Головка рубинового лазера с термоохлаждением

Головка рубинового лазера с термоохлаждением

Курсовая работа

Выполнил студент ФЕЛ, гр. ДЕ-91 Дзёма Н.А.

Национальный технический университет Украины «КПИ»

Киев 2003

Введение

При конструировании систем охлаждения импульсных лазеров с частотой генерации fг<1Гц предпочтительны воздушно-вихревые и полупроводниковые системы термостабилизации. Для лазеров с частотой генерации импульсов fг > 1 Гц рекомендуются жидкостные системы охлаждения.

Рациональная конструкция узлов крепления стержня активного вещества и лампы накачки, а также оптимальный выбор зазоров и сечений каналов теплоотводов позволяют повысить эффективность теплообмена, уменьшить перепад температуры в кристалле, сократить расход охлаждающей среды. Фотохимическая устойчивость, агрессивность и коррозирующее действие охлаждающих сред на материалы конструкции могут явиться причиной нарушения нормальной работы даже самой надежной системы охлаждения.

1. Виды охлаждающих систем

Для охлаждениея лазерной головки применяются различные виды охлаждающих систем. Выбор нужного типа системы зависит от параметров лазера и условий его использования. Рассмотрим некоторые типы систем.

1.1. Системы глубокого охлаждения.

Для спектроскопических исследований характеристик различных активных веществ лазеров, а также с целью получения оптимальных режимов выходной энергии и частоты излучения применяют криостаты. В кристалле рубина с 0,05% -ным содержанием ионов Сг3+ при 77 К пороговая мощность накачки на 40% меньше, чем при 300 К. Кристаллы CaWO4 : Nd3+ имеют порог генерации при 77 К вдвое меньший, чем при 300 К. Выходная энергия кристалла CaF2 : Dy2+ при Т = 77 К и пороговом значении энергии накачки равна Евых = 1,5 • 10-6 Дж. Для быстрого охлаждения активного вещества применяется малогабаритная двухконтурная система с раздельным охлаждением. Камера этой системы представляет собой герметичный цилиндр эллиптического сечения с высокой степенью чистоты обработки внутренней поверхности. В одном из сопряженных фокусов'цилиндр а находится микрохолодильник с активным веществом, а в дру.гом—импульсная лампа накачки. Лампа охлаждается оптически прозрачной фторо- или кремнийсодержащей жидкостью, тепло от которой отбирается в специальном теплообменнике жидким азотом, выходящим из микрохолодильника. Жидкостный контур охлаждения — замкнутого типа. Активное вещество подвергается глубокому охлаждению в микрохолодильнике. Жидкий азот из сосуда емкостью 0,015 м3 под давлением 1 Па подается в теплообменник.

Чтобы избежать закипания на поверхности активного вещества, азот в теплообменнике переохлаждается и затем омывает кристалл. Весь комплекс системы охлаждения представляет собой стационарную установку, обеспечивающую генерацию излучения лазера с частотой следования импульсов 10... 100 Гц при изменении температуры окружающей среды ± 50° С.

1.2. Замкнутые жидкостные системы охлаждения.

Для лазеров, применяемых в малогабаритной аппаратуре, разработана жидкостная система охлаждения и жидкостная система термостабилизации с коаксиальной лампой накачки. Внутренний объем камеры лазера разделен коронками на две полости. Импульсная лампа накачки и кристалл омываются охлаждающей жидкостью, заполняющей весь внутренний объем герметичного корпуса. Тепло от кристалла, импульсной лампы и часть тепла от отражателя отбирается хла-доагентом, перекачиваемым насосом из одной полости в другую, а затем передается наружному корпусу. Другая часть тепла, выделяющегося в отражателе, передается кондуктивно, благодаря плотной посадке на корпус. Для увеличения теплообмена в корпусе сделано четыре винтовых паза, увеличивающих турбулентность потока и поверхность теплообмена. Такое конструктивное решение дает возможность снизить массу и габариты, а отсутствие соединительных трубок и необходимой герметизации уплотнений обусловливает значительное повышение эксплуатационной надежности устройства и получение устойчивой генерации с частотой fг ~ 1 Гц.

1.3. Полупроводниковые системы термостабилизации.

В этих системах, работающих на эффекте Пельтье, совмещены в едином блоке осветитель камеры лазера с термоэлектрическим холодильником. Применение таких систем оправдано при холодопроизводительности термобатарей 30...40 Вт и при температуре окружающей среды до +50° С.

К достоинствам полупроводниковых систем следует отнести небольшую массу и габариты, сравнительно малую потребляемую. мощность, возможность быстрого перехода от режима охлаждения к режиму нагрева, возможность работы в широком диапазоне окружающих температур, давлений, вибраций и ускорений. Однако при холоднопроизводйтельности 150...200 Вт и более эти системы по габаритам и энергетическим параметрам уступают жидкостным и компрессионным системам. Импульсная лампа и кристалл, закрепленные в осветителе, кондуктивно охлаждаются шиной, изготовленной иа красной меди. Кристалл крепится к шине через мягкую подложку из. чистого индия, допускающую пластические деформация. В отверстие шины вставлены термисторы, которые управляют электрической схемой термобатарей. При работе лазера медная шина играет роль своеобразного аккумулятора теплоты во время генерации излучения и аккумулятора холода во время пауз между вспышками. С целью обеспечения хорошего теплового контакта между теп-лоотводящей шиной и кристаллом рубина по образующей кристалла вжигается полоска серебра шириной 2,5...3 мм, и толщиной 50...70 мкм. Перепады температуры на поверхности кристалла от вспышек лампы могут достигать 20° С. Наибольшее влияние на добротность резонатора при данной системе термостабилизации оказывает нессиметрич-ная термическая деформация кристалла, имеющая характер оптического клина. Полупроводниковая система термостабилизации создана для лазеров, работающих с частотой повторения не более одной вспышки за 2...5 с при q^ = 10...15 Вт/см2. Коэффициент теплообмена таких систем мал, и составляет 50...100 Вт/(м2 • К).

Наконец, рассмотрим системы вихревого охлаждения, которые применимы и в нашем случае.

1.4. Вихревой воздухохолодильник.

Эффект вихревого температурного расширения сжатого газа открыт Ранком в 1931 г. С тех пор исследованию этого эффекта посвящено много работ.

Практической реализацией идеи вихревого эффекта явилось создание вихревых холодильников, применяемых как при проведении научно-исследовательских работ, так и в промышленности.

Вихревой эффект может быть использован при создании миниатюрных устройств для охлаждения небольших объектов с массой порядка нескольких грамм до температуры порядка —50° С. Вихревой холодильник, отличаясь исключительной простотой конструкции и надежностью в работе, может быть изготовлен достаточно компактным и легким при сравнительно небольшом расходе воздуха и давлении газа в несколько атмосфер.

Принцип действия.

Известно, что эффективное охлаждение газа может быть осуществлено в процессе расширения с отдачей внешней работы — в процессе детандирования газа.

Идеальным процессом расширения газа с совершением внешней работы является изоэнтропный процесс, изменение температуры идеального газа в котором определяется уравнением адиабаты

где Т и Р — температура и давление на входе и выходе;

k — показатель адиабаты.

В процессе расширения путем простого дросселирования кинетическую энергию вытекающей струи охлажденного газа использовать не удается: она полностью превращается в тепло, поэтому процесс протекает при постоянной энтальпии, а для идеального газа — и при постоянной температуре.

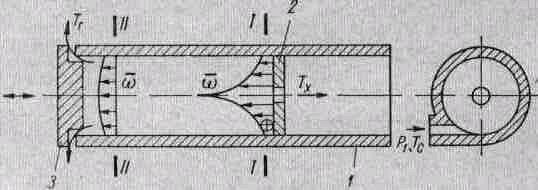

Вихревая труба представляет собой устройство, в котором процесс дросселирования сопровождается частичным преобразованием энергии газа в механическую работу, в результате чего часть газа охлаждается, а другая часть — нагревается. Рассмотрим схему вихревой трубы, представленную на рис. 1. Сжатый газ поступает в цилиндрическую трубу / через отверстие, расположенное по касательной к ее внутренней окружности. Труба с одной стороны ограничена диафрагмой 2 с небольшим отверстием в центре, с другой стороны — вентилем 3. Благодаря тангенциальному расположению отверстия, струе газа, охладившегося при расширении, сообщается вихревое движение. Поле угловых скоростей w вихря в сечении /—/, проходящем через плоскость входного отверстия, является неравномерным — наибольшими угловыми скоростями обладают слои, расположенные ближе к геометрической оси трубы; по мере удаления от центра угловая скорость вихря падает.

Рис. 1. Принципиальная схема вихревой трубы: р1, Тc—давление и температура газа; Тх, Tг — температура холодного и горячего потоков

В этой неравномерности распределения угловых скоростей и кроется возможность температурного разделения слоев газа в вихревом холодильнике. Действительно, при вращательно-поступательном движении вдоль трубы центральные слои, вращающиеся с большими скоростями, испытывают сопротивление со стороны слоев, вращающихся с меньшими скоростями. Наличие трения между слоями газа приводит к тому, что в некотором сечении II—II распределение угловых скоростей становится близким к равномерному. С энергетической точки зрения это означает, что центральные слои отдали часть своей энергии на производство механической работы против сил сцепления с внешними слоями и благодаря этому сохранили ту пониженную температуру, которую они получили при расширении на входе в трубу.

Для массы газа т, вращающейся со скоростью w на расстоянии r от центра, кинетическая энергия, переданная внешним слоям, составляет:

где А — тепловой эквивалент работы; w1, w2,—угловые скорости потока.

Охладившийся центральный поток газа выходит из вихревой трубы через отверстие в диафрагме, более нагретые внешние слои отводятся наружу через вентиль.

Движение потоков может осуществляться как в противоположных, так и в одном направлении.

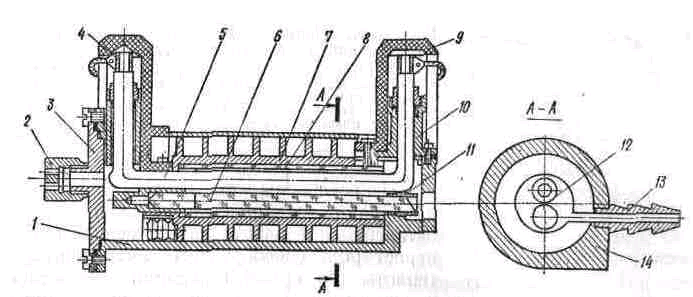

Вихревой воздухохолодильник дает возможность создать систему охлаждения с минимальными массой и габаритами. При этом эффективность охлаждения по сравнению с обычными газовыми системами возрастает в несколько раз. Как уже говорилось, принцип охлаждения активного вещества в этой системе основан на образовании воздушного вихря, движущегося с тангенциальным ускорением в сопло, имеющее форму спирали Архимеда (сопло-улитка) (рис. 2). Кристалл закрепляют цангами на оси вихревой трубки, изготовленной из прозрачного кварца. В корпусе вихревой трубки устанавливают сопло-улитку. На противоположном конце трубки находится диффузор. Сжатый воздух из внешней сети поступает через подводящий патрубок в сопло. Образующийся там вихрь движется в осевом направлении вдоль трубки к диффузору. Интенсивная закрутка воздушного потока создает градиент статического давления и высокую турбулентность. Вследствие этого в центральной части вихревой трубки создается зона пониженного давления и температуры. Наличие диффузора способствует снижению температуры в этой зоне до —100° С. Высокая турбулентность вихря обеспечивает большие значения коэффициента теплообмена 200...550 Вт/(м2 • К). Ось вихревой трубки совмещена с кристаллом активного вещества. Отработанный воздух из диффузора поступает внутрь отражателя, охлаждает лампу и выходит наружу. Отсутствие тепловой изоляции вихревой трубки от корпуса камеры не сказывается на теплофизических характеристиках системы охлаждения, так как низкотемпературная зона в центре вихря отделяется от стенок трубки периферийными слоями, имеющими температуру, близкую к окружающей. Эта же особенность исключает запотевание наружных стенок кварцевой трубки. Оптимальная площадь сечения сопла при давлении 9,81 • 104 Па составляет одну десятую площади сечения вихревой трубки, а оптимальное отношение длины трубки к диаметру равно 3...5. Для наилучшего охлаждения кристалла величину зазора между дисками диффузора следует выбрать равной (0,05... 0,07) • Da. W Dy — диаметр вихревой трубки. Значения коэффициента теплообмена и температуры охлаждения ДТ зависят от давления р и отношения d/D„ 0,25...0,8; составляет: а = (360...525) Вт/м2 • К. Системы термостабилизации, использующие вихревой эффект, надежны и конструктивно просты.

2. Расчет вихревого холодильника

Опыт, накопленный в результате исследования вихревого эффекта, позволил создать методику расчета, пользуясь которой, можно получить оптимальные соотношения для размеров вихревой камеры. Из исследований следует отметить работу А. Меркулова, в которой приведена методика расчета вихревых труб диаметром 20—50 мм. Указанная методика базируется на использовании известных зависимостей коэффициента температурной

эффективности hx от

.

.

Коэффициент температурной эффективности представляет собой отношение эффекта охлаждения DТ, к эффекту охлаждения DTs; при изоэнтропийном расширении:

(1.1)

где T1 — абсолютная температура на входе;

Тx — абсолютная температура холодного потока;

k — показатель адиабаты;

—

степень расширения вихревого холодильника.

—

степень расширения вихревого холодильника.

Для вихревых холодильников коэффициент температурной эффективности не зависит от T1 в интервале температур 30—150° С при 2<π< 6.

Схема расчета вихревого воздухохолодильника:

1. Определяется степень расширения холодильника по заданному эффекту охлаждения DTx= Т1 -Tx

(1.2)

Коэффициент температурной эффективности ηx рассчитывается по графику.

2. Давление воздуха на входе P1 = π · Px.

3. Расход воздуха:

(1.3)

где Qx —холодопроизводительность холодильника, равная теплопритокам к объекту охлаждения;

Ср — теплоемкость воздуха при постоянном давлении;

ΔTm— допускаемый подогрев воздуха на охлаждаемом объекте. Величину μ принимают, как указывалось выше, равной 0,6 или 0,3—0,2.

4. Площадь сечения соплового входа. Выбор формулы для расчета сечения сопла зависит от того, является ли истечение из сопла до- или сверхкритическим. Критическое отношение давлений для воздуха πkp == 1.89.

Вначале определяют степень неполноты расширения горячего потока: π' = 1,59 —0,27π + 0,062π2, и степень недорасширения потока на выходном срезе сопла π" = 1,2π'.

Затем находят степень расширения в сопле πс= π/π11 Если степень расширения в сопле больше критической, то проходное сечение сопла определяется по формуле

(1.4)

где αc— коэффициент расхода сопла (0,94 — 0,96).

Если степень расширения в сопле меньше критической, расчет ведется по формуле

(1.5)

(1.5)

где γ— удельный вес воздуха на входе в сопло;

g — ускорение силы тяжести.

5. Размеры соплового входа. В случае прямоугольного сечения сопла рекомендуется брать отношение высоты h к ширине b равным 0,5. Сечение может быть и квадратным.

6. Внутренний

диаметр вихревой камеры

7. Диаметр отверстия диафрагмы холодного воздуха Dx = Dг(0,35+ 0,313μ).

8. Длина вихревой зоны выбирается равной L = (8—10)Dг.

Определим параметры воздуха и геометрические размеры вихревого микрохолодильника, если холодный поток должен иметь температуру Тx = —50° С. Теплопритоки к охлаждаемому объекту составляют 10 кал/мин. Допускаемый подогрев холодного потока ΔΤm== 10° С. Температура воздуха на входе T1 = 20°С.

1. Эффект охлаждения DTx= Т1 -Tx= 293 — 223 = 70° К.

2. Необходимая степень расширения воздуха

Здесь k = 1,41; ηx, = 0,5 [формула (1.1)].

3. Давление воздуха на входе P1 = 9,3·1 == 9,3 ama.

Учитывая недостаточность опытных данных по расчету труб малого диаметра, берем начальное давление завышенным и равным 10 aтa и следовательно P1 = 10.

4. Расход воздуха

=21

г/мин. Здесь Qx= 10 кал/мин; Ср = 0,24 кал/град;

ΔΤm==

10° С; μ=0,2

[формула (1.2)].

=21

г/мин. Здесь Qx= 10 кал/мин; Ср = 0,24 кал/град;

ΔΤm==

10° С; μ=0,2

[формула (1.2)].

5. Площадь соплового входа π΄=

5,09; π" = 6,1; πс =

=1.63<1.89

=1.63<1.89

Степень расширения в сопле получилась меньше критической, поэтому площадь сопла определим по формуле (1.5).

Подставив G = 0,00035 кГ/сек; аc = 0,95; k = 1,41; g = = 981 см/сек2; γ == 1,16-10-6 кГ/см3; πc = 1,63; P1 = 10 кг/см2, получим Fc = 0,0045 см2 = 0,45 мм2.

6. Размер соплового входа. Приняв сечение

сопла квадратным, найдем его сторону:

b=h= = 0,67 мм.

= 0,67 мм.

7. Внутренний диаметр трубы Dг== 3,62-0,67 = 2,4 мм.

8. Диаметр отверстия диафрагмы Dx = 2,4·(0,35 + 0,313· 0,2) = 1 мм.

9. Длина вихревой зоны L == 9-2,4 = 21,6 мм.

По описанной методике Е. И. Антоновым совместно с С. Т. Цуккерманом был разработан и экспериментально исследован миниатюрный вихревой холодильник МХ-2.

Отличительной особенностью этого микрохолодильника являются его малые габариты и вес. При длине 50 мм и максимальном диаметре 18 мм он весит всего 15 г. Микрохолодильник рассчитан на работу от магистрали сжатого воздуха при давлении от 2 до 15 кГ/см2 и может быть использован для охлаждения объектов до температур порядка —50° С при комнатных условиях.

3. Расчет энергетических характеристик

Эффективность и техническое совершенство энергетических систем и квантовых приборов принято оценивать значениями выходной энергии, мощности, к. п .д. и квантовой эффективности. Если твердотельные лазеры оценивать по к. п. д., не учитывая их уникальные физические свойства, то они покажутся малоэффективными системами (к.п.д. лучшего рубинового или неодимового лазера не превышает 1,5%). Образно говоря, огромная река входной энергии оптической накачки превращается в хилый ручеек индуцированного излучения. Для предварительной оценки энергетических характеристик проектируемых твердотельных лазеров можно использовать методику расчета мощности лазеров, работающих в режиме свободной генерации при температуре 300 К с усреднением значений мощности по отдельным пикам спектра излучения. Энергия импульса индуцированного излучения с длительностью импульса τи для лазера, имеющего активное вещество объемом V = Sl, равна Eвых == РвыхV τи

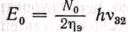

Для

оценки выходной энергии, излучаемой

лазером, желательно, чтобы она была

выражена через известные или измеряемые

экспериментально параметры. Например,

количество ионов хрома, перешедших на

уровень Е2 с частотой перехода v32 при

энергии оптической накачки Eh квантовой

эффективности (квантовом выходе

люминесценции) ηэ

равно:

Для

оценки выходной энергии, излучаемой

лазером, желательно, чтобы она была

выражена через известные или измеряемые

экспериментально параметры. Например,

количество ионов хрома, перешедших на

уровень Е2 с частотой перехода v32 при

энергии оптической накачки Eh квантовой

эффективности (квантовом выходе

люминесценции) ηэ

равно:

Число полезно излученных фотонов в рабочем переходе при N2 ~ N/2 равно (Енηэ/hV32 — Nо/2), выходная энергия

Учитывая

значение пороговой энергии оптической

накачки т. е. минимальной энергии накачки,

необходимой для возбуждения аксиального

типа колебаний индуцированного излучения

на длине волны, распространяющейся в

строго продольном направлении по оси

резонатора. окончательно получим

значение пороговой энергии оптической

накачки т. е. минимальной энергии накачки,

необходимой для возбуждения аксиального

типа колебаний индуцированного излучения

на длине волны, распространяющейся в

строго продольном направлении по оси

резонатора. окончательно получим

Результаты расчетов по этой формуле согласуются с экспериментальными данными, полученными для целого ряда разработанных лазерных головок. Данная формула удобна для оценки выходной энергии твердотельных импульсных лазеров. Отношение Ен/Еo измеряется для любых систем оптической накачки в относительных величинах, превышающих пороговую энергию. Мощность генерации четырех- или трехуровневого лазера Рвых можно получить с помощью такой зависимости:

(1.6) где hvг — энергия кванта индуцированного

излучения генератора, Дж; hvн — энергия

кванта излучения накачки, Дж; l — длина

кристалла активного вещества, см; βдис

— коэффициент внутренних (диссипативных)

потерь в активной среде;

(1.6) где hvг — энергия кванта индуцированного

излучения генератора, Дж; hvн — энергия

кванта излучения накачки, Дж; l — длина

кристалла активного вещества, см; βдис

— коэффициент внутренних (диссипативных)

потерь в активной среде;

число

порогов, т. е. коэффициент превышения

энергии накачки Ен над пороговой энергией

накачки Ео; ηэ

— квантовая эффективность; mp —

коэффициент, учитывающий радиационные

шумы; b — коэффициент преобразования

электрической энергии в лучистую (к. п.

д. лампы накачки—светоотдача импульсных

ламп); ηo—

параметр, характеризующий долю

света, падающего с отражателя на

поверхность кристалла (к. п. д. оптической

отражательной системы лазера); ηl

— коэффициент использования

излучения лампы накачки, поглощенной

кристаллом.

число

порогов, т. е. коэффициент превышения

энергии накачки Ен над пороговой энергией

накачки Ео; ηэ

— квантовая эффективность; mp —

коэффициент, учитывающий радиационные

шумы; b — коэффициент преобразования

электрической энергии в лучистую (к. п.

д. лампы накачки—светоотдача импульсных

ламп); ηo—

параметр, характеризующий долю

света, падающего с отражателя на

поверхность кристалла (к. п. д. оптической

отражательной системы лазера); ηl

— коэффициент использования

излучения лампы накачки, поглощенной

кристаллом.

Максимальный коэффициент усиления для перехода Е2 → Е1 при условии накопления квантовых частиц на уровне Е2 активного вещества

(1.7)

где B21 — коэффициент Эйнштейна; δ— отношение потерь (τл + βдис) к максимальному усилению Gmax.

Рассчитаем мощность рубинового лазера, имеющего следующие параметры: hvг== 2,8 • 10-12 эрг; hvн = 4 • 10-12 эрг; ηэ= 0,5; No = 1,62•1019 см-3; βдис = 0.06 см-1; X == 3; τλ = 0,1 см -1; b = 0,5; ηо = 0,5; Ео == 600 Дж; тр == 0,9; l = 6,6 см; d == 0,65 см.

Мощность импульса в режиме свободной генерации Рвых ~ 8 кВт. Энергия потока излучения, выходящего за пределы резонатора лазера за один импульс длительностью τн = 5•10-4 с, определяется как Eвых ~ 4 Дж.

Если известны следующие параметры рубинового лазера: стержень — стекло КГСС-7; SI=10 см3; No= 0,6• 1021 см-3; ηэ= 0,5; Ео == 600 Дж; тр == 0,9; l = 6,6 см; d == 0,65 см; τл /(τл + βдис)=0,7 получим мощность излучения

При трех порогах (X = 3) мощность генерации рубинового лазера Рвых ~ 6,6 кВт. Формулы (1.6) — (1.7) позволяют приближенно рассчитать энергию и мощность генерации твердотельных лазеров по выбранным параметрам резонатора и активного вещества. Некоторые характеристики, необходимые для расчета, определяют с помощью спектроскопических измерений или получают экспериментально уже в готовом образце лазера.

Выводы

В данной работе были рассмотрены различные виды охлаждающих устройств для твредтотельных лазеров.

Рациональная конструкция узлов крепления стержня активного вещества и лампы накачки, а также оптимальный выбор зазоров и сечений каналов теплоотводов позволяют повысить эффективность теплообмена, уменьшить перепад температуры в кристалле, сократить расход охлаждающей среды. Фотохимическая устойчивость, агрессивность и коррозирующее действие охлаждающих сред на материалы конструкции могут явиться причиной нарушения нормальной работы даже самой надежной системы охлаждения.

Список литературы

Байбородин Ю.В. Основы лазерной техники. — Киев: Вища школа. Головное изд-во, 1981. —408 с.

Е.И. Антонов и др. Устройство для охлаждения приемников излучения. —Ленинград: Изд-во «Машиностроение», 248 с.

Для подготовки данной применялись материалы сети Интернет из общего доступа