Организация управления хранением товаров на складе на материалах ООО "ТД Далимо"

Содержание

Введение

Глава 1. Склады в логистике

1.1 Склады, их определение и виды

1.2 Функции складов

1.3 Краткая характеристика складских операций

1.4 Грузовая единица как элемент логистики

1.5 Хранение товаров на складах

1.6 Методы учета материальных запасов

1.7 Документальное оформление хранения

Глава 2. Организация управления хранением товаров на складе на материалах ООО «ТД Далимо»

2.1 Особенности складирования пищевой продукции

2.2 Новые технологии, используемые на складе ООО «ТД Далимо»

2.3 Применение системы управления складом WMS

2.4 Инвентаризация склада в ООО «ТД Далимо»

Глава 3. Основные недостатки организации управления хранением и способы их устранения

3.1 Общие рекомендации по организации хранения

3.2 Рациональное размещение и укладка товаров на складе

3.3 Основные принципы стабильной работы склада

Заключение

Библиографический список

Приложения

Введение

Склад – это сложное техническое сооружение (здание, разнообразное оборудование и другие устройства), предназначенное для приемки, размещения, накопления, хранения, переработки, отпуска и доставки продукции потребителям.

Большая часть складов проектируется для хранения сырья до выполнения операций и готовой продукции до её дистрибьюции. В меньшей степени здесь хранят незавершенное производство, расходуемые материалы и запасные части.

Общая тенденция такова, что в настоящее время склады выполняют все больше задач, несомненно, добавляя ценность продукту, а не являясь чистыми центрами затрат.

В настоящее время основными задачами складирования являются:

– определение полезной площади склада;

– определение оптимального количества подъемно-транспортного оборудования;

– определение оптимальной загрузки подъемно-транспортного оборудования;

– разработка стратегии тактики оптимального использования полезной площади склада;

– оптимизация использования емкости склада;

– сокращение времени хранения продукции;

– увеличение коэффициента оборачиваемости склада.

Основные функции современного склада это:

– преобразование производственного ассортимента в потребительский в соответствии со спросом и в целях выполнения заказов внутренних и внешних потребителей;

– складирование и хранение продукции в целях выравнивания временного, количественного и ассортиментного разрывов между производством и потреблением продукции. Данная функция дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых запасов продукции, а также в связи с сезонным потреблением некоторых видов продукции;

– контроль и поддержание требуемого уровня запасов продукции. Выравнивание по времени имеет место в тех случаях, когда время возникновения и периодичность спроса на продукцию не соответствуют времени изготовления. Выравнивание по количеству относится к серийному производству. Для снижения общих затрат ресурсов изготавливается большее количество продукции, чем это необходимо исходя из текущего спроса. Выравнивание объемов требуется там, где местоположение производства не соответствует месту нахождения потребителя продукции. Это вызывает необходимость транспортировки продукции. Выравнивание ассортимента характерно для тех предприятий, которые производят широкую номенклатуру продукции; требующейся в различное время1.

Актуальность темы исследования. Совокупность работ, выполняемых на различных складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют следующие схожие функции:

– временное размещение и хранение материальных запасов;

– преобразование материальных потоков;

– обеспечение логистического сервиса в системе обслуживания.

Организация управления хранением товаров на складе является отражением первой из этих функций. В связи с этим тема данной дипломной работы является актуальной.

Цель исследования. Основной целью данной дипломной работы является рассмотрение на материалах ООО «ТД Далимо» практического порядка организации управления хранением товаров на складе, а также разработка предложений по её совершенствованию.

Задачи исследования. Поставленная цель, предопределили решение следующих задач:

– изучить виды, функции складов и основные складские операции;

– рассмотреть методы учета и документальное оформление хранения;

– изучить новые технологии работы и системы управления складом, внедряемые в ООО «ТД Далимо»;

– сформулировать рекомендации по усовершенствованию организации управления хранением товаров на складе ООО «ТД Далимо».

Объект исследования. Объектом исследования является организация управления хранением товаров на складе в ООО «ТД Далимо».

Основные параметры предприятия. ООО «ТД Далимо» – общество с ограниченной ответственностью образовалось в 1995 году на основании Устава.

Миссия Группы Компаний «Далимо»: Обеспечить клиентов надежным сервисом на всех этапах продвижения товара, качественными товарами при эффективном функционировании самой компании.

Миссия Торгового дома «Далимо»: Продажа качественной услуги по продвижению молочных продуктов ведущих производителей во все сегменты рынка Самарской области.

Цель деятельности – обеспечение высокой экономической эффективности и полной самоокупаемости, привлечение и эффективное использование материальных и финансовых ресурсов, передовой технологии, управленческого опыта с целью получения прибыли в интересах его участников и работников Общества.

Виды деятельности:

- оптовая и розничная торговли;

- производство и реализация продовольственных товаров;

-транспортные услуги;

-услуги бытового обслуживания населения;

-сдача в аренду имущества;

-осуществление складских операций с использованием собственных и арендованных складов;

Организационная структура ГК «Далимо» выстроена по линейно-функциональному принципу, наряду с функциональным управлением существует и линейное (организационная структура ГК Далимо представлена в Приложении № 1).

Группа компаний «Далимо» состоит из нескольких предприятий:

ОАО «Исаклинский Маслосыродельный Завод»;

ООО «Далимо»;

ООО «Центр-Снаб»;

ООО «ТД Далимо» (г. Самара);

ООО «Далимо-Тольятти» (г. Тольятти);

ЧП «Мелехов»;

ООО «Союз Пяти».

ООО «Центр-Снаб» – обслуживает около 200 клиентов – мелких и средних молокоперерабатывающих заводов в Самарской, Пензенской, Саратовской, Оренбургской, Ульяновской областях, Татарии, Башкирии, Мордовии, Марий Эл и др.

Обеспечивает полный сервис для клиентов:

доставка любых заказов до клиента;

выполнение любых заказов, поиск необходимых товаров и оборудования;

отсрочка платежа, оплата продукцией.

Является официальным дистрибьютором компаний:

«OPTI»,

«CRYOVAC»,

«Троицкая бумажная фабрика».

ОАО «Исаклинский Маслосыродельный Завод» (с. Исаклы, 160 км. от Самары). Способен переработать до 100 тонн молока в сутки. Сыры твердые (Российский, Голландский, Сусанин с кий, Буковинский, Костромской, Домашний, Новороссийский), Сыр колбасный, Масло ГОСТ и ТУ.

ООО «Далимо». (пос. 5-й Киркомбинат, г. Самара)

На территории площадью 550 кв. м. расположены 2 цеха:

Цех производства глазированных творожных сырков;

Цех фасовки масла и твердых сыров.

ООО «ТД Далимо» (г. Самара). Является официальным дистрибьютором компаний: «Хохланд», «Президент», «Кампина», «Эрманн», «Вимм-Биль-Данн», «Самаралакто», «Юнилевер», «СЖК», «Орикс», «Новый Эдем», «РЗПС», «Эфко» и др. в Поволжском регионе.

Структура в Самаре:

Розничный отдел:

20 торговых менеджеров обслуживают около 1000 розничных торговых точек в магазинах и на розничных рынках.

Заключены договора и ведется работа со всеми сетевыми магазинами в г. Самара.

8 экипажей работают по системе VAN-celling, обслуживая клиентов по области и на рынках.

Оптовые секции – ЧП «Мелехов»:

10 собственных оптовых секций на оптовых рынках «Бакалея», «Московский», «Ракита».

Оптовый отдел:

Региональные менеджеры и менеджеры в Самаре работают более чем с 300 оптовыми клиентами в Самаре, области и соседних регионах – Оренбурге, Ульяновске, Татарии, Башкирии, Казахстане.

ООО «Союз Пяти» – универсам Приволжский – осуществляет розничные продажи.

Отдел логистики:

Обеспечивает качественное выполнение заказов от клиентов. До 30 машин в день выезжают к клиентам, в том числе 14 машин – собственный автопарк.

Отдел аналитики и закупок:

Формирует заказы, организовывает работу с производителями и поставщиками. Проводит анализ продаж, формирует отчеты и предложения по развитию дистрибьюции.

Структура в Тольятти:

ООО «Далимо-Тольятти». Обеспечивает работу с более чем 400 клиентами во всех сегментах рынка, в первую очередь розничными торговыми точками.

Краткий обзор литературы. При написании работы применялись труды В.В. Семенихина, А.М. Гаджинского, В.И. Савина, Ю.М. Неруша, О.Б. Морозова, Б.А. Аникина и других российских экономистов.

Основными нормативными документами, использованными в данной работе, являются Гражданский Кодекс РФ, Федеральный закон «О бухгалтерском учете», Приказ Минфина «Об утверждении положения по бухгалтерскому учету «Учет материально-производственных запасов» ПБУ 5/01», Приказ Минфина РФ «Об утверждении методических указаний по бухгалтерскому учету материально-производственных запасов».

Методы исследования, применяемые в работе. Анализ деятельности склада ООО «ТД Далимо» проводился методом моделирования с использованием системного подхода, позволяющего увидеть изучаемый объект как комплекс взаимосвязанных подсистем, объединенных общей целью.

Структура исследования.. Структура диплома определяется поставленными перед исследованием целью и задачами. Проект состоит из введения, трех глав, четырнадцати параграфов, заключения и библиографического списка, представленного 41 источником. Материал изложен на 86 страницах машинописного текста и содержит 8 рисунков, 1 таблицу и 2 приложения.

Глава 1. Склады в логистике

1.1 Склады, их определение и виды

Склады – это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску потребителю.

Склады являются одним из важнейших элементов логистических систем. Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материального потока, начиная от первичного источника сырья и кончая конечным потребителем. Этим объясняется наличие большого количества разнообразных видов складов.

В широком диапазоне варьируются размеры складов: от небольших помещений, общей площадью в несколько сотен квадратных метров, до складов-гигантов, покрывающих площади в сотни тысяч квадратных метров.

Различаются склады и по высоте укладки грузов. В одних груз хранится не выше человеческого роста, в других необходимы специальные устройства, способные поднять и точно уложить груз в ячейку на высоте 21 м и более.

Склады могут иметь разные конструкции: размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые). Некоторые грузы хранятся вообще вне помещений на специально оборудованных площадках, в так называемых открытых складах.

В складе может создаваться и поддерживаться специальный режим, например, температура, влажность.

Склад может предназначаться для хранения товаров одного предприятия (склад индивидуального пользования), а может, на условиях лизинга, сдаваться в аренду физическим или юридическим лицам (склад коллективного пользования или склад-отель).

Различаются склады и по степени механизации складских операций: немеханизированные, механизированные, комплексно-механизированные, автоматизированные и автоматические.

Существенным признаком склада является возможность доставки и вывоза груза с помощью железнодорожного или водного транспорта. В соответствии с этим признаком различают пристанционные или портовые склады (расположенные на территории железнодорожной станции или порта), прирельсовые (имеющие подведенную железнодорожную ветку для подачи и уборки вагонов) и глубинные. Для того чтобы доставить груз от станции, пристани или порта в глубинный склад, необходимо воспользоваться автомобильным или другим видом транспорта.

В зависимости от широты ассортимента хранимого груза выделяют специализированные склады, склады со сметанным или с универсальным ассортиментом.

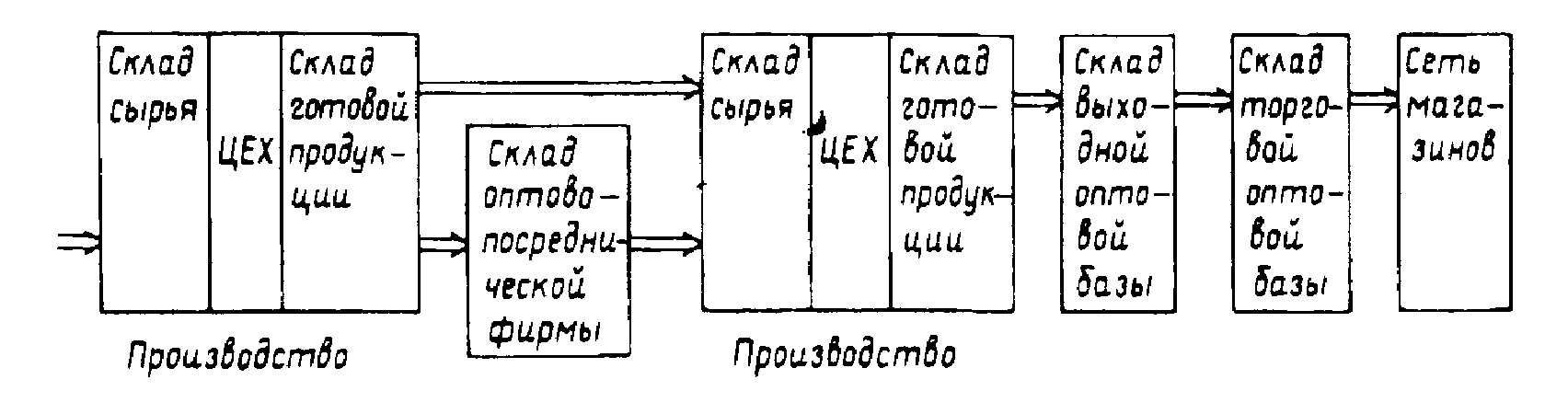

Более подробно рассмотрим классификацию складов по признаку места в общем процессе движения материального потока от первичного источника сырья до конечного потребителя готовой продукции (рис. 1).

Склады

Склады на участке движения продукции производственно-технического назначения

Склады на участке движения товаров народного потребления

Склады сырья и исходных материалов предприятий-изготовителей

Склады сферы обращения продукции производственно - технического назначения

Склады сырья и исходных материалов

Склады оптовых баз в местах производства

Склады оптовых баз в местах потребления

Рис. 1 Классификация складов

По этому признаку склады можно разделить на две основные группы:

1. Склады на участке движения продукции производственно - технического назначения.

2. Склады на участке движения товаров народного потребления.

В свою очередь, первая группа складов подразделяется на склады готовой продукции предприятий-изготовителей, склады сырья и исходных материалов предприятий-потребителей продукции производственно-технического назначения и склады сферы обращения продукции производственно-технического назначения1.

Склады второй группы подразделяются на склады предприятий оптовой торговли товарами народного потребления, находящиеся в местах производства, этих изделий, и склады, находящиеся в местах их потребления. Склады торговли в местах производства принадлежат так называемым выходным оптовым базам. Склады в местах потребления – торговым оптовым базам.

Принципиальная схема прохождения материального потока через цепь складов различных предприятий приведена на рис. 2.

Рис. 2 Принципиальная схема цепи складов на пути материального потока от первичного источника сырья до конечного потребителя

1.2 Функции складов

Совокупность работ, выполняемых на различных складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют следующие схожие функции:

– временное размещение и хранение материальных запасов;

– преобразования материальных потоков;

– обеспечение логистического сервиса в системе обслуживания.

Любой склад обрабатывает, по меньшей мере, три вида материальных потоков: входной, выходной и внутренний.

Наличие входного потока означает необходимость разгрузки транспорта, проверки количества и качества прибывшего груза. Выходной поток обусловливает необходимость погрузки транспорта, внутренний – необходимость перемещения груза внутри склада.

Реализация функции временного хранения материальных запасов означает необходимость проведения работ по размещению грузов на хранение, обеспечению необходимых условий хранения, изъятию грузов из мест хранения.

Преобразование материальных потоков происходит путем расформирования одних грузовых партий или грузовых единиц и формирования других. Это означает необходимость распаковки грузов, комплектования новых грузовых единиц, их упаковку, затаривание.

Однако это лишь самое общее представление о складах. Любая из вышеперечисленных функций может изменяться в широких пределах, что сопровождается соответствующим изменением характера и интенсивности протекания отдельных логистических операций. Это, в свою очередь, меняет картину протекания всего логистического процесса на складе.

Рассмотрим функции различных складов, встречающихся на пути движения материального потока от первичного источника сырья до конечного потребителя.

На складах готовых изделий предприятий-изготовителей осуществляется складирование, хранение, подсортировка или дополнительная обработка продукции перед ее отправкой, маркировка, подготовка к погрузке и погрузочные операции.

Склады сырья и исходных материалов предприятий-потребителей принимают продукцию, выгружают, сортируют, хранят и подготавливают ее к производственному потреблению1.

Склады оптово-посреднических фирм в сфере обращения продукции производственно-технического назначения, кроме перечисленных выше, выполняют также следующие функции: обеспечивают концентрацию товаров, подкомлектовку продукции, подборку ее в нужном ассортименте, организуют доставку товаров мелкими партиями как на предприятия-потребители, так и на склады оптовых посреднических фирм, осуществляют хранение резервных партий.

Склады торговли, находящиеся в местах сосредоточения производства (выходные оптовые базы), принимают товары от производственных предприятий большими партиями, комплектуют и отправляют крупные партии товаров получателям, находящимся в местах потребления.

Склады, расположенные в местах потребления (торговые оптовые базы), получают товары производственного ассортимента и, формируя широкий торговый ассортимент, снабжают ими розничные торговые предприятия2.

1.3 Краткая характеристика складских операций

Логистические функции складов реализуются в процессе осуществления отдельных логистических операций. В предыдущем параграфе показано, что функции разных складов могут существенно отличаться друг от друга. Соответственно будут различны и комплексы выполняемых складских операций. В широких пределах варьируются и способы выполнения однородных операций.

В целом комплекс складских операций представляет собой следующую последовательность:

– разгрузка транспорта;

– приемка товаров;

– размещение на хранение (укладка товаров в стеллажи, штабели);

– отборка товаров из мест хранения;

– комплектование и упаковка товаров;

– погрузка;

– внутрискладское перемещение грузов.

Остановимся на характеристике отдельных операций.

Наиболее тесный технический и технологический контакт склада с остальными участниками логистического процесса имеет место при осуществлении операций с входным и выходным материальными потоками, то есть при выполнении так называемых погрузочно-разгрузочных работ. Эти операции определяются следующим образом.

Разгрузка – логистическая операция, заключающаяся в освобождении транспортного средства от груза. Погрузка – логистическая операция, заключающаяся в подаче, ориентировании и укладке груза в транспортное средство.

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, от типа транспортного средства, а также от вида используемых средств механизации.

Следующей, существенной с точки зрения совокупного логистического процесса, операцией является приемка поступивших грузов по количеству и по качеству.

Решения по управлению материальным потоком принимаются на основании обработки информационного потока, который не всегда адекватно отражает количественный и качественный состав материального потока. В ходе различных технологических операций в составе материального потока могут происходить несанкционированные изменения, которые носят вероятностный характер, такие, как порча и хищения грузов, сверхнормативная убыль и др. Кроме того, не исключены ошибки персонала поставщика при формировании партий отгружаемых товаров, в результате которых образуются недостачи, излишки, несоответствие ассортиментного состава.

В процессе приемки происходит сверка фактических параметров прибывшего груза с данными сопровождающих товар документов. Это дает возможность скорректировать информационный поток.

Проведение приемки на всех этапах движения материального потока от первичного источника сырья до конечного потребителя позволяет постоянно актуализировать информацию о его количественном и качественном составе.

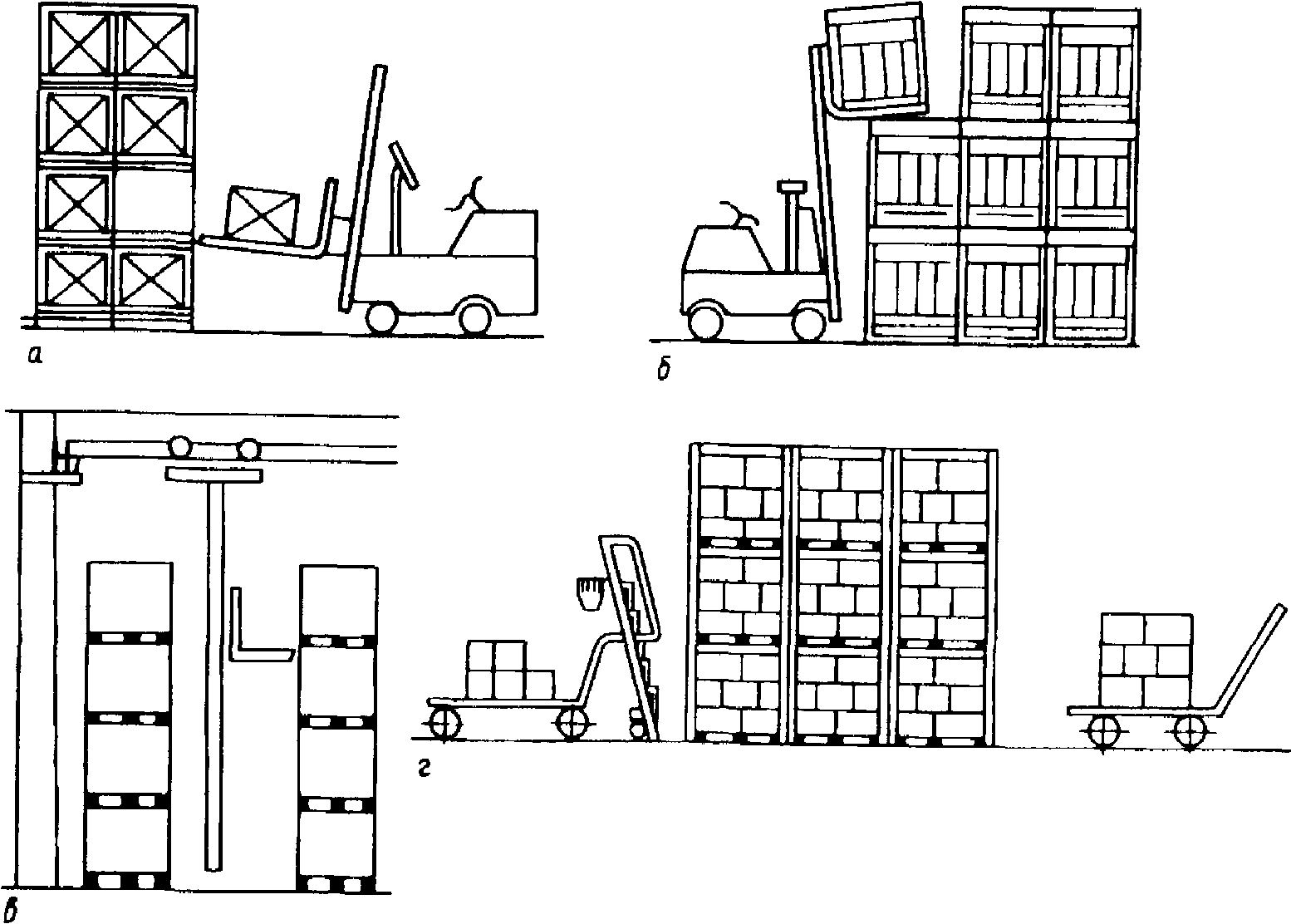

На складе принятый по количеству и качеству груз перемещается в зону хранения. Тарно-штучные грузы могут храниться в стеллажах или в штабелях. Некоторые способы укладки грузов на хранение приведены на рис. 3.

Рис. 3. Выполнение различных операций в зоне хранения: а, б, в – механизированным способом; г – с помощью средств малой механизации

Следующая операция – отборка товаров из мест храпения, может производиться двумя основными способами:

– отборка целого грузового пакета;

– отборка части пакета без снятия поддона.

Эта операция может выполняться с разной степенью механизации. На рис. 3 г изображена операция отборки с помощью средств малой механизации, на рис. 3 а, б, в – механизированная отборка.

В высотных складах тарно-штучных грузов отборщик в специальном стеллажном подъемнике передвигается вдоль ячеек стеллажа, отбирая необходимый товар. Такие склады называют статистическими.

Другой вариант отборки реализуется в так называемых высотных динамических складах, здесь стеллажный подъемник автоматически подается к ячейке с необходимым грузом. С помощью телескопического вилочного захвата грузовой пакет вынимается из места хранения и транспортируется к рабочему месту отборщика. Необходимое количество груза отбирается, остальное подается назад в место хранения1.

Максимальная высота статических складов составляет обычно 12 м. Длина стеллажей выбирается произвольно, но считается оптимальным соотношение 1:5.

Динамические склады обычно крупнее статических. Высота стеллажей 16 – 24 м, но может достигать и 40 м. Длина вплоть до 150 м.

Для всех основных операций склада в целях четкой организации работ рекомендуется составлять технологические карты, разрабатываемые применительно к конкретным условиям склада.

Карты технологического процесса представляют собой документ, регламентирующий цикл операций, выполняемых на конкретном складе. Составляется карта на базе утвержденной транспортно-технологической (структурной) схемы.

Технологические карты определяют состав операций и переходов, устанавливают порядок их выполнения, содержат технические условия и требования, а также данные о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций. Например, технологические карты для склада предприятия оптовой торговли должны содержать исчерпывающую информацию по следующим вопросам:

– каковы исходные условия для выполнения работ;

– где выполняются работы;

– кто исполнители;

– каково содержание работ с материальным потоком;

– каково содержание работ с информационным потоком, то есть какая информация используется или формируется (какие документы составляются либо используются) в процессе выполнения работ;

– какие механизмы применяются в ходе выполнении работ1.

1.4 Грузовая единица как элемент логистики

Одним из ключевых понятий логистики является понятие грузовой единицы. Грузовая единица – некоторое количество грузов, которые погружают, транспортируют, выгружают и хранят как единую массу.

Грузовая единица – это тот элемент логистики, который своими параметрами связывает технологические процессы участников логистического процесса в единое целое, формироваться грузовая единица может как на производственных участках, так и на складах.

Существенными характеристиками грузовой единицы являются следующие:

– размеры грузовой единицы;

– способность к сохранению целостности, а также первоначальной геометрической формы в процессе разнообразных логистических операций.

Размеры грузовых единиц, а также оборудования для их погрузки, транспортировки, разгрузки и хранения должны быть согласованы между собой. Это позволяет эффективно использовать материально-техническую базу участников логистического процесса на всех этапах движения материального потока.

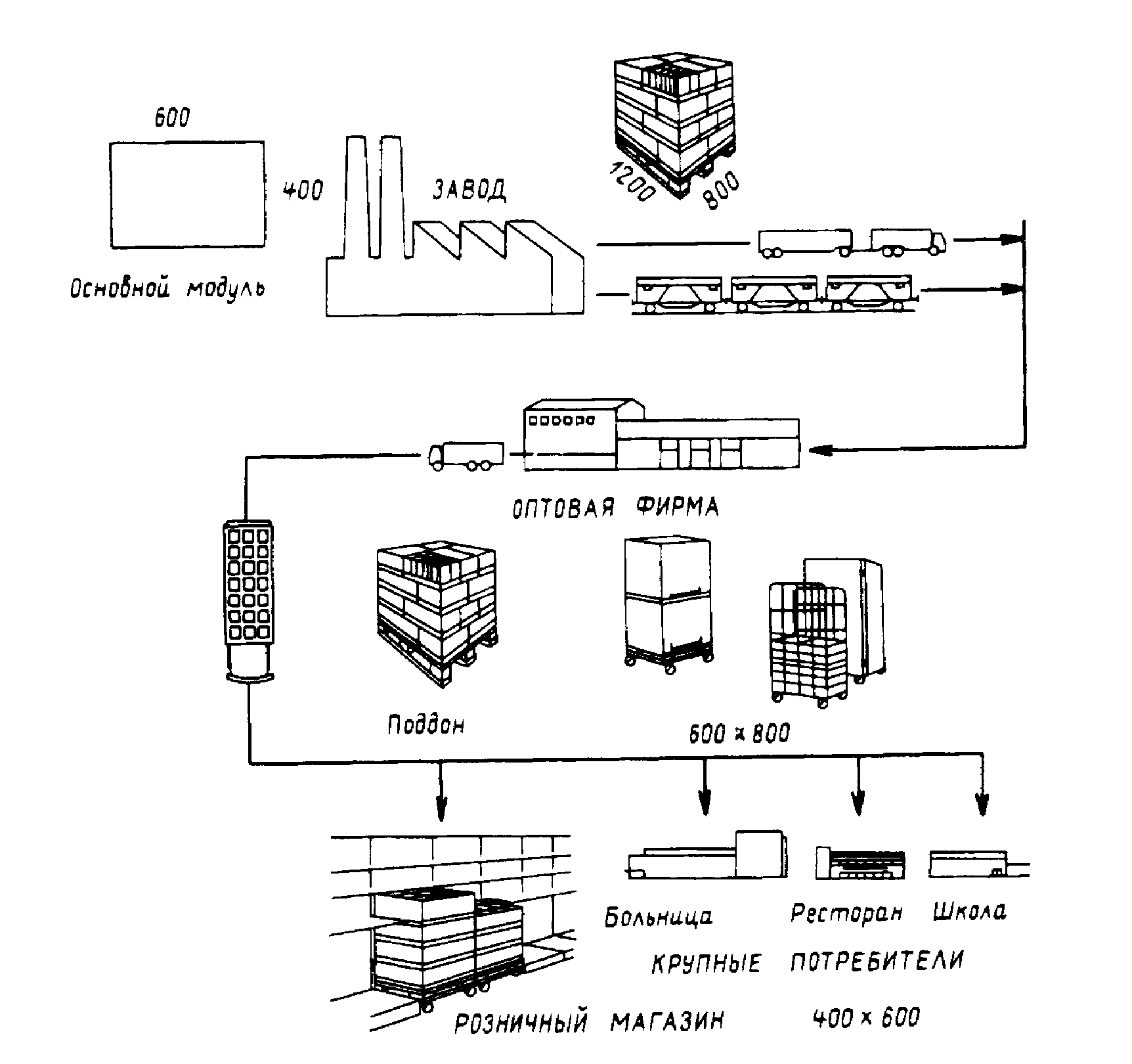

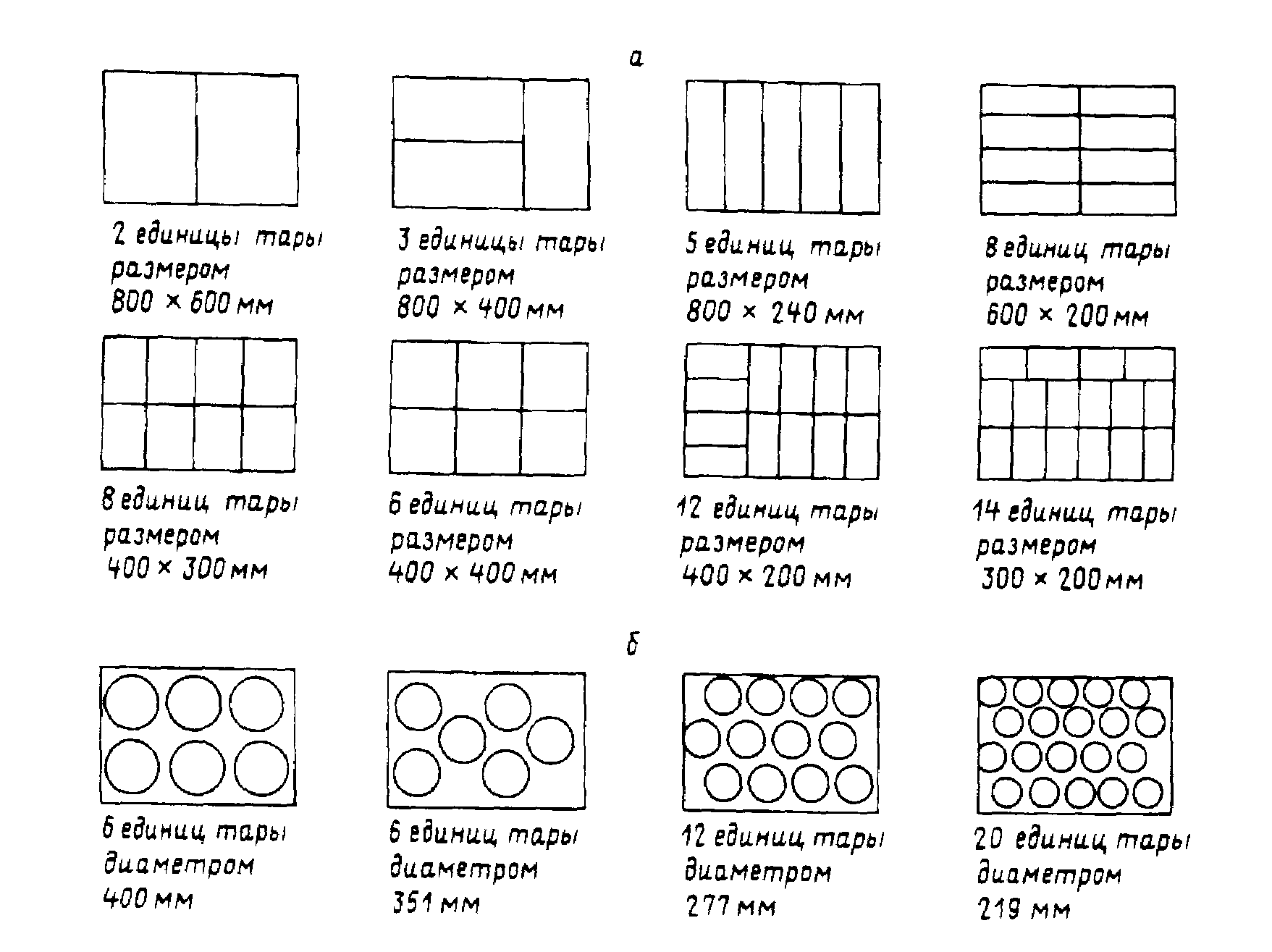

В качестве основания, платформы для формирования грузовой единицы используются стандартные поддоны размером 1200х800 и 1200х1000 мм. Любой груз, упакованный в стандартную транспортную тару, можно рационально уложить на этих поддонах. Это достигается унификацией размеров транспортной тары.

В логистике применяется разнообразная материально-техническая база. Для того чтобы она была соизмерима, используют некоторую условную единицу площади, так называемый базовый модуль. Этот модуль представляет собой прямоугольник со сторонами 600х400 мм, который должен укладываться кратное число раз на площади грузовой платформы транспортного средства, на рабочей поверхности складского оборудования.

Использование единого модуля позволяет привести в гармоническое соответствие размеры материально технической базы на всем пути движения материального потока, начиная от первичного источника сырья, вплоть до конечного потребителя (рис. 4).

На основании базового модуля разработана единая система унифицированных размеров транспортной тары. Принцип создания этой системы заключается в том, что площадь поддона разделяют на сетку кратных поддону размеров, которые определяют наружные и внутренние размеры транспортной тары. Отдельные варианты схем размещения транспортной тары на поддонах приведены на рис. 5.

Рис. 4 Принципиальная схема использования основного модуля на разных стадиях логистического процесса

Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием. Пакетирование – это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое.

Пакетирование обеспечивает:

– сохранность продукта на пути движения к потребителю;

– возможность достижения высоких показателей эффективности при выполнении погрузочно-разгрузочных и транспортно складских работ за счет их комплексной механизации и автоматизации;

– максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта;

– возможность перегрузки без переформирования;

– безопасность выполнения погрузочно-разгрузочных и транспортно-складских работ.

Рис. 5 Примеры размещения транспортной тары различного размера на поддоне 1200х800 мм (в плане): а) тары прямоугольного сечения; б) тары круглого сечения

На практике применяют различные методы пакетирования грузовых единиц, такие как обандероливание стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и др.

Одним из наиболее прогрессивных методов формирования грузовых единиц является пакетирование грузов с помощью термоусадочной пленки. Остановимся подробнее на преимуществах этого метода.

1. Высокая степень сохранности грузов.

Грузовой пакет, обандероленный термоусадочной пленкой, имеет повышенную устойчивость. Не вызывает разрушения пакета даже его наклон под углом до 35 градусов. В результате уменьшаются потери при транспортировке, увеличивается безопасность работы с грузом.

Грузы в термоусадочной пленке защищены от пыли, грязи и влаги и могут противостоять атмосферным условиям до двух месяцев. Снижается возможность хищения грузов, так как любое нарушение упаковки сразу становится заметным.

2. Возможность пакетирования грузов различных размеров и формы.

Упаковывать в термоусадочную пленку можно кирпич, бакалейные товары, книги, металлические детали неправильной формы и многое другое.

3. Сравнительно низкие затраты труда.

При использовании автоматического и полуавтоматического оборудования затраты труда на пакетирование в термоусадочную пленку в 3 4 раза меньше затрат труда на пакетирование с помощью стальной ленты.

Кроме того, хранящаяся в стеллаже обандероленная пленкой грузовая единица, может быть вскрыта для отборки части пакета. При этом целостность грузовой единицы не нарушается, что также дает экономию рабочего времени: не требует повторной упаковки груза1.

1.5 Хранение товаров на складах

На товарных складах хранится большая номенклатура грузов, поэтому правильное их размещение по камерам и местам хранения значительно упрощает всю работу складов.

В зависимости от объема грузопотока, условий хранения, погрузки и выгрузки, складирования и транспортирования грузов к месту потребления складское помещение оснащается стеллажами, поддонами, весами и другими измерительными приборами, подъемно-транспортными устройствами, противопожарным инвентарем1.

Важнейшим требованием, которому должно отвечать правильно организованное хранение товаров на складе, является обеспечение качественной и количественной сохранности товаров Складские работники должны хорошо знать свойства хранимых товаров, и требования к условиям хранения, владеть технологией хранения. К условиям хранения относят условия окружающей среды, то есть температуру, влажность, солнечный свет и т. п. Технология хранения включает в себя схемы размещения товаров на складе, способы их укладки и обработки.

Условия и технология хранения товаров в основном зависят от их физико-химических свойств, следовательно, могут определяться применительно не только к отдельным товарам, но и к целым товарным группам. Совместное размещение товаров, близких по своим физико-химическим свойствам, то есть товаров однородного режима хранения, обеспечивает правильное товарное соседство, исключающее возможность вредного воздействия товаров друг на друга при совместном хранении.

Другим условием возможности совместного хранения является взаимосвязанность в ассортименте. Расположение по соседству товаров, отпускаемых вместе, в общей партии, позволяет сократить количество движения на складе.

Функционирование склада сопровождается затратами трудовых и технических ресурсов. Снизить эти затраты можно путем разделения всего ассортимента на группы, требующие большого количества перемещений, и группы, к которым обращаются достаточно редко. Размещение названных групп товаров в разных зонах склада позволит минимизировать количество передвижений на складе.

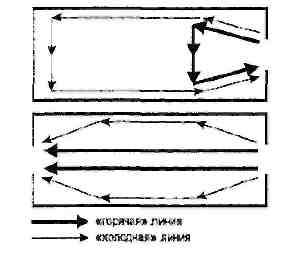

Как правило, часто отпускаемые товары составляют лишь небольшую часть ассортимента, и располагать их необходимо в удобных, максимально приближенных к зонам отпуска местах, вдоль так называемых «горячих» линий (рис. 6). Товары, требующиеся реже, отодвигают на «второй план» и размещают вдоль «холодных» линий.

Рис. 6. Разделение потоков на складе

Вдоль «горячих» линий могут располагаться также крупногабаритные товары и товары, хранящиеся без тары, так как их перемещение связано со значительными трудностями1.

Выделение на складе, так называемых «горячих» зон и сосредоточение в них наиболее востребованного ассортимента наряду с позитивными результатами может создать и ряд трудностей Признак частоты встречаемости позиции в отгрузочных документах может входить в противоречие с признаком ассортиментной специализации. Собирая в одной зоне наиболее востребованные товары, мы размещаем там разнородные товары, вырывая их из своего ассортиментного окружения. Одновременно со стягиванием в данную зону разнородного ассортимента, мы стягиваем туда разнородные типоразмеры транспортной тары. Сборный заказ такой зоны рационально уложить на одном поддоне может оказаться гораздо сложнее. Способы хранения можно классифицировать по двум признакам (рис. 7).

Способы хранения

Способ учета

Способ укладки

сортовой

партионный

стеллажный

штабельный

Рис. 7. Виды способов хранения

Размещение товаров необходимо осуществлять с учетом выбранного способа хранения вновь поступающих партий товаров, в частности, поступают ли они для сортового (обезличенного) или партионного хранения.

При сортовом хранении каждый вновь поступивший товар присоединяется к имеющимся товарам того же наименования и сорта и возможно, смешивается с ними. Товары разного сорта при этом хранятся отдельно. Плюсом данного метода является рациональное использование складской площади. Минусом – увеличение объема работы в связи с возможной необходимостью разделения разных товаров одного сорта, поступивших по разным ценам.

При партионном способе хранения каждая партия хранится на складе отдельно, движение товаров по наименованиям и сортам в каждой партии также отслеживается отдельно. Достоинством данного способа хранения является возможность выявления излишков и недостач сразу после реализации товара, а не после общей инвентаризации склада, что упрощает оперативное наблюдение за остатками. Недостаток – снижение эффективности использования складского объема и усложнение управления складским процессом по причине того, что остатки товаров одного и того же сорта хранятся в разных местах1.

Следует контролировать оборачиваемость, своевременно выявлять неликвиды и принимать по ним решения. Идентифицировать неликвиды можно с помощью следующей формулы:

Где γ – коэффициент интенсивности использования запасов;

о – потребность в материале в течение определенного периода;

р – поступление материалов в течение определенного периода.

Значение γ для различных групп товаров:

менее -1 – неликвиды;

от -1 до -0,3 – пролеживающие и слабо используемые;

от -0,3 до -0,1 – нормально используемые;

от -0,1 до 0,2 – активно используемые;

от 0,2 до 1 – дефицитные.

Неликвиды, требующие первостепенного внимания, могут быть выявлены с помощью матрицы АВС – ХYZ анализа (таблица 1).

Тесно связана с проблемой неликвидов проблема удаления из ассортимента товаров, неинтересных с точки зрения бизнеса компании. В качестве возможного инструмента для принятия решения в этой области может применяться анализ АВС – ХYZ.

Таблица 1

Идентификация неликвидов, требующих первостепенного внимания

|

Доля в запасах |

Оборачиваемость |

||

|

До 45 дней Группа Х (используемые нормально) |

45 – 90 дней Группа Y (пролеживающие) |

Свыше 90 дней Группа Z (неликвиды) |

|

|

1 |

2 |

3 |

4 |

|

Группа А (20 % ассортимента – 80 % стоимости заказа) |

AX |

AY |

AZ (III) |

|

Группа В (30 % ассортимента – 15 % стоимости заказа) |

BX |

BY |

BZ |

|

Группа С (50 % ассортимента – 80 % стоимости заказа) |

CX |

CY |

CZ |

В строку А попадает валообразующая номенклатура, в столбец X – наиболее часто заказываемая номенклатура. Позиции, попавшие в указанные подмножества, не могут быть удалены из ассортимента. Кандидаты на удаления должны иметь малый вклад в стоимостном обороте (группа С) и продаваться в незначительных количествах (группа Z), так, чтобы их удаление не снизило уровень сервиса компании. На пересечении двух указанных множеств находится подмножество СZ. Позиции, попавшие сюда должны анализироваться, например один раз в месяц, на предмет возможности удаления из ассортимента.

Рациональное размещение и укладка товаров на складе во многом зависит от принятого способа храпения. В зависимости от вида, объема товарных запасов, размеров поступающих партий, особенностей переработки грузов и других факторов, используются в основном два способа хранения:

– стеллажный, при котором товары могут храниться как в упакованном, так и в распакованном виде. Он связан с широкой внутрискладской подсортировкой товаров;

– штабельный, при котором товары хранятся в основном в таре, без распаковки с использованием различных типов поддонов (плоских, стоечных, ящичных).

Условием применения стеллажного способа хранения является широкая внутрискладская подсортировка товаров. Основная часть непродовольственных товаров и некоторых видов продовольственных товаров широкого ассортимента могут иметь небольшой объем хранения. Поэтому хранить их целесообразно в стеллажах.

Преимущества стеллажного способа хранения:

– более полное использование объема склада, в первую очередь за счет неограниченной возможности высоты складирования (важное значение играет для высотных складов);

– более свободный доступ к товару, особенно при складировании в полочных стеллажах;

– простую систему кодирования складских мест, что значительно облегчает контроль и учет товаров на складе;

– возможность автоматизированного управления материальными потоками на складе;

– лучшая сохранность грузов.

Товары, объемом хранения более 3 м3, отпускаемые без распаковки целыми грузовыми пакетами можно хранить в штабелях (за исключением высотных складов).

Штабельное хранение применяют, как правило, для сезонных, крупногабаритных товаров, имеющих большой объем хранения. Укладка товаров в штабель должна обеспечить доступ к каждому наименованию товара.

Штабели размещают рядами и блоками. Рядное расположение рационально при подготовке грузов к отправке и большом числе хранимых товаров.

Блочное расположение повышает степень использования складской площади, но приемлемо только для однотипных грузов, так как доступ в этом случае возможен лишь к части грузов, находящихся в непосредственной близости к проездам.

При смешанном размещении грузов в зоне складирования блоки штабелей обычно размещают вдоль стен, а ряды – в центре зала.

Недостатки штабельного хранения:

– при хранении пакетированных грузов высота склада используется ограниченно, примерно лишь до 3,5 – 4 м (в зависимости от вида груза), из-за неустойчивости штабелей при увеличении их высоты;

– повышенное повреждение продукции;

– невозможность обеспечить эффективную организацию работ в многономенклатурных складах1.

1.6 Методы учета материальных запасов

Методическими указаниями по учету МПЗ предусмотрено, что могут применяться два метода натурально-стоимостного учета материальных запасов: сортовой и партионный2.

При применении сортового метода учет товарно-материальных ценностей ведется на карточках, в которых отражается наличие и движение ценностей.

При применении партионного метода учет ведется в порядке, предусмотренном для сортового метода учета, но по каждой партии товарно-материальных ценностей. Под партией следует понимать ценности, поступившие одновременно по одному либо нескольким документам.

Сортовой метод учета.

С точки зрения разделения складского и бухгалтерского учета учет материальных ценностей может вестись количественно-суммовым и сальдовым методом.

Количественно-суммовой метод. При использовании данного метода на складах и в бухгалтерии организуется одновременно количественный и суммовой учет по номенклатурным номерам ценностей.

Методическими указаниями по учету МПЗ предусмотрено два варианта учета с применением оборотных ведомостей.

При первом варианте на складах и в подразделениях организации ведется только количественный учет. Первичные учетные документы по движению материальных ценностей материально ответственные лица складов и подразделений сдают в бухгалтерскую службу.

В бухгалтерской службе ведется количественно-суммовой учет, что дублирует складской учет. В бухгалтерии на каждый номенклатурный номер материальных ценностей оформляются карточки количественно-суммового учета, заполняемые на основании первичных документов, сданных складами и подразделениями. В карточках выводятся обороты за месяц и остатки на начало следующего периода. На основании карточек составляются оборотные ведомости по каждому складу и подразделению.

По итогам данных оборотных ведомостей в бухгалтерии составляется сводная оборотная ведомость по всем складам и подразделениям организации. Данные сводной оборотной ведомости сверяются с данными синтетического учета материальных ценностей. Кроме того, ежемесячно сверяются данные в карточках, которые ведутся в бухгалтерии, с данными складских карточек.

При втором варианте карточки в бухгалтерии не ведутся. Приходные и расходные документы группируются по номенклатурным номерам, производится подсчет итоговых данных за месяц по приходу и расходу, полученные данные записываются в оборотную ведомость. Затем, как и в первом варианте, составляется сводная оборотная ведомость и производится сверка данных оборотной ведомости с данными карточек складского учета.

Сальдовый метод. При использовании данного метода на складах организуется только количественный учет по видам ценностей (номенклатурным номерам), а бухгалтерия ведет суммовой учет в денежном выражении.

На складах и в подразделениях организации материально ответственные лица на основании первичных учетных документов ведут количественный учет в карточках или в книгах складского учета. По окончании отчетного периода первичные документы по учету движения материальных ценностей сдаются в бухгалтерию.

В бухгалтерии организации количественный и суммовой учет движения материальных ценностей по номенклатурным номерам не ведется, оборотные ведомости по номенклатуре не составляются. Учет материальных ценностей ведется только в денежном выражении в разрезе групп, субсчетов и балансовых счетов учета материальных ценностей. Сотрудник, ведущий учет по данному складу или подразделению, проверяет первичные документы, принятые от материально ответственных лиц, сверяет первичные документы с записями в складских карточках, устанавливает правильность выведенных остатков и подтверждает это своей подписью1.

Количественные остатки материальных ценностей на основании карточек или книг складского учета по каждому номенклатурному номеру переносятся в сальдовую ведомость или книгу сотрудником бухгалтерии или заведующим складом. На основании итогов сальдовых ведомостей составляется сводная сальдовая ведомость по группам материалов, субсчетам, синтетическим счетам учета материальных ценностей, а также по складам и подразделениям в целом. Данные сальдовых ведомостей и сводных сальдовых ведомостей должны ежемесячно сверяться с данными синтетического учета.

В организациях одновременно могут применяться оба метода, то есть на одних складах и подразделениях учет может вестись с применением оборотных ведомостей, на других – сальдовым методом.

Сортовой метод учета на складах применяется, если хранение материальных ценностей организовано по наименованию и сортам без учета времени их поступления и цены приобретения. При этом материально ответственные лица на каждую номенклатуру ценностей вводят новую карточку складского учета. Номенклатуры в данном случае различаются не только по типу и марке товара, но и по сорту, единице измерения, цвету и другим характеристикам.

Карточки складского учета открываются на год. Снабженческо-сбытовая служба, открывающая карточку, указывает в ней номер склада, полное наименование материальных ценностей, сорт, марку, размер, номенклатурный номер, единицу измерения, учетную цену и другие необходимые реквизиты. Следует учесть, что на каждый номенклатурный номер открывается отдельная карточка складского учета. Карточки регистрируются бухгалтерией в специальном реестре, при этом указывается ее номер и ставится виза работника бухгалтерии.

Заведующий складом или кладовщик получает карточки складского учета под расписку в реестре и заполняет в них реквизиты, характеризующие места хранения материальных ценностей.

Когда первый лист карточки заполнен, открываются второй и последующий листы этой же карточки, в которых отражается движение материальных ценностей. Листы нумеруются и скрепляются.

При использовании сортового метода учета экономно используется складская площадь, возможно более оперативное управление остатками материальных ценностей, вместе с тем трудно различить материальные ценности одного сорта, имеющие при поступлении разные цены. При сортовом методе учета выбор ценностей для реализации осуществляется произвольно. Причем для оценки запасов возможно использование методов: по средней цене, цене единицы запасов, ФИФО (по ценам первых закупок), ЛИФО (по ценам последних закупок).

Записи в карточку складского учета делаются на основании любого первичного учетного документа (приходного или расходного ордера) или накопительных ведомостей (при большом объеме записей). На складах с небольшим ассортиментом и незначительным количеством операций материально ответственные лица могут вести учет непосредственно в товарном отчете (при этом карточки складского учета и складские книги не ведутся)1.

Партионный метод учета.

Учет материальных ценностей партионным методом ведется в таком же порядке, что и сортовым методом, но отдельно по каждой партии материальных ценностей.

Данный метод должен одновременно применяться и на складе, и в бухгалтерии. При использовании партионного метода учета каждая партия материальных ценностей на складе хранится отдельно. Партией считается однородный товар, поступивший по одному транспортному документу. Товары, доставленные одним видом транспорта (в одной автоколонне, одном железнодорожном вагоне, на одном судне, одной барже), независимо от количества транспортных документов (железнодорожных, водных накладных, коносаментов и т.д.), а также товары одного наименования, поступившие одновременно по нескольким транспортным документам одного поставщика без расхождений по количеству и качеству, можно считать одной партией.

Каждую партию регистрируют в журнале поступивших материальных ценностей, причем порядковый номер является одновременно номером этой партии и указывается в расходных документах рядом с наименованием ценностей, отпущенных из данной партии.

На каждую партию материально ответственное лицо оформляет партионную карту в двух экземплярах: один – для склада, другой – для бухгалтерии. Формы партионных карт и порядок занесения в них информации зависят от вида товара.

Записи в приходную часть партионной карты заносят на основании сопроводительного документа к поступившим материальным ценностям с указанием его номера и даты, номера склада, лица, принявшего товар, поставщика, количества ценностей (по наименованиям, сортам и ценам), места хранения.

В расходной части партионной карты указывают дату отпуска и номер документа, количество отпущенных ценностей в натуральных показателях, итог за месяц и остатки на конец месяца. Подсчет остатков может вестись нарастающим итогом после каждого отпуска материальных ценностей.

После полного отпуска со склада каждой партии материальных ценностей партионная карта закрывается материально ответственным лицом. Составляется акт об израсходовании материальных ценностей конкретной партии, который подписывается заведующим складом. Форма акта зависит от вида материальных ценностей и наличия отклонений от их оприходованного количества. Акт вместе с партионной картой материально ответственное лицо передает в бухгалтерию на проверку.

Если при проверке данной партии материальных ценностей выявлена их недостача в пределах норм естественной убыли, ее списывают на счет организации, а недостача сверх норм естественной убыли взыскивается с материально ответственного лица. Излишки, |выявленные при проверке, приходуют. IIартионный учет позволяет определить результаты расходования партии материальных ценностей без проведения инвентаризации (так как фактически инвентаризация производится локально при закрытии каждой партии). Данный вид учета усиливает контроль сохранности ценностей, способствует снижению потерь. Однако этот метод учета не позволяет рационально использовать складскую площадь, отсутствует возможность оперативного управления запасами (в результате хранения определенного вида ценностей в разных местах и отражения информации по ним в нескольких партионных картах)1.

1.7 Документальное оформление хранения

Все хозяйственные операции, осуществляемые организацией согласно ст. 9 Федерального закона от 21 ноября 1996 г. № 129-ФЗ «О бухгалтерском учете»1 должны оформляться первичными учетными документами, на основании которых и ведется бухгалтерский учет.

Хозяйственные операции, не оформленные первичными учетными документами, не принимаются к учету и не подлежат отражению в регистрах бухгалтерского учета.

Первичные учетные документы принимаются к учету, если они составлены по форме, содержащейся в альбомах унифицированных форм первичной учетной документации.

Разработанные и утвержденные унифицированные формы первичной учетной документации в соответствии с постановлением Правительства РФ от 8 июля 1997 г. № 835 «О первичных учетных документах»2 должны применяться всеми организациями независимо от их организационно-правовой формы.

В соответствии с Порядком применения унифицированных форм первичной учетной документации, утвержденным постановлением Госкомстата России от 24 марта 1999 г. № 203, в унифицированные формы первичной учетной документации (кроме форм по учету кассовых операций) организация при необходимости может вносить дополнительные реквизиты. Однако все реквизиты утвержденных унифицированных форм первичной учетной документации остаются без изменения, включая код, номер формы, наименование документа. Удаление отдельных реквизитов из унифицированных форм не допускается.

Перечень унифицированных форм первичных учетных документов, применяемых для отражения операций по передаче имущества хранителю и по возврату этого имущества поклажедателю, утвержденных постановлением Госкомстата России от 9 августа 1999 г. № 661, приведен в приложении 22.

Акт о приеме-передаче товарно-материальных ценностей на хранение (форма № МХ-1) применяется для учета приема-передачи товарно-материальных ценностей, переданных поклажедателями на хранение организации-хранителю. Поклажедателями могут выступать организации и индивидуальные предприниматели. Данный документ применяется как при бытовом хранении, так и при хранении, осуществляемом с участием профессиональных хранителей.

Профессиональным хранителем может быть коммерческая или некоммерческая организация, осуществляющая хранение в качестве одной из целей своей профессиональной деятельности (п. 2. ст. 886 ГК РФ)3. В договоре хранения, заключаемом с профессиональным хранителем, может быть предусмотрена обязанность хранителя принять на хранение вещь от поклажедателя в предусмотренный договором срок. Если хранитель и взял на себя такую обязанность, он не имеет права требовать передачи ему на хранение этой вещи (ст. 888 ГК РФ). Если поклажедатель не передал вещь на хранение в предусмотренный договором срок, хранитель освобождается от обязанности принять ее по истечении указанного срока, а поклажедатель несет ответственность перед хранителем за причиненные ему убытки, если иные условия не предусмотрены договором или законом. Если поклажедатель в разумный срок сообщит хранителю об отказе от его услуг, то он освобождается от ответственности за возможные причиненные убытки.

Хранение вещей осуществляется профессиональными хранителями на платной основе, а непрофессиональными хранителями – безвозмездно, если договором хранения не предусмотрено иное. Профессиональными хранителями являются, в частности, гостиницы ломбарды, банки, таможенные склады; непрофессиональными хранителями – библиотеки, театры, поликлиники, образовательные учреждения.

Форма № МХ-1 заполняется представителями организаций хранения и поклажедателя на основании и в соответствии с договором хранения (на определенный срок и до востребования).

Если договор заключен с указанием срока хранения, то обязанностью хранителя является хранение вещи в течение всего срока, обусловленного договором (ст. 889 ГК РФ). Хранитель не вправе требовать от поклажедателя забрать вещи, переданные на хранение, до истечения срока договора. Поклажедатель имеет право забрать вещи в любое время.

При заключении договора хранения до востребования хранитель вправе по истечении обычного при данных обстоятельствах срока хранения вещи потребовать от поклажедателя взять вещь обратно, предоставив ему для этого разумный срок.

Количество экземпляров акта и комплектность составленных документов определяются в каждом конкретном случае.

Для учета товарно-материальных ценностей, сданных на хранение, применяется журнал учета товарно-материальных ценностей, сданных на хранение (форма № МХ-2), который ведется материально ответственным лицом организации-хранителя на основании данных документов о приеме товарно-материальных ценностей, сданных на хранение, то есть на основании актов (форма № МХ-1). Прием товарно-материальных ценностей на хранение должен быть подтвержден; подписью материально ответственного лица.

По истечении срока хранения при возврате поклажедателю товарно-материальных ценностей составляется акт о возврате товарно-материальных ценностей, сданных на хранение (форма № МХ-3) в двух экземплярах материально ответственным лицом организации-хранителя. Один экземпляр акта остается у организации-хранителя, второй – передается поклажедателю.

Если грузы в места хранения (плодоовощные базы, склады, холодильники) привозятся различными видами транспорта (автомобильным, железнодорожным, водным, воздушным и т.д.), применяется журнал учета поступающих грузов (форма № МХ-4). Записи в журнал производятся уполномоченными работниками по мере поступления товарно-материальных ценностей. Основанием для записи в журнал являются сопроводительные товарно-транспортные документы, приходные ордера, акты о приеме. Если груз был доставлен по железной дороге или водным транспортом, то в акте в графе «Примечание» следует зафиксировать время подачи, разгрузки, уборки вагонов или барж, время простоя. При выявлении повреждения или порчи груза, несоответствия наименования и массы груза или количества мест данным, содержащимся в транспортном документе, составляется коммерческий акт, данные о котором указываются в этой же графе.

Для количественного учета движения и остатков продукции, товарно-материальных ценностей материально ответственными лицами в местах хранения применяются:

– журнал учета поступления продукции, товарно-материальных ценностей в места хранения (форма № МХ-5);

– журнал учета расхода продукции, товарно-материальных ценностей в местах хранения (форма № МХ-6);

– журнал учета поступления плодоовощной продукции в места хранения (форма № МХ-7);

– журнал учета расхода плодоовощной продукции в местах хранения (форма № МХ-8).

Учет ведется по отдельным товарно-материальным ценностям на основании приходно-расходных документов. В зависимости от специфики хозяйственной деятельности организации возможно ведение учета как в виде ведомостей, так и в виде общего (единого) журнала учета движения продукции, товарно-материальных ценностей.

Для контроля вывоза товарно-материальных ценностей из мест хранения весовщиком используется весовая ведомость (форма № МХ-9).

На основании данных о взвешивании груза или товаров на автомобильных (возовых) весах заполняются графы ведомости «Масса порожнего транспорта» и «Масса груженого транспорта». По окончании смены ведомость сдается в бухгалтерию.

Партионная карта (форма № МХ-10) составляется материально ответственным лицом на каждую партию товаров. Она позволяет контролировать поступление и отгрузку товаров по количеству, массе, сортам, стоимости.

В партионной карте, выписываемой в двух экземплярах, указываются:

– необходимые реквизиты отправителя, получателя, станции отправления;

– номер и дата акта о приемке товара;

– наименование, артикул, сорт, цена, количество и масса товара.

Первый экземпляр партионной карты, остающийся на складе, служит регистром складского учета товаров, второй экземпляр передается в бухгалтерию.

По мере отпуска товаров материально ответственное лицо в экземпляре карты, оставшемся на складе, указывает дату отпуска, номер расходного документа и количество отпущенного товара. Полный расход каждой партии товаров оформляется в карте подписями уполномоченных на то лиц с указанием данных о применении норм естественной убыли и окончательного результата учета товаров (ценностей). После полного выбытия данной партии товаров партионная карта передается со склада в бухгалтерию для проверки и принятия соответствующего решения.

При партионном учете, если полностью израсходована каждая партия товаров, применяются следующие документы:

– акт о расходе товаров по партии (форма № МХ-11), составляемый при обнаружении расхождений по приходу и расходу товаров по отдельной партии;

– акт о расходе товаров по партиям (форма № МХ-12), составляемый во всех остальных случаях для оформления полного расхода товаров по партиям.

Акты составляются в двух экземплярах членами комиссии, причем первый экземпляр передается не позднее следующего дня в бухгалтерию, второй – остается у материально ответственного лица.

При вывозе продукции и товарно-материальных ценностей из мест хранения дежурный охраны производит ее проверку. На основании данных проверки вывоза грузов (товаров) в случае обнаружения расхождений в их ассортименте, количестве мест или массе составляется акт о контрольной проверке продукции, товарно-материальных ценностей, вывозимых из мест хранения (форма № МХ-13). При этом обязательно участие кладовщика, отпустившего товар, получателя товара, представителя администрации и охраны. Акт передается в бухгалтерию, количество необходимых экземпляров и комплектность документов определяются в каждом конкретном случае отдельно.

Во время хранения проводятся выборочные (контрольные) проверки фактического наличия товарно-материальных ценностей, количество и частота проведения которых устанавливаются руководителем организации или уполномоченным на то лицом. Для этих целей применяется акт о выборочной проверке наличия товарно-материальных ценностей в местах хранения (форма № МХ-14), количество экземпляров и комплектность которого определяются в каждом конкретном случае отдельно. Акт составляется и подписывается ответственными членами комиссии на основании пересчета, взвешивания, перемеривания товарно-материальных ценностей отдельно по каждому месту нахождения и материально ответственному лицу или группе лиц, на ответственном хранении которых находятся ценности.

На выявленные в ходе проверки негодные или испорченные товарно-материальные ценности составляются соответствующие акты. Если выявлены товарно-материальные ценности, не отраженные в учете, комиссия включает их в опись товарно-материальных ценностей для принятия к учету.

В некоторых случаях во время хранения товарно-материальные ценности морально устаревают, снижается покупательский спрос на них, обнаруживаются признаки понижения их качества, вызванные различными причинами. В этих случаях производится уценка товарно-материальных ценностей, для оформления которой применяется акт об уценке товарно-материальных ценностей (форма № МХ-15), составляемый в двух экземплярах и подписываемый ответственными лицами комиссии.

Первый экземпляр акта передается в бухгалтерию, второй – материально ответственному лицу или лицам для хранения. Он может прилагаться к товарной накладной и передаваться в торговые организации при перепродаже товарно-материальных ценностей по более низким ценам или возврате их поставщику (производителю).

При закладке продукции (овощей и картофеля) применяется карточка учета овощей и картофеля в буртах (траншеях, овощехранилищах) (форма № МХ-16), заполняемая по каждому месту хранения ежедневно в одном экземпляре работником овощехранилища или базы.

Для учета операций, произведенных по окончании реализации, отпуска продукции, заложенной на хранение, применяется акт о зачистке бурта (траншеи, овощехранилища) (форма № МХ-17), который составляется членами комиссии. Количество экземпляров акта и комплектность составленных документов определяются в каждом конкретном случае отдельно.

Для учета передачи готовой продукции из производства в места хранения применяется накладная на передачу готовой продукции в места хранения (форма № МХ-18), которая составляется материально ответственным лицом структурного подразделения, сдающего готовую продукцию, в двух экземплярах. Один экземпляр служит основанием для списания продукции (ценностей) структурным подразделением, другой – служит основанием для принятия к учету продукции (ценностей) складом (цехом, участком, бригадой).

Подписанная материально ответственными лицами сдатчика и получателя накладная передается в бухгалтерию для учета движения продукции (ценностей).

В организациях, учитывающих товарно-материальные ценности оперативно-бухгалтерским (сальдовым) методом, применяется ведомость учета остатков товарно-материальных ценностей в местах хранения (форма № МХ-19), заполняемая на основании данных карточек учета товарно-материальных ценностей, проверенных бухгалтерией. Правильность перенесения остатков из карточек в ведомость подтверждается подписью проверяющего.

Отчет о движении товарно-материальных ценностей в местах хранения (формы № МХ-20, № МХ-20а) за отчетный период составляется и подписывается материально ответственным лицом.

Форма № МХ-20 касается ведения учета товарно-материальных ценностей по наименованиям, ассортименту и количеству, причем записи производятся по каждому приходному и расходному документу и остаткам товаров по ассортименту.

Форма № МХ-20а касается ведения учета по отдельным партиям (внутри ассортимента) товарно-материальных ценностей. Она составляется по наименованию (ассортименту) товарно-материальных ценностей с указанием их общего количества по итогам прилагаемых к отчету накопительных ведомостей за день или другой установленный период (приход, расход и остаток на начало и конец отчетного периода).

Количество экземпляров и комплектность составленных документов определяются в каждом конкретном случае отдельно.

Для учета товарно-материальных ценностей, доставленных грузополучателям через экспедицию организации-производителя (поставщика), применяется отчет экспедитора (форма № МХ-21).

Экспедитор или водитель-экспедитор отчитывается перед бухгалтерией своей организации за доставленные грузополучателям по каждому рейсу автотранспорта товарно-материальные ценности, составляя данный отчет на основании результатов их доставки.

Количество экземпляров акта и комплектность составленных документов также определяются в каждом конкретном случае отдельно1.

Глава 2. Организация управления хранением товаров на складе на материалах ООО «ТД Далимо»

2.1 Особенности складирования пищевой продукции

Хранение и обработка различных товаров часто имеют свою особую специфику. Общий объем хранения на складах ТД «Далимо» составляет порядка 250 тыс. паллето-мест. Продукты питания хранятся для двух групп клиентов: для покупателей скоропортящейся продукции, а также торговых компаний и сетей (продукция от поставщиков супермаркетов, всевозможных магазинов, не обязательно крупных). Складируется порядка 200 наименований товаров от производителей пищевой продукции, а количество наименований (артикулов) продовольственных товаров, предназначенных для торговых сетей, гораздо больше и может достигать 4 тыс. В сутки наш склад отгружает около 200 заказов.

Склад ООО «ТД Далимо» специализируется на складировании сухой пищевой продукции, а также работает со скоропортящимися продуктами, такими, например, как молоко и кисломолочные продукты. Есть опыт хранения йогуртов и других кисломолочных продуктов при «положительном» холоде, то есть немного выше нуля градусов. Поначалу ООО «ТД Далимо» сотрудничало с компанией, которая работает с сухими продуктами питания, а затем это легло в стратегию развития фирмы. Группа сухих продуктов включает продукты питания для людей (90%), корма для животных (8%) и алкогольные напитки (не более 2%). Компания работает также с замороженной продукцией, которая хранится при температуре ниже 0°С, то есть в «отрицательном» холоде.

В первую очередь на терминалах склада обслуживаются такие международные компании, как Nestle, Kraft, а также другие крупнейшие фирмы, продукция которых производится в России. В технологическом плане существенно, что складские операции с продовольственными товарами, произведенными внутри страны, не требуют русификации, то есть печать и наклейки этикеток – на русском языке.

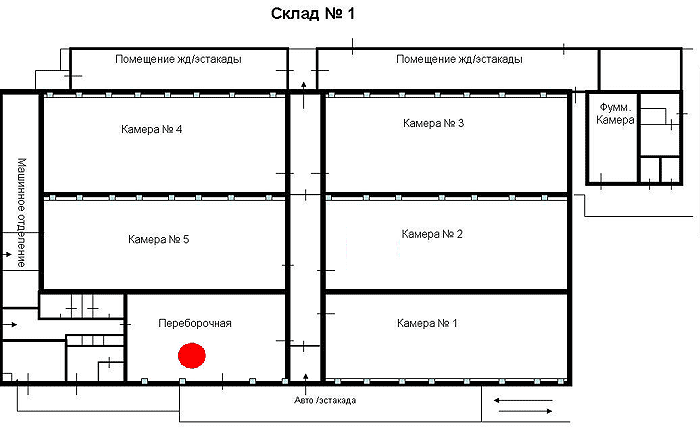

На рисунке 8 приведен план склада № 1 масложировой и молочной продукции ООО «ТД Далимо»

Рис. 8 План склада масложировой и молочной продукции ООО «ТД Далимо»

Основные требования, предъявляемые к хранению пищевой продукции.

В первую очередь требуется поддержание необходимых температурных условий. Здание, где хранится продукция, должно относиться к категории А и соответствовать санитарным нормам, предъявляемым к данному классу складов. Нужно обеспечить необходимые условия хранения каждого вида продукции: чистоту, гигиену, температурный режим, иметь все разрешения от властей, например лицензию на хранение винно-водочной продукции. Хранение винно-водочной продукции также предполагает наличие сертификата системы ЕГАИС; согласование с пожарными службами и т. п.

Полы всех складских зданий имеют антипылевое покрытие. Продукцию со специфическим запахом и продукты питания нельзя держать вместе; хранение в одном помещении продуктов для людей и кормов для животных не допускается, поскольку последние отличаются сильным запахом. Существуют также и требования к технике, работающей на складе продовольствия. На погрузчиках, например, не должно быть шин, при изнашивании которых образуется каучуковая пыль.

Хранение продовольствия предполагает также обработку складских помещений от насекомых, грызунов и птиц, установку специальных аппаратов для устранения комаров и мушек, ловушек для крыс и мышей. Во избежание появления птиц здание склада оборудовано специальными отпугивателями.

Если, например, в помещении, где хранится шоколад, не уничтожать насекомых, то они могут проникнуть под упаковку и отложить яйца. Поврежденный личинками шоколад придется уничтожить. Более того, если работы по ликвидации инфекции не проводились с самого начала, она может поразить весь склад, в результате будет заражаться и вновь поступающая продукция. Личинки насекомых могут попасть в складское помещение и с завода, где груз был изготовлен, и с грузовика, на котором он был доставлен. Поэтому раз в год делается специальная обработка здания, препятствующая распространению вредных насекомых.

В части складирования алкогольной продукции применяются нормы хранения, которые диктуются законодательством, ими регулируется весь технологический процесс: от получения необходимых справок и сертификатов до определения перечня специального оборудования зоны хранения. Если речь идет об импортной продукции, то необходимо получение таможенной декларации.

В помещении для хранения шоколада требуется поддержание определенной температуры (16–18°С). За исключением температуры, каких-то особых различий в условиях хранения пищевых продуктов по сравнению, например, с хозяйственными товарами нет. В то же время необходимо отслеживать срок годности продукции, а также код партии. Благодаря этому коду облегчается контроль за движением товаров – в случае возникновения непредвиденных обстоятельств становится легче отозвать их из продажи. Делается это также для того, чтобы иметь возможность отследить движение продуктов по каждому лоту.

Очень важно постоянно контролировать срок годности изделий. Наиболее скоропортящимися являются кисломолочные продукты, их оборачиваемость очень высока – от нескольких дней до двух недель. Поэтому ООО «ТД Далимо» постоянно информирует клиента о том, товары с какими сроками годности находятся на складе, и по его решению отгружает продукцию той или иной даты изготовления. Если срок годности продукта будет истекать, клиент постарается быстрее его распродать.

У некоторых продуктов питания имеется период стабилизации; товар должен какое-то время выдерживаться на складе, чтобы дойти до кондиции. Это только что произведенные шоколад, супы, консервы. Для такой продукции, поступающей от завода-производителя, может вводиться карантин – на прилавок она поступит не сразу.

Товар на склад принимается следующим образом. Сначала производится разгрузка, проверяется количество груза, целостность его упаковки. Затем в компьютерную программу вводят срок годности и номер партии, как правило, это делается с помощью радиотерминала. При поступлении на склад продукцию размещают на паллетах.

Технология отгрузки построена так, чтобы в первую очередь отгружалась продукция с меньшим сроком годности. В зависимости от требований клиентов продукция отгружается либо однородными паллетами, либо, при подготовке заказов, на сборных паллетах, а компьютерная система отслеживает все подборы заказов. Единицей подготовки заказа является короб, в отличие от парфюмерии и косметики заказов на штучную пищевую продукцию не бывает. Иначе говоря, коробки никогда не вскрываются.

Заказы для торговых сетей формируют исходя из того, что на одной паллете должна находиться одна группа товаров. Например, заказ в группе «продукты питания для детей» должен быть сформирован на отдельной паллете. Такое размещение грузов рационально сразу с двух точек зрения: во-первых, оно удобно для распределения по отделам магазина и, во-вторых, учитывает группу товаров, поэтому работники склада знают, в какой зоне они будут работать (это обеспечивает также высокую производительность подборки заказов). Далее распечатывается и наклеивается на паллету этикетка, отражающая ее содержание. Потом идет отгрузка товара до тех пор, пока автомашина не будет загружена полностью.

Если речь идет о торговой сети, то при отгрузке каких-то особых требований нет, за исключением того, чтобы кузов грузовика, в который загружается продукция, был чистым и не имел запаха. Если товар должен перевозиться при низких температурах, используется рефрижераторный транспорт.

Приемка продуктов на склад, особенно алкоголя, – достаточно затратная по времени процедура. Нужно подготовить и отправить полный пакет документов, соответствующий каждой паллете, все документы требуется занести в ЕГАИС – официальную государственную программу. Но что-то все же можно и упростить. Если в магазин отправляется 60 коробок воды, а на паллете собственно и стоит 60 коробок продукции, то потребуется только один документ, который будет соответствовать этой паллете.

Существуют и свои особенности у отгрузки продукции с короткими сроками годности, например йогуртов или продовольственных товаров для ритейла. На складе ООО «ТД Далимо» внедряется особая разновидность кросс-докинга – pick-by-line. Она используется для быстрой обработки грузов ритейл-компаний в тех случаях, когда можно четко разделить потоки от поставщиков по магазинам еще на входе на склад.

Существенно и то, что на складе продукцию не укладывают на одной паллете. В одну компанию поставляются йогурты только с одним сроком годности, например 15 июля, а во вторую – 20 июля, а в третью – 25-го. Клиенты сбрасывают заказ (артикулы и количество), а работники склада уже смотрят, куда поставить продукцию, но каждый раз дата ее годности должна быть более отдаленной, чем предыдущей поставки.

Для розницы отгрузка должна осуществляться строго по графику и в основном идет в ночное время. У торговых компаний зона приемки небольшая, они не могут хранить значительные запасы продовольственных товаров, поэтому паллеты обычно сразу направляют в торговый зал. При этом очень важны график поставок и учет их объемов. Еще одно требование оптимизация объема товаров в грузовике для снижения логистических затрат. Транспортная составляющая становится сегодня все более и более высокой, топливо постоянно растет в цене, поэтому ритейлеры хотят оптимизировать пространство в кузове автомобиля. Если основным правилом все еще является подбор заказов по сегментам продукции, иначе говоря, кофе, чай или специи должны приходить заказчику на отдельных паллетах, то в последнее время с целью максимального заполнения грузовых машин стало допустимым смешивать и размещать на одной паллете ряд сегментов продукции (например, чай и кофе).

Процесс приемки сухой продукции может задерживать нарушение упаковки. Пищевая продукция имеет большую оборачиваемость стока, груз постоянно передвигается, поэтому с сохранностью упаковки возникают некоторые проблемы. Если на паллете находится хотя бы одна поврежденная коробка, то приходится вскрывать эту паллету, снимать коробку и снова формировать паллету. К сожалению, это случается достаточно часто.

Еще один не очень приятный момент – это обработка поврежденного при транспортировке или на производстве груза. Если повреждение упаковки не сказывается на качестве продукта, то по распоряжению клиента можно осуществить операцию его переупаковки. Но когда нарушен сам продукт, например, течет консервная банка, то нельзя хранить такую продукцию на складе. Если повреждена упаковка с какими-то сыпучими продуктами, например, помята банка с растворимым кофе, то следует направить ее на уничтожение, но точно так же, по распоряжению клиента, который имеет контракт с поставщиком на утилизацию продукции.

Если поступает какой-то вид продукции, который имеет много наружных повреждений, порчи, то склад информирует клиента о том, что продукция упакована недостаточно плотно и ему следует изменить упаковку. В этом случае за саму процедуру уничтожения платит клиент, как и за погрузку в грузовик и перевозку ее до полигона, где она будет уничтожена. Если порча продуктов происходит по вине склада, то их потери учитываются при обсчете в процессе инвентаризации, которую мы проводим несколько раз в году. В конце года подсчитывается продукция, которая хранилась на складе, и определяется процент брака, а далее идут взаиморасчеты с клиентом.

Для хранения сыпучих продуктов в основном используются классические стеллажи. Высота этого оборудования зависит от типа здания и высоты паллет, а не от характера продукции. При хранении пищевой продукции значение приобретают высота паллеты и ее масса. Для легких грузов, таких как чипсы или картофельные хлопья, применяются высокие паллеты. Но паллеты с продукцией в стеклянной таре становятся очень тяжелыми, поэтому их высота ниже. Тяжести складируются на более низких ярусах, и здесь помогает компьютерная система, которая сама подсказывает место размещения паллеты в зависимости от ее высоты и массы.

Также на складе ООО «ТД Далимо» используется кросс-докинг для торговых сетей, где много поставщиков и для скоропортящейся продукции. Есть два отдельных потока: поток – вход на склад и поток кросс-докинга, когда товары находятся в его зоне не более 48 часов. Для этого имеется специально оборудованная площадка. В течение дня продукция разбивается на партии доставок, а вечером отгружается. Склад получает паллету с продукцией от поставщика, она распределяется по магазинам и после составления партий отвозится в зону отгрузки и отправляется. От поставщиков продукция выгружается с трейлеров, а забирают ее грузовые машины меньших размеров, поскольку ее дистрибуция идет уже более мелкими партиями.

2.2 Новые технологии, используемые на складе ООО «ТД Далимо»

В последние годы с развитием торговых сетей в России все более широкое распространение приобретает такая складская технология, как кросс-докинг. Однако на складе ООО «ТД Далимо» внедряется особая разновидность кросс-докинга – pick-by-line. Она используется для быстрой обработки грузов ритейл-компаний в тех случаях, когда можно четко разделить потоки от поставщиков по магазинам еще на входе на склад. Это очень важно в работе со скоропортящейся молочной продукцией.

Кросс-докинг можно определить как логистическую технологию, которая подразумевает, во-первых, высокую скорость обработки товара, во-вторых – минимизацию срока хранения – при кросс-докинге хранение все-таки предусматривается, но его объемы значительно меньше, чем при стандартных операциях, а в-третьих – оптимизацию транспортной составляющей. Существуют разные виды кросс-докинга. На складе ООО «ТД Далимо» используется по крайней мере два из них: обычный паллетный и так называемый pick-by-line, что в переводе с английского буквально означает «подбор по линии». Эта технология внедряется при работе с клиентами, работающими в сегменте ритейла. Ритейл – это розничная торговля. А ритейл-технологии, соответственно, технологии бизнеса в розничной торговле. В более широком толковании, ритейл – это работа с массовым клиентом, а ритейл-технологии отвечают за организацию этой работы.

Pick-by-line – это разновидность кросс-докинга, которая не предполагает обработку «грузовых мест», как принято в распространенном варианте технологии, а включает обработку товара. Стандартный, паллетный кросс-докинг осуществляется следующим образом. Продукция определенной номенклатуры поступает на склад уже будучи сформированной на паллете: она обмотана стрейч-пленкой, скотчем, чтобы исключить несанкционированный доступ, имеет свою маркировку, номер заказа. Этот товар принимают, а затем отгружают получателю в том виде, в каком он пришел, и под тем же номером. Для склада содержимое паллеты – это «черный ящик»: он принимает одно грузовое место и отгружает одно грузовое место. Поэтому если ООО «ТД Далимо» начинает работу с новым клиентом по технологии паллетного кросс-докинга, то на начальном этапе обычно отслеживается добропорядочность поставщиков. В этом случае паллету приходится открыть, чтобы проверить маркировку товара и пересчитать его, а затем точно так же сложить обратно. Если учесть подобные операции, получится чуть усложненный вид кросс-докинга. По сути от паллетного он мало отличается, разве только проверкой маркировки и внутренних вложений в паллете.

Для ООО «ТД Далимо» обычный паллетный кросс-докинг не представляет сложности, но для реализации такой его модификации, как pick-by-line, понадобилось выполнить ряд жестких технологических требований. С одной стороны, pick-by-line – это более производительная и экономически выгодная технология, а с другой – более сложная и серьезная разновидность кросс-докинга с точки зрения организации технологических процессов.

При реализации данной технологии можно работать с магазинами без расширения складских площадей при торговых помещениях, где нет возможности размещать и хранить большое количество товаров на складе магазина. Подъездные пути к ним, как правило, ограничены, и зачастую они могут одномоментно принять только одну транспортную единицу. К тому же у супер- и гипермаркетов большое число поставщиков, то есть у них на полках многочисленная товарная номенклатура. Если весь товар будет поступать напрямую, то у ворот магазина образуется огромная очередь, поэтому он не сможет обрабатывать весь входящий грузопоток из-за того, что, во-первых, фактически транспортное «окно» будет перекрыто, а во-вторых, потребуется время, чтобы принять товар по качеству и количеству, разложить и пересчитать его.

Кладовщик и грузчик могут не справиться с таким объемом работ. Наконец, машину надо не только разгрузить, но и оформить документы на приход, что тоже занимает время. Принимая все это во внимание, торговые компании вынуждены прибегать к кросс-докингу, используя либо собственный склад, либо склад стороннего оператора, на который стекаются потоки от поставщиков в виде заранее сформированных паллет по магазинам (например, поставщиком А – для магазинов 1, 2, 3; поставщиком Б – для магазинов 1, 2, 3 и т. д.). Таким образом, использование данной технологии даёт ООО «ТД Далимо» конкурентное преимущество перед компаниями, не знакомыми с кросс-докингом.