Лабораторные работы по кулинарии

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Факультет пищевых производств

Кафедра технологии пищевых производств

Отчет

по производственной практике

Руководитель: Бирюкова Н.В.

«____» _________________2007г.

Исполнитель:

студент гр. 03-ТПОП

__________________Кирзеев О.В.

«____»_________________2007 г.

Оренбург 2007

Лабораторная работа № 1

Геометрические и физические характеристики зерна и его примесей

Цель работы:

Ознакомиться с методом определения геометрических и физических характеристик зерна и его примесей с подбором сит и схем сортирования для эффективной очистки и разделения зерна.

Задание:

1. Провести сортирование нескольких образцов зерна с различной засоренностью на рассеве-анализаторе.

2. Построить полигон разделения зерна по крупности и определить состав примесей в каждой фракции.

Порядок выполнения работы

Навеску зерна массой 100-200 г просеивают на рассеве-анализаторе, в котором установлены сита с отверстиями в зависимости от анализируемой культуры.

Полученные фракции взвешивают, и каждый сход разбирают на нормальное зерно и примеси. Примеси взвешивают и выражают в %. Количество нормального зерна определяют как разность между массой фракции и количеством примесей.

Анализируемая культура ячмень.

Таблица 1 – Результаты рассева

|

Сито |

Остаток , % |

|

3 x20 |

1,2 |

|

2,5x20 |

37,4 |

|

2,4x20 |

17,0 |

|

2,0x20 |

29,6 |

|

1,7x20 |

10,8 |

|

Поддон |

2,4 |

Вывод: Изучили метод определения геометрических и физических характеристик зерна с различной засоренностью на рассеве-анализаторе. Построили полигон разделения зерна по крупности и определили состав примесей в каждой фракции.

Лабораторная работа № 2

Влияние крупности зерна на выход и качество муки

Цель работы: определить выравненность зерна в исследуемой партии

Оборудование: рассевный анализатор, набор сит, весы.

Задание:

1. Провести сортирование нескольких образцов зерна с различной засоренностью на рассеве-анализаторе.

2. Набрать по 100 г зерна на ситах

(крупная фракция),

(крупная фракция),

(мелкая фракция).

(мелкая фракция).

3. Произвести размол исходного зерна и двух фракций. Определить сорт муки на приборе Р3БПЛ.

Проводя рассев зерна, получили фракции:

- 3,05 г

- 3,05 г

- 51,92 г

- 51,92 г

- 26,00 г

- 26,00 г

- 1,67 г

- 1,67 г

- 6,57 г

- 6,57 г

Поддон – 10,77 г

Наберём по 100 г зерна на ситах

(крупная фракция),

(крупная фракция),

(мелкая фракция).

(мелкая фракция).

Произведём размол исходного зерна и двух фракций. Определим сорт муки на приборе Р3БПЛ.

Результаты исследований занесём в таблицу 2.

Таблица 2 – Результаты исследований

Таблица 3 - Белизна сортовой муки

|

В/С |

Свыше 54 ед. Прибора Р3БПЛ |

|

1/С |

36-53 ед. |

|

2/С |

12-35 ед. |

|

обойная |

Ниже 12 |

Вывод: пользуясь результатами таблицы 2 и таблицы 3 можно сделать вывод о влиянии крупности зерна на выход и качество муки.

Чем крупнее зерно, следовательно, в нем будет больше эндосперма, значит, белизна крупного зерна будет выше. Это мы видим из наших результатов исследования. В лабораторных условиях мы получили муку 2 сорта (крупная фракция) и обойную (мелкая фракция и исходное зерно).

Лабораторная работа № 3

Расчет состава помольных партий зерна

Цель работы. Освоение методики расчета состава помольной партии заданного качества при сортовых помолах пшеницы.

Основные теоретические положения

Поступающие на мельницу партии зерна различаются по ряду качественных показателей: стекловидности, содержанию клейковины, зольности и т.п., что обусловлено сортовыми особенностями зерна, почвенно-климатическими условиями выращивания и другими факторами. Переработка таких разнокачественных партий зерна приведет к получение муки, не соответствующей требованиям стандарта. Особенно это касается партий зерна пониженного качества.

Обеспечить стабильность качества муки можно путем предварительного смешивания нескольких партий зерна, находящихся на мельничном элеваторе. Формируя помольную партию, можно смешивать различные составные части по одному показателю, например, по стекловидности или по клейковине. Следует подчеркнуть, что стекловидность наиболее верно выражает технологическую, биохимическую и энергетическую характеристику зерна. Этот показатель в известной степени обусловливает выбор режима кондиционирования, выхода крупок «в драном процессе», выход муки и ее качество, а также удельный расход энергии на помол. К тому же на мельницах, оснащенных высокопроизводительным комплектным оборудованием, для каждой секции требуется помольная партия определенной стекловидности.

Рецептуру помольной партии составляют предварительно за 10-15 дней до начала помола с тем, чтобы в период декадной» остановки технолог мог внести определенные коррективы е технологическую схему подготовки и размола зерна.

Обычно помольную партию составляют из двух или трех компонентов.

Обозначим :

- средневзвешенное значение

принятого для расчета, показателя

качества зерна, которое определяется

по формуле:

- средневзвешенное значение

принятого для расчета, показателя

качества зерна, которое определяется

по формуле:

(1)

- конкретные значения принятого

показателя качества для зерна каждого

из трех компонентов;

- конкретные значения принятого

показателя качества для зерна каждого

из трех компонентов;

Суммарная масса помольной партии определяется по формуле:

,(2)

,(2)

где

- масса каждого компонента, необходимая

для составления помольной партии.

- масса каждого компонента, необходимая

для составления помольной партии.

Отклонение от стекловидности определяют по формулам:

(3)

(3)

Для случая составления помольной партии из двух компонентов:

(4)

(4)

( 5)

5)

Для случая составления помольной партии из трех компонентов:

(6)

(6)

(7)

(7)

(8)

(8)

Задание

Составить помольную партию зерна пшеницы общей массы M=8000 тонн. В наличии имеется зерно пшеницы следующих типов, со стекловидностью:

Средневзвешенный показатель

стекловидности партии

=62.

Найти массу каждого компонента.

=62.

Найти массу каждого компонента.

Решение

Для двух партий

Средневзвешенное

значение принятого для расчета,

показателя качества зерна определяют

по формуле:

Средневзвешенное

значение принятого для расчета,

показателя качества зерна определяют

по формуле:

Для случаев трехкомпонентной помольной партии:

Проверка

Для определения количества зерна каждой составной части зерновой смеси можно также воспользоваться правилами обратной пропорции, а для проверки получаемых решений - правилами смешивания.

Таблица 4 – Расчет методом обратной пропорции

|

Наименование |

X1 |

X2 |

X3 |

|

|

Стекловидность, % |

||||

|

Отклонение от стекловидности заданной партии, % |

||||

|

Расчетное соотношение зерна в партии |

||||

|

Сумма частей помольных партий |

Вывод: изучили методику расчета состава помольной партии заданного качества при сортовых помолах пшеницы.

Лабораторная работа № 4

Определение технологической эффективности работы сепаратора

Цель работы. Изучение процесса выделения примесей из зерновой массы и определение эффективности сепарирования многокомпонентной смеси.

Основные теоретические положения

Исходные партии зерна, несмотря на предварительную очистку в хозяйствах и на элеваторах, содержат в своей массе значительное количество различных примесей минерального и органического происхождения. Таким образом, зерновая масса, поступающая в переработку представляет собой смесь, состоящую из зерна основной культуры и других компонентов. При подготовке зерна к помолу такая смесь должна быть разделена с целью выделения только зерен основной культуры.

Процесс механического разделения смесей на их составные, более однородные фракции, называется сепарированием.

Для анализа и оценки технологического процесса сепарирования сыпучих смесей, к которым относятся и зерновые смеси, служат методы позволяющие получать наиболее объективные показатели эффекта разделения исходной смеси на составляющие ее компоненты.

Прежде, чем перейти к определению показателей технологического эффекта сепарирования, следует ввести некоторые термины и понятия.

Исходная смесь - зерновая смесь, состоящая из одного или нескольких компонентов и предназначенная для разделения в сепараторе.

Фракция - часть смеси, выделенная на сепараторе. Фракция может состоять из одного или нескольких компонентов, входящих в исходную смесь.

Чистота фракции - относительное содержание основного компонента в данной фракции в долях или процентах от выхода.

Выход фракции - отношение количества материала фракции к количеству исходной смеси, выраженной в долях или процентах от количества исходной смеси.

Степень извлечения отношение количества компонента во фракции к количеству того же компонента в исходной смеси.

Общая закономерность процесса разделения заключается в том, что исходная смесь в результате сепарирования разделяется на части / новые смеси/, которые качественно отличаются от исходной смеси. Новые смеси / фракции / по своему составу отличаются большей однородностью по тем признакам, которые положены в основу разделения смеси / длина, ширина, толщина и др. /, причем, чем однороднее полученные фракции по данному признаку, тем выше эффект разделения.

Качество процесса сепарирования оценивается полнотой выделения каждого из компонентов в чистом виде.

Задачей очистки является отделение от зерновой массы худшего компонента/примесей/ с целью обогащения лучшего компонента /зерна /при наименьших потерях последнего в отходы.

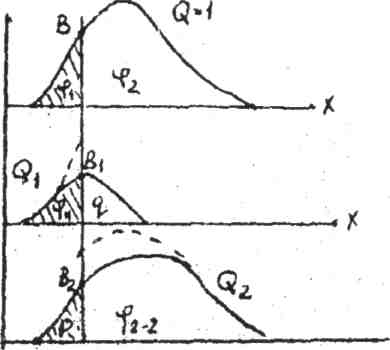

Критерием эффекта сепарирования

служит показатель Е. Физическая сущность

этого показателя теоретически обоснована

на примере сортирования двухкомпонентной

смеси на две фракции /рис 1 /.Пусть Q

= 1 - исходная смесь, подлежащая

сепарированию. Предположим, что указанную

смесь требуется разделить по признаку

X

на два компонента: <р \ и

<р >2>.

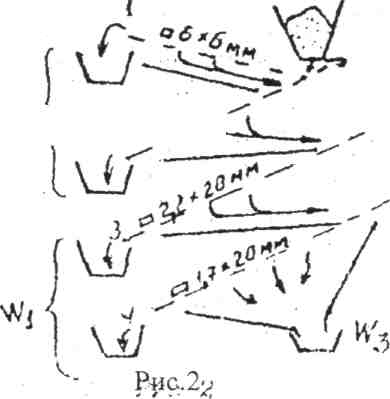

Рисунок 2 – График сепарирования зерна

Вследствие несовершенства сепаратора во фракции Q>1> содержится некоторая часть q частиц компонента φ>2>, а во второй фракции Q>2> - р- частиц компонента φ>1>.

Чистота первой фракции φ>11>=

а второй фракции q>22>

равна: q>22>

= .

.

При идеальной работе сепаратора, т.е. при оптимальном режиме исходная смесь будет разделена на 2 фракции с максимальным показателем их чистоты φ>max>>1> ,

и φ>max>>2>.

Если сепаратор работает не в оптимальном режиме, то φ>11>< φ>max>>1>, а φ>22>< φ>max>>2> Поскольку φ>11>> φ>max>>1> а φ>22>> φ>2> , то содержание первого компонента в первой фракции(ее чистота ) увеличится на φ>11>- φ>1> , а содержание второго компонента во второй фракции увеличится на φ>22>- φ>2 > по сравнению с содержанием этих компонентов в исходной смеси.

Предельно возможное увеличение содержание компонентов в обеих фракциях при оптимальной работе сепаратора будет соответственно равно φ>max>>1>- φ>1>,

и φ>max>>2>-φ>2>.

Следовательно, степень обогащения

первой фракции будет равна отношению

фактического прироста в ней концентрации

первого компонента

к предельно возможной, т. е.:

;

;

и, соответственно, степень

обогащения второй фракции:

Общий эффект сепарирования Е определяется как средневзвешенная степень обогащения обеих фракций :

( 9)

9)

В частном случае, когда исходная смесь может быть разделена на компоненты в чистом виде, т.е φ>max>>1> = φ>max>>2>=1, показатель Е будет равен:

(10) где

,

а

,

а

выход соответственно, первой и второй

фракций.

выход соответственно, первой и второй

фракций.

Распространяя вывод на сложные смеси, общий технологический эффект сепарирования n-компонентной смеси на n фракций можно представить в виде:

(11) где φ>i> - содержание i-гo компонента в исходной смеси;

φ>ii> - чистота i-ой фракции ;

W>i> - выход i-ой фракции.

Описание лабораторной установки

Работа выполняется на лабораторном сепараторе. Сепаратор состоит из станины, ситового корпуса и приемного бункера с питателем. Ситовой корпус совершает 200 колебаний в минуту с помощью эксцентрикового механизма на приводном валу, вращающемся от электродвигателя.

Рисунок 3 – Принципиальная схема сепаратора

Второе сито с круглыми отверстиями 0,5 мм для выделения крупных примесей, прошедших через приемное сито.

Третье сито с прямоугольными отверстиями размерам 2,2x20 мм для выделения крупного зерна.

Четвертое подсевное сито размером 1,7x20 мм для выделения мелких примесей. Сходом с этого сита получают мелкое зерно.

Таким образом, основной компонент /зерно/ выделяется проходом через сито диаметром 5 мм и сходом с сита 1,7x20 мм. Второй компонент / крупные примеси / выделяется сходом с первых двух сит с отверстиями 6x6. мм и диаметром 5 мм. Третий компонент /мелкие примеси/ - проходом через сито с отверстиями размером 1,7x20 мм. 4. Порядок выполнения работы.

Из предназначенной к очистке партии зерна выделяют две навески : одна /50г/ для анализа, вторая /2 кг/ для очистки на сепараторе.

Первую навеску подвергают техническому анализу на содержание удаляемых примесей в зерне до машины, т.е. определение содержания компонентов φ>1> , φ>2 >и φ>3> в долях единицы или процентах.

Вторую навеску пропускают через сепаратора до полного освобождения сит от сходового продукта. Полученные три фракции взвешивают на весах. Результаты взвешивания, выраженные в процентах в исходной смеси, рассматривают как выход каждой фракции W>]>, W>2> и W>3>.

Из каждой излученной после сепарирования фракции отбирают навески по 50 г для определения чистоты фракции по содержанию в них основных компонентов, а именно φ>11> , φ>22 >и φ>33>.

Таблица 5 – Результаты первого сепарирования

|

Компоненты |

Содержание компонентов в исходной смеси φi |

Выход фракций W% |

Чистота фракций |

|

В% |

% доли |

||

|

Первый (зерно) |

6 |

2,8 |

100 |

|

Второй (крупные примеси) |

88 |

79,2 |

92 |

|

Третий (мелкие примеси) |

6 |

18 |

58 |

На основании полученных результатов, определить эффективность сепарирования исходной смеси по формуле:

(11)

Время сепарирования 53 сек.

Производительность равна 67,92 кг/ч.

Таблица 6 – Результаты второго сепарирования

|

Компоненты |

Содержание компонентов в исходной смеси φi |

Выход фракций W% |

Чистота фракций |

|

В% |

% доли |

||

|

Первый (зерно) |

5,2 |

4,0 |

79.5 |

|

Второй (крупные примеси) |

80,4 |

75,7 |

95,2 |

|

Третий (мелкие примеси) |

14,4 |

20,3 |

37,6 |

Время сепарирования 10 сек.

Производительность равна 360 кг/ч.

Вывод: чем выше режим работы сепаратора, тем ниже эффективность работы сепаратора.