Процессоры для проявки офсетных форм

Процессоры для проявки офсетных форм

Принципы построения и функционирование проявочных процессоров

Проэкспонированную в копировальной раме офсетную форму необходимо проявить. Для проявления форм используются специально разработанные для этого проявочные процессоры.

Процессор для проявки офсетных пластин является одним из ключевых устройств в формных процессах. Именно здесь закладывается резкость и контрастность изображения. Очень часто можно наблюдать процесс проявки пластин в процессорах, которые не могут гарантировать стабильный во времени качественный процесс проявки. И даже ультра современная печатная машина не сможет “вытянуть” качественный печатный оттиск, когда печатная форма не должного качества. Обязательными устройствами для обеспечения стабильного во времени процесса проявки являются поддержание необходимого температурного режима и большая емкость для проявителя. Все остальное зависит непосредственно от конструкции процессора.

Рассмотрим основные принципы построения и функционирование проявочных процессоров на примере «Vinterplater 66» фирмы «Clunz & Jensen».

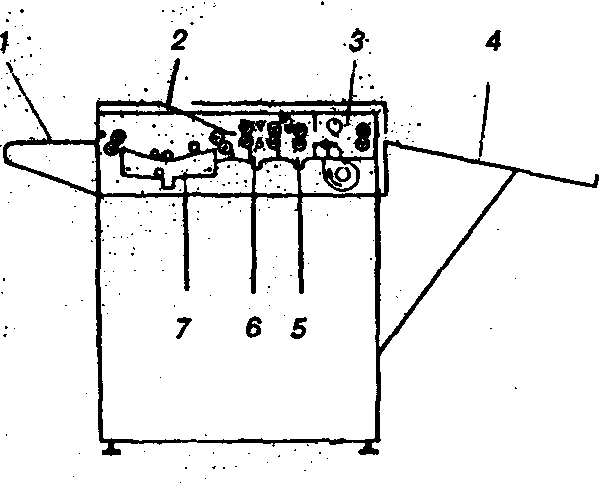

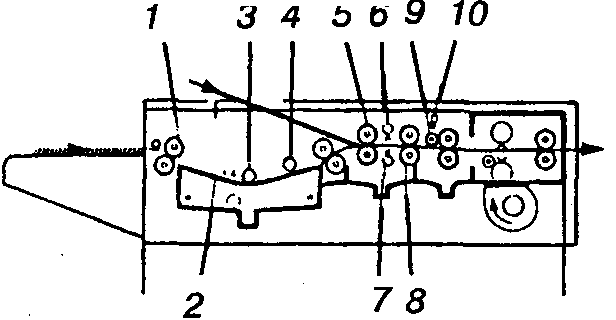

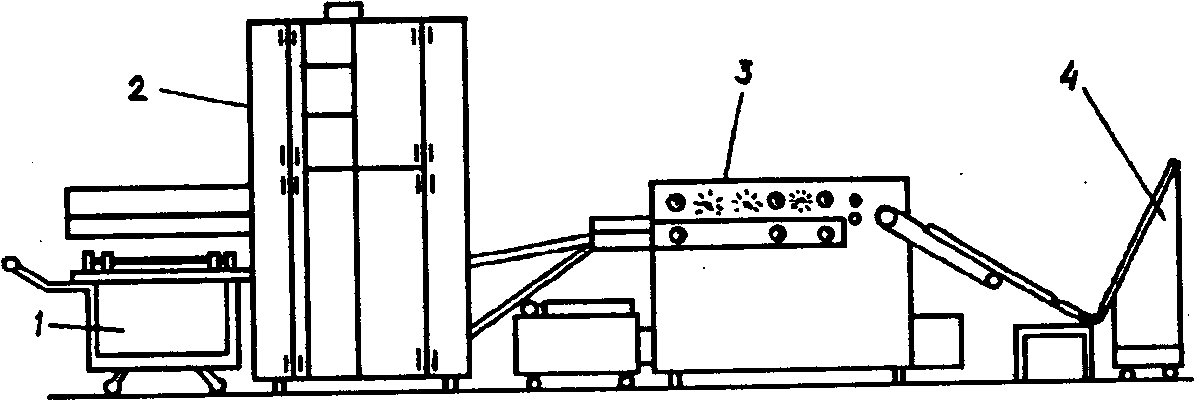

Рис. 1. Структура процессора «Multiline» для проявки пластин

Процессор состоит из четырёх секций (рис. 1): проявления 7; промывки 6; нанесения защитного (гуммирующего) покрытия 5; сушки 3.

Каждая секция выполняет определенную работу в преобразовании проэкспонированной пластины в пластину, полностью проявленную, сухую, готовую для того, чтобы взять ее в руки.

Пластина как рабочий материал загружается в процессор из подающего стола 1. На этом этапе процессор находится в режиме ожидания, но в момент включения входного сенсора (сенсоров) переходит в режим обработки. После загрузки пластины в процессор ее принимает транспортировочная система и плавно проводит через все четыре секции. Через небольшой промежуток времени после того, как пластина покидает процессор и появляется на выходном столе 4, процессор возвращается в режим ожидания.

Процессор оборудован загрузочным устройством повторной промывки 2, через который можно снова загрузить обработанную пластину в процессор для ее повторной промывки и нанесения защитного покрытия.

Секция проявления.

В секции проявления (рис. 2) проэкспонированная пластина проявляется, а участки, которые остались не проэкспонированными, с эмульсией удаляются с поверхности пластины с помощью вмонтированного валика (валиков) очистки. Благодаря использованию современных реактивов эмульсия позитивных пластин легко растворяется, что делает достаточным использование одного валика очистки. Тем не менее, негативные пластины требуют более совершенной очистки после проявки. Поэтому секции проявления некоторых моделей оборудованы дополнительным валиком очистки.

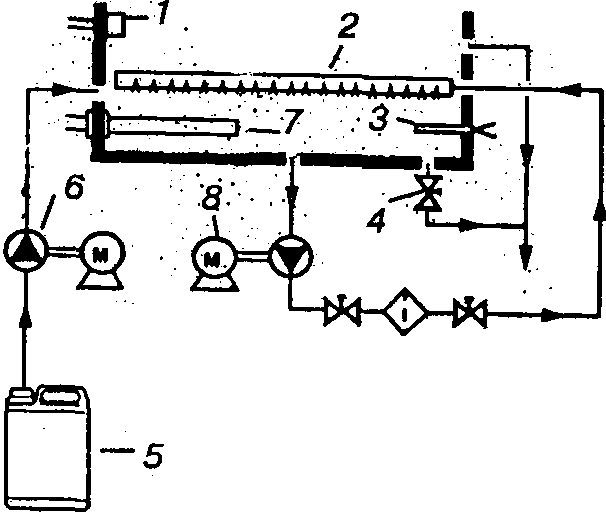

Циркулирующий насос возвращает проявитель в резервуар через систему впрыскивания, а фильтр даёт возможность раствору оставаться чистым. Резервуар проявки оснащен нагревателем и термостатом, которые поддерживают необходимую температуру, а также детектором уровня, который не дает возможности осуществлять обработку без соответствующего количества реактива. Верхнее сливное отверстие не допускает переполнения резервуара.

Рис. 2. Секция проявления: 1 - индикатор уровня; 2 - впрыскивающая трубка; 3 - температурный датчик; 4 - слив; 5 - контейнер с проявителем,6 - насос подкачки, 7 - нагревательный элемент; 8 - циркулирующий насос

Система подкачки. Насос для подкачки автоматически дополняет проявитель в резервуар из специального контейнера и восстанавливает расход реактива после обработки. Проявитель также добавляется в резервуар для восстановления расхода и его активности вследствие окисления. Управлять насосом подкачки можно вручную с пульта, который находится по левую сторону от подающего стола. Сенсор на входе в процессор автоматически включает коды управления системой подкачки в момент загрузки пластины.

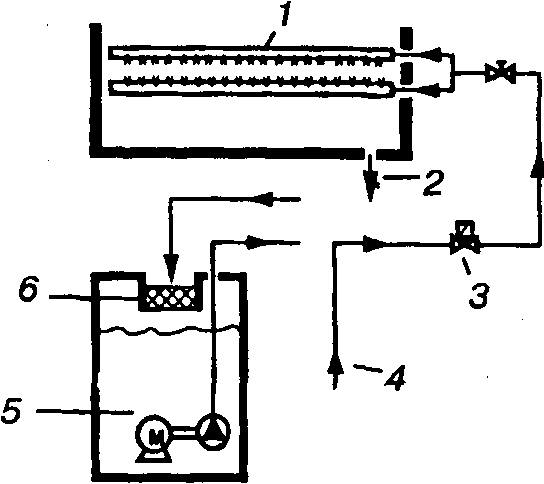

Секция промывки. В секции промывки (рис. 3) проявитель смывается с поверхности пластины. Вода подается через верхнюю и нижнюю системы впрыскивания. Поток воды контролируется соленоидным клапаном, который открывается, если пластина находится на входе в секцию промывки. Это сокращает процесс подачи чистой воды.

Рис. 3. Секция промывки: 1 - система впрыскивания; 2 - смывание; 3 - соленоидный клапан; 4 - подача воды; 5 - устройство рециркуляции воды; 6 - фильтр

Секция нанесения защитного покрытия — гуммирующего слоя (рис. 4).

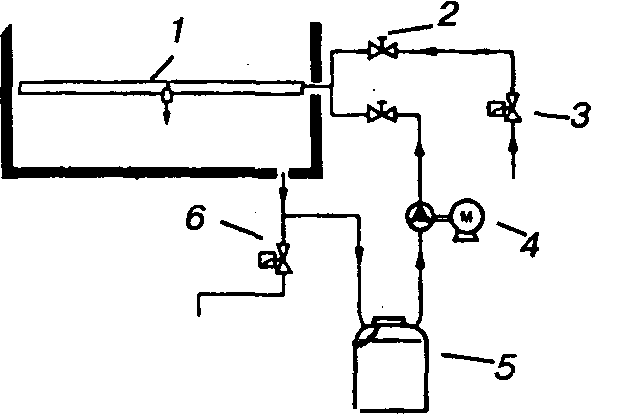

Рис. 4. Секция нанесения защитного покрытия: 1 - распределительная трубка; 2 - клапан; 3 - соленоидный клапан для воды; 4 - насос закачки воды; 5 - контейнер с гуммирующей смесью; 6 - слив

Тонкий гуммирующий слой наносится на проявленную и промытую пластину для защиты ее от загрязнения, следов пальцев и т.д. Позже, когда пластина находится в печатной машине, гуммирующий слой смывается с ее поверхности. Для повторного использования пластины ее надо повторно промыть и нанести гуммирующий слой.

Гуммирующая смесь, из которой состоит защитный слой, находится в специальном контейнере. С правой боковой панели есть свободный доступ к контейнеру. Циркулирующий насос закачивает гуммирующую смесь в распределительную трубку, а ограничительный клапан регулирует поток смеси. Резервуар, насос и контейнер образовывают замкнутую систему, в которой циркулирует гуммирующая смесь.

Программа промывки секции гуммирования. В цепь управления процессором вмонтирована автоматическая программа промывки секции гуммирования для очистки распределительной трубки и валиков секции. Программу необходимо запускать как минимум один раз в день. Она работает с помощью двух соленоидных клапанов: одного — для впуска чистой воды, другого — для открывания слива. Чистая вода течет через распределительную трубку, попадает на валики, а позже — к сливу. После завершения программы процессор автоматически закрывается.

Секция сушки. В этой секции пластина становится сухой, и ее можно брать в руки после того, как она покинет процессор. Центробежный вентилятор с вмонтированным нагревателем нагнетает горячий воздух сквозь двойной трубопровод и высушивает пластину с обеих сторон. Система осуществляет циркуляцию горячего воздуха и одновременно всасывает некоторое количество свежего воздуха извне.

Транспортировочная система.

Рис. 5. Транспортировочная система

Эта система (рис. 5) состоит из двигателя и привода червячной передачи. Привод вращает систему валиков, которая проводит пластину через процессор. Резиновые валики 1 на входе в процессор всегда остаются сухими, чтобы обеспечить равномерность проявки. Направляющая 2 секции проявки гарантирует правильное транспортирование пластины через секцию под очистительными валиками 3 и 4. Первая пара валиков 5 секции промывки отбрасывает все реактивы, которые остались, с поверхности пластины. Потом пластина промывается с обеих сторон через впрыскивающие трубки 6, 7 и снова сжимается парой валиков 8. Секция нанесения защитного покрытия содержит три валика, меньший из которых 9 сталкивается с верхним резиновым валиком. Гуммирующая смесь, которая поступает через трубку 10, создает как - бы небольшую ванную между этими двумя валиками.

Приемный стол. После обработки пластина оказывается на приемном столе, который может с помощью усиливающих штанг наклоняться.

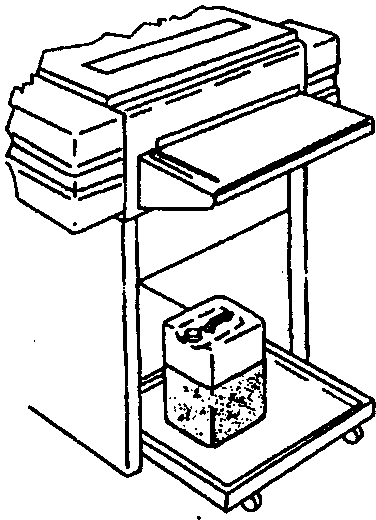

Тележка. Процессор оборудован тележкой (рис. 6), на котором удобно размещать контейнеры подкачки и отработанных реактивов. В некоторых моделях тележка входит в комплект поставки.

Рис. 6. Тележка для размещения реактивов

2. Процессоры Platemaster Hano Korr фирмы Techno-Grafica (Германия) для проявки офсетных пластин

процессор офсетная пластина

Процессоры предназначены для проявки позитивных и негативных монометаллических офсетных пластин, в том числе пластин со стохастическим растром. Благодаря наличию встроенного устройства для промывки пластин корректирующим раствором печатные элементы получаются самого высокого качества без вуали на пробельных элементах, что в свою очередь приводит к резкому и контрастному печатному изображению.

В стандартную поставку входит:

специальное устройство регенерации в ванне полного погружения с устройством измерения электропроводности;

сенсор для устройства регенерации (переключаемый);

ванна полного погружения со щетками для процесса проявки;

счетчик;

устройство промывки пластины с двух сторон;

устройство промывки пластины с двух сторон;

устройство гуммирования;

устройство регенерации для секции гуммирования;

сушка нагретым воздухом с двух сторон;

нагрев проявителя;

охлаждение проявителя;

отдельное окно подачи пластины для промывки корректирующим средством и последующего гуммирования;

специальная обработка всех частей, которые могут соприкасаться с химией;

специальная обработка шеек валиков;

валики легко вынимаются изнутри, нижние валики с байонетным замковым устройством;

подшипники валиков – находящиеся на внешней стороне – соединяются с помощью жесткого цепного привода, валики не требуют дополнительной юстировки;

компьютерное управление;

стол для подачи и приемки пластины.

|

Параметры |

Hano Korr 650 |

Hano Korr 850 |

Hano Korr 1050 |

Hano Korr 1250 |

Hano Korr 1450 |

|

Макс. ширина пластины |

650 мм |

850 мм |

1050 мм |

1250 мм |

1450 мм |

|

Мин. длина пластины |

370 мм |

370 мм |

370 мм |

370 мм |

370 мм |

|

Толщина пластины |

0,15 – 0,5 мм |

0,15 – 0,5 мм |

0,15 – 0,5 мм |

0,15 – 0,5 мм |

0,15 – 0,5 мм |

|

Скорость |

0 – 200 см/мин |

0 - 200 см/мин |

0 – 200 см/мин |

0 – 200 см/мин |

0 – 200 см/мин |

|

Емкость для проявителя |

30 литров |

35 литров |

37 литров |

40 литров |

55 литров |

|

Габариты |

1120 х 1360 х 1055 мм |

1320 х 1360 х 1055 мм |

1525 х 1360 х 1055 мм |

1825 х 1360 х 1055 мм |

2030 х 1360 х 1055 мм |

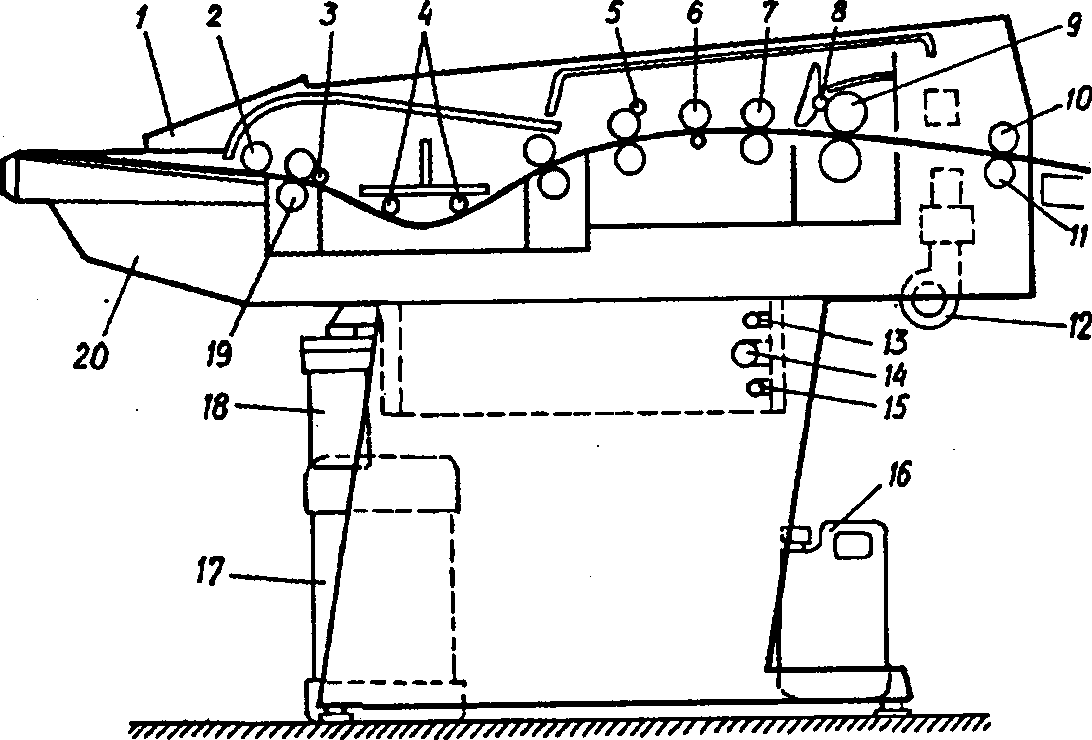

Американская фирма «Du Pont» разработала процессоры «Autolith PN 85» и «Autolith PN 105», предназначенные для изготовления ФОПП. Ими выполняются такие технологические операции: проявление, промывка, закрепление, и сушка форм. Числа 85 и 105 в обозначении процессоров обозначают максимальную ширину обрабатываемой формы в сантиметрах. Принципиальная схема процессора типа «Autolith PN» изображена на рис. 7 .

Технологический процесс изготовления ФОПП на процессоре типа «Autolith PN» сводится к следующему. Оператор кладет форму на стол подачи рабочей поверхностью кверху, а передний край вставляет между первой парой ведущих валиков. Как только форма накроет датчик, расположенный на столе, процессор автоматически начинает цикл ее обработки.

Во время обработки форму транспортируют пары валиков с резиновым покрытием. Валики имеют цепной привод, скорость которого регулируется в границах 0,6...2 м/мин с пульта управления. Верхний валик в любой паре соединен с системой привода, а давление между валиками регулируется с помощью щупа толщиной 0,15 мм. Валики можно легко снять для промывки. Стирающие валики вращаются с большей скоростью, чем ведущие (25; 50; 75 ±15 % мин-1).

Рис. 7. Принципиальная схема процессора типа «Autolith PN»: 1 - панель управления, 2...4 - направляющие валики, 3 - прижимающий валик; 6 - стирающий валик; 7, 9, 19 - ведущие валики, 8 - всасывающий валик; .10, 11 - валики для вывода формы, 12 - вентилятор; 13...15 - насосы, 16,17 - баки;18 - фильтр; 20 - микропроцессор

Форма погружается в ванную с проявителем и из нее удаляется покрытие с помощью разноскоростных стирающих валиков, которые вращаются в противоположных направлениях. Проявитель очищается с помощью фильтра, а заданный температурный режим обеспечивается нагревающим и охлаждающим устройствами. Датчик уровня дает возможность предотвратить работу фильтра и насоса проявителя при очень низких уровнях раствора в ванне. В цепь нагревателя включено независимое устройство его выключения в случае перегрева.

Кроме того, процессор имеет систему пополнения раствора, а также блок индикации насыщенности как позитивного, так и универсального проявителя.

В секции смывки обе стороны формы промываются обычной водой из трубчатых распылителей, а рабочая поверхность формы протирается стирающим валиком. Подача воды включается и выключается с помощью управляемого соленоидного вентиля, а давление воды регулируется краном вручную. Использованная вода выпускается из ванны через смывное отверстие.

В секции нанесения консерванта последний с помощью насоса подается из контейнера через два регулировочных вентиля и форсунки в зазор между распределительным и ведущим валиками. Верхний ведущий валик наносит консервант на поверхность формы.

В секции сушки воздушный насос с электронагревателем обеспечивает подачу горячего воздуха по верхнему и нижнему воздуховодам к обеим поверхностям формы. Обеспечивается также регулирование температуры воздуха.

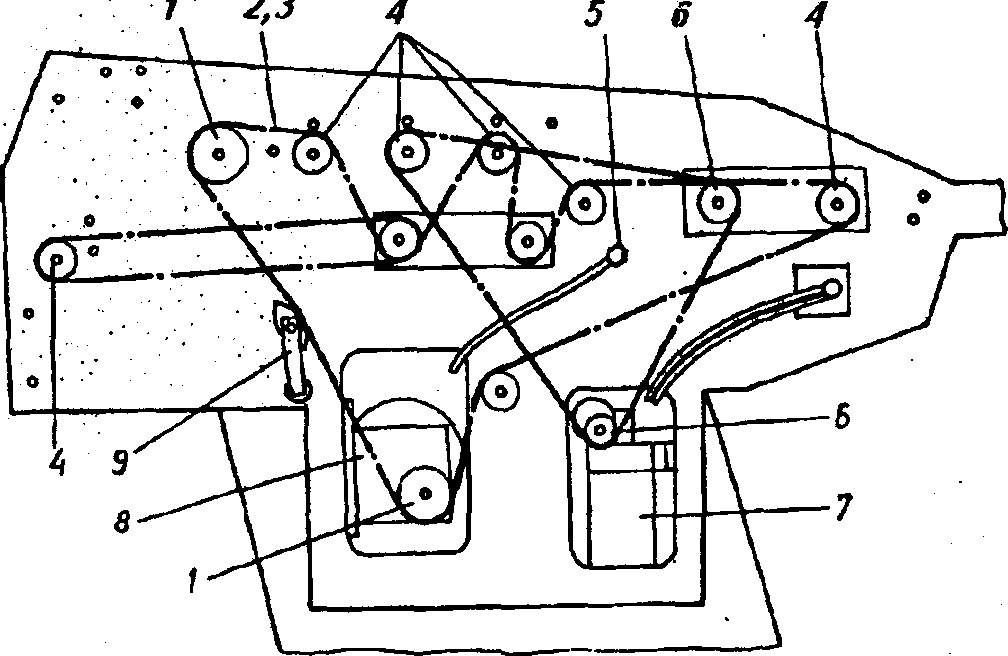

Рис. 8. Кинематическая схема привода процессора типа «Autolith PN»: 1 - ведущая звездочка привода ведущих валиков; 2, 3 - цепи; 4 – ведомая звездочка привода ведущих валиков; 5 - плавающий переключатель; 6 - звездочка привода стирающих валиков; 7 - электродвигатель с червячным редуктором привода стирающих валиков; 8 - электродвигатель с редуктором привода ведущих валиков; 9 - натяжное устройство.

В процессоре предусмотрена возможность повторной обработки формы в случае необходимости введение дополнительных элементов или удаление лишних. Форма может быть обработана в секциях смывки, консервации и сушки до состояния ее готовности для печати. Приводы транспортировочных и стирающих валиков работают от двух независимых электродвигателей, редукторов и цепных передач. Кинематическая схема привода показана на рис. 8.

Фирма «Heidelberg» рекомендует новую разработку «Eskofot» — автомат «Quickplater» для изготовления офсетных печатных форм. Этот автомат является идеальным партнером для офсетной малоформатной машины «Quickmaster 46», которую выпускает та же фирма.

Нажатием на кнопку автоматически точно пробиваются штифтовые отверстия, осуществляются экспонирование изображения на форму и ее проявка. Весь процесс занимает 30 с.

Технические характеристики автомата такие:

Размеры формы, мм:

максимальный поперечный формат 404х510

—«—продольный—«— 350х510

минимальный формат 222х250

Толщина рулонного материала (шириной 202-404 мм), мм 0,1..0,2

Формат печатного изображения, мм:

для «Heidelberg GTO 52» в масштабе 1:1 без пробивания

штифтовых отверстий 350х505

для «Heidelberg QM-46» в масштабе 1:1 с автоматическим

пробиванием штифтовых отверстий 350х480

для других печатных машин в масштабе 1:1 без

пробивания штифтовых отверстий 350х469

Габаритные размеры, мм 1740х710х1470

Масса, кг 350

Производительность, форм/мин 2

3. Поточные линии для изготовления офсетных форм

Характерной тенденцией развития поточных линий для изготовления ФОПП является их оснащение оборудованием для автоматической коррекции состава рабочих растворов, автоматической разгрузки и стапелирования формных пластин, контроля за уровнем растворов в баках. Сохраняется тенденция модульного принципа построения поточных линий. Причиной быстрого развития модульных систем можно считать: высокую эффективность их использования как на небольших предприятиях, так и на предприятиях с значительной сменной загрузкой; сведение к минимуму влияния квалификации оператора; обеспечение максимальной производительности; сокращение затрат материалов; устранение ручной работы на вспомогательных операциях.

Фирма «Hoechst» предлагает две модификации модульных систем первого типа: ZL150 (рис. 9) производительностью 150 форм/ч и ZL300 производительностью 300 форм/ч. Системы обеспечивают: автоматическую загрузку и разгрузку фотоформ и пластин в копировальном модуле; проявку, промывку, нанесение защитного слоя и сушку в модуле обработки копий; автоматическую разгрузку и стапелирование готовых форм. В систему ZL300 входит дополнительно еще автомат VAP500 для пробивания совмещаемых отверстий с автоматической системой захватчиков. Магазин этого автомата вмещает 150 пластин с бумажными прокладками, которые удаляются при введении пластин в копировальную установку. Бумага и отходы металла при перфорации собираются в отдельные контейнеры. В копировальном модуле применяются металлогалогенные лампы мощностью по 6 кВт каждая. Модуль обработки копий автоматически принимает пластины, проявляет их, промывает, гуммирует и высушивает.

Рис. 9. Гибкая модульная система ZL150 «Hoechst»: 1 - загрузочное устройство; .2 - модуль экспонирования; 3 - модуль обработки; 4 - стапилирующее устройство

В память управляющего микропроцессора можно занести до девяти программ и установить стандартные параметры нажатием на одну кнопку. Для уменьшения затрат воды, электроэнергии и химикатов микропроцессор устанавливает оптимальные режимы включения основных узлов модуля.

В состав системы входит еще модуль для загибания концов пластин, который может работать автономно или присоединяться к линии с предшествующими модулями. Максимальная ширина обрабатываемой пластины — 850 мм, минимальная длина — 390 мм, толщина — 0,15...0,5 мм. Скорость транспортирования пластин регулируется в диапазоне 0,3...2 м/мин. Такие системы в особенности эффективные в газетном производстве.

Система «Lith-x-Pozer» фирмы «Mitsub>ishi» (Япония) также полностью автоматизированная. В нее можно заложить до 400 пластин и 100 негативов. Производительность системы — до 240 пластин/ч. После закладывания пластин и негативов в систему достаточно нажать на кнопку, и дальнейшая обработка их осуществляется автоматически по командам вмонтированного в систему микропроцессора.

Пластины и негативы подаются в камеру экспонирования и задерживаются в ней на запрограммированное время. После окончания экспонирования негативы автоматически возвращаются оператору, а проэкспонированные пластины передаются в установку для их обработки. Экспонирующая секция оснащена двумя галогенными лампами мощностью по 5 кВт каждая и ротационной диафрагмой, благодаря чему свет равномерно распределяется по поверхности фотоформы. Во время экспонирования пластины и фотоформы фиксируются специальной вакуумной рамой. Точность совмещения фотоформы и формной пластины с помощью трех штифтов достигает 0,038 мм.

Высокопроизводительную модульную систему «PCN Express Lain» для изготовления офсетных форм газетного производства выпущен фирмой «Polychrom» (Германия). Это — модульная система первого типа, ее производительность — до 100 пластин/ч. Одной из особенностей системы является наличие в ней вращающегося цилиндра для экспонирования пластин, которая состоит из трех независимых пневматических рам, смонтированных на поворотной конструкции. Это дает возможность непрерывно вводить пластины в экспонирующий модуль и осуществлять непрерывное экспонирование, вследствие чего значительно повышается производительность системы. Пластины накладываются на совмещающие штифты лицом к середине цилиндра, негатив закрепляется под пластиной. Рама поворачивается и устанавливается вакуумный прижим, после чего осуществляется экспонирование пластины.

Для предприятий со средней загрузкой производственных мощностей, в том числе газетных производств, фирма «Schleicher» (Германия) предлагает модульную систему второго типа «Delta». На ней можно обрабатывать до 240 пластин/ч. В системе есть двойная секция экспонирования, которой управляет ЭВМ. Каждая из экспонирующих установок работает независимо одна от одной. Галогенные лампы смонтированы в нижней части системы. Время экспонирования — 5...10с. После экспонирования копия автоматически передается в транспортировочную систему, которая одновременно перемещает две пластины в модуль обработки, где осуществляются операции проявки, промывки, нанесения защитного слоя и сушки. Система оснащена устройством «Delta — PST» для складывания пластин в пакет после их обработки.

Аналогичный принцип построения положен в основу систем, разработанных фирмами «BASF», «Polychrom» и др.

Фирма «Agfa» предлагает заказчикам автоматическую линию для изготовления печатных пластин (операции экспонирования, проявки, перфорирования, штамповки) с новым экспонирующим аппаратом «Polaris 100». Этот аппарат имеет высокий уровень автоматизации, способный обеспечить выпуск 120 пластин формата 360х570 мм в час. Разрешающая способность - 1016 точек/дюйм. «Polaris 100» можно оснастить панорамным объективом для экспонирования широких пластин (двойная ширина газеты). Дополнительное приемное устройство дает возможность увеличить производительность на 20 %.

«Polaris 100» может экспонировать и проявлять цифровые пластины с помощью лазера FD—YAG с разрешающей способностью 800, 1016, 1270 точек/дюйм. Модернизированный вариант «Polaris 100» будет обеспечивать еще большие технологические возможности: максимальный формат пластин 650х900 мм, минимальный — 290х470 мм; длина пластин — от 0,15 до 0,4 мм. Подача пластин в зону экспозиции и на проявку автоматическая. В зоне экспозиции могут быть одновременно две пластины. Можно присоединить перфоратор. «Polaris 100» соединяется с RIP и компьютерной системой «Power Macintosh».

Фирма «Lastra» выпускает автоматические линии моделей 70 и 140, предназначенные для изготовления офсетных печатных форм на пластинах, которые выпускаются этой же самой фирмой.

В табл. 1 приведена техническая характеристика других современных поточных линий для обработки офсетных монометаллических форм.

Таблица 1 . Техническая характеристика современных поточных линий для обработки офсетных монометаллических форм

|

Показатель |

DPN 105, фирма «Schleiher» (Германия) |

650 W4, фирма «BASF» (Германия) |

850 W4, фирма «BASF» (Германия) |

REM, фирма «Rotary» (Германия) |

«Plate Procesor» (модуль проявки, фирма «Ноpe»(США) |

NPL 240, фирма «W.Staub» (Германия) |

|

Максимальная ширина пластин, мм Минимальная длина пластин, мм Толщина пластин, мм Диапазон скоростей транспортирования пластин, см/мин Объем проявителя, л Объем воды для промывки, л Объем защитного коллоида, л Габаритные размеры, мм Масса, кг |

1050 600 —— 30 10 10 3150х149 0х x1150 450 |

650 360 —— 20...80 20 17 3 2340х1260х х1015 350 |

850 360 ——— 20...80 30 20 4 2550х1460х х1015 430 |

1280 І...5 30...70 2900х1630х х960 420 |

1220 І...5 20...130 650х1520х х980 420 |

650 1...5 — 6380х2820х х2120 |