Автомобильная система видеонаблюдения

СОДЕРЖАНИЕ

Введение

1. Анализ технического задания

2. Сравнение с аналогами

3. Разработка структурной схемы

3.1 Блок видеокамер

3.2 Блок оцифровки аналоговых видеосигналов

3.3 Блок памяти

3.4 Блок синхронизации и контроля

3.5 Блок управления

4. Выбор элементной базы

4.1 Выбор дискретных компонентов

4.2 Выбор микроконтроллера

4.3 Выбор видео декодера

4.4 Выбор стабилизатора напряжения

4.5 Выбор микросхемы памяти

5. Разработка схемы электрической принципиальной

5.1 Схема питания

5.2 Оцифровка видеосигнала

5.3 Блок памяти

5.4 Блок синхронизации и контроля

5.5 Блок обработки и управления

6. Разработка печатного узла

6.1 Выбор материала печатной платы

6.2 Выбор типа печатной платы

6.3 Выбор класса точности

6.4 Выбор метода изготовления печатной платы

7. Расчеты конструкции

7.1 Конструкторско-технологический расчет печатной платы

7.2 Электрический расчет печатной платы

7.3 Расчет печатной платы на вибропрочность

7.4 Расчет теплового режима

7.5 Расчет показателей надежности

8. Проектирование печатных плат в САПР P-CAD

9. Технология изготовления печатных плат

9.1 Химический метод

9.2 Электрохимический метод

9.3 Комбинированный метод

10. Технология поверхностного монтажа

10.1 Типы SMT сборок

10.2 Установка компонентов на плату

10.3 Нанесение припойной пасты

10.4 Пайка SMT компонентов

11. Охрана труда

12. Экономическое обоснование

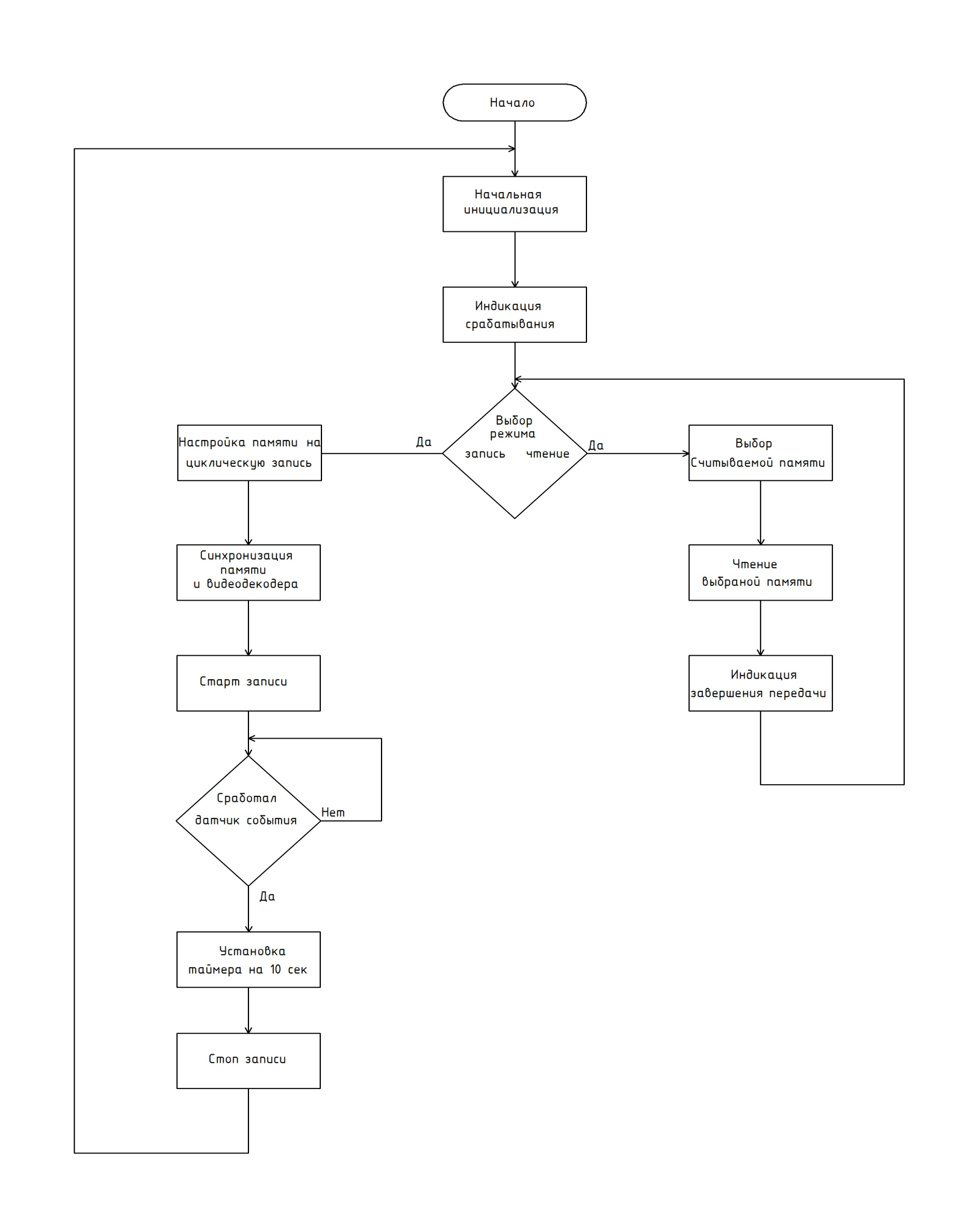

13. Разработка алгоритма работы устройства

Выводы

Литература

ВВЕДЕНИЕ

По данным приведенным департаментом ГАИ Министерства внутренних дел Украины, на дорогах страны происходит более 500 ДТП в сутки. Что примерно равно цифре 180-190 тис. ДТП в год.

Количество автомобилей на дорогах стремительно увеличивается с каждым днем. В сегодняшних условиях даже опытный и аккуратный водитель не застрахован от ДТП, которое может произойти не по его вине. К сожалению, установить истинную картину ДТП и определить меру вины участников происшествия бывает вовсе непросто. Не всегда есть очевидцы происшествия, которые не только согласятся дождаться прибытия инспектора, но и дадут правдивые показания. Из-за этого водителю, пострадавшему в ДТП, очень часто не удается доказать свою невиновность.

Ни для кого не секрет, что выявление сотрудниками ГИБДД виновника ДТП процесс длительный, и зачастую не соответствует действительности. А если учесть тот факт что каждый 20-тый нарушитель скрывается с места происшествия, то иногда и вообще не разрешимый.

Решить вопрос об объективном и своевременном выявлении правонарушителя в данной ситуации помогла бы оперативная видеосъемка, которая осуществляется непосредственно из машины участника движения. При этом не обязательно иметь запись всего пути следования машины, а только запись самой аварии и небольшого промежутка времени перед ней.

Исходя из этого, разработка автомобильной системы видеонаблюдения является очень актуальной на сегодняшний день темой.

Кроме основной области применения устройство может использоваться для повышения безопасности транспортного средства.

Устройство, разрабатываемое в данном проекте, должно быть работать от питания в 12В, иметь компактные размеры, а также обеспечивать циклическую видеозапись в цифровом формате во встроенную ОЗУ

АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ

Исходя из особенностей проектирования прибора и специфики области его применения, рассмотрим основные критерии, которые будут влиять на разработку устройства измерения качества электроэнергии в сетях 220В (далее - устройства).

К основным критериям устройства следует отнести

Повышенную надежность и помехозащищенность

Малые габариты

Относительную дешевизну устройства

Для реализации хорошей надежности и помехозащищенности необходимо обеспечить штатный режим всех узлов и соединений данного устройства, а также конструктивно реализовать защиту прибора от вредных воздействий окружающей среды.

Для получения малых габаритов и обеспечения дешевизны устройства следует использовать широко распространенные типы ИМС а также, по возможности, унифицированные типоразмеры корпусов резисторов, конденсаторов и диодов.

2. СРАВНЕНИЕ С АНАЛОГАМИ

На сегодняшний день на рынке существует большое разнообразие автомобильных систем видеонаблюдения. Их отличие друг от друга заключается в:

- количестве обрабатываемых потоков видео;

- частоте кадров записываемого видео материала;

- объеме памяти для записи видео материала ;

- функциональных возможностях;

- условиях эксплуатации;

- габаритных размерах;

- сложности использования;

Среди всех аналогов, наиболее удовлетворяющим техническому заданию, является автомобильная система видео наблюдения DRS-1100 производства XDriven. Ниже приведены его технические характеристики. [1]

- Напряжение питания: 12…24 В.

- количество обрабатываемых потоков видео 1.

- Съемная карта памяти SD объемом от 512Мб до 4 Гб.

- возможные разрешения видео кадра 320 х 240, 640 х 480, 1280 х 960.

- Диапазон рабочих температур от 0 до +50 С.

- Размеры печатной платы: 127 х 51 х 25 мм.

Рассмотрим функциональные возможности данного аналога.

После инициализации видео камеры устройство начинает запись видео материала. Запись может производиться с разным разрешением, и частотой видео кадров. Стандартная частота кадров 5к/с, может настраиваться от 1к/с до 30к/с. Видео разрешение тоже может изменятся в трех режимах ( 320 х 240), (640 х 480), (1280 х 960). Запись производится на съемную карту памяти SD объемом от 512Mб до 4Гб в формате MPEG4. В устройстве имеется 2 кнопки. Первая кнопка отвечает за включение устройства. Вторая кнопка отвечает за фиксацию события. Предусмотрена возможность синхронизации с ПК, для снятия видео информации или установки дополнительных настроек.

Преимущества разрабатываемого устройства по сравнению с DRS-1100 заключаются в следующем:

Четыре потока обрабатываемого видео;

Наличие индикатора события;

Возможность считывания на выбор данных от любой из четырех видео камер;

Запись видео материала 10 секунд после происхождения события.

У разрабатываемого устройства есть и недостатки по сравнению с DRS-1100, но при этом оно полностью удовлетворяет техническому заданию.

3. РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ

Согласно техническому заданию устройство должно выполнять следующие функции:

Обеспечивать обработку четырех потоков видео в режиме реального времени.

Разрешение записываемого материала 640 х 480.

Циклическую запись видео материала.

Запись видео материала не менее 30с.

Исходя из требований изложенных выше, функционально проектируемое устройство можно разделить на следующие блоки:

- блок видеокамер;

- блок оцифровки аналоговых видео сигналов;

- блок памяти;

- блок микроконтроллера;

- блок датчиков;

- блок управления;

- блок индикации;

Каждый блок должен выполнять определенные функции и находиться во взаимосвязи с центральным процессором либо передавая ему данные, либо получая от него команды управления или данные.

Рассмотрим функции, которые должен выполнять каждый блок структурной схемы ДК31.424313.001 Э1.

3.1 Блок видеокамер

Блок должен обеспечивать непрерывную съемку видео материала с разрешением не менее 640 х 480. Угол обзора каждой камеры должен быть не менее 70°.

3.2 Блок оцифровки аналоговых видеосигналов

Должна обеспечивать оцифровку четырех аналоговых видео сигналов в режиме реального времени. А также обеспечивать последующую передачу оцифрованных сигналов непосредственно в встроенную ОЗУ

3.3 Блок памяти

Блок памяти должен поддерживать циклическую запись четырех потоков оцифрованного видео материала в режиме реального времени, а также иметь достаточный объем для записи 30 секунд видео с разрешением не менее 640 х 480.

3.4 Блок синхронизации и контроля

Данный блок осуществляет синхронизацию устройства. Также он должен принимать информацию, поступающую со всех датчиков, обрабатывать ее и производить управление всем устройством в целом.

3.5 Блок управления

Данный блок должен обеспечивать управление при начальной инициализации и перенастройке контроллера, а также обеспечить переключение при выборе считываемого материала.

4. ВЫБОР ЭЛЕМЕНТНОЙ БАЗЫ

4.1 Выбор дискретных компонентов

Для применения в разрабатываемом устройстве были выбраны SMD-компоненты мощностью до 0,25 Вт. Выбор был сделан, исходя из соображений достаточной надежности, точности и низкой общей стоимости прибора. SMD-компоненты в достаточной степени удовлетворяют вышеприведенным требованиям и являются одной из наиболее распространенных марок резисторов, что сыграло решающую роль при их выборе. Другие дискретные компоненты выбраны исходя из аналогичных соображений.

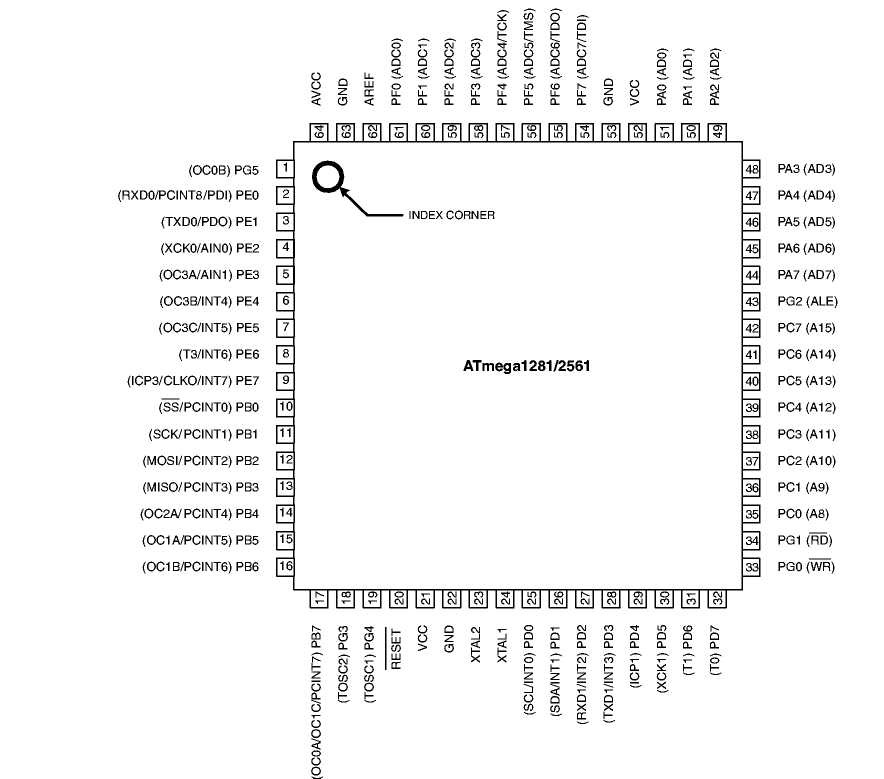

4.2 Выбор микроконтроллера

Необходимо подобрать микроконтроллер, который удовлетворяет условию ТЗ. Выберем микросхемы, которые подходят для сравнения, и составим таблицу параметров. К рассмотрению приняты такие параметры как:

- количество линий ввода вывода;

- объём ОЗУ (RAM);

- объём ПЗУ;

- потребляемый ток;

- максимальное напряжение питания.

Параметры подходящих микросхем приведены в таблице 3.1 .

Таблица 4.1

Параметры выбираемых микросхем. [2]

|

Микроконтроллер (производитель) |

Параметры |

||||

|

I>ПОТ>, мА |

Линии ввода- вывода |

Объём ОЗУ, байт |

Объём ПЗУ, кБ |

|Е>П>|, В |

|

|

80C31(Philips) |

20 |

32 |

128 |

1 |

5 |

|

ATmega1281(Atmel) |

15 |

54 |

8192 |

4 |

5 |

|

AT89C51(Atmel) |

15 |

32 |

128 |

4 |

5 |

|

Весовой коэффициент b>i> |

0.15 |

0.35 |

0.15 |

0.25 |

0.1 |

Необходимо выбрать одну из этих микросхем, причем наиболее подходящую. Для этого воспользуемся методом выбора элементов по матрице параметров.[3]

Запишем матрицу параметров:

Параметры в матрице X должны соответствовать такому виду, чтобы большему значению параметра соответствовало лучшее качество ИС. Параметры, не удовлетворяющие такому условию (I>ПОТ>, Е>П>) пересчитываются по такой формуле:

,(4.1)

,(4.1)

Пересчитав эти параметры, получаем такую матрицу Y:

После этого параметры матрицы Y нормируют по такой формуле:

,

(4.2)

,

(4.2)

В результате нормирования получим матрицу A (в ней есть обязательно хотя бы один нуль). Матрица А имеет такой вид:

Для обобщенного анализа системы параметров элементов вводят оценочную функцию:

,(4.3)

,(4.3)

где

(см. таблицу 3.1).

(см. таблицу 3.1).

Определим эти оценочные функции (приведем их в матричном виде):

По полученным значениям оценочной функции можно сказать, что микроконтроллер ATmega1281(Atmel) наилучший из всех рассматриваемых (ему соответствует минимальное значение оценочной функции). Его и будем применять в схеме.

4.3 Выбор видео декодера

Выполним сравнение микросхем и осуществим выбор наиболее подходящего для условий, заданых в ТЗ. К рассмотрению приняты такие параметры как:

- количество обрабатываемых сигналов;

- потребляемый ток;

- максимальное напряжение питания.

Наиболее распространенными видеодекодерами с необходимыми параметрами являются:

SAA7111A

SAA7144HL1

ADV7180

Параметры этих микросхем приведены в таблице 3.2

Таблица 4.2

Параметры выбираемых микросхем. [4]

|

Датчик температуры |

Параметры |

||

|

Кол-во обр. сигналов |

I>ПОТ>, мА |

|Е>П>|, В |

|

|

SAA7111A |

1 |

75 |

3.3 |

|

SAA71144HL1 |

4 |

300 |

3.3 |

|

ADV7180 |

1 |

75 |

3.3 |

|

Весовой коэффициент b>i> |

0,5 |

0,1 |

0,4 |

Необходимо выбрать одну из этих микросхем, причем наиболее подходящую. Для этого воспользуемся методом выбора элементов по матрице параметров.

Запишем матрицу параметров:

Параметры в матрице X должны соответствовать такому виду, чтобы большему значению параметра соответствовало лучшее качество ИС. Параметры, не удовлетворяющие такому условию (I>ПОТ>, Е>П>) пересчитываются по формуле (4.1).

Пересчитав эти параметры, получаем такую матрицу Y:

После этого параметры матрицы Y нормируют по формуле (4.2).

В результате нормирования получим матрицу A (в ней есть обязательно хотя бы один нуль).

Матрица А имеет такой вид:

Для обобщенного анализа системы параметров элементов вводят оценочную функцию, рассчитываемую по формуле (4.3):

Определим эти оценочные функции (приведем их в матричном виде):

По полученным значениям оценочной функции можно сказать, что микросхема видеодекодера SAA7144HL1 наилучшая из всех рассматриваемых (ей соответствует минимальное значение оценочной функции). Её и будем применять.

Остальные элементы принципиальной схемы выбираются аналогичным образом.

4.4 Выбор стабилизатора напряжения

Также нам необходима микросхема стабилизации напряжения. Выполним сравнение микросхем и осуществим выбор наиболее подходящих для наших условий. К рассмотрению приняты такие параметры как:

- максимальный выходной ток ток;

- максимальное напряжение питания.

- отклонение выходного напряжения он номинального

- количество выовдов

Параметры этих микросхем приведены в таблице 4.4.

Таблица 4.4

Параметры выбираемых микросхем.

|

Стабилизатор напряжения |

Параметры |

|||

|

Количество выводов, N |

Макс выходной ток Io/А |

Макс напряжение питания Uo/В |

Макс отклонение Uвых/В |

|

|

К1156ЕК5А |

5 |

3 |

40 |

0.2 |

|

LM7805 |

3 |

1 |

20 |

0.25 |

|

LM2596 |

5 |

3 |

40 |

0.25 |

|

Весовой коэффициент b>i> |

0,1 |

0,3 |

0,3 |

0,3 |

При составлении таблицы использовались источники [3,4].

Наша задача выбрать одну из этих микросхем, причем наиболее нам подходящую. Для этого воспользуемся методом выбора элементов по матрице параметров. Запишем матрицу параметров:

Параметры в матрице X должны соответствовать такому виду, чтобы большему значению параметра соответствовало лучшее качество ИС. Параметры, не удовлетворяющие такому условию (N, Uвых,) пересчитываются по такой формуле:

,

(4.1)

,

(4.1)

Пересчитав эти параметры, получаем такую матрицу Y:

После этого параметры матрицы Y нормируют по такой формуле:

,

(4.2)

,

(4.2)

В результате нормирования получим матрицу A (в ней есть обязательно хотя бы один нуль).

Матрица А имеет такой вид:

Для обобщенного анализа системы параметров элементов вводят оценочную функцию:

,

(4.3)

,

(4.3)

при этом

(см. таблицу ).

(см. таблицу ).

Определим эти оценочные функции (приведем их в матричном виде):

По полученным значениям оценочной функции можно сказать, что стабилизатор напряжения К1156ЕК5А наилучший из всех рассматриваемых (ему соответствует минимальное значение оценочной функции). Его и будем применять в качестве элемента схемы.

Остальные элементы принципиальной схемы выбираются аналогичным образом.

Выбор микросхемы памяти

Микросхема памяти должна обладать следующими характеристиками:

- иметь емкость для записи 30с видео материала с частотой кадров 25к/с, и разрешением 640 х 480 точек.

- иметь возможность циклической записи.

Таким требованиям отвечают микросхемы NAND Flash-памяти. Эти микросхемы имеют странично-блочную организацию и последовательный доступ к данным в пределах одной страницы. Такая организация больше всего подходит для хранения больших массивов данных, тем более что объем памяти этих микросхем достигает 8 Гбит (1 ГБайт). На основе этих микросхем построены все известные карты памяти. Объем памяти на один видео канал разрабатываемого устройства высчитывается по формуле

где:

S>кадра> – размер кадра;

I>цветн >– количество бит цветности;

N>к/с >– количество кадров в секунду;

t> >– общие время записи;

Y ≈ 230 Мбайт

Наиболее распространенные микросхем емкостью 2Гбита, (256Мбайт) производят фирмы Samsung и Hynix. Samsung микросхема К9F2G08U0A, и Hynix-микросхема HY27UF082G2M. Обе микросхемы являются абсолютно идентичными по своим характеристикам, поэтому выбираем микросхему с наиболее приемлемой ценой фирмы Hynix.

5. РАЗРАБОТКА СХЕМЫ ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ

Схема электрическая принципиальная устройства автомобильной системы видео наблюдения ДК31.424313.001 Э3 должна выполнять все функции, изложенные в техническом задании к данной работе. Исходя из этого просматриваются некоторые блоки, выполняющие свои функции и находящиеся во взаимосвязи между собой.

Основой устройства является микроконтроллер ATmega1281 фирмы «Atmel». Для оцифровки видео сигналов используется 4-х канальный видеодекодер SAA7144HL1. Устройство питается от внешнего нестабилизированного источника питания постоянного тока +12В номинальным током не менее 0,5А.

5.1 Схема питания

Схема питания выполнена на стабилизаторах напряжения К1156ЕК5 (DA1), который преобразовывает напряжение «плюс 12В» в напряжение «плюс 5В», и стабилизаторе IRU1117-33 который преобразовывает напряжение «плюс 5В» в напряжение «плюс 3,3В». Также в схему питания включен конденсатор C1, C29, C30, C31 для борьбы с высокочастотными и низкочастотными помехами.

5.2 Оцифровка видеосигнала

Оцифровка видео сигнала будет производиться с помощью 4-х канального видеодекодера SAA7144HL1. Поскольку видеокамеры будут расположен за пределами печатной платы, то количество проводников подключаемых к ним должно быть минимальным. Данный видеодекодер отвечает таким требованиям и при подключении используется по одной линии на канал. Для нормальной роботы видеодекодера необходим кварцевый резонатор.

Кварцевый резонатор ZQ1 с частотой 25МГц, который тактирует работу видеодекодера. Он подключен между входами тактирования XTAL0 и XTAL1. Эти выводы являются соответственно входом и выходом инвертирующего усилителя тактового генератора. Емкости конденсаторов C10 и С11 , подключаемых между выводами резонатора и общим проводом, зависят от типа резонатора. Для кварцевого резонатора необходимы конденсаторы емкостью 10пФ. Оцифрованный сигнал подается на четыре 8-и битных порта. Каждый порт соответствует отдельному сигналу.

5.3 Блок памяти

В данном устройстве блок памяти представляет собой 4-и ИМС Hynix HY27UF082G2M которые напрямую подключаются к портам микроконтроллера и видеодекодера для управления, и записи информации соответственно.

5.4 Блок синхронизации и контроля

На этот блок возложена основная работа устройства, и он состоит из микроконтроллера ATmega1281 (DD6) и разъема ХP2 к которому подключаются датчики и кнопки управления. Рассмотрим элементы необходимые для нормальной работы микроконтроллера.

Кварцевый резонатор ZQ2 с частотой 16 МГц, который тактирует работу микроконтроллера. Он подключен между входами тактирования XTAL1 и XTAL2. Эти выводы являются соответственно входом и выходом инвертирующего усилителя тактового генератора. Емкости конденсаторов C32 и С33 , подключаемых между выводами резонатора и общим проводом, зависят от типа резонатора. Для кварцевого резонатора необходимы конденсаторы емкостью 30пФ.

Как правило, устройства, использующие микроконтроллеры, должны начинать работу при включении питающего напряжения. Для установки внутренних регистров в исходное состояние на вывод 1 (RST) необходимо подать единичный импульс длительностью не менее 16 периодов тактовой частоты. В данной схеме начальный сброс микроконтроллера выполняется нажатия кнопки RST, которая подключена к разъему XP2

Для ввода некоторой информации от пользователя самым простым способом является клавиатура. При этом заказывать специализированную клавиатуру для каждого отдельного устройства достаточно дорого. В таком случае наиболее простой способ составить из отдельных кнопок необходимую клавиатуру. При этом обработка нажатий кнопок ведется с помощью микроконтроллера. Существует несколько основных способов обработки нажатий клавиатуры – по прерыванию или периодически опрашивая клавиатуру. Обработку по прерыванию удобно использовать, когда нажатие кнопки будет редким, не основным действием пользователя. В этом случае такая обработка нажатия позволяет микроконтроллеру выполнять свою основную задачу, не «отвлекаясь на проверку клавиатуры», а при нажатии кнопки переходить на обработку нажатия и затем вновь возвращаться к основной программе. Если же клавиатура используется для ввода некоторой последовательности информации, которая затем обрабатывается (как в калькуляторе), то имеет смысл проводить постоянный опрос клавиатуры. Поскольку данное устройство относится ко второму типу, то опрос клавиатуры будет происходить периодическим считыванием порта.

Разъем к которому подключены кнопки и датчики напрямую подключен к портам микроконтроллера.

Кнопки будут использоваться для начального сброса RESET, для старта записи и передачи, а также для выбора необходимой передаваемой информации.

6. РАЗРАБОТКА ПЕЧАТНОГО УЗЛА

6.1 Выбор материала печатной платы

Печатной платой (ПП) называется материал основания, вырезанный по размеру, содержащий необходимые отверстия и, по меньшей мере, один проводящий рисунок. Материал для печатной платы должен обладать следующими свойствами [8]:

- иметь минимальные ε, tgδ, TKp, ТКε;

- для стабильной работы и исключения паразитных емкостей p и Unp максимум;

- ТКЛР печатной платы близок к ТКЛР меди;

- теплопроводность и теплоемкость должны быть максимальны для отвода тепла от печатных медных проводников;

- стойкость к химическим, внешним воздействиям;

- высокие механические свойства (твердость, прочность на изгиб, сжатие, растяжение, вибростойкость);

- допускать возможность обработки резанием и штамповкой;

- сохранять свои свойства при воздействии климатических факторов, а также в процессе создания рисунка схемы и пайки.

Для изготовления печатных плат используются слоистые диэлектрики, лакированные электролитической медью. К материалам для печатных плат предъявляются следующие требования:

Они должны обладать высокой термостойкостью (260С в течение 5-20с) и малой влагопроницаемостью (0,2%-0,8%);

Поверхностное сопротивление при 40С должно быть не менее 104 МОм.

Чистота меди должна быть не менее 99,5%;

Шероховатость не хуже 0,4 мкм.

Основными материалами для изготовления печатных плат являются:

- гетинакс;

- стеклотекстолит.

Гетинакс и стеклотекстолит фольгированные представляют собой слоистые прессованные пластики, изготовленные на основе бумаги (гетинакс) или ткани из стеклянного волокна (стеклотекстолит), пропитанные термореактивными смолами и облицованные с одной или двух сторон медной электролитической фольгой.

Часто для изготовления печатных плат используют стеклотекстолит фольгированный травящийся, который представляет собой листовой прессованный слоистый пластик, изготовленный из стеклоткани, пропитанной искусственной термореактивной смолой и облицованный с одной или двух сторон электролитической фольгой с гальваностойким покрытием или медной электролитической оксидированной фольгой. Он предназначен для изготовления многослойных печатных плат методом металлизации сквозных отверстий.

В качестве материала для изготовления ПП выбираем стеклотекстолит СФ-2-35-1.5 ГОСТ 10316-88 он уверенно выдерживает перепады температур, вибрационные нагрузки, климатические удары (в отличие от гетинакса, который со временем имеет свойство расслаиваться):

- толщина фольги – 35 мкм;

- толщина основания (стеклотекстолита) - 1.5 мм.

6.2 Выбор типа печатной платы

Печатные платы с гибким и жестким основанием по конструкции делятся на такие типы [8]:

- односторонние;

- двусторонние;

- многослойные;

- гибкие;

Для создания устройства целесообразно использовать двустороннюю печатную плату с металлизированными монтажными и переходными отверстиями. Этот тип плат характеризуется высокими коммутационными свойствами, повышенной прочностью соединения вывода навесного элемента с проводящим рисунком платы.

Применение двусторонних плат позволяет облегчить трассировку, оптимально разместить элементы навесного монтажа. Уменьшить габариты платы, следовательно, уменьшить расход материала платы, обеспечить надежное соединение.

Поэтому изготавливаемая печатная плата будет именно двухсторонней платой.

6.3 Выбор класса точности

По плотности монтажа ПП делятся на 5 классов точности. Печатные платы 1-го и 2-го класса точности наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную плотность монтажа. Печатные платы 3-го, 4-го, 5-го класса точности требуют использования высококачественных материалов, инструмента и оборудования [3].

Проектируемое устройство должно иметь небольшие габаритные размеры, плотность монтажа должна быть достаточно высокой. В тоже время на печатной плате необходимо расположить не очень большое количество элементов, поэтому не следует делать монтаж очень плотным. Наиболее распространенным классом точности для устройств подобного типа является класс 4, поэтому и для данной печатной платы выбран этот класс точности.

3-й класс точности предусматривает следующие ограничения:

Плотность монтажа – высокая;

Минимальная ширина проводника – 0,15 мм;

Расстояние между краями соседних элементов не менее 0,15 мм;

Предельные размеры печатной паты – до 170÷240 мм;

Для вычерчивания взаимного расположения печатных проводников, контактных площадок, монтажных отверстий, переходных отверстий, используется координатная сетка прямоугольной системы координат. Шагом координатной сетки до 1 января 1998 года был шаг 2,5 мм; дополнительным – 1,25; 0,625 мм. С 1 января 1998 г. для размещения соединений на ПП основным шагом координатной сетки является шаг 0,50 мм в обоих направлениях. Если координатная сетка с номинальным шагом 0,50 мм не удовлетворяет требованиям конкретной конструкции, то должна применяться координатная сетка с основным шагом 0,05 мм. Для конкретных конструкций, использующих элементную базу с шагом 0,625 мм, допускается применение шага координатной сетки 0,625 мм. Шаг координатной сетки выбирают в соответствии с шагом большинства ЭРИ, устанавливаемых на ПП. Если есть необходимость применить шаг координатной сетки, который отличается от основных шагов, то он должен быть кратным основным шагам.

Предпочтительными являются следующие шаги координатной сетки:

n · 0,05 мм, где n = 5, 10, 15, 20, 25;

n · 0,50 мм, где n = 1, 2, 5, 6, 10.

Допустимые шаги координатной сетки – дюймовые шаги, которые применяют в конструкции ПП, использующих ЭРИ с шагом, кратным 2,54 мм:

n · 2,54 мм;

n · 0,635 мм.

Шаг большинства используемых ЭРИ кратный 1.25 мм, поэтому основной шаг координатной сетки будет выбран 1.25 мм.

6.4 Выбор метода изготовления печатной платы

Существует несколько методов изготовления ДПП:

1. Химический метод изготовления ПП. При этом методе рисунок образуется путем удаления проводящего слоя с участков поверхности. Для этого на медную фольгу наносят рисунок схемы, а незащищенные участки удаляют.

Преимущества метода:

- высокая разрешающая способность;

- короткий технологический процесс;

- высокая отработанность.

Недостатки:

- большие потери меди;

- отсутствие металлизации отверстий;

- наличие бокового подтравливания.

2. Электрохимический метод изготовления ПП основан на избирательном осаждении меди на нефольгированный диэлектрик.

Преимущества метода:

- высокая надежность сцепления проводников и металлизированных отверстий.

Недостатки:

- низкая скорость осаждения.

3. Комбинированный метод. Сочетает в себе преимущества химического и электрохимического методов. В данном методе печатная плата изготавливается из фольгированного диэлектрика, рисунок вытравливается химическим методом с последующей металлизацией отверстий электрохимическим методом.

Исходя из выше изложенного, комбинированный метод наиболее подходит для изготовления печатной платы, как метод, сочетающий в себе преимущества двух предыдущих.

7. РАСЧЕТЫ КОНСТРУКЦИИ

7.1 Конструкторско-технологический расчет печатной платы

1. Определим минимальную ширину печатного проводника по постоянному току для шины питания (ШП) и шины земли (ШЗ) [3]:

,(7.1.1)

,(7.1.1)

где I>max> – максимально допустимый суммарный ток, протекающий по ШЗ и ШП;

j>доп> – допустимая плотность тока, для печатных плат, изготовленных комбинированным методом (j>доп >= 48 А/мм2);

t>пр.> – толщина проводника, которая определяется так:

,(7.1.2)

,(7.1.2)

где h>Ф> – толщина фольги (0,035 мм);

h>ГМ> – толщина слоя гальванически осажденной меди (0,055мм);

h>ХМ> – толщина слоя химически осажденной меди (0,0065мм);

0,035+0,055+0,0065=0,0965

(мм)

0,035+0,055+0,0065=0,0965

(мм)

Максимально допустимый ток I>max> определяется как сумма токов потребления всех ИМС данного печатного узла.

Максимальный ток потребления печатного узла берем из таблицы 7.1.1

Таблица 7.1.1

Потребление тока

|

ИМС |

Ток потребления, мА |

Количество ИМС |

Суммарный ток потребления, мА |

|

ATmega1281 |

15 |

1 |

15 |

|

SAA7144HL1 |

300 |

1 |

300 |

|

HY27UF082G2M |

30 |

4 |

120 |

|

Максимальный ток потребления всего печатного узла |

435 |

2. Определим минимальную ширину проводника с учетом допустимого падения напряжения на нем:

,(7.1.3)

,(7.1.3)

где ρ – удельное сопротивление

проводника (0,0175

);

);

– длина самого длинного печатного

проводника на ПП (153,1мм)

– длина самого длинного печатного

проводника на ПП (153,1мм)

U>доп.> – допустимое падение напряжения на печатном проводнике

3. Определим номинальный диаметр монтажного отверстия:

,(7.1.4)

,(7.1.4)

где d>е >– диаметр вывода элемента, d>е>= 0,4 (мм), выбранный

согласно ГОСТ 10317-79.

d>но> – нижняя граница между минимальным диаметром отверстия и максимальным диаметром вывода, (d>но.м.>= 0,1 мм для монтажных отверстий и d>но.п.>= 0,18 мм – для переходных отверстий)

r>м> = 0,1 мм.

В результате, для монтажных отверстий получаем

Для переходных отверстий (формула 2.3):

4. Определим диаметр контактных площадок.

Где h>ф >= 0,035 мм

D>1min >– минимальный эффективный диаметр площадки:

где b>ПО> – расстояние от края отверстия до края площадки, b>m> = 0,1 мм;

δ>д >- погрешность размещения центра отверстия, δ>д >= 0,05 мм;

δ>р> - погрешность размещения контактных площадок, δ>р> = 0,05 мм

d>max >– максимальный диаметр монтажного отверстия:

где Δd – допуск на отверстие, Δd = 0,05;

Тогда

Максимальный диаметр контактной площадки:

5. Определим ширину проводников.

Минимальная ширина проводников:

где b>1min>= 0,15 мм, по ГОСТ 23751-86 для печатных плат 4-го класса точности

h>ф >= 0,035 мм

Максимальная ширина проводников:

6. Определим минимальное расстояние между элементами проводящего рисунка.

Минимальное расстояние между проводником и контактной площадкой:

где

L>0> – расстояние между центрами двух элементов L>0> = 1,524 мм;

>l> – допуск на размещение проводников >l >= 0,03 мм;

Остальные параметры были вычислены раньше:

D>max> = 1,242 мм

δ>p >= 0,05 мм

δ>1> = 0,05 мм

b>max> = 0,2425мм

Имеем,

Минимальное расстояние между центрами двух контактных площадок:

Минимальное расстояние между центрами двух проводников:

Расчеты показывают, что расстояние между КП, а также проводником и КП соответствует 4-му классу точности.

7.2 Электрический расчет печатной платы

1. Определим допустимое падение напряжения на печатном проводнике [3]:

,(7.2.1)

,(7.2.1)

где ρ – удельное сопротивление

фольги (0,0175

);

);

І>max> – максимальный ток, протекающий в печатном проводнике (100 мА);

b>пр.> – ширина печатного проводника (0,25мм);

т>пр> – толщина печатного проводника (0,0965мм);

,

,

2. Определим мощность потерь в ПП:

,(7.2.2)

,(7.2.2)

где f – частота, на которой проводится расчет (1 Гц);

Е>п> – напряжение питания схемы (+5 В);

tgδ – тангенс угла диэлектрических потерь материала (0,002);

С – собственная емкость ПП, мкФ:

,

(пФ)(7.2.3)

,

(пФ)(7.2.3)

где ε – диэлектрическая проницаемость материала ПП (ε>ст>=5,5);

F – площадь металлизации

4816

(мм2)

4816

(мм2)

h>ПП> – толщина ПП (1,5 мм).

3. Определим паразитную емкость между двумя соседними печатными проводниками, расположенными на одной стороне ПП:

,

(7.2.4)

,

(7.2.4)

где l>пер> – длина проводников, параллельных между собой и расположенных на одной стороне ПП (153,1мм)

S – расстояние между краями проводников (1,25мм);

4. Определим паразитную индуктивность шины питание и шины земля:

(мкГн) (7.2.5)

(мкГн) (7.2.5)

где l – длина шины, мм

Таким образом, разработанная ПП удовлетворяет заданным условиям, так как полученные расчетные значения электрических параметров не превышают допустимых значений для двусторонних печатных плат.

7.3 Расчет вибропрочности

Данный расчет проводится с целью определения степени влияния вибраций и перегрузок, которые воздействуют на элементы печатного узла. При расчете на вибропрочность в качестве расчетной схемы принимается упрощенная модель в виде прямоугольной пластины размерами сторон a*b постоянной толщины h с равномерным распределением массы элементов по всей пластине, тип закрепления – опирание по 4-м сторонам [9]

Данные для расчета:

материал печатной платы – СФ-2-35-1,5 ГОСТ 10316-78

габаритные размеры платы – 95 х 95 х 1,5мм.

масса элементов на плате – 18,4 гр.

коэффициент перегрузки – 2.

частота вибрации 50 Гц.

параметры стеклотекстолита:

а) предел текучести –

;

;

б) модуль Юнга –

;

;

в) коэффициент Пуассона –

;

;

г) коэффициент затухания –

;

;

д) удельный вес –

;

;

э) удельная плотность –

;

;

е) коэффициент запаса прочности

–

.

.

1. Массу печатаной платы можно рассчитать по такой формуле:

(7.3.1)

(7.3.1)

где - плотность стеклотекстолита (=2050 кг/м3), а*b*h – размеры печатной платы (берутся из чертежа печатной платы).

Пользуясь формулой (7.1) рассчитаем массу нашей печатной платы:

(кг).

(кг).

2. Определим коэффициент влияния (он учитывает массу ЭРЭ на печатной плате) пользуясь следующим выражением:

(7.3.2)

(7.3.2)

где m>Э> – суммарная масса всех ЭРЭ на печатной плате, m>Э>=18,4 г.

Рассчитаем К>В >по формуле (7.2):

3. Далее следует определить собственную частоту колебаний печатной платы:

(7.3.3)

(7.3.3)

(7.3.4)

(7.3.4)

где D – цилиндрическая жесткость, определяется по формуле:

Е – модуль Юнга (Е=3.02*1010 Па);

- коэффициент Пуассона (=0.22).

Подставим эти значения в формулу (7.4):

(Н*м);

(Н*м);

Определим , считая, что плата опирается по четырем сторонам:

;

;

=*g, где g – ускорение свободного падения (g=9.81).

Теперь подставим все найденные значения в выражение (6.3.3) и найдем собственную частоту колебания печатной платы:

(Гц).

(Гц).

Практика показала, что если f>c>>250 Гц, то конструкция абсолютно жесткая. Делаем вывод, что устройство не нуждается в дополнительных опорах, амортизаторах или других элементах, необходимых для уменьшения перегрузок при действии вибрации.

7.4 Расчет теплового режима

Максимальную мощность рассеивает стабилизатор напряжения IRU1117-33CY.

На данной микросхеме падение напряжения составляет 2 В и протекает суммарный ток потребления всей схемы – 415 мА.

Определим выделяемую мощность:

(Вт)

(Вт)

Из документации:

допустимая температура кристалла

микросхемы:

;

;

сопротивление кристалл/корпус

;

;

сопротивление корпус/среда

.

.

Для расчёта возьмем температуру

окружающей среды

.

.

Рассчитаем температуру кристалла [9]:

(7.4.1)

(7.4.1)

Данная температура является допустимой для работы микросхемы.

Поскольку корпус этой микросхемы – ТО220, который может рассеивать мощность до 1500 мВт, и установка микросхемы является такой, при которой корпус будет рассеивать мощность в штатном режиме работы – делаем вывод, что для такой ИМС радиатор не нужен.

7.5 Расчет показателей надежности

Одна из важнейших задач конструирования – разработка РЭА, ЭВМ и систем, обладающих высокой экономической и технической эффективностью, которая в значительной степени определяется их надежностью [3].

Надежность – это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования (ГОСТ 27.002-83). Если ЭВА отвечает всем эксплуатационным требованиям, то она считается надежной. Выделяют два основных вида надежности:

– техническая – это надежность на соответствие ТУ и определяется в заводских условиях для всех изделий;

– эксплуатационная – надежность данного элемента в условиях эксплуатации с учетом режимов работы, местных условий и квалификации обслуживающего персонала. Основными свойствами этого типа надежности являются безотказность, ремонтопригодность, долговечность и сохраняемость.

Основными показателями и характеристиками надежности являются:

P(t) – вероятность безотказной работы;

λ(t) – интенсивность отказов;

Т>ср.> – среднее время наработки до первого отказа;

Q(t) – вероятность отказа.

Целью расчета показателей надежности является определение численных значений основных показателей надежности по интенсивности отказов элементов.

Исходная характеристика надежности для элементов конструкции является интенсивность отказов, которая является функцией режима работы элемента, температуры окружающей среды и внешних воздействий.

,(7.5.1)

,(7.5.1)

где λ>ОЭ> – интенсивность отказа элемента при оптимальных условиях;

К>Н> – коэффициент электрической нагрузки, равный отношению рабочей нагрузки к оптимальной:

;(7.5.2)

;(7.5.2)

α>t> – температурный коэффициент, показывающий во сколько раз отличается интенсивность отказа элемента при данном К>Н> от интенсивности отказа при номинальных условиях :

;(7.5.3)

;(7.5.3)

α>b> – коэф. учитывающий влияние внешних воздейств. на надежность элемента

Таблица 6.5.1

Интенсивность отказов элементов печатной платы [10].

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Наименование элемента |

Тип элемента |

N |

λ>о.э>10-7, 1/ч |

К>н> |

a>t> |

a>b> |

N∙λ>о.э>.∙10-7 К>н>∙a>t>∙a>b> |

|

Диоды Шоттки |

1N5824 |

1 |

0,3 |

0,3 |

1,1 |

1 |

0,099 |

|

Конденсаторы |

Smd 0603 |

33 |

0,3 |

0,6 |

0,2 |

1 |

1,188 |

|

Резисторы |

Smd 0805 |

24 |

0,02 |

0,2 |

1,6 |

1 |

0,153 |

|

Микросхема |

K1156EK5 |

1 |

0,2 |

1 |

3 |

1 |

0,6 |

|

Микросхема |

IRU1117-33 |

1 |

0,2 |

1 |

3 |

1 |

0,6 |

|

Микросхема |

ATmega1281 |

1 |

0,2 |

1 |

3 |

1 |

0,6 |

|

Микросхема |

SAA7114HL1 |

1 |

0,2 |

1 |

3 |

1 |

0,6 |

|

Микросхема |

HY27UF082G |

4 |

0,2 |

1 |

3 |

1 |

2,4 |

|

Резонатор кварцевый |

KX-38 |

1 |

0,2 |

1 |

1 |

1 |

0,2 |

|

Резонатор кварцевый |

KX-3H |

1 |

0,2 |

1 |

1 |

1 |

0,2 |

|

Контакты разъема |

26 |

0,2 |

1 |

1 |

1 |

1 |

|

|

Печатная плата |

1 |

2 |

1 |

1 |

1 |

2 |

|

|

Пайка выводов |

498 |

0,005 |

1 |

1 |

1 |

2,49 |

В таблице 6.5.1. приведены справочные данные по интенсивности отказов для каждого элемента.

Обозначения в таблице:

N – количество элементов;

>о.э.> – интенсивность отказов элементов (1/ч);

К>н> – коэффициент нагрузки:

a>t> – температурный коэффициент;

a>b> – коэффициент воздействий внешней среды;

Для учета влияния режима работы

на интенсивность отказов ЭРЭ вводят

коэффициент нагрузки

.

.

Коэффициент нагрузки для диодов:

Коэффициент нагрузки для конденсаторов:

Коэффициент нагрузки для транзисторов:

Коэффициент нагрузки для микросхем:

Для ИС:

Коэффициент нагрузки для резисторов:

Для учета влияния теплового режима работы на интенсивность отказов ЭРЭ вводят температурный коэффициент a>t>

Влияния условий эксплуатации на интенсивность отказов учитывает коэффициент a>э>. Он характеризует отношение интенсивности отказов ЭА различного назначения к лабораторной интенсивности отказов.

Согласно техническому заданию, проектируемое устройство относится к стационарной наземной ЭВА и значение a>э> = 10

Из таблицы 6.5.1 определяем результирующую интенсивность отказов:

>р> = 20,13·10-7

Далее определим среднее время наработки до первого отказа

Затем определим вероятность безотказной работы в течении 1 года:

Тогда вероятность отказов Q(t) = 1-0,985 = 0,015

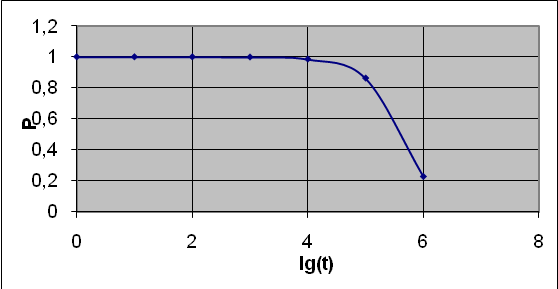

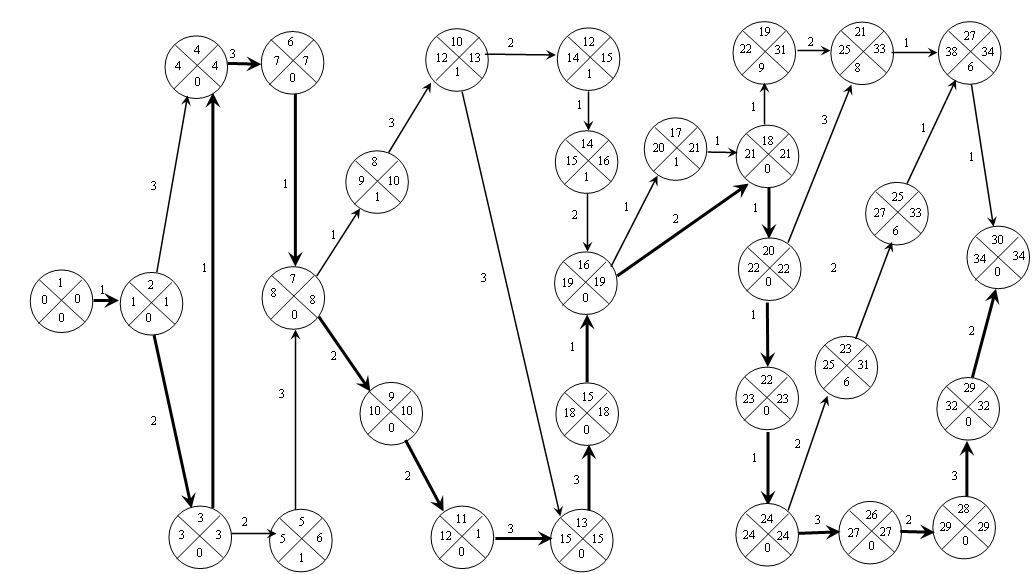

Построим график вероятности безотказной работы печатного узла в зависимости от времени работы:

|

t, час. |

10 |

102 |

103 |

104 |

105 |

106 |

107 |

|

P |

0,999853 |

0,999853 |

0,998528 |

0,985376 |

0,863018 |

0,229193 |

4,1·10-7 |

Рис.7.5.1 - График вероятности безотказной работы

Таким образом, после определения основных показателей надёжности, можем утверждать, что данное устройство является достаточно надёжным.

8. ПРОЕКТИРОВАНИЕ ПЕЧАТНЫХ ПЛАТ В САПР P-CAD

Р-САD выполняет полный цикл проектирования ПП, включающий в себя графический ввод схемы, «упаковку» (перенос) схемы на ПП, ручное размещение компонентов, ручную, интерактивную или автоматическую трассировку проводников, контроль ошибок в схеме и ПП и выпуск конструкторской и технологической документации. Применение сопутствующих программ позволяет выполнять моделирование схем и анализ паразитных эффектов, присущих реальным ПП, до их изготовления, что обеспечивает преимущества Р-САD по сравнению с другими САПР [11].

Система Р-САD 2001 предназначена для проектирования многослойных печатных плат (ПП) электронных устройств в среде Windows. Она состоит из четырех основных модулей: Р-САD Librаrу Маnаgеr (или Librarу Ехесutive), Р-САD Sсhеmаtiс, Р-САD РСВ, Р-САD Аutоrоutеrs и ряда вспомогательных программ.

Р-САD Librаrу Маnаgеr (или Librarу Ехесutive) — менеджер библиотек. Система Р-САD имеет интегрированные библиотеки, которые содержат графическую и текстовую информацию о компонентах. В графическом виде представлена информация о графике символов и корпусов компонентов; в текстовом виде — число секций в корпусе компонента, номера и имена выводов, коды логической эквивалентности выводов и секций и т.п. Утилита Librarу Ехесutive состоит из программы Librarу Маnаgеr, в которую включен ряд дополнительных команд, и редакторов символов компонентов Symbol Editor и их корпусов Раtеrn Editor.

Р-САD Sсhеmаtiс и Р-САD РСВ — графические редакторы схем и ПП. Графический редактор ПП Р-САD РСВ вызывается автономно или из редактора схем Р-САD Sсhеmаtiс. В Р-САD Sсhеmаtiс составляется список соединений схемы (Netlist), который загружается в Р-САD РСВ, и на поле ПП переносятся из библиотек изображения корпусов компонентов с указанием линий электрических соединений между их выводами — эта операция называется упаковкой схемы на ПП. После этого вычерчивается контур ПП, внутри него (вручную или в интерактивном режиме с помощью SРЕССТRА) размещаются компоненты и проводится трассировка проводников.

В Р-САD РСВ появилось много новых возможностей, позволяющих улучшить качество разработки ПП. К ним относятся средства обнаружения и удаления изолированных островков металлизации, автоматическая очистка зазоров в областях металлизации при прокладке через занятые ими области проводников и простановке переходных отверстий (ПО), возможность задания индивидуальных зазоров для разных проводников, классов проводников и проводников, находящихся на различных слоях или в различных областях расщепления металлизированных слоев на области для подключения нескольких источников питания отдельно аналоговой и цифровой «земли». ПО допускается размещать в любой точке ПП что облегчает разметку центров крепежных отверстий.

Аutoroutеrs. В состав Р-САD 2001 входят два автотрассировщика: простейшая программа QuickRoute и заимствованная из системы Ргоtе1 программа Shape-Based-Route. Вместе с поставляемой отдельно программой SРЕССТRА они вызываются из управляющей оболочки Р-САD РСВ, в которой производится настройка стратегии трассировки. Очень удобно, что информацию об особенностях трассировки отдельных цепей можно с помощью стандартных атрибутов ввести еще на этапах создания принципиальной схемы или ПП. К ним относятся атрибуты ширины трассы, типа ассоциируемых с ней ПО и их максимально допустимого количества, признак запрета разрыва цепи в процессе автотрассировки, признак предварительно разведен3ной и зафиксированной цепи.

Р-САD InterРlасе&РСS (Раmetric Constraint Solver) -DВХ-утилита данные в которую передаются из Р-САD Sсhеmаtiс с или Р-САD РСВ.

Модуль Раmеtric Соnstrаint Solver позволяет задать набор правил размещения компонентов, трассировки проводников и других правил разработки ПП на этапах создания принципиальной схемы и ранних этапах работы с печатными платами. Эти данные передаются в программы Shape-Based-Route и SРЕССТRА. При задании правил разработки ПП допускается использовать математические функции.

Модуль IntеrРlасе представляет собой интерактивное средство размещения компонентов (базовая программа Р-САD РСВ позволяет выполнить размещение компонентов только вручную, для автоматического размещения используется отдельная программа SРЕССTRА). Компоненты могут быть объединены в физические или логические группы и размещены на ПП в определенных областях, выровнены, перемещены или повернуты.

Р-САD Rеlау — средство для обеспечения коллективной работы над проектами ПП. Является аналогом графического редактора Р-САD РСВ с ограниченными возможностями. Печатные платы можно просматривать, вручную редактировать и выполнять вывод на принтеры и плоттер. Нельзя создавать управляющие файлы для фотоплоттеров и станков с ЧПУ, трассировать проводники в интерактивном и автоматическом режимах, создавать слои металлизации, выполнять корректировку проектов ЕСО и ряд других операций.

Р-САD Rеlау не только средство просмотра ПП. С ее помощью разработчик схем может выполнить общую расстановку компонентов на ПП, задать наиболее существенные атрибуты, которые будут использованы при трассировке (например, допустимые зазоры), и проложить наиболее критичные трассы. Затем эти результаты передаются конструктору для завершения разработки ПП с помощью Р-САD РСВ. Кроме того, с помощью Р-САD Rеlау выполняется контроль соблюдения технологических норм DRС и запускаются утилиты DВХ.

SРЕССТRА — программа ручной, интерактивной и автоматической трассировки проводников и размещения компонентов. Программа SРЕССТRА успешно трассирует ПП большой сложности (число слоев до 256) благодаря применению так называемой бессеточной (Shape-Based) технологии. В отличие от разработанных ранее сеточных трассировщиков, в которых графические объекты представлены в виде набора координат точек, в ней используются компактные способы их математического описания. За счет этого повышается эффективность трассировки ПП с высокой плотностью расположения компонентов и обеспечивается тонкая настройка сложных стратегий размещения компонентов и трассировки проводников.

Всем объектам ПП присваивается определенный уровень иерархии, и вводятся правила размещения и трассировки, составляющие их стратегию, предусматривающую особенности разработки конкретной ПП.

Помимо обычного контроля соблюдения технологических зазоров типа проводник — проводник, проводник — ПО и т. п. в системе SРЕССТRА можно выполнить контроль максимальной длины параллельных проводников, расположенных на одном или двух смежных слоях, что позволяет уменьшить уровень перекрестных искажений. Контролируется также максимальное запаздывание сигнала в отдельных цепях.

SРЕССТRА воспринимает информацию о ПП, подготовленных с помощью одного из графических редакторов: МD, Р-САD РСВ, МicroSim, РСВоаrds, РАDS, Рrоtе1, ОrСАD Lауоut и многих др. Разработанная в SРЕССТRА ПП транслируется обратно для выпуска документации. Процедура такой двусторонней трансляции встроена в Р-САD РСВ, но она может выполняться и автономно.

Вспомогательные утилиты. Система Р-САD поставляется совместно с большим количеством утилит, написанных на Visual Basic, Си или Си++ и образующих интерфейс DВХ (Dаtа Ваsе Ехсhаnge). Эти утилиты извлекают данные из открытых файлов схем или ПП, обрабатывают их, передают третьим программам и вносят коррективы в текущую базу данных. В частности, с их помощью можно производить изменение нумерации компонентов, создавать отчеты в заданном пользователем формате, автоматически создавать символы и конструктивы компонентов, рассчитывать паразитные параметры ПП и т. п.

9. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

Печатные проводники можно получать химическим, электрохимическим и комбинированным методами. [12]

9.1 Химический метод

Химический метод, или метод травления фольгированного диэлектрика, заключается в том, что на медную фольгу, приклеенную к диэлектрику с одной или двух сторон (рис. 9.1.1, а), наносят кислотостойкой краской позитивный рисунок схемы проводников (рис. 9.1.1, б). Последующим травлением в растворе хлорного железа удаляется медь с незащищенных участков, и на диэлектрике получается требуемая электрическая схема проводников (рис. 9.1.1, в).

Наиболее распространенными технологическими вариантами этого метода являются фотохимический, сетчатохимический и офсетнохимический, которые отличаются способом нанесения защитного слоя.

Фотохимический способ предусматривает получение рисунка схемы фотографическим путем. Подготовка поверхности заготовки к нанесению рисунка заключается в очистке поверхности фольги. Зачистку целесообразно выполнять латунными или капроновыми щетками.

На поверхность фольги при этом наносят смесь маршалита и венской извести. Применение для зачистки эластичных шлифовальных кругов не всегда дает положительные результаты, так как кривизна платы приводит к неравномерному снятию пленки.

В результате зачистки желательно получение поверхности фольги с шероховатостью Rа 0,63.

Р

ис.

9.1.1 Схема получения

печатных проводников химическим методом

(а — заготовка

платы с технологическими отверстиями,

б — позитивный

рисунок схемы проводников, в —

плата с печатными

проводниками): 1 — основание платы, 2 —

печатные проводники,

3 — медная фольга,

4 — кислотостойкая

защитная краска.

Независимо от механической зачистки во всех случаях проводят химическую очистку фольги и нефольгированных поверхностей платы. Она выполняется в щелочных растворах с последующей промывкой в деионизированной воде. Для нейтрализации остатков щелочи и удаления слоя окислов платы подвергают декапированию в растворе соляной и серной кислот.

Качество очистки оказывает влияние на все последующие операции технологического процесса. Результатом плохой очистки могут явиться проколы, неполное травление меди, отслаивание, недостаточная адгезия фоторезиста и другие дефекты.

Рисунок схемы получают посредством фоторезистов, которые представляют собой тонкие пленки органических растворов, наносимых на поверхность фольги. Они обладают свойствами после экспонирования полимизироваться и переходить в нерастворимое состояние. Основными свойствами фоторезиста являются светочувствительность и устойчивость к воздействию применяемых травителей, а также хорошая адгезия с поверхностью изделия, которая не должна нарушаться при выполнении последующих операций (проявление, травление и др.). Большое значение имеет разрешающая способность фоторезиста, т.е. число линий, которое можно нанести на 1мм, с расстоянием между ними, равным их ширине.

По способу образования рисунка фоторезисты делят на негативные и позитивные

Облученные участки негативного фоторезиста под действием света получают свойство не растворяться после обработки в растворителях. Участки фоторезиста, расположенные под непрозрачными местами фотошаблона, легко растворяются. Таким образом, создается рельеф, представляющий собой негативное изображение элементов фотошаблона. Негативные фоторезисты изготовляют на основе поливинилового спирта. Они находят широкое применение вследствие отсутствия токсичных составляющих, высокой разрешающей способности (до 50 линий/мм), простоте проявления (водой) и низкой стоимости. Недостатком таких фоторезистов является невозможность хранения более 2—5 ч заготовок с нанесенным слоем фоторезиста, так как последний задубливается не только под действием света, но и в темноте. Кроме того, с повышением влажности и температуры окружающей среды уменьшается механическая прочность светочувствительного слоя и его адгезия с фольгой.

Позитивный фоторезист под действием облучения так изменяет свои свойства, что при обработке в соответствующих проявителях растворяются его облученные участки, а необлученные остаются на поверхности подложки. В результате получается защитный рельеф с позитивным изображением элементов фотошаблона. Для позитивных фоторезистов применяют материалы на основе диазосоединений, которые состоят из светочувствительной полимерной основы (новолачная смола) и растворителя. По адгезионной и разрешающей способностям они превосходят негативные фоторезисты, но имеют более высокую стоимость и содержат токсичные растворители. Разрешающая способность позитивных резистов составляет 350 линий/мм. Основное преимущество позитивного фоторезиста состоит в отсутствии дубления при хранении заготовок с нанесенным светочувствительным слоем.

Жидкие фоторезисты не могут наноситься на платы с отверстиями. В этих случаях вначале наносят фоторезист, а затем сверлят отверстия. При таком построении технологического процесса фоторезист механически повреждается, что увеличивает процент брака.

Сухой фоторезист, устраняющий этот недостаток, состоит из трех слоев: оптически прозрачной пленки, светочувствительного полимера и защитной пленки полиэтилена. При нанесении фоторезиста на поверхность заготовки слой защитной пленки снимается, и фоторезист с помощью валкового механизма при повышенной температуре и давлении наносится на заготовку. Прозрачная пленка является защитной и остается на фоторезисте вплоть до операции травления.

Экспонирование производится в вакуумной светокопировальной раме для засвечивания. Вакуум обеспечивает плотное прилегание негативов к эмульсионному слою. Время экспозиции определяют опытным путем. Для двусторонней печати совмещение верхней и нижней схем достигается при помощи технологических отверстий..

Травление представляет собой процесс удаления слоя металла для получения нужного рисунка схемы. Процесс травления включает предварительную очистку, собственно травление металла, очистку после травления и удаление фоторезиста.

Травление осуществляется раствором хлорного железа FеСlз. Основные преимущества хлорного железа как травильного раствора: получение четкого и равномерного рисунка; отсутствие токсичных паров при травлении; относительно низкая стоимость раствора. Недостатки: малая скорость травления; потери меди; длительное время, необходимое для промывки, так как мельчайшие частицы железа покрывают поверхность платы тонким слоем, который трудно удалить обычной промывкой.

Для удаления задубленного светочувствительного слоя защитной краски применяют различные растворители (ацетон, уайт-спирт и др.). Все растворители взрывоопасны и токсичны. Более целесообразно для этой цели использовать гидропульпы или проволочные щетки.

Проводники защищают от окисления облуживанием сплавом Розе или покрытием флюсом на основе полиэфирной смолы.

Механическая обработка платы заключается в штамповании или фрезеровании по контуру и получении отверстий. Для удаления пыли и грязи плату обдувают сжатым воздухом.

Окончательные меры по влагозащите применяют после сборки и настройки изделия.

Сетчатохимический способ предусматривает получение рисунка схемы продавливанием защитной краски резиновым шпателем через трафарет изготовляемый на основе шелковой ткани или металлической сетки. Последняя выдерживает большее число оттисков и находит применение в серийном производстве. Недостатками ее по сравнению с шелковой является малая эластичность и склонность к окислению. Требуемый рисунок трафарета получается фотоспособом с применением эмульсии на основе поливинилового спирта.

Плату устанавливают по базовым технологическим отверстиям на штифтах и наносят некоторое количество резиста, обеспечивающее образование валика вдоль всей длины шпателя при его движении по трафарету. Отпечатанную плату помещают в сушилку. Сушку осуществляют до тех пор, пока плату можно будет взять в руки без опасения повредить оттиск. В случае двусторонней платы таким же образом печатают схему с другой стороны.

Сеттчатохимический способ, являясь самым распространенным при серийном изготовлении печатных плат, имеет, однако, малую разрешающую способность (0,5 линий/мм) и низкую точность воспроизведения рисунка (+/-0,2мм). Эти недостатки не позволяют использовать его для сложных насыщенных схем.

Офсетнохимический способ основан на применении принципа офсетной печати (рис. 13.1.3, б). Форму с требуемым изображением покрывают слоем краски. Резиновый валик переносит краску с формы на поверхность платы. Дефекты в защитном слое устраняют запудриванием битумом с последующим оплавлением. Разрешающая способность способа составляет 0,85 линий/мм.

Химические методы при сравнительно простом технологическом процессе обеспечивают высокую прочность сцепления проводников с основанием (2 МПа), равномерную толщину проводников и их высокую электропроводность. Время химических воздействий на плату в процессе изготовления составляет примерно 25 мин. В настоящее время химические методы являются основными при изготовлении односторонних печатных плат. К недостаткам этих методов относятся необходимость в металлических втулках при двустороннем монтаже и непроизводительный расход меди.

9.2 Электрохимический метод

Электрохим. метод заключается в нанесении на плату (рис. 9.2.1,а) кислотостойкой краской негативного рисунка схемы (рис. 9.2.1, б). Участки платы, не защищенные краской и соответствующие будущим токопроводящим проводникам, металлизируются химическим, а затем электрохимическим способами (рис. 9.2.1, в).

В зависимости от способа нанесения рисунка схемы могут быть различные технологические варианты рассматриваемого метода: фотоэлектрохимический, сеточноэлектрохимический и др.

Фотоэлектрохимический способ включает следующие этапы: подготовка поверхности заготовки; нанесение слоя светочувствительной эмульсии; экспонирование; проявление изображения; сверление и металлизация отверстий.

Подготовка поверхности заготовки заключается в обработке наждачной шкуркой (№ 140—200) и нанесении слоя эпоксидной эмали. Она обеспечивает сохранение диэлектрических свойств основания при обработке в различных растворах и более высокую адгезию проводников. Эпоксидную эмаль (4—5 слоев) наносят распылением с сушкой (каждого слоя). Поверхность платы (по эмали) подвергают гидропескоструйной обработке или зернению для получения шероховатой поверхности. Максимальная адгезия печатных проводников с основанием получается при обработке платы с шероховатостью Rа 2,5.

Рис. 9.2.1 Схема получения печатных проводников электрохимическим методом (а—заготовка платы с технологическими отверстиями, б—негативный рисунок схемы проводников, в—плата с печатными проводниками): 1 — основание платы, 2 — печатные проводники, 3 — кислотостойкая защитная краска

Светочувствительную эмульсию наносят на слой желатина. Состав эмульсии: фотографический желатин (180—220 г/л); аммоний двухромовокислый (20—30 г/л); вода дистиллированная; аммиак (25%). Сушка слоя эмульсии осуществляется на центрифуге при 40°С в течение 5–10 мин.

При экспонировании плата помещается в приспособление, представляющее собой пластину из органического стекла, в которую запрессованы два пальца. На последние надевают позитив одной стороны платы, заготовку и позитив другой стороны платы. Сверху на пакет устанавливают вторую пластину из оргстекла. После экспонирования одной стороны приспособление поворачивают и экспонируют другую сторону платы.

Изображение проявляют под душем при 40—50 °С с легким протиранием поверхности губкой. Ультразвуковые колебания ускоряют процесс проявления. Набухание пленки является диффузионным процессом внедрения низкомолекулярного раствора в высокомолекулярный слой светочувствительной эмульсии. Диффузия в ультразвуковом поле сильно ускоряется за счет акустических микропотоков. Кавитационные пузырьки проникают в образовавшиеся поры и отрывают копировальный слой от поверхности платы. Удаление продуктов растворения осуществляется акустическими течениями, что ускоряет процесс проявления во много раз. При этом плата меньше времени находится в растворе. После проявления проводится внешний осмотр. Рисунки должны быть четкими и ровными, без подтеков и наплывов эмульсии.

Отверстия, подлежащие металлизации, получают сверлением. Станок оборудуется местной вентиляцией, обеспечивающей отсос пыли. Рабочая часть сверла обезжиривается бензином. Для удаления пыли после сверления и зенкования платы промывают в холодной воде.

Обезжиривание поверхности перед химическим меднением способствует лучшей адгезии проводящих слоев с основанием. Его выполняют в бензине, спирте и др. Процесс химического меднения состоит из сенсибилизации, активирования и химического осаждения меди.

Сенсибилизация осуществляется в растворе двухлористого олова с последующей промывкой, а активизация — в растворе азотнокислого серебра или хлористого палладия. При активизации происходит химическое осаждение тонкой пленки серебра или палладия на наружных поверхностях платы и в отверстиях. Для лучшего смачивания отверстий плате сообщают вибрацию промышленной частоты.

Химическое меднение заключается в восстановлении меди на активированных поверхностях. Хорошие результаты дает химическое меднение отверстий с наложением ультразвукового поля. Химически медненые платы обрабатывают в растворе едкого натрия (10—15%) при 60—70 °С до полного раздубливания желатина. Последний смывают горячей водой.

Перед гальваническим меднением проводники декапируют в 5—10%-ном растворе соляной кислоты при комнатной температуре в течение 20—30 с. Гальваническое меднение требует замкнутого контура проводящих покрытий, которое осуществляется технологическими проводниками, прошивкой отверстий медной проволокой и применением специальных приспособлений. Медь наращивают в различных электролитах: сернокислом, борфтористоводородном и др. При продолжительном воздействии электролита на изоляционное основание возможно ухудшение его диэлектрических свойств.

В условиях крупносерийного производства гальваническое меднение осуществляют на автоматах АГ-82. Платы при этом переносят из ванны в ванну на подвесках.

Медные проводники подвергают серебрению и покрывают канифольным лаком.

После сушки скальпелем снимают технологические проводники. При одновременном изготовлении нескольких плат карту разрезают на отдельные заготовки и производят дальнейшую механическую обработку (получение наружного контура и конструктивных отверстий).

Недостатком электрохимических способов является длительное воздействие химических реагентов на материал платы (около 120 мин в течение цикла изготовления). Этот недостаток устраняет метод гальванического переноса, когда на временном основании (обычно пластина из нержавеющей стали) создается схема печатных проводников, адгезия которых с основанием незначительна. Эта схема переносится на постоянное основание из диэлектрика, поверхность которого для создания шероховатости подвергается дополнительной обработке с нанесением слоя клея БФ-2. Перенос осуществляется путем совмещения временного основания с изоляционным. Под давлением проводники приклеиваются к плате. Этот метод, однако, не нашел широкого применения вследствие сложности процесса и низкой производительности.

Основное преимущество электрохимических методов заключается в возможности металлизации отверстий одновременно с получением проводников. При этом применяется достаточно простое оборудование и обеспечивается рациональное расходование металла. Недостатками метода являются низкая рассеивающая способность (0,5—0,8 линий/мм) и низкая прочность сцепления проводников с основанием (1 МПа).

Электрохимические методы находят применение главным образом в опытном и мелкосерийном производстве — при изготовлении двусторонних печатных плат с большим числом переходов.

9.3 Комбинированный метод

Комбинированный метод печатного монтажа заключается в получении проводников путем травления фольгированного диэлектрика и металлизации отверстий электрохимическим способом (табл. 9.3.1). Травление медной фольги с пробельных участков производят или до металлизации отверстий (негативный процесс) или после металлизации отверстий (позитивный процесс).

При негативном процессе диэлектрик находится в менее благоприятных условиях. Вследствие воздействия растворов и электролитов ухудшается сцепление диэлектрика с фольгой.

Таблица 9.3.1

Основные этапы технологического процесса изготовления печатных плат комбинированным способом.

|

Негативный процесс |

Позитивный процесс |

|

Резка заготовки из фольгированного диэлектрика. Пробивка или сверление технологических отверстий. Снятие заусенцев по периметру заготовки |

|

|

Подготовка поверхности фольги: зачистка, обезжиривание, травление, декапирование, промывка |

|

|

Нанесение на влажностные заготовки светочуствительной эмульсии (два слоя) на основе поливинилового спирта |

|

|

Экспонирование изображения схемы проводников с негатива |

Экспонирование изображения схемы проводников с позитива |

|

Проявление схемы. Химическое и термическое дубление. Ретуширование схемы для устранения дефектов эмульсионного слоя |

|

|

Травление хлорным железом |

Нанесение двух слоев защитного лака для предохранения поверхности фольги при химической обработке |

|

Снятие задубленного слоя в растворе щавелевой кислоты |

Сверление отверстий по рисунку схемы или по кондуктору. Продувка отверстий для удаления стружки и пыли |

|

Нанесение защитного лака |

Химическая обработка отверстий (активирование) и химическое меднение) |

|

Сверление отверстий, подлежащих металлизации, зенковка с двух сторон. Продувка отверстий для удаления стружки и пыли |

Снятие защитного слоя лака |

|

Химическая обработка отверстий (активирование и химическое меднение) |

Гальваническое меднение схемы. Ретуширование схемы |

|

Снятие защитного слоя. Обезжиривание |

Гальваническое серебрение схемы |

|

Декапирование в соляной кислоте |

Снятие задубленного слоя. Травление в растворе хлорного железа |

|

Механическая зачистка (крацевка). Промывка |

|

|

Покрытие проводников сплавом Розе (32% РЬ; 16% Sn; 52% Bi) |

|

|

Покрытие лакофлюсом на основе полиэфирной смолы (два слоя) Сушка при 70—80 °С в течение двух часов |

|

|

Механическая обработка по контору |

|

|

Окончательный контроль |

При позитивном процессе диэлектрик находится в более благоприятных условиях, так как фольга предохраняет его от действия электролита. Однако в этом случае происходит пассивация поверхности металла внутри отверстий при травлении фольги. Наличие пассивной пленки затрудняет пайку, так как металл не смачивается припоем.

Комбинированный способ особенно целесообразно применять при использовании в качестве оснований фольгированного стеклотекстолита.

Комбинированные методы широко применяются при производстве двусторонних печатных плат.

Контроль плат производят после основных операций технологического процесса, что обеспечивает быстрое обнаружение и устранение причин брака. Качество фотооригинала, негатива, диапозитива и нанесение схемы проверяют визуально.

Причинами брака при нанесении защитного слоя могут быть: повышенная или пониженная вязкость эмульсии, слишком высокая температура сушки или воды при проявлении и др.

Типичными причинами брака при получении проводников электрохимическими методами являются плохая подготовка поверхности, недостаточная или избыточная плотность тока и другие, а химическими — истощение травящего раствора, недостаточное или избыточное время травления и др.

После механической обработки плата проверяется на наличие трещин и сколов на краях платы и в отверстиях, отслоение печатных проводников в зоне отверстий, по качеству поверхности и короблению платы.

Готовую плату проверяют визуально. Печатные проводники должны быть четкими — с ровными краями, без вздутий, заусениц, отслаивания. Целостность электрических цепей устанавливают методом прозвонки.

Контроль электрических и механических характеристик платы осуществляется при тех условиях внешнего воздействия, в которых будет работать плата. При этом используются термобарокамеры, камеры влажности, холода и комплексные стенды. Режимы проверки устанавливаются техническими условиями.

Для проверки электрической прочности используются пробойно-испытательные установки с плавной регулировкой входного напряжения, которое увеличивают с постоянной скоростью до возникновения пробоя.

Низкое сопротивление изоляции получается из-за загрязнения поверхности флюсом. Этот дефект можно обнаружить, если проверку производить в условиях повышенной влажности. При этом флюс образует токопроводящие соединения.

Прочность сцепления проводников проверяют на заготовках печатной платы. В отдельных случаях на печатной плате предусматривают контрольную полоску длиной 10 мм и шириной 2 мм, к которой сплавом Вуда припаивается серьга. Отрыв серьги осуществляется на разрывной машине или специальных установках. Постоянство угла отрыва (90°) обеспечивается применением специальных приспособлений.

10. ТЕХНОЛОГИЯ ПОВЕРХНОСТНОГО МОНТАЖА

Особенностью современного производства электронных устройств является все более широкое применение больших и сверхбольших интегральных схем (БИС и СБИС). При этом существенно возрастает количество выводов каждой схемы, расстояния между выводами уменьшаются с 2,5мм до 0,625мм и менее [13].

Установка многовыводных корпусов БИС И СБИС на печатные платы технически и экономически более эффективна не в сквозные отверстия, а на контактные площадки, расположенные на поверхности печатных плат.

Этим объясняется все боле широкий переход от монтажа компонентов в отверстия (PTH - Plated Through Hole) к технологии поверхностного монтажа (SMT - Surface Mount Technology).

Вместе с тем, в большинстве серийных электронных блоков применяют как поверхностный монтаж, так и монтаж в отверстия. Это связано с тем, что конструкции ряда компонентов не пригодны для поверхностного монтажа. В устройствах, работающих в условиях ударных и вибрационных перегрузок, предпочитают монтаж в отверстия из-за более надежного крепления компонентов.

Навесные компоненты для поверхностного монтажа, намного меньше, чем их традиционные эквиваленты, которые монтируются в отверстия. Вместо длинных выводов, как у корпусов, монтируемых в отверстия, они имеют очень короткие выводы или просто внешние контактные площадки. Такие компоненты закрепляются на верхней (или нижней) стороне коммутационной платы при совмещении их выводов или внешних контактов с контактными площадками.

Преимущества SMT:

• меньшие размеры компонентов приводят к уменьшению размеров плат. Это уменьшает себестоимость. Типичное SMT преобразование уменьшает пространство на плате до 30 % размера за счет отсутствия отверстий.

большее количество функциональных возможностей компоновки SMT элементов.

компоненты могут легко размещаться с обеих сторон платы, что увеличивает плотность размещения.

меньшая масса изделия и более низкий профиль изделия могут улучшать вибро- и ударопрочностные свойства.

Некоторые более новые компоненты доступны только в SMT корпусах.

Недостатки SMT:

платы с SMT компонентами требуют специальной разработки и автоматизированного проектирования;

у печатных плат SMT высокие требования к допускам и качеству изготовления;

применение SMT компонентов для изготовления печатных плат является экономически оправданным при наличии оборудования автоматизации сборки;

Некоторые разработки требуют применения DIP компонентов. Для сборки таких плат приходиться применять автоматическую установку SMT компонентов, что увеличивает издержки на выполнение дополнительных сборочных шагов. В таких случаях, есть такие платы, реализация которых на DIP компонентах имела бы меньшую стоимость сборочной операции.

При применении SMT появляются дополнительные издержки на программирование процесса автоматизации сборки и изготовление трафаретов.

10.1 Типы SMT сборок

В электронной промышленности существует шесть общих типов SMT сборки, каждому из которых соответствует свой порядок производства. Когда разработчик выбирает тип сборки, его целью должна быть минимизация числа операций, так как каждая операция увеличивает промышленную стоимость. Существует специальный стандарт (National Technology Roadmap for Electronic), в котором представлены основные виды сборок, разбитые по классам.

Существуют следующие схемы поверхностного монтажа:

Тип 1 - монтируемые компоненты установлены только на верхнюю сторону;

Тип 2 - монтируемые компоненты установлены на обе стороны платы;

Класс А - только through-hole (монтируемые в отверстия) компоненты;

Класс В - только поверхностно монтируемые компоненты (SMD);

Класс С - смешанная: монтируемые в отверстия и поверхностно монтируемы компоненты;

Класс Х - комплексно-смешанная сборка: through-hole, SMD, fine pitch, BGA;

Класс Y - комплексно-смешанная сборка: through-hole, surface mount, Ultra fine pitch, CSP

Класс Z - комплексно-смешанная сборка: through-hole, Ultra fine pitch, COB, Flip Chip, TCP;

Варианты схем поверхностного монтажа:

1. SMT - Только верхная сторона

Рис 10.1.1 – Установка SMT элементов на одну сторону платы

Этот тип не является общим так как большинство разработок требует некоторых DIP компонентов. Его называют IPC Type 1B.

Порядок проведения процесса:

нанесение припойной пасты, установка компонентов, пайка, промывка.

2. SMT Верхние и нижние стороны

Рис. 10.1.2. – Установка SMT элементов на обе стороны платы

На нижней стороне платы размещаются чип-резисторы и другие компоненты небольших размеров. При использовании пайки волной, они будут повторно оплавляться за счет верхнего (побочного) потока волны припоя. При размещение больших компонентов с обеих сторон, типа PLCC, увеличивают издержки производства, потому что компоненты нижней стороны должны устанавливаться на специальный токопроводящий клей. Данный тип называется IPC Type 2B.

Порядок проведения процесса:

нанесение припойной пасты, установка компонентов, пайка, промывка нижней стороны;

нанесение припойной пасты на верхнюю сторону печатной платы, установка компонентов, повторная пайка, промывка верхней стороны.

SMT верхняя сторона в первом случае и верхняя и нижняя во втором, но PTH только верхняя сторона.

Рис. 10.1.3. – Установка SMT элементов на обе стороны платы и PTH элементов на одну сторону платы

Этот метод установки используется, когда имеются DIP компоненты, в SMT сборке. Процесс включает размещение DIP компонентов, вставляемых в отверстия перед SMT пайкой. При использовании данного метода убирается лишняя операция пайки волной или ручной пайки PTH компонентов, что значительно уменьшает стоимость изделия. Первое требование - способность компонентов противостоять вторичной пайке. Размеры отверстия платы, контактные площадки и геометрия трафарета должны быть точно совмещены, чтобы достичь качественной пайки. Плата должна иметь сквозные металлизированные отверстия и может быть односторонней или двухсторонний, то есть компоненты могут размещаться как с верхней так и с нижней стороны.

Порядок обработки односторонней печатной платы:

нанесение припойной пасты, установка SMT компонентов, установка PTH компонентов, пайка, промывка верхней стороны.

Порядок обработки двухсторонней печатной платы:

нанесение припойной пасты, установка SMT компонентов, SMT пайка, промывка нижней стороны;

установка PTH компонентов, пайка, промывка верхней стороны.

Тип 1С: SMT только верхняя сторона и PTH только верхняя сторона

Рис. 10.1.4. – Установка SMT и PTH элементов на верхнюю сторону платы

Данный метод является смешанной технологией сборки. Все модули SMT и PTH установлены на верхней стороне платы. Допускается установка некоторых компонентов монтируемых в отверстия (PTH) на верхней стороне платы, где размещены SMT компоненты для увеличения плотности. Данный тип сборки называется IPC Type 1C.

Порядок проведения процесса:

нанесение припойной пасты, установка, оплавление, промывка верхней части SMT;

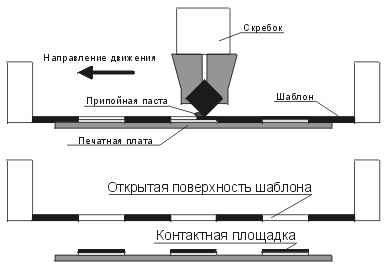

автоматическая установка DIP, затем осевых компонентов (такие как светодиоды);