Разработка мини-станции для автоматического управления насосом

1. Вопросы автоматизации насосных станций

1.1 Общая классификация насосов

Государственный стандарт определяет насос как машину для создания потока жидкой среды. Развитие этого определения приводит к пониманию насоса как машины предназначенной для перемещения жидкости и увеличения её энергии. При работе насоса энергия, получаемая им от двигателя превращается в потенциальную, кинетическую и в незначительной мере в тепловую энергию потока жидкости.

Насосы относятся к классу гидравлических машин.

Классификация насосов по энергетическому и конструктивному признакам представлена на рис. 1.1.1.

ГОСТ 17398–72 подразделяет насосы на два основных класса: динамические и объёмные.

В динамических насосах передача энергии потоку происходит под влиянием сил, действующих на жидкость в рабочих полостях, постоянно соединённых с входом и выходом насосов. Характерными представителями этого класса являются центробежные и осевые насосы. Среди динамических насосов, применяемых в промышленности, наиболее распространены лопастные, в которых жидкая среда перемещается под воздействием движущихся лопастей, и вихревые. В последних жидкость перемещается в тангенциальном направлении благодаря действию плоских радиальных лопастей, расположенных по периферии рабочего колеса.

Большое распространение лопастных машин обусловлено удобством комбинирования их с приводными двигателями, компактностью при больших подачах, достаточно высоким КПД, возможностью достижения высоких давлений.

1.2 Понятие об автоматических насосных станциях

Все основные операции на насосной станции (открытие задвижки на всасывающем трубопроводе; включение вакуум-насоса, если отсутствует заливка из напорного трубопровода; включение электродвигателя рабочего насоса; отключения вакуум-насоса; открытие задвижки на напорном трубопроводе; работа насоса; укрытие задвижки; остановка насоса) могут быть автоматизированы. При помощи элементов автоматизации насосные агрегаты могут включаться или отключаться в зависимости от уровня воды в резервуарах и давления в трубопроводах. Насосные агрегаты автоматически отключаются также в случаях перегрузки двигателя, падения напряжения в сети, прекращения подачи воды насосом, перегрева подшипников и т. д. Сигнализацию об изменении уровня воды в резервуарах и давления в трубопроводе осуществляют различные реле, в том числе реле уровня.

Применяются полуавтоматические и полностью автоматические насосные станции. На первых процесс пуска отдельных насосных агрегатов частично или полностью автоматизирован, но первоначальный импульс производится вручную персоналом станции. На автоматических насосных станциях включение отдельных агрегатов, их остановка и все операции по регулированию во время самой работы производятся автоматически без участия обслуживающего персонала. Наибольший экономический эффект и наивысшие технические показатели дают полностью автоматизированные насосные станции.

1.3 Анализ существующих схемотехнических решений датчиков уровня жидкости

Для автоматизации насосных станций применяются специальные электромагнитные, механические, гидравлические и тепловые приборы. В частности, в настоящее время, вариация схемотехнических решений датчиков уровня жидкости очень многообразна. Среди прочих схем данного типа можно выделить несколько, отличающихся своей простотой, которые мы рассмотрим ниже.

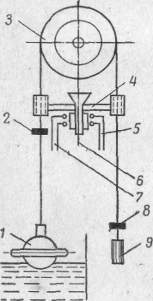

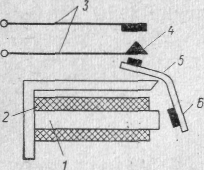

Поплавковое реле уровня предназначено для воздействия на электрическую цепь при определенном уровне воды в резервуаре. В резервуар, в котором контролируется уровень жидкости, погружается поплавок 1 (рис. 1.3.1), подвешенный на конце троса, перекинутого через блок 3. На другом конце его укреплен уравновешивающий груз 9. На обеих ветвях троса укреплены две переключающие шайбы 2 и 8, которые при предельных уровнях жидкости в резервуаре поворачивают коромысло 4 контактного устройства 6 и замыкают контакты проводов 7 и 5. Эти контакты в свою очередь замыкают или размыкают соответствующие исполнительные цепи управления. Во избежание неустойчивой работы агрегата необходимо обеспечить мгновенное перемещение контактов из одного положения в другое.

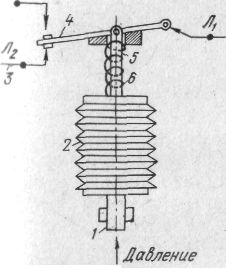

Сильфонное реле уровня (рис. 1.3.2) состоит из гофрированной тонкостенной трубки 2, закрытой с двух концов. В дне этой трубки сделано отверстие, где закреплен штуцер 1 для включения реле в трубопровод. На стержне 5 прикреплен рычаг 4, соединенный с контактами 3. При повышении давления трубка 2 сильфона растягивается, приподнимает рычаг 4, и цепь сети управления разрывается. При снижении давления пружина 6 сжимает трубку 2 и переводит рычаг 4, вследствие чего цепь сети управления через линейные провода Л>1> и Л>2> замыкается. Беспоплавковое реле уровня работает при давлении 1·105 Н/м2

Рис. 1.3.1. Поплавковое реле уровня

Рис. 1.3.2. Сильфонное реле уровня

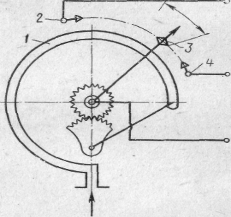

Реле давления электроконтактного типа изображено на рис. 1.3.3 Как и в обычных манометрах, основной частью его является трубчатая пружина 1. Электроконтактный манометр имеет два неподвижных контакта – левый 2, замыкающийся при давлении ниже предельного, на которое он рассчитан, и правый 4, замыкающийся при давлении, превышающем установленную – для него величину. Подвижный контакт 3 укреплен на стрелке манометра. Контактная система и изоляция манометра допускают возможность включения их в цепи управления напряжением до 380 В переменного тока или 220 В постоянного тока.

Рис. 1.3.3. Реле давления (электроконтактный манометр типа ЭКМ)

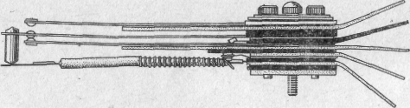

Реле времени (рис. 1.3.4) устанавливается, чтобы обеспечить выдержку времени (от нескольких секунд до нескольких минут) между отдельными операциями при автоматическом управлении. Реле состоит из двух неподвижных контактных пружин и двух биметаллических пластинок, каждая из которых состоит из двух разных металлов с различными коэффициентами расширения.

При нагревании такой пластинки одна часть ее расширяется больше, другая – меньше, благодаря чему пластинка изгибается. На одной из пластинок намотана нагревательная обмотка. При прохождении тока через обмотку пластинка нагревается и, изгибаясь, замыкает или разрывает цепь управления.

Рис. 1.3.4 Реле времени

Электромагнитное реле (рис. 1.3.5) широко используется в схемах автоматики и телемеханики. Реле срабатывает от сравнительно слабого тока, но оно может включить электрические цепи, по которым проходит ток значительно большей силы.

Следовательно, реле является промежуточным звеном между цепью слабого тока и исполнительной цепью значительно большей мощности.

Рис. 1.3.5. Схема электромагнитного реле телефонного типа

На железный стержень (сердечник) 1 надета катушка с обмоткой 2 из медного изолированного провода. При прохождении тока через обмотку сердечник притягивает якорь 6, укрепленный на корпусе реле в шарнире 5. Притягиваясь к сердечнику, якорь замыкает электрические контакты 4, укрепленные на контактных пластинках 3. Последние соединены с исполнительной электрической цепью проводами. Если тока в обмотке реле нет, пружинящие контактные пластины сами размыкают цепь, поворачивают якорь вокруг шарнира 5 и отводят его от сердечника.

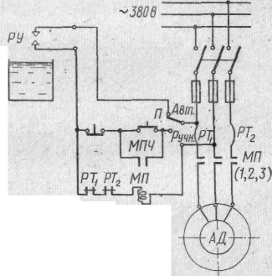

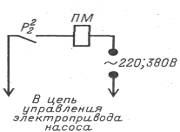

На рис. 1.3.6 приведена простейшая схема автоматического управления одним насосным агрегатом при помощи поплавкового реле уровня и магнитного пускателя. Импульс от поплавкового реле передается на агрегат без промежуточного реле. Так как реле уровня РУ работает на рабочем напряжении, то контакты его должны быть рассчитаны на силу тока в катушке магнитного пускателя, включающего электродвигатель. Система работает следующим образом. При заполнении резервуара водой поплавковое реле разрывает цепь катушки магнитного пускателя МП.

Рис. 1.3.6. Простейшая схема автоматического управления одним насосным агрегатом

Последний, сработав, размыкает три фазы МП>1> МП>2> и МП>3> силового тока. Двигатель выключается. Когда же уровень воды опускается до нижнего предела, поплавковое реле РУ замыкает цепь катушки магнитного пускателя МП и двигатель включается в работу. В схеме предусмотрена защита двигателя от перегрузки – термическое реле РТ. Контроля за работой агрегата, а также сигнализации в схеме нет; предусмотрена установка переключателя П для переключения на ручное управление.

Такая схема может применяться лишь при небольшом расстоянии между насосом и резервуаром, когда падение напряжения и проводах, соединяющих катушку магнитного пускателя с поплавковым реле уровня, незначительно. Для работы реле на пониженном напряжении устанавливается понижающий трансформатор.

Электроконтактные реле уровня. Действие их основано на использовании электропроводимости жидкостей и сыпучих материалов. При достижении уровнем (например, жидкости) металлического электрода сопротивление между электродом и металлической стенкой сосуда резко изменяется. Это изменение сопротивления приводит к изменению тока в цепи электрод – стенка сосуда, подключенной к источнику ЭДС.

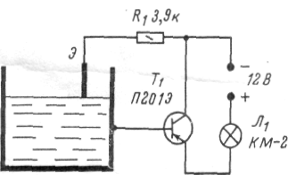

На рис. 1.3.7 изображен простой электроконтактный сигнализатор уровня. В момент достижения уровнем жидкости электрода Э ток в

Рис. 1.3.7. Электромагнитный сигнализатор уровня

Управляющей цепи база – эмиттер становится таким, что транзистор переходит в режим насыщения и лампа Л1 (12 В, 105 мА) зажигается, сигнализируя о наполнении емкости. Вместо лампы может быть использовано любое реле с I>сраб>=100 мА. Контакты реле могут замыкать цепь привода исполнительного механизма, регулирующего уровень.

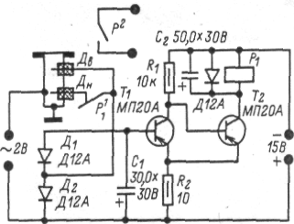

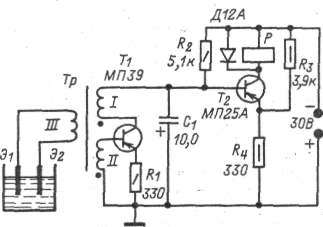

Триггерное реле уровня (рис. 1.3.8). Датчики реле питаются переменным током. В реле применен несимметричный триггер с эмиттерной связью на транзисторах Т1 и Т>2>.

При уровне жидкости ниже электродов датчиков цепь переменного тока, составной частью которой является жидкость, разомкнута. Транзистор Т>2> открыт и ток эмиттера создает падение напряжения на резисторе R>2>, поддерживающее транзистор Т1 в закрытом состоянии (первое устойчивое состояние триггера). Реле Р (типа КМ, I>сраб> = 24 мА) срабатывает, контакты Р2 замыкают цепь электродвигателя насоса, подающего жидкость в резервуар. Контакты Р' разрывают цепь переменного тока нижнего датчика Дн.

Рис. 1.3.8. Триггерное реле уровня

В момент соприкосновения жидкости с электродом датчика верхнего уровня Дв его цепь переменного тока замыкается.

Выпрямленное диодами Д1 и Д>2> напряжение подается на вход триггера. Он переходит во второе устойчивое состояние: транзистор Т1 открывается, а Т>2> закрывается. Реле Р, отпуская якорь, замыкает контакты цепи нижнего датчика Р1 и размыкает контакты цепи управления Р2. Электродвигатель насоса останавливается.

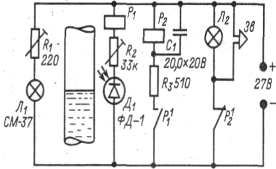

Реле уровня, основанное на измерении проводимости по переменному току (рис. 1.3.9). Если уровень жидкости не достигает электродов Э1 и Э>2>, выполняются условия самовозбуждения блокинг-генератора на транзисторе Т1. Ток коллектора протекает по резистору R2 и повышает напряжение на базе транзистора Т>2>. На эмиттере транзистора Т>2> в это время более низкое напряжение из-за делителя R>3>R>4>. Поэтому транзистор Т>2> оказывается закрытым, ток в реле Р (типа PC-13, Iсраб=37 мА) не поступает.

При замыкании электродов через жидкость генерация срывается, ток коллектора транзистора Т1 протекающий через резистор R>2>, уменьшается, смещение базы транзистора Т>2> возрастает, транзистор переходит в режим насыщения и реле Р срабатывает.

Рис. 1.3.9. Реле уровня, основанное на измерении проводимости по переменному току

Датчик прибора потребляет малую мощность (25 мВт) при малом напряжении; его можно вынести на большие расстояния (до 150 м). Изменением числа витков обмотки III сигнализатор может быть настроен для работы с жидкостями, имеющими различную проводимость.

При числе витков обмоток I, II и III, равном 120, датчик срабатывает при сопротивлении жидкости между электродами 6 кОм и менее.

Для изготовления трансформатора можно применить магнитопровод из двух ферритовых колец марки М2000НМ с наружным О21 и внутренним О11 мм; провод – ПЭВ-1 0,1.

Фотореле уровня. Действие его основано на измерении светового потока, падающего на фоточувствительный элемент (приемник), при изменении оптических свойств среды, находящейся в прозрачном сосуде между источником света и фоточувствительным элементом.

На рис. 1.3.10 приведена схема простого регулятора уровня, в котором используются фотодиод Д1 или фоторезистор (ФСА-1) и миниатюрная лампа накаливания Л1.

Рис. 1.3.10. Регулятор уровня

Реле настраивают таким образом, чтобы при уровне, расположенном ниже пучка света, поступающего на фотодиод, реле Р1 (типа РПН, R>обм> = 5000 Ом) было включено и контакты Р1>1> в цепи обмотки промежуточного реле Р>2> (типа МКУ-48, R>обм> = 1200 Ом, I>сраб> = 14 мА) разомкнуты. При подъеме уровня выше пучка света освещенность фотодиода уменьшается, реле Р>1> выключается и контакты Р1>1> включают реле Р2. Зажигается сигнальная лампа Л>2>, и включается сирена. Одновременно контакты Р2>2> разрывают цепь питания обмотки магнитного пускателя ПМ, управляющего работой насоса.

Тепловое реле уровня. Различие коэффициентов теплопроводности различных сред позволяет построить тепловые реле уровня.

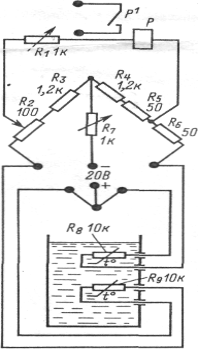

Реле (рис. 1.3.11) представляет собой неуравновешенный мост, в два плеча которого включены термочувствительные элементы R>8> и R>9>. Каждый из них состоит из пяти последовательно включенных терморезисторов ММТ-4, КМТ-4 или КМТ-10 с сопротивлениями по 2 кОм (при t=20°С).

Рис. 1.3.11. Тепловое реле уровня

Помещенные в жидкость, уровень которой регулируется, термочувствительные элементы нагреваются до температуры, несколько большей, чем температура жидкости. Когда резисторы R>9> и R>8> находятся в жидкости, мост сбалансирован и реле Р выключено. Как только уровень станет ниже термочувствительного элемента R>8>, его температура возрастает (сопротивление R>8> при этом уменьшается), мост разбалансируется и реле Р сработает, включив сигнализацию и промежуточное реле привода насоса.

Сопротивление резистора R>1> подбирается в зависимости от среды, уровень которой регулируется, и от типа выбранного реле (например, можно применить реле РЭС-15, имеющее R>обм> = 160 Ом).

Реле уровня жидкостей с относительной диэлектрической проницаемостью ε= 2,0÷3,5 (масло, дизельное топливо, бензин, керосин, скипидар и т. п.) в резервуарах открытого или закрытого типа при давлении до 2 • 106 Па. Допустимая погрешность срабатывания – не более ±5 мм относительно оси датчика.

В основе работы реле – явление резкого увеличения емкости между трубками датчика в ε>2>/ε>1>| раз при заполнении их жидкостью через продольную прорезь во внешней трубке (ε>2> и ε>1 >– соответственно относительные диэлектрические проницаемости контролируемой жидкости и воздуха).

Рис. 1.3.12. Реле уровня жидкости

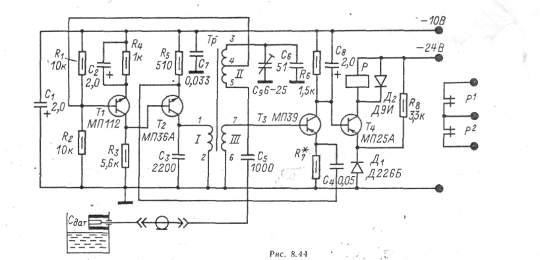

Датчиком уровня служит цилиндрический конденсатор (рис. 1.3.12), обкладками которого служат две коаксиально расположенные никелированные трубки, изолированные гетинаксовой шайбой.

Внешняя трубка датчика соединена с корпусом резервуара, а внутренняя – с электронным блоком при помощи коаксиального кабеля. Плечи моста электронного реле уровня состоят из ёмкости датчика С>дат>, соединенного последовательно с разделительным конденсатором С>5>, подстроечного конденсатора С>9>, включенного параллельно конденсатору С>6>, и участков 3–4 и 4–5 обмотки II трансформатора Tp>1>. Суммарная емкость конденсаторов С>6> и С>9> выбирается средней между максимальном и минимальной емкостям датчика, т. е. С>дат >>min><C>6>+C>9 ><C>дат >>max>.

Если уровень контролируемой жидкости ниже уровня установки датчика, то емкость между трубками минимальна:

C>дат >>min>C>5>/C>дат >>min>+C>5><C>6>+C>9>.

В этом случае возникают обратная связь и, следовательно, генерация. Транзистор T>3> открыт, на его коллекторе нулевое напряжение, а транзистор T>4> закрыт, и ток в обмотке реле Р отсутствует.

Если уровень контролируемой среды достигает уровня установки датчиков, то емкость между трубками С>дат> >max> = ε>2>С>дат> >min>/ε>1>.

Емкость последовательно соединенных С>дат >>max> и С>5> становится больше емкости параллельно включенных конденсаторов С>9> и С>6>, т. е.

C>дат >>min>> >C>5>/C>дат >>min>+C>5>>С>6>+С>9>.

Возникает ООС, и происходит срыв генерации. Транзистор T>3> закрывается, на его коллекторе образуется отрицательное напряжение 10 В, транзистор T>4> открывается. Реле (типа РЭС-10, R>обм> = 630 Ом, I>сраб> = 22 мА) срабатывает, сигнализируя о превышении уровнем номинального значения. Трансформатор Тр выполнен на ферритовом кольце М2000НМ 14x6x6. Обмотка I содержит 50 витков, II – 80 + 80 и III – 25 витков провода ПЭЛШО 0,88. Диаметр внешней трубки цилиндрического конденсатора датчика уровня 26 мм, диаметр внутренней трубки 16 мм, длина трубок 120 мм, толщина 1 мм. Емкость датчика в воздухе С>дат> >min> = 45 пФ.

2. Разработка схемы электрической принципиальной

2.1 Принципы схемотехнического конструирования устройства

Сделав анализ технического задания приходим к следующим принципам схемотехнического построения схемы насосной станции:

1) в состав схемы должен входить сетевой источник питания;

2) в состав схемы должны входить три датчика уровня жидкости, обеспечивающие контроль уровня жидкости в колодце, верхнего и нижнего уровня заполняемой ёмкости;

3) схема должна содержать устройство управления;

4) в состав схемы должен входить силовой коммутационный каскад;

5) в состав схемы должны входить элементы индикации;

6) в схеме должен быть предусмотрен ручной и автоматический режимы работы;

7) в схеме должна быть предусмотрена гальваническая развязка силового каскада от основного устройства управления, для исключения помех в цепях источника питания устройства управления при работе силового каскада.

Используя все выше изложенные принципы мной предлагается схема электрическая принципиальная станции для автоматического управления насосом, приведенная в разделе приложение на КРТС.261430.000 Э3.

2.2 Выбор элементной базы проектируемого устройства

При выборе элементной базы следует руководствоваться нижеизложенными правилами.

Выбор транзисторов

При выборе типа транзисторов должны выполнятся следующие условия:

U>к><U>к>> max. >>доп.>;

I>к><I>к >>max. >>доп.>;

Р>к><Р>к >>max.>> доп>.;

U>бэ обр.> < U>бе обр. доп.>;

F>раб.> << F>граничная.>

Тип проводимости транзистора должен соответствовать полярности питающих напряжений. Транзистор выбранного типа должен иметь минимально возможную цену при удовлетворяющих электрических параметрах.

Проанализировав схему электрическую принципиальную останавливаем свой выбор в пользу транзисторов типа КТ315Е, КТ361Б. Основные максимально допустимые параметры транзисторов приведены в таблице 2.3.1.

Таблица 2.3.1

|

Наименование |

Обозначение |

Значение |

|

Постоянный ток коллек-тора, мА: КТ315Е КТ361Б |

I>K>> >>max> |

100 50 |

|

Постоянное напряжение коллектор-база, В: КТ315Е КТ361Б |

U>КБ >>max> |

35 20 |

|

Постоянное напряжение база-эмиттер, В: КТ315Е КТ361Б |

U>БЭ >>max> |

6 4 |

|

Постоянное напряжение коллектор-эмиттер при R>Б>=10кОм, В: КТ315Е КТ361Б |

U>КЭ >>max> |

35 20 |

|

Постоянная рассеиваемая мощность коллектора при Т>с>=-60…+25оС, мВт: КТ315Е КТ361Б |

Р>К >>max> |

150 150 |

|

Температура перехода, оС: КТ315Е КТ361Б |

Т>п >>max> |

120 120 |

|

Допустимая температура окружающей среды, оС: КТ315Е КТ361Б |

-60…+100 -60…+100 |

Выбор цифровых микросхем

При выборе цифровых микросхем должны выполнятся основные указанные требования.

F>раб.тактовая><>F>>такт.>>max>>.доп.>;

Т>такт.>>>Ттакт.>>max>>.доп.>;

Логика выполняемых функций должна соответствовать логике выбранного типа микросхемы;

Е>исм> <=Е>исм.пит.допустимого.>

При выборе цифровых микросхем стремятся при всех прочих равных условиях выбрать микросхемы с наименьшей потребляемой мощностью.

Необходимо также следить за выполнением соотношения цена / качество.

Проанализировав схему делаем выбор в пользу микросхемы серии К561ЛА7 и К561ТМ2.

Основные характеристики микросхем:

1) Диапазон питающих напряжений +3…+15В

2) Температура окружающей среды -45…+85оС

3) Входное сопротивление 100 МОм

Выбор полупроводникового стабилизатора напряжения

При выборе полупроводникового стабилизатора напряжения должны выполнятся следующие условия:

Е>пит>=U>вых.стабилизатора>;

I>нагр.><I>вых.стаб.>>max>.;

Р < >Рвых.стаб.>>max.>

Обращаем также внимание на соотношение параметра цена / качество от разных фирм изготовителей. Делаем выбор в пользу стабилизатора типа КР142ЕН8Б.

Основные электрические параметры:

1) Максимально допустимый ток нагрузки 1,5А

2) Коэффициент стабилизации 5000

3) Выходное напряжение 12В

Выбор полупроводниковых диодов

При выборе полупроводниковых диодов должны выполнятся следующие условия:

U>обр.><U>обрат.>>max>>.доп.>;

I>раб.><I>раб.>>max>>.доп.>;

Р>раб.><Р>max>>.доп.>;

F>раб.><F>max>>.доп.>

Проанализировав электрическую схему выбираем в качестве импульсных диодов, диоды типа КД522Б, КД209В, а в качестве силового диода-мост КЦ405В. Основные электрические параметры диодов приведены ниже.

Основные электрические параметры диода КД522Б:

1) Постоянное обратное напряжение 60В

2) Импульсное обратное напряжение при Q=10, при t>и><=10мкс 60В

3) Средний прямой ток 100мА

4) Импульсный прямой ток при t>и><=10мкс 1000мА

5) Температура перехода +125оС

6) Температура окружающей среды -55…+85оС

Основные электрические параметры диода КД209В:

1) Постоянное и импульсное обратное напряжение 800В

2) Постоянный или средний прямой ток 500мА

3) Температура окружающей среды -60…+85оС

Основные электрические параметры моста КЦ405В:

1) Максимально допустимое обратное напряжение 600В

2) Прямой ток нагрузки 1,5А

Выбор светодиодов

При выборе светодиодов должны выполнятся следующие условия:

1) I>раб><I>max>>.доп.>;

2) Р>раб><Р>max>>.доп.>;

3) U>раб.обратное><U>обр.>>max>>.доп.>;

4) необходимый цвет свечения;

5) соотношение цена / качество.

Делаем выбор в пользу распространенных светодиодов типа АЛ307БМ с красным светом свечения.

Основные электрические параметры светодиодов АЛ307БМ:

1) Постоянное прямое напряжение не более 2В

2) Постоянное обратное напряжение 2В

3) Постоянный прямой ток 20мА

4) Температура окружающей среды -60…+70оС

Выбор конденсаторов

При выборе конденсаторов должны выполнятся следующие основные условия:

U>раб><U>max.>>доп.>;

2) Р>реакт.раб.><P>реакт.>>max>>.доп.>;

3) tgδ<tgδ>допустимое>;

4) точность отклонения параметра (%) должна быть не хуже требуемой;

5) соотношение цена / качество.

Проанализировав необходимые требования делаем выбор в пользу электролитических конденсаторов типа К50–35, в качестве неэлектролитических конденсаторов выбираем конденсаторы типа К10–17.

Выбор резисторов

При выборе резисторов руководствуемся следующими характеристиками:

Р>рассеяния >< Р>рассеяния >>max>>.доп.>;

Величина предельного отклонения от номинала не ниже требуемой для данной электрической схемы;

Соотношение цена / качество.

Проанализировав эти требования делаем выбор в пользу резисторов типа МЛТ.

Основные электрические параметры резисторов типа МЛТ:

1) Относительная влажность воздуха при температуре +35оС до 98%

2) Предельное рабочее напряжение постоянного и переменного

тока от 200В (для МЛТ – 0,125) до 750В (для МЛТ-3)

3) Минимальная наработка 25000 часов

4) Срок сохроняемости 15лет

5) Температура окружающей среды -60…+70оС

Выбор оптрона

При выборе оптрона руководствуемся следующими условиями:

I>диода><I>диода >>max.>>доп>;

U>диода обр>.<U>диода обр.>>max>>.доп>;

U>кэ><U>кэ >>max.>>доп>;

Цена/качество.

Проанализировав электрические параметры оптронов, их конструктивное исполнение и стоимость делаем выбор в пользу оптрона типа 3ОТ110А.

Электрические параметры оптрона 3ОТ110А:

1) Коммутируемое напряжение 30В

2) Напряжение изоляции 100В

3) Обратное входное напряжение 0,7В

4) Постоянный входной ток при Т=-60…+35оС 30мА

5) Амплитуда выходного тока при t>и><=10мкс и Т=-60…+35оС 100мА

6) Постоянный выходной ток при Т=-60…+35оС 200мА

7) Амплитуда выходного тока при t>и><=10мкс 200мА

8) Средняя рассеиваемая мощность при Т=-60…+35оС 360мВт

9) Температура окружающей среды -60…+70оС

Выбор семистора

При выборе семистора должны выполнятся следующие условия:

I>упр.><I>упр.>>max.>>доп.>;

I>нагр>.<I>max.>>доп.>;

Р>расс.><Р>max.>>доп.>;

Соотношение цена / качество.

Проанализировав выше указанные требования выбираем симистр типа КУ207Г.

Основные электрические параметры семистра КУ207Г:

1) Постоянное прямое напряжение в закрытом состоянии 200В

2) Постоянное обратное напряжение 200В

3) Постоянный ток в открытом состоянии 10А

4) Постоянный ток в режиме переключения при максимальном

напряжении; ƒ=50Гц 5А

5) Средняя рассеиваемая мощность 20Вт

6) Постоянное обратное напряжение на управляющем электроде 1В

7) Температура окружающей среды -60…+125оС

Выбор стабилитрона

При выборе стабилитрона руководствуемся следующими условиями:

I>раб.><I>стаб.>>max.>>доп.>;

Р>раб><>Р>>max.>>доп.>;

Соотношение цена / качество;

U>раб.><U>напр.стабилизации.>.

Из анализа вышеуказанных условий выбираем стабилитрон типа Д814В.

Основные электрические параметры стабилитрона Д814В:

1) Минимальный ток стабилизации 3мА

2) Максимальный ток стабилизации 29мА

3) Рассеиваемая мощность 250мВт

4) Температура окружающей среды -60…+125оС

5) Температура перехода +125оС

Выбор разъёмных соединений и элементов коммутации

При выборе разъёмных соединений и элементов коммутации руководствуются следующими правилами.

ток через контактные соединения должен быть меньше максимально допустимого;

рабочее напряжение между контактами также должно быть меньше максимально допустимого;

масса, габаритные характеристики;

соотношение цена / качество.

Исходя из указанных условий выбираем следующие типы разъёмных соединений и коммутационных элементов:

тумблеры типа МТ-1 и ТВ-1;

разъёмы типа 2РМ3–2.

2.3 Расчет радиоэлементов по схеме электрической принципиальной

Рассчитаем резисторы в базовых и коллекторных цепях ключевых транзисторных каскадов на транзисторах VT1, VT2, VT3.

Задаём рабочий ток светодиодов I>р>=8 (мА).

Напряжение насыщения транзистора VT1=0,3 (В).

Падение напряжения на резисторе R6 составит:

U>R>>6>=Е>пит>-U>диода>-U>нас.>;

U>R>>6>=12В-1,7В-0,3В=10 (В).

Величина сопротивления коллекторного резистора:

R6=U>R>>6>/I>p>;

R6=10В/8мА=1,25 (кОм).

Из ГОСТированного ряда сопротивлений выбираем номинал:

R6=1,2 (кОм).

Определим мощность рассеивания на резисторе R6:

P>R>>6>=I2>p>· R6;

P>R>>6>=(8мА)2· 1,2кОм=76,8 (мВт).

Окончательно выбираем резистор R6 МЛТ – 0,125–1,2кОм±10%.

Определим средний ток базы транзистора VT1:

I>б>=I>p>/Р>ср>;

I>б>=8мА/60=0,133 (мА).

Следовательно, чтобы обеспечить ток коллектора I=8 (мА) ток базы транзистора должен удовлетворять условию:

I>б>>=0,133 (мА).

С другой стороны выходной ток логического элемента для микросхемы К561ЛА7 не должен превышать I>н><1 (мА).

Выберем величину тока базы I>б>=0,75 (мА).

Определим величину сопротивления резистора R4:

R4=(U >«лог1» >-U>бэ>)/I>б>;

R4=(12В-0,6В)/0,75мА=15,2 (кОм).

Выберем номинал из ГОСТированного ряда R4=15кОм.

Определяем мощность рассеивания на резисторе R4:

Р>R>>4>=Iб·R4;

P>R>>4>=(0,75мА)·15кОм=8,4 (мВт).

Выбираем окончательно резистор R4 МЛТ – 0,125–15кОм±10%

Таким образом имеем:

R4=R5=R9=15 (кОм),

R6=R7=R10=1,2 (кОм).

Расcчитаем параметры резисторов R14.

Задаем рабочий ток через диод оптрона I>д>=15 (мА);

Определяем падение напряжения на резисторе R14:

U>R>>14>=E>min> – U>д>-U>нас>;

U>R>>14>=12В-2В – 0,3=9,7 (В).

Определяем величину сопротивления R14:

R14=U>R>>14>/I>д>=9,7В/15мА=0,64 (кОм).

Выбираем из ГОСТированного ряда сопротивлений величину R14=620 (Ом).

Определяем мощность рассеяния на резисторе R14:

Р>R>>14>=I>д>·R14;

P>R>>14>=(15мА)·0,62Ом=139,5 (мВт).

Окончательно выбираем параметры резистора R14 МЛТ – 0,25–620Ом±10%

Рассчитаем параметры резистора R20.

Задаём рабочий ток через стабилитрон VD10 I>c>>т>=15 (мА).

Зададим условие, при котором напряжение на конденсаторе С11 упадет на половину от действующего входного, т.е. U>C>>11>=110 (В).

Определяем реактивное сопротивление конденсатора С11:

Z>C>>11>=U>C>>11>/I>C>>11>,

Z>C>>11>=110В/15мА=7,3 (кОм).

Определяем емкость конденсатора С11:

С11=1/Zω,

C11=1/7,3·103· 2π·50=0,42 (мкФ).

Выбираем величину ёмкости из ГОСТированного ряда С11=0,47 (мкФ).

Определяем падение напряжения на резисторе R20:

U>R>>20>=220B-U>C>>11>-U>д>-U>см>,

U>R>>20>=220В-0,6В-12В=97,4 (В).

Определяем величину сопротивления резистора R20:

R20=U>R>>20>/I>см>;

R20=97,4В/15мА=6,5 (кОм).

Выбираем из ряда сопротивлений значение R20=6,8 (кОм)

Определяем мощность рассеяния на резисторе R20:

Р>R>>20>=I>c>>м>2·R20,

Р>R>>20>=(15мА)2 ·6,8кОм=1530 (мВт)=1.5 (Вт).

Выбираем окончательно параметры резистора R20 МЛТ-2–6,8кОм±10%

Для того, чтобы получить надежную работу датчиков жидкости сопротивление верхнего плеча делителя необходимо выбрать сотни килоом. Как показали эксперименты, хорошая работа датчиков уже была достигнута при величине сопротивления резистора R1, R2, R3–100кОм.

Методика расчета остальных элементов схемы аналогично разложены выше.

2.4 Описание работы устройства по схеме электрической принципиальной

Датчик уровня жидкости выполнен на логических элементах DD1.1…DD1.3, представляющих логическую схему 2И-НЕ, реализованную по КМОП технологии микросхемы серии К561ЛА7.

Логический элемент обладает высоким входным сопротивлением порядка единиц мегаом, поэтому во входных цепях можно применять высокоомные делители напряжения.

Рассмотрим работу датчика уровня жидкости на примере элемента DD1.1 В верхнем плече входного делителя датчика используется высокоомный резистор R1 сопротивлением порядка сотен килоом, нижнее плечо делителя представляет собой величину обратнопропорциональную проводимости жидкой среды, в которую погружается щуп датчика, соединяемый с помощью длинного, гибкого шлейфа с входами 1,2 элемента DD1.1. Датчик на элементе DD1.1 контролирует наличие жидкости в колодце.

Если в колодце есть вода и щуп оказывается в неё погруженным, то сопротивление нижнего плеча делится, подключенного ко входам 1,2 элемента DD1.1 значительно уменьшается, по отношению к величине сопротивления резистора R1 и на входе элемента DD1.1 образуется уровень логического нуля, который инвертируется элементом в уровень логической единицы. Конденсатор С1 ёмкостью в доли микрофарад включается параллельно входу датчика, для исключения возникновения низкочастотных наводок переменного тока при большей длине соединяющего шлейфа, которая может достигать нескольких десятков метров и более. Познакомившись с принципом работы датчика уровня жидкости, рассмотрим принцип работы насосной станции.

После подачи напряжения питания предположим, что имеет место следующая ситуация: вода в колодце есть, емкость, которая должна заполняться водой пустая.

При этом на выходе логического элемента DD1.1 появится уровень логической единицы, который поступил на вход 1 логического элемента DD3.1. Так же под действием уровня логической единицы откроется транзистор VT1 и загорится светодиод VD1, который будет сигнализировать о том, что вода в колодце есть.

Так как бак пустой, то на выходе элемента DD1.3, контролирующего верхний уровень установится уровень логического нуля, который поступает на вход S1 триггера DD2.1 и на вход транзисторного ключа VT3, который будет находиться в закрытом состоянии, светодиод VD3 погашен.

На выходе элемента DD1.2 возникает уровень логического нуля, а на выходе элемента DD1.4 уровень логической единицы, который поступает через диод VD1 на вход R1 триггера DD2.1, а также на вход транзисторного ключа VT2. Транзистор VT2 открывается, загорается светодиод VD3, который сигнализирует о том, что бак пуст.

Триггер DD2.1 будет сброшен по входу R1 и на инверсном выходе его 2 будет уровень логической единицы, который через диод VD2 поступит на вход 2 логического элемента DD3.1. Наличие уровней логической единицы, одновременно на входах логического элемента DD3.1 даст на его выходе уровень логического нуля, который будет инвертирован элементом DD3.2 в уровень логической единицы. Этим напряжением открывается транзистор VT4 и через светодиод оптрона DA2 начинает протекать ток, который откроет транзисторы оптрона. Напряжение на коллекторе транзисторов оптрона станет близким к нулю. В результате откроется транзистор VT5 и напряжение управления с делителя R18, R19 откроет симистор VD9. В результате напряжение сети 220В, 50Гц поступает в цепь нагрузки – разъём Х5. К цепи нагрузки подключается электрический насос. Вода начинает поступать в заполняемую ёмкость. Как только датчик нижнего уровня в заполняемой ёмкости окажется в воде на выходе элемента DD1.4 установится уровень логического нуля. Однако триггер DD2.1 остаётся в сброшенном состоянии, транзистор VT4 продолжает находится в открытом состоянии, напряжение управления поступает на симистор, который также остаётся в открытом состоянии, насос продолжает работать.

Как только уровень жидкости достигнет верхней отметки, сработает датчик на элементе DD1.3. На выходе элемента установится уровень логической единицы, который поступит на вход S1 триггера DD2.1. Триггер перебросится и на его инверсном выходе 2 установится уровень логического нуля. Одновременно откроется транзистор VT3 и загорится светодиод VD4, сигнализируя о том, что бак наполнен.

На выходе 4 логического элемента DD3.2 установится уровень логического нуля. Транзистор VT4 закроется в результате чего перестанет работать оптрон, закроется транзистор VT5 и симистор VD9. Напряжение сети отключается от нагрузки, ёмкость перестаёт наполняться.

В таком состоянии устройство будет находиться до тех пор, пока уровень воды не опустится ниже положения датчика нижнего уровня. При этом триггер DD2.1 сбросится по входу R1 и весь рассмотренный цикл повторится сначала.

При установки тумблера SA2 в положение «РУЧНОЕ», тумблером SA3 можно включить насос в любое время при наличии сигнала о том, что есть вода в колодце. В таком режиме следует следить за уровнем воды в ёмкости по показаниям светодиодов или визуально.

3. Специальные вопросы проектирования

3.1 Общий конструкторский анализ

Внешний вид спроектированной мини-станции для автоматического управления насосом показан в разделе приложение на КРТС.514826.000 СБ.

Печатная плата с установленными на ней электрорадиоэлементами и трансформатор располагаются внутри корпуса размером 270х80х95 мм, выполненного из листового железа.

На заднюю панель установки выведены 5 контактных гнёзд для подключения датчиков, насоса, выступающего в качестве нагрузки и сетевого питания. Также здесь имеется разборный корпус для предохранителя, что упрощает его замену в случае выхода из строя.

На передней панели управления располагаются тумблеры «СЕТЬ», «ПОДКАЧКА» и «РУЧНОЕ УПРАВЛЕНИЕ». Тумблер «СЕТЬ» служит длявключения-выключения напряжения питания. Тумблер «ПОДКАЧКА» служит для возможности пополнения заполняемой ёмкости даже если уровень жидкости в ней не опустился ниже нижнего уровня срабатывания устройства. Тумблер «РУЧНОЕ УПРАВЛЕНИЕ» предназначен для перевода установки в автоматический режим работы (когда переключатель находится в положении «ВЫКЛ.») и режим ручного управления (когда переключатель находится в положении «ВКЛ.»). Для упрощения слежения за работой установки на переднюю панель выведены сигнализирующие светодиоды

3.2 Разработка печатной платы

При выборе материала и конструкции печатной платы для приёмного модуля (см. приложение на КРТС.761542.000) учитывались следующие аспекты:

– возможность выполнения всех коммутационных соединений;

– технико-экономические показатели;

– стоимость материала;

– возможность автоматизации процессов изготовления печатной платы и контроля параметров.

Плата изготовлена химическим методом.

Материал основания выбран учётом физико-механических и электрических параметров печатной платы во время, и после воздействия механических нагрузок, климатических факторов и химически – агрессивных сред в процессе эксплуатации. Поскольку разрабатываемая мини-станция рассчитана на работу с небольшим потребляемым током и напряжением в диапазоне относительно невысоких частот и, учитывая, что эксплуатация мини-станции будет производиться при отсутствии химически агрессивных сред (переносной вариант), для изготовления печатной платы целесообразно использовать стеклотекстолит фольгированный марки СФ-1–35–2,5.

Диаметр отверстий в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечивает возможность свободной установки электрорадиоэлемента. При диаметре вывода до 0,8 [мм] диаметр не металлизированного отверстия делают на 0,2 [мм] больше диаметра вывода, при диаметре вывода более 0,8 [мм] – на 0,3 [мм] больше. При сверлении отверстий учитывалось, чтобы расстояние между краями отверстий было не меньше толщины плат. В противном случае перемычка между отверстиями не будет иметь достаточной механической прочности.

Контактные площадки отверстий сделаны в виде кольца. Диаметр контактной площадки отверстий сделаны в виде кольца. Диаметр контактной площадки определяется по формуле:

d>к>=d+2b+c,

где d – диаметр отверстия, b – минимально необходимая радиальная толщина контактной площадки. В нашем случае b=0,15 [мм], c – коэффициент, учитывающий влияние разброса межцентрового расстояния и другие факторы. В нашем случае, с учетом 2-ого класса точности печатной платы [8], c=0,5 [мм].

Печатные проводники на всём протяжении имеют одинаковую ширину, лишь в узких местах она уменьшается. При этом длинна участка, на котором уменьшена ширина, должна быть минимальной.

Параметры отверстий и печатных проводников приведены в приложении на КРТС.761542.000 (таблицы №1 и №2).

Для обеспечения стабильности электрических и других параметров и предохранения от воздействий окружающей среды на печатную плату со стороны печатного монтажа нанесена защитная маска по ОСТ.107.460092004.01–86. Маска также необходима для защиты:

– печатных проводников и поверхности основания печатной платы от воздействии припоя;

– элементов проводящего рисунка от замыкания установочными электрорадиоэлентами.

Защитная маска не должна закрывать фиксирующие и монтажные отверстия, контактные площадки и другие конструктивные элементы, предназначенные для подключения и пайки радиоэлементов.

Печатная плата мини-станции содержит маркировку, которая предусматривает:

– схемное обозначение радиоэлементов, контрольных точек, первого вывода ИС, выводов контактных соединений;

– обозначение выводов транзисторов, положительных выводов полярных радиоэлементов.

Маркировка осуществляется специальной белой краской типа НЦ ГОСТ 10281–87, шрифтом 2,5 [мм].

Размеры печатной платы 195–85 [мм]. В углах печатной платы расположены 4 отверстия диаметром 5 [мм] для крепления её в корпусе устройства с помощью шурупов и винтов.

Остальные технические требования к печатной плате указаны в приложении на КРТС.761542.000.

3.3 Разработка сборочного чертежа

Одним из основных условий, обеспечивающих надежную работу РЭА, является соблюдение правил по установке, пайке и монтажу электрорадиоэлементов.

В процессе разработки минимизированной станции для автоматического управления насосом при размещении электрорадиоэлементов на печатной плате предусматривалось:

исключение взаимного влияния элементов на электрические параметры;

обеспечение технологических требований, предъявляемых к устройству (пайка, контроль, и т.д.)

обеспечение высокой надёжности, малых габаритов и массы, ремонтопригодность.

При установке электрорадиоэлементов на печатную плату необходимо соблюдать следующие требования и условия:

установка и крепление элементов на печатной плате должны обеспечивать их нормальную работу в условиях эксплуатации аппаратуры, и доступ к любому из них и возможность их замены;

должно соблюдаться линейно-многорядное расположение элементов, обеспечивающие наибольшую плотность их компоновки и возможность механизированной сборки.

Установку электрорадиоэлементов следует проводить в соответствии с ОСТ.4ГО.010.030–3.

В связи с тем, что в схеме присутствуют микросхемы, следует учесть что:

для правильной ориентации микросхем на печатной плате должны быть предусмотрены «ключи» определяющие положение 1-ого вывода каждой микросхемы;

микросхемы должны быть удалены от элементов, которые при работе выделяют большое количество тепла, на расстояние, исключающие перегрев микросхем;

микросхемы недопустимо располагать в магнитном поле трансформатора.

При пайке выводов необходимо защищать корпуса микросхем и транзисторов от попадания флюса и передачи тепла от места пайки к корпусу. При монтаже радиоэлементов следует внимательно относиться к правильности установки элементов с разнополярными выводами: диоды, электролитические конденсаторы и т.д. Также следует обратить особое внимание на то, чтобы при установке радиоэлементов без труда читалась их номенклатура.

3.4 Расчёт себестоимости изготовления мини-станции для автоматического управления насосом

Немаловажным этапом при разработке мини-станции для автоматического управления насосом является расчёт себестоимости изготовления, поскольку цена на готовые изделия играет не последнею роль на рынке потребления при выборе потенциальным покупателем того или иного устройства.

Себестоимость любой продукции складывается из затрат, связных с использованием в процессе производства продукции природных ресурсов, сырья, материалов, топлива, энергии, основных фондов, трудовых ресурсов, а также других затрат на её производство и реализацию [21].

В соответствии с этим в стоимость включаются следующие затраты и расходы:

1) затраты непосредственно связанные с производством продукции;

2) затраты на подготовку и освоение производства;

3) затраты на подготовку кадров для производства;

4) расходы по обслуживанию производства: обеспечение сырьём, материалами, энергией, инструментами, приспособлениями и другими предметами и средствами труда;

5) затраты по обеспечению санитарно-гигиенических требований;

6) затраты, связанные с управлением производства;

7) налоги, сборы, платежи, отчисления и др.

Планирование, учёт и калькуляции себестоимости осуществляется по следующим статьям расходов:

1) сырьё и материалы;

2) покупные изделия, полуфабрикаты, услуги производственного характера со стороны;

3) основная заработная плата производственных рабочих;

4) дополнительная заработная плата;

5) отчисления на социальные нужды;

6) расходы на подготовку и освоение производства;

7) расходы на содержание и эксплуатацию оборудования;

8) потери от брака;

9) прочие производственные расходы;

10) внепроизводственные расходы.

В статью «Услуги производственного характера со стороны» входят расходы на оплату тех или иных услуг, связанных с производством продукции, выполняемых сторонними лицами, или организациями.

В статью «Основная заработная плата производственных рабочих» включается основная заработная плата, как рабочих, так и инженерно-технического персонала и других категорий работников за работу, непосредственно связанную с изготовлением продукции.

Ниже приведены таблицы, в которых отражены все необходимые расчёты основных статей калькуляции для мини-станции для автоматического управления насосом. [1,21].

Следует отметить, что при изготовлении печатной платы можно прибегнуть к помощи сторонних лиц или организации и тогда эту операцию нужно отнести в статью «Услуги производственного характера со стороны».

Расчет, по некоторым статьям проведён приближенно, но с достаточной степенью точности и полученные результаты реально отражают величину расходов и затрат на производство мини-станции автоматизированного управления насосом (на момент проведения расчёта).

Таблица №3.4.1 Расчёт норм времени и основной заработной платы

|

Производственная операция |

Норма времени, час |

Часовая тарифная ставка |

Средний разряд работы |

Тарифная заработная плата, руб. |

|

Изготовление печатных плат |

3,0 |

15,0 |

4 |

45 |

|

Электромонтажная операция |

3,0 |

12,0 |

4 |

36 |

|

Механическая и сборочная операции |

2,0 |

8,0 |

3 |

16 |

|

Итого |

8,0 |

- |

- |

97 |

Таблица №3.4.2 Расчёт затрат на сырьё и основные материалы

|

Наименование |

Цена за единицу, руб. |

Норма расхода (кг, литр, м) |

Стоимость, руб. |

|

Ацетон (л) |

35,00 |

0,1 |

3,50 |

|

Канифоль (кг) |

60,00 |

0,05 |

3,00 |

|

Чернило техническое (л) |

90,00 |

0,04 |

3,60 |

|

Железо хлорное (кг) |

193,30 |

0,15 |

29 |

|

Припой ПОС-61 (кг) |

270,00 |

0,05 |

13,50 |

|

Листовое железо (м) |

36,00 |

0,8 |

28,80 |

|

Фольгированный стеклотекстолит односторонний (м) |

600,00 |

0,01466 |

10,00 |

|

Лак (л) |

48,00 |

0,2 |

9,60 |

|

Другие материалы |

- |

- |

60,00 |

|

Итого |

- |

- |

161,00 |

|

НДС (20%) |

- |

- |

32,20 |

|

Всего: |

- |

- |

193,20 |

Таблица №3.4.3 Расчёт затрат на покупку комплектующих изделий

Расчет затрат на покупку комплектующих изделий

|

Наименование |

Цена за единицу, руб. |

Норма расхода (шт) |

Стоимость Руб. |

|

Конденсаторы: К10–17-М750 К50–35 |

2 2 |

8 4 |

16 8 |

|

Микросхемы: К561ЛА7 К561ТМ2 КР142ЕН8 ЗОТ110А |

4 4 4 5 |

2 1 1 1 |

8 4 4 5 |

|

Резисторы: МЛТ – 0,125 МЛТ – 0,25 МЛТ-1 МЛТ-3 |

1 1 1 2 |

13 5 1 2 |

13 5 1 4 |

|

Предохранитель ВП-1–1–0,5 |

1,50 |

1 |

1,50 |

|

Переключатели: МТ-1 ТВ-1 |

5 7 |

2 1 |

10 7 |

|

Трансформатор ТН-36 |

75 |

1 |

75 |

|

Диоды, светодиоды и т.д.: КД522Б АЛ307БМ Д814В КЦ405В КД207Г КД209В |

0,20 1 2 4 10 0,70 |

2 5 1 1 1 2 |

0,40 5 2 4 10 1,40 |

|

Транзисторы: КТ315Е КТ361Б |

1 1 |

4 1 |

4 1 |

|

Разъем 2РМЗ-2 |

5 |

5 |

25 |

|

Провод НВ-11–75В |

3,90 |

5 |

19,50 |

|

Итого: |

- |

- |

233,40 |

|

НДС (20%) |

- |

- |

46,68 |

|

Всего: |

- |

- |

280,08 |

Таблица №3.4.4 Расчёт отпускной цены разрабатываемой мини-станции для автоматического управления насосом

|

№п.п. |

Статья калькуляции |

Сумма, руб. |

|

1 |

Затраты на материалы |

193,20 |

|

2 |

Стоимость покупных комплектующих |

280,08 |

|

3 |

Основная заработная плата |

97 |

|

4 |

Дополнительная заработная плата (24% от основной заработной платы) |

23,28 |

|

5 |

Полная заработная плата (основная + дополнительная) |

120,28 |

|

6 |

Соцстрах, обязательное медицинское страхование, пенсионный фонд (35% от основной и дополнительной зарплаты) |

42,10 |

|

7 |

Отчисления в фонды занятости и содержания милиции (3%) |

3,61 |

|

8 |

Прочие налоги и отчисления (транспорт, с/х, на благоустройство и т.д., суммарно 3% от полной з/п) |

3,61 |

|

9 |

Накладные расходы (200% от полной з/п) |

240,56 |

|

10 |

Итого |

1003,72 |

|

11 |

Плановая прибыль (30% от полученного результата) |

301,12 |

|

12 |

Себестоимость |

1304,84 |

|

13 |

НДС (20% от себестоимости) |

261 |

|

14 |

Отпускная цена мини-станции для автоматического управления насосом |

1565,84 |

3.5 Влияние производства на экологию окружающей среды

Экология производства мини-станции для автоматического управления насосом. В настоящее время самой острой и актуальной проблемой стала проблема окружающей среды, поэтому при проектировании любого изделия необходимо учитывать в технологии его изготовления природоохранные мероприятия. Необходимо предусматривать на предприятии очистные сооружения для очистки сточных вод, поступающих в открытые водоёмы, а для очистки воздуха, выбрасываемого в атмосферу – газопылеулавливающие установки. Назначение этих сооружений заключается в том, чтобы довести до требуемой чистоты воду и воздух, чтобы наличие вредных веществ не превышало предельно допустимой концентрации (ПДК).

ПДК вредных веществ в атмосфере и водоёмах регламентируется инструкцией СН245–71.

В процессе производства печатной платы мини-станции технологический процесс предусматривает стадии производства, являющиеся вредными как для окружающей среды, так и для человека. Наиболее вредным является процесс пайки. При пайке электрорадиоэлементов на печатную плату и нанесение припоя на контактные площадки применяется припой ПОС-61 и сплав «Розе» соответственно, содержащие в своём составе свинец. Повышенное содержание свинца в воздухе может привести к отравлению организма и вызвать изменение в составе крови, нервной системе. Поэтому в помещениях, где производится пайка припоем, содержащим свинец, не разрешается хранить личные вещи, принимать пищу, курить; запрещается стирать рабочую одежду в домашних условиях.

Рабочее место пайки оборудуется вытяжной вентиляцией, обеспечивающей концентрацию свинца в рабочей зоне не более предельно допустимой – 0,001 мг/м3. Трубы вытяжной вентиляции оборудуются специальными пылеуловителями, которые могут после использования храниться в специальных контейнерах, а затем уничтожаются. Наиболее эффективными мерами, предупреждающими профессиональные заболевания при пайке, являются механизация и автоматизация паяльных работ, что позволяет полностью исключить соприкосновения кожи рабочих со свинцом и флюсами. В процессе химического меднения также применяются вредные вещества: серная, соляная и азотная кислоты, хлорная медь, гидрооксид натрия и т.п. При работе с ними необходимо соблюдать требования правил безопасности. Промышленные сточные воды очищаются от вредных примесей механическими, химическими, физико-химическими, биологическими и неорганическими методами. Эти методы подразделяются на рекуляризационные и деструктивные. Рекуляризационные предусматривают извлечение из сточных вод и дальнейшую переработку ценных веществ. При деструктивных методах вещества, загрязняющие воду, подвергаются разрушению путём окисления или восстановления. Продукты разрушения удаляют из воды в виде газов или осадков. Механическую очистку сточных вод применяют при отделении твёрдых нерастворимых примесей. Для этой цели используют методы процеживания, отстаивания и фильтрации. Процеживанием воды через решётки и сетки избавляются от крупных частиц, а мелкие твёрдые частицы удаляются путём отстаивания и фильтрования. Химические методы очистки применяют для удаления из сточных вод растворимых примесей. Эти методы связаны с использованием различных реагентов, которые при в ведении в воду вступают в химическую реакцию с вредными примесями, в результате чего примеси окисляются или восстанавливаются с получением малотоксичных веществ, переводятся в малорастворимые соединения и удаляются в виде осадка. Наиболее распространённые методы нейтрализации и окисления активным хлором, кислородом воздуха, азотом. Физико-химические методы очистки применяют для удаления из сточных вод эмульсированных примесей, а также растворимых органических и неорганических веществ. К этим методам относят оралактацию и ионный обмен, абсобцию-экстрацию, кристаллизацию, дисселяцию и другие. Биохимические методы считают основными для обезвреживания сточных вод от органических примесей, которые окисляются микроорганизмами. На практике широко распространены аэробные процессы, протекающие в естественных условиях и искусственных сооружениях (биофильтрах). Для удаления из сточных вод токсичных газов чаще всего проводят дисорбцию инертным компонентом при нагревании воды или обрабатывают с помощью процессов уплотнения, стабилизации, утилизации. Производственные стоки воды, не поддающиеся очистке перечисленными методами, подвергают термическому обезвоживанию. Механические методы относят к методам предварительной очистки. Химические и физико-химические методы применяют в системах очистки отдельно, а также в сочетании с механическими и биохимическими. Физико-химические методы могут быть использованы вместо биохимической очистки. При этом наибольший эффект достигается комбинированием нескольких методов. Физико-химические методы очистки сточных вод по сравнению с биологическими имеют ряд преимуществ:

более глубокая и стабильная степень очистки;

меньшая чувствительность к изменению нагрузки;

удаление из сточных вод токсичных, биологических, неокисляемых, органических загрязнений;

меньшие размеры сооружений;

возможность полной автоматизации;

методы не связанные с контролем за деятельностью живых организмов.

Для локальной очистки сточных вод применяются различные установки. Установка очистки промышленных стоков ОПС-У применяется для очистки сточных вод гальванических цехов от ионов тяжёлых металлов. Установка УР-1 предназначена для регенерации раствора, используемого при травлении меди, а установка «ЛОТОС» – для очистки деталей с одновременной их регенерацией. Также применяется установка АП-500 для очистки отработанного ацетона от примесей. После локальной очистки доочистка сточных вод производится на очистных сооружениях. Таким образом, при изготовлении печатной платы необходимо применять все вышеуказанные методы. При соблюдении всех вышеперечисленных мер производство мини-станции для автоматического управления насосом является экологически чистым и не наносит вреда ни окружающей среде, ни занятым в производстве людям.

Заключение

Перед дипломником была поставлена задача – спроектировать мини-станцию для автоматического управления насосом.

Решение данной задачи в процессе выполнения работы проводилось поэтапно. На первом этапе были рассмотрены основные принципы построения подобных систем, сформированы технические требования к проектируемому устройству, учитывающие удобство эксплуатации и развитие современной элементной базы.

На основании сформированных требований был произведён выбор функциональной схемы мини-станции для автоматического управления насосом, состоящей из трёх датчиков, системы управления, выходного каскада и нагрузки (насоса).

Схема электрическая принципиальная разрабатывалась с применением современной элементной базы, что позволило существенно повысить надёжность, технологичность и ремонтопригодность минимизированной станции для автоматизации управления насосом, снизить его габаритные размеры, стоимость и трудоёмкость изготовления. В устройстве использованы ИС серии К561, отличающиеся высоким значением электрических параметров, малым количеством навесных элементов, простотой регулировки.

С учётом сформированных требований и выбора элементной базы произведён расчёт основных электрорадиоэлементов устройства, разработана печатная плата системы.

В последующих разделах проекта приведены: расчёт себестоимости производства устройства и анализ влияния производства мини-станции на окружающую среду.

Спроектированная мини-станция для автоматического управления насосом удовлетворяет всем нормам и требованиям, предъявляемым к устройствам подобного типа.