Методы измерения точности формы рабочих поверхностей оптических деталей (сферы, плоскости)

Министерство образования Республики Беларусь

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ÈÍÔÎÐÌÀÒÈÊÈ È ÐÀÄÈÎÝËÅÊÒÐÎÍÈÊÈ»

ÐÅÔÅÐÀÒ

íà òåìó:

«Методы измерения точности формы рабочих поверхностей оптических деталей (сферы, плоскости)»

ÌÈÍÑÊ, 2008

Поверхности оптических деталей представляют собой части сферы у линз и сферических зеркал или части плоскости у пластинок, клиньев, призм и плоских зеркал. Такие поверхности могут иметь погрешности как по общей кривизне или плоскостности, так и по местным ошибкам. Допуски на эти погрешности задаются количеством интерференционных колец или полос, или их долей. Обычно на практике интерференционную картину принято называть “цветом”.

Допуск на общую ошибку от номинального радиуса кривизны или от идеальной плоскости принято обозначать буквой N. Количество интерференционных колец или полос проставляется рядом с численным выражением, например N=3,0. Одно кольцо в линейной мере соответствует толщине воздушного промежутка в 0,00025 мм; 4 кольца – 0,001 мм (1 мкм).

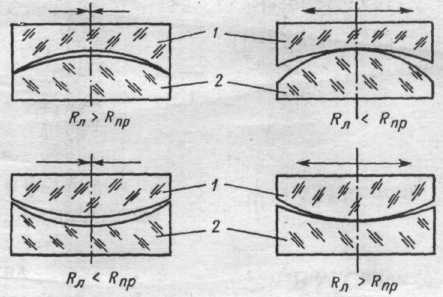

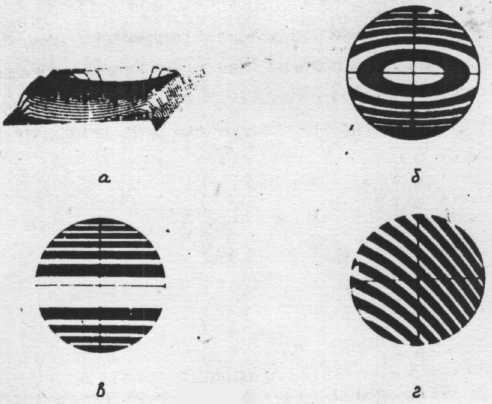

Схематическое изображение отступлений от заданного радиуса кривизны сферической поверхности показано на рис.1. Если воздушный промежуток больше в центре, получается так называемая “яма”, а если с краев – “бугор”. При нажиме сверху кольца расходятся в направлении, указанном стрелками.

Рис.1. Схематические изображения отступлений от радиуса кривизны («яма», «бугор»):

1-пробное стекло; 2-деталь

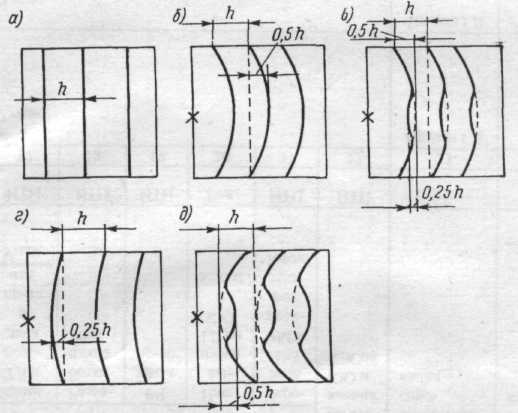

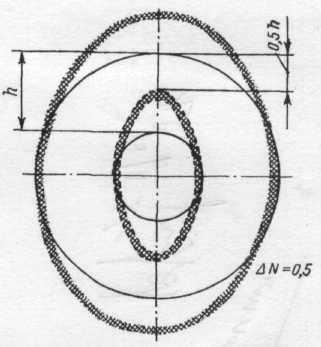

На рис.2 показаны некоторые случаи обнаружения ошибок как в случае сферических поверхностей, так и плоских. Растянутый, эллиптический вид цветных колец (рис.3) указывает на то, что в двух взаимно перпендикулярных сечениях поверхность линзы имеет разные радиусы кривизны (астигматизм, цилиндр). Величина астигматизма определяется отношением расстояний h между красными интерференционными кольцами (ширина полосы).

Местные ошибки (ΔN) поверхности являются нарушением равномерности ее профиля, что обнаруживается при наложении пробного стекла характерными искривлениями интерференционных полос или колец. Обычно допуски на общие отступления от радиусов (N) задают в пределах от 0,1 до 10 колец, а на местные (ΔN) от 0,05 до 2 колец, причем одновременное соотношение N/ΔN≤5/1÷2/1.

Необходимо учитывать, что температура помещения влияет на правильность измерений N и ΔN. Так, например, если в помещении температура ниже нормальной, то “цвет”, как принято говорить, идет на “бугор”, если выше нормальной – на “яму”. Это объясняется деформированием поверхности детали от влияния температуры.

Рис.2 Общие и местные ошибки поверхности: а — местная ошибка отсутствует; б — «бугор» N = 0,5; в — «бугор» N = 0,5, местная «яма» ΔN = 0,25; г — «яма» N — 0,25; д — «яма» N = 1,0 местный «бугор» ΔN = 0,5 (крестом указано место нажима при наложении пробного стекла)

Рис.3 Схематическое изображение астигматической ошибки на поверхности линзы

Пробным стеклом измеряется не только точность поверхности, но и для сфер отклонения радиуса от номинального как сумма отклонений R пробного стекла от R>ном.> и R>дет> от R пробного стекла. В случае плоских поверхностей измеренная величина R дает оценку сферичности плоской поверхности.

Метод пробного стекла контактный и может стать источником появления дефектов чистоты.

Бесконтактная проверка проводится на интерферометрах.

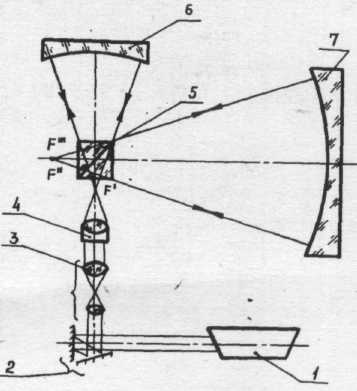

Принципиальная оптическая схема интерферометров, используемых для контроля форм плоских поверхностей, указана на черт.1.

Монохроматический источник света с помощью конденсатора и светофильтра освещает отверстие диаграммы, установленной в фокальной плоскости объектива. Вышедшие из объектива параллельные пучки попадают на клиновидную пластину, нижняя поверхность которой является поверхностью образца сравнения и затем на контролируемую поверхность зеркала. Отразившиеся от образцовой и контролируемой поверхностей пучки возвращаются в обратном направлении и с помощью светоделительной пластины направляются в наблюдательную систему.

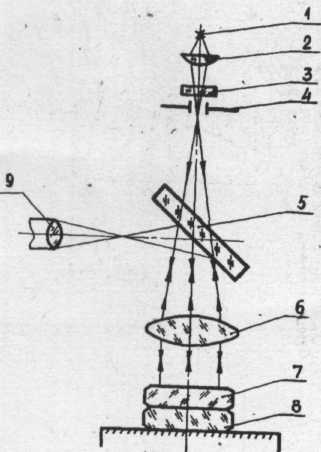

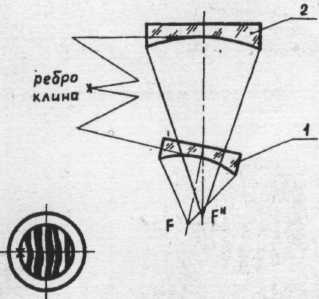

Принципиальная оптическая схема интерферометра, используемого для контроля сферических поверхностей, указана на черт.2.

Пучок света от лазерного источника с помощью зеркал и телескопической трубки направляется на микрообъектив, собирается в его фокусе F, с которым постоянно совмещен центр кривизны образцового сферического зеркала. Затем пучок направляется на диагональную грань светоделительного кубика, где делится на два пучка – сигнальный и опорный. Опорный пучок проходит через светоделительную грань, попадает на зеркало, отражается от него и собирается в точке F’’ , являющейся автоколлимационным изображением точки F’. Сигнальный пучок, отразившись от светоделительной грани кубика, направляется к контролируемой детали, центр кривизны которой совмещается с фокусом F’. Отраженный пучок собирается в точке F’’ и при совмещении сигнального и опорного пучков они интерферируют между собой. Наблюдение ведется из точек F’’ и F’’’ .

Черт.1

1-источник света; 2-конденсорная линза; 3-светофильтр; 4-диафрагма; 5-светоделительная пластина; 6-объектив; 7-клиновидная пластина (образец сравнения); 8 – контролируемое

зеркало; 9 - наблюдательная система

Черт.2

1-источник света; 2-зеркала; 3-телескопическая трубка; 4-микрообъектив; 5-светоделительный кубик 6-сферическое зеркало

(образец сравнения); 7-контролируемое зеркало

При контроле плоских поверхностей интерференционную картину получают, регулируя зазор между контролируемой поверхностью и поверхностью образца сравнения.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ.

Измерение величины общей и местной ошибок производят в соответствии с инструкцией по эксплуатации.

Для измерения интерферограмм применяют контрольно-измерительные приборы, обеспечивающие погрешность измерения не более 0,05 интерференционной полосы.

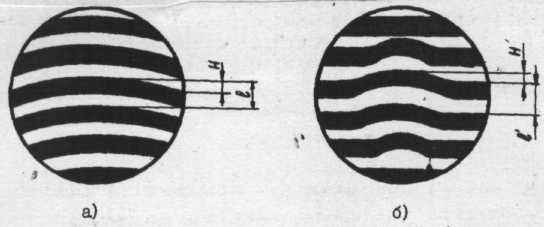

Проводят измерение интерферограммы, определяя стрелку прогиба H и расстояние между полосами l (черт.3).

Черт.3

На черт. 3а дан пример интерферограммы поверхности, имеющей только общую ошибку N=0,4, а на черт. 3б – местную, ΔN=0,3 интерференционной полосы.

Данные записывают в рабочий журнал, форма которого приведена в приложении 2.

Определяют знак ошибки поверхности (бугор или яма).

Для этого необходимо положение ребра клина, образуемого либо двумя поверхностями (при контроле плоских поверхностей), либо двумя интерферирующими волновыми фронтами (при контроле сферических поверхностей).

Определение знака ошибки поверхности приведено в приложении 3.

ОБРАБОТКА РЕЗУЛЬТАТОВ.

1.1.Общую ошибку определяют по формуле

(1)

(1)

где

–

стрелка прогиба полосы;

–

стрелка прогиба полосы;

–

интервал

между полосами (ширина полосы).

–

интервал

между полосами (ширина полосы).

Допускается

определить общую ошибку N 1,5

по числу наблюдаемых интерференционных

колец.

1,5

по числу наблюдаемых интерференционных

колец.

1.2. Местную ошибку вычисляют по формуле

(2)

(2)

где

–

стрелка прогиба изгиба полосы в данном

месте;

–

стрелка прогиба изгиба полосы в данном

месте;

– интервал

между полосами.

– интервал

между полосами.

1.3. Данные записывают в журнал.

Пример записи измерения ошибки поверхности данным методом:

по

ОСТ 3-

по

ОСТ 3-

по

ОСТ 3-

по

ОСТ 3-

ПРИМЕРЫ ИНТЕРФЕРОГРАММ, ХАРАКТЕРИЗУЮЩИХ ВОЗМОЖНЫЕ МЕСТНЫЕ ОШИБКИ ПОВЕРХНОСТЕЙ.

В приложении даны в аксонометрической форме наиболее часто встречаемые на практике дефекты поверхностей, а также соответствующие им интерференционные картины.

АСТИГМАТИЧЕСКАЯ ОШИБКА.

На черт. 1а приведен пример поверхности, имеющей астигматизм. У такой поверхности радиусы кривизны в двух главных взаимно перпендикулярных сечениях различны.

Вид полос зависит от величины астигматизма и положения ребра клина. На черт. 1б представлена интерферограмма, соответствующая настройке прибора, когда ребро клина находится в бесконечности.

На черт. 1в интерферограмма соответствует случаю, когда ребро клина параллельно одному из главных сечений. Переменная ширина полос свидетельствует о наличии астигматизма.

На черт. 1г интерферограмма характеризует настройку, при которой ребро клина наклонено к одному из главных сечений. Полосы в этом случае имеют веерообразную форму.

Черт.1

ОШИБКА ОСЕСИММЕТРИЧНОГО ХАРАКТЕРА.

На черт. 2а показана поверхность, имеющая “яму” в центре и завал по краю.

При настройке на полосы кольцевой формы (черт. 2б) частота полос меняется не монотонно.

Незамкнутые полосы имеют волнистую форму, повторяющую в масштабе профиль поверхности в этом сечении, где проходит наблюдаемая полоса (черт. 2в).

Черт. 2

На черт. 2 показана поверхность с “бугром” в центре, “ямой” между центром и краем и приподнятым краем. Интерференционная картина для данной поверхности идентична, показанной на черт. 2. Действительный профиль поверхности определяется путем нахождения положения клина.

Черт. 3

. ОШИБКА АССИМЕТРИЧНОГО ХАРАКТЕРА (ПОВЕРХНОСТЬ С ОДНОЙ ОСЬЮ СИММЕТРИИ)

На черт. 4а показана поверхность, имеющая один край приподнятый, другой заваленный. Вид от нее интерференционных картин показан на рисунках:

4б – замкнутые полосы,

4в – полосы вертикального направления,

4г – полосы горизонтального направления.

Черт. 4

ПОВЕРХНОСТЬ, НЕ ИМЕЮЩАЯ ОШИБОК

На черт. 5 показана интерференционная картина, полученная от поверхности с такой малой ошибкой, что ею можно пренебречь.

Черт.5

Для этого, интерференционную картину настраивают на желаемое направление полос. Затем с помощью лупы взаимное положение автоколлимационных изображений точки F, полученных от рабочего и опорного пучков. Ребро клина располагается перпендикулярно линии, соединяющей указанные изображения, причем со стороны изображения от образцовой поверхности. После определения положения ребра клина знак ошибки определяют как указано выше.

Для определения знака ошибки поверхности в условиях вибраций рекомендуется один из следующих способов:

Настраивают интерференционную картину так, чтобы полосы занимали горизонтальное положение, затем под нижнюю часть рабочего пучка вводят предмет, нагретый да температуры 100-3000 С.

Поток нагретого воздуха называют искривление полос подобное “бугру” на поверхности, искривление в противоположном направлении соответствует “яме” (способ 1).

Рассматривают только предфокальную интерференционную картину, где общее искривление полос всегда соответствует “бугру” на поверхности (черт. 8а).

Если направление искривления интерференционных полос при определении местной ошибки совпадает с общим искривлением полос, то это соответствует “бугру” на поверхности (черт. 8б), местное искривление интерференционных полос в противоположном направлении (черт. 8в) соответствует “яме” (способ 2).

Черт.8

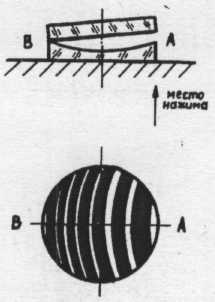

ОПРЕДЕЛЕНИЕ ЗНАКА ОШИБКИ ПОВЕРХНОСТИ

ОПРЕДЕЛЕНИЕ ЗНАКА ОШИБКИ ПЛОСКОЙ ПОВЕРЗНОСТИ

Находят положение ребра клина между проверяемой и образцовой поверхностями. Для этого производят легкий нажим на край стола вверх или вниз вблизи точки А или Б (черт. 1).

Черт.1

Например, если при нажиме вниз ширина полос уменьшается, то это означает, что ребро клина находится на стороне, противоположной точке нажима. Нажим вверх приводит в этом случае к расширению полос.

Определяют знак ошибки. Поверхность имеет яму, если выпуклость дуг или местные изгибы полос направлены в сторону ребра клина. Если указанные искривления полос направлены в сторону, противоположную ребру клина, проверяемая поверхность имеет бугор.

Пример. На черт. 1 ребро клина расположено в точке В. Следовательно, поверхность имеет яму.

Если в направлении линии АВ интерферометр дает перевернутое изображение, то знак ошибки будет противоположным указанному выше.

3.2. ОПРЕДЕЛЕНИЕ ЗНАКА ОШИБКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ

Определяют

положение ребра клина, образуемого

интерференционными волновыми фронтами,

черт. 2.

ЛИТЕРАТУРА

Малов А.Н., Законников Обработка деталей оптических приборов. Машиностроение, 2006. - 304 с.

Бардин А.Н. Сборник и юстировка оптических приборов. Высшая школа, 2005. - 325с.

Кривовяз Л.М., Пуряев Д.Т., Знаменская М.А. Практика оптической измерительной лаборатории. Машиностроение, 2004. - 333 с.