Бурение нефтяных и газовых скважин (работа 5)

1. Введение

Местоположение изучаемого месторождения

В административном отношении Талинская площадь принадлежит Октябрьскому району Ханты – Мансийского автономного округа Тюменской области. Она находится на левом берегу реки Оби и представляет собой холмисто– увалистую равнину с глубоким долинно - балочным эрозионным расчленением. Абсолютные отметки рельефа изменяются в пределах 33- 206м, на большей части площади 150- 160м, т. к. район работ относится к южному окончанию тектонического приподнятого участка, который протягивается от реки Хугорт до верховьев реки Нягань (на 110- 120км).

Красноленинское нефтегазоконденсатное месторождение открыто в1962 году. В состав Красноленинского месторождения входят Талинская, Ем- Еговская, Пальяновская, Каменная, Ингинская, Восточно- Ингинская, Сосново- Мысская, Лебяжья, Постнокортская, Елизаровская и Логовая площади.

Свод расположен на юго- западе нефтегазоносной провинции, отделяясь от сопредельных положительных структур с востока- Елизаровским прогибом, с запада- Мутойской котловиной. На юге через Поттымскую седловину Красноленинский свод соединяется Шаимским мегавалом.

Талинская площадь занимает западную часть Краноленинского нефтегазоконденсатного месторождения, размеры которого составляют 100*131км.

Таблица 1.1 Сведения о районе буровых работ

|

Наименование, единица измерения |

Значение (текст, название, величина) |

|

Площадь (месторождение) |

Талинская площадь Красноленинского месторождения |

|

Год ввода площади в разработку |

1981 |

|

Административное расположение: |

|

|

- республика |

Российская Федерация |

|

- область (край, округ) |

Тюменская (Ханты-Мансийский) |

|

- район |

Ханты-Мансийский, Октябрьский |

|

Температура воздуха: |

|

|

- среднегодовая, оС |

-2,9 |

|

- наибольшая летняя, оС |

+35 |

|

- наименьшая зимняя, оС |

-49 |

|

Максимальная глубина промерзания грунта, м |

1,6 |

|

Продолжительность отопительного периода, сутки |

261 |

|

Преобладающее направление ветров |

зимой З летом С |

|

Наибольшая скорость ветра, м/с |

24 |

|

Многолетнемерзлые породы, м |

отсутствуют |

Таблица 1.2 Сведения о площадке строительства буровой

|

Наименование, единица измерения |

Значение (текст, название, величина) |

|

Рельеф местности |

Равнинный, слабо всхолмленный |

|

Состояние местности |

Заболоченная с озерами |

|

Толщины: |

|

|

- снежного покрова, см |

70-120 |

|

- почвенного слоя, см |

30-40 |

|

Растительный покров |

Сосново-березовый лес |

|

Категория грунта |

Торфяно-болотные, пески, суглинки, глины, супеси |

Таблица 1.3 Oсновные проектные данные

|

Hаименование данных |

Значение |

|

Номер нефтерайона |

5В |

|

Месторождение (площадь) |

Талинская площадь Красноленинского месторождения |

|

Цель бурения |

эксплуатация |

|

Назначение скважины |

добыча нефти |

|

Способ бурения |

роторный, турбинный |

|

Вид скважины |

горизонтальная |

|

Проектный горизонт |

Кора выветривания (К.В.) |

|

Проектная глубина, м: |

|

|

- по вертикали |

2820 |

|

- по стволу |

3663 |

|

Среднее проектное отклонение забоя по кровле пласта, м |

1000 |

|

Металлоемкость, кг/м |

31,5 |

|

Тип буровой установки |

Уралмаш-3000 ЭУК-1М |

|

Класс буровой установки |

5 |

|

Вид привода |

электрический |

|

Тип вышки |

ВМР-45х200У |

|

Оснастка талевой системы |

4х5 |

|

Номер основного комплекта бурового оборудования |

25 |

|

Установка для испытаний |

безоттяжечный подъемник типа "Купер", AIRAI, АПРС-50 |

|

Число объектов испытания в колонне |

1 |

|

Проектная скорость бурения, м/ст-месяц |

1850 |

Tаблица 1.4 Oбщие сведения о конструкции и интервалах бурения скважины

|

Интервал, м |

||||||

|

№ |

Hазвание колонны |

Диаметр, |

бурения |

спуска колонн |

||

|

п/п |

мм |

По вертикали |

По стволу |

По вертикали |

По стволу |

|

|

1 |

Направление |

324,0 |

0-60 |

0-60 |

0-60 |

0-60 |

|

2 |

Кондуктор |

245,0 |

60-700 |

60-732 |

0-700 |

0-732 |

|

3 |

Эксплуатационная |

168,0 |

0-2750 |

0-2944 |

0-2750 |

0-2944 |

|

4 |

Пилотный ствол |

215,9 |

2750-2850 |

2944-3102 |

- |

- |

|

5 |

Хвостовик |

114,0 |

2750-2820 |

2944-3663 |

2702-2820 |

2874-3663 |

2. Геологическая часть

2.1 Тектоника

Красноленинский свод в морфологическом отношении представляет собой слабовытянутую структуру северо-западного простирания с размерами длиной и короткой оси 165-117 км соответственно.

С севера свод отделен от сопредельных положительных структур того же ранга Елизаровским мегапрогибом, а с запада и с северо- запада граничит с Шеркалинской моноклиналью. Мутомская котловина ограничивает Красноленинский свод с запада. С юга, посредством Потымской седловины, происходит его сочленение с Шаимским мегавалом.

Амплитуда свода по отражающему горизонту Б (верхняя юра) составляет относительное днище мутомской котловины 100-150 м, а относительно восточного моноклинального склона 300-350 м.

Таким образом свод в современном структурном плане представляет собой тектонический элемент с региональным падением слоев в восточном направлении в сторону Ханты-Мансийской впадины.

В границах собственно Красноленинского свода выделяется ряд структур второго порядка: Ендырьская, Потымецкая и Средненадымская. Первые два разделяются Кальмановским прогибом.

В настоящее время наиболее детально в тектоническом отношении изучен Талинский вал и Ем-Еговская площадь. В 1994-95 г.г. в пределах указываемых объектов проводились детальные сейсмологические работы.

Имеющиеся на сегодня данные сейсморазведочных работ позволяет выделить в разрезе тюменской свиты отражающий горизонт Т>2> (первый во времени устойчивый горизонт над палеозоем). Данный горизонт привязывается к кровли шеркалинского, осадочные породы которого выполняли эрозионно-тектонические врезы в рельефе доюрской эрозионной поверхности.

В пределах талинского вала по кровли доюрского основания выделяются, как уже отмечалось, три антиклинальные складки: Талинская, Северо-Талинская и Южно-Талинская, а в прилегающей части Потымской седловины - две: Валентиновская и Малохорская.

По кровле продуктивного пласта ЮК>11> структурный план наряду с некоторым выхолаживанием, в целом сохраняет очертания кровли доюрского основания. Это объясняется тем, что отложения пласта накапливались в прогибах, разделяющих вышеперечисленные структуры третьего порядка.

По кровле тюменской, баженовской, фроловской свит и вышележащих стратиграфическим горизонтам одновременно с продолжающимся выхолаживанием снизу вверх, наблюдается перестройка Талинской, Северо-Талинской складок в структурный нос, раскрывающийся в северном направлении.

Анализ полеоструктурных карт и профилей показал, что Талинский вал и осложняющие его локальные поднятия, отмеченные в промежутке времени, развивались комфортно. В тоже время отмечается и незначительная перестройка структурного плана. Так на ранних этапах развития Талинского вала в его северной части существовал неглубокий прогиб, отделяющий Северо-Талинское поднятие от собственно Талинского. В более позднее время этот прогиб трансформировался в седловину, а затем постепенно выхолаживался и совсем исчез.

Уже на раннем этапе в пределах исследуемой площади намечались черты современного структурного плана по подошве осадочного чехла, окончательное формирование которого завершилась в неоген-четвертичное время, когда Красноленинский свод испытал наклон в юго-восточном направлении. Вследствие этого резче обозначились Талинское, Южно-Талинское, Валентиновское и Малахорское поднятия.

2.2 Литолого-стратиграфическая характеристика разреза скважины

Таблица 2.1 Стратиграфический разрез скважины, элементы залегания и коэффициент кавернозности пластов

|

Глубина залегания, м |

Стратиграфическое подразделение |

Элементы залегания (падения) |

Коэффициент кавернозности интервала |

|||

|

от |

до |

название |

индекс |

пластов по подошве |

(средневзвешенная вели- |

|

|

(кровля) |

(подошва) |

угол |

чина) |

|||

|

град |

мин. |

|||||

|

0 |

40 |

четвертичные отл. |

Q |

- |

- |

1,3 |

|

40 |

200 |

новомихайловская св. |

Р>2/3>-Р>1/3> |

- |

- |

-"- |

|

200 |

330 |

чеганская свита |

Р>1/3>-Р>3/2> |

- |

- |

-"- |

|

330 |

500 |

люлинворская свита |

Р>2/2> |

- |

- |

-"- |

|

500 |

620 |

талицкая свита |

Р>1> |

- |

- |

-"- |

|

620 |

670 |

ганькинская свита |

К>2> |

- |

- |

-"- |

|

670 |

920 |

березовская свита |

-"- |

- |

- |

-"- |

|

920 |

960 |

кузнецовская свита |

-"- |

- |

- |

-"- |

|

960 |

1210 |

уватская свита |

К>2>-К>1> |

1 |

- |

-"- |

|

1210 |

1480 |

ханты-мансийская св. |

К>1> |

1 |

- |

1,4 |

|

1480 |

1760 |

викуловская свита |

-"- |

1 |

- |

-"- |

|

1760 |

1790 |

кошайская свита |

-"- |

1 |

- |

-"- |

|

1790 |

2380 |

фроловская свита |

-"- |

1 |

- |

1,3 |

|

2380 |

2430 |

баженовская свита |

J>3> |

1 |

- |

1,2 |

|

2430 |

2480 |

абалакская свита |

-"- |

1 |

20 |

-"- |

|

2480 |

2750 |

тюменская свита |

J>1-2> |

1 |

20 |

1,25 |

|

2750 |

2850 |

кора выветривания |

К.В. |

до 2 - |

1,1 |

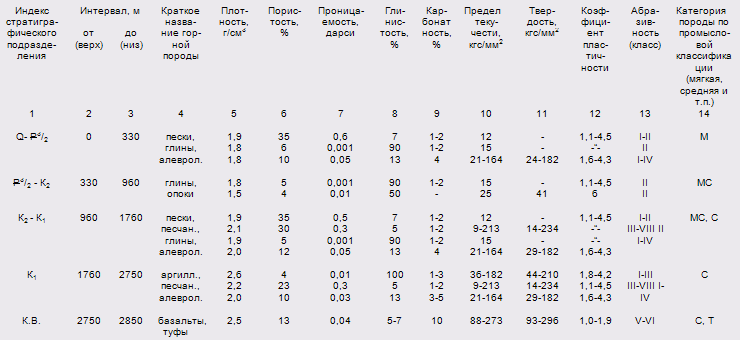

Таблица 2.2 Литологическая характеристика разреза скважины

|

Индекс |

Интервал, |

Описание горной породы: |

|

|

стратиграфи- |

М |

полное название, характерные признаки |

|

|

ческого |

от |

до |

(структура, текстура, минеральный состав и т.п.) |

|

подразделения |

(верх) |

(низ) |

|

|

Q |

0 |

40 |

Пески, супеси, глины, алевриты |

|

Р>2/3>-Р>1/3> |

40 |

200 |

Глины, алевриты з/серые слоистые с глауконитом, диатомиты, глины серые, пески м/з, алевриты, пески кварцевые с прослоями алевролитов, глины з/серые |

|

Р>1/3>-Р>3/2> |

200 |

330 |

Глины з/серые, желтовато-зеленые, листоватые, алевритистые с пропластками алевролитов и линзочками бурых углей |

|

P>2/2> |

330 |

500 |

Глины з/серые, диатомовые, алевритистые, иногда опоковидные, диатомиты светло-серые, опоки серые, с/серые, глины с прослоями кварц-глауконитого песчаника |

|

P>1> |

500 |

620 |

Глины темно-серые алевритистые в верхах опоковидные с линзами алевролитов |

|

К>2> |

620 |

670 |

Глины зеленовато-серые, известковистые, часто опоковидные |

|

К>2> |

670 |

920 |

Глины зеленовато-серые, т/серые с прослоями опоковидных глин, опоки |

|

К>2> |

920 |

960 |

Темно-серые, серые и зеленовато-серые глины с прослоями алевролитов |

|

К>2 >– К>1> |

960 |

1210 |

Алевролиты серые и светло-серые с прослоями песков, песчаников и известняков |

|

К>1> |

1210 |

1480 |

Глины и алевролиты серые с прослоями песков и содержанием углистого детрита, с прослоями глинистых известняков и сидеритов |

|

К>1> |

1480 |

1760 |

Пески м/з серые и светло-серые, глинистые, песчаники и алевролиты серые с прослоями глин |

|

К>1> |

1760 |

1790 |

Аргиллиты серые, темно-серые с частыми тонкими прослоями светло-серых алевролитов и глинистых известняков, характерен углистый детрит |

|

К>1> |

1790 |

2380 |

Аргиллиты темно-серые с прослоями глинистых известняков, сидеритов |

|

J>3> |

2380 |

2430 |

Аргиллиты т/серые битуминозные, слабо слюдистые с прослоями алевролитов серых в основании |

|

J>3> |

2430 |

2480 |

Аргиллиты массивные с прослоями алевролитов и песчаников серых |

|

J>1-2> |

2480 |

2750 |

Переслаивание алевролитов, аргиллитов, песчаников, аргиллиты серые и т/серые с прослоями алевролитов и сидеритов, песчаники серые и светло-серые, глинистые, присутствует углистый детрит |

К.В. |

2750 |

2850 |

Выветрелые породы, представленные сильно измененными породами фундамента эффузивные породы и их туфы, иногда с прослоями песчаников и аргиллитов |

Таблица 2.3 Физико-механические свойства горных пород по разрезу скважины

Таблица 2.4 Давление и температура по разрезу скважины

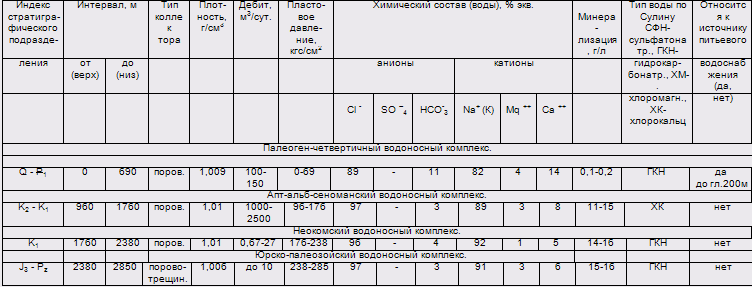

2.3 Водоносность

Таблица 2.5

2.4 Нефтеносность

Таблица 2.6

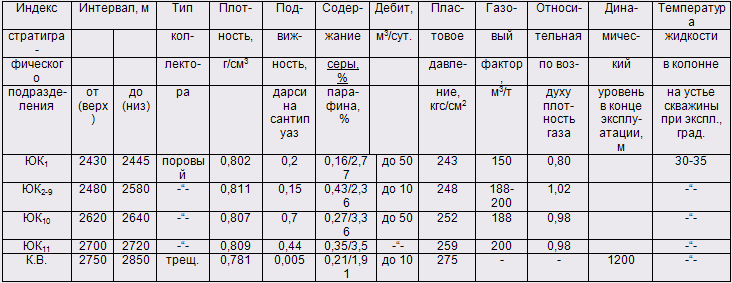

2.5 Возможные осложнения по разрезу скважины

Таблица 2.7 Поглощение бурового раствора

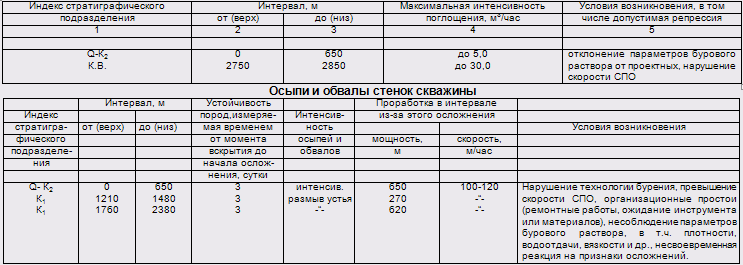

Таблица 2.8 Нефтеводопроявления

|

Индекс стратиграфического |

Интервал, м |

Вид проявляемого |

Условия возникновения |

|

|

подразделения |

от (верх) |

до (низ) |

флюида (вода, нефть, газ) |

|

|

К>2>-К>1> |

960 |

1760 |

вода |

Снижение гидростатического |

|

ЮК>1> |

2430 |

2445 |

возм. нефть |

давления в скважине из-за: |

|

ЮК>2-9> |

2480 |

2580 |

нефть |

- недолива жидкости; |

|

ЮК>10> |

2620 |

2640 |

нефть |

- подъема инструмента с "сальником"; |

|

ЮК>11> К.В. |

2700 2750 |

2720 2850 |

нефть возм.нефть |

- снижение плотности жидкости, заполняющей скважину ниже допустимой величины |

Таблица 2.9 Прихватоопасные зоны

|

Индекс стратиграфического |

Интервал, М |

Условия возникновения |

|

|

подразделения |

от (верх) |

до (низ) |

|

|

К>2>-К>1> ЮК>10-11> |

960 2620 |

1760 2720 |

Отклонение параметров бурового раствора от проектных, оставление бурильного инструмента в открытом стволе без движения при остановках бурения и СПО |

Примечание: Способы ликвидации прихватов и других аварий разрабатываются буровой организацией.

Таблица 2.10 Прочие возможные осложнения

|

Интервал, м |

Вид |

Характеристика (параметры) |

|

|

от (верх) |

до (низ) |

(название осложнения) |

осложнения и условия возникновения |

|

960 |

1760 |

разжижение бурового раствора |

Создание противодавления на водонасыщенные пласты устраняются повышением плотности промывочной жидкости |

|

960 1480 2480 |

1210 1760 2750 |

сужение ствола скважины -"- |

Естественный процесс набухания глин при длительном монтаже их с раствором на водной основе. Осложнение устраняются проработкой этих интервалов |

2.6 Отбор керна

|

Индекс стратиграфического |

Интервал, м |

Метраж отбора керна, м |

|

|

подразделения |

от (верх) |

до (низ) |

|

|

К.В. |

2750 |

2780 |

30 |

|

Всего: |

30 м |

Примечания: 1. Шлам и грунты отбираются на усмотрение геологической службы.

2. Керн отбирается в интервале пилотного ствола.

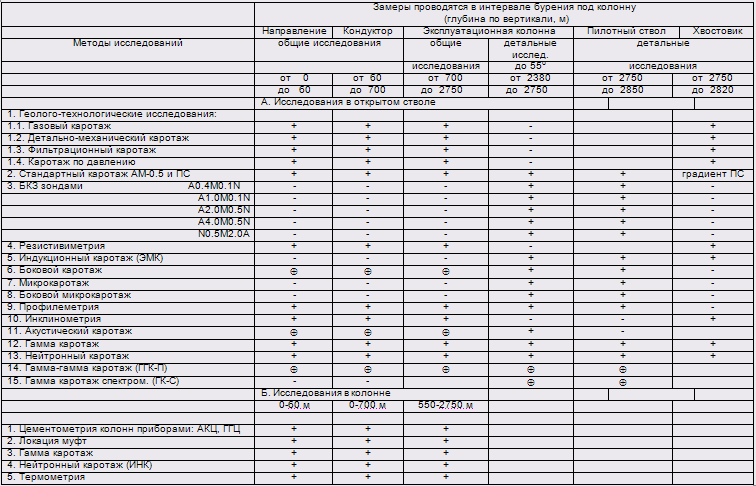

2.7 Комплекс промыслово-геофизических исследований скважины

Примечания: 1. + - Промыслово-геофизические исследования проводятся в интервалах бурения, указанных в таблице.

2. - Промыслово-геофизические исследования проводятся в одной из скважин куста.

3. Система доставки приборов в горизонтальном участке ствола "Горизонталь".

4. Комплекс составлен на основании "Правил геофизических исследований и работ в нефтяных и газовых скважинах" (г.Москва, 1999г.) и "Технической инструкции по проведению геофизических исследований и работ на кабеле в нефтяных и газовых скважинах" (г.Москва, 2001 г.).

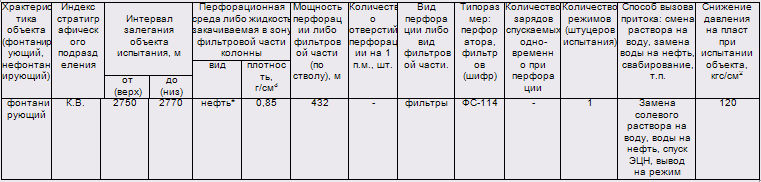

2.8 Работы по испытанию в обсаженном стволе и освоение скважины

Таблица 2.13 Испытание продуктивных горизонтов

Примечание: *Нефть закачивается в зафильтровое пространство перед спуском колонны-хвостовика.

3. Технологическая часть

3.1 проектирование конструкции скважины

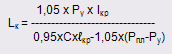

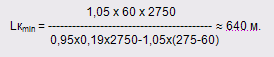

Расчет глубины спуска кондуктора

Минимально необходимая глубина спуска кондуктора определяется из условия предотвращения гидроразрыва пород у башмака в процессе ликвидации возможных нефтепроявлений. Существует ряд методик для определения глубины спуска кондуктора, оборудованного противовыбросовым оборудованием. Наиболее приемлемой для практических расчетов считаем формулу (10) "Методика определения глубины спуска кондуктора или промежуточной колонны", cборник ISSN 0136-8877, СибНИИНП, 1980г. (стр.87). В отличии от других формул, в том числе формулы АзНИПИнефти, исходная информация для расчетов по формуле (10) является наиболее простой, достоверной и минимальной:

где: Р>у> - ожидаемое максимальное давление на устье во время нефтепроявления и закрытия устья, кгс/см2; Р>пл> - пластовое давление проявляющего горизонта, кгс/см2; ℓ>кр> - глубина кровли (по вертикали) проявляющего горизонта, м; С - градиент гидроразрыва пород в зоне башмака кондуктора.

При бурении под эксплуатационную колонну по данному проекту будут вскрыты нефтяные пласты ЮК>1>, ЮК>2-9>, ЮК>10>, ЮК>11 >и пилотным стволом будет вскрыт пласт К.В. Максимальное устьевое давление возникает при нефтепроявлении и закрытии устья из пласта К.В. (худшие условия): ℓкр>.>=2750 м, Рпл.>к.в.>=275 кгс/см2, >н>=0,781 гс/см3, К>а>=1,0.

Ру = 275 - 0,1 х 0,781 х 2750 60 кгс/см2.

Тогда минимально необходимая глубина спуска кондуктора будет равна:

Глубина спуска кондуктора в проекте принята 700 м в соответствии с п. 21 "Задания на проектирование".

Проверочный расчет глубины спуска кондуктора на условие предотвращения гидроразрыва пород у его башмака:

- давление гидроразрыва пород у башмака кондуктора будет:

Р>г-ва>700 = 0,19 х 700 = 133 кгс/см2;

- внутреннее давление у башмака кондуктора при возможном нефтепроявлении и закрытом устье будет:

Рв700= 275-0,1х0,781х(2750-700) 115 кгс/см2.

Запас прочности пород на гидроразрыв:

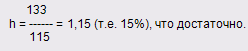

Таблица 3.1 Конструкция скважины

Примечание:

Шифры обсадных труб:

ОТТМА - трубы с трапецеидальной резьбой ОТТМ по ГОСТ 632-80 исполнения А.

БТС – отечественные обсадные трубы с резьбой "Батресс" по ТУ 39.0147016.40-93 Выксунского завода или других заводов изготовителей.

ФС – фильтр скважинный конструкции НПО "Буровая техника" ВНИИБТ, изготовление завода АОО "Тяжпрессмаш" г. Рязань.

Проектный профиль скважины выбирается с учетом условий ее дальнейшей эксплуатации и должен быть технически выполним при использовании существующих технических средств, обеспечивая при этом проходимость геофизических приборов, обсадных и бурильных колонн.

По данному проекту предусматривается строительство горизонтальных скважин. В соответствии с заданием на проектирование, строительство скважин намечается производить со средним смещением на точку входа в пласт К.В. - 1000 м и длиной горизонтального участка 500 м.

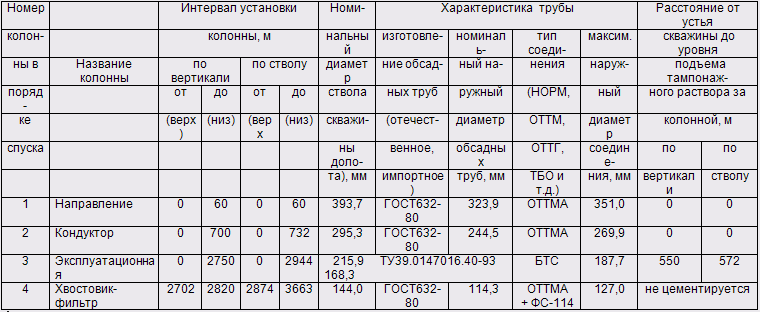

Профиль ствола скважины

При этом для профиля учтено требование "Задания на проектирование" в том, чтобы на первом участке набора угла интенсивность искривления была i>1>=1,5о на 10 м, на втором участке набора угла i>2>=1,74о на 10 м, на участке стабилизации после набора кривизны при бурении под эксплуатационную колонну (в интервале установки насосов) зенитный угол не превышал 40о.

Проектный тип профиля включает пять интервалов, из них один вертикальный, два интервала увеличения зенитного угла, один интервала стабилизации и горизонтальный участок.

На первом интервале увеличения с интенсивностью 1,50 на 10м на глубине 232 м – по вертикали (234 м – по стволу) набирается зенитный угол 20,15 град., радиус искривления при этом составляет 382 м. Участок стабилизации набранного угла заканчивается на глубине 2604м – по вертикали (2761м – по стволу). Второй участок увеличения угла 2604-2820м – по вертикали (2761-3163м – по стволу) бурится с интенсивностью 1,740 на 10 м, радиус искривления при этом составляет 329 м. Зенитный угол в конце интервала достигает значения 900. Затем под этим углом бурится горизонтальный участок длиной 500 м.

При обеспечении данного типа профиля скважины отклонение забоя по кровле пласта К.В. составит 1000м, общая длина ствола скважины в продуктивном пласте составит 719 м, а общее отклонение скважины на конец бурения составит 1703 м.

С целью успешной проводки горизонтального ствола в первой скважине куста предусматривается бурение наклонного пилот-ствола со вскрытием продуктивного пласта К.В. для уточнения геологических данных (глубины залегания, мощности пласта, продуктивности и т.д. по данным ГИС (комплекс ГИС приведен в табл. 2.12 данного проекта).

После проведения ГИС пилотный ствол ликвидируется в соответствии с инструкцией [114] и производится забурка основного ствола скважины.

Результаты расчета проектного профиля и пилотного ствола приведены в таблице 3.2 и рис. 3.1.

При строительстве каждой конкретной горизонтальной скважины, профиль скважины и пилота рассчитывается специалистами УБР (Подрядчика) по исходным данным, выданным геологической службой Заказчика. Проектный профиль основного и пилотного ствола согласован с технологической службой Заказчика.

Управление искривлением при бурении под кондуктор и эксплуатационную колонну и контроль за траекторией ствола скважины проводится с помощью телеметрической системы СИБ-1.

При бурении под хвостовик контроль за траекторией ствола скважины осуществляется с помощью телеизмерительной системы MWD-350 фирмы "Sperry-Sun".

Контроль за траекторией скважины при бурении пилотного ствола производится с помощью телеметрической системы СИБ-1.

Возможно применение других типов телесистем по согласованию Заказчика и Подрядчика.

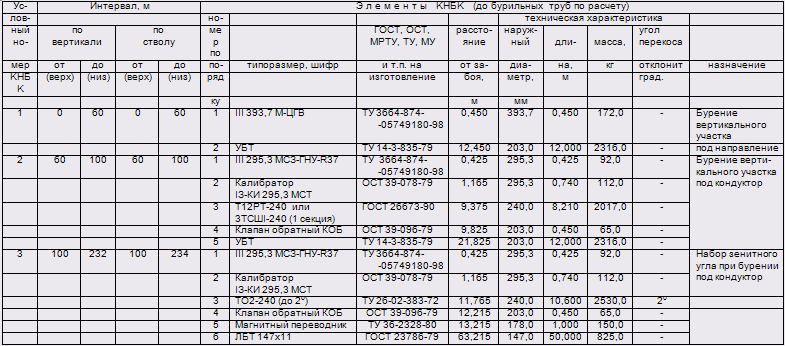

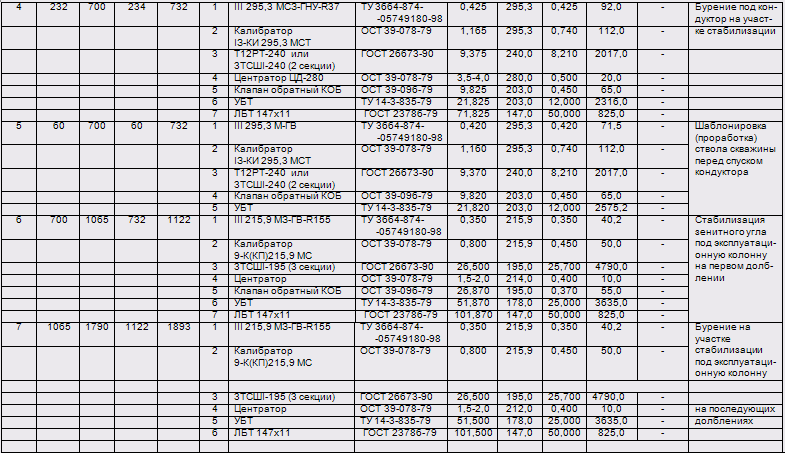

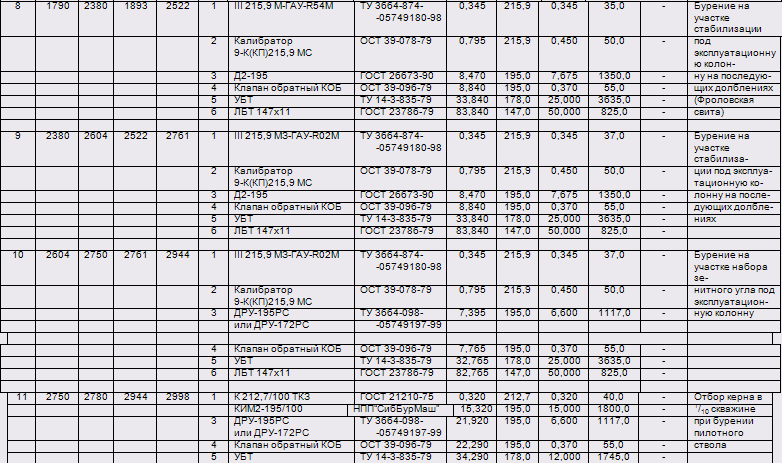

Компоновки низа бурильной колонны по проектному профилю и пилотному стволу приведены в таблице 8.2.

Таблица 3.2 Параметры профиля ствола горизонтальной скважины на Талинской площади Красноленинского месторождения

Примечания: 1.Начало интервала набора зенитного угла, глубина окончания интервала стабилизации и другие параметры кри-визны для каждой скважины, бурящейся с кустовой площадки, выбирается в соответствии с требованиями РД 39-0148070-6.027-86 "Инструкция по бурению наклонных скважин с кустовых площадок на нефтяных месторождениях Западной Сибири" и изменения №1 утвержденного 11.01.1990г., с учетом конкретных геолого-технических условий бурения.

2.Расчет обсадных колонн для каждой скважины, построенной по данному групповому проекту, необходимо производить с учетом фактической пространственной интенсивности искривления ствола в соответствии с "Инструкцией по расчету обсадных колонн для нефтяных и газовых скважин", Москва, 1997 г. (АООТ "ВНИИТнефть").

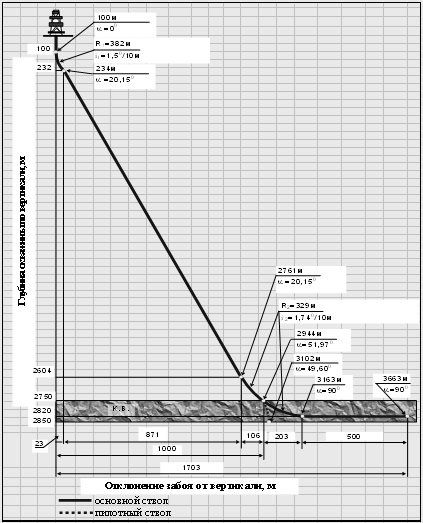

3.2 Способы, режимы бурения, шаблонировки (проработки) ствола скважины и применяемые КНБК

Примечание: Проработки ствола скважины перед спуском всех колонн производятся только при наличии осложнений (затяжки и посадки бурильного инструмента или каротажных приборов, наличии уступов и т.п.). При отсутствии осложнении производится шаблонировка ствола скважины и промывка на забое с доведением параметров бурового раствора до проектных.

3.3 Буровые растворы

нефтяной скважина бурение колонна

При проходке интервала под направление и кондуктор разбуриваются неустойчивые глинистые отложения и рыхлые песчаники, поэтому буровой раствора должен обладать высокой выносящей способностью, обеспечивать сохранение устойчивости стенок скважины и обладать хорошей смазочной способностью для предотвращения прихватов бурового инструмента. Для решения этих задач используется буровой раствор с повышенной плотностью и структурно-реологическими характеристиками и невысоким значением показателя фильтрации (6-8 см3 за 30 минут).

При бурении под эксплуатационную колонну используется глинистый раствор, оставшийся после бурения интервала под кондуктор, который с помощью системы очистки доводится до плотности 1,10 г/см3 и обрабатывается химическими реагентами для достижения параметров раствора, указанных в регламенте.

Для обработки раствора используются акриловые полимеры сайпан и сайдрил (или дк-дрилл). Для этого в глиномешалке на 4 м3 технической воды затворяется 20 кг сайпана и 4 кг дк-дрилла (сайдрила). В приемные емкости буровых насосов одновременно подается глинистая суспензия и водный раствор полимеров. В дальнейшем раствор полимеров готовится из расчета 15 кг сайпана и 3 кг дк-дрилла (сайдрила) на 4 м3 технической воды.

Разбуривание пилотного участка ствола скважины производится на растворе с параметрами и расходами хим.реагентов аналогичными последнему интервалу бурения под эксплуатационную колонну.

Для бурения под колонну-хвостовик в соответствии с заданием (приложение 1) предусмотрено использование биополимерного раствора Flo-Pro - безглинистого раствора на водной основе, который разработан для вскрытия продуктивных пластов наклонными и горизонтальными скважинами.

Расчет плотности бурового раствора по интервалам бурения (все глубины указаны по вертикали)

Плотность бурового раствора в интервалах совместимых условий бурения определяется в соответствии п.2.7.3.2-2.7.3.7 ПБ НиГП [4].

Интервалы бурения под направление (0-60 м), кондуктор (60-700 м) и эксплуатационную колонну (700-2750 м) и колонну-хвостовик (2750-2820 м) являются интервалами совместимых условий бурения.

Для интервала от 0 до 1200 м гидростатическое давление, создаваемое столбом бурового раствора, должно превышать пластовое (поровое) на величину не менее 10%. Пластовое давление в этом интервале нормальное (коэффициент аномальности К>а>= 1,00).

Следовательно, плотность бурового раствора в рассматриваемом интервале должна быть не менее 1,10 г/см3. При этом п.2.7.3.3 допускает превышение гидростатического давления столба бурового раствора над пластовым давлением на 15 кгс/см2. С целью обеспечения устойчивости стенок скважины (п.2.7.3.5) проектом предусмотрена плотность бурового раствора при бурении под направление и кондуктор – 1,16-1,18 г/см3. Интервал 700-1200 м разбуривается на растворе =1,10 г/см3.

Для интервалов бурения от 1200м до проектной глубины превышение гидростатического давления столба бурового раствора над пластовым давлением должно составлять не менее 5%, но не превышать 25-30 кгс/см2.

Пластовое давление в интервалах 1200-2620 и 2750-2820м нормальное (К>а>=1,0). Следовательно, плотность бурового раствора должна быть не менее 1,05 г/см3 в этих интервалах. В интервале 2620-2750м К>а>=0,9, следовательно, плотность бурового раствора должна быть не менее 1,01 г/см3 в интервале 2620-2750 м.

С учетом опыта прохождения бурением Фроловской свиты (интервал 1790-2390 м) плотность бурового раствора принята 1,14-1,16 г/см3.

Бурение под колонну-хвостовик (интервал 2750-2820 м) осуществляется на растворе плотностью 1,05 г/см3.

При бурении, из-под кондуктора, исходя из физико-механических характеристик пород и технологических условий бурения, выделены интервалы: 700-1000м; 1000-1750м; 1750-2600м, 2600-2750м и 2750-2820 м. Плотность бурового раствора в указанных интервалах выбрана с учетом конкретных горно-геологических условий и опыта ведения буровых работ на месторождении и регионе в целом, а также требований пп. 2.7.3.1-2.7.3.5 ПБ НиГП [4].

Репрессия на стенки скважины ограничивается п. 2.7.3.3.

3.4 Выбор бурильного инструмента

Расчет бурильных колонн по интервалам бурения производится в соответствии с "Инструкцией по расчету бурильных колонн для нефтяных и газовых скважин", М., 1997г., ниже именуемой "Инструкцией".

Расчет бурильной колонны для бурения под каждую обсадную колонну производится в зависимости от принятой конструкции и профиля скважины и проектной технологии поинтервального углубления, в том числе:

состава и веса компоновок низа бурильной колонны (КНБК);

осевых нагрузок на долото;

плотностей и расходов бурового раствора по интервалам бурения.

При этом для расчетов выбираются наихудшие условия работы принятого типоразмера бурильной колонны на момент окончания бурения под обсадную колонну, то есть при максимальной длине бурильной колонны и режима бурения. Затем производится проверка прочности выбранных секций бурильной колонны для наклонно направленных скважин при бурении вышележащих интервалов по профилю и технологической необходимости использования других КНБК и режимов бурения. При этом длина секции бурильных труб снизу из менее прочной стали не меняется, а проверяется прочность сечения ее "головы" и прочность сечения "низа" верхней секции из более прочной стали при перемещении их общего сечения в наиболее опасное верхнее сечение профиля (обычно в сечении начала набора зенитного угла). При необходимости (недостаточной прочности) длина нижней секции уменьшается, а длина более прочных труб увеличивается.

В соответствии с "Инструкцией" производится расчет колонны бурильных труб (КБТ):

на статическую прочность (турбинный и роторный способы бурения);

на выносливость (роторный способ бурения).

Для расчетов бурильной колонны на прочность выделяются опасные сечения (по длине ствола) для наклонно направленных скважин в соответствии с проектным профилем (см. табл. 6.2; рис. 6.1):

- сечение над УБТ;

- сечения начала участков набора зенитного угла;

- сечения начала участков стабилизации;

- устье скважины;

а также:

- сечения перехода бурильных труб по типоразмеру.

для горизонтальных скважин дополнительно:

- сечение начала горизонтального участка.

Исходные данные для расчета бурильной колонны при бурении под эксплуатационную колонну

1. Способ бурения – с использованием объемного двигателя с регулируемым углом при возможном провороте ротором при осложнениях при бурении на 2ом участке набора зенитного угла и при бурении пилотного ствола;

для расчетов принимаем роторный способ бурения.

2. Скважина горизонтальная с двумя участками набора зенитного угла и с одним участком стабилизации – см. рис.3.1 и табл.3.2 проекта.

3. Интервал 0-700м – по вертикали (732м –по стволу) закреплен кондуктором 245мм.

4. Диаметр долота Дд = 215,9 мм.

5. Диаметр УБТ = 178 мм – 25 м.

6. Бурильная колонна набирается из стальных бурильных труб ПК-1279,19 стали "Д" – 700м и легкосплавных бурильных труб ЛБТ 147х11 мм, сплав Д-16-Т.

Приведенный вес 1п.м. труб ПК-1279,19 стали "Д" g = 31,22 кг, Fт = 34,05 см2, Fк = 92,63 см2, J = 594,2 см4, Wи = 93,49 см3, замка = 162,0 мм.

Приведенный вес 1п.м. труб ЛБТ 147х11 м, сплав Д-16-Т g = 16,5 кг, Fт = 47,0 см2, Fк = 122,72 см2, J = 1094 см4, Wи = 148,8 см3, замка = 172,0 мм.

7. Удельный вес бурового раствора >ж> = 1,16 г/см3.

8. Потери давления в долоте и забойном двигателе – 136 кгс/см2.

9. Породы средней твердости.

10. Бурение предусматривается на 2-ом участке набора зенитного угла и на участке пилотного ствола с использованием КНБК № 10,13 (табл.3.15).

11. Общий вес КНБК – Qо = 5719 кгс.

Исходные данные для расчета бурильной колонны при бурении под хвостовик

Исходные данные для расчета:

Способ бурения – с использованием объемного двигателя с отклонителем и проворотом ротора;

для расчетов принимаем роторный способ бурения.

Скважина горизонтальная с двумя участками набора зенитного угла, с одним участком стабилизации и с горизонтальным участком – см. рис.3.1 и табл.3.2 проекта.

Интервал 0-2750м – по вертикали (2944м – по стволу) закреплен эксплуатационной колонной 168мм.

Диаметр долота Дд = 144,0 мм.

Диаметр УБТ (диамагнитные) Дубт = 120мм.

Бурильная колонна набирается из стальных бесшовных бурильных труб с наружной высадкой и приварными замками ПН 899,35 стали "Л" по ГОСТ Р 50278-92.

Приведенный вес 1п.м. ПН 89х9,35"Л" g=21,73кг, Fт=23,48см2, Fк=38,60см2, J=188,1см4, Wи = 42,31см3, замка = 127мм.

Частота вращения колонны n = 80 об/мин.

Удельный вес бурового раствора >ж> = 1,05 г/см3.

Потери давления в долоте и забойном двигателе – 93 кгс/см2.

Породы средней твердости.

Бурение под хвостовик предусматривает использование КНБК № 16 (табл. 3.15).

Общий вес КНБК № 16 – Qо = 1068 кгс.

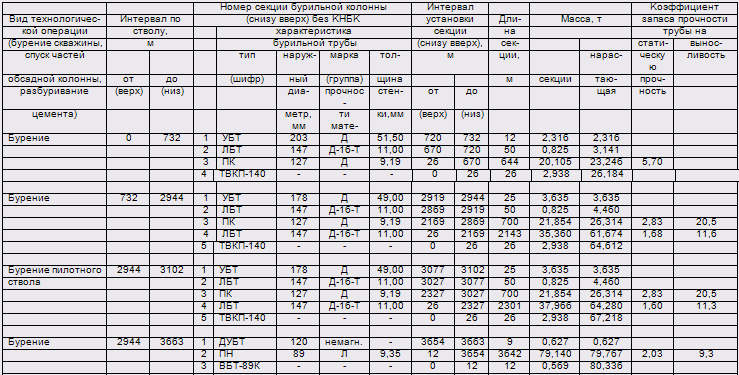

Таблица 3.4 Конструкция бурильных колонн

Примечания к таблице 3.4: 1. Расчет бурильных колонн при бурении под эксплуатационную колонну (в том числе пилотный ствол) и при бурении под хвостовик произведен согласно "Инструкции по расчету бурильных колонн для нефтяных и газовых скважин", Москва, 1997г., с учетом возможного проворота колонны ротором.

2. Нормативные (минимально допустимые) запасы прочности для бурильной колонны:

Коэффициент запаса на пластическую прочность:

- турбинное бурение- 1,40;

- роторное бурение- 1,50.

Коэффициент запаса по усталости:

- роторное бурение- 1,50.

3. Шифры труб:

УБТ- труба бурильная утяжеленная с проточкой под элеватор по ТУ 14-3-835-79;

ДУБТ - труба бурильная диамагнитная утяжеленная из комплекта "Sperry-Sun";

ЛБТ - алюминиевая бурильная труба по ГОСТ 23786-79 (сплав Д-16-Т);

ПК - труба бурильная стальная бесшовная с комбинированной высадкой концов и приваренными соединительными замками по ГОСТ Р 50278-92;

ТВКП-140 - труба ведущая квадратного сечения (140х140мм) с коническим пояском по ТУ 14-3-755-78, ТУ 39-01-04-392-78.

ПН – труба бурильная стальная бесшовная с наружной высадкой концов и приваренными соединительными замками по ГОСТ Р 50278-92;

ВБТ-89К– ведущая бурильная труба квадратного сечения (89х89 мм) по 6328.000-00.00.00.ТУ.

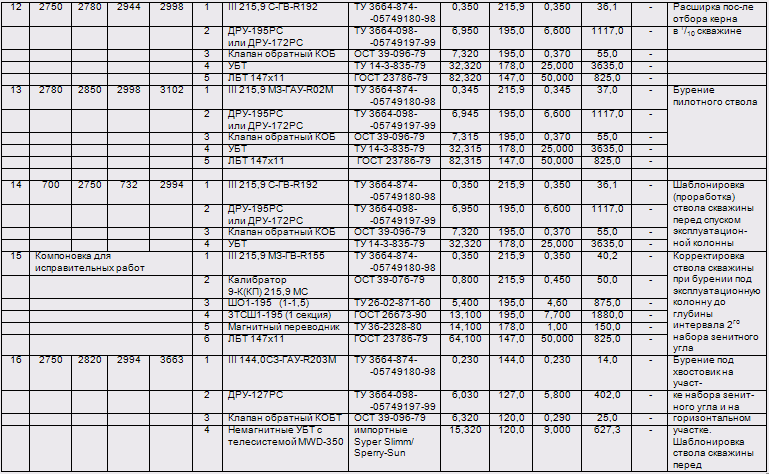

Таблица 3.5Kомпоновки низа бурильных колонн (КНБК)

Примечания: 1 При строительстве скважин допускается применение других забойных двигателей, долот и элементов КНБК с учетом технологического опыта бурения наклонно-направленных горизонтальных скважин на месторождениях Среднего Приобья, в соответствии с технологическими регламентами [27] и при выполнении п. 2.2.9 ПБ в НГП [4].

2. Контроль за проводкой ствола скважины в интервале 100-732 м (по стволу) при бурении под кондуктор и в интервале 762-2944м (по стволу) при бурении под эксплуатационную колонну, в интервале 2944-3102 м (по стволу) при бурении пилотного ствола осуществляется с использованием отечественной телеметрической системы СИБ-1.

Контроль за проводкой ствола скважины при бурении под хвостовик осуществляется с использованием телеметрической системы MWD-350 "Sperry-Sun". Для контроля за траекторией ствола скважины при бурении эксплуатационную колонну (в том числе при бурении пилотного ствола) и колонну-хвостовик допускается применение других телесистем при согласовании с Заказчиком.

3. Проработка ствола скважины перед спуском колонн производится только при наличии осложнений ствола скважины, компоновкой последнего долбления, в том числе интервалы набора зенитного угла при бурении и перед спуском колонн прорабатываются компоновокй для набора зенитного угла. При отсутствии осложнений производится шаблонировка ствола скважины. После проработки или шаблонировки производится промывка ствола скважины на забое, до выравнивания свойств бурового раствора с доведением его параметров до проектных (п. 2.7.7.9 "ПБ в НГП" [4]).

4. При замене компоновок (КНБК) или замене опорноцентрирующих элементов (ОЦЭ) на новые, следует усилить внимание при СПО бурильной колонны:

4.1. Не допускать посадок инструмента и его заклинивания в стволе скважины.

4.2. Ограничить скорость прохождения элементов КНБК при подъеме у башмака предыдущей колонны с целью предотвращения их зацепления.

5. При турбинном бурении под эксплуатационную колонну на 2ом участке набора зенитного угла (в том числе при бурении пилотного ствола) и при бурении под колонну-хвостовик допускается при необходимости производить проворот колонны бурильных труб ротором с частотой вращения не более 80 об/мин.

6. Для возможности очистки забоя скважины от посторонних предметов с промывкой и проработкой ствола скважины на буровой рекомендуется иметь металлошламоуловитель МШУ/195 "Барс" НПП "СибБурМаш" г.Тюмень.

3.5 Выбор типов долот, режимов бурения

Бурение под направление диаметром 324мм в интервале 0-60м – по вертикали и по стволу производится роторным способом при частоте вращения ротора 60-80 об/мин шарошечным долотом III 393,7 М-ЦГВ (КНБК № 1 - табл. 3.15). Осевая нагрузка создается весом инструмента, расход бурового раствора 28,4 л/с.

Бурение под кондуктор диаметром 245мм глубиной спуска по вертикали 700м (732 м - по длине ствола) производится следующим образом:

Углубление вертикального участка 100м производится турбинным способом: шарошечное долото III 295,3 МС3-ГНУ-R37, либо III 295,3 МСЗ-ГВУ-R201, турбобуром Т12РТ-240 или 3ТСШI-240 (1 секция) (КНБК № 2 - табл. 3.15).

Набор зенитного угла в интервале 100-232м - по вертикали (100-234м - по стволу) предусматривается производить долотом III 295,3 МС3-ГНУ-R37, либо III295,3МСЗ-ГВУ-R201, турбинный отклонитель ТО2-240 (угол перекоса 2 град.) (КНБК № 3 - табл. 3.15).

Углубление на участке стабилизации в интервале 232-700м - по вертикали (234-732м - по стволу) предусматривается производить турбобуром Т12РТ-240 или 3ТСШI-240 (2 секции) с долотом III 295,3 МС3-ГНУ-R37, III 295,3 МСЗ-ГВУ-R201 (КНБК № 4 - таблица 3.15).Осевая нагрузка при бурении под кондуктор 5-7 т, расход бурового раствора 56,8 л/с.

При наличии осложнений при бурении интервал осложнений прорабатывается компоновкой последнего долбления (шаблонируется при отсутствии осложнений), в том числе интервал набора зенитного угла при бурении и перед спуском кондуктора шаблонируется (прорабатывается) компоновкой для набора зенитного угла (КНБК № 3 - табл. 3.15) с долотом III 295,3 М-ГВ, других интервалов (КНБК № 5 -табл. 3.15). Осевая нагрузка при шаблонировке (проработке) 7-10 т, расход бурового раствора 56,8 л/с.

Бурение под эксплуатационную колонну диаметром 168мм с глубиной спуска по вертикали 2750м (2944м - по длине ствола) предусматривается производить по интервалам бурения:

- до глубины 1790м - по вертикали (1893м - по стволу) шарошечным долотом III 215,9 М3-ГВ-R155, турбобуром 3ТСШI-195 (3 секции) (КНБК № 6,7- табл. 3.15). Осевая нагрузка 10-14 т, расход бурового раствора 35,4 л/с.

- интервал 1790-2380м - по вертикали (1893-2522м - по стволу) – Фроловская свита шарошечным долотом III 215,9 М-ГАУ-R54М с винтовым забойным двигателем Д2-195 или ВЗД с регулируемым углом ДРУ-195РС, ДРУ-172РС (КНБК № 8 - табл. 3.15

Осевая нагрузка 14-17 т, расход бурового раствора 35,4 л/с;

- интервал 2380-2604м - по вертикали (2522-2761м - по стволу) шарошечным долотом III 215,9 МЗ-ГАУ-R02М с винтовым забойным двигателем Д2-195 или ВЗД с регулируемым углом ДРУ-195РС, ДРУ-172РС (КНБК № 9 - табл. 3.15). Осевая нагрузка 10-19 т, расход бурового раствора 35,4 л/с;

- интервал 2604-2750м - по вертикали (2761-2944м - по стволу) шарошечным долотом III 215,9 МЗ-ГАУ-R02М с винтовым забойным двигателем с регулируемым углом ДРУ-195РС или ДРУ-172РС (КНБК № 10 - табл. 3.15). Осевая нагрузка 10-15 т, расход бурового раствора 35,4 л/с.

Пилотный ствол:

- интервал 2750-2850 м – по вертикали (2944-3102 м – по стволу) шарошечное долото III 215,9 М-ГАУ-R02М, винтовой забойный двигатель с регулируемым углом ДРУ-195РС или ДРУ-172РС (КНБК №13 - табл.3.15). Осевая нагрузка 10-15 т, расход бурового раствора 35,4 л/с.

Перед спуском эксплуатационной колонны производится шаблонировка ствола скважины с использованием КНБК № 14 - таблица 3.15, при осложнениях ствол скважины прорабатывается. Осевая нагрузка при шаблонировке (проработке) 7-10 т, расход бурового раствора 35,4 л/с.

При бурении пилотного ствола на первой скважине куста предусматривается производить отбор керна из интервала 2750-2780 м – по вертикали (2944-2998 м – по стволу), бурильной головкой К212,7/100ТКЗ, снаряд для изолированного отбора керна КИМ-195/100, винтовой забойный двигатель с регулируемым углом ДРУ-195РС или ДРУ-172РС (КНБК №11 - табл3.15). Осевая нагрузка 4-8 т, расход бурового раствора 24,8 л/с.

После отбора керна производится расширка ствола скважины (КНБК №12 - табл. 3.15), при осевой нагрузке 3-5т и расходе бурового раствора 35,4 л/с.

Бурение под хвостовик диаметром 114мм с глубиной спуска 2820 м – по вертикали (3663м – по стволу) предусматривается производить:

Набор зенитного угла и горизонтальный участок:

- интервал 2750-2820 м – по вертикали (2944-3663 м – по стволу) шарошечным долотом III 144,0 СЗ-ГАУ-R203М с винтовым забойным двигателем с регулируемым углом ДРУ-127РС с проворотом бурильной колонны ротором при осложнениях в процессе бурения (КНБК № 16 - табл.3.15). Осевая нагрузка 6-8 т, расход бурового раствора 17,7 л/с.

Перед спуском хвостовика производиться шаблонировка ствола скважины с использованием КНБК № 16 - таблица 8.2, при осложнениях производится проработка. Осевая нагрузка при шаблонировке (проработке) 6-8 т, расход бурового раствора 17,7 л/с.

Режимы бурения основного и пилотного ствола, компоновка низа бурильной колонны, потребное количество долот и элементов КНБК, конструкция бурильной колонны и гидравлическая программа промывки скважины при бурении основного и пилотного ствола приведены в таблицах 3.8, 3.15, 3.11, 3.12..

Контроль режимно-технологических параметров бурения производится станцией параметров бурения типа ГТК и комплексом КУБ.

Момент подъема долота определяется:

- технико-технологической необходимостью;

- снижением механической скорости более чем в два-три раза в сравнении с первоначальной;

- сработкой опоры долота, сопровождающейся увеличением реактивного момента и давления на выкиде насосов, фиксируемые станцией контроля;

- окончанием бурения под соответствующую обсадную колонну.

Величина расхода бурового раствора определена исходя из условия:

- получения скорости восходящего потока в кольцевом пространстве не менее минимально необходимой величины;

- создания необходимой и достаточной величины вращающегося момента (М>вр>) на валу гидравлического забойного двигателя;

- получения величины удельного расхода бурового раствора на единицу площади забоя не менее рекомендуемых "Правилами безопасности" [4] значений;

- пропускной способности телеизмерительных систем.

Величина осевой нагрузки на долото определяется:

- технико-технологическими условиями углубления;

- получения максимальной механической и рейсовой скоростей проходки.

Указанная в таблице 3.8. осевая нагрузка (G>q>) является ориентировочной, которая уточняется в процессе углубления ствола скважины. Поиск оптимальной величины G>q> производится в первые 2/3 предполагаемой часовой стойкости долота и получения максимальной мгновенной механической скорости углубления.

3.6 Ликвидация пилотного ствола скважины

Настоящий подраздел разработан в соответствии с требованиями "Инструкции о порядке ликвидации, консервации скважин…" [114], "Правил безопасности …" [4], а также нормативно-инструктивной документации по видам работ и эксплуатации оборудования и инструмента. Все работы по каждой скважине проводятся по индивидуальным планам изоляционно-ликвидационных работ, разработанных в установленном порядке в соответствии с фактическими геологическими условиями, профилем и состоянием ствола скважины.

Ликвидация пилотного ствола производится следующим образом:

- в скважину спускается колонна бурильных труб (из комплекта на бурение пилотного ствола) с открытым концом до забоя пилотного ствола;

- производится промывка ствола скважины до выравнивания параметров бурового раствора с доведением их до проектных (п. 2.7.7.9 "Правил …" [4]);

- производится установка цементного моста в интервале 2750-2850м – по вертикали (2944-3102м – по стволу) продавкой через бурильные трубы цементного раствора из цемента ПЦТ I-100 или ПЦТ I-G-CC-2 ГОСТ 1581-96 при водоцементном отношении 0,5 и 0,44 соответственно (расчетный уровень подъема цементного раствора на 50м выше точки зарезки основного ствола). Установку цементного моста произвести в несколько приемов по 50м с отмывкой и выдержкой срока ОЗЦ для каждого приема.

Буферная жидкость (техническая вода) – 3 м3.

Продавочная жидкость – буровой раствор с закачкой первой пачкой технической воды – 2 м3. Общий объем продавочной жидкости – до уровня выравнивания столбов цементного раствора в бурильных трубах и затрубье;

- сразу после продавки цементного раствора колонна бурильных труб приподнимается до уровня на 20м выше точки зарезки основного ствола или не менее чем на 50м выше башмака кондуктора и производится отмывка бурильного инструмента буровым раствором и промывка до выравнивания параметров бурового раствора с доведением их до проектных (п. 2.7.7.9 "Правил …" [4]);

- после промывки бурильный инструмент приподнимается в обсаженный ствол до уровня не менее чем на 50м выше башмака предыдущей колонны, скважина доливается и устье герметизируется (затрубье - превентором, трубы - обратный клапаном);

- выдерживается срок ОЗЦ цементного моста 48 часов;

- по окончании срока ОЗЦ производится спуск бурильного инструмента с открытым концом для нащупывания моста и при необходимости спуск бурильного инструмента с КНБК для подбуривания моста до точки зарезки основного ствола и цементный мост испытывается разгрузкой (до 10 т);

- производится бурение основного ствола скважины.

3.7 Крепление скважины

Подготовка к спуску и спуск обсадных колонн

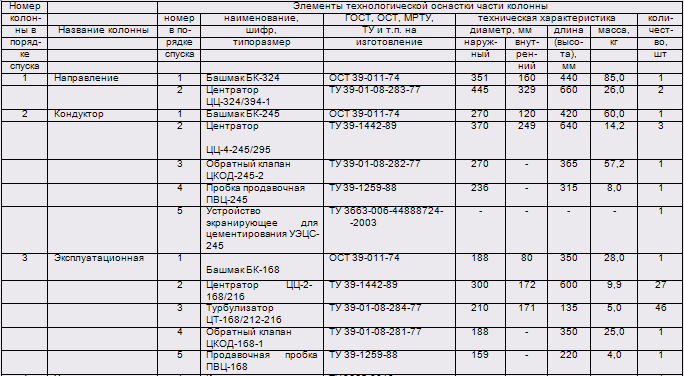

Таблица 3.6 Технологическая оснастка обсадных колонн

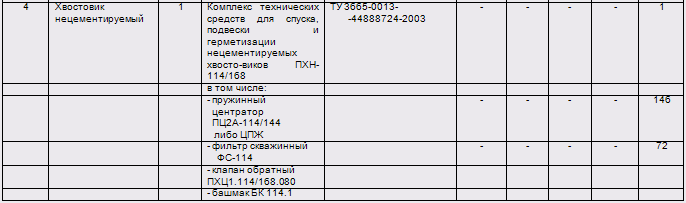

Таблица 3.7 Испытание обсадных колонн на герметичность

Примечания: 1. При опрессовке кондуктора буровым раствором приустьевая его часть и оборудование устья, в том числе ПВО и его манифольда до концевой задвижки заполняется технической водой.

Испытание эксплуатационной колонны на герметичность снижением уровня жидкости производится для добывающих скважин по согласованию с Заказчиком.

Колонна считается герметичной, если повышение уровня за 8 часов наблюдения не превысит 2х метров.

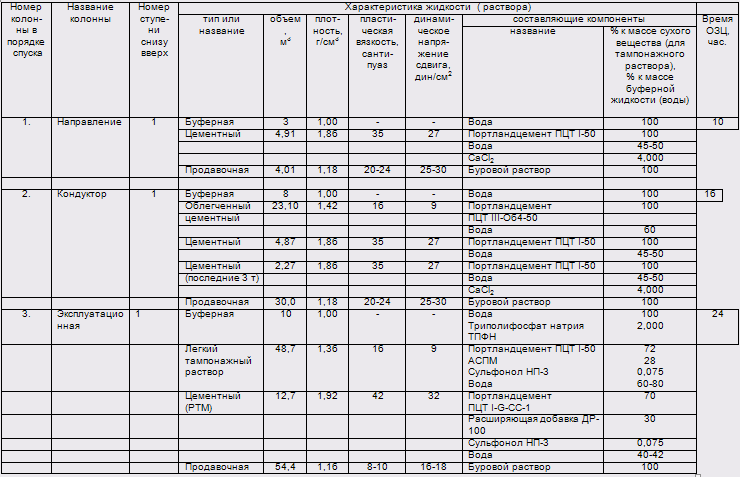

Цементирование обсадных колонн

Направление (диаметр – 324 мм, глубина спуска 60 м – по вертикали и по стволу, цементируется до устья).

Комплектуется из труб с резьбовыми соединениями типа ОТТМ.

Смазка резьбовых соединений - Р-402, либо другая специальная, в соответствии с табл. 15.3-15.5 "Инструкции …" [36].

Низ колонны оборудуется башмаком типа БК.

Центраторы типа ЦЦ-1 устанавливаются на нижней и второй сверху трубах.

Цемент марки ПЦТ I-50 ГОСТ 1581-96 (либо ПЦТ II-50) затворяется на 8% водном растворе хлористого кальция. Водоцементное отношение - 0,45-0,50. Возможно использование цементов марок ПЦТН-50, либо "Аркцемент".

Объем буферной жидкости (вода) – 3 м3.

В качестве продавочной жидкости используется буровой раствор либо техническая вода.

Кондуктор (диаметр - 245 мм, проектная глубина спуска 700 м – по вертикали (732м – по стволу), цементируется до устья).

Комплектуется из труб с резьбовыми соединениями типа ОТТМ.

Перед спуском кондуктора скважины шаблонируется спуском бурильного инструмента с КНБК № 5 (см. табл. 3.15), а при необходимости прорабатывается. Промывка на забое – до выравнивания свойств бурового раствора (п. 2.7.7.9 "ПБ в НГП"). При этом параметры бурового раствора доводятся до проектных.

Низ кондуктора оборудуется башмаком типа БК.

Обратный клапан - типа ЦКОД.

Центраторы типа ЦЦ-4 устанавливаются на двух нижних и второй сверху трубах. Непосредственно в интервале башмака направления, устанавливается устройство УЭЦС.

Допускается использование технологической оснастки зарубежных фирм, при наличии разрешения органов Ростехнадзора.

Смазка резьбовых соединений - Р-402, либо другая специальная, в соответствии с табл. 15.3-15.5 "Инструкции …" [36].

Скорость спуска кондуктора - не более 1,0м/c.

Продолжительность промывки на забое - до выравнивания свойств бурового раствора с доведением его параметров до проектных (п.2.7.7.9 "Правил…"4).

Объем буферной жидкости (вода) - 8 м3.

В интервале 700-550 м – по вертикали (732-572 м – по стволу), размещается цементный раствор ПЦТ I-50 ГОСТ 1581-96 (либо ПЦТ II-50) при водоцементном отношении – 0,45-0,50. Последние 3 т цемента затворяются на 8% водном растворе хлористого кальция. Возможно вместо этого использовать цементы марок ПЦТН-50 и "Аркцемент".

В интервале 550-0м – по вертикали (572 м - по стволу). Размещается облегченный раствор из цемента марки ПЦТ III-Об4-50 ГОСТ 1581-96, расчетное водоцементное отношение – 0,55-0,60. Допускается приготовление облегченного тампонажного раствора в промысловых условиях при соблюдении требований ГОСТ 1581-96.

Продавочная жидкость – буровой раствор, либо техническая вода.

Эксплуатационная колонна (диаметр – 168 мм, глубина спуска - 2750м - по вертикали (2944м – по стволу), цементируется до уровня 550м – по вертикали (572м – по стволу).

Комплектуется из труб с резьбовыми соединениями типа БТС либо "Батресс".

Перед спуском колонны скважина шаблонируется спуском бурильного инструмента с КНБК № 14 (см. табл. 3.15), а при необходимости прорабатывается. Продолжительность промывки на забое – до выравнивания свойств бурового раствора (п. 2.7.7.9 "ПБ в НГП"). Параметры бурового раствора при промывках доводятся до проектных.

Низ колонны оборудуется башмаком типа БК.

Обратный клапан - типа ЦКОД.

Центраторы типа ЦЦ-2 устанавливаются через 10м в интервале нефтеносных горизонтов. При этом, как минимум два центратора должны быть ниже подошвы каждого продуктивного пласта и два выше кровли.

В интервале непосредственно выше башмака кондуктора устанавливаются через 10м два центратора типа ЦЦ-2.

Турбулизаторы устанавливаются через 5-6м в интервалах всех продуктивных пластов, включая участки минимум на 10м ниже подошвы и выше кровли объектов.

Места установки элементов технологической оснастки обсадной колонны уточняются геологической службой по результатам ГИС.

Допускается использование технологической оснастки колонн зарубежных фирм, при наличии разрешения органов Ростехнадзора.

Смазка резьбовых соединений - Р-402, либо другая специальная, в соответствии с табл. 15.3-15.5 "Инструкции …" [36].

Скорость спуска колонны до отметки 100 м выше кровли Фроловской свиты – не более 1,0 м/с, ниже - не более 0,4 м/c.

Промежуточные промывки производятся, начиная от кровли Ханты-Мансийской свиты, через каждые последующие 300 м спущенных обсадных труб, за исключением интервала Фроловской свиты ( 50). Продолжительность промывок - до выравнивания параметров бурового раствора с доведением их до проектных (п.2.7.7.9 "Правил…"4).

Цементирование производится в одну ступень по технологии одноступенчатого цементирования.

В интервал 2750-2280 м – по вертикали (2944-2415 м – по стволу) с целью повышения качества цементирования закачивается расширяющийся тампонажный материал (РТМ), который готовится путем сухого смешивания портландцемента ПЦТ I-G-СС-1 (ГОСТ 1581-96) и расширяющейся добавки ДР-100 в соотношении 70:30% в массовых долях. Основные параметры расширяющихся тампонажных растворов: водоцементное отношение (В/Ц) – 0,40-0,42, растекаемость – 180-220, плотность – 1,90-1,92 г/см3.

В случае цементирования без введения расширяющей добавки затворение цемента ПЦТ I-G производится на воде с добавкой химреагентов-стабилизаторов и пластификаторов.

В качестве стабилизаторов отечественного производства рекомендуется применять для чистого цемента – сульфацелл 160 - 0,2-0,25%, либо "Поликем-Д", либо ПВС-ТР до 1% (от массы цемента).

В качестве пластификатора отечественного производства – суперпластификатор С-3 – 0,15-0,20%, импортного CFR-3 – 0,2% фирмы "Халлибуртон".

При цементировании используется осреднительная емкость. Откачка раствора РТМ в скважину начинается после перемешивания его в осреднительной емкости не менее 15 минут.

При затворении тампонажного цемента необходимо производить постоянный контроль плотности тампонажных растворов в мерных бочках цементировочных агрегатов и в осреднительной емкости.

Рецептура тампонажных растворов подбирается и проверяется на соответствие ГОСТ 1581-96 в лаборатории.

В интервале 2280-550 м – по вертикали (2415-572 м – по стволу) размещается легкий тампонажный раствор приготовленный из смеси тампонажного портландцемента ПЦТ I-50 ГОСТ 1581-96 (72%) и алюмосиликатных полых микросфер типа АСПМ – 28% (г.Томск, г.Екатеринбург, г.Челябинск, г.Новочеркаск) по ТУ 21-22-37-94

Водосмесевое отношение – 0,65-0,80.

Плотность тампонажного раствора в атмосферных условиях – 1,24 г/см3, в скважинных условиях - не более 1,36 г/см3.

Легкий тампонажный раствор на основе микросфер готовится в соответствии с Инструкцией, разработанной ООО "КогалымНИПИнефть", 2004 г.

Готовый облегченный цемент с АСПМ может поставляться ООО НПП "Бентонит Урала" по ТУ 5734-034-00158758-2000 и соответствует ГОСТ 1581-96.

Для регулирования свойств легкого тампонажного раствора и камня следует применять следующие реагенты:

- ускорители сроков схватывания (CaCl>2>, NaCl, Na>2>CO>3> и др.);

- замедлители сроков схватывания (НТФ, HR-5 и др.);

- понизители водоотдачи (сульфацелл (СЦ), ПВС-ТР, гивпан, ОЭЦ, ПЭО, КМЦ, тилоза, Hallad и др.);

- пластификаторы (С-3, КССБ, CFR-3 и др.);

- пеногасители (Пента, ТБФ, D-air и др.).

Свойства легкого тампонажного раствора регулируются и подбираются составом смеси и реагентами в лаборатории для конкретных партий материалов.

При подборе рецептур тампонажных растворов в лабораторных условиях следует выдержать условие – начало сроков схватывания легкого тампонажного материала на 2 часа позже расширяющегося тампонажного материала.

Допускается приготовление облегченного цементного раствора из цемента и глинопорошка (В/Ц – 0,9-1) в промысловых условиях при соблюдении требований ГОСТ 1581-96. Также допускается применение материала тампонажного облегченного МТО-100 производства ОАО "Сухоложскцемент" ТУ 5734-5753490-002-2001.

Буферная жидкость – 10 м3 – 2% водный раствор триполифосфата натрия либо 0,02% водного раствора НТФ с добавкой сульфонола в количестве 0,01%. Рекомендуется использовать составы буферных жидкостей фирмы "Халлибуртон"

Продавочная жидкость – буровой раствор либо вода.

Цементирование обсадной колонны осуществлять с использованием технологии аэрации тампонажных растворов.

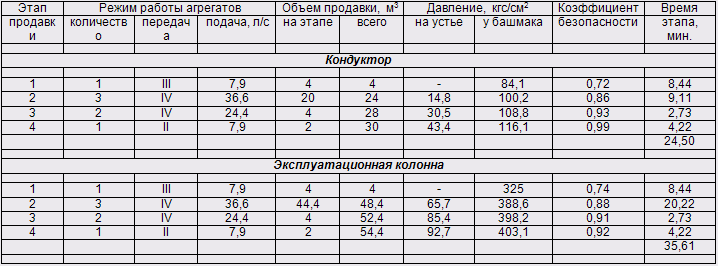

Контроль процесса цементирования кондуктора и эксплуатационной колонны осуществляется с использованием станции СКЦ-2М. Плотность приготавливаемого раствора по каждой цементосмесительной машине и осреднительной емкости замеряется не реже, чем через каждые три минуты. Кроме того, за приготовлением цементного раствора и за характером циркуляции (входом бурового раствора на устье) организуется непрерывное наблюдение.

Для контроля качества тампонажного материала доставляемого на буровую рекомендуется измеритель активности цемента ИАЦ-04(03), выпускаемый ООО "Востокнефтемаш" г.Уфа. С помощью прибора можно экспресс-методом (за одну минуту) определить:

- активность (марку) портландцемента;

- его прогнозируемую прочность на изгиб и сжатие в зависимости от водоцементно-го отношения.

С целью обеспечения наиболее полного вытеснения промывочной жидкости тампонажным раствором необходимо обеспечить скорость восходящего потока не менее 1 м/с.

В таблице 9.7 и на рис. 9.3 показано заполнение затрубного пространства при креплении обсадных колонн.

Гидравлическая программа цементирования эксплуатационной колонны, рассчитанная, исходя из этих условий, приведена в таблицах 9.10 и на рис. 9.4, 9.5,9.6. Схемы обвязки тампонажной техники приведены в приложении 18.

Хвостовик – диаметр 114 мм, интервал установки принят для проекта на 70м выше башмака эксплуатационной колонны по длине ствола до проектной отметки (3663 м – по стволу) – не цементируется. Верх хвостовика оборудуется подвеской хвостовика нецементируемой ПХН 114/168. Глубина установки ПХН от башмака эксплуатационной колонны для каждой конкретной скважины выбирается для интервала с наименьшей интенсивностью искривления ствола скважины.

Хвостовик комплектуется из труб с резьбовыми соединениями типа ОТТМ, либо БТС, либо "Батресс".

Низ оборудуется башмаком БК-114.1.

Обратный клапан – ПХЦ1.114/168.080.

В интервале продуктивного пласта в составе хвостовика устанавливаются фильтровые секции типа ФС, количество и место установки которых определяются технологической службой Заказчика по результатам заключительного каротажа.

В связи с низкой проницаемостью продуктивного пласта, в проекте принята установка фильтровых секций по всей продуктивной части горизонтального участка.

Центраторы типа ПЦ2А либо ЦПЖ устанавливаются по одному ниже и выше каждой секции ФС, два – в интервале эксплуатационной колонны через 10 м.

Хвостовик спускается на бурильных трубах. Скорость его спуска до глубины 2600 м – по вертикали (2756м – по стволу) - не более 1,0 м/с, до глубины 2750 м - по вертикали (2944 м – по стволу) - не более 0,5 м/с, далее – не более 0,2 м/с.

Через каждые 500м спущенных труб производить долив бурильной колонны.

По окончании спуска хвостовик подвешивается в эксплуатационной колонне с помощью ПХН 114/168.

До подвески колонны-хвостовика на устройство подвески и герметизации произвести закачку пачки нефти (в качестве блокирующей пачки, сохраняющей коллекторские свойства пласта) в интервал горизонтального участка.

Затем хвостовик подвешивается в эксплуатационной колонне, бурильные трубы отсоединяются и производится замена бурового раствора на солевой раствор хлористого калия.

Таблица 3.8 Характеристика жидкостей для цементирования и составляющие их компоненты

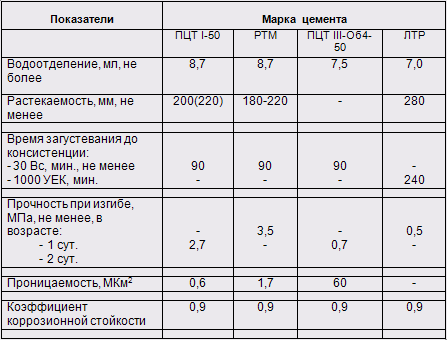

Таблица 3.9 Требования к физико-механическим показателям цементных растворов и образующегося камня по ГОСТ 1581-96

Примечание: Расчетная продолжительность цементирования колонны не должна превышать 75% времени начала загустевания тампонажного раствора (см. п. 2.7.4.6 ПБ в НГП).

Таблица 3.10 Режим продавки цементных растворов при цементировании эксплуатационной колонны

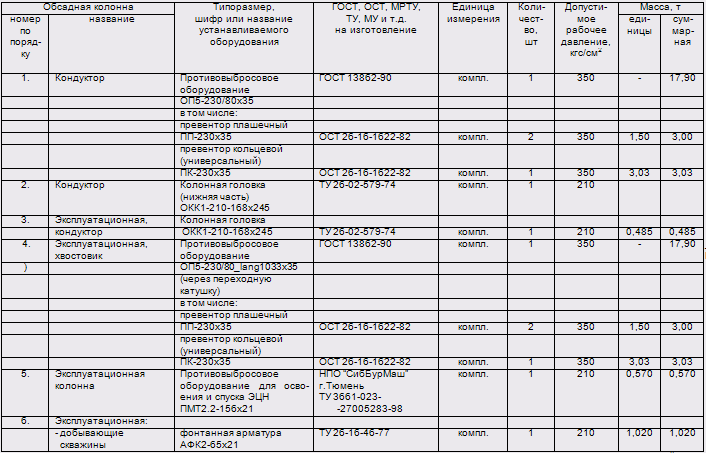

Оборудование устья скважины

Таблица 3.11 Спецификация оборудования

Примечания: 1. Монтаж противовыбросового оборудования производится по схеме обвязки устья скважины, разработанной ЗАО "Нижневартовскбурнефть" и согласованной РГТИ (приложение 19).

2. *Допускается вместо колонной головки ОКК1 устанавливать обвязку ООУС1-21.0-168х245 (ЗАО "Нефтемашвнедрение" г.Ноябрьск).

3. Малогабаритное ПВО для спуска ЭЦН оснащается трубно-кабельными плашками и трубно-кабельным центратором.

3.8 испытание продуктивных пластов

Hастоящий раздел разработан в соответствии с технологическим регламентом на проектирование и строительство скважин (освоение и испытание скважин) [44] и другими руководящими документами, приведенными в списке литературы.

1. Операции, предшествующие испытанию объекта

1.1. Работы по спуску колонны-хвостовика 114 мм проводятся с бурового станка и при обвязанном устье скважины противовыбросовым оборудованием ОП5-230/80х35 (от бурения), при наличии на верхнем "козырьке" мостков укороченной трубы ПК 127х9,19мм длиной 4 м, укомплектованной переходным переводником под бурильные трубы ПН 89х9,35 мм.

1.2. Перед спуском колонны-хвостовика 114 мм с фильтрами ФС-114 на бурильных трубах ПН 89х9,35 мм (из комплекта на бурение) восстановить циркуляцию и промыть скважины на буровом растворе с плотностью выбранной с учетом пластового давления в соответствии с п. 2.7.3.3 "ПБ в НГП".

1.3. После промывки скважины в интервал горизонтального ствола закачивается пачка нефти.

1.4. Посадить колонну-хвостовик на устройство подвески и разъединить его от колонны бурильных труб.

1.5. Произвести замену бурового раствора от "головы" хвостовика на солевой раствор КCl. Бурильные трубы ПН 89х9,35 мм поднять за палец.

1.6. Убедиться, что скважина не проявляет, демонтировать ПВО (ОП5-230/80х35), обвязать устье скважины крестовиной ФА, установить малогабаритный превентор с трубными и глухими плашками. После установки превентора опрессовать устье на 115 кг/см2.

1.7. Опрессовка крестовины фонтанной арматуры и малогабаритного превентора производится с помощью колонного пакера, спущенного на НКТ 73 мм в при-устьевой части на глубину не менее 50 м.

В связи с тем, что порядок работ при опрессовке фонтанной арматуры не определен руководящими документами (не регламентировано время выдержки давления и величина его падения и не описана технология производства работ) можно считать достаточным для определения герметичности ФА создание цементировочным агрегатом кратковременного давления 115 кгс/см2 и проверки при этом герметичности всех соединений.

2. Испытание горизонтов на продуктивностьв эксплуатационной колонне

2.1. Произвести передвижку (или демонтаж) буровой установки и монтаж установки "Купер" для испытания продуктивного объекта.

2.2. Вскрытие отверстий фильтров ФС-114 (срезки алюминиевых заглушек) производится с передвижной установки "Купер", для этого в скважину спустить компоновку инструмента, состоящую (снизу вверх) из долота 93 мм, ГЗД (Д1-85), колонны насосно-компрессорных труб НКМ 73х5,5мм по ГОСТ 633-80 - до устья.

Произвести сбитие заглушек фильтров ФС-114 путем допуска компоновки до искусственного забоя скважины.

2.3. ПРОВЕРИТЬ ОТСУТСТВИЕ ПЕРЕЛИВА или ПОГЛОЩЕНИЙ солевого раствора и произвести подъем инструмента, наблюдая за скважиной и постоянно доливая ее солевым раствором.

После вскрытия фильтров эксплуатационной колонны по специальному решению геологических служб НГДУ и УБР в скважинах могут проводиться дополнительные работы по интенсификации притока (кислотные обработки, обработка ПАВ, ГРП и др.).

В соответствии с п. 34 "Задания на проектирование" в скважину производится спуск насоса ЭЦН (устье скважины оборудовано малогабаритным превентором).

Максимально возможная глубина спуска насоса принимается из следующих условий:

- спуск насоса производится в прямолинейный участок профиля с зенитным углом не более 40о;

- прочность эксплуатационной колонны при опорожнении должна быть доста-точной на смятие избыточным наружным давлением;

- нагрузка на заколонное (хвостовика) цементное кольцо должна быть менее допустимой (1,5 МПа/м);

- забойное давление столба нефти должно быть более давления насыщения нефти газом.

В соответствии с "Протоколом технического совещания…" ОАО "ТНК-Нягань" от 6.10.2005г. глубина спуска насоса в проекте принята – 1200 м – по вертикали (1265 м – по стволу), исходя из величины максимально возможного снижения уровня в колонне (1200 м).

Тип, производительность и глубина спуска насоса, диаметр НКТ, режим работы насоса для каждой конкретной скважины определяется службой нефтедобывающего предприятия на основании результатов геофизических и гидродинамических исследований. В проекте для спуска насоса ЭЦН приняты НКТ типа НКМ 73х5,5 мм по ГОСТ 633-80.

Перед спуском ЭЦН скважина шаблонируется спуском шаблона на НКТ 73мм до глубины 1415 м – по стволу (на 150 м больше глубины спуска насоса). Диаметр шаблона – 120,0 мм (для колонн 146 мм), 140,0 мм (для колонн 168 мм), длина – 20 м. Диаметр и длина шаблона определяются в зависимости от выбранного типа насоса.

Спуск насоса производится в соответствии с требованиями технической эксплуатации выбранного типа насоса.

После спуска насоса производится опрессовка:

- опрессовка НКТ на 100 кгс/см2;

- кабельного ввода на 40 кгс/см2.

Пред запуском насоса произвести замену солевого раствора на воду, затем воды на нефть.

При отсутствии переливов и выхода нефти произвести демонтаж малогабаритного ПВО и обвязать устье скважины фонтанной арматурой.

Произвести опрессовку фонтанной арматуры на давление опрессовки эксплуатационной.

Запуск насоса и вывод скважины на режим эксплуатации производится специалистами нефтедобывающего предприятия с участием бригады освоения.

Скважинные жидкости и пластовые флюиды, собираемые в накопительных емкостях, после испытания объекта откачиваются в летнее время в нефтесборный коллектор. В зимнее время эти жидкости вывозятся в место утилизации, согласованное с НГДУ.

В случае отличия способа вызова притока от проектного, финансирование выполненных объемов работ производится по исполнительным сметным расчетам.

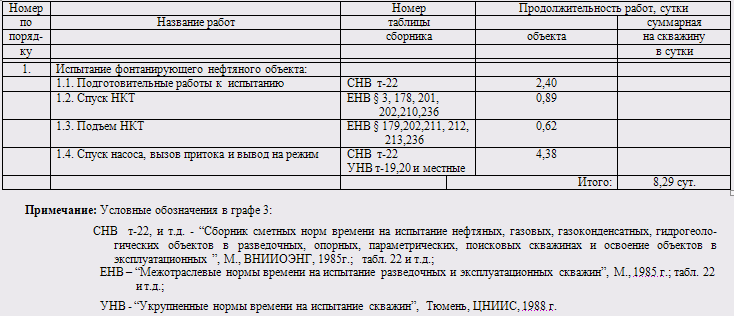

Таблица 3.12 Продолжительность испытания скважины на продуктивность

3.9 Охрана недр и защита окружающей среды

Работы по строительству эксплуатационных скважин должны осуществляться в соответствии с руководящими, нормативными документами, инструкциями и правилами по охране окружающей среды, приведенными в списке литературы и с учетом специфических условий проведения работ.

Строительство скважин предусматривается с использованием экологически малоопасных химреагентов и материалов и амбарной технологии бурения. Предусматривается использование эффективной системы очистки бурового раствора и утилизации отходов бурения, исключающих попадание их на рельеф местности. Применяемые проектные химические реагенты и материалы малоопасны с экологической точки зрения, имеют установленные значения предельно-допустимых концентраций (ПДК), соответствующие 4 классу опасности. Предусматривается использование технических средств очистки и утилизации бурового раствора отечественного производства.

Минимальная высота отсыпки кустовых площадок и дорог должна обеспечивать их превышение над максимально возможным уровнем затопления паводковыми водами не менее, чем на 1 м.

Сведения о площадке строительства буровой:

- Толщина снежного покрова составляет – 1,0 – 1,5 м.

- Среднегодовая температура – минус 2,9 град.С, при этом максимальная летняя - +35град.С и минимальная зимняя – минус 49 град.С.

- Максимальная глубина промерзания грунта – 1,6 м.

- Структура грунта, сложенная торфяно-болотными осадками, песками, суглинками, глинами, супесями, легко дренируемая.

- Растительный покров - сосново-березовые леса.

Все это предъявляет повышенные требования к комплексу природоохранных мероприятий по защите почв и водных объектов при строительстве скважин.

Проектные технико-технологические решения, направленные на предотвращение загрязнения окружающей среды

Основные потенциальные источники загрязнения окружающей среды при строительстве скважин:

- буровые растворы, материалы и реагенты для их приготовления и обработки;

- буровые сточные воды (БСВ) и буровой шлам (БШ);

- материалы и реагенты для приготовления и обработки тампонажных растворов;

- горючесмазочные материалы (ГСМ);

- пластовые минерализованные воды и продукты освоения скважины (минерализованные воды);

- продукты сгорания топлива при работе двигателей внутреннего сгорания и котельной;

- хозяйственно-бытовые жидкие и твердые отходы;

- загрязненные ливневые сточные воды.

Влияние потенциальных загрязнителей на окружающую среду не одинаково и зависит от:

- типа буровой установки, способа монтажа и вида привода;

- конструкции скважины;

- применяемого способа бурения;

- продолжительности строительства скважин;

- природно-климатических условий района;

4. Техническая часть

В район бурения проложены: подъездные пути и линия электропередач, 10 км.

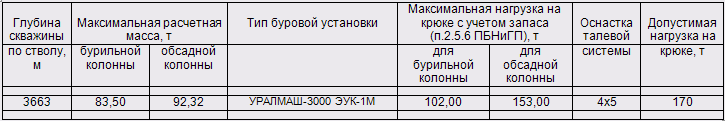

Таблица 4.1 Выбор буровой установки

Примечание: В соответствии с п. 2.5.6 "Правил техники безопасности ..." [4]:

- Нагрузка на крюке буровой установки (графы 5, 6) не должна превышать:

- 0,6 величины параметра "Допустимая нагрузка на крюке" (графа 8) для бурильной колонны;

- 0,9 - для обсадной колонны.

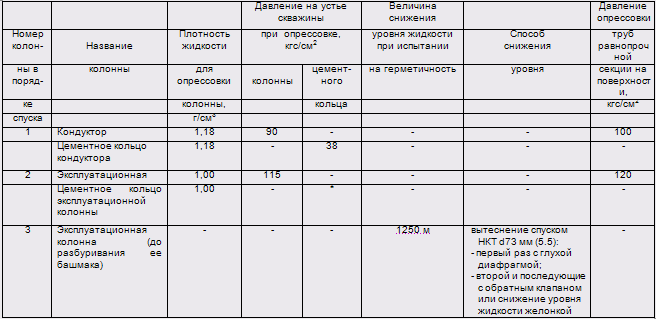

Таблица 4.2 Сведения о буровой установке

|

№№ |

Наименование оборудования |

Шифр, тип |

|

п/п |

оборудования |

|

|

1. |

Буровая установка |

Уралмаш-3000ЭУК-1М |

|

1.1. |

Вышка |

ВМР-45х200У |

|

1.2. |

Кронблок |

УКБ-6-250 |

|

1.3. |

Талевый блок |

- |

|

1.4. |

Крюкоблок |

УТБК-5-225 |

|

1.5. |

Вертлюг |

УВ-250МА |

|

1.6. |

Буровая лебедка |

ЛБУ-1200 |

|

1.7. |

Буровые насосы |

УНБ-600 |

|

1.8. |

Ротор |

Р-700 |

|

1.9. |

Циркуляционная система |

ЦС3-3000 ЭУК-01 |

Заключение

Технико–экономические показатели:

Скважина добывающая

Проектный горизонт – кора выветривания (КВ)

Проектная глубина – 3663м

Тип буровой установки – БУ 3000ЭУК – 1М

Коммерческая скорость бурения – 1850м/мес.