Система сбора и подготовки газа на примере 13 УКПГ Уренгойского месторождения

КУРСОВОЙ ПРОЕКТ

"Система сбора и подготовки газа на примере 13 УКПГ Уренгойского месторождения"

Уфа 2007

Введение

ООО «Уренгойгазпром» – дочернее предприятие ОАО Газпром. Располагая мощной сырьевой базой, объединение Уренгойгазпром обеспечивает более 40 процентов общего объема добычи газа в России.

Основные направления деятельности:

– геологоразведочные работы;

– добыча углеводородного сырья, его чистка и переработка;

– научно-технические и проектные работы;

– строительство и ремонт промышленных и жилых объектов города Новый Уренгой;

– внешнеэкономические связи.

Объединению Уренгойгазпром принадлежит авторство многих технических решений, сыгравших важную роль в развитии российской газовой отрасли.

Уренгойское месторождение находится в разработке 27 лет и вступило в период падающей добычи с резким падением пластового давления.

Для обеспечения нормальной работы систем осушки газа при пониженных давлениях контакта, на Уренгойском месторождении проводились активные работы по совершенствованию сепарационного и массообменного оборудования с участием ЦКБН, ВНИИГАЗа и института ТюменНИИГипрогаз. В дипломном проекте рассмотрена модернизация абсорбера ГП–502 с внедрением в массообменную секцию регулярной пластинчатой насадки.

Основной задачей УКПГ является сбор и подготовка газа, а именно: транспортировка газа от скважин до УКПГ, сепарация газа от капельной жидкости и механических примесей, осушка до требуемой точки росы и компримирование для подачи в магистральный газопровод. Все это необходимо выполнять с минимальными потерями пластовой энергии, наибольшей технологической и экономической эффективностью.

1. Геолого-промысловая характеристика УНГКМ

Орогидрографическая характеристика района

Район находится в северной части Западносибирской низменности. Административно месторождение располагается в Пуровском районе Ямало-Ненецкого автономного округа Тюменской области (рисунок 1.1).

Территория Уренгойского газоконденсатного месторождения представляет собой заболоченную полого – холмистую равнину, слаборасчлененную речными долинами, покрытую многочисленными озерами и криогенными формами (бугры пучения, термокарст и др.) Абсолютные отметки поверхности на площади колеблются от + 18 до + 80 м.

Район находится в зоне распространения многолетнемерзлых пород, температура которых понижается с юга на север на 1С на 100 км. Строение многолетнемерзлых толщ от монолитного на Северо-Уренгойском месторождении, до слоистого в долинах рек на юге Уренгойской площади. Глубина залегания ММП от 0 до 360 500 м. Температура ММП от минус 1 до минус 5С. Температурный градиент по толще ММП (средний) – 3,8С на 100 метров разреза. В разрезе ММП имеются также межмерзлотные региональные талые породы, к которым приурочены водоносные горизонты. Все водоснабжение города Новый Уренгой и локальных водозаборов газовых промыслов осуществляется благодаря развития этих таликов.

Климат резко континентальный, с холодной зимой и коротким прохладным летом. Средняя зимняя температура составляет минус 17 С. Самые холодные месяцы года – декабрь, январь, февраль. В эти месяцы морозы достигают (от минус 50 до минус 55)С и часто сопровождаются сильными ветрами. Безморозный период – с середины июня до середины сентября. Самый теплый месяц – июль. Его средняя температура колеблется от 6 до 15С, а максимальная может достигать 40С.

Рисунок 1.1 – Обзорная карта месторождений

Амплитуда колебаний температуры между наиболее холодными и теплыми месяцами составляет 80С. Мощность снежного покрова на всех рассматриваемых площадях достигает 1-2 м в понижениях рельефа. Среднегодовое количество осадков достигает 350 мм. Большая часть их (70%) выпадает в летние месяцы.

Гидрографическую сеть образуют р. Пур (на востоке района) и ее левые притоки – р. Ево-Яха, р. Нгарка-Есетояха, р. Малхой-Яха, р. Табъяха, р. Хадуттэ. Судоходна только река Пур. Реки вскрываются в конце мая начале июня, замерзают в середине октября.

Транспорт газа осуществляется по системе магистральных газопроводов. До 1977 ближайшим действующим был газопровод Медвежье – Центр, в 1978 начал действовать газопровод Уренгой–Надым, а в 1983 Уренгой – Помары – Ужгород. В южном направлении газ транспортируется по газопроводу Уренгой Сургут Челябинск.

Транспортировка нефти и конденсата производится по продуктопроводу Уренгой Сургут.

Краткая литолого-стратиграфическая характеристика разреза

Разрез Уренгойского месторождения представлен породами палеозойского складчатого фундамента и терригенными песчано-глинистыми отложениями платформенного мезозойско-кайнозойского осадочного комплекса.

Палеозойский фундамент

На Уренгойской площади сверхглубокой скважиной СГ – 6 отложения палеозойского фундамента вскрыты на глубине 7 км. Породы фундамента представлены метаморфизированными аргиллитами и алевролитами. Скважиной 414 породы фундамента вскрыты на глубине 5385 м и представлены серыми миндалекаменными базальтами типа андезита.

Триасовая система представлена 3 отделами: нижний, средний, верхний.

Отложения триасового возраста представлены нижним, средним и верхним отделами. Нижний отдел включает отложения красноселькупской серии, в нижней части которой залегают эффузивные песчаники, в верхней – переслаивание песчано-алевролито-глинистых пород. Среднетриасовый отдел включает нижнюю часть тампейской серии, состоящей из пурской и нижней части варенгаяхинской свит. Отложения свит представлены терригенными породами. Верхнетриасовый отдел представлен тампейской серией, включающей варенгаяхинскюу и витютинскую свиты, которые сложены терригенными породами. Толщина триасовых отложений составляет 4-6 км.

Юрская система представлена 3 отделами: нижний, средний, верхний.

Тюменская свита представляет мощную толщу прибрежно-континентальных отложений, литологически состоящих из крайне неравномерного переслаивания аргиллитов, алевролитов, песчаников.

Абалакская свита литологически делится на 2 подсвиты: нижнюю и верхнюю. Нижняя подсвита толщиной 49 117 м представлена аргиллитами с прослоями песчаников и алевролитов. Верхняя – аргиллитами.

Меловая система состоит из песчано-глинистых отложений мегионской, вартовской, покурской, кузнецовской, березовской и ганькинской свит.

Мегионская свита объединяет ачимовскую толщу, очимкинскую, южно-балыкскую и чеускинскую пачки.

Ачимовская толща – это чередование песчано-алевролитовых и глинистых пород толщиной 43-157 м. К толще приурочены залежи углеводородов. Очимкинская (539-690 м) и южно-балыкская (62-103 м) пачки по каратажу и керну представлены песчано-алевролитовыми и глинистыми породами. В песчаных пластах БУ>12>, БУ>13>, БУ>14> имеются углеводороды. В южно-балыкской пачке выделяются продуктивные горизонты БУ>10-11.>

Чеускинская пачка является репером при корреляции разрезов; сложена хорошо отмученными плитчатыми глинами толщиной 14-33 м.

Вартовская свита подразделяется на 2 подсвиты: нижнюю и верхнюю.

Нижневартовская свита состоит из 3-х литологических пачек: правдинской, усть-балыкской и пимской, сложенных песчаниками, алевролитами и глинами. В составе правдинской пачки выделено 4 пласта БУ>7>, БУ>8>0, БУ>8>, БУ>9>, три из которых продуктивны. По всей площади над пластом БУ>8>0 четко прослеживается реперные «шоколадные» тонкоплитчатые аргиллиты 131 – 215 м. Усть-Балыкская пачка – это переслаивание мощных песчано-алевролитовых и глинистых пластов. В составе пачки из 6 песчаных пластов 2 продуктивны БУ>1-2> и БУ>5-6>. Толщина пачки 181 – 336 м. Пимская пачка толщиной 23 – 58 м – это алевритистые аргиллиты. Верхневартовская подсвита толщиной 231 – 424 м переслаивание аргиллитов, алевролитов и песчаников.

Покурская свита (апт-альб-сеноман) – чередование алевритопесчаных и глинистых пород различной толщины, плохо выдержанных по площади. К верхней части покурской свиты приурочена уникальная газовая залежь сеноманского возраста толщиной 300 – 350 м. Общая мощность отложений свиты 812 – 978 м.

Кузнецовская свита сложена аргиллитоподобными морскими глинами толщиной 32 – 80 м.

Березовская свита – глины монтмориллонитового состава с прослоями глинистых и известковистых алевролитов толщиной 213 – 314 м.

Ганькинская свита толщиной 234 – 350 м представлена морскими глинами с прослоями алевролитов.

Палеогеновая система объединяет отложения тибейсалинской, люлинворской, чеганской и атлымской свит.

Тибейсалинская свита сложена глинами с маломощными прослоями песчаников и алевролитов 165 – 301 м.

Люлинворская свита представлена опоковидными и диатомовыми глинами с незначительным содержанием песчано-алевролитов толщиной 49 –95 м.

Атлымская свита объединяет песчаные отложения континентального генезиса толщиной 17 – 75 м.

Четвертичная система представлена песками, глинами, супесями с включением гравия и галек. Толщина 18 – 140 м глинами, диатомитами.

Тектоника

Уренгойская площадь. Приурочена к четко выраженной антиклинальной структуре субмеридианального простирания. Максимальная амплитуда поднятия составляет 225 м. Устанавливается 2 купола: – южный, в пределах южной переклинали (УКПГ-1АС) и основной, с максимумом поднятия в районе УКПГ-8. На севере площади установлено продолжение переклинального погружения структуры в северном направлении. Это погружение выделено в отдельный Таб-Яхинский участок. По новым данным бурения по сравнению с 1979 установлено наличие расширения перешейка между Уренгойской и Ен-Яхинской структурами, в отдельных местах расширение достигает 10 – 15 км.

Ен-Яхинская площадь. В отличие от Уренгойской газоносной площади Ен-Яхинское поднятие представляет собой плоскую изометрическую структуру, близкую к квадратной форме. Крыльевые ее погружения отличаются изрезанностью границ, нередко причудливых очертаний. Максимальная амплитуда поднятия достигает 80 м. Плоский свод структуры, по данным последних построений, несколько увеличился в широтном направлении. Уменьшился этаж газоносности (на 20 м) северо-восточного купольного осложнения, хотя размеры его увеличились. По существу это осложнение представляет собой северо-восточное погружение плоского свода Ен-Яхинской структуры, отделенное от него седловиной до 10 м глубины. На северо-западном крыле выделено небольшого размера погружение внутри газонасыщенной площади, где кровля сеномана опускается ниже газоводяного контакта. Разрывных нарушений по сеноману не установлено.

Строение Уренгойского вала в осадочном чехле прослежено по опорным отражающим горизонтам «Б» и «Г», а также по данным бурения. По кровле пласта БУ>8>0 Уренгойский вал имеет меридиональное простирание и по замыкающей изогипсе 2700 м имеет длину 95 км и ширину 15 – 21 км. Амплитуда вала 160 м. В пределах вала выделяются наиболее приподнятые северный (скв. 80) и южный (скв. 56) купола, а также более пологая центральная приподнятая зона с двумя вершинами (скв. 104, скв. 58). Северный купол по изогипсе – 2600 м имеет размеры 25 9 км, амплитуду – 58 м. Центральная зона оконтуривается изогипсой 2610 м, имеет размеры 29 5,5 – 10,5 км и амплитуду 29 м. Южный купол по изогипсе 2640 м имеет размеры 22,5 9,5 км амплитуду 71 м. Углы падения западного крыла вала (один-два градуса) более крутые по сравнению с восточным крылом (один градус – один градус 20 минут).

По кровле сеномана вал представляет меридионално вытянутую структуру и по оконтуривающей изогипсе – 1200 м имеет размеры 12031 км и амплитуду 240 м. Северный купол и центральная приподнятая зона объединяются в единую структуру, а южный купол выделяется самостоятельно. Падение западного крыла по сравнению с восточным более крутое. Структура Уренгойского вала в меловых отложениях носит «унаследованный» характер. Ось вала в нижнемеловых отложениях практически совпадает с осью вала по сеноманским отложениям. Единственно, в интерале нижнемеловых отложений Уренгойский вал более узкий и с меньшей амплитудой.

Нефтегазоносность

В разрезе Уренгойского месторождения выявлено два продуктивных комплекса: сеноманский и нижнемеловой. Сеноманский газоносный комплекс залегает на глубинах 1000–1200 м и представлен единой газовой залежью, которая введена в промышленную эксплуатацию в 1978 на максимальный объем добычи газа 250 млрд. м3 в год. По существу система структур, составляющих собственно Уренгойскую антиклиналь и примыкающих к ней поднятий (Ен-Яхинское, Песцовое и Северо-Уренгойское) являются одной крупнейшей залежью, обьединенной единым водогазовым разделом. Отделяются структуры от Уренгойской залежи различными по ширине и высоте седловинами. Наиболее широкая седловина связывает Уренгойскую структуру с Ен-Яхинской (до 20 км), наиболее узкая (до 5 км) Северо-Уренгойской.

Фильтрационно-емкостные параметры:

– открытая пористость 28 35%;

– проницаемость 0,3 мкм2 – 3,5 мкм2;

– газонасыщенность 70 74%;

– начальное пластовое давление 12,25 МПа;

– средняя температура залежи 31С.

Нижнемеловой газоконденсатный комплекс залегает в интервале глубин 1750 – 3650 м и характеризуется многопластовостью, наличием в разрезе значительного количества газоконденсатных и нефтегазоконденсатных залежей, низкими фильтрационно-емкостными характеристиками коллекторов, относительно высоким начальным содержанием тяжелых углеводородов в пластовом газе и другими особенностями.

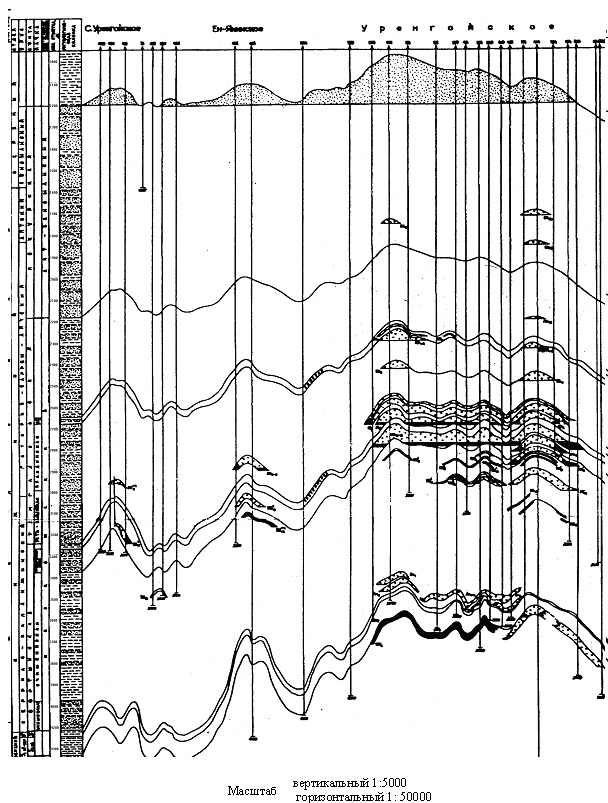

С 1971 на месторождении начинается планомерная разведка глубоких горизонтов нижнего мела. В нижнемеловых отложениях Уренгойского месторождения выявлено свыше 25 залежей углеводородов (рисунок 1.2), связанных с пластами / горизонтами: ПК>18>, ПК>21>, АУ>9>, АУ>10>, БУ>0>, БУ>1-2>, БУ>5>, БУ>8>0, БУ>8>, БУ>9>, БУ>10-11>, БУ>12>1, БУ>12>2, БУ>13>, БУ>14>, залегающими в интервале глубин 1780 – 3050 м. Кроме того, имеют место газопроявления в интервалах ачимовской пачки на глубине 3450 – 3500 м. Промышленная эксплуатация продуктивного комплекса началась в 1985 поэтапным освоением и вводом в разработку залежей конденсатосодержащего горизонта в соответствии с «Комплексным проектом разработки. «составленным в 1979 и «Дополнениям» к нему (1982) на максимальный объем добычи газа соответственно 30 млрд. м3 и 6,2 млн. т. в год.

В настоящее время в разработке находятся газоконденсатные залежи I–IV объектов эксплуатации и нефтяные оторочки на трех участках месторождения. Подготовлены к промышленному освоению, но не введены в разработку газоконденсатные залежи пластов ПК>21>, АУ>9>, БУ>15>, БУ>16, >а также ачимовской толщи, расположенные в пределах лицензионного участки ДП «Уренгойгазпром».

Статиграфически основные продуктивные горизонты нижнего мела соответствуют сортымской свите берриас – валанжина и тангаловкой свите валанжин – готерива. Диапазон нефтегазоносности нижнемеловых отложений охватывает низы прокурской свиты ПК>18>, ПК>21>, группы АУ>, >пласты БУ>0> – БУ>5, >(все пласты газонасыщеные), пласты БУ>8>0, БУ>8>, БУ>9>, БУ>10-11>, БУ >12>1, БУ>13>, БУ>14> (нефтегазонасыщенные), пласты БУ>12>2, БУ>15>, БУ>16>, БУ>17> (газонасыщенные).

При проектировании разработки все продуктивные пласты нижнего мела с учетом их положения в разрезе, термодинамических условий, близости фильтрационно-емкостных характеристик коллекторов и насыщающих их флюидов, а также других особенностей сгруппированы в четыре эксплуатационных объекта.

В пределах Южного купола (УКПГ-1АВ) 1 эксплуатационный объект включает разведанные залежи в пластах ПК>18,> ПК>21>, АУ>10,> БУ>0>, БУ>5>, а также залежи, выявленные по данным ГИС (категория С>2>)> >в пластах ПК>16 >и БУ>1-2> [2].

Залежь в пласте ПК>18> залегает на глубинах 1745–1790 м и обладает максимальной площадью газоносности на Южном куполе. В контуре газоносности находятся 7 разведочных и 52 эксплуатационных скважины.

Залежь плата ПК>21 >по площади меньше вышезалегающей, располагается на глубинах 1890–1925 м. водоплавающая ГВК с учетом вновь пробуренных эксплуатационных скважин принят по данным ГИС на а.о. – 1858 м.

Небольшая залежь в пласте АУ>10> залегает на глубинах 2245–2260 м. В принятом при утверждении запасов этой залежи в ГКЗ СССР варианте корреляции пласт БУ>0 >индексировался как БУ>3.>

Рисунок 1.2 – Схематический геологический разрез Уренгойского НГКМ

С учетом дополнительных данных ГИС по

эксплуатационным скважинам ГВК опушен

до а.о. – 2340 м. (сравнительно с –

2333 м. принятом при утверждении запасов

в ГКЗ).

учетом дополнительных данных ГИС по

эксплуатационным скважинам ГВК опушен

до а.о. – 2340 м. (сравнительно с –

2333 м. принятом при утверждении запасов

в ГКЗ).

Пласт БУ>5 >на> >Южном куполе залежь эта нижняя в составе I объекта и залегает на глубинах 2505–2537 м.

Залежи в пластах ПК>16 >и БУ>1-2 >выделяются по данным ГИС, из них реальный интерес может представлять залежь в пласте БУ>1-2>, имеющая высоту 27 м. В пласте ПК>16> поле газоносности приурочено к самой сводовой части Южного купола, высота залежи немного более 10 м.

II эксплуатационный объект включает в себя пласты БУ>8>0, БУ>8 >и БУ>9. >К пласту БУ>8 >приурочена единая газоконденсатная залежь с нефтяной оторочкой кольцевого типа, окаймляющей газоконденсатную часть в пределах Северного купола (СК) и восточного склона севера ЦПЗ (центральной приподнятой зоны). На Южном куполе (ЮК), юге ЦПЗ и восточном склоне севера ЦПЗ нефтяная оторочка отсутствует. Высота газоконденсатной шапки на СК составляет 120 м (при среднем уровне ГНК – 2665 м), в северной части ЦПЗ около 100 м, на юге ЦПЗ – 95 м на ЮК также около 100 м [2].

В пределах Южного купола пласт БУ>8>0 не имеет четкого раздела от нижележащего пласта БУ>8.> На основании отметок газоводяного контакта при подсчета запасов для ЮК принята модель единой залежи в пластах БУ>8>0 – БУ>8.>

При этом газоводяная зона расширяется до 2 – 5 км в восточной и западной частях залежи до 6 – 7 км южной периклинали и в зоне перехода от Южного купола к ЦПЗ.

Залежь в пласте БУ>8 >также единая в пределах всех структурных элементов, по морфологии и характеру распространения нефтяной оторочки аналогична вышеописанной.

К плату БУ>9> приурочены две залежи УВ (углеводородов): основная охватывает Северный купол, север и юг ЦПЗ, а вторая контролируется Южным куполом. Залежь Южного купола для целей разработки можно рассматривать как чисто газоконденсатную, поскольку она не имеет столь явно выраженный по комплексу ГИС переходной зоны от газовой к водоносной части. Уровень ГВК располагается несколько ниже, чем в основной залежи и находится на абсолютных отметках 260–2686 м. Высота залежи 65 м.

III эксплуатационный объект включает в себя продуктивные пласты горизонта БУ>10-11 >(БУ>10>1, БУ>10>2, БУ>11>1, БУ>11 >2, БУ>11>3) и пласт БУ>12>1. Пласт БУ>10> соответствует одному подсчетному объекту для газоконденсатной части, в нефтяном интервале пласт разделен на два объекта (БУ>10>1 и БУ>10>2). Наибольшую высоту она имеет на Южном куполе (106 м), на Северном куполе – 90 м и на ЦПЗ – 75 м. Ширина газовой залежи изменяется незначительно, в пределах 12 – 14 км за исключением зон сочленения между структурными элементами, где сокращается до 9 км. Ширина газонефтяной зоны составляет 1,5 – 3 км. К пласту БУ>11>1 приурочены две газоконденсатные залежи: основная включает в себя СК+ЦПЗ и вторая связана с ЮК. Южная часть газовой шапки при сокращении ширины имеет небольшую высоту (менее 20 м).

Газовая шапка нефтегазоконденсатной залежи Южного купола имеет высоту 70 м, размеры 8,5 19 км. Нефтяная оторочка кольцевая типа с узкой нефтяной зоной. По плату БУ>11>2 поле нефтегазоносности распадается на несколько изолированных участков. В залежи Южного купола газовая шапка преобладает в объеме. Высота ее 66 м., размеры 8 9 км. Газонефтяная зона узкая, шириной преимущественно до 1 км. Пласт БУ>11>3 содержит газонасыщенный объем только в пределах Южного купола, где газовая шапка имеет высоту 45 м и размеры 6,5 13 км. Газонефтяная зона также узкая – от 0,5 до 1 км при этом нефтяная оторочка, как и в верхних пластах горизонта БУ>10-11>, кольцевого типа.

В пласте БУ>12>1 по промышленным категориям разведаны и эксплуатируются 4 залежи: одна на Северном куполе, две в пределах ЦПЗ и самая крупная на Южном куполе.

Максимальными запасами в пределах пласта БУ>12>1 обладает залежь на Южном куполе, газовая часть которой имеет размеры 10 22 км и высоту 85 м. Нефтяная оторочка кольцевого типа высотой в среднем 18 м. Высота газовой шапки в пределах УКПГ – 1АВ от 30 до 70 м.

IV эксплуатационный объект включает в себя пласты БУ>12>2, БУ>13, >БУ>14>1, БУ>14>2. В пласте БУ>12>2 имеются две газоконденсатные залежи. Основная охватывает по площади всю ЦПЗ (длина 28,5 км) и имеет ширину 9 км в зоне сочленения между ними. Высота залежи в северной части около 50 м, в южной до 55 м. На Южном куполе газоконденсатная залежь имеет размеры 8 16,5 км и высоту 58 м. На Северном куполе пласт БУ>12>2 заглинизирован. В плате БУ>13> коллекторы присутствуют на южном склоне ЦПЗ и Южном куполе.

Залежь на Южном куполе газоконденсатная, но на восточном борту структуры выявлена нефтяная оторочка козырькового типа.

Газовая залежь пласта БУ>13> имеет размеры 8 18,5 км и высоту около 60 м. Горизонт БУ>14> с учетом различия в газоконденсатных контактах разделен на два продуктивных пласта БУ>14>1 и БУ>14>2 имеют развитие в песчаных фракциях на всей площади месторождения за исключением Северного купола. В пласте БУ>14>1 имеются две газовые залежи: одна в пределах Центральной приподнятой зоны, вторая на Южном куполе. К пласту БУ>14>2 приурочены две газовые залежи в пределах ЦПЗ и одна на Южном куполе. Залежь на Южном куполе чисто газовая. Размеры залежи в целом 8 19,5 км, высота около 50 м.

Таким образом, залежи продуктивных пластов, включенных в IV эксплуатационный объект, имеют распространение в пределах Центральной приподнятой (УКПГ – 5В и УКПГ – 2В) и Южного купола (УКПГ – 1АВ). При этом максимальная площадь газоносности и газонасыщенные объемы приурочены к Южному Куполу, в том числе в границах УКПГ – 1АВ.

В разрезе Уренгойского НГКМ ниже горизонта БУ>14> до нижележащего объекта разработки, ачимовской толщи, имеют локальное распространение продуктивные пласты БУ>15, >БУ>16>, БУ>17>.

1.5 Характеристика сырья и получаемых продуктов

Газ сеноманской залежи имеет в основном метановый состав (от 95,4 до 99,3%). Максимальное содержание углеводородов С>2+высшие> не превышает 1%. Относительный удельный вес газа по воздуху 0,577 0,557, среднее – 0,563. Критические параметры: критическое давление – 4,73 МПа, среднекритическая температура – 190,5 К.

Низшая теплотворная способность 32121 33472 кДж/м3. Средняя 32900 кДж/м3. Среднее содержание компонентов, входящих, в состав газа:

СН>4> – 98,28%;

С>2>Н>6> – 0,15%;

С>3>Н>8> – 0,002%;

С>4>Н>10> – 0,0014%;

С>5> >+ высшие> – 0,0006%;

СО>2> – 0,35%;

Н>2> – 0,02%;

О>2> – 1,16%;

N>2> – отсутс.;

Не – 0,013%;

Н>2>S – следы.

Содержание углеводородного конденсата – от 0,03 до 0,05 см3/м3.

Для валанжинских УКПГ сырьем является пластовая смесь валанжинских залежей, состоящая из пластового газа и газового конденсата.

Таблица 1.1 – Состав пластового газа

Химический состав и другие свойства пластового газа |

||||||||

|

С>1>, % мас. |

С>2>, % мас. |

С>3>, % мас. |

iC>4>, % мас. |

NС>4>, % масс. |

С>5+>, % масс. |

абсол. плотность, кг/м3 |

Абсол влаж. г/м3 |

молекул. масса С>5+>, г/моль |

|

90,30 |

4,87 |

2,20 |

0,50 |

0,58 |

1,55 |

0,792 |

2,62 |

98,0 |

Продуктами, получаемыми на установке, являются: осушенный газ, соответствующий ОСТ 51.40 – 93 и нестабильный конденсат по ТУ 05751745 – 02 – 88. Их компонентный состав приведен в таблице 1.2.

Таблица 1.2 – Состав нестабильного конденсата

|

Компонентный состав |

Масса % |

|

С>1> |

6,93 |

|

С>2> |

7,01 |

|

С>3> |

11,62 |

|

iС>4> |

5,24 |

|

nС>4> |

7,29 |

|

iС>5> |

4,80 |

|

nС>5> |

4,59 |

|

С>6> |

52,53 |

|

С>5>+ |

61,92 |

|

Плотность, г/см3 |

0,5690 |

Значение плотностей зависит от условий отбора, температуры и давления НТС и может меняться в пределах 4%.

Абсолютное содержание индивидуальных углеводородов может меняться в пределах 10%.

2. Текущее состояние разработки УНГКМ

2.1 Краткая история освоения месторождения

Уренгойское месторождение открыто в 1966 скважиной №2. На Уренгойском месторождении газонасыщенными являются верхнемеловые (сеноман) и нижнемеловые (валанжин) отложения.

Сеноманская залежь Уренгойского газоконденсатного месторождения (УГКМ) введена в эксплуатацию 22 апреля 1978 по проекту, составленному в 1976 на запасы утвержденные ГКЗ СССР в 1970, в объеме 3878 млрд. м3 газа.

В 1979 ГКЗ пересмотрела запасы газа и они составили 6221 млрд. м3 газа. В связи с существенным увеличением запасов газа в 1981 составлен проект разработки сеноманской залежи УГКМ в объеме годовой добычи 250 млрд. м3 газа.

В декабре 1989 ГКЗ СССР рассмотрела и утвердила запасы газа Уренгойского месторождения, определенные Главтюменгеологией объемным методом по состоянию изученности на 01.01.89. По разрабатываемым площадям они составили 6933 млрд. м3. Прирост запасов обусловлен увеличением на 11,5% площади газоносности (в основном по данным сейсморазведочных работ) и на 9,6% средней величины газонасыщенной толщи.

В настоящее время в эксплуатации находятся все 15 установок комплексной подготовки газа (УКПГ): УКПГ-1АС 10 на Уренгойской площади, УКПГ-11, 12, 13 на Ен-Яхинской площади и УКПГ-15 на Северо-Уренгойском месторождении.

Сроки ввода УКПГ в эксплуатацию постоянно отставали от проектных. В 1985 проектом предусматривался выход на постоянный отбор 250 млрд. м3 газа в год с вводом в эксплуатацию 15 УКПГ. Фактически к этому времени в эксплуатации находились только 11 УКПГ (таблица 2.1).

Таблица 2.1 – Дата ввода в эксплуатацию УКПГ по месторождению

|

Номер УКПГ |

Дата |

Номер УКПГ |

Дата |

|

УКПГ – 1 |

22.04.78 |

УКПГ – 1 ас |

17.06.84 |

|

УКПГ -2 |

29.10.78 |

УКПГ – 2В |

20.01.85 |

|

УКПГ – 3 |

19.10.79 |

УКПГ – 1АВ |

05.07.85 |

|

УКПГ – 4 |

21.09.80 |

УКПГ – 1АС |

26.08.85 |

|

УКПГ – 5 |

30.03.81 |

УКПГ – 5В |

16.02.86 |

|

УКПГ – 6 |

15.09.81 |

УКПГ – 12 |

23.02.86 |

|

УКПГ – 7 |

25.08 82 |

УКПГ – 13 |

20.08.86 |

|

УКПГ – 8 |

13.03.83 |

УКПГ – 15 |

26.08.86 |

|

УКПГ – 9 |

09.07.83 |

УКПГ – 8В |

09.12.86 |

|

УКПГ – 10 |

27.11.83 |

||

|

УКПГ – 11 |

04.09.85 |

||

|

УКПГ – 12 |

22.02.86 |

||

|

УКПГ – 13 |

20.08.86 |

||

|

УКПГ – 15 |

26.08.87 |

Проектный годовой отбор в период с 1985 по настоящее время составлял 250 млрд. м3 газа, в том числе по Уренгойской площади – 185 млрд. м3, по Ен-Яхинскому – 50 млрд. м3, по Северо-Уренгойскому месторождению – 15 млрд. м3. В связи с отставанием ввода в разработку залежи Ен-Яхинской площади и Северо-Уренгойского месторождения основная добыча газа осуществлялась из залежи Уренгойской площади, в 1984–1988 проектный годовой отбор превышал на 22 – 64%. Повышенная годовая добыча обеспечивалась поддержанием дебита на уровне оптимального, максимальным использованием производственных мощностей УКПГ, задействованием проектного резерва эксплуатационных скважин.

2.2 Основные проектные решения по разработке Уренгойского газоконденсатного месторождения

В разрезе Уренгойского месторождения выявлено два продуктивных комплекса значительно отличающихся между собой по геолого-промысловым характеристикам: сеноманский и нижнемеловой.

Сеноманский газоносный комплекс залегает на глубинах 1000–1200 м и представлен единой газовой залежью, которая введена в промышленную эксплуатацию в 1978 на максимальный отбор добычи газа 250 млрд. м3 в год. Характерной особенностью сеноманской залежи является наличие значительных запасов газа, преимущественно, метанового состава с крайне низким содержанием тяжелых углеводородов.

Нижнемеловой нефтегазоносный комплекс залегает на глубинах 1750 – 3650 м и характеризуется многопластовостью, наличием в разрезе значительного количества газоконденсатных и нефтегазоконденсатных залежей, низкими фильтрационно-емкостными характеристиками коллекторов, относительно высоким начальным содержанием тяжелых углеводородов в пластовом газе и другими особенностями.

В процессе дальнейшей эксплуатации месторождения уточнялись газоконденсатная и продуктивная характеристика скважин, а так же запасы газа, конденсата и нефти. В результате в 1988 ВНИИГАЗом и ТюменНИИГипрогазом были составлены «Коррективы проекта разработки» предусматривающие увеличение отбора газа из нижнемеловых отложений до 40,6 млрд. м3 в 1990 с одновременным ограничением добычи газа и конденсата из объектов, содержащих нефтяные оторочки.

В 1989 ГКЗ СССР переутвердила геологические запасы газа и конденсата по разработанным объектам нижнемеловых отложений в объемах соответственно 1647,7 млрд. м3 газа и 291,3 млн. тонн конденсата.

Ввиду сложности строения объектов добычи углеводородного сырья с начала эксплуатации в 1995 переутверждались запасы газа, конденсата и нефти и трижды (в 1986, 1988 и 1991) осуществлялось проектирование разработки залежей в процессе которого обосновывалась стратегия их освоения для данного этапа, уточнялись уровни добычи товарной продукции и технологические показатели разработки газоконденсатных залежей и нефтяных оторочек на дальнейшую перспективу.

В 1995 истек срок действия выполненного ВНИИГАЗом и ТюменНИИГипрогазом в 1991 «Комплексного проекта разработки нижнемеловых залежей Уренгойского месторождения», в связи с чем возникла необходимость в составлении нового проектного документа. Однако, ввиду задержки с пересчетом и переутверждениями запасов углеводородов, срок составления уточненного проекта разработки перенесен на 1996, а основой для планирования добычи газа, конденсата и нефти из нижнемелового продуктивного комплекса на 1996 явились «Основные решения и технологические показатели разработки газоконденсатных залежей и нефтяных оторочек на 1996–1997 выполненные ТюменНИИГипрогазом.

В вышеупомянутом проектном документе на основе анализа текущего состояния эксплуатации залежей и с учетом уточненных запасов углеводородного сырья, отражена стратегия дальнейшей разработки газоконденсатных залежей и нефтяных оторочек, а также вовлечение запасов углеводородного сырья в залежах не охваченных разработкой и представлены основные показатели добычи газа, конденсата и нефти на период до 2025. Предварительные результаты данного проекта были рассмотрены на «Комиссии по разработке месторождений и ПХГ» РАО «Газпром» (протокол №13-Р/96 от 17.05.96).

В настоящее время в работе находятся четыре УКПГ (1АВ, 2В, 5В, 8В) общей производительностью 30 млрд. м3 по газу сепарации и 6,0 млн. тонн по нестабильному конденсату. В 1995 выполнено расширение УКПГ-8В, где дополнительно смонтирована технологическая нитка низкотемпературной абсорбции (НТА), производительностью 5 млн. м3 в сутки по газу сепарации.

Общий фонд скважин на 01.01.99 достиг 600 единиц, эксплуатационный фонд составляет 399 скважин. Текущие пластовые давления в зонах отбора газа снизились на 10,0 МПа и более от первоначальных. Минимальные значения текущего пластового давления наблюдаются на УКПГ – 1АВ, 2В, 8В и составляют 15,2 МПа.

2.3 Состояние разработки Ен-Яхинской площади

В структурном плане сеноманская залежь Уренгойского месторождения подразделяется на Уренгойскую, Ен-Яхинскую, С. Уренгойскую и Песцовую площади. В разработке находятся Уренгойская, С. Уренгойская и Ен-Яхинская площади.

Структурная карта расположения площадки сеноманской залежи представлена на рисунке 2.1.

Промышленная эксплуатация сеноманской залежи Уренгойского месторождения начата в апреле 1978. Проектный уровень отборов 250 млрд. м3 газа был достигнут в 1985. Разработка осуществляется на основании «Проекта разработки сеноманской залежи Уренгойского месторождения», выполненного ВНИИГазом в 1995 и утвержденного протоколом ЦКР РАО «Газпром» №3/р-96 от 5.04.96.

С начала разработки из сеноманских залежей Большого Уренгоя отобрано 4358428 млн. м3 газа, что составляет 52,8% от утвержденных запасов. Причем отбор по собственно Уренгойской площади составил 3490869 млн. м3, по Ен-Яхинской площади 636767 млн. м3, по Песцовой площади 88 млн. м3, по Северо-Уренгойскому месторождению 230704 млн. м3. Согласно проекту разработки действующий фонд скважин должен был составить 1196, в том числе:

– Уренгойское месторождение – 1092 скважины;

– Уренгойская площадь – 771 скважину;

– Ен-Яхинская площадь – 321 скважину;

– Северо-Уренгойское месторождение – 104 скважины.

Фактически на 01.01.2001 в действующем фонде 1106 скважин, что составляет 92,5% от проектного, в том числе:

– Уренгойское месторождение – 1014 скважин (92,9% от проекта):

– Уренгойская площадь – 759 скважин (98,4% от проекта);

– Ен-Яхинская площадь – 255 скважин (79,4% от проекта);

– Северо-Уренгойское месторождение – 92 скважины (88,5% от проекта).

Бездействующий фонд скважин составляет 25 единиц (19 скважин на Уренгойском месторождении, 6 скважин на С.-Уренгойском). В ожидании ликвидации находятся 4 скважины: 1853, 632, 651, 13121. В консервации находятся 16 скважин. В основном это обводненные скважины в ожидании капитального ремонта.

Распределение текущих пластовых давлений по площади характеризуется значительной неравномерностью, что обусловлено поэтапным вводом газосборных пунктов и различными удельными отборами, а также изменчивостью коллекторских свойств пласта. Пластовые давления, близкие к начальным (12,0 – 12,2 МПа), сохранились лишь на западной периферии Песцовой площади, в районе Перичейского перешейка между Ен-Яхинской площадью и С.-Уренгойским месторождением и в районе периферии Восточного купола С.-Уренгойского месторождения. Зона минимальных пластовых давлений составляет 3,4–3,7 МПа в районе эксплуатационных скважин УКПГ – 3–7. В южной части, в районе УКПГ-1АС среднее пластовое давление составляет 4,2 МПа. В районе УКПГ – 10, на севере Уренгойской площади пластовое давление составляет 5,0 МПа с ростом на север и достигает в районе Таб-Яхинского участка 8–8,5 МПа.

На Ен-Яхинской площади минимальное пластовое давление в зоне расположения эксплуатационных скважин составляет 4,1÷4,5 МПа, максимальное на периферии – 10 МПа.

Пластовые давления на С.-Уренгойском месторождении в зоне дренирования составляют 5,2 ÷ 6,0 МПа

Темп подъема ГВК сохраняется прежний. Формирование поверхности ГВК определяется отборами газа по отдельным зонам и составом пород в приконтактной зоне. Максимальный подъем контакта от начального до 69 м зафиксирован в районе куста 15 УКПГ-1. На Ен-Яхинской площади максимальный подъем ГВК составляет 30÷32 м. На С.-Уренгойском месторождении максимальный подъем ГВК составляет 34 ÷ 40 м. Из действующего фонда 207 скважин работает с примесью пластовой воды различной минерализации, простаивает 38 обводненных скважин (из них 12 на Ен–Яхинской площади, 10 на С.–Уренгойском месторождении).

Рисунок 2.1 – Карта расположения площадей Уренгойского НГКМ

Одним из прогрессирующих осложнений на месторождении является разрушение коллектора и усиление выноса мех. примесей, образование песчаных пробок на забое. Зафиксировано перекрытие пробками частично или полностью интервалов перфорации более чем в 100 скважинах.

Отбор газа в целом по месторождению ниже проектного на 16,46 млрд. м3, что связано как с поздним вводом ДКС II очереди на УКПГ-2, 11, 13, так и наложенными ограничениями на работу 326 скважин в связи с выносом пластовой воды и механических примесей, причем количество скважин, работающих с ограничением по дебиту, за последние четыре года увеличилось в 6,6 раза.

Сеноманская залежь Песцовой площади сводовая, водоплавающая, массивного типа с неоднородным терригенным коллектором, имеет общий контур газоносности с Уренгойской и Ен-Яхинской площадями. Начальное пластовое давление составляет 12,21 МПа, температура 34оС. Начальный ГВК имеет наклонную поверхность с отметками от минус 1185 м на юго-западе до минус 1200 м на северо-востоке залежи.

Разработка Ен-Яхинского месторождения происходит в условиях проявления водонапорного режима и определяющим фактором подъема ГВК является перепад давления между газо- и водонасыщенными частями пласта. Текущий ГВК имеет выпуклую поверхность с максимумами подъема, достигающими 56 м в зоне размещения эксплуатационных скважин УКПГ-1.

Наибольший подъем ГВК наблюдается в зоне эксплуатационных скважин УКПГ-1, 2, 8 и составляет 2,0 – 2,6 м/год, по остальным зонам УКПГ Уренгойской площади варьирует в пределах от 1,0 до 1,9 м/год. В зоне эксплуатационных скважин Ен-Яхинской площади подъем ГВК составляет 1,1–1,4 м/год. За прошедшие десять лет эксплуатации подъем ГВК по зонам УКПГ Уренгойской площади увеличился от 1,3 до 1,8 раза, по Ен-Яхинской до 5,5 раз. В связи с тем, что глубина депрессионной воронки по зонам УКПГ на Ен-Яхинской площади, достигает 1,72 МПа, темп подъема ГВК на единицу падения пластового давления по зоне расположения эксплуатационных скважин в два раза превышает темп подъема ГВК периферийной зоны. По Уренгойской площади этот показатель варьирует в пределах 1,2÷1,6 раза, кроме зоны УКПГ – 10, где он достигает 1,9.

Анализ геофизического контроля позволил установить, что не только скорости подъема ГВК зависят от коллекторских свойств пород, но и значения их текущей (остаточной) газонасыщенности. Зависимость показывает, что, чем лучше коллекторские свойства пород, тем больше по ним темпы подъема ГВК и выше остаточная газонасыщенность. Наибольшие остаточные газонасыщенности отмечаются в коллекторах I класса. При анализе характера обводнения кустовых наблюдательных скважин обнаружено избирательное обводнение, опережающее продвижение пластовых вод по высокопроницаемым коллекторам и сопутствующее ему макрозащемление газа пластовой водой, которое связано с блоками низкопроницаемых заглинизированных коллекторов (УКПГ-6, куст 613), (УКПГ-1, кусты 12 и 15).

Выполнение исследовательских работ по контролю за разработкой по видам исследований составляет 102,4 ÷ 116,4%, кроме ПГИ в газовой среде (62,4%) и по контролю за ГВК (87,5%).

Проектом разработки сеноманской залежи предусмотрен годовой темп отбора газа в объеме 27,5 млрд. м3. Основными техническими решениями проекта предусмотрено бурение 145 эксплуатационных скважин, объединенных в 39 кустов и 14 наблюдательных скважин.

2.4 Контроль за разработкой

Для контроля за изменением пластового давления произведено 2029 замеров статического давления на устье эксплуатационных и наблюдательных скважин, находящихся под давлением, при этом охват исследованиями составил 1,7 иссл./скв.

Средневзвешенное пластовое давление в зоне расположения эксплуатационных скважин составляет:

Уренгойская площадь 5,23 МПа;

Ен-Яхинская площадь 6,47 МПа.

Глубина депрессионной воронки по Уренгойской площади достигает 0,31 МПа, по Ен-Яхинской 1,72 МПа.

Для определения добывных возможностей и составления технологического режима работы скважин проведено:

1) исследований по стандартной методике 424;

2) исследований без выпуска газа в атмосферу 32;

3) комплексных исследований на продуктивность:

а) с отбором проб на режимах 90;

б) на вынос механических примесей 636;

в) глубинных замеров 110.

В 1997 были продолжены работы по определению допустимых депрессий на пласт, при которых начинается разрушение призабойной зоны, проведено 54 специальных исследования. Величина предельно-допустимой депрессии колеблется от 0,16 до 0,4 МПа по зонам УКПГ и в настоящее время рабочие депрессии близки к предельным. На 1.01.98 326 скважин эксплуатируются с ограничением дебитов из-за выноса механических примесей и воды, из них 172 скважины действующего фонда работает с выносом механических примесей, 109 скважин – с выносом пластовой воды и 45 скважин – с выносом пластовой воды и механических примесей.

Таким образом, на основании текущего состояния разработки сеноманской залежи Уренгойского месторождения можно сделать следующие выводы:

Разработка осуществляется с отступлениями от принятых проектных решений в части отборов газа, что связано с отставанием обустройства месторождения и наложенными ограничениями на работу 326 скважин в связи с повышенным выносом механических примесей и пластовой воды.

С целью выравнивания темпов подъема ГВК, области дренирования и снижения нагрузки на скважины сеноманской залежи Уренгойской площади, необходимо компенсационное добуривание эксплуатационного фонда взамен выбывающих скважин.

Для ослабления процесса опережающего избирательного обводнения и уменьшения макрозащемления газа необходимо снизить отборы газа по эксплуатационным кустам с максимальным подъемом ГВК и пробурить дополнительно эксплуатационные скважины в межкустовых участках.

3. Конструкция скважин

Добыча газа осуществляется через эксплуатационные скважины, которые группируются в кусты из 2–5 скважин. Основными факторами, определяющими конструкцию эксплуатационных скважин сеноманской залежи Уренгойского месторождения, являются: обеспечение надежности скважин при их сооружении и последующей эксплуатации и получение требуемого отбора газа.

На месторождении принята следующая конструкция скважины:

– удлиненное направление D=426 мм, Н=200 – 250 м;

– кондуктор D=325 мм, Н=600 м;

– эксплуатационная колонна, D=168 мм;

– лифтовая колонна (НКТ), D=114 мм.

Направление перекрывает многолетние мерзлые породы, которые в верхней части представлены песчаными породами, сцементированными льдом. Кондуктор должен перекрывать подмерзлотную зону, способную поглощать жидкость, заполняющую скважину при ее герметизации.

Эксплуатация скважин ведется по лифтовым колоннам, спускаемым до нижних отверстий перфорации и оснащенных пакерами с надежными якорными устройствами, циркуляционными и ингибиторными клапанами.

Для оборудования

устья скважин используются колонные

головки 324 219

или 245

219

или 245 168 мм,

фонтанная арматура АФК-6–150/100–210 ХЛ или

АФК-6–100/100–210 ХЛ и аpматуpа фиpмы «Итабаси».

Регулирование отбора газа по скважинам

осуществляется на основе утвержденных

«Технологических режимов работы газовых

скважин», которые разрабатываются и

ежеквартально корректируются геологической

службой УГПУ. Сбоp пpиpодного газа от

кустов осуществляется по лучевой схеме

с помощью системы кустовых газосбоpных

шлейфов, коллектоpов.

168 мм,

фонтанная арматура АФК-6–150/100–210 ХЛ или

АФК-6–100/100–210 ХЛ и аpматуpа фиpмы «Итабаси».

Регулирование отбора газа по скважинам

осуществляется на основе утвержденных

«Технологических режимов работы газовых

скважин», которые разрабатываются и

ежеквартально корректируются геологической

службой УГПУ. Сбоp пpиpодного газа от

кустов осуществляется по лучевой схеме

с помощью системы кустовых газосбоpных

шлейфов, коллектоpов.

4. Технологическая схема сбора и подготовки газа к дальнему транспорту

4.1 Общая характеристика системы подготовки газа

месторождение газ транспорт геологический

Для сбора газа от скважин на УКПГ-13 применена коллекторно-кустовая схема, которая позволила значительно снизить затраты на строительство шлейфов и обустройство внутри промысловых дорог. УКПГ-13 входит в комплекс действующих установок осушки газа сеноманской залежи Уренгойского месторождения.

Схема сбора газа на УКПГ-13 представлена на рисунке 4.1. Подготовка газа к транспорту заключается в отделении из него газового конденсата, пластовой воды с растворенным в ней метанолом и механических примесей с последующей осушкой его диэтиленгликолем (ДЭГ). Установка осушки состоит из 6 однотипных технологических ниток, оснащенных многофункциональными аппаратами (МФА) серии ГП-502–00.000 номинальной производительностью 10 млн. м3 газа в сутки.

Подготовка природного газа к транспорту осуществляется по цепочке: куст – шлейф – ЗПА – УКПГ – ДКС (I очереди) – СОГ – МПК.

После пуска ДКС (II очереди) будет осуществляться следующая цепочка: куст – шлейф – ЗПА – ЦОГ – ДКС (II очереди) – УКПГ – ДКС (I очереди) – СОГ–МПК.

Промысловая подготовка газа должна обеспечивать температуру точки росы по влаге T>р> = минус 20°С зимой и T>р> = минус 10 °С летом (согласно требованиям ОСТ 51.40–93). В период падающей добычи, в связи с ухудшающимися условиями гликолевой осушки газа на установках комплексной подготовки (падение давления, повышение температуры контакта газ – ДЭГ) становится все более проблематичным достижение требуемых показателей качества газа. Поэтому в последнее время все чаще встает вопрос об оптимизации параметров осушки газа.

Рисунок 4.1 – План сбора газа на УКПГ-13

Основные характеристики и показатели УКПГ-13

производительность УКПГ-13 (согласно проекту) – 15 млрд. м3/год;

количество кустов скважин – 30;

количество действующих скважин – 64;

общий фонд скважин – 77;

осушка газа по влаге – гликолевая, концентрация гликоля 99,3%;

влагосодержание газа – до 0,66 г./ст. м3;

осушитель газа – диэтиленгликоль (ДЭГ);

регенерация гликоля – паровая, вакуумная;

ингибитор гидратообразования – метанол (СН>3>ОН).

Узел ввода газа на установку комплексной подготовки

Природный газ от скважин по шлейфам Ду = 150 с давлением Р = 5,73+5,75 МПа поступает в газовые коллекторы кустов Ду = 300, Ду = 500, по которым подается на два крыла здания переключающей арматуры ЗПА – 1, ЗПА – 2.

В ЗПА осуществляется отключение кустов газовых скважин от ДКС, переключение кустов на факел, переключение узлов ввода шлейфов с куста на куст. При необходимости продувки шлейфов на факел закрывается запорный кран Ду=300 на линии подачи сырого газа в общий коллектор Ду=1000 и открывается кран Ду=3 00 на факел. В каждом крыле ЗПА находится по 7 узлов ввода шлейфов и по две панели распределения метанола (ПРМ) типа ПРГ-3, ИНГ. Здесь же производится распределение метанола по кустам газовых скважин, коллекторам кустов скважин и в факельные коллектора Ду=300.

Метанол используется в качестве ингибитора гидратообразования. При транспортировке газа по шлейфам (от кустов до УКПГ) происходит его охлаждение за счет теплообмена с окружающим грунтом, а также незначительного дросселирования за счет потерь давления на трение. Поскольку газ находится в условиях полного насыщения влагой (относительная влажность 100%), при снижении температуры возможно гидратообразование, особенно в зимнее время года. Для предотвращения гидратообразования и ликвидации гидратных пробок предусмотрена централизованная система подачи метанола. Метанол подается:

в шлейфы кустов;

на ЗПА-1 и ЗПА-2 перед запорной арматурой;

на ЗПА в факельный коллектор перед запорным краном Ду=300, Ру=110;

на входы технологических ниток перед шаровыми кранами Ду=400;

в коллектор сухого газа перед краном Ду=1000, Ру=80.

Подача метанола в точки ввода осуществляется дозировочными насосами Н-503 со склада метанола через панели распределения метанола ПРМ, установленные на ЗПА.

На пульте УВК в операторной предусмотрена сигнализация при снижении давления метанола на ПРМ ниже допустимого. В скважины на период освоения метанол вводится из расчета 1,5 кг на 1000 м3 газа в первое время работы, а в дальнейшем расход метанола определяется в зависимости от термодинамических условий в системе сбора в соответствии с расчетными нормами ингибирования.

Здание переключающей арматуры расположено на расстоянии не менее 350 м от технологического корпуса. Этот разрыв предусмотрен на случай создания в технологическом корпусе аварийной ситуации.

На каждом коллекторе газовых кустов на ЗПА до регулирующих штуцеров производятся замеры:

– температуры газа с выводом показаний и регистрацией значений на дисплее;

– давление

газа с показанием и регистрацией значений

на дисплее и

сигнализацией понижения

давления газа.

Природный газ с ЗПА проходит отсечные краны Ду=300 с дистанционным управлением и собирается в общий коллектор Ду=1000, откуда через краны Ду=1000 по двум коллекторам подается на ДКС II очереди в цех очистки газа (ЦОГ).

4.3 Цех очистки газа (ЦОГ)

Назначение цеха очистки – очистка газа перед первым цехом ДКС от капельной влаги и мехпримесей в соответствии с требованиями ТУ 26–12–638–82 (отсутствие капельной влаги, запыленность газа – 5 мг/м3).

Установка очистки газа состоит из двух ступеней:

I ступень сепарации предназначена для отделения от газа основного количества конденсата, пластовой и конденсационной воды (грубая очистка) в сепараторах ГП 554.00.000 производительностью 10–20 млн. м3/сут. (расчетное давление 6,3 МПа).

II ступень – тонкая очистка газа от капельной влаги и мехпримесей в фильтрах-сепараторах ГП 605.00.00.000 номинальной производительностью 15 млн. м3/сут. (расчетное давление 7,5 МПа). Эффективность очистки газа от мехпримесей по фильтру-сепаратору составляет от 90% до 100% в зависимости от размеров частиц, по жидкости – не более 100 мг/м3 газа.

Для разделения воды и газового конденсата, поступающих с I и II ступеней очистки, предусматриваются две разделительные емкости (одна рабочая и одна резервная). Из разделительной емкости вода и конденсат направляются:

конденсат – на склад ГСМ на УКПГ;

вода – через дегазатор на очистные сооружения, но, учитывая очень малое количество конденсата в пластовой воде, предусмотрена возможность отвода пластовой воды с конденсатом сразу в емкость дегазации или в Е-310 на УКПГ, минуя разделительные емкости.

Схема цеха очистки газа представлена на рисунке 4.2.

Рисунок 4.2 – Принципиальная схема ЦОГ

4.4 Осушка газа на установке комплексной подготовки

После очистки газ дожимается на компрессорах типа ГПА-Ц-16 и через АВО газа по трубопроводу Ду=1000 поступает на УКПГ. Из общего коллектора газ по трубопроводам Ду=300 подается в здание технологического корпуса с 6-ю технологическими нитками на установку осушки газа в два цеха по три нитки в каждой. Все 6 технологических линий работают идентично, поэтому ниже приводится описание работы одной технологической линии.

Газ с

температурой T=8 20°С

и давлением Р=4,4

20°С

и давлением Р=4,4 4,6

МПа поступает через входной арматурный

узел в сепаратор С-201, рисунок 4.3, из

сепаратора, пройдя теплообменник Т-202,

газ нагревается до температуры 17°С и

поступает в нижнюю часть абсорбера. При

повышении или понижении давления газа

на входе в технологическую линию сигнал

через ЭКМ и управляющий комплекс УВК

поступает на закрытие пневмокранов на

входе газа в сепаратор и выходе газа из

абсорбера и открытие крана Ду=150 на

факел. На рисунке 4.3 изображена

принципиальная схема осушки газа.

4,6

МПа поступает через входной арматурный

узел в сепаратор С-201, рисунок 4.3, из

сепаратора, пройдя теплообменник Т-202,

газ нагревается до температуры 17°С и

поступает в нижнюю часть абсорбера. При

повышении или понижении давления газа

на входе в технологическую линию сигнал

через ЭКМ и управляющий комплекс УВК

поступает на закрытие пневмокранов на

входе газа в сепаратор и выходе газа из

абсорбера и открытие крана Ду=150 на

факел. На рисунке 4.3 изображена

принципиальная схема осушки газа.

Рисунок 4.3 – Схема осушки газа

На УКПГ-13

эксплуатируются многофункциональные

аппараты типа ГП 502 – 00.000 проектной

производительностью Q>г>=10

млн. м /сут.

Аппарат представляет собой колонну

высотой Н= 16600 мм и диаметром с=1800 мм,

функционально разделенную на три секции:

сепарации, абсорбции и секции улавливания

гликоля. В нижней секции расположена

сепарационная зона. Нижняя и средняя

секции абсорбера разделены полуглухой

тарелкой, служащей Для накопления,

контроля и сбора НДЭГ и одновременно

для прохода сырого газа в секцию осушки.

Секция осушки выполнена из контактных

ступеней на основе ситчатых тарелок.

Над каждой из тарелок смонтирована

сепарационная тарелка из центробежных

элементов диаметром 60 мм. Верхняя

сепарационная секция включает в себя

фильтр-коагулирующие патроны и тарелку

с центробежными элементами диаметром

60 мм.

/сут.

Аппарат представляет собой колонну

высотой Н= 16600 мм и диаметром с=1800 мм,

функционально разделенную на три секции:

сепарации, абсорбции и секции улавливания

гликоля. В нижней секции расположена

сепарационная зона. Нижняя и средняя

секции абсорбера разделены полуглухой

тарелкой, служащей Для накопления,

контроля и сбора НДЭГ и одновременно

для прохода сырого газа в секцию осушки.

Секция осушки выполнена из контактных

ступеней на основе ситчатых тарелок.

Над каждой из тарелок смонтирована

сепарационная тарелка из центробежных

элементов диаметром 60 мм. Верхняя

сепарационная секция включает в себя

фильтр-коагулирующие патроны и тарелку

с центробежными элементами диаметром

60 мм.

В соответствии с техническими предложениями ТюменНИИГипрогаза по договору №78–88 была проведена модернизация МФА по технической документации РД – 9510.73 – 86 на технические нормы 1, 2, 4, 7.

Согласно модернизации (черт. ГПР 353.00.000) установлены тарелки с центробежными элементами ГПР 353.00.000 диаметром 100 мм, тангенциальные узлы входа газа с пескосъемником и отбойным листом.

Массообменная секция МФА включает 4 контактных ступени, каждая из которых состоит из сетчатой тарелки с отверстиями диаметром 6 мм и сепарационной тарелки, оснащенной центробежными элементами диаметром 60 мм. Сущность модернизации МФА заключается в следующем: – верхняя сепарационная и сетчатая тарелки (5-я пара) были демонтированы. Вместо них были установлены 2 полотна тарелки для монтажа 12-ти сетчатых фильтр – барабанов (перед фильтр – патронами) диаметром 300 мм, Н=1000 мм. На барабане намотана рукавная сетка из нержавеющей стали по ТУ 26–02–354–85 толщиной 50 мм (на один фильтр-барабан необходимо 2 рулона сетки шириной 90 мм). Все 12 барабанов установлены на полотно тарелки в порядке очередности для облегчения монтажа и закреплены. Ввод гликоля с полотна 5-й тарелки был опущен в сливной карман.

Такое конструктивное решение с применением сетчатых барабанов позволило снизить жидкостную нагрузку на коагулирующую секцию МФА, при этом поверхность фильтрации в 5 раз превысила свободное сечение аппарата и в 10 раз уменьшилась интенсивность забивания фильтрующего материала мехпримесями, что позволило продлить межремонтный пробег аппарата и в конечном итоге снизить потери гликоля с осушенным газом.

С целью

повышения пропускной способности и тем

самым обеспечения нормальной работы в

условиях падающего рабочего давления

явилась модернизация, за основу которой

был принят принцип продольного

секционирования с разделением потока

обрабатываемого газа на две примерно

равные части, что достигается применением

системы переточных труб и разделяющих

перегородок. При разделении потока

осушенного газа на две части соответственно

сокращаются линейные скорости на

контактных тарелках, а, следовательно,

появляется возможность увеличить

пропускную способность аппарата без

существенного уноса гликоля в верхнюю

фильтрующую секцию. Так как число

контактных ступеней сократилось до

двух, то возникла необходимость в

интенсификации процесса осушки газа в

массообменной части. С этой целью на

каждую из четырех сетчатых тарелок был

дополнительно загружен слой насадки

из керамических седел типа «Инталокс»

высотой 400 мм. Насадка была помещена

на подложку из трех слоев сетки «Рабица»

размером ячеек 25 25 мм.

Причем направление навивки сетки в

среднем слое было изменено, что обеспечило

большую толщину подложки и меньшее

перекрытие отверстий сетчатой тарелки.

Чтобы обеспечить более равномерное

распределение газа, переточные трубы

по сечению аппарата смещены относительно

друг друга.

25 мм.

Причем направление навивки сетки в

среднем слое было изменено, что обеспечило

большую толщину подложки и меньшее

перекрытие отверстий сетчатой тарелки.

Чтобы обеспечить более равномерное

распределение газа, переточные трубы

по сечению аппарата смещены относительно

друг друга.

Последняя по ходу газа, секция улавливания ДЭГа (коагулирующая) состоит из перегородки, с размещенными на ней 124-мя фильтр – патронами длиной l = 1200 мм и диаметром d = 100 мм и сепарационной тарелки, аналогичной примененной в нижней сепарационной секции МФА.

Все 6 технологических линий работают идентично, поэтому ниже приводится описание работы одной технологической линии.

В сепарационной части абсорбера А-201, сырой газ за счет резкого снижения скорости и направления потока освобождается от механических примесей, пластовой воды с растворенным в ней метанолом и конденсата. Жидкость и мехпримеси скапливаются в нижней части аппарата, защищенной от возмущения потоком газа перегородкой из просечного листа. Уровень жидкости в сепарационной части абсорбера регулируется 2-х позиционным клапаном-регулятором с сигнализацией максимального и минимального уровня на пульте УВК. При крайне низком уровне жидкости в сепарационной части происходит закрытие отсечного клапана. Давление контролируется техническим манометром по месту, температура газа замеряется термометром сопротивления ТСМ с показаниями на УВК.

Отсепарированная жидкость из абсорбера отводится через клапан-регулятор уровня через дроссельную шайбу в разделитель Е-310. В разделителе Е-310 поддерживается постоянное давление клапаном-регулятором, установленном на линии сброса газа на факел. Уровень воды измеряется УБП и через клапан-регулятор конденсат направляется на склад ГСМ в емкость Е-612.

Очищенный от капельной жидкости газ, направляется через конусообразный патрубок полуглухой тарелки в массообменную секцию, где, многократно контактируя с раствором ДЭГа, осушается. Механизм осушки газа представляет собой процесс абсорбции влаги, находящейся в парообразном состоянии, концентрированным раствором диэтиленгликоля. Интенсивность контактирования достигается путем барботажа газа через слой ДЭГа на сетчатых тарелках, работающих в режиме уноса. Таким образом, осуществляется циркуляция ДЭГа внутри ступени контакта. Концентрированный ДЭГ, сливаясь вниз по тарелкам, поглощает влагу из газа, при этом сам насыщается влагой и концентрация его снижается с 99,3%. до 95,3%.

Осушенный от влаги газ из массообменной секции направляется через 6 сетчатых фильтр-барабанов (описаны выше) в секцию улавливания (коагуляции), где от него отделяется унесенный капельный ДЭГ с помощью фильтр-патронов. Верхняя фильтрующая секция состоит из 124 фильтр-патронов. Патроны выполняются из перфорированной трубы, обернутой в 3 слоя металлической сеткой, затем обмотаны в 2 слоя иглопробивным нетканым полотном «Дарнит» и снова металлической сеткой. Для фиксирования патрона на тарелке по центру проходит стяжной металлический стержень, закрепляющий патрон на тарелке. Для герметичности соединения между патроном и тарелкой устанавливается резиновая прокладка. Аэрозоль и капли ДЭГа, уносимые газом, коагулируют на стеклоткани и стекают по наружной поверхности патрона на тарелку, с которой по выносному трубопроводу, врезанному в линию вывода НДЭГа, выводятся с полуглухой тарелки абсорбера. Уровень ДЭГа на полуглухой тарелке является гидрозатвором, препятствующим проходу газа по этому трубопроводу. Предусмотрен контроль перепада давления манометром в коагуляционной секции МФА с сигнализацией перепада, равного ДР = 0,04 МПа на дисплее и блокировкой на остановку насоса Н-310. Насосами Н-310 регенерированный ДЭГ подается в МФА. Регулирование производительности насосов производится посредством преобразователя ЭКТ-160. Количество регенерированного ДЭГа, подаваемого в МФА, контролируется диафрагмой с сигнализацией минимального расхода, установленной на линии подачи ДЭГа в абсорбер. Сравнение сигналов с дифманометров происходит в регуляторе, установленном в операторной.

Насыщенный ДЭГ с концентрацией 95,3% весовых собирается на полуглухой тарелке абсорбера и автоматически через клапан-регулятор уровня ПОУ-8 и отсечной клапан К-203 поступает в выветриватель В-301 на установку регенерации ДЭГа. Предусмотрена сигнализация максимального и минимального уровня на полуглухой тарелке МФА. При снижении уровня ниже допустимого срабатывает блокировка на закрытие отсечного клапана.

Осушенный

газ после МФА последовательно проходит

замерную диафрагму, клапан регулятор

расхода газа, выходной запорный кран

Ду = 300 и с давлением Р=4,3 4,4

МПа и температурой T=9

4,4

МПа и температурой T=9 40°С

поступает на ДКС-1 очереди по двум

коллекторам Ду=1000, где дожимается до

давления Р=5,6

40°С

поступает на ДКС-1 очереди по двум

коллекторам Ду=1000, где дожимается до

давления Р=5,6 6,0

МПа и с температурой T=21

6,0

МПа и с температурой T=21 22°С

после СОГа, направляется в магистральный

трубопровод.

22°С

после СОГа, направляется в магистральный

трубопровод.

Регулирование расхода газа по технологической линии осуществляется с помощью регулирующего штуцера «Клаус» Ду=300. Давление газа после штуцера контролируется техническим манометром. Температура контролируется ртутным термометром по месту. Измерение «точки росы» по влаге производится влагомерами «Харьков-1М» типа ТТР-8.

Необходимый объём подачи регенерированного гликоля в абсорбер зависит от целого ряда факторов: расхода газа, давления и температуры контакта, концентрации регенерированного гликоля, эффективности работы самого аппарата и, в конечном счете, должен определяться достижением требуемой глубины осушки газа (согласно действующего ОСТ 51–40–93). Промысловыми исследованиями установлено, что подача диэтиленгликоля в количестве 5÷7,5 кг/1000 м3 обрабатываемого газа обычно достаточна для получения требуемой ОСТом кондиции газа.

4.5 Установка регенерации диэтиленгликоля

На установке комплексной подготовки газа УКПГ осушка газа производится с помощью диэтиленгликоля с концентрацией 99,3%. Применение такого раствора позволяет осушать сырой газ до точки росы минус 20°С. Исследование гигроскопических свойств гликолей показывает, что большой эффект при осушке газа дает увеличение концентрации гликолей выше 99%, но учитывая, что разложение гликолей с образованием органических кислот начинается ниже температуры их кипения, регенерацию их рекомендуется проводить при температуре не выше плюс 164 °С под вакуумом.

Установка паровой вакуумной регенерации ДЭГа, рисунок 4.4 предназначена для регенерации насыщенного ДЭГа. Суть ее заключается в повышении концентрации ДЭГа с 96,3% вес. до 99,3% вес. Пропускная способность одной установки 17–18 м/ч. В случае, если объем циркулирующего насыщенного гликоля будет превышать максимальную производительность колонны регенерации, в работу может быть подключен резервный десорбер и испаритель или же установка регенерации ДЭГа второго технологического цеха. Ввиду идентичности установок описание работы приводится для одной из них.

Насыщенный раствор ДЭГа с масс концентрацией 96,3–97,3%, с полуглухой тарелки абсорбера через клапан-регулятор уровня после дросселирования, с давлением 0,3 МПа поступает в общий коллектор 89x4 и далее в выветриватель В-301, где освобождается от избытка растворенного газа. Насыщенный гликоль дегазируется при давлении 0,35 МПа, выделившийся газ через свечу сбрасывается в атмосферу с помощью клапана – регулятора давления. Предусмотрена сигнализация максимального давления в выветривателе В-301. Для нормальной работы выветривателя и системы регенерации в целом, клапаном-регулятором уровня в выветривателе поддерживается определенный уровень НДЭГа. Сигнализация максимального и минимального уровней в В-301 выведена на мнемосхему и пульт УВК. Раствор насыщенного гликоля с температурой 15–16°С и давлением 0,3 МПа, пройдя один из фильтров Ф-301 (тонкой очистки), через клапан-регулятор уровня подается в трубное пространство теплообменников Т-302, где нагревается встречным потоком регенерированного ДЭГа до температуры 120–130°С. Температура НДЭГа до и после Т-302 контролируется ртутными термометрами по месту.

После Т-302 раствор НДЭГа с температурой 120–130°С подается в десорбер Д-301 на регенерацию. Десорбер имеет 18 колпачковых массообменных тарелок и одну полуглухую тарелку, разделяющую кубовую часть колонны от выпарной.

Раствор НДЭГа, перетекая сверху вниз с тарелки на тарелку, контактирует с восходящим паровым потоком, идущим от испарителя И-301, за счет чего происходит отпарка влаги, поглощенной раствором ДЭГа из газа, при этом раствор ДЭГа нагревается и концентрация его повышается. Согласно документации РД 9510–51–83 в десорберах Д-301 была проведена модернизация с целью снижения потерь ДЭГа с рефлюксом путем увеличения эффективности массообмена. Для этого были демонтированы две верхние контактные тарелки, технологического цеха. Ввиду идентичности установок описание работы приводится для одной из них.

Насыщенный раствор ДЭГа с концентрацией 96,3–97,3% масс, с полуглухой тарелки абсорбера через клапан-регулятор уровня после дросселирования, с давлением 0,3 МПа поступает в общий коллектор 89x4 и далее в выветриватель В-301, где освобождается от избытка растворенного газа. Насыщенный гликоль дегазируется при давлении 0,35 МПа, выделившийся газ через свечу сбрасывается в атмосферу с помощью клапана – регулятора давления. Предусмотрена сигнализация максимального давления в выветривателе В-301. Для нормальной работы выветривателя и системы регенерации в целом, клапаном-регулятором уровня в выветривателе поддерживается определенный уровень НДЭГа. Сигнализация максимального и минимального уровней в В-301 выведена на мнемосхему и пульт УВК. Раствор насыщенного гликоля с температурой 15–16°С и давлением 0,3 МПа, пройдя один из фильтров Ф-301 (тонкой очистки), через клапан-регулятор уровня подается в трубное пространство теплообменников Т-302, где нагревается встречным потоком регенерированного ДЭГа до температуры 120–130 °С. Температура НДЭГа до и после Т-302 контролируется ртутными термометрами по месту.

После Т-302 раствор НДЭГа с температурой 120–130°С подается в десорбер Д-301 на регенерацию. Десорбер имеет 18 колпачковых массообменных тарелок и одну полуглухую тарелку, разделяющую кубовую часть колонны от выпарной.

Раствор НДЭГа, перетекая сверху вниз с тарелки на тарелку, контактирует с восходящим паровым потоком, идущим от испарителя И-301, за счет чего происходит отпарка влаги, поглощенной раствором ДЭГа из газа, при этом раствор ДЭГа нагревается и концентрация его повышается. Согласно документации РД 9510–51–83 в десорберах Д-301 была проведена модернизация с целью снижения потерь ДЭГа с рефлюксом путем увеличения эффективности массообмена. Для этого были демонтированы две верхние контактные тарелки,

Необходимое разрежение 0,6 – 0,7 кг/см в испарителе поддерживается клапаном-регулятором давления на всасывающей линии вакуум-насоса Н-306 с сигнализацией величины разрежения перед аэрохолодильником Х-301 на пульт УВК.

При снижении давления охлаждающей воды и уплотнительной жидкости к насосам Н-304 ниже допустимого значения предусмотрена блокировка на их остановку. РДЭГ из емкости Е-304 плунжерными насосами Н-310 подается в МФА. Предусмотрена блокировка насосов при падении давления до 0.

Отделившиеся пары (вода) от раствора ДЭГа с температурой 60÷70°С при давлении 2 МПа., с верхней части десорбера через шлемовую трубу Ду=200 мм поступают в холодильник-конденсатор Х-301, где охлаждаются до температуры 30÷40°С. Сконденсировавшаяся жидкость и газы из Х-301 стекают в рефлюксную емкость Р-301. Часть сконденсировавшейся жидкости из Р-301 подается насосами Н-307 через клапан-регулятор температуры верха на орошение десорбера. Расход жидкости, подаваемой на орошение колонны, контролируется по ротаметру, установленному на линии подачи рефлюкса. Избыток жидкости из Р-301 через клапан-регулятор сбрасывается в промстоки. Минимальный и максимальный уровни в рефлюксной емкости Р-301 сигнализируются на пульт УВК. Контроль за давлением в рефлюксной емкости осуществляется по месту вакуум – манометром и выводится на пульт УВК. Температура верха десорбера поддерживается клапаном-регулятором, установленным на линии подачи орошения в десорбер.

Установка паровой вакуумной регенерации ДЭГа цеха №1 и цеха №2 взаимосвязаны общим коллектором и могут быть, при необходимости взаимозаменяемы.

В каждом технологическом цехе имеется узел редуцирования газа на собственные нужды с диафрагмой ДК и дифманометром ДСС-734 для замера расхода газа на собственные нужды, рисунок 4.5.

Параметры газа на собственные нужды:

– температура не ниже 10°С;

– давление 0,25–0,30 МПа.

Рисунок 4.4 – Схема расхода газа на собственные нужды

4.6 Узел редуцирования газа на собственные нужды

К потребителям относятся: ГРУ котельной, газ на подогрев воды в РВС-700 м3, питание пилотной горелки факела. Отбор газа на собственные нужды (на редуцирование) производится с линии осушенного и сырого газа, а также из коллектора осушенного газа после выхода из абсорбера.

Газ, пройдя небольшой подогреватель типа «труба в трубе» Т-205, обогреваемый водяным паром, нагревается до 40°С и поступает на первую ступень редуцирования. Температура газа на выходе Т-205 контролируется ртутным термометром. Редуцирование газа происходит на клапане-регуляторе (поз. РГС 229) до давления 0,23 МПа. При этом температура редуцируемого газа понижается до 10–15 °С. Далее газ идет на подогрев в межтрубное пространство кожухотрубного теплообменника Т-201, где подогревается водяным паром до температуры 45°С, после чего проходит хозрасчетную замерную диафрагму (поз. Е-231) и идет на вторую ступень редуцирования.

Давление газа после второй ступени редуцирования 0,30 МПа поддерживается тремя параллельно установленными клапанами-регуляторами давления (поз. Р1С – 233, НО). Температура и давление газа контролируются по месту термометрами и техническими манометрами и выводится на пульт УВК. Перед первой ступенью редуцирования установлен пневмокран, который автоматически закрывается при повышении давления за второй ступенью редуцирования. С температурой 10°С по трубопроводу Ду400 газ поступает на объекты.

4.7 Дожимная компрессорная станция

Дожимная компрессорная станция (ДКС) – обеспечивает необходимое давление газа перед технологическими цехами осушки УКПГ и внутри промысловый транспорт газа с необходимым давлением к головным компрессорным станциям магистральных газопроводов.

Технологические схемы, оборудование и наименования кранов для I и II очередей компримирования идентичны, поэтому описание приводится для одной из ступеней.

Дожимная компрессорная станция включает в себя газоперекачивающие агрегаты типа ГПА-Ц-16/56 (II очередь) – 3 штуки, ГПА-Ц-16/76 (I очередь) -3 штуки, установленные в индивидуальных укрытиях, и вспомогательные системы, установки, сооружения, обеспечивающие их функционирование:

– система технологического газа с запорной арматурой;

– цех очистки газа (ЦОГ);

– установка охлаждения газа (АВО), типа 2АВГ-75;

– блок подготовки пускового, топливного, импульсного газа (БПТПИГ);

– система электроснабжения ДКС;

– система автоматического управления и КИП ДКС;

– вспомогательные системы и устройства (маслоснабжение, пожаротушение, отопление, вентиляция, сжатый воздух для технологических целей и др.).

Компримирование газа производится полнонапорными нагнетателями с приводом от газотурбинных двигателей НК-16СТ. Нагнетатели подключены параллельно к всасывающему и нагнетательному коллекторам ДКС.

Для обеспечения пуска и остановки ГПА, а также защиты от помпажа предусмотрены пусковые контуры у каждого агрегата и общестанционный контур. Диаметр пускового контура агрегата – Ду=400, диаметр общестанционного контура – Ду=700.

Производительность агрегата (м /мин) можно определить в зависимости от числа оборотов и степени сжатия.

Всасывающий коллектор при помощи крана №7 и 7а подключается к коллектору сухого газа УКПГ. От всасывающего коллектора осуществляется отбор газа к нагнетателям ГПА по трем линиям Г-700. В каждой линии Г-700 установлен кран №1. Параллельно крану №1 устанавливается кран №4 Ду=50. Перед краном №4 Ду = 50 установлен кран №4 бис Ду=50 с ручным управлением, за ним – дроссельная шайба d=30 мм. Непосредственно на входе в ГПА в линии Г-700 установлена защитная решетка. Нагнетательный коллектор имеет два закольцованных участка, между которыми включается аппарат воздушного охлаждения (АВО) газа, АВО служит для охлаждения сжатого нагнетателем газа перед подачей его в МПК до С = 10°С.

В коллектор перед АВО подают сжатый газ нагнетателем ГПА по нагнетательным линиям. В линии нагнетания Ду=700 установлен обратный клапан. Перед обратным клапаном врезан кран №5 Ду=80 для продувки и стравливания газа из контура нагнетателя (свеча). После обратного клапана предусмотрен кран №2.

В выходном коллекторе после АВО установлен обратный клапан, кран №8, а также врезана перемычка Ду=700 с кранами №36, 36 бис, через которую всасывающий и нагнетательный коллекторы соединяются между собой, кран №36 р (Ду=150) является обводным для кранов №36 и №36 бис.

Кран №20 делит газопровод на части низкого и высокого давления. При перестановке кранов №7, 7а, 8, 20 можно отключить ДКС, и газ с УКПГ пойдет, минуя ДКС, в межпромысловый коллектор. Нагнетательный коллектор имеет кран №52 с местным управлением, при открытии которого газ пойдет, минуя АВО, на узел подключения, неохлажденный. В рециркуляционный коллектор Г-700 по линии Г-400 нагнетателем ГПА при закрытых кранах №2 и 5 подается газ, который циркулирует по малому кольцу. Рециркуляционный коллектор включается во всасывающий коллектор при помощи крана №66 с местным управлением.

На линии Г-400 установлен шаровой кран №6 бис с ручным приводом, обратный клапан, после обратного клапана имеется кран №6, параллельно которому установлен противопомпажный кран №6 р.

Технологический газ к нагнетателю отбирается с УКПГ с расчетным давлением Р=2,25÷6,4 МПа в зависимости от времени разработки месторождения и качества добываемого газа. Давление газа на выходе из нагнетателя Р=7,45 МПа (расчетное). Степень сжатия расчетная 0 = 1,44÷1,5. Температура газа на входе в нагнетатель T>вн>=7÷15°С, температура газа на входе в АВО – T>ва>= 30÷32°С. На площадке технологического газа параллельно трем главным смонтированы вспомогательные коллекторы для нужд ГПА:

коллектор обогрева ВО-150;

коллекторы дренажные МО-100 и МД-100;

коллекторы импульсного газа ГИ-50 и ГИ-150;

коллекторы топливного газа ГТ-400;

коллекторы пускового газа ГП-300.

Все коллекторы, кроме обогрева и дренажного, имеют свои свечи. В пусковой и топливный коллекторы газ подается от блока подготовки топливного и пускового газа БПТГ. Из этих коллекторов газ отводится к ГПА.

Пусковой газ:

с давлением Р=0,35÷0,5 МПа;

с температурой T = 20°С. Топливный газ:

с давлением Р = 2,45÷0,02 МПа;

с температурой T= 25÷60 °С.

Пусковой газ из коллектора ГП-300 по линии подачи ГП-200 подводится через фильтр к крану №11, а от него к стартеру, при помощи которого производится раскручивание ротора ВД двигателя при запуске ГПА. На этом участке пусковой линии после крана №11 установлена свеча с краном №10. Топливный газ из коллектора ГТ-400 через блок фильтров поступает к крану №12, от которого идет к блоку фильтров топливного газа, установленному непосредственно у ГПА. После крана №12 имеется свеча с краном №9. Краны №9, 10, 11, 12 и фильтры установлены в блок – боксе фильтров газа (БФГ).

Отбор газа на собственные нужды ГПА производится из всасывающего или нагнетательного коллекторов. Отобранный газ поступает в коллектор Г-150 и далее в блок очистки газа (БО). Из БО очищенный газ идет в блок замера газа (БЗ), из которого по трубе Г-150 поступает к подогревателям БПТГ, к блоку подогрева газа регенерации БПГ. Из блока замера, газ поступает в блок осушки и хранения импульсного газа (БА). Из блока замера производится отбор газа на горелки подогревателей. По этой линии параллельно друг другу установлены редукторы и предохранительный клапан СППК-4 р-50–16, отрегулированный на давление Р=0,35 МПа.

После подогревателей БПТГ подогретый газ по трубе Г-150 поступает в адсорбер для регенерации адсорбента. Из блока адсорбера импульсный газ подается на управление общестанционными кранами №№9, 10, 11, 12, по трубе ГИ-150 – на управление кранами №№1, 2, 4, 5, 6 гитары.

Заключение

Основными задачами установки являются сбор сырого газа со скважин, сепарация от капельной воды и механических жидкостей, компримирование, осушка, охлаждение и подача в МПК.

В данном дипломном проекте был произведен технологический расчет МФА. Число тарелок удовлетворяет условиям осушки, фактическая подача ДЭГа в абсорбере соответствует расчетной, достигается необходимая точка росы, расходы по сепарационной и фильтрационной части не превышают допустимых. Гидравлическое сопротивление по аппарату не значительно.

В массообменной секции абсорбера была внедрена регулярная пластинчатая насадка, ее высота по результатам расчетов составила 3,44 м. Поверхностью контакта является смоченная гликолем насадка, ее производительность в меньшей степени зависит от скорости потока.

Также рассчитано распределение давления и температуры по длине гипотетического шлейфа длиной 6 км и диаметром 500 мм, моделирующего работу 4-х средних скважин в один шлейф. Снижение температуры составляет от 0,2 до 2,8 градусов на километр в зависимости от температуры воздуха. Снижение давления незначительно и составляет 0,02 МПа на 6 км. Для шлейфов есть опасность образования гидратов, требуется подача метанола.

Произведен расчет экономического обоснования от модернизации абсорберов насадками, в 2006 на модернизацию абсорберов потребуется 8707,8 тыс. рублей, однако уже в этот год и все последующие экономия эксплуатационных затрат, за счет уменьшения уноса и экономией метанола, будет составлять 5129,3 тыс. рублей.

На предприятии достигнут удовлетворительный уровень производственной безопасности, предлагаемые технические решения не снизят безопасность и экологичность производства.

Список литературы