Ремонт и обслуживание скважин и оборудования для бурения

Содержание

Оборудование фонтанной скважины

Глушение скважин

Виды скважин, способы добычи нефти и газа

Вскрытие пласта в процессе бурения

Практические действия бригады КРС при возникновении

газонефтепроявлений и открытых фонтанов

Причины возникновения газонефтепроявлений

Основные признаки газонефтепроявлений

Категории скважин по опасности возникновении газонефтепроявлений

Причины перехода газонефтепроявлений в открытые фонтаны

Доливная емкость и проведение СПО насосно-компрессорных труб

Спуск и подъем насосных штанг

Общий характер работ текущего ремонта скважин

Ремонт скважин, оборудованных штанговыми

скважинными насосами

Устьевое оборудование скважин, эксплуатируемых штанговыми насосными установками

Борьба с осложнениями при эксплуатации скважин штанговыми насосными установками

Смена ЭЦН

Подготовка к спуску и спуск ЭЦН

Способы ликвидации песчаных пробок в скважинах

Меры по предотвращению осложнений при промывке скважин от песчаных пробок

Талевая система

Вертлюги

Элеваторы

Спайдер

Штропы

Ключи

Механизация процессов СПО

Обсадные трубы. Элементы низа обсадной колонны

Насосно-компрессорные трубы, их назначение и маркировка. Эксплуатация

Насосные штанги. Эксплуатация

Инструменты для ловли и извлечения из скважин НКТ

Инструменты для ловли и извлечения из скважин

насосных штанг, тартального каната, желонки и мелких предметов

Фрезеры и райберы

Пакеры

Якоря

Капитальный ремонт скважин

Исследование скважин

Обследование и подготовка ствола скважины

Исправления дефектов в колонне

Разбуривание цементных пробок, очистка колонны от цементной корки

Ремонтно-изоляционные работы

Тампонирование под давлением через обсадную колонну

Установка цементного моста

Классификация пластовых вод

Изоляция отдельных обводненных интервалов пласта

Исправление негерметичности цементного кольца

Наращивание цементного кольца за колонной

Устранение негерметичности обсадных колонн

Тампонирование под давлением с остановками

Тампонирование под давлением с применением пакера

Установка стальных пластырей

Устранение негерметичности спуском дополнительной обсадной колонны меньшего диаметра

Замена поврежденной части колонны

Устранение негерметичности эксплуатационной колонны доворотом

Аварии, допущенные в процессе эксплуатации и ремонта скважин

Извлечение прихваченных труб

Извлечение труб прихваченных цементом

Ловильные работы с труболовками ТВМ – 1 и ТВМ – 2

Ловильные работы труболовками ТВ

Извлечение упавших труб

Извлечение погружного ЭЦН

Извлечение тартального каната, кабеля и проволоки

Чистка ствола скважины от посторонних предметов

Зарезка второго ствола

Режимы бурения

Промывочные жидкости и борьба с осложнениями

Контроль параметров промывочной жидкости

Борьба с поглощением промывочной жидкости

Борьба с обвалами

Борьба с прихватами инструмента

Цементирование колонны

Методы увеличения производительности скважин

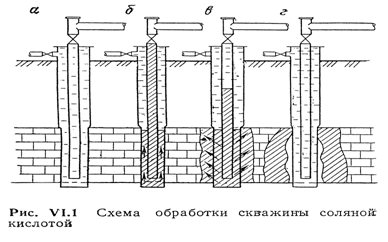

Соляно - кислотные обработки скважин

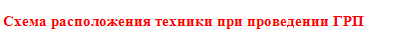

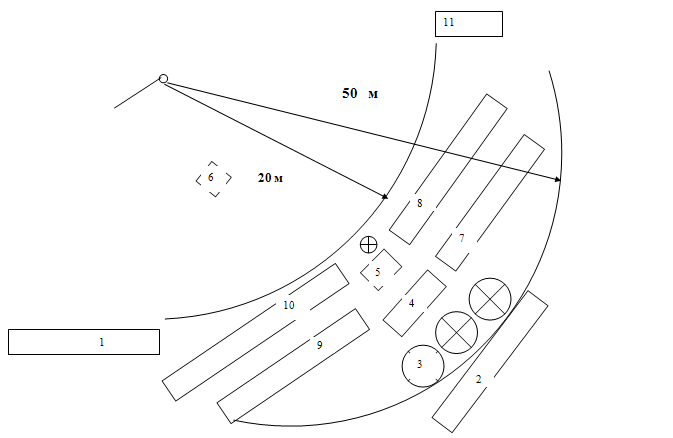

Гидравлический разрыв пласта

Виброобработка призабойной зоны скважины

Тепловая обработка призабойной зоны скважины

Обработка призабойной зоны скважин поверхностно-активными веществами

Воздействие давлением пороховых газов

Крепление слабосцементированных пород в ПЗП

Освоение скважин

Регулирование работы фонтанирующей скважины

Методы перфорации и торпедирования скважин

Гидродинамические исследования

Геофизические исследования

Геофизические исследования в интервале объекта разработки

Контроль технического состояния добывающих скважин

Геофизические исследования при ремонте нагнетательных скважин

Оценка результатов проведенных работ

Консервация и расконсервация скважин

Ликвидация скважин

Ликвидация скважин без эксплуатационной колонны

Ликвидации скважин со спущенной эксплуатационной колонной

Список литературы

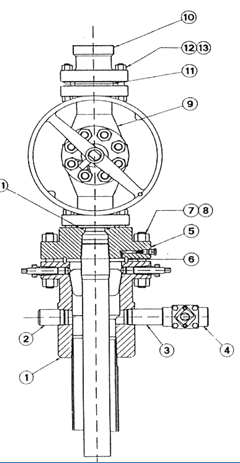

Оборудование фонтанной скважины

Оборудование фонтанной скважины должно обеспечивать герметизацию и разобщение межтрубного пространства, спуск НКТ, направление продукции скважины замерные установки и полное закрытие скважины. Это оборудование состоит из колонной головки и фонтанной арматуры с манифольдом.

Колонную головку устанавливают при бурении скважины. С ее помощью укрепляют устье бурящейся скважины и подвешивают спущенные в нее обсадные колонны. При бурении, проведении ремонтных работ на колонной головке устанавливают противовыбросовое оборудование (ПВО), при эксплуатации скважины – фонтанную арматуру (ФА). По ГОСТу ФА изготавливают на рабочее давление 7; 14; 21; 35; 70 и 105мПА. Ее изготавливают по семи схемам: четыре – тройникового типа, три – крестового. Арматура тройникового типа применяется на скважинах с невысокими устьевыми давлениями, в продукции которых имеется песок и другие механические примеси.

Фонтанная арматура состоит из трубной головки и фонтанной елки. Трубная головка служит для подвешивания лифта НКТ и проведения работ при освоении, эксплуатации и ремонте скважины. Фонтанная елка служит для направления потока жидкости, в выкидную линию на замерную установку, регулирование режима эксплуатации и контроля за работой скважины путем спуска глубинных приборов.

Рабочие струны арматуры к нефте- или газопроводу подключают с помощью манифольда, состоящего из трех – четырех задвижек, крестовин, тройников.

Глушение скважин

В целях предупреждения открытого фонтанирования перед производством текущего, капитального ремонта или освоения скважин следует создать противодавление на забой скважины (эксплуатируемый или вскрываемый пласт) с помощью задавочной жидкости. Задавочная жидкость должна обладать следующими свойствами:

Иметь достаточный удельный вес для создания необходимого давления на забой;

В случае эксплуатации скважины механизированным способом иметь содержание механических примесей не более 0,1 г/л, для насосов в износостойком исполнении - не более 0,5 г/л;

Не иметь в своем составе растворенного газа.

Удельный вес задавочной жидкости

рассчитывается по формуле: У = (Рпл +

0,1Рпл) 10/Н,

где Рпл – пластовое давление, кгс/см2,

Н – расстояние от устья скважины до

эксплуатационного пласта.

10/Н,

где Рпл – пластовое давление, кгс/см2,

Н – расстояние от устья скважины до

эксплуатационного пласта.

В качестве задавочной жидкости используют растворы технического хлористого натрия, хлористого кальция, хлористого магния и других солей, а так же инвертноэмульсионные, гидрофобные растворы (ИЭР, ГФР). Удельный вес и объем задавочной жидкости определяется конкретно для каждой скважины геологической службой.

Технология глушения скважин зависит от способа ее эксплуатации. Общие требования при закачке жидкости в скважину по техническим условиям давления на экс.колонну:

D – 168мм допускается не более 10мПа;

D – 146мм – не более 12мПа;

D – 140мм – не более 15мПа.

Пред началом глушения нагнетательная линия должна быть опрессована на полуторакратное давление от ожидаемого рабочего. Башмак НКТ находится в непосредственной близости от интервала перфорации, поэтому жидкость замещается в скважине на глубину спуска НКТ. В случае, если лифт НКТ запарафинен или загидрачен и восстановить циркуляцию не удается, жидкость закачивается в затрубное пространство скважины на максимальной скорости ЦА – 320 по возможности непрерывно. При этом давление закачки не должно превышать максимально допустимого на экс.колонну.

Если приемистость скважины недостаточна и давление поднимается выше допустимого, для колонны следует производить порционную закачку жидкости с перерывами между циклами 15 – 30мин и стравливанием газа на факел перед закачкой очередной порции. В связи в выбросом части задавочной жидкости на факел при разрядке, объем ее берется 1,5-кратном объеме скважины. При интенсивном поглощении задавочной жидкости пластом первую порцию солевого раствора объемом 8 – 10-м3 добавляется 5% КНЦ.

Скважина считается заглушенной и подготовленной к ремонту, если при сообщении трубного и затрубного пространства с атмосферой не наблюдается перелива жидкости.

При проведении глушения в зимнее время для предотвращения замерзания выкидных линий, их после глушения, от скважины до замерной установки промывают дизтопливом или продувают воздухом.

Виды скважин, способы добычи нефти и газа

Скважина – вертикально или наклонная горная выработка круглого сечения небольшого диаметра (75 – 350мм) глубиной от 100 – 150 до 5000 – 8000м и более. Элементы скважины:

Забой – дно;

Устье – выход на поверхность;

Ствол (стенки) – боковая поверхность.

Скважины могут быть вертикальными или наклонно-направленными. Скважины, бурящиеся с целью извлечения нефти, газа или воды из недр, а так же с целью поиска, разведки, выявления нефтегазоносных структур и т.д. делят на следующие категории: добывающие, нагнетательные, разведочные, наблюдательные и пьезометрические.

Скважины, предусмотренные для добычи нефти, газа или конденсата, называют добывающими, а предназначенные для закачки (нагнетания) в пласты воды (сжатого газа, воздуха) называют нагнетательными;

Разведочные скважины бурят на новых площадях для определения нефте-газоносности того или иного месторождения или установления границы (контура) его распространения.

Скважины наблюдательные и пьезометрические предусмотрены для проведения наблюдений и исследовательских работ по определению состояния пласта и пластовых жидкостей, по контролю за ведением процессов поддержания пластовых давлений и других методов воздействия на залежи.

Различают три основных способа добычи нефти:

Насосная добыча – наиболее распространенный способ добычи нефти с помощью штанговых скважинных насосов и погружных центробежных электронасосов.

Фонтанная добыча – способ, при котором подъем жидкости или газа на поверхность происходит под действием пластовой энергии.

Газлифтная добыча – способ, при котором подъем жидкости на поверхность происходит за счет пластовой энергии и энергии сжатого газа, подаваемого в скважину с поверхности.

Вскрытие

пласта в процессе бурения

Вскрытие

пласта в процессе бурения

Для обеспечения быстрого и качественного освоения скважины необходимо при вскрытии пласта в процессе бурения не допускать проникновения в пласт бурового раствора, так как при этом из него выпадают утяжелители (барит, гематит, глинистые частицы и т.д.). Это затрудняет процесс цементирования и вносит неточность в расчетную высоту подъема цементного раствора за колонной. Плотность бурового раствора должна обеспечивать необходимое противодавление на пласт, предотвращение выбросов, открытого фонтанирования и других осложнений.

Спуск эксплуатационной колонны. После вскрытия продуктивного пласта и проведения каротажных работ в скважину спускают экс.колонну, строго центрированную. Для этой цели используют специальные резиновые кольца, пружинные фонари и другие приспособления. Строгое центрирование колонны обеспечивает равномерное распределение цементного раствора, исключает прорыв посторонних вод в продуктивный пласт, заколонную циркуляцию воды и газа и т.д.

Применяют различные конструкции скважин – одно-, двух- и трехколонные, со спуском заранее перфорированного хвостовика, с применением различных забойных фильтров и конструкции с открытыми забоями, не закрепленными в пределах продуктивного пласта обсадными колоннами. Пласты, выраженные плотными породами (известняк, песчаник) обычно не перекрывают колонной, а эксплуатируют скважинами с открытым забоем. В этом случае башмак обсадной колонны цементируется перед кровлей продуктивного пласта. Затем пласт вскрывают долотом меньшего диаметра, и ствол скважины против продуктивного пласта оставляют открытым. Скважину бурят до подошвы пласта, и в нее спускают обсадную колонну. Затем выше кровли пласта клону цементируют по способу манжетной заливки. Пространство между нижней частью колонны и вскрытой поверхностью пласта остается открытым. Достоинство открытого забоя – его гидродинамическая совершенность.

Если продуктивный пласт выражен рыхлыми слабоцементированными породами (песками), то забой скважины оборудуют фильтром. Башмак обсадной колонны спускают до кровли пласта и цементируют. Затем в скважину спускают фильтр – хвостовик с мелкими круглыми или щелевидными отверстиями, верхний конец которого закрепляют в башмаке обсадной колонны сальниками.

Наиболее распространены скважины с перфорированным забоем. В этом случае ствол бурят до проектной глубины. Перед спуском обсадной колонны ствол исследуют геофизическими методами для установления нефте-, водо- и газонасыщенных интервалов. После этого спускают экс.колонну, которую цементируют от забоя до необходимой высоты, а затем перфорируют в намеченных интервалах.

После спуска обсадных колонн устье скважины оборудуют специальной колонной головкой, предназначенной для обвязки спущенных обсадных колонн и герметизации межтрубного пространства. На колонной головке устанавливают фонтанную арматуру или планшайбу с подвешенными насосными трубами. Существуют одно-, двух-, трех-, четырех- и пятиколонные головки, рассчитанные на рабочее давление, равное 14, 21, 35, 50 и 70 мПа. В некоторых случаях (на газовых скважинах) применяют колонные головки, рассчитанные на давление до 150 мПа.

Практические действия бригады КРС при возникновении газонефтепроявлений и открытых фонтанов

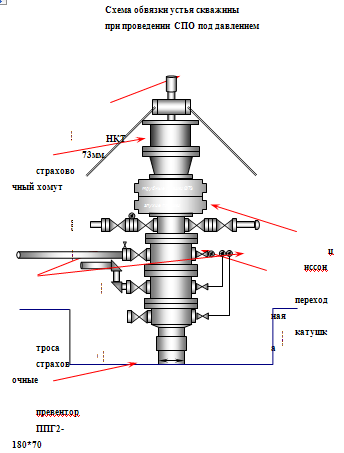

Газонефтепроявление при СПО с установленным на устье скважины превентором.

Прекращает СПО

Наворачивает на последнюю трубу обратный клапан

Приподнимает колонну НКТ, демонтирует спайдер и закрепляет тормоз лебедки.

Закрывает превентор трубный.

Закрывает концевые задвижки на крестовине ФА.

Сообщает о случившемся мастеру.

Ведет контроль за давлением на устье скважине.

2. Газонефтепроявление при отсутствии в скважине НКТ с установленным на устье превентором.

Наблюдая за состоянием скважины, попытаться спустить наибольшее количество НКТ.

В случае невозможности спуска НКТ в скважину, закрывает глухие плашки превентора.

Закрывает концевые задвижки на крестовине ФА.

Сообщает о случившемся мастеру.

Ведет контроль за давлением на устье скважине.

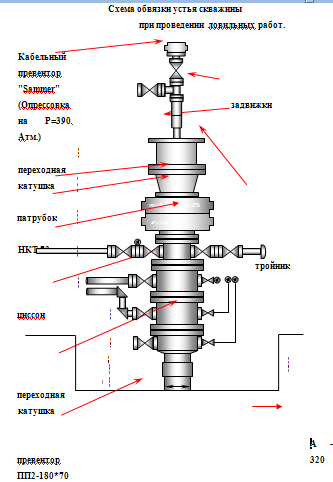

3. Газонефтепроявление во время перфорации скважины.

Прекращает работы по перфорации, извлекает перфоратор. Спускает максимальное возможное количество НКТ (если позволяет состояние скважины).

Закрывает трубные плашки превентора.

Если нет возможности поднять перфоратор, отрубает кабель с помощью обмедненного инструмента.

Закрывает глухие плашки превентора.

Закрывает концевые задвижки на крестовине ФА.

Сообщает о случившемся мастеру.

Ведет контроль за давлением на устье скважине.

4. Газонефтепроявление при производстве геофизических работ.

Немедленно прекращает геофизические работы. Попытаться на повышенной скорости поднять прибор из скважины.

Если нет возможности поднять прибор, отрубает кабель с помощью обмедненного инструмента.

Закрывает глухие плашки превентора.

Закрывает концевые задвижки на крестовине ФА.

Сообщает о случившемся мастеру.

Ведет контроль за давлением на устье скважине.

5. Газонефтепроявление при прихвате инструмента.

Интенсивным расхаживанием попытаться освободить инструмент от прихвата.

В отрицательном случае инструмент отвернуть как можно ближе к месту прихвата.

Выбросить верхнюю трубу НКТ на мостки .

Навернуть на НКТ обратный клапан, квадрат, поднимает инструмент на вес, закрепляет тормоз лебедки.

Закрывает трубные плашки превентора.

Закрывает концевые задвижки на крестовине ФА.

Сообщает о случившемся мастеру.

Ведет контроль за давлением на устье скважине.

6. Газонефтепроявление при СПО с ЭЦН.

Прекращает СПО.

Производит рубку КРБК (кабель ЭЦН) с помощью обмедненного инструмента и закрепляет отрубленный конец кабеля на последней НКТ при помощи клямс.

Приподнимает подвеску НКТ, и демонтирует спайдер.

Наворачивает на последнюю трубу обратный клапан.

Закрывает трубные плашки превентора.

Закрывает концевые задвижки на крестовине ФА.

Сообщает о случившемся мастеру.

Ведет контроль за давлением на устье скважине.

7. Открытый фонтан.

Выводит людей и спецтехнику из опасной зоны.

Отключает электроэнергию, останавливает двигатели внутреннего сгорания, тушит все бытовые и технические топки.

Расставляет посты на прилегающей к скважине территории.

Оповещает все соседние производственные объекты, которые могут оказаться загазированной зоне.

Прекращает движение на прилегающих к скважине подъездных дорогах.

Сообщает руководству предприятия, противофонтанной службе и пожарной охране о возникновении открытого фонтана.

Принимает меры к недопущению растекания нефти.

Причины возникновения газонефтепроявлений

1. Главным условием возникновения газонефтепроявлений является превышение пластового давления над давлением, создаваемым столбом промывочной жидкости в интервале пласта, содержащего флюид.

2. Недостаточная плотность раствора вследствие ошибки при составлении плана работ или несоблюдения рекомендуемых параметров раствора бригадой КРС.

3. Недолив скважины при СПО.

4. Поглощение жидкости, находящейся в скважине.

5. Глушение скважины перед началом работ неполным объемом или отдельными порциями (пачками).

6. Уменьшение плотности жидкости в скважине при длительных остановках за счет поступлении газа из пласта.

7. Нарушение технологии эксплуатации, освоения и ремонта скважины.

8. Длительные простои скважины без промывки при перерывах в процессе работы СПО.

9. Снижение гидростатического давления на продуктивный горизонт в следствии:

Подъема инструмента при наличии «сальников» - поршневание.

Снижение уровня промывочной жидкости по мере извлечения из скважины подземного оборудования.

10. Способность газа проникать в интервале перфорации в скважину и образовывать газовые пачки.

11. Способность газовой пачки к всплытию в столбе жидкости с одновременным расширением и вытеснением ее из скважины.

Основные признаки газонефтепроявлений

1. Перелив жидкости из скважины при отсутствии циркуляции.

2. Увеличение объема промывочной жидкости в приемных емкостях при промывке скважины.

3. Увеличение скорости потока промывочной жидкости из скважины при неизменной подаче насоса.

4. Уменьшение, по сравнению с расчетным, объема доливаемой жидкости при СПО.

5. Увеличение объема вытесняемой из скважины жидкости при спуске труб по сравнению с расчетным.

6. Снижение плотности жидкости при промывке скважины.

7. Повышенное газосодержание в жидкости глушения.

Категории скважин по опасности возникновении газонефтепроявлений

Первая категория:

Газовые скважины, независимо от величины пластового давления.

Нефтяные скважины, в которых газовый фактор более 200 м3/м3.

Нефтяные скважины, в которых выявлено поступление газа в скважину через нарушения колонны или в результате заколонных перетоков.

Нефтяные скважины с внутрискважинным газлифтом.

Нефтяные и нагнетательные скважины, в которых пластовое давление выше гидростатического более чем на 10%.

Нагнетательные и наблюдательные скважины, перфорированные в зоне газоносности.

Нефтяные скважины, имеющие в разрезе близко расположенные между собой газовые и продуктивные нефтяные горизонты с мощностью, разделяющей перемычки менее 3 метров, а также находящиеся от внешнего контура ГНК на расстоянии 500 метров и ближе.

Вторая категория:

Нефтяные скважины, в которых пластовое давление превышает гидростатическое не более чем на 10% и газовый фактор менее 200 м3/м3.

Нагнетательные скважины с пластовым давлением, превышающим гидростатическое не более чем на 10%.

Третья категория:

Нефтяные скважины, в которых давление равно или ниже гидростатического.

Нагнетающие скважины, расположенные вне контура газоносности, пластовое давление которых в зоне закачки равно или ниже гидростатического.

Причины перехода газонефтепроявлений в открытые фонтаны.

Недостаточная обученность персонала бригады по ремонту скважин и ИТР предприятия по методам предупреждения и ликвидации газонефтепроявлений.

Несоответствие конструкции скважины горно-геологическим условиям вскрытия пласта.

Не качественное цементирование обсадных колонн.

Отсутствие, неисправность, низкое качество монтажа противовыбросового оборудования на устье скважины.

Неправильная эксплуатация противовыбросового оборудования.

Отсутствие устройств для перекрытия канала насосно-компрессорных или бурильных труб.

Недостаточная дегазация раствора при возникновении газонефтепроявлений.

Несвоевременность обнаружения возникновения газонефтепроявлений.

Снижение прочности обсадной, эксплутационной колонны в результате ее износа.

Доливная емкость и проведение СПО насосно-компрессорных труб.

Доливная емкость – это емкость для долива скважины при проведении подъеме инструмента, когда необходимо поддерживать уровень раствора на устье. Предназначена для быстрого заполнения скважины и точного определения долитого объема раствора.

Доливные емкости при КРС должны быть не менее 4м3, иметь градуировку объема с ценой деления не более 0,5 м3 и размером деления не менее 20 см, оборудованы уровнемерами. Доливная емкость устанавливается таким образом, чтобы обеспечить самодолив скважины или принудительный долив при помощи насоса (ЦА-320). Долив скважины, производится промывочной жидкостью, параметры которой соответствуют параметрам жидкости в скважине.

Производство долива при доливе инструмента осуществляется двумя видами:

Непрерывный долив.

Долив через определенное количество поднятых НКТ.

При непрерывном доливе должен быть постоянным контроль за соответствием объема долива и скорости поднимаемых труб и прекращение его при остановках. Во втором случае необходимо рассчитать возможное количество поднимаемых труб без долива. Эта величина зависит от диаметра скважины, поперечного сечения труб и допустимой депрессии на пласт.

Таблица № 1. Объем доливаемой (вытесняемой) жидкости.

|

L |

D |

δ |

v |

V |

|

100 |

73 |

5,5 |

0,12 |

0,12 |

|

200 |

73 |

5,5 |

0,12 |

0,24 |

|

300 |

60,3 |

5 |

0,11 |

0,35 |

|

400 |

60,3 |

5 |

0,11 |

0,46 |

|

500 |

60,3 |

5 |

0,11 |

0,57 |

|

600 |

60,3 |

5 |

0,11 |

0,68 |

где: L – длина поднятых (спущенных) труб, м

D – диаметр труб, мм

-

толщина стенки труб, мм

-

толщина стенки труб, мм

v – объем поднятых (спущенных) труб, м3

V- нарастающий объем доливаемой (вытесняемой) жидкости, м3

После проведения подъема (спуска) труб в вахтовом журнале записывается мера поднятых (спущенных) труб и объем промывочной жидкости, израсходованной или вытесненной при проведении работ.

Спуско-подъемные операции (СПО) трудоемки и в зависимости от характера работ от 50 до 80% всего времени, затрачиваемого на ремонт, т.е. фактически эти работы определяют общую продолжительность ремонта скважины. По этому, механизация и автоматизация обязательны для ускорения ремонта. Свинчивание и развинчивание НКТ при СПО выполняют с помощью автоматов АПР – 2 ВБ с приводом для электродвигателя. АПР – ГП с гидроприводом, механических ключей КМУ – 32 - 50, КМУ – ГП с гидроприводом.

,Подъем НКТ

Прежде чем начать подъем колонны НКТ, необходимо убедиться в том, что они не прихвачены. Прихват труб определяют по индикатору веса.

При подъеме колонны труб из скважины следует соблюдать следующие правила:

Первую трубу колонны следует поднимать при помощи специального подъемного патрубка; во время ремонта глубоких скважин необходимо применять подъемный патрубок с термообработанным резьбовым концом;

Нельзя допускать резких переходов с одной скорости подъема на другую и превышение нагрузки более 20% собственной массы колонны труб.

Поднимать отвинченную трубу можно тогда, когда она полностью вышла из резьбы муфты.

Не рекомендуется удалять ручниками по муфте для ослабления резьбового соединения.

Перед подачей поднятой трубы на мостки следует на ее резьбу навинтить предохранительный колпачок.

Подъем НКТ из скважины начинают с ввинчивания подъемного патрубка в муфту посадочной планшайбы, на которую надевают элеватор. Затем планшайбу приподнимают до выхода из скважины первой муфты спущенных в скважину труб, под которую подводят элеватор. Закрыв элеватор, сажают на него подвеску НКТ, отвинчивают планшайбу и, оттащив ее в сторону, приступают к подъему труб.

Спуск НКТ. При спуске колонны НКТ в ремонтируемую скважину рекомендуется соблюдать следующее:

При подъеме с мостков не допускать раскачивания трубы и ее ударов о детали вышки.

Посадку навинчиваемой трубы в муфту предыдущей трубы следует производить плавно, соблюдая строгую вертикальность трубы.

При свинчивании труб автоматами АПР – 2, механическими или гидравлическими ключами КМУ необходимо добиваться полного их завинчивания на всю длину резьбы.

Не допускать вращения подвески НКТ при их свинчивании; во избежание этого устанавливают контрключ.

При спуске колонны НКТ, составленной из труб разных марок сталей, следует замерять их длины по типоразмерам; нельзя допускать смешивания труб различных типов, марок и размеров; при переходе от труб меньшего диаметра к большему следует применять соответствующие переводники.

Отбракованные трубы убирают со стеллажа с отметкой «брак».

На верхний конец спущенной подвески НКТ в планшайбу следует навинчивать подвесной патрубок.

Спуск и подъем насосных штанг

Процесс спуска и подъема насосных штанг такой же, что и для труб. Так как масса поднимаемых штанг значительно меньше массы труб той же длины, СПО производит на больших скоростях, чем труб. Поднятые штанги укладывают на стеллаже рядами, прокладываем между ними деревянные рейки. Во избежание изгиба запрещается поднимать сдвоенные штанги. Перед свинчиванием резьбу их очищают и смазывают, а затем крепят до отказа. Стучать, ударять по муфте и телу штанг металлическими предметами и инструментами запрещается. Укладываемые насосные штанги должны иметь не менее 6-ти опорных точек, равномерно-распределенных по всей их длине. Не допускается смешивание штанг разных марок стали.

Общий характер работ

Текущий ремонт скважин (ТРС) – комплекс работ по проверке, частичной или полной замены подземного оборудования, очистка стенок скважины и забоя от различных отложений (парафина, песка, солей, продуктов коррозии), а так же осуществляет в скважинах геолого-технических и других мероприятий по восстановлению и повышению их нефтеотдачи.

Цель текущего ремонта – устранение различных неполадок и нарушений в режиме эксплуатации скважин и подземного оборудования, подготовка к освоению новых скважин после бурения и капитального ремонта. К основным работам при текущих ремонтах скважин относятся спуско-подъемные операции, монтаж и демонтаж устьевого оборудования.

Все текущие ремонты скважин подразделяют на планово – предупредительные (профилактические) и восстановительные.

Рис.1

Планово – предупредительный – текущий ремонт скважин, запланированный заблаговременно, предусмотренный соответствующими графиками. В результате профилактического ремонта предупреждаются различные отклонения от установленного технологического режима эксплуатации скважин – снижение их дебетов и полное прекращение подачи жидкости, вызываемые отложением парафина, солей, пескопроявлением, износом.

Восстановительный – текущий ремонт скважин, вызванный непредвиденным резким ухудшением установленного режима их работы или внезапной их остановкой по разным причинам (пробкообразование, забивание труб парафином, солями, обрыв штанг, труб, пропуск клапана при газлифтной добыче и др.)

Межремонтным периодом работы скважины (МРП) называют продолжительность ее эксплуатации на установленном режиме (в сутках) от предыдущего до следующего ремонта.

Различают плановый и фактический межремонтные периоды.

Плановый межремонтный период каждой скважины проектируют, исходя из запланированного числа планово-предупредительных ремонтов, с учетом средней продолжительности (в часах) каждого вида ремонта.

Фактический межремонтный период исчисляется исходя из фактических ремонтов данной скважины. Отношения фактически отработанного скважиной времени календарному называется коэффициентом эксплуатации.

Таблица №2 Виды текущего ремонта скважины.

|

Виды работ |

Технико-технологические требования |

|

Ремонт скважин, оборудованных штанговыми скважинными насосами |

Выполнение заданного объема работ |

|

Смена насоса |

Нормальная работа насоса по динамограмме или подаче |

|

Устранение обрыва или отвинчивание штанг |

Устранение дефекта |

|

Смена ЭЦН |

Нормальная подача и напор |

|

Ремонт скважин по очистке забоя и эксплуатационной колонны от парафина, гидратных отложений, солей и песчаных пробок. |

Выполнение запланированного объема работ, прохождение шаблона до необходимой глубины. Увеличение дебита нефти. |

|

Консервация и расконсервация скважин. Ремонт газлифтных, фонтанных и газовых скважин. |

Выполнение заданного объема работ, подтвержденных геофизическими исследованиями. Технологический эффект прямо не определяется. |

|

Ремонт скважин, связанных с негерметичностью НКТ. |

Увеличение дебета нефти, уменьшение обводненности продукции. |

|

Опытные работы по испытанию новых видов НКТ, штанг, скважинных насосов, ЭЦН и др. |

Выполнение запланированного объема работ. |

Устьевое оборудование скважин эксплуатируемых штанговой насосной установкой

Для подвески насосных труб, направление продукции скважины в выкидные линии, герметизации устья, а так же для обеспечения отбора газа из затрубного пространства на устье скважины устанавливают специальное устьевое оборудование, которое состоит из планшайбы и тройника. Планшайбу с подвешенными на нее трубами устанавливают на колонный фланец ФА. В планшайбе есть отверстие для отвода газа из затруба и для замера уровня жидкости в скважине эхолотом. В верхнюю муфту труб ввинчивают тройник для отвода нефти. Выше тройника, для его герметизации и пропуска сальникового штока, устанавливают сальник с крышкой и пружиной. Жидкость, подаваемая насосом, направляется через боковой отвод тройника в выкидную линию. Для спуска в скважину манометра или пробоотборника через затрубное пространство применяют эксцентричную планшайбу, где отверстие для спуска скважинных приборов смещено от центра на некоторое расстояние.

Конструкция самоуплотняющегося устьевого сальника позволяет поднимать на поверхность плунжер или вставной насос без разъединения линий и снятия тройника.

Сальниковый шток подвешивают к головке балансира станка-качалки с помощью канатной подвески ПКН (подвеска канатная нормального ряда). Основными приводными механизмами штанговых насосов являются станки-качалки типа СКН или СК, которые устанавливаются на приустьевой площадке скважины.

Ремонт скважин, оборудованных штанговыми скважинными насосами.

Ремонт штанговых насосных скважин заключается в подъеме и спуске насосных штанг или НКТ; ликвидация обрыва и отвинчивание штанг; проверке и замене клапанов, посадочного конуса; смене насосов; расхаживании заклинившегося плунжера в цилиндре насоса.

Проверка и смена трубного насоса. После разборки и демонтажа станка-качалки и устьевого оборудования из скважины извлекают насосные штанги с плунжером и укладывают рядами на стеллаж. Затем вместе с цилиндром насоса и защитным приспособлением, присоединенным к его приему, извлекают насосные трубы.

После окончания подъема насоса определяют глубину уровня и забоя в скважине. Если фильтр открыт, то приступают к спуску нового насоса. Если после проверки насоса на поверхности устанавливают, что цилиндр и плунжер сильно сработаны, то их заменяют. Если же они еще пригодны для дальнейшей эксплуатации, то их промывают керосином и вновь спускают в скважину.

Вначале спускают защитное приспособление (газовый, песочный или газопесочный якорь, сепаратор, фильтр, защитную сетку), затем спускают на трубах насос на заранее намеченную глубину. После этого сажают трубы планшайбу, спускают плунжер на насосных штангах и, не допуская их на 5 – 6 метров до цилиндра насоса, заливают водой, спущенные в скважину насосные трубы. Заполнив насосные трубы водой до устья, определяют нижнее положение плунжера при максимальном наклоне головки балансира станка- качалки.

После сборки устьевого оборудования скважины и станка качалки, присоединение сальникового штока к головке балансира при помощи канатной подвески скважину запускают в работу. Так как насосные трубы до ее пуска были заполнены водой, то при первых же качаниях балансира начинается подача жидкости насосом.

Замена клапанов. Для замены клапанов штанги вместе с плунжером насоса поднимают из скважины. После смены отработанных клапанов плунжер спускают в трубы на насосных штангах. Установив плунжер в цилиндр и отсоединив приемный клапан от нижнего его конца, штанги обмывают водой. Затем спущенные в скважину трубы заполняют водой, устанавливают устьевое оборудование, монтируют станок-качалку, сальниковый шток присоединяют к канатной подвеске и пускают станок-качалку в работу.

Перед разборкой устьевой арматуры ремонтируемой скважины следует убедиться, что давление в скважине снижено до атмосферного, затем снять шпильки, соединяющие ФА с трубной головкой, кроме двух шпилек, расположенных диаметрально противоположно. После этого снять оставшиеся шпильки, поддерживая ФА в вертикальном положении, поднять ее и установить в угол рабочей площадки, прикрепив к ноге вышки или мачты.

Запрещается:

Производства ремонта скважины при переливе жидкости из нее;

Изменять положение балансира путем проворачивания клиноременной передачи вручную;

Расхаживать заклиненный плунжер глубинного насоса;

Применять клиновую подвеску при свинчивании и развинчивании штанг механическими ключами.

Борьба с осложнениями при эксплуатации скважин штанговыми насосными установками

При эксплуатации скважин ШНУ могут происходить следующие осложнения:

Износ штанг и истирание НКТ

Поступление из пласта в скважину вместе с нефтью пластовой воды

Поступление из пласта в скважину газа и песка

Отложение парафина на клапанах насоса, стенках и поверхностях труб и штанг.

Для предупреждения обрыва штанг и истирания труб применяют закаленные поверхности муфты с овальными кромками и обработанные токами высокой частоты. Для борьбы с коррозией применяют ингибиторы коррозии, которые периодически в нужной дозе подаются в затрубное пространство скважины. Борьбу с отложениями парафина проводят механическим путем с помощью торцевых укороченных пластинчатых скребков, закрепленных к штангам. Эти скребки автоматически поворачиваются на определенный угол при каждом ходе колонны штанг вниз. Для борьбы с отложениями парафина так же проводят периодические термические обработки скважин без их остановки закачкой в затрубное пространство горячей нефти, которая проходя через клапаны и НКТ, расплавляет отложения парафина и вносит их на поверхность. Так же применяют остеклованные или покрытые специальным лаком НКТ, на которых парафин не оседает.

Большие осложнения обусловлены попаданием свободного газа в цилиндры штанговых насосов. Борьбу с этими осложнениями проводят следующими методами:

Используют насосы с уменьшенным вредным пространством

Увеличивают длину хода плунжера

Увеличивают глубину погружения насоса под уровень жидкости в скважине

Откачивают газ из затрубного пространства

Песок, поступающий из пласта может образовывать на забое песчаную пробку, в результате чего уменьшается или полностью прекращается приток нефти в скважину. Так же, попадая в насос, песок преждевременно истирает его детали, часто заклинивает плунжер в цилиндре. Основные мероприятия по борьбе с песком на приеме насоса:

Установка на приеме насоса песочного якоря

Регулирование отбора жидкости из скважины;

Применение трубчатых штанг.

Подготовка к спуску и спуск ЭЦН

Подготовка скважины к спуску в них погружного агрегата заключается в проверке состояния экс.колонны шаблоном, диаметр которого должен быть на 4 мм. Больше максимального наружного диаметра ЭЦН и длиной не менее 9 м. Перед спуском ЭЦН устанавливают мостки для укладки на них деталей погружной установки, монтируют подвесной ролик ко второму поясу мышки. Подвесной ролик служит для направления кабеля, сбегаемого с верхней части барабана к устью скважины. Кабеленаматыватель устанавливают в 15 – 17 м. от устья скважины.

Спуск погружного центробежного электронасоса выполняют в следующем порядке:

На устье скважины двигатель соединяют с гидрозащитой и насосом.

Надевают монтажный хомут на компенсатор, поднимают его с мостков и спускают в скважину до посадки на фланец экс.колонны.

Опускают транспортировочную крышку компенсатора, надевают хомут на двигатель, приподнимают его над устьем скважины и снимают нижнюю транспортировочную крышку.

Соединяют двигатели с компенсатором, вывинчивают пробку и открывают перепускной клапан, отвинтив его на 3 – 4 оборота.

Вновь завинчивают пробку и снимают хомут с компенсатора, спускают двигатель в скважину до установки хомута на фланец экс.колонны.

Снимают крышку кабельного ввода двигателя, промывают контакты и замеряют сопротивление изоляции двигателя и кабеля. Оно должно быть не менее 10 кОм.

Далее с двигателя снимают верхнюю транспортировочную книжку, проверяют вращение вала шлицевым ключом, надевают хомут на протектор и поднимают над устьем скважины. Затем снимают верхнюю крышку протектора и проверяют вращение его вала, проверяют посадку шлицевой муфты на валы двигателя и протектора и соединяют двигатель с протектором.

ЭЦН приподнимают над устьем, вывинчивают пробку с компенсатором, открывают его перепускной клапан и вновь ввинчивают пробку. Затем кратковременно включают двигатели для определения правильности направления вращения вала (против часовой стрелки при наблюдении за валом сверху). После этого погружной агрегат соединяют с первой НКТ, под которой монтируют спускной клапан. Скорость спуска ЭЦН не должна превышать 0,25 м/сек.

Смена ЭЦН

Прежде чем приступить к работам по подъему ЭЦН из скважины, необходимо выключить установку и блок рубильник-предохранитель. Затем отсоединяют кабель, питающий двигатель, от станции управления и проверяют сопротивление изоляции. Далее демонтируют устьевую арматуру через сбивной клапан, установленный над насосом, спускают жидкость из колонны НКТ при помощи спецгруза. В результате жидкость из труб перетекает в экс.колонну. Затем в муфту верхней НКТ, подвешенной на планшайбе, ввинчивают подъемный патрубок для захвата элеватором. Разбирают сальник кабельного ввода в планшайбе и извлекают НКТ с кабелем. Скорость подъема ЭЦН не более 0,25 м/сек.

По мере подъема труб кабель освобождают от клямсев, недопуская падения их в скважину и навивают КРБК на барабан кабеленаматывателя.

После подъема ЭЦН снимают защитные кожухи плоского кабеля. Под головкой нижней секции насоса устанавливают хомут, агрегат спускают до посадки хомута на фланец экс. колонны и верхнюю секцию насоса отсоединяют от нижней. После проверки вращения вала верхнюю секцию закрывают защитной крышкой и укладывают на стеллаж.

Необходимые требования по монтажу и спуску ЭЦН:

ЭЦН на устье скважины следует собирать с применением специальных хомутов-элеваторов. Проушины хомутов должны быть снабжены предохранительными шпильками.

Намотка и размотка кабеля с барабана должна быть механизирована. Витки кабеля должны укладываться на барабан правильными рядами.

Скорость спуска ЭЦН в скважину не должна превышать 0,25м/с.

При СПО не следует допускать изгибов, перегибов, перекосов и ударов кабеля, а так же его загрязнения.

Остановка барабана должна производиться только отключением электропривода. Запрещается тормозить барабан руками, досками и трубами.

После спуска центробежного электронасоса оставшийся кабель должен подвешиваться на специальном устройстве или укладываться на площадке у станции управления и ограждаться.

Запрещается прикасаться к кабелю при опробовании установки ЭЦН на устье скважины.

Способы ликвидации песчаных пробок в скважинах

При разработке пластов, сложенных рыхлыми породами в призабойной зоне разрушается скелет пласта. В этом случае жидкость и газ во время движения по пласту увлекают в скважину значительное количество песка. Если скорость недостаточна для подъема песчинок, то они осаждаются на забое, образуя пробку, прекращая доступ флюида из пласта. Поэтому для возобновления нормальной эксплуатации скважины необходимо очистить забой от песка. Разберем наиболее используемые способы.

Прямая промывка скважины от песчаной пробки – процесс удаления из нее песка путем нагнетания промывочной жидкости внутрь спущенных НКТ и выноса размытой породы жидкостью через затрубное пространство скважины (затруб). Конец подвески труб оборудуют пером, фрезером, фрезером-карандашом.

Скоростная прямая промывка – при наращивании промывочных труб процесс промывки не прекращается, это исключает оседание размытого песка и прихват колонны НКТ.

Обратная промывка скважины – процесс удаления песка из скважины путем нагнетания промывочной жидкости в затрубное пространство и направлением восходящего потока жидкости через промывочные трубы. Благодаря меньшему сечению в них создаются большие скорости восходящего потока, что обеспечивает лучший вынос песка.

Промывка скважин струйными аппаратами применяется в тех случаях, когда экс. колонна имеет дефекты. Установка для промывки состоит из струйного насоса, концентрично расположенных труб и поверхностного оборудования (шланга, вертлюга, приспособления для подлива воды)

Очистка скважин от песчаных пробок аэрированной жидкостью, пенами и сжатым воздухом. Применяют в скважинах с небольшим столбом жидкости и при наличии на забоях рыхлых пробок. Для герметизации устья используют сальник. В качестве рабочего агента применяют аэрированную жидкость, пену, сжатый воздух. Преимущества такого способа – исключение поглощения промывочной жидкости пластом; ускорение процесса ввода скважины в эксплуатацию после очистки от пробки; возможность очистки части колонны ниже отверстий фильтра (зумпфа).

Промывка аэрированной жидкостью с добавлением ПАВ. Применяют в скважинах с низким пластовым давлением, эксплуатация которых осложнена частыми пробкообразованиями, а ликвидация пробок связана с поглощением пластом промывочной жидкости.

Промывка скважин с поверхностно-активными веществами (ПАВ). Применяют для снижения поверхностного натяжения на границе нефть – вода. Добавка ПАВ к жесткой воде способствует снижению ее поверхностного натяжения и быстрому, почти полному удалению этой воды из призабойной зоны при освоении скважины. В качестве ПАВ используют сульфанол, сульфонатриевые соли, деэмульгаторы и др.

Промывка скважин пенами. При определенной концентрации раствора ПАВ в воде образуется стабильная пена, которую используют для промывки скважин.

Очистка скважин от пробок желонками. Метод заключается в последовательном спуске на забой желонки, заполнении ее и подъеме. Различают простые, поршневые и автоматические желонки. Несмотря на простоту, этот метод обладает рядом существенных недостатков – длительность процесса; возможность протирания экс.колонны; возможность обрыва тартального каната или проволоки; загрязнения рабочего места. При очистке скважины от рыхлых пробок и небольшой высоте столба жидкости рекомендуется использовать простые желонки, при плотных пробках – поршневые, во всех остальных случаях – автоматические.

Очистка скважин от песчаных пробок гидробурами. Песчаные пробки из скважины можно удалять и без спуска промывочных труб. Для этой цели применяют гидробур, спускаемый на канате. После удара о пробку гидробур приподнимают на 2 – 3 метра и вновь ударяют долотом о поверхность. Во время очередного подъема плунжер засасывает жидкость с песком из-под долота, затем песок попадает в желонку, а жидкость – в поршневой насос. При таких ударах в несколько приемов в гидробур засасывается осевшая на забое песчаная пробка. Во избежание образования петель каната или большого его натяга и обрыва рекомендуется проводить работы на пониженной скорости подъемника.

Меры по предотвращению осложнений при промывке скважин от песчаных пробок

Перед промывкой необходимо провести подготовительные работы: проверка наземных сооружений, оборудования и инструмента; выбор и проверка промывочных труб, промывочного насоса; выбор способа помывки, промывочной жидкости; замер глубины забоя.

При промывке наклонных и глубоких скважин рекомендуется пользоваться гидравлическим индикатором веса (ГИВ).

Промывать фонтанные скважины следует при установленной под вертлюгом центральной (коренной) задвижке ФА и переводной катушке.

При использовании бурового раствора или нефти в качестве промывочной жидкости необходима специальная система желобов для циркуляции жидкости, чтобы не допускать ее потери.

Перед промывкой скважины всю систему необходимо промыть водой и опрессовать на давление, не менее чем полуторакратное ожидаемое.

При промывке скважины водой для большей надежности подавать ее следует из двух самостоятельных источников.

Спуск промывочных труб без восстановления циркуляции следует прекратить, не доводя их конец на 50 – 100 метров до пробки.

После спуска промывочных труб до установленной глубины следует путем наращивания нескольких труб восстанавливать циркуляцию после каждого наращивания, достичь пробки и приступить к промывке.

Талевая система

Талевая система, предназначенная для уменьшения натяжения на подвижной ветви каната, навиваемого на барабан лебедки, состоит из кронблока, талевого блока, крюка, талевого каната и направляющего ролика.

Талевый канат попеременно огибает шкивы кронблока и талевого блока; при этом подвижный его конец, проходящий через оттяжной ролик, закрепляют на барабане подъемной лебедки, а неподвижный – к специальной проушине на станине подъемного агрегата.

Кронблок находится на верхней площадке вышки (мачты). Талевый блок в талевой системе монтируют между кронблоком и крюком, так, чтобы он мог перемещаться во время СПО.

Подъемный крюк служит для подвешивания элеваторов с помощью штропов, вертлюгов и другого оборудования при СПО.

Талевый канат связывает талевый блок и кронблок. Изготавливают из стальной проволоки, которую свивают в пряди. Канаты свивают из прядей, навиваемых на пеньковый сердечник, что придает канату круглую форму и гибкость, улучшает смазку каната за счет лучшей пропитки пенькового сердечника смазывающим веществом. Диаметр каната должен быть в 20-25 раз меньше диаметра шкива блоков талевой системы.

Талевый канат должен быть заменен, если при его осмотре обнаружился один из следующих дефектов:

Оборвана одна прядь каната.

На шаге свивки каната диаметром до 20 мм число оборванных проволок составляет более 5%, а диаметром свыше 20 мм – более 10% от всего числа проволок в канате.

Одна из прядей вдавлена вследствие разрыва сердечника каната.

Канат вытянут или сплюснут и его наименьший диаметр составляет 75% и менее от первоначального.

На канате имеется скрутка ( жучок).

Износ или коррозия 40% и более первоначального диаметра проволок.

Направляющий ролик предназначен для изменения направления талевого каната от барабана лебедки к кронблоку и предохранения вышек и мачт от опрокидывания. Он состоит из опорной плиты, ролика, оси, роликоподшипников и предохранительного кожуха.

Вертлюги

Вертлюг – соединительное звено между талевой системой и буровым инструментом (подвеской НКТ), обеспечивающий свободное вращение инструмента и подачу промывочной жидкости через колонну труб к забою скважины.

Различают два типа вертлюгов: промывочные (ВП) и эксплутационные (ВЭ).

Промывочные вертлюги изготавливают с фланцевыми или резьбовыми отводами. Наиболее широко применяется при капремонте скважин вертлюги ВП – 50/100 и ВП – 80/200. вертлюг ВП – 50/100 состоит из ствола 1 и корпуса 2 с отводом 3 под промывочный шланг. В корпусе установлены два радиальных подшипника 4, обеспечивающие свободное вращение ствола. Внутренняя полость корпуса в верхней и нижней частях герметизируются манжетами 5, а от пыли и грязи – войлочными уплотнениями 6. Промывочные трубы присоединяют к нижнему концу ствола.

ВП – 80/200 конструктивно сходен с ВП – 50/100 и отличается от него размерами, грузоподъемностью и быстросборными соединениями шланга с отводом.

Эксплуатационный вертлюг ВЭ 50 состоит из неподвижной и вращающей частей. Неподвижную часть составляют корпус, крышка, серьга и отвод для буровой трубы. К вращающейся части относится стол, установленный на трех подшипниках, которые обеспечивают надежное центрирование его относительно корпуса.

Перед началом эксплуатации необходимо проверить следующее:

Плавность вращение ствола. Ствол должен вращаться от усилия, приложенного одним рабочим к рукоятке ключа. Если ствол не вращается, то необходимо ослабить уплотнение внутренней трубы.

Состояние ствола и переводника (визуальный осмотр).

Надежность крепления горловины, крышки вертлюга и нижнего фланца.

Уровень и качество масла в вертикальном положении вертлюга. При необходимости доливают.

Состояние нижнего уплотнения. При утечке масла через уплотнение заменяют манжеты.

Состояние штропа (визуальный осмотр).

В процессе эксплуатации необходимо проверять: надежность крепления всех узлов вертлюга, состояние масла, его уровень, состояние подшипников, уплотнение и переводники.

Промывочный шланг – гибкое соединительное звено между вертлюгом и манифольдом, через который прокачивают промывочную жидкость. Внутренний диаметр его составляет 38, 63, 76, 90 мм, длина – 18 м. шланг рассчитан на рабочее давление 10, 15 и 20 мПа. Внутренний и наружный слои выполнены из маслонефтестойкой резины, а концевые участки имеют дополнительную арматуру, создающую переходную жесткость от шланга к штуцеру.

Элеваторы

Элеватор предназначен для захвата колонны труб и удержания их на весу в процессе спускоподъемных операций. Выпускают трубные элеваторы для обсадных, бурильных труб, НКТ и штанговые элеваторы для штанг. По конструкции делятся на одноштропные и двухштропные. Основные детали – корпус, захват, замок и предохранитель.

Элеваторы ЭТА (одноштропный) предназначены для захвата насосно-компрессорных и бурильных труб под муфту, выпускают грузоподъемностью 32 и 50 т для труб диаметром от 48 – 89 мм. Эксплуатационные особенности: простота и удобство обращения во время работы, автоматичность процесса захвата труб, наличие сменных захватов.

Элеваторы с захватным приспособлением ЭЗН, выпускают грузоподъемностью от 15 до 50 т. В комплект входит: 2 элеватора, захватное приспособление и штроп. Захватное приспособление состоит из захвата, затвора и серьги, в которую предварительно вдевают штроп. Затвор запирает открытый захват, винт которого ограничивает движения затвора. Чтобы открыть затвор, его рукоятку необходимо повернуть и вытянуть до отказа, а чтобы закрыть – повернуть ее до попадания в выемку в корпусе захвата.

Элеваторы ЭГ грузоподъемностью от 16 до 80 т предназначены для работы с автоматом АПР – 2 ВБ. Состоят из корпуса, створки, защелки и серьги.

Элеваторы ЭТАР предназначены для производства СПО в неглубоких скважинах при свинчивании и развинчивании НКТ вручную. Эффективны при работе с трубами малого диаметра и полыми штангами. Благодаря сменным захватам, два размера элеваторов обеспечивают захват шести размеров труб.

Элеватор ЭТАД грузоподъемностью 50 и 80 т с захватным устройством автоматического действия состоит из корпуса, шарнирного выдвижного захвата, упоров, рукоятки и пружинных защелок штропов. Крепления рукоятки с корпусом выполнено таким образом, что рукоятка выполняет функцию запорного устройства. Благодаря сменным захватам, можно производить СПО с несколькими типоразмерами труб.

Элеватор ЭХЛ грузоподъемностью в зависимости от типоразмера, равной 10 – 40 т, состоит из кованого корпуса, затвора с рукояткой и предохранительного устройства. В верхней части корпуса предусмотрена кольцевая вытачка, куда вкладывается затвор, на который навинчивается поворотная рукоятка, в закрытом положении фиксируемая предохранителем.

Для надевания элеватора на трубу при подаче с мостков работник левой рукой берется за серьгу, правой рукой отжимает пружину фиксатора и отводит рукоятку в лево до упора, корпус элеватора наклоняется и направляется на трубу. Раскрытые челюсти обхватывают тело трубы и заходят обратно в гнездо корпуса элеватора, после чего рукоятку с фиксатором отводят вправо до упора.

Для снятия элеватора с трубы надо правой рукой отжать пружину фиксатора, отвести рукоятку влево до упора. Челюсти захвата выходят из гнезда корпуса и освобождают трубу.

При эксплуатации элеваторов пружинные узлы часто забиваются парафином, грязью. Поэтому каждый раз после окончания работ требуется промыть элеватор соляркой или керосином, а перед началом работ убедиться в исправности всех его узлов.

Спайдер

Спайдеры предназначены для автоматизации операций по захвату, удержания на весу, освобождения и центрирования колонны насосно-компрессорных или бурильных труб в процессе спуска их в скважину. Спайдеры состоят из корпуса, клиньевой подвески, сменных центраторов и механизмов подъема клиньев.

Штропы

Штропы служат для подвески элеватора на крюк. Конструктивно это замкнутая стальная петля, сильно вытянутая по одной оси. Изготавливают их цельнокатаными или сварными. Штропы различают по назначению: буровые нормальные – ШБН; буровые укороченные – ШБУ и эксплуатационные – ШЭ. Для текущего и капитального ремонта скважин выпускают штропы ШЭ – 28 и ШЭ -50 грузоподъемностью соответственно 28 и 50 т.

Ключи

Ключи различных конструкций и типоразмеров применяют для свинчивания и развинчивания бурильных обсадных и насосно-компрессорных труб и штанг. Используют ключи двух типов: шарнирные и цепные. Так же ключи делятся на трубные и стопорные. Трубные ключи служат для захвата трубы за тело, а стопорные – за муфту. Шарнирные ключи, подразделяемые на машинные и ручные, легче цепных, удобны и просты в работе. При работе с ними поверхность труб менее подвержена различным повреждениям.

Машинные ключи УМК применяют для докрепления или раскрепления бурильных труб или соединения труб обсадной колонны с помощью механической тяги.

Ключи трубные двухширнирные КТД предназначены для свинчивания и развинчивания НКТ как в ручную, так и с помощью автомата АПР-2 или КМУ-59. Состоит из большой и малой челюстей и рукоятки, шарнирно-соединенных между собой. На малой челюсти расположен самоустанавливающийся сухарь с зубчатой поверхностью, благодаря которой сухарь всей поверхностью контактирует с трубой. Это обеспечивает более надежный захват трубы.

Трубный ключ КТНД состоит из шарнирно соединенных челюсти и рукоятки. В челюсть плоская плашка, а в рукоятку – дугообразная с выпуклой рабочей поверхностью. На оси шарнира установлена пружина, обеспечивающая удержание ключа на вертикальной трубе.

Трубный ключ КТГУ используют в совокупности при механизированном свинчивании и развинчивании труб с помощью АПР-2 и КМУ-50, имеющих водило. Ключ состоит из рукоятки и створки, шарнирно соединенных с челюстью при помощи пальца. При надевании ключа на трубу створка поворачивается вокруг пальца и под действием пружины плотно прижимается сухарем к трубе

Штанговый ключ КШН предназначен для ручного свинчивания и развинчивания насосных штанг и муфт для захвата штанг за квадрат. Состоит из кованой заготовки с зевом под размер квадрата штанги и рукоятки

Стопорный ключ КСМ предназначен для стопорения колонны НКТ от проворачивания при их механизированном свинчивании и развинчивании. Ключ состоит из челюстей, соединенных шарнирно с помощью пальца, двух защелок и сухаря. При надевании ключа на трубу под воздействием пружины одна защелка замыкает его, а вторая – предотвращает от самооткрывания

Цепные ключи предназначены для ручного свинчивания и развинчивания НКТ и муфт при разовых вспомогательных работах. Выпускают цепные ключи КЦН (ключ цепной нормальный) и КЦО (ключ цепной облегченный).

Ключ цепной состоит из рукоятки, двух щек, шарнирно соединенных с рукояткой и цепи с плоскими шарнирными звеньями. Недостаток – большая масса, неудобство установки на трубе и освобождении цепи при заклинивании ее в щеках, разрушение наружной поверхности трубы зубцами щек.

Механизация процессов СПО

Текущий и капитальный ремонт скважин – наиболее трудоемкие операции. Для механического свинчивания и развинчивания НКТ применяют автомат АПР-2 .

Автомат АПР -2 предназначен для механизации операции по свинчиванию и развинчиванию и автоматизации операции по захвату, удержания на весу, освобождению и центрированию колонны НКТ при ремонте скважины. Состоит из блока вращателя, электрического привода и клиньевых подвесок для труб.

Блок вращателя представляет собой корпус спайдера с червячным редуктором и водилом, передающим вращающее усилие трубному ключу. Редуктор защищен кожухом, образующим масляную ванну. Корпус автомата, в который вставляют клиновую подвеску, состоящую из направляющей с кольцевым основанием с шарнирно подвешенными тремя клиньями, крепится к пьедесталу центратора болтами. Центратор удобен в работе и позволяет ускорить переход на трубы другого диаметра. Состоит он из пьедестала, фиксатора и сменных вкладышей под каждый размер трубы. Клиньевую подвеску соответствующего трубе размера на время работы вставляют в корпус АПР-2. инерционное устройство, оборудованное манометром, позволяет регулировать крутящий момент на водиле автомата. АПР-2 работает в комплекте с элеваторами ЭТА, трубными ключами КТГУ и стопорными ключами.

Гидравлический подвесной трубный. Автоматический штанговый ключ «Oil-Cantri» ключ АШК-Т

Механический универсальный ключ КМУ-50 предназначен для механизации операций по свинчиванию и развинчиванию и удержанию подвески НКТ, эксплуатируемых всеми видами оборудования, включая ЭЦН. Состоит из блока вращателя с электроприводом, спайдера с блоком клиньев и блока управления электроприводом. При СПО колонна НКТ заклинивается в спайдере. Ключ надвигается на колонну вращением вокруг оси. Включением привода осуществляется вращение водила в нужную сторону, при этом трубы свинчиваются и развинчиваются.

Применяется в комплекте с элеваторами ЭТА, трубными ключами КТГУ и стопорными ключами. Выполнен в виде блоков, что создает удобство при монтаже и транспортировке, прост в эксплуатации, обеспечивает высокие темпы работы.

Механический подвесной трубный ключ КМПТ замкнутого типа с гидравлическим приводом, предназначен для свинчивания и развинчивания НКТ диаметром 48 -114 мм, состоит из вращателя со сменными вкладышами, приводного гидравлического двигателя и подвесного кронштейна. Достоинство ключа – приложение усилия отвинчивания в трех равномерно расположенных по окружности точках, что значительно повышает эффективность.

Автоматический штанговый ключ АШК-Т, комплектуемый штанговыми элеваторами, предназначен для механизации свинчивания и развинчивания насосных штанг в процессе СПО. Состоит из следующих блоков: редуктора, включающего захватную часть со сменными верхними ключами, электропривод, сменные маховики, стопорную часть со сменными нижними ключами; управление приводом с магнитным пускателем; стойки ключа, включающего в себя кронштейн с замковым устройством, основание и комплект сменных переводных патрубков.

Комплекс инструмента штанговый КОИШ - служит для захвата и удерживания колонны насосных штанг на талевом блоке во время спуска и подъема; удерживания колонны штанг на устье, во время свинчивания-развинчивания резьбовых соединений; выкладки штанг на мостки и подъема с мостков; свинчивание-развинчивание резьбовых соединений насосных штанг с закреплением и раскреплением; стопорения колонны штанг во время свинчивания- развинчивания; обеспечение вращения штанги со штанговым элеватором “под квадрат” относительно талевого блока во время свинчивания-развинчивания; обеспечение гибкой связи между талевым блоком и штанговым элеватором для спуска-подъема штанг с выкладкой на мостки; герметичное перекрытие на устье скважины при ГНВП.

ОСОБЕННОСТИ:

1. Позволяет осуществлять спуско-подъемные операции с использованием одного, постоянно подвешенного к талевому блоку, штангового элеватора.

2. Имеет удобные стопорные ключи для штанг, устанавливаемые с упором на корпус подставки, благодаря чему повышается эффективность развинчивания последних и свинчивания первых резьб в соединениях колонны штанг - так как усилия работающих прикладываются лишь к одному ведущему (рабочему) - штанговому ключу.

3. Обеспечивает наилучшее качество и производительность свинчивания - развинчивания при производстве этих работ вручную.

4. Быстрый монтаж - демонтаж, обусловленный подвешиванием штангового элеватора к талевому блоку через элеватор типа ЭТА посредством специальной вкладной серьги.

5. Надежное и гибкое постоянное подвешивание штангового элеватора к талевому блоку без промежуточного штропа путем применения для этой цели вкладной серьги и элеватора ЭТА с блокируемым замком.

6. Использованы узлы и инструменты из серийного комплекса штангового ключа КШЭ

Обсадные трубы. Элементы низа обсадной колонны

Обсадными трубами называют высокопрочные трубы большого диаметра от 114 до 508 мм, предназначенные для крепления стенок скважины после бурения, перекрытия и изоляции друг от друга нефтеносных, газоносных, водоносных пластов и пропластков.

Обсадные трубы и муфты к ним изготавливают из марок сталей группы прочности С, Д, К, Е, М, Р с нормальной удлиненной резьбой. Трубы поставляются длиной от 9,5 до 13 м. Каждый поставляемый комплект труб снабжают сертификатом, удостоверяющим качество труб и стандарта. На каждой трубе на расстоянии 0,4 – 0,6 м от ее конца, свободного от муфты выбивают клеймо, на котором указаны:

Условный диаметр, мм

Группа прочности стали

Длина резьбы

Толщина стенки, мм

Товарный знак завода изготовителя

Месяц и год выпуска

Трубы групп прочности сталей К, Е, Л, М, Р подвергаются термообработке. Резьба муфт должна быть оцинкована. Герметичность соединений труб обеспечивается коническими уплотнительными поверхностями, расположенными со стороны торца трубы. В соединении предусмотрен контакт по внутренним упорным торцам, фиксирующий заданный натяг при закреплении соединения.

Элементы низа обсадной колонны:

Переводники для перехода с замковой резьбы на резьбу обсадных труб предназначены для соединения колонны бурильных и обсадных труб. Представляют собой сочетание муфтового замка с ниппельным концом обсадной трубы.

Направляющие пробки, предназначенные для правильного направления спускаемой обсадной колонны по стволу скважины, изготавливают из серого чугуна. Применяют бетонную направляющую пробку ПБН, состоящую из металлического корпуса и бетонного наконечника.

Башмак, предназначен для придания жесткости низу обсадной колонны, представляет собой толстостенный стальной патрубок. Существует два типа башмака:

БП - с направляющей чугунной пробкой, поставляемый свинченным с направляющей пробкой.

Б – с фаской без направляющей пробки.

На башмаках клеймением наносят маркировку с указанием товарного знака завода – изготовителя, условного обозначения башмака, порядкового номера и даты выпуска.

Обратный клапан применяют для облегчения спуска колонны обсадных труб, а так же в целях предотвращения выброса или обратного движения раствора. Кроме того, его использование способствует частичной промывке и очищению заколонного пространства скважины. По конструкции различают корпусные и безкорпусные, а по виду запорного элемента – тарельчатые, шаровые и с шарнирной заслонкой.

Упорное кольцо (кольцо «стоп»), изготовляемое из серого чугуна, предназначено для установки цементировочной пробки на заданной глубине и получения четкого сигнала об окончании продавки цементного раствора.

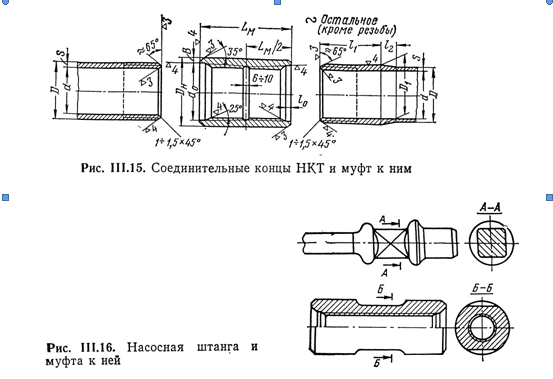

Насосно-компрессорные трубы, их назначение и маркировка. Эксплуатация

Насосно-компрессорные трубы (НКТ) служат для извлечения жидкости и газа из скважин, нагнетания воды, сжатого воздуха (газа) и производства различных видов работ по текущему и капитальному ремонту скважин. Изготавливают их двух типов: с гладкими и с высаженными наружу концами, на которых нарезают наружную резьбу, а на один конец навинчивают соединительную муфту. На расстоянии 0,4 - 0,6 м от конца труб, со стороны муфт, выбивают клеймо – маркировку. Она указывает на: условный диаметр трубы, мм; группу прочности стали; толщину стенки, мм; товарный знак; месяц и год выпуска. Трубы гладкие и муфты к ним изготавливают из стали групп прочности К, Е, Л, М, а трубы с высаженными концами – из стали групп прочности Д, К, Е, Л, М. поверхность их резьбы покрывают смазкой, обеспечивающей герметичность соединения и предохраняющей от задиров и коррозии.

Безмуфтовые насосно-компрессорные трубы (НКБ) обеспечивают герметичность соединений при давлении до 50 мПа. Концы их имеют высадку наружу; соединение обладает большой прочностью. Герметичность соединений обеспечивается коническими уплотнительными поверхностями, расположенными за резьбой со стороны меньших диаметров. В соединении труб применена трапецеидальная резьба.

Муфтовые насосно-компрессорные трубы (НКМ) обеспечивают герметичность соединений при давлении до 50 мПа. Прочность соединений составляет до 90% прочности тела трубы. В соединении труб применена трапецеидальная резьба.

Насосно-компрессорные трубы из алюминиевых сплавов. Устойчивы к воздействию сероводородной коррозии, что исключает применение ингибиторов коррозии. Благодаря небольшой массе, удельная прочность алюминиевых труб в 2,5 раза выше, чем стальных. Это позволяет составлять колонну в 2,5 раза длиннее, по сравнению с колонной из стальных труб.

Насосно-компрессорные трубы с защитными покрытиями применяют для предотвращения отложений в них парафина, солей и гипса, а также для защиты от коррозии. При использовании этих труб уменьшается число потребных текущих ремонтов скважин, увеличивается срок их службы. Внутреннюю поверхность НКТ покрывают жидким стеклом, эмалями, эпоксидными смолами или лаками. Наиболее распространено остекловывание труб.

Эксплуатация НКТ. В процессе эксплуатации следует соблюдать следующие правила.

Для погрузки, перевозки и разгрузки труб следует применять механизированные трубовозки. Запрещается перевозить трубы волоком, нельзя допускать, чтобы при перевозке они провисали и изгибались. Также нельзя сбрасывать их на землю, необходимо пользоваться краном.

Трубы следует укладывать на площадке, подложив под них деревянные бруски для предохранения от провисания и загрязнения. Нельзя укладывать НКТ на землю. На резьбовую часть каждой трубы должно быть навинчено предохранительное кольцо.

С целью проверки состояния труб перед подъемом с мостков через трубу необходимо пропустить шаблон длиной 0,5 – 1,0 м и диаметром на 2 - 3 мм меньше внутреннего ее диаметра. Нижний конец трубы нужно поддерживать, следя за выходом шаблона.

Перед свинчиванием трубы необходимо металлической щеткой тщательно очистить от грязи резьбу, как муфты, так и ниппеля и смазать резьбы специальной смазкой.

Ударять ручником (кувалдой) по муфте в целях облегчения свинчивания или отвинчивания труб не разрешается.

При подъеме из скважины трубы следует укладывать на мостки с деревянными подкладками между рядами.

Насосные штанги. Эксплуатация насосных штанг.

Насосные штанги – стальные стержни круглого сечения, соединяемые между собой муфтами. Предназначены, для передачи возвратно-поступательного движения от станка-качалки к плунжеру скважинных насосов. С их помощью осуществляется спуск и подъем вставных скважинных насосов.

Штанга имеет резьбу и участок с квадратным сечением для захвата ее ключом при свинчивании развинчивании резьбового соединения. Для повышения износоустойчивости и снижения воздействия коррозионной среды штанги подвергают термообработке.

Сальниковый (полированный) шток – самая верхняя штанга в колонне, предназначенная для обеспечения герметичности устья скважины при возвратно-поступательных перемещений колонны насосных штанг внутри устьевого сальника. Их изготавливают из термически обработанного круглого стального проката. Подвешивают их к головке балансира станка-качалки на канатных подвесках, а с колонной насосных штанг соединяют с помощью муфты.

Для предотвращения износа насосных штанг и муфт применяют протекторные муфты.

С целью устранения продольного изгиба нижней части колонны штанг, применяют утяжеленный низ. Собирается он из сплошных трубчатых штанг большого сечения и состоит из секций длиной 4 – 5 м.

Эксплуатация насосных штанг. Работоспособность насосных штанг зависит от правильного обращения с ними при транспортировке, хранении и эксплуатации. Следует соблюдать следующие правила.

Не допускать составления одноступенчатых колонн или отдельных ступеней многоступенчатых колонн из штанг различных марок.

При спуске в скважину новых штанг необходимо оставлять на мостках три – четыре запасные той же марки для замены в случае необходимости.

При развинчивании колонны во время запрещается обстукивать штаги ключом, муфты должны навинчиваться от руки до соприкосновения их торца с буртом.

Резьбовые соединения перед свинчиванием штанг необходимо тщательно очистить от грязи, смазать, а затем свинтить при необходимом крутящем моменте.

Необходимо внимательно следить за правильной установкой штанг в элеватор, во избежание их изгиба. Выпрямлять искривленные штанги запрещено, их следует отбраковывать.

Для предохранения их от повреждений, скопления грязи и влаги при хранении и транспортировке на открытую резьбу штанги навинчивают предохранительный колпачок, а на открытый конец муфты – предохранительную пробку.

Инструменты для ловли и извлечения из скважин НКТ

Инструменты, предназначенные для ловли (захвата) и извлечения из скважины бурильных, насосно-компрессорных труб, штанг, тартального каната, каротажного кабеля, кабеля УЭЦН и других предметов, называют ловильными.

Универсальный эксплуатационный метчик МЭУ предназначен для ловли НКТ за внутреннюю поверхность врезанием в последнюю. Представляет собой единый массивный стержень, в котором совмещены удлиненный конус и цилиндр. В цилиндре нарезана внутренняя замковая резьба для соединения с бурильными трубами, а на поверхности удлиненного корпуса – резьба специального профиля для врезания в тело аварийной НКТ и 4 -5 канавки для выхода стружки при врезании. Метчик имеет сквозное отверстие для прохода промывочной жидкости.

Специальный эксплуатационный метчик МЭС (метчик-калибр) предназначен для захвата НКТ за резьбу муфты и извлечения аварийных труб. Конструкция МЭС аналогична конструкции МЭУ, отличие лишь в том, что на нижнем конце метчика нарезана ловильная резьба по профилю резьбы соответствующего размера НКТ, но с увеличенным натягом.

Универсальный бурильный метчик МБУ предназначен для ловли колонны бурильных труб.

Специальный замковый метчик МСЗ предназначен для ловли аварийных бурильных труб за внутреннюю замковую резьбу.

Колокола К и КС (КСБ) предназначены для ловли НКТ с нарезанием резьбы на их наружной поверхности. Конусность ловильной резьбы 1:16.сквозные колокола применяются для ловли НКТ за наружную поверхность верхней муфты, когда из нее выступает концы меньшего диаметра или других предметов.

Овершот ОЭ предназначен для извлечения из скважины неприхваченных НКТ. Состоит из цилиндрического корпуса, внутри которого находится кольцо с тремя пружинами.

Труболовки внутренние освобождающиеся ТВМ-1, ТВМ 60-1, ТВМ 73-1, ТВМ 89-1, ТВМ 114-1 (1 – исполнение) предназначены для захвата за внутреннюю поверхность НКТ, состоят из механизмов захвата и фиксации плашек в освобожденном положении. В них предусмотрен сквозной продольный канал для промывочной жидкости.

Труболовки внутренние неосвобождающиеся ТВ состоят только из механизма захвата, который изготавливают в двух исполнениях: одноплашечный и шестиплашечный.

Труболовки наружные освобождающиеся ТНО 116-76 и ТНО 136-89 предназначены для захвата за наружную поверхность аварийных НКТ (или муфт) и извлечения колонны целиком или по частям путем отвинчивания труб. При необходимости труболовку освобождают от захвата и извлекают из скважины.

Инструменты для ловли и извлечения из скважин насосных штанг, тартального каната желонки и мелких предметов

Нешарнирные удочки УО 1-168, УК 1-168, УООП 1-168, УОП 1-168, применяемые для ловли и извлечения из скважин тартальных канатов диаметром не более 19 мм, а также каротажных кабелей диаметрами не более 22 мм. Представляют собой стержни круглого сечения с приваренными крючками специальной формы. На верхнем конце его нарезана резьба левого направления для ввинчивания переводной муфты, имеющей резьбу замка 89мм бурильных труб для присоединения удочки к СБТ. На нижний конец муфты бурильных труб навинчивают воронку, служащую направлением входа стержня в клубок спутанного каната или кабеля (сальник).

Комбинированный ловитель ЛКШТ-168 предназначен для ловли и извлечения из скважин насосных штанг всех диаметров как одиночных, так и расположенных в виде пучка (два – три ряда), а также 48, 60 и 73-мм НКТ в эксплуатационной колонне. Ловитель спускают в скважину на 2 – 3 метра ниже верхнего конца аварийного инструмента. Затем, медленно вращая, снова опускают вниз. При этом, верхний конец инструмента, проходит в ловитель, через нижний, средний и верхний корпуса входят в клапан, откидывают плашки и проникают внутрь ловильных труб. При подъеме ловителя трубы или штанги захватываются плашками в одном или нескольких корпусах ловителя.

Штанголовитель комбинированный ШК предназначен для ловли (за тело и муфты) и извлечения штанг из скважины всех размеров из колонны НКТ диаметрами 60, 73, 89мм. Состоит он из верхнего и нижнего корпусов, вилки, переводника, плашек, пружин верхней, нижней цанги и направляющих винтов.

Комбинированный ловитель ЛКШ-114 предназначен для ловли, отвинчивания и извлечения из скважины, диаметром 114мм, аварийных штанг. При этом ловля может осуществляться за тело или муфту штанг диаметрами 16, 19, 22мм, а также за верхний безмуфтовый конец недеформированных НКТ 48мм с гладкими концами.

Канаторезка 2Кр 19/146 используется в случае обрыва и оставления в скважине тартального каната или каротажного кабеля диаметром не более 19мм в эксплуатационной колонне 146мм для их резки.

Фрезеры и райберы

При ликвидации аварий в скважинах значительный объем работ занимает фрезерование аварийных металлических предметов и разбуривание цемента. Фрезерование – наиболее распространенный и повсеместно применяемый в практике восстановления аварийных скважин способ, основанный на резании металлов с помощью различных устройств.

Забойный истирающий фрезер ФЗ предназначен для фрезерования металлических предметов и цемента в закрепленных и незакрепленных обсадной колонной эксплуатационных и бурящихся скважинах диаметром от 90 до 480мм. Отличается он более высокими показателями фрезерования по металлу (до 20 м). выполнен в термоизносостойком исполнении. Высота армированного слоя режущей части составляет 25-30мм.

Фрезер ФЗ-1 состоит из цилиндрического корпуса, нижний конец которого армирован композиционным материалом, а верхний снабжен замковой резьбой для свинчивания с колонной СБТ. В армированном слое предусмотрены промывочные каналы, по которым промывочная жидкость поступает непосредственно в зону резания.

Фрезер забойный ФЗЭ предназначен для фрезерования аварийных легкосплавных металлических предметов и очистке ствола скважины. На режущем его торце предусмотрены зубья и отверстия для подачи промывочной жидкости в зону фрезерования, в верхней части – замковая резьба для присоединения фрезера к бурильной колонне.

Фрезер истирающе-режущий кольцевой ФК, предназначенный для фрезерования прихваченных бурильных и НКТ в закрепленных обсадной колонной скважинах. Состоит из корпуса, резьбовой головки и режущей кромки. На внутренней поверхности корпуса этих фрезеров нарезаны винтовые пазы, пересекающие вертикальные каналы, расположенные в теле. Направление пазов противоположно вращению фрезера.

Фрезеры-ловители магнитные ФМ предназначены для ликвидаций аварий путем фрезерования и извлечения мелких металлических предметов. Фрезер спускают в скважину и не доходя до забоя на 5 – 6 метров начинают промывку с одновременным вращением колонны бурильных труб, а затем медленно доводят до забоя, фрезеруют и накрывают аварийный объект. Затем, прекратив промывку, поднимают инструмент на поверхность. При этом нельзя допускать резких посадок колонны на ротор и резких торможений.

Фрезер забойный комбинированный ФЗК предназначен для кольцевого фрезерования по наружному диаметру и последующего фрезерования по всему сечению незакрепленных предметов в колонне. Состоит из переводника, торцевого и кольцевого фрезеров. Торцевой фрезер имеет промывочные каналы и присоединительную резьбу для хвостовика.

Фрезер истирающе-режущий пилотный ФП предназначен для фрезерования в обсаженной колонне НКТ и бурильных прихваченных труб, пакеров, сплошного дна, муфт, хвостовиков, замков, элементов ЭЦН и т. д. также его применяют для подготовки фрезеруемых объектов к захвату ловильным инструментом.

Фрезер колонный конусный ФКК предназначен для фрезерования поврежденных мест (смятий, сломов) эксплуатационных колонн скважин под шаблон соответствующего размера, а также очистке стенок ствола скважины от цементной корки.

Конусные райбера РК 1 предназначены для фрезерования верхнего поврежденного конца оставшихся в скважине НКТ. На конической поверхности райбера имеются зубья; для прохода промывочной жидкости предназначено сквозное отверстие. Фрезерование поврежденной трубы позволяет спускать внутреннюю труболовку на глубину не менее 0,5 метров. Райберы выпускают с правым и левым направлением резьбы из стали марки 20Х, подвергают термообработке – цементации зубьев с последующей закалкой и отпуском.

Пакеры

Пакер предназначен для разобщения отдельных участков ствола скважины с целью:

Подачи изоляционного реагента, кислоты в заранее выбранный интервал

Проведение гидроразрыва пласта (ГРП) для предотвращения повреждений эксплуатационной колонны

Изоляции негерметичности (дефекта) эксплуатационной колонны