Проектирование техологии бурения наклонно-направленной скважины глубиной 1773 м

ДИПЛОМНЫЙ ПРОЕКТ

На тему:

"Проектирование технологии бурения наклонно-направленной скважины глубиной 1773 м"

Введение

Одним из элементов понятия оптимальности систем разработки нефтяных месторождений является достижение максимально возможной и экономически оправданной величины нефтеотдачи пластов.

Эффективность извлечения нефти из нефтеносных пластов современными, промышленно освоенными методами разработки, с точки зрения обеспечения полноты выработки запасов во всех нефтедобывающих странах считается неудовлетворительной. Средний конечный коэффициент нефтеотдачи по данным ряда специалистов по всем месторождениям мира не превышает 0,34 – 0,39. Это означает, что если не применять принципиально новые методы улучшения выработки запасов, то около 65% начальных запасов нефти останутся неизвлеченными.

Разработка Нижнесортымского месторождения характеризуется постепенным ухудшением технико-экономических показателей процесса добычи по мере истощения запасов нефти. Поэтому в последние годы на месторождениях широко внедряются новые методы увеличения нефтеотдачи пластов.

Одним из наиболее перспективных способов повышения коэффициента извлечения нефти на поздней стадии разработки Нижнесортымского месторождения является бурение боковых стволов из старого фонда скважин.

С одной стороны, только стоимость бурения бокового ствола из добывающей скважины обходится на 30 – 70% дешевле бурения новой скважины. С другой стороны, бурение боковых стволов, направленных на нефтенасыщенные зоны пласта, позволяет охватить фильтрацией застойные зоны и избежать обустройства скважины и строительства новых выкидных линий и промысловых трубопроводов.

На поздних стадиях разработки месторождений эксплуатация части скважин с высокой обводненностью продукции и выработанностью запасов в зонах дренирования становится нерентабельной. Растет число малодебитных, высокообводненных и простаивающих скважин. Восстановление бездействующего фонда при этом будет обходиться в 1,5 – 2,5 раза дешевле, чем бурение новых скважин. В условиях отсутствия инвестиций эта технология может оказаться эффективным средством интенсификации добычи нефти и повышения нефтеотдачи пластов.

1. Краткая геолого-физическая характеристика туймазинского нефтяного месторождения

1.1 Общие сведения о районе

Туймазинское месторождение расположено в юго-западной части Башкортостана на территории Туймазинского района в 180 км от г. Уфы. Месторождение открыто в 1937 году. С вводом его в промышленную разработку Туймазинский район из сельскохозяйственного превратился в один из крупнейших промышленных районов Башкортостана. На территории месторождения вырос г. Октябрьский с населением 115 тысяч жителей. Основными населенными пунктами, кроме г. Октябрьского, являются г. Туймазы, поселок Серафимовский, станция Уруссу и другие. Ближайшей железной дорогой является линия Уфа-Ульяновск. Ближайший магистральный нефтепровод Усть-Балык – Уфа – Альметьевск.

В географическом отношении изучаемая территория представляет холмистую равнину, расчлененную на отдельные гряды сетью речек, крупных и мелких оврагов. Основной водной артерией является река Ик – левый приток реки Камы.

Климат района континентальный, абсолютная максимальная температура воздуха – плюс 40 оС, а минимальная – минус 40 оС. Снежный покров достигает 1,5 м, глубина промерзания почвы 1,5–2 м.

Основными полезными ископаемыми являются нефть и строительные материалы. Последние представлены глиной, песком, известняком, песчаником и гравием. Некоторые глины пригодны для приготовления глинистого раствора, необходимого для бурения скважин.

1.2 Литолого-стратиграфическая характеристика геологического разреза Туймазинского месторождения

На Туймазинском месторождении вскрыты породы кристаллического фундамента и отложения додевонского (венд), девонского, каменноугольного и пермского возраста

Породы кристаллического фундамента вскрыты до глубины 4040 м. Это гнейсы, диориты и другие разности метаморфических и изверженных пород. Общая их вскрытая толщина составляет свыше 2200 м.

Додевонские осадочные отложения развиты в погруженных частях структуры фундамента и представлены вендской серией. Сложены они аргиллитами, алевролитами и песчаниками. Толщина пород венда 0 – 137 м.

Девонская система представлена средними и верхними отделами. Общая толщина отложений системы изменяется от 310 до 450 м. Преобладают в разрезе карбонатные породы. Толщина терригенной части разреза составляет от 115 до 156 м.

Каменноугольная система подразделяется на три отдела – нижний, средний и верхний. Разрез каменноугольной системы сложен карбонатными породами (известняки и доломиты); в нижней части выделяется терригенная толща, сложенная песчаниками, аргиллитами и алевролитами (терригенная толща нижнего карбона – ТТНК), мощностью 12 – 30 м.

Разрез пермской системы представлен отложениями верхнего и нижнего отделов. В целом разрез представлен карбонатными породами, подчиненное значение имеют терригенные отложения. Третичные и четвертичные отложения развиты неповсеместно. Это глины и суглинки. Общая толщина осадочной толщи палеозоя составляет от 1550 до 1800 м.

Туймазинское нефтяное месторождение приурочено к крупной платформенной брахиантиклинальной структуре, расположенной на юго-восточном погружении Татарского свода. Размеры собственно Туймазинской брахиантиклинали составляют 40×20 км. Строение ее асимметричное. Структура имеет северо-восточное простирание с углами падения 10–300 и более крутое юго-восточное крыло с углами 3–40. Кристаллический фундамент образует выступ, очертания которого подтверждаются структурными планами покрывающих осадочных комплексов.

Складка состоит из двух поднятий: Александровского (на юго-западе) и Туймазинского, разделенных пологой и слабо выраженной седловиной. Северо-западное крыло характеризуется углами падения, измеряемыми долями градуса; юго-восточное крыло имеет ступенчатое строение.

Геологический профиль Туймазинского месторождения показан в приложении 1.

1.3 Общая характеристика продуктивных пластов

В настоящее время в пределах Туймазинского месторождения выявлено девять основных продуктивных объектов, при опробовании которых получены промышленные притоки нефти: пласты DΙΙΙ и DΙV в отложениях старооскольского горизонта, пласт DΙΙ в муллинских отложениях, пласт DΙ в пашийских отложениях, продуктивный пласт в кровле турнейского яруса (C>1>t), продуктивная толща в терригенных отложениях нижнего карбона, в карбонатах заволжского и алексинского горизонтов. Таким образом, Туймазинское месторождение является многопластовым. На данный момент в разработке находятся пласты DΙ, DΙΙ, DΙΙΙ, DΙV, песчаники бобриковского горизонта (C>1>bb), известняки верхнефаменского подъяруса (D>3>fm) и турнейского яруса (C>1>t).

Самым нижним нефтеносным горизонтом является песчаный пласт DΙV, залегающий в нижней части старооскольского горизонта, в котором обнаружена небольшая залежь нефти. На Александровской площади размеры залежи составляют 8,5×3,5 км, на Туймазинской площади – 1×2,5 км. Толщина песчаников горизонта колеблется от 4,6 до 14,6 м. Пласты горизонта DΙV обладают довольно высокими коллекторскими свойствами: в среднем пористость составляет 19,0%, проницаемость до 0,552 мкм2, нефтенасыщенность – 0,8. Залежь пластово-сводовая, по всей площади подстилается водой. Начальное пластовое давление 18,1 МПа, начальное положение водонефтяного контакта – 1530 м. Начальный и текущий режим залежи – упруговодонапорный.

Следующим выше по разрезу нефтеносным горизонтом является песчаный пласт DΙΙΙ, который залегает в верхней части старооскольского горизонта. В пласте выявлено пять небольших залежей, из них два на Александровской площади. Песчаники пласта характеризуются резкой литологической изменчивостью: на Туймазинской площади наблюдаются изменения толщины коллектора от 0 до 10,4 м, на Александровской площади толщина более выдержана и составляет менее 2 м. Горизонт DΙΙΙ состоит из двух песчаных слоев, разделенных прослоем аргиллитовых пород. Средняя пористость песчаников составляет 19,0%. Нефтенасыщены в основном песчаники верхнего пласта. Среднее значение нефтенасыщенности составляет 88%. Положение начального ВНК залежей Александровской площади принято на отметке 1511 м, на Туймазинской площади – 1500 м. Залежи пласта – структурно-литологические. Режим залежей – упруго-водонапорный. Начальное пластовое давление – 17,7 МПа.

Продуктивный горизонт DΙΙ составляет основную часть муллинского горизонта. По литологическим особенностям горизонт DΙΙ расчленен на три пачки: верхнюю, среднюю, нижнюю. Средняя и нижняя пачки на практике объединяются в одну, основную. Песчаники основной пачки хорошо развиты по площади и их толщина варьируется от 14 до 22 м. Основная пачка характеризуется высокими коллекторскими свойствами: пористость в среднем составляет 21,9%, проницаемость – 0,411 мкм2. Нефтенасыщенность составляет 0,9. Верхняя пачка отличается резкой литологической изменчивостью. Изменение толщин лежит в пределах 1,0 до 3,6 м. Характерно значительное замещение песчаников на глинистые алевролиты. Средняя пористость верхней пачки – 17%, проницаемость – 0,267 мкм2, нефтенасыщенность – 0,88. Залежь – пластовая, сводовая, размерами 18×7 км. Отметки ВНК колеблются в пределах 1483,7–1492,7 м. Начальный режим пласта – упруговодонапорный.

Основной объект разработки Туймазинского месторождения приурочен к песчаникам пласта DΙ пашийского горизонта. Глубина залегания пласта – 1600 м. Пласт делится на три продуктивные пачки: верхнюю, среднюю и нижнюю. В свою очередь пачки делятся на пласты: для верхней пачки «а» и «б», для средней – «в» и «г», для нижней – «д». В верхней пачке (эффективная толщина 1,5 м) выделено 82 залежи структурно-литологического и литологиеского типов. Размеры залежей: небольшие 0,5×2 км и крупные 11×7 км. Начальное пластовое давление 16,92 МПа. Начальный режим работы пласта упруго-водонапорный. Пористость – 20,4%, проницаемость 0,268 мкм2. В средней и нижней пачке (средняя эффективная толщина 6,4 м) выявлены четыре залежи, из которых наиболее крупная имеет размеры 42×22 км, остальные залежи небольшие. Отметка начального ВНК находится в пределах 1486,6–1489,2 м. Пористость коллекторов нижней и средней пачек – 21,1%, проницаемость – 0,520 мкм2.

Нефтепроявления промышленного значения выявлены в карбонатных осадках фаменского яруса (D>3>fm). Продуктивные отложения представлены известняками. Режим работы залежей можно рассматривать как режим истощения. Средняя толщина пласта 18 м. Средняя пористость – 3%. Средняя проницаемость – 0,25 мкм2. В отложениях верхнефаменского подъяруса выявлено двадцать три залежи, которые относятся к структурно-литологическим. Начальное пластовое давление 13,76 МПа.

Промышленная нефть имеется в верхней части известняков турнейского яруса (C>1>t), а именно в кизеловском продуктивном горизонте (C>1>ksl). Пласты кизеловского горизонта представлены пористыми известняками, толщиной около 6 метров. В продуктивной пачке установлено шестнадцать залежей нефти. Основная залежь имеет размер 30×8 км при высоте пласта 45 м. Нефтенасыщенная толщина – 9 метров, ВНК – 971–982 м. Рядом расположена вторая залежь 8×3,5 км высотой 15,5 м. Средняя проницаемость – 0,217 мкм2. Начальное пластовое давление 11,2 МПа. Первоначальный режим залежи упруго-водонапорный, на сегодняшний момент пласт разрабатывается с поддержанием пластового давления.

Объекты разработки продуктивных пластов Туймазинского месторождения характеризуются неоднородностью. Неоднородность проявляется в непостоянстве их толщины, в расчленении их на слои и прослои и слиянии друг с другом, литолого-фациальным замещением и выклиниванием их в пределах иногда небольших по площади участков. Структурные и текстурные особенности пород также являются непостоянными. Они проявляются в изменчивости коллекторских свойств пород – пористости и проницаемости.

Для количественной оценки неоднородности пластов применяются следующие параметры и коэффициенты: средняя толщина пород-коллекторов h>ср>, коэффициент расчлененности k>р>, коэффициент выдержанности пород-коллекторов по площади k>вп>, коэффициент песчанистости k>п>, коэффициент связанности k>св>, коэффициент однородности k>о> и коэффициент отсортированности S>о>. Данные по коэффициентам неоднородности пластов девонских отложений Туймазинского месторождения представлены в таблице 1.

Таблица 1. Характеристика продуктивных пластов по осредненным значениям

|

Показатели |

Объекты |

|||||||

|

DΙV |

DΙΙΙ |

DΙΙ |

DΙ |

D>3>fm |

C>1>t |

C>1>bb |

||

|

Глубина залегания, м |

1680 |

1640 |

1630 |

1600 |

1350 |

1120 |

1100 |

|

|

Тип залежи |

свод |

свод |

свод |

свод |

риф |

свод |

структ. литол |

|

|

Тип коллектора |

песч |

песч |

песч |

песч. |

карбон |

карбон |

песч. |

|

|

Средняя толщина песчаников, м |

- |

- |

16,1 |

10,4 |

- |

- |

- |

|

|

Нефтенасыщенная толщина пласта, м |

2,7 |

2,0 |

9,9 |

5,8 |

- |

3,5 |

2,5 |

|

|

Пористость, % |

19 |

19 |

22 |

22 |

3 |

10 |

22,5 |

|

|

Проницаемость, мкм2 |

- |

- |

0,411 |

0,522 |

- |

0,024 |

0,676 |

|

|

Нефтенасыщенность, доли ед. |

0,80 |

0,83 |

0,88 |

0,89 |

0,63 |

0,72 |

0,835 |

|

|

Коэффициент песчанистости |

- |

- |

0,94 |

0,82 |

- |

- |

- |

|

|

Коэффициент расчлененности |

- |

- |

1,5 |

1,9 |

- |

- |

1,5 |

|

|

Коэффициент выдержанности |

- |

- |

0,98 |

0,99 |

- |

- |

- |

|

|

Коэффициент связанности |

- |

- |

0,46 |

0,2 |

- |

- |

- |

|

|

Коэффициент однородности |

- |

- |

4,2 |

12,4 |

- |

- |

- |

|

|

Коэффициент отсортированности |

- |

- |

2,4 |

4,2 |

- |

- |

- |

|

|

Начальное пластовое давление, МПа |

18,1 |

17,7 |

17,2 |

17,2 |

14,0 |

12,5 |

12,5 |

|

|

Начальная пластовая температура, оС |

30 |

- |

30 |

30 |

- |

20 |

18 -20 |

1.4 Начальные и текущие запасы

В начальных балансовых запасах продуктивных объектов Туймазинского месторождения числится 678,7 млн. тонн нефти, из них извлекаемых – 352,8 млн. тонн. В таблице 2 показано распределение запасов по продуктивным горизонтам.

Таблица 2. Структура запасов и их распределение по продуктивным объектам, млн. т

|

Запасы |

Объект |

||||||

|

DΙV |

DΙΙΙ |

DΙΙ |

DΙ |

D>3>fm |

C>1>t |

C>1>bb |

|

|

Балансовые: – в нефтяной зоне – в водонефтяной зоне |

2,5 - 2,5 |

2,1 - 2,1 |

119,7 57,6 62,1 |

397,2 288,6 108,6 |

6,8 6,8 - |

46,6 25,1 21,5 |

103,9 82,5 21,4 |

|

Извлекаемые: – в нефтяной зоне – в водонефтяной зоне |

0,8 - 0,8 |

0,7 - 0,7 |

63,4 37,1 26,3 |

239,8 192,9 46,9 |

2,0 2,0 - |

6,0 3,0 3,0 |

34,3 28,1 6,2 |

|

Проектный коэффициент извлечения нефти, доли ед. |

0,422 |

0,401 |

0,523 |

0,608 |

0,315 |

0,151 |

0,363 |

Самым крупным по величине запасов является пласт DΙ, начальные извлекаемые запасы по которому составляют 68,3% от запасов всего месторождения. В продуктивном пласте DΙΙ сконцентрировано около 18% начальных извлекаемых запасов, 11% запасов приурочено к терригенной толще нижнего карбона.

С начала разработки по Туймазинскому месторождению добыто 324,569 млн. т нефти или 92,3% от извлекаемых запасов.

Остаточные извлекаемые запасы по Туймазинскому месторождению составляют 38,04 млн. тонн. При существующих темпах отбора запасов (1,4%) и годовом уровне добычи нефти в пределах 540 – 545 тыс. тонн достижение проектного коэффициента извлечения нефти возможно через 69 лет.

Остаточные запасы нефти в продуктивных объектах Туймазинского месторождения сосредоточены:

– в застойных зонах однородных пластов – 19%;

– в линзах, вскрытых недостаточным числом скважин – 16%;

– в виде пленочной нефти – 30%;

– вблизи зон замещения коллекторов (непроницаемые экраны) – 8%.

В таблице 3 показана структура и распределение остаточных запасов по продуктивным пластам.

Остаточные запасы определены по значениям начальных балансовых и извлекаемых запасов и значениям суммарных отборов по этим запасам на 01.01.2004 года (таблица 9).

Таблица 3. Остаточные запасы нефти по продуктивным объектам на 01.01.2004 года, млн. т

|

Запасы нефти |

Объект |

|||||

|

DΙ |

DΙΙ |

Девон |

C>1>t |

C>1>bb |

D>3>fm |

|

|

Балансовые |

166,03 |

60,81 |

229,98 |

43,11 |

73,04 |

6,58 |

|

Извлекаемые |

10,32 |

3,72 |

14,62 |

1,13 |

6,47 |

1,78 |

|

Коэф. извлечения нефти, % |

57,70 |

49,20 |

55,90 |

7,51 |

29,7 |

3,29 |

Как видно, на Туймазинском месторождении остаточные запасы нефти значительны. Поэтому с целью их доизвлечения и интенсификации добычи нефти на месторождении требуется проведение мероприятий по совершенствованию системы разработки продуктивных объектов, особенно на объектах с низкими значениями текущих коэффициентов нефтеотдачи и уровней добычи нефти, но имеющих значительные запасы нефти. Традиционные методы разработки объектов Туймазинского месторождения на поздних стадиях и существующая на текущий момент плотность сетки скважин не обеспечивают полноты выработки запасов из тупиковых участков, застойных зон, линз и полулинз. Это особенно актуально при разработке широких водонефтяных зон девонских пластов, которые изначально разрабатывались с применением более редкой сетки скважин по сравнению с чисто нефтяной зоной, что на практике показало свою ошибочность, в результате чего в этих зонах на данный момент сосредоточены значительные остаточные запасы нефти.

Одним из методов повышения нефтеотдачи пластов продуктивных объектов в условиях Туймазинского месторождения является уплотнение сетки скважин путем бурения боковых стволов.

1.5 Физико-химические свойства нефти и газа

Нефти залежей пластов DΙ, DΙΙ, DΙΙΙ, DΙV можно охарактеризовать как легкие, маловязкие, сернистые и смолистые. Основные параметры пластовой нефти могут варьировать в значительных пределах. Например, на Туймазинской площади по направлению от центра к периферии залежи пласта DΙ происходит изменение давления насыщения от 9,4 до 8,2 МПа. На Александровской площади нефть в пластовых условиях имеет меньшую плотность (792 кг/м3) и вязкость (2,02 мПа·с). В компонентных составах нефтяного газа, выделившегося при однократном разгазировании в стандартных условиях преобладает метан (29,21%), присутствует азот до 6,06%.

Нефть терригенной толщи нижнего карбона также имеет различные параметры. Так, давление насыщения нефти газом изменяется от 2,5 до 6,85 МПа. В компонентных составах нефтяного газа, разгазированной и пластовой нефти выделены углеродистые соединения от метана до гексана. Сероводород присутствует в количестве 0,8–1,4%. Газосодержание меняется от 13,3 до 27,3 м3/т и в среднем составляет 22,0 м3/т. В целом нефть ТТНК высоковязкая, тяжелая, смолистая и парафинистая.

Свойства и характеристика поверхностной нефти и газа приведены в таблице 4 и 5.

Пластовые воды девонских пластов представляют собой хлоркальциевые рассолы. Общая минерализация их составляет 275 г./л, а плотность достигает 1190 кг/м3. Газосодержание в водах составляет 2,73 м3/т. В составе воды ТТНК преобладают ионы хлора и натрия. Содержание ионов хлора и натрия соответственно равно 4,49 и 3,3 млн. молей/м3, общая минерализация достигает 8,68 млн. молей/м3.

Данные исследований показали, что состав газа горизонтов DΙ и DΙΙ практически одинаковый. Газ пласта DΙV отличается меньшим содержанием азота и пропана и большим содержанием метана и этана.

Характерным для девонских попутных газов является:

– отсутствие сероводорода;

– относительная плотность выше единицы (1,0521);

– содержание азота 13,3% по объему;

– относятся к жирным газам.

Относительная плотность газа, растворенного в нефти терригенного карбона, составляет 0,980; плотность газа турнейского яруса – 1,0529.

Содержание гелия в продукции скважин составляет 0,051 – 0,055% по объему, аргона – до 0,041%.

Таблица 4. Характеристика нефти продуктивных пластов Туймазинского месторождения

Показатели |

Объект |

||||||

|

DΙV |

DΙΙΙ |

DΙΙ |

DΙ |

D>3>fm |

C>1>t |

C>1>bb |

|

|

Плотность при 20 0С, кг/м3 |

849 |

850 |

856 |

856 |

904 |

904 |

886 |

|

Вязкость нефти в поверхностных условиях, мПа·с |

10,0 |

17,0 |

10,0 |

10,6 |

85,0 |

20,0 |

20,0 |

|

Вязкость нефти в пластовых условиях, мПа·с |

3,0 |

- |

2,3 |

2,3 |

- |

14,2 |

14,2 |

|

Газовый фактор, м3/т |

55 |

- |

64 |

62 |

- |

21 |

21,5 |

|

Давление насыщения, МПа |

8,8 |

- |

8,4–9,6 |

8,4–9,6 |

5,2 |

5,5 |

5,6 |

|

Содержание, % – серы – смол – асфальтенов – парафинов |

1,5 6,6 3,2 3,2 |

1,1 13,9 2,6 5,4 |

1,5 8,1 4,1 5,0 |

1,5 9,5 2,5 5,0 |

3,7 13,6 4,5 2,9 |

2,8 17,2 5,1 4,1 |

2,8 12,4 5,1 3,4 |

Таблица 5. Характеристика попутного газа продукции скважин

|

Показатели |

Пласт |

||

|

DΙV |

DΙ + DΙΙ |

Бобриковский |

|

|

Относительная плотность |

- |

1,0521 |

1,191 |

|

Молекулярный вес |

28,9 |

29,9 |

35,7 |

|

Содержание в газе, % – углекислоты – сероводорода – азота – метана |

- - 0,7 44,3 |

- - 12,3 40,4 |

5,1 0,7 20,7 23,6 |

2. Анализ разработки Туймазинского нефтяного месторождения

2.1 Анализ выработки запасов и эффективность системы разработки Туймазинского месторождения

Основным объектом разработки Туймазинского месторождения является продуктивный пласт DI пашийского горизонта, в котором сосредоточены 68,3% начальных и 44,3% остаточных извлекаемых запасов месторождения.

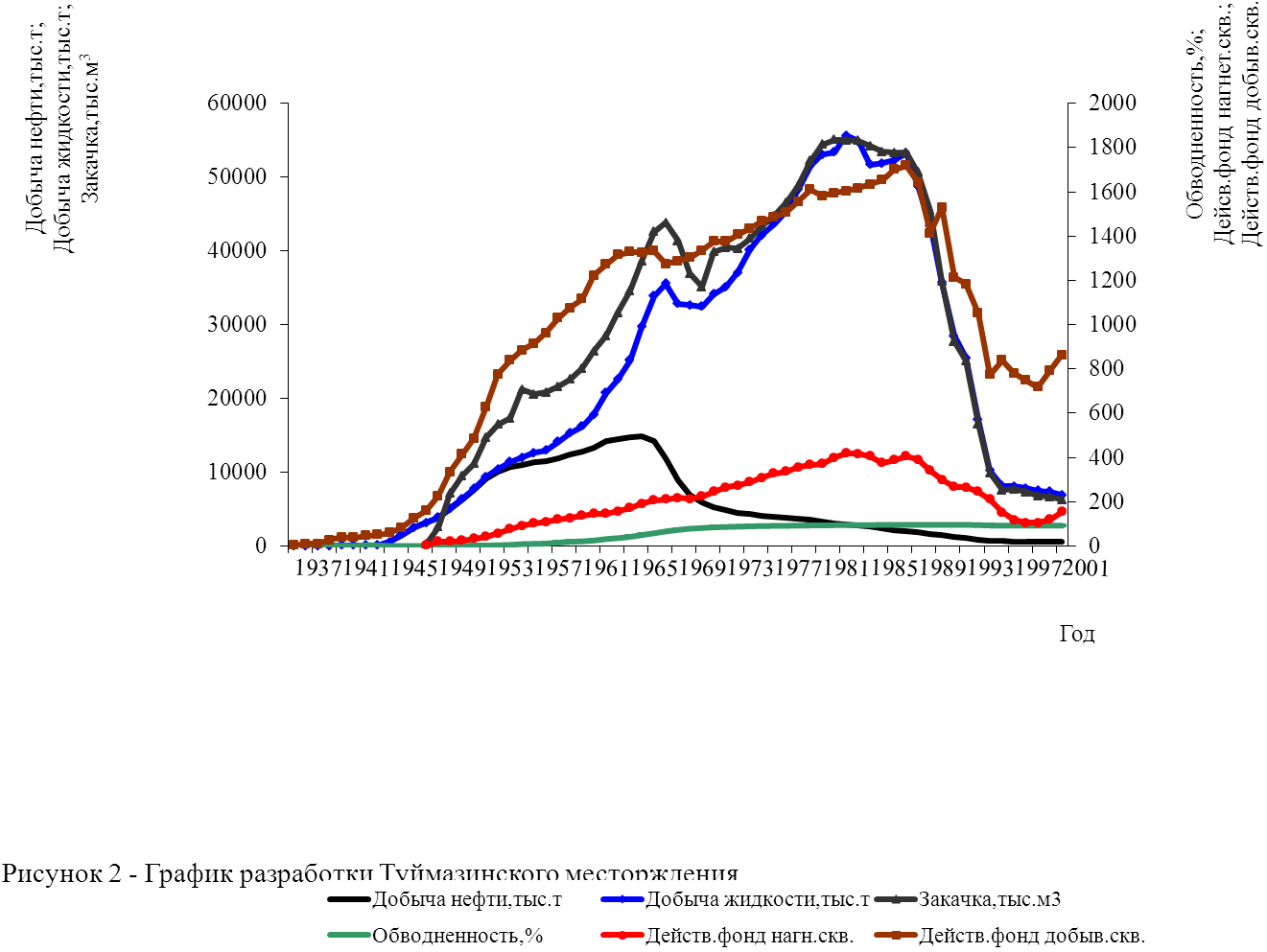

В истории разработки залежи пласта DІ, как основного эксплуатационного объекта на Туймазинском месторождении, выделяются следующие стадии. Первая стадия (1945 – 55 гг.) – характеризуется интенсивным ростом добычи нефти и с некоторым отставанием роста закачки воды – это период активного разбуривания залежи и освоения системы законтурного заводнения. К концу стадии суммарная добыча нефти достигла 40,1 млн. тонн, обводненность продукции не превышала 5%. Вторая, основная стадия (1956–67 гг.). В этот период добыча нефти постепенно увеличивается и затем стабилизируется на 11,0–1,8 млн. тонн в год. Эти изменения обусловлены разбуриванием центральной части Туймазинской площади и мероприятиями по развитию системы внутриконтурного заводнения. К концу стадии суммарная добыча нефти достигла 154,2 млн. тонн, обводненность продукции возросла до 59%.Третья, поздняя стадия (1968–75 гг.), характеризуется значительным снижением добычи нефти, интенсивным обводнением продукции и существенными изменениями показателей разработки во времени. К концу стадии из залежи было отобрано 201,7 млн. тонн нефти. Обводненность продукции достигла 90,3%. Четвертая стадия характеризуется интенсификацией отбора жидкости в условиях прогрессирующего обводнения продукции. Максимальный отбор жидкости был достигнут в 1981 г. и составил 36,4 млн. тонн.

Залежи нефти продуктивного пласта DI разрабатывались сначала законтурным заводнением, затем в сочетании законтурного и внутриконтурного заводнения, при этом на залежах пласта DI сформировались 18 блоков рядов добывающих скважин, разделенных рядами нагнетательных скважин. В процессе совершенствования системы разработки было решено отделить ВНЗ горизонта DI от основной площади там, где ширина этих зон достигает 4–5 км. В 1958–1959 гг. УфНИИ составил проект доразработки девонских залежей месторождения, который предусматривал внутриконтурное заводнение разрезанием месторождения на самостоятельные поля разработки по 4 линиям внедрения очагового заводнения, ввод в активную разработку сводовой части залежи DI разбуриванием ее рядами, параллельными намеченным линиям разрезания, с плотностью сетки 20 га/скв.

Для повышения нефтеизвлечения за счет увеличения охвата пластов заводнением были намечены отдельные нагнетательные скважины на малопродуктивные пласты, не имеющие слияния с основным пластом. Раздельное воздействие на пласты с различной коллекторской характеристикой, организация замкнутой системы заводнения и отбор продукции из зоны стягивания позволило на конечной стадии повысить нефтеизвлечение.

Коэффициенты извлечения нефти по блокам являются показателями эффективности влияния трех основных коэффициентов: коэффициентов дренирования, охвата пласта заводнением и вытеснения нефти водой из пористой среды.

Механизм формирования остаточных запасов нефти в заводненных девонских пластах более сложный, чем показатели эффективности влияния трех вышеназванных коэффициентов.

Однако можно перечислить виды нахождения остаточной нефти с более или менее доказанной природой – макро – и микромасштабные.

К макромасштабным относятся:

а) участки пластов, имеющих худшие фильтрационные свойства («целики» или застойные зоны);

б) зоны выклинивания или замещения коллекторов («тупиковые» зоны);

в) замкнутые линзы и полулинзы, размеры которых меньше расстояния между принятой сеткой скважин;

г) краевые части водонефтяных зон;

д) кровельные части, часто уплотненные;

е) зоны между первым рядом добывающих скважин и контуром нефтеносности;

ж) на участках резкого локального увеличения толщины продуктивного пласта;

з) в зонах продуктивного пласта, не введенных или не охваченных разработкой;

и) за счет конусообразования.

К микромасштабным относятся:

а) в поровых каналах после прорыва по ним воды (остается пленочная нефть)

б) в тонких, менее проницаемых прослойках заводненного пласта.

На Туймазинском месторождении выявлены практически все перечисленные виды неоднородности пласта, способствующие отставанию вытеснения нефти водой в процессе заводнения. Например, во многих новых скважинах, пробуренных на поздней стадии, отмечена нефтенасыщенность кровельной части пластов. Выработка запасов так называемой «верхней» пачки песчаников сильно отстает.

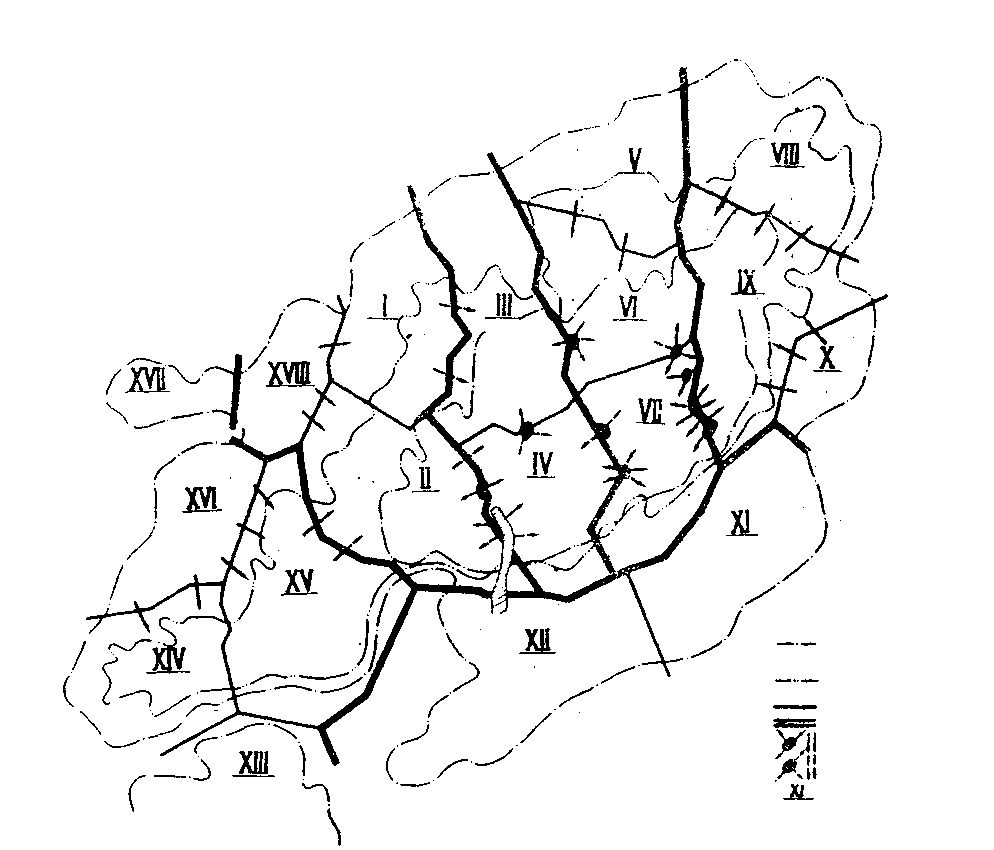

В результате развития системы заводнения пласта DI в пределах залежи образовалось 18 блоков разработки, границами которых являются ряды нагнетательных скважин (рисунок 2). Эти ряды образованы не сразу, а в процессе разработки, и поэтому определение выработки этих блоков по накопленному отбору нефти из них не будет корректным. До разрезания залежи на блоки в ней, как в единой гидродинамической системе преобладали фильтрационные потоки, направленные от периферии к центру. И в этот период часть запасов нефти периферийных блоков отбиралась скважинами центральных блоков.

1

2

3

4

5

6

Туймазинская площадь – блоки I, II, III, IV, V, VI, VII, VIII, IX, X

Александровская площадь – блоки XIV, XV, XVI, XVII, XVIII

1, 2 – начальное положение контуров нефтеносности; 3, 4 – границы блоков и участков; 5 – установленные и предлагаемые перетоки и направления фильтрации жидкости; 6 – номера блоков и участков

Рисунок 1 – Схема блоков и участков залежей горизонта DI

Поэтому оценка выработки запасов по накопленному отбору нефти из блоков будет давать завышенные значения для центральных блоков и заниженные для части периферийных.

В пределах некоторых центральных блоков глинораздел между пластами DI и DII размыт полностью или частично, и в этих зонах отмечены перетоки нефти из пласта DII в пласт DI, что также усугубляет определение выработки запасов нефти по блокам.

Если в начальной и основной стадиях разработки была возможность судить о выработке запасов нефти по данным бурения новых скважин, то на заключительной стадии такая возможность практически отсутствует, так как на этой стадии уже нет массового бурения скважин, и количественные оценки выработки запасов блоков по материалам отдельных скважин не представляются возможными. Это также невозможно сделать и потому, что невозможно точно восстановить объемы перетоков нефти из периферийных блоков к центральным.

В таблице 6 представлено распределение по блокам начальных геологических запасов нефти и некоторые технологические показатели их разработки.

Таблица 6. Основные технологические показатели разработки пласта DI по блокам по состоянию на 01.01.2000 года

|

Блок |

Начальные запасы нефти, тыс. т |

Накопленная добыча, тыс. т |

Суммарный водонефтяной фактор, т/т |

Текущий КИН, доли ед. |

||

|

нефти |

воды |

|||||

|

I |

14091 |

9007,8 |

24615,9 |

2,7 |

0,639 |

|

|

II |

34595 |

25633,7 |

71828,1 |

2,8 |

0,741 |

|

|

III |

34315 |

16860,4 |

66845,2 |

4 |

0,491 |

|

|

IV |

30561 |

22152,2 |

58679,1 |

2,6 |

0,725 |

|

|

V |

17109 |

3977,8 |

7283,3 |

1,8 |

0,233 |

|

|

VI |

34128 |

26589 |

110455,7 |

4,1 |

0,779 |

|

|

VII |

25638 |

20064,1 |

70767,7 |

3,5 |

0,783 |

|

|

VIII |

21031 |

11678,1 |

35003,7 |

3 |

0,555 |

|

|

IX |

40135 |

30456,3 |

100681,5 |

3,3 |

0,759 |

|

|

X |

13364 |

2087,1 |

21365 |

10,2 |

0,156 |

|

|

XI |

19932 |

5017,2 |

18585,7 |

3,7 |

0,252 |

|

|

XII |

21252 |

7638,1 |

29694 |

3,9 |

0,359 |

|

|

XIII |

10711 |

5269,1 |

22644,6 |

4,3 |

0,492 |

|

|

XIV |

20859 |

11100,8 |

30714,2 |

2,8 |

0,532 |

|

|

XV |

31469 |

20027,6 |

43371,3 |

2,2 |

0,636 |

|

|

XVI |

14714 |

5464,1 |

29488,4 |

5,4 |

0,386 |

|

|

XVII |

2538 |

1462,4 |

6680,4 |

4,6 |

0,576 |

|

|

XVIII |

11255 |

4298,2 |

42105,2 |

9,8 |

0,382 |

|

|

Всего: |

397697 |

228783,9 |

790809 |

3,5 |

0,576 |

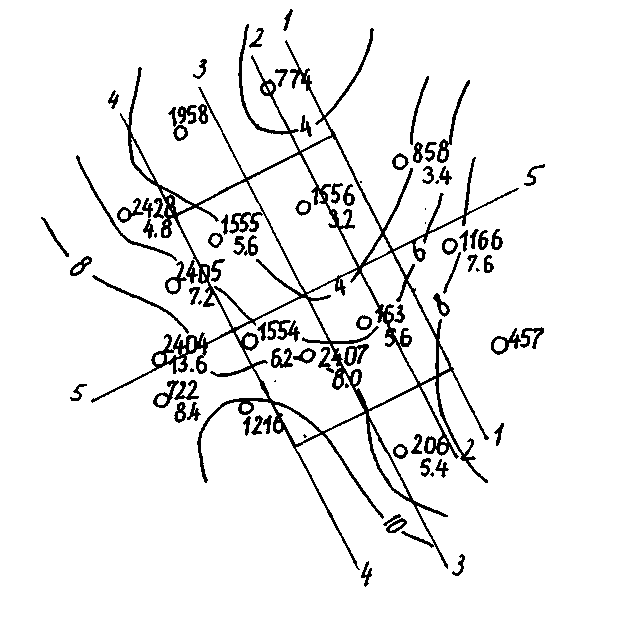

Текущий КИН, определенный по суммарной добыче нефти, изменяется по блокам от 0,156 (блок X) до 0,783 (блок VII) при среднем значении 0,576.

Наибольшие значения текущего КИН наблюдаются по блокам центральной части залежи: в среднем – 0,693.

Для центральных блоков Александровской площади (блоки XIV и XV) текущий КИН составляет в среднем 0,595. По периферийным блокам значение текущего КИН значительно ниже, составляя в среднем для всех блоков 0,319.

Разница текущего КИН для центральных и периферийных блоков обусловлена преобладающим направлением фильтрационных потоков от периферии залежи к ее центру, особенно в начальный период, в результате чего часть запасов нефти из периферийных блоков отобрана скважинами, расположенными в центральной части залежи.

Аномально высокие значения текущего КИН для II, IV, VI, VII и IX, равные 0,725 – 0,783, обусловлены перетоками нефти из DII так как в пределах и на границах этих блоков находятся зоны полного или частичного размыва глинораздела между пластами DI и DII.

Из сказанного явствует, что о реальной выработке запасов нефти, имея ввиду межпластовые и внутрипластовые перетоки, можно говорить с некоторой долей условности.

Текущий КИН по центру Туймазинской площади, равный 0,636, слишком высок из-за перетоков с DII. Более реальная величина текущего КИН в целом для центра Туймазинской площади суммарно для пластов DI и DII, которая равна 0,598, при среднем значении этого показателя в целом для пластов DI + DII равном 0,556.

Также реальна величина текущего КИН по центру Александровской площади (блоки XIV, XV и XVI), равная 0,546.

В целом по сумме пластов DI и DII текущий КИН равный 0,556 является довольно высокой величиной. Результаты бурения скважин на поздней стадии разработки девонских залежей свидетельствует о том, что остаточные запасы нефти сосредоточены в прикровельной части продуктивных пластов.

Для оценки выработки запасов нефти по разрезу пласта в принципе могут быть использованы профили приемистости нагнетательных скважин и профили притока добывающих скважин. Однако из-за малочисленности и нерегулярности этих исследований они могут дать только качественную оценку характера выработки пласта для определенного периода разработки. Также для оценки выработки запасов используются данные геофизических исследований скважин.

В результате исследований добывающих скважин дистанционным дебитомером было установлено, что приток из самых верхних зон прикровельной части пластов, как правило, отсутствует. Неработающие интервалы имеют толщину от 0,2 до 3,6 м. Это также качественно подтверждает сосредоточение остаточной нефти в прикровельной части продуктивных пластов.

Если основные пачки пластов в новых скважинах характеризуются в основном как нефте- и водонасыщенные, и в значительной доле как полностью промытые, то по верхним пачкам значительная доля скважин вскрывается как нефтенасыщенная, что также указывает на сосредоточение остаточной нефти в верхних разрезах продуктивных пластов.

По результатам геофизических исследований скважин можно также утверждать, что запасы нефти верхних пачек продуктивных пластов вырабатывались. Об этом свидетельствует то обстоятельство, что во многих новых скважинах коллектор охарактеризован как водонефтенасыщенный, или нефтеводонасыщенный, или даже как промытый.

В таблице 7 представлены расчеты института БашНИПИнефти по определению степени выработки пластов горизонта DI.

Таблица 7. Выработка пластов горизонта DI

|

Пласт |

Балансовые запасы, тыс. м3 |

Текущий КИН, % |

Накопленная добыча, тыс. м3 |

|

|

Начальные |

На 01.01.2000 |

|||

|

DIа |

43019 |

25236 |

41,3 |

30303 |

|

DIб |

70219 |

33704 |

52,0 |

44030 |

|

DIср |

418030 |

162106 |

61,2 |

239994 |

|

DIниж |

14815 |

10397 |

29,8 |

2572 |

Бурение новых уплотняющих скважин на слабо выработанные участки неэффективно, так как промышленно освоенные методы добычи нефти не обеспечивают рентабельный дебит скважин. Такая тупиковая ситуация к концу разработки крупных месторождений, как Туймазинское говорит о нерешенности проблемы доизвлечения остаточных трудно извлекаемых запасов нефти. Начиная с 1990 х годов, на Туймазинском месторождении началось массовое отключение нерентабельных высокообводненных скважин, а также малодебитных скважин, эксплуатирующих низкопродуктивные пласты.

На месторождениях с высокой эффективностью заводнения, таких как Туймазинское, категория остаточных запасов наиболее трудноизвлекаемая, так как нефть рассредоточена и рассеяна бессистемно по пласту. Высокая водонасыщенность и огромные объемы заводненного пласта затрудняют вступление в контакт с нефтью любому рабочему агенту. В этих условиях принципиально новые методы, как физико-химические, микробиологические, волновые сопровождаются сложнейшими физико-химическими и другими процессами, большим риском получения неоптимальных результатов испытания, неопределенностью в процессе реализации.

В нефтедобывающей отрасли проектные решения разработки месторождений и исследования в области увеличения нефтеотдачи пластов направлены на извлечение экономически рентабельной части запасов нефти. В сложных горно-геологических условиях остаточные запасы освоенными методами разрабатываются неэффективно.

Поэтому в последнее время на Туймазинском месторождении начато бурение боковых стволов скважин, что позволяет путем уплотнения сетки скважин вовлечь в разработку застойные зоны и другие участки, неохваченные воздействием: в слабопроницаемых прикровельных частях пластов, в продуктивных пачках пластов с худшими фильтрационно-емкостными характеристиками, линзах, слабопроницаемых прослоях.

2.2 Текущее состояние разработки

В настоящее время ООО НГДУ «Туймазанефть» разрабатывает 12 месторождений, девять из которых с поддержанием пластового давления. Уровень добычи за 2003 год по Туймазинскому месторождению и по НГДУ представлен в таблице 8.

Таблица 8. Показатели разработки месторождений НГДУ на 01.01.2004 года

|

Показатель |

Туймазинское месторождение |

НГДУ |

|

Добыча нефти, тыс. т |

543,9 |

914,1 |

|

Остаточные извлекаемые запасы, % от суммарных остаточных извлекаемых запасов НГДУ |

67,5 |

- |

|

Темп отбора от остаточных извлекаемых запасов, % |

2,01 |

2,28 |

|

Коэффициент извлечения нефти |

0,48 |

0,449 |

|

Действующий фонд скважин: – нефтяных – нагнетательных |

884 155 |

1341 242 |

|

Обводненность, % |

90,11 |

86,08 |

Добыча нефти в 2003 году составила 914,1 тыс. тонн. Начальные балансовые запасы по всем месторождениям НГДУ составляют 758096 тыс. тонн, начальные извлекаемые запасы 377994 тыс. тонн.

По состоянию на 01.01.2004 года из месторождений добыто 337,966 млн. тонн или 89,4% от извлекаемых запасов нефти.

Остаточные извлекаемые запасы по НГДУ составляют на 01.01.2004 года 40,028 млн. тонн.

С начала разработки по Туймазинскому месторождению добыто 324,569 млн. тонн нефти или 92,3% от извлекаемых запасов, в том числе по девонским пластам 290,178 млн. тонн.

Как видно продуктивные объекты Туймазинского месторождения характеризуются большой выработанностью запасов нефти.

Таблица 9. Суммарный отбор от запасов по объектам Туймазинского месторождения

|

Объект |

Суммарный отбор от балансовых запасов, % |

Суммарный отбор от извлекаемых запасов, % |

|

DІ |

58,2 |

95,7 |

|

DІІ |

49,2 |

94,1 |

|

Девонские отложения |

55,9 |

95,2 |

|

С>1>bb |

29,7 |

81,15 |

|

С>1>t |

7,5 |

49,7 |

|

Прочие |

3,3 |

11,2 |

|

Туймазинское месторождение |

52,3 |

92,3 |

Попутно с нефтью с начала разработки добыто воды по Туймазинскому месторождению 1174890,9 тыс. тонн (1061086,5 тыс. м3), по НГДУ добыто воды 1199343,0 тыс. т. (1082041,5 тыс. м3).

По основным объектам Туймазинского месторождения водонефтяной фактор с начала разработки: DІ – 3,5 т/т; DІІ> >- 3,5 т/т; по девонским отложениям – 3,5 т/т; C>1>bb – 4,5 т/т С>1>t – 1,7 т/т.

Разработка продуктивных объектов Туймазинского месторождения ООО НГДУ «Туймазанефть» характеризуется снижением годовой добычи нефти (таблица 10) и попутной воды и темпов отбора остаточных запасов (таблица 11).

Таблица 10. Снижение годовой добычи нефти по НГДУ «Туймазанефть»

|

Объект разработки |

2002 год |

2003 год |

||

|

Добыча нефти тыс. т |

% падения к предыдущему году |

Добыча нефти тыс. т |

% падения к предыдущему году |

|

|

Туймазинское – девон – карбон – прочие |

565,0 307,8 252,4 4,8 |

+0,1 +3,7 +3,6 +54,2 |

543,9 281,2 256,9 5,8 |

-3,7 -8,64 +1,78 +20,8 |

|

НГДУ |

918,8 |

+1,4 |

914,1 |

-0,5 |

Таблица 11. Темпы отбора от остаточных запасов по основным объектам Туймазинского месторождения, %

|

Объект |

Темп отбора от остаточных извлекаемых запасов |

|

|

2002 год |

2003 год |

|

|

DІ |

2,09 |

2,07 |

|

DІІ |

1,43 |

1,2 |

|

Девонские отложения |

2,06 |

1,45 |

|

С>1>bb |

2,23 |

2,28 |

|

С>1>t |

2,53 |

2,71 |

|

Прочие |

0,28 |

12,6 |

|

Туймазинское месторождение |

2,05 |

2,01 |

Отборы жидкости по Туймазинскому месторождению по сравнению с 2002 годом уменьшились на 663,371 тыс. тонн, по карбону Александровской площади уменьшились на 63,968 тыс. тонн, по карбону Туймазинской площади увеличились на 27,956 тыс. тонн, по прочим горизонтам увеличились на 2,630 тыс. тонн и по девонским пластам уменьшились на 569,730 тыс. тонн.

В целом по НГДУ «Туймазанефть» отбор жидкости уменьшился на 632,176 тыс. тонн.

С поддержанием пластового давления работают девять месторождений. Годовая закачка по всем месторождениям составила 6410,210 тыс. м3, в том числе по Туймазинскому месторождению – 5398,446 тыс. м3. Общая закачка уменьшилась по сравнению с 2002 годом на 378,210 тыс. м3.

Обеспечение отбора жидкости закачкой по девонским пластам составило 100,3%, по карбону Александровской площади – 136,1%, по карбону Туймазинской площади – 116,3%, по НГДУ обеспечение отбора закачкой воды составило 103,6%. Уменьшение пластового давления в зоне отбора по девонским пластам составило 0,04 МПа, по карбону Александровской увеличилось на 0,11 МПа, по карбону Туймазинской площади уменьшилось на 0,21 МПа.

Продуктивные объекты разработки Туймазинского месторождения в настоящее время находятся на заключительных стадиях, характеризующихся значительной выработкой запасов нефти, высокой обводненностью (90,1%), снижением годовой добычи нефти и воды, выводом скважин из эксплуатации.

На объектах за историю их разработки были внедрены все технологические рекомендации и решения. Текущие значения коэффициентов нефтеотдачи приближаются к проектным. В этих условиях традиционные способы поддержания уровня добычи нефти или его наращивания за счет совершенствования системы разработки себя исчерпали. Однако на месторождении имеются значительные запасы остаточной извлекаемой нефти. Вопросы извлечения этой нефти требуют своей проработки и решения. Одним из методов эффективного извлечения остаточных запасов на Туймазинском месторождении является метод зарезки и бурения боковых стволов скважин.

Разработка Туймазинского месторождения на завершающей стадии ведется с ежегодным отключением и выводом добывающих и нагнетательных скважин из эксплуатации. Вывод скважин из эксплуатации связан с выработкой запасов нефти в зоне дренирования скважин, обводнением продукции, в результате чего добыча нефти становится нерентабельной, по техническим причинам. В тоже время ввод новых скважин из эксплуатационного бурения незначителен.

На Туймазинском месторождении значителен фонд наблюдательных, пьезометрических, ожидающих ликвидации, нерентабельных скважин. Эти скважины при подтверждении наличия остаточных запасов на участке их расположения потенциально могут быть использованы для извлечения остаточных запасов нефти методом бурения боковых стволов, что позволит сократить затраты на бурение, освоение и обустройство скважин и использовать сложившуюся инфраструктуру месторождения.

2.3 Анализ эффективности методов повышения нефтеотдачи пластов

За последние годы по ООО НГДУ «Туймазанефть» применялись различные методы увеличения нефтеотдачи. Причем, применение их зависит от многих факторов: геологического строения месторождения на поздней стадии эксплуатации, свойств коллектора и т.д. Рассмотрим наиболее современные и распространенные методы увеличения нефтеотдачи. Все виды воздействия на призабойную зону скважин в ООО НГДУ «Туймазанефть» по технологии прведения можно объединить в следующие группы

– химические методы: закачка осадкогелеобразующей композиции «КОГОР», закачка нефтенола, цеолита, соляно-кислотные обработки и обработки кислотой замедленного действия, обработка призабойной зоны пласта поверхностно – активными веществами, ингибиторами коррозии;

– тепловые методы: обработка призабойной зоны пласта горячей нефтью, а также очистка труб и призабойной зоны магнитным активатором тепла и генератором тепла;

– механические методы: вибровоздействие на пласт вибратором СВ, вибратором-пульсатором, клапаном для создания глубокой депрессии, а также очистка насосно-компрессорных труб от парафина штанговыми скребками, центраторами – фрезами;

– комбинированные методы: обработка призабойной зоны нагнетательных скважин термохимическими зарядами, термоимплозионная обработка ПЗП;

– гидродинамические методы увеличения нефтеотдачи: нестационарное (циклическое) заводнение и изменение направления фильтрационных потоков, создание обратного конуса, зарезка боковых стволов.

Также наиболее современным и эффективным методами повышения нефтеотдачи являются вибросейсмическое воздействие, осуществляемое на определенные локальные участки нефтяной залежи, что приводит к перераспределению полей напряжения в продуктивных пластах. Это ведет к их частичной реструктуризации и образованию новых фильтрационных каналов. В результате вибросейсмического воздействия уменьшается вязкость флюида, ускоряются миграционные процессы углеводородов, приводя к высвобождению гораздо большего количества нефти, повышая конечную нефтеотдачу пласта.

В ООО НГДУ «Туймазанефть» в последние годы стали испытывать новый метод извлечения прикровельной нефти. Он заключается в следующем. Вначале в скважине перфорируют интервал пласта ниже нефтенасыщенной части на несколько метров. После этого в скважину спускают электроцентробежный насос высокой производительности и осуществляют пуск скважины. За время работы скважины с перфорацией только нижней водонасыщенной части пласта нефть «засасывается» из верхней нефтенасыщенной части пласта в зону перфорации, увеличивая таким образом величину нефтенасыщенной толщины призабойной зоны пласта. При последующей перфорации верхней нефтенасыщенной части пласта скважина вступает в работу в условиях, когда в призабойной зоне пласта уже создан «обратный нефтяной конус», снижена относительная проницаемость для воды, что способствует работе скважины более длительное время с меньшей обводненностью.

Таким образом, выбор метода увеличения нефтеотдачи, как видим, зависит от многих факторов, таких как, например, обводненность добываемой жидкости, геологических условий, коллекторских свойств продуктивных пластов.

Выполнение плана работ по внедрению новых методов увеличения нефтеотдачи по НГДУ приведено в таблице 12.

Таблица 12. Внедрение новых методов увеличения нефтеотдачи пластов по ООО НГДУ «Туймазанефть»

|

Технология |

2003 год |

|||

|

План |

Факт |

|||

|

Количество скважин |

Эффект, тыс. тонн |

Количество скважин |

Эффект, тыс. тонн |

|

|

1 Микробиологические методы |

||||

|

1.1 Закачка активного ила |

20 |

15 |

17 |

8,516 |

|

1.2 Закачка био-ПАВ |

- |

- |

- |

0,756 |

|

итого |

9,281 |

|||

|

2 Физико-химические методы |

||||

|

2.1 Закачка композиции КОГОР |

6 |

3 |

6 |

4,576 |

|

2.2 Закачка нефелин+цеолит |

10 |

2 |

- |

4,216 |

|

2.3 Дилатационно-волновое воздействие |

- |

7 |

- |

13,282 |

|

2.4 Вмбросейсмическое воздействие |

7 |

12 |

6 |

10,391 |

|

2.5 ЗГРП |

- |

- |

7 |

0,472 |

|

2.6 Закачка гивпана |

10 |

3 |

2 |

0,232 |

|

2.7 КСТ |

10 |

1 |

1 |

0,755 |

|

2.8 Внедрение УС 108 |

5 |

5 |

3 |

0,073 |

|

итого |

33,998 |

|||

|

3 Гидродинамические методы |

||||

|

3.1 Зарезка боковых стволов |

28 |

126,6 |

19 |

116,741 |

|

3.2 Создание обратного конуса |

7 |

3 |

1 |

19,116 |

|

3.3 Возвратные работы |

24 |

6 |

18 |

6,525 |

|

3.4 Нестационарное циклическое заводнение |

- |

35 |

105 |

36,968 |

|

итого |

179,350 |

|||

|

Всего |

127 |

218,6 |

185 |

222,629 |

Анализ эффективности применения методов повышения нефтеотдачи пластов, применяемых на Туймазинском месторождении, показывает, что наиболее технологически эффективными являются гидродинамические методы. Среди них выделяется метод зарезки боковых стволов, на которые приходится 13% годовой добычи нефти по ООО НГДУ «Туймазанефть».

3. Особенности эксплуатации скважин с боковыми стволами в ООО НГДУ «Туймазанефть»

3.1 Опыт применения и перспективы бурения боковых стволов на месторождениях ООО НГДУ «Туймазанефть»

В ООО НГДУ «Туймазанефть» задача сохранения текущих значений рентабельной добычи нефти в условиях, когда текущие коэффициенты нефтеотдачи приближаются к проектным, а обводненность продукции превышает 90%, становится остро актуальной.

Частично эта задача решается за счет применения методов увеличения нефтеотдачи. Так на Туймазинском месторождении в различное время применялись такие методы, как гидроразрыв пласта, закачка цеолита, комплексных осадкогелеобразующих композиций, кислотные обработки, гидродинамические методы повышения нефтеотдачи и другие. В последнее время нашел применение метод зарезки боковых стволов.

Бурение боковых стволов в условиях НГДУ «Туймазанефть» можно разделить на три этапа.

Первый этап – бурение боковых стволов на карбонаты кизеловского горизонта. Основной задачей бурения боковых стволов на этот горизонт являлось увеличение дебитов жидкости, путем совершенного вскрытия пласта. Увеличение степени совершенства вскрытия предполагалось осуществить спуском хвостовика до кровли карбонатов, вскрытием продуктивного коллектора на чистой воде с добавлением ПАВ и последующей кислотной обработкой для создания каверн в открытом стволе с целью увеличения поверхности призабойной зоны пласта.

На кизеловский горизонт пробурено 26 боковых стволов. Средний дебит жидкости составил 2,5 м3/сут, нефти – 1,4 т/сут, обводненность продукции – 38%. Накопленная добыча нефти по скважинам с БС кизеловского горизонта на 01.01.2004 года составила 70539 тонн. Все БС этого горизонта эксплуатируются с открытым забоем.

По скважинам, пробуренным по старой технологии, дебиты составляли: жидкости – 2,5 м3/сут, нефти – 1,4 т/сут, обводненность – 38%.

Как видно, дебиты жидкости и нефти возросли вдвое. Однако малые значения дебитов не позволяют в дальнейшем практиковать бурение боковых стволов на кизеловский горизонт. Это обусловлено низкими значениями пористости, проницаемости и малой нефтенасыщенностью толщи всего скелета пласта.

Второй этап – бурение боковых стволов на пласт DII.

В процессе разработки пласта DII внедрены все проектные технологические рекомендации, дополнительно широко применялся форсированный отбор жидкости с увеличением дебитов жидкости с 57 до 209 м3/сут, т.е. почти в два раза. Значительный рост дебитов связан с развитием системы заводнения путем разрезания залежи рядами нагнетательных скважин. Скважины отрабатывались до высоких значений ВНФ. ВНФ по скважинам пласта DII изменялся от 0,01 до 428 т/т, при достижении обводненности 99 – 100% они отключались. Отключение скважин пласта DII также обусловлено наличием возвратного вышележащего объекта DI, с хорошей продуктивностью, что побуждало к преждевременному прекращению эксплуатации малодебитных скважин. Проектная плотность сетки скважин составляет 20 га/скв в нефтяной зоне (НЗ) и 50 – 60 га/скв в водонефтяной зоне (ВНЗ). Текущая плотность составляет 14,8 га/скв в НЗ и 26,7 га/скв в ВНЗ, что меньше проектной. Это обусловлено тем, что большинство скважин, пробуренных на пласт и расположенных в контуре нефтеносности залежи горизонта DI были углублены на пласт DII сразу после бурения. Отставание в сроках и темпах разбуривания ВНЗ определило низкие показатели выработки запасов из нее. Общая площадь нефтеносности залежи составляла 8456 га, эксплуатационный фонд – 39 скважин, тогда плотность сетки составит 214 га/скв. Чтобы извлечь остаточные запасы нефти из пласта при темпе отбора 1,99% от остаточных извлекаемых запасов понадобится 50 лет. Поэтому необходимо обновление фонда скважин, что осуществляется путем зарезки боковых стволов и углублением.

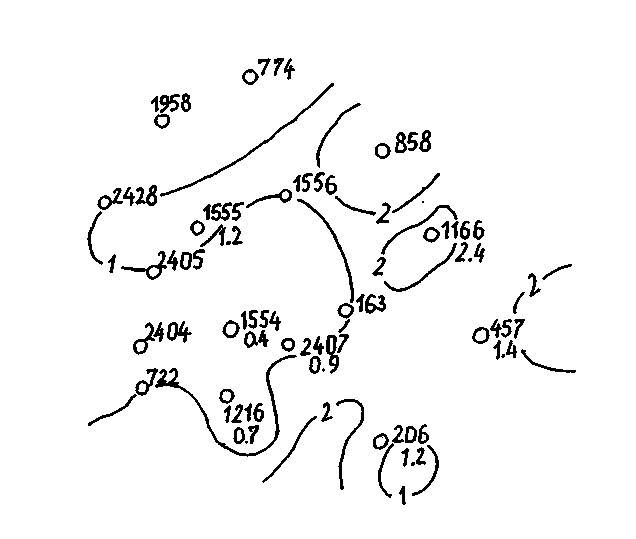

Особенностью залежи является не поршневое вытеснение нефти, а постепенное поднятие ВНК. В результате из-за ухудшения коллекторских свойств нефть не втесняется из слабопроницаемых прикровельных участков залежи. При бурении боковых стволов планируется нефть добывать из прикровельной части пласта.

Третий этап – бурение боковых стволов на пласт DIV.

Пласт выведен из эксплуатации в 1995 году. До отключения пласта работало 10 скважин, накопленная добыча составляет 963 тыс. тонн нефти. В течении 1995–1999 годов происходило перераспределение нефти и пластовой воды в пределах залежи. Развитие системы заводнения пласта DIV не предусматривалось, так как пласт имеет обширную законтурную область и даже при значительных отборах жидкости при форсированной добыче, пластовое давление оставалось достаточно высоким и стабильным. В 1999 году проведена зарезка бокового ствола на скважине 711, которая не эксплуатировала пласт из-за аварии на забое. Скважина 711С1 вошла в эксплуатацию с дебитом по жидкости 108,7 м3/сут, нефти 79,8 т/сут, обводненностью 18,1%. Для полной гарантии достижения расчетной конечной нефтеотдачи и выработки остаточных извлекаемых запасов целесообразно пробурить в пределах залежи несколько боковых стволов.

Всего на 01.01.2004 года на девонские отложения Туймазинского месторождения пробурено 91 боковой ствол. Средние дебиты БС по пласту DІ – 2,4 т/сутки, DІІ – 5,2 т/сутки, DІV – 6 т/сутки. Накопленная добыча нефти по девонским отложениям Туймазинского месторождения – 344449 тонн.

В 2001 году на Туймазинском месторождении боковые зарезки были проведены на бобриковский горизонт и на карбонаты среднефаменского подъяруса. В боковом стволе, пробуренном на среднефаменские отложения был получен приток нефти 5,2 т/сутки. Накопленная добыча по фаменским отложениям составляет 4638 тонн при обводнении продукции 41,5%. Всего на среднефаменский подъярус пробурено 6 боковых стволов.

Институтом «БашНИПИнефти систематически выполняется технико-экономические исследования в области техники и технологии бурения и эксплуатации боковых стволов. Работа института «Технико-экономическое обоснование бурения боковых стволов с целью повышения выработки запасов месторождений Башкортостана» по своему содержанию является инвестиционным проектом. Определена программа по бурению 247 боковых стволов на нефтяных месторождениях шести НГДУ. Подобраны 226 скважин с глубиной зарезки бокового ствола 1300 м и 21 скважина с глубиной зарезки 1600–1800 м.

Анализ пробуренных и технико-экономические расчеты по вновь предлагаемым к бурению боковым стволам скважин показали достаточно высокую технологическую и экономическую эффективность данного направления по усовершенствованию существующих систем размещения скважин, в том числе для залежей с карбонатными коллекторами.

По ООО НГДУ «Туймазанефть» в 2004 году планируется восстановить из бездействия методом зарезки боковых стволов 17 скважин с целью извлечения остаточных запасов нефти в продуктивных пластах девонских отложений (DІ и DІІ), а также в отложениях фаменского яруса (D>фам>), бобриковского и радаевского горизонтов (С>1>bb).

Рассмотренный опыт применения зарезки и бурения боковых стволов в скважинах Туймазинского месторождения с целью повышения нефтеотдачи показывает оправданность метода на заключительных стадиях разработки продуктивных объектов. Показатели работы боковых стволов на уровне выше экономически предельных при незначительных капитальных затратах свидетельствуют о технологической и экономической эффективности бурения БС. При этом совершенствование техники и технологии бурения БС, способов эксплуатации боковых стволов, наличие значительных остаточных извлекаемых запасов на месторождении приводит к расширению области применения метода и увеличению объемов бурения БС.

3.2 Назначение и область применения скважин с боковыми стволами

В настоящее время в связи с истощением нефтяных месторождений, полным использованием возможностей вторичных методов разработки ежегодно увеличивается число отработанных, нерентабельных скважин. Вместе с тем в продуктивных пластах остается значительное количество нефти в застойных зонах. Решением проблемы извлечения таких запасов и восстановления старых бездействующих скважин является ввод этих скважин в эксплуатацию путем бурения вторых стволов. Потенциальным для восстановления скважин бурением вторых наклонных стволов, прежде всего может быть фонд бездействующих скважин. Если на первом этапе разработки Туймазинского месторождения прирост добычи нефти осуществляется за счет увеличения фонда нефтяных скважин, то на современном этапе этого оказалось недостаточно ввиду истощения запасов и ухудшения технико-экономических показателей разработки месторождения. Сейчас Туймазинское месторождение находится на поздней стадии разработки и фонд нефтяных скважин с каждым годом сокращается.

Большое количество нефтяных скважин переходит в фонд наблюдательных, нагнетательных, пьезометрических, ожидающих ликвидации. В связи с этим было принято решение с целью извлечения остаточных запасов нефти в застойных зонах и в пластах, неохваченных разработкой при существующей системе, зарезать в данных скважинах боковые стволы.

Бурение боковых стволов на Туймазинском месторождении производиться с целью перевода скважин на эксплуатацию: вышележащего горизонта, нижележащего горизонта (углубление), текущего объекта с отходом в пределах 25 – 100 м и длиной бокового ствола 80 – 220 м. В зависимости от угла вхождения БС в продуктивный пласт различают боковые стволы с горизонтальным забоем (боковые горизонтальные стволы), с вертикальным первичным вскрытием пласта и вхождением БС в пласт под определенным зенитным углом. Боковые стволы применяются как для эксплуатации одного продуктивного объекта, так и для одновременной эксплуатации при вскрытии нескольких пластов.

Основными целями строительства боковых стволов в условиях Туймазинского месторождения являются следующие:

– повышение нефтеотдачи разрабатываемых объектов в результате уплотнения сетки скважин;

– повышение текущей добычи нефти путем восстановления действующего фонда скважин бурением боковых стволов из нерентабельных скважин, находящихся в бездействии, в консервации и ликвидированных по техническим причинам (аварии, прихват НКТ при цементировании и т.д.);

– вовлечение в разработку залежей нефти в выше и ниже залегающих продуктивных отложениях;

– увеличение темпов разработки линзовидных залежей, вскрытых недостаточным количеством скважин;

– вовлечение в разработку залежей нефти, совпадающих в плане лишь частично с основной, практически полностью выработанной;

– увеличение притока жидкости (соответственно и нефти) из карбонатов турнейского яруса путем совершенного вскрытия пласта.

Наиболее целесообразным является использование технологий бурения боковых стволов на поздней стадии разработки месторождений в связи с тем, что к этому времени на эксплуатационные объекты уже пробурена значительная часть основного и резервного фонда, а запасы выработаны не полностью. При этом величина остаточных запасов зачастую настолько мала, что бурение новых вертикальных скважин на них просто нерентабельно.

Боковые стволы могут использоваться для добычи нефти в большинстве залежей, за исключением рыхлых, сильно трещиноватых и обваливающихся пород, в которых затруднено бурение даже вертикальных скважин.

Геолого-физические условия эффективного применения БС:

– нефтяные залежи с трудноизвлекаемыми запасами;

– залежи с коллекторами, имеющими естественную вертикальную трещиноватость или разломы;

– пласты с высокой неоднородностью, особенно по вертикали;

– пласты с карстовыми или кавернозными образованиями;

– линзовидные пласты;

– пласты с малой толщиной;

– пласты с несцементированными песчаниками.

На основе анализа результатов бурения боковых стволов в АНК «Башнефть» и накопления опыта эксплуатации были обозначены критерии применимости метода, к которым относятся:

– наличие достаточных, не менее 5 – 6 тыс. тонн остаточных запасов нефти в зоне дренирования БС;

– достижение после бурения БС достаточно высокого начального дебита по нефти в размере 3 – 5 т/сут;

– обеспеченность запасом пластового давления в зоне бурения БС и наличия системы поддержания пластового давления;

– в многопластовом разрезе в БС должна быть предусмотрена возможность раздельной эксплуатации нефтяного пласта, не допуская совместного вскрытия высокообводненных пластов.

Как видно, бурение БС имеет широкий диапазон области применения: увеличение текущей нефтеотдачи пластов, совершенствование системы разработки продуктивных объектов в целом, реабилитация старого фонда скважин и т.д.

При обосновании бурения боковых стволов в скважинах Туймазинского месторождения в каждом отдельном случае необходимо производить оценку гелого-физических критериев эффективного применения метода, обобщать и анализировать опыт эксплуатации ранее пробуренных боковых стволов.

3.3 Строительство боковых стволов на Туймазинском месторождении

3.3.1 Требования к техническому состоянию скважин

Согласно РД 39–00147275–057–2000, исходя из требований охраны недр и окружающей среды, не допускается строительство боковых стволов по техническому состоянию основных стволов скважин:

– скважины с негерметичными, либо ремонтированными эксплуатационными колоннами, кроме случаев замены труб на новые;

– скважины с затрубной циркуляцией;

– скважины с отсутствием цемента в интервале забуривания бокового ствола;

– скважины с отсутствием цемента за кондуктором, если высота подъема цемента за эксплуатационной колонной не перекрывает его.

Для получения исходных данных, необходимых для оценки технического состояния и составления плана работ по забуриванию боковых стволов, необходимо провести следующие работы:

– проверить герметичность эксплуатационной колонны опрессовкой;

– с целью оценки глубины интервалов цементного кольца и его качества исследовать скважины акустической цементометрией;

– проверить наличие затрубной циркуляции термометрией (ВЧТ).

Определение технического состояния скважины производится в следующей последовательности. В первую очередь в скважину спускается шаблон соответствующего диаметра и отбивается забой скважины. После чего записывается ВЧТ и АКЦ. При положительных результатах интервал исследуется на приемистость и заливается цементным раствором под давлением с учетом установления цементного моста. После ОЗЦ цементный мост (искусственный забой) проверяется спуском НКТ и разгрузкой ее. После чего колонна подвергается опрессовке давлением, рассчитанным в зависимости от диаметра колонны и срока ее эксплуатации. Записываются показания локатора муфт для выбора места вырезания «окна» для забуривания бокового ствола.

Бурение боковых стволов на Туймазинском месторождении производится, в основном, в скважинах, находящихся в бездействии: наблюдательных, пьезометрических, ожидающих ликвидации, со сложной аварией в основном стволе скважины, нерентабельных ввиду истощения запасов нефти. Учитывая продолжительный срок эксплуатации этих скважин, к их техническому состоянию предъявляются особые требования, которые должны обеспечить безаварийную проводку бокового ствола и дальнейшую его эксплуатацию.

Бурение боковых стволов возможно в скважинах, удовлетворяющих этим требованиям.

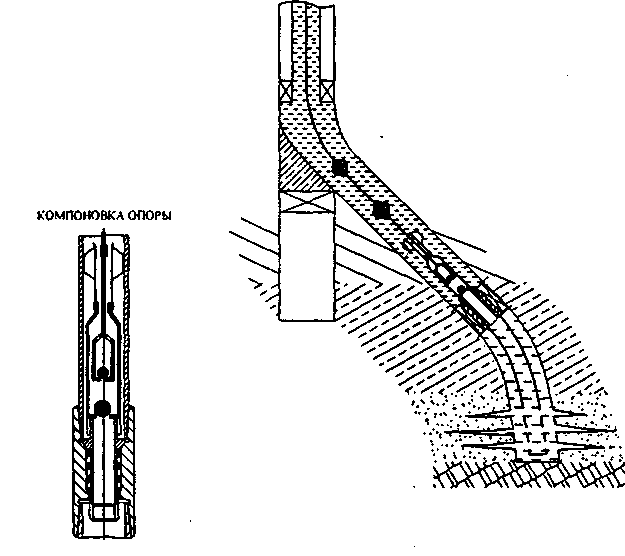

3.3.2 Техника и технология бурения боковых стволов

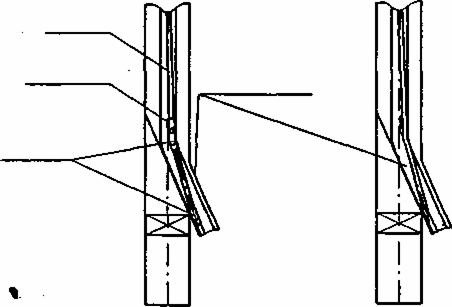

Для обеспечения надежности и успешного проведения строительства бокового ствола необходимо: детально изучить геолого-технические условия строительства и эксплуатации скважины и ее современное состояние; выбрать наземное оборудование; определить оптимальную глубину интервала забуривания ствола; установить способ вскрытия обсадной колонны и способ ориентирования отклоняющей компоновки; рассчитать проектный профиль ствола; выбрать и рассчитать отклоняющие компоновки бурильного инструмента с максимально возможной интенсивностью искривления с учетом пропускной способности «окна» в обсадной колонне геофизических приборов и скважинного оборудования; определить способ крепления и освоения бокового ствола.

На основании полученных данных разрабатывается проектно-сметная документация на комплекс работ по капитальному ремонту скважин методом зарезки боковых стволов.

По данным геофизических исследований скважины выбирается место вскрытия «окна» и глубина интервала забуривания. При этом необходимо учитывать физико-механические свойства горных пород в интервале забуривания бокового ствола. Следует выбирать интервалы залегания пород средней твердости, не склонных к осыпанию, набуханию и обвалам; максимальная интенсивность искривления оси скважины должна быть не более двух-трех градусов на десять метров в случае вырезания «окна» с клина; место вырезания «окна» в колонне должно быть выше муфтового соединения не менее трех метров; при сплошном фрезеровании участка колонны наиболее предпочтительно вырезать «окно» в средней части трубы. Также необходимо учитывать возможность ГНВП и принимать меры по их предотвращению.

Строительство бокового ствола в скважине включает в себя выполнение следующих работ:

– подготовительные работы;

– исследование технического состояния скважины;

– ликвидация нижней части основного ствола скважины;

– установка цементного моста и клина-отклонителя;

– вырезание окна в обсадной колонне;

– бурение второго ствола;

– крепление скважины и освоение.

На скважинах с полностью зацементированной эксплуатационной колонной бурение второго ствола производится через щелевидное окно в колонне или через сплошной вырез колонны. Фрезерование «окна» в эксплуатационной колонне производится специальным рейбером-фрезером типа РФУ 146, РФУ 168. После фрезерования перед началом бурения бокового ствола необходимо очистить скважину от металлической стружки, для чего требуется прокачать через забой 5–6 м3 вязкого глинистого раствора. Сплошное вырезание колонны производится с помощью универсального вырезающего устройства (УВУ).

При частично зацементированной эксплуатационной колонне допускается отрезание колонны (в интервале предполагаемой глубины зарезки) с последующим подъемом ее верхней части.

При восстановлении скважины с открытым забоем бурение дополнительного ствола производится с цементного моста, установленного ниже башмака эксплуатационной колонны.

Забуривание и бурение интервала набора кривизны производится следующей компоновкой бурильного инструмента:

– долото трехшарошечное диаметром 123,8, 139,7, 142,9, 145 мм;

– двигатель-отклонитель с углом искривления переводника 1 градус 30 минут – 3 градуса, диаметром 85, 105, 106, 127 мм;

– легкосплавные бурильные трубы (ЛБТ) диаметром 73, 90, 103 мм длиной 9–12 метров;

– стальные бурильные трубы диаметром 73, 89, 114 мм.

Ориентирование инструмента производится с помощью инклинометра ИЭС 36/30, устройства «ОРБИ 36» или гироскопической телесистемой.

Интервалы стабилизации бокового ствола бурятся компоновкой: долото; полномерный калибратор лопастной по диаметру долота; забойный двигатель; легкосплавная бурильная труба; стальные бурильные трубы.

Тип и параметры бурового раствора зависят от геологического разреза скважины. При устойчивом разрезе, сложенном, в основном, известняками и доломитами, применяется техническая вода.

При бурении боковых стволов на терригенный девон промывка забоя от «окна» до доманиковского горизонта производится технической водой, ниже глинистым раствором.

В настоящее время на Туймазинском месторождении работают две установки А 50 МБ, 2 установки АР 60/80 и 4 установки БУ 75Э.

Установка А 50 МБ грузоподъемностью 50 тонн – самоходная, оборудована верховой палатой, ротором, грузоподъемность позволяет работать до глубины забоя 1700–1750 метров.

Установка АР 60–80 самоходная на базе шасси «Ураган», грузоподъемность – 80 тонн, работает до глубины забоя 1750–1850 метров. Так же оборудована верховой палатой.

Установка БУ 75Э монтируется если забой скважины 1850 метров и более.

Бурение бокового ствола в скважине это сложный комплекс инженерно-технических работ, требующий применения специальной технологии и техники, знания геолого-физических условий проводки скважины, соблюдения технологических режимов строительства скважины и требований к профилю и конструкции бокового ствола.

От качества строительства бокового ствола, вскрытия и освоения продуктивного пласта зависит эффективность дальнейшей эксплуатации боковых стволов.

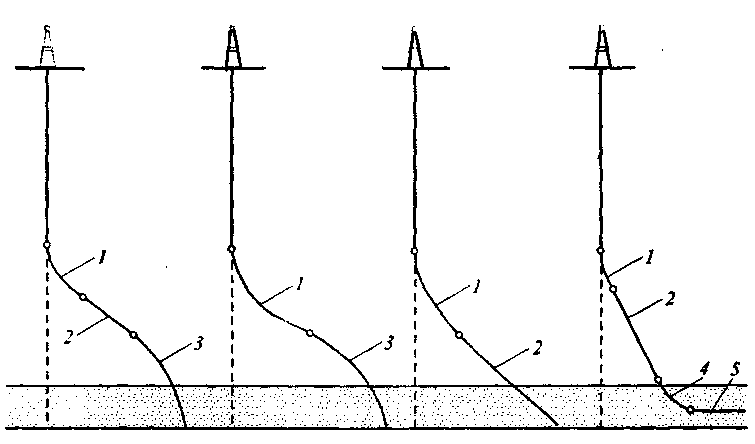

3.3.3 Конструкции боковых стволов

Пробуренные боковые стволы обсаживаются хвостовиком диаметром 102 или 114 мм с последующей перфорацией в продуктивной зоне или со вскрытием продуктивного пласта открытым забоем диаметром 76 – 124 мм.

Бурение БС в скважинах Туймазинского месторождения производится, в основном, из обсаженных основных стволов с диаметрами эксплуатационных колонн 140, 146 и 168 мм. При этом в результате применения долот для бурения БС соответствующего типоразмера происходит уменьшение диаметра ствола скважины (бокового ствола). Так для забуривания боковых стволов из 168 мм колонны применяются 139,7 мм, 142,9 мм, 144 мм долота и спускается хвостовик диаметром 114 мм. Если диаметр колонны – 146 мм, то применяется 123,8 мм долото и спускается 102 мм хвостовик.

Отрицательным последствием уменьшения диаметра бокового ствола является наличие малого зазора между обсадной колонной БС (102 или 114 мм) и стенками скважины, что плохо сказывается на качестве цементирования обсадной колонны.

Также малый диаметр хвостовика БС приводит к ограничению применения типоразмеров насосного оборудования, спускаемого в боковой ствол при дальнейшей эксплуатации.

Диаметр бокового ствола выбирается, исходя из требования обеспечения минимально допустимой разности диаметров между муфтами эксплуатационных труб и стенками скважины в 10 мм с точки зрения нормального спуска колонны и ее цементирования. При невозможности обеспечения такого зазора по всему стволу допускается проведение местных расширений.

Колонну эксплуатационных труб компонуют снизу вверх следующим образом: башмак, обратный клапан, кольцо – «стоп», колонна эксплуатационных труб, подвесное устройство (якорь), разъединитель резьбовой или цанговый, инструмент, на котором спускают хвостовик. Возможен спуск заранее перфорированного хвостовика. Верхний конец хвостовика располагается внутри эксплуатационной колонны на расстоянии 50 м от интервала выреза окна.

Цементирование хвостовика производится по всей длине его установки, за исключением продуктивного интервала, при этом применяется модульный отсекатель пластов (МОП), что исключает ухудшение коллекторских свойств призабойной зоны пласта при креплении скважин.

В целях повышения качества строительства бокового ствола и совершенствования конструкции скважины необходимо:

– забуривание бокового ствола производить после извлечения эксплуатационной колонны в интервале от устья до глубины вырезания «окна» и последующее бурение БС производить без потери диаметра;

– производить местные расширения бокового ствола скважины;

– цементирование хвостовика производить до кровли продуктивного пласта с оставлением забоя открытым (совершенное вскрытие пласта) или спускать заранее перфорированный хвостовик с последующим цементированием до кровли пласта.

3.4 Анализ эксплуатации скважин с боковыми стволами на Туймазинском месторождении

На Туймазинском месторождении с начала работ по зарезке боковых стволов пробурено по состоянию на 01.01.2004 года 121 БС, из них 20 скважин на территории республики Татарстан. Накопленная добыча нефти по этим скважинам составила 463,918 тыс. тонн нефти, по РТ – 172,140 тыс. тонн нефти. Всего по ООО НГДУ «Туймазанефть» пробурено 138 боковых стволов.

За 2003 год 19% добычи нефти по месторождению пришлось на скважины с боковыми стволами. При этом доля скважин с БС в эксплуатационном фонде скважин месторождения составляет 14%. Показатели работы скважин с БС показаны в таблице 13.

Основными целями строительства боковых стволов в условиях Туймазинского месторождения являются: повышение нефтеотдачи разрабатываемых объектов в результате уплотнения сетки скважин; повышение текущей добычи нефти путем восстановления действующего фонда скважин бурением боковых стволов из нерентабельных скважин, находящихся в бездействии, в консервации и ликвидированных по техническим причинам (аварии, прихват НКТ при цементировании и т.д.), вовлечение в процесс разработки застойных, тупиковых зон, доизвлечение остаточных запасов, сосредоточенных в верхних продуктивных пачках пластов девонских отложений.

Таблица 13. Показатели работы скважин с боковыми стволами Туймазинского месторождения по годам эксплуатации

|

Год |

Действующие скважины с БС |

Добыча нефти, тыс. т |

Добыча воды, тыс. т |

Добыча жидкости, тыс. т |

Обводненность, % |

Среднесуточный дебит нефти, т/сут |

Среднесуточный дебит жидкости, т/сут |

|

1996 |

2 |

0,708 |

1,025 |

1,733 |

59,1 |

2 |

5,7 |

|

1997 |

8 |

3,838 |

2,880 |

6,718 |

42,9 |

2,7 |

4,2 |

|

1998 |

29 |

17,577 |

43,633 |

61,210 |

71,2 |

3,2 |

11,1 |

|

1999 |

47 |

48,616 |

139,497 |

188,113 |

74,2 |

5,5 |

17,1 |

|

2000 |

69 |

85,498 |

359,420 |

444,918 |

80,7 |

4,5 |

25,1 |

|

2001 |

87 |

95,099 |

495,173 |

590,272 |

83,9 |

3,7 |

23,0 |

|

2002 |

101 |

111,032 |

517,594 |

628,626 |

82,3 |

3,5 |

18,1 |

|

2003 |

121 |

101,550 |

598,715 |

700265 |

85,4 |

2,7 |

19,6 |

Из таблицы видно, что при интенсивном нарастании числа действующих БС годовая добыча нефти и жидкости также возрастает. Наблюдается также возрастание обводненности продукции скважин по мере выработки остаточных запасов нефти в зонах дренирования боковых стволов. Обводненность продукции в последние годы находится в пределах 83,9 – 85,4%. Рост среднесуточного дебита нефти в первые годы внедрения метода обусловлен вводом в эксплуатацию боковых стволов, пробуренных на девонские пласты (1997–1999 годы), отличающихся лучшими фильтрационно-емкостными характеристиками по сравнению с пластами каменноугольных отложений. В последующем после первоначального, резкого падения средний дебит скважин по нефти колеблется в пределах 2,7 – 3,7 т/сут. Дебит по жидкости также продолжает несколько снижаться от уровней 23 – 25 т/сут до 18 – 19 т/сут.

Из всех объектов разработки достаточно высокие показатели эксплуатации имеют БС терригенных девонских залежей: на 91 скважине годовая добыча нефти в 2003 году достигла 78,077 тыс. тонн, среднесуточный дебит скважин по нефти составил 2,8 т/сут. Добыча нефти из 78 боковых стволов в 2002 году составила 87,669 тыс. тонн при среднесуточном дебите скважин по нефти 3,7 т/сут. Несмотря на бурение новых БС на девонские продуктивные горизонты в 2002–2003 годах (29 боковых стволов), добыча нефти по скважинам с БС из пластов девонских отложений снизилась по сравнению с 2002 годом на 9592 тонны, также снизился дебит скважин по нефти.

Динамика добычи нефти, среднесуточных дебитов нефти и обводненности по продуктивным горизонтам показана в таблице 14.

Таблица 14. Показатели работы скважин с БС Туймазинского месторождения по продуктивным горизонтам

|

Продуктивный горизонт, годы |

Количество введенных БС |

Годовая добыча, тыс. т |

Обводненность, % |

Среднесуточный дебит нефти, т/сут |

Среднесуточный дебит жидкости, т/сут |

|

|

нефти |

воды |

|||||

|

Девон (DI+DII+DIII+DIV) |

||||||

|

1998 |

6 |

4,421 |

38,603 |

89,7 |

8,0 |

78,1 |

|

1999 |

17 |

32,735 |

132,246 |

80,2 |

8,4 |

42,5 |

|

2000 |

20 |

71,330 |

353,309 |

83,2 |

6,8 |

40,4 |

|

2001 |

19 |

81,658 |

483,487 |

85,6 |

4,4 |

30,6 |

|

2002 |

16 |

87,669 |

501,287 |

85,1 |

3,7 |

23,3 |

|

2003 |

13 |

78,077 |

584,689 |

88,2 |

2,8 |

24,1 |

|

Карбон (С>1>t+ С>1>bb) |

||||||

|

1996 |

2 |

0,708 |

1,025 |

59,1 |

2,3 |

6,0 |

|

1997 |

6 |

3,838 |

2,880 |

42,3 |

2,4 |

4,2 |

|

1998 |

15 |

13,159 |

5,041 |

15,7 |

2,6 |

3,6 |

|

1999 |

1 |

15,881 |

7,251 |

22,5 |

2,0 |

3,0 |

|

2000 |

1 |

14,186 |

10,318 |

42,6 |

1,7 |

2,9 |

|

2001 |

2 |

13,441 |

11,686 |

47,1 |

1,5 |

3,0 |

|

2002 |

2 |

22,966 |

15,673 |

41,3 |

2,0 |

3,3 |

|

2003 |

1 |

19,044 |

17,669 |

48,2 |

1,9 |

3,6 |

Показатели работы боковых стволов характеризуются резким падением начальных дебитов по нефти (среднесуточных дебитов за первый год эксплуатации) и стабилизацией на уровне:

– по девону – 2,8 – 3,7 т/сут;