Метод дегазации угольных шахт с помощью сепаратора СЦВ-7

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ГЛАВА 1. РОЛЬ МЕТАНА В УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ

ГЛАВА 2 . АНАЛИЗ ОБЪЕКТА ИССЛЕДОВАНИЯ

2.1 Анализ угольной промышленности

2.2 Анализ экологического аспекта функционирования угольной промышленности

2.3 Анализ экологического аспекта шахтного метана

2.4 Анализ способов использования шахтного метана

2.5 Экономическая оценка добычи и использования шахтного метана.

ГЛАВА 3. РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ДОБЫЧЕ МЕТАНА С ИСПОЛЬЗОВАНИЕМ СЕПАРАТОРА СЦВ-7

ГЛАВА 4.ЭКОЛОГО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ДОБЫЧИ

ГЛАВА 5. БЖД

5.1 Анализ вредных и опасных факторов при работе в шахте

5.1.1 Рудничный воздух и климатические условия

5.1.2 Запылённость рудничного воздуха, как причина профзаболеваний. Меры борьбы с пылью

5.1.3 Защита от производственного шума и вибрации

5.1.4 Рудничное освещение

5.2 Нормативные значения факторов и мероприятия по предотвращению, снижению и ликвидации последствий их действия на людей

5.2.1 Виды аварий в шахтах

5.2.2 Особенности взрыва пылегазовых смесей в шахте

5.2.3 Газовый и пылевой режимы

5.2.4 Методы и средства контроля пылегазового режима

5.2.5 Внезапные выбросы угля и газа

5.2.6 Рудничные пожары

5.2.7 Горные удары

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

АННОТАЦИЯ

В дипломной работе предложено решение актуальной проблемы, заключающейся в разработке рекомендаций по использованию шахтного метана.

За основу взят метод дегазации с помощью сепаратора СЦВ-7. Данный агрегат обладает рядом экономических преимуществ перед другими методами дегазации, при этом решая те же экологические проблемы.

Работа структурно состоит из 4 глава, выполнена на листах формата А4 содержит 3 таблицы и 5 рисунков.

THE SUMMARY

In degree work the decision of the actual problem consisting development of recommendations on use of mine metane is offered.

For a basis the method of decontamination by means of separator СЦВ-7 is taken. The given unit possesses a number of economic advantages before other methods of decontamination, thus solving the same environmental problems.

Work structurally consists from 4 chapter, is executed on sheets of format А4, contains 3 tables and 5 figures.

ВВЕДЕНИЕ

Функционирование предприятий угольной промышленности, как правило, сопровождается многосторонним негативным воздействием на окружающую природную среду, масштабы которого непосредственно зависят от объема основного производства и в связи с возможным увеличением объемов добычи угля имеют тенденцию к дальнейшему росту.

По уровню образования и выбросов вредных веществ в атмосферу угольная промышленность является одной из наиболее загрязняющих воздушный бассейн отраслей. В 1999 году предприятиями угольной промышленности было выброшено в атмосферу 620,8 тыс. т вредных веществ, в том числе 443,5 тыс. т метана, в 2004 г. объем выброшенного в атмосферу метана возрос до 660,7 тыс. т.

Одним из главных направлений снижения отрицательного воздействия угольной промышленности на атмосферный воздух и повышения уровня природопользования является использование шахтного метана, дающее как экологический, так и экономический эффект.

Существующие технологии добычи шахтного метана во многом зависят от конкретных горно-геологических условий и целей, которые мы при этом преследуем. Поэтому разработка рекомендаций по использованию метана конкретным способом является актуальной задачей.

Цель дипломной работы заключается в разработке рекомендаций по использованию метана конкретным способом.

Задачи дипломной работы:

-анализ эколого-экономической ситуации в угольной промышленности;

- анализ существующих технических возможностей извлечения и использования шахтного метана;

- разработка рекомендаций по использованию шахтного метана;

- эколого-экономическая оценка варианта добычи и использования шахтного метана.

Объектом исследования является метод дегазация угольных шахт с помощью сепаратора СЦВ-7.

ГЛАВА 1. РОЛЬ МЕТАНА В УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ

Российская Федерация обладает развитой угольной промышленностью, крупной и разнообразной ее сырьевой базой. В ее недрах сосредоточено

4450,7 млрд. т. прогнозных ресурсов (около 30% мировых) – больше, чем в любой другой стране. По состоянию на 1-е января 1997 г. разведанные по категориям А+В+С1 запасы угля составили 200, 6 млрд. т (11, 6% от мировых), предварительно оцененные по категории С2 – 79 млрд. т. По разведанным запасам Россия занимает третье место в мире после США (444, 8 млрд.т) и Китая (296 млрд. т.). Важное значение угля в России обуславливается тем обстоятельством, что он имеет более широкое территориальное распространение, чем другие энергоресурсы. Его запасы выявлены практически повсеместно в районах, где нет значительных ресурсов нефти и газа, – на юге Сибири, в Забайкалье, Приамурье, Приморье и на Северо-востоке. В указанных и в ряде других регионов уголь длительное время будет основным или даже единственным крупным источником теплоэлектрообеспечения 1.

Однако, в последнее время ситуация стала меняться. Так, за последние два года в России объем добычи нефти снизился на 8%. Еще более сложная ситуация складывается с природным газом. В 2007 г. внутренний дефицит газа в России достиг цифры в 6 млрд. куб. м. Прогнозы еще более пессимистичны. Так, еще в 2006 г. в специальном докладе Минпромэнерго, отмечалось, что в 2010 году в России не будет хватать около 30, а к 2015 г. — уже более 45 млрд. куб. м природного газа.

Причины складывающейся ситуации объясняются просто. Месторождения, разведанные до 1991 года и дававшие до 80% всех объемов традиционных углеводородов, практически истощились, что приводит к ежегодному существенному падению их добычи. Новые нефтегазовые месторождения, расположенные на шельфах арктических морей, представляют собой так называемые «парамаржинальные или субмаржинальные месторождения». По мнению специалистов Минпромэнерго, это означает, что на их освоение и ввод в эксплуатацию требуются значительные финансовые средства, которых у России просто нет. Так, предполагается, что уже в ближайшие четыре года потребуется не менее 600 млрд. долларов.

Во многих странах мира уже с середины 1990-х гг. на учет были поставлены и запущены в производство многие альтернативные источники получения энергии. В европейских странах такие «бесполезные» газы, как конверторный, коксовый, ферросплавный, шахтный метан и газ мусорных свалок давно стали обычным топливом, на котором уже десятками лет вырабатываются электроэнергия, пар и горячая вода.2 Утилизация шахтного метана, газа мусорных свалок, продуктов пиролиза и ферментации органических отходов, а также коксового, ферросплавного, доменного и конверторного газов приносит выгоду не только от экономии природного газа и нефтепродуктов, но и благодаря возможности продажи сокращений выбросов парниковых газов. В тоже время в России ко многим нетрадиционным видам энергоресурсов до сих пор относятся как к экзотическим видам топлива, и об их промышленном использовании никто серьезно не задумывался.

Наша страна, входящая в тройку крупнейших производителей нефти и газа, раньше могла себе позволить многое из того, что не позволяли себе страны, не имеющие естественных природных богатств. Россия связала себя международными контрактами на продажу нефти и природного газа на ближайшие 15–20 лет и не может сократить экспортные поставки традиционных энергоресурсов за рубеж. А это означает, что при падении добычи отечественным потребителям нефти и природного газа придется туже и туже затягивать пояс.

К сожалению, в настоящее время российская промышленность не может поставлять на мировой рынок конкурентоспособную продукцию, а существование экономики России и социально-политическая стабильность страны обеспечивается исключительно на «нефтегазодоллары». И для того, чтобы их получать в будущем, необходимо высвобождать внутри страны традиционные энергоресурсы, заменяя их на нетрадиционные местные виды источников энергии, в сочетании с проведением активной энергосберегающей политики.

По оценкам многих российских специалистов, одним из перспективных местных источников энергии является угольный метан, который считается высококачественным и экологически чистым энергоносителем. Многие ассоциируют угольный метан опасным спутником добычи угля. Действительно, главной опасностью для горняков был и остается метан угольных пластов. Взрывы и выбросы метана являются наиболее опасными и крупномасштабными авариями на угольных предприятиях во всем мире. Однако, при правильной утилизации угольный метан становится перспективным и ценным видом топлива. Необходимо отметить, что в отличие от России, угольный метан уже используется во всем мире, превращаясь из проблемы, связанной с безопасностью, в ценный источник энергии.

Угольный метан бесцветен, не имеет запаха, с воздухом образует взрывоопасные смеси. Кроме собственно метана в угольный газ также могут входить углекислый газ, азот, кислород и другие элементы.

Ученые до сих пор не пришли к единому мнению по поводу того, как образовался угольный метан. Сейчас существуют две наиболее распространенные версии его происхождения: первая — пористосорбционная модель формирования метана в процессе метаморфизации угольных залежей (процесс превращения органического материала в уголь под действием температуры, давления и компонентов магмы), вторая — термодинамическая модель формирования газового потока.

Согласно пористосорбционной концепции, базирующейся исключительно на физических процессах, можно выделить четыре типа формирования метановых залежей: абсорбция (поглощение), адсорбция (концентрация), растворенный газ и свободный газ.

Термодинамическая гипотеза связана с тем, что молекулярного метана в природе не существует, а есть исходные элементы (водород и углерод), которые при определенных условиях трансформируются в молекулу метана. Такое формирование происходит в гипер среде при высоком давлении и выделении энергии.

Один и тот же пласт в различных местах порой может проявлять совершенно разную способность отдавать газ. По мнению специалистов, непредсказуемые газодинамические явления происходят из-за нарушения пластов при подземной выработке. Так, когда лава уходит, под тяжестью слоев, лежащих выше, пласты расслабляются, образуются трещины, в которые из околоугольных пород выделяется газ и потом поступает в шахты. Объемы выделяемого газа зависят от способа добычи угля, дальности нахождения от выработки газоносных массивов, геологических и физических свойств пластов. Так, зона газового выветривания (где метана в угольных пластах почти нет) составляет 150–200 м.

А дальше содержание метана очень велико — до 30 куб. м на тонну угля.

Поскольку законченной теории выбросов газа в шахтные пространства не существует до сих пор, ученые пытаются ответить на вопросы, как найти и распознать наиболее газоносные участки, каким образом организовать полную газоотдачу, эффективную дегазацию и вентиляцию, а также как обеспечить подготовку и дальнейшее использование полученного шахтного газа.

Следует отметить, что для добычи метана пригодны далеко не все месторождения.3 Так, длиннопламенные бурые угли бедны этим газом. В свою очередь, уголь-антрацит отличается высокой концентрацией газа, но его очень трудно извлечь из-за высокой плотности и чрезвычайно низкой проницаемости залежи. Угли, занимающие промежуточное положение между бурыми и антрацитом, относятся к самым перспективным для добычи метана.

Метан угольных пород является прекрасным энергетическим топливом. Однако его теплотворная способность в значительной степени зависит от концентрации в нем метана.

Таким образом, роль метана в угольной промышленности с каждым годом набирает все большие обороты. Особенно это актуально для нашей страны. Россия, являясь крупным экспортером природного газа, должна задумываться о возможности использования внутри страны других альтернативных ресурсов.

Обладая богатыми запасами метана, добыча его с каждым годом кажется все более обоснованной.

ГЛАВА 2. АНАЛИЗ ОБЪЕКТА ИССЛЕДОВАНИЯ

2.1 Анализ угольной промышленности

Угольная промышленность России играет важную роль в топливно-энергетическом балансе страны. В настоящее время на долю угля приходится 12,2% в производстве и около 18% в потреблении топливно-энергетических ресурсов, что значительно ниже технических возможностей отрасли. По прогнозным оценкам удельный вес угля в топливно-энергетическом балансе в третьем тысячелетии будет увеличиваться, а добыча угля к 2010 г. достигнет 320 млн. т.

В соответствии с программой реструктуризации и общей стратегией развития угольной промышленности предусматривается превращение ее в обозримой перспективе в устойчиво функционирующую и рентабельную отрасль за счет создания конкурентоспособных предприятий нового технического уровня, освоения месторождений с благоприятными горно- геологическими условиями, комплексной экологически чистой переработки угля, дальнейшего расширения применения открытого способа угледобычи, закрытия нерентабельных предприятий. Важной составной частью общей стратегии развитии отрасли является обеспечение экологической безопасности производства и благоприятных жизненных условий для населения угольных регионов.4

2.2 Анализ экологического аспекта функционирования угольной промышленности

Функционирование предприятий угольной промышленности России, как правило, сопровождается многосторонним негативным воздействием на окружающую природную среду, под которой в общепринятом смысле понимаются верхняя часть литосферы, вся гидросфера и нижний слой атмосферы Земли, находящиеся в зоне непосредственного контакта и взаимодействия с горным производством.

Перечисленные элементы окружающей природной среды, образующие в совокупности биосферу, непосредственно воспринимают техногенную нагрузку угольных предприятий.

В общем виде техногенное влияние деятельности угольных предприятий на окружающую природную среду приведено в таблице 1.1. При этом характер и масштабы этого влияния в каждом конкретном случае различны и определяются производственно-техническими и зонально- климатическими особенностями эксплуатируемых месторождений.5

О масштабах негативного воздействия предприятий угольной промышленности России на окружающую природную среду можно судить по следующим данным: в среднем добыча 1 млн. т. угля сопровождается сбросом в открытые водоемы 3,22 млн. м3 загрязненных сточных вод, выдачей и размещением на дневной поверхности 1,48 млн. м3 вскрышных пород, нарушением 10,2 га. земельных угодий, выбросом в атмосферу 2,93 тыс. т. вредных веществ.

Таблица 2.2.1. Основные направления и результаты воздействия угольных предприятий на окружающую природную среду.

|

Элементы окружающей среды |

Направление воздействия |

Результат воздействия |

|

Воздушный бассейн |

Организованные и неорганизованные выбросы вредных веществ в атмосферу |

Запыление и загрязнение атмосферы в рабочей зоне и прилегающей территории. Сокращение срока службы зданий и оборудования. Рост заболеваемости живых организмов |

|

Водные ресурсы |

Осушение месторождения. Ликвидация или перенос поверхностных водоемов и водотоков. Сброс шахтных, карьерных и дренажных вод. Устройство водозаборов для технических и бытовых нужд |

Истощение запасов подземных и поверхностных вод. Нарушение гидрогеологического и гидрологического режимов территорий. Ухудшение качества и загрязнение водного бассейна. Исчезновение мелких рек и ручьев |

|

Земельные ресурсы |

Проведение горных выработок различного назначения. Сооружение породных отвалов, шламохранилищ и инженерных коммуникаций. Промышленное и гражданское строительство |

Деградация земной поверхности и формирование техногенного рельефа. Сокращение площадей и продуктивности земельных угодий. Усиление эрозионных процессов. Загрязнение и засоление почв и грунтов. Ухудшение условий обитания живых организмов |

|

Недра |

Извлечение полезного ископаемого и сопутствующего минерального сырья. Выемка вскрышных пород. Дренаж горного массива. Самовозгорание горючих ископаемых и углевмещающих пород. Захоронение отходов производства и вредных веществ. Сброс сточных вод |

Истощение минерально-сырьевых ресурсов. Нарушение геологического строения и геодинамического состояния массива горных пород. Снижение уровня и истощение запаса подземных вод. Загрязнение недр. Ускорение карстовых процессов. Потери полезных ископаемых при добыче и обогащении |

Наибольшую экологическую опасность представляют образующиеся в ходе горнопромышленной деятельности твердые, жидкие и пылегазообразные отходы производства, содержащие в своем составе различные токсичные вещества и соединения. Несмотря на общий спад производства, поступление и в окружающую среду практически не снижается из-за отсутствия надежных и эффективных способов их локализации и обезвреживания.6

Масштабы негативного влияния на окружающую природную среду непосредственно зависят от объема основного производства. С изменением объемов добычи угля возрастают или снижаются притоки шахтных (карьерных) вод, выход вскрышных (вмещающих) пород и отходов обогащения, площади нарушения земельных угодий, загрязнение атмосферного воздуха выбросами вредных веществ.

Перспективы повышения экологической безопасности в угольной промышленности теснейшим образом связаны со стратегией ее развития, принятыми приоритетами и технической политикой и реализуются в следующих направлениях:

-наращивание производственных мощностей на стабильно работающих и рентабельных предприятиях, строительство шахт и разрезов на новых месторождениях с благоприятными горно-геологическими условиями при обоснованной ликвидации убыточных и нерентабельных предприятий;

-обновление технического потенциала действующих предприятий на базе новых современных экологически чистых технологий и оборудования, целенаправленного внедрения научно- технических достижений;

-оптимальное сочетание открытого и подземного способов добычи, освоение новых технологий гидродобычи и подземной газификации угля;

- глубокая комплексная переработка добываемого угля с полным использованием органической и минеральной составляющих в разнообразную промышленную продукцию, с утилизацией отходов добычи и обогащения, в том числе остающихся после ликвидации угольных предприятий, с получением товарных продуктов;

- становление новых методов хозяйствования, базирующихся на экологически ориентированных приемах управления и массовом применении ресурсо- и энергосберегающих технологий;

-широкомасштабное извлечение метана из угольных пластов действующих шахт и промысловая его добыча за границами шахтных полей с использованием для энергетических целей в качестве самостоятельного топливно-энергетического ресурса.

2.3 Анализ экологического аспекта шахтного метана

По уровню образования и выбросов вредных веществ в атмосферу угольная промышленность входит в первую десятку отраслей народного хозяйства страны.

Основными источниками загрязнения атмосферного воздуха на угольных предприятиях являются технологические процессы горного производства (буровзрывные работы, экскавация, погрузка горной массы, внутреннее и внешнее отвалообразование), энергетические и сушильные установки, аспирационные системы, открытые угольные склады, горящие породные отвалы. Указанными источниками выбрасываются в атмосферу угольная и породная пыль, сажа, окислы серы, азота и углерода, сероводород и другие вредные вещества. Существенный вклад в загрязнение атмосферного воздуха вносят выделения шахтного газа метана.

Главным источником угольного метана являются древнейшие залежи каменного угля карбонового периода. Вентиляционными потоками угольных шахт страны ежегодно выбрасывается 0,6 млрд. кубометров газа. Попадая в атмосферу, он влияет на развитие парникового эффекта, ведущего к глобальному потеплению климата.

По оценкам ведущих специалистов, метан имеет колоссальный потенциал парникового газа, превышающий в 21 раз двуокись углерода – основного соединения в индустриальных выбросах.

В 1999 г. предприятиями угольной промышленности было выброшено в атмосферу 620,8 тыс. т. вредных веществ, в том числе 443,5 тыс. т. метана. В 2004 г. число выброшенных вредных веществ в воздушный бассейн достигло 757,3 тыс. т.

Научные исследования по экологизации горного производства должны быть направлены на создание замкнутых технологических схем с наиболее полным извлечением полезного ископаемого и сопутствующего минерального сырья, экологически чистых технологий, технологических процессов и оборудования.

Одним из главных направлений снижения отрицательного воздействия угольной промышленности на атмосферный воздух и повышения уровня природопользования является утилизация сопутствующего минерального сырья (шахтного метана), дающая как экономический, так и экологический эффект.

2.4 Анализ способов использования шахтного метана

Шахтный метан относится к ценным вторичным энергетическим ресурсам. Однако в настоящее время степень его использования остается чрезвычайно низкой и практически ограничивается сжиганием в котельных.

Шахтный метан, пригодный для использования, извлекается в настоящее время средствами дегазации. Основная задача дегазации – снижение газовыделения в горные выработки, то есть существует связь между скважинами и атмосферой горных выработок. В связи с этим только 50 млн. м3/год. шахтного газа извлекается с концентрацией метана свыше 95% (менее 5% общего объема извлечения), в остальном газе концентрация метана колеблется в пределах 5 – 75%.

Шахтный газ с концентрацией метана 5 15% является взрывоопасным. С учетом коэффициента безопасности допускается использование шахтного метана с концентрацией свыше 30% и ниже 2,5%. Основная доля извлекаемого средствами дегазации метана имеет концентрацию 30 – 75%. При этом, как показывает опыт, эти значения существенно изменяются даже при эксплуатации одного и того же источника газа. Эффективное извлечение метана из неразгруженных угольных пластов возможно с использованием способа гидрорасчленения. Полученный газ практически ничем не отличается от природного газа, но технология его добычи требует значительных экономических затрат.7

Наиболее рациональным способом утилизации шахтного метана является его использование непосредственно в местах его получения.

На первом этапе выбора наиболее предпочтительного варианта использования шахтного метана является выбор из возможных способов использования шахтного метана, тех, которые можно было бы применить на шахте. Предпочтительными вариантами использования шахтного метана на горнодобывающем предприятии являются:

- использование в качестве топлива для котельных;

- использование в газотурбинных установках;

- использование в качестве моторного топлива.

В настоящее время газ, извлекаемый при дегазации угольных пластов, в основном применяется в качестве топлива для шахтных котельных, в различных странах его доля от общего количества используемого газа составляет 20 – 90%.

Следует отметить, что при использовании каптируемого газа в качестве топлива снижается расход угля на собственные нужды шахт и уровень загрязнения окружающей среды.

Также снижается выброс вредных веществ в атмосферу: пыли на 40 –50%; оксида углерода – на 90 – 100%; оксидов азота – на 40 – 50%; углерода, сернистого газа и альдегидов – на 100%. Кроме того, сокращается численность обслуживающего персонала, улучшаются условия труда, увеличивается срок безремонтной эксплуатации котлов и упрощается технология эксплуатации, например, ликвидируется операция золоудаления.

Вместе с тем увеличивается взрывоопасность, повышаются требования к защитной автоматике и квалификации обслуживающего персонала.

Дополнительным преимуществом перевода котельных на газ является большая эффективность газа по сравнению с углем. Вследствие более полного сгорания метана вес фактически сэкономленного угля больше, чем тепловой эквивалент утилизированного метана.

В дополнение к этому традиционному способу утилизации метана сейчас разрабатываются новые способы использования вентиляционных газов, в которых содержание метана не превышает 3%. Утилизация таких газов может осуществляться путем каталитического окисления до углекислоты и воды.

Использование метана в газотурбинных установках – один из наиболее перспективных в связи с тем, что позволяет использовать метан, выносимый из шахт вентиляцией.

Кроме того, ГТУ обладает следующими преимуществами:

-простота конструкции и систем управления, монтаж и демонтаж установки;

-надежность в работе;

-возможность работы на любом топливе;

-значительно меньшее (по сравнению с дизелем) количество загрязняющих окружающую среду выбросов - меньшие габариты и удельный вес на единицу мощности и возможность получения в одном агрегате более высоких мощностей.

Двигателем в ГТУ является газовая турбина (ГТ), приводимая в движение продуктами сгорания и сжатым воздухом, нагретым до высокой температуры.

Используется газ с содержанием метана 40 – 60%. Мощность ГТУ колеблется от 1 до 15 МВт, при этом они не только вырабатывают электроэнергию, но и используют тепло отходящих отходов газов и охлаждающей жидкости.

Для утилизации низко концентрированных метановоздушных смесей необходим их предварительный нагрев до 1020 оС, а также добавочное тепло.

Основным недостатком этого направления является необходимость источника метана для обогащения вентиляционной смеси до 1,5 – 2%.

В последние годы во всем мире идет поиск заменителей нефтяных видов топлива на автомобильном транспорте. Сложность задачи определяется тем, что большинство потенциальных заменителей бензина и дизельного топлива настолько отличаются от последних по своим физико-химическим и моторным свойствам, что в основном это ведет к существенному изменению конструкции, тяговых характеристик установки и технико-эксплуатационных показателей автомобиля. Не последнюю роль в переводе автомашин на другой вид топлива играет величина затрат на переоборудование транспортных средств, строительство сети заправочных станций, добычу, транспортирование и хранение альтернативного топлива.

Опыт эксплуатации автомобилей на газе показал, что газобензиновый эквивалент составляет около 1 дм3, пробег автомашин на одной заправке 200 – 250 км. Для заправки автомобилей КПГ сооружаются автомобильные газонаполнительные компрессорные станции (АГНКС). На АГНКС производится очистка газа от капельной жидкости, механических частиц: сжатие поступающего газа – до 25 МПа. Некоторое количество сжатого газа хранится в аккумуляторе давления, откуда он поступает на узел редуцирования до давления 20 МПа.

Основные требования к газу, используемому в качестве моторного топлива: содержание метана не менее 95%; содержание влаги – менее 0,009 г./м3; отсутствие механических примесей; минимальное давление смеси на входе АГНКС – 0,4 – 0,6 МПа; дебит смеси – более 20 м3/мин.

Основные показатели смеси, извлекаемой из них, следующие: содержание метана – 95 – 98,5%; водород – 0 – 0,02%; азот – 1 – 3%; серосодержащие соединения – отсутствуют; влага – 12 г./м3; механические примеси – 4 г./м3; давление смеси – 0,1 МПа; продуктивность скважины (средняя) – 1 м3/мин.

Как видно, для использования метана из скважин гидрорасчленения в качестве моторного топлива необходима его очистка от механических примесей и влаги. Обеспечение необходимого для работы промышленной АГНКС дебита смеси требует сооружения газосборного коллектора, соединяющего 15 – 20 скважин с АГНКС через дожимную компрессорную станцию (ДКС), позволяющую повысить давление газа до 0,4 – 0,6 МПа.

При использовании метана в стационарных двигателях внутреннего сгорания (ДВС) отсутствуют строгие требования к содержанию метана в газе, что позволяет более широко использовать этот способ утилизации по сравнению с предыдущим. Основным направлением при этом является использование метана как топлива в ДВС для выработки электроэнергии, например, при снабжении шахт.

Следует отметить, что шахтный метан может использоваться совместно с дизельным топливом, причем в любых пропорциях. Постоянно необходима только 5%-ная добавка жидкого топлива для воспламенения. Переключение шахтного метана на дизельное топливо и наоборот производится автоматически и без уменьшения мощности ДВС.

В основном используется шахтный газ с достаточно широким диапазоном содержания метана: от 40 до 90%. Однако каждая установка рассчитана на довольно стабильную по компонентному составу смесь. Переход на другую смесь не представляет затруднений, но не является автоматическим или саморегулирующимся.8

2.5 Экономическая оценка добычи и использования шахтного метана.

Дефицит нефти и природного газа, являющихся основными энергоресурсами в мире, неизбежен в ближайшее десятилетие, что приведет к необходимости использования других энергоносителей, к числу которых следует отнести, в первую очередь, уголь, а также метан угольных месторождений, главным образом, метан угольных шахт, попутно добываемый с углем средствами дегазации9. Метан может быть использован взамен природного газа, прежде всего, теми потребителями, которые расположены в угледобывающих регионах, это позволит существенно уменьшить расходы на доставку газа, снизить за счет использования каптируемого метана себестоимость подземного производства угля и объемы вредных выбросов в атмосферу. Газоносные угольные месторождения считаются нетрадиционными источниками углеводородных газов. Угольный метан в пересчете на условное топливо занимает 3 – 4 место в мире после угля, нефти и природного газа.

Угольный метан во многих странах мира, в том числе и в России, рассматривают в качестве компонента топливно-энергетической сырьевой базы. Предполагаемые ресурсы метана угольных пластов во всем мире достигают 260 трлн. м3. В России прогнозные ресурсы метана угольных месторождений оценивают по различным источникам в пределах 50 – 80 трлн. м3, что близко к запасам традиционных газовых месторождений страны.

Проблема безопасного и эффективного ведения горных работ на газоносных угольных шахтах сформировалась много десятилетий назад, но особенно обострилась в последнее время в связи с углублением шахт и интенсификацией производственных процессов, при этом резко возросла природная газоносность разрабатываемых угольных пластов и вмещающих пород и соответственно газообильность шахт.

В настоящее время технико-экономические показатели работы газовых шахт на 35 – 50% ниже, чем не газовых шахт в аналогичных горно- геологических условиях. Доля затрат на управление газовыделением (вентиляция и дегазация) в себестоимости добычи угля достигает 25%.

Метан угольных бассейнов как полезное ископаемое в настоящее время оценивают с двух принципиально различных позиций, отражающих его двойственную геолого-экономическую сущность:

- метан как самостоятельное полезное ископаемое, добыча которого может осуществляться самостоятельно газовым промыслом (независимо от добычи угля) по принципу экономической целесообразности (рентабельности) и потребности в газе;

- метан как попутное полезное ископаемое, извлечение которого осуществляется средствами шахтной дегазации при добыче основного полезного ископаемого – угля, при технологически необходимой дегазации пластов для обеспечения газобезопасности.

В условиях углепромышленных районов при обосновании целесообразности оценки ресурсов метана основным критерием определения его промышленного назначения как попутно добываемого топлива является технологическая необходимость (для снижения выбросоопасности и обеспечения газобезопасности) и возможность дегазации скважинами, пробуренными с поверхности или из подземных выработок. Необходимость дегазации высокогазоносных угольных пластов и скоплений свободных газов в породах предопределяется также рентабельностью извлечения из них метана и его использования. В этом заключается принципиальное отличие попутно извлекаемого метана от других попутных (и сопутствующих) полезных ископаемых, добыча которых должна быть экономически оправданна.

Критериями промышленной значимости ресурсов метана угольных пластов для самостоятельной коммерческой добычи (не зависимой от добычи угля) является рентабельность добычи, которая предопределяется глубинами освоения, газоносностью и фильтрационными свойствами пластов, а главное технологией добычи.

Метан угольных пластов как самостоятельное полезное ископаемое может добываться наземными скважинами независимо от добычи угля на площадях, где пока не ведется и не планируется угледобыча:

- на разведанных и пока не разрабатываемых площадях, смежных с действующими шахтами;

- на нижних горизонтах бассейнов, не доступных в настоящее время угледобыче;

- на новых разведанных газоносных угольных месторождениях, не подлежащих освоению угольной промышленностью в ближайшей перспективе;

- на разведываемых и поисково-оценочных площадях.

Определение перспектив, эффективности и рентабельности самостоятельной коммерческой добычи метана из угольных пластов углегазовым промыслом должно базироваться на всестороннем учете совокупного воздействия всех региональных и локальных геологических факторов и свойств углей.

Для освоения зарубежного опыта, создания и испытания технологий промысловой добычи метана из угольных пластов в России начаты работы по проекту «Углеметан» (в составе государственной научно-технической программы «Недра России»). В соответствии с этой программой в Кузбассе на Талдинской площади пробурена структурная керновая скважина глубиной 1,4 км. В ней проведен комплекс геолого-промысловых исследований, подтвердивших высокую перспективность Талдинской площади для освоения углегазовым промыслом. Рядом с этой скважиной забурена газопромысловая скважина глубиной 1,8 км., в которой намечено провести испытания существующих технологий промысловой добычи метана.

Анализ проводимых работ по промысловой добыче угольного метана показывает, что одной из причин, препятствующих развитию углегазового промысла в России, является отсутствие механизма экономического обоснования эффективности добычи и использования угольного метана. И, как следствие, отсутствие инвестиций в подобные проекты.

В нашей стране добычей шахтного метана на промышленном уровне занимается «Газпром». Среди угольных бассейнов России особое место принадлежит Кузбассу, который по праву можно считать крупнейшим метаноугольным бассейном мира, обладающим большими реальными возможностями широкомасштабной добычи метана. Прогнозные извлекаемые ресурсы метана в бассейне оцениваются в 13 трлн. куб. м. Данная оценка ресурсов углей и метана соответствует глубине 1800-2000 м. Большие глубины угольного бассейна сохраняют на отдаленную перспективу огромное количество метана, которое оценивается в 20 трлн. куб. м.

Такая сырьевая база Кузбасса обеспечивает возможность крупномасштабной добычи метана (вне шахтных полей) как самостоятельного полезного ископаемого (скважинный способ). Приобретение «Газпромом» в июне 2007 года контрольного пакета в уставном капитале ООО «Геологопромысловая Компания Кузнецк» (владеет лицензией на поиск, разведку и добычу метана угольных пластов в пределах Южно-Кузбасской группы угольных месторождений с ресурсами 6,1 трлн. куб. м газа) позволяет приступить к созданию в России новой отрасли ТЭК по добыче метана угольных пластов, расширить собственную ресурсную базу углеводородного сырья и рынки сбыта, организовать широкомасштабную газификацию Кемеровской области и южных районов Сибири.

Однако наше внимание сосредоточено на шахтном методе добычи метана. Шахтный способ обеспечивает получение метана в небольших количествах, в основном, для собственных нужд угледобывающих предприятий. Использование данного способа затруднено из-за значительных колебаний объемов поступающей газовоздушной смеси и концентрации в ней метана. Однако, это действенный способ охраны БЖД шахтеров.

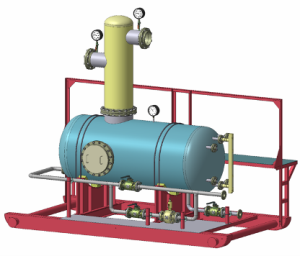

В данном случае мы предлагаем установить сепаратор СЦВ-7, изготовленный конструкторским бюро Кочубея «НПО Конструкторское бюро Кочубея» для сепарации шахтного газа, непосредственно на глубине. Сепаратор имеет высоту ~1,7 м. при том, что известные модели сепараторов, имея тот же диаметр корпуса, производительность и потерю напора, имеют высоту 6 м. Минимальные габариты позволяют транспортировать и устанавливать сепаратор непосредственно в шахтных проходах ограниченной высоты. Сепараторы СЦВ-7 работают в непрерывном режиме слива отсепарированной жидкости, работая в условиях вакуума (ранее в этом случае трубопровод перекрывался на технологическую остановку для слива конденсата). Для транспортировки сепаратора в проходках предусмотрена его разборка, сборка на месте не превышает 1-2 часов Сепаратор необходимо устанавливать на выходе вентиляционной шахты, для очистки выходящего воздуха от угольной пыли, что предотвращает загрязнение окружающей среды.

Рассчитаем стоимость работ по установке сепаратора СЦВ в количестве 1 шт. на близлежащую шахту, расположенную в 100 км от поставщика в составе сметной документации может рассчитываться в двух уровнях цен:

- в ценах базисного уровня, определяемых на основе действующих сметных норм и цен, установленных по состоянию на 01.01.2009 г.;

- в текущих (прогнозных) ценах, определяемых на основе цен, сложившихся к моменту составления смет или прогнозируемых к периоду осуществления строительства.

Предположим, местный офис «Газпрома» приобрел один сепаратор СЦВ-7 с максимальной мощностью и собирается установить его на близлежащей шахте, расположенной в 100 км от подрядчика. Тогда полная стоимость объекта включает затраты на строительно-монтажные работы, затраты на приобретение и монтаж оборудования и прочие затраты:

,где

,где

– затраты на монтажные работы данного

оборудования, руб.;

– затраты на монтажные работы данного

оборудования, руб.;

– затраты

на приобретение, доставку и эксплуатацию

данного оборудования:

Стоимость оборудования примерно

составляет 140 тысяч рублей. стоимость

доставки будет стоить 4 тысячи рублей,

гарантийный срок эксплуатации и

отсутствие

сменных фильтрующих элементов, трущихся

и вращающихся частей позволяют снизить

расходы на эксплуатацию данного

оборудования.

– затраты

на приобретение, доставку и эксплуатацию

данного оборудования:

Стоимость оборудования примерно

составляет 140 тысяч рублей. стоимость

доставки будет стоить 4 тысячи рублей,

гарантийный срок эксплуатации и

отсутствие

сменных фильтрующих элементов, трущихся

и вращающихся частей позволяют снизить

расходы на эксплуатацию данного

оборудования.

– прочие и

лимитированные затраты, включающие

научно-исследовательские работы;

авторский надзор, подготовку кадров,

дополнительные расходы, вызванные

местными условиями установки объекта

и др., руб. Для нашего случая на первом

этапе данных затрат не будет, так как

оборудование новое, надзора не требует

и новых разработок со стороны «Газпрома»

тоже.

– прочие и

лимитированные затраты, включающие

научно-исследовательские работы;

авторский надзор, подготовку кадров,

дополнительные расходы, вызванные

местными условиями установки объекта

и др., руб. Для нашего случая на первом

этапе данных затрат не будет, так как

оборудование новое, надзора не требует

и новых разработок со стороны «Газпрома»

тоже.

Стоимость строительно-монтажных работ в локальной смете включает прямые затраты, накладные расходы и сметную прибыль:

,

,

где  – прямые затраты, включающие стоимость

материалов, изделий, конструкций, оплату

труда, руб.;

– прямые затраты, включающие стоимость

материалов, изделий, конструкций, оплату

труда, руб.;

– накладные

расходы, охватывающие затраты

строительно-монтажных организаций,

связанных с созданием общих условий

производства, его обслуживанием,

организацией и управлением, руб.; в нашем

случае равны нулю, так как оборудование

может быть установлено работниками

самой щахты.

– накладные

расходы, охватывающие затраты

строительно-монтажных организаций,

связанных с созданием общих условий

производства, его обслуживанием,

организацией и управлением, руб.; в нашем

случае равны нулю, так как оборудование

может быть установлено работниками

самой щахты.

– сметная

прибыль, представляющая собой сумму

средств, необходимых для покрытия

расходов монтажной организации на

развитие производства, социальной сферы

и материальное стимулирование работников,

руб, соответственно равна нулю.

– сметная

прибыль, представляющая собой сумму

средств, необходимых для покрытия

расходов монтажной организации на

развитие производства, социальной сферы

и материальное стимулирование работников,

руб, соответственно равна нулю.

Прямые затраты на строительно-монтажные работы включают:

,

,

где

– сдельная и повременная оплата труда

рабочих, занятых непосредственно на

строительно-монтажных работах, руб.;

могут быть привлечены работники шахты,

так как монтаж не вызывает трудностей.

– сдельная и повременная оплата труда

рабочих, занятых непосредственно на

строительно-монтажных работах, руб.;

могут быть привлечены работники шахты,

так как монтаж не вызывает трудностей.

– расходы

по эксплуатации строительных машин и

оборудования, руб.; особых машин и

оборудования не требуется

– расходы

по эксплуатации строительных машин и

оборудования, руб.; особых машин и

оборудования не требуется

– расходы

на материалы, необходимые для выполнения

строительно-монтажных работ, руб. также

равны 0

– расходы

на материалы, необходимые для выполнения

строительно-монтажных работ, руб. также

равны 0

Прямые затраты на строительно-монтажные работы иначе определяются исходя из объемов работ и согласованных единичных расценок:

,

,

где  – объем строительно-монтажных работ

i-го вида в натуральных измерителях;

– объем строительно-монтажных работ

i-го вида в натуральных измерителях;

– цена

(расценка) за единицу строительно-монтажной

работы, руб./нат. ед.;

– цена

(расценка) за единицу строительно-монтажной

работы, руб./нат. ед.;

i=1…I – число работ на объекте строительства.

Так как данная конструкция легка в монтаже и не требует специального профессионально обученного человека для монтажа, то мы можем воспользоваться трудом людей, работающих на щахте-монтах и инженера подразделения - для управления вовремя монтажа, таким обрахом данный вид расходов сводится к нулю.

Расчет дополнительных затрат

При составлении локальных смет на приобретаемое оборудование учитываем дополнительные затраты на тару и упаковку, транспортные расходы, заготовительно-складские расходы и наценка торговых организаций:

, (1.10)

, (1.10)

где  – стоимость запасных частей, руб.;

– стоимость запасных частей, руб.;

– расходы

на тару и упаковку, руб.

– расходы

на тару и упаковку, руб.

– транспортные

расходы, руб.

– транспортные

расходы, руб.

– стоимость

услуг посреднических и сбытовых

организаций, руб.;

– стоимость

услуг посреднических и сбытовых

организаций, руб.;

– расходы

на комплектацию, руб;

– расходы

на комплектацию, руб;

– заготовительно-складские

расходы, руб.

– заготовительно-складские

расходы, руб.

Все составляющие дополнительных расходов, связанных с приобретением оборудования, в соответствии с нормативными документами определяем как долю от сметной стоимости оборудования:

– стоимость запасных частей

– расходы на тару и упаковку

–транспортные расходы

– стоимость услуг посреднических и сбытовых организаций

– расходы на комплектацию

– заготовительно-складские расходы

,

,

где  =

0,0200 – коэффициент, учитывающий стоимость

запасных час тей, отн. ед.;

=

0,0200 – коэффициент, учитывающий стоимость

запасных час тей, отн. ед.;

=0,0150

– коэффициент, учитывающий расходы на

тару и упаковку, принимается равным

(отн. ед.);

=0,0150

– коэффициент, учитывающий расходы на

тару и упаковку, принимается равным

(отн. ед.);

=0,0300

– транспортные расходы, отн. ед.;

=0,0300

– транспортные расходы, отн. ед.;

=0,0500–

снабженческо-сбытовая наценка, отн. ед.

=0,0500–

снабженческо-сбытовая наценка, отн. ед.

=0,0050

– коэффициент, учитывающий расходы на

комплектацию, отн. ед.;

=0,0050

– коэффициент, учитывающий расходы на

комплектацию, отн. ед.;

=0,0120

– коэффициент, учитывающий

заготовительно-складские расходы, отн.

ед.;

=0,0120

– коэффициент, учитывающий

заготовительно-складские расходы, отн.

ед.;

– сметная

стоимость основного технологического

оборудования, руб

– сметная

стоимость основного технологического

оборудования, руб

С расходы на обор. = Сдоп + Со , (1.17)

Сметная стоимость материалов, изделий и конструкций определяем следующим образом:

(1.18)

(1.18)

где  – отпускная цена поставщика на материалы,

изделия или конструкции, руб.;

– отпускная цена поставщика на материалы,

изделия или конструкции, руб.;

– транспортные

расходы, руб.;

– транспортные

расходы, руб.;

– расходы

на тару и упаковку, руб.;

– расходы

на тару и упаковку, руб.;

Сзср - заготовительно-складские расходы, руб.

Из дополнительной стоимости рассчитываем лишь стоимость на тару, которая составит 2100(учитывая показатель). Расходы на транспорт мы рассчитали раньше.

Зная все экономические показатели и стоимость самого сепаратора можно рассчитать полную стоимость объекта:

.

.

Таким образом, полная стоимость равна = 140 000 + 4 000 + 2100 = 146 100 рублей.

При этом нужно отметить, что зависимость изменения себестоимости 1 м3 газа от его объема описывается уравнением: y = 2E-12x2 - 1E-06x + 0,3694 (1) То есть, чем выше выработка, тем ниже себестоимость.

Таким образом, проведенный в главе анализ по основным показателям(экологическим и экономическим) как всей отрасли так и отдельно по добыче шахтного метана, показал выгодность данного мероприятия, как экологическую, так и экономическую.

ГЛАВА 3. РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ДОБЫЧЕ МЕТАНА С ИСПОЛЬЗОВАНИЕМ СЕПОРАТОРА СЦВ-7

В настоящее время существует несколько методов добычи метана из угольных пластов.

Первый из них — дегазация угольных шахт, снижающая объемы выделения метана в горные выработки и обеспечивающая безопасность работ в метанообильных шахтах. В этом случае каптированный газ с разной концентрацией метана является попутным полезным ископаемым, снижающим себестоимость угля. Содержание метана в шахтном газе колеблется от 10 до 98%.

В случае использования каптируемого шахтного газа необходимо предусмотреть отделение метана от воздуха, для чего могут быть использованы сорбционные и кристаллизационные процессы. В этом случае добываемый газ называется шахтным метаном.

Вторым методом добычи метана из угольных пластов является добыча вне полей действующих шахт путем бурения с поверхности специальных скважин с применением искусственных методов повышения газопроницаемости угольных пластов. В этом случае газ, извлекаемый из угольных пластов (вне зон влияния горных работ) по технологиям углегазового промысла, представлен, в основном, метаном (95–98%) с примесью азота (3–5%) и диоксида углерода (1–3%). Последнее направление является весьма перспективным методом получения газа с высоким стабильным содержанием метана для широкого применения в народном хозяйстве. В этом случае добываемый газ называется угольным метаном.

Кстати, по своему составу газ, полученный данным способом, зачастую лучше природного газа, так как содержит меньше примесей и состоит, в основном, из чистого метана.

Третьим методом добычи шахтного метана является добыча из закрытых шахт. Таким способом добывается метан в угольных бассейнах Нор-Па-де-Кале (Франция), Эно (Бельгия) и Остравско-Карвинском (Чехия). Из закрытых шахт добывается газ, содержащий от 50 до 80% метана, что позволяет использовать его на ТЭС и ТЭЦ.

В последнее время активно обсуждается еще один метод добычи шахтного метана — комбинированный. Дело в том, что, по мнению специалистов, для того, чтобы дегазация шахт была действенным способом борьбы за безопасность труда горняков, ее необходимо проводить предварительно, перед пуском шахты, а не во время ее работы. Предполагается, что в таком случае удастся откачать до 70% объема газа метана в шахте. Поэтому сначала в пласт будут буриться скважины для извлечения метана, а через несколько лет на этих участках начнется добыча угля.

Масштабная добыча метана уже ведется в США, где создана и действует целая отрасль промышленности по добыче газа из угольных пластов. Например, в США за 10 лет добыча угольного метана из специальных скважин возросла до 60 млрд куб. м/год. 10

В США за последние годы добыча метана стала важным элементом газодобывающего производства. В этой отрасли работает около 200 американских фирм. В настоящее время в США разработана и внедрена технология извлечения из угольных пластов до 80% содержащегося в них метана. Такая степень извлечения достигается пневмо- и гидродинамическим (с помощью воды, пульпы или специальных растворов) воздействием на пласты, стимулирующим повышенную газоотдачу углей.

В последние годы начаты интенсивные работы по извлечению метана в Австралии, Китае, Канаде, Польше, Германии и Великобритании.

В Австралии технологии извлечения газа на шахтах и вне горных предприятий разрабатывались параллельно с США, и некоторые компании успешно ведут разработку метана уже с середины 1990-х гг. Добыча метана ведется горизонтальными скважинами, пробуренными по пласту на расстояние до 1500 м; газ поступает на очистительную фабрику, где в соответствии с техническими требованиями обезвоживается, фильтруется, сжимается и далее по газопроводу высокого давления поступает в ряд населенных пунктов.

В Китае ресурсы метана угольных пластов составляют до 35 трлн куб. м. Интерес к извлечению метана из угольных пластов стал здесь проявляться в начале 1990-х гг. За прошедшие 10 лет китайскими и иностранными специалистами пробурено более 100 опытных скважин на территории угольных бассейнов в восточной части страны. В настоящее время объем добычи метана в Китае составляет около 5 млрд куб. м. Однако к 2010 г. планируется увеличить годовую добычу до 10 млрд куб. м.

В Канаде начались экспериментальные работы по извлечению метана на участке Паллисер в провинции Альберта. Канадский газовый комитет прогнозирует, что метан угольных пластов, ресурсы которого составляют около 8 трлн куб. м (тогда как ресурсы традиционного газа в стране — 5 трлн куб. м), в будущем станет основным видом добываемого газа в ряде районов Канады.

В Великобритании известная компания Coalgas Ltd ведет добычу метана из двух заброшенных шахт — «Макхрам», расположенной недалеко от г. Мансфилд, и «Ститлей». Компания разработала альтернативный метод извлечения метана посредством его откачки через вентиляционные стволы шахт, куда он поступает из неотработанных угольных пластов.

То есть, необходимость, возможность и экономическая целесообразность крупномасштабной добычи метана из угольных пластов подтверждаются опытом ряда стран. По мнению американских экспертов, это направление будет неуклонно развиваться, и к 2020 г. мировая добыча метана из угольных пластов достигнет 100–150 млрд куб. м/год, а в перспективе промышленная добыча шахтного метана в мире может достигнуть до 470–600 млрд куб. м/год, что составит 15–20% мировой добычи природного газа.

Анализ показателей подземного способа добычи угля на метаноносных месторождениях России свидетельствует о том, что, например, в 2000 г. среднедействующее число метанообильных очистных забоев на шахтах различных угольных компаний с достаточно сложными горно-геологическими условиями достигало 3, а на таких высокопроизводительных шахтах, как «Воргашорская» и «Распадская» - 5, средняя длина лав составляла 200-260 м, добыча угля из действующего очистного забоя – 1276-3215 т/сут при скорости подвигания лав 43-99 м/мес.

Длина лав на российских шахтах в 1,6-1,9 раза меньше, чем в высокопроизводительных шахтах США. Даже на шахте «Распадская» средняя длина очистных забоев, равная 230 м, короче в 1,6 раза, а среднесуточная добыча угля в 6-13 раз меньше, чем на лучших шахтах США.

На российских шахтах, 77% из которых метанообильны, влияние газового фактора на производительность очистных забоев весьма ощутимо, поскольку угольные месторождения, расположенные на территории России, наиболее метаноносные в мире. В среднем в каждой тонне российского угля заключено 8,3 кг метана, что в 1,7 и 2,4 раза выше, чем в природных углях США и Австралии соответственно. 11

Поэтому для нашей страны наиболее актуален первый метод добычи газа из угольных пластов. Из-за высокой метаноносности угольных месторождений дегазации следует подвергать не только сближенные пласты, но и разрабатываемые, поскольку интенсивная выемка угля комбайнами приводит к обильным выделениям метана из обнажаемых поверхностей пласта и отбиваемого угля. Например, при снижении метаноносности пласта за счет его дегазации на 2 куб.м/т и отбойке 10 т угля в минуту метановыделение в призабойном пространстве лавы будет уменьшено на 15-20 куб.м/мин и фактор газа в меньшей степени будет лимитировать производительность угледобывающей техники, повысится и коэффициент машинного времени, что весьма положительно скажется на показателях работы комплексно-механизированных забоев.

При разработке рекомендаций по способам и параметрам дегазации угольных пластов для обеспечения безопасной и высокопроизводительной работы очистных забоев необходимо учитывать горно-геологические условия залегания угольных пластов, информацию о глубине горных работ, газоносности и мощности пластов угля, прогнозных значениях метанообильности очистных забоев и планируемых объемах добычи угля, а также учитывать требования нормативных документов, и прежде всего «Руководства по дегазации угольных шахт» (РФ). Кроме того, необходимы современные буровые установки для бурения подземных длинных (до 350м) и сверхдлинных (до 1,5-2 км) скважин заданной трассы.

«НПО Конструкторское бюро Кочубея» для сепарации шахтного газа, непосредственно на глубине, разработало сепараторы, не имеющие аналогов по своим характеристикам, которые имеют высоту ~1,7 м. при том, что известные модели сепараторов, имея тот же диаметр корпуса, производительность и потерю напора, имеют высоту 6 м. Минимальные габариты позволяют транспортировать и устанавливать сепаратор непосредственно в шахтных проходах ограниченной высоты.

Сепараторы СЦВ-7 работают в непрерывном режиме слива отсепарированной жидкости, работая в условиях вакуума (ранее в этом случае трубопровод перекрывался на технологическую остановку для слива конденсата). Для транспортировки сепаратора в проходках предусмотрена его разборка, сборка на месте не превышает 1-2 часов.

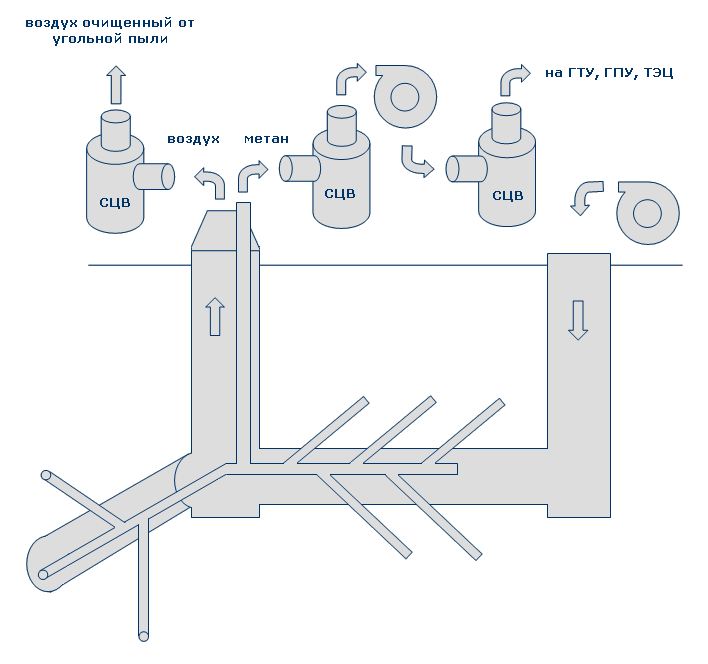

Первый вариант использования сепаратора СЦВ. В целях обеспечения безопасности шахтеров, находящихся в забое, производится откачка газа из стволов шахты вакуумными насосами. Концентрация метана (горючих газов) в данном газовом потоке составляет 1-2%, что делает непригодным этот газ для дальнейшего использования.

В данном случае возникает проблема в работе вакуумного насоса в связи с тем, что в газовом потоке откачиваемом из шахты идет большое количество угольной пыли, которая негативно влияет на работу вакуумного насоса. Данную пыль необходимо удалять. Сепаратор устанавливается перед вакуум-насосом для удаления мельчайших частиц пыли и влаги.

Второй вариант использования сепаратора СЦВ. В стволах бурятся шурфы, через которые идет откачка метана, в целях недопущения его попадания в стволы шахт, где ведутся работы, далее метан по трубам подается на поверхность. Такое решение вопроса позволяет:

• уменьшить количество метана в местах, где работают шахтеры;

• попутно добывать метан из угольных шахт.

Концентрация метана при такой откачке его из шахты составляет порядка 25-40%, что делает возможным его дальнейшее использование в качестве топлива для газо-поршневых, газотурбинных установок, теплоэлектростанций. В данном случае также возникает проблема в работе вакуумного насоса и кроме того после вакуумного насоса газ необходимо подать в ГТУ, ГПУ, ТЭЦ, поэтому необходима его дальнейшая очистка. Данный вариант добычи горючих газов из шахт может применяться также на законсервированных угольных шахтах.12

Рисунок 3.1 Схема дегазации шахты с применением сепаратора СЦВ-7

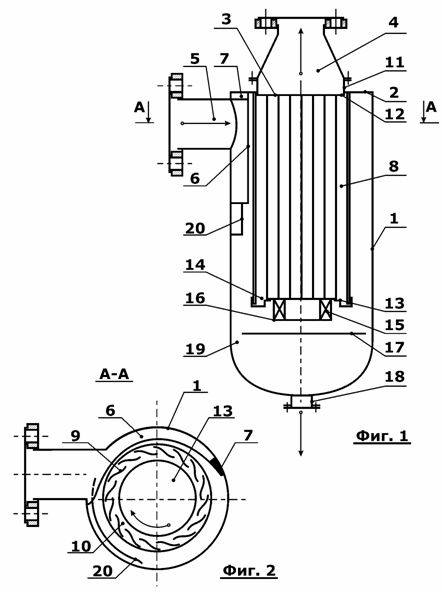

Сепараторы влагомаслоотделители СЦВ-7 защищены патентами: №2244584 от 2005 года, №2287357 от 2006 года, №2320395 от 2008 года. Сепараторы СЦВ-7 являются результатом значительного усовершенствования конструкции СЦВ-6. В 2004 году его предшественник - сепаратор СЦВ-5 признан «Лучшей промышленной инновацией года».

Вихревой газо-жидкостной сепаратор предназначен для глубокой очистки газового потока от капельной, мелкодисперсной, аэрозольной жидкости, масла и тведрдых примесей. При сепарации бинарной смеси (газ - жидкость) одновременно осуществляется и процесс разгазирования жидкой фазы. Используются на предприятиях нефтегазовой, химической, металлургической, машиностроительной, легкой промышленности.

Основные достоинства сепаратора:

Высокая эффективность сепарации на всем диапазоне нагрузок по жидкой и газовой фазам.

Отсутствие сменных фильтрующих элементов, трущихся и вращающихся частей.

Рабочая среда – воздух, газ, газожидкостная смесь, насыщенный пар.

Содержание жидкости на выходе ~ 0 г/м3.

Содержание взвешенных частиц на выходе соответствует нормам «воздух кл.1» ГОСТ 17433-80.

Потеря напора МПа (мм. вод. ст.) – не выше 0,003 (300).

Не требуется освидетельствование Госгортехнадзором (постановление Госгортехнадзора РФ от 11.06.03 № 91), так как P*V<= 200.

Малые размеры, вес.

Устойчивая работа в пробковом режиме.

Возможность эксплуатации сепаратора без паровых подушек или электробогрева.

Удаления взвеси через сливной вентиль вручную или автоматически.

Гарантийный срок эксплуатации 15 лет.

Высокая эффективность сепарации (99,9%) на всем диапазоне нагрузок по жидкой и газовой фазам, устойчивая работа в пробковом режиме с сохранением указанной степени сепарации достигается за счет наличия последовательно работающих, по ходу вращения газового потока, нескольких ступеней сепарации.

Новая конструкция сепаратора СЦВ-7 позволила увеличить производительность и снизить потерю давления, за счет особой конструкции сердцевины сепарационного пакета, благодаря чему в сепарационной области проходят аэродинамические процессы подобные тем, которые происходят в смерче.

Увеличилась вертикальная составляющая скорости стекания жидкости со стенок корпуса в объем накопительной емкости. При наличии песка и других твердых примесей за счет касательной составляющей наблюдается интенсивный износ внутренней поверхности корпуса сепаратора, а в нашем случае касательная составляющая скорости резко снижена.

Претерпели изменения практически все узлы сепарационной установки, что привело к упрощению конструкции сепаратора и улучшению эффективности его работы. При прочих равных условиях высота сепарационной области сократилась на 30-40%, что повлекло уменьшение высоты сепаратора в целом.

Направленное термодинамическое движение газожидкостных потоков из сепарационной области в накопительную емкость позволяет, при отрицательной наружной температуре воздуха, поддерживать положительную температуру обечайки накопительной емкости, не прибегая к применению паровых рубашек, электрообогреву.

Принцип работы сепаратора

Газожидкостная смесь, подводится в аппарат через вводной патрубок (5), распложенный в верхней его части. Установка входного патрубка, смещенного по горизонтам относительно осевой линии корпуса на 1/2 его диаметра позволяет решить задачу сохранения величины центробежного эффекта на входе газожидкостной смеси в аппарат, практически не ослабив надежности корпуса сепаратора. Дефлектор (6) препятствует поступлению газа в осевую зону сепарационного пакета (8) без предварительного разделения газовзвеси.

Использование дефлектора с изменяющимся данным сечением (в начале увеличивает свое сечение до максимально допустимой величины, после чего сужается по горизонтали и возрастает по высоте, сохраняя при этом площадь поперечного сечения в максимально широком участке) позволяет удалить по горизонтали на выходе из дефлектора газожидкостный поток от щелевых отверстий сепарационного пакета (8), а по высоте равномерно рассредоточить и в тоже время за счёт минимальной щели «придавить» жидкую фазу к внутренней поверхности сепаратора, что в конечном счете, улучшает процесс сепарации.

Рисунок 3.2 Сепаратор СЦВ-7 (схематический рисунок)

В пространстве, образованном стенкой корпуса (1) и пластинами (9) из газового потока выделяется основная масса жидкости. Капли жидкости отбрасываются центробежной силой на стенки корпуса (1) сепаратора и под действием гравитационных сил, по ходу газового потока, нисходящей спирали транспортируются через кольцевой зазор (19) к сливному патрубку (18).

Исполнение дефлектора с узкой щелью удаленного от направляющих щелевых сепарационного пакета создает значительный зазор между вращающейся по внутренней поверхности корпуса жидкостной пленке и щелевыми каналами, засасывающими газовый поток в направляющие пакета, при этом условия сепарации отделенной жидкой фазы идеальные.

Из-за того, что по ходу движения жидкостного потока установлена карман-ловушка, состоящая из боковых направляющих корпуса (1) и изогнутой пластины (20), а также крышки, составляющей часть перегородки (2), условия для удаления жидкой фазы идеальные, в этом конструктивном исполнении дефлектор полностью изолирует наличие жидкой фазы вблизи вертикальных лопастей. Направляемая жидкость сливается через открытую нижнюю часть ловушки-кармана.

Мелкодисперсная капельная жидкость, не осевшая на корпусе (1) попадает на наружную поверхность пластин (9) и транспортируется газовым потоком через входные тангенциальные щели, попадая на их внутреннюю поверхность.

В конце верхней суженой части дефлектора (6) установлена дугообразная пластина (7) нисходящая по ходу газожидкостного потока и направленная по отношению к горизонтальной прямой под углом 25°, такое инженерное решение позволило вращающийся между корпусом и сепарационным пакетом вектор газожидкостного потока направить по нисходящей кривой, в результате чего газовый слой, вращающийся непосредственно по внутренней поверхности сепарационного пакета разделился на три слоя со своими векторами осевых скоростей: непосредственно у стенки направлен вниз, далее незначительный слой «неподвижный» и следующий третий основной слой направлен вверх.

Наличие первого слоя с направлением вектора осевой скорости вниз позволило сгонять (в зависимости от режима - росу, капли, пленку) вниз избежав дополнительных направляющих, удаляющих по спирали вниз, частицы жидкой фазы. Опускаясь по внутренней поверхности пластин (9) частицы жидкости, приблизившись к нижней кромке, соскальзывают и попадают на поверхность шайбы (17), откуда через кольцевой зазор (19) транспортируются в направлении сливного патрубка (18).

Модификации

Малогабаритные сепараторы СЦВ-7 имеют незначительный объем и вписываются в соотношение PxV<=200, не подлежат освидетельствованию в органах Госгортехнадзора. Большинство этих сепараторов эксплуатируются при давлении 8 атм. и ниже, имеют производительность по воздуху 2-150 н.м3/мин., имеют диаметр корпуса не более 273 мм.

Сепаратор СЦВ-7 может комплектоваться двумя накопительными емкостями. При работе воздуховода в режиме вакуума наличие двух накопительных емкостей позволяет производить автоматический слив конденсата из сепарационной установки в непрерывном режиме.

Сепараторы СЦВ-7 могут устанавливаться внутри шахты. Минимальные габариты и вес позволяют транспортировать его по шахтным штрекам. В особо трудных случаях, предоставляется возможность транспортировать отдельно накопительные емкости и сепаратор, разборка и сборка их не превышает 2–3 часов.

Сепаратор (диаметр корпуса 1200 мм) успешно прошел промышленные испытания на шахте им. А.Ф. Засядько (Украина) и показал следующие результаты: расход по воздуху 230 н.м3/мин., расход по жидкой фазе 400 г/н.м3, результат на выходе по всем фракциям~0 г/н.м3.

Сепаратор СЦВ может иметь как вертикальный, так и горизонтальный выходной патрубок.

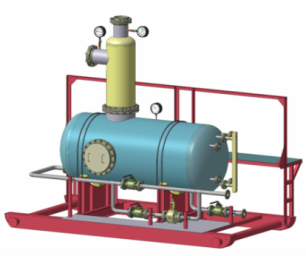

Рисунок 3.5 Схема установки сепаратора СЦВ-7

(верхний рис. - вертикальный выход, нижний рис. - горизонтальный выход)

«НПО КБ Кочубея» разрабатывает и выпускает малогабаритные сепараторы СЦВ-7, а также сепараторы работающие под большим давлением, большой производительности, по индивидуальным техническим заданиям.

Нужно отметить, что данные сепараторы явились основным звеном газо-энергетического комплекса в крупномасштабном мировом проекте (GE Energy США, E.V.A. Австрия , СП «Синапс», GE Jenbacher) по когенерации шахтных газов проводимом на украинских шахтах.

Таким образом, для проведения работ по дегазации шахт нами выбран метод использования сепаратора СЦВ-7. Его характеристики позволяют утверждать, что данное оборудование является качественным и экономичным.

ГЛАВА 4.ЭКОЛОГО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ДОБЫЧИ

СЦВ-7 обладает рядом экономических преимуществ:

Его размеры позволяют сэкономить на транспортировке и установке оборудования.

Отсутствие сменных фильтрующих элементов, трущихся и вращающихся частей позволяет экономить на запасных частях.

Возможность эксплуатации сепаратора без паровых подушек или электробогрева.

Гарантийный срок эксплуатации 15 лет, что позволяет экономить на ремонте в случае поломки.

Самое главное он позволяет выбрать наиболее экономически подходящую модель работы для определенной шахты:

Первый вариант использования сепаратора СЦВ. В целях обеспечения безопасности шахтеров, находящихся в забое, производится откачка газа из стволов шахты вакуумными насосами. Концентрация метана (горючих газов) в данном газовом потоке составляет 1-2%, что делает непригодным этот газ для дальнейшего использования.

Второй вариант использования сепаратора СЦВ. В стволах бурятся шурфы, через которые идет откачка метана, в целях недопущения его попадания в стволы шахт, где ведутся работы, далее метан по трубам подается на поверхность. Концентрация метана при такой откачке его из шахты составляет порядка 25-40%, что делает возможным его дальнейшее использование в качестве топлива для газо-поршневых, газотурбинных установок, теплоэлектростанций.

Стоимость агрегата рассчитывается в зависимости от необходимых показателей:

Таблица 4.1 Технические характеристики оборудования

|

характеристика |

ед.изм. |

при необходимости указывайте интервал изменения величин |

|

|

Производительность на входе |

н.м3 |

||

|

Давление на входе в сепаратор |

МПа |

||

|

Температура на входе |

С |

||

|

Состав газожидкостной смеси (агрессивность среды) |

* |

||

|

Необходимое содержание влаги на входе |

мг/м3 |

||

|

Диаметр трубопровода |

мм |

вход |

|

|

выход |

|||

|

слив |

|||

|

Температурные условия эксплуатации |

С |

||

|

Объем накопительной емкости |

м3 |

||

|

Необходимость автоматического слива |

да/нет |

||

|

Необходимость подогрева и утепления |

да/нет |

||

|

Примечания: |

Расчет производит ООО «НПО Конструкторское бюро Кочубея», имеющий патент на данное изобретение.

Говоря об экологических оценках данного метода, следует отметить:

Рабочая среда – воздух, газ, газожидкостная смесь, насыщенный пар.

Содержание жидкости на выходе ~ 0 г/м3.

Содержание взвешенных частиц на выходе соответствует нормам «воздух кл.1» ГОСТ 17433-80.

Потеря напора МПа (мм. вод. ст.) – не выше 0,003 (300).

Удаления взвеси через сливной вентиль вручную или автоматически.

Итак, основные экологические эффекты, которые мы имеем, используя данный способ добычи метана, это:

1) уменьшение выбросов метана в окружающую среду.

2) снижение концентрации газа в шахте, что снижает взрывоопасность в шахте в целом.

В соответствии с Киотским протоколом Россия приняла на себя обязательства по снижению выбросов в атмосферу парниковых газов

Так как масштабность данной проблемы с каждым годом все выше, а мировое сообщество ведет целенаправленную борьбу с источниками причин парникового эффекта, то можно утверждать, что часть финансирования по данному проекту можно получить за счет Киотского протокола.

Эту возможность открывает один из его механизмов — проекты совместного осуществления. Так, снизив выбросы парниковых газов, впоследствии российские угольные предприятия смогут продать полученные единицы сокращения выбросов (ЕСВ) на международном рынке. Основная причина пробуксовки проекта — на порядок меньшие инвестиции в получение одной единицы ЕСВ по сравнению с развитыми странами. По данным Всемирного банка, на каждую тонну снижения выбросов углекислого газа в Японии необходимо потратить $ 600, в ЕС — $ 270, в США — $ 190, а в России всего $ 20. Потенциальными покупателями ЕСВ, созданными российскими шахтами, станут организации Евросоюза, работающие по схеме торговли выбросами EU ETS (всего около 12 тыс. организаций) и имеющие право приобретать проектные сокращения выбросов в других странах.

Однако эта проблема может быть решена, тем самым проект получит дополнительное финансирование, выполняя все экологические требования.

Другая важнейшая сторона устойчивого развития - снижение числа катастроф в горнодобывающем секторе засчет снижение концентрации газа в шахте. Каждый горняк знает, что наиболее опасный источник катастроф, ввиду своей полной неожиданности и непредсказуемости, - именно угольный метан. Урон, наносимый им, непоправим и невосполним, потому что неожиданность выброса газа отягощается еще и мгновенным сдвигом десятков, сотен тонн породы. Даже если не происходит возгорания, каменная струя, изрыгаемая угольным метаном, превращает в крошево всю технику, уничтожая людей в забое.

Взрывы, вспышки, загорания и внезапные выделения угольного метана являются причиной 90-93 процентов общего числа аварий, произошедших на шахтах стран СНГ в последние 5 лет. Они влекут за собой большие человеческие жертвы, потери и материальные, и финансовые, выводят на долгое время из строя целые шахты

В целях обеспечения безопасности работы шахтеров, находящихся в забое, вентиляторами производится подача воздуха в стволы шахты. Концентрация метана и других горючих газов, в выходящем из вентиляционных шахт газовом потоке, составляет 1-2%, что делает этот газ непригодным для дальнейшего использования. В данном случае сепаратор СЦВ-7 необходимо устанавливать на выходе вентиляционной шахты, для очистки выходящего воздуха от угольной пыли, что предотвращает загрязнение окружающей среды.

Как известно, горнодобывающая промышленность является одним из основных загрязнителем окружающей среды. Соответственно, с возможным увеличением темпов добычи угля и освоения новых месторождений, возрастает и нагрузка на основные элементы окружающей среды.

Реализация различных природоохранных мероприятий на угольных предприятиях, позволяет снизить уровень негативного воздействия на окружающую среду, и значительно улучшить эколого-экономические показатели работы шахты.

Нежелание же соблюдать экологические требования приводит, в первую очередь, к экономическим потерям, связанным с компенсацией причиненных ущербов.

Одним из наиболее серьезных воздействий угольной шахты на окружающую среду является выброс загрязняющих веществ в атмосферу, в частности угольного метана.

Основное природоохранное мероприятие, направленное на улучшение состояния атмосферного воздуха в горнопромышленном районе является использование метана, извлекаемого средствами шахтной дегазации.

Основное внимание при разработке методов выбора варианта использования шахтного метана необходимо уделить оценке эффективности каждого варианта и его влиянию на эколого-экономические показатели работы шахты. При проведении оценки необходимо представление стоимостных величин. Для экологических факторов обязателен учет не только платежей, но и прямых издержек.

Определение эколого-экономической эффективности варианта использования шахтного метана возможно путем сопоставления экологических и экономических эффектов получаемых в результате использования шахтного метана и возникающих в результате осуществления подобных проектов возможных издержек.

В основу оценки эколого-экономической эффективности способов использования шахтного метана на угольной шахте положен методический подход, учитывающий технический, экономический и экологический аспекты природопользования посредством сопоставления затрат и эффектов возникающих у собственника.

Показателями, характеризующими эколого-экономические результаты работы предприятия реализующего мероприятия по использованию попутно добываемого шахтного метана, могут являться:

-изменение себестоимости угля в результате изменения затрат,

связанных с добычей полезного ископаемого.

Следствием снижения нагрузки на воздушный бассейн, в результате использования шахтного метана, является снижение себестоимости угля.

В случае если выбросы метана в атмосферу, до принятия решения на угольном предприятии об использовании шахтного метана, превышают допустимые нормативы выбросов, величина платы за них входит в состав прибыли. Соответственно, сокращая выбросы метана в атмосферу ниже допустимых нормативов выбросов, при использовании шахтного метана, растет и величина прибыли.

Так же рост прибыли, в результате использования шахтного метана, может быть охарактеризован увеличением объемов сэкономленного угля, используемого для нужд угледобывающего предприятия.

По причине своей емкости показатель прибыли отражает не только себестоимость, но и цену на тот или иной продукт, что характеризует его как более состоятельный критерий в отличие от себестоимости.

При сравнении нескольких вариантов использования шахтного метана по показателю «прибыль» возможно возникновение разногласий при учете абсолютной либо удельной прибыли.

-изменение рентабельности производства в результате реализации мероприятий по использованию шахтного метана.

Рентабельность производства связывает получение эффекта с производственным капиталом. По критерию рентабельности выгоден не всякий прирост прибыли, а лишь тот, который опережает прирост основных фондов и оборотных средств. Поэтому рентабельность является более требовательным и более широким критерием, чем прибыль.

В настоящее время газ, извлекаемый при дегазации угольных пластов, в основном применяется в качестве топлива для шахтных котельных, в различных странах его доля от общего количества используемого газа составляет 20 – 90%.

Следует отметить, что при использовании каптируемого газа в качестве топлива снижается расход угля на собственные нужды шахт и уровень загрязнения окружающей среды.

Кроме того, сокращается численность обслуживающего персонала, улучшаются условия труда, увеличивается срок безремонтной эксплуатации котлов и упрощается технология эксплуатации, например, ликвидируется операция золоудаления.

Для расчета эколого-экономической эффективности рассмотрим такой пример: в поселке городского типа «Солнечный» ведется добыча шахтного метана, извлекаемого при помощи сепаратора СЦВ-7. Добытый метан аккумулируется и впоследствии продается в соседний регион. Жители поселка городского типа «Ленинский» используют шахтный метан как топливо для электростанции.

Тогда эффекты, получаемые при этом способе добычи, складываются по формуле:

Э суммарный. = Э Экологический + Э Социальный + Э экономический

1)Э экологический: сокращаем выбросы метана в атмосферу(РАСКРЫТЬ),но надо сделать приписку, что в данной работе не рассматриваем данный эффект в денежной форме т.к. это отдельное научное исследование. Снижается выброс вредных веществ в атмосферу: пыли на 40 –50%; оксида углерода – на 90 – 100%; оксидов азота – на 40 – 50%; углерода, сернистого газа и альдегидов – на 100%.

Главным источником угольного метана являются древнейшие залежи каменного угля карбонового периода. Этот "подземный дракон" извергает в атмосферу миллиарды кубов метана. Вентиляционными потоками угольных шахт страны ежегодно выбрасывается миллиарды кубометров газа. Попадая в атмосферу, он влияет на развитие парникового эффекта, ведущего к глобальному потеплению климата. По оценкам ведущих специалистов, метан имеет колоссальный потенциа парникового газа, превышающий в 21 раз двуокись углерода – основного соединения в индустриальных выбросах.

В соответствии с Киотским протоколом Россия приняла на себя обязательства по снижению выбросов в атмосферу парниковых газов

В данной работе не рассматриваем данный эффект в денежной форме т.к. это отдельное научное исследование.

2)Э Социальный – улучшаем условия жизнедеятельности человека проживающего в этом регионе .

- налоги от продажи метана идут в местный бюджет, что дает новые возможности для финансирования социальных проектов.

-в связи с продажей метана соседям в поселке появляются новые рабочие места (складирование, продажа). Это позволяет повысить трудовую занятость в поселке.

-новое предприятие (связанное продажей метана и его складированием) может вести постройку объектов общественной значимости, таких как спорт площадка, стадионы, санатории, что в целом способствует улучшению условий жизнедеятельности на данной территории.

В данной работе также не рассматриваем данный эффект в денежной форме т.к. это является отдельным научным исследованием.

3)Э экономический:

А) Период - 2 года

Б) Объем собранного газа за 2 года составил 30000 м (куб)

В) Цена 1 м (куб)= 12,55 руб.

Э экон = 30 000х12,55=376 500

Э суммарный. = Э Экологический + Э Социальный +376 500

Вывод:

Общий эффект равен: Э общ = Э сумм - З(затраты). Затраты включают: на строительно-монтажные работы, затраты на приобретение и монтаж оборудования и прочие(хранение,транспортировка и др.)

Таким образом, дегазация шахтного метана имеет экологический, социальный и экономический эффекты. В данной работе рассмотрен последний.

ГЛАВА 5. БЖД

5.1 Анализ вредных и опасных факторов при работе в шахте