Выбор и расчет оборудования для депарафинизации нефтяных скважин в условиях НГДУ "ЛН"

ДИПЛОМНАЯ РАБОТА

ТЕМА: ВЫБОР И РАСЧЕТ ОБОРУДОВАНИЯ ДЛЯ ДЕПАРАФИНИЗАЦИИ НЕФТЯНЫХ СКВАЖИН В УСЛОВИЯХ НГДУ «ЛН»

СОДЕРЖАНИЕ

Введение

1. Геологическая часть

1.1 Орогидрография

1.2 Тектоника

1.3 Стратиграфия

1.4 Коллекторские свойства продуктивных горизонтов

1.5 Физико-химические свойства нефти, газа и воды

1.6 Режим залежи

1.7 Конструкция скважин

2. Технологическая часть

2.1 Характеристика фонда скважин применяемого в ЦДНиГ № 1 НГДУ «ЛН»

2.2 Основные сведения о составе АСПО и условия их образования на нефтепромысловом оборудовании

2.3 Основные методы борьбы с АСПО, используемые в НГДУ “ ЛН” и анализ их эффективности

2.3.1 Механический метод, применяемый в НГДУ «ЛН” для борьбы с отложениями АСПО

2.3.2 Применение покрытий для борьбы с АСПО

2.3.3 Физические методы, применяемые в НГДУ «ЛН” для борьбы с отложениями АСПО

2.3.4 Химические методы, применяемые в НГДУ «ЛН” для борьбы с отложениями АСПО

2.3.5 Тепловые методы, применяемые в НГДУ «ЛН” для борьбы с отложениями АСПО

3 Механическая часть

3.1 Глубиннонасосное оборудование

3.2 Техника и оборудование применяемое для депарафинизации скважин в условиях НГДУ «ЛН»

3.3 Техника и оборудование при паротепловой обработке

3.4 Подбор основного глубинно-насосного оборудования по скважине

3.5 Определение экстремальных нагрузок, действующих на головку балансира

3.6 Расчет на прочность стеклопластиковых штанг

4 Специальная часть

4.1 Выбор оборудования для подачи реагента (ингибитора)

4.2 Конструктивный расчет элементов устройства для ввода реагента в затрубное пространство под давлением

4.2.1 Расчет корпуса резервуара для реагента

4.2.2 Расчет толщины стенки крышки резервуара

4.2.3 Расчет толщины стенки конического днища

4.2.4 Расчет фланцевых соединений

5. Экологическая безопасность

5.1 Мероприятия по охране окружающей среды и недр в условиях НГДУ “ЛН”

5.2 Охрана атмосферного воздуха

5.3 Охрана вод

5.4 Охрана земель

5.5 Охрана труда и техника безопасности при удалении АСПО

6. Организационно-экономический раздел

6.1 Технико-экономическая оценка методов борьбы с АСПО по НГДУ “ ЛН”

6.2 Организация профилактических работ на нефтепромыслах и службе ПРС по борьбе с АСПО

6.3 Анализ выхода из строя глубинно-насосного оборудования за 2000 -2001 г.г.

6.4 Мероприятия направленные на борьбу с АСПО в НГДУ “ ЛН”

6.5 Расчет экономической эффективности от внедрения и заправки дозаторов

Заключение

Литература

ВВЕДЕНИЕ

Асфальто-смолистые и парафиновые отложения (АСПО) содержатся в составе нефтей почти во всех нефтедобывающих районах РФ. Химический состав АСПО зависит от свойств добываемой нефти, термо- и гидродинамических условий продуктивных пластов, геологических и физических особенностей, способа разработки и эксплуатации месторождений.

Парафиновые отложения в нефтепромысловом оборудовании формируются в основном вследствие выпадения (кристаллизации) высокомолекулярных углеводородов при снижении температуры потока нефти.

Состав парафиновых отложений зависит от состава нефти и термодинамических условий, при которых формируются отложения. В зависимости от условий кристаллизации состав парафиновых отложений даже в одной скважине весьма разнообразен. Различаются они по содержанию асфальтенов, смол и твердых углеводородов. Нередко парафиновые отложения содержат воду и механические примеси.

На интенсивность парафиновых отложений оказывает влияние обводненность продукции в скважинах.

АСПО снижают производительность скважин, увеличивают износ оборудования, расходы электроэнергии и давление в выкидных линиях. Поэтому борьба с АСПО – актуальная задача при интенсификации добычи нефти.

Методы борьбы с АСПО предусматривают проведение работ по предупреждению выпадения и удалению уже образовавшихся осадков.

Предупреждение образования АСПО достигается нанесением защитных покрытий на поверхности труб и другого оборудования из гидрофильных материалов, а также введением в поток добываемой нефти различных ингибиторов.

Удаление АСПО достигается путем чистки поверхности труб и оборудования механическими скребками, тепловой и химической обработкой продукции скважин.

Многие глубиннонасосные установки эксплуатируемые в условиях НГДУ «Лениногорскнефть» (далее НГДУ «ЛН»), эксплуатируются в высокопарафинящихся скважинах, где в насосе и трубах откладывается парафин. В НГДУ «ЛН» применяются различные методы дапарафинизации скважин, но наиболее эффективным является химический метод предотвращения отложений парафина с применением ингибиторов. Часто химический метод применяют в сочетании с тепловыми и механическими методами.

В дипломном проекте приведена характеристика Ромашкинского нефтяного месторождения (геологическая часть); рассмотрены методы депарафинизации нефтяных скважин эксплуатируемых в условиях НГДУ «ЛН», расположенной на площади Ромашкинского нефтяного месторождения (технологическая часть); выполнен подбор и расчет оборудования используемого для депарафинизации скважин в НГДУ «ЛН» (механическая часть). В специальной части дипломного проекта рассмотрено дозировочное устройство депарафинизации применяемый в условиях НГДУ «ЛН» при химическом методе. Приведен расчет экономической эффективности применяемых методов и дана их сравнительная характеристика. В дипломном проекте также рассмотрены мероприятия по охране окружающей среды и недр в условиях НГДУ “ЛН”, охране вод и земель на которых расположена эксплуатируемая площадь нефтяного месторождения.

1. ГЕОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Орогидрография

Западно-Лениногорская площадь расположена на юге Ромашкинского нефтяного месторождения. На севере площадь контактирует с Юго - Ромашкинским, на западе с Зай-Каратаевской и на востоке с Восточно - Лениногорской площадями. В геолографическом отношении Западно- Лениногорская площадь представляет собой пересечённую местность с многочисленными оврагами и балками. Абсолютные отметки колеблются в пределах от +100 до + 250 м. Большую часть площади занимают лесные массивы.

Климат района резко континентальный - суровая зима с сильными буранами и жаркое лето. Преобладающее направление ветров - юго-западное. Самым холодным месяцем является - январь, имеющий среднюю месячную температуру - 13,7 0 С , - 14,4 0 С. Наиболее теплым месяцем является июль - средняя месячная температура колеблется от +18,5 0 С, до + 19,5 0 С. Абсолютный минимум температуры достигает в некоторые годы до - 49 0 С. Максимальная летняя температура достигает +38 0 С. Наибольшее количество осадков выпадает в июле (до 60 мм), минимальное в феврале (до 17 мм). Грозовая деятельность от 40 до 60 часов в году.

По площади проходят автомобильные дороги, соединяющие города Бугульму, Альметьевск, Лениногорск и промысловые дороги. В административном отношении Западно - Лениногорская площадь расположена на землях Бугульминского и Лениногорского районов РТ, в пределах землепользования Бугульминского и Лениногорского госплемптицезавода, совхоза “Подлесный”, совхоза “Путь к коммунизму”, колхоза имени Калинина Лениногорского района. Западно-Лениногорская площадь с трех сторон охватывает город Лениногорск, граничит с Юго - Ромашкинской площадью. Кроме города Лениногорска на площади расположены деревни Верхний Каран, Дурасово, Тимяшево и Ромашкино. К настоящему времени на площади имеется развитая система сбора, транспорта и подготовки нефти, газа и воды, поддержания пластового давления, электроснабжения, связи, автоматики и телемеханизации.

1.2 Тектоника

Ромашкинское нефтяное месторождение приурочено к крупной структуре платформенного типа - Южному куполу Татарского свода. Эта структура чётко прослеживается по поверхности кристаллического фундамента, а также по маркирующим поверхностям девона и карбона. Западно - Лениногорская площадь расположена на юго-восточном склоне Южного купола.

В пределах площади изучение тектоники проводилось по структурной карте, построенной по кровле пашийского горизонта (подошва ренеры “Верхний известняк”). Абсолютные отметки этой поверхности колеблются от 1955 м на севере площади (зона Южно - Ромашкинского разрежающего ряда, участки скважин 2081, 1085, 2087, 1077 а, 2096) до 1497,8 (скв 3542, южно- восточная часть). Западно - Лениногорская площадь вытянута в субтронном направлении, в основном по простиранию поверхности “верхнего известняка.

Общая картина моноклинальности осложняется отдельными небольшими выступами в субмеридиальном направлении. Из них важнейшими прогибы на западной границе площади (по линии скважин 2080, 3551, 6243, 6443, 6427 амплитуда до 13 м). С запада выступ ограничивается прогибом по линии скважин 2094 - 6444, на востоке он постепенно переходит в моноклинальный склон. Меньшие размеры имеют выступ в юго-восточной части площади (скважины 6456, 8723, 8761) прогибы по линии скважин 6224- 6388, 6161, 6162, 6392. Все перечисленные структуры являются по отложению к моноклинальному склону в пределах площади структурами 2-го подряда.

Из структур 3-го подряда можно отметить небольшие выступы (скважины 6215, 6215а, 6079) и прогибы (6017, 6224, 6313) осложняющие структуры 2-го порядка, имеющие обычную форму, близкую к изотермической и зафиксированы в 1-2-х скважинах. Углы падения на площади не превышают 10> >, обычно составляя несколько минут (0,7°). Более резким он является в центре площади, на линии скважины 697- 3542, где достигает величины 0°12´.

Структурные планы продуктивных пластов горизонты Д>1> (а; б 1,2;б>3>; в; г; д.) в основном совпадают со структурным планом поверхности рапера “ верхний известняк “. Расхождение в деталях объясняются особенностями составления структурных карт по поверхностям продуктивных пластов, когда стратиграфическая поверхность может местами заменяться поверхностью литологической.

1.3 Стратиграфия

Наиболее древними образованьями, которые вскрыты скважинами, являются породы кристаллического фундамента, возраст которых определён как - архейский. Сложены они либо метаморфизованными породами, представленными бионито - гранитовыми, бионито - платопладовыми и бионито - склинятовыми гнейсами, либо изверженными породами, внедрившимся в толщу гнейсов. К древним гранитам относятся платоплодовые гранито-гнейсы, кварцевые диориты, габурдиайоды. Зона развития магматических пород характеризуется полосовыми аномалиями, гравитационными и магнитными полями. Для них характерна узкая линейная протяженность.

В состав осадочной толщи Ромашкинского месторождения входят отложения девонской, каменноугольной, пермской и четвертичной систем. Породы палеозойского осадочного комплекса залегают на метаморфизованном первично- осадочном кристаллизационном фундаменте.

Девонские образования в пределах Ромашкинского нефтяного месторождения представлены двумя отделами - средними и верхними. В среднем отделе выделяются два яруса эйфельский и алевролито - глинистыми породами.

Пашийский горизонт является основным промышленным объектом данного месторождения. Нижняя его граница - кровля аргелитовой пачки (репер “глина “) над пластом Д>2> . Верхняя граница пашийского горизонта производится по подошве карбонатной пачки “ верхний известняк “. Мощность горизонта колеблется от 24 м (северо-восточная часть) до 52 м (юго-западная часть месторождения).

Пашийский горизонт представлен пятью алевролито - песчаными пачками (пласт Д>1> - а, Д>1> - б, Д>1 >- в, Д>1 >- г, Д>1> - д.), подразделенными алевролито - глинистыми отделами. К пашийским отложениям (горизонта Д>1)> нижнефранского подъяруса приурочена основная залежь Ромашкинского месторождения. Нефть относится к типу смолистых, сернистых и парафинистых. Удельный вес смол 27 - 37 %, парафина 53 %, средняя вязкость нефти по месторождению составляет 30 сП.

Начальный статический уровень подземных вод, терригенной части девона Ромашкинского месторождения (до его разработки) находилась на абсолютных отметках минус 15 - 25 м. Пластовое давление на контуре нефтеносности горизонта Д>1 >= 17,5 Па.

Сейчас движение жидкости

в горизонте Д>1 >переходит

от нагнетательных рядов и эксплуатационным.

Скорость движения пластовых вод в

горизонте Д>1>

повышается по сравнению с естественной,

существовавшей до

начала

разработки месторождения, в сотни тысяч

раз. В пьезометрических скважинах на

горизонтах Д>1 >и

Д>2> статический

уровень измеряется сейчас в пределах

отметок минус 292 м. плюс 217 м; пластовое

давление 14,5 – 21,0 Па.

начала

разработки месторождения, в сотни тысяч

раз. В пьезометрических скважинах на

горизонтах Д>1 >и

Д>2> статический

уровень измеряется сейчас в пределах

отметок минус 292 м. плюс 217 м; пластовое

давление 14,5 – 21,0 Па.

В связи с увеличением закачкой холодной воды в участки горизонта Д>1>, геотермические условия его также несколько изменяются в сторону некоторого снижения пластовой температуры.

1.4 Коллекторские свойства продуктивных горизонтов

Коллекторские свойства эксплуатационного объекта охарактеризованы в таблице 1.

Таблица 1

|

Метод исследования |

Наименование |

Проницаемость мкм2 |

Пористость |

Начальная |

|

|

нефтенасыщенность |

Газонасыщенность |

||||

|

Лабораторные исследования керна |

Количество скважин Количество определений Среднее значение Коэффициент вариации |

29 505 0,384 67,3 % |

30 605 20,9 16,6 % |

18 400 0,818 14,2 % |

- - - - |

|

Лабораторные исследования керна |

Интервал изменения параметров |

0,001 - 1,3 |

3,2 - 28,2 |

0,228 - 0,967 |

- |

|

Геофизические исследования керна |

Количество скважин Количество определений Среднее значение |

212 389 0,283 |

454 1270 18,8 |

451 1248 0,805 |

- - - |

Они получены на основании достаточно представленных лабораторных исследований кернов и результатов исследований геофизическими методами.

Обращает на себя внимание как значительно меньшее количество скважин, по которым отобран керновый материал, так и более высокие значения параметров, по сравнению с результатами геофизических исследований. Интервалы измерения параметров довольно значительны и особенно по керновым данным, что указывает на значительную неоднородность коллекторов, слагающих продуктивные пласты. Общая толщина горизонта изменяется в пределах площади от 26,0 до 56,0м составляя в среднем 39 м, нефтяная в среднем равна 9,8 м изменяясь в пределах от 2,0 до 30 м её средняя эффективная толщина равна 18,6 м изменяясь от 4,0 до 38,0 м.

Поскольку в пределах водонефтяной зоны рассматриваются пласты с подошвенной водой, то их общая и эффективная толщина равна. Свойством сложённости строения эксплуатационного объекта площади могут служить данные, приведённые в таблице 2.

Таблица 2

|

Количество скважин используемых для определения |

Коэффициент песчанности, К >п> |

Коэффициент расчленности, К >р> |

||

|

Среднее значение |

Коэффициент вариации |

Среднее значение |

Коэффициент вариации |

|

|

235 |

0,35 |

40,0 |

4,5 |

28,0 |

По данным можно сделать вывод о наличии в разрезе объекта значительного количества пластов, соотношение эффективной толщины продуктивной части и общей толщины горизонта Д>1> в пределах Западно - Лениногорской площади.

1.5 Физико-химические свойства нефти, газа и воды

Физико-химические свойства нефти, газа и воды пашийского горизонта Д>1 >Западно - Лениногорской площади были исследованы в “ТатНИПИ нефть” ГПК города Альметьевка. Параметры пластовых нефтей изменяются в следующих пределах: давление насыщения от 7,41 до 9,32 МПа, среднее значение - 8,09 МПа, газосодержание от 46,4 до 78,9 м3/т, среднее значение 60,2 м3/т; объёмный коэффициент от 1,128 до 1,210 , среднее значение - 0,8048; вязкость от 2,3 до 5,05 МПа·с, среднее значение - 3,4 мПа·с.

Параметры поверхностных нефтей изменяются в следующих пределах: плотность нефти - 0,8578 г/см3; вязкость от 10,5 до 26,1 мПа·с; среднее значение - 14,6 при 20 0С; содержание серы от 0,7 до 1,3;среднее значение - 1,1; смол семеногелевых от 26,0 до 28; среднее значение 27,0 параметров от 1,0 до 3,6, среднее значение 2,8; выход светлых фракций до 100 0С- 7,3 % объёма; до 200 0С - 26,2 % объёма; от 300 0С - 48,2 % .

Таким образом, нефти горизонта Д>1> по своим свойствам могут быть отнесены к сернистым и парафинистым.

Анализ полученных данных свидетельствует о том, что среднее значение величины некоторых параметров нефти и газа изменилось по сравнению с принятыми на дату утверждения запасов ГКЗ в целом на Лениногорской площади. Это произошло в результате учета дополнительной информации по анализам, отобранным в следующие годы и исключения некачественных анализов при подготовки их к автоматизированной обработке.

Подземные воды терригенного девона Западно - Лениногорской площади по своему составу относятся к хлор - натриевому типу с высоким содержанием кальция, с незначительным количеством сульфатов и гидрокарбонатов. Общая минерализация воды от 252 до 280 г/м, в среднем 270 г/м. В ионно-солевом составе преобладают хлориды (в среднем 160 г/м3 и натрий 70,8 г/м3), плотность воды в среднем - 1,186 г/см3 , вязкость - 1,9 мПа·с.

В естественных, не нарушенных закачкой воды, условиях в подземных водах терригенного девона сероводород отсутствует. При закачке сульфатных вод, содержание сульфатвосстанавливающих бактерий в пластовых условиях проектируется сероводород в количестве 26 - 96 мг/л.

Газонасыщенность подземных вод 0,248 - 0, 368 м3/т, снижается по мере удаления от нефтяных залежей. В составе растворённого в воде газа преобладает метан.

1.6 Режим залежи

Разбуривание Западно-Лениногорской площади началось в 1962 году согласно технологической схеме разработки 1959 года с западной части по сетке 800x650 м.

В следующие годы разбуривания и ввод площади производится по отдельным участкам с одновременным бурением оценочных скважин на введенных в разработку зонах.

Эксплуатируется Западно-Лениногорская площадь в упруговодонапорном режиме. Напор вод создается путём искусственного нагнетания воды в 95 нагнетательных скважин. Первоначальное пластовое давление 175 атм.; текущее - 170 атм.; компенсация отбора жидкости - 0,5 % . Зона дисперсии, образовавшаяся в начале в непосредственной близости к забою скважин, постепенно распространяется на всю площадь и за её пределы, вызывая упругое расширение всё новых масс жидкости - сначала нефти, а затем воды, вытесняющей замещающей нефти.

На 1 января 1999 года пробурено всего 450 скважин, из которых 392 по проекту эксплуатационных и 58 нагнетательные.

Эксплуатирующихся на нефть на 1 января 1999 года 383 скважин, в том числе 27 фонтанных; - 279 СКН и 77 ЭЦН.

Средний дебит скважины по жидкости - 6,3 т/сут, по нефти - 4,1 т/сут. В настоящее время остались не введенными в разработку низко продуктивные зоны.

1.7 Конструкция скважин

На Западно-Лениногорской площади скважины имеют следующую конструкцию:

Таблица 3

|

Наименование обсадных колонн |

Диаметр обсадных колонн, мм |

Глубина спуска, м |

Диаметр долота, мм |

Высота подъёма цемента |

|

Направление |

324 |

20 |

393,7 |

до устья |

|

Кондуктор |

245 |

300 |

295,3 |

до устья |

|

Экспл. колонна |

146 (168) |

1800 |

215,9 |

до устья |

324 245 146(168)

3

0-40

м

0-40

м

2

00

- 400 м

00

- 400 м

- 1700 м

Рис. 1 Схема конструкции скважины:

1 - направление

2 - кондуктор

3 - экс. колонна

Спуск направления на глубину 20 м вызван необходимостью перекрытия обваливающихся неустойчивых пород и подъёма цемента до устья. Для обеспечения вертикальности ствола предусматривается, применение системы центраторов: наддолотный и надтурбобурный.

Бурение под кондуктор производится после спуска и цементажа направления с глубины - 0 до 300 м. Спуск 245 мм кондуктора на глубину 300 м вызван необходимостью укрепления неустойчивости пород. Подъём цемента за кондуктором до устья.

Спуск - 146 (168) мм эксплуатационной колонны до устья - 1800 м. Подъём цементного раствора за эксплуатационной колонной производится от башмака до устья. Низ колонны имеет башмачную направленную пробку, башмак, патрубок, обратный клапан, упорное кольцо, цементирующие фонари, пружинные скребки. Для образования монолитного цементного камня вокруг обсадной колонны и предупреждения его разрушения при перфорации на каждую обсадную трубу устанавливают по 2 центратора и до 20 скребков в интервалах возможного поступления воды к продуктивной части разреза.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Характеристика фонда скважин применяемого в ЦДН и Г № 1 НГДУ «ЛН»

Эксплуатационный фонд скважин в ЦДН и Г № 1 НГДУ «ЛН” составляет 697 скважин. Ниже приведены основные данные по фонду скважин.

Таблица 4

Состояние эксплуатационного фонда скважин на 1.05.2001г

|

Расшифровка фонда |

Скв.(шт.) |

К>экс >% |

|

Эксплуатационный фонд в т.ч. а) фонтанные б) ЭЦН в) ШГН |

21 101 575 |

3 14,5 82,5 |

Из таблицы видно, что количество скважин эксплуатируемых ШГН - 82,5 %. Установками ЭЦН эксплуатируется 13 % эксплуатируемого фонда. 99,9 % всей добычи нефти извлекается механизированным способом, в том числе ШГН - 72,92 %, УЭЦН - 26,96 %.

Среднесуточный дебит по скважинам, оборудованным ШГН, составляет 2,36 т/сут, по УЭЦН - 5т/сут.

Средняя обводнённость продукции по скважинам, эксплуатируемым ШГН составляет 49,4 %, по УЭЦН-92,7 %.

Средняя глубина подвески штанговых насосов на девонских скважинах 1250 - 1450 м, на угленосных - 800 - 900 м.

2.2 Основные сведения о составе АСПО и условия их образования на нефтепромысловом оборудовании

Основные исследования механизма образования отложений парафина были выполнены в 50 - 60 годах, когда на крупнейших отечественных месторождениях нефти добывалась в основном безводная продукция и проблема образования парафиновых отложений стояла очень остро. Межочистной период эксплуатации некоторых скважин Ромашкинского месторождения составлял всего лишь 3 - 4 часа.

На поздней стадии разработки нефтяных месторождений изменились геолого-технические условия добычи нефти, и расширилась область возможного формирования отложений.

Асфальто-смолопарафиновые отложения (АСПО) в условиях высокой обводненности скважин при низких забойных давлениях образуются в соответствии со следующей теоретической моделью.

Единственным источником возникновения асфальто-смолопарафиновых отложений являются молекулы парафина растворенные в нефти и выстраивающие кристаллическую решетку твердой фазы.

Кристаллы парафина, образующие плотные отложения на поверхности при снижении температуры на ней ниже температуры кристаллизации.

На поздней стадии разработки увеличивается глубина формирования АСПО, что обусловлено интенсивным снижением пластовой температуры за счет большого количества холодной воды, а, следовательно, общем снижении теплового потока.

Например: пластовая температура в начале разработки Ромашкинского месторождения составляла 410С, а максимальное её значение, зафиксированное в 1997 году, равно 330С.

Появление газовой фазы в потоке, с одной стороны увеличивает удельный объём контактирующего со стенками нефтепромыслового оборудования носителя парафина (нефти), улучшая условия для формирования отложений парафина за счет более интенсивной подпитки материалом растущих кристаллов, с другой, повышает турбулизацию потока. Теплоотдача потока при этом резко возрастает, что уменьшает температуру поднимающейся нефти.

В процессе разработки залежей при заводнении состав пластовой нефти значительно изменяется. При контактировании с водой такие компоненты растворенного в нефти газа, как азот и метан, переходят в вытесняющую воду. В результате снижается давление насыщения нефти газом, повышаются плотность и вязкость, а так же относительное содержание высокомолекулярных компонентов в нефти. Наличие асфальто-смолистых веществ в нефти значительно влияет на процесс кристаллизации. В присутствии смол и асфальтенов происходит глубокое изменение формы и структуры кристаллов. Адсорбция асфальто-смолистых веществ на поверхности кристалла приводит к возникновению дендритных структур большого объёма и низкой плотности, свободные полости которых заполнены нефтью. Таким образом, увеличение содержания смолистых веществ в составе нефти изменяет форму и структуру образующихся АСПО. Присутствие воды в добываемой продукции обуславливает проявление факторов, влияющих на формирование данных отложений.

В АСПО содержатся значительные количества механических примесей и воды. Так, по данным ТатНИПИнефти, в 2000-2002 гг. массовое содержание связанной воды в отложениях составило 4-49%, механических примесей до 15 %. Это свидетельствует о значительной несплошности растущих отложений и их замуровывании надстраивающими друзами парафина.

Таким образом, на поздней стадии разработки нефтяных месторождений, характеризуемой высокой обводненностью скважин, значительно изменяются условия и механизм доставки носителя парафина (нефти) в область формирования отложений, а механизм формирования самих отложений не меняется.

2.3 Основные методы борьбы с АСПО, используемые в НГДУ “ ЛН” и анализ их эффективности

В НГДУ “ Лениногорскнефть” на 621 скважине, оборудованной УШГН, что составляет 95,2 % осложненного фонда. Применяются механические, химические, тепловые и физические методы борьбы с АСПО, а также их комбинации, причем комбинациями различных методов охвачено более 75 % фонда скважин. Применение методов борьбы с АСПО на скважинах представлено в таблице 5.

Таблица 5

Применение методов борьбы с АСПО на скважинах, оборудованных УШГН

|

Методы борьбы с АСПО |

Фонд скважин с УГШН, осложненный формированием АСПО |

Ремонты по причине АСПО |

||

|

Всего |

% от осложненного фонда с УГШН |

Всего |

Отношен. ремонт. к соответс фонду |

|

|

Фонд скважин с УГШН, осложненный формированием АСПО |

621 |

100 |

81 |

0,130 |

|

1. Применение штанг с наплавленными центраторами, в т.ч. - с центраторами - депарафинизаторами НГДУ «ЛН” с остеклованными НКТ, в т.ч. - с промывками - с магнитными депарафинизаторами - с микробиологическими обработками; |

242 202 143 8 11 |

39,5 32,5 23,0 1,3 1,8 |

29 25 - 5 - |

0,120 0,124 - 0,625 - |

|

- с центраторами - депарафинизаторами НГДУ «ЛН” в комбинации со скребками- центраторами завода “Радиоприбор”, в т.ч. - с промывками; - со скребками- центраторами НГДУ “ ИрН” |

14 8 26 |

2,3 1,3 4,2 |

1 - 3 |

0,071 - 0,115 |

|

2. Применение футерованных НКТ в т.ч. - с полимерным покрытием DPS БМЗ, в т. ч - с центраторами - депарафинизаторами НГДУ «ЛН” - с промывками ; - остеклованных, в т. ч- с промывками - с магнитными депарафинизаторами - с микробиологическими обработками |

326 4 1 2 322 284 4 3 |

52,5 0,6 0,2 0,3 51,9 45,7 0,6 0,5 |

45 - - - 45 3 1 - |

0,138 - - - 0,140 0,011 0,250 - |

|

Выполнение микробиологических обработок |

4 |

0,6 |

1 |

0,250 |

|

Использование магнитных депарафинизаторов |

2 |

0,3 |

2 |

1,000 |

2.3.1 Механический метод, применяемый в НГДУ «ЛН” для борьбы с отложениями АСПО

Применение скребков центраторов депарафинизаторов

При эксплуатации скважин ШГНУ основным способом борьбы с АСПО в НГДУ “Лениногорскнефть” является механический, т.е. использование штанг с наплавленными центраторами - депарафинизаторами производства НГДУ ”ЛН» (рис 2), наплавленными скребками - центраторами производства НГДУ «ИрН” (рис 3), плавающими скребками-центраторами завода “Радиоприбор”, использование стеклопластиковых штанг и различных покрытий НКТ. Фонд скважин, обеспеченный защитой такого типа, составляет 91,5 % от осложненного формированием АСПО фонда скважин, оборудованных УШГН.

Использование штанг со скребками центраторами депарафинизаторами основан на создании критических скоростей движения нефтяных эмульсий в НКТ (центраторами, создающими скорости выше критической при которой не происходит отложения парафина на стенках НКТ и теле штанг). Критические скорости потока создаются за счет заданного кольцевого сечения между стенками НКТ и центратором цилиндрической формы (рис. 2) неподвижно наплавленного на тело штанги.

Рис. 2 Цилиндрический центратор Рис. 3 Центратор из полиамидной смолы

В последнее время начали применять новые виды скребков центраторов депарафинизаторов из полиамидной смолы (рис 3). Очистка от парафина металлических поверхностей НКТ и штанг достигается при определенном и строго заданном угле наклона режущих кромок скребка, при его возвратно- поступательных и вращающихся движениях. Косые пазы, выполнены по периметру рабочей поверхности скребка обеспечивают достаточный проток жидкости. В зависимости от размеров труб и штанг меняется размер скребков центраторов-депарафинизаторов.

Срок службы скребков центраторов-депарафинизаторов (по паспорту) составляет 5-7 лет. Оснащение колонн штанг скребками центраторами депарафинизаторами в больших объемах дает возможность сократить объем дорогостоящих обработок химическими реагентами, число текущих ремонтов скважин из - за запарафинивания глубинно-насосного оборудования, средний МРП эксплуатации скважин оборудоваемые УШГН, превысил 700 суток. Штанги с наплавленными центраторами - депарафинизаторами используются в комплекте с остеклованными НКТ, ими оснащены 226 скважин, или 36,4 % осложненного фонда скважин, эксплуатируемых УШГН. Причем на 14 скважинах дополнительно внедрены плавающие скребки- центраторы завода “Радиоприбор”. Кроме того, 151 скважина, на которых применяется данный метод защиты от формирования АСПО, 1-2 раза в год промываются дистилятом или дистиллятом в композиции с нефтью. Штанги с наплавленными скребками- центраторами НГДУ “ ИрН” внедрены на 26 скважинах (4,2 %). Штанги с центраторами - депарафинизаторами и наплавленными скребками- центраторами спускаются на глубину от 240 до 1200 метров. Скважины, оборудованные наплавленными скребками-центраторами эксплуатируется со штанговращателями.

2.3.2 Применение покрытий для борьбы с АСПО

Покрытия труб эпоксидными смолами

Преимущество такого покрытия состоит в том, что увеличивается межочистной период работы скважин, оборудованных трубами с покрытиями за счет того, что кристаллы асфальто-смолопарафиновых отложений имеют плохую адгезию с покрытием. Внутренняя поверхность НКТ защищается покрытием от воздействия коррозии при добыче высокообводненной нефти.

Недостатками покрытия являются: истирание покрытия штанговой колонной, отслоение покрытия при пропарке труб, засорение скважин отслоившимся покрытием, засорение клапанов насосов покрытием, истирание покрытия центраторами.

Покрытие труб стеклогранулянтом.

В качестве основного вида защитного покрытия НКТ в НГДУ “ ЛН” применяется стекло. Остеклование внутренней поверхности НКТ проводится в цеху антикоррозионного покрытия труб. С 1993 года НКТ стали покрывать гранулированным стеклом, что позволило заметно улучшить прочностные качества покрытия, увеличить срок службы НКТ, уменьшить количество подземных ремонтов по причине засорения насосов осыпающимся стеклом. Остеклованными НКТ оснащены 524 скважины, причем, как отмечалось выше, 202 скважины в комплекте с центраторами - депарафинизаторами. Необходимо отметить, что из 322 скважин, на которых спущены только остеклованные НКТ, на 284 скважинах в качестве дополнительного метода применяются промывки и обработки различного типа.

Адгезия стекла к стенке НКТ при Т = 8500С хорошая, что позволяет эксплуатировать НКТ, как в вертикальных, так и в горизонтальных скважинах, а также позволяет производить пропарку НКТ без последствий для покрытия.

В 1998 - 99 годах на 4 скважинах были внедрены НКТ с полимерным покрытием DPS БМЗ. На одной скважине НКТ с данным типом спущены в комбинации со штангами наплавленными центраторами - депарафинизаторами. На двух скважинах проводятся разовые дистилятные промывки.

Применение стеклопластиковых штанг.

С декабря 1995 года в НГДУ «ЛН” начали внедрять стеклопластиковые штанги. В течение 1995-1996 года они были внедрены на 14 скважинах, как девонских, так и сернистых скважинах с различной обводненности, добываемой продукции.

Опыт в эксплуатации стеклопластиковых штанг показал их хорошие прочностные и эксплуатационные характеристики, по сравнению со стальными штангами, нагрузка на головку балансира снизилась на 25 %. Положительными факторами в работе стеклопластиковых штанг является то, что центраторы хорошо армируются на теле штанг, а так же не подвержены коррозии в скважинах с большим содержанием сероводорода и высокой обводненностью добываемой продукции.

Недостатками стеклопластиковых штанг является слабое соединение узла стеклопластика с металлической головкой, а так же они менее работоспособны в скважинах со значительным отложением парафина, так в скважинах 9288 А, 24356, 9232, 12446 стеклопластиковые штанги были извлечены из-за обрывов штанг по причине больших дополнительных нагрузок при запарафинивании колонны НКТ.

В качестве эксперимента НГДУ «ЛН” была закуплена партия стеклопластиковых штанг. СПНШ изготавливаются из сплетенных жгутов стеклонитей, пропитанных эпоксидной смолой.

Штанги состоят из двух головок и стеклопластикового стержня, которые крепятся между собой с помощью эпоксидной смолы.

Таблица 6

Техническая характеристика СПНШ

|

Номинальный диаметр по телу Длина Плотность Разрушающее напряжение при растяжении Усталостная прочность (количество циклов до разрушения) Эксплуатация и хранение при Т |

19 мм 8000-8500 м 2,00г/см3 760 Мпа 1,2·1012(у стальных) 1,05·108 от -50° до +90°C |

2.3.3 Физические методы, применяемые в НГДУ «ЛН» для борьбы с отложениями АСПО

В НГДУ «ЛН” магнитные депарафинизаторы типа МОЖ-22Ш были внедрены на 17 скважинах (в 1997 году - на 7 скважинах, в 1999 году - на 10 скважинах) В качестве основного метода борьбы с АСПО магнитные депарафинизаторы были использованы на трех скважинах (№108, 6551А, 12518А), на 4 скважинах - в комбинации с остеклованными НКТ и на 10 скважинах - в комбинации со штангами центраторами - депарафинизаторами.

За период с октября 1997 года, когда началось внедрение магнитных депарафинизаторов, по октябрь 1999 года на данной категории скважин было проведено 16 подземных ремонтов по причине АСПО, причем на 3 скважинах (№108, 4030, 12946) по два ремонта. На скважинах, где магнитные депарафинизаторы были использованы в качестве основного метода борьбы с АСПО без применения других методов, межочистной период составил 50-110 суток и при подземных ремонтах по причине АСПО они были извлечены. На остальных скважинах межочистной период составил от 80 до 360 суток.

Анализ применения магнитных депарафинизаторов в качестве самостоятельного метода борьбы с АСПО и в комбинации с другими методами показал неэффективность данного метода и отказ от его применения в дальнейшем.

2.3.4 Химические методы, применяемые в НГДУ «ЛН” для борьбы с отложениями АСПО

Применение промывок различного типа

В качестве дополнительного метода борьбы с АСПО, в НГДУ «ЛН” на 77,9% осложненного фонда скважин, эксплуатируемых УШГН, используются промывки различного типа (дистиллятом, дистиллятом в комбинации с нефтью, горячей нефтью).

Динамика проведения промывок представлена в таблице 7

Таблица 7

Динамика проведения промывок

|

Виды промывок |

Годы |

||||

|

1997 |

1998 |

1999 |

10 месяцев |

||

|

2000 |

2001 |

||||

|

Всего промывок, в т.ч. - дистиллят - дистиллят + нефть - горячая нефть |

1516 316 745 455 |

1684 309 1174 201 |

1289 424 625 240 |

1128 374 546 208 |

938 275 551 112 |

В качестве растворителя используется нефтяной дистиллят, как собственного производства, так и получаемый в ОЭ НГДУ «Татнефтебитум”.

Более 58 % всех проведенных в 2001 году обработок составили промывки дистиллятом в комбинации с нефтью. Содержание нефти в растворе при этом составляет от 20 до 50 %. Выбор концентрации осуществляется технологическими службами нефтепромыслов с учетом скважинных условий.

Всего промывками охвачено 484 скважины с периодичностью промывок 2-3 раза в год. Объем разовой дистиллятной обработки составляет в среднем 8 м3.

Гидравлический расчет промывки скважины нефтедистиллятной смесью

Исходные данные:

Скважина №1828А,

Н >забой> = 1620 м - искусственный забой,

Диаметр эксплуатационной колонны D>экс. к> =146 мм,

Диаметр НКТ d>HKT> = 73 мм,

Диаметр штанг d>ШТ.> = 22 мм,

НН2Б – 44,

Плотность дистиллята ρ>Д> = 707 кг/м3,

Q = 8 м3, В=0 %.

Техника для промывки:

ЦА - 320; d>поршня> = 100 мм; N = 180 л/с

Производительность агрегата:

1 скорость - 1,4 л/с 2 скорость - 2,55 л/с

3 скорость - 4,8 л/с 4 скорость - 8,65 л/с

Расчет гидравлического сопротивления при движении дистиллята в кольцевом пространстве.

P>1 >= λ· (H>HKT>· ρ>Д>)/(D>экс.к> – d>HKT>) х (v>н>2/2), Πa (13 стр.193) (2.1)

где: - коэффициент трения, = 0,035;

Н>НКТ >- длина колонны НКТ, м;

v >н>- скорость нисходящего потока жидкости, м/с;

ρ>Д> - удельный вес дистиллята, кг/м3;

D>экс. к> - диаметр эксплуатационной колонны, м;

d>HKT> - диаметр НКТ, м;

При работе на 1 скорости:

Р>1> = 0,035·(1450·707)/(0,146 – 0,073) х (0,172/2) = 0,0071·106 Па;

на 2 скорости:

Р>1> = 0,035·(1450·707)/(0,146 – 0,073) х (0,372/2) = 0,0339·106 Па;

на скорости 3:

Р>1> = 0,035·(1450·707)/(0,146 – 0,073) х (0,532/2) = 0,0696·106 Па;

на скорости 4:

Р>1> = 0,035·(1450·707)/(0,146 – 0,073) х (1,032/2) = 0,263·106 Па.

2. Гидравлическое сопротивление по уравновешиванию столбов жидкости в НКТ и колонне:

P>2> = (ρ>н> - ρ>Д>)·g ·Н>НКТ>,> >(13, стр.197) (2.2)

где: ρ>н> - плотность нефти.

С достаточной точностью для расчетов

P>2> = (820 – 707)·9,81·1450 = 1,607·106 Па

3. Гидравлическое сопротивление в трубах НКТ:

Р>3> = ·>НКТ>· Н>НКТ>·ρ>Д>·> >v 2>в>/[2(d>ВН> - d>ШТ.>)] (13, стр. 199) (2.3)

где: - коэффициент, учитывающий потери на местных сопротивлениях при движении дистиллята в НКТ, =1,1;

>НКТ> - коэффициент трения в НКТ, >НКТ> = 0,04;

d>ВН> - внутренний диаметр НКТ, м> >;

d>ШТ.> - диаметр штанг, м;

v >в> - скорость восходящего потока, м/с;

на 1 скорости:

Р>3> = 1,1·0,04·1450·707·0,42/[2·(0,062 – 0,022)] = 0,09·106 Па

на 2 скорости

Р>3> = 1,1·0,04·1450·707·0,82/[2·(0,062 – 0,022)] = 0,361·106 Па

на скорости 3

Р>3> = 1,1·0,04·1450·707·1,62/[2·(0,062 – 0,022)] = 1,443·106 Па

на скорости 4

Р>3> = 1,1·0,04·1450·707·2,912/[2·(0,062 – 0,022)] = 4,775·106 Па

Гидравлические сопротивления на выходе агрегата ЦА-320 при обратной промывке ничтожно малы, при расчете их не используют.

5. Давление на выкиде насоса:

Р>в >= Р> 1>+ Р> 2>+ Р> 3>; (13, стр.196) (2.4)

На 1 скорости:

Р>в >= 0,0071·106 + 1,607·106 + 0,09·106 = 1,704·106 Па;

На 2 скорости:

Р>в >= 0,0339·106 + 1,607·106 + 0,361·106 =2,002·106 Па;

На 3 скорости:

Р>в >= 0,0696·106 + 1,607·106 + 1,443·106 =3,120·106 Па;

На 4 скорости:

Р>в >= 0,263·106 + 1,607·106 + 4,775·106 =6,645·106 Па.

6. Рассчитываем мощность насоса:

N = P>в>·Q/η, (13, стр.197 ) (2.5)

где η - К.П.Д насоса,

η = 0,65;

на 1 скорости:

N =1,704·106 Па·1,4/0,65 = 3,67 кВт;

на 2 скорости:

N =1,704·106 Па·2,55/0,65 = 6,68 кВт;

на 3 скорости:

N =1,704·106 Па·4,8/0,65 = 12,58 кВт;

на 4 скорости:

N =1,704·106 Па·8,65/0,65 = 22,68 кВт.

7. Использование максимальной мощности:

К =

(13, стр. 197) (2.6),

(13, стр. 197) (2.6),

где максимальная мощность насоса N>mах> = 130 кВт;

на 1 скорости:

К = 3,67·100/130 = 2,82%;

на 2 скорости:

К = 6,68·100/130 = 5,14%;

на 3 скорости:

К> >= 12,58·100/130 = 9,68%;

на 4 скорости:

К = 22,68·100/130 = 17,45%.

8. Скорость подъёма дистиллята в Н.К.Т.

v >п >=v >в> (13, стр.197) (2.7),

на 1 скорости v >п >= 0,4 м/с

на 2 скорости v >п >= 0,8 м/с

на 3 скорости v >п >= 1,6 м/с

на 4 скорости v >п >= 2,91м/с

где значения v >в> выбраны по таблице Х.2 стр. 192 (1).

9. Продолжительность подъёма дистиллята в НКТ с разрыхлением парафина и его выносом:

t =H>HKT>/ v >п> (13, стр.197) (2.8),

на 1 скорости:

t =1450/0,4 = 3625 сек. = 60,42 мин.;

на 2 скорости:

t =1450/0,8 = 1812,5 сек. = 30,21 мин.;

на 3 скорости:

t =1450/1,6 = 902,25 сек. = 15,10 мин.;

на 4 скорости:

t =1450/2,91 = 498,28 сек. = 8,30 мин.

В НГДУ «ЛН” применяется для промывки скважин нефтедистиллятной смесью комплекты из агрегата ЦА-320 на базе КрАЗ-257 и автоцистерны на базе КамАЗ - 5220 емкостью 8 м3.

Из гидравлического расчета промывки скважины видно, что оптимальный режим работы агрегата осуществляется на 3 скорости, т.к. при этом режиме происходит наилучшее вымывание парафина с НКТ и соблюдаются технические условия безопасности работы с горючим материалом - давление выкида насоса меньше или равно 7 МПа.

Из условий наименьших гидравлических сопротивлений промывку желательно начинать на 1 скорости, производительностью 1,4 л/с, с постепенным наращиванием расхода (т.е. переходом на 2-3 скорости)

Продолжительность промывки на 3 скорости (объём 8 м3) составит 15,10 минут. При окончании промывки в обратной последовательности опускаемся до 1 скорости и заканчиваем промывку.

Схема размещения оборудования при промывке скважин нефтедистилятной смесью

Применение ингибиторов различного типа

Наиболее эффективным методом борьбы с парафином является химический метод, который основан на добавке в поток жидкости при помощи агрегатов ЦА 320 М и АКПП -500, ДРС и ДРП-1, а также УДЭ и УДС, химических реагентов способных гидрофилизации стенок труб, увеличению числа центров кристаллизации парафина в потоке, повышению дисперсности частиц парафина в нефти.

Такими растворителями могут быть водо- и нефтерастворимые ПАВ.

Существует множество типов отечественных и импортных ингибиторов для предотвращения и удаления отложений парафина. Большинство реагентов способствует так же предупреждению образования или разрушению водонефтяных эмульсий. Наиболее эффективные реагенты СНПХ - 7202, 7204, 7400. На месторождениях АО «Татнефть” широко применяется ингибитор для предотвращения и удаления отложений парафина СНПХ-7215, который закачивается в затрубное пространство скважины при помощи агрегатов УЭД и УДС.

Наибольшее распространение на промыслах НГДУ “ЛН” получил ингибитор СНПХ-7212 М, который закачивается в затрубное пространство скважин при помощи устьевых дозаторов УЭД и УДС из расчета 100-200 г/т нефти.

Ингибиторы парафиноотложений можно дозировать в скважины при помощи глубинных дозаторов ДСИ-107. Скважинный дозатор ДСИ-107, разработан ТатНИПИнефти, предназначен для подачи водо-нерастворимых ингибиторов на приём штангового насоса. Дозатор может, применятся в скважинах с обводненностью продукции не менее 10 % при температуре рабочей среды от 283 до 373 К (10- 1000С). Плотность применяемого ингибитора должна быть ниже плотности воды не менее чем на 50 кг/м3, а кинематическая вязкость - не более 450 м2/с. Дозатор обеспечивает непрерывную подачу химреагента в пределах от 0,1 до 40 л/сут.

Эксплуатация дозатора состоит в следующем: определяются необходимый объём химреагента, длина колонны НКТ для размещения ингибитора и диаметр втулки дозатора для установления режима его работы. На скважину завозят расчетное количество ингибитора и НКТ. Из скважины извлекается насосное оборудование.

Спускается в скважину колонна НКТ расчетной длины, нижний конец которой снабжен заглушкой и пробкой.

Определяется плотность ингибитора (денсиметром) и вязкость его (вискозиметром) при температуре среды на глубине подвески дозатора в скважине, содержание воды в продукции скважины по данным предыдущей эксплуатации скважины.

При условии соответствия параметров раствора ингибитора расчетным, химреагент заливается в колонну НКТ.

Помещается втулка в камеру и заворачивается корпус в корпус. Присоединяют дозатор к колонне НКТ, предварительно ввернув трубку в нижний конец гидролинии, и устанавливают фильтр на нижнем конце нагнетательной гидролинии. Присоединяют насос к дозатору.

Спуск штангового насоса с дозатором в скважину производится в обычном порядке на необходимую глубину.

Подъём оборудования, и извлечение его из скважины производится в порядке, обратном спуску. При этом для подъёма труб без жидкости необходимо слить их содержимое, сбив полую пробку сбрасыванием металлического лома в колонну НКТ после отсоединения от нее дозатора.

Работу дозатора в скважине следует контролировать по изменению дебита скважины, величине нагрузки на головку балансира СК, химическими анализами устьевых проб добываемой жидкости.

Длину колонны НКТ для заливки раствора ингибитора целесообразно подобрать с таким расчетом, чтобы повторная заправка химреагентом производилась при очередном текущем ремонте скважины.

В зимнее время на ряде удаленных скважин применяются обработки ингибитором парафиноотложения ТНПХ - 1А в объеме 20-30 литров на скважину с периодичностью 1 раз в месяц.

2.3.5 Тепловые методы, применяемые в НГДУ «ЛН» для борьбы с отложениями АСПО

Если интенсивность отложения парафина невелика, то при каждом подземном ремонте поднимают трубы на поверхность и удаляют из них парафин пропариванием с помощью ППУ.

Очистка скважин, оборудованных ШГН от парафина производится за счет тепловой энергии пара, закачиваемое в затрубное пространство скважин. При этом происходит расплавление парафина находящегося в НКТ и вынос его из скважины. Настоящая технология предусматривает соблюдение следующих требований:

- периодичность очистки и количество ППУ корректируется старшим технологом промысла;

- очистка скважины от парафина при работающем СГН, при остановленном из-за отложений парафина;

- закачка пара в затрубное пространство производится после предварительного прогрева манифольда до температуры 100-150 0С;

- при очистке от парафина заклиненных скважин полированный шток устанавливается в верхнее положение, а головка балансира в нижнее положение. После того, как шток уйдет вниз, начинается попытки расхаживания штанговой колонны.

В настоящее время в НГДУ “ЛН” стремятся отказаться от тепловых методов борьбы с АСПО из-за высокой энергоемкости.

Экспериментальные исследования и расчеты распределения температуры по стволу скважины при проведении горячей промывки при помощи АДП показывают, что при глубине спуска насоса, равной 1200 метров, температура, необходимая для расплавления парафина (30-400С) достигает глубины 400-450 метров. Особенно затруднена промывка через насосы малого диаметра (28-32 мм) из-за малого проходного сечения в клапанных узлах.

Для снижения затрат и повышения эффективности горячих промывок насосного оборудования в компоновку колонны НКТ на глубине около 500 метров включают обратный клапан.

В существующих условиях передвижные парогенераторные установки применяются редко и только в тех случаях, где использование других методов невозможно по технологическим причинам.

Расчет потерь теплоты по стволу скважины при паротепловой обработке

Исходные данные: диаметр НКТ d = 0,062 м; суммарный коэффициент теплопередачи К = 666,2 кДж/м2Кч; средний коэффициент теплопроводности горных пород λ = 1,02 кДж/мКч; время прогрева t = 3 час.; потеря теплоты в породе в функции времени за время прогрева f(>τ>) = 3,78; температура рабочего агента (пара) на устье скважины Т>о> = 468 К; среднегодовая температура воздуха >0 >= 275 К; глубина интервала закачки рабочего агента Н = 1300 м; геотермический градиент = 0,0154 К/м;

Определим потери теплоты по стволу скважины

Q = 2πrKλ/[λ+rKf(>τ>)]·[(T>o>->0>)H - σH2/2] (13, стр.189) ( 2.9 )

Q = 2·3,14·0,031· 666,2·1,02/(1,02+0,031·666,2·3,78)·[(468 – 275)·1300 – (0,0154·13002)/2] = 400000 кДж/ч. = 400 МДж/ч;

Суммарные потери теплоты за время прогрева:

Qc = Q·t; (13, стр.190) (2.10)

Qc = 400·3 = 1200 МДж = 1,2 ГДж;

Общее количество теплоты подведенное к скважине:

Q' = i·G (13, стр.190) (2.11)

Где i- энтальпия пара при температуре 468 К и давлении 1,2 Мпа,

i = 2820 кДж/кГ; G- массовый расход закачиваемого пара, G = 4200 кГ;

Q' = 2820·4200 = 11844000 кДж = 11,844 ГДж;

Определяем количество теплоты дошедшей до забоя;

Q'' = Q' – Qc; (13 стр. 190) (2.12)

Q'' = 11,844 – 1,2 =10,644 ГДж;

Потери теплоты составляют:

η = Qc·100%/Q' (13 стр. 190) (2.13)

η = 1,2·100%/11,844 = 10,13 %.

В настоящее время в НГДУ “ЛН” стремятся отказаться от тепловых методов борьбы с АСПО из-за высокой энергоемкости.

3. МЕХАНИЧЕСКАЯ ЧАСТЬ

3.1 Глубиннонасосное оборудование

Рассмотрим основные виды используемого оборудования в ЦДН и Г № 1 НГДУ «ЛН” по механизированному фонду скважин.

Штанговые насосы

Таблица 8

Скважинные насосы, применяемые в ЦДН иГ № 1 НГДУ «ЛН”

|

Невставные НСН2-28 НСН2-32 НСН2-44 НСН2-57 НСН2-70 20-125-ТМ-11-4 20-175-ТМ-11-4 20-225-ТМ-11-4 20-275-ТМ-11-4 |

в % к фонду 0,26 6,7 60,6 9,3 1,3 3,1 13,3 4,5 0,94 |

Вставные НСВ2-29 НСВ2-32 НСВ2-38 НСВ2-44 НСВ2-56 20-125RNAM -12 20-175RNAM -12 20-175RNбM -12 |

в % к фонду 1,7 54,6 0,18 5,09 0,18 5,09 0,18 34,2 |

Скважинные штанговые насосы (СШН) представляют собой вертикальную конструкцию одинарного действия с шариковыми клапанами, неподвижным цилиндром и металлическим плунжером. Предназначены для откачки жидкости из нефтяных скважин, имеющих следующие показатели: температуру не более 403 К (103 0С), обводненность не более 99 % по объёму, вязкость не более 0,3 Па·с, минерализацию воды до 10 г/л, объёмное содержание свободного газа при приеме насоса не более 25 %, сероводорода не более 50 мг/л.

По способу крепления к колонне НКТ различают вставные (НСВ) и невставные (НСН) скважинные насосы.

Вставной насос в обратном виде спускается внутрь НКТ на штангах. Крепление (посадка и уплотнение) НСВ происходит на замковой опоре, которая предварительно спускается на НКТ. Насос извлекается из скважины при подъёме только колонны штанг. Поэтому НСВ целесообразно применять при больших глубинах спуска.

Большое распространение в эксплуатационном фонде получили насосы НСВ2 с различными значениями дебита добываемой продукции 29, 32, 38, 44, 56 м3/сут. Насос НСВ1 включает в себя цилиндр, плунжер, замок, нагнетательный, всасывающий и противопесочный клапан. В отличие от НСВ1 насос НСВ2 имеет замок в нижней части цилиндра. Насос сажается на замковую опору нижним концом. Максимальная глубина спуска насосов НСВ2 составляет 2500-3000 метров. В насосе НСН2 в отличие от НСН1 нагнетательный клапан установлен на нижнем конце плунжера. Для извлечения всасывающего клапана без подъёма НКТ используется ловитель (байнетный замок), который крепится к седлу нагнетательного клапана.

Штанги

Штанги предназначены для передачи возвратно- поступательных движений плунжеру насоса. Штанга представляет собой стержень круглого сечения с утолщенными головками на концах. Выпускаются штанги из легированной стали диаметром (по телу) 19,22,25 мм и длинной 8 метров. В ЦДН и Г №1 большое распространение получили штанги диаметром 19 и 22 мм (61 %), а также их комбинирование в двухступенчатые композиции.

Насосно-компрессорные трубы

Насосно-компрессорные трубы, применяемые для эксплуатации штанговыми насосами, изготавливаются в соответствии с ГОСТ 633-80. Они подразделяются на следующие виды:

- трубы гладкие

- остеклованные трубы

- трубы с оцинкованным покрытием

- трубы с полимерным покрытием

Для эксплуатации скважин штанговыми насосами применяются следующие виды труб: из них 211 - 4 %; остеклованные - 2,511 - 96 %; 2,511 - 78 %

Трубы всех типов исполнения, имеют длины:

1 группа - от 5,5 до 8,5 м

2 группа - свыше 8,5 до 10 м.

3.2 Техника и оборудование применяемое для депарафинизации скважин в условиях НГДУ «ЛН»

Для депарафинизации скважин в НГДУ “ ЛН” применяют различное оборудование. Краткое их описание и технические характеристики приведены ниже.

Наиболее часто применяют для депарафинизации скважин метод промывки. При промывке микробиологическим раствором, нефтедистиллятной смесью, дистиллятом используются автоцистерны и промывочные агрегаты.

Доставка промывочного раствора на скважину осуществляется в автоцистернах ЦР-7АП, АЦН-7,5-5334, АЦН-11-257, АЦ-15-5320/8350, АЦ-16П.

Таблица 9

Техническая характеристика автоцистерн

|

Автоцистерна Транспортная база Грузоподъемность, т Наибольшая скорость передвижения с полной нагрузкой, км/ч Тяговый двигатель-четырёхконтактовый дизель Номинальная мощность (при п=2100 мин-1), кВт Вместительность цистерны Центробежный насос Подача (дм3/с) при напоре, м 70 48 Время заполнения жидкостью, мин Наиб. мощн, потреб. насосом, кВт Условн. диам. линии, мм всасывающей напорной Всасывающее устройство Высота всасывания, м Рабочий агент Размеры, мм длина ширина высота Масса, кг полная комплекта |

АЦН-11-257 КрАЗ-257Б1А 12 68 ЯМЗ-238 176,5 11 9 9600 2500 2860 22600 11040 |

АЦН-7,5-5334 МАЗ-5334 7,2 85 ЯМЗ-236 132 7,5 12,5 21 6 15 100 50 Эжектор 5 6950 2500 2870 15325 7450 |

ЦР-7АП КрАЗ-255 7,5 71 ЯМЗ-238 176,5 7,5 8590 2500 3070 19035 10980 |

Для промывки скважин применяются самоходные насосные агрегаты: цементировочный агрегат ЦА-320М, насосные установки УН1-100х200,

УН1Т-100х200. Все агрегаты имеют трубки высокого давления с цилиндрической резьбой для быстрой сборки и разборки нагнетательной линии.

Таблица 10

Техническая характеристика ЦА-320 М

|

Монтажная база Силовая установка: марка тип двигателя Наиб.мощн. при частоте вращ. вала дв-ля 2800мин-1, л.с. Насос марки Наибольшая подача насоса, л/с. Наибольшее давление, МПа Водопадающий насос Наибольшая подача, л/с. Наибольшее давление, МПа Объём мерной ёмкости, м3 Диам.проходн. сечения коллектора, мм приёмного нагнетательного Вспомогательный трубопровод число труб общая длина, м Масса агрегата, кг без заправки заправленного Габаритные размеры, мм |

КрАЗ-257 5УС-70 ГАЗ-51 70 9Т 23 32 1В 13 1,5 6,4 100 50 6 22 16970 17500 10425х2650х3225 |

3.3 Техника и оборудование при паротепловой обработке

При паротепловой обработке используются специальная техника и оборудование, парогенераторные установки: отечественная ППГУ-4/120М с максимальной производительностью пара 4 т/ч и рабочим давлением 12 МПа, заграничные “Такума” и КSК.

Парогенераторная установка предназначена для выработки пара. Котлоагрегаты установок могут работать на природном газе или жидком топливе. Для предупреждения образования накипи на поверхности нагрева сырую воду перед подачей в котел осветляют и обессоливают в специальных фильтрах.

Таблица 11

Техническая характеристика парогенераторной установки ППГУ- 4/120М

|

Теплопроизводительность по отпускаемому пару, кВт/ч Давление на выходе из парогенератора, мПа максимальное рабочее Давление пара на выходе из установки. МПа Степень сухости пара, % Расход пара на скважину, кг/с Установленная электрическая мощность, кВт Вместимость осн. топливного бака, л Вместимость бака воды. л Метод деаэрации Масса установки, кг Масса блока парогенератора, кг Габариты, мм парогенератора водоподготовки |

2,32 13,2 6-12 0-12 80 0,55-1,11 75 1000 5000 термический 39700 29500 12080х3850х3200 6250х3850х3200 |

Установка ППУА-1200/100

Предназначена для депарафинизации скважин, промысловых и магистральных нефтепроводов, замороженных участков наземных коммуникаций в условиях умеренного климата. Можно использовать так же при монтаже и демонтаже буровых установок и при прочих работах для отогрева оборудования.

Включает в себя парогенератор, водяную, топливную и воздушную системы, привод с трансмиссией, кузов, электрооборудование и вспомогательные узлы. Оборудование установки смонтировано на раме, закрепленной на шасси автомобиля высокой проходимости КрАЗ-255Б или КрАЗ-257, и накрыто металлической кабиной для предохранения от атмосферных осадков и пыли.

Привод основного оборудования осуществляется от тягового двигателя автомобиля, управление работой установки - из кабины водителя.

Таблица 12

Техническая характеристика ППУА- 1200/100

|

Монтажная база Максимальная температура 0С Максимальное давление пара, МПа Применяемое топливо Максимальный расход топлива, кг/ч Ресурс работы установки (по запасу воды на максимальной производительности) ч Масса (с заправочными емкостями), кг |

Шасси авт. КрАЗ 255Б или КрАЗ 257 310 10 Дизельное 83,2 3,5 19200 или 18380 |

Агрегаты АДПМ

Предназначены для депарафинизации скважин горячей нефтью. Агрегат, смонтирован на шасси автомобиля КрАЗ 255Б1А, включает в себя нагреватель нефти, нагнетательный насос, системы топливо и воздухоподачи к нагревателю, систему автоматики и КИП, технологические и вспомогательные трубопроводы.

Привод механизмов агрегата - от двигателя автомобиля, где размещены основные контрольно- измерительные приборы и элементы управления.

Таблица 13

Техническая характеристика агрегатов АДПМ-12/150 и 2АДПМ-12/150

|

Подачи по нефти м3/ч Максимальная температура нагрева нефти 0С безводной Рабочее давление пара на выходе. МПа Теплопроизводительность агрегата гДж |

АДПМ-12/150 12 150 122 13 3,22 |

2АДПМ-12/150 12 150 122 13 3,22 |

Нефть, подвозимая в автоцистернах, закачивается насосом агрегата и прокачивается под давлением через нагреватель нефти, в котором она нагревается до необходимой температуры. Горячая нефть подается в скважину, где расплавляет отложения парафина и выносит их в промысловую систему сбора нефти

3.4 Подбор основного глубинно-насосного оборудования по скважине

Исходные данные:

Lп = 1200 м Ру = 1,6 МПа

Рпл = 16,8 МПа Gо = 8,4 м3/ т

Рзаб = 13,5 МПа ρ>в> = 1170 кг/ м3 ρ>н> = 875 кг/ м3

в = 1,027

Д = 146 мм Насос – 225-ТНМ

К = 20,6 т/ сут·МПа Станок-качалка – СКД-6-2,5-2800

п = % Число качаний n = 5

d>нкт> = 73 мм = 2,5 Длина хода L = 2,5 м

Q = 19,0 м3/ сут.

Определяем планируемый отбор жидкости по уравнению притока при

п = 1:

Q = К·(Р>пл> – Р>заб>)п, т/ сут, (5, стр. 130) (3.1)

где: К – коэффициент продуктивности, т/сут;

Р>пл> – пластовое давление, МПа;

Р>заб> – забойное давление, МПа;

п. – показатель фильтрации при линейной зависимости Q = Р; п =1.

Q = 20,6·(16,8 – 13,5) = 68 т/ сут.

глубина спуска насоса Lп = 1200 м.

Плотность смеси при п>в> = 53%:

р>см >=

,

кг/ м3 (5, стр.

130) (3.2)

,

кг/ м3 (5, стр.

130) (3.2)

где: ρ>н> – плотность нефти кг/ м3,

ρ>г> – плотность газа, кг/ м3

ρ>в> – плотность воды, кг/ м3

n>в> – содержание воды в продукции скважины, %

в – объемный коэффициент смеси.

ρ>см >=

=1018

кг/ м3

=1018

кг/ м3

Необходимая теоретическая производительность установки при коэффициенте подачи η = 0,6 – 0,8:

Q>об>

= ,

м3/ сут, (13,

стр.195) (3.3)

,

м3/ сут, (13,

стр.195) (3.3)

где Q>об> – планируемый отбор, т/ сут.

Q>об>

=

=

= =

45 м3/ сут.

=

45 м3/ сут.

4. По диаграмме области применения СКД6 и СКД8 определяем тип СК.

Lп = 900 м, Q>об >= 45 м3/сут, d>насоса >= 57 мм. По глубине спуска насоса и дебиту выбираем тип станка-качалки и диаметр насоса: СКД6-2,5-2800 – станок-качалка нормального ряда дезаксиальный, максимальная длина хода устьевого штока – 25 дм, номинальный крутящий момент на валу редуктора – 28 кН·м. Максимальное число качаний п = 14 в минуту.

5. Выбираем тип насоса:

НСН-1 – до 1200 м,

НСН-2 – от 1200 до 1500 м,

НСВ-1 – от 1500 до 2500 м,

НСВ-2 – свыше 2500 м.

Выбираем НСН-1, который спускается на глубину до 1200 м, поскольку Lп = 900 м.

6. Выбираем насосно-компрессорные трубы по диаметру насоса d>н >= 57 мм, выбираем d>нкт >= 73 мм.

7. По рекомендациям таблиц выбираем конструкцию штанг исходя из данных:

d>н> = 57 мм, L>п> = 900 м. Конструкция колонны штанг одноступенчатая: диаметр штанг d>ш> = 19 мм. Максимальная глубина спуска насоса при данной конструкции колонны L>п> = 920 м, штанги изготовлены из стали 20НМ, нормализованной при [σ>пр>] = 90 МПа.

8. Число качаний балансира станка-качалки:

n

= , кач/мин, (13. стр. 195) (3.4)

, кач/мин, (13. стр. 195) (3.4)

где Q – заданная фактическая производительность установки, т/ сут;

F>пл> – площадь поперечного сечения плунжера;

S – длина хода полированного штока, м;

η = 0,8 – КПД станка-качалки;

1440 – число минут в сутках, 24·60 = 1440 мин;

ρ>см> – плотность смеси.

n

=

=

= =

4,855

5 кач/ мин.

=

4,855

5 кач/ мин.

9. Площадь поперечного сечения плунжера:

F>пл>

=

, м2, (13. стр.

111) (3.5)

, м2, (13. стр.

111) (3.5)

где d>п> – диаметр насоса, d>п> = 57 мм.

F>пл>

=

=

0,00255 м2

=

0,00255 м2

10. Определяем необходимую мощность и выбираем тип электродвигателя для привода СК:

N

=

,(13,

стр. 133)(3.6)

,(13,

стр. 133)(3.6)

где η>н> = 0,9 – КПД насоса;

η>ск> = 0,82 – КПД станка-качалки;

η = 0,7 – коэффициент подачи насосной установки;

К = 1,2 – коэффициент степени уравновешенности станка-качалки;

Н – динамический уровень;

ρ>см> – плотность смеси, кг/ м3;

n – число качаний в минуту;

S>шт> – длина хода полированного штока, м;

D>пл> – диаметр плунжера насоса

N

= =33,88

кВт

=33,88

кВт

11. По полученной мощности двигателя N = 33,88 кВт подбираем тип двигателя по справочнику АОП2 – 82 – 6. Параметры двигателя: номинальная мощность

Р>н> = 40 кВт; частота вращения вала 980 об/ мин; КПД – 91,5 %; cos = 0,89;

М>пуск >/ М>ном> = 1,8; М>макс >/ М>n> = 2,2; I>пуск >/ I>n> = 7,5. (13, стр.255)

3.5 Определение экстремальных нагрузок, действующих на головку балансира

1. Вычисляем критерий Коши:

=

,

(13, стр.117) (3.7)

,

(13, стр.117) (3.7)

где n – число качаний балансира в минуту;

L – глубина спуска насоса, м;

а – скорость звука в колонне штанг, м/с – для одноступенчатой колонны, а = 4600 м/с;

=

=

= =

0,102

=

0,102

2. Максимальная нагрузка, действующая на головку балансира:

Р>тах>

= Р>ж> + Р>ш>* ,

(13, стр. 117) (3.8)

,

(13, стр. 117) (3.8)

где Р>ж> – вес столба жидкости над плунжером;

Р>шт> – вес колонны штанг;

в – коэффициент потери веса штанг в жидкости;

S – длина хода полированного штока, м;

n – число качаний балансира в минуту;

-

коэффициент, учитывающий вибрацию

штанг;

-

коэффициент, учитывающий вибрацию

штанг;

3. Коэффициент потери веса штанг в жидкости:

в =

,

(13, стр. 115) (3.9)

,

(13, стр. 115) (3.9)

где ρ>шт> = 7850 кг/ м3 – плотность штанг;

ρ>ж> = 875 кг/м3 – плотность нефти;

в =

=

0,89

=

0,89

4. Коэффициент, учитывающий вибрацию штанг:

=

=

5,850 (5, стр.

193) (3.10)

=

5,850 (5, стр.

193) (3.10)

tg = 5,850 = 0,1025;

5. Вес колонны штанг в жидкости:

Р>шт >= q>ср>*L (13, стр.115 ) (3.11)

q> ср> = q*g, (13, стр. 115) (3.12)

где q = 2,35 кг – масса 1 м штанг d = 19 мм;

g = ускорение свободного падения;

q>ср> = 2,35*9,81 = 23,05

Р>шт> = 23,05*900 = 20745 Н

6. Вес жидкости в трубах:

Р>ж> = F>пл>*L*ρ>см>* g, (13, стр. 115) (3.13)

где F>пл> – площадь сечения плунжера;

Р>ж>

=

*900*1018*9,81

= 22923,4 Н

*900*1018*9,81

= 22923,4 Н

Р>тах>

=

=

42114 Н

42кН

=

42114 Н

42кН

7. Минимальная нагрузка на головку балансира:

Р>т>>i>>п>

= Р>шт>* (5, стр.193) (3.14)

(5, стр.193) (3.14)

Р>min>

= 20745* =

17923.6 Н

17 кН

=

17923.6 Н

17 кН

Определяем максимальное напряжение цикла:

>тах> =

,

МПа, (13, стр. 123) (3.15)

,

МПа, (13, стр. 123) (3.15)

где f>шт> – плошадь поперечного сечения штанг d>шт> = 19 мм

ѓ>шт>

=

,

м2,

,

м2,

ѓ>шт >=

= 2,8*10-4 м2

= 2,8*10-4 м2

>тах> =

=

150,4 МПа

=

150,4 МПа

Минимальное напряжение цикла:

>т>>in>

= МПа; (13, стр. 123) (3.16)

МПа; (13, стр. 123) (3.16)

>т>>in>

=

=

64 МПа

=

64 МПа

10. Амплитудное напряжение цикла:

>а> =

МПа, (13, стр. 123) (3.17)

МПа, (13, стр. 123) (3.17)

>а> =

=

43,2 МПа

=

43,2 МПа

11. Среднее напряжение цикла:

>ср> =

,

МПа (13, стр.122) (3.18)

,

МПа (13, стр.122) (3.18)

>ср> =

=

107,2 МПа

=

107,2 МПа

12. Приведенное напряжение цикла:

>пр>

=

,

МПа (13, стр. 123) (3.19)

,

МПа (13, стр. 123) (3.19)

>пр>

=

= 80,6 МПа

= 80,6 МПа

Полученное значение приведенного напряжения удовлетворяет требованиям используемой колонны штанг диаметром d = 19 мм с приведенным напряжением >пр> = 90 МПа, из условия >пр> >пр>.

3.6 Расчет на прочность стеклопластиковых штанг

С целью определения нагрузок, возникающих в точке подвеса штанг, произведём расчет на прочность комбинированной колонны из стальных и стеклопластиковых штанг. Расчет будем вести согласно “Методики расчета колонны штанг из композиционного материала для ШСНУ”, разработанной ВНИИнефтемаш 24.07.1994.

Исходные данные для расчета:

Номер скважины № 1696

Глубина подвески насоса Н>нас >= 1200м

Длина хода сальникового штока S = 0,9 м

Число качаний балансира п = 5мин-1

Средняя масса 1м колонны СПНШ т>спнш >= 1,05 кг

Средняя масса 1м колонны стальных штанг т>ст >= 2,35 кг

Диаметр плунжера Д>пл >= 32 мм

Диаметр штанг dшт = 19 мм

Внутренний диаметр НКТ Двн = 62 мм

Плотность жидкости >ж >= 1090 кг/м3

1. Для вычисления максимальной нагрузки в точке подвеса штанг Р>тах> воспользуемся формулой Слоннеджера

Р>тах>=(Р>шт> + Р>ж> )*(1 + S *п/137), Н (5, стр. 193) (3.20)

где: Р>шт> - вес колонны штанг, Н

Р>ж> - вес столба жидкости, Н

S- длина хода сальникового штока, м

п - число ходов, мин-1

2. Вычислим вес колонны штанг Р>шт>

Р>шт>=Н>нас>* g*(т>спнш>* ? + ? *т>ст>)= 1200 * 9,81 * (1,05*0,5 + 0,5 * 2,35) = 20012,4 Н

3. Найдем вес столба жидкости Р>ж>

Р>ж>=F>пл>*Н>нас>* >ж> *g (13, стр.121) (3.21)

где : F>пл>= /4*Д>пл>2=/4*(32*10-3) 2=8,01*10-4 м2

Р>ж>=8,01*10-4*1200*1090 *9,81=10314,5 Н

Вычислим Р>тах>;

Р>тах>=(20012,4 + 10314,5)*(1 + 0,9 *5/137)=31323 Н

4. Минимальное усилие в точке подвеса штанг при ходе вниз

Р>т1п>=Р>шт>1 (1 -S *п/137), Н (5, стр. 193) (3.22)

где: Р>шт>1- вес колонны штанг в жидкости

Р>шт>1=Н>нас>*g* (?*g1>спнш>+ ? *g1>ст>) (13, стр.127) (3.23)

здесь: g1>спнш> - вес 1м СПНШ в жидкости

g1>ст> - вес 1м стальных штанг в жидкости

Р>шт>1=1200*9,81*(?*0,71+ ? *2,09)=16480,8 Н

Р>т1п>=16480,8*(1 -0,9*5/137)=15939,5 Н

5. Для определения напряжений, действующих в точке подвеса штанг, воспользуемся следующими формулами:

f>шт>=/4*d>шт>2= 0,785*(19*10-3)2= 2,84*10-4 м2 (5, стр. 195) (3.24)

>тах>= Р>тах>/ f>шт> = 31323/2,44*10-4=110,3 мПа (5, стр. 195) (3.25)

>т1п>= Р>т1п>/ f>шт> = 15939,5/2,84*10-4=56,1 мПа (5, стр. 195) 3.26)

>а>=(>тах >->т1п>)/2= (110,3-56,1)/2=27,1 мПа (5, стр. 195) (3.27)

>пр>= =

=

=

54,7 Мпа (5, стр. 195) (3.28)

=

54,7 Мпа (5, стр. 195) (3.28)

Как видно из вычислений, приведенное напряжение, действующее в точке подвеса штанг равно 54,7 МПа.

Так как по предельно допустимым приведенным напряжениям для стеклопластика у нас нет значений, то воспользуемся минимальным значением предельно допускаемых приведенных напряжений для стали марки 40. В пользу стеклопластиковых штанг говорит также, что разрушающее напряжение при растяжении у них больше, чем у стальных: 760 МПа у стеклопластика и 610 МПа у стали.

>пр>=70мПа- приведенное напряжение для стали

Полученное >пр>=54,7 мПа свидетельствует о возможности использовать в качестве материала для штанг стеклопластик.

Для приведения эксперимента было подобранно 9 скважин. Для определения эффективности использования стеклопластиковых штанг скважины были оборудованы счетчиками активной и реактивной электрической мощности.

Ниже в таблице № 14 приведены результаты расчетов.

Таблица № 14

Результаты анализа работы СПНШ

|

Нагрузка на головку балансира кН |

1696 |

9288А |

15470 |

12428а |

26769 |

26504 |

16942 |

24356 |

26480 |

|

Стеклопластик Стек+сталь Сталь Потр. мощн с учетом веса штанг, кВт Стеклопластик Стек+сталь Сталь Умень. веса % Умень. потребляемой мощности |

21,4 31,3 38,5 18,3 23,2 33 |

20,5 28,1 35,9 17,1 20,6 24,2 22 19 |

10,6 12,7 18,5 2,9 3,3 4,5 31 26 |

21,6 29,2 37,8 18,2 22,4 32,9 22,7 31,4 |

17,5 24,1 30,6 12,6 17,6 24,6 21 28 |

12,6 17,1 27,9 5,6 7 10,5 38 32 |

17,1 22,1 29,9 10,3 11,8 14,3 26,1 17,5 |

22,5 33,3 39,4 18,5 24,6 33,1 15,4 27 |

11,9 15,7 26,5 3,9 4.8 7,3 40 34 |

Сравнивая результаты можно сделать вывод, что нагрузка на головку балансира станка-качалки уменьшилась в среднем на 20-25 % при условии комплектации колонны штанг из стеклопластика и стали.

4. СПЕЦИАЛЬНАЯ ЧАСТЬ

4.1 Выбор оборудования для подачи реагента (ингибитора)

Существуют два основных способа подачи реагента в обрабатываемую систему: непрерывное (периодическое) дозирование и разовая обработка.

Наиболее эффективным способом является непрерывное дозирование, обеспечивающее постоянный контакт реагента с обрабатываемой системой и частично предупреждающее образование АСПО. Однако этот способ требует обвязки специального оборудования на устье каждой скважины (насос – дозатор, емкость для реагента, поршневой насос для смешения, манифольд и др.).

Реагент в затрубное пространство постоянно подается устьевыми дозаторами УДЭ и УДC конструкции НПО Союзнефтепромхим и СКТБ ВПО Союзнефтемашремонт.

УДЭ и УДC можно применять также для борьбы с солеотложением, коррозией оборудования нефтяных скважин и внутрискважинной деэмульсации нефти.

Электронасосная дозировочная установка УДЭ в зависимости от дозировочного насоса имеет четыре типоразмера: УДЭ 0,4/6,3; УДЭ 1/6,3; УДЭ 1,6/6,3; УДЭ 1,9/6,3. Установки комплектуются специальными дозировочными насосами: НД 0,4/6,3 К14В; НД 1/6,3 К14В; НД 1,6/6,3 К14В; НД 1,9/6,3 К14В. Они обеспечивают максимальные подачи реагента 0,4; 1; 1,6 и 1,9 л/ч при максимальном давлении нагнетания 6,3 МПа. Потребляемая мощность насоса 0,5 кВт, масса 32 кг.

Установка имеет бак на 450 л; габаритные размеры установки 1230х690х1530 мм, масса 220 кг, рабочая температура 223 – 318 К.

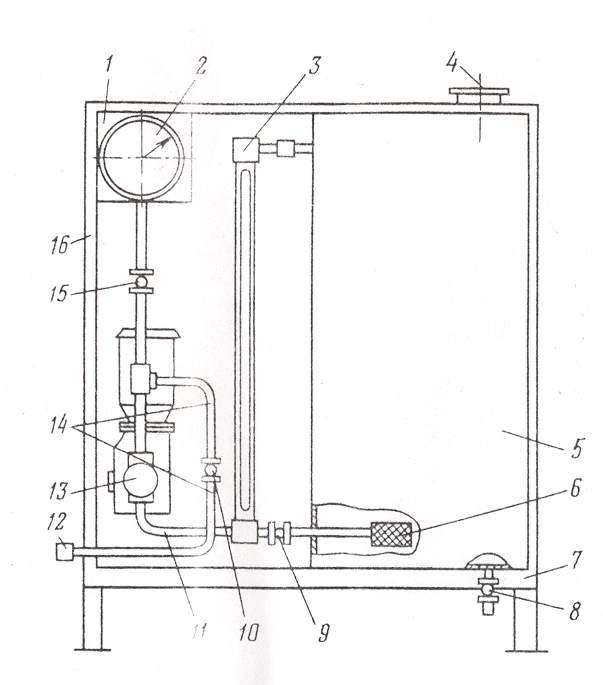

Принцип работы УДЭ заключается в следующем. Реагент из бака 5 через фильтр 6 по всасывающему трубопроводу 11 поступает в плунжерный насос – дозатор 13 и по нагнетательному трубопроводу 14 подается в затрубное пространство скважины. Подача регулируется изменением длины хода плунжера.

Наибольшее число установок эксплуатируется в ПО «Татнефть». Дозировочные установки изготавливаются Лениногорским заводом «Нефтеавтоматика», а дозировочные насосы – Свесским насосным заводом.

Рис. 4 Дозировочная установка УДЭ. 1- дозировочный блок, 2 – электроконтактный манометр, 3- указатель уровня, 4- заливная горловина, 5 – бак, 6 – фильтр, 7 – рама, 8 – сливной вентиль, 9, 10, 15 – вентили, 11 - всасывающий трубопровод, 12 – обратный клапан, 13 – электронасосный агрегат, 14 – нагнетательный трубопровод, 16 – кожух.

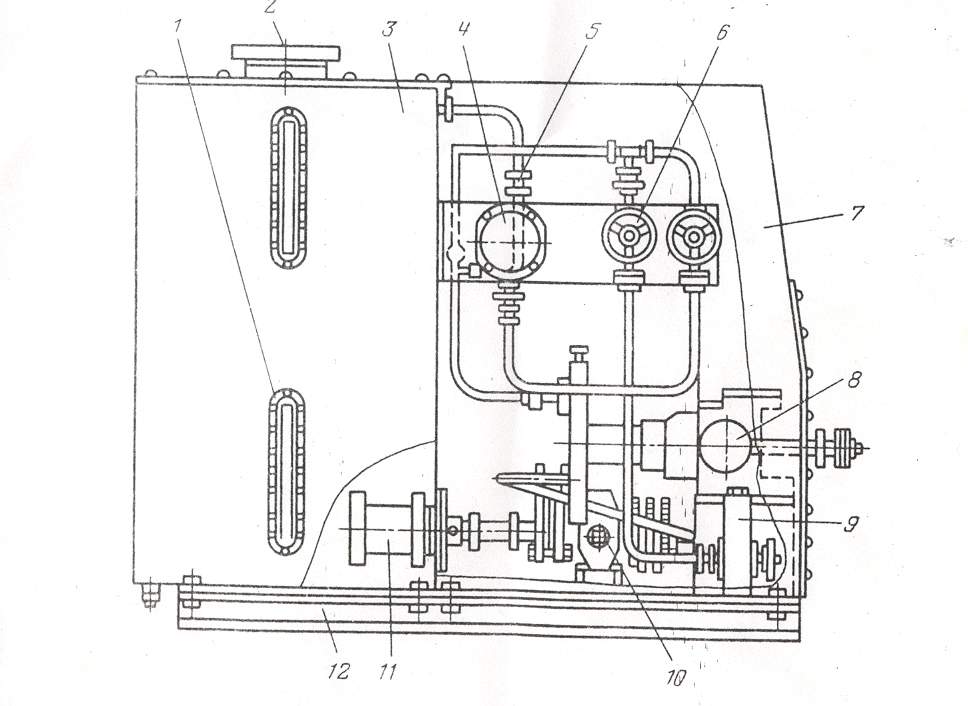

Комплектная дозировочная установка УДС с приводом от станка- качалки располагается на СК. Её нагнетательный трубопровод присоединяется к затрубному пространству скважины, а рычаг дозировочного насоса посредством гибкой тяги к балансиру СК. Подача устанавливается регулятором длины хода плунжера насоса и изменением мест крепления тяги к рычагу насоса и к балансиру СК. Подача дозировочного насоса составляет 0,04-0.63 л/с; давление нагнетания 6,3 МПа; вместимость бака 250 л, габаритные размеры 1500 х 730 х 735 мм, масса 145 кг.

По сравнению с другими дозировочными установками УДС-1 обеспечивает большую точность регулирования подачи, имеет более простую конструкцию, она безопасна (снабжена предохранительным устройством и не питается электрическим током) и удобна в эксплуатации.

Рис. 5 Дозировочная установка УДС. 1 – указатель уровня, 2 – горловина, 3 – бак, 4 – манометр, 5 – предохранительный клапан, 6 – вентиль, 7 – кожух, 8 – насос дозировочный, 9 – обратный клапан, 10 –трехходовой клапан, 11 – фильтр, 2 – рама.

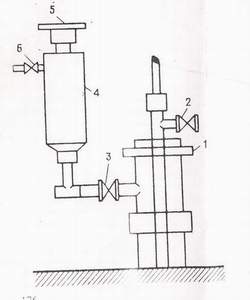

Периодическое дозирование может осуществляться при использовании перечисленного выше оборудования или с помощью специального устройства для ввода реагента под давлением, первый случай имеет те же недостатки что и непрерывное дозирование. Во втором случае затрубное пространство перекрывают задвижкой 3, открывают вентиль 6 для сброса газа из емкости 4, снимают заглушку 5, закрывают вентиль 6, заливают реагент в емкость 4, закрепляют заглушку и открывают задвижку 3; регент поступает в затрубное пространство.

Рис. 6 Принципиальная схема устройства ввода реагента в затрубное пространство по давлением: 1 – устьевая арматура, 2 – выкидная задвижка,

– задвижка затрубного пространства, 4 – резервуар для реагента, 5 – заглушка, 6 – вентиль.

При этом способе подачи реагента обслуживание упрощается, но снижается эффективность действия реагента.

4.2 Конструктивный расчет элементов устройства для ввода реагента в затрубное пространство под давлением

4.2.1 Расчет корпуса резервуара для реагента

Определим габаритные размеры корпуса резервуара:

При внутреннем диаметре корпуса резервуара D = 300 мм = 0,3 м,

и расходе реагента Q = 50 л = 0,05 м3,

высота резервуара будет равна Н = Q/ D2/4) = 0,05/(3,140,32/4) = 0,71 м, принимаем Н = 0,75 м.

Корпус резервуара работает в условиях статических нагрузок под внутренним избыточным давлением. Расчет на прочность и устойчивость проводится по ГОСТ14249-89.

Толщину стенок определяем по формулам:

S>R >= PD/2-P S S>R>+C (12, стр. 8) (4.1)

Допускаемое внутреннее избыточное давление:

SCDS-C); (12, стр. 8) (4.2)

где Р – давление в корпусе резервуара, Р = 6,3 МПа; S>R>> >- расчетное значение толщины стенки, мм; D – внутренний диаметр резервуара, D =300 мм; - допускаемое напряжение (зависит от марки стали и рабочей температуры),

= 230 МПа. Марку стали выбираем в зависимости от свойств перерабатываемой среды и коррозионной стойкости материала корпуса, используем сталь марки 35 ХМ, допускаемые напряжения для выбранной стали при рабочей температуре t = 20 C = 230 МПа (таблица 3.1, стр. 48. ГОСТ 14249-89).

Для стыковых и тавровых двусторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварочного шва =1.

Прибавка на коррозию С определяется по формуле:

С = VT, (12, стр. 8) (4.3)

где V – скорость коррозии (обычно принимают 0,1…0,2 мм /год), принимаем

V = 0,2 мм/год; Т – срок службы корпуса, принимаем Т = 12 лет.

С = 0,212 = 2,4 мм

S>R>> >= 6,3300/22301-6,3= 4,2 мм

S 4,2 +2,4 = 6,6 мм, принимаем S = 8 мм.

Полученное значение толщины стенки проверим на прочность по величине допускаемого внутреннего избыточного давления:

230182,43008-2,4) = 8,43 МПа.

6,3 МПа 8,43 МПА, Р , давление в корпусе резервуара при принятой толщине стенок не превышает допускаемое внутреннее избыточное давление, т. е. прочность стенок корпуса резервуара обеспечена..

4.2.2 Расчет толщины стенки крышки резервуара

Толщину стенки элептической крышки нагруженной внутренним давлением определяем по формуле:

S>R >= PD/2-0,5P S S>R>+C (12, стр.10) (4.4)

S>R>> >= 6,3300/22301-0,56,3 = 4,14 мм

S 4,14+2,4 = 6,54 мм, принимаем S = 8 мм.

Полученное значение толщины стенки проверим на прочность по величине допускаемого внутреннего избыточного давления по формуле:

SCDS-C); (12, стр. 10) (4.5)

23082,43008-2,4) =8,43 МПа ;

6,3 МПа 8,43 МПА, Р , давление на крышку резервуара при принятой толщине стенок крышки не превышает допускаемое внутреннее избыточное давление, т. е. прочность стенок крышки резервуара обеспечена.

4.2.3 Расчет толщины стенки конического днища

Толщину стенки конического днища с углом при вершине , нагруженного внутренним давлением рассчитываем по формулам:

Определяем толщину стенки цилиндрической части днища:

S>R>>1 >= PD/4 (12, стр.10) (4.6)

Где - коэффициент формы днища, при >1>6 и отношении R>a>/D =0,1 (внутреннего радиуса отбортовки к диаметру днища) =3,2 , таблица 4.4 стр.49 ГОСТ14249-89.

S>R>> 1>= 6,33003,2/42301= 6,6 мм

Определяем толщину стенки конической части днища:

S>R>>2 >= P D>Р> /(2-Р)1/cos>1 > (12, стр.10) (4,7)

Где D>Р> = D-2R>a>(1-cos>1>DS>R 1> cos>1>sin>1> (12, стр.10) (4.8)

D>Р> = 300-230(1-0,53006,6 0,50,8666 = 215,5 мм

S>R>>2 >= 6,3215,5/(22301-6,3)1/0,5 = 6 мм> >

Из двух значений полученных по формулам (4,6), (4,7), выбираем наибольшее S>R>> >= 6,6 мм.

Определяем исполнительную толщину стенки

S = S>max>+C = 6,6 +2,4 = 9 мм.

4.2.4 Расчет фланцевых соединений

Фланцевые соединения устанавливаем в местах крепления трубной арматуры с резервуаром для реагента. Соединение состоит из двух фланцев, болтов, гаек, шайб и прокладки, которую размещают между уплотнительными поверхностями. Фланцевые соединения стандартизованы для труб и трубной арматуры. Размеры фланцевого соединения подбираем в зависимости от диаметра трубы. При d>n>= 80 мм, принимаем болты М20, тогда наружный диаметр фланца будет соответственно равен D>n>= d>n>+4,8(d>б>+2) = 80+4,8(20+2) = 186 мм.