Показники надійності сільськогосподарської техніки

Реферат на тему:

Показники надійності сільськогосподарської техніки

Зміст

Показники надійності об’єктів

Ресурс

γ – процентний ресурс

Закони розподілення ресурсу

Нормальний закон розподілення ресурсу

Розподілення ресурсу за законом Вейбулла

Визначення закону розподілення ресурсу

Визначення ресурсу лемеша (приклад)

Напрацювання на відмову

Визначення середньої кількості відмов певної складності (приклад)…

Ймовірність безвідмовної роботи

Ймовірність безвідмовної роботи машинно-тракторних агрегатів

Інтенсивність і параметр потоку відмов

Властивості ремонтопридатності

3 Показники збереженості

Література

Показники надійності об’єктів

Для промислових виробів, до яких відносяться машини і механізми сільськогосподарського виробництва, номенклатура і характеристика основних показників надійності встановлена ДСТУ 13377 – 75.

1.1 Ресурс

У відповідності з цим ДСТУ довговічність машин оцінюється ресурсом – напрацюванням об’єкту від початку експлуатації до граничного стану.

Враховуючи, що машини однієї марки завжди в якійсь мірі відрізняються за своїми вихідними характеристикам і умови використання машин різноманітні, ресурс якої-небудь машини не можна приймати за постійну величину.

Напрацювання конкретної машини до її граничного стану (до виникнення необхідності в капітальному ремонті чи до списання) передбачити неможливо.

Необхідність капітального ремонту машини або будь-яку її відмову в роботі внаслідок дії великої кількості факторів, які безперервно змінюються при експлуатації машини, можна розглянути як події випадкові.

Закономірності випадкових явищ описуються у спеціальному розділі математики – теорії ймовірностей. З врахуванням випадковості появи відмов при експлуатації машин вивчення ряду питань в теорії надійності будується на основі положень теорії ймовірності.

Основною характеристикою випадкової події в теорії ймовірності є її ймовірність. При цьому прийнято рахувати, що ймовірність достовірної події (такої події, яка обов’язково відбудеться) дорівнює одиниці. Ймовірність неможливої події дорівнює нулю. Таким чином, ймовірність будь-якої випадкової події є додатнє число, яке лежить між одиницею і нулем.

Оскільки для встановлення ймовірності випадкової події необхідно зробити нескінченно велику кількість дослідів, то практично ймовірність оцінюється за так званою статичною ймовірністю випадкової події.

Якщо в n дослідах подія, яка нас цікавить виникла m раз, то статична ймовірність цієї події дорівнює відношенню m до n. Вона тим ближче до достовірної величини, чим більше зроблено дослідів.

Приклад. Для оцінки ймовірності появи відмови машини при її роботі на протязі зміни взяли під нагляд 30 таких машин і проводили спостереження на протязі однієї зміни. Якщо при цьому шість машин вийшли з ладу, то шукану ймовірність отримаємо рівною 0,20 (6:30). Ймовірність протилежного випадку події (ймовірність того, що машина даної марки проробить зміну безвідмовно), виходячи з теорії ймовірності, в даному випадку буде дорівнювати

1 – 0,20=0,80.

Крім поняття про випадкову подію, в теорії ймовірності встановлено поняття про випадкову величину.

Випадковою величиною називається величина, яка в результаті досліду може прийняти те чи інше значення, раніш невідоме. Прикладом випадкової величини може бути ресурс об’єкта.

Важливою характеристикою випадкової величини є закон її розподілення, тобто відношення, яке встановлює зв’язок між можливими значенням випадкової величини і відповідними їм ймовірностями.

З теорії ймовірності відомо, що сума ймовірностей усіх можливих значень випадкової величини дорівнює одиниці. Як ця сумарна ймовірність розподілена між окремими значеннями випадкової величини показує закон її розподілення. Відповідно, для того, щоб охарактеризувати ресурс якого-небудь об’єкту, необхідно мати дані про закон його розподілення.

Закон розподілення може бути заданий у вигляді таблиць, у вигляді графіка, або у виді аналітичного виразу. Закон розподілення ресурсу об’єктів, як правило, визначають на основі проведення спеціальних ресурсних випробувань. При цьому беруть для спостереження необхідну кількість об’єктів і статистичною обробкою даних матеріалів випробувань знаходять ймовірність того, що при досягненні об’єктом напрацювання Т, він потребує капітального ремонту чи списання.

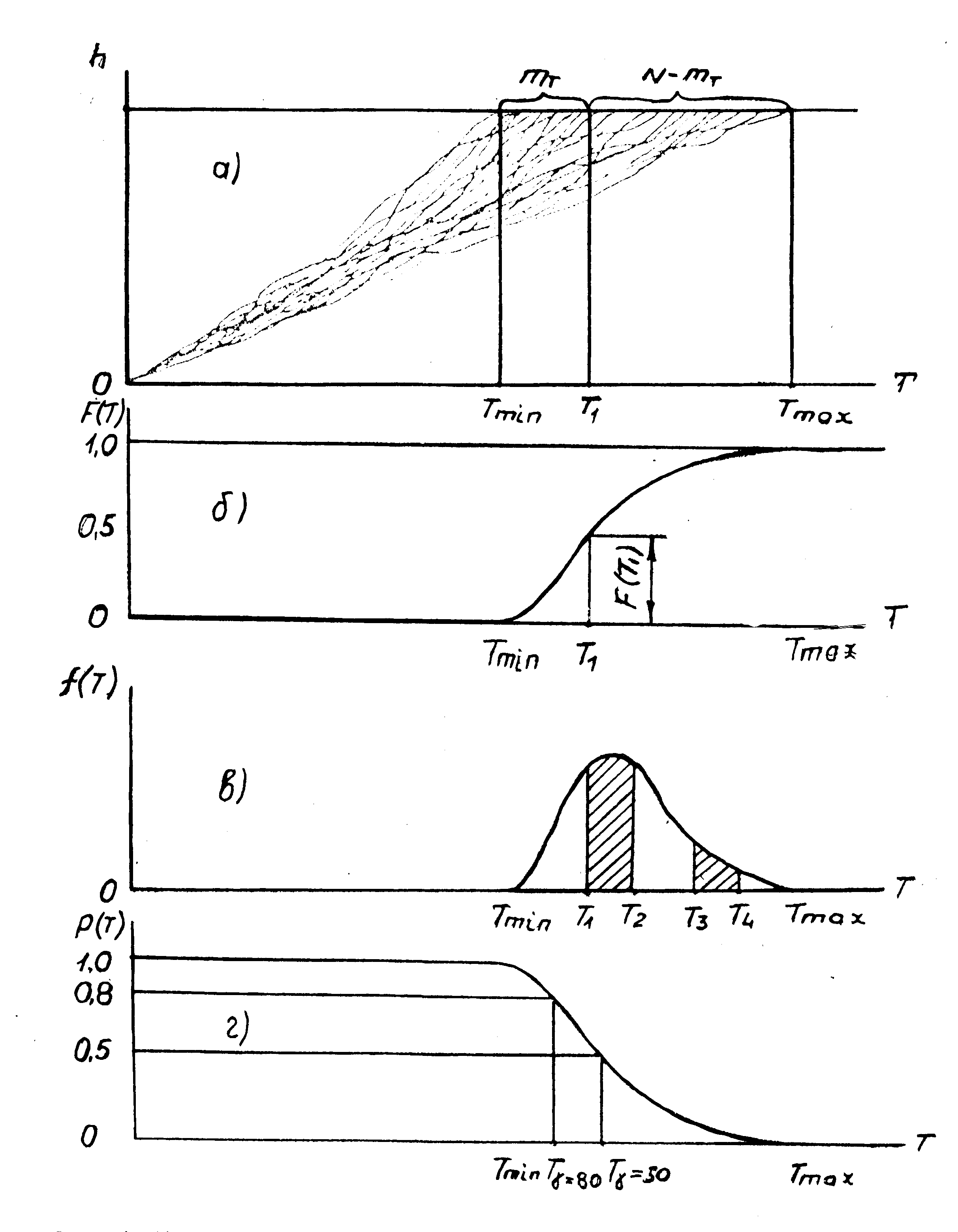

В процесі випробувань контролюється технічний стан кожного об’єкта. Якщо граничний стан об’єкта настає, наприклад, при величині зносу базового елемента, яка дорівнює граничному значенню, то за результатами спостережень можна побудувати графік, що відображає процес спрацювання кожного об’єкта в процесі його експлуатації (рис. 1, а).

Для кожного об’єкта залежність зносу його елементів від експлуатаційного напрацювання Т представляє собою випадкову функцію. Отримати відомості про ресурс конкретного об’єкта до проведення його випробувань практично неможливо. Результати завершених експлуатаційних випробувань партії однотипних об’єктів дозволяють знайти закон розподілення ресурсу об’єкта і побудувати графік, який показує ймовірність того, що на протязі заданого напрацювання Т виникає потреба в капітальному ремонті об’єкта (рис. 1, б). З цього графіка видно, яка частина усіх випробуваних об’єктів потребує капітального ремонту чи заміни при відповідному напрацюванні Т. Ординату будь-якої точки графіка F(T) знаходять як відношення кількості об’єктів m, які втратили ресурс при досягненні напрацювання Т, до загальної кількості об’єктів n, які приймають участь у випробуванні, тобто:

(1)

(1)

Рис. 1. Визначення технічного ресурсу об’єкта за результатами експлуатаційних випробувань.

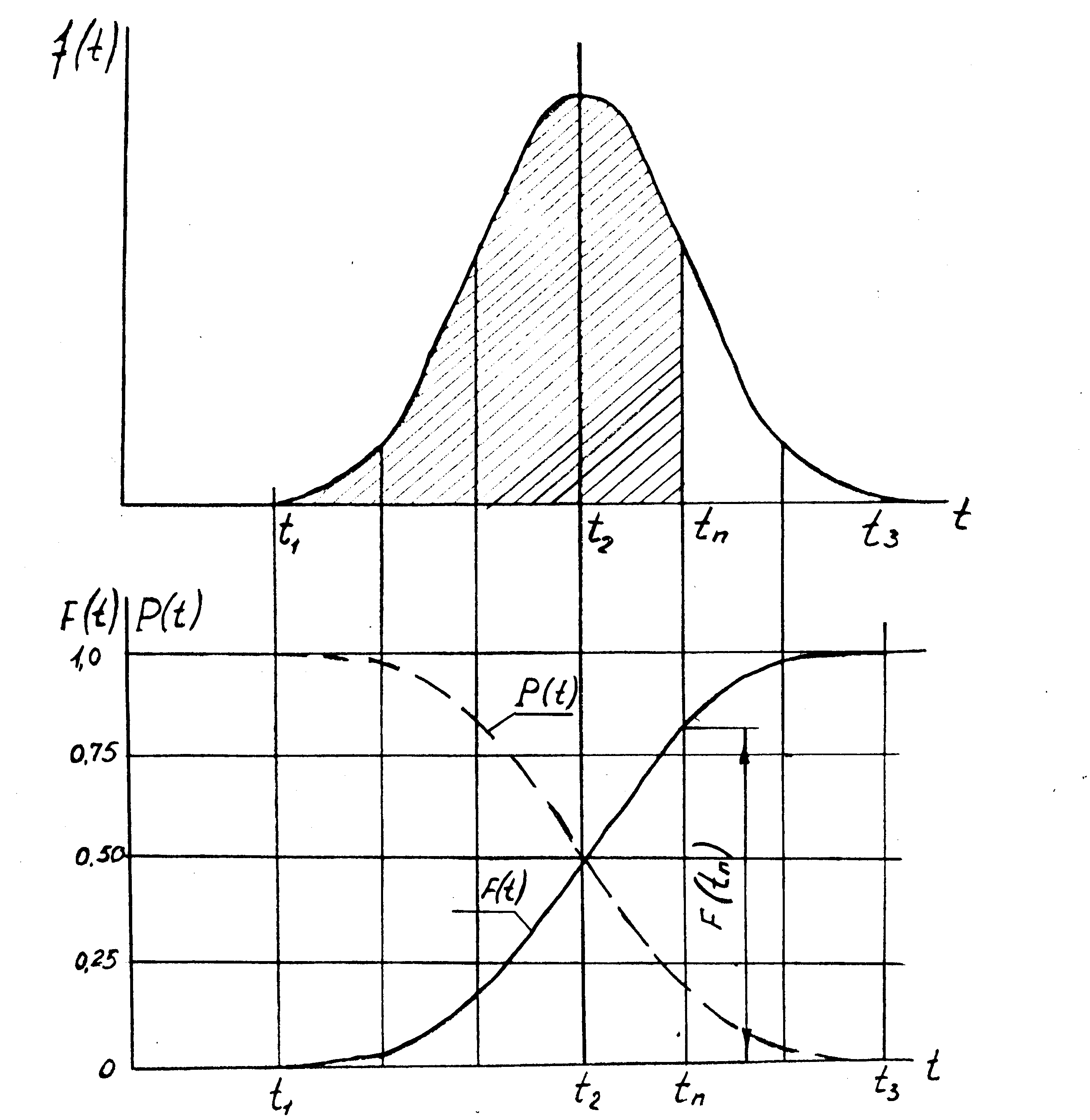

Графік F(T) називають законом розподілення ресурсу об’єкту, що випробується. Нижче цього графіка, на рис. 1,в зображений цей же закон розподілення у вигляді графіка швидкості зміни функції F(T).

Такий графік називають щільністю розподілу ресурсу. За його видом можна судити про ймовірність втрати об’єктом ресурсу в різних діапазонах напрацювання. Як видно з цього графіка, максимальна ймовірність втрати об’єктом ресурсу спостерігається в інтервалі Т>1>...Т>2>. В такому ж інтервалі напрацювання Т>3>...Т>4> об’єкти також будуть втрачати свій ресурс, але таких об’єктів буде значно менше, ніж в діапазоні Т>1>...Т>2>.

На рис. 1, г зображений також закон розподілення ресурсу, але цей графік показує ймовірність того, що при досягненні напрацювання Т граничний стан об’єкта ще не настане. Ордината кожної точки даного графіка визначиться за формулою:

(2)

(2)

Таким чином, ордината дорівнює відношенню кількості об’єктів, які знаходяться в працездатному стані при досягненні напрацювання Т, до загальної кількості об’єктів n, що випробуються.

Слід зазначити, що при будь-якому напрацюванні F(T) + Р(T)=1. Графік Р(T) ще називають кривою зменшення ресурсу.

Всі три графіки взаємопов’язані і, якщо є один з них, можна побудувати два інших. Будь-який з цих графіків містить вичерпну інформацію про ресурс об’єкта даного виду і дозволяє знайти середнє значення ресурсу, визначити середньоквадратичне відхилення ресурсу, його γ-процентний ресурс.

Середнє значення ресурсу за результатами випробувань знаходиться за формулою:

(3)

(3)

де

Т>1> – ресурс і-го об’єкта (і-1, 2, 3,...,n);

n – кількість об’єктів, які випробовуються.

Середнє квадратичне відхилення ресурсу σ, яким оцінюється розсіювання ресурсу відносно його середнього значення, підраховується за формулою:

σ (4)

(4)

Середньоквадратичне відхилення ресурсу має таку ж розмірність, що і ресурс. Безрозмірною оцінкою розсіювання ресурсу є коефіцієнт варіації ресурсу V.

, (5)

, (5)

де t>зм> – найменше значення ресурсу або величина зміщення початку розсіювання.

Повною, вичерпною характеристикою ресурсу будь-якого об’єкта є закон його розподілення. Ресурс технічних об’єктів може бути оцінений також за

γ-процентним ресурсом;

1.2 γ-процентний ресурс

γ-процентний ресурс – це напрацювання, на протязі якого об’єкт не досягає граничного стану з заданою ймовірністю γ у процентах. Для об’єкту даного виду із збільшенням γ, величина його γ-процентного ресурсу, зменшується (рис. 1г).

В машинобудуванні прийнято оцінювати ресурс виробів значенням 90 %-го γ-ресурсу (Т>γ=90>). Якщо, наприклад, для якогось виробу Т>γ=80 >=5000 мото-годин, то це означає, що при випробуванні достатньо великої партії виробів цього виду при напрацюванні 5000 мото-годин. 90% цих виробів ще залишаться в працездатному стані і не будуть вимагати капітального ремонту чи списання, а 10% - до цього напрацювання втратять ресурс.

Перевагою оцінки ресурсу виробу

через його γ-процентний ресурс є суттєве

скорочення тривалості випробувань для

його визначення. Якщо для виявлення

закону розподілення ресурсу, для

отримання

,

σ і V необхідно вести спостереження до

вичерпання свого ресурсу самим довговічним

об’єктом з усієї партії об’єктів, що

випробуються, то для визначення,

наприклад, 90%-го γ-ресурсу тривалість

випробувань буде визначатись втратою

ресурсу тільки першими 10% об’єктів (їх

напрацюванням до граничного стану).

,

σ і V необхідно вести спостереження до

вичерпання свого ресурсу самим довговічним

об’єктом з усієї партії об’єктів, що

випробуються, то для визначення,

наприклад, 90%-го γ-ресурсу тривалість

випробувань буде визначатись втратою

ресурсу тільки першими 10% об’єктів (їх

напрацюванням до граничного стану).

Для тракторів і їх агрегатів, які пройшли капітальний ремонт, в теперішній час встановлені нормативи на їх 90-ти процентний γ-ресурс. Якість ремонту цих об’єктів, з точки зору їх післяремонтної довговічності, визначається встановленням фактичної величини Т>γ=80> і порівнянням його з нормативним значенням.

1.3 Закони розподілення ресурсу

Ресурс об’єкту як випадкова величина може бути розподілений по одному з законів розподілення, які вивчаються в теорії ймовірності. Найбільш часто ресурс об’єкту розподіляється за нормальним законом, або за законом Вейбулла.

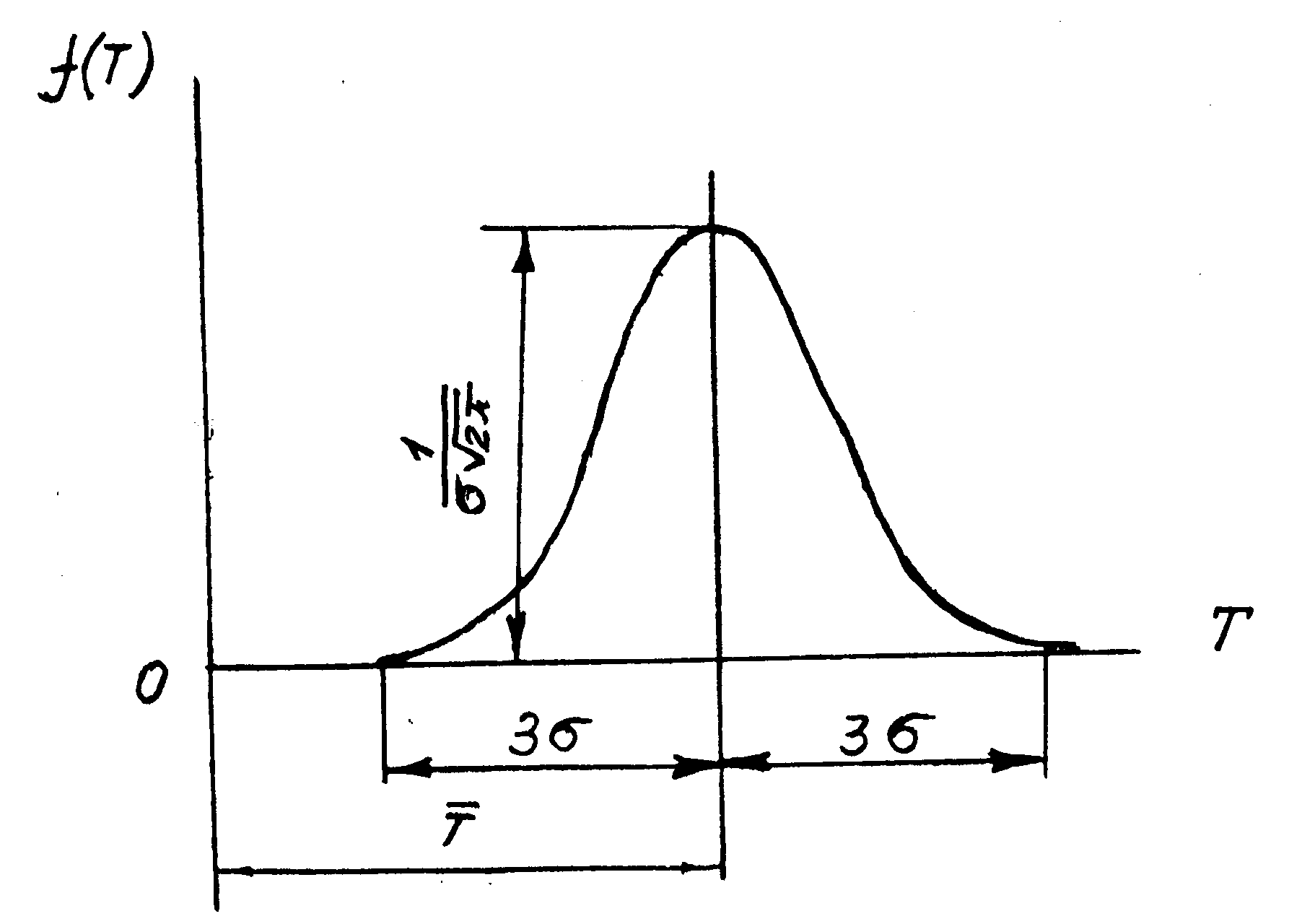

Рис. 2. Функція щільності розподілення ресурсу при нормальному законі розподілення.

1.4 Нормальний закон розподілення ресурсу

Для нормального закону розподілення:

(6)

(6)

де f(t) – функція щільності ймовірності (диференціальна функція);

і

σ – відповідно середнє значення і

середньоквадратичне відхилення;

і

σ – відповідно середнє значення і

середньоквадратичне відхилення;

е – основа натуральних логарифмів (е=2,718...).

Графік функції f(T) показаний на рис. 2. Як видно з графіка, найбільше значення функція буде мати при середньому значенні напрацювання. Чим більше значення випадкової величини напрацювання відрізняються від середнього, тим менша щільність ймовірності відповідає таким значенням.

При цьому діапазон

± σ охоплює 68,3% усіх значень випадкової

величини, діапазон

± σ охоплює 68,3% усіх значень випадкової

величини, діапазон

+2σ

– 95,4%, а

+2σ

– 95,4%, а

+3σ

– 99,7% всіх значень. В практичних

розрахунках вважають, що весь діапазон

варіацій випадкової величини, яка

розподілена по нормальному закону,

лежить в межах 6σ (3σ – в бік її збільшення

від середнього значення і 3σ – в бік її

зменшення від середнього значення).

+3σ

– 99,7% всіх значень. В практичних

розрахунках вважають, що весь діапазон

варіацій випадкової величини, яка

розподілена по нормальному закону,

лежить в межах 6σ (3σ – в бік її збільшення

від середнього значення і 3σ – в бік її

зменшення від середнього значення).

Рис.3. Щільність розподілення ресурсу f(t) і інтегральний закон розподілення F(t). P(t) – ймовірність того, що ресурс перевищує задане напрацювання t.

Відома функція щільності ймовірності дозволяє визначити інтегральний закон розподілення випадкової величини. На рис.3, крім функції щільності розподілення ресурсу виробу, зображений інтегральний закон розподілення ресурсу цього виробу (суцільна крива нижнього графіка).

На нижньому графіку по вісі ординат відкладена величина F(t) – ймовірність того, що ресурс менше заданого напрацювання t. На дільниці від 0 до t=t>1> ймовірність цієї події (ресурс виробу менше заданого напрацювання t) дорівнює нулю, оскільки до напрацювання t=t>1> усі вироби зберігають свій ресурс; до моменту напрацювання t>3> всі вироби досягнуть граничного стану, при цьому F(t>3>)=1; до напрацювання t>2> допрацює тільки половина виробів, при цьому F(t>2>)=0,5.

Для побудови нижнього графіка необхідно визначити на верхньому графіку площу між віссю абсцис і графіком функції щільності розподілення для кожного напрацювання (заштрихована на рисунку площа) і її значення відкласти як ординату нижнього графіка. Тобто:

(7)

(7)

Для нормального закону розподілення:

(8)

(8)

Інтеграл

не

береться. При σ=1 і

не

береться. При σ=1 і

=0

він приводиться до вигляду:

=0

він приводиться до вигляду:

(9)

(9)

Інтеграл в отриманому виразі не

описується через елементарні функції,

але його можна обчислити через спеціальну

функцію, яка виражає інтеграл від виразу

,

для якого складені таблиці.

,

для якого складені таблиці.

При цьому можна записати, що:

F(t)=Фо , (10)

, (10)

де Фо(t) – центрована функція ЗНР

при σ=1 і

=0

. Значення цієї центрової функції

наведені в таблиці 3.

=0

. Значення цієї центрової функції

наведені в таблиці 3.

1.5 Розподілення ресурсу за законом Вейбулла

Функція щільності ймовірності ресурсу, який має розподілення за законом Вейбулла, описується виразом:

при Т≤с f(T)=0; при Т>с

(11)

(11)

де а, b і с – постійні величини, параметри закону розподілення Вейбулла.

При b=1 розподілення називається експоненційним. Для цього розподілення:

при Т>с f(T)= .

(12)

.

(12)

При с = 0 трипараметричний закон розподілення Вейбулла становиться двохпараметричним. Для нього:

(13)

(13)

Інтегральний закон розподілення ресурсу (функцію F(T)), якщо він розподілений за законом Вейбулла, знаходять за формулою:

при Т≤с F(T)=0; при Т>с

(14)

(14)

Для визначення параметрів закону розподілення Вейбулла за результатами завершених експлуатаційних випробувань необхідно:

за параметр с прийняти значення ресурсу найменш довговічного виробу;

обробкою результатів випробувань визначити середнє значення ресурсу, середнє квадратичне відхилення і коефіцієнт варіації;

користуючись таблицею 4 “ Параметри і коефіцієнти закону розподілення Вейбулла [1 ], виходячи з отриманого коефіцієнта варіації V, визначають параметр b і коефіцієнти К>b> і С>b>;

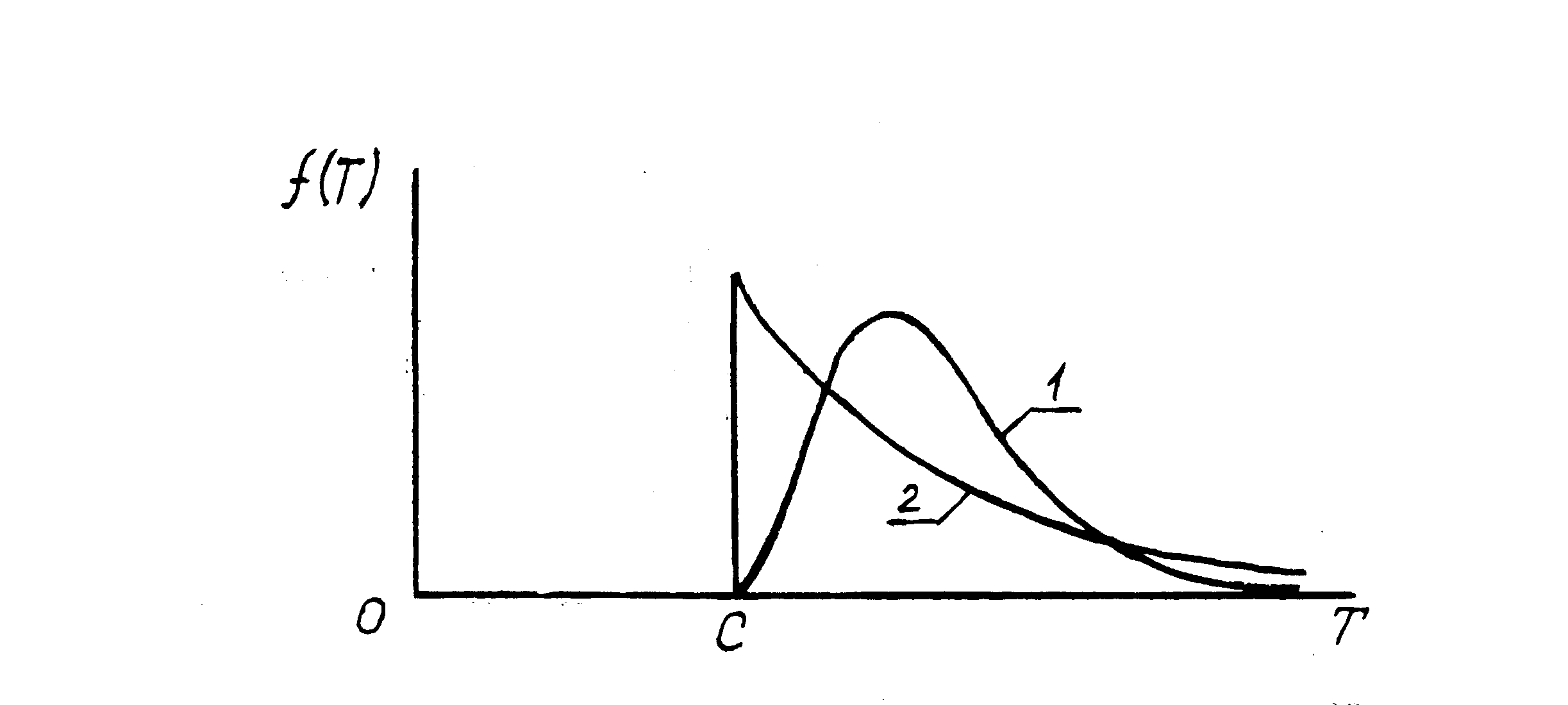

Рис.4. Функція щільності розподілення ресурсу при:

1 – розподілення по закону Вейбулла;

2 – експоненціальному розподіленні.

параметр а визначають за залежністю:

(15)

(15)

значення середнього ресурсу уточнюють за формулою:

(16)

(16)

Графік щільності розподілення ресурсу за законом Вейбулла і за експоненційним законом показаний на рис.4. Спостереження свідчать, що ресурс складних об’єктів, які ремонтуються в процесі експлуатації має, як правило, нормальний закон розподілення; ресурс невідновлюваних об’єктів (які працюють до першої відмови і після чого вони замінюються новими), розподіляється за законом Вейбулла.

1.6 Визначення закону розподілення ресурсу

При визначенні закону розподілення ресурсу дані випробувань групують за інтервалами напрацювання і підраховують кількість випадків попадання ресурсу в кожний інтервал. Далі, по вибраному теоретичному закону розподілення, визначають теоретичну ймовірність ресурсу для кожного інтервалу напрацювання і теоретичне число попадання ресурсу в кожний інтервал.

Відповідність експериментальних даних певному теоретичному закону розподілення можна перевірити за критерієм згоди Персона х2. В цьому випадку знаходять міру розходження х2 між дослідним (емпіричним) і теоретичним розподіленнями за формулою:

(17)

(17)

де к – кількість інтервалів статистичного ряду;

n>1> – кількість випадків попадання ресурсу в і-ий інтервал за даними випробувань;

Р>і> – теоретична ймовірність попадання ресурсу в і-ий інтервал;

N – число об’єктів, які приймали участь у випробуванні.

Додаток N·Р>і> в наведеній формулі (17) є теоретичним числом випадків попадання ресурсу в і-ий інтервал.

Після розрахунків значення х2, по таблиці 9 [1 ] з врахуванням кількості прийнятих інтервалів групування і виду прийнятого теоретичного закону розподілення визначають ймовірність дослідних і теоретичних даних.

Критичною ймовірністю збігу прийнято вважати ймовірність, яка більше 0,1. Якщо ж ймовірність збігу менше 0,1 , то отримане в результаті випробувань розподілення ресурсу не відповідає вибраному теоретичному закону. Ймовірність збігу, більша 0,1 свідчить про те, що вибраний теоретичний закон не суперечить дослідному розподіленню.

При такій перевірці слід врахувати, що навіть велика ймовірність збігу не гарантує того, що вибраний теоретичний закон найкращим чином описує отримане шляхом випробувань розподілення ресурсу. При цьому отримане дослідне розподілення ресурсу необхідно перевірити на відповідність декільком теоретичним законам розподілення. Після такої перевірки приймають той теоретичний закон, який відповідає максимальній ймовірності збігу.

1.7 Визначення ресурсу лемеша(приклад)

Приклад. В результаті випробувань

150 лемешів тракторного плуга (N=150) було

встановлено, що ресурс лемеша розподілений

в діапазоні 18...44 га при середньому

значенні

=25

га, середньоквадратичному відхиленні

=25

га, середньоквадратичному відхиленні

σ=7,1 га і коефіцієнті варіації V=1,02. Визначити теоретичний закон розподілення ресурсу лемеша.

Рішення. Враховуючи, що значення коефіцієнта варіації ресурсу в даному випадку наближається до одиниці, необхідно застосувати гіпотезу про те, що розподілення ресурсу лемеша підлягає експоненціальному закону.

Тоді функція розподілення ресурсу лемеша, з врахуванням наявності зміщення (Т>3>=18 га), запишеться у вигляді:

(18)

(18)

Позначив Т-Т>с>=t і

,

отримаємо

,

отримаємо

(19)

(19)

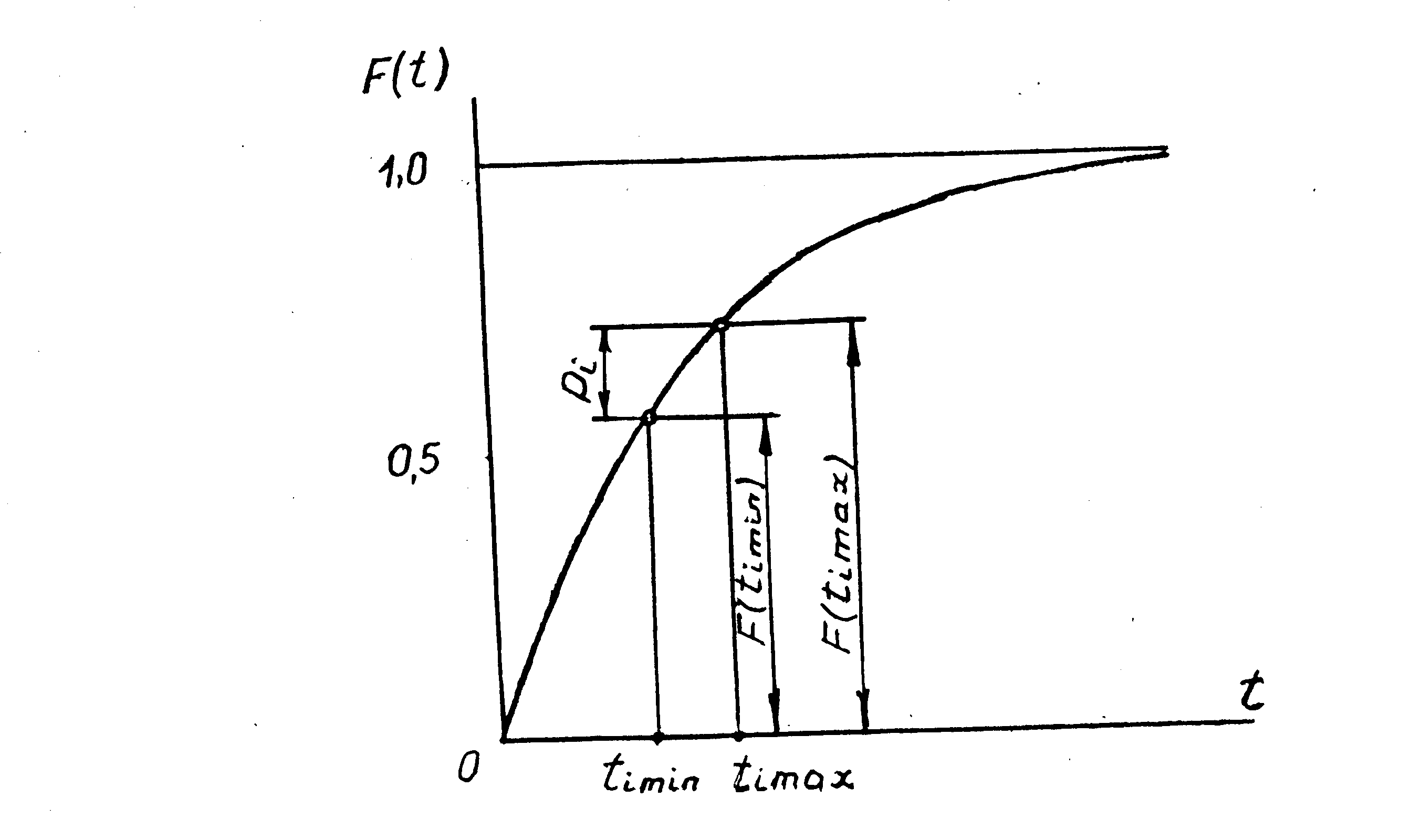

Графік цієї функції в загальному вигляді показаний на рис.5.

Рис.5. Інтегральний закон розподілення ресурсу при експоненціальному розподіленні: t>min>, t>max> – границі і-го інтервалу.

Як видно з графіка, теоретична ймовірність Р>і> попадання ресурсу в і-ий інтервал напрацювання визначається за формулою:

(20)

(20)

Для перевірки висунутої гіпотези про розподілення ресурсу лемеша за законом Вейбулла весь діапазон варіації ресурсу розіб’ємо на 9 рівних інтервалів (табл.1.). Для кожного інтервалу підраховане число випадків попадання ресурсу в даний інтервал – п>1> (із 150 дослідних даних). Множенням теоретичної ймовірності Р>1> попадання ресурсу в кожен із інтервалів на загальне число N об’єктів, що випробуються, визначаємо необхідне число випадків попадання ресурсу в кожний виділений інтервал напрацювання, при умові, що ресурс лемеша розподілений строго за експоненціальним законом (визначене теоретичне число випадків – NP>1>).

Отримані дані дозволяють за формулою (17) визначити значення критерію Х2.

Всі розрахунки по визначенню Х2 зведені в табл.1. При заповнені колонки 7 і 8 зручно користуватися додатком 3. Визначаємо, що Х2=9,327.

При значенні Х2=9,327 і числі

степенів вільності z=7, по таблиці додатку

знаходимо, що ймовірність збігу дослідних

і теоретичних даних перевищує 0,2

(0,3 Р

Р 0,2).

Таким чином, прийнятий теоретичний

закон експоненціального розподілення

ресурсу лемешів не суперечить дослідним

даним.

0,2).

Таким чином, прийнятий теоретичний

закон експоненціального розподілення

ресурсу лемешів не суперечить дослідним

даним.

Аналогічні розрахунки критерію Х2 для перевірки гіпотези про те, що ресурс лемешів розподілений по нормальному закону, дають значно гірший результат (ймовірність збігу дослідних і теоретичних даних Р<(0,1).

При висуванні гіпотези про теоретичний закон розподілення ресурсу об’єкта, що випробовується, завжди виходять із величини отриманого за результатами дослідів коефіцієнта варіації ресурсу.

Таблиця.1.

Розрахунок критерію х2.

|

№ інтервалу |

Границі інтервалу Т>min>…T>max> |

Границі інтервалу з врахуванням зміщення t>min>…t>max> |

Частота в інтервалі n>1> |

|

|

|

|

|

NP>i> |

n>i>-NP>i> |

(n>i>-NP>i>)2 |

|

|

1 2 3 4 5 6 7 8 9 |

18-21 21-24 24-27 27-30 30-33 33-36 36-39 39-42 42-45 |

0-3 3-6 6-9 9-12 12-15 15-18 18-21 21-24 24-27 |

57 30 21 15 9 5 4 5 4 |

0 0,43 0,86 1,29 1,71 2,14 2,57 3,00 3,43 |

0,43 0,86 1,29 1,71 2,14 2,57 3,00 3,43 3,86 |

1 0,650 0,424 0,297 0,181 0,118 0,076 0,050 0,032 |

0,650 0,424 0,297 0,181 0,118 0,076 0,050 0,032 0,021 |

0,350 0,226 0,127 0,116 0,063 0,042 0,026 0,018 0,011 |

52,5 33,9 19,0 17,3 9,4 6,3 3,9 2,7 1,7 |

4,5 -3,9 2,0 -2,3 -0,4 -1,3 -0,1 2,3 2,3 |

14,2 12,6 4,0 7,2 0,16 4,1 0,01 7,2 7,2 |

0,27 0,37 0,21 0,42 0,017 0,65 0,03 3,13 4,23 |

|

|

Х2=9,327 |

При цьому враховують, що для нормального закону розподілення V≤0,3; для закону Вейбулла V>0,3; при експоненціальному розподіленні V=1.

1.8 Напрацювання на відмову

Основним показником, який оцінює безвідмовність сільськогосподарської техніки є напрацювання на відмову – Т>в>.

Напрацювання на відмову – середнє напрацювання відновлюваного об’єкту між двома відмовами. Цей показник визначається за результатами спостережень за формулою:

(21)

(21)

де N – кількість об’єктів, які взяті на спостереження;

t>1> – напрацювання і-го об’єкту за час спостереження;

n>1> – кількість відмов і-го об’єкту за час спостереження.

Згідно ДСТУ 70/23.2.8 – 79 “Випробування сільськогосподарської техніки. Трактори і машини сільськогосподарські. Надійність. Збір і обробка інформації”, відмови складних виробів (тракторів, комбайнів і їх агрегатів) по трудомісткості усунення поділяються на 3 групи (найбільш складні – 3-ої групи). При оцінці безвідмовності цих об’єктів величина напрацювання на відмову повинна визначатися шляхом обробки результатів окремо по кожній групі складності.

Для тракторів і їх агрегатів, які пройшли капітальний ремонт, в якості їх безвідмовності прийнято рахувати кількість відмов кожної групи складності за кожні 1000 мото-годин роботи двигуна. В нормативах надійності капітально відремонтованих тракторів вказано допустима середня кількість відмов тієї чи іншої групи складності за кожну тисячу мото-годин роботи двигуна. Якість ремонту цих об’єктів з точки зору їх післяремонтної безвідмовності визначається встановленням фактичного середнього числа відмов кожної з трьох груп складності на тисячу мото-годин і порівнюємо їх з нормативними значеннями.

Для визначення фактичного середнього числа відмов кожної з трьох груп складності на тисячу мото-годин спочатку за результатами випробувань знаходять середнє кількість відмов даного виду m>T> у об’єкта за напрацювання Т, на протязі якого проводились спостереження. Потім підраховують напрацювання на відмову Т>0> і визначають середню кількість відмов за 1000 мото-годин.

При цьому

(22)

(22)

де m>ij> – кількість відмов і-го об’єкту в j-ом інтервалі напрацювання;

N>j> – кількість працюючих об’єктів в j-ом інтервалі напрацювання;

K – кількість інтервалів, на які розбивається напрацювання (не менше 6).

(23)

(23)

(24)

(24)

1.9 Визначення середньої кількості відмов певної складності

( приклад).

Приклад. Визначити середню кількість відмов другої групи складності відремонтованого трактора за 1000 мото-годин роботи, якщо при випробуванні отримано наступні дані (табл.2).

Таблиця 2

Інтервальний ряд відмов другої групи складності

|

№ інтервалу |

Інтервал напрацювання, мото-годин. |

Кількість працюючих тракторів в інтервалі |

Кількість відмов 2-ої групи складності |

|

1 |

До 200 |

15 |

6 |

|

2 |

200-400 |

15 |

7 |

|

3 |

400-600 |

12 |

8 |

|

4 |

600-800 |

9 |

4 |

|

5 |

800-1000 |

3 |

2 |

|

6 |

1000-1200 |

2 |

1 |

Рішення. Визначаємо середню кількість відмов одного трактора за наробіток 1200 мото-годин.

Визначаємо середнє напрацювання на відмову

(мото-годин)

(мото-годин)

Середня кількість відмов другої групи складності за 1000 мото-годин роботи трактора.

Крім напрацювання на відмову (Т>0>), безвідмовність об’єкту оцінюється і за іншими показниками по ДСТУ 13377 – 75:

ймовірність безвідмовної роботи;

інтенсивність відмов;

параметр потоку відмов;

1.10 Ймовірність безвідмовної роботи

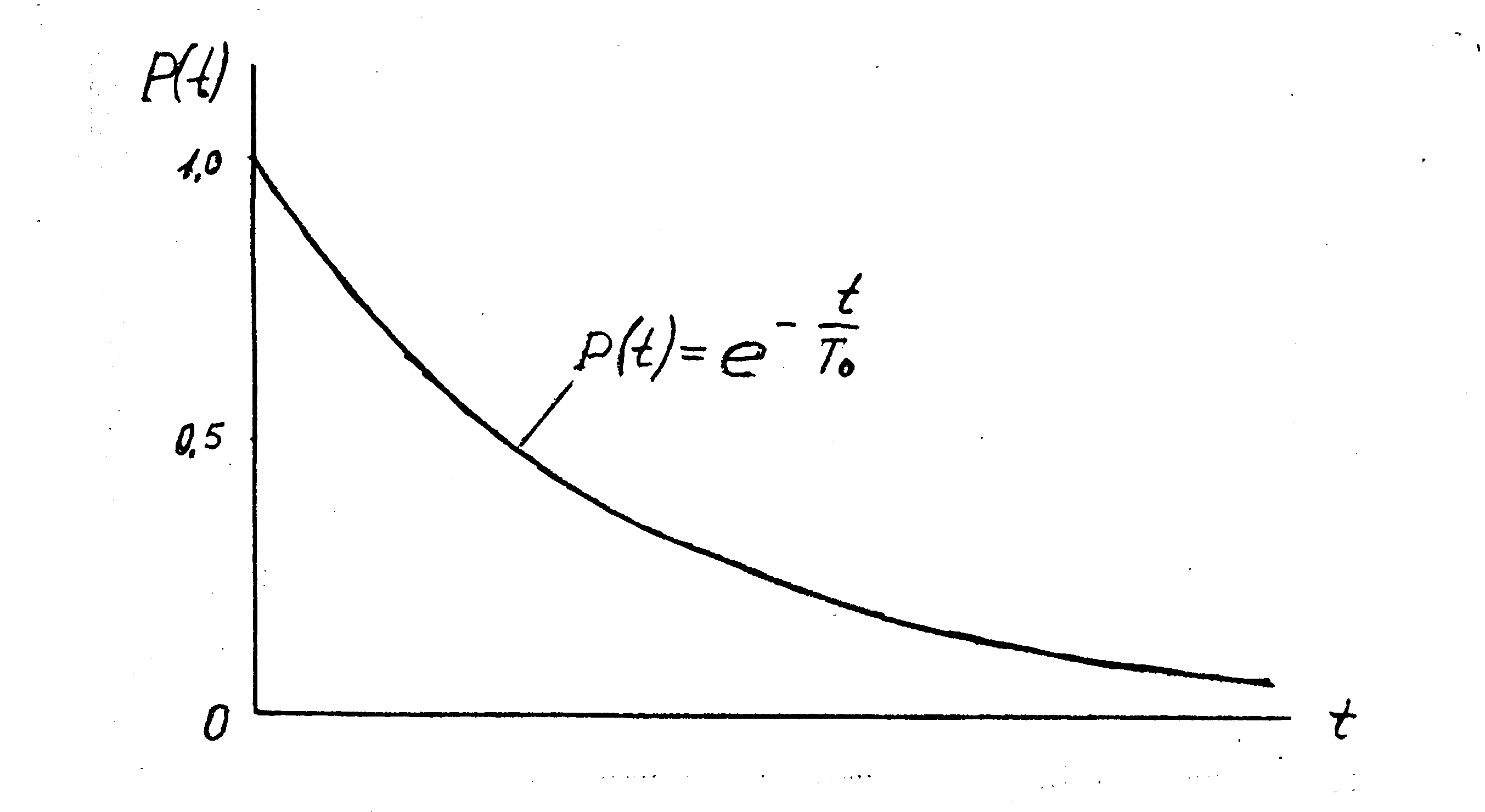

Ймовірність безвідмовної роботи Р(t) – ймовірність того, що за час роботи t відмова не відбудеться.

Як показують спостереження за роботою сільськогосподарських машин, цей показник з збільшенням часу роботи зменшується, як правило, за експоненціальним законом, то

(25)

(25)

де Т>0> – напрацювання на відмову.

Графік цієї функції наведений на рис.6.

Рис.6. Залежність ймовірності безвідмовної роботи машини від напрацювання t.

Таким чином, якщо відома величина напрацювання на відмову для певної машини, то за формулою можна знайти ймовірність її безвідмовної роботи на протязі будь-якого проміжку часу.

Приклад. За результатами випробування, напрацювання на відмову у тракторів Т-150 і МТЗ-80 дорівнює 73 і 81 год. відповідно. Визначимо ймовірність безвідмовної роботи даних машин на протязі однієї зміни (8 год.) і десяти змін (80 год.).

Виконані розрахунки показують, що ймовірність безвідмовної роботи тракторів невисока.

Ще менше напрацювання на відмову мають за даними спостережень різних організацій, зернозбиральні, бурякозбиральні і інші комбайни.

1.11 Ймовірність безвідмовної роботи машинно-тракторних агрегатів

Відомо, що усі агротехнічні операції виконуються за допомогою машинно-тракторних агрегатів. В цьому випадку разом з трактором працюють причіпні або начіпні сільськогосподарські машини. Оскільки, відмова в роботі будь-якої машини в цьому випадку призводить до відмови всього агрегату, ймовірність безвідмовної роботи агрегату визначається, відповідно положень теорії ймовірності, як похідна ймовірності безвідмовної роботи машин, що входять до складу агрегату.

Таким чином, ймовірність безвідмовної роботи машинно-тракторного агрегату завжди менше ймовірності безвідмовної роботи будь-якої з машин, які складають цей агрегат, і завжди зменшується із збільшенням числа машин в агрегаті.

1.12 Інтенсивність і параметр потоку відмов

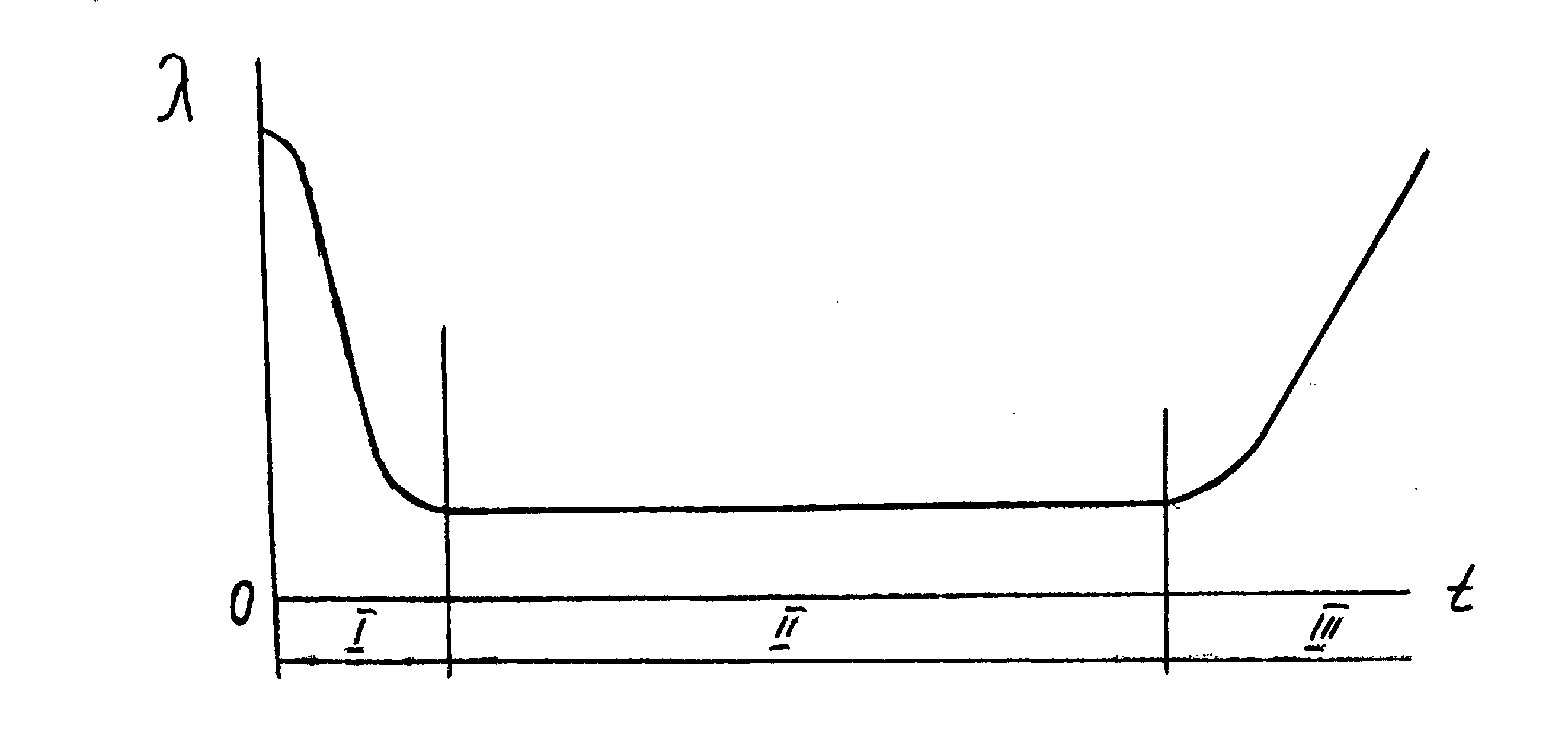

Інтенсивність відмов для невідновлюваних об’єктів або і параметр потоку відмов для відновлюваних об’єктів , характеризує кількість відмов об’єкту за одиницю напрацювання. Цей показник безвідмовності, як свідчать спостереження, на протязі часу використання виробу не залишається постійним. Залежність параметру потоку відмов від тривалості експлуатації наведена на рис.7.

Рис. 7. Залежність параметру відмов від тривалості експлуатації об’єкта.

Як видно з графіка, ймовірність відмови об’єкту за одиницю напрацювання в перші часи “життя” виробу значно перевищує цей показник при наступній експлуатації виробу. Це пояснює наявність в нового чи відремонтованого виробу так званих “скритих” дефектів.

І – період обкатки; ІІ – період нормальної експлуатації; ІІІ – період проявлення поступових (зношувальних) відмов.

Справа в тому, що при виготовленні чи ремонті машини деталі, з яких складається машина, проходять перевірку не по всім параметрам, які впливають на їх якість. При цьому не виключено, що при складанні машини, в ній можуть бути деякі деталі з скритими дефектами (наприклад, внутрішніми раковинами в матеріалі тощо). Ці слабкі по міцності деталі вийдуть з ладу, як тільки на машину при введенні її в експлуатацію почнуть діяти експлуатаційні навантаження. В подальшому, по мірі заміни дефектних деталей, інтенсивність відмов знижується і до кінця обкатки (30...50 годин для тракторів і комбайнів) встановлюється на більш чи на менш постійному рівні. В “житті” машини наступає період нормальної експлуатації. В цей період проявляються так звані раптові відмови, настання яких раніш передбачити не вдається.

Прикладом раптової відмови може бути відмова в роботі зернозбирального комбайна через те, що в комбайн попала залишена на полі лапа культиватора. Ця подія може виникнути і на початку, і в середині, і в кінці збирання врожаю. Тобто, ймовірність цієї події для будь-якого часу експлуатації буде однаковою.

В кінці “життя” виробу інтенсивність відмов збільшується через появу поступових відмов. До поступових відмов відносяться відмови, що виникають внаслідок зносу деталей і спряжень до своїх граничних величин. Спрацювання, як відомо, є процесом поступового руйнування поверхневих шарів матеріалу деталі через тертя, в результаті чого в спряженнях машин розміри отворів збільшуються, а розміри валів зменшуються.

Будь-яке спряження має певний ресурс, в межах якого спрацювання практично не впливає на нормальну роботу машини. Коли ж цей запас вичерпаний, при граничному спрацюванні деталей, нормальна робота спряження порушується, і машину приходиться зупиняти для регулювання чи ремонту.

Характер зміни інтенсивності відмов на протязі експлуатації виробів (рис.7) необхідно враховувати інженерній службі, яка експлуатує машини і обладнання. Особливо це стосується періода обкатки. Враховуючи сезонність робіт в сільському господарстві, необхідно велику увагу приділяти періодам масового вводу машин в роботу, завчасно готувати пересувні ремонтні майстерні і інші засоби ремонту до початку посівних, збиральних і інших робіт.

2 Властивості ремонтопридатності

До властивостей ремонтопридатності належать слідуючі:

Контролепридатність

Доступність

Легкоз’ємність

Блочність

Взаємозамінність

Відновлюваність

Контролепридатність характеризує пристосованість об’єкту до контролю його технічного стану.

Ця властивість особливо важлива для складних машин, в яких

50 % часу відновлення витрачається на визначення характеру і місця відмови.

Основною характеристикою контролепридатності є рівень оснащення машини вмонтованими засобами контролю.

Ці засоби поділяють на дві групи – безперервного і періодичного контролю.

Засоби безперервного контролю знаходяться, як правило, в кабіні на панелі приладів; засоби періодичного контролю – поза кабіною.

Прилади безперервного контролю: покажчик тиску моторної оливи, датчик засміченості повітряного і паливного фільтра, покажчик температури охолоджувальної рідини і інші прилади.

Прилади можуть мати виконавчі механізми, які перекривають подачу палива.

Прилади перервного контролю – пристрої для вимірювання рівня моторної оливи, рівня охолоджувальної рідини, масла в агрегатах трансмісії і інше.

Контролепридатність оцінюють коефіцієнтом контролепридатності

(26)

(26)

де N>б.з. >– кількість агрегатів, які контролюють без зняття з машини

N>з> – кількість агрегатів, які контролюють із зняттям з машини.

Доступність - пристосуваність об’єкту до зручного виконання ремонту і операцій ТО з мінімальним обсягом додаткових розбирально - складальних робіт.

До додаткових відносяться роботи по відкриттю і закриттю панелей, кришок, люків, демонтажу і монтажу встановленого поруч обладнання, і деталей для доступу до елементу, що обслуговується або ремонтуються.

В поняття “доступність” також входить зручність роботи виконавця роботи. Це виключення роботи на дотик, видимість зони робочого місця, зручна поза виконавця, можливість інструменту надійно захоплювати елемент, на який він діє.

По мірі ускладнення конструкції машин доступність вступає в протиріччя з тенденцією скорочення об’ємів для розміщення обладнання. Кількість приладів і обладнання нових машин зростає при незначному збільшенні об’єму для їх розміщення.

В умовах великого скупчення обладнання підвищується трудомісткість виконання монтажно-демонтажних робіт.

Доступність визначається коефіцієнтом доступності

(27)

(27)

де Т>осн>- трудомісткість виконання основних робіт;

Т>дод> – трудомісткість виконання додаткових розбирально - складальних робіт.

Наприклад, для регулювання клапанів ГРМ необхідно зняти повітроочисний фільтр, кришки головок і т.і.

Легкоз’ємність – пристосованість об’єкта до заміни складової одиниці з мінімальними витратами часу і праці, пристосованість машини до операції розбирання і складання. Необхідно, щоб недовговічні деталі були легкоз’ємними.

Легкоз’ємність оцінюється коефіцієнтом легкоз’ємності:

(28)

(28)

де ∆Т>дм> – збільшення трудомісткості демонтажно-монтажних робіт агрегата, порівняно з еталоном;

Т>дм> – еталонна трудомісткість монтажно-демонтажних робіт агрегата.

Блочність – пристосованість конструкції об’єкта до розбирання на окремі агрегати і складові одиниці.

Наприклад, блочно-модульна система двигуна Д-181Т трактора ЛТЗ – 155.

Блок-модулем двигуна є циліндри і головки, які мають однакову конструкцію для 8, 4 і 2 – циліндрових двигунів Володимирського тракторного заводу.

При блочно-модульному принципі конструювання спрощується конструювання, виробництво машин і її експлуатація.

Підвищується ресурс машини за рахунок можливості переустановки блок-модуля. На тракторі ЛТБ – 155 можна проводити діагональну переустановку бортовин редукторів з поворотними кулаками. В результаті їх ресурс можна підвищити в 1,5-2 рази.

Блочність оцінюють коефіцієнтом блочності

(29)

(29)

N – кількість деталей, які монтуються і демонтуються в блоках;

N>з> – загальна кількість деталей. У трактора ЛТЗ-155 коефіцієнт блочності дорівнює К>б> = 0,92

Взаємозамінність – властивість конструкції об’єкту яка забезпечує можливість їх заміни при ТО і ремонті без підгоночних робіт.

Існує зовнішня, внутрішня і функціональна взаємозамінність.

Зовнішня взаємозамінність характеризує форму і розміри поверхонь, що приєднуються, а також основні експлуатаційні показники.

Наприклад, електродвигун : форма і розміри фланця, потужність, частота обертання.

Внутрішня взаємозамінність характеризує розміри деталей, які входять в складові одиниці, агрегати, вузли.

Функціональна взаємозамінність характеризує забезпечення не тільки складання, заміни при ремонті, а і забезпечення оптимальних службових функцій.

Наприклад, взаємозамінний насос гідросистеми повинен мати не тільки певну продуктивність, тиск, але і ресурс.

Взаємозамінність оцінюють коефіцієнтом взаємозамінності.

(30)

(30)

де Т>зам> - трудомісткість робіт по заміні складової одиниці, люд-год;

Т>підг> – трудомісткість підгоночних робіт, люд-год.

Відновлюваність – пристосованість конструкції до відновлення втраченої працездатності з мінімальними витратами праці і засобів.

Відновлюваність характеризується:

Складністю або простотою технологічного процесу розбирання і складання машини

Наявність базових поверхонь на деталях

Наявність запасів метала у деталей

Наявність запасів міцності і жорсткості у деталей, які обробляються під ремонтні розміри

Одним із основних показників ремонтопридатності машин є середній час Т>В> відновлення працездатного стану об’єкту або усунення відмови.

Середній час відновлення працездатного стану також, як і напрацювання на відому, визначається шляхом статистичної обробки результатів спостережень за роботою машин за формулою:

(31)

(31)

де t>Bi> – час відновлення і-ої відмови (і=1, 2,...,n);

n – кількість відмов за період спостережень.

Оцінка ремонтопридатності за допомогою Т>В> не розкриває недоліки в конструкції машини, які призводять до її низької надійності через недостатню ремонтопридатність. З врахуванням цього академіком А.І.Селівановим запропоновано оцінювати ремонтопридатність машини коефіцієнтом ремонтопридатності.

(32)

(32)

де Q – трудомісткість необхідних робіт, які пов’язані з усуненням відмови (з ремонтом);

Q>б> – трудомісткість додаткових робіт для усунення відмови.

До числа додаткових робіт А.І.Селіванов відносить роботи, які пов’язані з розбиранням машини, її очищенням, дефектацією і тощо. Якщо машина добре пристосована до ремонту, то трудомісткість додаткових робіт у ній зведена до мінімуму і, відповідно, машина має високий коефіцієнт ремонтопридатності.

3 Показники збереженості

Пристосованість машин до зберігання, можна оцінювати через питому вартість або питому трудомісткість зберігання. Ці показники визначаються за наступними залежностями

(34)

(34)

де ∑С>зб> і ∑Т>зб> – відповідно сумарні затрати (грн.) і трудомісткість зберігання (люд-год) за рік використання машини;

W – напрацювання машин за цей період.

4. Комплексні показники надійності

Крім показників, за допомогою яких оцінюється окремі складові або властивості надійності сільськогосподарської техніки, існують ще і комплексні показники надійності. До них відносяться коефіцієнт готовності, коефіцієнт технічного використання і коефіцієнт збереження ефективності.

Коефіцієнтом готовності (К>г>) є ймовірність того, що об’єкт буде працездатним в будь-який момент часу, крім запланованих періодів, на протязі яких використання об’єкта за призначенням не передбачається. При організації обслуговування, яка передбачає негайне відновлення працездатного стану об’єкту, коефіцієнт готовності, визначається за формулою:

(35)

(35)

де Т>б> – середній час безвідмовної роботи.

> >Т>б >- середній час усунення відмов> >

Оскільки, при обчисленні К>г> використовуються показники безвідмовності (Т>Б>) і ремонтопридатності (Т>В>), цей коефіцієнт є комплексною оцінкою надійності.

Коефіцієнт технічного використання (К>т.в.>) визначається за результатами спостережень за роботою сільськогосподарської техніки і визначається за формулою:

(36)

(36)

де t>сум> – сумарний час знаходження усіх спостерігаємих об’єктів в роботі (“чистий” час роботи усіх об’єктів);

t>рем> – сумарний час простоїв об’єктів через планові і незаплановані ремонти усіх об’єктів;

t>обс> –сумарний час пристроїв об’єктів через планові і незаплановані технічні обслуговування.

При підрахунку К>т.в.> за результатами спостережень час простою об’єктів по організаційним причинам не враховується.

Коефіцієнт збереження ефективності - це відношення значення показника ефективності використання об’єкту за призначенням за певний період експлуатації до номінального значення цього показника при умові, що відмови об’єкта за цей період не виникли.

(37)

(37)

П – фактичний прибуток;

П>н> – умовний прибуток при відсутності відмов об’єкта .

Коефіцієнт збереження ефективності характеризує зміну ефективності використання об’єкту в залежності від тривалості його експлуатації.

За даними машиновипробувальних станцій для просапних тракторів

К>г >=0,945-0,991 і К>тв>= 0,905-0,979, тракторів загального призначення К>г>=0,946-0,991 і К>тв>=0,860-0,979. За даними ГОСНИТИ коефіцієнт готовності зернозбиральних комбайнів не перевищує 0,80. Сільськогосподарські машини мають більш низькі коефіцієнти готовності: для борони БДТ –30 – 0,74, саджалки СН-46 – 0,7, культиватора КОН-2,8 – 0,46.

Література

Докуніхін В.З. Обробка інформації про показники надійності машин. Методичні рекомендації. Житомир, ДАУ, 2002.

Ломоносов С.В. Надежность машин. Челябинск , ЧИМАСХ, 1982.

Надійність машин в завданнях та прикладах. Анілович В.Я., Гринченко О.С., Литвиненко В.Л. За ред. В.Я. Аніловича .- Харків: Око, 2001. – 320 с.

Надежность и ремонт машин. В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др. Под ред. В.В. Курчаткина . -М.: Колос, 2000.- 776 с.

Сковородин В.Я., Тишкин Л.В. Справочная книга по надежности сельскохозяйственной техники .- Л.:Лениздат,1985. – 204 с.

1