Оптимизация автоматизированного проектирования конструкций ЛА с применением баз профильных заготовок

УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Самолетостроение

Курсовой проект

По предмету: Организации и проведению ПКР

на тему Оптимизация автоматизированного проектирования конструкций ЛА с применением баз профильных заготовок

Ульяновск, 2007

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Анализ работы и продукции типового авиационного КБ

1.2 Анализ типовых авиационных конструкций в части использования прессованных профилей различных типоразмеров

1.3 Техническое задание на разработку баз профильных заготовок

2. ПРОЕКТНАЯ ЧАСТЬ

3. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

3.1 Исходные данные

3.2 Расчет экономической эффективности применения баз стандартных прессованных профилей

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

В условиях сегодняшней экономики, когда стоимость ручного труда резко возросла, вопросы автоматизированного проектирования ЛА приобрели особую актуальность.

Для удовлетворения требований, предъявляемых к проектированию самолетных конструкций, необходимы не только рациональный подход к проектированию ЛА, обеспечивающий снижение затрат и уменьшение времени на проектирование, но и возможность изготовления конструкций с нужным качеством. Выход современного самолетостроения на производство широкофюзеляжных самолетов, обусловило необходимость разработки специальных баз данных для проектирования конструкции ЛА.

Применение специальных баз данных для проектирования конструкции ЛА позволяет получить значительный экономический эффект.

Целью данного проекта является оптимизация конструкторской работы авиационного КБ путем создания и внедрения в рабочий процесс базы стандартных прессованных профилей.

1. Аналитическая часть

1.1 Анализ работы и продукции типового авиационного КБ

В последнее десятилетие в рабочем процессе конструкторских бюро системы САПР получили широкое распространение. Хотя по-прежнему продуктом проектной работы является чертеж, как способ отображения проектируемого изделия, сам процесс проектирования, как правило, производится с применением твердотельного моделирования. В настоящее время твердотельная модель с юридической точки зрения имеет статус полноценного носителя информации об изделии. В авиационной промышленности одним из условий сертификации производства является наличие электронного отображения изделия.

САПР на твердотельном ядре позволяют повысить качество проектирования, поскольку отображают проектируемое изделие в наиболее адекватной форме. Они позволяют разрабатывать детали непосредственно в контексте сборки с одновременной увязкой размеров, имитировать подобие процесса построения твердотельной модели детали и процесса ее изготовления, за счет чего достигается оптимизация конструкции не только в конструкторском, но и в технологическом плане.

При проектировании авиационных конструкций перечисленные преимущества особенно важны, так как формоопределяющим элементом многих деталей и узлов является не цепь размеров, а теоретический контур, представляющий собой трехмерную поверхность.

В УФКБ ОАО «Туполев» наиболее активно используется пакет твердотельного моделирования SolidWORKS. Твердотельным моделированием достигается проектирование и увязка деталей и узлов повышенной сложности. Однако в настоящий момент твердотельное моделирование содержит много рутинных операций, в особенности при построении профиля. Если в ЕСКД допускается упрощенное изображение профиля в сборочных единицах, то при твердотельном моделировании для корректного построения спецификаций и подсчета массы конструкции необходимо построение стандартных профилей достаточно близко к оригиналам.

Таким образом, на построение профиля тратится значительная доля производственного времени. В то же время в SolidWORKS имеется возможность создания баз типовых конструкций с разными исполнениями.

Следовательно создание баз стандартных прессованных профилей является актуальной и необходимой задачей оптимизации проектно-конструкторских работ в упомянутом КБ.

1.2 Анализ типовых авиационных конструкций в части применяемых профилей

Авиационные конструкции должны удовлетворять одновременно многим параметрам, зачастую достаточно противоречивым. Поэтому они занимают отдельную группу в машиностроении, отличаются особой сложностью и повышенными требованиями к качеству исполнения. Как следствие, авиационные конструкции включают в себя прессованные профиля весьма широкой номенклатуры.

Целью настоящего анализа является установление стандартов прессованных профилей, наиболее часто применяемых при проектировании авиационных конструкций в УФКБ ОАО «Туполев».

Рассмотрим типы профилей в различных конструкциях самолета Ту-204-100. Различные виды конструкций можно объединить в несколько групп: панели, балки, особые конструкции.

Панельные конструкции составляют большинство в планере самолета. К ним относятся панели фюзеляжа, крыла, оперения. Панели состоят из деталей сравнительно малой жесткости и воспринимают преимущественно распределенные нагрузки, поэтому к крепежу предъявляются требования как можно меньшей дискретности и достаточно невысокой прочности. Подавляющая доля в общем количестве представлена профилями разных типоразмеров.

В группу балочных конструкций входят разного рода конструкции, воспринимающие изгибные нагрузки. К ним относятся балки лонжероны, балки пола, усиления направляющих и т. п. Потоки нагрузок в балках в достаточной степени распределенные, поэтому применяемом крепеже присутствует большая доля заклепок. Однако поскольку к балкам присоединяется большинство элементов, воспринимающих сосредоточенные нагрузки, и сами балки имеют элементы высокой жесткости, профиля также представлены значительной группой.

1.3 Техническое задание на разработку базы стандартных прессованных профилей

1.3.1 Общие положения

Технические условия (ТУ) устанавливают, в основном, выходные параметры проектируемых программных средств обеспечения конструкторских работ: характер информационного контента, наличие исполняемых модулей, динамических библиотек, форматы представления данных, элементы автоматизации, совместимость с тем или иным ПО в отдельных случаях – объем и характеристика носителя информации и т. д.

При проектировании программно-информационного обеспечения конструкторских работ, разрабатывают техническое задание (ТЗ), которое определяется более широким объемом предъявляемых к проектируемому объекту. ТЗ является документом, определяющим основные требования, которыми обязан руководствоваться разработчик.

В ТЗ также отражаются: перечень НИОКР и прочих работ, обосновывающих необходимость проведения разработки заказываемого образца, перечень экспериментальных образцов, условия использования и распространения, экономические и специальные требования. Указываются: вид образца, предприятие-заказчик, предприятие-изготовитель, источник финансирования, комплектность сопроводительной документации и т. п.

Для данного проекта представляет интерес техническая часть ТЗ, в которой излагаются ТУ, согласно которым будет выполняться проектирование баз данных стандартных элементов.

1.3.2 Технические условия на разработку информационных баз стандартных прессованных профилей

Информационная база стандартных прессованных профилей, применяемая при разработке авиационных конструкций в УФКБ ОАО «Туполев» должна отвечать следующим условиям:

1. Информационная база представляет собой комплект файлов – твердотельных моделей каждого вида прессованных профилей и поставленных им в соответствие таблиц данных о типоразмерах.

Информационная база должна содержать стандартные прессованные профили включающий номер профиля.

Номенклатура типоразмеров каждого наименования должна соответствовать перечню-ограничителю, принятому на базовом предприятии.

4. В твердотельных моделях допускается не выполнять конструктивные элементы второстепенного характера, такие как: фаски, галтели и т.п.

5. Наименования файлам твердотельных моделей следует присваивать по обозначению соответствующих стандартов. Наименования исполнений внутри стандарта следует присваивать согласно принятым в стандарте обозначениям.

6. Твердотельные модели должны быть представлены в формате SolidWorks версии не позже 2001. Файлы таблиц данных о типоразмерах должны быть представлены в формате MS Exсel версии не позже 2000.

2. В проектной части настоящего проекта описывается разборка баз стандартных прессованных профилей.

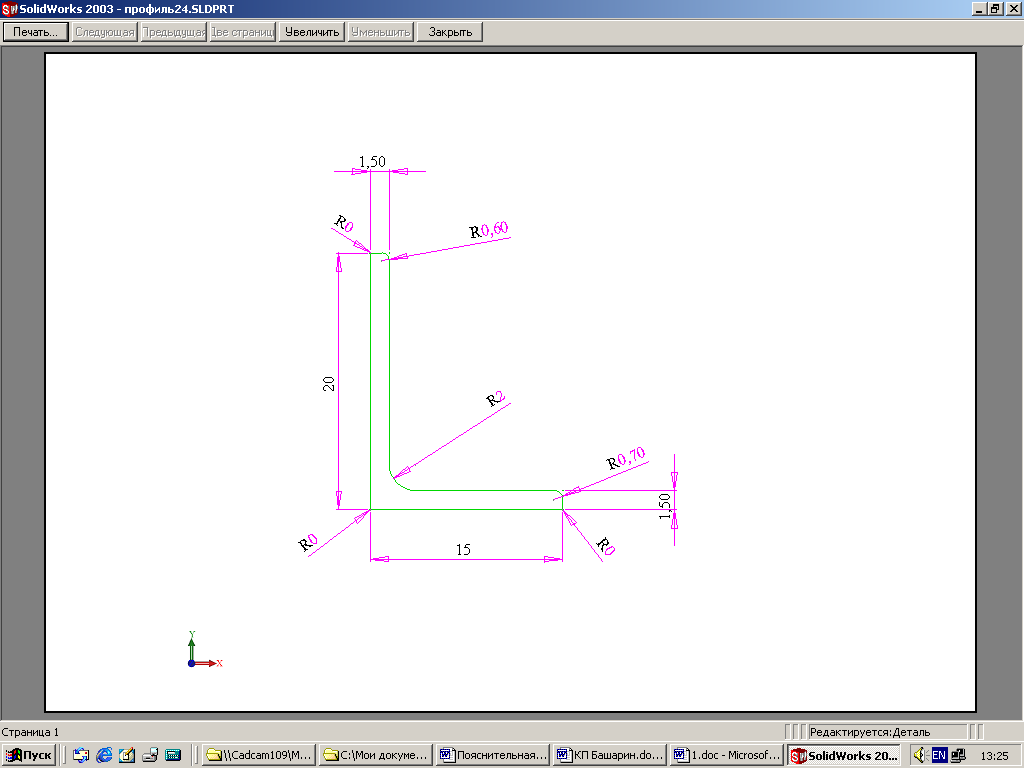

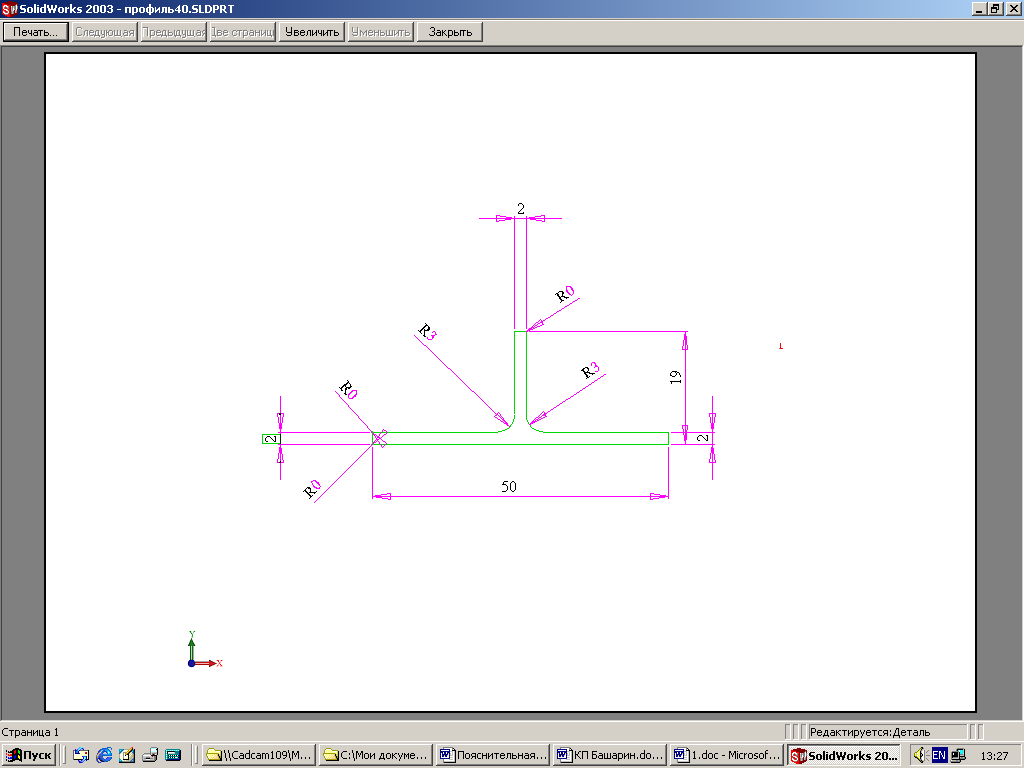

Разработка ведется в пакете SolidWORKS 2003. Эскизы разрабатываемых элементов представлены на рис. 2.1.

Рис. 2.1. Эскизы стандартных прессованных профилей

Разрабатываемая база баз стандартных прессованных профилей представляет собой совокупность файлов твердотельных моделей в формате SolidWORKS (*.sldprt) с вложенными таблицами параметров в формате Microsoft Excel (*.xls). Каждый файл модели содержит информацию о нескольких исполнениях того или иного профиля по требованию конструктора перестраивает модель в соответствии с размерами, согласно параметрам данного исполнения в таблице.

Факторы влияющие на процесс создания базы данных ЭМ

Процесс создания ЭМ деталей и оснастки должен быть минимизирован по времени.

Время создания ЭМ зависит:

от наличия СВТ (и его количества и качества);

от наличия лицензионного (поддерживаемого фирмой-поставщиком) ПО;

от количества и профессионализма пользователей ПО;

от способности организовать и поддерживать ПО и ЛВС внутри подразделений и в пределах всей сети;

от объекта моделирования (при запуске нового изделия или агрегата “с нуля” можно не думать об уже оснащенном по традиционной технологии производстве);

от организации всего процесса внедрения (в самом широком понимании).

3. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

3.1 Исходные данные

3.1.1 Основные направления сокращения затрат при внедрении баз данных для электронного моделирования

1. Уменьшение количества технологической документации на бумажных носителях

2. Уменьшение количества времени на поиск нужного элемента конструкции

3. Уменьшение потребности в дополнительной рабочей силе при сохранении или наращивании объёмов производства

4. Сокращение неувязок и вопросов в производстве на всех стадиях

5. Сокращение сроков выпуска и снижение трудоёмкости подготовки эксплуатационной документации (при условии выполнения твердотельных моделей)

6. Сокращение цикла производства изделия за счёт уменьшения количества неувязок и вопросов.

7. Повышение качества и конкурентоспособности изделия.

3.1.2 Расчет экономической эффективности применения баз данных стандартных прессованных профилей предназначен для обоснования внедрения упомянутых баз в рабочий процесс авиационных конструкторских бюро. Расчет производится на основе данных по представительству КБ «Туполев» на авиационном комплексе ЗАО «Авиастар-СП» и подразумевает основным изделием самолет Ту-204-100.

Исходные данные :

Годовой фонд рабочего времени Фг = 4140 ч

Чертежный объем основного изделия Кф = 470000 формат

Количество профильных деталей Кп =48097 проф

Норма времени на разработку КД Tф = 3 н·ч/формат

Удельные трудозатраты на построение сечений профиля Tп = 0,4 н·ч/проф

Количество человек в бригаде Ч=10 человек

Заработная плата инженера-конструктора з=3100 руб/месяц

Стоимость электроэнергии э=1,4 руб/(кВт·ч)

Мощность единицы компьютерной техники P=300 Вт

Стоимость единицы компьютерной техники Скт = 50000руб

Норма амортизации а=0,20

В данном расчете следует отметить следующее: величина удельных трудозатрат на построение крепежных изделий задана с учетом возможности их копирования; амортизация производственных помещений, затраты на коммунальное обслуживание площадей не учитываются.

3.2 Расчет экономической эффективности применения баз стандартных прессованных профилей

Настоящий расчет ставит своей целью вычисление суммы экономической эффективности применения баз твердотельных моделей стандартных прессованных профилей в рабочем процессе конструкторской бригады в течение года. Экономическая эффективность подразумевает сокращение финансовых затрат вследствие уменьшения производственного времени, затрачиваемого конструктором на построение крепежа. Следовательно, величина экономической эффективности определяется как сумма данных затрат.

Ниже следует методика настоящего расчета.

Вычисляется годовая производительность одного инженера-конструктора, форматы:

(3.1)

(3.1)

Вычисляется средняя плотность профиля на форматной единице проф/формат:

(3.2)

(3.2)

Вычисляется количество профилей, строимых конструктором в течение года, проф:

(3.3)

(3.3)

Вычисляется время, затрачиваемое конструктором на построение профилей в течение года, н·ч:

(3.4)

(3.4)

Вычисляются удельные амортизационные отчисления, руб/(н·ч):

(3.5)

(3.5)

Вычисляется удельные часовая ставка заработной платы, руб/(н·ч):

(3.6)

(3.6)

Вычисляются удельные затраты на электроэнергию, руб/(н·ч):

(3.7)

(3.7)

Суммарные затраты бригады на построение профилей в год составляют, руб:

(3.8)

(3.8)

Расчет экономической эффективности:

Годовая производительность одного инженера-конструктора

Г>пр> = 1380 формат/год

Средняя плотность профиля на форматной единице

П>п> = 0,102 проф/формат

Количество профилей, строимых конструктором в течение года

К>п год> = 141,22 проф

Время, затрачиваемое конструктором на построение профилей в течение года

Т>п год> = 56,49 н·ч

Удельные амортизационные отчисления

А>н·ч> = 2,415 руб/(н·ч)

Удельные часовая ставка заработной платы З>н·ч> = 8,98 руб/(н·ч)

Удельные затраты на электроэнергию Э>н·ч> = 0,42 руб/(н·ч)

Суммарные затраты бригады на построение крепежных элементов в год составляют S= 6674,29 руб.

Применение баз стандартных профилей позволяет исключить данные затраты. Таким образом, годовая экономическая эффективность внедрения баз стандартных прессованных профилей в производственный процесс бригады КБ из 10 человек составляет около 6674 руб.

Расчет проведен по методике, разработанной на основе [2, 4].

ЗАКЛЮЧЕНИЕ

В итоге проведения в курсовом проекте организационно – экономического анализа была произведена работа по оптимизации производственного процесса авиационного КБ при проведении конструкторских работ:

выполнен анализ объема рабочей документации КБ в части применяемых профильных заготовок.

Определены наиболее часто применяемые профиля и составлено задание на разработку базы прессованных профилей.

Сделаны следующие выводы о том, что существующий процесс подготовки баз данных не соответствует современным на сегодняшний день технологиям. Имеет место также нерациональное использование уже имеющегося на предприятии оборудования, вследствие неудовлетворительной квалификации кадров и недостаточно продуманной организации проведения работ, т.к. современные программные средства автоматизированного проектирования дают значительный экономический эффект.

Разработана база прессованных профилей согласно стандарту предприятия - ЗАО «Авиастар-СП» и сделаны выводы о повышении эффективности работы.

Список использованных источников

Справочник технолога – машиностроителя. 1- ый том/Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985.

Справочник технолога – машиностроителя. 2- ой том/Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985.

И.А. Иващенко, Г.В. Иванов, В.А. Мартынов. Автоматизированное проектирование технологических процессов изготовления деталей двигателей летательных аппаратов. М.:Машиностроение, 1992. – 336 с.: ил.

Стандарт предприятия СТП 687.02.0802-84 - ЗАО «Авиастар-СП» профили прессованные применяемые в изделии основного производства.

Организационно-экономические расчеты при проектировании участков и цехов авиационных предприятий: Методические указания для выполнения курсового и дипломного проектирования студентами специальности 1301. /Сост. Л.М. Арутюнова. – Ульяновск: УлГТУ, 1992 – 32 с.

Приложение

Приложение 1

С

хема

организационной структуры отдела

разработки программ