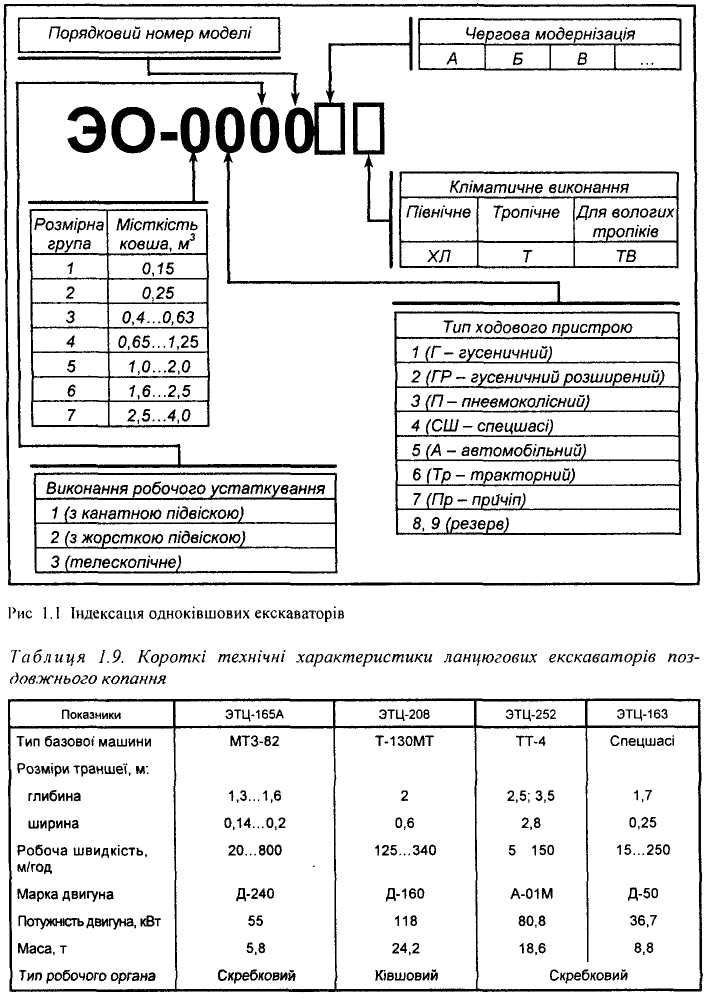

Одноковшові екскаватори 2-ї, 3-ї розмірних груп

Тема: Одноковшові екскаватори 2-ї, 3-ї розмірних груп

Зміст

ВСТУП

1. ПРИЗНАЧЕННЯ Й КЛАСИФІКАЦІЯ ЕКСКАВАТОРІВ

2. ЕКСКАВАТОРИ 2-Ї РОЗМІРНОЇ ГРУПИ

3. ЕКСКАВАТОРИ 3-Ї РОЗМІРНОЇ ГРУПИ

ПЕРЕЛІК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

ВСТУП

Мета даної роботи довести важливість і актуальність теми «Одноковшові екскаватори 2-ї, 3-ї розмірних груп», адже прискорення технічного прогресу залежить від рівня механізації будівельного виробництва. У зв'язку з цим багато машинобудівних заводів проводять модернізацію існуючих машин.

Екскаватори 2-ї та 3-ї груп призначені для механізації земляних і навантажувальних робіт. Вони оснащуються одночасно екскаваторним і бульдозерним устаткуванням. Можуть працювати зі зворотною або прямою лопатою, бульдозером, грейфером, крановою підвіскою, зворотною лопатою зі зміщеною віссю копання, ковшем підвищеної місткості й вилами. При роботі з екскаваторним устаткуванням бульдозерний відвал не демонтується, тому що, він забезпечує стійкість екскаватора.

Маневреність екскаваторів дає можливість використовувати їх на розсереджених малооб’ємних об'єктах, а невеликі габаритні розміри - у стиснутих умовах.

Екскаваторами можна виконувати такі роботи:

рити невеликі котловани, ями й траншеї (ковшем зворотної лопати);

розробляти дрібні вибої, зводити невеликі насипи, робити навантаження (ковшем прямої лопати);

виконувати вантажно-розвантажувальні й монтажні роботи (крановою підвіскою);

робити легкі зачисні роботи й навантаження матеріалів з малою об'ємною масою (ковшем підвищеної місткості);

засипати траншеї, згрібати будівельне сміття, очищати дороги від снігу.

Зворотною й прямою лопатами виконують грунтові роботи в ґрунтах I-III категорій. Бульдозерне устаткування використовують на зачищенні ґрунтів I-II категорій.

Робота екскаватора в мерзлих ґрунтах і ґрунтах вище III категорії можлива тільки після попереднього розпушування.

Виходячи з нашої мети було визначено такі завдання :

- дати основні відомості про екскаватори 2-ї та 3-ї розмірних груп;

- описати будову та призначення робочого обладнання та елементів гідроприводу;

- розглянути технологію робіт екскаваторів,

- дати загальні правила техніки безпеки при виконанні робіт екскаваторами, а також при їхньому технічному обслуговуванні та ремонті.

1. ПРИЗНАЧЕННЯ Й КЛАСИФІКАЦІЯ ЕКСКАВАТОРІВ

Екскаватори — це землерийні машини, призначені для розроблення і навантаження ґрунту.

Залежно від використання робочого часу для копання ґрунту екскаватори ділять на дві великі групи: безперервної дії — багатоковшеві і періодичної (циклічного) дії — одноковшові. Багатоковшеві екскаватори обидві операції — копання ґрунту і його переміщення — виконують одночасно; одноковшові ці операції виконують послідовно, перериваючи копання на час переміщення ґрунту. Таким чином, робочий час машини, протягом якого вибирають грунт, і продуктивність, багатоковшевих екскаваторів вище, ніж одноковшових. Незважаючи не це, одноковшові екскаватори поширені ширше унаслідок їх універсальності, тобто можливості застосовувати їх як не земляних, так і на навантажувально-розвантажувальних роботах найважчих, у тому числі скельних (з попереднім вибухом), ґрунтах. Застосування багатоковшевих екскаваторів обмежено: в основному їх використовують при ритті траншей і добуванні нерудних матеріалів в кар'єрах з однорідними ґрунтами без кам'яних включень. За способом переміщення екскаватори сухопутні і плавучі. По конструкції ходового пристрою сухопутні екскаватори підрозділяють на гусеничні, колісні і крокуючі (останнє застосовують тільки в одноковшових екскаваторах).

По типу вживаного основного (первинного) двигуна сучасні екскаватори бувають дизельними або електричними. Вибір двигуна визначається умовами, в яких працюватиме екскаватор, Так, дизелі використовують на екскаваторах там, де машину потрібно порівняно часто перевозити з місця на місце» наприклад на будівництві нафто- і газопроводів, залізних і шосейних доріг, цивільному будівництві і т.п.

По приводу механізмів розрізняють екскаватори одномоторні, у який; робочі механізми приводяться одним або декількома двигунами, що працюють на один вал, і багатомоторні, у яких робочі механізми приводяться декількома двигунами, незалежно працюючими один від одного

По типу силових передач руху від двигуна до робочих механізмів будівельні екскаватори діляться на механічні і гідравлічні.

У механічних екскаваторів рух передається безпосередньо від первинного двигуна до всіх механізмів за допомогою валів, шестерень, черв'ячних пар, ланцюгових і інших механічних передач (механічна трансмісія).

Одноковшові екскаватори за призначенням ділять на три основні групи: будівельні універсальні, призначені для земляних і навантажувально-розвантажувальних робіт в будівництві; кар'єрні — для роботи в кар'єрах на розробці рудних і вугільних родовищ, а також скельних порід; видобувні — для розробки корисних копалин (вуглецю, руди) відкритим способом. До останньої групи відносяться також і могутні крокуючі екскаватори драглайни, що використовуються на гірських роботах для перекидання верхніх шарів порід у вироблений простір, а також на будівництві крупних гідротехнічних споруд.

Окрім цих основних груп випускають ще спеціальні екскаватори, призначені для використовування в певних специфічних умовах: підземні — для підземної розробки корисних копалин при великій потужності пласта, тунельні — для вантаження висадженої породи при проходці тунелів, торф'яні — для здобичі торфу і ін.

Ходовий пристрій сприймає і передає на підставу (грунт) навантаження від маси машини і навантаження, виникаючі при роботі, а також забезпечує пересування екскаватора.

Ходовий пристрій екскаваторів буває наступних типів:

Г — гусеничне з мінімально допустимою опорною поверхнею гусениць;

ГУ — гусеничне із збільшеною опорною поверхнею гусениць, призначене для роботи на ґрунтах з низькою несучою здатністю;

П — пневмоколісне, дозволяючи збільшити мобільність екскаватора, полегшити і прискорити його перекидання власним ходом з одного будівельного об'єкту на іншій;

Ш — спеціальне шасі автомобільного типу, відмінне від типу П тим, що, окрім двигуна, встановленого на поворотній частині екскаватора, на шасі встановлений більш потужний двигун, що забезпечує пересування екскаватора з великою швидкістю; ходовий пристрій типу Ш має міцну і низьку спеціальну раму, відмінну по конструкції від рами шасі вантажного автомобіля;

А — шасі вантажного автомобіля;

Тр — тракторне (звичайно використовують пневмоколісні трактори).

Поворотна частина складається з поворотної платформи з механізмами і силовим устаткуванням і робочого устаткування.

Поворотна платформа спирається через спеціальний роликовий опорно-поворотний пристрій на раму ходового пристрою і може повертатися щодо нього в горизонтальній площині. Одна і та ж поворотна платформа може бути встановлений на ходові пристрої різних типів.

Залежно від кута повороту поворотної платформи в горизонтальній площині екскаватори називають повно поворотними або неповно поворотними.

Поворотна частина повно поворотного екскаватора може обертатися навкруги вертикальної осі на необмежений кут. У машин цього типу на поворотній платформі встановлені двигун я основні робочі механізми, а також укріплено робоче устаткування.

Неповноповоротними виготовляють лише невеликі екскаватори на базі тракторів.

Робочим устаткуванням називається комплекс вузлів екскаватора, робочий орган (наприклад; ковш, крюк або грейфер, за допомогою якого копають грунт, піднімають вантаж, захоплюють сипкі і кускові матеріали), що містить, і забезпечуючи його дію в зоні роботи екскаватора.

По виду конструктивного виконаньня робочого устаткування екскаватори бувають з гнучкою підвіскою, жорсткою і телескопічною стрілою. У екскаваторів з гнучкою підвіскою стріла, а іноді і робочий орган (наприклад, ковш) підвішені на канатах, якими приводяться в дію.

Універсальний будівельний екскаватор має звичайно декілька видів робочого устаткування, якими він може працювати залежно від умов експлуатації. Ці види робочого устаткування можуть легко замінюватися одне іншим, тому вони називаються знімними.

2. ЕКСКАВАТОРИ 2-Ї РОЗМІРНОЇ ГРУПИ

Для механізації земляних і вантажних робіт невеликих об’ємів випускають гідравлічні екскаватори ЕО-2621В 2-ї розмірної групи, які монтують на пневмоколісних тракторах ЮМЗ-6А. Екскаватор ЕО-2621В (див. Рис. 2.1.) призначений для розробки грунтів I...III категорій (ГОСТ 17343—84) і навантаження сипких і мілкодроблених матеріалів. Машина має два види робочого обладнання: екскаваторне і бульдозерне.

Рис. 2.1. Загальний вид экскаватора ЭО-2621В:

1 - відвал бульдозера; гідроциліндри: 2 - відвал бульдозера, 13 – рукояті, 15 – ковша, 17 – стріли, 22 – опор; 3, 8 - рами бульдозера і обв’язочна; 4 - паливний бак; 5 - трактор; 6 - бак гідросистеми, 7 - насосна установка, 9 - кабіна; 10 - сидіння машиніста; 11 - гідророзподільник; 12 - механізм повороту; 13 - рукоятки, 14 - рукоять; 15 – ковш; 16 - ковш; 17- стріли, 18 - стріла; 19 - з’єднувальні трубопроводи, 20 - виносна опора; 21- поворотна колона; 22 - опора;

Робоче обладнання. Основним робочим органом екскаваторного обладнання є уніфікований ковш 0,25 м3 прямих і зворотних лопат. Крім того, екскаватор може бути оснащений по спеціальному замовленню вантажним ковшем 0,5 м3, крановою підвіскою, вилами, обладнанням грейфера, зворотною лопатою зі зміщеною віссю копання, гідромолотом, зубом — розрихлювачем, захватом, профільним і спеціальним ковшами.

Ковшом зворотної лопати відкопують невеликі котловани, ями з відвесними стінками, траншеї для підземних коммунікацій, неглубокі канали зрошувальних систем.

Ковшом прямої лопати розробляють мілкі забої, розташовані вище рівня стоянки машини, проводять зачисні роботи в котлованах, завантаження сипких і мілкокускових матеріалів.

Ковшом грейфера копають колодязі, очищають траншеї і канали, а також навантажують різні матеріали і породи.

Вантажний ковш використовують для легких зачистних робіт і завантаження сміття, снігу, зерна і інших матеріалів з низькою щільністю.

Кранову підвіску застосовують при навантаженні і розвантаженні штучних вантажів, на укладці трубопроводів і встановленні столбів. Вилами користуються при завантаженні металевої стружки, органічних добрив, соломи, силосу, а також штучних і інших вантажів. В передній частині трактора встановлюють бульдозерне обладнання, яке використовують для засипання траншей, чистки доріг від снігу, згрібання будівельного сміття. Його можна застосовувати для роботи з грунтами до ІІ категорії включно.

Гідромолот і зуб-розрихлювач використовують для вскриття асфальтового покриття. Крім того, зубом-розрихлювачем можуть взламувати кірку мерзлого грунту товщиною не більше 300 мм. Гідромолотом вскривають також бетонні покриття, дроблять бутове каміння і мерзлий грунт.

Зворотною лопатою зі зміщеною віссю копання відривають траншеї поблизу будинків і споруд.

Вузькі траншеї для прокладання кабеля відривають спеціальним ковшем, очищають канали меліоративних систем профільним ковшем. За допомогою захвату завантажують колоди і інші штучні матеріали.

Робоче обладнання монтують на рамах 8 (Рис. 2.1.) і 3, кріплення яких виконано таким чином, щоб розвантажити остов трактора 5. Бульдозерний відвал 1 за допомогою гідроциліндру 2 можна встановлювати на різній висоті. Крім основного призначення відвал виконує також і роль противовіса. Для підвищення стійкості екскаватора в роботі, до рами 8 кріплять відвісні опори 20. За допомогою двох гідроциліндрів 22 опори опускають на грунт чи під час руху машини піднімають вгору.

На рамі 8 змонтована також поворотна колона 21 і механізм повороту екскаваційного робочого обладнання, що складається зі стріли 18, рукояті 14 і ковша 16. Кожним з цих вузлів керують за допомогою одного (стріла і ковш) чи двох гідроциліндрів (рукоять). Рідину до цих гидроцилиндрів (13, 15 і 17) подають під тиском від насосної установки 7. Запас робочої рідини для гідросистеми знаходиться в баці 6.

Машиною керують шляхом переміщення золотників гідророзподільникив 11. Сидіння 10 машиніста може бути повернуте на 180°. При одному його положенні машиніст керує трактором під час пересування, а при іншому - роботою екскаватора. Для зручності обслуговування паливний бак 4 винесений в передню частину трактора.

Заміну робочого обладнання машиніст виконує на протязі часу за допомогою крану вантажопід’ємністю не менше 0,25 т. При відсутності під’ємних засобів для перемонтажу необхідна участь другого робітника.

Гідравлічні системи

В екскаваторі є дві гідравлічні системи з одним загальним баком 1 робочої рідини. Одна встановлена на тракторі, її використовують для приводу механізму поворота і керуванняя виносними опорами і відвалом бульдозера. Інша змонтована на екскаваторі для приводу робочого обладнання. Причому гідроциліндр 5 стріли може харчуватися або від кожної гідросистеми окремо, або для прискорення робочої операції сумарним потоком від обох гідросистем.

Гідросистема трактора складається з насосу 3 типу НШ-32Л, гідророзподільник 18, гідроциліндрів 13,15,16,17 і трубопроводів. Гідросистема екскаватора включає в себе насос 2 типу НШ-100-3, гідророзподільники 9 і 10, гідроциліндри 5,7,8 і трубопроводи.

Робоча рідина, що надходить з баків до насосів 2 і 3, нагнітається в гідророзподільники 9, 10 і 18 і в залежності від положення важелів керування або направляється в гідроциліндри механізмів, або через фільтр 20 на злив в бак.

Для запобігання механізмів екскаватора від перевантаження в гідророзподільниках встановлені клапани. До трубопроводів гідроциліндру 5 стріли під’єднаний розвантажувальний клапан 4 для запобігання від вигину штока гідроциліндра при виниканні реактивних тисків. При надмірному підвищенні тиску в зачиненій поршневій порожнині гідроциліндру 5 клапан 4 перепускає рідину в штокову порожнину гідроциліндру, а надлишок рідини — в бак 1.

Гідророзподільники 10 і 18 з’єднані таким чином, що при роботі механізмів повороту колони і піднімання стріли (від гідроциліндрів 13 і 5) блокується робота гідроциліндру 15 бульдозера і гідроциліндрів 16 і 17 виносних опор. Дроссель 6, з’єднаний до штокової порожнини гідроциліндру 5, забеспечує плавне опускання стріли.

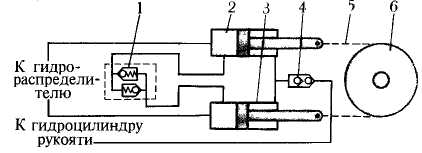

Рис. 2.3. Схема механізму повороту:

1, 4 - клапани, 2, 3- гідроциліндри повороту, 5 - ланцюг, 6 — ланцюгова зірочка

Гідравлічна схема механізму повороту робочого обладнання разом з поворотною колоною окремо показана на Рис. 2.3. З метою збільшення крутного моменту, розвиваємим механізмом повороту, робоча рідина подається під тиском в поршневу порожнину гідроциліндрів 2 і 3. Штокові порожнини також заповнені рідиною і з’єднані між собою. Якщо подати рідину в поршневу порожнину одного з гідроциліндрів, то в його штоковій порожнині також виникне тиск, який передається в штокову порожнину другого гідроциліндру повороту. В результаті цього штоки прийдуть в рух разом з ланцюгом 5 механізму повороту. Ланцюгова зірочка 6 почне обертатися разом з корпусом поворотної колони і закріпленим на ній робочим обладнанням. Втрати рідини в штокових порожнинах компенсуються через зворотний клапан 4, з’єднаний з трубопроводами гідроциліндрів рукоятки.

Плавне автоматичне гальмування механізму повороту в середині ходу здійснюють за допомогою перепускного клапану 1.

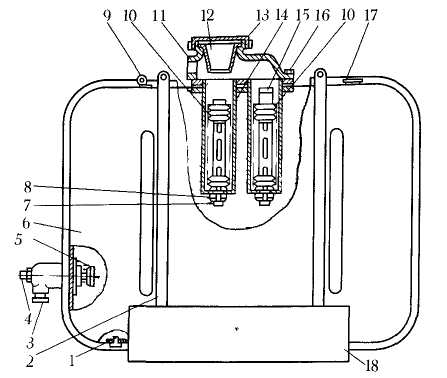

Конструкція бака робочої рідини показана на Рис. 2.4.

Рис. 2.4. Бак робочої рідини навісного гідравлічного екскаватора:

1 - спускна пробка, 2 - стяжка, 3 - запірний вентиль, 4, 8 - гайки, 5, 15 - клапани, 6 - боковина бака,

7 - трубка, 9 - масломірна лінійка, 10 - фільтруючий елемент, 11 - горловина , 12 - фільтр грубого очищення, 13 - кришка горловини, 14 - корпус (склянка) фільтра, 16 - болт, 17 - сапун, 18 – кронштейн

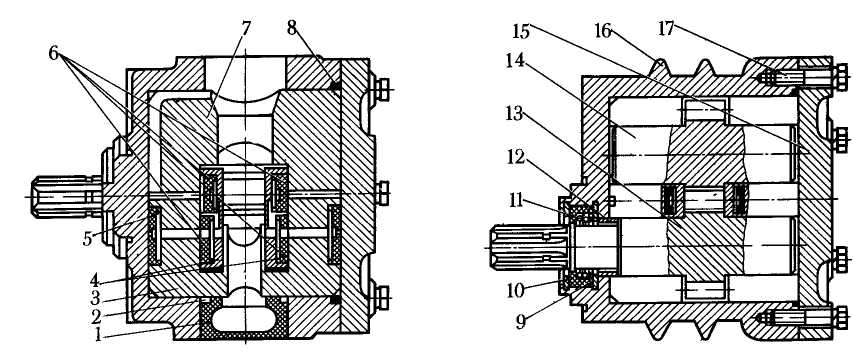

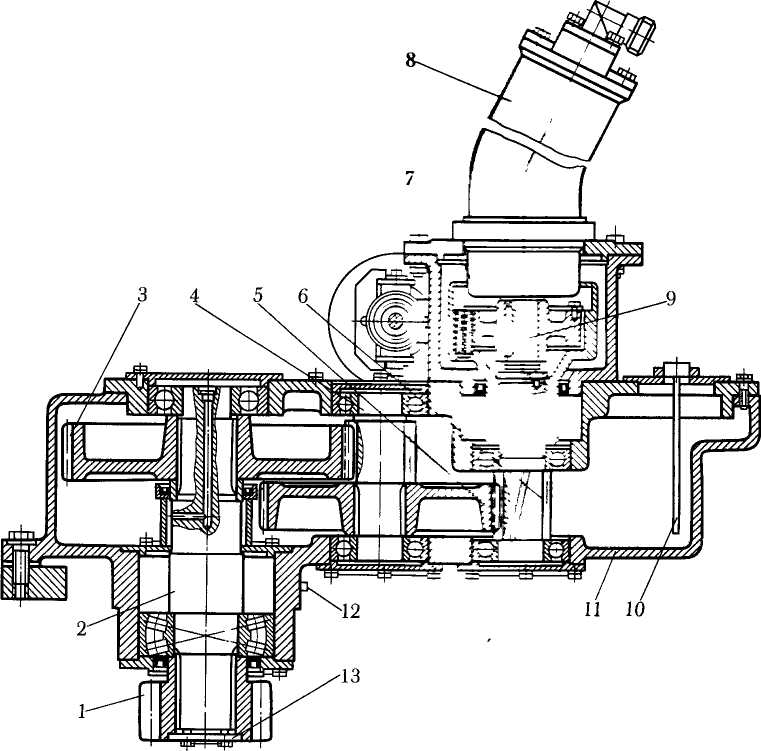

Рис. 2.5. Насос НШ-100-3:

1, 5, 6, 9 - манжети, 2 - пластина, 3, 7 - обойми, 4 - платики, 8, 10, 11- кільця, 12 - втулка, 13, 14 - шестерні, 15 - кришка, 16 - корпус, 17 - болт

Насос НШ-100 (Рис. 2.4.) має конструктивні особливості і збільшену об’ємну подачу в порівнянні з насосом НШ-32Л. Шестерні його поміщені в підшипниковій обоймі 7, виконаній в вигляді напівциліндра з чотирма підшипниковими гніздами. Зазор між шестернями і корпусом в радіальному напрямку регулюють піджимною обоймою 3, зпираючоюся на цапфи шестерен 13 і 14.

Манжета 1 утворює камеру, в якій добавленням рідини обойма 3 притискається до зубів шестерен. Зазор між корпусом 16 і обоймою 3 перекриває пластина 2. Обойма 3 по мірі зносу її опорних поверхонь компенсує радіальний зазор між своєю ущільнюючою поверхньою і зубами шестерен. По торцю шестерні ущільнені двома платиками 4. Зусилля притискання платиків створюється тиском рідини, яка знаходиться в камерах, обмежених манжетами 6. Для урівноваження вісівих зусиль, передаваємих через платики 4, в обоймі 3 розташовані обмежені манжетами 5 камери, в які також надходить рідина під тиском.

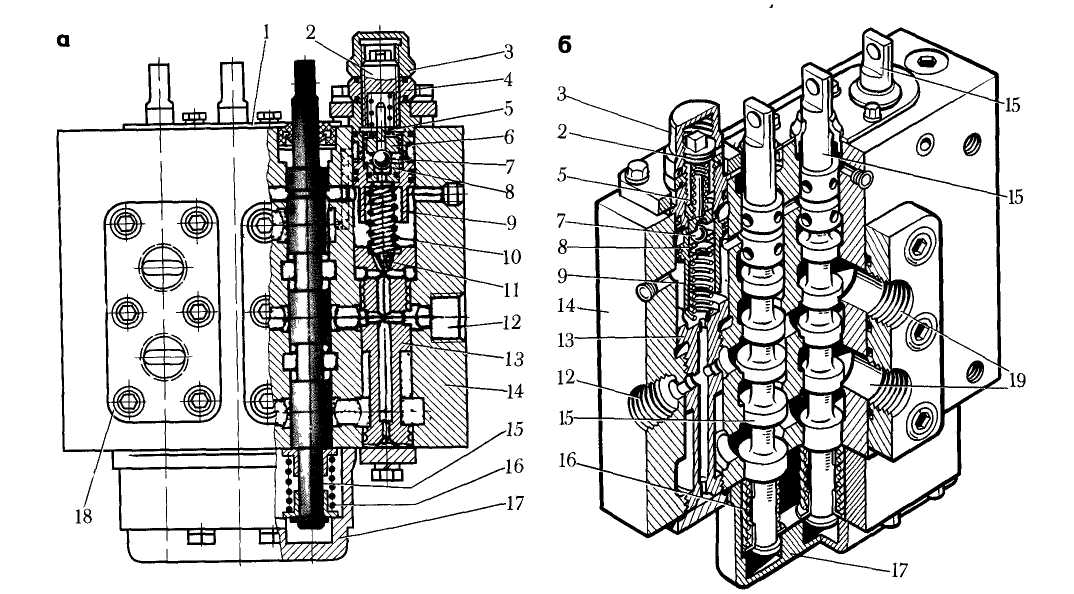

Рис. 2.5. Трьохзолотниковий гідророзподільник екскаватора ЕО-2621В:

а - конструктивна схема, б - корпус в розрізі по двом золотникам;

1, 17 - кришки, 2 - гвинт, 3 - ковпачок, 4 - контргайка, 5, 10, 16 - пружини, 6 - стрижень, 7 - кулька, 8 - гніздо, 9, 14 - корпуса, 11 - демпфер, 12 - порожнина, 13 - плунжер, 15 - золотники, 18 - пластина, 19 - канали

Витікання рідини по валу насоса перешкоджають манжети 9, які захищаються опорним 10 і стопорним 11 кільцями від механічних пошкоджень. Центруюча втулка 12 перешкоджає повороту шестерні 13 в зборі з обоймами і платиками під час роботи насоса. Кришку 15 до корпусу 16 насоса кріплять болтами 17. Між корпусом і кришкою насоса встановлено ущільнююче гумове кільце 8.

Від насосу до гідроциліндрів бульдозера і виносних опор робоча рідина подається через гідророзподільник трактора, а до інших гідроциліндрів — через трьохзолотникові гідророзподільники (Рис. 2.5.) з вбудованими запобіжними і перепускними клапанами.

В корпусі 14 трьохзолотникового гідророзподільника зібрані перепускний клапан (в який входять плунжер 13, демпфер 11 і пружина 10), а також запобіжний клапан, що складається з корпусу 9, гнізда 8, кулькаа 7, направлючого стрижня 6, пружини 5, регулюючого гвинта 2, контргайки 4 і ковпачка 3. Крім того, в ньому є багато різних порожнин, з’єднаних між собою каналами. В поєднанні з золотниками 15 і перепускним клапаном ці порожнини і канали дають можливість направляти поток робочої рідини насоса в гідроциліндри робочого обладнання, а потім повертати назад в бак. Золотники в нейтральне і робоче положення встановлюють важелями упремління, з робочого в нейтральне вони обертаються під дією пружин 16. При нейтральному положенні золотників 2 (Рис. 2.6, а) поток робочої рідини від насосу, проходячи через гідророзподільник, направляється під невеликим тиском в бак. При цьому робоча (рідина, поступивша від насосу в нагнетельну порожнину 4, долає опір пружини 3 і переміщує плунжеp 5 вгору, з’єднуючи зливну порожнину 1 з нагнітаємою 4 (рух порожнини на малюнку показано стрілками). Плунжер перепускного клапану переміщається вгору, так як тиск в порожнині над ним завжди менше внаслідок втрат в демпфереі 11 (див. рис. 2.5.), вбудованому в плунжер.

При переміщені золотника 2 (див. рис. 2.6, б) донизу відкриваються канали 7, з’єднуючі гідророзподільник з гідроциліндрами. Тиск на плунжер зверху і знизу врівноважуються, і під дією пружини він переміщується донизу, перекриваючи зливну порожнину. Рідина від насосу поступає в канал 6 (показується суцільними стрілками) і далі по трубопроводу— в відповідну порожнину гідроциліндру, а з іншої його порожнини витісняється через канал 7 гідророзподільника в бак.

Рис. 2.6. Схема роботи гідророзподільника екскаватора ЕО-2621В при нейтральному (а), нижньому (б) і верхньому (в) положенні золотників:

1, 4 – порожнини, 2 – золотники, 3- пружина, 5 – плунжер, 6,7 – канали

При переміщені золотника вгору (рис. 2.6,) в нагнітаюча порожнина 4 з’єднується з каналом 7, а канал 6 з’єднується зі зливною порожниною 1. Таким чином поршень гідроциліндру переміщується в протилежну сторону. Вільні порожнини над золотниками 15 див. рис. 125, а) і в нижній кришці 17 заповнені робочою рідиною, проникаючою через зазори. Ці порожнини зв’язані між собою отворами в корпусі 14 і через дренажну трубку з’єднані з таком, що виключає мимовільне переміщення золотників.

Запобіжний клапан вступає в роботу в випадку перевищення робочого тиску, на яке він відрегульований. При цьому кулька 7 піднімається вгору і рідина з порожнини над перепуским клапаном зкидується над перепускним клапаном іде на злив. Тиск у порожнині знижується, плунжер 13 переміщується вгору і відчиняє гідролінію в бак. Перепускний клапан (Рис. 2.7, а) при підвищенні тиску в системі під тяжінням інерційних сил з’єднує порожнини гідроциліндрів механізму поворота, чим досягається плавне гальмування повороту стріли. В залежності від тиску в якому-небуть з гідроциліндрів механізму поворота спрацьовує (перепускає робочу рідину) і інша секція клапану. Під тиском рідини кулька 2 переміщається, через направляючий стержень 3 пружину 5, обидві секції клапану з’єднуються і рідина перетікає з одного гідроциліндру повороту в інший. Перепускний клапан відрегульований на тиск 10 МПа.

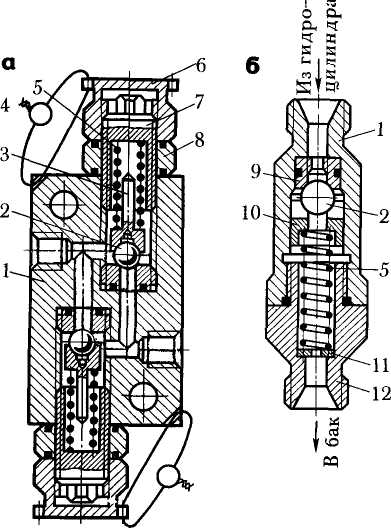

Рис. 2.7. Перепускний (а) і розвантажувальний (б) клапани:

корпус, 2 - кулька, 3 - стрижень, 4 - пломба, 5 - пружина, 6 - ковпачок, 7 - гвинт, 8 - контргайка, 9 - гніздо, 10 - стакан, 11 - шайба, 12 - штуцер

Розвантажувальний клапан (Рис. 2.7, б) складається з одної секції. В корпусі 1 клапана розміщена кулька 2, яка в зачиненому сстані клапана пвд дією пружини 5 перекриває отвір в гніздю 9. Якщо тиск в порожнині гідроциліндра, до якого підключений розвантажувальний клапан, перевищує 14 МПа, кулька, стискаючи пружину, відчиняє отвір в гнізді і пропускає робочу рідину на злив. При цьому тиск в порожнині гідроциліндру стабілізується.

Рис. 2.8. Гідроциліндр робочого обладнання:

1, 15 – кришки, 2 – підшипник, 3- труба, 4 – клапан, 5 – гайка, 6 – шплінт, 7, 11 – шайби, 8, 14 – манжети, 9 – поршень, 10, 13 – ущільнювання, 12 – упор, 16 – втулка, 17 – брудознімач, 18, 20 – штуцера, 19 - шток

По принципу дії всі гідроциліндри робочого обладнання подвійної дії і однакової конструкції. Гідроциліндр (Рис. 2.8.) складається з труби 3, на один кінець якої навінчена передня кришка 15, а до іншого приварена задня кришка 1. Поверхня труби хромована і оброблена з високою ступінню точності і чистоти. На штоці 19 гайкою 5 закріплений поршень 9. Поршень ущільнений манжетами 8 і кільцем 10, а шток - манжетою 14 і брудознімачем 17, встановленим в кришці 15. На кришках 1 і 5 закріплені вуглові штуцера 18 для приєднання до них трубопроводів. Від вісівого переміщення манжети утримуються опорними шайбами. Передню кришку ущільнюють кільцем 13.

Для пом’якшення ударів в кінці ходу поршня служить демпфіруючий клапан 4, а при зворотному ході роль демпфера виконує упор 12. Шток і задню кришку з’єднують з іншими деталями через шарнирні сферичні підшипники 2.

Гідропроводи представляють собою безшовні стальні труби чи шланг високого тиску. В більшості випадків їх з’єднують штуцерами, домагаючись необхідної герметичності установкою конічних чи кільцевих прокладок. До розподільника гідропроводи приєднують за допомогою гвинтів і ущільнювачів кілець.

Рис. 2.9. Механізм повороту:

1 - зірочка, 2 - гайка, 3 - ланцюг, 4 - гідроциліндр, 5 - тяга, 6, 9 - роликопідшипники, 7 - стакан, 8 - прилив, 10 - палець,11, 16 - маслянки, 12 - пробка, 13, 15 - провушини, 14 - корпус

Механізм повороту (рис. 2.9) складається з поворотної колони, ланцюгової передачі і двох гідроциліндрів. Поворотний корпус 14 опирається на конічні роликопідшипники 6 і 9 і обертається відносно стакана 7 головки рами за допомогою ланцюгової зірочки 1, яка приводиться в рух ланцюгом 3 від гідроциліндрів. Обидва гідроциліндри працюють поперемінно. Якщо шток одного гідроциліндру втягується, то ланцюг, з’єднаний з тягою 5, повертає зірочку 1 і корпус, а інший гідроциліндр здійснює холостий хід.

В корпусі зроблені провушини 15 і для установки стріли і її гідроциліндрів, а також прилив 8 з пальцем 10 - для фіксації механізму повороту в транспортному положенні. При роботі машини палець піднятий вгору і своєю нижньою частиною впирається в обмежувачі повороту, які розташовані на рамі екскаватора і служать для стопору колон в випаду обриву ланцюга.

Для регулювання вісівого люфту колони опускають робочий орган на вантаж, відгибають стопорну шайбу, затягують гайку 2 і відпускають її на 1/8 обороту, а потім знову штопорять шайбою. Для демонтажу внутрішньої обойми підшипника 9 є отвори в корпусі, зачинені пробками 12. Підшипники 9 і 6 змащують через масляниці 11 і 16.

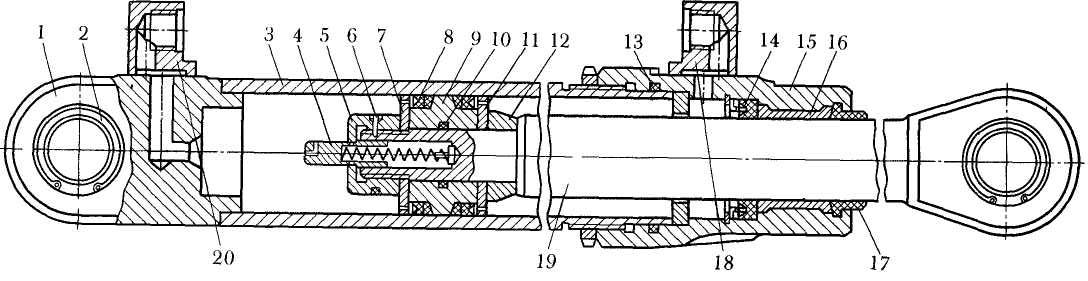

Робоче обладнання встановлюють на поворотному корпусі колони. Ковш зворотної лопати (Рис. 2.10, а) закріплюють на нижній вилці рукоятки 4за допомогою вісі 7. Днище його фіксуюють нерухливим пальцем 9 за допомогою стопорної планки 8, входящої в зовнішню кільцеву проточку пальця. Шток гідроциліндру 5 закріплений пальцем на важелі днища ковша. Штоки гідроциліндрів 11 прикріпляються до верхнього кронштейну рукоятки пальцем 3, фіксуючим гвинтом 2.

При переобладнанні на пряму лопату (Рис. 2.10., б) ковш 6 встановлюють зубами назовні і закріпляюють на нижній вилці рукоятки 4 допоміжними тягами 13. Штоки гідроциліндрів рукоятки кріплять до нижнього кронштейну 12 рукоятки, для чого використовують палець 3. Днище ковша шарнірно з’єднують з корпусом ковша на вісі 7. Пальці 9 стопорними шайбами закріплюють в видвинутому положенні і днище в корпусі не фіксуюють, так що воно вільно обертається при включенні гідроциліндру 5 ковша.

Гакову підвіску 15 (Рис. 2.10, в) кріплять на вилці рукоятки 4 віссю 7. Вільний кінець штоку гідроциліндра 5 приєднують до рукоятки 4. Як і при роботі зворотною лопатою, штоки гідроциліндрів 11 закріплюють на верхньому кронштейні 14 рукоятки.

Вантажний ковш 17 (Рис. 2.10, г), вили 18 (Рис. 2.10, д) монтуюють на вісі 7 аналогічно прямій лопаті. Шток гідроциліндру 5 ковша кріплять до верхніх провушин 16 ковша (вил). Для підвищення робочих зусиль штоки гідроциліндрів 11 рукоятки приєднують до нижніх кронштейнів 12 рукоятки.

Рис. 2.10. Схема монтажу робочого обладнання:

а - зворотної лопати,

б - прямої лопати,

в - гакової підвіски,

г - вантажного ковша,

д - вил;

1 - стріла, 2 - гвинт, 3, 9 - пальби, 4 - рукоятка, 5, 11 - гідроциліндри ковша і рукояті, 6 - ковш, 7 - вісь, 8 - планка, 10 - днище ковша, 12, 14 - кронштейни, 13 - тяга, 15 - крюкова підвіска, 16 - верхні провушини ковша (вил), 17 - вантажний ковш, 18 – вили

Після кожної заміни перевіряють роботу робочого обладнання на холостому ході на протязі 5 хв. До початку перевірки необхідно впевнитись в тому, що стріла, механізм повороту і відвал бульдозера не зафіксовані в транспортному положенні.

3. ЕКСКАВАТОРИ 3-Ї РОЗМІРНОЇ ГРУПИ

Гідравлічні повноповоротні екскаватори 3-ї розмірної групи випускають на пневмоколісному ходовому пристрої.

Поворотний

ковш забезпечує хороші умови копання

ґрунту і вивантаження його в відвал і

транспортні засоби. Крім зворотної

лопати екскаватори оснащують

навантажувачем, грейфером, прямою

лопатою і ковшами різної форми для

спеціальних земляних робіт. Грейфером

виконують вантажно-розвантажувальні

роботи і розробляють виїмки, ями,

котловани типу колодязів з відвісними

стінками. За допомогою навантажувача

ефективно і з високою продуктивністю

роблять завантаження сипучих і кускових

матеріалів, розробляють котловани і

кар’єри, забезпечуючи одночасне

планування площадки на рівні стоянки

машини.

Поворотний

ковш забезпечує хороші умови копання

ґрунту і вивантаження його в відвал і

транспортні засоби. Крім зворотної

лопати екскаватори оснащують

навантажувачем, грейфером, прямою

лопатою і ковшами різної форми для

спеціальних земляних робіт. Грейфером

виконують вантажно-розвантажувальні

роботи і розробляють виїмки, ями,

котловани типу колодязів з відвісними

стінками. За допомогою навантажувача

ефективно і з високою продуктивністю

роблять завантаження сипучих і кускових

матеріалів, розробляють котловани і

кар’єри, забезпечуючи одночасне

планування площадки на рівні стоянки

машини.

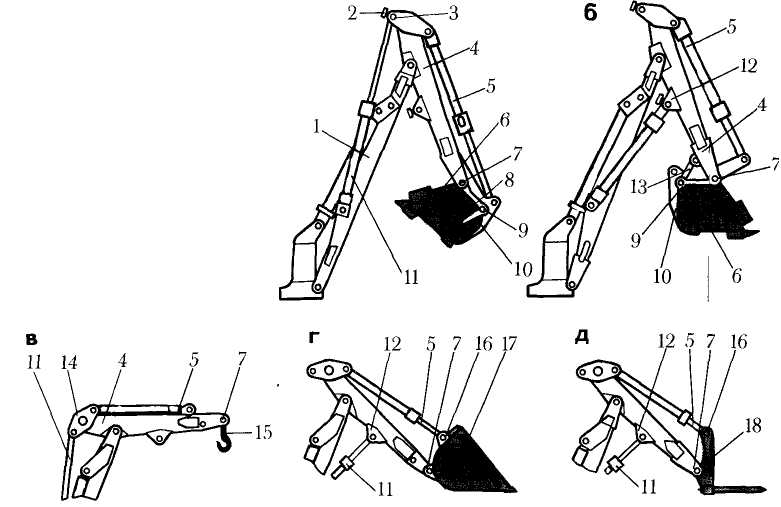

Екскаватор ЕО-3322Д (Рис. 3.1.) повноповоротний гідравлічний з пневмоколісним ходовим пристроєм - призначений для розробки грунтів I — IV категорій і завантаження сипучих матеріалів і попередньо розрихлюваних скальних і мерзлих грунтів з кусками розміром не більше 200 мм.

Рис. 3.1. Екскаватор ЕО-3322Д

Робоче обладнання і робочі органи

- зворотна лопата з двома типами стріл (складної і моноблочної), а також трьома ковшами 0,4, 0,5 - для розробки грунтів до IV категорії (ковш 0,4 м3 того ж призначення використовують при глубині копання до 5 м) і 0,63 м5 для роботи в грунтах I...III категорій;

- грейфер з ковшами 0,32 і 0,5 м ;

- навантажувач з ковшами 0,57 і 1 м ;

- профільний ковш 0,5 м2 і плануючий відвал для меліоративних робіт;

- ковш 0,2 м2 для риття вузьких траншей;

- однозубий розрихлювач (замість ковша зворотної лопати) для взламування кірки мерзлих грунтів товщиною до 40 см і взкриття асфальтового покриття;

- гакова підвіска для піднімання і переміщення вантажів масою до 1,5 т;

- подовжена рукоять зворотної лопати для роботи на великих глубинах копання;

- гідромолот для розрихлення мерзлого грунту, дроблення каміння, взкриття асфальтових і бетонних покриттів.

Рис. 3.2. Розташування механізмів і збірних одиниць на поворотній платформі:

1 - силова установка, 2 - пневмообладнання, 3 – паливний бак, 4 – механізм повороту, 5 – кабіна, 6 - пульт керування экскаватором, 7 – електрообладнання, 8 – гідроциліндри стріли, 9 - стріла, 10 - гідророзподільники, 11- бак робочої рідини, 12 - капот, 13 - противовіс

На поворотній платформі (Рис. 3.2.) встановлені силове і гідравлічне обладнання, система керування, механізм повороту, паливний бак, кабіна машиніста і противовіс. Кабіна машиніста обладнана вентиляцією, тепло- і шумоізоляцією і пристосована для роботи в різний час року і доби. В кабіні розташовані м’яке сидіння, контрольно-вимірювальні прилади і важелі керування. Передбачені освітлення, сигналізація і чистка скла кабіни.

Рис. 3.3. Гідравлічна і кінематична схема механізмів ходу і повороту екскаватора ЕО-3322Д:

1 - дизель, 2 - блоки гідророзподільника, 3, 4 - клапанні блоки, 5, 15 - гідромотори, 6 - обігаюча шестерня, 7 - зубчатий венець, 8, 9, 12 – перша- третя передачі механізму ходу, 10 - гальмо механізму ходу, 11, 14 - передній і задній мости, 13 - зубчата муфта, 16 - центральний коллектор, 17 - подвійний насос, 18 - бак робочої рідини

Гідравлічний привод. Дизель (Рис. 3.3.) приводить в дію насос 17 з двома гойдаючими секціями, подаючий робочую рідину під тиском до гідроциліндрів робочого обладнання і низькомоментним гідромоторам 5 і 15 механізмів повороту і ходу. Робочими операціями екскаваторів керують переміщенням відповідних золотників двох блоків гідророзподільників. В гідросистемі передбачені клапанні блоки 3 і 4, які служать для плавного пуску і зупинки механізмів і їх оберігання від надмірних навантажень.

Гідромотор 5 механізму повороту передає обертання через двохступінчастий редуктор обігаючої шестерні 6, яка знаходиться в постійному зачепленні з зубчастим вінцем 7.

Гідромотор 15 через двохшвидкісну коробку передає рух передньому 11 і задньому 14 мостам ходового обладнання. Першу чи другу швидкості ходу вмикають за допомогою зубчастою муфти 13. Механізм ходу обладнаний стояночним гальмом 10.

Робоча рідина подається до гідромотору 15 і назад відводиться в бак через центральний колектор 16. Необхідна кількість робочої рідини для системи гідроприводу заливають в бак 18.

Основні конструктивні особливості гідравлічної системи екскаватора ЕО-3322Д: застосування моноблочних гідророзподільникив і сервокерування золотниками. Завдяки цьому всіма операціями робочого циклу керують за допомогою двох рукояток, розташованих по обидві сторони від рульового колеса в зоні дії рук машиніста. Конструкція дозволяє переміщувати рукоятки не тільки вперед-назад і праворуч-ліворуч, але i в будь-якому іншому напрямку. При переміщенні важеля по діагоналі одночасно вмикаються два золотника гідророзподільників і два робочих рухи в циклі поєднуються в часі.

Для забезпечення безпеки в випадку раптової зупинки дизеля в системі керування встановлений акумуляторний блок, запас робочої рідини під тиском в якому дозволяє зробити декілька вмикань золотників керування, щоб, переміщуючи робоче обладнання, опустити ковш на грунт.

Привод механізму повороту (рис. 3.4.) здійснений від низькомоментного гідромотора 8, який разом з двохступінчастим шестерінчастим редуктором складає єдиний агрегат. Вал 9 гідромотора з’єднаний муфтою 7 з первинним валом-шестернею 6 редуктора. На проміжному валу-шестерні 4 за допомогою шлиців жорстко закріплена шестерня 5. Дві циліндричні шестерні 3 і 1 також за допомогою шлиців з’єднані з поворотним валом 2.

Рис. 3.4. Механізм повороту екскаватора ЕО-3322Д:

1, 3, 5 – шестерні, 2 – поворотний вал, 4, 6 – вали-шестерні, 7 – муфта, 8 – гідромотор, 9 – вал гідромотора, 10 – масломірна лінійка, 11 – корпус, 12 – маслянка, 13 – шайба

Від вісівого переміщення шестерню 1 утримує шайба 13, закріплена болтами.

Робочу рідину підводять через штуцера на верхній частині гідромотора. Подача рідини під тиском через той чи інший штуцер призводить до коливання валу гідромотора і відповідно всієї поворотної частини машини в ту чи іншу сторону. При установці золотника гідророзподільника в нейтральне положення порожнини гідромотору заперти і механізм повороту знаходиться в загальмованому положенні.

В випадку необхідності механізм повороту може бути демонтований єдиним блоком.

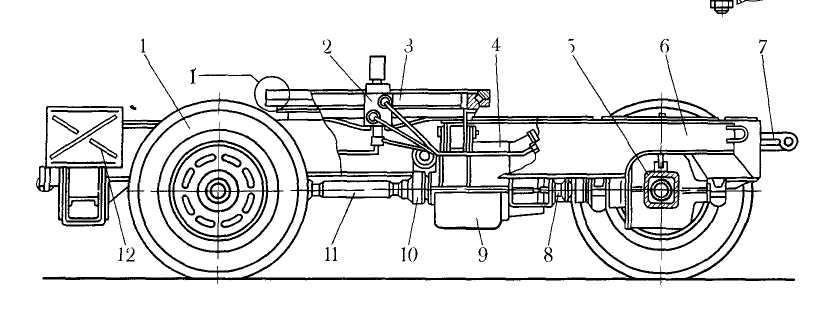

Рис. 3.5. Ходовий пристрій екскаватора ЕО-3322Д:

1, 5 - задній і передній мости, 2 - центральний колектор, 3 - трубопроводи, 4 - гідромотор, 6 - рама, 7 - водило, 8 - механізм вмикання переднього моста, 9 - коробка передач, 10 - зубчаста муфта, 11 - проміжний вал, 12 – виносна опора, 13 – роликове опорно-поворотне коло

Ходовий пристрій (Рис. 3.5.) складається зі зварної рами 6 нижнього візка, спираючої на два ведучих моста 1 і 5.

Рама нижнього візка має виносні опори 12, встановлені на поперечній балці. До рами жорстко прикріплена коробка 9 передач, яка приводиться в обертання низькомоментним гідромотором 4. На верхній порожнині рами закріплені роликове опорно-поворотне коло 13 і центральний колектор 2.

Вихідний вал коробки передач одним кінцем через муфту вмикання переднього моста і зубчасту муфту з’єднаний з переднім мостом 5, другим кінцем через зубчасті муфти і проміжний вал — з заднім мостом 1. Праворуч на картері переднього моста розташований гідроциліндр керування поворотом передніх коліс, зв’язаний тягами і важелями зі ступицею правого колеса. Праве колесо зв’язано з лівим поперечною рульовою тягою. В передній частині візка встановлено водило 7, використовуване при буксировці екскаватора тягачем.

Перелік використаної літератури

Беркман И.Л., Раннев А.В., Рейш А.К. Одноковшовые строительные экскаваторы: Учеб. для сред. ПТУ — 3-е изд., перераб. и доп. — М.: Высш. шк., 1986. — 272 с: ил. — (Профтехобразование) 75 к.

Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.

Пусенкова И.С. Экскаватор одноковшовый с ковшом 0.25м3 на тракторе «Белорусь» ЮМЗ-6АЛ/АМ гидравлический ЭО-2621А. Издательство «Реклама». Киев-103 ., 55 с.

http://maxi-exkavator.ru