Защита атмосферы на предприятиях строительной индустрии

Курсовая работа

Защита атмосферы на предприятиях

строительной индустрии

Введение

Глава I. Особенности загрязнения атмосферы предприятиями строительной индустрии

1.1 Влияние пыли на здоровье человека

1.2 Влияние пылевых выбросов на окружающую среду

1.3. Нормирование содержания вредных веществ в атмосфере воздуха и в воздухе производственных помещений

1.4 Основные направления и перспективы борьбы с загрязнением атмосферы предприятиями строительной индустрии

Глава 2. Классификация методов определения концентрации пыли

Глава 3. Обеспыливание и очистка газов на различных строительных предприятиях

3.1 Обеспыливание цехов по производству древесно-волокнистых плит (ДВП) и изделий из древесины

3.1.1 Технология производства и источники пыле-паро-газообразования

3.1.2 Локализация вредных выделений на отдельных участках производства ДВП

3.2 Обеспыливание и очистка газов на заводах кровельных материалов

3.2.1 Химические методы очистки газов, применяемые на заводах кровельных и теплоизоляционных материалов

3.2.2 Характеристика пылегазовых выбросов при производстве кровельных и теплоизоляционных материалов

3.2.3 Очистка газов от углеводородов, фенола и одоризирующих компонентов

3.3 Обеспыливание газов при производстве керамических изделий

Глава 4. Современные способы борьбы с пылеобразованием

4.1 Технологические мероприятия по уменьшению пылеобразования

4.1.1 Вибрационная дезинтеграция - универсальная технология для переработки материалов

4.2 Основные типы современных аппаратов для улавливания пыли

Заключение

Литература

Введение

Производства строительных материалов представляют собой сложные технологические процессы, связанные с превращением сырья в разные состояния и с различными физико-механическими свойствами, а также с использованием разнообразной степени сложности технологического оборудования и вспомогательных механизмов. Во многих случаях эти процессы сопровождаются выделением больших количеств полидисперсной пыли, вредных газов и других загрязнений.

Повышенное выделение пыли наблюдается при производстве бетонной смеси: на участке смесительного отделения – до пяти предельно допустимых концентраций (ПДК), в надбункерном помещении 1,5-2, в отделении дозирования рабочей смеси 3-4 ПДК.

Производство цемента, извести, доломита, инертных материалов сопровождается на отдельных участках особо обильным пылевыделением, превышающим ПДК в 5-10. а в некоторых случаях до нескольких десятков и даже сотен раз.

При технологическом процессе производства силикатного кирпича повышенное выделение пыли наблюдается на рабочих местах в помещениях подготовки смеси от 2 до 20, в формовочном цехе от 2 до 5 ПДК.

При производстве керамики и глиняного кирпича наибольшее пылевыделение, превышающее ПДК на складах глины 1,5-2,5, песка 5-7. в смесеприготовительном цехе 12-15, а в отделении помола шамота запыленность достигает 30-32 ПДК. На участке погрузки и разгрузки запыленность в 2-3 раза превышает допустимые концентрации. Основное пылевыделение при производстве плит минеральной ваты на участке подготовки насадки местами превышает санитарные нормы в 40-70, на участке печей – в 10-20, формирования минеральной ваты – в 5-10 раз. На участке механической обработки древесноволокнистых плит концентрация пыли превышает ПДК в 1,3-1,6 раза.

При пилении, фрезеровании, шлифовании древесины воздух рабочего места загрязняется полидисперсной древесной пылью, концентрация которой превышает санитарные нормы в 1,5-3 раза, иногда до 5-10 раз.

Для арматурных цехов производства нестандартных металлических конструкций характерна пыль металлов и их окалин, сварочные аэрозоли двуокиси углерода и марганца.

Предприятиями отрасли ежегодно выбрасывается в атмосферный воздух более 4 млн. т вредных веществ, в том числе около 2,4 млн. т, или 58% твердой неорганической пыли. Сверхнормативный ее выброс составляет 1,41 млн. т, а превышение норматива по газообразным вредным веществам – 722 тыс. т [1].

Пылегазовые выбросы производства строительных материалов содержат 85 вредных пылевых компонентов, причем многие из них, не имея запаха и цвета – те сразу проявляют себя. Пыль производственной техносферы – причина разнообразных заболеваний персонала, износа технологического оборудования и вспомогательных механизмов, снижения качества продукции и рентабельности производства.

Эти пылевые выбросы, весьма токсичные сами по себе, под действием солнечных лучей и при участии озона могут образовывать новые, еще более токсичные соединения. При этом атмосферная турбулентность и ветер не успевают удалять из воздушного бассейна предприятий растущие в связи с интенсификацией производства пылевые выбросы.

Проблемы создания безотходной технологии и внедрения новейших пылеулавливающих комплексов на действующих предприятиях производства строительных материалов пока не решены. Традиционно действующие мокрые системы пылеулавливания исключительно энергоемки, требуют организации шламового хозяйства, исключают утилизацию уловленной пыли и не всегда обеспечивают нормы предельно допустимых выбросов (ПДВ).

Поэтому особое значение приобретают разработка н анализ научных основ энергосберегающего сухого пылеулавливания.

Глава I. Особенности загрязнения атмосферы предприятиями строительной индустрии (строительный материал) и ее влияние на здоровье

Влияние пыли на здоровье человека

В научной терминологии взвешенные в воздухе твердые или жидкие частицы называют аэрозолями или аэродисперсными системами. Осажденную твердую фазу аэрозоля принято называть аэрогелем. Для простоты изложения мы будем и аэрозоли, и аэрогели называть пылью, а в необходимых случаях уточнять применение терминов. Производственная пыль – это мельчайшие твердые частицы, выделяющиеся при дроблении, размоле и механической обработке различных материалов, погрузке и выгрузке сыпучих грузов и т.п., а также образующиеся при конденсации некоторых паров.

Пыль, образующаяся на предприятиях строительной индустрии, весьма разнообразна по свойствам, химическому и дисперсному составу. Частицы пыли различных веществ оказывают неодинаковое воздействие на организм человека и делятся на две группы. К первой группе относятся пыли ядовитых (токсичных) веществ, опасных для организма в целом, ко второй – пыли, вредно действующие на органы дыхания, т.е. преимущественно фиброгенного действия. По степени воздействия на организм вредные вещества подразделяются на четыре класса опасности: 1) чрезвычайно опасные; 2) высокоопасные; 3) умеренно опасные и 4) малоопасные.

В связи с развитием химии и использованием химических веществ в производстве строительных материалов в последние годы возросло количество вредных веществ, содержащихся в пыли. Например, при обработке древесины выделяется не только древесная, но и токсичная пыль веществ, которыми древесина пропитывается. Пыль, выделяющаяся при шлифовании и полировании по лаку, может содержать частицы абразивного материала и токсичных веществ – отвердевших полиэфирных и нитроцеллюлозных лаков. Токсичные химические вещества, например формальдегид, содержат также пыль, образующуюся при обработке древесностружечных плит. Постоянное вдыхание формальдегида может привести к хроническому отравлению.

Загрязнение поверхности тела пылью приводит к гнойничковым заболеваниям и экземам. Попадание пыли в глаза вызывает воспалительный процесс слизистых оболочек – конъюнктивит.

Наибольшую опасность для человека представляют частицы пыли размером до 5 мкм. Они легко проникают в легкие и там оседают, вызывая разрастание соединительной ткани, которая не способна передавать кислород из вдыхаемого воздуха гемоглобину крови и выделять углекислый газ. Развивающиеся при этом профессиональные заболевания называют пневмо-кониозами. Форма пневмокониозов зависит от вида вдыхаемой пыли: силикоз – при вдыхании кварцсодержащей пыли, силикатоз – силикатной пыли, антракоз – угольной пыли и др.

Наибольшим фиброгенным действием обладают пылеватые частицы, содержащие свободную двуокись кремния (SiO>2>).

Весьма опасна для здоровья работающих пыль кварца, кристобалита и тридимита, образующаяся при производстве стекла и динасовых изделий, содержащая свыше 90% свободной двуокиси кремния [2].

Промышленные пыли шамотного производства (при содержании свободной и общей двуокиси кремния соответственно 10-30 и 50-60%) отличаются повышенной способностью вызывать заболевание пневмокониозом. Пыль от шамота более опасна, чем пыль от глины. При превращении глины в шамот при обжиге несколько повышается содержание свободной двуокиси кремния в результате разложения каолинита на мулит и кристобалит.

Загрязненный воздух промышленных центров – одна из главных причин широкого распространения заболеваний дыхательных путей, особенно у детей. Установлено, что заболеваемость раком легких у людей, работающих и живущих в городах, значительно выше, чем у сельских жителей.

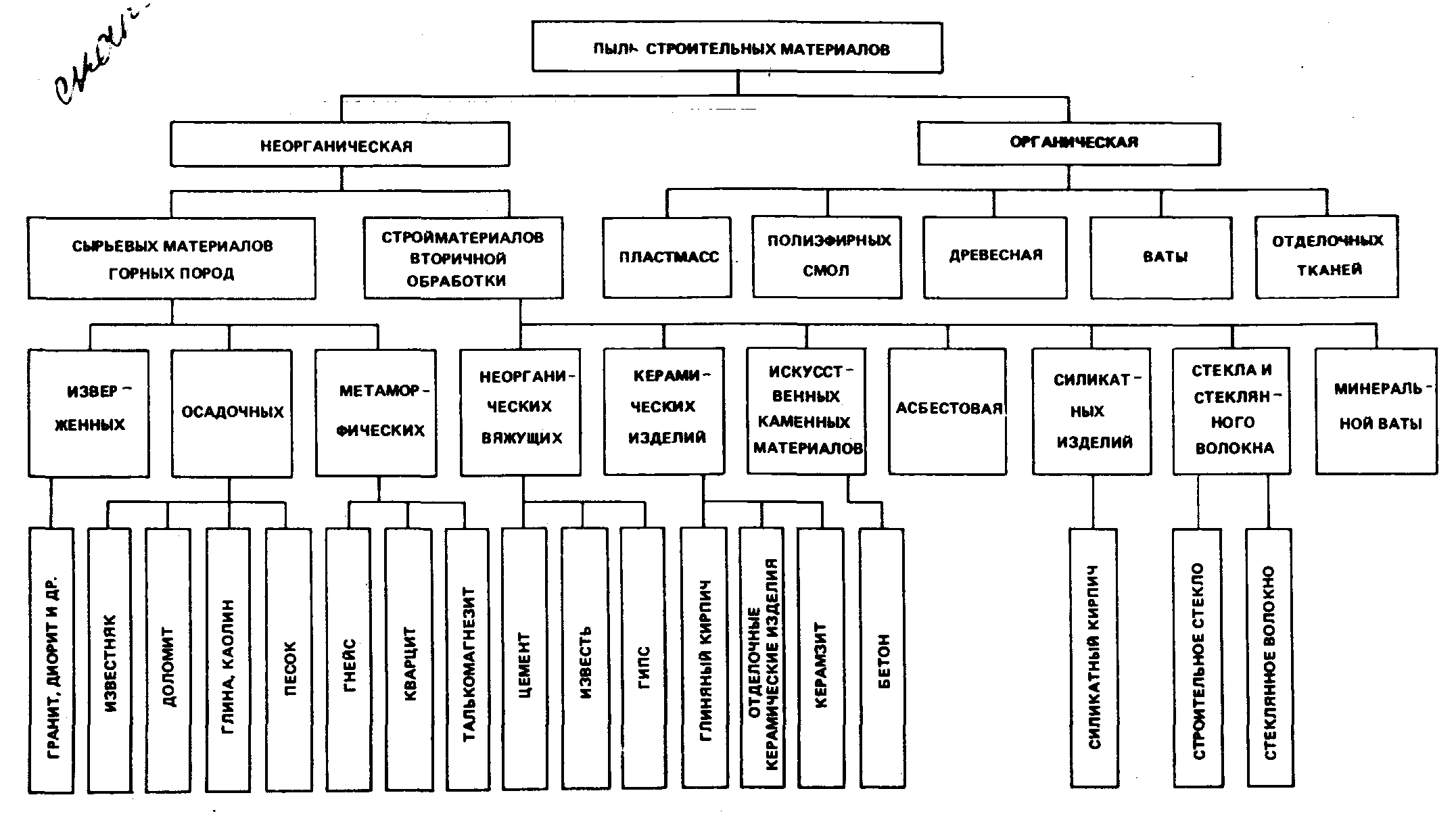

Пыль строительных материалов (см. схему) можно разделить на органическую и неорганическую (минеральную).

К органический ныли относится древесная пыль, выделяющаяся во всех отраслях деревообрабатывающей промышленности, пыль разнообразных пластмасс, отделочных тканей, ваты, полиэфирных смол. Неорганической является пыль сырьевых материалов горных пород и строительных материалов вторичной обработки. Все горные породы (и пыль горных пород) делятся по способу образования на три большие группы: изверженные, осадочные и метаморфические [2].

Изверженные породы (гранит, диорит и им подобные) широко используются в производстве щебня, необходимого для получения высокопрочных бетонов. Пыль изверженных пород в основном выделяется при их дроблении

и измельчении щековыми, конусными и другими дробилками и мельницами. Для пыли изверженных пород характерен средний диаметр частиц 20-30 мкм, площадь удельной поверхности 2500-4500 см2/см3. Пыль неслипающаяся. Среднее удельное электрическое сопротивление 105-108 Омм, т.е. они наиболее эффективно могут улавливаться электрофильтрами.

Пыль осадочных пород – это пыль песка, каолина, глины, доломита, известняка. Осадочные породы наиболее широко применяются в производстве строительных материалов. Песок является сырьевым материалом силикатного и глиняного кирпича, стеклянного и минерального волокна, а также входит в состав керамических изделий, бетон.

Пыль осадочных пород характеризуется широким диапазоном площади удельной поверхности – от 3000 до 5000 см2/см3, средним диаметром частиц 14-40 мкм. Наиболее мелкодисперсной является пыль каолина и глины, выделяющаяся при их помоле и сушке. Частицы до 10 мкм составляют по массе 32-53%. Вся пыль осадочных пород хорошо смачивается (смачиваемость 55-91%) , но вяжущие свойства отсутствуют. Слипаемость сильно зависит от влажности пыли и колеблется в пределах (0,39-3,9) 102 Па за исключением песчаной пыли, которая имеет низкую слипаемость (015-0,17) 102 Па.

Удельное электрическое сопротивление пыли осадочных пород составляет 4,7105–1,3108 Омм в зависимости от ее влажности.

Электрические заряды пылевых частиц осадочных пород в основном имеют следующее распределение по знакам зарядов; положительные заряды 62-69% частиц, отрицательные 22-33%, нейтральные 3-9% (за исключением пылевых частиц известняка, из которых 58% заряжаются отрицательно, 40% положительно и 2% остаются нейтральными.

Метаморфические породы – гнейс, кварцит, талькомагнезит – используются в производстве огнеупорных материалов. Пыль, выделяющаяся в процессе производства, имеет физико-механические свойства, зависящие от стадии обработки, степени дробления. Для пыли метаморфических пород характерны средний размер частиц 20-30 мкм и площадь удельной поверхности – от 2500 до 4000 см2/см3. По слипаемости метаморфические породы разделяются на слабослипающиеся и неслипающиеся. Среднее удельное электрическое сопротивление (за исключением графитовой пыли) 105 – 108 Омм.

Следует отметить силикозоопасность пыли метаморфических пород, так как наличие свободной двуокиси кремния в кварцевой пыли достигает 70-85%.

Пыль строительных материалов вторичной обработки можно разделить на несколько групп со свойственными каждой из них специфическими физико-химическими и механическими свойствами. Пыль неорганических вяжущих веществ включает пыль основных вяжущих материалов – цемента, извести и гипса. Производство цемента занимает значительную долю в промышленности строительных материалов. Цементная пыль отличается высокой дисперсностью. Пылинки диаметром менее 5 мкм составляют по массе до 39%, а менее 20 мкм – до 79% выбросов цементных мельниц. Для цементной пыли характерны высокое удельное электрическое сопротивление – 1,5107-1,91010 Омм, высокая гигроскопичность, резко выраженная щелочная реакция.

Для изготовления других неорганических вяжущих материалов – извести, гипса – используют оборудование и аппараты, аналогичные применяемым при производстве цемента, поэтому физико-химические и механические свойства и характеристики пыли, образующейся в процессе получения этих материалов, весьма близки к свойствам цементной пыли [3].

Пыль керамических изделий включает пыль кирпича, керамзита и облицовочных изделий. Она содержит значительное количество свободной двуокиси кремния: при обжиге глиняного кирпича более 7%, при обжиге керамзита – до 32%.

Пыль искусственных каменных необожженных материалов, например пыль бетона, выделяется при изготовлении, погрузке, выгрузке и транспортировке железобетонных изделий.

Добыча и обработка асбеста являются крупной отраслью промышленности. Асбестовая пыль выделяется на разных этапах производства асбеста и асбестоцементных изделий. Основная масса пылевых частиц, выделяющихся в производстве асбестового картона, имеет размер 1-4 мкм, волокнистые частицы составляют 8,5-17 %.

Таким образом, пыль строительных материалов и конструкций по своим физико-химическим и механическим свойствам очень разнообразна, поэтому при определении концентрации пыли и принятии мер по снижению запыленности требуется тщательное ее исследование.

1.2 Влияние пылевых выбросов на окружающую среду

Вредное действие пыли не ограничивается влиянием на здоровье человека. Атмосфера способна в некоторой мере самоочищаться от промышленных загрязнений пылью в результате осаждения твердых частиц, вымывания их из воздуха осадками, растворения и поглощения вредных веществ растениями. В настоящее время процессы самоочищения уже не всегда способны справиться с возрастающим промышленным загрязнением. Загрязняющие атмосферу вещества накапливаются, и в некоторых районах их концентрация уже теперь является недопустимо высокой. Исследования показали, что общая запыленность атмосферного воздуха за полвека значительно возросла. Запыленность атмосферы оказывает сложное влияние на климат. Крупнейшие ученые пришли к выводу, что часть выбрасываемой в воздух промышленной пыли (около 10%) не выпадает из атмосферы, а воздушными течениями выносится в заоблачное пространство. Пыль, вынесенная выше облаков, не очищается осадками и способствует замутнению атмосферы. Она создает как бы экран солнечного света и изменяет отражательную способность земли. Загрязнение атмосферы городов аэрозолями и газами приводит к резкому уменьшению солнечной радиации. Ультрафиолетовая радиация, обладающая бактерицидным действием, уменьшается до 30%, а видимая составляющая солнечной радиации – более чем на 50%. При этом снижается видимость, увеличиваются повторяемость туманов, количество осадков и облачность, изменяется циркуляция воздушных потоков. Над центром города образуется конвективная струя, вызывающая движение воздушных потоков из периферийных, нередко промышленных, районов к центру города, что ведет к повышению концентрации вредных веществ в центральной его части.

Содержание углекислого газа в атмосфере увеличивается на 0,02% за каждые 10 лет. Углекислый газ обладает специфическими свойствами: он прозрачен для большей части солнечного спектра, но не полностью пропускает инфракрасные лучи, солнечная энергия видимой части спектра проходит через него, а тепловая энергия от поверхности земли в диапазоне инфракрасных волн поглощается и отражается им. Чем выше концентрация углекислого газа, тем большая часть солнечной радиации усваивается землей. Это способствует повышению средней температуры земли. С другой стороны, при увеличении количества аэрозолей в атмосфере уменьшается количество солнечной энергии, поступающей к земле [3].

Загрязнение воздушной среды наносит огромный материальный ущерб и экономике, обусловленный ускоренным разрушением строительных материалов, металлов, резины, тканей, бумаги, красок и т. п. Скорость коррозии железа в промышленных городах в 3 раза выше, чем в городах со слаборазвитой промышленностью, и в 20 раз, чем в сельской местности. Содержание вредных веществ в воздухе городов сокращает срок службы покрытий из цинка в 5-6 раз. Дерево, хлопок, кожа в загрязненном воздухе разрушаются значительно быстрее, чем в чистом. Требует больших расходов постоянная очистка и окраска различных сооружений и ограждающих конструкций, а также реставрация памятников архитектуры. Загрязнение приводит к гибели сельскохозяйственных растений и животных. Ущерб от загрязнения во всем мире исчисляется огромными суммами.

Пыль, выделяющаяся в производственных помещениях, приводит к быстрому износу оборудования. Пыль, содержащаяся в воздухе, разрушающе действует на поршни и цилиндры двигателей внутреннего сгорания. Очень чувствительны к пыли электрические машины. Незащищенные обмотки электродвигателей покрываются коркой, уменьшается их охлаждение, и вследствие их перегрева двигатель может выйти из строя. Различные приборы в запыленной атмосфере быстрее выходят из строя. Защита от пыли в таких производствах, как радио- и электропромышленность, является частью технологического процесса.

Пыль, образующаяся при выгрузке транспорта и переработке сыпучих навалочных грузов, загрязняет территорию, примыкающую к месту выгрузки, и производственные помещения и для ее уборки требуются дополнительные непроизводительные затраты труда.

1.3 Нормирование содержания вредных веществ в атмосфере воздуха и в воздухе производственных помещений

Чистота атмосферного воздуха в населенных пунктах нашей страны оценивается двумя показателями: максимальными разовыми и среднесуточными предельно допустимыми концентрациями (ПДК) вредных веществ. В основу нормирования положено предотвращение последствий кратковременного и постоянного действия токсичных веществ на организм человека. Значения ПДК вредных веществ в воздухе населенных пунктов приведены в санитарных нормах проектирования промышленных предприятий (СН 245-71).

В воздухе рабочей зоны производственных помещений также установлены ПДК вредных веществ, превышение значений которых недопустимо. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны – это концентрации, которые при ежедневной работе (41 ч в неделю) в течение всего рабочего стажа не могут вызвать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдаленные сроки жизни настоящего или последующего поколений. Предельно допустимые концентрации вредных веществ и аэрозолей преимущественно фиброгенного действия приведены в ГОСТ 21.1.005-76 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования».

Из сказанного следует, что эффективная очистка воздуха от пыли, выбрасываемой предприятиями строительной индустрии; представляет собой важную народнохозяйственную задачу.

Очистка воздуха, выбрасываемого в атмосферу, установками пылеулавливания

В нашей стране действуют Государственные стандарты системы «Охрана природы. Атмосфера». Стандарты учитывают современные гигиенические, экологические и экономические требования защиты атмосферы от промышленных выбросов. Они регламентируют правила установления и контроля допустимых выбросов вредных веществ в атмосферу промышленными предприятиями, обеспечивая сохранение чистоты воздушного бассейна.

Промышленные производства и технологическое оборудование, являющиеся источниками загрязнения атмосферы, разделяются на четыре группы: 1) имеющие условно чистые выбросы, в которых концентрация вредных веществ не превышает гигиенических норм; 2) имеющие дурнопахнущие выбросы; 3) содержащие нетоксичные вещества; 4) имеющие выбросы, содержащие канцерогенные токсичные или ядовитые вещества.

Различают неорганизованные промышленные выбросы, поступающие в атмосферу в виде ненаправленных загрязненных потоков газа в результате нарушения герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки или хранения продукта, и организованные промышленные выбросы, поступающие в атмосферу через специально сооруженные газоходы, воздуховоды и трубы.

Выбросы в зависимости от состава вредных веществ классифицируются по их агрегатному состоянию. В зависимости от агрегатного состояния вредных веществ выбросы подразделяются на следующие классы:

I – газообразные и парообразные; II – жидкие; III – твердые; IV – смешанные.

Выбросы по химическому составу делятся на группы, а в зависимости от размера частиц – на подгруппы. Твердые выбросы подразделяются на четыре подгруппы с размерами частиц, мкм: менее 1; 1-10; 10-50 и свыше 50.

При выбросе вентиляционного воздуха концентрация вредных веществ в приземном слое атмосферы не должна превышать значений, установленных санитарными нормами. Для обеспечения этого условия СНиП 11-33-75 устанавливают предельно допустимые концентрации (ПДК) выбросов в зависимости от объемов воздуха, удаляемого от технологического оборудования.

Предельно допустимая концентрация пыли С>1>, мг/м3, в очищенных вентиляционных выбросах при объеме воздуха более 15000 м3/ч определяется по формуле:

С>1> = 100 К (1)

Значение коэффициента К зависит от ПДК пыли в рабочей зоне производственных помещений:

ПДК, мг/м3 ...<2 >2 и<4 >4и<6 >6 и<10

К 0,3 0,6 0,8 1

При объеме очищенных вентиляционных выбросов L менее 15000 м3/ч предельное остаточное содержание пыли С>2> мг/м3 в них определяется по формуле:

С>2> = (160-4L)К. (2)

Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны производственных помещений принимаются в соответствии с ГОСТ 12.1.005 – 76. ПДК наиболее часто встречающихся в строительной индустрии аэрозолей преимущественно фиброгенного действия приведены в табл. 1.

Таблица 1. Предельно допустимые концентрации пыли в воздухе рабочей зоны

|

Вещество |

ПДК |

Класс опасности |

|

Пыли, содержащие кремний двуокись кристаллическую пыль, %: свыше 70 (кварцит, динас и др.) 10 - 70 (гранит, шамот, слюда-сырец, углепородная пыль и др.) 2 - 10 (углепородная и угольная пыль, глина и др.) Доломит Диатомит Известняк Силикаты и силикатсодержащие пыли: асбест природный и искусственный, а также смешанные асбестопородные пыли при содержании в них асбеста более 10% асбестоцемент гальк, стеклянное и минеральное волокно цемент, оливин, апатит, фостерит |

1 2 4 6 1 6 2 6 4 6 6 |

3 4 4 4 4 3 4 4 4 4 4 |

1.4 Основные направления и перспективы борьбы с загрязнением атмосферы предприятиями строительной индустрии

Дальнейшее сокращение вредных выбросов предприятиями строительной индустрии может быть достигнуто в результате создания и внедрения технологических процессов и оборудования, отвечающих требованиям научно-технического прогресса, а также вводом в действие новых эффективных газоочистных установок и аппаратов, технического усовершенствования действующих пылеулавливающих систем, внедрения в промышленность современных эффективных методов очистки [4].

Научно-исследовательские и проектные институты постоянно работают над усовершенствованием технологических процессов, снижающих до минимума выделение вредных веществ, над созданием безотходных производств, работающих в замкнутом цикле, а также над созданием новых и модернизацией действующих видов технологического оборудования в соответствии с требованиями системы стандартов безопасности труда. При этом необходимо продолжить дальнейшие исследования в области создания новых эффективных газоочистных аппаратов и систем.

С повышением требований к защите атмосферы от вредных выбросов в последние годы наметилась тенденция к увеличению применения тканевых фильтров, обеспечивающих высокую эффективность улавливания различных пылей. Это стало возможным благодаря созданию специальных синтетических тканей, способных выдерживать высокую температуру фильтруемого газа. Экономичными и перспективными могут считаться рукавные фильтры с импульсной продувкой, обеспечивающие повышенные скорости фильтрации. Для этих фильтров характерны высокая эффективность (около 99,9%), использование регулируемого устройства для регенерации, более длительные сроки службы рукавов, относительно простое техническое обслуживание, возможность работы при высокой запыленности газов на входе (без предварительной грубой очистки от пыли) . В частности, такие фильтры, созданные НИИОГАЗом (например, фильтры ФРКДН), успешно прошли промышленные испытания на ряде предприятий.

Из мокрых пылеуловителей перспективными являются аппараты, требующие незначительного расхода воды и работающие по замкнутому циклу. В них отработавшая вода после осветления подается снова в пылеуловитель, а сгущенный шлам используется в технологическом процессе. К таким аппаратам может быть отнесен получивший широкое распространение пылеуловитель вентиляционный мокрый (ПВМ) струйного типа, допускающий повышенное содержание взвешенных пылевых частиц в повторно используемой воде. Пример возможного использования ПВМ в замкнутом технологическом цикле приведен на рис. 1.

В ближайшие годы прогнозируется все более широкое внедрение зернистых фильтров для обеспыливания удаляемого воздуха при производстве цемента, гипса, извести и других материалов. Они просты конструктивно, компактны и надежны в эксплуатации. В качестве фильтрующего слоя в них применяются гравий и шлак, а также могут использоваться отходы производства (бой кирпича, стекла, керамики и т. п.). Особенно успешно зернистые фильтры могут применяться при очистке газов с высокой температурой, наличии агрессивных компонентов, высокой абразивности пыли. Зернистые фильтры являются наиболее универсальными из всех известных пылеуловителей. Одним из факторов, сдерживающих широкое применение зернистых фильтров в настоящее время, является неудовлетворительная работа узлов регенерации.

Перспективным новым методом очистки промышленных выбросов может явиться магнитный способ газоочистки. Исследования показали, что этот метод может быть применен для улавливания не только промышленных пылей, обладающих явно выраженными магнитными свойствами, но и немагнитных пылей, к которым относится пыль предприятий строительной индустрии. Представляет интерес способ пылеулавливания с магнитным носителем (например, железным порошком), при котором улавливание пыли происходит в обычных инерционных аппаратах при введении в газопылевой поток магнитного носителя [5].

Не менее важным направлением защиты атмосферы от загрязнения выбросами предприятий строительной индустрии наряду с созданием и внедрением прогрессивных аппаратов и систем очистки является повышение эффективности работы существующих пылеулавливающих установок на действующих предприятиях отрасли. Это может быть достигнуто путем создания на предприятиях специальных цехов (служб) по эксплуатации пылеулавливающих систем с обеспечением их квалифицированного технического обслуживания. Этой службой должен быть налажен контроль за работой всех пылеулавливающих аппаратов современными контрольно-измерительными приборами с выносом показаний на централизованный пульт. В ряде случаев только вследствие повышения технического уровня эксплуатации обеспыливающих установок могут быть значительно уменьшены пылевые выбросы в атмосферу.

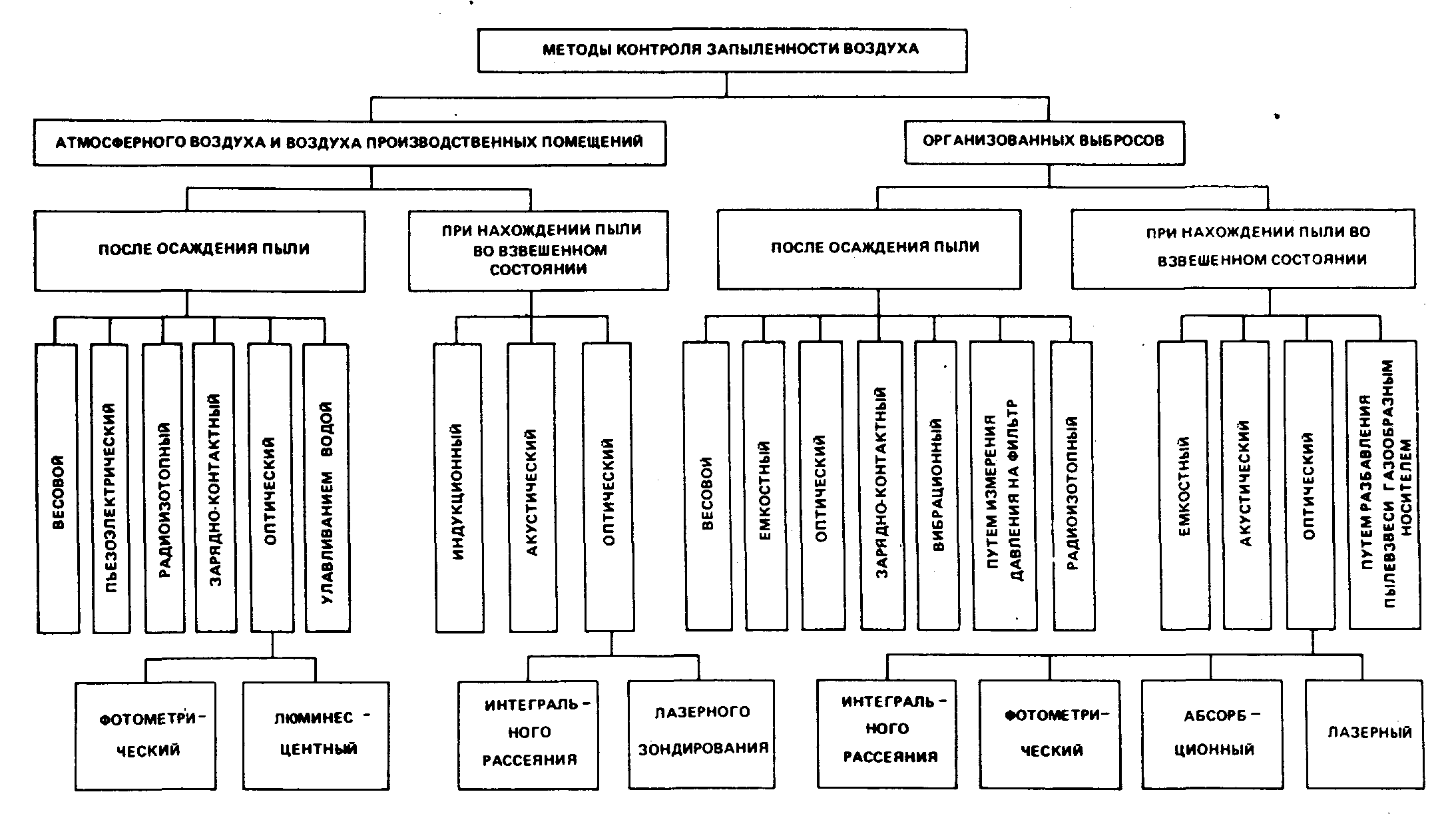

Глава 2. Классификация методов определения концентрации пыли

Под концентрацией пыли понимается количественное соотношение дисперсной фазы и дисперсионной среды. По ее величине устанавливают санитарные нормы содержания конкретной пыли, а также подбирают методы улавливания пыли и устройства, обеспечивающие уменьшение запыленности воздуха в производственных помещениях и организованных выбросов.

В зависимости от применяемого метода измерения различают численную и массовую концентрации пыли.

Численная концентрация показывает, сколько частиц пыли содержится в единице объема воздуха (число/см3). В общем случае под этим понимают концентрацию частиц пыли независимо от их формы, размера и вещественного состава.

Для характеристики чистоты воздуха обычно применяют термин «запыленность воздуха», под которым подразумевается массовая концентрация пыли (г или мг на 1 м3 воздуха при нормальных условиях).

Измерение концентрации пыли является трудной метрологической задачей, так как пыль представляет собой сложную систему, которую нельзя описать с достаточной степенью точности одним или двумя параметрами. Пыль всегда является полидисперсной, т.е. характеризуется более или менее широким спектром размеров частиц (от 10-2 до 102 мкм). Концентрация пыли может колебаться от 10-2 до 105 мг/м. Кроме того, происхождение, форма, физико-химические и механические свойства частиц пыли могут быть очень разнообразными. Частицы пыли, находясь во взвешенном состоянии в воздушной среде, подвержены воздействию силы тяжести, аэродинамического сопротивления, электрических сил и сил трения, аутогезионных сил, коагуляции, влиянию температуры и влажности воздуха, действию воздушных потоков, вследствие чего они коагулируются, оседают на поверхности, т.е. происходит быстрое изменение концентрации пыли в пространстве и во времени.

В настоящее время основным методом контроля запыленности воздуха производственных помещений и организованных выбросов является весовой. Этот метод основан на фильтрации запыленного воздуха через тот или иной фильтр с последующим весовым определением количества уловленной пыли. Недостатки метода – низкая производительность, необходимость учитывать скорость движения воздуха, его пульсацию; точность результатов зависит от качества фильтра и квалификации исследователя.

Косвенные методы основаны на использовании различных физических явлений, параметры которых изменяются в зависимости от концентрации пыли в исследуемой воздушной среде. Преимущества косвенных методов – высокая производительность, простота измерения. Недостатки - невысокая точность измерений, сложность конструкции и высокая стоимость приборов.

Для контроля запыленности воздуха производственных помещений и организованных выбросов наиболее широко применяют оптический, зарядно-контактный, радиоизотопный, пьезоэлектрический и емкостный методы, которые отличаются большей точностью измерений и высокой чувствительностью.

Акустический, индукционный и другие методы, основанные на улавливании пыли водой, широкого распространения не получили из-за низкой точности измерений, громоздкости и высокой стоимости.

Применяют методы акустической, механической вибрации, методы, основанные на измерении перепада давлений на фильтре, на разбавлении пылевзвесей газообразным носителем.

Акустический метод основан на изменении параметров акустического поля при наличии частиц пыли в пространстве между источником и приемником звука. Потери ультразвуковой энергии обусловлены влиянием взвешенных твердых частиц. На результаты измерения концентрации пыли акустическим методом влияют скорость и температура пылегазового потока, влажность, температура и дисперсный состав пыли. Недостаток метода - сложность измерительной аппаратуры.

Индукционный метод основан на измерении индуцированного на электроде измерительной камеры заряда, возникшего при движении через камеру заряженных пылевых частиц. Величина заряда является мерой массовой концентрации пыли. Достоинством метода является то, что для измерения общего заряда частиц не требуется осаждать их на электроде.

Применение индукционного метода позволяет создать пылемеры довольно простой конструкции. Однако методу присущи погрешности, тик как распределение зарядов на частицах пыли зависит от многих факторов и с течением времени может изменяться в широких пределах.

Метод механической вибрации основан на измерении изменения частоты колеблющегося элемента при осаждении на нем пыли. Используется колеблющийся фильтр, укрепленный в пружинном держателе. Специальное устройство возбуждает колебания фильтра в горизонтальной плоскости. С помощью насоса пылегазовый поток пропускают через фильтр и измеряют частоту колебаний последнего до и после прокачивания потока. Сравнительное устройство выдает сигнал, пропорциональный массе осевшей пыли.

На результат измерения оказывают влияние неравномерность толщины ленты, колебания температуры и давления при передвижении ленты из зоны сравнения в измерительную зону, неравномерность толщины слоя пылевого осадка, трение в подшипниках при движении ленты, непостоянство натяжения и другие факторы [2].

Метод, основанный на измерении перепада давлений на фильтре. Пропуская пылегазовый поток с постоянной скоростью через фильтр, измеряют разность давления на входе и выходе из фильтра, что отражает изменение концентрации пыли. На точность замера концентрации пыли влияют те же факторы, что и при методе механической вибрации.

При использовании метода, основанного на разбавлении пылевзвесей газообразным носителем, определяют расход чистого газообразного носителя, необходимого для достижения определенной постоянной концентрации пыли, с помощью аппаратуры, контролирующей указанную концентрацию пыли. Этот метод широкого применения не нашел, из-за низкой точности измерений, громоздкости и высокой стоимости.

При использовании метода, основанного на улавливании пыли водой, отделяют пыль от газа и по степени помутнения воды судят о концентрации пыли в воздухе. Мутность воды определяется по интенсивности прошедшего через нее светового потока, которая сравнивается с интенсивностью светового потока чистого воздуха. Разность интенсивностей света характеризует массовую концентрацию пыли в водной суспензии. Зная объем газа, определяют концентрацию пыли в газе.

ГЛАВА 3. Обеспыливание и очистка газов на различных строительных предприятиях

3.1 Обеспыливание цехов по производству древесно-волокнистых плит (ДВП) и изделий из древесины

3.1.1 Технология производства и источники пыле-паро-газообразования

Предприятия деревообрабатывающей промышленности являются источниками загрязнения окружающей среды различными вредными веществами, но в основном древесной пылью. Кроме того, при производстве древесно-волокнистых плит (ДВП) выделяется значительное количество теплоты и влаги.

Анализ технологического процесса производства ДВП и работы соответствующего оборудования, а также оценка результатов проведенных исследований (запыленности, загазованности, метеорологических условий и тепловыделений) показали, что на отдельных участках вредные выделения не превышают санитарных норм, на других участках только отдельные вредности превышают санитарные нормы и, наконец, имеются участки, где несколько видов загрязнений и особенно запыленность довольно значительно превышают допустимые нормы.

Технологический процесс изготовления ДВП начинается с получения щепы из круглого леса, которая подается ленточными транспортерами на участок грубого помола, где происходит грубая обработка древесины, при которой мелкодисперсной пыли образуется сравнительно мало, поэтому воздушная среда загрязняется незначительно [6].

Повышенное выделение влаги и теплоты в виде пара, а вместе с ними и пыли происходит на участке обработки щепы паром с температурой 170-190°С, осуществляемой в дефибраторах, а также на участке обработки древесной массы в рафинаторах, в отливочной машине при температуре 40-60°С (рис. 2).

На участке прессования ДВП при температуре 200-220°С и при транспортировке их до камер закалки вместе с паром в виде аэрозолей выделяются продукты сухой возгонки древесной массы. Довольно большое количество вредных компонентов в виде аэрозолей выделяется в воздушную среду цеха из-за недостаточной герметизации дверей в камерах закалки, температура в которых достигает 155 С, а также при открывании дверей. Из камер увлажнения ДВП вместе с паром в виде аэрозолей выделяются продукты сухой возгонки древесной массы.

На отдельных участках загрязненность воздуха превышает ПДК в 1,3-1,6 раза из-за недостаточной герметизации технологического оборудования, отсутствия местных отсосов и вакуумной пылеуборки. В пробах пыли взятых на участке механической обработки ДВП, при увеличении в 84 и 42 раза обнаружены частицы неправильной и иглообразной формы, длина которых намного превышает их сечение.

На заключительном этапе производства ДВП – форматной резке их –выделяется значительное количество мелкодисперсной древесной пыли.

Многие предприятия деревообрабатывающей промышленности относятся к производствам строительной индустрии. При изготовления деревянных конструкций древесину механически обрабатывают, склеивают, антисептируют, покрывают защитными покрытиями, грунтуют и красят При грубой механической обработке древесины (резании, фрезеровании, долблении, строгании) образуется много отходов в виде опилок, стружек, щепы и небольшое количество мелкодисперсной пыли в основном при шлифовании.

Запыленность воздуха на деревообрабатывающих предприятиях превышает санитарные нормы до 10-15 раз из-за низкой эффективности местных отсосов. Древесная пыль относится к четвертому классу опасности, но она пожаро- и взрывоопасна. При нанесении защитных покрытий, склеивании, грунтовке и покраске древесины выделяются химические газы, которые относятся ко второму - четвертому классам опасности.

3.1.2 Локализация вредных выделений на отдельных участках производства ДВП

Для уменьшения загрязненности воздушной среды цеха необходимо применять местные отсосы (зонты) для улавливания загрязнителей в местах их выделения (см. рис. 3).

Значительные размеры оборудования и наличие передвижной кран-балки создают дополнительные трудности при проектировании местной вентиляции для полной локализации выделяющихся вредностей, а применение мощной системы обменной вентиляции, как правило, приводит к неоправданному увеличению объемов воздухообмена.

Как показали исследования условий труда в действующих цехах по производству ДВП, совместно с технологами, механиками и энергетиками можно добиться существенного снижения поступления вредностей в воздушную среду без значительного увеличения расходов приточного и вытяжного воздуха. Исходя из конкретных условий эксплуатации отдельного оборудования, для снижения вредных выделений необходимо:

1) определить минимальное количество проемов, их расположение и размеры для наблюдения за технологическим процессом;

2) применять более совершенную в санитарно-гигиеническом отношении технологию закалки и увлажнения ДВП;

3) согласовать формы и размеры укрытий, а также места установки отсосов вредностей и локальных подач свежего воздуха с особенностями эксплуатации и ремонта оборудования технологической линии.

На заводах ДВП производительностью 10 млн. м2 в год удаляется 1 млн. м3/ч отработавшего воздуха; тепловыделения составляют примерно 28 ГДж/ч и влаговыделения - 4,8 т/ч. Часть теплоты используется для нагрева приточного воздуха в рекуператоре, установленном над прессом. Такой большой объем отработавшего воздуха получается за счет того, что в цехах в основном используется общеобменная вентиляция, а местные отсосы внедряются сравнительно мало. Большой объем пара совместно с частицами пыли и другими вредностями попадает в воздушную среду цехов, отрицательно воздействуя на здоровье работающих, на конструкции здания и технологическое оборудование.

Для улучшения условий труда, сокращения воздухообмена и продления срока службы строительных конструкций на заводах ДВП необходимо предусматривать следующие мероприятия:

- обеспечивать полную герметизацию рафинаторов, а также дверей камер увлажнения и закалки плит;

- во избежание конденсации водяных паров предусматривать утепление ограждающих конструкций цеха в зоне увлажнительной камеры обеспечивающее термическое сопротивление 3 м2 С/Вт;

- над рабочими местами с большим выделением вредностей (пресс стол для нарезки плит и т.д.) устанавливать безвихревые воздухораспределители для подачи приточного воздуха соответствующих параметров;

- в оконных проемах устанавливать осевые вентиляторы .с калориферами для подачи приточного воздуха извне, чтобы в цехах был выдержан баланс вытяжки и притока.

-зонты местных отсосов устанавливать на опоры из профильного металла с направляющими для их фиксации с целью снижения трудоемкости монтажных и демонтажных работ. Указанные мероприятия позволят снизить производительность вытяжных систем с 1,0 до 0,6 млн. м3 /ч при одновременном уменьшении загрязненности воздушной среды цехов до санитарных норм, а также увеличить срок службы строительных конструкций и технологического оборудования.

3.2 Обеспыливание и очистка газов на заводах кровельных материалов

3.2.1 Химические методы очистки газов, применяемые на заводах кровельных и теплоизоляционных материалов

При производстве некоторых строительных материалов наряду с пылью выделяются и вредные газы. При изготовлении минераловатных изделий содержание паров фенола в отходящих газах составляет 100-200 мг/м3 и более. На толерубероидных заводах концентрация углеводородов в пересчете на углерод в отходящих газах конверторов составляет 5-20 г/м3. При отливке чугунных изделий на каждую тонну выделяется 150 г окиси, углерода и 12 г сернистого ангидрида. Некоторое количество сернистого ангидрида может выделяться при обжиге клинкера и на других переделах, где сжигается мазут или уголь с большим содержанием серы.

Очистка от газообразных вредных примесей в большинстве случаев осуществляется следующим образом:

1. Абсорбцией – поглощением из газовой смеси вредных компонентов при их контакте с жидкостями, причем они поглощаются всем объемом жидкости.

2. Адсорбцией – поглощением вредных веществ из газообразной среды поверхностным слоем жидкости или твердого тела.

3. Путем превращения газообразных компонентов при помощи добавок в твердые или жидкие вещества с последующим их удалением.

4. Путем высокотемпературного или каталитического сжигания вредных примесей.

Наиболее широкое распространение при очистке газов от вредных компонентов в промышленности строительных материалов получила абсорбция. Менее распространены процессы превращения химических газообразных примесей в твердые или жидкие компоненты. В последнем случае процесс очистки осложняется необходимостью улавливать твердые или жидкие мелкие частицы.

Абсорбция может проводиться до полного насыщения жидкостью – прерывистый процесс – или осуществляется по непрерывному процессу. Тогда потоки газа постоянно контактируют со свежей промывной жидкостью. Для проведения абсорбции используют насадочные скрубберы или пенные аппараты [4].

В практике химической очистки газа значительное распространение получили барботажные тарельчатые абсорберы со сливными устройствами. Абсорбент стекает с тарелки на тарелку по переливным трубам и удаляется в нижней части колонны. Газ, двигаясь снизу вверх, барботируется через слой жидкости. При прохождении между зубьями колпачков со скоростью 2-6 м/с газовый поток разбивается на множество мелких пузырьков, что обеспечивает большую поверхность соприкосновения газа с жидкостью.

Очистка газов адсорбционными, термическими и термокаталитическими методами

При очистке небольших объемов газов с малой концентрацией вредных веществ оказывается удобным применение адсорберов, в которых в качестве поглотителя используют активированный уголь, силикагель или другие зернистые материалы, имеющие пористую структуру и большую удельную поверхность.

Особенность процесса адсорбции – его обратимость. Составной частью всех процессов адсорбции является извлечение адсорбируемого вещества из твердого поглотителя (десорбция). В тех случаях когда поглощаемый компонент обладает высокой летучестью, для удаления используют метод испарения путем нагрева слоя адсорбента. В других случаях поглощенный компонент удаляют методом вытеснения, используя агенты, обладающие более высокой адсорбционной способностью, чем поглощенный компонент. Для удаления смолистых веществ и других попутных продуктов используют метод выжигания.

Процессы адсорбции, так же как и десорбции, могут проводиться периодически в аппаратах с неподвижным слоем либо непрерывно в аппаратах с движущимся или кипящим слоем адсорбента.

В настоящее время ведутся интенсивные работы по использованию твердых химических адсорбентов для улавливания из дымовых газов сернистых соединений при высоких температурах и давлениях: Этот метод обладает значительными преимуществами перед мокрой очисткой, так как отсутствуют сточные воды, которые в большинстве случаев также приходится очищать, а газовые выбросы сохраняют свою температуру, а следовательно, и способность подниматься в верхние слои атмосферы.

Для адсорбции сернистых соединений используют известь, доломит и окислы различных металлов, которые вводят в топочную камеру в мелко раздробленном виде или используют в фильтрах с насыпным периодически или непрерывно движущимся слоем. При подаче доломита в топочную камеру в количестве 38,5 кг на 1 т мазута, содержащего 2% серы, степень очистки газов от серы составляет 50-80%.

В процессе взаимодействия с окислами и карбонатами при 700-1000° С протекают следующие химические реакции:

CaСО>3> + SО>2> + 0,5О>2> = CaSO>4> + СО>2>;

MgСО>3> + SО>2> + 0,5О>2> = MgSO>4> + СО>2>;

CaО + SО>2> + 0,5О>2> = CaSO>4>

MgО + SО>2> + 0,5О>2> = MgSO>4>

Fe>2>О>3> + 2SО>2> + 0,5О>2> = 2FeSO>4>

Из содержащих серу соединений можно путем обжига выделить элементарную серу или использовать их как компоненты строительных материалов.

Недостатками адсорбционного метода, препятствующими широкому внедрению в промышленность, являются его периодичность, высокая стоимость регенерации адсорбентов. Организация непрерывных процессов связана с конструктивными и техническими трудностями. Кроме того, существенный недостаток сорбентов – снижение их адсорбционной активности в процессе эксплуатации, особенно при очистке запыленных газов [2].

В промышленности строительных материалов, и в частности на рубероидных заводах, для очистки от вредных газов используют методы высокотемпературного или каталитического сжигания газов в особых печах. Термические методы обезвреживания по сравнению с другими имеют следующие преимущества: 1) небольшие капитальные затраты на строительство аппаратов для сжигания; 2) возможность обезвреживать многокомпонентные газы; 3) возможность утилизации тепла очищенных газов.

В некоторых случаях для интенсификации процесса окисления особо вредных газообразных веществ пользуются катализаторами, т. е. веществами позволяющими увеличивать скорость реакции.

Принципиальная схема очистки газов путем каталитического дожигания приведена на рис. 6. Подлежащие очистке газы иногда содержат пыль, осадок которой не может быть сожжен на катализаторе. Поэтому в схеме предусматривается предварительное обеспыливание газа в циклоне, в других случаях вместо циклонов можно использовать более эффективные аппараты.

3.2.2 Характеристика пылегазовых выбросов при производстве кровельных и теплоизоляционных материалов

Технология изготовления мягких кровельных материалов связана с переработкой битума. В процессе подготовки битум подвергается подогреву, обезвоживанию и окислению. Битум, поступающий на пропитку, нагревается в трубчатой печи до 180-200° С. При нагреве испаряется вода и выделяются легкие углеводороды.

Окисление осуществляется воздухом при 230-250° С в установках периодического или непрерывного действия. В процессе окисления сжатый воздух барботирует через слой расплавленного битума. При этом выделяются пары воды, низкокипящие фракции углеводородов, окись и двуокись углерода, сероводород и сернистый ангидрид. Окисление 1 т битума сопровождается выделением 10 кг легких углеводородов, 2,5 кг окиси углерода, 0,25 кг сернистых соединений. Отработанный воздух, удаляемый с узла нагрева и окисления битума, имеет наибольшую концентрацию загрязняющих веществ. Битум, предназначенный для пропитки, подается в камеру предварительного полива и пропиточную ванну рубероидного агрегата. В обоих случаях с поверхности расплавленного битума выделяются в окружающую среду легкие углеводороды, окись углерода, сероводород и сернистый газ.

Пропиточный битум, применяемый для приготовления покровного состава, подается с температурой 185-210 °С в смеситель для смешивания с минеральным наполнителем. Смесь поступает в покровный лоток. Источником газовыделения в этом случае является обрабатываемая поверхность полотна. Значительное количество вредных газов выделяется при производстве наиболее распространенного теплоизоляционного материала – минеральной ваты. Минеральную вату получают путем распыления расплава из металлургических и топливных шлаков, горных пород или иных силикатных материалов. Независимо от типа плавильного агрегата производство минеральной ваты состоит из следующих этапов: подготовка сырьевых материалов путем дробления, плавление сырья и получение расплава в вагранках или ванных печах, распыление минерального расплава, осаждение минеральной ваты и образование минераловатных мягких, полужестких и жестких изделий. В большинстве случаев в качестве плавильного агрегата используют вагранки, при работе которых выделяется значительное количество пыли, окиси углерода и сернистого ангидрида. Концентрация пыли, содержащаяся в ваграночных газах, зависит от технологии плавки и находится в пределах 3-20 г/м3 в стандартных условиях. Ваграночные газы содержат токсичные компоненты: окись углерода 5-28%, сернистый ангидрид 0,02-0,5%.

По данным НИПИОТстрома, концентрация фенола в технологических газовых выбросах после камер волокноосаждения составляет 30-42 мг/м3, формальдегида – 40-60 мг/м3, после камер полимеризации соответственно 40-60 и 130-200 мг/м3.

При производстве минераловатных изделий наряду с токсичными газами в выбросах содержится значительное количество минеральных волокон и смолистых веществ. В дальнейшем вредные вещества улавливаются в системе газоочистки [1].

Содержание волокон в газах составляет 200-400 мг/м3, а смолистых веществ 1-2 мг/м3. Количество удаляемого аспирационного воздуха из камер волокнообразования составляет около 40000- 50000 м3/ч, а количество волокон, поступающих с воздухом, составляет около 10-20 кг в 1 ч.

3.2.3 Очистка газов от углеводородов, фенола и одоризирующих компонентов

Для очистки газовых выбросов рубероидных и минераловатных заводов от углеводородов, фенола и одоризирующих компонентов могут быть использованы следующие методы: конденсация углеводородов и других компонентов с низкой температурой кипения; сорбция твердыми веществами и жидкостями; глубокое окисление в присутствии катализаторов; термическое обезвреживание.

В условиях предприятий промышленности строительных материалов, когда объемы очищаемых газов невелики, рациональным методом очистки от окиси углерода и углеводородов является термическое обезвреживание путем прямого сжигания вредных газов в автономных топках. Для наиболее полного сжигания газообразные отходы перед подачей в топку перемешиваются с воздухом и подогреваются. В нашей стране газообразные отходы обычно сжигают в печах с циклонной топкой.

Испытания печи дожига, проведенные НИПИОТстромом на Львовском рубероидном заводе, показали, что в результате сжигания количество углеводородов в отходящих газах снизилось на 88%, а окиси углерода на 92%. Одновременно снизилось содержание сероводорода, который в результате окисления превратился в серный ангидрид.

Тепло, выделяемое при сжигании газообразных отходов, может быть использовано для подогрева битума или для получения пара. Иногда газообразные отходы сжигаются в котельных установках со слоевыми или камерными топками. Однако из-за несовершенства горелочных устройств и низкой температуры поступающих на сжигание газов очистка от токсичных и одоризирующих компонентов оказывается неудовлетворительной. Опыты показали, что путем использования специальных горелок и контакта сжигаемого газа с раскаленной поверхностью огнеупорной кладки может быть достигнуто более полное разложение токсичных компонентов.

В последние годы широко распространяются методы каталитического окисления вредных компонентов. Вследствие невысоких температур (150-400 °С), при которых протекает процесс, стоимость каталитического окисления в 2-3 раза ниже стоимости метода высокотемпературного сжигания. Для проведения каталитических процессов требуется сравнительно несложная аппаратура. В качестве катализаторов используют окислы металлов и их сплавов. Чаще всего применяют окислы алюминия А1>2>О>3>, меди СuО, марганца МnО>2>, хрома Сr>2>O>3> и композицию из окислов меди, железа и хрома – НТК-7. Катализатор НТК-7 разработан Новомосковским филиалом ГИАП и выпускается промышленностью в виде гранул размером 5x5 мм. За рубежом используют платино-алюминиевые катализаторы, нанесенные на фарфоровые стержни. Данные о рациональных температурах глубокого окисления токсичных и одоризирующих компонентов приведены в табл. 2.

Методы каталитического окисления целесообразно применять при очистке сравнительно небольших количеств газов и невысоком содержании в них токсических компонентов. Широкое использование этого метода сдерживается необходимостью тщательной очистки газов от пыли и смолы перед подачей их на слой катализатора.

Таблица 2. Катализаторы для окисления токсичных газов рубероидного и минераловатного производства

|

Катализатор |

Рабочая температура, °С |

Окисляемые компоненты |

Степень поглощения токсичных компонентой, % |

|

Платина – в виде керамических стержней, покрытых металлом Окислы железа Окислы хрома Композиция НТК-7 (окислы меди, железа и хрома) |

150-400 200-350 400-650 400-600 |

Фенолы, углеводороды Углеводороды Углеводороды, бензол Углеводороды |

99-100 85-95 80-90 90-95 |

Иногда на первой ступени очистки применяют конденсационный метод. Сущность этого метода заключается в том, что при понижении температуры углеводороды и органические вещества превращаются в туман и осаждаются в холодильниках. В качестве холодильников используют противоточные трубчатые теплообменные аппараты. Путем конденсации можно улавливать фракции с относительно высокой температурой кипения. Поэтому этот метод не может обеспечить достаточную степень очистки при умеренных температурах охлаждающей воды [7].

Более высокая степень очистки газов от токсичных и одоризирующих компонентов может быть получена путем их сорбции твердыми или жидкими поглотителями. При адсорбции в качестве поглотителей можно применять синтетические смолы – цеолиты различных марок и окислы щелочноземельных металлов.

3.3 Обеспыливание газов при производстве керамических изделий

Керамические изделия (плитки для стен и пола, санитарная керамика, трубы, теплоизоляционные штучные и сыпучие материалы) изготовляют на высокомеханизированных предприятиях из различных глин или других неорганических, неметаллических сырьевых материалов (песок, трепел, шлаки и др.). Основные этапы производства этих изделий (подготовка шихты, формование, сушка, обжиг) являются общими для всех видов керамических изделий. Однако сырьевые материалы, оборудование и технологические режимы по отдельным видам изделий зачастую существенно различаются.

Основные процессы в производстве керамики:

1) подготовка многокомпонентной шихты полусухим или пластическим способом; в первом случае сырьевые материалы сушат и измельчают в тонкий порошок, перемешивая его с добавками, а во втором – материалы дробят, разминают и перемешивают с водой;

2) формование сырца путем прессования увлажненного (до влагосодержания 8-10%) порошка на гидравлических или механических прессах либо путем формования тестообразной (влажность 20-25%) пластичной массы на различных по принципу действия и мощности ленточных прессах;

3) сушка – удаление влаги в процессе нагрева сырца газами или другим теплоносителем;

4) обжиг – завершающий, наиболее сложный процесс, разделяющийся на досушку сырца, подогрев, взвар с выдержкой и остывание изделий; этот процесс протекает при различных температурах (900-1600 °С).

Большое значение на предприятиях керамической промышленности имеет проблема борьбы с запыленностью в цехах, создания нормальных санитарно-гигиенических условий труда и защиты окружающей' среды. Керамические заводы оснащены специальными пылеуловителями. Однако эффективность их недостаточна, и запыленность воздуха в производственных помещениях, а также в прилежащей местности превышает иногда допустимые концентрации. Это, кроме того, является следствием недостаточной герметизации помольно-дробильного и транспортирующего оборудования, а также отклонений технологических режимов (повышенное давление в камерах и т.п.) и бездействия местной вентиляции и др.

Высоким пылеобразованием сопровождаются процессы дробления, помола, просеивания и смешивания материалов, а также сушки и обжига изделий. Обжиг глины и каолина во вращающихся печах при температуре около 1500-1600 °С сопровождается обычно уносом от 8 до 25% этих материалов в зависимости от принятого режима. При обжиге доломита вынос пыли достигает 20-25%, а при обжиге магнезита – 15-35%. При шликерном способе получения пресс-порошка обезвоживание шихты, поступающей в виде керамической суспензии, осуществляется в распылительных сушилках при 1100-1250 °С. Башенная сушилка состоит из сушильной камеры, устройств для подачи и распыления суспензии, газооборудования, устройства для сжигания газа, системы регулирования и КИП, а также аспирационно-обеспыливающей системы. Температура отходящих из этих сушилок газов колеблется в пределах 80-120 °С и выше при влагосодержании 160-190 г/м3, а температура отходящих газов вращающихся печей и сушильных барабанов - от 150 до 200 °С при влагосодержании 120-150 г/м3.

Данные о дисперсном составе твердых частиц, содержащихся в аэрозолях керамического производства при различных процессах, приводятся в табл. 3. Наиболее тонкодисперсной является пыль каолина и глины; масса частиц размером менее 5 мкм от общей массы пыли составляет от 20 до 50%. Плотность частиц осажденной пыли (кг/м3): глина 2600-2700, каолин 2500-2600, шамот 2700- 2800, пресс-порошок 2600-2700. Насыпная масса осажденной пыли (в неуплотненном состоянии) составляет (кг/м3): каолин 400, глина 900, шамот 1100, а пресс-порошок 1000.

Таблица 3. Дисперсный состав твердых частиц, содержащихся в газах

|

Процесс производства и пылевыделяющее оборудование |

Содержание частиц (% по массе) при их размерах, мкм |

||||

|

Сушка глины в сушильном барабане |

<6 |

6-10 |

11-20 |

21-40 |

> 40 |

|

Сушка и помол глины в шахтной мельнице |

2-3 |

11-11,5 |

4 |

43 |

Остаток |

|

Помол глины в дезинтеграторе Д-1 35 м |

22-25 |

10-12 |

13-14 |

25 |

» |

|

Помол каолина в бегунах70-С |

30-35 |

15-18 |

20-24 |

10-12 |

»- |

|

Просеивание глины в грохоте ГЖ-2 |

15-20 |

10-13 |

18-21 |

25-27 |

» |

|

Смешивание глины и шамота в смесителе СМ-27 |

25-30 |

10-11 |

10-11 |

14-15 |

» |

|

Сушка пресс-порошка в распылительных сушилках: а) минского комбината |

24-26 |

10-13 |

34-36 |

15-17 |

» |

|

б) ПКБ НИИстройкерамики |

30-32 |

14-15 |

17-19 |

20-22 |

» |

|

в) института Гипростройматериалы |

50-53 |

8-10 |

10-12 |

9-10 |

» |

|

Обжиг шамота во вращающейся печи 2,5X40 м |

20-21 |

9-10 |

16-18 |

48-50 |

» |

|

Прессование плиток коленорычажным прессом «Робот» |

28-30 |

5-6 |

15-17 |

35-38 |

» |

Твердые частицы, содержащиеся в аэрозолях керамических производств, отличаются не только вещественным составом, но также высокой дисперсностью, смачиваемостью, слипаемостью, электрическим сопротивлением, отсутствием вяжущих свойств и др. Эти особенности следует учитывать при проектировании и эксплуатации пылеулавливающих систем.

Система очистки дымовых газов в линии подготовки пресс-порошка ШЛ-310

Подготовка пресс-порошка для полусухого прессования керамических изделий невозможна без значительного пылеобразования, поэтому пылегазоочистка и утилизация пыли являются актуальными задачами. Требуют очистки также и печные дымовые газы, содержащие вредные примеси. Эти задачи решаются применением циклона ШЛ-310.06 и скруббера ШЛ-315. От печи обжига кирпича-сырца дымовые газы забираются вентилятором 1 и для разбавления теплоносителя подаются в топку 3 агрегата подготовки сырья 4. Глинистые частицы, через которые проходит теплоноситель, абсорбируют часть вредных примесей, содержащихся в дымовых газах. Вместе с тем образуется большое количество пыли.

Улавливание пыли в скруббере основано:

на соударении пылевидных частиц с каплями и струйками воды, имеющими различные с частицами пыли скорости по величине и направлению;

на отбросе частиц пыли под действием центробежных сил на смоченные водой поверхности вентилятора и скруббера.

Этим достигается высокая степень очистки отходящих газов от пыли. Так, например, степень очистки воздуха от размолотой глины, содержащей 49 мас. % частиц, скорость витания которых ниже 1 см/с, составляет 94%.

Осевшие частицы пыли в нижнем конусе скруббера насосом 9 откачиваются в виде шликера в стержневой смеситель ШЛ-313 для увлажнения активированной пыли, подаваемой из планетарной мельницы ШЛ-312, и сырья, поступающего из агрегата ШЛ-302.

После остановки системы очистки дымовых газов возможно осаждение частиц пыли в нижнем конусе скруббера. Для размыва осадка в нижнем конусе скруббера предусмотрен барботаж струями воды, подаваемыми насосом через трехходовой кран с электроприводом. При сушке сырья в агрегате ШЛ-302 из глины испаряется до 15% влаги и уносится с дымом. Часть влаги конденсируется в дымососе и остается в скруббере. Рабочий уровень воды в скруббере поддерживается благодаря переливной трубе 10, через которую излишки воды сливаются.

Технические характеристики скруббера ШЛ-316

|

Объем очищаемых газов, тыс. м3/ч, до 20 |

|

Расход водопроводной воды в смену м3, до 1 |

|

Суммарная мощность |

|

установленных двигателей, кВт, до 35 |

|

Габаритные размеры, мм, не более: |

|

длина 3000 |

|

ширина 1600 |

|

высота 7200 |

|

Масса (сухая), кг, не более 4000 |

Применение циклона ШЛ-З10.06 и скруббера ШЛ-315 в технологической линии подготовки пресс-порошка ШЛ-310 комплекса ШЛ-300 позволяет не только использовать бросовые, с традиционной точки зрения, отходы производства кирпича методом полусухого прессования с повышением его прочности, но и повысить экологическую безопасность кирпичного производства, так как двукратная очистка дымовых газов в сочетании с мокрой очисткой обеспечивает снижение вредных, выбросов почти в 100 раз и получение степени очистки газов не менее 99% [4].

Глава 4. Современные способы борьбы с пылеобразованием

4.1 Технологические мероприятия по уменьшению пылеобразования

К мероприятиям, обеспечивающим требования, предъявляемые к состоянию воздуха рабочей зоны производственных помещений, производственному оборудованию и производственным процессам, относятся следующие:

максимально возможная герметизация пылящего технологического и транспортного оборудования и устройство специальных укрытий у всех мест пылеобразования;

увлажнение измельченных материалов до поступления в производство и на каждой стадии переработки в пределах, допускаемых технологическим процессом;

устройство аспирации;

эффективная очистка воздуха аспирационными системами перед выбросом в атмосферу;

блокировка аспирационных систем с технологическим оборудованием и автоматизация устройств по увлажнению материала и гидрообеспыливанию;

устройство приточной вентиляции с продуманным воздухораспределением;

применение регулярной беспыльной уборки помещений и оборудования от осевшей пыли;

строгий контроль за состоянием воздуха в цехах и выполнением всех указанных выше мероприятий.

Интенсивность пылевыделения, а, следовательно, и величина запыленности воздуха в рабочей зоне в первую очередь определяются технологическими процессами. Мероприятия, предотвращающие или существенно снижающие пылевыделение, должны предусматриваться в период проектирования производства. После монтажа и ввода объекта в эксплуатацию технологические мероприятия трудно осуществимы, а нередко и невыполнимы.

Наиболее эффективным способом борьбы с пылевыделением является процесс переработки пылящих материалов мокрым способом. При замене «сухих» технологических процессов «мокрыми» пылевыделение устраняется без применения каких-либо дополнительных мер.

В технологической схеме производственного процесса необходимо предусматривать следующее:

возможно меньшее число промежуточных узлов и мест перегрузок материала;

сокращение до минимума числа перемещений материалов по горизонтали, применение герметичного дробильно-помольного и рассевного оборудования;

применение пневматического или других видов закрытого транспорта (шнеки, виброконвейеры, полностью укрытые конвейеры и др.);

минимальную высоту перепадов в местах перегрузок материала (при высоких перепадах необходимо предусматривать специальные устройства по гашению кинетической энергии падающих материалов);

- предварительную мойку измельченных материалов и их увлажнение, где это допустимо; мокрый помол кварцитов и др.

Бункера следует оборудовать устройствами, исключающими их переполнение и полное опорожнение. Остаточный слой материала в бункере должен составлять по высоте не менее 1/3 нижней сужающейся части бункера для предотвращения поступления запыленного воздуха в помещение через питатели или при загрузке бункера.

Уменьшению выделения пыли в производственные помещения способствует автоматизация технологического процесса. При частичной или полной автоматизации работы дробильно-помольного оборудования наряду с улучшением технологического процесса уменьшается число людей, работающих в запыленной атмосфере. При автоматической загрузке все оборудование работает более ритмично, благодаря чему значительно уменьшается возможность пылеобразования [7].

Наибольшая эффективность работы обеспыливающей вентиляции (аспирации) достигается в том случае, когда пыль удаляется в месте образования. Это может быть обеспечено при устройстве у пылящего оборудования укрытий. Правильно сконструированное и выполненное укрытие является важнейшим элементом аспирационной системы. Укрытия должны быть неотъемлемой частью машин и изготовляться заводами - поставщиками оборудования.

При разработке конструкций укрытий и аспирационных систем необходимо особое внимание уделять вопросам уменьшения уноса пыли в вентиляционную сеть. Чем меньше пыли увлекается удаляемым воздухом, тем меньше теряется ценного материала и тем меньше затраты на очистку воздуха.

Отсасывающие воронки на укрытии надо располагать таким образом, чтобы отсос материала был минимальным. Это достигается путем отдаления мест установки отсоса от мест поступления материала в укрытие, устройства укрытий с двойными стенками и установки отбойных щитков.

4.1.1 Вибрационная дезинтеграция - универсальная технология для переработки материалов

При производстве сухих строительных смесей, состоящих из тонкодисперсных порошков с максимальной крупностью частиц, эквивалентной цементной, ставят следующие задачи:

— обеспечить максимальную плотность изделия:

— достичь высокой прочности каркаса изделия;

— улучшить обрабатываемость изделия;

— снизить водопоглошение;

— сократить затраты на производство.

Сущность процесса в этих машинах заключается в принудительном самоизмельчении материала внутри собственного слоя под действием виброимпульсного сжатия с одновременным сдвигом при дозировании силы воздействия на слой материала до величины предела прочности дефектных поверхностей его структуры. Разрушение осуществляется коническими телами с гладкими поверхностями. Намол металл мелющих тел в продукт не превышает 12 г на 1 т. в отличие от 1-2 кг намола металла на 1т продукта в шаровых мельницах.

Вибрационная дробилка-мельница универсальна для переработки материала любой прочности и может по желанию владельца производить щебень, цемент, порошки мрамора, керамики, пигментов и т.д. Процесс измельчения может осуществляться всухую или с подачей воды. Если требуется получить очень тонкие частицы, то измельчение ведут в замкнутом цикле с пневмосепаратором или гидроциклоном. Степень измельчения плавно регулируется от 4 до 100, причем перенастройка машины осуществляется немедленно и плавно с помощью тиристорного преобразователя частоты тока в цепи приводного электродвигателя.

Промышленная эксплуатация КИД-300 для измельчения материалов, применяемых в производстве электротехнического фарфора, позволяет сделать вывод о целесообразности широкого применения таких дробилок для упомянутых целей и для получения сухих строительных смесей. Так, при замене существующих традиционных линий переработки с применением шаровой мельницы на схему, базирующуюся на КИД-300, достигнуты следующие эффекты [7]:

— более чем в 1,5 раза увеличивается производительность;

на 6 единиц оборудования сокращается технологическая линия дробления;

более чем в 7 раз снижаются общие энергозатраты и т.д.

4.2 Основные типы современных аппаратов для улавливания пыли

Аппараты, применяемые для очистки воздуха от пыли, подразделяются на два основных вида: воздушные фильтры и пылеуловители. Такое разделение оборудования несколько условно, но позволяет довольно четко обозначить область его применения. Воздушные фильтры служат для очистки наружного воздуха, подаваемого в производственные помещения, пылеуловители – для очистки воздуха, удаляемого системами аспирации, от пыли перед выбросом его в атмосферу.

Современная техника пылеулавливания позволяет добиться практически полного осаждения пыли. Однако следует иметь в виду, что с увеличением эффективности пылеулавливающей установки возрастают затраты на очистку воздуха. Требования к очистке вентиляционных выбросов устанавливаются в зависимости от степени вредности выбрасываемой пыли и экономических соображений.

Эффективность пылеосаждения определяется, прежде всего, величиной осаждаемых частиц. Чем крупнее пыль, содержащаяся в запыленном воздухе, тем легче ее осадить, применив даже простейшие аппараты. Кроме того, на эффективность пылеулавливания влияют и другие свойства пыли: слипаемость, влажность, удельный вес, геометрическая форма пылинок и др. Учесть столь многочисленные факторы при расчете эффективности пылеуловителей – задача чрезвычайно сложная. В конструкциях всех известных аппаратов используются немногочисленные принципы осаждения пылевых частиц. Пылевые частицы могут выделяться из воздушного потока под действием гравитационных сил. Эти силы невелики, поэтому пылеуловители, основанные на использовании этих сил, не могут удовлетворить современным требованиям, предъявляемым к очистке газов. Широкое применение нашли пылеуловители, основанные на действии инерционных и электрических сил, а также пылеулавливание с помощью фильтрации запыленного воздуха через пористые материалы и осаждения пыли на смоченные поверхности.

Силы молекулярной диффузии при выделении частиц из воздуха проявляются в большей мере при уменьшении их крупности. При размере частиц d 0,2 мкм молекулярная диффузия является основным фактором, определяющим их осаждение. Турбулентная диффузия оказывает большое влияние на осаждение частиц размером до 30 мкм. Такие частицы полностью увлекаются турбулентными пульсациями. Поэтому при диффузионном осаждении частиц силы инерции играют важную роль, а в практике обеспыливания запыленного воздуха являются определяющими.

Инерционное отделение частиц в криволинейных воздушных потоках происходит под действием центробежной силы.

Инерционное отделение частиц в прямолинейных потоках происходит при обтекании препятствий. Осаждение пылевых частиц в этом случае обусловливается отклонением воздушных потоков при соприкосновении с перфорированными поверхностями, волокнами, каплями жидкости и т. п. Эффективность осаждения определяется соотношением числа частиц, соударяющихся с препятствием, с числом частиц, которые пересекли бы контур препятствия, если бы последнее не отклоняло воздушный поток. Выделение частиц объясняется торможением потока, несущего частицы, вблизи передней критической точки обтекания - точки застоя, образующейся у препятствия. Скорость частиц замедляется, они теряют инерцию и в результате действия поперечных составляющих скорости потока выносятся параллельно поверхности.

Осаждение частиц на препятствии происходит в случае их соприкосновения. Эффект осаждения существенно увеличивается, когда размеры частиц соизмеримы с размерами препятствия. В высокоэффективных матерчатых и нетканых пылеуловителях диаметр волокон является величиной одного порядка с размерами улавливаемых частиц. Это не относится к крупным частицам, которые в этом случае улавливаются как ситом.

Существенное влияние на осаждение частиц оказывает способность их к смачиванию. Если частицы плохо смачиваются, то поверхность жидкости около частицы приобретает вогнутую форму, т.е. силы поверхностного натяжения жидкости препятствуют погружению в нее частицы. Для снижения сил поверхностного натяжения воды и улучшения смачивания вводят специальные вещества – ингибиторы. Смачиваемость пылевых частиц уменьшается с уменьшением их крупности. Даже такой гидрофильный минерал, как кварц, в виде порошка трудно смачивается водой. Независимо от вида материала частицы менее 5 мкм относятся к несмачиваемым.

Пленками воды в мокрых пылеуловителях удерживаются частицы, движение которых характеризуется значением Re >5. Частицы пыли, погружающиеся в пленку воды на глубину, меньшую своего радиуса, при плохом смачивании водой могут быть снова вынесены воздушным потоком. При значении Re > 1000 и толщине пленки воды менее 10 диаметров частиц возможен отскок частиц от твердой поверхности, покрытой водяной пленкой, и их унос воздушным потоком [1].

Осаждение частиц пыли в пористых слоях происходит в результате одновременного действия всех рассмотренных механизмов пылеосаждения. Теория фильтрации в пористых слоях разработана недостаточно полно, так как учесть многочисленные факторы, влияющие на осаждение пыли, - задача чрезвычайно трудная. Расчет эффективности пылеуловителей производится главным образом на основе опытных данных.

Методы обеспыливания с помощью звуковых генераторов требуют дальнейших исследований. Существенным недостатком акустических методов обеспыливания являются значительная стоимость оборудования и большие эксплуатационные издержки. В нашей стране эти методы пока не нашли широкого применения и в настоящей работе не рассматриваются.

Выбор метода очистки и пылеуловителя в основном зависит от дисперсного состава и свойств пыли, а также требований, предъявляемых к полноте осаждения частиц. В зависимости от размеров эффективно улавливаемых частиц пыли пылеуловители подразделяются на пять классов

Системы аспирации дымовых и леточных газов производства карбида кальция

Широко применяемые в строительстве и при реконструкции инженерных систем маний и сооружений процессы газопламенной резки и сварки металлов основаны на использовании ацетилена, для получения которого требуется значительное количество карбида кальция.

Технологический процесс производства карбида кальция состоит из следующих стадий: подготовка, транспортировка и хранение сырья; приготовление и транспортировка шихты; получение карбида кальция; охлаждение, кристаллизация и упаковка карбида кальция; очистка реакционного газа; очистка дымовых газов; утилизация реакционного газа с получением пара.

Обожженная известь из известково-обжигательных печей по ленточному транспортеру поступает в двухситовой грохот, где происходит рассев ее на три фракции: 0-20 мм, 20-80 мм и свыше 80 мм. Известь грануляции с размерами свыше 80 мм из грохота поступает на доработку, дробится до 80 мм и поступает в бункер, где хранится фракция с размерами 20-80 мм. При необходимости фракция 20-80 мм дозируется лотковыми электровибраторами. Дозировка шихты производится автоматически весами-дозаторами: на 100 кг извести подается 670-800 кг кокса. Процесс образования карбида кальция осуществляется в карбидной электрической печи с рядовым расположением электродов. Ванна печи имеет вид прямоугольника с закругленными краями. Именно она является одним из основных источников пылевыделения. Над ванной печи установлен зонт, из которого пылегазовая смесь отсасывается и направляется в дымовую трубу.

Другим источником пылевыделения является летка, по которой происходит слив карбида кальция. Слив полученного карбида кальция из печи осуществляется периодически: при нагрузке на печь свыше 28 МВт производится не менее трех сливов в час с интервалами не более 10 мин. По окончании слива течка забивается глиняной пробкой вручную. Дымовые газы, образующиеся при сливе карбида кальция из летки печи, отсасываются дымососами и через дымовую трубу выбрасываются в атмосферу.

При нарушении режима плавки шихты в печных агрегатах также возможны технологические выбросы пылегазовой смеси, в состав которой входят оксид углерода, диоксид серы и оксиды азота, пыль извести, кокса и карбида кальция. Образующиеся в производстве карбида кальция газы способствуют коррозии машин и оборудования, разрушению зданий и сооружений. Однако наиболее вредное воздействие на окружающую среду и человека оказывает известковая пыль. Она разъедает ткани, вызывает ожоги, иногда тяжелые, поражение верхних дыхательных путей, пневмокониозы; попадание известковой пыли в глаза в некоторых случаях вызывает стекловидный оттенок и помутнение роговицы.

В настоящее время выброс пыли от карбидного производства Волгоградского ОАО «Химпром» осуществляется без очистки и составляет 4800 т/год. Поэтому устройством исследование пылеулавливающих систем и аппаратов, позволяющих существенно снизить концентрации пыли в выбросах предприятий по производству карбида кальция при минимальном числе ступеней и сокращении затрат материальных ресурсов, является актуальной экологической и технико-экономической проблемой.

Проведенный дисперсионный анализ показал, что пыль, содержащаяся в дымовых и леточных газах карбидных производств, представляет собой многокомпонентный полидисперсный продукт. Максимальный эквивалентный диаметр частиц пыли карбида кальция в дымовых газах равен 1 00 мкм, в леточных - 70 мкм. При этом число частиц размером менее 5 мкм составляет 40,7%. Следовательно, для очистки выбросов карбидных производств от пыли необходимо применение аппаратов с высокой эффективностью улавливания мелкодисперсных частиц.