Классификация, количественные определения минеральных удобрений

Вводная глава

Минеральные удобрения — это соединения, способные при внесении в почву растворяться и диссоциировать на ионы в почвенном растворе, чрезвычайно необходимые для жизни растений, поскольку содержат азот, фосфор, калий и прочие нужные элементы в легкоусвояемой форме. С точки зрения химической номенклатуры, подавляющее большинство минеральных удобрений — это соли. Им принадлежит важная роль в повышении урожайности сельскохозяйственных культур — за счет их применения можно получить не менее половины прироста урожая. Минеральные удобрения часто называют туками, а промышленность, производящую их, туковой. В России создана мощная туковая промышленность, которая сейчас выпускает более 40 видов минеральных удобрений, употребимых, как правило, для всех культур.

Минеральные удобрения получают химической или механической обработкой неорганического сырья, но полученные химической являются более питательными.

Методы классификации удобрений

Чтобы классифицировать минеральные удобрения по агрохимическому воздействию, разработана следующая иерархия:

Прямые удобрения

Простые (односторонние) удобрения

а) Азотные

б) Фосфорные

в) Калийные

г) Микроудобрения

Комплексные (многосторонние) удобрения

а) По составу:

—Двойные

—Тройные (полные)

—Четвертичные (полные с добавкой)

б) По способу получения:

—Сложные

—Сложно-смешанные

—Смешанные

Косвенные (мелиоративные) удобрения или материалы (а также иногда выделяют:

косвенно-прямые)

а) Известковые

б) Сульфатные

Кроме этого, минеральные удобрения, поступающие в продажу, по агрегатному состоянию делятся на порошкообразные, гранулированные, крупнокристаллические, жидкие, суспензированные. Гранулированное и крупнокристаллическое удобрение имеет ряд преимуществ по сравнению с порошковым: его легче хранить (не слеживается), удобнее вносить в почву с помощью туковых сеялок, но главное — на большинстве почв оно дает более высокий прирост урожая.

Также различают физиологически-кислые, физиологически-щелочные и физиологически-нейтральные удобрения. К физиологически-кислым относятся такие удобрения, из которых растение энергично поглощает катион, а анион подкисляет почвенный раствор: сульфат и нитрат аммония, хлорид и сульфат калия, а также карбамид. Они подкисляют почву вследствие способности нитрифицирующих бактерий окислять аммиак до азотной кислоты. К физиологически-щелочным относятся такие удобрения, из которых анион ассимилируется растением, а катион, постепенно накапливаясь, подщелачивает почвенную среду, например нитраты натрия, калия и кальция.

Oсобенности хранения и обращения с минеральными удобрениями

Условия хранения минеральных удобрений в значительной мере зависят от физико-химических свойств удобрений и видов поставки. Различают склады общего назначения и специализированные. На складах общего назначения одновременно хранят несколько видов удобрений, а в специализированных — определенный вид удобрений, например аммиачную селитру, аммиачную воду, и др. На складах общего назначения каждому виду удобрений отводят определенное место. Для более рациональной организации переработки удобрений склады, не имеющие секций, условно делят на две части, в одной из которых хранят только затаренные удобрения, в другой — удобрения, складированные в кучах. Если склады разделены на секции, то в малых секциях целесообразно хранить затаренные, а в большие загружать сыпучие удобрения. Затаренные удобрения хранят на поддонах, установленных в штабеля в 3—4 яруса, и без поддонов.

Поврежденные мешки с удобрениями хранят отдельно от основной партии. Если удобрения затарены в полиэтиленовые мешки, их можно хранить под навесом, предохраняя от воздействия солнечных лучей.

Мешки с минеральными удобрениями укладывают на плоские поддоны тройником (вперевязку), при этом следят, чтобы каждый из них не выступал за край поддона более чем на 5 см. На поддон укладывают только исправные мешки. Поверхность пакета, сформированного из мешков, должна быть ровной. Мешки зашивкой укладывают внутрь штабеля, чтобы в случае расшивки мешка и высыпания удобрений не нарушилась связь ряда и штабель не развалился. Рваные мешки заменяют, а удобрения пересыпают в другие мешки, используя средства индивидуальной защиты.

Твердые минеральные удобрения нельзя располагать в проходах, проездах, около рубильников и токопроводящей арматуры, дверей и оконных проемов. Расстояние от стены склада до штабеля должно быть 0,6—1,0 м, от минеральных удобрений до электропроводов, рубильников, приборов — 1 м.

Требования к качеству минеральных удобрений

В настоящее время сельское хозяйство ориентируется на использование концентрированных и комплексных удобрений: из азотных удобрений — на аммиачную селитру и карбамид, из фосфорных— на двойной суперфосфат, из калийных — на хлористый калий, из комплексных главным образом на сложные и смешанные на фосфатах аммония. Основные требования сельского хозяйства к ассортименту удобрений и их качеству:

ассортимент минеральных удобрений должен быть по возможности шире представлен комплексными удобрениями со следующим соотношением действующих веществ: 1:1:1, 1:1:1,5 1:1:0,5 1:1:0 0:1:1,5 1:1,5:1 1 : 1,5 : 1,5, 1,5 : 1 : 1 , 1:4:0 1 : 2,5 : 0.

Поставка всех твердых удобрений (за исключением фосфоритной муки и фосфатшлака) должна производиться только в гранулированном или крупнокристаллическом виде с размером гранул или кристаллов: гранул с диаметром (d), равным 2-4 мм—не менее 80%, в том числе с d=2-3 мм – не менее 50%. Содержание пылевой фракции (d<1.0 мм)– не более 1%; продукт должен проходить через штампованное сито с отверстиями диаметром 5 мм.

После транспортирования и хранения удобрений на складах в насыпях высотой до 5 м (и до 10 м на перспективу) в течение не менее 6-ти месяцев со дня отгрузки поставщикам удобрения должны сохранять свои свойства и гранулометрический состав (до 97%).

Содержание влаги в минеральных удобрениях не должно превышать следующих значений (в %):

Азотные удобрения ................ 0,15—0,3%

Суперфосфаты..........................3,0—4,0%

Остальные удобрения . . . 1,0—2,0%

Статистическая прочность гранул – не ниже 50-30 кгс (1 гс = 9,8 мН), динамическая прочность — не менее 85-90%.

Производить отправку roтовoro продукта следует после охлаждения до температуры 40-45 °С.

Удобрения должны быть сыпучими и однородными в течение всего гарантийного срока после транспортирования и хранения. В помещении с повышенной влажностью удобрения увлажняются, вследствие чего увеличивается их слеживаемость (особенно у водорастворимых, с малой прочностью гранул), ухудшается качество, поэтому упаковка, в которой их держат, должна быть не поврежденной. Для уменьшения гигроскопичности и слеживаемости удобрения применяют:

производство удобрений в гранулированном виде с минимальным содержанием влаги;

получение возможно более прочных гранул;

охлаждение удобрений перед складированием или затариванием;

защита удобрений от возможности поглощения влаги из воздуха (герметичность тары, складов и транспортных средств, защитное покрытие гранул щелочными добавками).

Удобрения не должны содержать (или содержать в допустимых пределах) агрессивных примесей: активного хлора, соединений фтора, биурета, свободной кислоты (содержание свободной кислоты в суперфосфатах не должно превышать 1%).

С 1980 г. основная часть хлористого калия должна поставляться в гранулированном и крупнокристаллическом виде; негранулированная часть будет использована в производстве комплексных удобрений.

Микроудобрепия следует производить в основном в составе комплексных, а для непосредственного применения их желательно поставлять в сульфатной форме.

Обязательная маркировка минеральных удобрений

На каждом пакете указывают: наименование предприятия-изготовителя, название минерального удобрения, количество (массу, вместимость), цену, дату выпуска, химический состав, инструкцию о способе применения, которую необходимо строго соблюдать.

Техника внесения удобрений

Удобрения можно вносить до посева, во время посева и в период вегетации растений. В любом случае необходимо руководствоваться тем, что в удобрении нуждаются растения, а не почва, почему и вносить удобрения надо так, чтобы они максимально полно использовались растениями, а следовательно, они должны быть как можно ближе к корневой системе растений.

Различают 2 способа внесения удобрений: сплошное внесение и местное (локальное) внесение. При использовании сплошного метода удобрение рассеивают по всей засеваемой площади, а затем заделывают в почву плугом, бороной или культиватором.

Местное удобрение вносят в рядки, лунки, борозды. Конечно, такое «адресное» внесение более эффективно, чем разбросное. Однако в нашей стране более распространенным является именно разбросное внесение. Это обусловлено традициями, а также тем, что такой способ внесения обеспечен материально-технической базой: имеются разбросные туковые сеялки, разбрасыватели минеральных удобрений и т. д. На приусадебных участках превалирует местное внесение.

По срокам внесения различают удобрение допосевное (основное), припосевное (рядковое) и послепосевное (подкормка).

Основное удобрение. Минеральные удобрения вносят в почву ранней весной или осенью, во время подготовки почвы. Такое внесение удобрений называют основным. В почву обычно вносят полную норму навоза и около 2/>3> нормы минеральных удобрений, предназначенных для данной культуры. Это удобрение запахивают плугами с предплужниками. Если его заделать в почву мелко, растение слабее использует из него питательные вещества, так как верхний слой почвы летом часто пересыхает, и мельчайшие корни с корневыми волосками, через которые происходит поступление воды и солей в растение, высыхают и отмирают. Вносить основное удобрение хорошо, равномерно разбрасывая сухое удобрение на определенной площади с тем, чтобы потом заделать его в почву.

Припосевное удобрение. Рядковое удобрение используют в небольшом количестве при посеве семян или посадке клубней, корней, рассады. Цель припосевного удобрения — обеспечить молодые растения хорошо усваиваемым минеральным питанием в начале их роста. Для припосевного удобрения пригодны только быстродействующие вещества. Их заделывают в почву мелко, на 2,5—5 см глубже посева семян или посадки корней, рассады. В некоторых случаях возможно даже внесение удобрений с семенами высеваемой культуры. Припосевное удобрение способствует ускорению роста растений и лучшей их устойчивости к неблагоприятным условиям погоды, болезням и вредителям.

Послепосевное удобрение. В летнее время, в период роста и плодоношения растений несколько раз в почву вносят удобрения дополнительно. В этом случае говорят о подкормке, т.е. о внесении легкоусвояемых растениями форм удобрений во время их роста. В подкормке можно дать те вещества, в которых растения больше всего нуждаются в определенные периоды их жизни. Например, ранней весной озимые испытывают недостаток в азоте, поэтому подкормка их в этот период оказывает положительное влияние на урожай. Весной с началом роста побегов, листьев, корней растениям необходимы подкормки азотными удобрениями, и как можно раньше. За лето целесообразно делать две подкормки—в июле и августе. Плодовые культуры подкармливают главным образом азотными удобрениями, но при обильном плодоношении при второй подкормке (в августе) вносят также калийные и фосфорные удобрения. Чрезмерная подкормка азотными удобрениями приводит к буйному росту листьев, что уменьшает сопротивление растений болезням. Кроме того, листья долго не опадают и деревья не успевают подготовиться к зиме. Поэтому плодовым растениям следует давать азотные подкормки лишь до конца июля, чтобы древесина успела как следует вызреть. Лучше всего делать подкормку, поливая землю водным раствором удобрения.

Так, для озимых зерновых культур наилучший урожай получают при внесении удобрений всеми тремя способами.

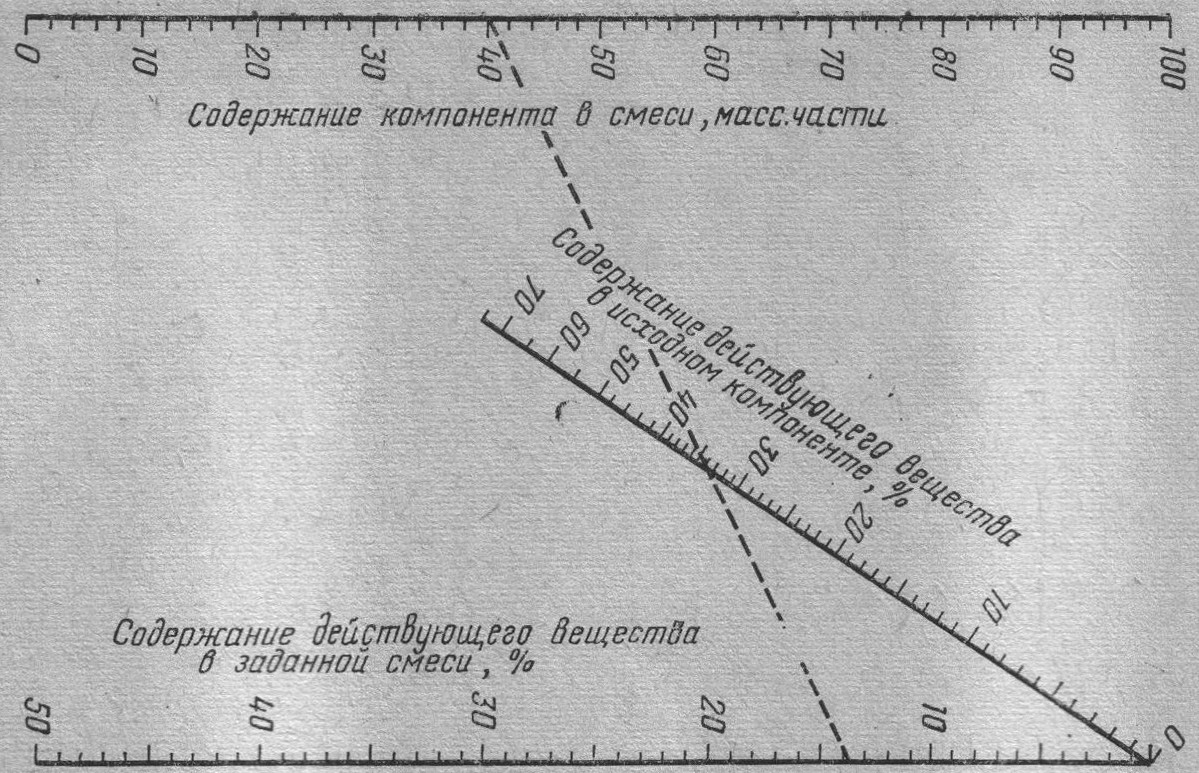

Подсчёт доз минеральных удобрений по действующему веществу

Вследствие того, что питательные элементы в удобрениях содержатся в разном процентном отношении, и очень часто приходится пересчитывать рекомендуемую дозу на тот вид удобрений, который имеется, в зависимости от вида удобрения, в агрохимии и сельскохозяйственном производстве употребляют термин «действующее вещество». По концентрации действующего вещества (д.в.) удобрения подразделяются на:

Низкоконцентрированные — до 25% д.в.

Концентрированные — до 60% д.в.

Высококонцентрированные — более 60% д.в.

Ультраконцентрированные — 100% д.в. и более.

Действующее вещество, или действующее начало — та часть удобрений, которая усваивается растениями. Выражают его в процентах. Его обычно указывают на упаковках удобрений и обозначают химическими формулами: азот N, фосфор Р>2>О>5>, калий — К>2>О, магний — MgO и т. д. Если говорят о внесении в почву 10 кг калия, то на самом деле имеют в виду 10 кг К>2>О и т.п. с остальными.

Другим термином, часто употребляемым в сельскохозяйственной практике, является «физический вес» (масса) удобрения — это действительная масса удобрения, включая действующее вещество и сопутствующие вещества. Это находит использование в характеристиках косвенных удобрений.

Для удобства расчетов дозы удобрений указывают в действующем веществе (в кг/га).

Масса в пересчете на действующее вещество исчисляется: азотные — в пересчете на азот N; фосфорные—в пересчете на пятиокись фосфора Р>2>О>5>; калийные— в пересчете на окись калия К>2>О. Исчисление в действующих веществах необходимо при установлении доз внесения удобрения в почву. Для пересчета минеральных удобрений на 100%-ное содержание действующих веществ, физическую массу данного удобрения умножают на процентное содержание действующих веществ и делят на 100.

Для выражения дозы минеральных удобрений в массе туков (ц) необходимо дозу в действующем веществе разделить на процентное содержание азота в удобрении. Например, аммиачная селитра содержит 34% азота, значит, каждый центнер—100 кг— аммиачной селитры содержит 34 кг действующего вещества. На гектар посевов пшеницы нужно внести 60 кг азота (в действующем веществе). Это значит, что на 1 га поля нужно внести (60 ∙ 100) / 34 = 1,8 ц аммиачной селитры. Под озимую пшеницу необходимо внести 90 кг азота в действующем веществе. Если для этой цели будет использован водный аммиак, содержащий 20% азота, то доза его составит:

90/20 = 4,5 ц/га

При определении необходимой дозы минеральных удобрений на делянку исходят из содержания действующего вещества в удобрениях и площади делянки, а расчет ведут по формуле:

m= m>2>S / 100m>1>

где т — количество удобрений на одну делянку; т>1> — содержание питательного вещества в удобрении в %; m>2> — доза питательного вещества в кг/ га; S — площадь делянки в м2.

Рассчитанное количество удобрений для каждой делянки отвешивают с точностью до 20 г, помещают в бумажный пакет или мешочек из плотной материи, туда же закладывают этикетку с обозначением номера делянки, названия и массы удобрения.

Ещё в 80-х гг в некоторых странах (США, Канада, Англия и др.) ставится вопрос о переходе исчисления содержания действующих веществ в удобрениях с оксидов (Р>2>О>5>, К>2>О и т. д.) на элементы (N, Р, К и т, д.). В СССР, как и в других странах, намечали постепенно переходить на новую форму выражения действующих веществ. Коэффициенты пересчета из окислов в элементы действующих веществ и из элементов в окислы приведены ниже:

1 Р>2>О>5 >= 0,4361 Р 1P =2,2911 Р>2>О>5>

1 К>2>О = 0,8301 К 1K = 1,2046 К>2>О

1СаО = 0,7147 Са 1Ca = 1,3992 CaO

1 СаСО>3 >= 0,4004 Са 1Ca =2,4972 CaCO>3>

1 МgО = 0,63031 Мg 1Mg= 1,6579 MgO

Глава I. Прямые удобрения

Прямые удобрения предназначаются для непосредственного питания растений. На построение органов и формирование урожая растения расходуют минеральные вещества, поступающие в основном из почвы. Азот, фосфор, калий потребляются растениями в наибольших количествах, поэтому их называют основными питательными элементами. Остальные необходимы растению в меньших количествах.

1.1 Простые удобрения

Простые удобрения содержат один питательный элемент.

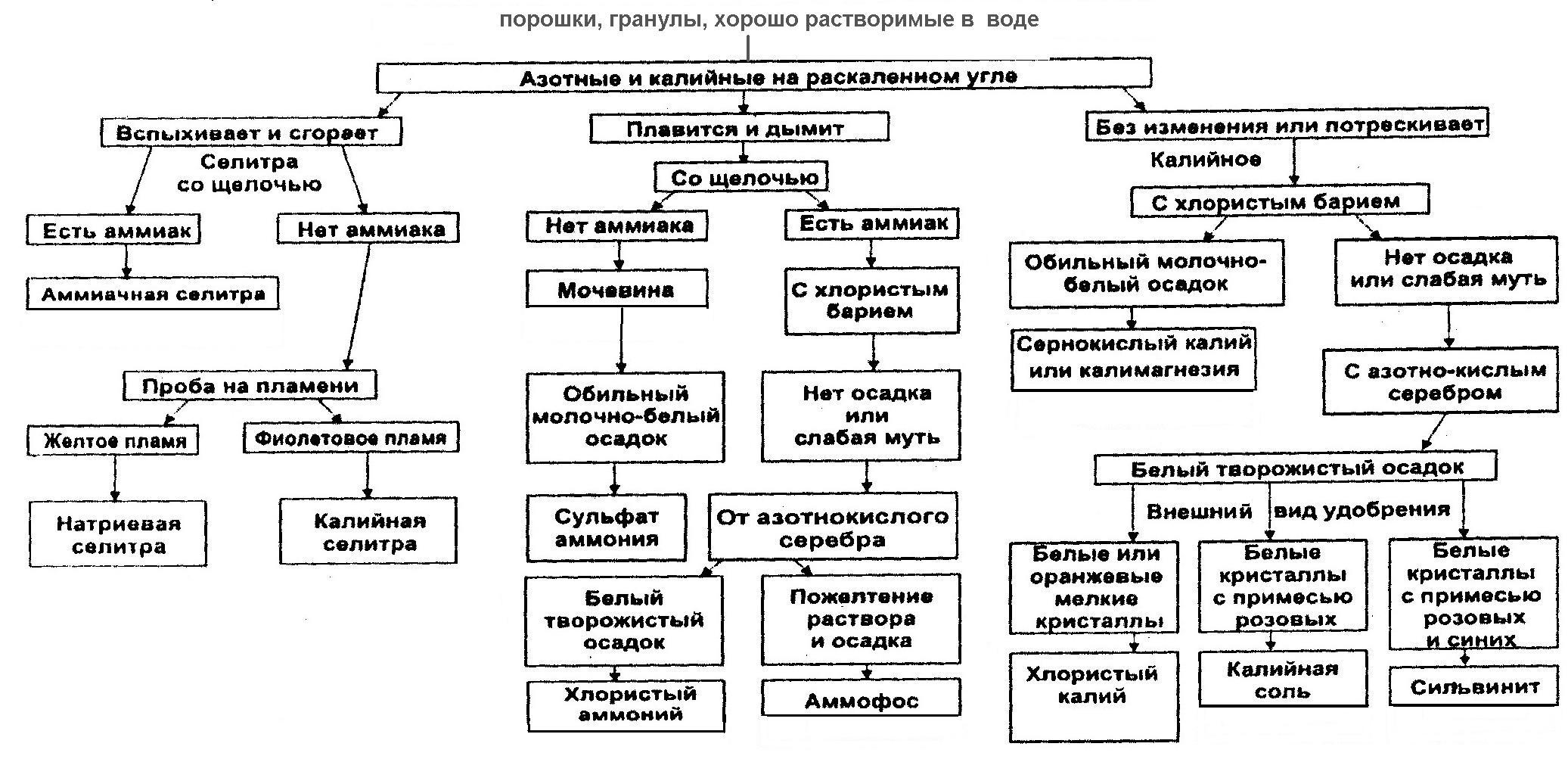

Азотные удобрения

Описание. Азотные удобрения подразделяются на аммиачные (сульфат аммония), нитратные (натриевая селитра) и амидные (карбамид, цианамид кальция). Промышленность производит твердые и жидкие на основе жидкого и водного аммиака. Все азотные удобрения хорошо растворимы в воде и используются как в виде растворов, так и в твердом состоянии.

Все соли аммония относятся к физиологически кислым удобрениям. Кальциевая, натриевая селитры и цианамид кальция являются физиологически щелочными удобрениями. Селитры хранят в бумажных битумированных или полиэтиленовых мешках вместимостью до 50 кг. Склонны к химическому самовозгоранию при контакте с горючими материалами и порошками некоторых металлов и их окислов (алюминий, медь, цинк, железо и др.). При возгорании выделяют кислород, горят без доступа воздуха и выделяют ядовитые газы. Следует сказать особо о нитрате аммония. Для него известно несколько кристаллических форм, в которых он существует при различных температурах — кубическая, тригональная, моноклинальная, ромбическая, тетрагональная. Превращение одних комбинаций молекул в другие сопровождается изменениями структуры и плотности кристаллов и происходит с выделением теплоты: все это и может служить причиной взрыва аммиачной селитры. Если аммиачная селитра хранится в уплотненном состоянии в замкнутом пространстве, то при повышении температуры до 230° С может разлагаться:

2NH>4>NO>3> = 2NO + N>2> + 4Н>2>О + 57.6 кдж

Вследствие выделения теплоты, приводящей к дополнительному разогреванию удобрения, скорость этой реакции быстро возрастает, и она может закончиться взрывом, самовозгоранием. По той же причине нужно предохранять его от смешивания с торфом, опилками, соломой и другими органическими материалами, нагревания. Скорость разложения также увеличивается в присутствии кислот (азотной, соляной, серной), и порошкообразных металлов (цинка, никеля, меди, свинца и др.). Замедляет разложение ингибитор карбамид (0,1—0,2% от массы NH>4>NO>3>). Применяемые в производстве для уменьшения слеживаемости аммиачной селитры добавки так называемого азотнокислого раствора апатитового концентрата несколько локализует процесс термического разложения; растворы доломита не влияют на скорость разложения. Потери азота от разложение NH>4>NO>3> в производственных условиях составляют 0,15—0,5%.

Характерные представители. Аммиачная селитра NH>4>NO>3> (ГОСТ 5.2176-84). По масштабам производства аммиачная селитра занимает в России первое место среди азотных удобрений. Нитрат аммония — кристаллическое вещество белого цвета. Выпускается в виде белых гранул, чешуй. Содержание азота в марке А не менее 34,2% (17,5% аммонийной и 17,5% нитратной) N, влаги не более 0,3%. Марка Б содержит не менее 34% N, влаги не более 0,3%. Технические условия на аммиачную селитру марки Б приведены ниже:

Содержание добавок (в сухом веществе)

фосфатов в пересчете на Р>2>О>5>, % не менее........0,5

нитратов кальция и магния в пересчете на СаО, %......Не менее 0,3

Реакция.........Нейтральная, слабощелочная (в пересчете на NH>3> — не более 0,05%) или слабокислая (в пересчете на HNO>3>—не более 0,02%)

Рассыпчатость, %......Не менее 100

Гранулометрический состав

гранул 1—3 мм, %, не менее . . 90

гранул мельче 1 мм, % . . . . Не более 6

Температура селитры при упаковке, °С….. Не более 30

Некоторые высококачественные содержат 34,6% N при той же влажности. Чистая аммиачная селитра обладает высокой гигроскопичностью, активно поглощает влагу из воздуха, способностью слеживаться, и некоторой взрывоопасностью. В связи с этим технологический процесс получения аммиачной селитры включает специальные операции, улучшающие ее свойства — введение добавок, гранулирование. При соблюдении установленных правил обращения нитрат аммония практически безопасен.

Влажная же соль, содержащая более 3% воды, не взрывается даже под действием детонатора. Для уменьшения гигроскопичности этой соли ее сплавляют с менее гигроскопичными веществами, например с сульфатом аммония (при этом образуется сульфат-нитрат аммония — содержит 16-17% N). Запрещено вносить под огурцы, кабачки, патиссоны и тыкву, поскольку данные культуры активно накапливают нитраты.

Кальциевая (норвежская) селитра Са(NО>3>)>2> (ТУ 6-03-367-79). Существенные недостатки норвежской селитры — высокая гигроскопичность, низкое содержание азота — 14,5-15,5%, высокая влажность — не более 14%. Дальние перевозки ее экономически невыгодны, так как вместе с азотом транспортируется 85,5% балластных веществ. Нитрат кальция может кристаллизоваться с различным количеством кристаллизационной воды в зависимости от температуры, например, при 0—56° С образуется кристаллогидрат с четырьмя молекулами воды. Кальциевую селитру можно получить разложением кускового известняка 50—60%-ным раствором азотной кислоты, вводимой в избытке:

СаСО>3> + 2НNO>3> = Са (NO>3>)>2 >+ СО>2> + H>2>O

Избыток кислоты нейтрализуют газообразным аммиаком, благодаря чему готовый продукт содержит около 5% нитрата аммония. Образующиеся чешуйки кальциевой селитры дробят и охлаждают до 30° С перед упаковкой. Стоимость единицы азота в кальциевой селитре, получаемой таким способом, выше, чем в аммиачной селитре. Нитрат кальция рационально получать путем поглощения известковым молоком, отходящих нитрозных газов при производстве азотной кислоты. При этом образуется раствор нитрита и нитрата кальция:

4NO>2> + 2Са (ОН)>2> = Са (NO>3>)>2> + Са (NO>2>)>2> + 2Н>2>О

Для превращения нитрита кальция в нитрат раствор двух солей обрабатывают азотной кислотой (протекает в аппарате — инверторе и носит название инверсии):

ЗСа (NO>2>)>2> + 4HNO>3> = 3Са (NO>3>)>2> + 2Н>2>О + 4NO

Инвертированный раствор содержит некоторый избыток азотной кислоты, который нейтрализуют газообразным аммиаком. При этом образуется небольшое количество аммиачной селитры. Нейтрализованный раствор отделяют от твердых примесей, упаривают, кристаллизуют при 90° С, охлаждают до 30° С и упаковывают. Доза 30—50 г на 1 м2.

Натриевая (чилийская) селитра NaNO>3> (ГОСТ 828-77). Это белое, серое, желтоватое мелкокристаллическое вещество (серый цвет придают примеси). В России нитрат натрия вырабатывают из отходящих газов при производстве азотной кислоты. Натриевая селитра содержит в 1 сорте не менее 16,4% N, влаги не более 1%. Во 2 сорте— не менее 16,1% N, влаги не более 1,8%. Обладает сравнительно небольшой гигроскопичностью, не слеживается.

Получение натриевой селитры во многом сходно с получением кальциевой селитры. Процесс нейтрализации оксидов азота растворами едкого натра или соды протекает в две стадии:

NO>2> +NO> >+ Na>2>CO>3> = 2NaNO>2>+ CO>2>

Na>2>CO>3 >+ 2NO>2> = NaNO>3> + NaNO>2>+ CO>2>

Чаще всего нейтрализацию ведут раствором соды. Нитрит инвертируют 50%-ным раствором азотной кислоты:

3NaNO>2> + 2HNO>3> = 3NaNO>3> + 2NO + Н>2>О

Полученный 40—50%-ный раствор нитрата натрия упаривают в вакуум-выпарной установке до содержания 75% нитрата натрия. Суспензию охлаждают, при этом происходит кристаллизация. Кристаллы отделяют от маточного раствора центрифугированием, сушат их горячим воздухом, доводя до определенной влажности (1,5—2%).

Сульфат аммония (NH>4>)>2>SO>4> (ГОСТ 9097-74) кристаллизуется в ромбической системе. Это крупные бесцветные кристаллы часто серого цвета, негорючие. Бывает высшего, 1 (кристаллический) и 2 (кристаллический или аморфный) сорта. Высший сорт содержит не менее 21% N, влаги не более 0,2%. 1 сорт содержит не менее 20,8% N, влаги не более 0,3%. 2 сорт содержит не менее 20,8% N, влаги не более 0,3%. Гранулированный— не менее 20,8% N, влаги не более 0,6%. Содержит также свободную серную кислоту (0,05%), не слеживается, наименее гигроскопична из всех азотных удобрений. Технические условия на сульфат аммония:

Показатели Высший 1-й сорт 2-й сорт

сорт

Содержание свободной H>2>SO>4>, %, не

более 0,025 0,050 0,050

Гранулометрический состав:

для гранулированного продукта—

содержание фракции 1—4 мм, %, не менее .... 90 —

для кристаллического продукта,

содержание частиц более

0,25 мм, %, не менее ... 90 70 —

Остаток на сите 6 мм . . . Отсутствие

Температура продукта перед затариванием в бумажные мешки не должна быть выше 40 °С, в полиэтиленовые, бумажные со слоями из бумаги, ламинированной полиэтиленом, и прорезиненные — не выше 50 °С.

В большом количестве сульфат аммония получают преимущественно из аммиака коксового газа. При этом аммиак нейтрализуется серной кислотой:

2NH>3> + Н>2>SO>4> = (NH>4>)>2> SO>4> + 280,3 кДж

Выделяющаяся теплота реакции используется для испарения большей части воды, вводимой с раствором серной кислоты. Соль отделяют от маточного раствора центрифугированием и сушат горячим воздухом, доводя до влажности 0,1—0,25%. Хранят в бумажных битумированных и полиэтиленовых мешках вместимостью до 50 кг и россыпью. Ядовит, вызывает ожоги кожи, раздражает верхние дыхательные пути.

Хлористый аммоний NH>4>CI содержит до 25% азота. В большом количестве хлористый аммоний получают преимущественно из аммиака коксового газа. При этом аммиак нейтрализуется соляной кислотой:

NH>3> + НС1 = NH>4>СI + 260 кДж

Это белое кристаллическое вещество, хорошо растворимое в воде, малогигроскопичное, не слеживается при хранении. Специфичность хлористого аммония обусловлена высоким содержанием в этом удобрении хлора.

Сульфат аммония-натрия NH>4 >NaSO>4> (ТУ 6-01-284-75). Кристаллический порошок с примесью окрашенных солей; содержание сульфата аммония 75% и сульфата натрия 25%. Содержит не менее 17% N, влаги не более 2%.

Карбамид (NH>2>)>2>CO (ГОСТ 2081-75) — диамид угольной кислоты, или амид карбаминовой кислоты (мочевина). Исходными реагентами для его получения служат аммиак и СО>2>. Чистый карбамид содержит 46,6% азота, влаги не более 0,3%, и имеет вид бесцветных тетрагональных кристаллов, белых игл, ромбических призм. Выпускается с содержанием не менее 93% гранул размером от 1 до 4 мм, в том числе не менее 50% гранул размером от 2 до 3 мм; содержание гранул менее 1 мм должно быть не более 5% при отсутствии остатка на сите 5 мм. Механическая прочность на раздавливание не менее 300 г на 1 гранулу. Он менее гигроскопичен, чем аммиачная селитра, и меньше слеживается. При нагревании или при грануляции карбамид частично разлагается с выделением аммиака и образованием биурета — малорастворимого в воде соединения, которое легко отделить и взвесить:

2CO(NH>2>)>2 >→ (CONH>2>)>2>NH + NH>3>

Высокое содержание биурета в карбамиде токсично для растений.

Карбамид является высококонцентрированным безбалластным азотным удобрением. По величине физиологической кислотности карбамид приближается к аммиачной селитре. Промышленные способы получения карбамида основаны на его синтезе из аммиака и оксида углерода (IV). Процесс синтеза протекает в две стадии. В самом начале образуется карбамат аммония (аммонийная соль карбаминовой кислоты):

2NH>3> + СО>2> ↔ NH>2> — COONH>4> + 163,4 кДж

Карбамат аммония затем превращается в карбамид, отщепляя воду:

NH>2> — COONH>4> ↔ NH>2> — CO — NH>2> + Н>2>О—28,5 кДж

В почве карбамид под влиянием уробактерий превращается в карбонат аммония.

Хранят в бумажных или полиэтиленовых мешках вместимостью до 50 кг. Имеет температуру вспышки 182°С и температуру самовоспламенения — 640°. Не взрывоопасен. Выделяет аммиак, вызывающий легкое раздражение глаз и слизистой оболочки носа. В помещении для хранения устраивают активную вентиляцию.

Мочевино-формальдегидные удобрения (МФУ; за рубежом называется уреаформ). МФУ содержат 33— 42% азота. Это белая, аморфная смесь, не поглощающая влагу. Процесс ее получения можно изобразить в виде схемы:

30˚C

Формальдегид → Разбавленный раствор СО (NH>2>)>2 >→ МФУ

Н>2>SO

Состав их варьирует от водно-растворимых молекул метилен-мочевины с короткими цепями до нерастворимых в воде длинных молекулярных цепей полиметилен-мочевины [ NH>2 >CO NH (CH>2 >NH CO NH>2>) CH>2 >NH CO NH>2> ]. Метилен-мочевина образуется путем следующих реакций:

NH>2>CONH>2> + CH>2>O → NH>2>CONHCH>2>OH

NH>2>CONHCH>2>OH + NH>2>CONH>2 >→ NH>2>CONHCH>2>NHCONH>2> + Н>2>О

Диуреа-метилен [ NH>2 >CONHCH>2>NHCO NH>2 >], соединяясь с новыми молекулами метилен-мочевины, образует еще более длинные молекулярные цепи. МФУ содержат как непрореагировавшую мочевину, так и метилeн-мочевину. Одно вещество растворимо в воде и содержит легко доступный растениям азот, другое нерастворимо в воде и содержит азот, медленно переходящий в доступную для растений форму. Поэтому МФУ называют медленнодействующими. МФУ используют в больших дозах, так как оно не вымывается из почвы. Применение этого удобрения в сельском хозяйстве ограничено в связи с высокой его стоимостью.

Цианамид кальция CaCN>2>. Содержит 20—21% азота, получается при взаимодействии азота и карбида кальция при 1100° С. Так как образование кальцийцианамида идет с выделением тепла, то достаточно нагреть смесь в наглухо закрытой печи до 1000˚ С, а далее реакция протекает сама:

N>2> + СаС>2> = CaCN>2> + С + 70 ккал

Цианамид кальция представляет собой аморфный порошок темно-серого цвета (от примеси углерода), негорюч, ядовит, разлагается водой, поэтому применяется в качестве удобрения в незначительных количествах. В почве под действием воды и оксида углерода разложение цианамида кальция медленно протекает и при обычных температурах—превращается в кислую соль цианамида кальция Са(НСN>2>)>2>, цианамид NH>2>СN, мочевину. Очень хорошо вносить вместе с томасшлаком. При увлажнении разогревается, выделяет ацетилен. Хранят в стальных барабанах емкостью 50—100 л, в битумированных мешках емкостью до 35 кг. Мешки укладывают на стоечные поддоны, бочки — на плоские, в штабеля в 3 яруса и более. Гарантийный срок хранения — 1 год.

Жидкие азотные удобрения в настоящее время широко применяют на полях нашей страны. На складах их хранят в сварных стальных резервуарах, оснащенных полным комплектом оборудования и арматуры, обеспечивающих герметичность и безопасность работы. Наружную поверхность резервуаров окрашивают в светлый цвет. Для предотвращения потерь аммиака от испарения обеспечивают полную герметизацию, регулируют дыхательную аппаратуру; систематически проверяют сальниковые уплотнения, набивки и прокладки. При хранении аммиачной воды используют герметизирующий самозатекающий пленкообразующий состав (ГСПС), который заливают на поверхность воды слоем не менее 3 см. Бывают следующих видов:

Жидкий аммиак (ГОСТ 6221-81) — бесцветная подвижная жидкость с неприятным запахом. Чистый продукт содержит 82,3% N, но жидкий аммиак добрение должен содержать не менее 82% N и не более 0,4% влаги. Наиболее концентрированное из всех азотных удобрений.

Предельное содержание примесей в жидком аммиаке (в мг/л) показано ниже:

Примесь Высший сорт 1 сорт 2 сорт

Масло 2,0

Железо 2,0 8,0 20,0

Технические свойства жидкого аммиака представлены ниже:

Плотность при — 33,5°С, кг/м3 .... 0,6814

Температура, °С:

сжижения (при атмосферном давлении) —33,5

затвердевания —77,8

критическая 132,4

Критическое давление, МПа . . . . 11,28

Мольная теплоемкость, кДж/(кмоль-К):

при постоянном объеме (25°С) . . 28,2

при постоянном давлении . . . . 37,3

Получается как конечный продукт его синтеза из смеси азота и водорода на железо-калиевом катализаторе путем последующего его сжижения при высоком давлении:

N>2 >+ 3H>2 >↔ 2NH>3>

Поскольку жидкий аммиак получают при высоком давлении, снижение давления приводит к выделению аммиака из удобрения в атмосферу. Поэтому хранят и перевозят жидкий аммиак так:

Перевозку и хранение жидкого аммиака производят в следующих условиях:

в неизолированных стальных цистернах, рассчитанных на давление 1,77—1,96 МПа (рекомендуются для глубинных складов в колхозах и совхозах);

в цистернах с тепловой изоляцией при давлении 0,29 —0,59 МПа;

при атмосферном давлении в резервуарах с аммиачно-холодильной установкой (могут быть рекомендованы только для заводских и пристанционных хранилищ).

Вносят его специальными машинами.

Аммиачная вода (ГОСТ 647-77) представляет собой водный раствор аммиака с резким запахом—25% NH>3>, или 20,5% N. В аммиачной воде марки Б, предназначаемой для сельского хозяйства, не допускается более 8 г/л СО>2> и 0,01 г/л меди.

Давление паров аммиака и воды над аммиачной водой значительно ниже, чем над жидким аммиаком и составляет 49∙103 н/м2. В связи с этим аммиачную воду можно хранить и перевозить в закрытых цистернах или баках. Для приготовления аммиачной воды может быть использован синтетический газообразный аммиак, а также аммиак, содержащийся в коксовом газе, который растворяют в очищенной воде (чтобы предотвратить выпадение солей, а также уменьшить коррозионное действие аммиачной воды):

NH>3> + H>2>O ↔ NH>4>OH ↔ NH>4>+ + OH—

Аммиачная вода каменноугольная должна отвечать следующим требованиям:

|

Показатели |

1 сорт |

2 сорт |

3 сорт |

|

Содержание NH>3>, % не менее Содержание примесей, не более: H>2>S, г/л СО>2> г/л Нерастворимый остаток, % |

25 Отсутствие То же 0,1 – |

18,5 80 100 Не нормируется — |

18 Не нормируется То же То же — |

Аммиакатами называют растворы в аммиачной воде различных азотсодержащих веществ: аммиачной или кальциевой селитры, карбамида, карбоната аммония. Такие растворы имеют вид бесцветных или желтоватых жидкостей и обладают сильным запахом аммиака. Давление паров аммиака над аммиакатами значительно ниже давления паров над жидким аммиаком.

Удобрение жидкое азотное «Плав» (ТУ 6-03-277—78) — раствор NH>4>NO>3> и CO(NH>2>)>2> (применяется в качестве сезонного удобрения в период с 1 марта по 1 ноября).

Технические требования:

Содержание, %:

CO(NH>2>)>2 >35,5-40,0

NH>4>NO>3> 36,0-43 0

N, не менее 30

Плотность, кг/м3 ........ 1260—1330

Щелочность, в пересчете на NH>3>, % . . 1,0—1,5

Температура кристаллизации, °С, не выше 3

Удобрение аммонийное (жидкое) (ТУ 6-03-320—72)

Технические требования:

Содержание, %:

азота, не менее 20,5

карбамида, не менее .... 20,0

сульфата аммония (в пересчете

на SO>4>), не более .... 8,5

хлористого аммония (в пересчете

на хлор-ион), не более . . . 2,0

дихлорэтана, не более . . . 0,1

цинка, не более . . . . . 3,0

Углеаммиакаты жидкие (ТУ 6-03-374-75)— аммиачно-водный раствор карбоната аммония и CO(NH>2>)>2>. Технические требования:

Содержание, %:

NH>3 >20—25

CO(NH>2>)>2 >19-28

СО>2 >7—12

N, не менее 29

Температура кристаллизации, °С . .10

Аммиакаты изготовляют по определенной схеме. Предварительно из газообразного аммиака получают 10—15%-ную аммиачную воду. Затем в реактор вводят горячий 75—82%-ный раствор аммиачной селитры. Смешивание этих веществ сопровождается выделением теплоты, поэтому смесь охлаждают.

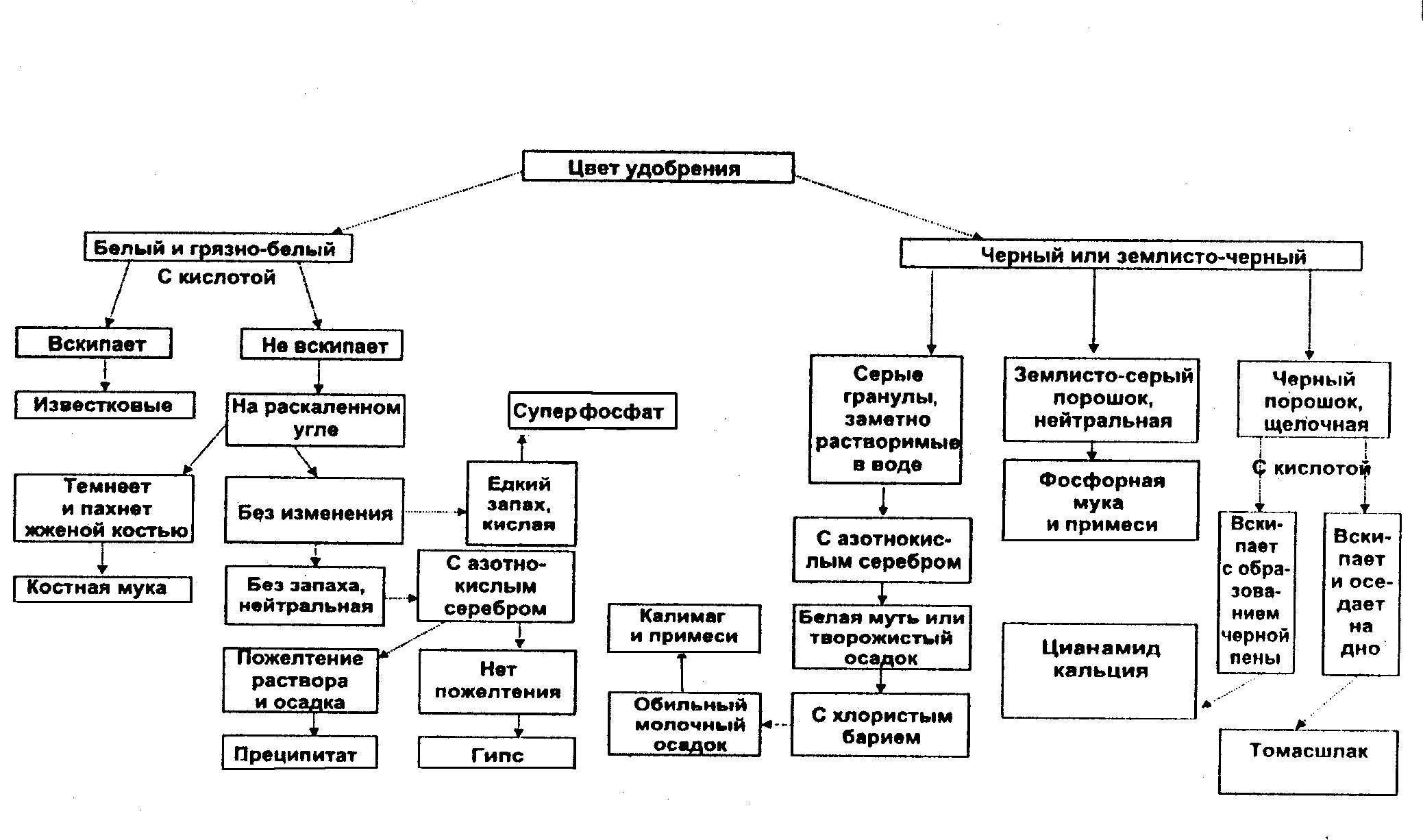

Фосфорные удобрения

Описание. Фосфорные удобрения — это кальциевые и аммонийные соли фосфорной кислоты. Они составляют половину всех производимых минеральных удобрений. Фосфорнокислые соли прочно удерживаются в почве и почти не вымываются водой.

В основу классификации положена их растворимость в воде и органических кислотах, они делятся на:

водорастворимые удобрения, в которых большая часть фосфорных соединений растворима в воде и, следовательно, наиболее легко усваивается растениями (суперфосфат, двойной суперфосфат, а также фосфорсодержащие сложные удобрения — аммофос, нитроаммофоска, нитрофоска, карбоаммофоска);

цитратнорастворимые удобрения, в которых содержатся соединения фосфора, растворимые в аммиачном растворе лимоннокислого аммония (цитрата аммония). Фосфорная кислота из таких соединений обычно легко усваивается с растениями в результате работы корневой системы. К цитратнорастворимым удобрениям относится преципитат (дикальцийфосфат);

лимоннорастворимые удобрения, нерастворимые в воде и аммиачном растворе цитрата аммония, но растворимые в 2%-ном растворе лимонной кислоты. К ним относятся обесфторенные фосфаты, томасшлак, частично фосфоритная мука. Несмотря на малую растворимость, эти вещества являются для кислых почв хорошими удобрениями. Фосфорные соединения этих удобрений медленно переходят в почвенный раствор, и действие их длится ряд лет.

Водорастворимые производятся в виде порошков и гранул. Труднорастворимые — в виде высокодисперсных порошков. Лучше не применять в чернозёмах, поскольку они связываются находящимися там окислами железа и алюминия.

Характерные представители. Фосфоритная (фосфорная) мука (ГОСТ 5716-74), получаемая при тонком размоле фосфоритов — труднорастворимый порошок темно-серый или бурый разных оттенков. Самое дешевое из фосфорных удобрений, занимает второе место по производству и применению после суперфосфата. Фосфоритная мука готовится 3 сортов. Сильно пылит, d (90% частиц) =0,18 мм. Для устранения пылимости ее промышленным путем смешивают с хлоридом аммония в соотношении N:P>2>O>5> = 1:1. Одновременно этот прием повышает содержание растворимого фосфора в удобрении. Или обрабатывают фосфоритную муку при высокой температуре дисульфатом калия, получают сложное удобрение, содержащее около 16% Р>2>О>5> и до 17% К>2>О. 1 сорт содержит 28-30% Р>2>О>5>. 2 сорт — 22-24% Р>2>О>5>. 19-21% Р>2>О>5>—это 3 сорт. Самой лучшей считается фосфоритная мука из желваковых фосфоритов, хуже – из мелкозернистых фосфоритов. Усвоению благоприятствует тонкость помола, при влажности выше 3% теряет сыпучесть. Действует на растения медленно, в течение двух-трех лет. Фосфоритная мука тонкого помола при оседании на влажную кожу вызывает раздражение. В помещении для хранения устраивают активную вентиляцию.

Простой суперфосфат Са (Н>2>РО>4>)>2> ∙ 2Н>2>О { и до 50% балластa СаSO>4> ∙ 2Н>2>О, силикагеля SiO>2 >∙ nН>2>О, неразложившиеся остатки} (ТУ 6-08-277-83)—cерый мелкозернистый порошок, получаемый обработкой апатитов и фосфоритов серной кислотой. Цель обработки — получить растворимую в воде соль, хорошо усвояемую растениями в любой почве:

Са>3>(РО>4>)>2> + 2H>2>SO>4> = Са(Н>2>РО>4>)>2> + 2CaSO

После тщательного перемешивания влажная масса некоторое время «вызревает» (заканчивается разложение остатков апатитового или фосфоритового концентрата). При этом по вышеприведенной схеме образуется смесь сульфата и первичного фосфата кальция CaSO>4 >и Са(Н>2>РО>4>)>2> , которая после измельчения и применяется в качестве удобрения. Кислотность почвы суперфосфат не повышает, так как содержит сернокислый кальций (гипс). Его производят в больших количествах и в гранулированном виде (в виде светло-серых гранул). Горячий суперфосфат необходимо охлаждать до температуры 40 °С и ниже. В присутствии фосфорной кислоты суперфосфат гигроскопичен (гигроскопическая точка 60—65%). Нейтрализация свободной кислотности известняком или аммиаком уменьшает его гигроскопичность (гигроскопическая точка увеличивается до 75— 87%). В одинаковых условиях гигроскопичность суперфосфата из фосфоритов Каратау, содержащего гигроскопичный мономагнийфосфат, выше, чем апатитового суперфосфата.

Обогащенный (гранулированный) суперфосфат (ГОСТ 5956-78). Выпускают в виде порошка и гранул, содержит около 24 % P>2>O>5>. Механическая прочность гранул для стандартного гранулированного суперфосфата из апатитового концентрата составляет не менее 1 МПа (10 кгс/см2), а для гранулированного аммонизированного суперфосфата из фосфоритов Каратау — не менее 1,5 МПа (15 кгс/см2). Гранулометрический состав этих видов суперфосфата характеризуется следующим содержанием фракций (в %): 1—4 мм — не менее 90%; 4—6 мм — не более 5%; менее 1 мм — не более 5%. Аммонизированный сушеный суперфосфат из фосфоритов Каратау должен полностью проходить через сита с отверстиями 6 мм. Для других видов суперфосфата указанные параметры не лимитируются.

Двойной суперфосфат (ГОСТ 16306-80)— концентрированное фосфорное удобрение состава Са(Н>2>РО>4>)>2 >∙ Н>2>О. По сравнению с простым суперфосфатом не содержит балласта. Ниже приведены технические условия на двойной суперфосфат для обеих марок:

Гранулометрический состав, %:

гранулы 1—4 мм, не менее .... 80

гранулы свыше 6 мм..... Отсутствие

гранулы менее 1 мм, не более ... 5

Механическая прочность гранул:

на истирание, %, не менее .... 97

на раздавливание, МПа (кгс/см2), не

менее 1,5

Температура продукта перед затариванием, °С:

в бумажные мешки, не более ... 40

в полиэтиленовые мешки, не более . 55

Гигроскопическая точка двойного суперфосфата находится в пределах 62,5—69%; критическая гигроскопическая точка гранулированного двойного суперфосфата при содержании Р>2>О>5> своб. 3,4% составляет 74%; гигроскопичность аммонизированного двойного суперфосфата еще ниже — гигроскопическая точка достигает 85%. «Предельная» влагоемкость двойного суперфосфата находится в пределах 1,5—3,4% при относительной влажности воздуха 50%.

Получение двойного суперфосфата состоит из двух стадий. Сначала получают фосфорную кислоту из фосфорита:

Са>3>(РО>4>)>2> + 3H>2>SO>4> = 3CaSO>4> ↓+ 2H>3>PO

Или через апатит:

Са>5>(РО>4>)>3> (F, CI) + 5H>2>SO>4> = 5CaSO>4> ↓ + H (F, CI) +3H>3>PO

Затем, отделив фильтрованием осадок CaSO>4>, водным раствором полученной фосфорной кислоты обрабатывают апатит или фосфорит. Количество исходных продуктов берется в соответствии с уравнением:

Са>3>(РО>4>)>2> + 4Н>3>РО>4> = 3Ca(H>2>PO>4>)

Качество суперфосфатов оценивается по содержанию усвояемой Р>2>О>5> в форме водорастворимых соединений [Н>3>РО>4>, Са(Н>2>РО>4>)>2>, Mg(H>2>PO>4>)>2>] и веществ, растворимых в цитратном растворе (СаНРО>4>, MgHPO>4>, частично фосфаты железа и алюминия). Суперфосфаты несгораемы. Хранят их в битумированных бумажных и полиэтиленовых мешках или россыпью. При разгрузке пылят. Содержат свободную фосфорную кислоту и выделяют фтористые газы. Пары фосфорной кислоты раздражают слизистую оболочку носа, вызывают носовые кровотечения, крошение зубов, воспалительные заболевания кожи. Фтористые газы раздражают верхние дыхательные пути, кожу, вызывая гнойничковые заболевания.

Известны следующие марки:

Суперфосфат двойной гранулированный. Содержит в марке А не менее 49% Р>2>О>5>, свободной кислоты не более 2,5%, влаги не более 4%. В марке Б — не менее 43% Р>2>О>5>, свободной кислоты не более 5%, влаги не более 5%.

Суперфосфат двойной гранулированный с В и Мо. Содержит 42-43% Р>2>О>5>, 0,4% В и 0,2% молибдена Мо.

Суперфосфат гранулированный из апатитового концентрата без добавления и с добавлением микроэлементов. Содержит около 20% Р>2>О>5>, и не более 2,3% свободной кислоты. Микроэлементы в количестве: В-0,2%, Мп—1,5%, Мо –0,13%.

Суперфосфат простой порошковидный из апатитового концентрата. Содержит не менее 19% Р>2>О>5>, и не более 5% свободной кислоты. Не слеживается.

Суперфосфат простой порошковидный, сушеный, нейтрализованный. Содержит 20% Р>2>О>5> и не более 2,5% кислоты.

Суперфосфат аммонизированный, гранулированный. Содержит 15% Р>2>О>5> (сушеный еще и не менее 2-3% N). На основе фосфоритового концентрата.

Томасшлак (ТУ 14-11-47—81). Порошок темного цвета, содержит 14-20 % лимоннорастворимого P>2>O>5 >в виде Са>4>Р>2>О>9> — тетракальцийфосфата или Са>4>Р>2>О>9> ∙ CaSiO>3> — силикокарнатита, в воде нерастворим. Является побочным продуктом переработки богатых фосфором чугунов на сталь и железо. Получается по схеме:

Р>2>О>5> + 4СаО = Са>3>(РО>4>)>2> ∙ СаО

В его состав входят также соединения железа, алюминия, магния, марганца, молибдена, ванадия и других элементов. Удобрение это щелочное.

Термофосфаты. Содержат 18-34% Р>2>О>5>. Получают эти удобрения сплавлением или спеканием бракованных суперфосфата, фосфоритов или апатитов с щелочными солями калия или натрия, силикатами, известью, кварцем, металлургическими шлаками и т.д. При этом труднодоступный фосфор переходит в лимоннорастворимую форму. По составу и свойствам термофосфаты близки к томасшлаку, но обладают лучшей доступностью фосфора растениям, чем томасшлак.

Обесфторенные фосфаты. Содержат от 28 до 32% лимоннорастворимой Р2О5. Обесфторенный фосфат из апатитового концентрата по ГОСТ 10516—75 должен содержать не менее 41% Р>2>О>5>, растворимой в 0,4%-ной НС1, не менее 48%СаО, не более 0,18% F, 0,0002% As, 0,002% Pb, при отсутствии частиц металлического железа размером более 0,5 мм. Через сито № 063 должно проходить не менее 95% частиц продукта. Получаются методом спекания из фосфоритов, растворимы в 2%-ной лимонной кислоте на 40-60%. Растворимость существенно увеличивается при добавлении Н>3>РО>4 >и соды. Процесс обесфторивания (в отсутствие SiO>2>) может быть представлен следующими уравнениями:

при смешении фосфата с кислотой

Ca>10>(PO>4>)>6>F>2> + 14Н>3>РО>4> + 10Н>2>О = 10Са(Н>2>РО>4>)>2>·Н>2>О + 2HF

СаСО>3> + 2Н>3>РО>4> = Са(Н>2>РО>4>)>2> ∙ Н>2>О + СО>2>

при нагревании фосфата до 500—600 °С (суммарно)

Са(Н>2>РО>4>)>2> • Н>2>О = Са(РО>3>)>2> + ЗН>2>О

при нагревании до 600—900°С

Ca>10>(PO>4>)>6>F>2> + 4Са(РО>3>)>2> + Н>2>О = 7Са>2>Р>2>О>7> + 2HF

при нагревании выше 900—1000 °С

Ca>10>(PO>4>)>6>F>2> + Са>2>Р>2>О>7> + Н>2>О = 4Са>3>(РО>4>)>2 >+ 2HF

При основном внесении на дерново-подзолистых почвах и черноземах это удобрение равноценно суперфосфату.

Преципитат (дикальцийфосфат) (ТУ 6-17-765-76) — концентрированное фосфорное удобрение состава СаНРО>4> ∙ 2Н>2>О

Сероватый порошок, мало растворим в воде, но хорошо растворим в органических кислотах. Получается при нейтрализации фосфорной кислоты раствором гидроксида кальция:

Н>3>РО>4> + Са(ОН)>2> = СаНРО>4> • 2Н>2>О

Преципитат должен содержать 47 ± 1% Р>2>О>5>, растворимой в 0,4%-ной соляной кислоте, не менее 37% СаО и не более 0,2% F, 0,008% As и 0,008% Рь; требуется отсутствие частиц величиной более 5 мм и допускается содержание частиц величиной 0,5—2 мм не более 10%.

Известны следующие марки:

Преципитат удобрительный в виде порошка, содержит не менее 38% Р>2>О>5>.

Преципитат удобрительный в виде порошка, на основе экстракционной H>3>PO>4>, содержит не менее 44% Р>2>О>5>.

Костная мука, получаемая при переработке обезжиренных костей домашних животных, содержит Са>3>(РО>4>)>2 >или Са>5>(РО>4>)>2>ОН. Она содержит 30 % Р>2>О>5> и применяется для приготовления удобрительных смесей. Очень похожа по применению на фосфоритную муку. Часто используется и как кормовая добавка, подобно мочевине.

Вивианит (болотная руда) Fe>3>(PO>4>)>2>. Образуется в болотных почвах. Вивианит легко разрыхляется при высыхании и хорошо рассеивается при внесении.

Магний-аммоний-фосфат (МАФ) NH>4>MgPO>4> ∙ 6H>2>O

Концентрированное удобрение, содержащее три элемента питания:

10,9% N; 45,7% Р>2>О>5>; 25,9% MgО

Фосфор находится в лимоннорастворимой форме, поэтому хорошо доступен растениям, но вносить его надо в виде порошка. Азот в этом удобрении находится в нерастворимой в воде.

Калийные удобрения

Описание. Недостаток калия в почве заметно уменьшает урожай и устойчивость растений к неблагоприятным условиям, поэтому около 90% добываемых солей калия используют в качестве калийных удобрений. Большинство калийных солей легко растворяются в воде. Хлористый калий, калийная соль, сульфат калия —кристаллические продукты от белого до красного цвета. Хранят россыпью. При погрузке и разгрузке пылят, раздражают кожу, вызывают глубокие раны, язвы и гнойничковые заболевания,

Характерные представители. Важнейшими калийными удобрениями являются:

Сырые соли, представляющие собой размолотые природные соли-минералы:

Сильвинит NaCI • КС1 имеет розовые кристаллы, хорошо растворимые в воде. Это удобрение содержит до 18% К>2>О и 35-40% Na>2>O. Сильвинит гигроскопичен, слеживается при хранении.

Каинит КС1 ∙ MgSO>4> ∙ ЗН>2>О — белые, горькие на вкус, хорошо растворимые в воде. Удобрение содержит 10-12% К>2>О. В его составе также имеются Na и Са. Применяют в основном под сахарную свеклу, смешивая с хлористым калием.

Калийная соль. Смесь хлористого калия с молотым сильвинитом, зернистый порошок. По ГОСТу это удобрение должно содержать не менее 40% К>2>О. Выпускают и 30% калийную соль — смесь сильвинита с каинитом. Влаги не более 2%.

Имеют высокий процент балласта, удорожающего расходы на транспортировку и внесение.

Концентрированные удобрения, получаемые в результате переработки природных калийных солей — это:

Хлорид калия (сильвин) KCl (ГОСТ 4568-74)— кристаллический мелкий порошок, белый с сероватым оттенком или розоватый. Технические условия на гранулометрический состав (в %) хлористого калия:

|

Размер частиц |

Прессованный |

Крупнозернистый |

|

|

1 сорт |

2 сорт |

||

|

—4+1 мм, не мен —1 мм, не более |

60 30 |

50 50 |

55 45 |

Хлорид калия кристаллизуется в кубической форме, часто в виде кристаллов с притуплёнными углами. В чистом виде кристаллы бесцветные и водяно-прозрачные, из-за примесей — красновато-желтые, ярко-красные или розовые. Твердость по шкале Мооса равна 2. Способом флотации производится из сильвинитовых руд. Сущность способа состоит в разделении КС1 и NaCl с предварительным выделением глинистого шлама. Способ основан на различной способности их поверхности смачиваться водой. Предварительно измельченную руду взмучивают в воде или водном растворе и через пульпу пропускают воздух, распределяющийся в виде мелких пузырьков. Гидрофобные минералы прилипают к пузырькам воздуха и выносятся на поверхность пульпы в виде пены, которая затем удаляется и фильтруется для выделения твердых частиц. Гидрофильные минералы остаются на дне флотационной машины и выводятся через сливное отверстие. Непрерывный процесс флотации осуществляется при участии следующих видов флотационных реагентов специфического действия: собиратели (коллекторы)—избирательно адсорбируются на поверхности минералов, делая ее несмачивающейся; активаторы—улучшают адсорбцию собирателей; пенообразователи—способствуют образованию устойчивой обильной пены; депрессоры— увеличивают смачиваемость минералов, затрудняя их всплывание; регуляторы — изменяют состав и рН жидкой фазы пульпы. Флотационное обогащение сильвинитовых руд включает следующие основные операции:

1) дробление и измельчение руды;

2) предварительное удаление глинистого шлама;

3) основная флотация с выделением КС1 в пенный продукт и последующей перечисткой полученного концентрата;

4) перечистка глинистого шлама с целью снижения потерь КС1;

5) обезвоживание хвостов, шлама и концентрата с возвратом в цикл оборотного раствора.

Известны следующие марки:

KCl из нефелинового сырья —мелкокристаллический не слеживающийся порошок. Содержит не менее 60% K>2>O и влаги не более 1% в 1 сорте, не менее 57,5% K>2>O и влаги не более 1% во 2 сорте.

KCl крупнозернистый – содержит 55% K>2>O, влаги не более 1%.

Хлоркалий — электролит отработанный, кристаллический, содержит в марке А 45,5% K>2>O, не более 4% влаги. В марке Б — 31,5% K>2>O, не более 4% влаги. Является отходом производства магния из карналлита и состоит из KCl, MgС1>2> , NaCI.

Сульфат калия K>2>SO>4 >(арканит)> >(ТУ 48-5-30-78). Концентрированное калийное удобрение. Представляет собой кристаллический сыпучий белый порошок с желтым оттенком, хорошо растворяется в воде. Рекомендуется под культуры, не переносящие избытка хлора. Из всех калийных является самым дорогим.

Известны следующие марки:

K>2>SO>4> технический кристаллический — содержит не менее 48% K>2>O, влаги не более 2%.

K>2>SO>4 >из нефелинового сырья, мелкокристаллический, содержит не менее 50% K>2>O.

K>2>SO>4> удобрительный кристаллический, содержит не менее 50% K>2>O и влаги не более 0,3% в 1 сорте и не менее 46% K>2>O, влаги не более 0,3% во 2 сорте. Не более 2-3% С1.

K>2>SO>4> порошок, для сельхоза, содержит не более 3% Cl и не менее 46% K>2>O, влаги не более 2%.

Сульфат калия-магния (калимагнезия, шенит) К>2>SO>4> ∙ MgSO>4 >(ТУ 6-13-11-79). Выпускается в виде гранул. Порошковидный продукт, содержит в I сорте окиси калия 30% и окиси магния 10%, во II — соответственно 28 и 8%, также не более 28% С1. Влаги не более 5%.

Калийно-магниевый концентрат (калимаг) (ТУ 46-12-44—78) К>2>SO>4> ∙ 2MgSO>4>. Серый кристаллический пылящий порошок. Химический состав этого удобрения примерно такой: K>2>SO>4> — 39%, MgSO>4> — 55%, NaCI — 1%, остальное — нерастворимый остаток.

Сложный процесс получения бесхлорных калийных удобрений из полиминеральных каинито-лангбеинитовых руд, содержащих в основном минералы лангбейнит K>2>SO>4>-2MgSO>4> и каинит KCl∙MgSO>4>∙3H>2>O, основан на разделении компонентов растворов с получением сульфата калия или калимагнезии. Процесс разделения разработан на основе анализа совместной растворимости в воде соответствующих солей. Одновременно выпускаются побочные продукты: сульфат натрия Na>2>SO>4>, поваренная соль NaС1 и бишофит MgCl>2>∙6H>2>O. В процессе образуются галитовые и глинистые отвалы.

Соотношение между выходом сульфата калия и калимагнезии (шенита) определяется составом исходной руды и заданным объемом производства сульфата натрия и бишофита. При максимально возможном получении сульфата натрия и бишофита калимагнезия не производится и в качестве калийного удобрения выпускается только сульфат калия. Доля калимагнезии в выпуске готовой продукции растет при уменьшении выхода сульфата натрия и бишофита.

Конверсия лангбейнйта протекает по уравнению

2(K>2>SO>4 >∙ 2MgSO>4>) + 2KC1 + 18Н>2>О = 3(K>2>SO>4>·MgSO>4>·6H>2>O) + MgCI>2>

При выщелачивании руды, содержащей каинит, также образуется шенит и хлорид магния:

2(KCl∙MgSO>4>∙3H>2>O) = K>2>SO>4>·MgSO>4>·6H>2>O + MgCI>2>

Кристаллизация K>2>SO>4> возможна при инконгруэнтном растворении в воде шенита, при этом MgSO>4> переходит в раствор. Протекает также следующий процесс:

KCl ∙ MgSO>4 >· 3H>2>O + КС1 = K>2>SO>4> + MgCl>2> + ЗН>2>О

Накапливающийся в системе хлорид магния выводится из цикла с маточными щелочами.

Известны следующие марки:

Калимаг — гранулированный и не гранулированный. Содержит в I сорте калия 19 % и магния 9 %, во II — соответственно 17,2 и 8 %. влаги не более 7%. Также не более 20% С1— в сортах.

Калимаг 40% -ный гранулированный. Содержит не менее 30% K>2>O, 10—MgO, не более 5% С1—, влаги не более 7%.

Микроудобрения (витамины полей)

Традиционно в земледелии нашей страны применяются борные, марганцевые, молибденовые, кобальтовые, медные и цинковые витамины полей. Эти вещества содержат микроэлементы в концентрированном виде, все они хорошо растворимы в воде.

Каждую соль растворяют в отдельной емкости. Соли марганца, меди, цинка и борную кислоту можно растворить вместе и хранить в одной емкости. Соли железа растворяются в отдельной бутылке темного стекла. Качественно их можно различить по цвету раствора (купоросы, молибденовые микроудобрения).

Борсодержащие удобрения. Борная кислота НзВОз (ТУ 48-01-14—80) получается разложением ашаритовых боратов серной кислотой:

2MgO∙B>2>O>3> · Н>2>О+ 2H>2>SO>4> = 2H>3>BO>3> + 2MgSO

После отделения нерастворимого остатка на фильтрах раствор НзВОз и MgSO>4 >охлаждают в кристаллизаторах. Выпадает кристаллическая борная кислота (14-16% Н>3>ВО>3>), отделяемая от маточного раствора на центрифугах. После сушки борная кислота является товарным продуктом. Температура кипения 29,27%-ного (насыщенного) раствора НзВОз 103,3 °С. Температура плавления Н>3>ВО>3> 181 °С.

Гранулированный боросуперфосфат — содержит 18,5-19,3% Р>2>О>5> и 1% Н>3>ВО>3>. Светло-серые гранулы содержат бор в виде хорошо растворимой в воде борной кислоты. В производстве гранулированного боросуперфосфата борную кислоту смешивают с простым суперфосфатом в процессе его гранулирования. Соотношение В : P>2>O>5> в гранулированном боросуперфосфате 1 : 100. Самым перспективным видом борсодержащего компонента в удобрениях следует считать борную кислоту, как наиболее концентрированную и легкоусвояемую форму В>2>О>3>.

Двойной боросуперфосфат — содержит 40-42% Р>2>О>5> и 1 ,5% Н>3>ВО>3>.

Бормагниевое удобрение Н>3>ВО>3 >+ MgO (ТУ 6-08-279—80)— содержит до 13% борной кислоты и 15-20% оксида магния. Удобрение представляет собой отход производства борной кислоты — тонкий порошок светло-серого цвета. Бормагниевое удобрение получается из маточных растворов после кристаллизации борной кислоты, содержащих 2—2,5% Н>3>ВОз и 21—24% MgSO>4>. Маточный раствор является отходом, в нем находится 15—30% борной кислоты от ее содержания в исходном сырье. Производство бормагниевого удобрения заключается в выпаривании и сушке маточного раствора в распылительной сушилке. Продукт содержит 13% Н>3>ВО>3> и 14% MgO в водорастворимой форме.

Борнодатолитовое удобрение — содержит 12— 13% борной кислоты. Порошок светло-серого цвета, полученный обработкой датолитовой породы серной кислотой.

Борацитовая мука — представляет собой мелко размолотую борную руду, содержит около 10% бора.

В качестве медного удобрения на почвах, богатых органическим веществом, а также тяжелых иловатых разновидностях медь переходит в слабоподвижные формы, и растения проявляют признаки медного голодания. Способы применения медных удобрений зависят от конкретной обстановки, потребностей культуры, вида удобрения.

Купорос медный CuSO>4>∙5H>2>O (ГОСТ 19347-74)— кристаллическое вещество ярко-синего цвета, слегка выветривающийся. Содержание медного купороса в препарате I сорта 98,5%, а в препарате II сорта — 94%. Содержание меди в соли — 25,4%. Медный купорос производится преимущественно из медного лома и отходов медеобрабатывающей промышленности растворением в серной кислоте башенным способом. Основные стадии производства: очистка меди, гранулирование, растворение в серной кислоте, кристаллизация медного купороса. Среднетоксичен. Не горюч. Хранят в бочках, фанерных ящиках, барабанах емкостью 50 кг, в битумированных мешках вместимостью 25—30 кг. Гарантийный срок хранения — 5 лет. На основе медного купороса будет выпускаться меднокалийное удобрение, получаемое смешением хлористого калия с медным купоросом и гранулированием смеси прессованием . Меднокалийное удобрение содержит 56,8% К>2>О и около 1% меди.

Пиритные огарки (ТУ 6-08-239—82) — отход производства серной кислоты. Содержание меди — 0,3-0,7%. Медь в пиритных огарках содержится преимущественно (примерно на 75%) в водонерастворимой форме. Установлено, что растениям доступна водорастворимая — сульфатная и частично сульфидная медь пиритных огарков. Окись и закись меди пиритных огарков растения не усваивают. В состав пиритных огарков входят и некоторые другие микроэлементы: средний состав пиритных огарков уральских медноколчеданных руд: 0,36—0,44% Си, 45—47% Fe, 0,38—0,54% Zn и 115—359 г/т Со. Однако наряду с этими элементами они содержат токсичные для растений мышьяк, свинец и некоторые другие, поэтому при их использовании необходим контроль за уровнем накопления токсикантов.

Шлаки цинкоэлектролитных и медеплавильных заводов — содержат медь в количестве 0,2-0,5%.

Низкопроцентные окисленные медные руды — содержание меди 0,9%.

Молибденовые удобрения. Молибденовокислый аммоний (NH>4>)>6>Mo>7>O>24> (ТУ 48-29-1—79)— мелкокристаллическая соль белого цвета, хорошо растворима в воде. Содержание молибдена — 52%.

Молибденовокислый аммоний-натрий (молибдат аммония-натрия) (NH>4>)>3 >Na>3>Mo>7>O>24> (ТУ 48-29-1—79) — соль желтоватого цвета, растворима в воде. Содержание молибдена — 36%.

Производятся из концентрата молибденовых руд, содержащих молибден в виде молибденита (MoS>2>) и других минералов.

Молибденизированный гранулированный суперфосфат — содержит 18-20% Р>2>О>5> и 0,1-0,2% молибдена.

Молибденизированный двойной гранулированный суперфосфат— содержит 43-45% Р>2>О>5> и 0,2% молибдена. Разработана технология введения бора и молибдена (молибдат аммония) (примерно по 0,2% каждого микроэлемента) в процессе гранулирования двойного суперфосфата. Для уменьшения потерь бора в виде летучих соединений со фтором, попадающих после очистки газовых выхлопов в сточные воды, рекомендовано подавать бор в форме сухой борной кислоты, а молибден с раствором молибдата аммония на увлажнение шихты. Фосфорные удобрения способствуют увеличению доступности почвенного молибдена, так как анион фосфорной кислоты вытесняет анион молибденовой кислоты из поглощенного состояния. При совместном внесении фосфора и молибдена растения эффективнее используют оба элемента.

Местные удобрения (МРТУ 6-08-77—79). Это прежде всего отходы молибденовых обогатительных фабрик (0,002 — 0,05% молибдена), отходы заводов ферросплавов (0,2-0,6%), отходы, получаемые на электроламповых заводах (5-6% молибдена). Выпускаются также порошки, содержащие молибден (9,6-— 11%), которые получаются смешением концентрированного молибдата аммония с техническим тальком.

Марганцевые удобрения. Марганизированный суперфосфат. Гранулированное удобрение светло-серого цвета содержит 18,7-19,2% Р>2>О>5> и 1—2% марганца. Его изготовляют, добавляя к простому суперфосфату 10—15% марганцевого концентрата, содержащего 35—40% Мп.

Марганизированная нитрофоска. Содержит 11 % азота, 10% Р>2>О>5>, 11% К>2>О и 0,9% марганца.

Марганцевые шламы (МРТУ 6-08-77—78). Отходы мокрого обогащения марганцевых руд и бедные марганцевые руды. Содержат от 1,0 до 1.7% нерастворимого марганца в виде пиролюзита, а также кальций, магний, небольшое количество фосфора.

Сульфат марганца для сельского хозяйства (ТУ 6-09-1781—80) выпускается в форме продукта, содержащего 70% MnSO>4>, и в смеси с тальком, содержащей 18—22% MnSO>4>. Сульфат марганца получается растворением в серной кислоте карбонатных марганцевых руд или восстановленного до закиси марганца МпО пиролюзита.

Цинковые удобрения. Цинковым удобрением является водорастворимый сернокислый цинк ZnSO>4>·7H>2>O (ГОСТ 8723—78). Выпускается это удобрение в виде концентрированного продукта (21,8—22,5% Zn) и в смеси с тальком, содержащей 21,8% Zn.

Из отходов производства цинковых белил изготавливается цинковое полимерное удобрение ПМУ-7 (МРТУ 6-08-152—79), тонкий порошок темно-серого цвета следующего примерного состава: 25,0% Zn (19,6% оксида цинка, 17,4% — силиката цинка), 0,4% Мп, 0,4% СиО, 1,0% MgO, 21,0% FeO. Выпускается аммофос состава (N : Р>2>О>5>: К>2>О : Zn) 10:46:0:1,4 (цинк будет вводиться в виде сульфата).

Шлаки медеплавильных заводов. Содержат 2-7% цинка. Используют как предпосевное удобрение в дозе 0,5 —1,5 ц/га.

Кобальтовые удобрения. В качестве кобальтовых удобрений используют хорошо растворимые в воде соли кобальта — сернокислый кобальт и хлористый кобальт. Выпускается двойной суперфосфат и нитроаммофоска с добавлением солей кобальта. Проектируемый состав нитроаммофоски (N : Р: К : Со) = 17 : 17 : 17 : 0,1.

Полное минеральное удобрение (ТУ РСТ Латв ССР 366-79) с микроэлементами, порошковидные, белые. Содержит 7,5-8% N, 6,5-8,5% Р>2>О>5 >и 9,5-10% К>2>О. Марка А содержит также микроэлементы: цинк, марганец, молибден, кобальт, медь, бор; марка Б— цинк, марганец, молибден, кобальт, бор, магний, железо, медь.

N, не менее .... 7,5—8 Со…………. 0.01-0.05

P>2>Os, не менее . . . 7,5—8 Zn…………. 0.17-0.12

К>2>О, не менее . . . 12—14 Cu ……….. .. 0.17-0.04

MgO...... 1,0 Fe ……….. .. 0.24

Mo ...... 0,01—0,005 Mn ………… 0.02-0.18

Удобрения из сточных вод иодо-бромных производств. Разработан процесс извлечения микроудобрений следующего состава: 0,52% Мп, 0,2% В, 0,02% Си, 0,012% I.

Новое направление в использовании микроудобрений, наметившееся в последние годы—применение комплексонатов металлов. Комплексоны—большая группа органических лигандов, содержащих основный центр (атом N) и кислотный (-СООН, фосфоновые группы), котoрых может быть несколько. Эти соединения с важнейшими для растений микроэлементами обладают следующими ценными особенностями: нетоксичны; хорошо растворимы в воде; устойчивы (не адсорбируются и не разрушаются почвой); и легко усваиваются в широких диапазонах рН. Ими обрабатывают семена, опрыскивают посевы. Способны увеличить урожайность на 20-40%. В России выпускают следующие вещества, которые включают в себя

Со2+, Zn2+, Mg2+, Мп2+, Са2+:

ДТПА—диэтилентриамин-N, N, N′, N′′,N′′′–пентауксусная кислота

ЭДДЯК—этилендиамин-N,N′—диянтарная кислота

НТФ—нитрилтриметилфосфоновая кислота

ОЭДФ—оксиэтилендифосфоновая кислота

Комплексные удобрения

В последние годы производство комплексных удобрений развивается всё более широко. Они содержат в себе несколько питательных элементов, но иногда необходимо бывает для внесения требуемой дозы азота, фосфора, калия добавлять недостающее количество того или иного компонента. Получают в едином технологическом процессе в основном 2 способами: на основе азотнокислого разложения фосфатного сырья и используя фосфорные кислоты. Комплексные удобрения имеют следующие преимущества перед простыми (односторонними) туками: при промышленном производстве сложных и сложно-смешанных удобрений достигается точное соотношение питательных веществ, продукты имеют хорошие физические свойства. Вместе с тем сложные и сложно-смешанные удобрения имеют ограниченный ассортимент марок с различным соотношением питательных веществ.

По международному соглашению все удобрения (а комплексные особенно!) должны иметь на упаковке три цифры, разделенные дефисом. На первом месте указывают процентное содержание азота, на втором — фосфора, на третьем — калия. Это очень удобный вид маркировки, простой и легко запоминающийся, но не все фирмы-производители удобрений придерживаются этого международного соглашения.

Сложные удобрения на основе фосфорных кислот

Описание. Сложные удобрения в составе одной соли содержат два и более питательных элемента. Такие удобрения совершенно лишены балластных веществ (ненужных растениям) и обладают поэтому высокой концентрацией элементов питания, поэтому необходимо следить за равномерностью рассева их по поверхности почвы, оберегать растения от прямого попадания на них гранул, а если такое случилось, сразу же стряхивать гранулы с растений. Выпуск промышленностью большого числа марок сложных удобрений требует обязательной их упаковки, что связано с дополнительными расходами, т. е. с удорожанием удобрений. Фосфорно-калийные удобрения — гранулированный несгораемый материал. При погрузке и разгрузке пылят.

Характерные представители. К очень ценным сложным удобрениям относится аммофос NH>4>H>2>PO>4 >(ГОСТ 18918-79). Аммофос — белый, из-за примесей сероватый кристаллический порошок, растворимый в воде. Часть его используется в качестве полупродукта для получения сложных и смешанных тройных удобрений. Механическая прочность гранул аммофоса на раздавливание должна составлять не менее 2 МПа (20 кгс/см2), содержащие гранул размером менее 1 мм не должно превышать 5%, гранулы размером 1—3,2 мм должны составлять не менее 90 %, гранулы 3,2—б мм — не более 5%. Тонна аммофоса заменяет три тонны простого суперфосфата и одну тонну (NH>4>)>2>SO>4>. Получается при частичной нейтрализации фосфорной кислоты аммиаком коксового газа:

NH>3> + Н>3>РО>4> = NH>4>H>2>PO>4>

Каждый центнер аммофоса заменяет 2,5 ц суперфосфата и 0,35 ц аммиачной селитры. Недостатком аммофоса является неодинаковое количество азота и фосфора в удобрении. С ним сходен диаммофос, поэтому они очень часто поступают в продажу в смеси.

Хранят в бумажных битумированных и полиэтиленовых мешках. При погрузке и выгрузке пылит. Раздражает кожу, слизистую оболочку глаз и дыхательные пути.

Известны следующие марки:

Аммофос гранулированный, содержит 50-52% Р>2>О>5>, 12% N (марка А); 42-44% Р>2>О>5>, 10-11% N (марка Б).

Аммофос порошковый (ТУ 6-08-293—74) из фосфоритного и апатитового концентратов, Содержит 50% Р>2>О>5> и не менее 11% N (марка А); 46% Р>2>О>5>, 11% N (марка Б).

Аммофос удобрительный гранулированный (ТУ 95-255—74). Содержит не менее 39% Р>2>О>5 >и 12% N.

Диаммофос (NH>4>)>2>HPO>4> (ТУ 6-08-191—81) получают также нейтрализацией фосфорной кислоты аммиаком (70%):

2NH>3> + H>3>PO>4> = (NH>4>)>2>HPO>4>

Диаммофос гранулированный удобрительный содержит не менее 18 % N и 46-47 % Р>2>О>5>. Выпускается с содержанием 90% гранул 1-3,2 мм, до 5% гранул 3,2-5 мм, и до 5% частиц менее 1 мм. Термически менее устойчив аммофоса: при температуре около 70 С начинает терять аммиак.

Сложные удобрения на основе ортофосфатов аммония

Фосфаты аммония ограниченно применимы в качестве непосредственного удобрения вследствие низкого содержания азота по отношению к Р>2>О>5> и отсутствия в своем составе калия.

Уравновешенные сложные гранулированные азотно-фосфорные и азотно-фосфорно-калийные удобрения различных марок получают на основе ортофосфатов и полифосфатов аммония добавлением азотного компонента в форме полупродуктов — нитрата аммония [нитро-] или карбамида и калийного компонента — кристаллического хлорида или сульфата калия [карбо-]. Название двойных удобрений оканчивается на [-ос], название полных — [-оска].

Нитроаммофоска — сложное тройное (полное) удобрение, получается нейтрализацией аммиаком смеси экстракционной фосфорной и азотной кислот с добавлением хлорида калия на стадии гранулирования. Согласно ГОСТ 19691—74, нитроаммофоска гранулированная содержит по 17-18% N, Р>2>О>5>, К>2>О (марка А); 13-14% N и по 19-20% Р>2>О>5> и К>2>О (марка Б). Для обеих марок предусмотрено отсутствие гранул размером более 6 мм, содержание гранул от 4 до 6 мм — не более 3%, от 1 до 4 мм—не менее 94% и менее 1 мм не более 3%. Механическая прочность гранул обеих марок на раздавливание не менее 2 МПа (20 кгс/см2). Температура нитроаммофоски при затаривании должна быть не более 50 СС. Получается как нейтрализацией фосфорной и азотной кислот аммиаком, так и азотнокислотным разложением апатита (40-60 С):

Са>3> (РО>4>)>2> CaF>2> + 8HNO>3> = 4Ca (NO>3>)>2> + 2H>3>PO>4> + 2HF + 290 кДж/моль

Нитроаммофос (ТУ 6-08-338-75) — гранулированный содержит не менее 23% N и 23% Р>2>О>5> (марка А). Не менее 16% N и 24% Р>2>О>5> (марка Б). Не менее 25% N и 20% Р>2>О>5> (марка В). Концентрированное азотно-фосфорное удобрение, производится нейтрализацией аммиаком смеси фосфорной и азотной кислот без нведения калийного компонента. Выпускается продукт трех марок: 1:1:0; 1 :1,5:0; I :0,8:0. Размер гранул для всех марок: 1—4 мм —не менее 90%, 4—5 мм —не более 5%, меньше 1 мм не более 5%. Продукт не должен слеживаться при хранении в течение 1 мес. Температура нитроаммофоса при затаривании в бумажные мешки — не выше 45°С, в полиэтиленовые — не выше 50°С.

Нитродиаммофос. Содержит азота 23—24% и фосфора 30—31%. Употребим под все культуры, но главная его ценность в водорастворимости, что позволяет вести им подкормку через оросительные установки. Получают их по следующей схеме:

2NH>3 >+ НNO>3 >+ H>3>PO>4> = NH>4>NO>3 >+ NH>4>H>2>PO>4>

Аммофосфат гранулированный, содержит 38-39 % Р>2>О>5> (в том числе водорастворимой формы не менее 26 % ) и 4-5 % N.

Диаммофоска гранулированная. Содержит 10-11 % N, по 26-27 % Р>2>О>5> и К>2>О (марка 10-26-26); 10-11 % N, по 30-31 % Р>2>О>5> и К>2>О (10-30-30).

Карбоаммофос — азотно-фосфорное сложное гранулированное удобрение, получают из растворов фосфата аммония и карбамида.

Карбоаммофоска — тройное удобрение, содержащее также калийный компонент, вносимый в виде хлорида калия. В технических требованиях на карбоаммофос (ТУ 6-08-285—77) и карбоаммофоску (ТУ 6-08-371—77) предусмотрены одинаковые показатели прочности гранул на раздавливание не менее 2,0 МПа (20 кге/см2) и размера гранул— не менее 90% гранул размером 1—4 мм, не более 5% гранул меньше 1 мм при отсутствии гранул более 6 мм.

Сложные удобрения на основе азотнокислой переработки природных фосфатов

В отличие от удобрений, получаемых на основе фосфорной кислоты, они называются :

«Нитрофос» (ТУ 6-08-338-75) — азотно-фосфорное, порошок белого цвета, содержание азота 14—20%, фосфора 14-20% и «Нитрофоска» (ОСТ 95-11-81, ГОСТ 11365-84)— азотно-фосфорно-калийное, состоящие из преципитата, аммофоса и аммиачной селитры. Это серо-розовые гранулы размером 1—4 мм, содержат до 30—50% аммиачной селитры. При нагревании разлагаются с выделением аммиака и становятся пожароопасными. Раздражают кожу, слизистую оболочку глаз и дыхательные пути. Получаются в едином технологическом процессе сплавлением NH>4>NO>3 >с фосфатом аммония и хлоридом калия, примешивая различные добавки; первая из стадий получения реализуется параллельно с получением нитрофосов:

2Са(NO>3>)>2> + H>3>PO>4 >+ 4NH>3> + H>2>SO>4> + 2H>2>O = 4 NH>4>NO>3 >+ CaSO>4> + CaHPO>4 >∙ 2H>2>O

Однако ГОСТ 19691-74 указавает на то, что данные стандарты распространяются на нитроаммофоску, получаемую как нейтрализацией H>3>PO>4 >и HNO>3 >аммиаком, так и азотнокислым разложением апатита. Ниже — требования к гранулометрическому составу для нитрофоса и нитрофоски (до косой черты — нитрофос, после нее — нитрофоски):

Размер гранул, мм Нитрофос Нитрофоска марки А Нитрофоска марки Б и В

1—4/2—4, не менее 90 93 80

4—5/4—6, не более 5 2 10

менее 1/менее 2, не более 5 5 10

Известны следующие марки:

Нитрофос гранулированный. Содержит по 22% N и Р>2>О>5> (уравновешенный продукт); 23% N и 17% Р>2>О>5> (марка А); 24% N и 14% Р>2>О>5> (марка Б).

Нитрофоска гранулированная. Содержит не менее 11% N, 10— Р>2>О>5>, 14— К>2>О.

Важнейшей из данной группы удобрений является смесь аммофоса с солями калия— азофоска или нитроаммофоска (ГОСТ 19691-80), получаемая азотно-сернокислотно-сульфатным способом. Гранулы белого цвета, хорошо растворимые в воде. Близка фазовым составом с нитроаммофоской и нитрофоской. Ценна тем, что заменяет несколько простых удобрений — отпадает сложная операция их смешивания.

Известны следующие марки:

Азофоска гранулированная (марка 1-1-1)—по 16 % N и Р>2>О>5>, в том числе в водорастворимой форме 12% и К>2>О. Марка 1-1-0 содержит 23 % N и 22 % Р>2>О>5 >(в том числе в водорастворимой форме 14%). Марка 2-1-0 содержит 26 % N и 13% Р>2>О>5 >(в том числе в водорастворимой форме 10%).

Фоскамид. Он содержит по 14% азота и фосфора, 17% калия, и поэтому на упаковке даны рекомендации по его использованию и осенью, и весной, и летом в виде подкормок. Однако оно, помимо названных элементов, содержит еще бор, кобальт, цинк, марганец, молибден, медь. В отличие от других сложных удобрений продается в мелкой (по 0,5—1 кг) расфасовке (картонная коробка с полиэтиленовым вкладышем) .

Аммофоскамид по потребительским свойствам близок к нитроаммофоске, поскольку в нем соотношение азота, фосфора и калия по действующему веществу 1:1:1, но общая сумма их равна 55%, что вдвое выше, чем в нитроаммофоске. Это универсальная смесь удобрений.

Калийная (индийская) селитра КNO>3> — наиболее ценное удобрение, так как является одновременно и азотным, и калийным. Это темно-серое мелкокристаллическое вещество. Содержит 14% N и 46% К>2>О. Рекомендуется для внесения только весной, т.к. в ней содержится легкорастворимый азот. Получают калийную селитру посредством следующей реакции при 105˚С:

КСI + NaNO>3> ↔ NaСI + КNO>3>

Полученные соли хорошо растворимы в воде, но NaСI растворим менее, чем КNO>3>, из-за чего равновесие можно сместить вправо.

Сложно-смешанные удобрения

Описание. В России выпускаются сложно-смешанные гранулированные удобрения, являющиеся продуктом аммонизации смеси простого суперфосфата, азотных солей в виде «плава», аммиаката или в кристаллическом состоянии и кристаллических калийных солей. Для любых видов и марок прочность гранул на раздавливание должна быть не менее 2 МПа (20 кгс/см2). Гранулометрический состав: гранул размером 1 — 3,2 мм не менее 90%, 3,2—5 мм — не более 5%, меньше 1 мм — не более 5%.

При смешении и аммонизации основных исходных компонентов протекают следующие реакции:

H>3>PO>4> + NH>3> = NH>4>H>2>PO>4>

Са(Н>2>РО>4>)>2 >· Н>2>О + NH>3> = СаНРО>4> + NH>4>H>2>PO>4> + H>2>O

NH>4>H>2>PO>4> + CaSO>4> + NH>3> = CaHPO>4> + (NH>4>)>2>SO>4>,

2CaHPO>4> + CaSO>4> + 2NH>3> = Ca>3>(PO>4>)>2> + (NH>4>)>2>SO>4>

Водорастворимая соль Са(Н>2>РО>4>)>2>, содержащаяся в суперфосфате, может превращаться.в менее усвояемые СаНРО>4 >и Саз(РО>4>)>2>. Для предотвращения ретроградации вводят серную кислоту, которая связывает кальций с образованием водорастворимого моно-аммонийфосфата:

Са(Н>2>РО>4>)>2> + H>2>SO>4> + 2NH>3> = CaSO>4> + 2NH>4>H>2>PO>4>

Для повышения концентрации питательных веществ и увеличения относительного содержания водорастворимой P>2>O>5> (до 85—90%) используют H>3>PO>4>.

Концентрация действующих (питательных) веществ в сложно-смешанных удобрениях определяется качеством исходного сырья и заданным соотношением в продукте N : Р>2>О>5>: К>2>О.

Сложно-смешанные удобрения с соотношением N : Р>2>О>5>: К>2>О = 1 : 1 : 1 из простого суперфосфата содержат около 33% суммы действующих веществ, из двойного суперфосфата — 42—44%. Применение фосфорной кислоты увеличивает суммарное содержание действующих веществ соответственно до 38 и 48%.

На основе аммофоса и диаммофоса, аммиачной селитры и хлорида калия получаются сложно-смешанные удобрения с различным соотношением N : Р>2>О>5>: К>2>О и суммарным содержанием действующих веществ до 58%, при этом Р>2>О>5> находится в водорастворимой форме. В производстве сложно-смешанных удобрений применяются аммиакаты с содержанием 41-45% N общ. и до 12% Н>2>О.

Характерные представители. Кристаллин (растворин). Быстро растворяющееся минеральное удобрение. Кроме основных элементов питания в его состав входит целый ряд микроэлементов (марганец, цинк, медь, кобальт, йод и др.). Его можно использовать как в открытом, так и в закрытом грунте. Содержат необходимый для растений набор микроэлементов, хорошо растворяются в воде, не содержат балластных и вредных примесей. Хлора в них имеется незначительное количество. Наиболее широко распространены три марки: Марка А — N:P:K:Mg = 10:5:20:6; Марка Б — 18:6:18; Марка В — 18:18:18. Однако следует помнить, что это удобрение вызывает подкисление почвы.

Смешанное полимерное удобрение гранулированное. Содержит по 16 17% N, Р>2>О>5>, К>2>О (марка 16-16-16); 10-11% N и по 20-21 % Р>2>О>5> и К>2>О (марка 10-20-20)

Удобрение азотно-фосфорно-калийное гранулированное. Содержит по 16-17 % N, Р>2>О>5>, К>2>О (марка 16-16-16); 10-11 % N и по 20-21 % Р>2>О>5> и К>2>О (10-20-20).

Смешанные удобрения