Екологічна безпека мастильно-охолоджувальних рідин

Міністерство освіти і науки України

Чернігівський державний педагогічний університет імені Т.Г. Шевченка

Заочне відділення

Кафедра екології та техногенної безпеки

ДИПЛОМНА РОБОТА

ЕКОЛОГІЧНА БЕЗПЕКА МАСТИЛЬНО-ОХОЛОДЖУВАЛЬНИХ РІДИН

КОТЛОБАЙ ІННА АНАТОЛІЇВНА

Науковий керівник:

к. т. н., доц. кафедри екології та

техногенної безпеки

Мартинюк О.Г.

Чернігів - 2008

Зміст

Вступ

Розділ 1. Характеристика мастильно-охолоджувальних рідин (МОР)

1.1 Склад мастильно-охолоджувальних рідин

1.2 Характеристика та призначення МОР Унізор-М

1.3 Вимоги до розробки, застосування та роботи з МОР

Розділ 2. Використання мор при обробці металів

2.1 Ефективність використання МОР на вторинній сировині при механічний обробці сталі

2.2 Застосування мастильно-охолодних рідин при фрезеруванні

Розділ 3. Охорона навколишнього середовища при використанні мор

3.1 Основні методи очистки від МОР

3.2 Регенерація відпрацьованих МОР

3.3 Метод деемульгування

3.4 Методи електрохімічного очищення

3.5 Метод ультрафільтрації

3.6 Розділення відпрацьованих МОР

3.7 Установки для очищення МОР

3.8 Застосування флокулянтів в очистці стічних вод від МОР

3.9 Утилізація відходів виробництва в складі МОР

Розділ 4. Розрахунок екологічного збитку при використанні відходів в складі розроблених МОР

Висновки

Список використаних джерел

Вступ

Актуальність. Промисловість спричиняє значний негативний вплив на довкілля, що характеризується викидом небезпечних речовин, накопиченням як рідких так і твердих токсичних відходів. Необхідність охорони навколишнього середовища приводить до істотних змін у загальних підходах до забезпечення екологічної ефективності виробництв, запровадження систем комплексної переробки сировини.

Використовувані раніше процеси й установки для уловлювання і знешкодження відходів виробництв характеризують пасивний підхід до охорони навколишнього середовища. При такому підході кількість відходів, що утворяться в процесі виробництва, залишається практично незмінною, що не відповідає новим підвищеним вимогам охорони природи. Необхідно змінювати й удосконалювати самі технологічні процеси для того, щоб комплексно і найбільше повно переробляти в процесі виробництва вихідні матеріали, скорочувати тим самим обсяг відходів, переводити них у форми, найменш шкідливі для навколишнього середовища або легко піддаються вторинній переробці або спеціальному збереженню, тобто необхідно створювати маловідхідні і безвідхідні технологічні процеси.

Асортимент відомих МОР дещо обмежений дорожнечею та дефіцитністю сировини: мастил, цінних інгібіторів, які не завжди виявляють ефект післядії, необхідний для ефективного захисту від руйнувань, а також, інколи, не відповідають вимогам екологічної безпеки. Тому розробка синергічних МОР на вторинній сировині з високими протикорозійними властивостями та пониженою екологічною небезпекою є актуальною науково-технічною задачею, пов’язаною з принципами ринкової економіки та підвищенням якісного рівня довкілля.

Предмет дослідження - мастильно-охолоджувальні рідини та їх властивості.

Об`єкт дослідження - закономірності впливу на стан забруднення навколишнього середовища при використанні мастильно-охолоджувальних рідин.

Мета роботи полягає в тому, щоб дати характеристику та основні напрямки застосування мастильно-охолоджувальних рідин.

Згідно поставленої мети основними завданнями роботи є наступні:

дати характеристику мастильно-охолоджувальним рідинам (МОР);

розглянути використання МОР при обробці металів;

проаналізувати необхідність охорони навколишнього середовища при використанні МОР;

провести розрахунок екологічного збитку при використанні відходів в складі розроблених МОР.

Розділ 1. Характеристика мастильно-охолоджувальних рідин (МОР)

1.1 Склад мастильно-охолоджувальних рідин

Сучасні МОР - це складні багатокомпонентні системи [24]. Розрізняють водні і масляні МОР. В залежності від дисперсності компонентів, які вводять до основної фази, водні МОР поділяють на чотири групи: розчини електролітів, синтетичні МОР, напівсинтетичні МОР, емульсії [24]. Розчини електролітів відносять до середовищ з іонним ступенем дисперсності, їх можна застосовувати у якості самостійних МОР або як основу для приготування багатокомпонентних синтетичних або напівсинтетичних МОР. Найчастіше, як електроліти, використовують солі неорганічних кислот: NaHCO>3>, Na>2>CO>3>, NaNO>3>, Na>2>SiO>3>, Na>3>PO>4>, Na>2>B>4>O>7>, K>2>CrO>4> та ін. Солі додаються з метою покращення функціональних властивостей [15]. У якості інгібіторів> >корозії у водних середовищах широко застосовуються NaNO>2> або Na>2>Cr>2>O>7> та ін., що небажано, зважаючи на їх високу токсичність [9]. Концентрація електролітів часто не перевищує 2%, що обумовлено небезпекою випадання твердих мінеральних сполук на деталях обладнання, руйнуючим впливом високих концентрацій електролітів на лакофарбові покриття і на гумові деталі, а також їх токсичністю [9].

Синтетичні МОР - це середовища з молекулярним ступенем дисперсності. Основними компонентами, що диспергуються є різноманітні водорозчинні органічні продукти, серед яких переважають поверхнево-активні речовини (ПАР). В синтетичних МОР застосовують ПАР усіх трьох видів (аніоноактивні, катіоноактивні, неіоногенні). Як компоненти синтетичних МОР використовуються також водорозчинні полімери невисокої молярної маси (М 104) - олігомери або ж комплексні сполуки (в вузлах кристалічної решітки яких знаходяться комплексні іони, здатні до існування у водному розчині). Комплексні сполуки можуть покращувати мастильні та інші властивості водних розчинів. Наприклад, широко використовувана натрієва сіль етилендіамінотетраоцтової кислоти (трилон Б) є інгібітором корозії, пом’якшувачем води, промотором деяких бактерицидів.

Напівсинтетичні МОР відносяться до середовищ з колоїдним ступенем дисперсності. Компонентами, що диспергуються є малов’язкі (3 - 10 мм2/с) мінеральні або синтетичні масла, водонерозчинні органічні рідини. Компонентами напівсинтетичних МОР є водорозчинні та вододисперговані полімери з молярною масою більш як 104 (полівініловий спирт, алкідні смоли, фенолформальдегідні смоли, казеїн, натуральний каучук, полівінілацетат, полівінілхлорид, синтетичний каучук (КС-65).

Емульсії - грубодисперсні суміші нерозчинних фаз. Основною (дисперсійною) фазою звичайно є вода, а дисперсною - найдрібніші краплинки масел. Емульсію одержують шляхом довільного або примусового диспергування у воді концентрату, який називають емульсолом. У загальному випадку він складається з таких компонентів: базової масляної основи; емульгатора; протиспрацьовувальних, протизадирних та антифрикційних присадок; добавок, які покращують експлуатаційні властивості емульсії (інгібітори, бактерициди, стабілізатори та ін). У якості основи емульсолів звичайно використовують середньов’язкі мінеральні масла нафтенової або змішаної основи. Доля масла в емульсолі не перевищує 85%.

Емульгатори - речовини, які надають стійкість емульсіям, тобто є їх стабілізаторами. Існує дві групи емульгаторів. До першої, найбільш важливої, групи відносять ПАР, які розчинні в обох фазах емульсії (або в одній з них), сильно адсорбуються на межі розділу та зменшують внаслідок цього міжфазний поверхневий натяг. Для одержання стійких емульсій типу “масло у воді” необхідні емульгатори, які добре розчиняються у воді. До них належать мила вищих органічних кислот; солі нафтенових, смоляних сульфокислот, аніоноактивні синтетичні ПАР та ін. милоподібні продукти. У багатьох емульсій емульгаторами є водомаслорозчинні сульфонати. Другу групу емульгаторів складають тверді високодисперсні мінеральні порошки. Емульсії типу “масло у воді” добре стабілізуються гідрофільними порошками (глинами, каолінами, бентонітами, оксидами, карбонатами, сульфатами металів та ін). Часто емульгатор відіграє роль мастильного агенту, покращує розтікання та мийні властивості емульсії, підсилює антикорозійну дію. Емульсоли можуть бути леговані різними протизадирними, протиспрацьовувальними і анти-фрикційними присадками, бактерицидами і інгібіторами.

Масляні МОР містять базове мінеральне масло (60-95%) та різні присадки. За хімічним складом мінеральне масло - складна суміш високомолекулярних вуглеводнів, які умовно поділяють на декілька груп: нафтенові, ароматичні і нафтеноароматичні, парафінові.

Структурно-груповий склад мінеральних масел визначає здебільшого функціональні та експлуатаційні властивості масляних МОР, зокрема виявляє сильний вплив на ефективність дії хімічно активних присадок, які вводяться до масел для покращення їх технологічних властивостей. Окрім згаданих вуглеводнів, у маслах містяться природні маслорозчинні ПАР і асфальтосмолисті речовини. Маслорозчинні ПАР - це сірчисті, азотисті і кисеньвмісні органічні сполуки. Із сірчистих сполук використовують сульфіди та меркаптани. Азотисті сполуки масел умовно поділяють на основні та нейтральні. До основних відносять сильні азотисті основи, такі, як гетероциклічні сполуки (гомологи піридину, хіноліну, ізохіноліну, акридину). Гетероциклічні азотисті сполуки та їх похідні використовують як інгібітори. До нейтральних азотистих сполук належать - гомологи піролу, індолу, карбазолу та різні речовини типу амідів. Кисеньвмісні сполуки в маслах представлені фенолами та нафтеновими компонентами. Останні відносяться до найважливіших природних ПАР, їх вміст у маслах може сягати 3%. Нафтенові компоненти є типовими карбоновими компонентами, здатними утворювати різні солі (нафтенати). Найчастіше масляні МОР готують на основі індустріальних масел. Вважають, що кращими маслами є такі, де в’язкість не перебільшує 50 м2/с при 40 °С.

Особливу групу МОР складають синтетичні масла (СМ). Вони повністю негорючі, виключно хімічно інертні та термічно стабільні, працездатні при дуже низьких температурах, мають добрі антифрикційні властивості. Синтетичні масла, як МОР, застосовуються обмежено внаслідок їх дорожнечі. Нерідко СМ використовують як присадки (в’язкісні, антипінні) до водних і масляних МОР. СМ можна поділити на дві групи: кремнійорганічні та фторорганічні.

Використовують і так звані біологічні масла (БМ). До них відносять масла рослинного і тваринного походження. Вони можуть застосовуватися як самостійні мастильні засоби, так і як добавки до інших МОР. На мастильну здатність рослинних масел позитивно впливають присутні там фосфатиди. Касторове масло іноді застосовують як самостійний мастильний засіб на відповідальних операціях. До рецептур багатьох сучасних МОР на водній та масляній основах у якості компонентів, які покращують мастильні та змочувальні властивості, входять такі рослинні масла як рапсове, кукурудзяне, соснове, коріандрове, осірковане бавовняне та ін. До БМ можна віднести талеве масло, яке одержують як побічний продукт сульфатної варки целюлози із хвойної деревини [25].

До органічних рідин, які використовуються у МОР, відносять хлоровані вуглеводні (тетрахлорид вуглецю, трихлоретилен, перхлоретилен та ін), ароматичні та циклічні вуглеводні (хлорбензол, тетралін та ін), спирти (гліцерин, гліколі, ізопропіловий спирт та ін.), прості та складні ефіри, альдегіди, алкілкарбонові кислоти. Сюди відносяться також жирні кислоти, з яких найбільше поширення має олеїнова кислота (олеїн). Внаслідок дефіцитності жирних кислот, що добуваються з рослинних та тваринних масел, все частіше як компоненти МОР використовують синтетичні жирні кислоти (СЖК) - продукт окислення парафіну (з фракціями С>5>-С>6> та С>7>-С>9>). Це прозорі масляні рідини. У якості жирозамінників використовують також асидол (ГОСТ 103302-77), що уявляє собою нерозчинну у воді кислоту, яку одержують при лужному очищенні масляних та солярових дистилятів, асидолмилонафт (ГОСТ 13302-77). До групи органічних рідин відноситься синтетичне парафінове масло, скипидар та багато інших продуктів.

Для одержання МОР, із заданими властивостями, до мінеральної основи вводять різні легуючі добавки, які називають присадками. В залежності від призначення їх поділяють на антифрикційні (які зменшують коефіцієнт тертя між оброблюваним виробом та інструментом), протиспрацьовувальні (які зменшують спрацьовувальність інструменту), протизадирні (які запобігають заїданню і схоплюванню матеріалів, інструменту та виробу), миючі (які запобігають осіданню і адгезії забруднень), антиокислювачі - антиоксиданти (які інгібітують окислення), в’язкісні (які підвищують в’язкість і змінюють індекс в’язкості), спеціальні (ті, що трибополімеризують, насичують взаємодіючі матеріали продуктами розпаду, полегшують диспергування та ін), антипінні (які інгібують піноутворення), багатофункціональні (які одночасно підвищують властивості масел за декількома показниками) та ін. Розрізняють присадки органічного і неорганічного походження для покращення технічних характеристик МОР [4].

Як антифрикційні присадки використовують звичайно технічні рослинні масла і жири, такі як рапсове масло, свинячий жир (лярд), жирні кислоти рослинних масел та їх ефіри, а також полімерні (димери, тримери) ненасичені жирні кислоти. Звичайний вміст жирових добавок складає 5-25% [5]. Полімерні жирні кислоти ефективні вже при концентрації 1-2%. У якості антифрикційних присадок застосовують також ПАР, які утворюють на поверхнях тертя мультимолекулярні адсорбційні шари, і тверді мастильні речовини. Як стабілізатори емульсій перспективні полімерні сполуки типу продуктів олігомеризації, тіломеризації етилену та інших вищих - олефінів.

Протиспрацьовувальні властивості масел можуть покращуватися при використанні антифрикційних присадок. Протиспрацьовувальні присадки зменшують спрацьовування різального інструменту при збільшенні навантаження. Із них у складі масляних МОР найбільш відомі діалкілфосфати (RO) >2 >P>*>OH, (R - алкіл С>3>-С>18>). Іноді їх замінюють фосфатами (RO>2>) P (O) OH. Застосовують також похідні дитіофосфорної кислоти, головним чином діалкілдитіофосфати цинку [ (RO) >2>P (S) S] >2>Zn, (R-алкіл, ізоалкіл С>8>-С>10>). Дитіофосфати додають масляним МОР також антиокислювальні та антикорозійні властивості. До складу масляних МОР вводять також осірковані жири та полімерні жирні кислоти. Для водних МОР як протиспрацьовувальні та протизадирні присадки використовують ті ж сполуки, що й для масляних МОР. Для синтетичних МОР в значній мірі протиспрацьовувальні і протизадирні властивості мають саме базові речовини: наприклад, полігліколі та їх похідні, солі карбонових та сульфамідкарбонових кислот, оксіалкіловані алкілфосфорні кислоти. З інших присадок цього призначення слід відзначити водорозчинні солі сульфамінової кислоти, тіосульфат натрію, хлорид кадмію, сульфат нікелю та борати.

Протизадирні присадки - це хімічно активні сірку-, хлор- і фосфорвмісні органічні сполуки. Товарний асортимент хлорвмісних протизадирних присадок, що використовуються для МОР, порівняно з сірковмісними, відносно невеликий. Це пов’язано з притаманними їм недоліками: низькою термічною стабільністю, корозійною активністю та токсичністю. Найпоширенішою присадкою цього типу є хлорований парафін. Хлорвмісні присадки у кількості 3-15% застосовують при обробці високолегованих сталей. Серед антизадирних присадок, які містять сірку та хлор в одній сполуці використовують хлорсульфідований лярд (6 - 8% сірки, 6 - 8% хлору) хлорсульфідований діізобутилен (19 - 22% сірки, 23 - 25% хлору). Хлорсульфідовані жири і олефіни входять до складу масляних МОР у концентрації 0,5 - 10% [6].

Необхідною умовою проявлення миючої дії середовища є його висока поверхнева активність, оскільки низький поверхневий натяг забезпечує покращення змочуваності твердих частинок середовищем. Наслідком адсорбції ПАР, з утворенням гелеподібних плівок, і розклинюючого тиску є відокремлення частинок від твердих поверхонь, утворення стійкої суспензії і видалення частинок із струменем рідини із зони різання. Найкращі тут гас та гасо-масляні суміші [5]. Відзначається також сприятливий вплив таких компонентів нетипових водних МОР: сода кальцинована (джерело лужності, покращує миючі та мастильні властивості), триетаноламін (покращує змочувальні, миючі та емульгуючі властивості); ПАР ОС-20, ДС-20 (зменшують поверхневий натяг, покращують змочувальні, миючі та емульгуючі властивості). Присадка (3-8%) для легування індустріальних масел ВНИИНП-360 (суміш алкілфеноляту барію і діалкілфенілдитіофосфату цинку; містить не менш як 1,4% сірки та 0,8% фосфору) підсилює миючий, антикорозійний та протиспрацьовувальний ефекти [5].

У якості антиокислювальних присадок до МОР використовуються окремо або у сумішах відомі антиоксиданти типу ароматичних амінів (дифеніламін та ін), фенолів (похідних бітіофенолів та ін.). Добавка 0,1-0,2% вказаних антиоксидантів вважається достатньою. Такі ж властивості мають діалкілдитіофосфати [7].

Для одержання плівки, яка розділяє поверхні різця і оброблюваної деталі навіть у важких умовах (важкооброблювані сталі та сплави; форсовані режими обробки) додають спеціальні присадки, які розчиняються у маслі і містять хлор, фосфор і (або) сірку (дибензилсульфід та ін) [6]. При підвищених температурах та тиску вони реагують з металевою поверхнею і утворюють хлориди, фосфіди або сульфіди. Активність МОР можна регулювати відповідними присадками з урахуванням схильності до виділення хлору, оскільки хлорвмісні присадки легко гідролізуються, слід брати до уваги небезпеку корозії при обробці чорних металів. Сірка та її сполуки не придатні для МОР, які застосовуються при обробці кольорових металів через утворення, наприклад, сульфіду міді. Сірку застосовують при важких та надважких умовах (важкооброблювані сталі; велика подача та глибина різання) і середніх швидкостях різання, оскільки їй притаманна більш висока несуча здатність та опір до зсуву, і крім того вона розкладається лише при 1000 ºС [6].

Найбільше розповсюдження серед антипінних присадок мають диметилсилоксанові полімери. Необхідна кількість цих речовин 0,0005-0,001%. Для водних емульсій застосовують силікони, кальцієві солі заміщених жирних або сульфокислот. Антипінна присадка до МОР, яка запропонована у США, уявляє собою гель нафтового масла, мікрокристалічного парафіну (2-10%) і поліетилену, з молярною масою 1000-12000 (1-10%) [6]. У якості антипінних сполук використовують також вищі етоксильовані жирні спирти. Силоксанові масла досить важко змиваються і можуть негативно впливати на фінішну обробку виробів (фарбування, лакування, емалювання).

Бактерициди додають до складу МОР для їх захисту від мікробіологічного ураження. Найбільш широко застосовуються похідні тріазину (наприклад, відомий бактерицид “Гротан”). Вміст бактерициду в емульсії складає 0,05-0,15%.

Антитуманні присадки зменшують утворення і виділення масляного туману (аерозолю) при використанні МОР на масляній основі. У якості антитуманних присадок (0,5-3%) рекомендовано поліолефіни, наприклад, сополімер етилену та пропілену (з вмістом пропілену 30-50%).

При розробці нових МОР слід враховувати токсичні властивості речовин, що часто використовують як присадки до МОР. Так триетаноламін, окрім локальної дії на шкіру та слизові оболонки, має здатність проникати крізь неушкоджену шкіру, призводячи до ураження внутрішніх органів. Нітрит натрію характеризується подразнюючою дією на шкіру та слизові оболонки, крім того, встановлено, що він є канцерогенною речовиною. Є відомості про можливість ураження шкіри у вигляді екзем при безпосередньому контакті з олеїновою кислотою. Таким чином найбільш важливою, але одночасно й найбільш складною задачею є вибір складу МОР, присадок, які при використанні у певних комбінаціях забезпечують необхідний технологічний ефект, не призводячи при цьому до небажаної побічної дії. Особливого значення, у складі МОР, надають протикорозійним добавкам, вибором яких можна значно підвищити якість механічної обробки сталі та забезпечити високий рівень її експлуатаційних властивостей в агресивних середовищах.

1.2 Характеристика та призначення МОР Унізор-М

Концентрат 1: 20. Застосовується на універсальних верстатах при абразивній обробці. Переваги - низька ціна, 4 грн/кг. Недоліки: при роботі швидко втрачає антикорозійні властивості, необхідні часті доливки концентрату (не рідше 1 рази в тиждень). При тривалій експлуатації (більш 6 місяців) з'являються ознаки біопошкодження, у системі охолодження утворяться грибки, необхідні повна заміна МОР і промивання верстата. Також має недостатньо гарні миючі властивості, виникає шламоутворення при виконанні шліфувальних операцій.

Syntіlо-R4

2,5% -5%. Застосовується на обробних центрах при бритвеній і абразивній обробці. Недолік: висока ціна - 40 грн/кг. Переваги: необмежена біостійкість виключає утворення бактерій і грибів. Має високі технологічні властивості (мастильні, охолодні), ефективно змиває шлам, руйнує лакофарбові покриття і забезпечує високу стійкість різального інструменту.

Syntіlо-81Е (3% -4%)

Застосовується на обробних центрах при шліфуванні. Недолік: висока ціна, 40 грн/кг. Переваги: володіє гарної фільтрувальністю, відмінною миючою здатністю і надійним захистом від корозії. Відрізняється високою довговічністю і стабільністю, забезпечує високу продуктивність різання, навіть при тривалих умовах її експлуатації відсутня схильність до налипання. Інгібує кольорові метали, при концентраціях, що рекомендуються, не утворює піни, не ушкоджує лакові покриття.

Адмініл-М (концентрат 1: 10)

Застосовується на стрічково-відрізних операціях. Використання двох компонентів, що мають синтетичну і масляну основи забезпечує високі антифрикційні властивості, корозійну захист, біостійкість. Переваги: збільшення стійкості стрічкових полотнин. Недолік: складність розчинення складових компонентів, потрібне тривале перемішування до утворення однорідного розчину.

Також часто використовуються Укринол-1 М, Аквол-6, Універсал-1.

Cіmperіal 60C

Мастильно-охолодна рідина для середніх і важких режимів обробки металу.

Cіmperіal 60C - прозора напівсинтетична мастильно-охолодна рідина, що виготовляється у вигляді водорозчинного концентрату.

Універсальна МОР Cіmperіal 60C рекомендується для важких режимів обробки, а також вирубки і протягання чорних і кольорових металів. Cіmperіal 60C може використовуватися як на окремих верстатах, так і в центральних системах.

Властивості і переваги

підходить для широкого спектру матеріалів і виробничих операцій

спеціальні протизадирні (EP) присадки зменшують знос інструмента

особливо підходить для інструменту, що працює з малим заднім кутом

дозволяє підвищити швидкість і подачу матеріалу, рекомендується для операцій, де важливий термін служби інструмента і чистоти обробки поверхні.

високий рівень антикорозійного захисту

спеціально відібрані сировинні матеріали забезпечують довгий термін служби рідини

підвищена емульсійна стабільність (навіть при несприятливих умовах)

відмінні характеристики, що змазують, для напрямних верстата

підходить як заміна мастильно-охолодних олій в автоматах і багатошпиндельних верстатах, там де конструкція дозволяє використовувати МОР на водній основі

чистий продукт, що не димить і не займається

не викликає подразнення шкіри рук

не залишає плям на міді і мідних сплавах

добре змивається, не залишаючи осаду

Масляні МОР

Іloform PN 350 (щільність 1350 кг/м3 при 150С).

Застосовують при нарізуванні різьблення мітчиками, тому що має великий резерв біологічно активних речовин, високую адгезійну здатність, виявляє захист від корозії, а також високу стійкість до тиску.

Varіocut G 600SP (щільність 882 кг/м3 при 150С).

Застосовується для шліфування зубів зубцюватих шестірень. Відмінні мастильні властивості гарантують переваги в запобіганні утворення прижогів на поверхнях зубів при шліфуванні. МОР збільшує тривалість терміну служби шліфувального інструмента і збільшення інтервалів виправлення. Низькі показники утворення тумана і піни навіть при високих тисках і подачі МОР відповідають вимогам, висунутим до сучасних обробних центрів.

Varіocut G 500 (щільність 990 кг/м3 при 150С)

Застосовується при абразивній обробці інструментальних сталей. Для формувального шліфування, виїмок в інструментах, таких як свердла, фрези. Забезпечує збереження високої точності шліфувального кола в плині тривалого періоду й оптимальне відношення зносу кола до знімання металу.

ОММ-1.

Використовується в якості МОР на операціях хонінгування, полірування чавунів, вуглецевих і низьколегованих сталей і на деяких операціях шліфування. Володіє високими миючими властивостями, збільшує стійкість алмазноабразивного інструмента, знижує шорсткість обробленої поверхні.

Асфол-1.

Застосовується при глибокому свердлінні вуглецевих і легованих сталей. Ефективно транспортує стружку, має гарні що змазують і прохолоджують властивості.

Часто використовуються також Ровел МР-10, У-3 марки А.

І хоча деякі сучасні обробні центри дозволяють вести обробку без мастильно-охолодних рідин, більшість верстатів вимагає її грамотного використання. Адже для досягнення максимальних показників продуктивності і відмінної якості продукції, що випускається, на сучасному машинобудівному підприємстві неможливо обійтися без раціонально обраної мастильної рідини. Тільки грамотне використання СОЖ дозволяє збільшити стійкість інструмента і працювати на найбільш ефективних режимах.

Емульсол СВК (Марка: А)

Емульсол СВК, марка А, являє собою композицію на основі мінеральної масла (до 80%) і добавок різного функціонального призначення: кислоти нафтової, аміноспирту (триетаноламіну) і поверхнево-активної речовини, що забезпечують продукту необхідні експлуатаційні властивості. Основними споживачами Емульсолу є підприємства машинобудування і металургії.

Емульсол СВК (Марка: Б)

Емульсол СВК, марка Б, являє собою композицію на основі мінеральної масла (до 7%) і добавок різного функціонального призначення: кислоти нафтової, аміноспирту (триетаноламіну) і поверхнево-активної речовини, що забезпечують продукту необхідні експлуатаційні властивості. Основними споживачами Емульсолу є підприємства машинобудування і металургії.

Емульсол СВК (Марка: В)

Емульсол СВК, марка В, являє собою композицію, яка не містить мінеральної масла, на основі аміноспирту (триетаноламіну), поверхнево-активної речовини і добавок різного функціонального призначення, що забезпечують продукту необхідні експлуатаційні властивості. Основними споживачами Емульсолу є підприємства машинобудування і металургії.

Емульсол СВК-Мет

Призначений для одержання емульсій, застосовуваних при обробці металів різанням і тиском. Не містять шкідливих компонентів типу нітрату натрію, хлору й ін. Основні споживачі: машинобудівні і металообробні підприємства.

Cimperial HD812

Cimperial HD812 - зручна в користуванні і надійна мастильно-охолоджувальна рідина, призначена для роботи в умовах підвищеного навантаження. Ця універсальна емульсія підходить для багатьох інтенсивних процесів обробки металу, включаючи шліфування.

Cіmperіal HD812 може без проблем застосовуватися для багатьох металів: від алюмінію до (нержавіючої) стали. Завдяки тому, що можливий негативний ефект - плями на алюмінії - був зведений до мінімуму, Cіmperіal HD812 підходить для більшості типів даного металу.

Рідина Cіmperіal HD812 була розроблена спеціально для води підвищеної твердості (початкова твердість від 15 до 30°d). Для м'якої води рекомендовано Cіmperіal 821.

Cіmperіal HD812 - багатофункціональна й абсолютно безпроблемна рідина. Ця рідина забезпечує високу якість обробки і має відмінну стабільність. Стабільність визначає довгий термін служби Cіmperіal HD812, що значно знижує загальний обсяг витрат.

Cіmperіal HD812 - чистий і неагресивний продукт, що запобігає засолюванню шліфувальних кіл і підтримує загальну чистоту верстата.

Cіmperіal HD812 помітно поліпшує виробничі показники. Ефективні змащення знижують загальну кількість тепла, вироблюваного в зоні металообробки, що дозволяє збільшити швидкості і подачу матеріалу, і відповідно, продуктивність, зі збереженням і навіть з підвищенням загальної якості деталей, що випускаються.

Cіmperіal HD812 не містить хлору, що помітно скорочує витрати по утилізації відходів.

Cimperial 821

Зручна в користуванні і надійна мастильно-охолоджувальна рідина, призначена для роботи в умовах підвищеного навантаження. Ця чудова універсальна емульсія підходить для багатьох інтенсивних процесів обробки металу, включаючи шліфування. Cіmperіal 821 може без проблем застосовуватися для всіляких металів: від алюмінію до (нержавіючої) стали. Завдяки тому, що можливий негативний ефект - плями на алюмінії - був зведений до мінімуму, Cіmperіal 821 підходить для більшості типів даного металу. Рідина Cіmperіal 821 була розроблена спеціально для м'якої води (початкова твердість від 5 до 15°d). Для твердої води ми рекомендуємо Cіmperіal HD812. Cіmperіal 821 легко змішується, вимагаючи лише звичайного змішування. Для автоматичного змішування рекомендуємо використовувати Cіmcool (r) Mіx Master. У нормальних умовах початкова температура води повинна складати 5 - 25°C. Застосовується в концентрації від 4 до 10%. Берегти від замерзання і прямих сонячних променів. Зберігати при температурі 5° - 30°C.

1.3 Вимоги до розробки, застосування та роботи з МОР

Найважливішими вимогами до мастильно-охолодних рідин при обробці різанням є: зменшення зносу інструмента, досягнення оптимальної якості оброблюваної поверхні й мінімальна витрата. Тому, щоб звести витрати до мінімуму, варто визначитися, чому віддати перевагу - масла, або водозмішувальній МОР.

Вибір роблять у залежності від виду оброблюваного матеріалу, а також на основі найбільш важливих технологічних критеріїв конкретного процесу металообробки.

Масляні МОР, в основному, застосовують при важких операціях металообробки, наприклад, таких як, протягання, глибоке свердління, нарізування зубів, хонінгування і т.п.

Водозмішувальні МОР застосовують, коли необхідно забезпечити гарну миючу й охолоджувальну дію при високій продуктивності обробки.

Сучасні мастильно-охолоджувальні рідини PETROFER виробляються на основі високопотужних, фізіологічно і гігієнічно нешкідливих присадок, спеціально підібраних емульгаторів і високоефективних інгібіторів корозії.

МОР компанії PETROFER знижують температуру в зоні різання, підвищують продуктивність і термін служби дорогого інструменту, причому, досягається оптимальна якість оброблюваної поверхні деталей.

Мастильно-охолоджувальні рідини PETROFER володіють високою біостабільністю, чудовими антикорозійними властивостями і тривалим терміном служби. Спеціально підібрані компоненти дозволяють контролювати мікрофлору при стабільному рН, що забезпечує тривалий і незмінний захист від корозії устаткування й оброблюваних деталей.

При розробці МОР сама серйозна увага приділялася їх санітарно-гігієнічній нешкідливості. Сучасні продукти PETROFER містять такі речовини, що застосовуються в косметичній промисловості як інгредієнти в кремах і в інших засобах відходу за шкірою. Наявність особливих полярних присадок дозволяє максимально обмежити туманоутворення. У результаті, негативний вплив на обслуговуючий персонал знижено до ледь відчутного рівня.

Для підтримки рідин у робочому стані потрібні мінімальні витрати. Завдяки чудовій стабільності емульгаторів і контролю мікрофлори відпадає необхідність у постійних добавках агресивних консервантів.

Сучасні МОР PETROFER можна утилізувати будь-яким традиційним способом. Ряд МОР не містять мінеральних масел і не емульгують сторонні масла. Вспливаючі на поверхню МОР сторонні масла можна видалити за допомогою маслознімачів, або вичерпуванням.

Санітарні правила встановлюють загальні вимоги до приготування, збереження і застосування мастильно-охолодних рідин (МОР) і технологічних змащень (ТС) різного класу (водних, водоемульсійних, масляних, синтетичних), до виробничого устаткування.

Санітарні правила при роботі з мастильно-охолоджувальними рідинами і технологічними змащеннями вводяться в дію з моменту їхнього твердження.

До застосування повинні допускатися МОР, що відповідають вимогам погодженої з органами санітарно-епідеміологічної служби нормативно-технічної документації на конкретну технологічну рідину.

Підприємство, що застосовує МОР, повинне розробити на підставі дійсних Правил інструкцію, що регламентує порядок експлуатації технологічних рідин стосовно до конкретного виробництва.

Якість МОР повинна перевірятися заводськими лабораторіями при надходженні технологічних рідин з нафтомаслозаводів і в процесі промислової їхньої експлуатації на відповідність паспортним даним і технічним умовам на конкретні технологічні рідини.

Масова частка хімічних речовин, використовуваних як присадки в робочих розчинах МОР, повинна відповідати ДСТ 12.3 025-80 "Обробка металів різанням. Вимоги безпеки" і ТУ на технологічну рідину, погодженим з органами санітарно-епідеміологічної служби.

Підприємствам, що застосовують технологічні рідини, при готуванні робочих розчинів з концентратів МОР категорично забороняється додавати інгредієнти, не передбачені ТУ на МОР.

Готування робочих розчинів МОР повинне здійснюватися централізовано, у приміщеннях, покриття підлог у яких повинно бути стійким до впливу нафтопродуктів і мати ухил для стоку рідин.

Готування робочих розчинів повинне здійснюватися спеціальною службою під контролем технолога.

Для готування МОР повинні використовуватися масла переважно селективного очищення.

Емульсії, виготовлені на основі регенерованих олій, повинні відповідати вимогам ТУ на МОР ДСТ 6243-75 "Емульсоли і пасти. Методи дослідження".

Ємності для збереження і готування, трубопроводи транспортування технологічних рідин повинні відповідати ДСТ 12.3 025-80 "Обробка металів різанням. Вимоги безпеки" і не бути джерелом забруднення технологічних рідин.

Очищення, мийка і дезінфекція ємкостей для збереження, приготування і транспортування МОР повинні здійснюватися перед кожним наступним заливанням технологічних рідин.

Зберігання МОР на масляній основі з хлор - і сірковмісними присадками повинне передбачати умови, що запобігають потрапляння в них вологи.

Заміна водних робочих розчинів у циркуляційних системах МОР повинна проводитися не рідше 1 рази на місяць, у літній період - 1 раз у двох тижнів, для масляних МОР - 1 раз у 3 місяці.

Контроль за повітрям робочої зони повинний здійснюватися підприємствами, що застосовують МОР.

При обробці металів, що містять у своєму складі нікель, хром, свинець, марганець і інші додаткові компоненти, заводи повинні проводити контроль їхнього змісту в повітрі робочої зони.

При встановленні їхніх концентрацій вище ГДК необхідно зробити заміну МОР у циркуляційній системі незалежно від термінів попередньої заміни.

При експлуатації водних МОР з використанням централізованих систем подачі технологічних рідин повинний здійснюватися контроль за біостійкістю відповідно до Держстандарту 9.085-78 "Рідини мастильно-охолодні. Методи іспиту на біостійкість".

Контроль за біостійкістю повинен здійснюватися лабораторіями виробництв, що застосовують МОР, не рідше 2 разів у десять днів.

Системи циркуляції МОР повинні бути оснащені пристроями очищення технологічних рідин від механічних (пил, стружка і т.д.) забруднень.

Способи, вибір пристроїв очищення і фільтрування технологічних рідин у процесі їхньої експлуатації повинні визначатися характером виробничих забруднень і ТУ на конкретну МОР.

Металорізальне устаткування повинне мати захисні пристрої (кожухи, укриття, екрани й ін), що запобігають розбризкування МОР і забруднення робочої зони.

Конструкція циркуляційних систем МОР повинна бути доступна для їхнього періодичного очищення.

Системи емульсійного охолодження повинні бути відділені від гідравлічної системи, що заливається олією в автоматичних металорізальних верстатах, з метою виключення підтікання масла в емульсію.

Система циркуляції МОР повинна мати пристрої дозованої і спрямованої подачі технологічних рідин у зону обробки металів з автоблокуванням подачі розчинів МОР при припиненні роботи устаткування.

Системи циркуляції МОР повинні мати відмінну від інших виробничих систем (гарячого і холодного водопостачання, стиснутого повітря й ін) фарбування і контрастувати з фарбуванням верстата.

Забезпечення санітарно-побутовими приміщеннями працюючих із МОР повинно здійснюватися відповідно до СНІП ІІ-92-76, при цьому процеси різання варто відносити до групи 1 "у", гарячу обробку металів - до групи 2 "а".

Працюючі із МОР повинні забезпечуватися захисними мазями, пастами і миючими засобами відповідно до характеру застосовуваних технологічних рідин.

Працюючі із МОР повинні бути забезпечені спецодягом, взуттям, засобами індивідуального захисту відповідно до "Типових галузевих норм безкоштовної видачі спеціального одягу, взуття й інших засобів індивідуального захисту", затвердженими Державним комітетом СРСР по праці і соціальних питаннях.

Очищення і ремонт спецодягу повинні проводитися централізовано, відповідно до Держстандарту 12.3 025-80 "Обробка металів різанням. Вимоги безпеки".

Обов'язковою умовою при пранні є періодичне видалення з поверхні миючого розчину масляної плівки.

Працюючі із МОР повинні бути забезпечені чистим обтиральним матеріалом (дрантя і т.п.), що не повинне бути джерелом ушкодження шкіри при його використанні.

Після закінчення роботи із МОР необхідно мити руки, тіло гарячою водою. Застосування для цієї мети синтетичних миючих засобів і господарського мила не допускається через високий зміст у них лугу, що володіє вираженою подразнювальною дією і може бути додатковим фактором у виникненні захворювань шкіри.

Категорично забороняється мити руки технологічними рідинами і використовувати них як миючі засоби для збирання верстата.

1.4 Контроль за МОР у відповідності з правилами TRGS 611

Контроль за мастильно-охолоджувальними рідинами в даний час став набагато складніше, ніж кілька років назад.

Відповідно до нових законодавчих положень і правил (наприклад TRGS 611) існуюча раніше практика, замінювати мастильно-охолоджувальну рідину, якщо вона вже містить неприємні запахи, тепер не прийнятна. Навіть із простих вартісних розумінь.

Причиною, що спонукала до прийняття нових законів, положень і правил, стали проблеми зі здоров'ям обслуговуючого персоналу, особливо проблеми зі шкірою і органами дихання.

Лікарняним касам, професійним суспільствам страхувальників і профспілкам удалося спонукати підприємства створити для персоналу більш-менш здорове робоче середовище. При цьому найчастіше критикується поганий контроль за мастильно-охолоджувальними рідинами.

При цьому дуже важливим є не тільки проста заміна старої емульсії на нову, але і її контроль (хімічний аналіз) і документація.16 до 18 розпоряджень про небезпечні речовини регулюють обов'язки роботодавця відносно забезпечення захисних мір і проведення контролю. Згідно з цими вимогами особа, що здійснює виміри, повинна (як пропонують правила TRGS 611), мати необхідні в цій області знаннями і відповідне устаткування.

Для співробітника, якому поряд зі своєю поточною роботою приходиться ще і виконувати контроль МОР і вести документацію, це непосильно.

Весь обсяг робіт, зв'язаний з контролем МОР, вимагає від персоналу розуміння хімічних процесів і взаємозв'язку, уміння справлятися у виникаючими проблемами і, не в останню чергу, глибоких знань в області машинобудування і технології.

Професійно справитися з такою роботою може тому тільки навчений персонал. Щоб уникнути виникнення проблем необхідно додаткове навчання персоналу, що обслуговує машини, у частині звертання з мастильно-охолодними рідинами.

Крім того для збільшення терміну служби і зниження витрат на придбання й утилізацію мастильно-охолоджувальних рідин немаловажливу роль відіграє тісне співробітництво фірм, що пропонують послуги по контролю й утилізації МОР з їх виробниками.

Якщо необхідні роботи з відходу і контролю мастильно-охолодних рідин проводити на совість, то тільки для перевірки кожного верстата або кожної установки відповідно до правил TRGS 611 знадобляться 15 хвилин у тиждень.

Розділ 2. Використання мор при обробці металів

2.1 Ефективність використання МОР на вторинній сировині при механічний обробці сталі

Ефективність використання МОР в технології механообробки безпосередньо пов’язана з інтенсифікацією процесу різання і підвищенням стійкості різального інструмента. Дія МОР залежить від її складу, присутності протикорозійних, протиокислювальних та ін. присадок, а також від особливостей конкретного технологічного процесу і оброблюваного матеріалу [24]. Це зумовлює необхідність використання узагальнюючих методів оцінки ефективності дії МОР та узагальненої функції корисності протикорозійних присадок в складі МОР. До диференційованих властивостей інгібованих МОР можна віднести:

1. Охолоджуючі та мастильні властивості. Вони безпосередньо впливають на продуктивність та економічність механообробки, стійкість різального інструменту, яка залежить від температури в зоні різання і розподілу тепла в системі інструмент - стружка - МОР - деталь. МОР знижують загальну теплову потужність різання, інтенсифікують теплообмін в зоні різання.

Охолоджуюча властивість МОР обумовлює зміну температурного поля в зоні різання, зниження температурних деформацій, підвищення точності, обробки і стійкості різального інструмента. Від охолоджуючої здатності МОР залежать допустима швидкість різання, подача, теплостійкість різального інструменту. Термічна здатність МОР відводити тепло визначається її теплопровідністю, питомою теплоємністю, теплотою випаровування, змочуваністю.

Остання обумовлює ефективну площу теплопереносу при охолодженні. Зниження поверхневого натягу МОР сприяє кращому розтіканню по металу. Основний показник, який характеризує теплообмін - коефіцієнт тепловіддачі, який визначається комплексом К [8]:

К=0,65 (С>р>/) (1.21),

теплопровідність, С>р> - ізобарна теплоємність. Величина К залежить від теплофізичних властивостей МОР і тому може бути мірою її охолоджуючої здатності. Беруть до уваги також зв’язок між стійкістю інструмента Т і температурою в зоні різання t:

Т= (1/t) n (1.22),

n=0,35…0,38, C-const. Суттєвий вплив на С>р> МОР мають ПАР, які додаються як поліфункціональні присадки. Про якісні мастильні властивості судять по зниженню енергосилових параметрів різання P>x>, P>y>, P>z>, а також М>кр>.

2. Характеристики оптимальних параметрів стану поверхневого шару деталей: геометричні (шорсткість) та фізико-механічні (мікротвердість, внутрішні залишкові напруження) [6].

Шорсткість поверхні, крім параметрів R>a>, R>z>, характеризується безрозмірним комплексом [5]:

= (100/t>m>) 1/v (R>p>/) (1.23)

t>m> - відносна опорна довжина профілю на рівні середньої лінії, %.

v - параметр початкової ділянки кривої опорної поверхні,

R>p> - відстань від лінії виступів до середньої лінії

середній радіус локальних виступів.

Для оцінки характеру деформації мікронерівностей запропоновано параметр пластичності [2]:

(1.24)

(1.24)

Цінність цього параметру полягає в тому, що він містить як геометричні характеристики поверхні (R>а,>), так і фізико-механічні властивості (Е і НВ - модуль пружності, твердість).

Контакт вважають пластичним, коли цей параметр більше одиниці. Із збільшенням навантаження відбуваються структурні зміни, які різко змінюють структурно чутливі механічні та фізичні властивості. Особливо сильно збільшується границя текучості: для низьковуглецевої сталі (), >T> зростає в 2,2 рази, для аустенітної - в 4,2 рази. Шорсткість значно впливає на коефіцієнт тертя f. Зменшення її в 30 разів, зменшує f в 2 рази [5]. Товщина масляної плівки також на 35% визначається шорсткістю поверхні зразка. Процес тертя зумовлює певну зносостійкість деталей.

3. Експлуатаційні властивості сталі після механообробки із МОР. Це, по-перше, визначення хімічного опору обробленої поверхні металу корозії та КМР. Перспективним є аналіз кореляційних залежностей кінетичних та термодинамічних параметрів корозії від шорсткості, мікротвердості, залишкових внутрішніх напруг. Так, при згині теоретичний коефіцієнт концентрації напружень >> що характеризує вплив шорсткості на границю витривалості, становить:

,

(1.25)

,

(1.25)

t - висота нерівностей, - радіус западин.

За Одінгом [2] можна оцінити зміну опору втомі в залежності від шорсткості поверхні емпіричним коефіцієнтом

Т=1+>>6

при шліфуванні при чистовому точінні при чорновому >> - границя витривалості при згині. Нерівності - це концентратори напружень, які є однією з причин зниження границі витривалості. Показано [5], що зменшення Ra від 0,74 до 0,22 мкм збільшує >> на 14%, а строк служби більш ніж в 2 рази. Крім того, опір втомі залежить від величини і знаку внутрішніх залишкових напружень [4]. Корозійна тривкість сталі в середовищах з рН 0…14 залежить, як від геометричних (шорсткості), так і більшою мірою - від фізико-механічних параметрів стану поверхневого шару [18], на які впливає також склад МОР.

4. Фізико-хімічні, адсорбційно-хемосорбційні, захисні, адгезійно-когезійні властивості МОР та їх складових. Продуктивним тут є проведення кореляційного аналізу “Хімічна будова основних складових відходів, електронна структура, термодинамічні характеристики (MNDO-PM3) молекул Ін - захисні властивості". Ефективність дії МОР може бути підвищена за рахунок синергічних добавок з високою поверхневою активністю, бо швидкість розчинення (ШР) залежить від величини поверхневого натягу , що входить в одну із констант К [2]:

К= (2) 1/2 (1.27)

При різкому зниженні в результаті адсорбції ПАР на гідрофільній поверхні d - металів спостерігається зменшення ШР. Для ефективного інгібування позитивним є збільшення молярної маси Ін, підвищена донорно-акцепторна активність гетероатомів молекул ПАР, пасивація поверхні металу металохелатними комплексами з низькою розчинністю (високим хімічним опором) та великими константами тривкості. Має важливе значення бактерицидна стійкість МОР в залежності від добавок ПАР. В процесі термо-механічної деформації збільшується концентрація дислокацій, вакансій в кристалах металу, тому стає обґрунтованим використання полідентатних Ін, з декількома електронодонорними та електроноакцепторними реакційними центрами.

5. Екологічні властивості МОР та їх складових. На етапі їх розробки дуже важливою є прогнозна екологічна та токсикологічна оцінка МОР, яка дає можливість визначити клас небезпеки, основні підконтрольні санітарно-гігієнічні параметри, екологічні збитки довкіллю та їх попередження. Нарешті, розрахунок техніко-екологічної, еколого - і соціально-економічної ефективності протикоро-зійної активності синергічних МОР на вторинній сировині визначає корисність їх застосування при різанні сталі для підвищення її хімічного опору корозії і КМР в процесі експлуатації ще на стадії формоутворення деталей.

2.2 Застосування мастильно-охолодних рідин при фрезеруванні

Мастильно-охолоджувальні рідини (МОР) застосовують головним чином для відводу тепла від ріжучого інструменту. Вони знижують температуру в зоні обробки і тим самим підвищують стійкість ріжучого інструменту, поліпшують якість оброблюваної поверхні й охороняють від корозії різальний інструмент і оброблювана заготівля. До мастильно-охолоджувальних рідин пред'являються наступні вимоги: висока охолодна і здатність, що змазує, антикорозійність, нешкідливість для працюючих.

Підведення МОР у зону різання здійснюється поливом у зону різання, поливом під тиском з боку задньої поверхні інструмента, розпиленням і іншими способами.

Раціональне застосування МОР дозволяє в ряді випадків підвищити стійкість ріжучого інструменту, від 1,5 до 4 разів. Мастильно-охолоджувальні рідини і способи їхнього застосування, ефективні для однієї групи оброблюваних матеріалів і видів обробки, можуть бути малоефективними для інших оброблюваних матеріалів і видів обробки і навіть впливати на комбінації: оброблюваний матеріал - вид обробки - інструментальний матеріал - режим різання - найбільш ефективна для даних умов мастильно-охолодна рідина.

Фрезами, оснащеними пластинками твердого сплаву, звичайно обробляють без МОР або з рясним охолодженням емульсією.

У ряді випадків отримані позитивні результати, наприклад, на Горьківському автозаводі при охолодженні розпилювальною рідиною або стисненим повітрям.

Фрезерування сірого чавуна на універсальних фрезерних верстатах звичайно виробляється без охолодження, а ковкого - з охолодженням емульсією. Однак іноді рекомендується застосовувати МОР при обробці сірого чавуна. Так, наприклад, при обробці довгих чавунних деталей типу станин і кареток металорізальних верстатів, що при фрезеруванні без охолодження можуть нагріватися до 60-70°, рекомендується застосовувати охолодження щоб уникнути деформації.

Розроблені останнім часом нові МОР мають, як правило, високі антикорозійні властивості. Так, наприклад, при фрезеруванні чавуна можна застосовувати Укринол-1.

Алюмінієві сплави твердосплавними фрезами доцільно фрезерувати з охолодженням емульсією, Укринолом-1, розпиленою олією або розпиленною емульсією.

Розділ 3. Охорона навколишнього середовища при використанні мор

3.1 Основні методи очистки від МОР

На підприємствах металургійної і машинобудівної промисловості одна з основних категорій стічних вод це масляні стоки.

За концентрацією основного забруднення (масла) вони поділяються на малоконцентровані і концентровані. Малоконцентровані стоки утворюються при промиванні металевих виробів після їхньої термічної обробки і після розконсервування.

Концентровані стічні води містять масел до 50 г/л. Це відпрацьовані мастильно-охолоджувальні рідини (МОР), а також відпрацьовані миючі розчини, що представляють собою стійкі емульсії типу "масло у воді". Їхня витрата складає 0,5 - 200 м3/добу у залежності від потужності підприємства і типу його продукції.

На багатьох підприємствах концентровані масловмісні стоки розбавляються великою кількістю умовно чистих вод і перетворюються в малоконцентровані. Вміст у них масла звичайно коливається від 10 до 500 мг/л. Обсяг цих стічних вод досягає 5 - 10 тис. м3/добу.

Технологічні схеми очищення масловмісних стічних вод у нашій країні і за рубежем передбачають змішування усіх видів масловмісних стічних вод, їхнє відстоювання для видалення грубодисперсних і спливаючих домішок, обробку коагулянтами і зневоднювання осадів, що утворюються.

Основним недоліком таких схем очищення є великі витрати коагулянтів і утворення значних кількостей опадів, для зневоднювання яких потрібна додаткова витрата коагулянтів з метою зниження вмісту в них масел. Практика показує, що роздільна обробка коагулянтами малоконцентрованих і концентрованих стічних вод вимагає менших витрат коагулянтів і супроводжується утворенням менших об`ємів осадів.

Основна кількість концентрованих маслоемульсійних стічних вод на підприємствах машинобудування і металообробки скидається у вигляді відпрацьованих МОР. Свіжі МОР готують з технічних продуктів - емульсолів, що представляють собою емульсії типу "вода в маслі". При змішуванні 3-10% емульсолу, 90 - 95% води і 0,3% соди утворюються емульсії типу "масло у воді". Для додання емульсії достатньої активності необхідне додавання до неї ще одного компонента - емульгатора, здатного сорбуватися на поверхні обох - рідин, що незмішуються. Крім зазначених компонентів, до складу МОР входять різні стабілізатори, а також велика кількість присадок (антикорозійні, бактерицидні та ін).

Середній термін використання МОР коливається від двох тижнів до півтора місяців. Основними причинами заміни мастильно-охолоджувальних рідин при холодній обробці металів є наявність у них великої кількості зважених речовин (металевий пил, сажа, частки абразивних матеріалів), розшарування МОР і їхнє загнивання.

3.2 Регенерація відпрацьованих МОР

Регенерація відпрацьованих МОР, що полягає у видаленні з них сторонніх домішок, дозволяє повертати їх у виробництво, досягаючи тим самим економії мінеральних олій і інших компонентів, що входять до складу емульсолів. Крім того, заощаджуються витрати на приготування, складування і перевезення нових партій емульсолу.

Основною причиною скидання МОР є їхнє загнивання, яке можна попередити за допомогою бактерицидних добавок. Як такі добавки використовуються гексахлорофен, фурацилін, бактерициди типу "Вазин" і "Азин".

Регенерацію відпрацьованих МОР варто проводити в такий спосіб. Відпрацьовану МОР направляють у збірний резервуар і відстоюють у ньому для відділення суспензії і спливаючого масла протягом 6 год. Для видалення тонкої суспензії МОР потім подають на фільтр-транспортер з паперовою стрічкою, після чого вона надходить у ємність для регенерації. У цю ємність подають емульсол-пасту (суміш емульсолу з водою в співвідношенні 1:

1), воду і розчин бактерицидної речовини. При необхідності в регенеруєму МОР вводять антикорозійні добавки (NaNO>2> у дозі 1 г/л) і соду з розрахунку 0,2 - 0,3% (по масі). Суміш перемішують стисненим повітрям протягом 10 хв., відстоюють протягом 60 хв., видаляють олію, що спливла, і повертають у виробництво для подальшого використання. Однак регенерація відпрацьованої МОР можлива тільки в тому випадку, якщо в 1 мл рідини утримується менш 100 млн. бактерій. У протилежному випадку відпрацьована МОР підлягає скиданню на очисні спорудження. Промисловість випускає велику кількість емульсолів різних марок, що значно відрізняються за своїм складом і фізико-хімічними властивостями. У залежності від типу наявних в них емульгаторів усі мастильно-охолоджувальні рідини на основі мінеральних олій можна розділити на три групи:

1. МОР, що містять іоногенні емульгатори;

2. МОР що містять неіоногенні емульгатори;

3. МОР, що містять одночасно іоно - і неіоногені емульгатори.

Для очищення відпрацьованих мастильно-охолодних рідин застосовують наступні методи:

1. реагентні (обробка мінеральними солями і кислотами, коагулянтами і флокулянтами);

2. фізико-хімічні (електрокоагуляція, ультрафільтрація).

3.3 Метод деемульгування

Метод деемульгування масляних емульсій шляхом коагуляції дисперсної фази неорганічними електролітами одержав широке поширення в практиці очищення стічних вод. За літературними даними, для очищення маслоемульсійних стічних вод можуть бути використані NaCl, H>2>SО>4>, FеSО>4>, Fе>2> (SО>4>) >3>, FeCl>3>, СаО, А1>2> (SО>4>) >3>, узяті окремо або в комбінації один з одним. Під впливом електролітів відбувається як зниження електрокінетичного потенціалу масляних емульсій, так і руйнування структурно-механічного бар'єру. Слід зазначити, що багатовалентні катіони здатні перезаряджати масляні глобули з утворенням нестійкої системи - зворотної емульсії, тому визначення оптимальної витрати реагентів є основою для успішного їх застосування. Спільне застосування різних реагентів дозволяє значно підвищити ефективність очищення. У літературі відзначається, що для очищення маслоемульсійних стічних вод використовується дво - і триступінчаста їх обробка реагентами.

Найбільш ефективним коагулянтом для очищення відпрацьованих МОР, що містять іоногенні емульгатори, є сірчанокислий алюміній.

Нижче приведені оптимальні дози Al>2> (SО>4>) >3> для очищення відпрацьованих МОР, приготовлених на основі, емульсолу першої групи.

В даний час особлива увага приділяється скороченню і максимальному використанню різних виробничих відходів, а також створенню в промисловості безвідхідної технології виробництва. Для очищення відпрацьованих МОР можна використовувати відходи ацетиленових станцій, що містять гідроксид кальцію, а також відпрацьовані травильні розчини, що містять H>2>SO>4> і FeSO>4>, або HCl і FeCl>2>. Спосіб очищення відпрацьованих МОР на основі емульсолів марки Е-1 (А), Е-2 (Б), Е-З (У) за допомогою сірчаної кислоти (доза H>2>SО>4> 3 - 5 г/л) і відходів ацетиленової станції (доза активного оксиду кальцію 1 г/л). Вміст ефіровилучених речовин в обробленій рідині, що має величину рН = 7, у середньому складає 170 - 220 мг/л. Техніко-економічні розрахунки показують, що при хімічному методі очищення маслоемульсійних стічних вод витрати на реагенти складають від 30 до 70% всіх експлуатаційних витрат, тому застосування для очищення різних виробничих відходів значно знижує експлуатаційні витрати.

3.4 Методи електрохімічного очищення

В даний час одним з перспективних методів очищення цього виду стічних вод є метод електрокоагуляції, розроблений харківським відділом ВНИИВОДГЕО. Процес очищення масляних емульсій, що містять іоногенні емульгатори, протікає в такий спосіб. Електрокінетичний потенціал емульсії, що знаходиться в електричному полі, знижується, а емульсія втрачає свою стійкість. Іони алюмінію, що перейшли в рідку фазу, при рН=6-8 у міжелектродному просторі утворюють спочатку колоїдний розчин, а потім у залежності від рН середовища макрочастки гідроксиду або основного сульфату алюмінію. При рН = 5 емульгатор переходить у нерозчинну форму, що ще в більшому ступені сприяє сорбції часток дисперсної фази, тому що відбувається зниження міцності структурно-механічного бар'єру. При подальшому протіканні процесу відбуваються зростання лужності рідини і весь алюміній переходить у нерозчинну форму, створюючи максимум сорбційної поверхні.

Електрокоагуляційний спосіб рекомендується застосовувати для локального очищення відпрацьованих МОР, для приготування яких були використані емульсоли марок Е-1 (А), Е-2 (Б), Е-3 (У), ЕТ-2 і НГЛ-205. Спосіб застосуємо також для очищення відпрацьованих МОР, приготовлених на емульсолах марок Укринол-1, ЕГТ, СП-3, Аквол-2, Аквол-б, МОТ і ін.

Сутність способу полягає в руйнуванні емульсії і коагуляції емульгованих олій під дією продуктів електрохімічного розчинення алюмінієвих анодів і флотацій коагуляту воднем, що утвориться на катодах.

Перед електрохімічною обробкою стічні води підкисляють до рН=5 - 5,5 для зниження агрегативной стійкості емульсії.

У процесі електролізу величина рН стічних вод зростає до 6,5 - 7,5. Процес очищення стічних вод складається з наступних технологічних операцій: збір, усереднення і відстоювання стічних вод, їх підкислення, електрохімічна обробка, відведення продуктів очищення, освітлення відпрацьованої води.

Маслоемульсійні стічні води після усереднення і відстоювання в резервуарі з метою виділення вільного масла (останню видаляють у маслозбірник) потім направляють у змішувач, де підкислюють концентрованою соляною кислотою до рн=5-5,5. Підкислені стічні води направляють у електролізер. Пінний продукт, що утвориться на поверхні оброблюваної рідини, періодично або безупинно видаляють у піноприймальний бак. Оброблену стічну воду освітлюють у відстійнику, після чого скидають у каналізацію населених пунктів (при біологічному очищенні стічних вод на міських каналізаційних очисних спорудах досягається видалення з них залишкових кількостей органічних речовин).

При електролізі підкислених стічних вод відбувається електролітичне розчинення алюмінієвого анода й утворення гідроксиду алюмінію, що володіє високою коагулюючою здатністю.

Очищена вода являє собою прозору безбарвну рідину, що має величину рН =6,5-7,5, величину ХПК 0,5-0,6 г/л, що містить нафтопродуктів 25 мг/л і хлоридів 1,5 г/л (загальний вміст розчинених мінеральних солей 2,5 - 3 г/л).

Електролізер для очищення маслоемульсійних стічних вод являє собою прямокутний сталевий резервуар, футерований зсередини вініпластом або іншим кислотостійким матеріалом. Дно електролізеру має ухил 1: 10 убік випуску стічних вод. До лівої торцевої стінки корпусу електролізеру (вище рівня рідини) прикріплений патрубок для подачі стічної води, до днища приварюють патрубок для відводу очищеної води. Біля правої торцевої стінки апарату вище рівня рідини розташовуються два прямокутних подовжніх вікна: нижнє - для приєднання пінозгінного лотка, верхнє - для підключення витяжного повітреходу. На задній стінці корпуса є отвори для приєднання токопідводячих шин. Пінозгінний лоток розташований під кутом 45' до вертикальної стінки. У верхній частині корпусу електролізеру (під електродами) установлюють піновидаляючий пристрій.

Електроліз стічних вод проводять при щільності струму 80 - 120 А/м2, напрузі на електродах 7 - 10 В. Тривалість їх електрохімічної обробки складає 4 - 5 хв., питома витрата алюмінію для видалення 1 г емульсованого масла 0,03 г, питома витрата електроенергії 2,5 - 3 кВт год/м, питома витрата соляної кислоти (35%) на підкислення стічних вод 7 - 8 кг/м3.

Для обробки стічних вод можливе використання перемінного електричного струму, однак у цьому випадку для досягнення того ж ефекту очищення питома витрата електроенергії збільшується на 40 - 50%.

Харківським відділом ВНИИВОДГЕО розроблені дві моделі електролізерів (три - і шестисекційний).

В даний час установки для електрохімічного очищення маслоемульсійних стічних вод діють на ряді машинобудівних підприємств.

Інститутом "Харківський Водоканалпроект" розроблені типові проектні рішення установок "Комплект устаткування для електрокоагуляційної обробки мастильно-охолодних рідин продуктивністю 5 - 10 м3/добу.

У Харківському політехнічному інституті М.М. Назаряном розроблений апарат колонного типу для очищення концентрованих масловмісних стічних вод за допомогою коагулянту - гідроксиду алюмінію, одержуваного шляхом електролітичного розчинення алюмінієвих анодів в електродній камері апарата. Отримана суспензія гідроксиду алюмінію потім змішується зі стічними водами в реакційній камері, а осад, що утворився, відокремлюється від рідкої фази у флотаційній і відстійної камерах.

Для очищення великих об`ємів маслоемульсійних стоків успішно застосовується метод реагентной напірної флотації. Цей метод упроваджений на ГПЗ-2 (м. Москва). Очищення маслоемульсійних стічних вод проводять за наступною схемою: стічна вода надходить у відстійник-накопичувач, де відбувається виділення механічних домішок і вільних масел, а потім у цій же ємності виробляється нейтралізація рідини сірчаною кислотою до рн=7-8. Нейтралізована стічна вода надходить у флотатора, куди одночасно подається розчин сірчанокислого алюмінію. Піна, що утвориться в процесі напірної флотації, збирається і направляється в пінозбірник.

Величина - потенціалу емульсійних систем, що містять неіоногенні емульгатори, недостатня для їхньої високої стабільності, а їхні адсорбційні шари не володіють високою структурно-механічною міцністю, тому застосування коагулянтів для очищення подібних стічних вод малоефективно.

3.5 Метод ультрафільтрації

Одним з перспективних методів очищення цих стічних вод є метод ультрафільтрації. Можливість його застосування показана в дослідженнях, проведених на апараті типу фільтр-прес з використанням ультрафільтраційних мембран марок УАМ-500, УАМ-200, УАМ-150, УАМ-50 (цифра позначає середній діаметр пір мембрани в Ангстрем).

Установлено, що продуктивність ультрафільтратів по пермеату практично однакова для всіх марок мембран [10 л/ (сут*м2)]. Вміст масла в рідині, що очищається, може бути знижено до 8 - 10 мг/л. Ступінь концентрування фільтруємої емульсії залежить від її стійкості: найбільш стійкі емульсії, наприклад приготовлені на основі емульсолу ІХП, можна концентрувати до вмісту олій 500 г/л. Недоліком цього методу є мала продуктивно ультрафільтрів, що значно стримує його широке застосування. Для підвищення продуктивності ультрафільтрів доцільно застосовувати їхнє промивання розчинами поверхнево-активних речовин (наприклад, 6% -ним розчином препарату Лабомид-161). Таке промивання варто проводити через 150 - 200 год. роботи установки, при цьому продуктивність мембран, підвищується в 2 - 3 рази.

Проведені також дослідження методу ультрафільтрації з використанням як фільтруючий елемент фрагментів трубчастих модулів із фторопласту типу БТУ з діаметром пір 500 А (50 нм). Отримані результати показали, що для реального діапазану концентрацій олій у відпрацьованих МОР (10 - 25 г/л) продуктивність мембран і величина ХПК пермеату практично не залежать від вихідної, концентрації олій у стічній воді. При цьому кінцева ХПК очищеній рідині не залежить також від часу роботи установки і складає 100 - 150 мг*об/л. Проникність мембран складає 10 - 15 л/ (м2*ч).

Як випливає з приведеного огляду, у розробці ефективних методів очищення концентрованих масловмісних стічних вод в останні роки досягнуті визначені успіхи. Побудовано і введені в постійну експлуатацію установки по очищенню масловмісних стічних вод методами коагуляції, електрокоагуляції, реагентної напірної флотації.

3.6 Розділення відпрацьованих МОР

Спосіб дозволяє розділити відпрацьовані мастильно-охолодні рідини на фракції, причому одержують фракції, які можна використовувати у виробництві. Для здійснення способу відпрацьовані мастильно-охолоджувальні рідини нагрівають до 40 - 45oС і піддають поділові в поле дії відцентрових сил. У результаті утворяться дві фази - водна і масляна, котрі окремо піддають доочищенню. У водну фазу додають послідовно луг і солі алюмінію або заліза, а масляну фазу доочищають відстоюванням на фракції - олія індустріальне відпрацьоване і водно-масляну концентровану емульсію.

Даний спосіб відноситься до процесів знешкодження й утилізації рідких відходів, що містять нафтопродукти, а саме водних емульсій мастильно-охолоджувальних рідин, використовуваних у технологічних процесах металообробки.

Відомий спосіб очищення промивних вод, що містять нафтопродукти, включає попереднє видалення мінеральних і органічних речовин і наступне доочищення мембранним методом, причому попереднє видалення мінеральних і органічних речовин здійснюють шляхом відстоювання при 75оС, далі обробкою до позитивного значення індексу стабільності з одночасним уведенням силікату натрію в кількості, еквівалентній вміст іонів ОН - [1].

Недоліком цього способу є неможливість виділення нафтопродуктів для їхнього подальшого використання, а також невисока швидкість процесу.

Відомий спосіб знешкодження рідких відходів шляхом поділу відходів на легку і важку фази, фільтрації важкої фази і наступного її спалювання, причому фільтрацію важкої фази здійснюють через шар фрезерного торфу зі змістом вологи 35-95% до масового співвідношення торф: вода: нафтопродукти 1: (8-12): (7-11), після чого додають легку фазу з одержанням концентрації торфу не більш 5% по масі і готують суспензію з розміром часток не більш 0,074 мм, а спалювання здійснюють при розпилюванні суспензії зустрічними струменями з зіткненням на відстані 0,2-0,3 довжини смолоскипа [2].

Недоліком цього способу є повне знищення шляхом спалювання продуктів обробки, що містять нафтопродукти, торф, важкі метали, і, як наслідок, забруднення навколишнього середовища оксидами металів.

Найбільш близьким до пропонованого по технічній сутності є спосіб поділу стічних вод, що передбачає подачу стічних вод у ротор центрифуги, що має перегородку, проникну для зважених часток, і вплив на стічні води силами відцентрового поля, причому одночасно з впливом сил відцентрового поля на стічні води впливають ультразвуковими коливаннями [3].

Недоліком способу є те, що стічна вода при цьому не очищається від емульгованих і розчинених речовин.

В основу покладена задача розробити безвідхідний спосіб знешкодження відпрацьованих мастильно-охолодних рідин за рахунок поділу органічної і водної фаз і їх доочищення.

Мастильно-охолоджувальні рідини використовуються як технологічні засоби в процесах металообробки. Вони являють собою емульсії типу олія у воді на основі емульсолу (Укринол, ЕГТ, СДМУ й ін) з концентрацією масляної фази від 3 до 10% по масі.

Відпрацьовані мастильно-охолоджувальні рідини надходять у відходи і як екологічно небезпечні системи підлягають знешкодженню.

Задачею даного методу є те, що відпрацьовані мастильно-охолоджувальні рідини в результаті їх обробки розділяються на фракції, кожна з фракцій використовується по призначенню у виробництві. Фракція очищеної води використовується для готування нових порцій мастильно-охолодних рідин. Масляні фракції використовуються як відпрацьована індустріальна олія і як мастильний матеріал у виді концентрованої емульсії.

Для рішення поставленої задачі поділ відпрацьованих мастильно-охолодних рідин на водну і масляну фази здійснюють сепаруванням у полі дії відцентрових сил, попередньо нагрівши мастильно-охолоджувальні рідини до 40-45оС. Отриману важку водну фазу доочищують методом коагуляції при послідовному додаванні лугу до рН 9-10 і солей алюмінію або заліза до рН 6-7 і фільтрацією осаду. Очищену водну фракцію направляють на повторне готування мастильно-охолодних рідин або інші технічні нестатки.

Отриману при сепарації масляну фазу розділяють відстоюванням протягом 1-2 діб на дві фракції: відпрацьована індустріальна олія і концентрована водно-масляна емульсія. Обидві масляні фракції використовуються по призначенням.

Осад після фільтрації з добавками концентрованої водно-масляної емульсії використовують як мастильний матеріал.

У результаті досвідів установлено, що оптимальний ступінь поділу фаз емульсій мастильно-охолоджувальних рідин досягається в температурному інтервалі 40-45оС. При цьому залишкова концентрація нафтопродуктів у водній фазі складає 500-800 мг/л. При температурах нижче 40оС залишкова концентрація нафтопродуктів у водній фазі підвищується до 1000 мг/л, що утрудняє процес доочищення. Підвищення температури вище 45оС не приводить до підвищення ступеня поділу і не виправдано економічно.

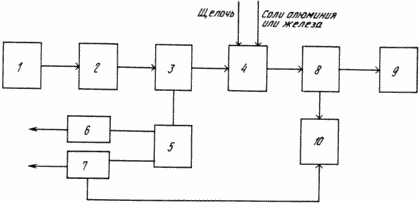

На рис.3.1 подана технологічна схема знешкодження відпрацьованих мастильно-охолодних рідин.

Схема містить наступні складові.

Вихідна ємність 1, у якій накопичуються відпрацьовані мастильно-охолоджувальні рідини. Ємність 1 пов'язана трубопроводом з ємністю 2, що виконує функцію теплообмінника.

Луг

Солі алюмінію або заліза

Рис.3.1 Технологічна схема знешкодження відпрацьованих мастильно-охолоджувальних рідин

Ємність 2 зв'язана із сепаратором 3, як сепаратор можна використовувати сепаратор марки ОСП. Сепаратор 3 зв'язаний з коагулятором 4 і маслосборником 5, що у свою чергу зв'язаний зі збірником масла 6 і збірником концентрованої водно-масляної емульсії 7.

Коагулятор 4 послідовно зв'язаний з фільтром 8 і збірником очищеної води 9, а також ємністю 10 для збору осаду. Ємність 10 зв'язана лінією трубопроводів з ємністю-збірником 7.

Відпрацьовані мастильно-охолоджувальні рідини збирають у ємності 1. Беруть 20 дм3 відпрацьованих мастильно-охолодних рідин, що містять 5,8% емульгрованого масла, і нагрівають у ємності 2 до температури 41 ±0,5оС. Після цього направляють у сепаратор 3 марки ОСП із продуктивністю 0,5 м3/год, де протягом 20 хв. роблять поділ на дві фази: водну (важку) і масляну (легку).

Водну важку фазу в обсязі близько 18 дм3 після сепаратора направляють у коагулятор 4. У коагуляторі 4 до водної фази при перемішуванні додають розчин лугу або кальцинованої соди до рН 9,5, потім розчин сульфату алюмінію до рН 6,0.

Після додавання цих компонентів розчин з осадом, що випав, направляють на фільтр 8, де відокремлюють осад. Осад збирають у ємність 10. Фільтрат збирають у збірник очищеної води 9. Очищена вода зі вмістом нафтопродуктів 3,15 мг/л направляється на приготування мастильно-охолоджувальних рідин або технічні нестатки.

Отриману сепаруванням легку масляну фазу направляють у маслозбірник (відстійник) 5, у якому після відстоювання протягом 2 діб одержують дві фракції. Безводну фракцію зі вмістом вологи менш 2% збирають у ємність 6. Ця фракція по якості відповідає маслу індустріальному відпрацьованому (ОІВ). Обводнену масляну фракцію зі вмістом води близько 50% збирають у ємність 7. Вона являє собою концентровану водно-масляну емульсію.

До осаду, отриманому після фільтрації водної фази (ємність 10), додають з ємності 7 при перемішуванні обводнену масляну фракцію в кількості 15% по обсязі. Фракції з ємкостей 7 і 10 використовують як мастильний матеріал у будівельному виробництві.

Даний метод може бути використаний на підприємствах, пов'язаних з металообробкою і застосуванням водних емульсій мастильно-охолоджувальних рідин. Використання пропонованого способу дозволить знешкодити екологічно небезпечні відходи мастильно-охолоджувальних рідин, приведе до економії мастильних матеріалів і мінеральних олій.

Спосіб поділу відпрацьованих мастильно-охолоджувальних рідин, що включає обробку силами відцентрового поля, відрізняється тим, що мастильно-охолоджувальні рідини попередньо нагрівають до 40 45oС, отриману після обробки водну фазу доочищають послідовним додаванням лугу до рН 8 9 і солей алюмінію або заліза до рН 6 7, фільтрують і повертають для повторного готування мастильно-охолодних рідин, а отриману масляну фазу розділяють відстоюванням на двох фракцій - індустріальна відпрацьована олія і водно-масляна концентрована емульсія.

3.7 Установки для очищення МОР

Установка для очищення мастильно-емульсійних стоків (концентрація нафтопродуктів до 500 мг/л)

Установки призначені для очищення (регенерації) мастильно-емульсійних стоків. Продуктивність пропонованих установок 0,15, 0,3 і 0,6 м3/год. Передбачуваний склад стічних вод: нафтопродукти - до 500 мг/л, зважені речовини - до 1000 мг/л, ПАР - до 6,0 мг/л, рН - 10.

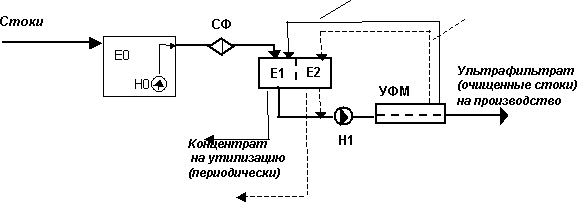

Рис.3.2 Принципова технологічна схема установки

Е0 - ємність-відстійник, Н0 - заглибний насос, СФ - сітчастий фільтр попереднього очищення, Е1, Е2 - двухсекционная ємність, Н1 - відцентровий насос, УФМ - ультрафільтраційний модуль

Пропонована технологія припускає попереднє відстоювання грубодисперсних домішок і вільних олій і нафтопродуктів у двухсекційній ємності-відстійнику Е0.

Насосом Н0 з ємності Е0 ОМР перекачуються через фільтр попереднього очищення СФ, що затримує частки діаметром більш 60 мкм, у ємність вихідного розчину Е1 ультрафільтраційної установки.

Після заповнення ємності Е1 включається насос Н1 і під тиском до 0,4 МПа ОМР подаються в гідросистему ультрафільтраційного модуля УФМ з ультрафільтрами типу БТУ 0,5/2-Ф-1, витісняючи з неї повітря. Після заповнення гідросистеми (контроль по виходу ОМР у ємність Е1) починається рециркуляція ОМР по контуру "ємність Е1 - насос Н1 - ультрафільтраційний модуль УФМ - ємність Е1".

Під дією робочого тиску вихідний потік поділяється на двох частин:

ультрафільтрат - потік, очищений від основної маси нафтопродуктів, зважених і колоїдних домішок, частково від ПАР. Ультрафільтрат (очищений вихідний миючий розчин) повертається у виробництво;

концентрат - потік, насичений нафтопродуктами, механічними забрудненнями, ПАР, що повертається в ємність Е1 і по закінченні процесу концентрування (при досягненні концентрації нафтопродуктів до 300 г/л, зважених до 100 г/л) утилізується.

По закінченні концентрування або при зниженні продуктивності ультрафільтраційної установки УФМ по фільтрату на 25% нижче номінальної, вона переводиться в режим промивання. Приготовлений миючий розчин вузла ультрафільтрації з ємності Е2 циркулює в робочому контурі: "ємність Е2 - насос Н1 - ультрафільтраційний модуль УФМ - ємність Е2" до відновлення необхідної продуктивності. При цьому фільтрат і концентрат повертаються в ємність Е2. Час мийки - не більш 2 годин. Відпрацьований миючий розчин з ємності Е2 може використовуватися неодноразово, а при втраті миючих властивостей у залежності від забруднення утилізується з концентратом або зливається в каналізацію.

У процесі експлуатації фільтра СФ відбувається засмічення фільтруючого елемента зваженими частками, що маються в ОМР, тому необхідно стежити за показаннями відповідних манометрів. При перепаді тиску на манометрах більш 0,3 кгс/см2 фільтруючий елемент необхідно відрегенерувати (механічно очистити) (орієнтовно 1 раз за квартал - півроку).

Система КІП і А забезпечує включення насоса Н1 натисканням на кнопку "пуск" на щиті керування, автоматичну роботу установки після включення; вимикання установки при натисканні на кнопку "стоп"; автоматичне відключення підживлюючого насосу Н0 при досягненні вихідним розчином верхнього рівня в ємності Е1 і включення по середньому рівні; аварійне відключення насоса Н1 по сухому ході і при перевищенні температури поділюваного середовища 45 градусів; система манометрів призначена для контролю робочого тиску.

Установка для очистки відпрацьованої водної МОР (концентрація нафтопродуктів до 5 г/л)

Установка рекомендована для очищення відпрацьованої водної МОР. Склад відпрацьованої МОР: нафтопродукти - до 5 г/л, зважені речовини - 14,8 г/л, рН - 8,8

Пропонована схема очищення припускає повторне використання очищеного розчину для готування нової порції МОР і виключає злив у каналізацію.

Основні вузли установки: модуль ультрафільтраційний для видалення емульгованих нафтопродуктів, зважених і колоїдних часток, частини ПАР й ін. домішок; модуль зворотньоосмотичний для глибокого очищення ультрафільтрату.

Вихідна МОР подається в ємність Е1 ультрафільтраційної установки УФМ через патронний сітчастий фільтр Ф для уловлювання часток розміром більш 50 мкм. У процесі ультрафільтрації МОР розділяється на два потоки: концентрат, насичений нафтопродуктами, механічними забрудненнями і ПАР, що повертається в ємність Е1 і по закінченні процесу концентрування утилізується і ультрафільтрат, що містить до 10 мг/л нафтопродуктів. Ультрафільтрат збирається в ємності Е3 і далі подається для глибокого очищення на 2 ступінь очищення - зворотньоосмотичний модуль ООМ, укомплектований мембранним елементом. Очищена вода після 2-го ступіня очищення використовується для приготування нової партії МОР. Концентрат після ультрафільтрації і після зворотньоосмотичної установки змішуються і піддаються утилізації.

3.8 Застосування флокулянтів в очистці стічних вод від МОР

При виготовленні й обробці металевих деталей для змащення і захисту від корозії застосовуються мастильно-охолоджувальні рідини (МОР). Вони являють собою багатокомпонентні системи, що містять базову основу (воду, мінеральне олію) і присадки, що забезпечують комплекс фізико-хімічних, технологічних і експлуатаційних властивостей.

Відпрацьовані розчини МОР є масляними емульсіями, що містять розчинені і емульговані нафтопродукти і мінеральні масла, емульгатори, ПАР й ін.

Стічні води, що містять МОР - слабоконцентровані емульсії - є одним з головних джерел забруднення навколишнього середовища в машинобудуванні. Знешкодження їх проводять поділом різними способами на складові фази з метою одержання технічно чистих оборотних або стічних вод і утилізації органічної фракції.

Для попереднього витягу масел використовуються седиментаційні і механічні способи, засновані на поділі емульсій відстоюванням протягом 6-24 годин або в центрифугах. Для підвищення ефективності поділу емульсію підкисляють до рН = 2-4. Способи забезпечують поділ на органічну фазу і стійку емульсію.

Реагентні способи полягають у руйнуванні структури емульсій хімічними продуктами (деемульгаторами) - розчинами кислот і їх солей (соляної, сірчана кислоти, хлористий кальцій, сірчанокисле залізо й ін). Істотним недоліком способів є кисла реакція очищеної води (рН = 1-2) і необхідність у її лужній нейтралізації, виготовлення апаратури з кислотостійких матеріалів і ін.

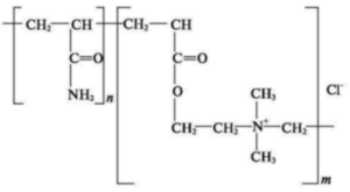

Коагуляційні способи основані на застосуванні коагулянтів (сірчанокислий алюміній, хлорне залізо й ін), що забезпечують переведення часток масла й інших колоїдних домішок в осад.