Исследования возможностей диагностирования автомобиля

Федеральное агентство по образованию

Восточно-Сибирский государственный технологический университет

Кафедра «Автомобили»

Отчет о прохождении преддипломной практики

по теме: Исследования возможностей диагностирования автомобиля

Выполнил

Проверил:

Улан-Удэ 2010

Содержание

Введение

1. Цель преддипломной практики

2. Методы проверки и диагностирования АКПП на стендах

2.1 Автоматическая трансмиссия, как объект испытания и доводки

2.2 Назначение испытаний

2.3 Условия проведения испытаний

2.4 Виды стендовых испытаний

2.5 Виды дорожных испытаний

2.6 Методы ускорения испытаний

2.7 Схемы стендов для испытаний

2.8 Двигатели

2.9 Тормоза

2.10 Дополнительное оборудование

2.11 Измерительная аппаратура

2.12 Испытания и доводка узлов АКПП. Определение характеристик гидротрансформаторов

2.13 Испытания и доводка систем АКПП. Баланс расходов рабочей жидкости

2.14 Испытания АКПП в сборе (подбор материалов для фрикционных узлов, испытания АКПП на надежность)

2.15 Процессы переключения передач, плавность переключения передач

2.16 Испытания при низких и высоких температурах

3. Осуществление процесса диагностики автоматических трансмиссий на стенде К-467

4. Тяговый расчет автомобиля Toyota Mark II

4.1 Построение внешней скоростной характеристики

4.2 Тяговый баланс автомобиля

4.3 Динамический фактор автомобиля

4.4 Характеристика ускорений автомобиля

4.5 Характеристика времени разгона автомобиля

Конструкторская часть

Список использованных источников

Введение

Автоматическая коробка перемены передач (АКПП) - один из самых сложных и высокотехнологичных элементов автомобиля. При строгом соблюдении правил эксплуатации и сервиса срок службы современных автоматических трансмиссий сравним с ресурсом двигателя. В большинстве случаев, автоматические коробки передач попадают в ремонт именно вследствие нарушения установленных правил эксплуатации. При ремонте автоматических трансмиссий необходимо большое внимание уделять диагностики, так как выявление неисправностей определит целесообразность ремонта и в последующем сократит его время.

Диагностирование - процесс определения технического состояния объекта без его разборки по внешним признакам путем измерения величин, характеризующих его состояние и сопоставление его с нормативами. Диагностирование автоматических трансмиссий подразумевает множество различных методов, наиболее целесообразными и информативными является методы диагностирования на стенде тяговых качеств.

Стенды тяговых качеств служат для комплексного диагностирования автомобиля. Они позволяют имитировать в стационарных условиях тестовые нагрузочные и скоростные режимы работы автомобиля. При этом используют следующие диагностические параметры: мощность на ведущих колесах (колесная мощность) - N ; крутящий момент (или тяговое усилие) на ведущих колесах - Мк(Рк); линейная скорость на окружности роликов; расход топлива; время (или путь) разгона. Кроме того, тяговые стенды позволяют проводить ряд работ, связанных с углубленным поэлементным диагностированием автомобиля.

1. Цель преддипломной практики

Целью преддипломной практики является расширение возможностей тягово-силового стенда К-467М, для возможности диагностирования автоматических трансмиссий, по направлениям:

1) Совершенствование определения тягово-экономических свойств автомобиля по средствам подключения ЭВМ:

- построение графиков зависимости крутящего момента на ведущих колесах (или тяговое усилие) и мощности на ведущих колесах (колесной мощности) от оборотов двигателя;

- определение линейной скорости на окружности роликов;

- определение мощности двигателя с автоматической трансмиссией;

- определение времени (или пути) разгона;

- определение ускорения (замедления) при разгоне (выбеге).

2) Задание постоянного усилия нагружения при изменяющейся скорости вращения роликов стенда для получения графика переключения передач.

2. Методы проверки и диагностирования АКПП на стендах

2.1 Автоматическая трансмиссия, как объект испытания и доводки

В ходе испытаний определяют характеристики АКПП в целом и их отдельных узлов и систем; проверяют взаимное соответствие всех элементов; определяют прочность деталей и узлов; проверяют надежность АКПП и их соответствие автомобилям, которые будут с ними эксплуатироваться. Поэтому объектами испытаний могут быть АКПП в сборе, т.е. АКПП в таком виде, в каком они устанавливаются на автомобиль, а также составляющие АКПП узлы, детали и системы. К объектам испытаний могут быть отнесены, кроме того, материалы, из которых изготовлены детали и рабочая жидкость. 0бъектом испытаний АКПП являются и автомобили с АКПП.

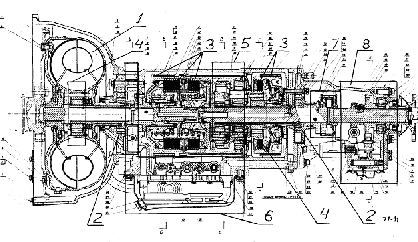

Анализ конструкций позволил выделить характерные узлы, входящие в АКПП все или частично, по одному или несколько. В АКПП как объекты испытаний и доводки можно рассматривать (рис. 1) следующие узлы: гидротрансформатор I, насосы питания 2, фрикционные узлы 3, муфты свободного хода 4, механические (зубчатые) передачи 5, панели управления 6, центробежный регулятор 7, механизм блокировки выходного вала 8.

Это разделение на узлы несколько условно, так как в одном агрегате, каким является АКПП, все ее части - за исключением гидротрансформатора (ГДТ) - не являются отдельными конструктивно оформленными узлами (некоторые элементы одних узлов служат одновременно элементами других узлов). Несмотря на это, все перечисленные узлы подвергаются раздельным испытаниям, так как их характеристики во многом определяют качество АКПП.

При испытаниях отдельных узлов АКПП учитывают их значение в той или иной системе. Можно выделить четыре таких системы: питания, управления, охлаждения, смазки.

В ходе испытаний выявляются конструктивные элементы, наиболее существенно влияющие на выходные характеристики АКПП и на ее доводке. К ним можно отнести:

торцевые и диаметральные зазоры в насосах питания и их приводах;

осевые и диаметральные зазоры в сцеплениях и дисковых тормозах;

толщины фрикционных элементов и отклонение от плоскостности дисков сцеплений;

осевые зазоры в гидротрансформаторе и в коробке передач;

диаметральные зазоры в сочленениях, являющихся подшипниками скольжения;

торцевые и радиальные биения характерных рабочих поверхностей (в том числе поверхностей, по которым работают уплотнения);

чистота поверхностей характерных деталей;

твердость деталей, работающих с большими контактными напряжениями (например, детали муфт свободного хода), и деталей, пониженная твердость которых может уменьшить работоспособность АКПП (например, торцевые опоры комплексных гидротрансформаторов и коробок передач);

характеристики, твердость и фактические геометрические размеры наиболее ответственных пружин;

отклонения от плоскостности корпусных элементов панелей системы автоматического управления;

диаметральные зазоры в золотниках и клапанах системы автоматического управления;

осевые размеры щелей и перекрытий золотников и клапанов.

2.2 Назначение испытаний

Испытания АКПП по назначению разделяются на доводочные и контрольные.

При доводочных испытаниях проводится всестороннее исследование рабочих процессов как АКПП в целом, так и ее функциональных узлов и элементов. При этом определяются, оцениваются, улучшаются и, в дальнейшем, нормируются потенциальные свойства исследуемых объектов.

2.3 Условия проведения испытаний

По условиям проведения испытания разделяются на стендовые и дорожные. Эти два вида испытаний дополняют друг друга.

Стендовые испытания отличаются высокой точностью, возможностью многократного воспроизведения тех или иных режимов, возможностью интенсификации режимов испытаний. Вместе с тем, при стендовых испытаниях не всегда возможно воспроизведение тех или иных условий работы АКПП на автомобиле.

При доводочных дорожных испытаниях АКПП проверяется в условиях, в которых она будет эксплуатироваться.

2.4 Виды стендовых испытаний

Методы проведения испытаний деталей АКПП аналогичны общим методам испытаний деталей машин. Специфическими являются лишь нагрузочные режимы, которые должны задаваться, исходя из условий работы испытываемой детали в АКПП автомобиля. Нагрузочные режимы определяют либо расчетом, либо в результате исследования режимов работы детали на автомобиле.

Узлы, где утечка недопустима, испытывают на герметичность. Если утечка из рабочих полостей неизбежна по особенностям конструкции, определяют ее величину. Допустимые утечки нормируются. Их величина определяется при доводочных испытаниях и контролируется при производственных испытаниях.

Рис. 1 Автоматическая коробка перемены передач (гидромеханическая передача)

Определение характеристик узлов и систем АКПП, а также АКПП в сборе, проводится с помощью испытательного оборудования повышенной точности. Режимы и условия испытании назначаются характерными для работы испытуемых узлов на автомобилях.

Наряду с определением характеристик узлов определяют потери мощности в них. Примером может служить определение потерь на трение при вращении дисков сцепления, когда сцепление выключено. Наличие малых потерь свидетельствует о чистоте выключения. По величине потерь мощности при испытаниях АКПП в сборе оценивают качество конструкции и изготовления АКПП. Величина этих потерь складывается из потерь на трение, потерь в зубчатых зацеплениях, потерь на перекачивание рабочей жидкости и т.д.

Испытания на работоспособность при стендовых испытаниях проводятся путем приложения нагрузок, равных (или несколько больших) нагрузкам, которые возникают при работе АКПП на автомобиле. Критерием работоспособности узла является его способность выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных технической документацией. Испытания на работоспособность с небольшим числом нагрузочных циклов являются одним из первых этапов доводки конструкции. Иногда эти испытания называют проверкой на функционирование. Если же число циклов задается, примерно, равным числу их за все время работы АКПП, то эти испытания переходят в испытания на безотказность и долговечность.

При испытаниях на долговечность узлов и АКПП в сборе определяют время работы (число циклов), в течение которого объект сохраняет работоспособность. Нагрузка при этих испытаниях должна быть такой же, как при работе объекта испытаний на автомобиле или (для ускорения испытаний) большей.

Превышение до наступления предельного состояния того числа циклов, которое может быть за все время работы АКПП, характеризует "запас" потенциальных свойств объекта испытаний.

2.5 Виды дорожных испытаний

При дорожных испытаниях АКПП учитывают особенности автомобилей, на которые они устанавливаются. Может оказаться, например, что плавность переключений одной и той же АКПП удовлетворительна на одной типе автомобиля и неудовлетворительна на другом. Важным видом дорожных испытаний являются испытания по определению нагрузочных режимов АКПП в целом и ее узлов и деталей, например, определение: числа переключении передач на 1 единицу пути; нагрузок на отдельные узлы и их распределение по пути и времени движения, значений и распределения передаточных отношений в гидротрансформаторе, времени работы на каждой передаче и т.д. Результаты этих испытаний используются для воспроизведения реальных нагрузок и режимов работы при стендовых испытаниях. Это позволяет осуществлять ускоренные испытания по отработке конструкций элементов АКПП. Иногда проводят тематические испытания на надежность. Они сводятся к установке в АКПП опытных деталей или узлов и проверке их либо в условиях нормальной эксплуатации, либо во время пробега со специальным режимом движения, при котором создаются наибольшие нагрузки на объект испытаний.

2.6 Методы ускорения испытаний

Наиболее достоверные результаты дают дорожные испытания, проводимые в реальных эксплуатационных условиях. Если полагаться, однако, только на такие испытания; то данные о реальной надежности и долговечности объектов испытаний можно получить только через много лет. Поэтому большинство испытаний проводимых при разработке конструкций АКПП, подготовке их к производству и при производстве являются ускоренными, форсирование сводится к заданию для объектов испытаний более напряженных показателей режимов работы. Чрезмерное форсирование режимов испытаний может привести к неправильным результатам. Поэтому окончательный режим ускоренных испытаний выбирают в результате ряда проб таким, чтобы характер разрушения или предельного износа деталей был эквивалентен эксплуатационному. При сопоставлении видов разрушения или износа следует, наряду с осмотром деталей, также анализировать структуру поверхностных слоев металла в зоне разрушения.

2.7 Схемы стендов для испытаний

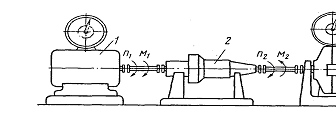

Так как АКПП является преобразователем крутящего момента, передаваемого от двигателя к ведущим колесам автомобиля, то наиболее употребительна схема стенда, называемая основной (рис. 2): двигатель 1 (автомобильный двигатель или его имитатор), объект испытаний 2 (гидротрансформатор или АКПП), тормоз 3 (имитатор нагрузки на выходной валу гидротрансформатора или АКПП, пропорциональной нагрузке на ведущих колесах автомобиля).

Рис. 2 Основная схема испытаний

При испытаниях измеряют числа оборотов n1, n2, и крутящие моменты M1, M2, по которым определяют характеристики испытуемых объектов. Если испытывают по этой схеме детали, узлы или системы АКПП, то измеряют и другие величины (давления в различных точках, температуру рабочей жидкости и т.д.)

При испытаниях измеряют обычно величины n1, n2 и М2 . Крутящий момент M1 определить в такой схеме трудно, нужно установить специальный датчик, что потребует переделки ряда деталей АКПП.

Испытания по схемам рис. 2 и рис. 3 ведутся, как правило, на установившихся режимах (устанавливают определенный режим, производят измерения, устанавливают другой режим, производят измерения, и т.д.).

Неустановившиеся режимы для автомобильных АКПП характерны, в основном, для процессов разгона автомобиля, замедления автомобиля, переключения передач. При исследовании этих процессов записывают на осциллографе изменения показателей режима по времени. Испытания на неустановившихся режимах проводят на инерционном стенде путем разгона двигателем 1, через испытуемый объект 2, инерционной массы (маховика) 3, момент инерции которой подбирается равный моменту инерции автомобиля, приведенному к выходному валу АКПП (гидротрансформатор). Тормозом 4 можно дополнительно нагружать выходной вал АКПП, имитируя движение автомобиля на подъемах, сопротивление качению автомобиля и сопротивление воздуха. Далее будут рассмотрены два варианта инерционного стенда.

При испытаниях на инерционном стенде постоянно меняется передаточное отношение - отношение числа оборотов выходного вала гидротрансформатора к числу оборотов его входного вала. Если требуется проводить испытания при постоянном значении передаточного отношения, то можно использовать стенд с замкнутым контуром. В этом случае выходной вал гидротрансформатора 5 связан со своим входным валом через кинематически жесткую цепь, состоящую из зубчатых редукторов 2, 3, 4, что обеспечивает постоянство передаточного отношения.

Из рассмотрения схем стендов видно, что основным силовым оборудованием являются двигатели, тормоза, инерционные стенды и стенд с замкнутым контуром.

2.8 Двигатели

В качестве приводных двигателей используются двигатели внутреннего сгорания (ДВС), с которыми АКПП работают на автомобилях, или электромашинные динамометры. ДВС применяются в тех случаях, когда надо учесть специфику автомобильного двигателя (например, реальный темп изменения числа оборотов двигателя при разгоне автомобиля). Если же определяют характеристики испытуемых агрегатов путем измерений каких-либо показателей при различных установившихся режимах их работы (например, определение характеристик гидротрансформатора), то используют электромашинные динамометры.

Электромашинным динамометром (электродинамометром) называют обратимую электрическую машину (двигатель-генератор), корпус которой подвешен балансирно и опирается на весовое устройство, регистрирующее реактивный крутящий момент на корпусе динамометра, равный по величине крутящему моменту на валу динамометра и, следовательно, крутящему моменту на валу испытуемого агрегата. Используют преимущественно электродинамометры постоянного тока. Они питаются от специальных преобразовательных агрегатов, работающих по схеме Леонардо и состоящих из электродвигателя переменного тока, работающего от сети промышленного тока, генератора постоянного тока и генератора возбуждения. Преобразовательный агрегат имеет значительные размеры, так как мощности первых двух его машин примерно равны мощности самого электродинамометра. Мощности же самих используемых электродинамометров в приведенных схемах испытаний должны быть примерно равны мощности автомобильных двигателей, с которыми работают испытуемые АКПП (гидротрансформаторы). Помимо электродинамометров для испытаний гидротрансформатора и АКПП в сборе необходимы электродинамометры меньшей мощности для испытаний и доводки узлов АКПП (насосов питания, центробежных регуляторов, фрикционных узлов и др.).

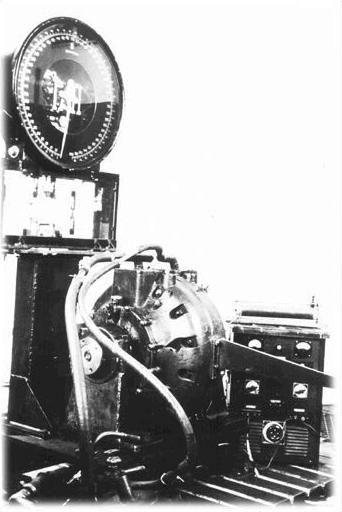

2.9 Тормоза

В качестве тормозного испытательного оборудования применяются электродинамометры и гидравлические тормоза, однако, те и другие не могут развивать больших крутящих моментов при малых оборотах, в то время как именно при этих оборотах для испытаний АКПП требуются максимальные крутящие моменты, поэтому распространение получили индукторные тормоза (рис.3).

Рис. 3 Индукторный тормоз

2.10 Дополнительное оборудование

Описанное выше оборудование можно назвать основным оборудованием. Для проведения испытаний и доводки АКПП необходимо еще и дополнительное оборудование, к которому можно отнести:

насосные установки для поддержания постоянного давления на входе в гидротрансформаторе при его испытании, а также для различных проверок на герметичность; оценок количества утечек (где они неизбежны);

теплообменники для поддержания заданных температур в объектах испытаний и в НЕС, если они используются как, приводные двигатели;

системы подачи топлива к ДВС, используемым в качестве приводных двигателей;

стойки и приспособления для установки на стенды объектов испытаний;

устройства для соединения объектов испытаний с приводным двигателем и тормозом.

2.11 Измерительная аппаратура

К измерительной аппаратуре относятся тахометрические, динамометрические, термометрические, барометрические, флоуметрические и другие устройства для измерения и записи соответственно чисел оборотов и крутящих моментов, температуры, давлений, расходов жидкости и других показателей рабочих процессов.

К измерительному оборудованию относят также:

устройства для фиксации перемещений и деформаций деталей и напряжений в них;

весовые устройства электродинамометров и тормозов, фиксирующие величины крутящих моментов при установившихся режимах работы объектов испытаний;

датчики крутящего момента, фиксирующие изменение крутящего момента по времени на неустановившихся режимах работы объектов испытаний;

шлейфовые осциллографы, осуществляющие запись изменений по времени величин, измеряемых в процессе испытаний;

устройства и приспособления для тарировок измерительной аппаратуры.

2.12 Испытания и доводка узлов АКПП

Определение характеристик гидротрансформаторов.

Ряд узлов АКПП возможно и целесообразно испытывать и доводить до испытаний АКПП в сборе. К таким узлам относятся гидротрансформатор, муфты свободного хода, насосы питания, центробежные регуляторы, уплотнения, панели гидравлических систем управления.

Для испытаний отдельно взятых узлов применяются специальные приспособления, имитирующие работу испытуемого узла или элемента в АКПП и проводятся испытания (обычно ускоренные) в объемах, соответствующих всему предполагаемому сроку службы АКПП.

2.13 Испытания и доводка систем АКПП

Баланс расходов рабочей жидкости.

Все системы АКПП (питания, управления, охлаждения и смазки) тесно связаны между собой.

Система охлаждения проверяется фактически только на автомобиле, так как ее эффективность определяется не столько характеристикой теплообменника, сколько местом его расположения на автомобиле. Установка теплообменника в месте интенсивного обдува воздухом может оказаться эффективнее увеличения в несколько раз числа секций теплообменника.

Доводка систем питания, управления и смазки начинается фактически с этапа сборки для испытаний новой или модернизированной АКПП, когда определяются утечки из отдельных узлов.

На работу всех систем влияет обеспеченность их рабочей жидкостью, находящейся под нужным давлением. Это делает необходимым определение баланса расходов рабочей жидкости в АКПП при различных условиях ее работы, что позволяет оценивать рациональность распределения рабочей жидкости по всем ее потребителям внутри АКПП и определять, в частности, количество рабочей жидкости, участвующей в работе системы управления при переключении передач.

2.14 Испытания АКПП в сборе (подбор материалов для фрикционных узлов, испытания АКПП на надежность)

Можно выделять несколько видов испытаний АКПП в сборе:

испытания узлов и систем в АКПП;

функциональные испытания АКПП в целом;

испытания на надежность и долговечность;

испытания на плавность переключения передач;

испытания силовых агрегатов (АКПП в сборе с двигателем);

испытания АКПП на автомобилях. Все эти виды испытаний взаимно дополняют друг друга. Режимы и особенности работы элементов АКПП, отмеченные в одних испытаниях, используются для форсированного воспроизведения в других испытаниях.

В первом из перечисленных случаев АКПП в сборе используются как приспособления, обеспечивающие испытуемым узлам реальные условия их работы в АКПП. К таким случаям можно отнести испытания в АКПП деталей и некоторых узлов - например, зубчатых механизмов, исполнительных механизмов системы управления АКПП, а также испытания по определению характеристик фрикционных узлов. При испытаниях АКПП, как единого целого, определяют и доводят до необходимых значении показатели, характеризующие функциональные особенности АКПП: определяют баланс рабочей жидкости, достаточность системы смазки, режимы переключения передач и удовлетворительность самих процессов переключения (отсутствие разрывов в передаче мощности и отсутствие перекрытий передач, ведущих к пробуксовкам).

Только испытаниями АКПП в сборе проверяется их приспособленность к работе при повышенной температуре масла и при отрицательных температурах.

При испытаниях АКПП на автомобилях (или испытаниях автомобилей с АКПП) определяются наиболее целесообразные режимы для стендовых испытании АКПП на надежность и долговечность. Только при испытаниях на автомобилях определяется удовлетворительность или неудовлетворительность, (приемлемость или неприемлемость) переключений передач по их плавности. Это объясняется тем, что качество переключений неразрывно связано с акустическими свойствами кузова автомобиля и параметрами автомобиля в целом.

2.15 Процессы переключения передач, плавность переключения передач

При работе АКПП на автомобиле передачи переключаются большей частью под нагрузкой. Качество процессов переключения передач во многом определяет качество АКПП в целом и автомобиля с АКПП. Исследования и последующая доводка процессов переключения должны предотвратить возникновение больших динамических нагрузок при переключении передач, обеспечить необходимую плавность хода автомобиля, долговечность фрикционных узлов и всей трансмиссии. Необходимая плавность переключений должна обеспечиваться при любых подачах топлива к двигателю, при любой температуре масла в АКПП, на подъемах и спусках, при любых качествах дорожного покрытия.

В оценке плавности переключений передач играют роль психофизические особенности людей (одному кажется плавным то, что другому кажется неплавным), акустические качества кузова автомобиля и параметры автомобиля в целом. Поэтому для создания методики объективной оценки плавности переключении передач исследовались продольные колебания кузовов легковых автомобилей, были сопоставлены и критически проанализированы различные критерии плавности переключения передач.

2.16 Испытания при низких и высоких температурах

Пригодность АКПП к работе при высоких и низких температурах определяется: свойствами масла, используемого в качестве рабочей жидкости; свойствами фрикционных материалов; тепло- и морозостойкостью неметаллических материалов, используемых в АКПП (в том числе в уплотнениях); рациональным выбором зазоров и допусков в различных сочленениях.

Испытания при низких температурах могут проводиться на автомобилях с АКПП в холодных районах страны после ночных стоянок в зимнее время. Такие испытания сводятся к оценке работоспособности АКПП после пуска двигателя и его разогрева, после которого возможно движение автомобиля. При этом проверяют прочность деталей привода переднего насоса (связанного через гидротрансформатор непосредственно с двигателем) и работоспособность муфт свободного хода коробки передач.

Нормальной эксплуатационной температурой для большинства АКПП можно считать 80-90°С. Температура повышается в тяжелых дорожных условиях (песок, снег) и на затяжных подъемах, обычно температура до 120 или до 15О°С и выше поднимается на короткое время. Для АКПП повышенной температурой рабочей жидкости можно считать такую, которая превышает обычную эксплуатационную температуру на 30-50 °С.

3. Осуществление процесса диагностики автоматических трансмиссий на стенде К-467М

Перед выполнением диагностических работ по автоматическим трансмиссиям автомобиля необходимо проводить испытания на тягово-силовом стенде. Эти испытания позволяют с большой точностью определить причину неисправности, так как рассматривают функционирование АКПП в имитации реальных условий эксплуатации. После модернизации стенда появится возможность задать абсолютно любой режим и цикл режимов нагружений, а также благодаря непосредственному доступу к агрегату в процессе диагностирования позволяет использовать различные методы диагностики, например виброакустический.

Для реализации задания режимов испытаний необходимо обеспечить двухстороннюю связь между управляющей ЭВМ и дроссельной заслонкой системы питания двигателя. Для этого цифровой сигнал от управляющей ЭВМ поступает в ЦАП для преобразования в аналоговый. Аналоговый сигнал, поступающий в преобразователь, служит для управления дроссельной заслонкой, которое осуществляется посредством исполнительного механизма в виде сервопривода. Для обеспечения обратной связи, то есть контроля положения дроссельной заслонки используется датчик, посылающий сигнал обратно в АЦП и из него в ЭВМ.

Для обеспечения легкого доступа к АКПП в процессе диагностирования вдоль установленного стенда изготовлена осмотровая канава. Это позволит использовать инструментальные и органолептические способы оценки состояния АКПП и трансмиссии в целом.

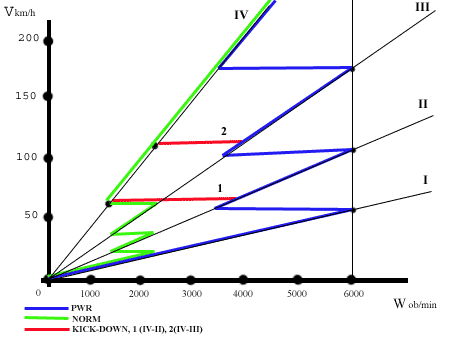

При исправной работе АКПП процесс переключения передач проходит в зависимости от скорости автомобиля, оборотов коленчатого вала двигателя и нагрузки на двигатель. Соответственно, если АКПП не следует алгоритму переключений или эти переключения слишком затянуты во времени, то это свидетельствует о возникшей неисправности.

Примерный график переключений представлен на рисунке 4.

Диапазон корректных переключений передач автоматической трансмиссии лежит в области между зеленым и синим графиком. Красным цветом показаны возможное переключение передач при использовании режима «Кик-Даун».

Исправная работа АКПП сопровождается процессом переключением передач, он зависит от скорости движения автомобиля, времени разгона (пути разгона) и ускорения автомобиля на всех передачах. Теоретически графики этих зависимостей получены при расчете тягового баланса автомобиля. Для получения графиков на тяговом силовом стенде необходимо внести в конструкцию некоторые изменения, которые повлекут за собой изменения в функционировании.

4. Тяговый расчет автомобиля Toyota Mark II

4.1 Построение внешней скоростной характеристики

Наиболее полные сведения о параметрах двигателя дает его внешняя скоростная характеристика. Она представляющая собой зависимость эффективной мощности – N>e>, [кВт]; эффективного крутящего момента – M>e>, [Нм] от частоты вращения коленчатого вала n>e>, [об/мин], при установившемся режиме работы двигателя и максимальной подаче топлива.

Определение текущего значения эффективной мощности от частоты вращения коленчатого вала двигателя, производится по эмпирической зависимости, предложенной С.Р. Лейдерманом:

,

[кВт] (1)

,

[кВт] (1)

где N>е >>max>=132,4 [кВт] - максимальная эффективная мощность двигателя;

n>e> - текущая частота вращения, [об/мин];

n>N>=4800 [об/мин] - частота вращения при максимальной мощности;

коэффициенты а=в=с=1.

Определяем значения наименьшей устойчивой – n>e>> >>min> , и максимальной – n>e>> >>max>, частот вращения коленчатого вала двигателя.

n>e min> = 0,13 n>N >=0,134800=624=700 [об/мин],

n>e>> >>max> = 1,2 n>N> =1,24800=5760=6000 [об/мин].

Полученный диапазон частот вращения коленчатого вала разбиваем на двенадцать значений через интервал в 100 [об/мин].

Для каждого значения n>e> , с использованием уравнения Лейдермана, определяем значения эффективной мощности двигателя N>e>.

Часть мощности двигателя затрачивается на привод вспомогательного оборудования (генератор, насос системы охлаждения двигателя, компрессор, насос гидроусилителя руля и др.), и лишь оставшаяся мощность N>e> - мощность нетто, используется для движения автомобиля.

N>e> = 0,9N>e>, [кВт] (2)

Для расчета графика эффективного крутящего момента используем выражение вида:

,

[Нм]. (3)

,

[Нм]. (3)

Часть эффективного крутящего момента двигателя – M>e> затрачивается на привод навесного вспомогательного оборудования, и лишь оставшаяся его часть, так называемый крутящий момент нетто – М>e>, используется для движения автомобиля. Для определения момента нетто воспользуемся выражением:

М>e> = 0,9 М>e> , [Нм] (4)

Полученные при расчетах данные заносим в таблицу 1.

Таблица 1 – Параметры внешней скоростной характеристики двигателя марки 1JZ-GE

|

Параметры |

Частота вращения коленчатого вала, об/мин |

||||||||

|

700 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

1500 |

|

|

N>е> , кВт |

17,03853148 |

19,693274 |

22,39215 |

25,13148148 |

27,90759 |

30,7168 |

33,55543 |

36,41981 |

39,30625 |

|

N>e>' , кВт |

15,33467833 |

17,723947 |

20,15294 |

22,61833333 |

25,11683 |

27,64512 |

30,19989 |

32,77783 |

35,37563 |

|

М>e> , Нм |

232,4542509 |

235,08846 |

237,6056 |

240,0056481 |

242,2886 |

244,4545 |

246,5034 |

248,4351 |

250,2498 |

|

М>e>' , Нм |

209,2088258 |

211,57961 |

213,845 |

216,0050833 |

218,0598 |

220,0091 |

221,853 |

223,5916 |

225,2248 |

|

N>е> , кВт |

42,21108 |

45,13062 |

48,0612 |

50,99913 |

53,94074 |

56,88235 |

59,82028 |

65,6704 |

68,57523 |

|

N>e>' , кВт |

37,98997 |

40,61756 |

43,25508 |

45,89922 |

48,54667 |

51,19412 |

53,83825 |

59,10336 |

61,71771 |

|

М>e> , Нм |

251,9474 |

253,5279 |

254,9914 |

256,3377 |

257,567 |

258,6793 |

259,6744 |

261,3135 |

261,9574 |

|

М>e>' , Нм |

226,7527 |

228,1751 |

229,4922 |

230,704 |

231,8103 |

232,8113 |

233,707 |

235,1821 |

235,7616 |

|

N>е> , кВт |

71,46167 |

74,32605 |

77,16468 |

79,97389 |

82,75 |

85,48933 |

88,18821 |

90,84295 |

96,00532 |

|

N>e>' , кВт |

64,31551 |

66,89345 |

69,44821 |

71,9765 |

74,475 |

76,9404 |

79,36939 |

81,75866 |

86,40479 |

|

М>e> , Нм |

262,4842 |

262,894 |

263,1867 |

263,3623 |

263,4208 |

263,3623 |

263,1867 |

262,894 |

261,9574 |

|

М>e>' , Нм |

236,2358 |

236,6046 |

236,868 |

237,0261 |

237,0788 |

237,0261 |

236,868 |

236,6046 |

235,7616 |

|

N>е> , кВт |

98,5056 |

100,947 |

103,3259 |

105,6387 |

107,8815 |

110,0508 |

112,1428 |

114,1539 |

117,9188 |

|

N>e>' , кВт |

88,65504 |

90,85233 |

92,99335 |

95,07479 |

97,09333 |

99,04568 |

100,9285 |

102,7385 |

106,1269 |

|

М>e> , Нм |

261,3135 |

260,5525 |

259,6744 |

258,6793 |

257,567 |

256,3377 |

254,9914 |

253,5279 |

250,2498 |

|

М>e>' , Нм |

235,1821 |

234,4972 |

233,707 |

232,8113 |

231,8103 |

230,704 |

229,4922 |

228,1751 |

225,2248 |

|

N>е> , кВт |

119,6651 |

121,3158 |

122,8672 |

124,3156 |

125,6574 |

126,8889 |

128,0063 |

129,006 |

129,8844 |

|

N>e>' , кВт |

107,6986 |

109,1842 |

110,5805 |

111,8841 |

113,0917 |

114,2 |

115,2057 |

116,1054 |

116,896 |

|

М>e> , Нм |

248,4351 |

246,5034 |

244,4545 |

242,2886 |

240,0056 |

237,6056 |

235,0885 |

232,4543 |

229,703 |

|

М>e>' , Нм |

223,5916 |

221,853 |

220,0091 |

218,0598 |

216,0051 |

213,845 |

211,5796 |

209,2088 |

206,7327 |

На основе результатов в таблице, строим графики внешней скоростной характеристики двигателя (рис. 5).

Рис. 5 Графики внешней скоростной характеристики

4.2 Тяговый баланс автомобиля

Тяговый баланс автомобиля - это совокупность графиков зависимостей силы тяги на ведущих колесах F>к>, [Н] (на различных передачах), а также суммы сил сопротивления качению F>f>, [Н] и воздуха F>w>, [Н], от скорости движения автомобиля V>a>, [км/ ч]. Графики сил тяги на колесах автомобиля строим для всех ступеней коробки перемены передач.

Расчет сил тяги на колесах для каждой передачи – F>ki> производится по формуле:

,

[Н] (5)

,

[Н] (5)

>ТР> - коэффициент полезного действия трансмиссии;

U>ТР> - передаточное число трансмиссии;

r>к> - радиус качения колеса, [м].

КПД трансмиссии автомобиля определяется на основании потерь мощности на трение:

>тр> = 0,98К 0,97L 0,99M (6)

K - число пар цилиндрических шестерен в трансмиссии автомобиля, через которые передается крутящий момент на i-той передаче;

L - число пар конических или гипоидных шестерен;

M - число карданных шарниров.

Для определения К, L, M необходимо использовать кинематическую схему автомобиля, данные заносим в таблицу 2.

Таблица 2 – КПД трансмиссии

|

Передачи |

K |

L |

M |

>тр> |

|

I |

6 |

1 |

3 |

0,833746017 |

|

II |

6 |

1 |

3 |

0,833746017 |

|

III |

0 |

1 |

3 |

0,94119003 |

|

IV |

6 |

1 |

3 |

0,833746017 |

Передаточное число трансмиссии автомобиля определяется как произведение:

U>ТР> = U>КПП> U>РК> U>ГП> (7)

U>КПП> - передаточное число коробки перемены передач;

U>РК> - передаточное число раздаточной коробки или делителя;

U>ГП> - передаточное число главной передачи.

Для определения этих значений также воспользуемся кинематической схемой автомобиля, полученные значения занесем в таблицу 3.

Таблица 3 – Передаточное число трансмиссии

|

U>КПП> |

U>РК> |

U>ГП> |

U>ТР> |

|

|

I |

2,804 |

1 |

4 |

11,216 |

|

II |

1,531 |

6,124 |

||

|

III |

1 |

4 |

||

|

IV |

0,705 |

2,82 |

При расчетах радиусов качения колес, в качестве исходных данных, используют статический радиус - r>стат > При этом следует учитывать, что радиус качения r>к> обычно несколько больше статического и определяется индивидуально для диагональных и радиальных шин. На автомобиле ГАЗ -3307 установлены радиальные шины, поэтому радиус качения колеса рассчитываем по следующей формуле:

r>к> = 1,04 r>стат>, [м]; (8)

r>стат >= 0,31

r>к> = 1,04 0,31 = 0,3224 [м]

При расчетах зависимостей силы тяги на колесах автомобиля крутящий момент двигателя нетто - М>e>́ берем из таблицы 1.

Также для построения графика нам необходимо рассчитать скорость движения автомобиля на каждой передачи в зависимости от оборотов двигателя.

, [км/

ч] (9)

, [км/

ч] (9)

Далее определяем силы сопротивления качению колес автомобиля по дорожному покрытию, используя выражение:

, [Н] (10)

, [Н] (10)

m>a> = 1650 [кг] - масса полностью загруженного автомобиля;

g = 9,81 [м/с2] - ускорение свободного падения;

f - коэффициент сопротивления качению автомобильного колеса.

Величина коэффициента сопротивления качению колеса – f, зависит от скорости автомобиля. Для его определения используют выражение, предложенное Б.С. Фалькевичем:

(11)

(11)

Коэффициент сопротивления качению колеса автомобиля рассчитываем для двух типов дорог с асфальтобетонным покрытием и для грунтовой дороги.

f >0> = 0,018- коэффициент сопротивления качению колес автомобиля по асфальтобетону;

f>0> = 0,03 - коэффициент сопротивления качению колес автомобиля по грунтовой дороге.

Для расчета действующей на автомобиль силы сопротивления воздуха воспользуемся выражением вида:

, [Н] (12)

, [Н] (12)

К>в> – коэффициент обтекаемости формы автомобиля;

S>x>–площадь проекции автомобиля на плоскость перпендикулярную продольной оси, [м2].

При известном значении безразмерного коэффициента аэродинамического сопротивления С>х> = 0,3 можно легко определить значение коэффициента обтекаемости К>в> по выражению, предложенному академиком Е.А. Чудаковым:

К>в> = 0,5 С>х> >в>, [кг/м3] (13)

>в> = 1,225 , [кг/м3] – плотность воздуха.

К>в> = 0,5 0,3 1,225 = 0,18375 [кг/м3]

Для нахождения площади Миделя автомобиля S>x> воспользуемся выражением:

S>x> = 0,78 Ва Н, [м2] (14)

Ва = 1,495 [м] – колея передних колес

Н = 1,75 [м] - высота автомобиля.

S>x> =1,495 1,75 = 2,040675 [м2]

Значение максимального значения скорости - V>a max> выбираем таким, чтобы оно было примерно на 10% больше наибольшего значения скорости, определенного для высшей передачи.

Рассчитанные значения сил сопротивления движению заносим в таблицу 4.

Таблица 4 – Значения сил сопротивления движению

|

Параметры |

Скорость движения автомобиля, км/ч |

||||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

|

|

f >асф.> |

0,018 |

0,01809 |

0,01836 |

0,01881 |

0,01944 |

0,02025 |

0,02124 |

0,02241 |

0,02376 |

|

f >грунт.> |

0,03 |

0,03015 |

0,0306 |

0,03135 |

0,0324 |

0,03375 |

0,0354 |

0,03735 |

0,0396 |

|

F>f асф>, [H] |

294,0057 |

295,4757 |

299,885814 |

307,236 |

317,5262 |

330,7564 |

346,9267 |

366,0371 |

388,0875 |

|

F>f грунт.>, [H] |

490,0095 |

492,4595 |

499,80969 |

512,0599 |

529,2103 |

551,2607 |

578,2112 |

610,0618 |

646,8125 |

|

F>w>, [H] |

0 |

2,893318 |

11,57327257 |

26,03986 |

46,29309 |

72,33295 |

104,1595 |

141,7726 |

185,1724 |

|

F>w>+F>f асф.>, [H] |

294,0057 |

298,369 |

311,4590866 |

333,2758 |

363,8192 |

403,0894 |

451,0862 |

507,8097 |

573,2599 |

|

F>w>+F>f грунт.>, [H] |

490,0095 |

495,3529 |

511,3829626 |

538,0998 |

575,5034 |

623,5936 |

682,3707 |

751,8344 |

831,9849 |

|

f >асф.> |

0,02529 |

0,027 |

0,02889 |

0,03096 |

0,03321 |

0,03564 |

0,03825 |

0,04104 |

0,04401 |

|

f >грунт.> |

0,04215 |

0,045 |

0,04815 |

0,0516 |

0,05535 |

0,0594 |

0,06375 |

0,0684 |

0,07335 |

|

F>f асф>, [H] |

413,078 |

441,0086 |

471,8791 |

505,6898 |

542,4405 |

582,1313 |

624,7621 |

670,333 |

718,8439 |

|

F>f грунт.>, [H] |

688,4633 |

735,0143 |

786,4652 |

842,8163 |

904,0675 |

970,2188 |

1041,27 |

1117,222 |

1198,073 |

|

F>w>, [H] |

234,3588 |

289,3318 |

350,0915 |

416,6378 |

488,9708 |

567,0904 |

650,9966 |

740,6894 |

836,1689 |

|

F>w>+F>f асф.>, [H] |

647,4368 |

730,3404 |

821,9706 |

922,3276 |

1031,411 |

1149,222 |

1275,759 |

1411,022 |

1555,013 |

|

F>w>+F>f грунт.>, [H] |

922,8221 |

1024,346 |

1136,557 |

1259,454 |

1393,038 |

1537,309 |

1692,267 |

1857,911 |

2034,242 |

|

f >асф.> |

0,04716 |

0,05049 |

0,054 |

0,05769 |

0,06156 |

0,06561 |

0,06984 |

0,07425 |

0,07884 |

|

f >грунт.> |

0,0786 |

0,08415 |

0,09 |

0,09615 |

0,1026 |

0,10935 |

0,1164 |

0,12375 |

0,1314 |

|

F>f асф>, [H] |

770,2949 |

824,686 |

882,0171 |

942,2883 |

1005,499 |

1071,651 |

1140,742 |

1212,774 |

1287,745 |

|

F>f грунт.>, [H] |

1283,825 |

1374,477 |

1470,029 |

1570,48 |

1675,832 |

1786,085 |

1901,237 |

2021,289 |

2146,242 |

|

F>w>, [H] |

937,4351 |

1044,488 |

1157,327 |

1275,953 |

1400,366 |

1530,565 |

1666,551 |

1808,324 |

1955,883 |

|

F>w>+F>f асф.>, [H] |

1707,73 |

1869,174 |

2039,344 |

2218,242 |

2405,865 |

2602,216 |

2807,293 |

3021,097 |

3243,628 |

|

F>w>+F>f грунт.>, [H] |

2221,26 |

2418,964 |

2627,356 |

2846,434 |

3076,198 |

3316,65 |

3567,788 |

3829,613 |

4102,125 |

График тягового баланса (рис. 5).

Рис. 5 График тягового баланса

4.3 Динамический фактор автомобиля

Динамический фактор автомобиля представляет собой совокупность динамических характеристик, номограммы нагрузок автомобиля и графика контроля буксования его колес. Динамический фактор автомобиля дает представление о динамических свойствах автомобиля при заданных дорожных условиях и нагрузке автомобиля.

Динамическая характеристика - это зависимость динамического фактора автомобиля с полной нагрузкой от скорости его движения D>i> = f(V>a>). Графики динамического фактора строят для тех же условий движения, что и графики тягового баланса, т.е. для каждой передачи i. Динамическим фактором D автомобиля называется отношение разности силы тяги и силы сопротивления воздуха к весу автомобиля:

(15)

(15)

На графике динамической характеристики показываем также зависимость суммарного коэффициента сопротивления дороги = f(V>a>), который в случае разгона автомобиля на ровной, горизонтальной поверхности дороги численно равен коэффициенту сопротивления качению:

= f + tg, (16)

где - угол подъема дороги.

Суммарный коэффициент сопротивления дороги в нашем случае равен коэффициенту сопротивления качения.

Полученные при расчетах динамического фактора автомобиля данные заносим в таблицу 5.

Таблица 5 – Параметры динамического фактора автомобиля на 1,2,3,4-ой передачах

|

Передачи |

Параметры |

Частота вращения коленчатого вала, об/мин |

|||||||

|

700 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

||

|

I |

V>а , >км/ч |

7,5857133 |

8,669387 |

9,753059914 |

10,83673 |

11,92041 |

13,00408 |

14,08775 |

15,17143 |

|

F>w>, H |

1,6649034 |

2,174568 |

2,752187225 |

3,397762 |

4,111292 |

4,892777 |

5,742218 |

6,659614 |

|

|

D>i> |

0,3714106 |

0,375589 |

0,379577024 |

0,383373 |

0,386978 |

0,390392 |

0,393615 |

0,396646 |

|

|

II |

V>а , >км/ч |

13,893103 |

15,87783 |

17,86256042 |

19,84729 |

21,83202 |

23,81675 |

25,80148 |

27,78621 |

|

F>w>, H |

5,5846334 |

7,294215 |

9,231741002 |

11,39721 |

13,79063 |

16,41198 |

19,26129 |

22,33853 |

|

|

D>i> |

0,2025061 |

0,2047 |

0,206778024 |

0,20874 |

0,210586 |

0,212315 |

0,213928 |

0,215426 |

|

|

III |

V>а , >км/ч |

21,27034 |

24,30896 |

27,34758 |

30,3862 |

33,42482 |

36,46344 |

39,50206 |

42,54068 |

|

F>w>, H |

13,090163 |

17,09736 |

21,63884087 |

26,71462 |

32,32469 |

38,46905 |

45,14771 |

52,36065 |

|

|

D>i> |

0,1487667 |

0,150216 |

0,151557847 |

0,152791 |

0,153917 |

0,154934 |

0,155844 |

0,156645 |

|

|

IV |

V>а , >км/ч |

30,170695 |

34,48079 |

38,79089362 |

43,10099 |

47,41109 |

51,72119 |

56,03129 |

60,34139 |

|

F>w>, H |

26,337031 |

34,39939 |

43,53672526 |

53,74904 |

65,03634 |

77,39862 |

90,83588 |

105,3481 |

|

|

D>i> |

0,0917957 |

0,092361 |

0,092812638 |

0,093152 |

0,093378 |

0,093492 |

0,093492 |

0,09338 |

|

|

I |

V>а , >км/ч |

16,2551 |

17,33877 |

18,42245 |

19,50612 |

20,58979 |

21,67347 |

22,75714 |

23,84081 |

|

F>w>, H |

7,644965 |

8,698271 |

9,819532 |

11,00875 |

12,26592 |

13,59105 |

14,98413 |

16,44517 |

|

|

D>i> |

0,399486 |

0,402134 |

0,404592 |

0,406858 |

0,408933 |

0,410816 |

0,412508 |

0,414009 |

|

|

II |

V>а , >км/ч |

29,77093 |

31,75566 |

33,74039 |

35,72512 |

37,70985 |

39,69458 |

41,67931 |

43,66404 |

|

F>w>, H |

25,64373 |

29,17686 |

32,93794 |

36,92696 |

41,14393 |

45,58884 |

50,2617 |

55,1625 |

|

|

D>i> |

0,216807 |

0,218072 |

0,219221 |

0,220254 |

0,221171 |

0,221971 |

0,222656 |

0,223224 |

|

|

III |

V>а , >км/ч |

45,5793 |

48,61792 |

51,65654 |

54,69516 |

57,73378 |

60,7724 |

63,81102 |

66,84964 |

|

F>w>, H |

60,10789 |

68,38942 |

77,20525 |

86,55536 |

96,43977 |

106,8585 |

117,8115 |

129,2988 |

|

|

D>i> |

0,157338 |

0,157924 |

0,158401 |

0,15877 |

0,159031 |

0,159184 |

0,159229 |

0,159166 |

|

|

IV |

V>а , >км/ч |

64,65149 |

68,96159 |

73,27169 |

77,58179 |

81,89189 |

86,20199 |

90,51209 |

94,82218 |

|

F>w>, H |

120,9353 |

137,5976 |

155,3347 |

174,1469 |

194,034 |

214,9962 |

237,0333 |

260,1454 |

|

|

D>i> |

0,093155 |

0,092817 |

0,092366 |

0,091802 |

0,091126 |

0,090337 |

0,089434 |

0,088419 |

|

|

I |

V>а , >км/ч |

24,92449 |

26,00816 |

27,09183 |

28,17551 |

29,25918 |

30,34285 |

31,42653 |

32,5102 |

|

F>w>, H |

17,97416 |

19,57111 |

21,23601 |

22,96887 |

24,76969 |

26,63845 |

28,57518 |

30,57986 |

|

|

D>i> |

0,415319 |

0,416438 |

0,417365 |

0,418101 |

0,418645 |

0,418999 |

0,419161 |

0,419132 |

|

|

II |

V>а , >км/ч |

45,64877 |

47,63349 |

49,61822 |

51,60295 |

53,58768 |

55,57241 |

57,55714 |

59,54187 |

|

F>w>, H |

60,29125 |

65,64794 |

71,23257 |

77,04515 |

83,08567 |

89,35414 |

95,85055 |

102,5749 |

|

|

D>i> |

0,223676 |

0,224012 |

0,224232 |

0,224336 |

0,224324 |

0,224196 |

0,223951 |

0,223591 |

|

|

III |

V>а , >км/ч |

69,88826 |

72,92688 |

75,9655 |

79,00412 |

82,04274 |

85,08136 |

88,11998 |

91,1586 |

|

F>w>, H |

141,3203 |

153,8762 |

166,9664 |

180,5908 |

194,7496 |

209,4426 |

224,6699 |

240,4316 |

|

|

D>i> |

0,158995 |

0,158716 |

0,158329 |

0,157834 |

0,157231 |

0,15652 |

0,1557 |

0,154773 |

|

|

IV |

V>а , >км/ч |

99,13228 |

103,4424 |

107,7525 |

112,0626 |

116,3727 |

120,6828 |

124,9929 |

129,303 |

|

F>w>, H |

284,3324 |

309,5945 |

335,9315 |

363,3435 |

391,8305 |

421,3925 |

452,0295 |

483,7414 |

|

|

D>i> |

0,087291 |

0,08605 |

0,084697 |

0,08323 |

0,081651 |

0,079958 |

0,078153 |

0,076235 |

|

|

I |

V>а , >км/ч |

33,59387 |

34,67755 |

35,76122 |

36,84489 |

37,92857 |

39,01224 |

40,09591 |

41,17959 |

|

F>w>, H |

32,65249 |

34,79308 |

37,00163 |

39,27813 |

41,62258 |

44,035 |

46,51536 |

49,06368 |

|

|

D>i> |

0,418911 |

0,4185 |

0,417897 |

0,417102 |

0,416117 |

0,41494 |

0,413572 |

0,412012 |

|

|

II |

V>а , >км/ч |

61,5266 |

63,51133 |

65,49605 |

67,48078 |

69,46551 |

71,45024 |

73,43497 |

75,4197 |

|

F>w>, H |

109,5272 |

116,7074 |

124,1156 |

131,7518 |

139,6158 |

147,7079 |

156,0278 |

164,5757 |

|

|

D>i> |

0,223114 |

0,222521 |

0,221812 |

0,220987 |

0,220046 |

0,218988 |

0,217815 |

0,216525 |

|

|

III |

V>а , >км/ч |

94,19722 |

97,23584 |

100,2745 |

103,3131 |

106,3517 |

109,3903 |

112,4289 |

115,4676 |

|

F>w>, H |

256,7275 |

273,5577 |

290,9222 |

308,821 |

327,2541 |

346,2215 |

365,7231 |

385,7591 |

|

|

D>i> |

0,153738 |

0,152594 |

0,151343 |

0,149983 |

0,148516 |

0,14694 |

0,145257 |

0,143465 |

|

|

IV |

V>а , >км/ч |

133,6131 |

137,9232 |

142,2333 |

146,5434 |

150,8535 |

155,1636 |

159,4737 |

163,7838 |

|

F>w>, H |

516,5283 |

550,3902 |

585,3271 |

621,3389 |

658,4258 |

696,5876 |

735,8244 |

776,1362 |

|

|

D>i> |

0,074204 |

0,072061 |

0,069804 |

0,067435 |

0,064952 |

0,062357 |

0,059649 |

0,056828 |

|

|

I |

V>а , >км/ч |

42,26326 |

43,34693 |

44,43061 |

45,51428 |

46,59795 |

47,68163 |

48,7653 |

49,84897 |

|

F>w>, H |

51,67996 |

54,36419 |

57,11638 |

59,93652 |

62,82462 |

65,78067 |

68,80468 |

71,89664 |

|

|

D>i> |

0,410262 |

0,40832 |

0,406187 |

0,403862 |

0,401347 |

0,39864 |

0,395741 |

0,392652 |

|

|

II |

V>а , >км/ч |

77,40443 |

79,38916 |

81,37389 |

83,35862 |

85,34334 |

87,32807 |

89,3128 |

91,29753 |

|

F>w>, H |

173,3516 |

182,3554 |

191,5871 |

201,0468 |

210,7344 |

220,65 |

230,7935 |

241,165 |

|

|

D>i> |

0,21512 |

0,213598 |

0,21196 |

0,210206 |

0,208336 |

0,206349 |

0,204247 |

0,202029 |

|

|

III |

V>а , >км/ч |

118,5062 |

121,5448 |

124,5834 |

127,622 |

130,6607 |

133,6993 |

136,7379 |

139,7765 |

|

F>w>, H |

406,3293 |

427,4339 |

449,0727 |

471,2459 |

493,9533 |

517,195 |

540,971 |

565,2813 |

|

|

D>i> |

0,141565 |

0,139558 |

0,137442 |

0,135218 |

0,132886 |

0,130446 |

0,127898 |

0,125242 |

|

|

IV |

V>а , >км/ч |

168,0939 |

172,404 |

176,7141 |

181,0242 |

185,3343 |

189,6444 |

193,9545 |

198,2646 |

|

F>w>, H |

817,523 |

859,9847 |

903,5214 |

948,1331 |

993,8198 |

1040,581 |

1088,418 |

1137,33 |

|

|

D>i> |

0,053895 |

0,050848 |

0,047689 |

0,044416 |

0,041031 |

0,037533 |

0,033922 |

0,030199 |

График динамического фактора показан на рисунке 6.

Рис. 6 Динамический

4.4 Характеристика ускорений автомобиля

Характеристика ускорений - это зависимость ускорений автомобиля от скорости j>a >>i> = f(V>a>), [м/с2], при его разгоне на каждой передаче.

Указанные зависимости строим для случая разгона полностью загруженного автомобиля, на ровной горизонтальной дороге с асфальтобетонным покрытием. Величину ускорений при разгоне автомобилей рассчитываем из выражения:

, [м/с2] (17)

, [м/с2] (17)

- коэффициент суммарного дорожного сопротивления движения автомобиля по асфальтобетонному покрытию ( = f );

>вр> – коэффициент, учитывающий инерцию вращающихся масс при разгоне автомобиля.

Коэффициент >вр> рассчитываем по формуле:

(18)

(18)

J>м> = 0,55 [кг/м2] - момент инерции маховика и разгоняющихся деталей двигателя;

J>к> = 0,942 [кг/м2] - момент инерции колеса автомобиля;

n = 4 - общее число колес автомобиля.

Значения коэффициента >вр> и ускорений при разгоне автомобиля рассчитываем для каждой передачи в КПП. Полученные при расчетах значения заносим в таблицу 6.

Таблица 6 – Значения ускорений, действующих при разгоне автомобиля

|

Передачи |

Параметры |

Частота вращения коленчатого вала, об/мин |

|||||||

|

700 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

||

|

I |

V>а , >км/ч |

7,5857133 |

8,669387 |

9,753059914 |

10,83673 |

11,92041 |

13,00408 |

14,08775 |

15,17143 |

|

D>i> |

0,3714106 |

0,375589 |

0,379577024 |

0,383373 |

0,386978 |

0,390392 |

0,393615 |

0,396646 |

|

|

ψ>1> |

0,0180518 |

0,018068 |

0,01808561 |

0,018106 |

0,018128 |

0,018152 |

0,018179 |

0,018207 |

|

|

D>i> - ψ>1> |

0,3533588 |

0,357522 |

0,361491414 |

0,365268 |

0,36885 |

0,37224 |

0,375436 |

0,378439 |

|

|

j>a i> , м/с2 |

2,5580815 |

2,588219 |

2,616955936 |

2,644293 |

2,67023 |

2,694768 |

2,717905 |

2,739642 |

|

|

II |

V>а , >км/ч |

13,893103 |

15,87783 |

17,86256042 |

19,84729 |

21,83202 |

23,81675 |

25,80148 |

27,78621 |

|

D>i> |

0,2025061 |

0,2047 |

0,206778024 |

0,20874 |

0,210586 |

0,212315 |

0,213928 |

0,215426 |

|

|

ψ>1> |

0,0181737 |

0,018227 |

0,018287164 |

0,018355 |

0,018429 |

0,018511 |

0,018599 |

0,018695 |

|

|

D>i> - ψ>1> |

0,1843323 |

0,186473 |

0,18849086 |

0,190385 |

0,192157 |

0,193805 |

0,195329 |

0,196731 |

|

|

j>a i> , м/с2 |

1,6129063 |

1,631639 |

1,649293242 |

1,66587 |

1,681368 |

1,695788 |

1,70913 |

1,721394 |

|

|

III |

V>а , >км/ч |

21,27034 |

24,30896 |

27,34758 |

30,3862 |

33,42482 |

36,46344 |

39,50206 |

42,54068 |

|

D>i> |

0,1487667 |

0,150216 |

0,151557847 |

0,152791 |

0,153917 |

0,154934 |

0,155844 |

0,156645 |

|

|

ψ>1> |

0,0184072 |

0,018532 |

0,018673101 |

0,018831 |

0,019005 |

0,019197 |

0,019404 |

0,019629 |

|

|

D>i> - ψ>1> |

0,1303595 |

0,131684 |

0,132884746 |

0,13396 |

0,134911 |

0,135738 |

0,136439 |

0,137016 |

|

|

j>a i> , м/с2 |

1,1955781 |

1,20773 |

1,218737974 |

1,228603 |

1,237325 |

1,244903 |

1,251338 |

1,25663 |

|

|

IV |

V>а , >км/ч |

30,170695 |

34,48079 |

38,79089362 |

43,10099 |

47,41109 |

51,72119 |

56,03129 |

60,34139 |

|

D>i> |

0,0917957 |

0,092361 |

0,092812638 |

0,093152 |

0,093378 |

0,093492 |

0,093492 |

0,09338 |

|

|

ψ>1> |

0,0188192 |

0,01907 |

0,01935426 |

0,019672 |

0,020023 |

0,020408 |

0,020826 |

0,021277 |

|

|

D>i> - ψ>1> |

0,0729764 |

0,073291 |

0,073458378 |

0,07348 |

0,073355 |

0,073084 |

0,072667 |

0,072103 |

|

|

j>a i> , м/с2 |

0,6864872 |

0,689442 |

0,691020821 |

0,691223 |

0,69005 |

0,6875 |

0,683574 |

0,678271 |

Продолжение таблицы 6

|

Передачи |

Параметры |

Частота вращения коленчатого вала, об/мин |

|||||||

|

1500 |

1600 |

1700 |

1800 |

1900 |

2000 |

2100 |

2200 |

||

|

I |

V>а , >км/ч |

16,2551 |

17,33877 |

18,42245 |

19,50612 |

20,58979 |

21,67347 |

22,75714 |

23,84081 |

|

D>i> |

0,399486 |

0,402134 |

0,404592 |

0,406858 |

0,408933 |

0,410816 |

0,412508 |

0,414009 |

|

|

ψ>1> |

0,018238 |

0,018271 |

0,018305 |

0,018342 |

0,018382 |

0,018423 |

0,018466 |

0,018512 |

|

|

D>i> - ψ>1> |

0,381248 |

0,383864 |

0,386286 |

0,388515 |

0,390551 |

0,392393 |

0,394042 |

0,395498 |

|

|

j>a i> , м/с2 |

2,759979 |

2,778917 |

2,796454 |

2,812591 |

2,827328 |

2,840666 |

2,852603 |

2,86314 |

|

|

II |

V>а , >км/ч |

29,77093 |

31,75566 |

33,74039 |

35,72512 |

37,70985 |

39,69458 |

41,67931 |

43,66404 |

|

D>i> |

0,216807 |

0,218072 |

0,219221 |

0,220254 |

0,221171 |

0,221971 |

0,222656 |

0,223224 |

|

|

ψ>1> |

0,018798 |

0,018908 |

0,019025 |

0,019149 |

0,01928 |

0,019418 |

0,019563 |

0,019716 |

|

|

D>i> - ψ>1> |

0,198009 |

0,199165 |

0,200196 |

0,201105 |

0,201891 |

0,202553 |

0,203092 |

0,203508 |

|

|

j>a i> , м/с2 |

1,73258 |

1,742688 |

1,751717 |

1,759669 |

1,766542 |

1,772338 |

1,777055 |

1,780694 |

|

|

III |

V>а , >км/ч |

45,5793 |

48,61792 |

51,65654 |

54,69516 |

57,73378 |

60,7724 |

63,81102 |

66,84964 |

|

D>i> |

0,157338 |

0,157924 |

0,158401 |

0,15877 |

0,159031 |

0,159184 |

0,159229 |

0,159166 |

|

|

ψ>1> |

0,01987 |

0,020127 |

0,020402 |

0,020692 |

0,021 |

0,021324 |

0,021665 |

0,022022 |

|

|

D>i> - ψ>1> |

0,137469 |

0,137796 |

0,137999 |

0,138078 |

0,138031 |

0,13786 |

0,137565 |

0,137144 |

|

|

j>a i> , м/с2 |

1,260778 |

1,263783 |

1,265645 |

1,266363 |

1,265939 |

1,26437 |

1,261659 |

1,257804 |

|

|

IV |

V>а , >км/ч |

64,65149 |

68,96159 |

73,27169 |

77,58179 |

81,89189 |

86,20199 |

90,51209 |

94,82218 |

|

D>i> |

0,093155 |

0,092817 |

0,092366 |

0,091802 |

0,091126 |

0,090337 |

0,089434 |

0,088419 |

|

|

ψ>1> |

0,021762 |

0,02228 |

0,022832 |

0,023417 |

0,024036 |

0,024688 |

0,025373 |

0,026092 |

|

|

D>i> - ψ>1> |

0,071393 |

0,070537 |

0,069534 |

0,068385 |

0,06709 |

0,065649 |

0,064061 |

0,062327 |

|

|

j>a i> , м/с2 |

0,671593 |

0,663538 |

0,654107 |

0,6433 |

0,631116 |

0,617556 |

0,602621 |

0,586309 |

|

|

Передачи |

Параметры |

Частота вращения коленчатого вала, об/мин |

|||||||

|

2300 |

2400 |

2500 |

2600 |

2700 |

2800 |

2900 |

3000 |

||

|

I |

V>а , >км/ч |

24,92449 |

26,00816 |

27,09183 |

28,17551 |

29,25918 |

30,34285 |

31,42653 |

32,5102 |

|

D>i> |

0,415319 |

0,416438 |

0,417365 |

0,418101 |

0,418645 |

0,418999 |

0,419161 |

0,419132 |

|

|

ψ>1> |

0,018559 |

0,018609 |

0,018661 |

0,018714 |

0,01877 |

0,018829 |

0,018889 |

0,018951 |

|

|

D>i> - ψ>1> |

0,39676 |

0,397829 |

0,398704 |

0,399386 |

0,399875 |

0,40017 |

0,400272 |

0,40018 |

|

|

j>a i> , м/с2 |

2,872278 |

2,880015 |

2,886352 |

2,89129 |

2,894827 |

2,896964 |

2,897702 |

2,897039 |

|

|

II |

V>а , >км/ч |

45,64877 |

47,63349 |

49,61822 |

51,60295 |

53,58768 |

55,57241 |

57,55714 |

59,54187 |

|

D>i> |

0,223676 |

0,224012 |

0,224232 |

0,224336 |

0,224324 |

0,224196 |

0,223951 |

0,223591 |

|

|

ψ>1> |

0,019875 |

0,020042 |

0,020216 |

0,020397 |

0,020584 |

0,020779 |

0,020982 |

0,021191 |

|

|

D>i> - ψ>1> |

0,203801 |

0,20397 |

0,204017 |

0,20394 |

0,20374 |

0,203416 |

0,20297 |

0,2024 |

|

|

j>a i> , м/с2 |

1,783255 |

1,784738 |

1,785143 |

1,78447 |

1,782719 |

1,77989 |

1,775982 |

1,770997 |

|

|

III |

V>а , >км/ч |

69,88826 |

72,92688 |

75,9655 |

79,00412 |

82,04274 |

85,08136 |

88,11998 |

91,1586 |

|

D>i> |

0,158995 |

0,158716 |

0,158329 |

0,157834 |

0,157231 |

0,15652 |

0,1557 |

0,154773 |

|

|

ψ>1> |

0,022396 |

0,022786 |

0,023194 |

0,023617 |

0,024058 |

0,024515 |

0,024989 |

0,025479 |

|

|

D>i> - ψ>1> |

0,136599 |

0,13593 |

0,135135 |

0,134216 |

0,133173 |

0,132005 |

0,130712 |

0,129294 |

|

|

j>a i> , м/с2 |

1,252806 |

1,246665 |

1,23938 |

1,230952 |

1,22138 |

1,210666 |

1,198808 |

1,185806 |

|

|

IV |

V>а , >км/ч |

99,13228 |

103,4424 |

107,7525 |

112,0626 |

116,3727 |

120,6828 |

124,9929 |

129,303 |

|

D>i> |

0,087291 |

0,08605 |

0,084697 |

0,08323 |

0,081651 |

0,079958 |

0,078153 |

0,076235 |

|

|

ψ>1> |

0,026844 |

0,02763 |

0,02845 |

0,029302 |

0,030188 |

0,031108 |

0,032061 |

0,033047 |

|

|

D>i> - ψ>1> |

0,060447 |

0,05842 |

0,056247 |

0,053928 |

0,051462 |

0,048851 |

0,046092 |

0,043188 |

|

|

j>a i> , м/с2 |

0,56862 |

0,549556 |

0,529115 |

0,507298 |

0,484105 |

0,459535 |

0,43359 |

0,406268 |

Продолжение таблицы 6

|

Передачи |

Параметры |

Частота вращения коленчатого вала, об/мин |

|||||||

|

3100 |

3200 |

3300 |

3400 |

3500 |

3600 |

3700 |

3800 |

||

|

I |

V>а , >км/ч |

33,59387 |

34,67755 |

35,76122 |

36,84489 |

37,92857 |

39,01224 |

40,09591 |

41,17959 |

|

D>i> |

0,418911 |

0,4185 |

0,417897 |

0,417102 |

0,416117 |

0,41494 |

0,413572 |

0,412012 |

|

|

ψ>1> |

0,019016 |

0,019082 |

0,019151 |

0,019222 |

0,019295 |

0,01937 |

0,019447 |

0,019526 |

|

|

D>i> - ψ>1> |

0,399896 |

0,399417 |

0,398746 |

0,39788 |

0,396822 |

0,39557 |

0,394125 |

0,392486 |

|

|

j>a i> , м/с2 |

2,894976 |

2,891514 |

2,886651 |

2,880388 |

2,872726 |

2,863663 |

2,853201 |

2,841338 |

|

|

II |

V>а , >км/ч |

61,5266 |

63,51133 |

65,49605 |

67,48078 |

69,46551 |

71,45024 |

73,43497 |

75,4197 |

|

D>i> |

0,223114 |

0,222521 |

0,221812 |

0,220987 |

0,220046 |

0,218988 |

0,217815 |

0,216525 |

|

|

ψ>1> |

0,021407 |

0,02163 |

0,021861 |

0,022098 |

0,022343 |

0,022595 |

0,022853 |

0,023119 |

|

|

D>i> - ψ>1> |

0,201707 |

0,200891 |

0,199951 |

0,198889 |

0,197703 |

0,196394 |

0,194962 |

0,193406 |

|

|

j>a i> , м/с2 |

1,764933 |

1,757791 |

1,749572 |

1,740274 |

1,729898 |

1,718444 |

1,705912 |

1,692301 |

|

|

III |

V>а , >км/ч |

94,19722 |

97,23584 |

100,2745 |

103,3131 |

106,3517 |

109,3903 |

112,4289 |

115,4676 |

|

D>i> |

0,153738 |

0,152594 |

0,151343 |

0,149983 |

0,148516 |

0,14694 |

0,145257 |

0,143465 |

|

|

ψ>1> |

0,025986 |

0,026509 |

0,027049 |

0,027606 |

0,02818 |

0,02877 |

0,029376 |

0,029999 |

|

|

D>i> - ψ>1> |

0,127752 |

0,126085 |

0,124293 |

0,122377 |

0,120336 |

0,118171 |

0,11588 |

0,113465 |

|

|

j>a i> , м/с2 |

1,171662 |

1,156374 |

1,139942 |

1,122368 |

1,10365 |

1,083789 |

1,062784 |

1,040636 |

|

|

IV |

V>а , >км/ч |

133,6131 |

137,9232 |

142,2333 |

146,5434 |

150,8535 |

155,1636 |

159,4737 |

163,7838 |

|

D>i> |

0,074204 |

0,072061 |

0,069804 |

0,067435 |

0,064952 |

0,062357 |

0,059649 |

0,056828 |

|

|

ψ>1> |

0,034067 |

0,035121 |

0,036207 |

0,037327 |

0,038481 |

0,039668 |

0,040889 |

0,042143 |

|

|

D>i> - ψ>1> |

0,040137 |

0,03694 |

0,033597 |

0,030107 |

0,026471 |

0,022689 |

0,018761 |

0,014686 |

|

|

j>a i> , м/с2 |

0,37757 |

0,347496 |

0,316045 |

0,283219 |

0,249016 |

0,213436 |

0,176481 |

0,13815 |

4.5 Характеристика времени разгона автомобиля

Характеристика разгона представляет собой зависимость времени t = f(V>a>), [c] разгона полностью загруженного автомобиля, на отрезке ровного горизонтального шоссе с асфальтобетонным покрытием. При определении времени разгона воспользуемся графиком зависимости j>a >>i> = f(V>a>).

Время движения автомобиля, при котором его скорость возрастает на величину V>i>, определяется по закону равноускоренного движения:

, [c] (19)

, [c] (19)

Величину интервала скоростей V>i> выбираем равной 5 км/час. При этом ускорение движения автомобиля на интервале скоростей интегрирования равно полусумме ускорений в начале и конце интервала.

Суммарное время разгона автомобиля на заданной передаче от минимальной скорости V>a min> до максимальной скорости V>a max> находим суммированием времени разгона на интервалах:

, [c] (20)

, [c] (20)

q – общее число интервалов.

Время переключения передач принимаем 1 сек., а скорость движения автомобиля – постоянной.

Полученные при расчетах данные заносим в таблицу 8.

Таблица 8 – Значения времени разгона автомобиля

|

Параметры |

Значения |

||||||||

|

V, [км/ч] |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

∆Vi, [км/ч] |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

j>i-1>, [м/с2] |

0 |

2,49 |

2,62 |

2,73 |

2,82 |

2,87 |

2,9 |

2,89 |

2,85 |

|

ji, [м/с2] |

2,49 |

2,62 |

2,73 |

2,82 |

2,87 |

2,9 |

2,89 |

2,85 |

2,78 |

|

∆t, [с] |

1,115573405 |

0,5435964 |

0,519211 |

0,500500501 |

0,488186 |

0,481417 |

0,479754 |

0,483933 |

0,493389 |

|

t, [с] |

0 |

1,6591698 |

2,178381 |

2,678881139 |

3,167067 |

3,648484 |

4,128239 |

4,612172 |

5,105561 |

Продолжение таблицы 8

|

Параметры |

Значения |

||||||||

|

V, [км/ч] |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

|

∆Vi, [км/ч] |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

j>i-1>, [м/с2] |

2,78 |

2,69 |

2,57 |

2,42 |

2,22 |

1,72 |

1,69 |

1,66 |

1,61 |

|

ji, [м/с2] |

2,69 |

2,57 |

2,42 |

2,22 |

1,72 |

1,69 |

1,66 |

1,61 |

1,56 |

|

∆t, [с] |

0,50782 |

0,528095 |

0,556669 |

0,598659 |

0,70502 |

0,814598 |

0,829187 |

0,849473 |

0,876271 |

|

t, [с] |

5,613381 |

6,141476 |

6,698145 |

7,296804 |

8,001823 |

8,816421 |

9,645608 |

10,49508 |

11,37135 |

|

V, [км/ч] |

90 |

95 |

100 |

105 |

110 |

115 |

120 |

125 |

130 |

|

∆Vi, [км/ч] |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

j>i-1>, [м/с2] |

1,56 |

1,5 |

1,42 |

1,36 |

1,28 |

1,19 |

1,1 |

0,96 |

0,92 |

|

ji, [м/с2] |

1,5 |

1,42 |

1,36 |

1,28 |

1,19 |

1,1 |

0,96 |

0,92 |

0,87 |

|

∆t, [с] |

0,907771 |

0,951294 |

0,999201 |

1,052189 |

1,124606 |

1,213003 |

1,348436 |

1,477541 |

1,551831 |

|

t, [с] |

12,27912 |

13,23042 |

14,22962 |

15,28181 |

16,40641 |

17,61942 |

18,96785 |

20,44539 |

21,99722 |

|

V, [км/ч] |

135 |

140 |

145 |

150 |

155 |

160 |

165 |

170 |

175 |

|

∆Vi, [км/ч] |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

j>i-1>, [м/с2] |

0,87 |

0,82 |

0,77 |

0,71 |

0,22 |

0,17 |

0,12 |

0,08 |

0,02 |

|

ji, [м/с2] |

0,82 |

0,77 |

0,71 |

0,22 |

0,17 |

0,12 |

0,08 |

0,02 |

0 |

|

∆t, [с] |

1,643655 |

1,74703 |

1,876877 |

2,986858 |

7,122507 |

9,578544 |

13,88889 |

27,77778 |

138,8889 |

|

t, [с] |

23,64088 |

25,38791 |

27,26479 |

30,25164 |

37,37415 |

46,9527 |

60,84158 |

88,61936 |

227,5083 |

Характеристика разгона автомобиля по времени показана на рисунке 7.

Рис. 7 Характеристика времени разгона

5. Конструкторская часть

При диагностировании АТС на тяговом стенде существует проблема неверного определения тяговых качеств из-за наступления момента проскальзывания ведущих колес по поверхности ролика, в момент, когда сила тяги на колесе превосходит силу сцепления шин с поверхностью нагружающего ролика. Не смотря на то, что проскальзывание при проведении испытаний фиксируется оценить реальные тяговые качества автомобиля практически невозможно. На исход испытания также влияет очень большое количество факторов, таких как температурный режим покрышек автомобиля, давление воздуха в шинах и т.д.

В современных стендах определение тяговых качеств осуществляется не с поверхности колеса, а непосредственно с осей колес.

Примером является стенд Dynapack 4022 4WD. Отбор мощности на этом роторном стенде производится непосредственно с осей колес. Отсутствие проскальзываний дает наиболее стабильные результаты замеров, возможность отловить самые тонкие нюансы вплоть до влияния на мощность вязкости моторного масла, что вкупе с наличием дополнительных датчиков – давления/разрежения на впуске, газоанализатора делает этот стенд наилучшим для тонких настроек. Недостаток – то, что снятие колес и установка автомобиля на стенд занимают больше времени — около 1,5 часа.

Чтобы избавится от проблемы проскальзывания колес автомобиля на роликах стенда, нужно обеспечить жесткую связь оси колеса с роликами стенда. Это возможно осуществить с помощью дополнительных опор, на которых будут закреплены валы, соединяющиеся с ведущей осью автомобиля, и цепной передачей с роликами стенда. Валы дополнительных опор должны соединяться с осью колеса через телескопическую муфту для испытания автомобилей с разной колеей ведущих колес. Для подъема и удержания автомобиля в момент испытания в конструкции стенда должно быть предусмотрено подъемное устройство.

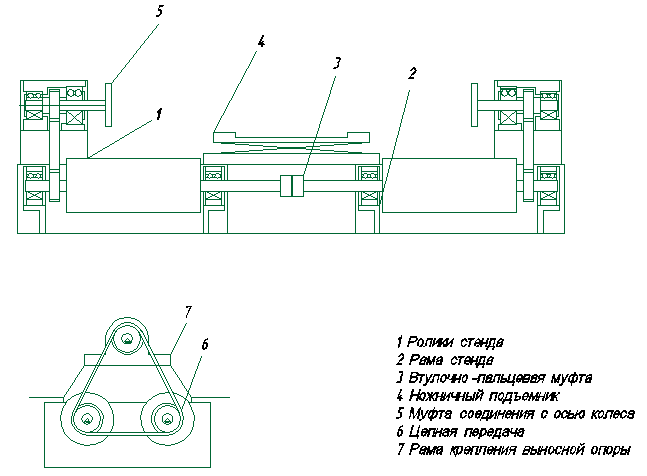

Модернизированная схема стенда с отбором мощности непосредственно с осей ведущих колес представлена на рисунке 8.

Рис. 8. Схема модернизированного стенда