Двухпролетный балластер ЭЛБ-3ТС

Сибирский государственный университет путей сообщения

Кафедра « Механизация путевых, погрузочно-разгрузочных и строительных работ »

Двухпролетный балластер ЭЛБ-3ТС

Курсовой проект по дисциплине «Устройство и основы расчета путевых машин»

Пояснительная записка

ПМ.М411.07.00.00.00 ПЗ

2008

Содержание

1 Назначение, работа и устройство машины ЭЛБ-3ТС

2 Электрическая схема механизма прикрытия крыла машины ЭЛБ-3ТС

3 Определение основных параметров машины и рабочего оборудования

3.1 Производственно-технологические требования к рабочему оборудованию

3.2 Геометрические параметры дозатора

3.3 Кинематические параметры дозатора

3.4 Силы, действующие на дозатор машины ЭЛБ-3ТС

3.5 Конструирование частей дозатора машины ЭЛБ-3ТС

4 Проектирование механизма прикрытия крыла дозатора

4.1 Определение мощности привода

4.2 Расчет передачи винт-гайка

4.3 Расчет ползуна и направляющей механизма прикрытия крыла

5 Исследовательская часть проекта

6 Меры безопасности при работе машины

Список использованных источников

1 Назначение, работа и устройство машины ЭЛБ-3ТС

Электробалластер ЭЛБ-3ТС предназначен для подъемки железнодорожного пути с рельсами всех типов на деревянных и железобетонных шпалах, сдвижки пути одновременно с подъемкой, подборки щебня с обочин пути, перемещение его к концам шпал и формирования плеч и откосов балластной призмы.

Электробалластер ЭЛБ-3ТС применяется для строительстве как двухпутных, так и однопутных участков новых линий, при сооружении вторых путей, а также при капитальном ремонте действующих линий.

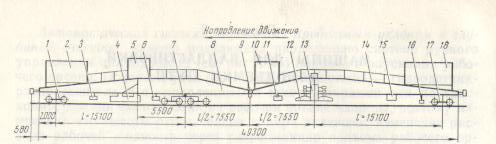

Устройство электробалластера ЭЛБ-3ТС приведено на рисунке 1.

1-передняя тележка; 2- будка машинного отделения; 3, 6, 11, 16-щетки: рельсовая, шпальные, шпально-рельсовые; 4-дозатор; 5-пульт управления дозатором; 7-четырехосная тележка; 8-направляющая ферма; 9-междуферменный шарнир; 10 – центральный пульт управления; 12 – механизм подъема и сдвига пути с электромагнитами; 13 – балластерная рама; 14 – рабочая ферма; 15- компрессор; 17 – задняя двухосная тележка; 18 - хозяйственная будка

Рисунок 1 – Электробалластер ЭЛБ-3ТС

Электробалластер ЭЛБ-3ТС состоит из двух ферм: рабочей 14 и направляющей 8. Фермы соединены междуферменным шарниром 9, опираются на тележки 1, 7, 17. На рабочей ферме расположены рабочие органы: механизм подъема, сдвига и перекоса пути 12, балластерная рама 13, шпальные щетки 11, шпально-рельсовые щетки 16, центральный пульт управления 10, хозяйственная будка 18 и компрессор 15; на направляющей ферме – дозатор 4, пульт управления 5, рельсовые щетки 3 и 6, будка 2 с установленной в ней электростанцией.

Краткая техническая характеристика электробалластера ЭЛБ-3ТС приведена в таблице 1.

Таблица 1– Техническая характеристика электробалластера ЭЛБ-3ТС [2]

|

Параметры |

ЭЛБ-3МК |

|

Скорость, м/с: при подъемки пути при дозировке пути транспортная |

1,39-2,78 1,39-4,17 22,2 |

|

Подъемная сила электромагнитов, кН |

431 |

|

Высота подъема, мм |

400 |

|

Ход механизма сдвига, мм |

250 |

|

Мощность электростанции, кВт |

100 |

|

Масса машины, т |

122 |

На рисунке 2 приведены этапы работы электробалластера ЭЛБ-3ТС.

1 – ВСП после прохода основных машин; 2 – ВСП после выгрузки балласта в путь; 3 - дозировка балласта в путь; 4 – подъемка и частичная сдвижка пути

Рисунок 2 – Этапы работы машины электробалластера ЭЛБ-3ТС

Первый этап показывает состояние пути после прохода основных машин, перед проходом хоппер – дозатора, для выгрузки балласта в путь. Второй этап показывает ВСП после прохода хоппер – дозатора, после выгрузки балласта в путь. Третий этап – после дозировки выгруженного ранее в путь балласта. Четвертый этап показывает состояние ВСП после прохода пути электробалластера ЭЛБ-3ТС. На четвертом этапе произведена подъемка пути и частичная сдвижка в проектное положение.

2 Электрическая схема механизма прикрытия крыла машины ЭЛБ-3ТС

Если выключатель QS1 включен, то для пуска двигателя достаточно нажать кнопку SB2. При этом получает питание катушка контактора KMВ, замыкаются главные контакты в силовой цепи, и статор двигателя присоединяется к сети. Одновременно в цепи управления закрывается замыкающий вспомогательный контакт КМВ, блокирующий кнопку SB2, после чего эту кнопку не нужно больше удерживать в нажатом состоянии, так как цепь катушки контактора КМВ остается замкнутой. Кнопка за счет действия пружины возвращается в исходное положение.

В схеме предусмотрена защита двигателя плавкими предохранителями от коротких замыканий и тепловыми реле КК от перегрузок.

Для реверсирования необходимо нажать кнопку SB1, а затем SB3, что приведет к отключению КМВ и включению КМН, а дальше по тому же принципу что и при пуске вперед с помощью размыкающих вспомогательных контактов КМВ и КМН, что так же исключает возможность одновременного включения контакторов КМВ и КМН.

3 Определение основных параметров машины и рабочего оборудования

3.1 Производственно-технологические требования к рабочему оборудованию

- дозатор должен обеспечивать работу с любым видом балласта;

- дозатор должен повторять форму балластной призмы;

- механизмы дозатора должны быть подвижными, чтобы обеспечить требуемый угол наклона;

- приводы механизмов дозатора должны обеспечивать скорость прикрытия, наклона и подъема крыльев из условия безопасного производства работ.

3.2 Геометрические параметры дозатора

Расчет и выбор параметров дозатора производят с целью обеспечения возможности формирования балластной призмы в соответствии с заданным типом верхнего строения пути. К геометрическим параметрам относят: параметры, определяющие расположение частей и элементов дозатора относительно рельсошпальной решетки или поверхности балластной призмы; размеры частей; параметры, определяющие взаимное расположение частей и элементов дозатора.

Требуемая толщина слоя балласта

,

м [1]:

,

м [1]:

,

(1)

,

(1)

где

–

толщина слоя балласта по заданию,

–

толщина слоя балласта по заданию,

=0,35

м;

=0,35

м;

– высота подъема РШР, м.

– высота подъема РШР, м.

Для определения высоты подъема

построены схемы: а – схема для определения

объема дозировки; б – схема для определения

объемов шпалы и подъемки.

построены схемы: а – схема для определения

объема дозировки; б – схема для определения

объемов шпалы и подъемки.

а)

б)

а - схема для определения объема дозировки; б – схема для определения объемов шпалы и подъемки

Рисунок 3 – Схемы для определения высоты подъема РШР

По заданию даны условия, при которых необходимо разработать дозатор электробалластера ЭЛБ-3ТС:

а) шпалы деревянные:

;

;

;

;

.

.

б) рельсы Р50:

(в

расчете учитываем высоту подкладки

(в

расчете учитываем высоту подкладки

).

).

в) плечо

.

.

Для определения

рассматривается равенство объема

балласта подъемки

рассматривается равенство объема

балласта подъемки

и разности объема балласта, задозированного

над РШР

и разности объема балласта, задозированного

над РШР

,

и объема шпалы

,

и объема шпалы

[1]:

[1]:

,

(2)

,

(2)

где

- объем балласта подъема РШР;

- объем балласта подъема РШР;

- объем балласта, задозированного

над РШР;

- объем балласта, задозированного

над РШР;

- объем шпалы.

- объем шпалы.

;

;

.

.

.

.

Требуемая толщина слоя балласта

,

м:

,

м:

.

.

Размеры щита дозатора определяют вписыванием его в подферменное пространство с учетом нижнего очертания габарита подвижного состава.

Длина щита дозатора

,

м [1]:

,

м [1]:

,

(3)

,

(3)

.

.

Наибольшая высота щита

,

м [1]:

,

м [1]:

,

(4)

,

(4)

где

- расстояние от нижнего уровня головки

рельса до нижнего пояса фермы, м (

- расстояние от нижнего уровня головки

рельса до нижнего пояса фермы, м ( по прототипу);

по прототипу);

- расстояние от уровня головки рельса

до самой нижней части дозатора, м (

- расстояние от уровня головки рельса

до самой нижней части дозатора, м ( из условия безопасности).

из условия безопасности).

.

.

Рисунок 4 – Схема для определения высоты щита

На рисунке 5 представлена конструктивная схема дозатора машины электробаллаастер ЭЛБ-3ТС. По этой схеме проектируется щит, корень крыла, крыло и подкрылок.

Боковое крыло проектируют с учетом поперечного профиля пути и размеров балластной призмы и щита.

Высота корня крыла принята по

прототипу:

.

Длина корня крыла определяется по

конструкционной схеме.

.

Длина корня крыла определяется по

конструкционной схеме.

,

т.е. длина корня крыла соответствует

длине между точками 1 и 2 в горизонтальной

плоскости, где

,

т.е. длина корня крыла соответствует

длине между точками 1 и 2 в горизонтальной

плоскости, где

- в натуральную величину.

- в натуральную величину.

.

.

Длина основной части крыла

,м

[1]:

,м

[1]:

,

(5)

,

(5)

где x,y,z – координаты точек 1 и 2, мм [1].

;

;

;

;

;

;

;

;

;

;

.

.

.

.

Определение положения шарниров механизма прикрытия крыла [1]:

мм;

мм;

мм;

мм;

мм.

мм.

По прототипу принимаем

=625

мм;

=625

мм;

.

.

3.3 Кинематические параметры дозатора

Условия расчета: на крыло действуют

нагрузки от сил сопротивления балласта

резанию, производится прикрытие крыла

от

до

до

с целью обхода препятствия или уменьшения

объема захватываемого балласта.

с целью обхода препятствия или уменьшения

объема захватываемого балласта.

Рисунок 6 – Схема для определения скорости прикрытия крыла

Скорость прикрытия крыла

определяется из условия безопасного

производства работ: крыло должно быть

прикрыто от

до

до

на расстоянии 25м [1]:

на расстоянии 25м [1]:

или

или

,

(6)

,

(6)

где

- рабочая скорость машины;

- рабочая скорость машины;

- ход ползуна (

- ход ползуна ( =1,1м);

=1,1м);

=25м

– из условия безопасного производства

работ.

=25м

– из условия безопасного производства

работ.

.

.

Предварительные расчеты показали,

что при такой скорости необходим

двигатель большой мощностью. Поэтому

необходимо уменьшить скорость прикрытия

крыла. Принимаем скорость прикрытия

крыла

=0,06

м/с.

=0,06

м/с.

3.4 Силы, действующие на дозатор машины ЭЛБ-3ТС

Дозатор режет балласт и перемещает его вдоль и поперек пути. При этом могут быть два случая. Первый – машина перемещается на прямом участке, два крыла раскрыты симметрично на рабочий угол. Второй случай – машина перемещается на кривом участке пути расчетного радиуса, одно из крыльев открыто на максимальный рабочий угол, другое – на минимальный рабочий угол.

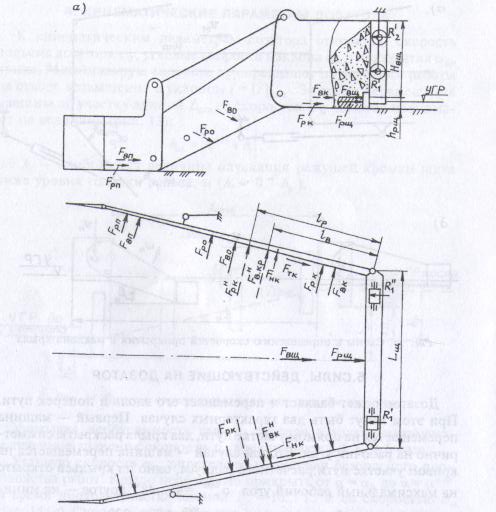

Для определения сил, действующих на части дозатора, составлена расчетная схема, изображенная на рисунке 7.

Рисунок 7 – Схема для определения сил, действующих на дозатор

Сила сопротивления балласта

резанию для корня крыла

,

Н [1]:

,

Н [1]:

,

(7)

,

(7)

где к – коэффициент сопротивления

балласта резанию, кПа (для гравия

)

[2];

)

[2];

– глубина резания щебня корнем

крыла, м (

– глубина резания щебня корнем

крыла, м ( =0,15м);

=0,15м);

– длина режущей части корня

крыла, м (

– длина режущей части корня

крыла, м ( =0,9м).

=0,9м).

.

.

Сила сопротивления балласта

волочению для корня крыла

,

Н[1]:

,

Н[1]:

,

(8)

,

(8)

где

– плотность балласта,

– плотность балласта,

(

для гравия

(

для гравия

)

[2];

)

[2];

- высота корня крыла, м (

- высота корня крыла, м ( )

[2];

)

[2];

- ускорение свободного падения,

- ускорение свободного падения,

(

( );

);

- коэффициент внутреннего трения

балласта (

- коэффициент внутреннего трения

балласта ( )

[2].

)

[2].

.

.

Сила сопротивления балласта

резанию подкрылка

,

Н [1]:

,

Н [1]:

,

(9)

,

(9)

где

– глубина резания щебня подкрылком, м

(

– глубина резания щебня подкрылком, м

( =0,15м);

=0,15м);

– длина режущей части подкрылка,

м (

– длина режущей части подкрылка,

м ( =0,75м).

=0,75м).

.

.

Сила сопротивления балласта

волочению для подкрылка

,

Н [1]:

,

Н [1]:

,

(10)

,

(10)

где

- высота подкрылка, м (

- высота подкрылка, м ( )

[2];

)

[2];

.

.

Сила сопротивления балласта

резанию щита

,

Н [1]:

,

Н [1]:

,

(11)

,

(11)

где

– глубина резания щебня щитом, м

(

– глубина резания щебня щитом, м

( =0,15м);

=0,15м);

– длина режущей части щита, м

(

– длина режущей части щита, м

( =2,2м).

=2,2м).

.

.

Сила сопротивления балласта

волочению для щита

,

Н [1]:

,

Н [1]:

,

(12)

,

(12)

где

- высота щита, м (

- высота щита, м ( )

[2];

)

[2];

.

.

Сила сопротивления балласта

резанию для основной части крыла

,

Н [1]:

,

Н [1]:

,

(13)

,

(13)

где

– глубина резания щебня основной частью

крыла, м (

– глубина резания щебня основной частью

крыла, м ( =0,15м);

=0,15м);

– длина режущей части основной

части крыла, м (

– длина режущей части основной

части крыла, м ( =2,044м).

=2,044м).

- коэффициент сопротивления

балласта резанию с учетом прижатия

режущей кромки крыла к обрабатываемой

поверхности, кПа (

- коэффициент сопротивления

балласта резанию с учетом прижатия

режущей кромки крыла к обрабатываемой

поверхности, кПа ( )[1].

)[1].

.

.

Сила на перемещение призмы

волочения основной части крыла

,

Н [1]:

,

Н [1]:

,

(14)

,

(14)

где

,

,

,

,

,

,

-

средняя высота откосной части крыла,

м.

-

средняя высота откосной части крыла,

м.

Подставляя

в формулу (14), получим [1]:

в формулу (14), получим [1]:

(15)

(15)

;

;

;

;

;

;

.

.

Сила трения балласта вдоль крыла

,

Н [1]:

,

Н [1]:

,

(16)

,

(16)

где

-

коэффициент трения балласта о сталь

(

-

коэффициент трения балласта о сталь

( =

0,35) [2].

=

0,35) [2].

.

.

3.5 Конструирование частей дозатора машины ЭЛБ-3ТС

При разработке металлоконструкций частей дозатора и узлов их соединений рассматривают характерные случаи нагружения дозатора при реализации полной силы тяги локомотива.

Первый случай – машина перемещается под уклон, оба крыла раскрыты на рабочий угол. Второй случай – машина перемещается на прямом горизонтальном участке, одно крыло раскрыто на наибольший рабочий угол, второе полностью прикрыто; третий случай – машина на прямом горизонтальном участке, одно крыло раскрыто на минимальный рабочий угол, второе полностью прикрыто.

Первые два случая рассматриваются при расчете крыла на прочность. При расчете крыла на прочность в первом приближении принимают расчетную схему: крыло как балка на двух опорах с одной консолью; по длине балки действуют равномерно распределенные нагрузки [1]:

;

;

,

(17)

,

(17)

где

,

,

-

силы, рассчитанные для конкретного

случая, кН;

-

силы, рассчитанные для конкретного

случая, кН;

-

длина крыла без учета длины подкрылка.

-

длина крыла без учета длины подкрылка.

Суммарные силы резания и волочения, действующие на крыло дозатора:

;

;

.

.

.

.

Распределенные нагрузки от сил резания и волочения, действующие по длине крыла:

;

;

.

.

Рисунок 8 – Схема для определения изгибающего момента, действующего на крыло

Реакции опор в шарнирах С и Е:

:

:

;

;

.

.

:

:

;

;

.

.

Для определения опасного сечения строится эпюра изгибающего момента:

1 участок (0 )

)

;

;

;

;

;

;

;

;

;

;

;

;

.

.

2 участок (0 )

)

;

;

;

;

;

;

;

;

.

.

Рисунок 9 – Схема для определения крутящего момента, действующего на крыло

Для определения опасного сечения строится эпюра крутящего момента:

1 участок (0 )

)

;

;

;

;

;

;

;

;

.

.

2 участок (0 )

)

;

;

;

;

;

;

.

.

.

.

3 участок (0 )

)

;

;

;

;

;

;

.

.

.

.

Для определения размеров сечения в наиболее опасном сечении находим приведенный момент от изгибающего и крутящего моментов [10]:

.

(18)

.

(18)

Наиболее опасное сечение Б-Б:

.

.

Рисунок 10 – Схема наиболее опасного сечения

Момент сопротивления опасного сечения [10]:

.

.

.

.

Напряжение в наиболее опасном сечении [10]:

.

.

-

условие выполняется.

-

условие выполняется.

При расчете щита на прочность рассматривают первый и третий случаи нагружения дозатора. Для первого случая принимают следующую расчетную схему: щит как двухконсольная балка, на длине которой действуют равномерно распределенные нагрузки [1]:

;

;

,

(19)

,

(19)

Распределенные нагрузки от сил резания и волочения, действующие по щит:

;

;

.

.

Расстояние от консоли до ролика

принято по прототипу:

.

.

Рисунок 11 – Схема для определения изгибающего и крутящего моментов, действующих на щит

На щит со стороны крыла действует

сила

,

Н:

,

Н:

.

.

Реакции опор в шарнирах А и В:

:

:

;

;

:

:

;

;

.

.

Для определения опасного сечения строится эпюра изгибающего момента:

1 участок (0 )

)

;

;

;

;

;

;

;

;

.

.

2 участок (0 )

)

;

;

;

;

;

;

;

;

.

.

3 участок (0 )

)

;

;

;

;

;

;

;

;

Для третьего случая нагружения принимают расчетную схему: щит как двухконсольная балка, на длине которой действуют равномерно распределенная нагрузка, сила на консоли от опирания крыла, происходит скручивание щита.

Рисунок

12 – Схема действия крутящего момента

на щит

Рисунок

12 – Схема действия крутящего момента

на щит

Для определения опасного сечения строится эпюра крутящего момента:

1 участок (0 )

)

;

;

;

;

;

;

;

;

Для определения размеров сечения в наиболее опасном сечении находим приведенный момент от изгибающего и крутящего моментов [10]:

.

.

Наиболее опасное сечение N-N:

.

.

Рисунок

13 – Схема наиболее опасного сечения

Рисунок

13 – Схема наиболее опасного сечения

Момент сопротивления опасного сечения [10]:

.

.

.

.

Напряжение в наиболее опасном сечении [10]:

.

.

-

условие выполняется.

-

условие выполняется.

4 Проектирование механизма прикрытия крыла дозатора

4.1 Определение мощности привода

Разработка механизмов сводится к определению сил и затрат мощности при выполнении рабочих операций, подбору элементов привода механизмов, расчету отдельных узлов и деталей.

Условия расчета такие же, что и при определении кинематических параметров и сил, действующих на дозатор.

Схема к расчету приведена на рисунке 14.

Рисунок 14 – Схема к расчету механизма прикрытия крыла

Для расчета силы

все силы резания балласта и от призмы

волочения, действующие на части крыла

при работе, проектируют на горизонтальную

плоскость и приводят к двум силам

все силы резания балласта и от призмы

волочения, действующие на части крыла

при работе, проектируют на горизонтальную

плоскость и приводят к двум силам

и

и

.

Составляют уравнение суммы моментов

этих сил относительно шарнира, соединяющего

щит и крыло, и определяют составляющую

усилия

.

Составляют уравнение суммы моментов

этих сил относительно шарнира, соединяющего

щит и крыло, и определяют составляющую

усилия

,

действующую в узле Е перпендикулярно

плоскости крыла.

,

действующую в узле Е перпендикулярно

плоскости крыла.

:

:

,

,

где

;

;

.

.

.

.

Сила

является проекцией

является проекцией

тяги в горизонтальной плоскости [1]:

тяги в горизонтальной плоскости [1]:

,

(20)

,

(20)

где

- угол между горизонтальной проекцией

оси тяги и вектором силы

- угол между горизонтальной проекцией

оси тяги и вектором силы

,

град.

,

град.

.

.

По известной

определяют силу

определяют силу

[1]:

[1]:

,

(21)

,

(21)

где

- угол наклона тяги к горизонтальной

плоскости, град.

- угол наклона тяги к горизонтальной

плоскости, град.

.

.

По известной

рассчитывают

рассчитывают

в выходном звене механизма [1]:

в выходном звене механизма [1]:

,

(22)

,

(22)

где

и

и

- составляющие силы

- составляющие силы

в плоскости тяги, кН;

в плоскости тяги, кН;

-

коэффициент трения в ползуне (

-

коэффициент трения в ползуне ( =0,5)

[6].

=0,5)

[6].

;

;

.

.

.

.

Мощность привода механизма прикрытия крыла [1]:

,

(23)

,

(23)

где

-КПД

механизма,

-КПД

механизма,

[6];

[6];

- скорость прикрытия крыла.

- скорость прикрытия крыла.

.

.

Принят электродвигатель трехфазный

асинхронный короткозамкнутый 4А132S4У3

с параметрами:

;

;

.

.

4.2 Расчет передачи винт-гайка

Передача винт – гайка служит для преобразования вращательного движения в поступательное. Основным критерием резьбы винтовых механизмов является износостойкость.

Из условия износостойкости определяем диаметр винта [9]:

,

(24)

,

(24)

где

=0,5

– трапецеидальная и прямоугольная

резьба;

=0,5

– трапецеидальная и прямоугольная

резьба;

=2,0

- коэффициент высоты гайки; [

=2,0

- коэффициент высоты гайки; [ ]=4..6

МПа – незакаленная сталь – чугун.

]=4..6

МПа – незакаленная сталь – чугун.

.

.

Принимаем стандартный диаметр

.

.

Выбрана резьба 48х5 [7]:

;

;

;

;

;

;

;

;

.

.

;

;

Принимаем

.

.

Проверяем выбранную резьбу по напряжениям [9]:

;

(25)

;

(25)

.

.

4.3 Расчет ползуна и направляющей механизма прикрытия крыла

Для определения диаметра направляющей механизма прикрытия крыла необходимо построить эпюру изгибающего момента, действующего на направляющую. Для этого определим реакции в опорах А и В.

На направляющую действуют момент

и сила от составляющих силы

:

:

,

,

где

- эксцентриситет от

- эксцентриситет от

до шарнира (принят

до шарнира (принят

=0,1м).

=0,1м).

Для определения реакций в опорах А и В составим уравнение момента.

:

:

;

;

.

.

:

:

;

;

.

.

Рисунок 15 – Схема для определения сечения направляющей механизма прикрытия крыла

1 участок (0 )

)

;

;

;

;

;

;

;

;

.

.

2 участок (0 )

)

;

;

;

;

;

;

;

;

.

.

Момент сопротивления опасного сечения [10]:

,

(26)

,

(26)

где

.

.

.

.

Напряжение в опасном сечении [10]:

.

.

-

условие выполняется.

-

условие выполняется.

Принимается направляющая круглого

полого сечения:

;

;

.

.

Втулка, применяемая в ползуне, выбирается из условий:

,

(27)

,

(27)

,

(28)

,

(28)

что означает: удельная нагрузка на единицу расчетной поверхности вкладыша не должна превышать допускаемой величины.

.

.

Принимается втулка с внутренним

диаметром

,

наружным диаметром

,

наружным диаметром

и длиной

и длиной

[8].

[8].

.

.

Принята втулка А 100/115 х 140 ГОСТ 1978 [8].

5 Исследовательская часть проекта

По заданию необходимо исследовать изменение наклона подрезного ножа на боковом крыле:

,

,

где

-

изменение нагрузки, действующей на

крыло;

-

изменение нагрузки, действующей на

крыло;

-

угол резания, град (

-

угол резания, град ( ;

; ;

; ).

).

;

;

;

;

.

.

Рисунок

16 – График изменения нагрузки резания,

действующей на основную часть крыла

Рисунок

16 – График изменения нагрузки резания,

действующей на основную часть крыла

6 Меры безопасности при работе машины

1. К работе на машине допускаются лица, прошедшие медицинский осмотр, как лица, связанные с движением поездов, воздействием шума и вибрации.

2. Обслуживающий персонал машины должен быть обеспечен спецодеждой. Во время работы одежда должна быть застегнута, стянута поясом, а волосы должны быть убраны под головной убор.

3. Запрещается приступать к работе при наличии следующих неисправностей:

- при подъеме путевой решетки электромагнитный подъемник сбрасывает ее;

- при нормальном напряжении электромагнитный подъемник сбрасывает путь;

-при движении электромагниты сбрасывают поднятую путевую решетку;

-при включении механизма поворота крыла дозатора крыло не поворачивается;

- при наличии неисправности в электрической, гидравлической и пневматической систем;

- неисправность тормозной системы;

- неисправность звуковой и световой сигналов;

- неисправность ходовых частей и автосцепок.

4. Для обеспечения нормальной работы деталей и их сопряжений, а также для своевременного выявления и устранения возникающих дефектов необходимо проводить техническое обслуживание, состоящее из ежемесячных и периодических уходов за механизмами машины.

5. Проверку основных рабочих органов производят машинист и его помощник.

6. Машину необходимо содержать в чистоте, следить, чтобы в кабинах, на ступеньках и поручнях не было масла и грязи.

7. Машина должна быть снабжена огнетушителями, расположенными в легкодоступном месте, полностью готовыми к применению.

8. Не допускается хранение и перевозка в кабинах машины легковоспламеняющихся веществ.

9. Перед выездом машины на перегон необходимо убедиться, что все рабочие органы приведены в транспортное положение и надежно закреплены.

10. Перед началом работы, в перерывах, во время работы и по окончании смены должен обязательно выполняться весь объем контрольно-осмотровых работ.

11. При работе на машине запрещается находиться на расстоянии ближе 1 м от работающих органов машины.

12. Всем членам обслуживающей машину бригады запрещается находиться на междупутье во время работы машины и пропуске поездов по соседнему пути. После оповещения приближения поезда по соседнему пути все указанные лица, за исключением находящихся в кабинах машины, должны сойти на обочину пути в место, указанное руководителем работ.

13. Запрещается сходить с машины и садиться на нее во время движения.

14. Запрещается работа машины в темное время суток при неисправных фарах освещения рабочих органов и пути в зоне их работы.

15. Машина должна быть снабжена аптечкой с набором медикаментов и перевязочных средств для оказания первой медицинской помощи.

Список использованных источников

1. адорин Г. П. Дозирующие и профилирующие устройства путевых машин: Методические указания к курсовому и дипломному проектированию. Новосибирск: Изд-во СГУПСа, 2000. – 38 с.

2. Путевые машины: Учебник для вузов ж.-д. транспорта/ Под редакцией С. А. Соломонова. – 2-е издание, переработанное и дополненное – М.: Транспорт, 1985. – 375 с.

3. Машины и механизмы для путевого хозяйства: Учебник для техникумов ж.-д. транспорта/ Под редакцией С. А. Соломонова. – 3-е издание, переработанное и дополненное – М.: Транспорт, 1984. 440 с.

4. Толмазов А. Ф. Электробалластеры: материал технической информации.- М.: Транспорт, 1965. 151 с.

5. Соломонов С. А. Балластировочные, щебнеочистительные машины и хоппер – дозаторы. М.: Транспорт, 1991. 336 с.

6. Курсовое проектирование деталей машин: Учебное пособие/ С. А. Чернавский, К. Н. Боков, И. М. Чернин, Г. М. Ицкович, В. П. Козинцов. – 3-е издание, стереотипное. – М.: ООО ТИД «Альянс», 2005. – 416 с.

7. Анурьев В. И. Справочник конструктора – машиностроителя. М., 2001; Т.1. 728с.

8. Анурьев В. И. Справочник конструктора – машиностроителя. М., 2001; Т.2.

9. Иванов М. Н. Детали машин: Учебник для студентов высших технических учебных заведений. – 5-е издание, переработанное – М.: Высшая школа, 1991. – 383 с.

10. Ахметзянов М. Х., Лазарев И. Б. Сопротивление материалов. Учебное пособие для вузов. Новосибирск: СГУПС, 1997. 300 с.

11.СТО СГУПС 1.01СДМ.01-2007. Система управления качеством. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2007. 60 с.