Монтаж одноэтажного промышленного здания (работа 5)

Министерство Образования Российской Федерации

Уфимский Государственный Нефтяной

Технический Университет

Кафедра «АД и ТСП»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине «ТСП»

«Монтаж одноэтажного промышленного здания»

Выполнил: ст.гр.БПГ-06

Гильмутдинов Т.З.

Проверил: Климов В.П.

Уфа, 2009 г.

СОДЕРЖАНИЕ

Исходные данные

Определение объемов работ

Проектирование организации монтажных процессов и выбор методов монтажа

Выбор такелажной оснастки и монтажных приспособлений

Определение технологических параметров монтажа сборных конструкций и подбор монтажных кранов

Составление производственной калькуляции трудозатрат

Определение технико-экономических показателей и выбор оптимального варианта механизации монтажных работ

Выбор транспортных средств и расчет количества транспорта

Организация и технология производства монтажных работ

Технико-экономические показатели проекта

Техника безопасности при производстве монтажных работ

РЕФЕРАТ

Курсовой проект № 2, 28 страниц, 11 рисунков, 14 источников.

Ключевые слова: монтаж, колонна, стропильная ферма, подстропильная ферма, плита покрытия, строповка.

Выполнение курсового проекта по монтажу строительных конструкций имеет целью закрепление полученных теоретических знаний в области строительного производства, расширение их путем самостоятельной работы с нормативно-справочной литературой, а также ознакомление с существующей методикой разработки проектов производства строительно-монтажных работ.

Курсовой проект по монтажу строительных конструкций представляет собой комплекс технологических чертежей, расчетов и пояснений с технико-экономическим обоснованием выбора основного оборудования и методов производства работ.

1 Исходные данные

Вариант – 85.

Шифр варианта секций – 72К3-24-126б.

Номер типа ячейки – 58.

Длина температурного блока – 72 м.

Здание – крановое.

Количество пролетов в одном блоке – 3.

Ширина пролета – 24 м.

Высота здания до низа стропильной конструкции – 12,6 м.

Шаг крайних колонн – 6 м.

Шаг средних колон – 12 м.

Шаг стропильных конструкций –6 м.

Номер схемы здания – 4.

Грузоподъемность крана – 10,20,30 т.с.

Расстояние транспортирования сборных железобетонных конструкций – 10 км.

Расстояние перебазирования монтажного крана – 10 км.

Время: летнее

2 Определение объемов работ

Таблица 2.1 – Спецификация сборных конструкций

|

Наименование |

Марка элемента |

Размеры, мм |

Масса, т |

Объем элемента, м3 |

Количество элементов, шт |

Общая масса элемента, т |

Общий объем, м3 |

|||

|

высота |

ширина |

толщина |

||||||||

|

1 |

Колонна крайнего ряда |

2К126-2 |

13950 |

500 |

380 |

8,5 |

3,38 |

52 |

442 |

175,76 |

|

2 |

Колонна среднего ряда |

3К126-3 |

13250 |

500 |

600 |

13,2 |

5,26 |

84 |

1108,8 |

441,84 |

|

3 |

Подкрановая балка |

БК12-2АIV-С |

650 |

340 10 |

11950 |

10,3 |

4,1 |

144 |

1483,2 |

590,4 |

|

4 |

Подстропильная ферма |

1ФПС12-2К7 |

2225 |

12000 |

550 |

11,3 |

4,5 |

72 |

813,6 |

324 |

|

5 |

Стропильная ферма |

ФБ241-IАIV |

330 |

24000 |

240 |

9,2 |

3,7 |

156 |

1435,2 |

577,2 |

|

6 |

Плита покрытия |

2ПГ6-1АIVт |

300 |

6000 |

3000 |

2,65 |

1,07 |

1152 |

3052,8 |

1232,64 |

|

7 |

Итого |

1660 |

8335,6 |

3341,84 |

Таблица 2.2 - Объем вспомогательных работ при возведении одноэтажного здания

|

Наименование стыков и швов |

Объем работ |

Электросварка |

Заделка бетоном или раствором |

||

|

на ед. |

всего |

на ед. |

всего |

||

|

Заделка стыков колонн в стаканы фундаментов, шт |

52 84 |

- |

- |

0,133 0,200 |

6,916 16,8 |

|

Электросварка стыков подкрановых балок на 1 стык, м |

144 |

1,5*2 |

432 |

0,08*2 |

23,04 |

|

Заделка стыков подкрановых балок на 1 балку, м3/м |

144 |

1,15*2 |

331,2 |

0,08*2 |

23,04 |

|

Электросварка стыков стропильных ферм на 1 стык, м |

156 |

1,5*2 |

468 |

- |

- |

|

Электросварка стыков подстропильных ферм на 1 стык, м |

72 |

1,5*2 |

216 |

- |

- |

|

Электросварка стыков плит покрытия на 1 плиту, м |

1152 |

0,52 |

599,04 |

- |

- |

|

Заливка швов между плитами на 1 п. м. шва, м3/м |

10224 |

- |

- |

0,024 |

245,375 |

Таблица 2.3 - Сводная ведомость работ

|

Наименование работ |

Количество на здание |

|

Установка колонн массой до 8,5 т, шт |

52 |

|

Установка колонн массой до 15 т, шт |

84 |

|

Укладка подкрановых балок массой до 11 т, шт |

144 |

|

Укладка подстропильных ферм пролетом 12 м, шт |

72 |

|

Укладка стропильных ферм пролетом 24 м, шт |

156 |

|

Укладка плит покрытия площадью 18 м3, шт |

1152 |

|

Заделка стыков колонн, шт/м3 |

6,916/16,8 |

|

Электросварка стыков подкрановых балок на 1 стык, м |

432 |

|

Заделка стыков подкрановых балок на 1 балку, м3/м |

23,04 |

|

Электросварка стыков колонн с фермами (Ншва=6-8 мм), м |

684 |

|

Электросварка стыков плит покрытия, м |

599,04 |

|

Заливка швов плит покрытия, м3/м |

245,375 |

3 Проектирование организации монтажного процесса и выбор метода монтажа

Определение продолжительности строительства объекта.

Производственная

площадь объекта:

м2;

м2;

объем объекта:

м3, где

м3, где

Bi, Li,Hi – соответственно ширина i-го пролета, длина i-ой секции, высота i-го помещения, м.

На основе вышеприведенных расчетов и норм СНиП определяем:

Т>снип>=21 месяц – норма продолжительности проектируемого объекта;

Т>подг>=3 месяца – продолжительность подготовительного периода;

Т>м.о.>=5 месяцев – продолжительность монтажа технологического оборудования.

Таблица 3.1. Нормы продолжительности строительства при возведении одноэтажного здания

|

Наименование объекта |

Характеристика объекта |

Норма продолжительности строительства, мес |

|||

|

Общая |

в том числе |

||||

|

Подготовитель-ный период |

Передача оборудования в монтаж |

Монтаж оборудования |

|||

|

Завод щелочных аккумуляторов |

Корпуса одноэтажные. S=21 000м2 |

21 |

4 |

8-17 |

10 |

|

Вариант № 55 |

20736 м2 |

20,7 |

3,9 |

9,7 |

|

|

В днях |

456 |

85 |

213 |

Расчет продолжительности специализированного потока монтажных работ.

,

,

где Т>дир> – директивная продолжительность специализированного (монтажного) потока, дни;

Т>снип> – норма продолжительности проектируемого объекта (по СНиП), дни;

Т>подг.> – подготовительный период (по СНиП), дни;

Т>м.о.> – продолжительность монтажа технологического оборудования (по СНиП), дни;

К>с.п >– коэффициент, определяемогый долю, часть трудоёмкости исследуемого процесса в общей трудоёмкости возведения объекта.

.

.

Выбор и обоснование методов монтажа.

При монтаже железобетонных конструкций одноэтажного промышленного здания необходимо соблюдать определенную последовательность, обеспечивающую устойчивость и геометрическую неизменяемость смонтированной части здания. Для монтажа заданного одноэтажного промышленного здания принимаем следующие методы и способы монтажа:

1) по степени укрупнения сборных конструкций – монтаж отдельными элементами и укрупненными блоками;

2) по способу подачи и установки конструкций – метод наращивания;

3) в зависимости от направления движения крана при монтаже – продольный метод;

4) по последовательности установки сборных конструкций – дифференцированный метод при установке колонн, комплексный метод при монтаже конструкций покрытия.

В общем здание монтируется смешанным методом.

4 Выбор такелажной оснастки и монтажных приспособлений

Выбор такелажной оснастки и монтажных приспособлений выполняется для каждого элемента по следующим типам:

- для строповки конструкций;

- для временного закрепления и выверки;

- для организации рабочего места монтажников при установке и закреплении конструкций в проектном положении.

Таблица 4.1 - Ведомость такелажной оснастки и монтажных приспособлений

-

Наименование

Масса конструкции, т

Наименование такелажной оснастки и монтажных приспособлений

Характеристики

Количество

Общий вес, кг

Эскиз строповки конструкциии

Грузоподъемность, т

Вес, кг

Расчетная высота, м

1

2

3

4

5

6

7

8

9

Строповка конструкций

Колонна крайняя, 500х400

8,5

ТР 25-1,4 (ПИПромсталь конструкция)

10

135

0,8

1

135

Колонна средняя, 500х600

13,2

ТР 25-1,4 (ПИПромсталь)

20

270

0,5

1

270

Продолжение таблицы 4.1 - Ведомость такелажной оснастки и монтажных приспособлений

1

2

3

4

5

6

7

8

9

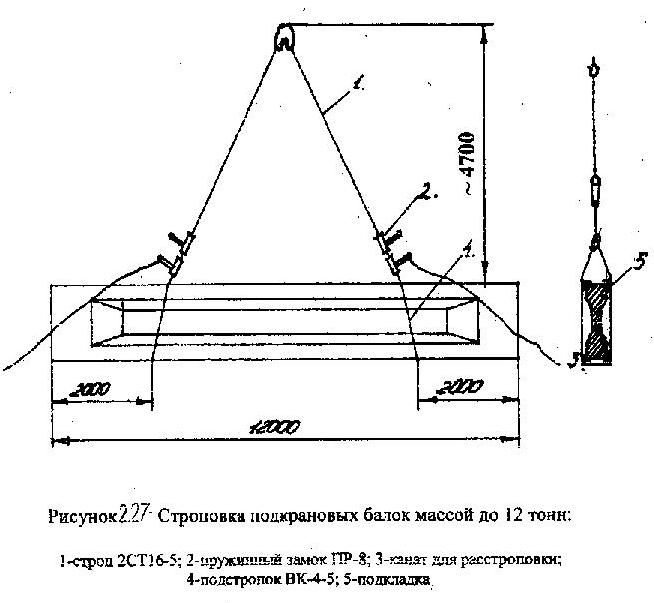

Подкрановая балка, l=12 м

10,3

2СТ16-5

14

511

5

1

511

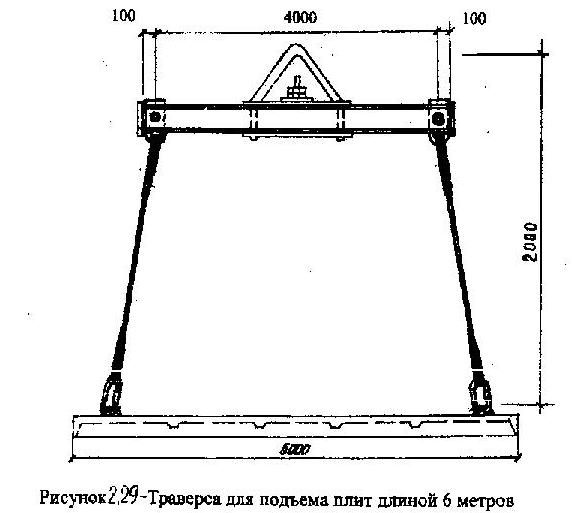

Подстропильная ферма, L=12 м

11,3

Траверса для подъема подстропильных ферм

13

388

1,6

1

388

Стропильная ферма, L=24 м

9,2

Траверс ТР20-5

20

530

1,2

1

530

Плита покрытия, 6х3

2,65

Траверса для подъема плит

5,2

320

2

1

320

Продолжение таблицы 4.1 - Ведомость такелажной оснастки и монтажных приспособлений

Временное закрепление и выверка

1

2

3

4

5

6

7

8

9

Колонна крайняя, средняя

Кондуктор (Трест Стальмонтаж)

143

68

143

Фермы и балки

расчалка

50

4

200

кондуктор для монтажа ферм

125

2

250

Продолжение таблицы 4.1 - Ведомость такелажной оснастки и монтажных приспособлений

2

3

4

5

6

7

8

9

распорка

63

2

126

Организация рабочего места

Подкрановая балка

Подстропильная ферма

Стропильная ферма

Приставная лестница с площадкой (ПИ Промстальконструкция)

236

2

472

5 Определение технологических параметров монтажа конструкций и подбор монтажных кранов

Технологические параметры при монтаже конструкций самоходным краном определяются с учетом допустимого приближения стрелы крана как к конструкциям возводимого здания, так и поднимаемого элемента к стреле крана.

Требуемая

грузоподъемность крана:

,

где

,

где

Р>к> – масса монтируемого элемента каркаса; Р>ос> – масса такелажной оснастки для монтажа конструкций.

Требуемая

высота подъема головки стрелы крана:

,

где

,

где

h>0> – уровень монтажного горизонта; h>1> – запас по высоте; h>2> – высота элемента каркаса; h>3> – высота строповки элемента; h>4>=3 м – длина грузового полиспаста в стянутом положении (для кранов грузоподъемностью 20-40 т).

Угол наклона

стрелы монтажного крана:

,

где

,

где

h>ш>=1,6 м – расстояние от оси шарнира пяты стрелы крана до уровня его стоянки (для кранов грузоподъемностью до 40 т); d=1м – расстояние между осью стрелы крана и наиболее приближенной частью здания; b – расстояние от наиболее приближенной к крану части здания на уровне опоры монтируемого элемента до его оси.

Необходимая минимальная длина стрелы крана:

.

.

Требуемый

вылет стрелы крана:

,

где

,

где

а=1,8 м – расстояние от оси шарнира пяты стрелы крана до оси крана (для кранов грузоподъемностью до 40 т).

Требуемая

величина грузового момента:

.

.

Определение технических параметров крана предусматривается отдельно по каждому элементу каркаса.

При монтаже крайних колонн:

т.

т.

м.

м.

.

.

м.

м.

м.

м.

тм.

тм.

При монтаже средних колонн:

т.

т.

м.

м.

.

.

Рисунок

1 – Схема для расчета технологических

параметров при монтаже колонны

Рисунок

1 – Схема для расчета технологических

параметров при монтаже колонны

м.

м.

м.

м.

тм.

тм.

При монтаже подкрановых балок:

т.

т.

м.

м.

.

.

м.

м.

Р

исунок

2 – Схема для расчета технологических

параметров при монтаже стропильных и

подстропильных ферм

тм.

тм.

При монтаже подстропильных ферм:

т.

т.

м.

м.

.

.

м.

м.

м.

м.

тм.

тм.

При монтаже стропильных ферм:

т.

т.

м.

м.

.

.

м.

м.

м.

м.

тм.

тм.

При монтаже плит покрытия:

т.

т.

м.

м.

.

.

м.

м.

м.

м.

тм.

тм.

Т. к. значения H>стр>, L>стр>, B>тр> и M>тр> будут максимальны при монтаже плит покрытия, то для их уменьшения применим стрелу с гуськом длиной l>г>=5 м. При этом получим следующие технические параметры крана.

т.

т.

м.

м.

,

где

,

где

ВКР>min>=5 м – минимальный вылет крана.

Угол наклона

гуська:

.

.

м.

м.

м.

м.

тм.

тм.

Рисунок 3 -

Таблица 5.1 - Технологические параметры монтажа

|

Наименование конструкции |

Q>тр>, т |

H>стр>, м |

L>стр>, м |

B>тр>, м |

M>тр>, тм |

|

Крайняя колонна |

8,835 |

18,45 |

16,77 |

8,57 |

75,72 |

|

Средняя колонна |

13,47 |

17,75 |

16,4 |

8,6 |

115,342 |

|

Подкрановая балка |

10,811 |

17,25 |

12,17 |

7,37 |

79,68 |

|

Подстропильная ферма |

11,688 |

24,025 |

18,7 |

9,44 |

110,33 |

|

Стропильная ферма |

9,73 |

21,7 |

20,13 |

9,48 |

92,24 |

|

Плита покрытия |

2,97 |

21,4 |

21,36 |

9,2 |

27,324 |

Подбор монтажных кранов.

Используя полученные данные и технические характеристики самоходных кранов, подберем наиболее приемлемые средства механизации для монтажа конструкций каркаса здания, ориентируясь на максимальные значения технических параметров. Для сравнения выберем два типа механизма: гусеничный самоходный кран СКГ-40А и пневмоколесный самоходный кран КС-6362.

Технические характеристики кранов

|

Наименование показателя |

Гусеничный кран СКГ-40А |

Пневмоколесный кран КС-6362 |

|

Длина основной стрелы, м |

30 |

30 |

|

Грузоподъемность основного крюка, т |

40 |

40 |

|

Вылет основного крюка, м |

25 |

21,5 |

|

Высота подъема основного крюка, м |

28,6 |

26,8 |

|

Скорости подъема крюка, м/мин |

5.6 |

5 |

|

Частота вращения платформы, мин-1 |

0.3 |

1 |

|

Скорость передвижения крана, м/мин |

16,67 |

33,3 |

|

Габаритные размеры, м: |

||

|

ширина |

4100 |

3460 |

|

длина |

4930 |

9330 |

|

высота |

4300 |

4020 |

|

задний габарит |

4000 |

4200 |

|

радиус поворота, м |

- |

13000 |

|

Масса крана, т. |

63.9 |

48 |

6 составление производственной калькуляции трудовых затрат

Трудоемкость

процесса:

;

машиноемкость процесса

;

машиноемкость процесса

;

заработная плата за процесс

;

заработная плата за процесс

,

где V>i>

– объем работ по каждому процессу; H>вр>

– норма времени монтажников; H’>вр>

– норма времени машиниста; t>см>

– продолжительность смены; P

– расценка за единицу выполненной

работы.

,

где V>i>

– объем работ по каждому процессу; H>вр>

– норма времени монтажников; H’>вр>

– норма времени машиниста; t>см>

– продолжительность смены; P

– расценка за единицу выполненной

работы.

Таблица 6.1 – Калькуляция затрат труда, времени работы кранов, заработной платы монтажников.

|

Обоснование по ЕНиР |

Наименование работ |

Единица измерения |

Объем работ |

На единицу измерения |

На весь объем |

||||

|

норма времени, чел.-час. |

норма времени, маш.-час. |

расценка, руб.-коп. |

трудоемкость, чел.-см. |

машиноемкость, маш.-см. |

зар.плата, руб.-коп. |

||||

|

4-1-4 |

Установка колонн массой до 10 т, шт |

шт |

52 |

5,7 |

0,57 |

4,86 |

37,05 |

3,705 |

252,72 |

|

4-1-4 |

Установка колонн массой до 15 т, шт |

шт |

84 |

7 |

0,7 |

5,98 |

73,5 |

7,35 |

502,32 |

|

4-1-6 |

Укладка подкрановых балок массой до 11 т, шт |

шт |

144 |

7,5 |

1,5 |

7,2 |

135 |

27 |

1037 |

|

4-1-6 |

Укладка подстропильных ферм пролетом 12 м, шт |

шт |

72 |

5 |

1 |

5,16 |

45 |

9 |

371,52 |

|

4-1-6 |

Укладка стропильных ферм пролетом 24 м, шт |

шт |

156 |

9,5 |

1,9 |

9,8 |

185,25 |

37,05 |

1528,8 |

|

4-1-7 |

Укладка плит покрытия площадью 18 м3, шт |

шт |

1152 |

1,2 |

0,3 |

1,17 |

172,8 |

43,25 |

1344,38 |

|

4-1-25 |

Заделка стыков колонн, шт |

стык |

136 |

0,81 |

- |

0,603 |

13,77 |

- |

82,008 |

|

22-1-2 |

Электросварка стыков подкрановых балок на 1 стык, м |

10 м |

33,12 |

6,5 |

- |

5,92 |

26,91 |

- |

196,07 |

|

4-1-25 |

Заделка стыков подкрановых балок на 1 узел, шт |

узел |

144 |

0,97 |

- |

0,723 |

17,46 |

- |

104,11 |

|

22-1-2 |

Электросварка стыков колонн с фермами (Ншва=6-8 мм), м |

10 м |

46,8 |

14 |

- |

12,74 |

81,9 |

- |

596,23 |

|

22-1-2 |

Электросварка стыков плит покрытия, м |

10 м |

59,9 |

6,4 |

- |

5,06 |

47,92 |

- |

303,09 |

|

4-1-26 |

Заливка швов плит покрытия, м3/м |

100 м |

102,24 |

6,4 |

- |

4,77 |

81,792 |

- |

487,68 |

|

ИТОГО |

928,88 |

127,305 |

6882,425 |

7 Определение технико-экономических показателей и выбор варианта механизации монтажных работ САМОХОДНЫЙ СТРЕЛОВОЙ ГУСЕНИЧНЫЙ КРАН СКГ-40А

Машинное время монтажного цикла:

,

где

,

где

,

,

- высота подъема и опускания крюка крана

при монтаже конструкции, м;

- высота подъема и опускания крюка крана

при монтаже конструкции, м;

h>n> – высота монтажной посадки в проектное положение;

φ – угол поворота стрелы крана от места строповки до места установки конструкции, град;

n – угловая скорость поворота стрелы, об/мин;

k>сов>=0,75 – коэффициент, учитывающий совмещение рабочих операций крана;

S – расстояние перемещения крана при смене стоянки, м;

V>1>, V>2> - скорость подъема и опускания крюка крана, м/мин;

V>3> – посадочная скорость опускания крюка крана при наведении конструкции в проектное положение, м/мин;

V>4> – скорость перемещения крана при смене стоянки, м/мин;

n>k> – количество конструкций, монтируемых с одной стоянки.

Расчет машинного времени монтажного цикла:

- для крайних колонн

мин;

мин;

- для средних колонн

мин;

мин;

- для подкрановых балок

мин;

мин;

-для подстропильных ферм

мин;

мин;

-для стропильных ферм

мин;

мин;

- для плит покрытия

мин.

мин.

Продолжительность

монтажного цикла конструкции:

,

где

,

где

t>pi> – ручное время монтажного цикла при установке конструкции, мин.

Расчет продолжительности монтажного цикла конструкции:

- для крайних

колонн

мин;

мин;

- для средних

колонн

мин;

мин;

- для

подкрановых балок

мин;

мин;

- для

подстропильных ферм

мин;

мин;

- для

стропильных ферм

мин;

мин;

- для плит

покрытия

мин.

мин.

Усредненная продолжительность монтажного цикла:

мин, где n>i>> >– количество конструкций.

Средняя масса конструкций:

т.

т.

Сменная эксплуатационная производительность крана:

т/см, где

т/см, где

t>см>=8,2 ч – продолжительность смены;

k>в>=0,8 – коэффициент использования самоходного стрелового крана по времени;

k>п>=0,75 – коэффициент, учитывающий переход от среднечасовой к сменной производительности.

Количество

монтажных кранов:

кран, где

кран, где

Т>дир>=100 дней – директивная продолжительность выполнения монтажных работ;

К>вс>=1,1 – коэффициент, учитывающий дополнительные и вспомогательные работы;

К>см>=2 – коэффициент сменности.

Следовательно, на строительной площадке принимаем один монтажный участок и монтажные работы будем выполнять последовательным методом.

Продолжительность монтажа сборных конструкций:

смен.

смен.

Продолжительность вспомогательных работ:

смен, где

смен, где

Т>мд> – трудоемкость монтажа, демонтажа и перебазирования крана;

Т>уд >– трудоемкость устройства дорог;

,

,

- количество рабочих в звене, выполняющие

монтаж крана и устройство подкрановых

путей.

- количество рабочих в звене, выполняющие

монтаж крана и устройство подкрановых

путей.

Общая продолжительность производства монтажных работ:

смен.

смен.

Общая трудоемкость выполнения монтажных работ:

чел.-смен,

где

чел.-смен,

где

n>p>=7 чел – количество рабочих в звене монтажников с учетом машиниста и сварщика.

Трудоемкость монтажа 1 т конструкции:

.

.

Стоимость машино-смены:

руб/см, где

Е=3,75*3+578 руб – единовременные затраты

на монтаж, демонтаж и перебазировку

крана; А>г>=6000

руб – годовая сумма амортизационных

отчислений; Т>дир>=375

смен – время работы крана в году;

С>э>=1,13+0,37+0,5+0,95+0,2)=3,15руб

– сменные эксплуатационные затраты

крана.

руб/см, где

Е=3,75*3+578 руб – единовременные затраты

на монтаж, демонтаж и перебазировку

крана; А>г>=6000

руб – годовая сумма амортизационных

отчислений; Т>дир>=375

смен – время работы крана в году;

С>э>=1,13+0,37+0,5+0,95+0,2)=3,15руб

– сменные эксплуатационные затраты

крана.

Общая стоимость производства монтажных работ:

руб,

где С>ед>=18х4,853=87,354

руб – единовременные затраты на

устройство временной дороги; Р>дор>=4,853

руб – расценка на устройство 100 м2

временной дороги из железобетонных

плит; К1>Н>=1,08

– коэффициент накладных расходов на

прямые затраты; К2>Н>=1,5

– коэффициент накладных расходов на

заработную плату рабочих; З>р>

– заработная плата рабочих.

руб,

где С>ед>=18х4,853=87,354

руб – единовременные затраты на

устройство временной дороги; Р>дор>=4,853

руб – расценка на устройство 100 м2

временной дороги из железобетонных

плит; К1>Н>=1,08

– коэффициент накладных расходов на

прямые затраты; К2>Н>=1,5

– коэффициент накладных расходов на

заработную плату рабочих; З>р>

– заработная плата рабочих.

Себестоимость

монтажа 1 т конструкции:

руб/т.

руб/т.

Удельные капиталовложения на приобретение крана и монтажных приспособлений:

руб/т, где

руб/т, где

С>маш>=71700 руб – инвентарная стоимость монтажного крана; С>пр>=300х3,295=988,5 руб – стоимость комплекта монтажных приспособлений и такелажной оснастки.

Удельные приведенные затраты на монтаж 1 т конструкции:

руб/т, где

Е>н>=0,12 –

коэффициент экономической эффективности.

руб/т, где

Е>н>=0,12 –

коэффициент экономической эффективности.

САМОХОДНЫЙ СТРЕЛОВОЙ пневмоколесный КРАН КС-6362

Расчет машинного времени монтажного цикла:

- для крайних колонн

мин;

мин;

- для средних колонн

мин;

мин;

- для подкрановых балок

мин;

мин;

- для подстропильных ферм

мин;

мин;

- для стропильных ферм

мин;

мин;

- для плит покрытия

мин.

мин.

Расчет продолжительности монтажного цикла конструкции:

- для крайних

колонн

мин;

мин;

- для средних

колонн

мин;

мин;

- для

подкрановых балок

мин;

мин;

- для

подстропильных ферм

мин;

мин;

- для

стропильных ферм

мин;

мин;

- для плит

покрытия

мин.

мин.

Усредненная продолжительность монтажного цикла:

мин.

мин.

Средняя масса конструкций:

т.

т.

Сменная эксплуатационная производительность крана:

т/см.

т/см.

Количество монтажных кранов:

кран.

кран.

Следовательно, на строительной площадке принимаем один монтажный участок и монтажные работы будем выполнять последовательным методом.

Продолжительность монтажа сборных конструкций:

смен.

смен.

Продолжительность вспомогательных работ:

смен, где

смен, где

Т>мд> – трудоемкость монтажа, демонтажа и перебазирования крана;

Т>уд >– трудоемкость устройства дорог;

,

,

- количество рабочих в звене, выполняющие

монтаж крана и устройство подкрановых

путей.

- количество рабочих в звене, выполняющие

монтаж крана и устройство подкрановых

путей.

Общая продолжительность производства монтажных работ:

смен.

смен.

Общая трудоемкость выполнения монтажных работ:

чел.-смен,

где

чел.-смен,

где

n>p>=7 чел – количество рабочих в звене монтажников с учетом машиниста и сварщика.

Трудоемкость монтажа 1 т конструкции:

.

.

Стоимость машино-смены:

руб/см, где

Е=1,81*3+72 руб – единовременные затраты

на монтаж, демонтаж и перебазировку

крана; А>г>=6960

руб – годовая сумма амортизационных

отчислений; Т>дир>=375

смен – время работы крана в году;

С>э>=(2,06+0,36+0,49+0,81+0,18)=3,9руб

– сменные эксплуатационные затраты

крана.

руб/см, где

Е=1,81*3+72 руб – единовременные затраты

на монтаж, демонтаж и перебазировку

крана; А>г>=6960

руб – годовая сумма амортизационных

отчислений; Т>дир>=375

смен – время работы крана в году;

С>э>=(2,06+0,36+0,49+0,81+0,18)=3,9руб

– сменные эксплуатационные затраты

крана.

Общая стоимость производства монтажных работ:

руб,

где С>ед>=18х4,853=87,354

руб – единовременные затраты на

устройство временной дороги; Р>дор>=4,853

руб – расценка на устройство 100 м2

временной дороги из железобетонных

плит; К1>Н>=1,08

– коэффициент накладных расходов на

прямые затраты; К2>Н>=1,5

– коэффициент накладных расходов на

заработную плату рабочих; З>р>

– заработная плата рабочих.

руб,

где С>ед>=18х4,853=87,354

руб – единовременные затраты на

устройство временной дороги; Р>дор>=4,853

руб – расценка на устройство 100 м2

временной дороги из железобетонных

плит; К1>Н>=1,08

– коэффициент накладных расходов на

прямые затраты; К2>Н>=1,5

– коэффициент накладных расходов на

заработную плату рабочих; З>р>

– заработная плата рабочих.

Себестоимость монтажа 1 т конструкции:

руб/т.

руб/т.

Удельные капиталовложения на приобретение крана и монтажных приспособлений:

руб/т, где

руб/т, где

С>маш>=61000 руб – инвентарная стоимость монтажного крана; С>пр>=300х3,295=988,5 руб – стоимость комплекта монтажных приспособлений и такелажной оснастки.

Удельные приведенные затраты на монтаж 1 т конструкции:

руб/т, где

Е>н>=0,12 –

коэффициент экономической эффективности.

руб/т, где

Е>н>=0,12 –

коэффициент экономической эффективности.

Таблица 7.1 - Технико-экономическое сравнение вариантов.

|

Наименование показателей |

Вариант |

Оценка вариантов |

|

|

СКГ-40А |

КС-6362 |

||

|

Продолжительность монтажа конструкций, смен |

194,5 |

195 |

1 |

|

Продолжительность производства монтажных работ, смен |

201,32 |

201,58 |

1 |

|

Трудоемкость монтажа 1 т конструкции, чел.-см./т |

0,17 |

0,17 |

- |

|

Себестоимость монтажа 1 т конструкции, руб/т |

2,39 |

2,55 |

1 |

|

Удельные приведенные затраты на монтаж 1 т конструкции, руб/т |

2,987 |

3,06 |

1 |

В результате сравнения показателей наиболее экономичным вариантом механизации монтажных работ – СКГ-40А. Принимаем в дальнейшем в качестве основного монтажного крана.

8 ВЫБОР ТРАНСПОРТНЫХ СРЕДСТВ И РАСЧЕТ КОЛИЧЕСТВА ТРАНСПОРТА

Расчет количества транспорта.

Расчет количества полуприцепов-колонновозов ПП-20 на базе КрАЗ-258.

Техническая характеристика: грузоподъемность 24 т; максимальная скорость с грузом 40 км/ч; длина перевозимых изделий до 14 м.

Коэффициент

использования транспорта по

грузоподъемности:

,

где q>1>=8,5

т – масса средней колонны; n>1>=2

– количество колонн, перевозимых за

один рейс; Q>тр>=24

т – грузоподъемность транспортной

машины.

,

где q>1>=8,5

т – масса средней колонны; n>1>=2

– количество колонн, перевозимых за

один рейс; Q>тр>=24

т – грузоподъемность транспортной

машины.

Время на

погрузку колонн:

ч, где

ч, где

0,085 ч/т – норма времени на погрузку [ЕНиР 25].

Время на

разгрузку колонн:

ч, где

ч, где

0,074 ч/т – норма времени на разгрузку [ЕНиР 25].

Продолжительность транспортного цикла:

ч.

ч.

Сменная производительность транспортного средства:

т/см, где

т/см, где

t>см>=8,2 ч – продолжительность рабочей смены; К>в>=0,85 – коэффициент использования транспорта по времени.

Количество колонновозов, необходимое для доставки конструкций на объект:

машина.

машина.

Расчет количества полуприцепов-колонновозов ПП-20 на базе КрАЗ-258.

Техническая характеристика: грузоподъемность 24 т; максимальная скорость с грузом 40 км/ч; длина перевозимых изделий до 14 м.

Коэффициент

использования транспорта по

грузоподъемности:

,

где q>1>=13,2

т – масса крайней колонны; n>1>=1

– количество колонн, перевозимых за

один рейс; Q>тр>=24

т – грузоподъемность транспортной

машины.

,

где q>1>=13,2

т – масса крайней колонны; n>1>=1

– количество колонн, перевозимых за

один рейс; Q>тр>=24

т – грузоподъемность транспортной

машины.

Время на

погрузку колонн:

ч, где

ч, где

0,085 ч/т – норма времени на погрузку [ЕНиР 25].

Время на

разгрузку колонн:

ч, где

ч, где

0,074 ч/т – норма времени на разгрузку [ЕНиР 25].

Продолжительность транспортного цикла:

ч.

ч.

Сменная производительность транспортного средства:

т/см, где

т/см, где

t>см>=8,2 ч – продолжительность рабочей смены; К>в>=0,85 – коэффициент использования транспорта по времени.

Количество колонновозов, необходимое для доставки конструкций на объект:

машина.

машина.

Расчет количества полуприцепов-балковозов Б-12 на базе МАЗ-504.

Техническая характеристика: грузоподъемность 14 т; максимальная скорость с грузом 40 км/ч; размеры грузовой платформы 12х2,65 м2; длина перевозимых изделий 12 м.

Коэффициент

использования транспорта по

грузоподъемности:

,

где q>1>=10,3

т – масса подкрановой балки; n>1>=1

– количество балок, перевозимых за один

рейс; Q>тр>=14

т – грузоподъемность транспортной

машины.

,

где q>1>=10,3

т – масса подкрановой балки; n>1>=1

– количество балок, перевозимых за один

рейс; Q>тр>=14

т – грузоподъемность транспортной

машины.

Время на

погрузку ферм:

ч.

ч.

Время на

разгрузку ферм:

ч.

ч.

Продолжительность транспортного цикла:

ч.

ч.

Сменная производительность транспортного средства:

т/см.

т/см.

Количество балковозов, необходимое для доставки конструкций на объект:

машина.

машина.

Расчет количества полуприцепов-фермовозов ПФУ-18 на базе МАЗ-200В.

Техническая характеристика: грузоподъемность 15 т; максимальная скорость с грузом 60 км/ч; размеры грузовой платформы 15,2х0,6 м2; длина перевозимых изделий 12 м.

Коэффициент

использования транспорта по

грузоподъемности:

,

где q>1>=11,3

т – масса подстропильной фермы; n>1>=1

– количество ферм, перевозимых за один

рейс; Q>тр>=15

т – грузоподъемность транспортной

машины.

,

где q>1>=11,3

т – масса подстропильной фермы; n>1>=1

– количество ферм, перевозимых за один

рейс; Q>тр>=15

т – грузоподъемность транспортной

машины.

Время на

погрузку ферм:

ч.

ч.

Время на

разгрузку ферм:

ч.

ч.

Продолжительность транспортного цикла:

ч.

ч.

Сменная производительность транспортного средства:

т/см.

т/см.

Количество фермовозов, необходимое для доставки конструкций на объект:

машина.

машина.

Расчет количества полуприцепов-фермовозов Т-74А на базе МАЗ-514.

Техническая характеристика: грузоподъемность 14 т; максимальная скорость с грузом 40 км/ч; размеры грузовой платформы 22,29х0,91 м2; длина перевозимых изделий 24 м.

Коэффициент

использования транспорта по

грузоподъемности:

,

где q>1>=9,2

т – масса стропильной фермы; n>1>=1

– количество ферм, перевозимых за один

рейс; Q>тр>=14

т – грузоподъемность транспортной

машины.

,

где q>1>=9,2

т – масса стропильной фермы; n>1>=1

– количество ферм, перевозимых за один

рейс; Q>тр>=14

т – грузоподъемность транспортной

машины.

Время на

погрузку ферм:

ч.

ч.

Время на

разгрузку ферм:

ч.

ч.

Продолжительность транспортного цикла:

ч.

ч.

Сменная производительность транспортного средства:

т/см.

т/см.

Количество фермовозов, необходимое для доставки конструкций на объект:

Расчет количества плитовозов УПЛ-0906 на базе ЗИЛ-130В.

Техническая характеристика: грузоподъемность 9 т; максимальная скорость с грузом 60 км/ч; размеры грузовой платформы 6,1х3,1 м2.

Коэффициент

использования транспорта по

грузоподъемности:

,

где q>1>=2,65

т – масса плиты покрытия; n>1>=3

– количество плит, перевозимых за один

рейс; Q>тр>=9

т – грузоподъемность транспортной

машины.

,

где q>1>=2,65

т – масса плиты покрытия; n>1>=3

– количество плит, перевозимых за один

рейс; Q>тр>=9

т – грузоподъемность транспортной

машины.

Время на

погрузку плит:

ч.

ч.

Время на

разгрузку плит:

ч.

ч.

Продолжительность транспортного цикла:

ч.

ч.

Сменная производительность транспортного средства:

т/см.

т/см.

Количество плитовозов, необходимое для доставки конструкций на объект:

машина.

машина.

Таблица 8.1 - Ведомость материально-технических ресурсов.

|

Наименование |

Марка |

Мощность, кВт |

Количество, шт |

Назначение |

|

Часть 1. Комплект машин, механизмов и механизированных установок |

||||

|

Самоходный гусеничный кран |

СКГ-40А |

132,5 |

1 |

Монтаж каркаса здания |

|

Автокран на базе КрАЗ-257 |

МКА-16 |

176 |

1 |

Разгрузка и раскладка конструкций |

|

Полуприцеп-колонновоз на базе КрАЗ-257 |

ПП-20 |

176 |

1 |

Транспортировка колонн |

|

Полуприцеп-балковоз на базе МАЗ-504 |

Б-12 |

199 |

1 |

Транспортировка подкрановых балок |

|

Полуприцеп-фермовоз на базе МАЗ-200В |

ПФУ-18 |

200 |

1 |

Транспортировка подстропильных ферм |

|

Полуприцеп-фермовоз на базе МАЗ-514 |

Т-74А |

199 |

1 |

Транспортировка стропильных ферм |

|

Плитовоз на базе ЗИЛ-130В |

УПЛ-0906 |

130 |

1 |

Транспортировка плит покрытия |

|

Сварочный агрегат |

СТЭ-34 |

54 |

1 |

Сварка закладных деталей элементов |

|

Виброуплотняющие глубинные устройства |

Р-50 |

0,8 |

1 |

Уплотнение бетонной смеси в стаканах фундаментов |

|

Растворонасос |

С-263 |

2,2 |

1 |

Заливка швов плит покрытия |

|

Автосамосвал |

ЗИЛ-130 |

110 |

1 |

Транспортировка раствора и бетонной смеси |

Таблица 8.2 – Сводная ведомость автотранспортных средств.

|

Наименование конструкции |

Масса, т |

Размер, м |

Наименование и тип транспорта |

Грузоподъемность, т |

Количество элементов, размещаемых на транспорте |

Коэффициент использования по грузоподъемности |

Количество транспорта |

||

|

Длина |

Ширина |

Высота |

|||||||

|

Колонна |

8,5 |

13,95 |

0,4 |

0,38 |

ПП-20 |

24 |

2 |

0,708 |

1 |

|

13,2 |

13,25 |

0,5 |

0,6 |

1 |

0,55 |

||||

|

Подкрановая балка |

10,3 |

11,95 |

0,34 |

0,65 |

Б-12 |

14 |

1 |

0,74 |

1 |

|

Подстропильная ферма |

11,3 |

12 |

0,55 |

2,225 |

ПФУ-18 |

15 |

1 |

0,75 |

1 |

|

Стропильная ферма |

9,2 |

24 |

0,24 |

3,3 |

Т-74А |

14 |

1 |

0,66 |

1 |

|

Плита покрытия |

2,65 |

6 |

3 |

0,3 |

УПЛ-0906 |

9 |

3 |

0,88 |

1 |

9 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МОНТАЖНЫХ РАБОТ

До начала монтажа здания должны быть выполнены работы «нулевого цикла», устроены железобетонные временные дороги, доставлены на площадку комплект монтажных приспособлений и оснастки, завезены и складированы на типовую секцию колонны, обеспечено требуемое освещение строительной площадки и рабочих мест, обеспечены условия безопасного ведения работ и производственной санитарии.

Прием и складирование сборных конструкций предусматривается непосредственно в пролете здания с помощью крана

Монтаж конструкции производится самоходным стреловым гусеничным краном марки СКГ-40А длиной стрелы 25 м, грузоподъемностью 40 т.

Монтаж колонн производится раздельным способом. С одной стоянки монтируется 2 колонны, расстояние между стоянками 24 м.

Монтаж конструкций покрытия ведется комплексно. С одной стоянки монтируется 1 подстропильная ферма, 1 стропильная ферма и 8 плит покрытия, расстояние между стоянками 12 м.

Временное закрепление осуществляется кондуктором. Первая ферма фиксируется расчалками в количестве 4 шт, последующие фермы – инвентарными распорками по верхнему поясу и плоскими кондукторами по нижнему в количестве 1 и 2 шт соответственно.

Снятие временного крепления колонн производится через 3 дня. Временное крепление ферм снимается после закрепления ферм в проектное положение и установки и закрепления плит покрытия.

Работу по монтажу выполняется комплексной бригадой в составе 9 человек.

10. технико-экономические показатели проекта.

Нормативные затраты труда на монтаж 1 м3 конструкции:

,

где

,

где

Т=928,88 чел.-см. – общая трудоемкость выполнения монтажных работ;

V>к>=3341,6 м3 – объем строительных конструкций в здании.

Выработка в физических объемах рабочего-монтажника:

Фактическая сменная эксплуатационная производительность монтажного крана:

т/см, где

т/см, где

Р>зд>=8316,6 т – общая масса конструкций в здании;

Тк>см>=142 см – продолжительность монтажа по календарному графику.

Энерговооруженность рабочего при монтаже конструкций:

кВт/чел, где

кВт/чел, где

∑W=1379,5 кВт – суммарная мощность машин, установок о оборудования при монтаже конструкций; N>р>=10 чел – общее количество рабочих комплексной бригады.

Механовооруженность рабочих-монтажников:

руб/чел, где

руб/чел, где

С>м>=19840,6 руб – общая стоимость производства монтажных работ.

11. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ МОНТАЖНЫХ РАБОТ

Основные требования по охране труда и технике безопасности при производстве работ изложены в СНиП 12-03-2001 и СНиП 12-04-2002 «Безопасность труда в строительстве».

При выполнении данного раздела предусматривают мероприятия по технике безопасности:

- надежные и удобные захватные приспособления: в процессе эксплуатации такелажная оснастка подвергается периодическому осмотру не реже, чем через 10 дней;

- последовательность монтажа, обеспечивающая устойчивость конструкции и смонтированных частей здания на любой стадии монтажа;

- строповку сборных элементов производить в положении, максимально близком к проектному;

- запрещается находиться под конструкциями; подвешенными к крюку крана;

- при горизонтальном перемещении груз должен подниматься не менее чем на 0,5 м выше встречающихся на пути препятствий;

- освещение рабочих мест при выполнении монтажных работ в две или три смены.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Атаев С. С. и др. Технология строительного производства. – М., Стройиздат, 1977.

Поляков В. И., Полосин М. Д. Машины грузоподъемные для строительно-монтажных работ. Справочное пособие по строительным машинам. – М., Стройиздат, 1972.

ЕНиР. Сборник Е1. Внутрипостроечные транспортные работы.

Выпуск 1. – М., Стройиздат, 1987.

ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных и бетонных конструкций. Выпуск 1. – М., Стройиздат, 1987.

ЕНиР. Сборник Е5. Монтаж металлических конструкций. Выпуск 1. – М., Стройиздат, 1987.

ЕНиР. Сборник Е22. Сварочные работы. Выпуск 1. – М., Стройиздат, 1987.

ЕНиР. Сборник Е25. Такелажные работы. Выпуск 1. – М., Стройиздат, 1988.

СНиП 1.04.03-85. Нормы продолжительности и заделка в строительстве предприятий, зданий и сооружений – М., Стройиздат, 1986.

СНиП IV-3-84. Правила определения сметной стоимости эксплуатации строительных машин

СНиП 3.03.01-87 Несущие и ограждающие конструкции – М., Стройиздат, 1986.

СНиП 12-03-2001. Безопасность труда в строительстве – М., ГУП ЦПП, 2002.

СНиП 12-04-2002. Безопасность труда в строительстве – М. ГУП ЦПП, 2003.

Федорцев И. В., Хузина Л. С., Урманшина Н. Э. Методические указания к выполнению курсового проекта «Монтаж строительных конструкций» - Уфа, изд. УГНУ, 1998.

1