Атмосферная перегонка нефти

Санкт-Петербургский Государственный Технологический Институт

Кафедра: Технологии нефтехимических и углехимических производств

Реферат

Тема: Атмосферная перегонка нефти

Выполнил: Шеков А.П.

Проверил: Сыроежко А.М.

С.-Петербург

2007

Введение

Нефть представляет собой сложную смесь парафиновых, нафтеновых, ароматических и других углеводородов с различными молекулярными массами и температурами кипения. Так же в нефти содержаться сернистые, кислород и азотсодержащие органические соединения. И поэтому, для получения из нефти товарных продуктов различного назначения, применяют методы разделения нефти на фракции или группы углеводородов. И при необходимости, изменяют их химический состав, дальнейшим проведением каталитических и термических процессов.

Различают первичные и вторичные методы переработки нефти. Первичными процессами называют процессы разделения нефти на более или менее однородные фракции без химического преобразования входящих в неё веществ. Основным приёмом разделения является дистилляция (перегонка) – процесс разделения жидких веществ по температурам их кипения. Атмосферная перегонка относится к первичному процессу и отсюда можно выделить основное её назначение – разделить нефть на фракции, и использовать максимальные возможности нефти по количеству и качеству получаемых исходных продуктов.

Атмосферную перегонку можно осуществить следующими способами: 1) с однократным испарением в трубчатой, печи и разделением отгона в одной ректификационной колонне; 2) двухкратным испарением и разделением в двух ректификационных колоннах - в колонне предварительного испарения (эвапораторе) с отделением легких бензиновых фракций и в основной колонне; 3) Постепенным испарением.

Сырьём установки атмосферной перегонки может служить как нефть, так и газовый конденсат. Физико-химические свойства нефтей и составляющих их фракций оказывают влияние на выбор технологии получения нефтепродуктов. Поэтому, при определении направления переработки нефти нужно стремиться по возможности максимально, полезно использовать индивидуальные природные особенности её химического состава.

Для Справки:

Впервые создали устройство для перегонки нефти братья Дубинины. Завод Дубининых был очень прост. Котёл в печке, из котла идёт труба, через бочку с водой в пустую бочку. Бочка с водой – являлась холодильником, а пустая бочка – приёмником для керосина.

Устройство простых и сложных колонн

Для осуществления процесса перегонки используют ректификационные колонны. Различают колонны простые, для разделения сырья на два компонента (дистиллят и кубовый остаток) и сложные. В среднюю часть простой колонны вводится разделяемое сырьё, нагретое до необходимой температуры, в виде паров, жидкости или их смеси. Зона, в которую вводят сырье, называется эвопарационной, т.к. в ней происходит однократное испарение. Через каждую тарелку проходит четыре потока:

Жидкость – флегма, стекающая с верхней тарелки

Пары, поступающие с ниже лежащей тарелки

Жидкость – флегма, уходящая на ниже лежащую тарелку

Пары, поднимающиеся на выше лежащую тарелку

Жидкость с верхней тарелки стекает на ниже лежащую тарелку, поступает в зону относительно высокой температуры и из неё испаряется часть низкокипящего компонента. С другой стороны, контактирующий на ней пар с ниже лежащей тарелки несколько охлаждается и из него конденсируется высоко кипящий компонент. Парциальный состав паров и жидкости по высоте колонны непрерывно изменяется. Часть расположенная выше ввода сырья называется концентрационной, а ниже – отгонной. С верха концентрационной зоны выводят готовый продукт в виде пара (ректификат), а с низа, обогащённую низко кипящим компонентом жидкость. В отгонной зоне окончательно отгоняется низко кипящий компонент. С низа колонны отбирается второй продукт ректификации – кубовый остаток. Для нормальной работы колонны необходимо непрерывное её орошение жидким продуктом, поэтому часть ректификата, после его охлаждения и конденсации в виде флегмы направляют на верхнюю тарелку колонны. С другой стороны, чтобы отогнать низко кипящий компонент необходимо в нижнюю часть колонны подавать тепло. Для этого часть остатка после подогрева подают на одну из нижних тарелок.

В случае, когда необходимо отбирать не одну, а несколько фракций с достаточно чёткими границами раздела по температурам кипения, прибегают к сложным колоннам. Она представляет собой сочетание простых колонн. Сырьё поступает в среднюю часть колонны и разделяется на паровую и жидкую часть. Жидкость стекает по тарелкам в низ колонны, а пары поднимаются вверх, причём обе части подвергаются ректификации.

a) С различных по высоте колонны тарелок отбираются боковые погоны, которые отводятся на верхнюю тарелку боковых отпарных (стриппинг колонн). Под нижнюю тарелку стриппинг колонны подаётся навстречу потоку жидкости водяной пар, с температурой чуть выше кипения данной фракции. С низа каждой секции отбирается нужная фракция. А водяной пар вместе с легкокипящим компонентом возвращается в основную колонну. Таким образом, отпарные колонны служат отгонными частями, выделенные в самостоятельные колонны. Необходимость их использования заключатся и в том, что в целевом продукте, в результате недостаточно чёткого разделения, могут находиться более легкокипящие фракции, т.е. происходит наложение фракции. Это значит, например, что в отбираемой фракции может находиться некоторое количество другой фракции. Поэтому без дополнительной ректификации качество не будет соответствовать заданным нормам.

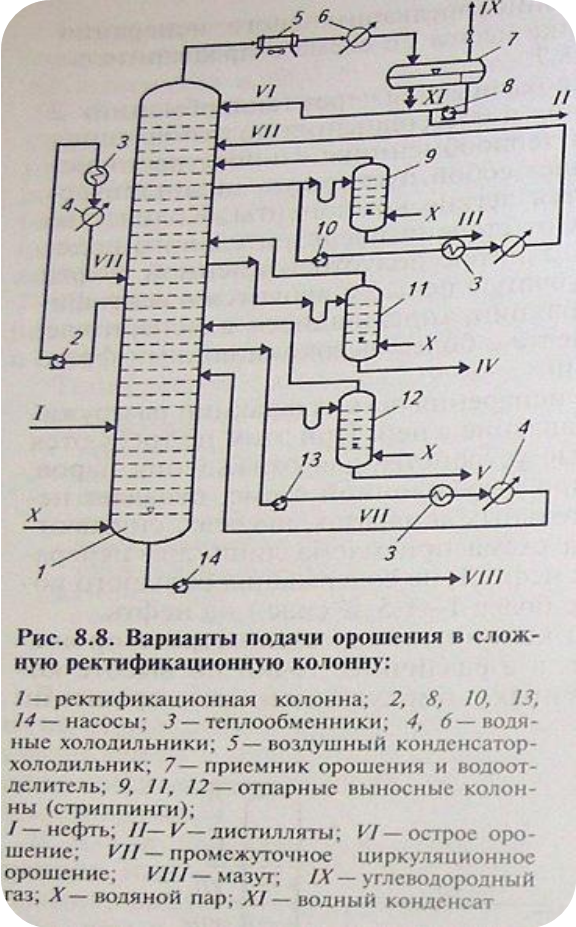

На рис. 1 показана схема работы сложной ректификационной колонны с отпарными секциями.

Рис. 1

Обычно наверх атмосферной колонны в качестве острого орошения подают верхний дистиллят, а в различные точки по высоте колонны – несколько промежуточных циркуляционных орошений. Для осуществления циркуляционного орошения часть флегмы забирается с тарелки, проходит через теплообменник, отдаёт своё тепло, и охладившись до заданной температуры, поступает на тарелку выше той, с которой забиралась флегма на охлаждение. При этом поддерживается определённый температурный режим на тарелке отбора флегмы, и создаются условия, необходимые для поддержания потока флегмы на нижележащих тарелках. Циркуляционных орошений может быть вплоть до трёх.

Промежуточное орошение чаще всего отводят с одной из тарелок, расположенных непосредственно ниже точки вывода бокового дистиллята (погона) в выносную отпарную колонну. По другому варианту в качестве промежуточного орошения используют сам боковой погон, который после охлаждения возвращают в колонну выше или ниже точки ввода в неё паров из отпарной выносной колонны.

Применение промежуточного циркуляционного орошения позволяет рационально использовать избыточное тепло колонны для подогрева нефти в теплообменниках, при этом выравниваются нагрузки по высоте колонны, что обеспечивает оптимальные условия её работы. Верхним боковым потоком отбирают керосиновую фракцию, затем лёгкую дизельную фракцию и ещё ниже более тяжёлую дизельную.

Чёткость и эффективность ректификации зависит от способа контактирования паров и жидкости. Контакт паров и жидкости в вертикальных цилиндрических аппаратах - колоннах, снабжённых специальными ректификационными тарелками или насадками, обеспечивающих тесный контакт поднимающихся вверх по колонне паров и стекающим им навстречу жидкостям.

Увеличение отбора светлых и качества дистиллятов.

Увеличение глубины отбора светлых из нефти является важнейшей задачей первичной перегонки нефти. Повышение чёткости погоноразделения является также одной из важных задач перегонки, поскольку основные показатели качества дистиллятных фракций существенным образом зависят от их фракционного состава. В атмосферной колонне осуществляется основное разделение нефти на дистиллятные фракции и мазут. По мере утяжеления фракции чёткость разделения ухудшается вследствие уменьшения относительной летучести разделяемых фракций и флегмового числа. По результатам перегонки большое влияние оказывает давление. При увеличении давления отбор дистиллятов уменьшается, при этом значительно ухудшается качество продуктов, т.е. чёткость ректификации. При повышенном давлении не удаётся полностью отобрать светлые дистилляты, их выход составляет примерно 70-80% от потенциала; не достигается и ожидаемое увеличение производительности колонны. В тоже время использование пониженного давления, близкое к атмосферному, и умеренный вакуум даёт возможность не только повысить качество получаемых продуктов, но и улучшить технико-экономические показатели процесса. Пониженное давление позволяет отказаться от применения водяного пара и даёт возможность сэкономить тепла до 5%.

В настоящее время разрабатываются перспективные схемы замены водяного пара потоком нефтепродуктов. Довольно эффективно также ступенчатое понижение давления перегонки раздельно в зонах питания и отпаривания. Наибольшее понижение давление в отпарных секциях достигается при полной конденсации отгона. Охлаждённый отгон рекомендуется подавать в линию горячей струи первой колонны, в качестве испаряющего агента; в печь основной колонны; в качестве орошения основной колонны, ниже или выше отбора бокового погона. Поскольку отгон представляет собой легкокипящие фракции соответствующего потока, то использование их в качестве орошения выше лежащих секций колонны является предпочтительным.

Однократное и двукратное испарение нефти

По числу ступеней испарения (количеству ректификационных колон) различают трубчатые установки:

однократного испарения - на одной ректификационной колонне получает все дистилляты - от бензина до вязкого цилиндрового. Остатком перегонки является гудрон.

двукратного испарения - сначала при атмосферном давлении нефть перегоняется до мазута, который потом перегоняется в вакууме до получения в остатке гудрона. Эти процессы идут в двух колоннах.

трехкратного испарения - используются две атмосферные колонны и одна вакуумная. В первой колоне из нефти отбирают только бензин, во второй - отбензиненая нефть перегоняется до мазута, в третей - мазут перегоняется до гудрона.

четырехкратного испарения - установка с доиспарительной вакуумной колонной для гудрона в концевой части.

Выбор технологической схемы и режим перегонки зависит от качества нефти.

Перегонку нефтей с большим количеством растворённых газов (0,5-1,2%), с относительно не высоким содержанием бензина (12-15% фракций до 1800С) и выходом фракций до 3500С, не более 45%, выгодно осуществлять на установках АТ с однократным испарением и последующим фракционированием образовавшихся паровой и жидкой фаз в сложной ректификационной колонне.

Для перегонки лёгких нефтей с высоким выходом фракций до 3500С (50-65%), повышенным содержанием растворённых газов (1,5-2,2%) и бензиновых фракций (20-30%) целесообразно применять установки АТ двукратного испарения. Предпочтительной является схема с предварительной ректификационной колонной частичного отбензинивания нефти и последующей перегонкой остатка в сложной атмосферной колонне. В первой колонне из нефти отбирают большую часть газа и низкокипящих бензиновых фракций. Чтобы более полно сконденсировать их, поддерживают повышенное давление. Благодаря этому становится возможным понизить давление в атмосферной колонне и тем самым реализовать условия перегонки (а именно температуру питания и расход водяного пара в отгонную часть атмосферной колонны), обеспечивающие высокий отбор от потенциала в нефти суммы светлых нефтепродуктов. Схема перегонки нефти, с колонной предварительного частичного отбензинивания и сложной основной ректификационной колонной, получила наиболее широкое применение в нефтепереработке. Она обладает достаточной гибкостью и универсальностью.

Разновидностью перегонки нефти с двукратным испарением является схема с предварительным испарителем и атмосферной колонной. Пары из испарителя и остаток после нагрева в печи направляются в атмосферную колонну. Основными достоинствами такой схемы являются: сокращение затрат на перегонку, за счёт снижения гидравлического сопротивления змеевика печи; и уменьшения металлоёмкости колонн и конденсаторов. Схема применима для перегонки нефтей со средним уровнем содержания растворённого газа (1%) и бензина (18-20%) в нефтепереработке встречается редко.

Технологическая

схема ЭЛОУ-АВТ и её возможные варианты

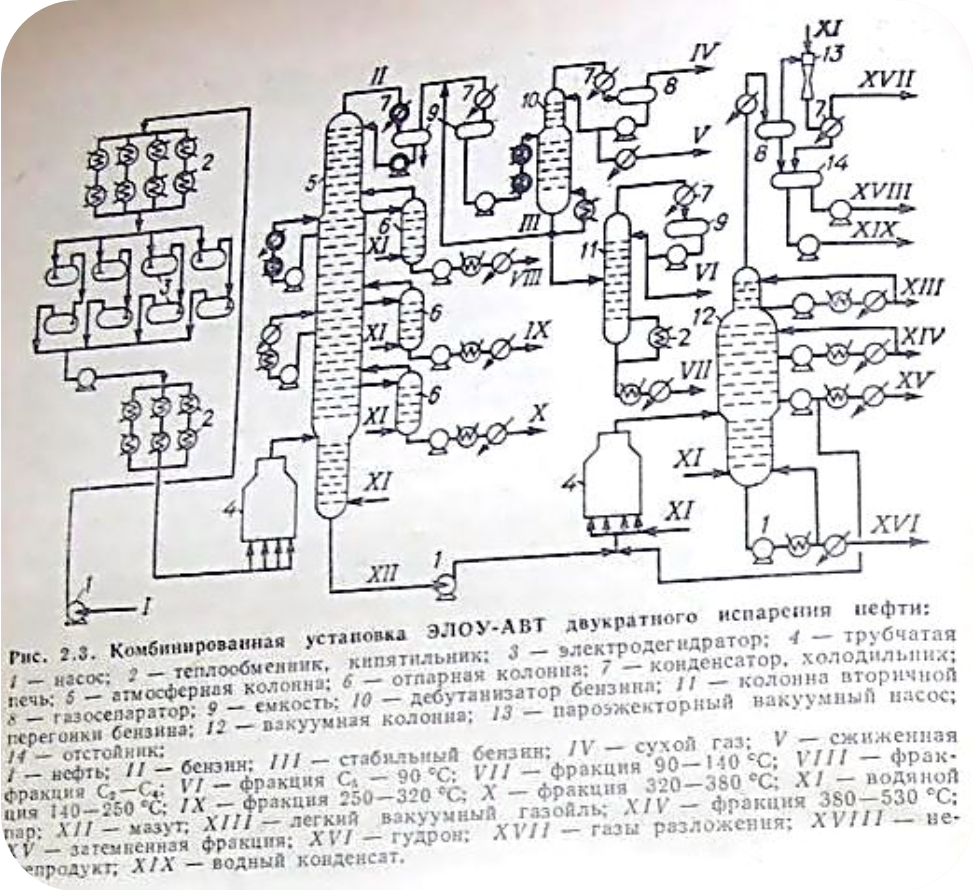

Рассмотрим установку ЭЛОУ-АВТ с двукратным испарением нефти. Атмосферная перегонка на таких установках осуществляется в одной колонне. Предпочтительным сырьём для них являются нефти с относительно невысоким содержанием бензиновых фракций и растворённых газообразных углеводородов. Принципиальная технологическая схема установки представлена на рис. 2.

Рис. 2

Нефть, нагретая в теплообменниках 2, поступает четырьмя параллельными потоками в электродегидраторы 3. Обессоливание проводится в две ступени с применением деэмульгатора. Солёная вода из электродегидраторов второй ступени вторично используется для промывки нефти на первой ступени. Кроме того, в качестве промывочной воды на второй ступени используют водные конденсаты, образующиеся в процессе конденсации пара на установках атмосферно-вакуумной перегонки. Обессоленная нефть насосом прокачивается через группу регенеративных теплообменников 2 и после нагрева двенадцатью параллельными потоками в трубчатой печи 4 поступает на перегонку в атмосферную колонну 5. Отводимые с верха колонны пары конденсируются в две ступени. На первой обеспечивается более низкое содержание газообразных углеводородов в составе орошения, чем в дистилляте. Несконденсированная газовая и жидкая фаза бензина совместно дополнительно охлаждаются и поступают в сырьевую ёмкость 9 дебутанизатора 10. Из атмосферной колонны 5 через отпарные колонны 6 одновременно отбирают три боковых погона: фракцию 140-2500С и два компонента дизельного топлива – фракцию 250-3500С и фракцию 320-3800С. Остатком атмосферной колонны является мазут. В низ атмосферной колонны и отпарных колонн 6 подаётся перегретый водяной пар. Стабилизация бензина проводится в дебутанизаторе 10.

Вторичной перегонке в колонне 11 подвергается примерно 62% стабильного бензина, что связано с ограниченной потребностью во фракции 90-1400С. Мазут после нагрева в печи 4 поступает на перегонку в вакуумную колонну 12. Верхним боковым погоном из вакуумной колонны отводится лёгкий вакуумный газойль, средним – фракция 380-5300С и нижним – затемневшая фракция. Остатком колонны является гудрон. В змеевик печи и низ колонны подаётся водяной пар. Через верх вакуумной колонны 12 отводятся несконденсированный газ, водяные пары и пары нефтяных фракций. После их охлаждения в газосепараторе 8 конденсат отделяется от газа и несконденсированных водяных паров. Смесь последних отсасывается трёхступенчатым пароэжекторным вакуумным насосом 13. Газы разложения поступают на сжигание в вакуумную печь 4. Смесь конденсата и нефтяных фракций из вакуумсоздающей системы поступает на разделение в отстойник 14. Ловушечный нефтепродукт откачивается в лёгкий вакуумный газойль, а конденсат – на ЭЛОУ.

Принцип метода элекрообессоливания заключается в том, что полярные молекулы воды в электрическом поле стремятся двигаться к электродам, в результате капли воды приобретают грушевидную форму, остриём обращённую к положительно заряженному электроду. В процессе движения капли сталкиваются, сливаются и по мере увеличения массы оседают в нижнюю часть электродегидратора. Увеличить эффективность можно с увеличением температуры, т.к. в этом случае вязкость нефти значительно падает.

Заключение

Компоненты, полученные после первичной переработки, обычно не используются как готовый продукт. Легкие фракции проходят дополнительно крекинг, риформинг, гидрогенизационное облагораживание, целью которых является получение невысокой ценой наибольшего объема конечных продуктов с наиболее точными удовлетворительными качественными показателями. Тяжелые фракции после перегонки перерабатывают дополнительно на битумных, коксующих и других установках.

Список литературы

Гуревич И.Л. Технология переработки нефти и газа. - М: Химия, 1979.

Александров И.А. Перегонка и ректификация в нефтепереработке. - М: Химия, 1981.

Баннов П.Г. Процессы переработки нефти. - Ч.1, М: ЦНИИТ, Энефтехим, 2000.

Баннов П.Г. Процессы переработки нефти. - Ч.3, М: ЦНИИТ, Энефтехим, 2003.

Справочник нефтепереработчика.

Нефтяная промышленность. - М: ВНИИОЭНГ, №1, 1994.