Универсальный блок питания (работа 2)

Содержание

Введение 3

1 Расчетно-теоретическая часть

1.1 Разработка схемы электрической структурной 5

1.2 Выбор элементной базы 6

1.3 Разработка схемы электрической принципиальной 7

1.4 Расчёт усилителя с электронным ключом 8

1.5 Расчет источника питания 12

1.6 Расчет надежности

2 Конструкторско-технологическая часть 21

2.1 Описание конструкции универсального

регулятора уровня воды. 21

2.2 Виды и объем работ по техническому обслуживанию 22

2.3 Методы поиска неисправностей и ремонт универсального

регулятора уровня воды 28

2.4 Разработка руководства по эксплуатации 31

3 Экономическая часть 33

3.1 Расчет себестоимости 33

3.2 Ценообразование, планирование прибыли. 40

4 Мероприятия по технике безопасности и противопожарной

безопасности при проведении технического обслуживания и ремонта 42

4.1 Мероприятия по технике безопасности 42

4.2 Мероприятия по противопожарной безопасности 44

5 Мероприятия по экологической защите окружающей среды 46

Заключение 48

Список использованных источников 49

Приложение A - Руководство по эксплуатации БКДП.022005.000РЭ

Введение

В современном понимании регулятор - это устройство, осуществляющее взаимосвязь между положением органа управления и текущим состоянием объекта управления. Первый регулятор изобрел в египетской Александрии грек Хсибиос примерно в третьем веке до н.э. Это был поплавковый регулятор уровня для водяных часов. Водяные часы были известны еще Вавилонянам в 14 в. до н.э. и представляли из себя сосуд с мерными делениями, из которого вытекала или капала вода, но при этом скорость истечения жидкости изменялась по мере уменьшения столба воды в сосуде. Хсибиос предложил настолько удачную конструкцию для поддержания постоянства уровня воды, что его регулятор устанавливался на водяные часы почти 16 столетий. В 1781 г. шотландский инженер Дж.Уатт создал двигатель с вращающим моментом на валу, на котором впервые был применен регулятор частоты вращения. Регулирование частоты вращения осуществлялось двумя сбалансированными на одной оси грузами, вращающимися синхронно с валом машины и соединенными с дроссельной заслонкой, перекрывающей проходное сечение парового патрубка. При увеличении частоты вращения центробежные силы вращающихся шаров поднимали с помощью тяг муфту, соединенную с заслонкой, уменьшая проходное сечение паропровода и скорость вращения двигателя.

Центробежный регулятор был известен задолго до Уатта и широко применялся на ветряных мельницах для автоматической регулировки зазора между жерновами (момента сопротивления) в зависимости от ветрового напора, т.е. скорости вращения крыльев мельницы.

В 1787 г. Уатт адаптировал существующий центробежный регулятор под паровую машину, создав более совершенную конструкцию, названную для отличия от прототипа - регулятором Уатта. Особое место в истории техники регулятор Уатта занял благодаря тому, что именно его конструкция легла в основу теории и практики регуляторостроения, новой отрасли промышленности, повлекшей за собой формирование особой области знаний - "Теории автоматического управления и регулирования", составляющей основу современных технологий управления промышленными системами.

За это время больших успехов достигла отечественная микроэлектроника. Разрабатываются и выпускаются все более сложные большие интегральные схемы(БИС), степень интеграции которых характеризуется сотнями тысяч транзисторов в полупроводниковом кристалле: микропроцессоры, контроллеры, микросхемы памяти, однокристальные микроЭВМ. Освоены новые технологические методы, значительно повышающие быстродействие микросхем и снижающие уровень их энергопотребления. Находят все более широкое применение технологии программируемых структур, базовых матричных кристаллов, которые позволяют внедрять в практику систему заказов микросхем требуемого функционального назначения при приемлемом уровне их стоимости и небольших сроках разработки. Существенно расширена номенклатура цифровых, аналоговых и аналого-цифровых микросхем. Заметна тенденция совмещения в одной микросхеме аналоговых и цифровых функциональных узлов, а также узлов, реализующих аналоговые функции цифровыми методами.

Успехи микроэлектроники сделали возможным широкое применение в системах автоматического регулирования нового поколения микросхем повышенного уровня интеграции.

Микросхемы нашли широкое применение и в регуляторе уровня воды, который способен автоматически поддерживать уровень воды в емкостях любого объема и может быть использован при откачивании грунтовых вод из подвалов и погребов, для заполнения водонагревательных баков и расширительных бачков систем водоснабжения и отопления. При этом регулятор уровня воды может работать как на заполнение емкости водой, так и на ее откачивание. /1/,/2/

1 Расчетно-теоретическая часть

1.1 Разработка схемы электрической структурной

Универсальный регулятор уровня воды представляет собой автоматическую систему регулирования уровня воды в емкостях любого объема. Устройство может работать как на заполнение так и на откачивание воды.

Для реализации такого устройства необходимо чтобы при достижении заданного уровня срабатывал датчик и вырабатывал электрический сигнал удобный для дальнейшего преобразования. Для достижения этой цели можно воспользоваться датчиками уровня которые реагируют на наличие воды и выдают в качестве сигнала управления изменение сопротивления.

Для управления и контроля состояния датчиков можно использовать схему на основе дискретных элементов или цифровых микросхем. Схема на дискретных элементах менее надежна и обладает повышенным энергопотреблением. Схема на цифровых микросхемах более надежна, обладает низким энергопотреблением и не требует точной настройки. При этом в качестве выходного сигнала будет «1» или «0».

Для анализа схемы управления и передачи управляющего сигнала необходимо использовать электронный ключ который будет менять свое состояние в зависимости от сигнала на выходе схемы управления.

В качестве источника управляющего сигнала можно использовать генератор прямоугольных импульсов. При этом он может быть как на дискретных элементах так и на цифровых микросхемах. Наиболее целесообразно использовать генератор на цифровых микросхемах в виду высокой надежности, низким энергопотреблением и габаритами.

Управление нагрузкой можно осуществлять при помощи реле или полупроводниковых элементов. В данном случае применение реле неоправданно в следствие больших габаритов и большой потребляемой мощностью. В качестве управляющего элемента целесообразно использовать симистор достоинством которого является малые габариты и небольшая потребляемая мощность.

Для питания устройства необходим блок питания с стабилизированным напряжением. Схему стабилизатора можно использовать на дискретных элементах и на микросхемах. Стабилизатор на дискретных элементах обладает большими габаритами и поэтому использование его является нецелесообразным.

Таким образом разрабатываемое устройство регулирования воды состоит из следующих узлов.

-датчики уровня

-схема управления

-элемент «И»

-усилитель

-электронный ключ

-генератор прямоугольных импульсов

-источник питания

Структурная схема данного устройства представлена на чертеже (БКДП.022005.100Э1). /2/, /3/

1.2 Выбор элементной базы

Все микросхемы в схеме берем КМДП логики т.к. она обладает низким потреблением энергии.

Схему

управления строим на микросхеме К561ТМ2,

которая представляет собой D

триггер с динамическим управлением.

Установка триггера по входам R

и S

принудительна, поэтому сигналы

синхронизации С и информационного входа

D

не изменяют состояние триггера на выходе

во время действия сигналов R

и S.

Микросхема имеет следующие параметры:

,

,

,

,

,

,

,

,

,

,

.

.

Таблица1—Таблица истинности триггера

-

С

D

R

S

0

0

0

0

1

1

0

0

1

0

×

0

0

×

×

1

0

0

1

×

×

0

1

1

0

×

×

1

1

-

-

В

качестве логических элементов используем

микросхему К561ТЛ1 которая представляет

собой два триггера Шмитта

с логическим элементом 2И-НЕ на входе.

Микросхема имеет следующие параметры:

,

,

,

,

,

,

,

,

,

,

.

.

Элемент «И» строим на элементе И-НЕ микросхемы К561ТЛ1

Так же в состав схемы управления входят переключатели SA1, SA2, дискретные элементы: конденсаторов С1, С3, резисторах R1-R3, R5.

Усилитель строим транзисторе КТ814А(Iк.max=1,5А, U>кэ.>>max>=40В

U>бэ.нас>=1.2, U>кэ.нас>=0.6В,h>21>>min>=40)

Генератор прямоугольных импульсов выполняем на микросхеме D триггера К561ТМ2, элементов RC цепи: С6, С7, R9, R10.

В качестве электронного ключа используем импульсный трансформатор ТИ228, который предназначен для обеспечения определенных условий передачи мощности от непосредственного источника сигнала к выходному сигналу, резистор R13, конденсаторы С9 и С10, симистор TC112-16(U>зак.>>max>=1200 В, U>у.от>=3В, напряжение в открытом состоянии U>отк>=1,8 В, ток управления I>у.от>=100mA, I>зкр>=3 мА, I>отк.>>max>=16А)

Блок питания строим на трансформаторе типа ТПП204 c последовательным соединением обмоток, диодном мосте и интегральном стабилизаторе напряжения КP1157ЕН12A (U>вых>=12±0.24В, минимальное падение напряжение между входом и выходом 2В, I>потр>≤5mA, U>вх.макс>≤35В, I>вых.макс>=100мА, P>рас>=1,3Вт)

В схеме применены оксидно-электролитические конденсаторы типа К50-35 номинальным напряжением 25В, отклонением емкости от номинального значения ±20%, керамические монолитные конденсаторы К10-17б номинальным напряжением 50В и отклонением емкости от номинального значения ±20%, постоянные тонкопленочные резисторы С2-33Н номинальной мощностью 0.125Вт и 0.25Вт. /4/,/5/

1.3 Разработка схемы электрической принципиальной

В начальный момент времени конденсатор С1 находится в разряженном состоянии и после подачи питания удерживает уровень логического 0 на время, достаточное для установки триггера DD2.2 в состояние логической 1 на выводе 13 и логического 0 на выводе 12.

При нахождении переключателя SA2 положении «закачать» «лог. 1» с вывода 13 DD2.2 разрешит работу элемента DD1.2, тем самым пропуская сигнал с генератора прямоугольных импульсов на базу VT1. Транзистор, усиливая сигнал по мощности, наводит ЭДС в трансформаторе TV2. Переменное напряжение, наводимое в TV2, через токоограничивающий резистор подается на управляющий вывод симистора, тем самым открывая его и подавая напряжение питания на нагрузку.

Вода дойдя до нижнего датчика уровня, изменит уровень «лог. 1» на входе DD1. на значение «лог. 0». Пройдя через элементы DD1.3 и DD1.1, уровень «лог. 0» дважды инвертируется и на входе "S" элемента DD2.2 появляется логический 0. Верхний датчик уровня еще сухой, и на входе DD1.4 присутствует уровень «лог. 1», следовательно на входе "R" DD2.2 присутствует «лог. 0», и триггер хранит полученную в момент предустановки информацию (вывод 13 – «лог. 1», выв. 12 – «лог. 0»).

Вода, дойдя до верхнего датчика уровня, подаст на вход DD1.4 логический 0, на выходе сформируется логическая 1, которая переведет триггер DD2.2 в состояние установки 0. На выводе 13 DD2.2 появится логический 0, запрещающий работу элемента DD1.2, и, соответственно, прекратит работу ключ на VT1, симистор закроется, и насос выключится. По мере расхода воды верхний датчик уровня откроется, и на входе DD1.4 установится «лог. 1». Соответственно, на входе "R" DD2.2 появится «лог. 0», и триггер будет хранить записанную информацию. Вода, продолжая убывать, откроет нижний датчик уровня, на входе DD1.3 и на выходе DD1.1 появится «лог. 1», триггер установится в состояние 1, при котором на выв. 13 поступает «лог. 1», на выв. 12 – «лог. 0», и насос снова начнет заполнять резервуар. Так циклы расхода и заполнения будут повторяться снова и снова.

Если переключатель SA2 находится в положении "Выкачать", то работа устройства изменится на противоположное, т. е. насос будет работать до тех пор, пока уровень воды не опустится ниже нижнего датчика уровня, а "отдыхать" - пока вода не поднимется до верхнего датчика уровня.

Кнопка SA1 предназначена для принудительного включения/выключения нагрузки. Размыканием ее контактов на вход "С" триггера DD2.2 подается «лог. 1», что приводит к записи информации, находящейся на входе "D", а т. к. он соединен со своим инверсным выходом, следовательно при каждом нажатии на SA1 состояние триггера будет меняться на противоположное, соответственно включая или выключая нагрузку. /2/

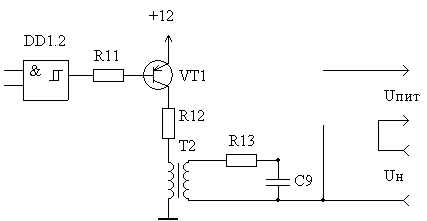

1.4 Расчет усилителя c электронным ключом

Рисунок 1 – Усилитель с электронным ключом

Исходные данные:

напряжение питания нагрузки U=220 В;

мощность нагрузки Р=800 Вт;

Параметры микросхемы DD1:

напряжение питания U>П>=12 В;

выходное напряжение логического нуля U0>вых>=0,05В;

выходное напряжение логической единицы U1>вых>=9,95 В;

выходной ток логического нуля и единицы I>вых>0= I>вых>1=1,3 мА.

1.4.1 Расчет электронного ключа

Определяем ток нагрузки I>Н>, А по формуле

, (1)

, (1)

где - I>H> –ток нагрузки, А

P- мощность потребляемая нагрузкой, Вт

U- напряжение питающей сети, В

(А)

(А)

Определяем сопротивление нагрузки R>H>, Ом по формуле

(2)

(2)

Т.к. в первый момент времени после подачи напряжения в нагрузку возникают «пусковые» токи превышающие номинальный ток в 2-3 раза то необходимо подобрать симистор с номинальным током превышающим ток нагрузки минимум в 4 раза.

Выбираем симистор ТС112-16 с параметрами:

максимальное напряжение в закрытом состоянии U>зак.>>max>=1200 В;

напряжение между управляющим электродом и катодом U>у.от>=3В;

напряжение в открытом состоянии U>отк>=1,8 В;

ток управления I>у.от>=100mA

ток в закрытом состоянии I>зкр>=3 мА

максимальный допустимый ток в открытом состоянии I>отк.>>max>=16А;

температура корпуса Т>к>=85˚С;

температура среды Т>с>=70˚С.

Рассчитаем площадь радиатора S, см2, необходимого для охлаждения корпуса симистора по формуле (6) Для этого рассчитаем значение мощности Р>зак>, Вт, выделяемую симистором в закрытом состоянии и значение мощности Р>отк>, Вт выделяемую симистором в открытом состоянии. При этом учитываем, что максимальная мощность будет при максимальном напряжении питания, которое равно 220+10%.

(3)

(3)

(Вт)

(Вт)

(4)

(4)

(Вт)

(Вт)

Следовательно, что расчёт площади радиатора следует вести для того случая, когда на симисторе выделяется больше энергии

Между корпусом и радиатором также существует сопротивление, но в данном случае этим сопротивлением можно пренебречь и поэтому будем считать, что радиатор имеет такую же температуру, как и корпус.

(5)

(5)

(С/Вт)

(С/Вт)

, (6)

, (6)

где R>Р.С.>, ˚С/Вт – сопротивление перехода радиатор – среда, определяемое по формуле (5).

(см2)

(см2)

Такую суммарную площадь должны иметь все грани радиатора.

Для гальванической развязки цепи питания нагрузки и транзистора выбираем импульсный трансформатор ТИ228 с параметрами:

входной максимальный ток I>вх>=60 мА;

входное максимальное напряжение U>вх.>>max>=60 В.

1.4.2 Расчет усилителя

Выберем в качестве ключа транзистор КТ814А с параметрами

Iк.max=1,5А

U>кэ.>>max>=40В

U>бэ.нас>=1.2

U>кэ.нас>=0.6В

h>21>>min>=40

Находим I>бн> по формуле

I>бн>=1.5×I>к>/h>21>>min> (7)

I>бн>=1.5×0.03I>к>/40=0.0011(А)

Находим значение сопротивления R11

, (8)

, (8)

где U>вых>1 – напряжение логической единицы на выходе микросхемы DD1, В

=

8100 (Ом)

=

8100 (Ом)

Из стандартного ряда Е24 выбираем сопротивление 8,2 кОм и определяем мощность рассеиваемую на резисторе по формуле

(9)

(9)

Выбираем стандартное значение мощности равное 0,125 Вт.

1.4 Расчет источника питания

1.4.1 Определение тока потребления

Определяем значения токов потребляемых схемами от своих источников питания по формуле (10)

, (10)

, (10)

где I>потр >–Ток потребляемый схемой, А

-суммарный

ток потребляемый активными элементами,

А

-суммарный

ток потребляемый активными элементами,

А

-суммарный

ток протекающий через ограничительные,

добавочные резисторы, А

-суммарный

ток протекающий через ограничительные,

добавочные резисторы, А

I>потр>> DD1>=2*10-5 A

I>потр>> DD2>=2*10-6 A

I>потр>> >>Т>>2>=30*10-3 A

R5=22 кОм

R1=R2=R7=100 кОм

(

А)

(

А)

1.4.2 Расчет стабилизатора

Исходные данные

входное напряжение U>вх>= 220 В 50Гц

напряжение питания схемы управления U>вых>= 12 В

ток потребляемый схемой I>потр>= 0,03 А

допустимые пульсации – 0,15%;

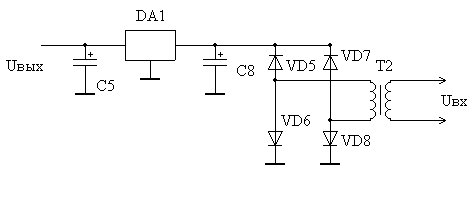

Рисунок 2—Источник питания

С учётом значения тока нагрузки и напряжения нагрузки, из справочника подбираем стабилизатор КР1157ЕН12А с параметрами:

Таблица 2 -Параметры стабилизатора КР1157ЕН12А

-

Выходное напряжение, В

11,76-12,24

Ток потребления, I>пот>, мА

≤5

Минимальная разность между входным и выходным напряжениями, ΔU, B

2

Максимальное входное напряжение

35

Выходной максимальный ток I>вых >>max>, А

0,1

Мощность рассеивания P>рас>, Вт

0,5

Температура корпуса, Т>к> ,˚С

70

Температура среды, Т>с> ,˚С

100

Согласно справочным данным для выбранного стабилизатора необходимо применение на входе и выходе конденсаторы. На входе номиналом не менее 2 мкФ, а на выходе – не менее 10мкФ. Поэтому выбираем конденсатор С8 К50-35-25В-2мкФ±10% и конденсаторы С5 К50-35-25В-10мкФ±10%

С учетом колебаний напряжения сети +10%, -15% выбираем разницу между выходным и входным напряжением стабилизатора на 15% больше

(11)

(11)

Тогда входное напряжение стабилизатора

Найдём максимальную мощность, которая выделяется стабилизатором,т.е. для случая, когда напряжение в сети максимально.

U>вх.>>max>= U>вх.>>c>>т>+0.1× U>вх.ст >(12)

U>вх.>>max>=14.3+0.1×14.3=15.73(В)

P=(U>вх.>>max>-U>вых>)×(I>пот.>>DA>>1>+I>пот>) (13)

P=(15.73-12)×(0.005+0.03)=0.13(Вт)

Т.к. расчетная мощность меньше допустимой то радиатор для стабилизатора не требуется

1.4.3 Расчет выпрямителя

Определяем переменное напряжение U>вых.тр>, которое должно быть на вторичной обмотке сетевого трансформатора по формуле

U>вых.тр> = B ×U>вх.ст>, (14)

где U>вх.ст> - постоянное напряжение на нагрузке, В;

В - коэффициент, зависящий от тока нагрузки (В=1,2)

U>вых.тр> =1,2×14,3=17.6 В

Согласно напряжения U>вых.тр> и тока нагрузки выбираем трансформатор типа ТПП204 с последовательным соединением обмоток

По току нагрузки определяем максимальный ток, текущий через каждый диод выпрямительного моста:

Iд = 0,5× С× Iн, (15)

где Iд - ток через диод, А;

Iн - максимальный ток нагрузки, А;

С - коэффициент, зависящий от тока нагрузки (С=2,4)

Iд=0,5 ×2,4 ×0,03=0,036 А

Подсчитываем обратное напряжение, которое будет приложено к каждому диоду выпрямителя

Uобр = 1,5 ×U>вх.ст>, (16)

где Uобр - обратное напряжение, В;

U>вх.ст> - напряжение на нагрузке, В.

Uобр=1,5 ×16,7=25В

По значению тока текущего через диод и значению обратного напряжению приложенному к нему выбираем диоды типа КД206А

Определяем емкость конденсатора фильтра:

, (17)

, (17)

где Сф - емкость конденсаторного фильтра, мкФ;

U>вх.ст> - напряжение на нагрузке, В;

Kп - коэффициент пульсации выпрямленного напряжения

(мкФ)

(мкФ)

Выбираем в качестве С8 конденсатор К50-35-25В-470мкФ±10% /5/, /6/

1.6 Расчет надежности

Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения транспортирования. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность, и сохраняемость или определённые сочетания этих видов.

Безотказность – свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или наработки. Свойства проявляются как в период использования объекта по прямому назначению, так и в период его хранения и транспортировки.

Показателями безотказной работы прибора могут служить вероятность безотказной работы и средняя наработка по отказу. В схеме блока можно выделить j-е количество элементов, отказ каждого из которых может привести к отказу всего устройства в целом, отсюда условием безотказной работы устройства является отсутствие отказов этих элементов. Для расчёта безотказной работы и средней наработки на отказ необходимо найти , значение которой рассчитывается по формуле

, (18)

, (18)

где n>j> – количество элементов j – группы, шт.;

>i> – интенсивность отказа j – группы, 1/час;

а>j> – эксплуатационный коэффициент

Условия эксплуатации

- температура окружающей среды от 20 до 40°С;

- влажность воздуха 60-70%, при температуре 20°С;

- влияние высоты 0-1 км.;

- прибор не герметизирован;

- прибор не амартизирован;

- P(t) заказчика 0,8

Вероятность безотказной работы P(t) прибора в течении заданного промежутка времени (t) определяется по формуле

, (19)

, (19)

где е – основание натурального логарифма 2,72;

Λ – интенсивность отказа прибора, 1/час

t – заданный промежуток времени, час

Для конденсаторов, полупроводниковых приборов, микросхем, резисторов, эксплуатационный коэффициент определяется по формуле

a>j> = b>1> b>2> b>3> b>4> b>5> , (20)

где b>1> b>2> – коэффициенты, учитывающие механические воздействия на прибор;

b>3> – коэффициент, учитывающий влияние влажности на прибор;

b>4> – коэффициент, учитывающий влияние высоты на прибор;

b>5> – коэффициент, учитывающий влияние температуры на прибор.

Для печатных плат и датчиков эксплуатационный коэффициент определяется по формуле

a>j> = b>1> b>2> b>3> b>4> , (21)

Для мест пайки эксплуатационный коэффициент определяется по формуле

a>j> = b>6> b>7> b>8,> (22)

где b>6>,b>7> - коэффициент, учитывающий влияния механических воздействий на интенсивность отказов механических элементов

b>8> – коэффициент, учитывающий влияние влажности воздуха на интенсивность отказов электрических и механических приборов.

По формулам определяем a>j>

a>1> = 1,5 1,2 1 1 0,75 = 1,35;

a>2> = 1,5 1,2 1 1 0,75 = 1,35;

a>3> = 1,5 1,2 1 1 0,5 = 0,9;

a>4> = 1,5 1,2 1 1 0,175 = 0,315;

a>5> = 1,5 1,2 1 1 0,175 = 0,315;

`a>6> = 1,5 1,2 1 1 0,175 = 0,315;

a>7> = 1,5 1,2 1 1 0,57 = 1,026;

a>8> = 1,5 1,2 1 1 0,25 = 0,45;

a>9> = 1,5 1,2 1 1 0,25 = 0,45;

a>10> = 1,5 1,2 1 1 0,07 = 0,126;

a>11> = 1,5 1,2 1 1 0,8 =1,44;

a>12> = 1,5 1,2 1 1 0,24 =0,432;

a>13> = 1,5 1,2 1 1 0,24 =0,432;

a>14> -a >22> =1,5 1,2 1 1 =1,8 ;

a>23> = 5 2 1 =10;

Необходимые для расчета суммарной интенсивности отказов данные сведены в таблицу 3.

Таблица 3 – Данные по расчету суммарной интенсивности отказов

|

Номер группы |

Наименование и тип элементов |

Количество элементов в схеме n>i>, шт. |

Интенсив ность отказа элемента >i>10-6, 1/час |

Эксплуа- тационный коэффи- циент, а>i> |

Произ-веде- ние n>i>>i>a>i> |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

ПП цифровые ИМС 2 степени интеграции |

2 |

0,45 |

1,35 |

1,215 |

|

2 |

ПП аналоговые ИМС 1степени интеграции |

1 |

0,45 |

1,35 |

0,608 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

3 |

Транзисторы биполярные кремниевые большой мощности в ключевом режиме |

1 |

0,6 |

0,9 |

0,54 |

|

4 |

Диоды кремниевые выпрямительные, маломощные |

4 |

0,2 |

0,315 |

0,252 |

|

5 |

Диоды кремниевые выпрямительные, средней мощности |

4 |

0,5 |

0,315 |

0,63 |

|

6 |

светодиоды |

2 |

0,7 |

0,315 |

0,441 |

|

7 |

Симистор Iн=16А |

1 |

0,95 |

1,026 |

0,975 |

|

8 |

Резисторы постоянные непроволочные типа С2-33Н Рном=0,125 Вт, ток постоянный. |

13 |

0,05 |

0,45 |

0,293 |

|

9 |

Резисторы постоянные непроволочные типа С2-33Н Рном=0,25 Вт, ток переменный. |

2 |

0,1 |

0,45 |

0,09 |

|

10 |

Конденсаторы керамические |

8 |

0,05 |

0,126 |

0,05 |

|

11 |

Конденсаторы электролитические танталовые |

2 |

0,25 |

1,44 |

0,72 |

|

12 |

Трансформаторы входные |

1 |

0,9 |

0,432 |

0,389 |

|

13 |

Трансформаторы импульсные |

1 |

0,13 |

0,432 |

0,056 |

|

14 |

Держатели предохранителей |

1 |

0,3 |

1,8 |

0,54 |

|

15 |

Предохранитель |

1 |

0,65 |

1,8 |

1,17 |

|

16 |

Гнезда |

3 |

0,7 |

1,8 |

3,78 |

|

17 |

Тумблер |

2 |

0,4 |

1,8 |

1,44 |

|

18 |

Кнопка |

1 |

0,4 |

1,8 |

0,72 |

|

19 |

Вилка двухполюсная |

1 |

0,5 |

1,8 |

0,9 |

|

20 |

Датчики уровня |

2 |

0,3 |

1,8 |

1,08 |

|

21 |

Печатная плата |

1 |

0,2 |

1,8 |

0,36 |

|

22 |

Места пайки |

122 |

0,004 |

10 |

4,88 |

|

23 |

Корпус |

1 |

1,1 |

1,8 |

1,98 |

|

= |

20,679×10-6 1/час |

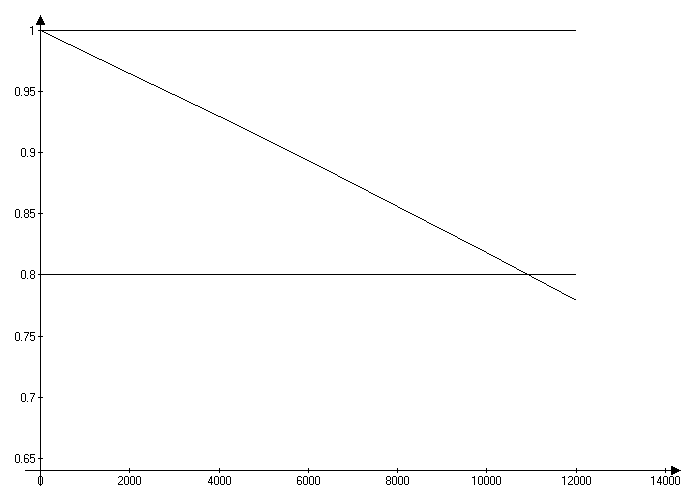

Вероятность безотказной работы определяем для заданного времени 2000, 4000, 6000, 8000, 10000, 12000 по формуле (19)

P(2000)=

2,72 = 0,97;

= 0,97;

P(4000)=2,72 =

0,93;

=

0,93;

P(6000)=

2,72 = 0,89;

= 0,89;

P(8000)=2,72 = 0,87;

= 0,87;

P(10000)=2,72

=

0,82;

=

0,82;

P(12000)=2,72 = 0,78;

= 0,78;

По полученным данным строим график зависимости вероятности безотказной работы Р = f (t), приведенный на рисунке 3.

P

Рисунок 3 – График зависимости вероятности безотказной работы Р=f(t)

При вероятности безотказной работы 0,8 наработка на отказ 10800 часов. /7/

2 Конструкторско-технологическая часть

2.1 Описание конструкции универсального регулятора воды

2.1.1 Разработка конструкции корпуса

Корпус устройства универсального регулятора воды выполнен из ударопрочного полистирола марки УПМ-0508 методом литья под давлением. Он состоит из основания (позиция 16) и крышки (позиция 2). Корпус имеет следующие габаритные размеры: ширина-70мм, длинна-200мм, высота-120мм. Внутри корпуса универсального регулятора воды крепится печатная плата (позиция 6) на установочные стойки (позиция 17) при помощи четырех шурупов. Так же внутри корпуса размещен сетевой трансформатор TV1 (позиция 10), который крепится при помощи крепежной скобы (позиция 11), симистор VS1 (позиция 7) на радиаторе (позиция 8). На передней панели универсального регулятора воды находятся кнопка принудительного включения или отключения нагрузки (позиция 5), тумблер выбора режимов работы (позиция 3) и два светодиодных индикатора состояния прибора. (позиция 4). На нижнем торце расположены разъемы для подключения нагрузки и датчиков (позиция 13). Разъемы крепятся к корпусу при помощи винтов М3 с гайками. На правой стенке расположен шнур питания (позиция 12), тумблер «СЕТЬ» (позиция 10) и держатель предохранителя. Монтаж прибора производится с помощью ушей крепления расположенных на задней стенке (позиция 15). /9/

2.1.2 Описание печатной платы универсального регулятора воды

Печатная плата универсального регулятора воды конструктивно выполнена в виде односторонней печатной платы (ПП). Габариты разведенной платы равны 100100 мм.

В качестве материала печатной платы используется фольгированный стеклотекстолит СФ1-35-1 ГОСТ 10316-78.

После определения рисунка связей между компонентами ПП рассчитываем требуемую ширину печатных проводников b, по которым протекает максимальный ток. Такими проводниками являются проводники шин питания и земли.

Ширину печатных проводников b, мм определяем по формуле

b = I>max>/ · h, (23)

где I>max>- максимальный ток, протекающий в печатном проводнике, А;

- допустимая токовая нагрузка печатного проводника, А/мм2;

h - толщина печатного проводника, мм.

Из пункта 1.5.3 принимаем ток протекающий по цепям питания 0,03 А.

Согласно ГОСТ 23751-86 допустимая токовая нагрузка на элементы проводящего рисунка в зависимости от допустимого превышения температуры окружающей среды для фольги составляет 100…250 А/мм2. Выбираем максимальное значение 250 А/мм2. Толщина фольги стеклотекстолита СФ-2-35 составляет 35 мкм.

Определяем ширину проводников b мм, шины питания +12 В по формуле (23)

b = 0.03/250·35·10-3=0,003 мм

Ширину проводников равную рассчитанным значениям, технологически трудно реализовать, поэтому её необходимо выбрать равной ближайшему технологически возможному значению. Согласно ГОСТ 23751-86 и с учетом возможностей производства ближайшее значение ширины проводника ПП составляет 0,15мм. Однако для того, чтобы свести к минимуму влияние наводок и помех на работу устройства, необходимо шины питания и земли выполнить как можно шире. Поэтому выбираем ширину проводников шины питания и земли равной 1 мм. Поскольку в остальных проводниках схемы токи значительно меньше, то ширину этих проводников выбираем равной 0,3 мм.

Формирование рисунка печатного монтажа выполняется травлением меди в растворе хлорного железа, Растворы на основе хлорного железа отличаются высокой и равномерной скоростью травления, малыми боковыми подтравлениями, высокой точностью получаемых контуров, незначительным содержанием токсичных веществ и экономичностью. /9/

2.2 Виды и объемы работ по техническому обслуживанию

2.2.1 Анализ надежности

Универсальный регулятор уровня воды состоит из следующих основных узлов: датчики уровня с схемой управления (1), элемент «И», усилитель и электронный ключ (2), генератора прямоугольных импульсов (3), блока питания (4).

Проведем анализ надежности по группам элементов, с целью выявления самых ненадёжных блоков схемы. Деление элементов на группы производим согласно рисунку

Интенсивность отказов датчиков уровня с схемой управления определяется по формуле

>1> =>дт>+> >>DD>>3> + >DD>>2 >+>R>>1->>R>>7 >+>C>>1->>C>>4>+>SA>>1,>>SA>>2>+>VD>>1,>>VD>>2>+>МЕСТА ПАЙКИ >, (24)

Интенсивность отказов электроннго ключа с схемой согласования с нагрузкой определяется по формуле

>2> = > >>DD>>1> +>R>>11->>R>>13, >>R>>15>+>VS>>1>+>VT>>1>+>C>>9,>>C>>10>+>T>>2>+>VD>>10>+>гнезда >+>МЕСТА ПАЙКИ >(25)> >

Интенсивность отказов генератора прямоугольных импульсов определяется по формуле

>3> = > >>DD>>2> + >R>>8->>R>>10 >+>C>>6->>C>>7>+>VD>>3, >>VD>>4 >+>МЕСТА ПАЙКИ >, (26)

Интенсивность отказов блока питания определяется по формуле

>4> = > >>DA>>1> + >C>>5->>C>>8 >+>R>>14 >+>VD>>5->>VD>>9 >+>T>>1>+>вилка>+>МЕСТА ПАЙКИ > (27)

>1> = (0,3+0,45+0,45+0,35+0.2+0,8+0.4+0.204) ×10 -6 = 3,154×10-6 (1/час)

>2>=(0,45+0,2+0,95+0,6+0.1+0,13+0,7+2,1+0.116)×10 -6=5,396×10-6 (1/час)

>3> = (0,45+0,15+0,1+0,4+0,08) ×10 -6 = 1,18×10-6 (1/час)

>4> = (0,45+0,5+0,1+2,7+0,9+0,5+0,088) ×10 -6 = 5,238×10-6 (1/час)

Приняв P(t) заказчика 0,8 для каждого из блоков схемы определяем время tкр, час по формуле

Tкр= ln(P(t))/- >I>, (28)

где >i> - интенсивность отказов i-го блока, 1/час

tкр1= ln (0,8)/3,154×10-6= 70749,4 (ч)

tкр2= ln (0,8)/5,396×10-6= 41353,5 (ч)

tкр3= ln (0,8)/1,18×10-6= 189104,7 (ч)

tкр4= ln (0,8)/5,238×10-6= 42600,9 (ч)

По результатам расчетов строим график зависимости

Рисунок 4—Графики надежности блоков схемы

Как видно из рисунка 4 наиболее ненадежными блоками из всей структурной схемы являются электронный ключ и схема согласования с нагрузкой (на графике блок 2), так как в них входят силовые элементы, трансформатор и разъемные соединения – являющихся наименее надежными.

Так как технический ресурс значительно меньше приведенных значений t>кр>, то это указывает на высокие эксплуатационные характеристики отдельных блоков, следовательно, t>кр> для универсального регулятора воды увеличивается до минимального из значений t>кр>>i> отдельных блоков, в данном случае это второй блок и составляет, t>кр>= 41000 часов.

Определим время поиска неисправностей в каждом из блоков. Для этого примем время измерения в первом блоке 2 минуты, во втором 5 минут, в третьем 1 минуты, в четвертом 2 минуты

Для сокращения времени поиска неисправностей используем метод последовательно - поэлементной проверки. Определяем частные

τ>1>/q>1> = 2/3,154 = 0,634

τ>2>/q>2> = 5/5,396 =0,93

τ>3>/q>3> = 1/1,18 = 0,85

τ>4>/q>4> = 2/5,238 = 0,38

Согласно расчетам, первое измерение производим на выходе элемента 4. Если сигнал на выходе этого элемента удовлетворяет требованиям, то переходим к измерению остальных элементов в следующей последовательности: второе измерение – блок 1; третье измерение – блоки 3; четвертое измерение – блок 2.

Рисунок 5

Для аналитического процесса поиска неисправностей, как правило, применяют его графическое изображение в виде программы поиска неисправностей. Условное обозначение элемента производят в виде прямоугольника, а измерение в виде круга с номерами элементов за которыми производятся измерения. Тогда программа поиска неисправности будет представлена ветвящейся схемой, состоящей из кружков с двумя выходами, обозначающих результат измерения (есть нужный сигнал или нет – «да» «нет» соответственно) и оканчивающейся прямоугольниками, обозначающими неисправный элемент.

Рисунок 6 - Программа поиска неисправности изделия.

Определяем время поиска неисправности по формуле

T>ПН>=q>4>* τ4+ q>1>*( τ4+ τ1)+ q>3>*( τ4+ τ1+ τ6+ τ3)+ q>2>*( τ4+ τ1+ τ3+ τ4) (29)

T>ПН>=5,238*2+3,154*(2+2)+1,18*(2+2+1)+5,396*(2+2+1+5)+17,2 =65мин

Для обеспечения допустимой величины вероятности безотказной работы Р(t)=0,8 определим некоторые эксплуатационные показатели.

Параметр потока отказов ω, 1/ч определяется по формуле

,

(30)

,

(30)

(1/ч)

(1/ч)

Периодичность проведения регламентных работ t>РР,> ч определяется по формуле

,

(31)

,

(31)

(ч)

(ч)

Вычислим оптимальный период выполнения регламентных работ Т>Р опт>, ч по формуле

,

(32)

,

(32)

где Т>пр >– среднее время выполнения одной профилактики (Т>пр>=1,5 ч.)

Λ>ПО> – интенсивность постепенных отказов изделия, обнаруживаемых во время выполнения техобслуживания, 1/ч.

Интенсивность постепенных отказов Λ>ПО>, 1/ч. рассчитываем по формуле

,

(33)

,

(33)

(1/ч)

(1/ч)

(ч)

(ч)

Одним из важнейших показателей эксплуатационных свойств изделия является коэффициент технического использования К>ТИ>. Он показывает какая, доля от всего времени эксплуатации изделия приходится на время его работы. К>ТИ >рассчитывается по формуле

,

(34)

,

(34)

где t>п>--время пребывания изделия в исправном состоянии, независимо от того работало оно или находилось в ожидании;

t>ТО >-- общее время, затрачиваемое на техническое обслуживание (без восстановления);

t>в>-- общее время, затрачиваемое на восстановление (устранение неисправности);

Согласно общего расчета надежности, проведенного в пункте 1.6, принимаем время t>П> равным 10000 часам, а время t>ТО> согласно формулы равным 311 ч. Общее время t>В> принимаем равным 1,4 часам. Тогда:

К>ТИ>=

В качестве основного критерия оценки эксплуатационных свойств изделия служит коэффициент простоя изделия К>п>. Рассчитываем данный показатель по формуле

,

(35)

,

(35)

Рассчитанное значение К>П> является показателем высоких эксплуатационных свойств универсального регулятора воды

Определяем показатели ремонта: G-функция распределения ремонта, G/- закон распределения ремонта по формулам

(36)

(36)

=0,7

=0,7

(37)

(37)

=0,24

=0,24

2.2.2 Выбор стратегии технического обслуживания

Из расчёта надёжности отдельно взятых блоков вытекает, что средняя наработка наиболее ненадёжных блоков составляет 41000 часов. Поэтому целесообразно установить техническое обслуживание по наработке, заключающееся в проведении мероприятий по техническому обслуживанию после выработки универсальным регулятором воды определённого количества часов. Выбор такого вида ТО обоснован тем, что вероятность выхода из строя какого-либо блока очень мала. Такое ТО является более целесообразным по содержанию работ, сокращаются затраты времени и средств на обслуживание. Во время эксплуатации необходимо проводить оперативное техническое обслуживание, которое включает в себя очистку поверхности от загрязнения и пыли, проверку датчиков и их зачистку, проверку целостности корпуса на отсутствие царапин и сколов, проверку крепления элементов коммутации и осмотр кабелей и шнуров внешних подключений. /10/

2.3 Методы поиска неисправностей и ремонт универсального регулятора уровня воды

В случае отказа надёжность восстанавливается путём проведения ремонтных работ. Следует установить причину отказа и найти отказавший элемент. Для того чтобы найти причину неисправности, необходимо четко представлять принцип работы изделия, изучить его принципиальную электрическую схему, знать факторы, от которых зависят основные параметры, и правильно установить направление неисправности.

Существуют следующие методы поиска неисправностей 1) внешний осмотр без разборки, 2) внутренний осмотр, 3) измерение параметров по постоянному и переменному напряжению.

Визуальный осмотр - проводят перед и после использования по назначению, а также после транспортирования, при этом производится внешняя чистка и проверка крепления органов управления, четкость фиксации переключателей, отсутствие сколов и трещин на деталях.

Внутренний осмотр – проводят при проведении ТО или текущего (капитального) ремонта. Включает в себя осмотр состояния монтажа, соединительных проводов, плат, элементов.

Измерение параметров по постоянному и переменному - производятся с помощью портативной или автоматизированной встроенной контрольно-измерительной аппаратуры, а также специальных измерительных устройств, систем автоматического контроля. Измерения проводятся в: контрольных точках питающих цепей, промежуточных и выходных сигнальных точках.

Сначала проводиться внешний осмотр корпуса универсального регулятора воды. Проверяется надежность соединения в разъемах, крепление кнопок к корпусу.

После того, как убедились, что отказ вызван внутренними неполадками, необходимо приступить к локализации места неисправности и устранению неисправности, то есть к внутреннему осмотру. Проверяется внутренний монтаж на обрыв. Провода внутреннего монтажа не должны иметь нагара, оголённых участков проводника или оплавленных участков изоляции. В обратном случае следует установить причину появления нагара или оплавки изоляции и заменить проводник новым. Также следует проверить другие элементов, монтируемые на корпусе. Они не должны: иметь следов грязи и ржавчины; иметь видимые механических повреждений. После этого приступаем к осмотру печатной платы. Наиболее характерными визуально-различными дефектами радиоэлементов являются: потемнение или обгорание покрытия резисторов, обрывы выводов конденсаторов, резисторов, микросхем, нарушение контактов в местах пайки, выпучивание корпусов микросхем, конденсаторов. Во всех перечисленных случаях элемент с приведенными признаками следует заменить исправным. Осмотр печатной платы позволяет выявить плохую пайку, разрывы и микротрещины в печатных проводниках. Пайки должны иметь глянцевую гладкую поверхность, без каких либо посторонних включений и подтеков.

Далее производят проверку электрических параметров ЭРЭ в соответствии с допустимыми значениями. В первую очередь производят проверку по напряжению. В случае выявления несоответствия производят замену неисправного элемента. Поиск типовых неисправностей, которые ремонтник не в состоянии обнаружить самостоятельно, производиться в соответствии с таблицей.

К ремонтным работам допускаются лица, соответствующей квалификации, изучившие технику безопасности и противопожарную безопасности согласно пункту 4.

По программе поиска неисправностей разработан перечень возможных неисправностей и методы их устранения.

Таблица 4–Перечень возможных неисправностей и методы их устранения

|

Возможная неисправность |

Вероятная причина |

Метод устранения |

|

1 |

2 |

3 |

|

При включении прибора в сеть индикатор сети не загорается |

-Отсутствие питающего напряжения -неисправность светодиодного индикатора |

-Проверить предохранитель FU1 ВП-1-1-5А-250В. Неисправный заменить -Проверить тумблер SА2 ТП1-2. Неисправный заменить -Проверить сетевой шнур. Обрыв устранить -Проверить индикатор HL1 АЛ307БМ. Неисправный заменить. |

|

При достижении заданного уровня нагрузка не включается |

-неисправен коммутирующий элемент -отсутствует сигнал с датчиков - неисправны микросхемы DD1-DD2 |

-Проверить симистор VS1 ТС112-16. Неисправный заменить. -Проверить надежность соединения датчиков и обеспечить надежное соединение -Проверить микросхему DD1 К561ТМ2. Неисправную заменить -Проверить микросхему DD2 К561ТЛ1. неисправную заменить. |

|

Продолжение таблицы 4 |

||

|

При переключении режима работы изменение режима не происходит |

- неисправен тумблер SA1 |

Проверить тумблер SA1 MT-1. Неисправный заменить. |

|

При нажатии на кнопу «вкл/выкл.» нагрузка не включается (выключается) |

- Неисправна кнопка SB1 -отсутствует «лог. 1» на входе «С» микросхемы DD2 |

-Проверить кнопку SВ1 МП7. Неисправную заменить. -Проверить конденсатор С3 К10-17б Неисправный заменить. |

2.4 Разработка руководства по эксплуатации

В данном пункте разрабатывается руководство по эксплуатации универсального регулятора уровня воды БКДП.022005.100 РЭ на основании ГОСТ 2.6119-97 «Эксплуатационные документы». Руководство по эксплуатации представлено в приложении А, в состав которого входят следующие разделы:

2.4.1 Общие указания

Согласно пункту 1 технического задания БКДП.022005.000 ТЗ.

2.4.2 Технические характеристики

Согласно пункту 4 технического задания БКДП.022005.000 ТЗ

2.4.3 Комплектность

В данном разделе должно указываться наименование изделия и комплекта ЗИП, которые входят в состав изделия, и их количество.

2.4.4 Требования безопасности

Согласно пункту 4 пояснительной записки БКДП.022005.000 ПЗ

2.4.5 Устройство прибора

Согласно пункта 1.3 пояснительной записки.

2.4.6 Подготовка к работе

В данном разделе описываются общие указания по вводу устройства в эксплуатацию.

2.4.7 Порядок работы

Описание действий при проведении технического обслуживания и ремонта прибора.

2.4.8 Техническое обслуживание

В данном разделе руководства по эксплуатации приведены рекомендации по осмотру прибора и уходу за ним, периодичность работ по техническому обслуживанию согласно пункта 2.2.3 пояснительной записки.

2.4.9 Правила хранения

В данном разделе руководства по эксплуатации приведены правила хранения прибора.

2.4.10 Возможные неисправности и методы их устранения

Согласно пункту 2.3 пояснительной записки БКДП.022005.000 ПЗ

2.4.11 Свидетельство о приемке и продаже

2.4.12 Гарантии изготовителя

В этом разделе приводится продолжительность гарантийного срока эксплуатации в случае выявления недостатков в течении этого срока.

3 Экономическая часть

3.1 Расчет себестоимости универсального регулятора воды

Наиболее точные расчеты по себестоимости производства и реализации единицы продукции обеспечивает расчетно-аналитический метод. В основе применения данного метода лежит использования системы норм и нормативов расхода тех или иных ресурсов с учетом калькуляционных статей себестоимости.

3.1.1 Определение стоимости сырья и основных материалов

Стоимость сырья и основных материалов С>м>, руб определяется по формуле

С>м>=åH>рас>>i>·Ц>i>,> >(38)> >

где H>рас>>i>- норма расхода i-го вида материала, кг;

Ц>i>- цена за килограмм i-го вида материала, руб.

Таблица 5- Стоимость сырья и основных материалов

-

Наименование и марка материала

Расход

материала, кг.

Цена за единицу материала, руб.

Стоимость материалов на прибор, руб.

Припой ПОС-61

0,08

15000

1200

Припой ПОС-90

0.045

16700

751

Флюс ФКСп

0,05

1455

73

Стеклотекстолит СФ-1-35-1

0,3

15900

4770

Лак ЭП9114

0,06

4340

260

Спиртовая смесь

нефрасовая

0,05

1175

59

Итого:

7113

3.1.2 Определение стоимости покупных полуфабрикатов и комплектующих изделий;

Стоимость покупных полуфабрикатов или комплектующих изделий С>пк>, руб. определяют по формуле

С>пк>>i>=åN>пкj >·Ц>пкj> , (39)

где N>пкj> - количество покупных изделий j-ого вида, шт;

Ц>пкj >- цена j-ого покупного изделия за штуку, руб.

Таблица 5-Расчет стоимости покупных изделий и полуфабрикатов

-

Наименование и марка изделий

Количество на один прибор, шт.

Цена за ед., руб.

Затраты на один прибор, руб.

Микросхема К142ЕН8Б

1

215

215

Микросхема К561ТМ2

1

175

175

Микросхема К561ТЛ1

1

300

300

Транзистор КТ814Б

1

90

90

Диоды КД103

4

30

120

Диоды КД209

4

20

100

Светодиод АЛ307БМ

1

55

55

Резисторы С2-33Н

15

20

300

Конденсатор К10-17б на 0,1мкФ

3

25

75

Конденсатор К10-17б на 0,5мкФ

1

75

75

Конденсатор К10-17б на 1нФ

2

30

60

Конденсатор К10-17б на 680пФ

1

45

45

Конденсатор К50-35 на 470мкФ

2

120

240

Конденсатор К73-17 на 1мкФ

1

300

300

Трансформатор ТПП 204

1

5100

5100

Трансформатор ТИ228

1

2800

2800

Симистор ТС112-16

1

2500

2500

Разъемы

3

800

1600

Продолжение таблицы 5

Кнопка М7

1

250

250

Предохранитель

1

400

400

Тумблеры

2

500

500

Корпус

1

6200

6200

Итого:

23850

3.1.3 Транспортно-заготовительные расходы.

Транспортно-заготовительные расходы С>тз>, руб. связаны с доставкой сырья, материалов и запасных частей на предприятие и рассчитывается по норме от стоимости сырья и материалов по формуле

С>тз>= ((С>м>+С>пк>)∙Н>тз>)/100 , (40)

где Н>тз>-норма транспортно-заготовительных расходов, %

С>тз>=((7113+23850)∙2)/100=620 руб

3.1.4 Расчет основной зарплаты производственных рабочих

Заработная плата основных производственных рабочих, приходящаяся на единицу прибора, включает:

-прямую заработную плату, рассчитанную по сдельным расценкам;

-дополнительную заработную плату (в % от прямой);

-премию (в % от суммы прямой и дополнительной).

Основная заработная плата производственных рабочих Зосн, руб, рассчитывается по формуле

Зосн=ЧТС>1>·К>т>∙Тизд, (41)

где Т>изд>- трудоемкость изделия, час

Ч>тс >– часовая тарифная ставка 1-го разряда, (данные с завода НПРУП “Экран”) руб/час

Зосн= 366∙1,57·4=2300 руб.

3.1.5 Расчет дополнительной зарплаты производственных рабочих и премии

К дополнительной зарплате относятся: оплата очередных отпусков, оплата времени, связанного с выполнением государственных обязанностей, оплата льготных часов подросткам и др.;

Дополнительная зарплата производственных рабочих исчисляется в виде процента от основной зарплаты.

З>доп>=(З>осн>×%З>доп>)/100, (42)

где З>доп>- процент дополнительной зарплаты от основной, %.

З>доп>=(2300×12)/100=276 руб.

Премия рассчитывается от суммы основной и дополнительной заработной платы и рассчитывается по формуле

П>р> = (Зосн +∙З>доп>) %П>р>/100%, (43)

где Зосн – основная заработная плата, руб;

Пр- размер премии, %.

П>р> = 2576∙40/100=1030 руб.

Затраты на оплату труда ЗОТ, руб. основных производственных рабочих составят:

ЗОТ= З>осн>+З>доп>+П>р>, (44)

ЗОТ=2300+276+1030=3606руб.

Таблица 6 – Результаты расчетов

|

Наименование работ |

Разряд работ |

Трудоемкость н.час. |

Часовая ставка, руб |

Основная ЗП Зосн, руб |

Дополнитель-ная ЗП, руб |

Премия, руб |

Затраты на оплату труда, руб |

|

1. Изготовление датчиков 1 Изготовление ПП. 2.Лужение |

3 |

0.4 0,43 0,2 |

366 |

2300 |

276 |

1030 |

3606 |

|

Продолжение таблицы 6 |

|||||||

|

3. Формовка 4. Монтаж 5. Промывка 6.Испытание 7. Лакировка Сборка и регулировка. |

0,23 1,9 0,06 0,19 0,306 0,25 |

366 |

2300 |

276 |

1030 |

3606 |

|

|

Итого: |

4 |

3.1.6 Расчет отчислений от заработной платы

Сумма отчислений в фонд социальной защиты населения определяется по формуле

ФСЗН=ЗОТ %ФСЗН/100, (45)

где ФСЗН - ставка отчислений в фонд социальной защиты населения, %.

ФСЗН=3606×35/100=1262 руб

Сумма единого налога ЕН, руб рассчитывается по формуле:

ЕН=ЗОТ %ЕН/100, (46)

где ЕН- ставка единого налога,%

ЕН=3606×4/100=180 руб

Общая сумма отчислений от заработной платы составит:

О=ФСЗН+ЕН, (47)

О=1262+180=1442 руб

3.1.7 Определение расходов на содержание и эксплуатацию оборудования

К расходам на содержание и эксплуатацию оборудования относятся затраты по содержанию, амортизации и текущему ремонту производственного подъемно-транспортного оборудования, цехового транспорта, рабочих мест, амортизация, износ и затраты на восстановление инструментов и приспособлений.

Сумма расходов на содержание и эксплуатацию оборудования исчисляется от основной зарплаты производственных рабочих

РСЭО=З>осн>·%РСЭО/100, (48)

где %РСЭО - процент расходов на содержание и эксплуатацию оборудования.

РСЭО=2300·150/100=3450 руб

3.1.8 Определение общепроизводственных расходов

Общепроизводственные расходы включают в себя затраты по обслуживанию цехов и управлению ими; зарплата аппарату управления цехами; амортизацию и затраты по содержанию и текущему ремонту зданий, сооружений и инвентаря общецехового назначения; расходы на рационализацию и изобретательство; расходы на охрану труда и т.д.

Сумма общепроизводственных расходов исчисляется в виде процента от основной зарплаты производственных рабочих, по формуле

ОПР=З>осн>·%ОПР/100, (49)

где %ОПР - процент общепроизводственных расходов, %.

ОПР=2300·95/100=2185 руб

3.1.9 Определение общехозяйственных расходов

К общехозяйственным расходам относятся затраты по общему управлению предприятием:

зарплата персонала заводоуправления; расходы на командировки; конторские, типографические, почтово-телеграфные и телефонные расходы; амортизация и текущий ремонт зданий, сооружений и инвентаря общезаводского назначения; расходы по охране предприятия и т.п.

Сумма общехозяйственных расходов исчисляется в виде процента от основной зарплаты производственных рабочих

ОХР=З>осн>·%ОХР/100, (50)

где %ОХР- процент общехозяйственных расходов, %.

ОХР=2300·220/100=5060 руб

3.1.10 Определение коммерческих расходов

Коммерческие расходы включают расходы на производство или приобретение тары, упаковку, погрузку продукции и доставку ее к станции, рекламу, участие в выставках.

Коммерческие расходы рассчитываются по норме от производственной себестоимости (5%) по формуле

КР= С>пр>∙%КР, (51)

где С>пр >- производственная стоимость прибора, руб.;

КР - процент коммерческих расходов.

КР= 47326×5/100=1893 руб

3.1.11 Отчисления в инновационный фонд.

Отчисления в инновационный фонд рассчитываются по установленной норме от производственной себестоимости по формуле:

ОИФ=С>пр> %ОИФ, (52)

где %ОИФ - процент отчислений в инновационный фонд.

ОИФ=47326×0,25/100=118 руб

3.1.12 Калькуляция полной себестоимости прибора.

Калькуляция - документ, в котором отражаются затраты на производство и реализацию продукции.

Таблица 7- Калькуляция себестоимости прибора

-

№

Наименование статей и затрат

Сумма, руб

%

1

Сырьё и основные материалы

7113

14,4

2

Полуфабрикаты и комплектующие изделия

23850

48,3

3

Транспортно-заготовительные расходы

620

1,3

Итого: материальные затраты

31583

64

4

Основная заработная плата производственных рабочих

2300

4,8

5

Дополнительная заработная плата производственных рабочих

276

0,7

6

Премия производственным рабочим

1030

2

7

Отчисления в фонд социальной защиты населения (35%)

1262

2,6

8

Единый налог (4%)

180

0,4

9

Расходы по содержанию и эксплуатации оборудования

3450

7

10

Общепроизводственные расходы

2185

4,5

Итого: цеховая себестоимость

42266

86

11

Общехозяйственные расходы

5060

10,3

Итого: производственная себестоимость

47326

96,3

12

Коммерческие расходы

1893

3,5

13

Отчисления в инновационный фонд

118

0,2

Итого: полная себестоимость

49337

100

3.2 Ценообразование, планирование прибыли

Расчет цены прибора производится по методу ориентации на издержки производства.

Отпускная цена Ц>от>, руб предприятия включает в себя полную себестоимость Псс, руб. прибыль предприятия П, руб налоги и отчисления в бюджетные и небюджетные фонды МФРФ,%.

Прибыль предприятия для включения в цену рассчитывается исходя из рентабельности продукции R, % по формуле

П=ПСС> >·R/100, (53)

где R - рентабельность продукции, % (25%),

П - прибыль на единицу продукции, руб,

ПСС - полная себестоимость единицы продукции, руб.

ПР=49337·25/100=12334 руб

Цена прибора Ц>пр>, руб складывается из полной себестоимости ПСС, руб продукции и П, руб прибыли, определяется по формуле

Ц>пр>=ПСС+П (54)

Ц>пр>=49337+12334=61671 руб

В цену продукции включаются следующие налоги и отчисления:

-отчисления в местные и республиканский фонды, МФРФ=(3,9%) рассчитывается по формуле

, (55)

, (55)

где С>мф,рф>- ставка отчислений в местные и республиканский фонды, %

руб

руб

налог на добавленную стоимость (18%) рассчитывается по формуле

(56)

(56)

руб

руб

-сумма всех налогов Н, руб определяется по формуле

Н = МФ(РФ)+НДС (57)

Н=2502+11550=14052 руб

Отпускная цена единицы прибора составит определяется по формуле

Ц>отп>=Ц>пр>+Н, (58)

Ц>отп>=61671+14052=75723 руб

4 Мероприятия по технике безопасности и противопожарной

безопасности при проведении технического обслуживания и ремонта

4.1 Мероприятия по технике безопасности

К сборочно-монтажным работам допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и допущенные по состоянию здоровья, прошедшие обучение, стажировку и проверку знаний.

Рабочие, должны быть обеспечены спецодеждой - халат, шапочка или косынка из антистатической ткани с удельным поверхностным сопротивлением 107 Ом, средствами защиты от воздействия статического электричества, обувью на кожаной подошве, а также кремами и мазями для защиты кожи рук от вредного воздействия веществ, входящих в состав припоев и флюсов. Спецодежда должна своевременно подвергаться стирке и ремонту.

При проведении сборочно-монтажных работ разрешается применение припоев, флюсов и других химических веществ и материалов, прошедших государственную гигиеническую регламентацию и регистрацию. Предельно-допустимые концентрации (ПДК) вредных веществ в области рабочей зоны не должны превышаться.

Рабочие места оборудуются антистатическими браслетами или кольцами, подключёнными к шине заземления через резистор сопротивлением 1МОм±20% с помощью многожильного и прочного проводника.

На рабочих местах устанавливается заземление через резистор с сопротивлением 1 Ом±20%, металлический лист с размерами не менее 200×300 мм, на котором располагается инструмент, не имеющий питания от сети. Электропаяльники, ванны с припоем и другое оборудование, на котором может возникнуть статическое электричество должны быть заземлены через переходное сопротивление номиналом не более 5 Ом.

Материалы, используемые для выполнения монтажных работ, должны храниться на рабочем месте в небольшой герметичной таре. Для хранения на рабочем месте спирта, бензина, флюса необходимо пользоваться маленькими пузырьками с герметичной пробкой, имеющими надпись, информирующую о содержимом веществе.

Рабочее место должно быть освещено естественным и (или) искусственным освещением. Для предупреждения снижения уровня

освещённости систематически должна проводиться чистка светильников и стекол оконных проёмов в установленные сроки.

Монтажные работы должны производиться только при наличии местной вытяжной вентиляции. Вытяжные устройства должны обеспечивать удаление вредных химических веществ в непосредственной близости от места их образования. Конструкция и разводка вентиляционной системы должна обеспечивать возможность регулярной очистки воздуховодов от загрязнения припоями, флюсами.

Включать приборы, установки разрешено только в исправные розетки и штепсельные разъемы, и только исправными вилками. На вилках и розетках должно быть указано напряжение.

Лишний припой с жала паяльника удалять специальными салфетками.

Нагретый паяльник необходимо ставить на специальную подставку из несгораемого материала

Производить проверку нагрева паяльного стержня путем касания его припоя или канифоли /флюса/.

Личная гигиена при работе со свинцово-оловянными припоями:

- необходимо раздельно хранить рабочую и личную одежду;

- запрещается прием пищи, питьевой воды, курение в помещениях, где производить пайка;

- запрещается хранение личных вещей работника, пищи, воды в помещениях, где производиться пайка;

- запрещается вход в помещения для приёма пищи, столовые, буфеты в рабочей одежде;

- перед приёмом пищи обязательно мыть руки и полоскать рот.

Для предотвращения термических ожогов, и поражения электрическим током при проведении монтажно-сборочных работ запрещается:

- убирать излишки припоя встряхиванием,

- применять для соединения блоков и приборов провода с повреждённой изоляцией;

- производить пайку и установку деталей в оборудование, находящееся под напряжением;

- заменять предохранители во включенном оборудовании;

- производить работы по пайке или распайке узлов изделия на рабочих местах, не оборудованных принудительной вентиляцией;

- хранить материалы, заготовки, детали и другие изделия в необорудованных для этих целей местах (на подоконниках, батареях центрального отопления и др.).

По окончании монтажных работ:

-Обесточить и привести в порядок рабочее место. Убрать в специально отведенное место все материалы, детали, приспособления.

- произвести уборку рабочего места влажным способом (использование ЛВЖ при уборке запрещается),

-Снять рабочую одежду и средства индивидуальной защиты. Убрать их в специально отведенное место.

-Сообщить руководителю работ об окончании работ и о всех замеченных во время работы неисправностях и недостатках

-выполнить правила личной гигиены /12/

4.2 Мероприятия по противопожарной безопасности

Для предотвращения возникновения пожара на рабочем месте необходимо:

- использованные ветошь, тряпки и другие обтирочные материалы, горючие производственные отходы по мере их накопления убирать в металлические ящики с плотно закрывающимися крышками и по окончании смены удалять из производственных помещений;

- при случайном проливе легковоспламеняющейся жидкости (ЛВЖ) место разлива накрыть салфеткой и убрать в отведённое место;

-горючие материалы, используемые при пайке, хранить в специальной таре и как можно дальше от нагревающихся частей паяльника;

- сбор использованных салфеток от ЛВЖ и припоя производить раздельно;

Во избежание возникновения пожара на рабочем месте запрещается:

- хранить материалы в количестве, превышающем сменную потребность,

- оставлять по окончании работы неубранную готовую продукцию, тару и другие материалы, а также приборы под напряжением;

- работать на неисправном оборудовании, а также при неисправных или отключённых защитных приборах;

Во избежание пожара электрические паяльники и электрические обжигалки должны обеспечиваться специальными термостойкими диэлектрическими подставками.

Не пользоваться открытым огнём; курить только в специальных отведённых для этого местах. Не хранить на рабочих местах легковоспламеняющиеся и горючие жидкости.

Для обеспечения пожарной защиты участок, где производятся монтажно-сборочные операции, должен быть оборудован:

- пожарной сигнализацией и системой извещения о пожаре;

-Огнетушителем порошковым. Предназначен для тушения пожаров и загораний нефтепродуктов, ЛВЖ и ГЖ, растворителей, твердых веществ, а также электроустановок под напряжением до 1000В. (ОПУ-5)

-Огнетушителем углекислотным. Предназначены для тушения различных веществ и материалов на небольших площадях, двигателей внутреннего сгорания, горючих жидкостей, электроустановок под напряжением до 1000 В. Запрещается тушить материалы, горение которых происходит без доступа воздуха, а также щелочные металлы (ОУ-2)

- в непосредственной близости от места работ пожарным гидрантом,

- противопожарными щитами, (для указания местонахождения первичных средств пожаротушения использовать знаки по ГОСТ 12.4.026-80 ССБТ «Цвета сигнальные и знаки безопасности».), для размещения первичных средств пожаротушения.

- запасными пожарными выходами и лестницами;

- средствами индивидуальной защиты;

Действия работников при обнаружении пожара.

Рабочий обязан:

- немедленно сообщить об этом в пожарную службу (при этом чётко назвать адрес учреждения, место пожара, свою должность и фамилию, а также сообщить о наличии в здании людей);

- задействовать систему оповещения о пожаре.

Мастер обязан:

- принять меры по эвакуации людей;

- известить о пожаре руководство;

- организовать встречу пожарного подразделения;

- принять меры по ликвидации пожара имеющимися средствами.

Руководители и другие должностные лица обязаны:

- проверить сообщено ли в пожарную службу о возникновении пожара;

- организовать эвакуацию людей, принять меры по предотвращению паники;

- выделить необходимое количество людей для обеспечения контроля и сопровождения эвакуирующихся;

- удалить из опасной зоны всех работников и других лиц, не занятых в эвакуации людей и тушении пожара;

- прекратить все работы не связанные с эвакуацией людей и тушением пожара;

- организовать отключение отопления, газо- и электроснабжения технологического оборудования, систем вентиляции и кондиционирования воздуха;

- организовать эвакуацию материальных ценностей. /12/

5 Мероприятия по экологической защите окружающей среды

В настоящее время окружающей среды стала одной их самых острых и актуальных проблем современности. В нашей стране

охрана окружающей среды (ООС) является долгом каждого предприятия. Для этого на предприятиях создаются экологические службы, предназначенные для контроля за технологией, которая применяется на предприятии. Также составляются графики по контролю проб, выбросов в атмосферу, сбросов в канализацию, которые утверждаются государственной инспекцией.

Наиболее эффективной формой защиты природной среды от выбросов промышленных предприятий является разработка и внедрение безотходных и малоотходных технологических процессов.

К настоящему времени определились четыре основных направления в создании безотходных технологических процессов:

-разработка бессточных технологических систем и циклов;

-переработка отходов производства и потребления;

-разработка и внедрение принципиально новых технологических процессов, исключающих образование основного количества отходов;

-создание территориально-промышленных комплексов с замкнутой структурой материальных потоков сырья и отходов внутри комплекса.

Так же существует проблема сточных вод

Имеется несколько путей уменьшения количества загрязненных сточных вод, среди них следующие:

• разработка и внедрение безводных технологических процессов

• усовершенствование существующих процессов

• разработка и внедрение совершенного оборудования

• внедрение аппаратов воздушного охлаждения

• повторное использование очищенных сточных вод в оборотных и замкнутых системах

Основным направлением уменьшения сброса сточных вод и загрязнения ими водоемов является создание замкнутых систем водного хозяйства.

Под замкнутой системой водного хозяйства промышленного предприятия понимается система, в которой вода используется в производстве многократно без очистки или после соответствующей обработки, исключающей образование каких либо отходов и сброс сточных вод в водоем.

Необходимость создания замкнутой системы производственного водоснабжения обусловлена:

1.Дефицитом воды.

2.Исчерпанием ассимилирующей разбавляющей и самоочищающей спорности водного объекта, принимающего сточные воды экономическими преимуществами перед очисткой сточных вод до требований, предъявляемых водоохранным контролем.

Таким образом, организация замкнутой системы целесообразна, когда затраты на рекуперацию воды и веществ, выделенных из сточной воды и переработанных до товарного продукта или вторичного сырья, ниже суммарных затрат на водоподготовку и очистку сточной воды до показателей, позволяющих сбрасывать ее в водные объекты без загрязненных последствий.

Для очистки сточных вод от металлов и их солей применяется следующие методы: реагентные, ионообменные, сорбционные, электрохимические (гиперфильтрация, электролиз, электродиализ), биохимические

С целью ограждения окружающей природной среды от вредных химических воздействий, необходимо сочитать методы улавливания отходящих газов от технологических процессов с одновременной их утилизацией, а при регенерации и утилизации устанавливать газоулавливающие устройства. На каждом предприятии в обязательном порядке должны проводится мероприятия по борьбе с загрязнением атмосферного воздуха. Например, мероприятия по сокращению выбросов в период неблагоприятных метеорологических условий, по достижению нормативов предельно допустимых выбросов, мероприятия по контролю за загрязнением от автотранспорта. Для очистки воздуха используются адсорберы и фильтры. Очистка воздуха от пыли проводятся в рециркуляционных системах и различными пылеотделителями.

Кроме воды и воздуха должна проводиться охрана земель. Для выполнения этого необходимо своевременно вывозить отходы на городскую свалку, чистить территорию предприятия от бытового мусора. Также должны проводиться мероприятия по использованию нефтепродуктов. Например, исключение разливов масел, топлива. /16/

Заключение

В данном дипломном проекте был разработан универсальный регулятор уровня воды, который предназначено для регулирования уровня воды в емкостях любого объема.

В расчетно-теоретической части дипломного проекта разработана схема электрическая структурная универсального регулятора уровня воды, произведен выбор элементной базы и на основании схемы электрической структурной разработана схема электрическая принципиальная.

В этой же части дипломного проекта были произведены расчет схемы согласования с нагрузкой, источника питания, а также расчет надежности, который показал, что наработка на отказ прибора составила 10000 часов.

В конструкторско-технологической части дипломного проекта разработана и описана конструкция, определены виды и объем технического обслуживания, разработаны методы поиска неисправностей универсального регулятора уровня воды, а также разработано руководство по эксплуатации.

В экономической части дипломного проекта произведен расчет себестоимости универсального регулятора уровня воды, которая составила 50000 рублей, а так же определена отпускная цена– 75500 рублей.

В дипломном проекте разработаны мероприятия по технике безопасности и противопожарной безопасности, а также учтены мероприятия по экологической защите окружающей среды.

При оформлении дипломного проекта использовался текстовый редактор Microsoft Word 2002 , система автоматизированного проектирования P–CAD 2001 и чертежно-конструкторского редактора КОМПАС-ГРАФИК

Список использованных источников

1. История автоматики-<http://home.polarcom.ru/vvtsv/aseu_txt.htm

2. Жеребцов. И.П. Основы электроники: 5-е изд., перераб. и доп.- Л.: Энергоатомиздат. Ленингр. отд-ние, 1989.352.: ил.

3. Галкин В.И. Промышленная электроника: Учеб. Пособие.-М.: Выш. Шк., 1989. – 336 с.: ил.

4. Богданович М.И., Грель И.Н., Прохоренко В.А Цифровые интегральные микросхемы: Мн.: Беларусь, 1991.

5. Акимов Н.Н., Ващуков Е.П., Прохоренко В.А., Ходаренок Ю.П. Резисторы. Кондесаторы. Трансформаторы. Дроссели. Коммутационные устройства устройства РЭА: Справочник. Мн.: Беларусь, 1994.

6. Баюков А.В., Зайцев А.А. и др. Полупроводниковые приборы: Диоды, тиристоры, оптоэлектронные приборы. Справочник: под общ. ред. Горюнова Н.Н.: М.: Энергоиздат, 1982.

7. Козловский Г.А. Методическое пособие для расчета эксплуатационных коэффициентов и определения суммарной интенсивности отказов: Борисов.1999.

8. Боровиков С.М. Теоретические основы конструирования, технологии и надежности. -Мн.: Дизайн ПРО, 1998.

9. ГОСТ 23751 – 86 Платы печатные. Основные параметры конструкции

10. Майский Е.А. Методическое пособие. Стратегия технического обслуживания и ремонта приборов и аппаратов: Борисов.1998.

11. ГОСТ 29137-91 Формовка выводов и установка изделий электронной техники на печатные платы.

12. Павлова С.П.: Охрана труда в радио - и электронной промышленности: Учебник для техникумов. – 2-е изд., перераб. и доп.: М.: Радио и Связь, 1985. – 200 с.

13. Усатенко С.Т., Каченок Т.К., Терехова М.В. Выполнение электрических схем по ЕСКД: Справочник. М.: Издательство стандартов. 1989.

14. ГОСТ 2.105-95 Общие требования к текстовым документам.

15 ГОСТ 26.119-97 Электроприборы бытовые. Эксплуатационные документы.

16. Челноков А.А. Основы промышленной экологии. Учебное пособие. Мн.: Высшая школа

n>i>>i>a>i>

n>i>>i>a>i>