Технология производства джема

Характеристика сырья:

Основным сырьём для производства нестерилизованного джема является яблочное повидло. На заводе яблочное повидло изготовляют в соответствии с требованиями ГОСТ 7009-88 по технологической инструкции и рецептурам с соблюдением санитарных правил, утверждённых в установленном порядке.

На заводе-изготовителе яблочное повидло фасуют в фанерные барабаны по ГОСТ 9338-80 с полиэтиленовыми мешками - вкладышами по ГОСТ 19360-74 вместимостью не более 50 л. А на АОЗТ "Карат" его доставляют в таре по 35 кг, что соответствует требованиям указанного ГОСТ.

Характеристика яблочного повидла высшего сорта

по ГОСТ 7009-88Е :

По органолептическим показателям повидло должно соответствовать следующим требованиям:

Внешний вид и консистенция:

Мажущаяся масса протёртых плодов и ягод, не растекающаяся на горизонтальной поверхности. Допускается масса, медленно растекающаяся на горизонтальной поверхности: для абрикосового, сливового, вишнёвого и тд. джемов. Засахаривание не допускается.

Вкус и запах:

Свойственные плодам из которых изготовлено повидло. Вкус приятный, сладкий или кисло-сладкий.

Цвет:

Однородный, соответствующий цвету плодов, из которых изготовлено повидло.

Требования по физико-химическим показателям предъявляемые к яблочному повидлу как к сырью:

|

Массовая доля растворимых сухих веществ, %, не менее: |

68 по ГОСТ 8756.2-82 |

|

Массовая доля титруемых кислот, в расчёте на яблочную кислоту, %, не менее |

0,2 по ГОСТ 25555.0-82 |

|

Массовая доля сорбиновой кислоты, %, не более |

0,05 по ГОСТ 26181-84 |

|

Массовая доля сернистого ангидрида, %, не более |

0,01 по ГОСТ 25555.5-82 |

|

Массовая доля минеральных примесей, %, не более |

0,01 по ГОСТ 25555.3-82 |

|

Массовая доля растительных примесей, %, не более |

0,02 по ГОСТ 26323-84 |

Посторонние примеси не допускаются.

Примечания:

1. Массовую долю сернистого ангидрида определяют в повидле, изготовленного из сульфитированного сырья, а сорбиновую кислоту - в нестерилизованном повидле, фасованном в термопластичную полимерную тару или алюминиевые банки.

2. В повидле из сульфитированного сырья, изготовленном с использованием сорбиновой кислоты, допускается наличие обоих консервантов в указанных в таблице нормах.

Микробиологические показатели повидла устанавливают в соответствии с требованиями о порядке санитарно-технического контроля консервов на производственных предприятиях, оптовых базах, в розничной торговле и на предприятиях общественного питания, утверждённых Минздравом РФ.

Массовая доля тяжёлых металлов и мышьяка не должна превышать норм, утверждённых Минздравом РФ.

Пищевая и энергетическая ценность сырья должна соответствовать следующим нормам для нестерилизованного яблочного повидла на 100 г :

Углеводы - 57 г

Витамин С - 1,0 мг

B-каротин - 0 мг

B1 - 0 мг

PP - 0 мг

Энергетическая ценность - 218 ккал

МЕТОДЫ ИСПЫТАНИЙ:

1. Отбор проб - по ГОСТ 26313-84, подготовка проб - по ГОСТ 26671-85 и ГОСТ 26929-86, методы испытаний - по ГОСТ 8756.1-79, ГОСТ 8756.18-70 н указанным в п. 1.2.5 настоящего стандарта.

Определение тяжелых металлов н мышьяка проводят но ГОСТ 26927-86, ГОСТ" 26930-86. ГОСТ 26931-86, ГОСТ 26932-86, ГОСТ 26934-86, ГОСТ 26933-86, ГОСТ 26935-86.

2. Методы отбора проб для микробиологических анализов - по ГОСТ 26668-85, подготовка проб - по ГОСТ 10444.0-75, ГОСТ 2666Э--85.

3. Микробиологические анализы при необходимости подтверждения промышленной стерильности проводят по ГОСТ 10444.0-75, ГОСТ 10444.1-84, ГОСТ 10444. ГТ-75-ГОСТ 10444.13-75, ГОСТ 26670-85.

4. Анализ на возбудителей порчи проводят при необходимости подтверждения микробиальной порчи по ГОСТ 10444.1-84, ГОСТ Ю444.3-85, ГОСТ 10444.4-85, ГОСТ 10444.11-75-ГОСТ 10444.13-75, ГОСТ 10444.15-75, ГОСТ 26670-85.

5. Анализ на патогенные микроорганизмы проводят по требованию органов Государственного санитарного надзора в указанных ими лабораториях по ГОСТ 10444.1-84, ГОСТ 10444.2-75, ГОСТ 10444.7-86, ГОСТ 10444.9-75, ГОСТ 10444.10-75, ГОСТ 26670-85.

6. Посторонние примеси определяют визуально.

Технологические Операции:

1. Подготовка сырья к производству

2. Равномерное перемещивание и резка всех компонентов

3. Нагрев до 85 гр.ц. и перемешивание

4. Охлаждение массы

5. Расфасовка и упаковка

1) Подготовка сырья к производству:

Основным сырьём для производства джема является яблочное повидло, вода и ароматизатор, идентичный натуральному.

На завод яблочное повидло доставляют в бочках по 25кг. Сначала сырьё поступает в лабораторию, если оно соответствует выше указанным нормам по органолептическим и химическим показателям, то далее оно поступает на производство в цех.

Вода предназначенная для производства джема предварительно фильтруется и также опробируется в лаборатории.

Ароматизатор представляет из себя концентрированный экстракт фруктов или ягод.

2) Равномерное перемещивание и резка всех компонентов:

В котёл снабжённый мешалкой и оснащённый набором ножей вручную закладываются все компоненты в соотношениях указанных в рецептуре. Затем транспортирующие лопасти котла тщательно перемешивают сырьё, а комплект ножей измельчает ягоды или фрукты до однородной массы.

3) Нагрев до 85 гр.ц. и перемешивание:

Как только сырьё равномерно перемешается и измельчится, его начинают нагревать до 85 градусов цельсия, не выключая мешалку и не останавливая главный двигатель, для равномерного нагревания массы. Нагрев производится засчёт подачи пара прямо в котёл. Пар предварительно фильтруется на паровой установке. Внутри котла установлен электрический термометр и при достижении установленной температуры (в данном случае 85 гр.ц.) подача пара в котёл автоматически прекращается.

При 85 гр.ц. в массе убиваются практически все микробы, что необходимо для долгого хранения и транспортировки продукта в другие страны.

4) Охлаждение массы:

Охлаждение массы происходит засчёт подачи в рубашку котла холодной воды. Масса равномерно перемешиваясь охлаждается до 50 градусов цельсия. Это необходимо для дальнейшей расфасовки в ванночки и упаковки.

5) Расфасовка и упаковка:

Охлаждённая масса перекачивается насосом в бункер машины "Hassia" . Далее происходит дозирование массы и расфасовка в тару из термопластичных полимерных материалов, в ванночки вместимостью 0,25 л, разрешённых Минздравом РФ для контакта с пищевыми продуктами.

Маркировка:

Маркировка по ГОСТ 13799-81.

Маркировка на джеме поставляемом на экспорт и в оптово-розничную торговлю должна содержать следующие данные:

Наименование продукта;

Массу нетто в граммах;

Наименование предприятия изготовителя;

Дату изготовления;

Надписи должны быть указаны на русском и (или) иностранных языках в соответствии с требованиями заказа-наряда внешнеторгового объединения.

Товаросопроводительная документация при поставке продукта на экспорт оформляется в соответствии с требованиям ГОСТ 6.37-79 .

Рецептура джема:

На одну загрузку котла:

Яблочное повидло - 50 кг

Вода - 10 л

Фрукты или ягоды (варенье) - 6 кг

Ароматизатор, идентичный натуральному - 20 мл

На 1 тонну джема :

Яблочное повидло - 750 кг

Вода - 150 л

Фрукты или ягоды (варенье) - 100 кг

Ароматизатор, идентичный натуральному - 300 мл

В зависимости от того какого вкуса джем надо изготовить к основному сырью (яблочное повидло и вода) добавляют различные ароматизаторы и фрукты или ягоды. Например: При изготовлении сливового джема к основному сырью в соотношениях указанных в рецептуре добавляют соответственно чернослив и сливовый ароматизатор, а при изготовлении клюквенного джема к основному сырью добавляют клюкву и клюквенный экстракт (ароматизатор) в тех же соотношениях. Так же при изготовлении клубничного джема к основному сырью добавляют клубничное варенье в соотношениях указанных в рецептуре.

Также ароматизатор одновременно является и красителем, например абрикосовый ароматизатор - кислотно-оранжевого цвета. А клюквенный - тёмно-красного. Это необходимо для более естественного цвета конечного продукта.

Условные обозначения на чертеже технологической схемы:

1 - Приёмный стол

2 - Котёл "Stephan"

3 - Насос

4 - Расфасовочно-упаковочный аппарат "Hassia"

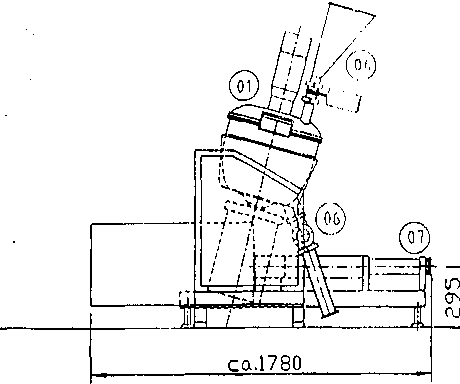

Stephan Котёл для варки джема

- Назначение: Котёл предназначен для равномерого перешивания и резки сырья, а также для варки массы при температуре 85 градусов цельсия.

- Ход работы:

Загрузка:

Для безупречной переработки продукта необходимо наличие свободного пространства в котле, это означает, что котел должен быть заполнен примерно на 2/3. Осуществлять загрузку удобнее при открытой крышке котла.

Резка и перемешивание:

Оснастить машину комплектом ножей и заложить все сырье в котел. Закрыть и завинтить крышку котла, включить главный двигатель и транспортные лопасти. По достижении желаемой степени резки выключить двигатели. Во время переработки через клапан воронку могут добавляться необходимые ингредиенты. Время переработки зависит от перерабатываемого материала, выбранного рабочего инструмента и рабочего режима о определяется опытным путем. Можно работать в режиме I или II, с использованием транспортных лопастей или без них. В режиме II частота вращения главного двигателя вдвое больше чем в режиме I и составляет 3000 оборотов в минуту.

Прямой нагрев:

Для этого через эжекторы на дне котла напрямую в перерабатываемую массу подается физиологически безупречный пар. Для того чтобы поддерживать возникающее при этом избыточное давление внутри котла на низком уровне, включается клапан пара или вакуумного насоса и открывается вакуумный клапан, при средних температурах нагрева открывается вентиляционный клапан.

При достижении температуры 95° С отключается вакуумная установка или закрывается вентиляционный вентиль. При этом давление в котле не должно превышать 1,5 бар. Для того, чтобы обеспечить равномерное распределение температуры, следует включить главный двигатель и привод транспортных лопастей во время фазы нагрева.

Прямое охлаждение:

Для того, чтобы резко охладить высоконагретый продукт, в двойную паровую рубашку через специальный клапан подается холодная вода. Давление воды должно составлять минимум 2 бара. Во время охлаждения транспортная лопасть должна постоянно работать, а главный двигатель поддерживать перемешивание материала через определенные интервалы. После закрытия вентиля холодной воды автоматически открывается клапан отвода конденсата и обеспечивает опорожнение двойной рубашки.

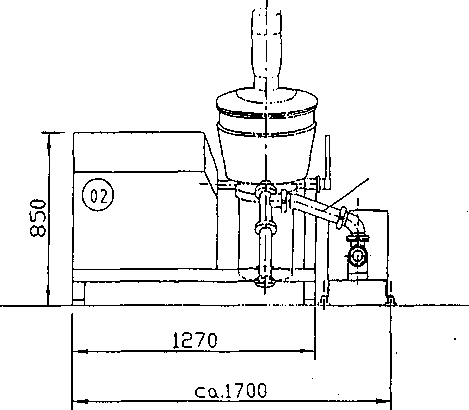

- Технические характеристики:

Тип машины - UM/SK60E

Ёмкость чаши - 60 литров

Температура продукта макс. - 95 градусов цельсия

Макс. давление в котле - 1,5 бар

Макс. давление в двойной паровой рубашке - 2,0 бар

Макс. давление воды - 2,0 бар

Макс. давление воздуха - 10 бар

Скорость вращения главного двигателя при 50Hz - 3000 об./мин.

Мощность гл. двигателя при 50Hz - 9 Kw/h

Габаритные размеры длина/ширина/высота - 1500/2200/1650 мм

Вес - 280 кг

Единовременная загрузка макс./мин - 30-45 кг

Макс. производительность кг/час - 150-225 кг

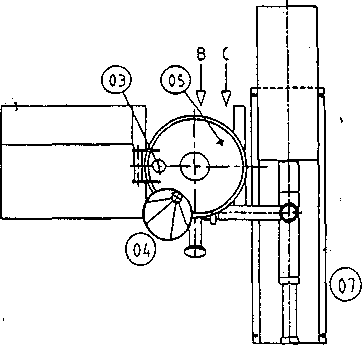

Условные обозначения на чертеже:

1. Универсальная машина “Stephan”, тип UM/SK 60E

2. Распределительный шкаф

3. Вакуумная установка

4. Дозирующий штуцер DN 50 с 6-ти литровой воронкой

5. Масло-наполнительный штуцер DN 25

6. Разгрузочный клапан DN 65

“Hassia" расфасовочно-упаковочный аппарат.

- Назначение: Предназначен для дозирования продукта и расфасовки его в формочки из полистирола объёмом в 0,250 л, покрытые стерильной плёнкой.

Ход работы “Hassia”

Плёнка из полистирола для нижних частей изделий подвешенная на специальном вальце протягивается через распрямляющие ролики и далее через подогревающие вальцы. Лента постепенно нагревается проходя через них до температуры ~150 градусов цельсия. Далее лента попадает в пространство между двумя раскалёнными железными плитами. Плиты сжимают её, тем самым нагревая до температуры 220 градусов цельсия. Лента под такой температурой плавится и далее на позиции глубокой вытяжки засчёт сильного давления воздуха, вдавливается в специальную форму заданного объёма.

Форма опускается вниз, а лента протягивается вперёд. Таким образом на ровной ленте образуется сразу шесть ванночек, по три в ширину и две в длину – это нижние части конечной упаковки. Далее лента с ванночками протягивается до позиции наполнения продуктом. Джем из бункера машины дозируется в формочки, причём сразу во все.

Далее лента с продуктом в ванночках подходит к позиции закрывания упаковки верхними частями изделий.

В то время как делались нижние части изделий – с верхними тоже происходили следующие операции: ленту расправили специальные ролики, антибактериальная лампа убила всех микробов на ней, а датировщик выдавил на ней дату. Далее плёнка для верхних частей изделий ложиться на ленту с ванночками с помощью специальной зажимной цанги и далее термосваривающие плиты сильно сжимают их. Обе ленты немного плавяться и свариваются друг с другом. Таким образом получаются две сваренные ленты, они протягиваются до позиции высечки. На этой стадии вырезаются ванночки, которые после следующего протягивания попадают на транспортировочный ленточный конвейер, а обрезки плёнки дальше протягиваются до специальных ножниц, они отрезают куски ленты, которые позже падают в ёмкость для мусора.

Ванночки с продуктом едут по транспортёру до стола, на котором упаковщики, складывают их в коробки.

Технические характеристики:

Ширина пленки для нижних частей изделий 370мм

Длина протягивания Глубина вытяжки 260мм

Диаметр рулона пленки для нижних

частей изделий 90мм

Диаметр втулки рулона пленки для

нижних частей изделий 800мм

|

Электрическое присоединение стандартное исполнение: |

380 В,50 Гц, 3 фазы |

|

Потребность в энергии: |

35 кВЛ |

|

Расход сжатого воздуха - Рабочий воздух |

600 л/мин Воздух для формования ок. 1200 л (рабочее давление 6 бар) |

|

Расход охлаждающей воды: |

400 л/час (при 12 С) |

|

Установочные размеры без дозатора, но с гидроагрегатом: Длина Ширина Высота |

5700 мм 1600 мм 1900 мм |

|

Вес: |

3000 кг (без дозатора) |

Производительность: макс. 24 такта/мин.

(зависит от вида и толщины пленки, глубины вытяжки и консистенции фасовочного продукта)

Пленки:

для нижних частей изделий - поливинилхлорид, полистирол, полипропилен и т.п.

для крышек изделий - алюминий или полниинилхлорнд с термолаковым покрытием

л «

* ** ел .с

1 Универсальная машина ШТЕФАН тип UM/SK 60 Е

2 Распределительный шкаф

3 Вакуумная установка

4 Дозирующий штуцер DN 50 с 6-литровой воронкой

5 Масло-наполнительный штуцер DN 25

6 Разгрузочный клапан DN 65

Подсоединение источников энергии А Подсоединение электроэнергии снизу

в пульте управления В Подсоединение воды 3/4" шланговый

наконечник для рубашки и рецептурнс С Подсоединение пара 3/4" шланговый

наконечник для рубашки и прямого пара

THM 26/37

Схема последовательности операций

Условные обозначения:

Подвешивание плёнки для нижних частей изделий

Предварительное протягивание плёнки

Подогрев плёнки

Предварительная вытяжка

Позиция глубокой вытяжки

Полотно плёнки

Подвешивание плёнки для крышек изделий

Устройство растягивания

Позиция глубокой вытяжки крышек

Протягивание плёнки

Зажимная цанга

Съёмная цанга

Позиция термосварки

Позиция высечки

Ножницы для обрезков

Наклонный лоток для обрезков

Транспортировочный ленточный конвейер

Ленточный подогрев

Охлаждаемая зажимная цанга

Московский Комитет Образования

Технологический Лицей "Колосс" № 328

Письменная экзаменационная работа

Дата защиты: Учащийся:

________ ________________

Оценка: Преподаватель:

____ __________________

Москва

2001

Утверждаю

зам. директора по УПР

_____________________

"_____"______________

Письменная Экзаменационная Работа

Тема:____________________________________________________

_________________________________________________________

Выпускник:______________________________________________

Группа №:_______________________________________________

Профессия:______________________________________________

Преподаватель:__________________________________________

Консультант:____________________________________________

Рецензия:________________________________________________

_________________________________________________________

_________________________________________________________

Работа допущена к работе с оценкой:_______________________

Преподаватель:___________________________________________

Содержание задания:

Графическая часть:

1) Технологическая схема

2) Чертежи оборудования

_____________________________________

_____________________________________

Расчётно-пояснительная записка:

1) Характеристика сырья

2) Технология производства

3) Оборудование на линии

4) Наладка и ремонт оборудования

5) Охрана труда и экологии

______________________________________________________

______________________________________________________

______________________________________________________

______________________________________________________

______________________________________________________

Преподаватель___________________

Мастер п/о_______________________

План:

I Технология производства джема:

1. Характеристика сырья стр. 1-3

2. Технологические операции стр. 4-5

3. Рецептура джема стр. 6

4. Технологическая схема стр. 7

5. Условные обозначения стр. 8

II Оборудование на линии:

1. Котёл для варки "Stephan" стр. 9-10

а) Ход работы

б) Технические характеристики

в) Чертёж стр. 11

г) Условные обозначения на чертеже стр.12

2. Расфасовочно-упаковочный аппарат "Hassia" стр. 13-15

а) Ход работы

б) Технические характеристики

в) Схема последовательности

операций стр. 16

г) Условные обозначения на чертеже стр.17

III Наладка и ремонт оборудования

1. Котёл “Stephan” стр. 18-22

2. Правила эксплуатации машины "Stephan"

3. Конструкционные особенности машины “Hassia” стр. 23

4. Техническое обслуживание машины "Hassia" стр. 24-25

5. Охрана экологии стр. 25

- à §¤¥« ª®««¥ªæ¨¨, ¢ ª®â®àë© ‚ë ¡ë å®â¥«¨ ¤®¡ ¢¨âì à¥ä¥à â (¯® ¢ë¡®àã) ’¥å®«®£¨ï ¯à®¨§¢®¤á⢠¯¨é¥¢ëå ¯à®¤ãªâ®¢ - ”.ˆ.Ž. €¢â®à à ¡®âë (®¡ï§ ⥫ì®) � ¤ ¬è¨ �¨è â ”. - ª®â ªâë¥ á¢¥¤¥¨ï (¯® ¢ë¡®àã) badamshin_mail@mtu-net.ru - ¨¬¥®¢ ¨¥ à ¡®âë (®¡ï§ ⥫ì®) �ந§¢®¤á⢮ ¤¦¥¬ - ¢¨¤ à ¡®âë (à¥ä¥à â, ¤®ª« ¤, ªãàᮢ ï, ¤¨¯«®¬ ï ¨ â.¤.) (®¡ï§ ⥫ì®) „¨¯«®¬ ï - ᢮¨ ¯®¦¥« ¨ï áâ㤥⠬, ª®â®àë¥ ¡ã¤ã⠨ᯮ«ì§®¢ âì ‚ èã à ¡®âã (¯® ¢ë¡®àã) ��®áâ® ®â¯¥ç â âì!

Наладка и ремонт оборудования:

Котёл “Stephan”

Машины ШТЕФАН сконструированы и смонтированы для эффективного и надежного использования в сфере технологий и производства продуктов питания. Успешное и надежное использование этих машин предполагает, в первую очередь: установка и пуск в эксплуатацию только специально обученным персоналом строгое соблюдение приложенного руководства по эксплуатации и обслуживанию машины все лица, работающие на машине, должны быть особенно тщательно ознакомлены с руководством по надежной эксплуатации машины.

1. Использование согласно назначению

Машины Штефан предназначены для промышленного производства продуктов питания, в рамках заданных технологий производства, а также согласно приложенных спецификаций машины и поставленной переферии.

не допустимо:

- обслуживание и эксплуатация машины посторонними и необученными лицами

- использование машины не по предназначению

изменение или отключение устройств по безопасной эксплуатации, таких как тумблеры, защелки, крышки, запоры, пломбы и т.д.

- несоблюдение местных предписаний по мерам безопасности

2. Общие замечания по безопасной работе

Использование машины не в соответствии с ее предназначением может привести к травмам людей, повреждению машины или остановке производственного процесса. Эксплуатационщик должен убедиться в том, что обслуживающий персонал обучен и с машиной работает только квалифицированный и авторизированный персонал.

Замки безопасности - На крышке, на устройствах загрузки и выгрузки находятся механические или электрические устройства безопасности, которые предотвращают соприкосновение с работающей машиной. Эти устройства нельзя отключать ни в коем случае.

Масла, смазки и жидкость для охлаждения –

Некоторые из этих средств могут нанести времд здоровью людей или окружающей среде. Следует следить за тем, чтобы использовались только безупречное с точки зрения физиологии средства. Выбор средств и их использование находится целиком в руках эксплуатационника, однако фирма ШТЕФАН дает рекомендации по использованию этих средств.

Емкости под давлением - если в машине имеются емкости под давлением, то они подлежат периодической проверке согласно предписаниям по работе с емкостями под давлением и, в если необходимоконтрольной приемке на месте установки машины. Все результаты контрольных проверок следует тщательно сохранять. Все предписания по работе и контролю емкостей под давлением следует соблюдать.

Предохранительный клапан - Если машина Штефан работает с избыточным давлением, то предохранительный клапан работает таким образом, что не может быть превышено допустимое давление. Во избежание перенастройки давления клапан оснащен пломбой. Манипуляции с клапаном могут привести привести к несчастному случаю. Удаление пломбы ведет к потере гарантии. Выступающая из предохранительного клапана масса должна удаляться безопасным способом.

Сознание безопасности - эксплуатационник должен убедиться в том, что обслуживающий персонал и ремонтники ознакомлены со всеми правилами безопасности и эти правила в действительности соблюдаются. Руководство по эксплуатации должно находиться под руками на рабочем месте.следует избегатьтех методов работы, которые снижают надежность машины эксплуатационник обязан сообщать о всех изменениях машины, ведущих к снижению безопасности. Безопасность машины может быть снижена в следующих случаях:

перестройка или изменения машины;

использование не предусмотренных фирмой Штефан дополнительных установок;

использование не оригинальных запасных частей и деталей;

3. Эксплуатация

Обслуживающий персонал должен иметь четкое представление о работе с машиной и её технологических характеристиках закрытые ножи, режущие диски, подающие шнеки не опускать руки в наполненный котел машины или в воронку, поскольку возможно получение травм в результате соприкосновения с закрытыми острыми поверхностями инструментов и частей машины. Технические предельные значения соблюдать предельные значения технических характеристик машины

4. Обслуживание и ремонт

Все ремонтные работы и работы, связанные с обслуживанием машины, может проводить только специально обученный персонал: отключить машину!

- перед началом ремонтных работ или работ по обслуживанию машины необходимо выключить главный рубильник и исключить возможность его случайного включения. То же самое относится к работам с распределительным шкафом и на периферийном оборудовании.

- при работе с пароустановками необходимо отключить подачу пара и исключить возможность ее случайного включения. В машине и трубопроводах убрать давление.

- при работе с гидравлическими установками с пневматическим аккумулированием необходимо убрать в них давление у спускного клапана

- при работе с пневматическими установками необходимо убрать давление в установке и закрыть запорный клапан

Электроустановка - все работы, связанные с электрикой могут проводиться только профессиональными специалистами-электриками. При проведении работ с электрикой необходимо соблюдение общих и специальных правил по предотвращению несчастных случаев.

Предохранительные устройства - при демонтаже предохранительных устройств для их ремонта или

обслуживания необходимо отключить машину. Непосредственно сразу после завершения ремонтных работ или обслуживания необходимо смонтировать предохранительные устройства и проверить безупречность их функционирования.

Пуск в эксплуатацию:

- перед пуском в эксплуатацию необходимо проверить функции предохранительных устройств.

- необходимо убедиться в том, что все рабочие инструменты закреплены на своих местах и в машине не осталось лишних предметов, поскольку они могут повредить рабочие части машины и вал двигателя.

(1) Перед каждым пуском в эксплуатацию емкости под давлением необходимо убедиться в том, что все запорные и предохранительные установки в исправности и соединены с объемами, находящимися под давлением.

(2) Уплотнения должны быть чистыми и исправными. Затворные отверстия должны быть тщательно уплотнены соответствующими матералами.

(3) При закрытии крышки необходимо постоянно использовать все предусмотренные для этой цели винты. Их необходимо завинчивать равномерно и не сильнее, чем этого требуется для уплотнения. Для затягивания винтов следует пользоваться только предусмотренным для этих целей инструментом. Недопустимо насаживание трубок на ключи и использование длинных стержней для завинчивания крыльчатых гаек и затворов с хомутом.

(4) Запрещается использовать поврежденные части затворов, например, истертые, потрескавшиеся или погнутые винты, поврежденные или треснутые гайки, погнутые скобки или хомуты.

Обслуживание во время эксплуатации:

(1) Во время эксплуатации необходимо проверять и контролировать действенность предохранительных устройств, особенно устройств для измерения давления и температуры.

(2) Предохранительные устройства, подвергающиеся опасности выхода из строя, должны разбираться через определенные временные интервалы и проверяться на их действенность в соответствии с производственными условиями.

(3) Нельзя превышать допустивое рабочее давление. При превышении допустимого давления необходимо принять соответствующие меры для его снижения, например, закрыть трубопровод, находящийся под давлением, отключить источники тепла, открыть спускные клапаны.

(4) Манометры разрешается заменять на манометры с тем же диапазоном шкалы и тем же расположением разметки для максимально допустимого давления.

(5) Установка предохранительных клапанов не может быть изменена. Не разрешается подвергать их дополнительной нагрузке, блокировать, отключать путем установки глухих фланцев или любым другим способом. То же самое касается и обсадных труб.

Обязанности обслуживающего персонала:

Персонал, в обязанности которого входит обслуживание и профилактика емкостей под давлением, должен соблюдать необходимые правила и полученное от производителя руководство по эксплуатации.

Открывание ёмкости под давлением:

Если необходимо открыть емкость, находящуюся под давлением, то обслуживающее лицо прерд развинчиванием затворов должно убедиться в том, что в емкости нет избыточного давления. Для этого необходимо открыть спускные устройства (пробный кран, разряжающий клапан), даже в том случае, если манометр не показывает наличие давления. После этого следует немного приподнять и освободить крышку, которая еще держится на равномерно отвинченных винтах, чтобы она не залипала в своем гнезде. Если все эти меры говорят об отсутствии давления, то можно полностью отвинтить винты и поднять крышку.

Конструкционные особенности машины “Hassia”

Упаковочный автомат типа ТНМ 26/37 фирмы ХАССИЯ предназначен для упаковки различных пищевых продуктов.

Машина работает по принципу поточного производства с заданным тактом. В зависимости от размера упаковки возможно одновременное изготовление, наполнение и укупорка одной или нескольких упаковок.

Применение данного типа машины довольно многосторонне: упаковывать можно как жидкие и пастообразные, так и гранулированные и твердые продукты.

Производительность машины зависит от толщины пленки для нижней части изделия, выбора дозировочного механизма и в значительной мере также от характерных особенностей продуктов для расфасовки.

После наполнения глубокотянутые коробочки одной длины протягивания - называемой поднос - герметично закрываются посредством термосваркн пленкой для крышек.

Подход пленки для крышек может быть оборудован управлением посредством фотоэлементов, соединенным с устройством растягивания. Благодаря этому при -отпечатанной пленке для крышек обеспечивается согласованность печатного изображения с формой упаковки.

После этого поднос - одна или несколько упаковок - высекается и передается на трапспортировочный ленточный конвейер. Оставшаяся от полотна пленки сетка (обрезки) размельчается ножницами и отводится по наклонному лотку.

Обзорное расположение агрегатов гарантирует простое обслуживание и легкую смену форматных деталей.

Все детали приводов и передач оборудованы защитными устройствами и легкодоступны. Широкое применение игольчатых и шариковых подшипников обеспечивает лёгкую и спокойную работу машины.

Вo избежание несчастных случаев, в особенности на позициях глубокой вытяжки, термссварки и высечки, были установлена кожухи с электрическим' предохранительным устройством, которые во время работы машины открыть невозможно. В свою очередь, машину включить невозможно, если один из кожухов закрыт не полностью.

Тот, кто в этом защитном устройстве произведет самовольные изменения, обязан нести личную ответственность за последствия.

Техуход:

Срок службы и эксплуатационная надежность машины в широкой степени зависят от обслуживания и ухода. Поэтому рекомендуется выполнять предписания прилагаемой схемы смазки. Все точки смазки расположены обзорно и легкодоступны. В особенности указываем на точки смазки круглых направляющих, которые находятся на протягивании пленки и на высечке. Верхнюю плиту термосварочного штампа очищать в зависимости от степени загрязнения несколько раз в день латунной крацовкой. Также всегда содержать в чистоте направляющую поверхность для пленки и штампы. Чтобы предупредить коррозионные явления рекомендуем по окончании работы опрыскивать высекальный штамп растительным маслом, разрешенным к употреблению в пищевых продуктах. Неисправности и крупные повреждения можно также предупредить, если своевременно заменять возможно изношенные детали, дефектные штампы и т.д. Периодически контролировать уровень масла и регулировку маслораспылителя и регулировать так, чтобы в одну минуту распылялась примерно 1 капля.

В остальном заботиться о том, чтобы поддерживались параметры подключаемых к машине мощностей по воздуху, воде и электроэнергии.

Защитные кожухи из макролона (прозрачное синтетическое стекло) после обычной очистки необходимо промывать большим количеством воды и во избежание известковых разводов протирать перчаточным полотном.

Техобслуживание:

1. Ежедневно контролировать уровень масла в баке. Доливать только чистое и безукоризненное по качеству гидравлическое масло.

2. Фильтр в возвратной линии разобрать в первый раз через 5 рабочих часов и прочистить (бензином, средством для прочистки при комнатной температуре и т.п.). Следующий интервал прочистки через 1000 рабочих часов и т.д.

3. Первая смена гидравлического масла через 500 рабочих часов. Впоследствии производить полную смену гидравлического масла ежегодно (примерно через 2000 рабочих часов).

4. Постоянно наблюдать за температурой масла, которая не должна превышать +80 С. Обычная рабочая температура должна лежать между 30 °С и 50 °С.При любых обстоятельствах избегать перегрева масла!

5. Контролировать герметичность линий и резъбовых соединений!

Охрана экологии

При производстве джема выбросов в атмосферу и гидросферу планеты грязной воды или воздуха не происходит, т.к. на территории завода находятся специальные очистные сооружения воздуха и воды.

С экологической точки зрения данное производство является чистым.