Способы обеспечения точности деталей и сборочных единиц

Рязанская Государственная Радиотехническая Академия

Кафедра ТРЭА

Дисциплина технология машиностроительного производства

Реферат на тему:

«Способы обеспечения точности деталей и сборочных единиц»

Выполнила: ст. гр. 070

Болтукова А.А.

Проверил:

Лобанов С.А.

Рязань, 2003г.

СОДЕРЖАНИЕ

Введение………………………………………………………………………….2

1. Метод пробных ходов измерений……………………………………………3

2. Обработка на предварительно настроенных станках……………………….3

Использование подналадчиков………………………………………………4

4. Сборка с обеспечением полной взаимозаменяемости………………………6

5. Способ неполной взаимозаменяемости……………………………………...8

Групповая взаимозаменяемость……………………………………………..8

7. Сборка с регулировкой………………………………………………………..9

8. Сборка с пригонкой……………………………………………………………9

Список литературы…………………………………………...…………………11

Введение

Качество и, в частности, точность машин зависят от качества исходных материалов, полуфабрикатов и комплектующих изделия, поступающих от других предприятий.

Повышение точности изготовления деталей сокращает трудоемкость сборки машин вследствие частичного или полного устранения пригоночных работ, способствует достижению взаимозаменяемости элементов машин и обеспечивает возможность поточной сборки и сокращения срока ремонта машин, находящихся в эксплуатации. Точность изготовления заготовок, деталей и собранной машины или отдельных ее соединений связаны между собой и находятся в определенной зависимости.

Достижение требуемой точности обработки заготовок, деталей и готовых машин всегда связано с затратами средств. Чем меньше допуск, тем больше необходимо затратить средств на оборудование, инструмент и создание соответствующей производственной обстановки. Затраты особенно велики, когда допуски исчисляются долями микрометра. Проблема соотношения точности и стоимости обработки является одной из основных при разработке ТП.

1. Метод пробных ходов и измерений

Допуск, указанный конструктором, при изготовлении деталей может быть выдержан несколькими способами. Они зависят прежде всего от производственных условий. При изготовлении деталей сравнительно малыми партиями оправдывает себя метод пробных ходов и измерений. Он состоит в том, что заготовку выверяют на станке, закрепляют и, совершая последовательно ряд пробных ходов режущего инструмента или заготовки, каждый раз определяют с помощью измерительных средств степень приближения размеров обрабатываемой поверхности заготовки к размерам готовой детали. В этом случае точность детали, т.е. фактическое отклонение размеров, формы и расположения, в наибольшей степени определяется квалификацией рабочего. Способ позволяет добиться весьма высокой точности деталей. однако производительность оказывается, как правило, низкой, поскольку большое число рабочих ходов, выверка и измерения могут требовать больших затрат времени. Поэтому изготовление деталей со строгим соблюдением такта выпуска в этом случае исключается, а сам способ используют при обработке заготовок мелкими партиями.

2. Обработка на предварительно настроенных станках

С увеличением количества заготовок в партии применяют метод обработки на предварительно настроенных станках. В этом случае заготовки не выверяют, а закрепляют, как правило, в приспособлениях, которые определяют их положение относительно оборудования и инструмента. Инструмент или заготовка совершают обычно один ход, в результате которого технологическая замкнутая система обеспечивает все необходимые точностные показатели детали. Такой способ обеспечивает заданную производительность с соблюдением такта выпуска, а точностные показатели зависят целиком от состояния технологической системы. Субъективные факторы влияют на точность лишь в том смысле, что рабочий в соответствии со своей квалификацией настраивает технологическую систему. Этот способ экономически себя оправдывает особенно при больших партиях заготовок, когда затраты на настройку технологической системы раскладываются на стоимость большого количества деталей. Примерами этого распространенного способа является точение на гидрофицированных или многорезцовых автоматах, фрезерование на продольно-строгальных станках, тонкое растачивание и др.

В обоих рассмотренных способах стараются снизить действие на точность субъективного фактора. Наиболее действенным фактором может явиться применение мерного режущего инструмента. Смена такого инструмента слабо сказывается на точности обработки.

Некоторые видоизменения первого способа достижения точности могут возникнуть при изготовлении уникальных деталей в тяжелом машиностроении. Сначала изготовляют тот элемент детали, который оказывается более трудоемким и связан с преодолением технологических трудностей (например, получение фасонного отверстия). Далее с помощью измерительных средств определяют точностные показатели в закоординированных сечениях обработанной поверхности. Значения этих показателей заносят в формуляр. Сопрягаемую деталь (например, фасонный вал) изготовляют по формуляру, который является исходным документом для станка, расположенного в другом цехе, фирме, стране и т.д.

Идея работы по формуляру развита в прецизионном машиностроении, когда в систему связаны два металлорежущих станка, изготавливающих сопряженные детали. Например, если на одном станке производят прецизионные гайки для шариковой винтовой передачи, то все отклонения параметров винтовой поверхности конкретной гайки автоматически передаются на станок, изготавливающий конкретный ходовой винт с учетом точностных особенностей конкретной гайки. Такая пара "винт - гайка" обладает наивысшей точностью, но ее детали не являются взаимозаменяемыми.

3. Использование подналадчиков

Прогрессивным является способ достижения точности с использованием подналадчиков. В технологическую систему встраивают измерительное и регулирующее устройство, которое является подналадчиком. Изготавливаемые детали по окончании процесса обработки измеряют, и в случае выхода выдерживаемого размера из поля допуска система автоматически настраивается, т.е. корректируется, чтобы снова получать необходимые точностные характеристики. Такую систему используют, когда совершается один рабочий ход (например, растачивание). Если же заготовка обрабатывается за несколько рабочих ходов, то ее измеряют в процессе обработки. По достижении заданного размера система отключается автоматически. Этот способ позволяет повысить точность и производительность при наименьшем воздействии субъективных факторов. Способ находит свое развитие при создании самонастраивающихся (адаптивных) и самооптимизирующихся систем.

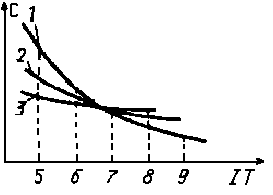

При выборе способа обеспечения заданного размера следует особо учитывать производимые затраты. На рис. 1 приведен график затрат С в зависимости от квалитета точности, достигаемого различными методами обработки. Кривая 1 показывает существенное увеличение затрат при достижении высокой точности, что связано с необходимостью применения прецизионных станков и квалифицированной рабочей силы. Этот эффект снижается с применением чистового шлифования (кривая 2) и далее - тонкого шлифования (кривая 3).

Рис. 1 График изменения затрат при использовании различных методов обработки:

1 - точение, 2 - чистовое шлифование,

3 - тонкое шлифование

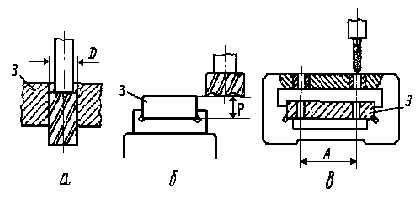

В ходе достижения заданного размера всегда используется замкнутая технологическая система, поэтому любой размер концентрирует погрешности, создаваемые всеми элементами системы. Тем не менее, во многих случаях из всех погрешностей можно выделить доминирующие, т.е. те, которые влияют на размер в наибольшей степени. Можно считать, что, например, при развертывании отверстия в заготовке 3 (рис. 2, а) диаметр D отверстия будет в основном определяться размерами инструмента. Поэтому величину D можно условно назвать "размер - инструмент". Аналогично размер Р (рис. 2, 6) будет в значительной степени определяться степенью настройки фрезерного станка относительно заготовки. Поэтому величину Р можно условно назвать ''размер - станок". При сверлении отверстий в заготовке, помешенной в приспособление (сверлильный кондуктор), расстояние А на детали в наибольшей степени будет зависеть, от точности изготовления кондуктора (рис. 2, в). Поэтому величину А можно условно назвать "размер - приспособление". Такая классификация размеров может быть использована при общем анализе формирования точности деталей.4. Сборка с обеспечением полной взаимозаменяемости

Способы достижения заданной точности на сборочных операциях в значительной степени определяют надежность всего изделия. В массовом и серийном производствах распространена сборка с обеспечением полной взаимозаменяемости. При этом качественное соединение образуют любые сопрягаемые детали, входящие в сборочную единицу. Пригонки деталей отсутствуют. Допуски на сопрягаемые детали устанавливает конструктор, но взаимозаменяемость может произойти, если эти допуски равны или больше допусков технологических. Чем больше деталей в размерной цепи сборочной единицы, тем более жестким должен быть допуск на каждую деталь. Это обстоятельство существенно удорожает производство.

Рис. 2. Схемы образования размеров

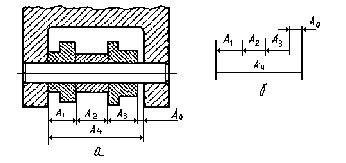

Возможность осуществления сборки с полной взаимозаменяемостью проверяется с помощью теории размерных цепей. Размерная цепь может быть рассмотрена непосредственно на рабочем чертеже (рис.3, а) или в виде схемы (рис.3, б). Любой размер (звено цепи) может быть представлен как замыкающий. Например, значения А>1>, А>2>,...,A>m> могут являться или непосредственно размерами, или отклонениями (допусками). Замыкающее звено (в данном случае зазор) обозначено А>0>. Размерная цепь должна быть непременно замкнута. Основное уравнение теории размерных цепей имеет вид

Σ

m - 1А>0> = А>i> (2.1)

i = 1

Если конструктор предусматривает в цепи деталей зазор, который должен быть образован при любом соединении, полученном методом полной взаимозаменяемости, то это требование легко можно проверить с помощью основного уравнения и нескольких правил теории размерных цепей.

5. Способ неполной взаимозаменяемости

Сборку можно проводить и способом неполной взаимозаменяемости. В этом случае допуски на размеры сопрягаемых деталей принимают большими, чем в предыдущем случае. Тогда требуемая точность замыкающего звена будет обеспечена не у всех объектов. Число объектов заданного качества определяют с помощью аппарата теории вероятностей. Дополнительные затраты на достижение необходимых размеров замыкающего звена у объектов, не обладающих заданным качеством, могут быть при определенных условиях достаточно малыми.

Рис. 3. Сборочная размерная цепь:

а — рабочий чертеж, б — схема

6. Групповая взаимозаменяемость

Заданный размер или посадка могут быть также обеспечены способом групповой взаимозаменяемости. В этом случае конструкторские допуски меньше технологических, т.е. получаемых в результате изготовления деталей. Все полученные детали сортируют на группы, а затем соответствующую посадку обеспечивают подбором охватывающих и охватываемых деталей из соответствующих групп. Время подбора каждой пары деталей может существенно колебаться. Поэтому метод групповой взаимозаменяемости в представленном виде нельзя применять при поточном методе производства. Количество групп п, на которые разбивают всю партию изготовленных деталей, равно

(IT)a>т> + (IT)b>т>

n =

-------------------------

(IT)a>к> + (IT)b>к>

где (IT)a>т,> (IT)b>т> - технологические допуски охватываемых и охватывающих деталей соответственно;

(IT)a>к,> (IT)b>к> - конструкторские допуски охватываемых и охватывающих деталей соответственно.

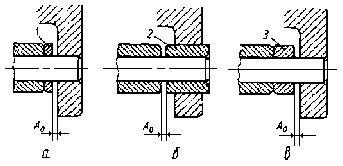

7. Сборка с регулировкой

Способ сборки с регулировкой состоит в том, что размеры деталей, входящих в размерную цепь, имеют технологические допуски, т.е. характеризуются точностью, обеспечиваемой в данном производстве, но замыкающее звено имеет размер или гарантирует посадку за счет компенсирующего звена. Допустим, что для цепи, приведенной на рис. 2.9, требуется обеспечить необходимый зазор а>о> при отклонениях А>1>,...,А>4>, которые оказываются очень большими, что существенно удешевляет производство. Компенсирующим звеном может оказаться шайба 1 (рис. 4, а) или втулка 2 (рис.4, б), которую в процессе сборки можно регулировать, а после регулирования закреплять. Компенсирующие звенья в наборе (шайбы, втулки и т.д.) имеют различные размеры.

8. Сборка с пригонкой

Сборка с пригонкой позволяет обеспечить необходимый размер припиливанием, шлифованием, шабрением и т.п., а также применением специальной детали, включаемой в сборочную цепь. Так, необходимый в предыдущем случае зазор может быть обеспечен дополнительной обработкой (пригонкой) торца втулки 3 (рис.4, в). Такой способ достижения заданного размера применяют в единичном и мелкосерийном производствах.

Рис. 4. Схемы сборки с регулировкой (а, б) и пригонкой (в)

Выбор способа сборки зависит от типа производства и анализируется с помощью размерных цепей. Способ полной взаимозаменяемости используют обычно для коротких и простых цепей. Если число звеньев в цепи оказывается большим, то этот способ требует установления на каждое звено жестких конструкторских допусков. Каждый принятый способ выполнения заданного размера следует непременно анализировать с экономических позиций.

Список литературы

Технология машиностроения под общей редакцией д-ра техн. Наук, профессора А.М.Дальского. Издательство МГТУ им. Н.Э. Баумана, М., 2001.

Н.Г. Чумак. Материалы и технология машиностроения. М.: Машиностроение, 1985.

В.Н.Кудрявцев. Детали машин. Л.: “Машиностроение”, 1980.