Расчет ступени газовой турбины

Исходные

данные к расчёту ступени газовой

турбины:

|

№ |

Ро,Мпа |

То,К |

Со,м\с |

Р2,Мпа |

G,кг\с |

n,об\мин |

|

А05 |

0,339 |

690 |

90 |

0,261 |

9,3 |

7800 |

Ро.Мпа - давление газа перед ступенью.

То,К - температура газов перед ступенью.

Со,м\с - скорость газов на входе в сопла.

Р2,Мпа - давление газов за ступенью.

G,кг\с - расход газа.

n,об\мин - частота вращения ротора турбины.

1. Газодинамический расчет ступени по среднему диаметру.

1.1. Цель этой части работы состоит в определении основных размеров ступени, её мощности и КПД, построении треугольников скоростей и хода процесса расширения газа на i-s диаграмме.

1.2. Полные параметры (параметры торможения) газа по состоянию перед ступенью.

1.2.1. Скорость звука в газе.

1,330

288,000 Дж/(кгК)

ао=

где: К- показатель адиабаты R- газовая постоянная

ao= 514,0988 м/с

1.2.2. Число Маха.

Мо=Со/ао.

Мо= 0,1751

1.2.3. Полная температура газа.

То*=То(1+ 2)

2)

То*= 693,4892 К

1.2.4. Полное давление газа.

Ро*=Ро(1+ Mo2)

Mo2)

Ро*= 0,3460 Мпа

1.3. Температура газа в конце адиабатического расширения отточки О* до точки 2t`

(приложение 1).

Т>2t>>`>=

То*(Р>2>/Ро*)

Т>2t`> = 646,6552 К Т>2>

1.4. Полный адиабатический теплоперепад газа в ступени.

1.4.1. Теплоёмкость газа.

Ср=R

Ср= 1160,7273 Дж/КГ*К

1.4.2. Полный теплоперепад.

h*аg=Ср(То*-Т>2>>t>>'>)

h*аg = 54361,53 Дж/кг

1.5. Предварительно принимаем для среднего диаметра:

1.5.1.

Коэффициент скорости сопел

-

= 0,97,..

0,98

= 0,97,..

0,98

1.5.2.

Коэффициент скорости рабочих каналов

-

=

0,94...0,96

=

0,94...0,96

1.5.3.

Угол выхода потока газа из сопел

-

= 18...25°

= 18...25°

1.5.4.

Степень реактивности турбины

-

= 0,2...0,4

= 0,2...0,4

Для нашего расчёта принимаем:

|

|

|

|

|

|

|

0,97 |

0,94 |

18 |

0,25 |

0,3142 |

1.6. Адиабатический теплоперепад в соплах. 0,941

h*а.g.с.=

h*а.g.(1

- )

)

h*а.g.с.= 40771,15 Дж/кг

1.7. Температура газа за соплами в конце адиабатического расширения от точки О* до точки 11.

Т>1>>t>=То*-h*а.g.с./Ср

Т>1>>t> = 658,3637 К

1.8. Давление газа за соплами.

P1=Po*(

Т>1t>/To*) >

>

>

>

Р1= 0,2806 Мпа

1.9. Действительная температура газа за соплами при расширении по политропе.

Т1

=

To*(P1/Po*)

Т1 = 660,3892 к

1.10. Плотность газа по параметрам за соплами.

>1>

=

Р1/(RТ1)

>1>

=

Р1/(RТ1)

>1>=

1,4752

кг/м

>1>=

1,4752

кг/м

1.11. По расчетным параметрам построим процесс расширения газа в соплах

на i-s диаграмме.

1.12. Фиктивная скорость газа в ступени.

=

=

=

329,7318

м/с

=

329,7318

м/с

1.13. Абсолютная скорость газа на выходе из сопел.

С1

=

С1 = 276,9894 м/с

1.12. Оптимальное значение характеристики ступени.

Хопт

=

Хопт= 0,5326.20

1.13. Окружная скорость на среднем диаметре.

Хопт

Хопт

175,6217

м/с

175,6217

м/с

1.14. Средний диаметр ступени.

≈

≈ =

60

=

60

=

0,43023

м.

=

0,43023

м.

1.15. Высота сопловой лопатки.

|>С>

=

|>С>= 54,51874 мм

1.16. Необходимо выполнить следующие проверки соотношений расчетных геометрических и термодинамических параметров ступени.

1.16.1. Веерность ступени.

/|>С>

=

7,8915

/|>С>

=

7,8915

1.16.2. Проверка рабочих лопаток на прочность от действия центробежных сил.

1.16.2.1. Напряжения, развивающиеся в рабочей лопатке.

=

2

=

2

=

2 кг/мм

=

2 кг/мм

1.16.2.2. Условие прочности рабочей лопатки.

где

-

предел длительной прочности материала,

принятый в качестве показателя прочности,

-

предел длительной прочности материала,

принятый в качестве показателя прочности,

=

1,5...2.0

-

запас прочности лопатки. I

=

1,5...2.0

-

запас прочности лопатки. I

=

120кг/мм

=

120кг/мм -

предел длительной прочности для

принятого материала

(1),

длля температуры газа T

-

предел длительной прочности для

принятого материала

(1),

длля температуры газа T = 733

К и заданного срока службы лопатки

= 733

К и заданного срока службы лопатки

=(20...40)

х10

=(20...40)

х10 часов.

часов.

60,0

кг/мм

60,0

кг/мм

1.16.2.3. Проверка правильности выбора степени реактивности ступени на среднем диаметре заключается в оценке величины степени реактивности в корневом сечении для принятого закона закрутки ступени.

Для обобщённого закона закрутки.

Где m - показатель степени закрутки, принимаем равным: 1,000

=

0,888249

=

0,888249

1.17. Относительная скорость входа газа в рабочие каналы.

=122,62609

=122,62609

1.18. Угол входа газа в рабочие каналы.

=

0,77262

рад.

=

0,77262

рад.

=

44,26770

град.

=

44,26770

град.

1.19.

По величинам ,

,

,

,

,

,

,

, ,и

следует построить входной треугольник

скоростей для среднего диаметра (рис.

)

,и

следует построить входной треугольник

скоростей для среднего диаметра (рис.

)

1.20. Полные параметры газа по состоянию перед рабочими лопатками:

1.21.1. Скорость звука в газе.

=

502,9468

м/с

=

502,9468

м/с

1.21.2. Число маха по абсолютной скорости.

=

0,55073

=

0,55073

1.21.3. Число маха по относительной скорости.

0,2438

0,2438

1.21.4.Полная температура газа в абсолютном движении.

=

693,4388

К

=

693,4388

К

1.21.5. Полное давление газа в абсолютном движении.

=

0,3416

МПа

=

0,3416

МПа

1.21.6.Полная температура газа в относительном движении.

=

666,8667

К

=

666,8667

К

1.21.7. Полное давление газа в относительном движении.

=

0,2918

МПа

=

0,2918

МПа

1.22.Температура газа за рабочими лопатками при адиабатическом расширении.

=

648,6447

К

=

648,6447

К

1.23. Действительная температура газа за рабочими лопатками при расширении по политропе.

=

650,7399

К

=

650,7399

К

1.24. Плотность газа по параметрам за рабочими лопатками.

=

1,3926

кг/м3

=

1,3926

кг/м3

1.25.По рассчитанным параметрам можно построить процесс расширения газа в рабочих каналах на i-s диаграмме.

1.26. Адиабатический перепад на рабочих лопатках.

=

13632,1959

Дж/кг

=

13632,1959

Дж/кг

Целесообразно проверить выполнение условия

≈

≈

≈13590,3833

Дж/кг

≈13590,3833

Дж/кг

1.27. Относительная скорость выхода газа из рабочих каналов.

=

193,3330

м/с

=

193,3330

м/с

1.28. Геометрические параметры рабочих лопаток (см.рис. )

1.29.1.

Перекрышка рабочих лопаток должна

составлять

=

3...5 мм и может быть оценена по формуле:

=

3...5 мм и может быть оценена по формуле:

= 1,8

+

0,06

= 1,8

+

0,06

=

5,0711

мм

=

5,0711

мм

1.29.2. Общая перекрышка в ступени должна быть распределена между периферийной и корневой перекрышками.

=

(0,40...0,45)

=

(0,40...0,45)

=

(0,55...0,60)

=

(0,55...0,60)

=

2,2820

мм

=

2,2820

мм

=

2,7891

мм

=

2,7891

мм

1.29.3. Высота рабочей лопатки.

=

59,5899

мм

=

59,5899

мм

1.29.3. Средний диаметр рабочей решётки.

.=

430,7417

мм

.=

430,7417

мм

1.30. Угол выхода потока газа из рабочих каналов.

=

25,3766

гр.

=

25,3766

гр.

=

0,4429

рад.

=

0,4429

рад.

1.31. Скорость выхода газа из ступени.

=

82,86127

м/с

=

82,86127

м/с

1.32.Угол выхода газа из ступени.

=

90,6523

гр.

=

90,6523

гр.

=

1,58218

рад.

=

1,58218

рад.

1.33. По величинам \Л/2, С2, а2, р2, строим выходной треугольник скоростей для среднего сечения (рис. ), что позволит проконтролировать правильность соотношений между ними и в целом по ступени.

1.34.Работа на окружности ступени.

=

46098,8260

Дж.

=

46098,8260

Дж.

Эта величина может быть определена и по другим формулам.

=

=

=

46098,83

Дж.

=

46098,83

Дж.

=

=

= 46098,83

Дж.

= 46098,83

Дж.

1.35. Мощность вырабатываемая ступенью,

=

428719,08

Ватт.

=

428719,08

Ватт.

1.36. Окружной КПД ступени.

Коэффициент использования энергии газа, в данном расчете принимаем х=0.

=

0,84800

=

0,84800

1.37. Полные параметры газа по состоянию за ступенью.

1.37.1. Скорость звука в газе.

=

499,2588

м/с

=

499,2588

м/с

1.37.1.Число Маха по относительной скорости выхода газа.

=

0,38724

=

0,38724

1.37.2. Число маха по скорости выхода газа из ступени.

=

0,16597

=

0,16597

1.37.3. Полная температура газа в относительном движении.

=

666,840818

К

=

666,840818

К

1.37.4. Полное давление газа в относительном движении.

=

0,28802

Па

=

0,28802

Па

1.37.5. Полная температура газа в абсолютном движении.

=

653,69748

К

=

653,69748

К

1.38. Использованный теплоперепад.

=

46187,3244

кДж/кг

=

46187,3244

кДж/кг

Эта величина должна совпадать с величиной работы на окружной скорости

с точностью до погрешности в вычислений.

1.39. Потери энергии в ступени.

1.39.1. Потеря в соплах.

=

=

=

2351,10411

кДж/кг

=

2351,10411

кДж/кг

1.39.2.Потеря в рабочих каналах.

=

=

=

2431,92263

кДж/кг

=

2431,92263

кДж/кг

1.39.3. Потеря с выходной скоростью.

=

3432,99463

кДж/кг

=

3432,99463

кДж/кг

1.39.4. Контроль величины использованного тепло перепада.

=

46145,51

кДж/кг

=

46145,51

кДж/кг

1.40. Изменение энтропии.

1.40.1. Процесс в соплах.

=

3,650

=

3,650

1.40.2. Процесс в рабочих каналах.

=

3,78822

=

3,78822

1.41. Имеющиеся данные позволяют завершить построение процесса расширения газа в ступени на i-s диаграмме.

1.42. Построение эскиза продольного разреза проточной части ступени (рис. )

Для определения геометрических параметров, которые не были ранее рассчитаны, имеются рекомендации[ ].

Вр.к.=(0,2...0,4)lp. Вр.к.= 23,836 мм

Вр.п.=(0,12...0,3)lр. Вр.п.= 17,877 мм

Вс.к.=Вс.п.=(1,2...1,5)Вр.к. Вс.к.= 35,754 мм

=(0,2...0,4)1р

=(0,2...0,4)1р

=

23,836

мм

=

23,836

мм

=(0,01...0,02)1р.

=(0,01...0,02)1р.

=

1,192

мм

=

1,192

мм

Ширина рабочей лопатки в корневом сечении может быть оценена по формуле:

Вр.к.

=

Вр.к.= 18 мм

где:

≈

0,1-

коэффициент формы корневого сечения;

≈

0,1-

коэффициент формы корневого сечения;

-

относительный шаг решетки в корневом

сечении;

-

относительный шаг решетки в корневом

сечении;

-

угол выхода потока из рабочей решетки

в корневом сечении.

-

угол выхода потока из рабочей решетки

в корневом сечении.

2. ГАЗОДИНАМИЧЕСКИЙ РАСЧЁТ СТУПЕНИ С УЧЁТОМ ЗАКОНА ЗАКРУТКИ.

2.1. Условия выполнения расчёта:

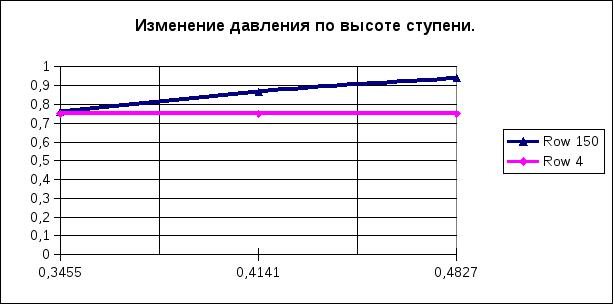

2.1.1. В общем случае расчеты такого типа проводятся для осевого зазора между сопловой и рабочей решётками и для осевого зазора за ступенью. В данной работе второй расчёт можно не выполнять, т.к. ступень проектируется близкой к оптимальной, у которой и мало, закрутка потока за ступенью незначительна. Отсюда следует, что Р2 можно принимать постоянной по высоте ступени.

2.1.2. Ввиду переменности многих параметров по высоте закрученной ступени для её профилирования недостаточно расчёта по среднему диаметру. Обычно выполняют расчеты для сечений на расстоянии 0; 0,25; 0,5; 0,75; 1,0 высоты лопатки. В настоящей работе достаточно провести расчеты для корневого, среднего и периферийного сечений.

2.1.3. Исходными данными для этой части расчетов служат:

- закон закрутки ступени,

- размеры ступени,

- параметры ступени , рассчитанные на среднем диаметре.

2.1.4.

Ряд параметров: параметры газа перед

ступенью, в частности, Ро*, То*, а также

коэффициенты скорости

и

и

постоянными по высоте ступени.

постоянными по высоте ступени.

2.1.5.

Из постоянства по высоте ступени Ро*,

То* и

Р2

вытекает весьма важное следствие о

постоянстве по высоте ступени полного

располагаемого тепло перепада

*.

*.

2.1.6. Расчеты для всех сечений ступени однотипны и могут выполняться одновременно. Для таких расчетов целесообразно табличная форма.

2.2. Предварительные расчеты.

2.2.1. Радиус корневого сечения.

к=

к=

к=

185,5759

мм

к=

185,5759

мм

2.2.2. Радиус периферийного сечения.

п=

п=

п=

245,1658

мм

п=

245,1658

мм

2.2.3.Окружные составляющие абсолютных скоростей газа на среднем диаметре.

=

263,4326

М/С

=

263,4326

М/С

.=

-0,943323

м/с

.=

-0,943323

м/с

2.2.4. Осевая составляющая абсолютной скорости выхода газа из сопел на среднем диаметре.

=

85,59444

М/С

=

85,59444

М/С

2.3. Примечания к методике.

2.3.1. Данные в колонку для среднего сечения могут быть перенесены из расчета по среднему диаметру, однако, для контроля хода расчетов целесообразно эти данные также вычисляются по общему правилу.

2.3.2. Последовательность и формулы вычислений для "обратного" закона закрутки в строках 3, 4. 5 следующие:

Строка 3. Угол выхода потока из сопел

Строка 4. Осевая составляющая скорости

Строка 5. Окружная составляющая скорости

1

Overview

Лист1Лист2

Лист3

Sheet 1: Лист1

| P0,Мпа= | 1,162 | a0(Скорость звука в газе)= | 702,9378350893 | ||||||||

| T0,К = | 1290 | ||||||||||

| C0,м/с = | 155 | M0 ( Число Маха ) = | 0,2205 | ||||||||

| P2,Мпа = | 0,75 | 0,75 | 0,75 | ||||||||

| G,кг/с = | 120 | T*0(Полная температура газа)= | 1300,3491 | ||||||||

| n,об/мин= | 7340 | ||||||||||

| k = | 1,33 | P*0(Полное давление газа)= | 1,2000 | ||||||||

| R,Дж/(кг*К)= | 288 | ||||||||||

| T2t`(Т. Газа в конце ад.расш. )= | 1157,2066 | ||||||||||

| Cp(Теплоёмкоть газа)= | 1160,7273 | ||||||||||

| h*ад(Полный теплоперепад)= | 166149,40 | ||||||||||

| Коэффициент скороти сопел = | 0,97 | h*ад.с.(Адиабатический теплоперепад в соплах) = | 116304,5788 | ||||||||

| Коэффициент скороти рабоих канало = | 0,97 | T1t(Темп. газа за соплами в конце ад. расш.) = | 1200,1494 | ||||||||

| Угол выхода потока газа из сопел = | 18 | P1(Давление газа за соплами) = | 0,8686370644 | 868637,0644 | |||||||

| Степень реактивности ступени = | 0,3 | T1(Действие Т газа за сопл. при расш. по политре)= | 1205,8504 | ||||||||

| Коэф. формы пера раб. лопатке kф = | 0,5 | p1(Плотность газа по параметрам за соплами)= | 2,5012 | ||||||||

| Плотность матер. в раб. лопатке pм = | 8000 | Cф(Фиктивная скорость газа на выходе из сопел)= | 576,4536 | ||||||||

| m = | 1 | C1(Абс. скорость газа на выходе из сопел)= | 467,8268 | ||||||||

| Xопт(Опт. значение характеристики ступени)= | 0,5513 | ||||||||||

| U(Окружная скорость на среднем диаметре)= | 317,8070 | ||||||||||

| Д1ср(Средний диаметр ступени)= | 0,8269 | ||||||||||

| lс(Высота сопловой лопатки)= | 0,1277 | 127,7 | |||||||||

| Д1ср/lс(Веерность ступ. должна нах. в диап. -=-4)= | 6,4733 | ||||||||||

| Q(Напряжения,развивающиеся в раб. лопатке)= | 124821900,9 | 12,4822 | |||||||||

| Pk(Пров. прав. выбора степени реакт. ступ. на сред. диам.)= | 0,0624 | ||||||||||

| W1(Относительная скорость входа газа в рабочие каналы)= | 192,5089 | ||||||||||

| B1(Угол входа газа в рабочие каналы)= | 48,6736 | ||||||||||

| a1(Скорость звука в газе)= | 679,6241 | ||||||||||

| M1(Число Маха по абсолютной скорости)= | 0,6884 | ||||||||||

| Mw1(Число Маха по относительной скорости)= | 0,2833 | ||||||||||

| T*1c(Полная температура газа в абсолютном движении)= | 1300,1284 | ||||||||||

| P*1c(Полное давление газа в абсолютном движении)= | 1176522,4559 | ||||||||||

| T*1w(Полная температура газа в относительном движении)= | 1221,8144 | ||||||||||

| P*1w(Полное давление газа в относительнпм движении)= | 915922,330207897 | ||||||||||

| T2t(Темп. газа за рабочими лопатками при адиаб. расш.)= | 1162,7037 | ||||||||||

| T2(Действительная темп. газа за раб. лоп. при расш. Пол.)= | 1166,1162 | ||||||||||

| p2(Плотность газа по параметры за рабочими лопатками)= | 2,2332 | ||||||||||

| hад.р(Адиабатический теплоперепад в рабочих лопатках)= | 50081,5965390075 | ||||||||||

| Целесообразно выполнить проверку условия hад.р.=p*h*ад | 49844,8194772827 | Проверка выполнима | |||||||||

| W2(Относительная скорость выхода из рабочих каналов)= | 359,3230 | ||||||||||

| Перекрыша рабочими лопатками сопловых лопаток должна ссоставлять дl=3…15 | |||||||||||

| дl = | 9,4647 | 0,0095 | |||||||||

| Общая перекрыша в ступени должна быть распределина между перефирийной и корневой перекрышами | |||||||||||

| дlk =(0.4…0.45) = | 3,9 | 0,0039 | |||||||||

| дln =(0.55…0.6) = | 5,2 | 0,0052 | |||||||||

| lp(Высота рабочей лопатки)= | 137,2 | 0,1372 | |||||||||

| Д2ср(Средний диаметр рабоей решетки)= | 0,8282 | ||||||||||

| B2(Угол выхода потока из рабочих каналов)= | 24,7634 | ||||||||||

| C2(Скороть выхода газа из ступени)= | 150,7488 | ||||||||||

| Угол выхода газа из ступени = | 86,7774 | ||||||||||

| Lu(Работа на окржноти тпени)= | 144095,033341795 | ||||||||||

| Проверка по формулам | |||||||||||

| первая Lu = | 144095,033341795 | ||||||||||

| вторая Lu = | 144095,033341795 | ||||||||||

| N(Мощность , вырабатываемая ступенью)= | 17291404,0010153 | ||||||||||

| u(Окружной КПД ступени)= | 0,86726 | ||||||||||

| a2(скорость звука в газе)= | 668,3331 | ||||||||||

| Mw2(Число Маха по относительной скорости выхода газа)= | 0,5376 | ||||||||||

| M2(Число Маха по скорости выхода газа из ступени)= | 0,2256 | ||||||||||

| T*2w(Полная температура газа в относительном движении)= | 1221,7335 | ||||||||||

| P*2w(Полное давление газа в относительном движении)= | 904925,897227682 | ||||||||||

| T*2(Полная температура газа в абсолютном движение)= | 1175,9054 | ||||||||||

| h(Использованный теплоперепад)= | 144445,176510874 | ||||||||||

| дhc(Потеря в соплах)= | 6617,3650 | ||||||||||

| дhр(Потеря в рабочих каналах)= | 3961,0278 | ||||||||||

| дhв.c.(Потеря с выходной скоростью)= | 11362,6060 | ||||||||||

| h(Контроль величины использованного теплоперипада)= | 144208,3994 | ||||||||||

| S1-S1t(Проццессс в соплах)= | 5,6978 | ||||||||||

| S2-S2t(Процесс в рабочих каналах)= | 3,4786 | ||||||||||

| Bp.k.=(0.2…0.4)lp= | 0,0412 | ||||||||||

| Bp.n.=(0.15…0.3)lp= | 0,0274 | ||||||||||

| Bc.k.=Bc.n.=(1.2…1.5)Bp.k.= | 0,0535 | ||||||||||

| S=(0.2…1.4)lp= | 0,0343 | ||||||||||

| Q=(0.01…0.02)lp= | 0,0027 | ||||||||||

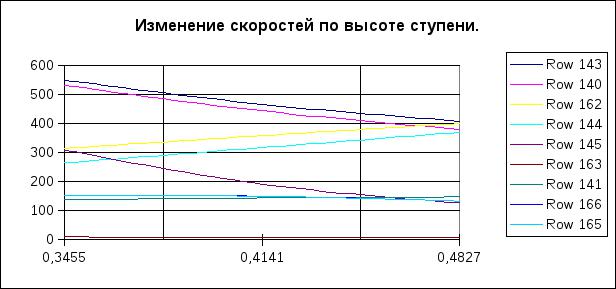

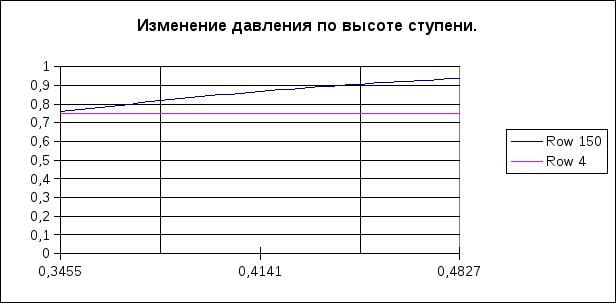

| r | 0,3455 | 0,4141 | 0,4827 | ||||||||

| _r_ | 0,8343 | 1 | 1,1657 | ||||||||

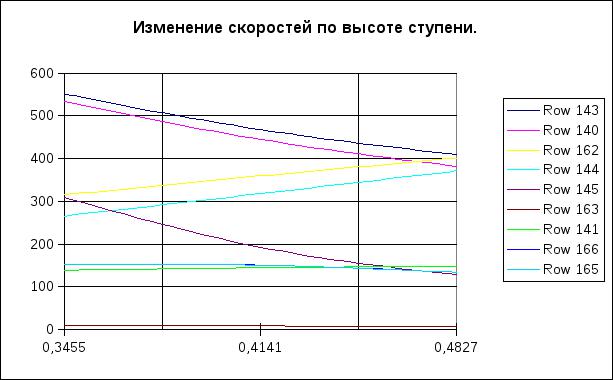

| C1u | 533,2744050762 | 444,9297688721 | 381,6963 | ||||||||

| C1a | 138,7082281404 | 144,5664453469 | 147,9973 | ||||||||

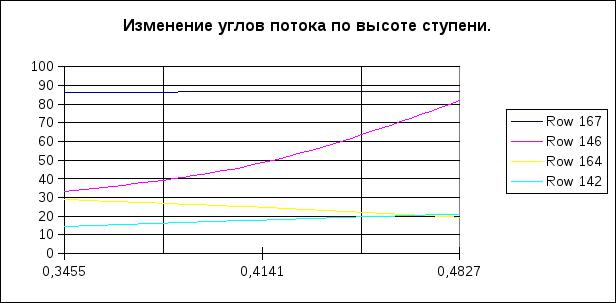

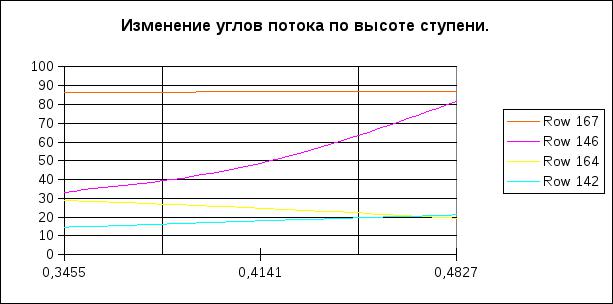

| a1 | 14,5799406401 | 18 | 21,1931 | ||||||||

| С1 | 551,0186599955 | 467,8268 | 409,3840 | ||||||||

| U | 265,5764577766 | 317,8070 | 371,0414 | ||||||||

| W1 | 309,5186474393 | 192,5089 | 127,8242 | ||||||||

| B1 | 33,3756 | 48,6736 | 81,7663 | ||||||||

| h*ад.c. | 161,3463511868 | 116,3045787803 | 89,0611 | ||||||||

| p | 0,0289 | 0,3 | 0,4640 | ||||||||

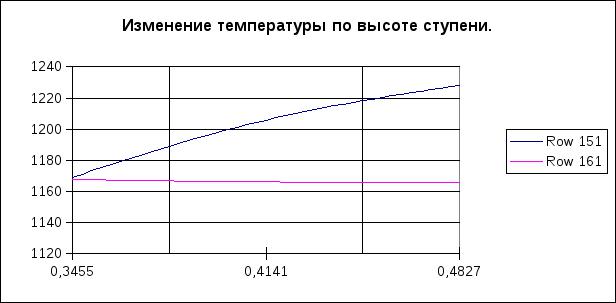

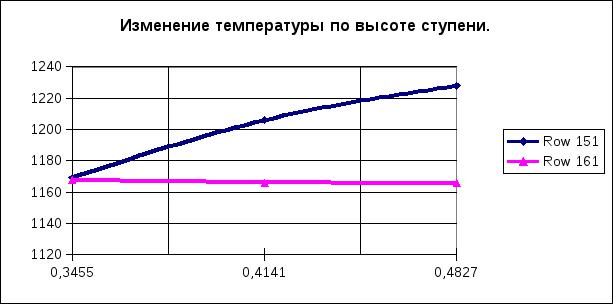

| T1t | 1161,34 | 1205,8504 | 1223,6204 | ||||||||

| P1 | 0,7609 | 0,8686 | 0,9392 | ||||||||

| T1 | 1169,1300995238 | 1205,8504 | 1228,0265 | ||||||||

| a1 | 669,1962293092 | 679,6241 | 685,8449 | ||||||||

| M1 | 0,8234 | 0,6884 | 0,5969 | ||||||||

| Mw1 | 0,4625 | 0,2833 | 0,1864 | ||||||||

| T*1w | 1210,3981025094 | 1221,8144 | 1235,06 | ||||||||

| P*1w | 0,8750 | 0,9159 | 0,9610 | ||||||||

| T*1 | 1299,92 | 1300,1284 | 1300,22 | ||||||||

| P*1 | 1,1666 | 1,1765 | 1,1823 | ||||||||

| T2t | 1164,9643956219 | 1162,7037 | 1161,3736 | ||||||||

| hад.p. | 4,8352 | 50,0816 | 77,3659 | ||||||||

| T2 | 1167,6014704786 | 1166,1162 | 1165,6038 | ||||||||

| W2 | 315,0220203501 | 359,3230 | 401,1988 | ||||||||

| C2u | 10,1572 | 8,4745 | 7,2701 | ||||||||

| B2 | 28,9214 | 24,7634 | 19,4465 | ||||||||

| С2а | 152,3478 | 150,5104 | 133,5696429426 | ||||||||

| С2 | 152,6859984389 | 150,7488 | 133,7673488733 | ||||||||

| a2 | 86,185685677 | 86,7774 | 86,8845 | ||||||||

| Lu | 144,3226296536 | 144,0950 | 144,3226 | ||||||||

| u | 0,8673 | 0,8673 | 0,8673 | ||||||||

| a2 | 668,7586 | 668,3331 | 668,1863 | ||||||||

| Mw2 | 0,4711 | 0,5376 | 0,6004 | ||||||||

| P*2w | 0,8670 | 0,9049 | 1,0975 | ||||||||

| дhc | 9,0369 | 6,6174 | 5,1143 | ||||||||

| дhp | 3,0609 | 3,9610 | 4,9102 | ||||||||

| дhb.c. | 11,6565 | 11,3626 | 8,9469 | ||||||||

| h | 166,1256 | 144,2084 | 166,1304 | ||||||||

| S-S1t | 8,1390 | 5,6978 | 4,2869 | ||||||||

| S2-S2t | 2,6706 | 3,4786 | 38,240 | ||||||||

|

|||||||||||

|

|||||||||||

|

|||||||||||

|

|||||||||||

Sheet 2: Лист2

|

|

Sheet 3: Лист3

|

|

1

град.

1

град.