Hазработка системы регулирования, контроля и регистрации потребления энергоносителей печью скоростного нагрева

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Мировой рынок предъявляет все более высокие требования к показателям качества опорных валков прокатных станов (твердость, глубина закаленного слоя, распределение остаточных напряжений).

Известны следующие технологии закалки прокатных валков: в электромасляных ваннах, токами промышленной частоты, токами высокой частоты, регулируемым охлаждением водой, водовоздушной смесью и др.

Одним из таких процессов является дифференцированная термическая обработка (в дальнейшем – ДТО) опорных валков прокатных станов. Технологический процесс ДТО направлен на снижение энергозатрат при нагреве валка до температуры закалки за счет нагрева не всего объема валка, а лишь поверхностного (закаливаемого) слоя.

С

уть

ДТО заключается в следующем (схема и

этапы режима ДТО приведены на рисунке

1):

Рисунок 1.1 - Схема и этапы режима ДТО

Этап 1 – предварительный подогрев валка.

Производится в термической печи с выкатным подом с целью перевода материала сердцевины валка в более пластичное состояние, способное выдержать высокие растягивающие напряжения при последующем интенсивном нагреве в печи скоростного нагрева (в дальнейшем – ПСН).

Рациональная среднемассовая температура предварительного подогрева для всех типоразмеров валков находится в пределах Т>п>500С. При более низких температурах велика опасность разрушения валка при быстром нагреве бочки из-за недостаточной пластичности слабо прогретой сердцевины валка. С ростом температуры предварительного подогрева повышаются остаточные напряжения после ДТО и, следовательно, растет вероятность разрушения валка после окончания режима. Требуемая равномерность температуры печи в конце подогрева 5С.

Этап 2 – градиентный нагрев в ПСН.

Параметры нагрева валка определяются маркой стали, требованиями по глубине активного (закаленного) слоя, уровнем трещиностойкости металла центральной части валка и размерами возможных дефектов металлургического происхождения.

Оптимальная температура нагрева Т>н> выбирается из расчета получить максимальную закаливаемость, т.е. максимальную твердость структуры, образующейся в поверхностном слое валка при закалке. Оптимальный режим нагрева состоит из максимально интенсивного нагрева поверхности бочки до температуры Т>н> и выдержке при данной температуре до прогрева на заданную глубину. Ограничить интенсивность нагрева могут либо возможности оборудования (мощность ПСН) либо высокие растягивающие напряжения, которые возникают в центральной зоне валка при интенсивном нагреве.

Этап 3 – выдержка для обеспечения прогрева бочки валка на заданную глубину в ПСН.

Продолжительность выдержки при поддержании температуры бочки валка на уровне температуры нагрева Т>н> зависти от желаемой глубины прогрева поверхностного слоя. В свою очередь, оптимальная величина прогрева зависит от прокаливаемости стали и интенсивности дальнейшего охлаждения.

Этап 4 – транспортировка валка из ПСН в спрейерную установку.

Продолжительность переноса валка из ПСН к спрейерной установке должна быть сведена к минимуму. Это обусловлено тем, что на воздухе поверхностный слой валка быстро теряет тепло.

Этап 5 – интенсивное водяное охлаждение в спрейерной установке.

Производится с максимально возможной плотностью орошения с целью формирования наиболее благоприятной структуры и максимальной глубины активного слоя.

Этап 6 – мягкое регулируемое водовоздушное охлаждение в спрейерной установке с отогревом поверхности.

На этом этапе продолжается принудительный теплосъем с поверхности валка теплового потока, поступающего из внутренних слоев. Продолжительность водовоздушного охлаждения определяется по условию достижения среднемассовой температуры валка Т>0> (температуры копежа).

Этап 7 – отпуск в печи с выкатным подом.

Температура и продолжительность отпуска определяются исходя из требований на твердость бочки валка.

Новокраматорский машиностроительный завод – лидер отечественного машиностроения – является одним из ведущих поставщиков валков прокатных станов как для Украины, так и в страны ближнего и дальнего зарубежья. Заводом успешно освоены перечисленные выше технологии.

Технология ДТО реализована на участке ДТО, который включает в себя две термические печи с выкатным подом, печь скоростного нагрева, спрейерную установку.

Автоматизированная система управления технологическим процессом ДТО построена на базе оборудования фирмы «SIEMENS» по иерархической структуре.

Теоретические сведения об этапе дифференцированной

термической обработки прокатных валков - градиентном

нагреве в печи скоростного нагрева

Параметры нагрева валка определяются маркой стали, требованиями по глубине активного слоя, уровнем трещиностойкости металла центральной части валка и размерами возможных дефектов металлургического происхождения. Рассмотрим более подробно факторы, влияющие на выбор параметров нагрева.

Оптимальная температура нагрева Т>Н> выбирается из расчета получить максимальную закаливаемость, т.е. максимальную твердость структуры мартенсита и остаточного аустенита, образующейся в поверхностном слое валка при закалке. С ростом температуры нагрева Т>Н> в легированных валковых сталях увеличивается степень растворения карбидов и, как следствие, повышается прокаливаемость стали и твердость мартенситной матрицы. Но при этом одновременно увеличивается содержание остаточного аустенита в закаленной структуре, что ведет к снижению твердости. Действие этих двух противоположно направленных факторов приводит к появлению максимума на кривой зависимости твердости закаленной структуры стали заданного состава от температуры нагрева.

Дополнительным фактором, который ограничивает Т>Н> сверху, является отрицательное влияние перегрева на рост зерна аустенита и, следовательно, огрубление структуры мартенсита после закалки. Кроме того, повышение температуры нагрева увеличивает уровень максимальных растягивающих остаточных напряжений. Для стали 90ХФ оптимальной температурой нагрева при ДТО является Т>Н>920С, для стали 75ХМ Т>Н>950С.

Оптимальный режим нагрева состоит из максимально интенсивного нагрева поверхности бочки до температуры Т>Н> и выдержке при данной температуре до прогрева на заданную глубину выше температуры аустенизации А>С3>. Ограничивать интенсивность нагрева могут либо возможности оборудования (мощность печи скоростного нагрева - ПСН), либо высокие растягивающие напряжения, которые возникают в центральной зоне валка при интенсивном нагреве.

KOBE STEEL (предприятие-разработчик теории дифференцированной термической обработки прокатных валков - ДТО) рекомендует следующий режим нагрева: до 960С по металлу за 3ч и выдержка в течение 1ч при температуре поверхности валка 960С. скорость нагрева (менее 140С/ч) довольно мала и ограничивается, по-видимому, возможностями применяемой системы отопления с радиационными горелками. При таком нагреве возникающие максимальные растягивающие напряжения, которые формируются в конце выдержки, очень малы (в пределах 180 МПа для всех диаметров). Таким образом, с точки зрения безопасности режим градиентного нагрева существенно менее напряжен, чем режим предварительного подогрева. При заданном режиме поверхностный слой валков разных диаметров прогревается на 140-160 мм.

Проектируемая ПСН, оборудованная скоростными горелками, по данным базового варианта может обеспечить скорость подъема температуры поверхности бочки валка вплоть до 300С/ч (по металлу). Для определения рационального диапазона параметров нагрева разработчиками базового варианта (фирма «Термосталь» г. Санкт-Петербург) выполнен цикл расчетов нагрева валков из стали 75ХМФ до 950С по поверхности бочки с варьированием диаметра валков D=1200, 1600, 2000 мм, температуры предварительного подогрева Т>П>=400, 450, 500С и скорости нагрева по металлу V>Н>=100, 200, 300С/ч. При этом фиксировался критический размер дефекта для всех режимов.

Результаты расчетов приведены на рисунке 1.2, где хорошо видно влияние масштабного фактора: с ростом диаметра форма зависимости критического дефекта от скорости нагрева меняется на противоположную. Если для диаметра 1200 мм Д>КР> уменьшается при увеличении скорости нагрева, для диаметра 1600 мм зависимость немонотонна, то для диаметра 2000 мм размер критического дефекта увеличивается с ростом V>Н>.

П

ри

выборе оптимального сочетания Т>П>

и V>Н>

предварительно можно руководствоваться

формальным ограничением на уровень

допустимых дефектов по ОСТ 24.023.33-86

«Ультразвуковой контроль ВХП», который

допускает для валков диаметром свыше

1200 мм одиночные несплошности с

эквивалентным диаметром до 200 мм. Принимая

это ограничение, можно видеть из рисунка

1.2, что применение максимально возможной

интенсивности нагрева (300С/ч

по металлу) допустимо при Т>П>=480С,

450С

и 400С

для валков диаметром соответственно

1200, 1600 и 2000 мм.

Рисунок 1.2 – Распределение температуры в поверхностном слое валков диаметром 1200, 1600 и 2000 мм из стали типа 75ХМФ в конце градиентного нагрева.

Следует подчеркнуть, что реальное проектирование режима нагрева возможно только после определения реально возможной максимальной интенсивности нагрева в ходе теплотехнических испытаний ПСН, а также реальной трещиностойкости металла в сердцевине валков из разных марок стали, подвергнутых улучшению.

Продолжительность выдержки при поддержании температуры бочки валка на уровне температуры нагрева Т>Н> зависит от желаемой глубины прогрева поверхностного слоя до температуры аустенизации А>С3>. В свою очередь, оптимальная величина прогрева зависит от прокаливаемости стали и интенсивности охлаждения. Суть процесса заключается в следующем.

При увеличении глубины аустенизированного слоя растет и глубина закаленного слоя, но только до определенной величины, ограниченной возможностями стали (прокаливаемостью) и спрейерной установки (максимальной интенсивностью охлаждения).

Рост глубины прогрева свыше этого оптимального значения приводит к накоплению излишнего тепла в валке, что начинает снижать скорость охлаждения на границе закаленного слоя, повышает температуру на оси валка и приводит к росту остаточных напряжений. Вкратце этот принцип следует охарактеризовать так: не следует прогревать валок больше необходимого.

В качестве иллюстрации на рисунке 1.3 для валка диаметром 1200 мм показаны зависимости глубины аустенизированного слоя L>А> и закаленного слоя L>З> (закаленным слоем условно принят слой с твердостью выше 45HS, что соответствует наличию в структуре не менее 50% бейнитно-мартенситной смеси) от продолжительности нагрева при температуре поверхности Т>Н>=950С (сталь 75ХМФ) и Т>Н>=920С (сталь 90ХФ). Нагрев до температуры Т>Н> проводился со скоростью 300С/ч по металлу, охлаждение – с максимально возможной для данной спрейерной установки, которая допускает проводить охлаждение с максимальной плотностью орошения от 1.14 кг/м2с (валок диаметром 2000 мм) до 1.9 кг/м2с (валок диаметром 1200 мм).

Р

исунок

1.3 – Зависимость глубины аустенизированного

слоя L>З>

(а) и температуры центра Т>Ц>

(б) от продолжительности прогрева при

градиентном нагреве валка диаметром

1200 мм.

Из рисунка 1.3 видно, что увеличение продолжительности прогрева свыше 1 ч практически не увеличивает глубину закаленного слоя для валка из стали 75ХМФ и 90ХФ. При этом прогрев свыше 1.5 ч даже снижает глубину закаленного слоя в валке из стали 90ХФ. Дополнительным аргументом в пользу ограничения продолжительности нагрева служит тот факт, что при выдержке температура центра растет довольно интенсивно, что будет сопровождаться увеличением остаточных напряжений.

При выборе оптимальной продолжительности прогрева следует учитывать, что с ростом выдержки при температуре аустенизации увеличиваются остаточные напряжения в валке после закалки, поэтому этот параметр надо выбирать с учетом ограничений на уровень остаточных напряжений.

В свою очередь, уровень остаточных напряжений можно определить, только выбрав режим охлаждения, который зависит от режима нагрева. Таким образом, параметры нагрева и охлаждения оказываются взаимозависимыми. Это означает необходимость многовариантных (многопараметрических) расчетов на стадии проектирования режима для определения оптимальных значений параметров ДТО.

Назначение, структура и состав АСУ ПСН

1.2.1 Назначение

ПСН предназначена для скоростного нагрева бочки валка (предварительно подогретого в печи с выкатным подом до температуры 400-550С) с постоянной скоростью 100-300С/ч (по металлу) до температуры закалки 920-970С и последующей выдержкой в течение 45-60 мин. В результате нагрева в ПСН в валке формируется градиентное распределение температуры с прогревом поверхностного слоя на заданную глубину.

Спрейер предназначен для регулируемого охлаждения бочки валка, при этом на первом этапе используется интенсивное водяное охлаждение с максимальным расходом воды в течение 30-60 мин. На втором этапе применяется мягкое водо-воздушное охлаждение с регулируемым расходом воды в течение 75-145 мин.

Оборудование системы управления (СУ) ПСН предназначено для управления тепловым режимом печи скоростного нагрева в ручном и автоматизированном режиме.

Оборудование СУ спрейера предназначено для управления режимом охлаждения на спрейерной установке в ручном и автоматизированном режиме.

Оборудование системы управления предназначено для работы в следующих условиях:

номинальное значение климатических факторов внешней среды по ГОСТ 15150-69, ГОСТ 15543-70 для климатического исполнения У;

температура окружающей среды от +5С до +50С, окружающая среда не взрывоопасная, с содержанием коррозионно-активных агентов в атмосфере типов I и II по ГОСТ 15150-69, верхняя концентрация инертной пыли (в т.ч. токопроводящей) в воздухе не более 10 мг/м;

питание осуществляется от трехфазной сети переменного тока;

колебания напряжения питания относительно номинального в пределах 0,85 – 1,1;

по способу обслуживания шкафов и пультов с размещенными в них техническими средствами АСУ выполнены одностороннего обслуживания с доступом спереди;

для защиты персонала от поражения электрическим током при прикосновении к электрооборудованию и для уменьшения помех в цепях управления применена система шин для заземления и выравнивания потенциала PE, заземление экранов кабелей и проводов.

1.2.2 Структура и состав АСУ

Работа автоматизированных систем управления СУ ПСН и СУ спрейера основана на принципах управления технологическими процессами с использованием одного микропроцессорного контроллера, осуществляющего одновременное управление обеими установками в реальном масштабе времени. Для связи между отдельными электронными устройствами системы управления (контроллер, децентрализованная периферия, панель оператора и промышленный компьютер) организованы локальные сети управления MPI и Profibus DP (Европейский стандарт EN 50 170).

Архитектура системы управления построена по двухуровневой схеме:

нижний уровень управления;

средний уровень управления.

Нижний уровень управления (НУУ) включает в себя модули микропроцессорного контроллера SIMATIC S7 - 315 DP с цифровыми и аналоговыми входами-выходами и его децентрализованную периферию (удаленные входы-выходы), объединенную сетью PROFIBUS DP. Оборудование НУУ осуществляет сбор информации с пультов, шкафов и датчиков, ее предварительную обработку и передачу на средний уровень управления, а также выдачу управляющих воздействий на исполнительные механизмы установки в зависимости от алгоритма управления.

Средний уровень управления (СУУ) представляет собой промышленный компьютер SIMATIC RI25P, панель оператора ОР7 и микропроцессорный контроллер SIMATIC S7-315DP объединенные сетью MPI. Оборудование СУУ предназначено для ввода параметров технологического процесса, программного управления, контроля, диагностики и протоколирования хода технологического процесса .

В состав системы управления входят:

шкаф контроллера;

шкаф электрооборудования, КИП и А;

шкаф компьютерный;

пульт управления;

датчики технологических параметров и электрооборудование на механизмах ПСН и спрейерной установки.

1.2.3 Управление тепловым режимом ПСН с помощью системы управления на базе микропроцессорного контроллера

Система управления тепловым режимом ПСН реализована на принципах управления технологическим процессом в режиме реального времени на базе микропроцессорного контроллера и предназначена для решения следующих задач:

подготовки и задания переменных технологического процесса и настройки параметров регулирования;

управления автоматикой безопасности печи;

управления розжигом горелок;

регулирования температуры поверхности бочки прокатного валка или температуры печи;

регулирования соотношения «газ-воздух»;

регулирования давления в рабочем пространстве печи;

визуализации, контроля, диагностики и протоколирования хода технологического процесса.

В состав системы управления функционально входят следующие подсистемы:

подсистема измерения технологических параметров;

подсистема визуализации, контроля, диагностики и протоколирования;

подсистема автоматического регулирования;

подсистема автоматики безопасности.

1.2.4 Подсистема измерения технологических параметров

Подсистема измерения технологических параметров предназначена для сбора и обработки информации от аналоговых и дискретных датчиков технологического процесса.

К контролируемым аналоговым параметрам относятся:

температура газовой среды в трех точках рабочего пространства печи (около торцевых стенок и посередине печи);

температура поверхности нагреваемого металла;

температура отходящих газов перед дымовым клапаном;

температура отходящих дымовых газов после воздушного клапана на дымопроводе;

давление в рабочем пространстве печи:

расход газа на печь;

расход воздуха на печь;

положение заслонок газа, воздуха и дымоудаления.

Контроль температуры в рабочем пространстве печи осуществляется с помощью термопар типа ТПР-1788.

Контроль температуры нагреваемого металла производится автоматическим оптическим пирометром ARDOCELL PZ20 фирмы Siemens.

Контроль температуры отходящих газов осуществляется с использованием термопар ТХА-2388.

Давление в печи измеряется измерительным преобразователем «Сапфир-22М-ДИВ»

Расход газа и воздуха измеряется перед регулирующими органами комплектом приборов, состоящих из зондов измерения расхода SDF фирмы SKI и измерительных преобразователей SITRANS P фирмы Siemens, размещенных по месту на трубопроводах газа и воздуха. Применение зондов обусловлено необходимостью минимизации потерь давления по воздушному тракту печи и существенно более широким в сравнении с измерительными диафрагмами диапазоном измерения. Программой контроллера предусматривается демпфирование мгновенных (текущих) измерений значений расхода газа и воздуха для сглаживания пульсации результатов.

Положения заслонок газа, воздуха и дымоудаления, связанных через тяги с исполнительными механизмами контролируется блоками БСПТ-10 встроенными в МЭО.

К контролируемым дискретным параметрам относятся информационные сигналы:

положение и состояние вспомогательных механизмов печи;

минимальное и максимальное открытие МЭО;

наличие срабатывания электромагнитных клапанов горелок;

наличие контроля факела горелок и сигналов с датчиков автоматики безопасности;

текущее состояние кнопок управления.

Информация о положении и состоянии вспомогательных механизмов печи поступает на входы контроллера с сухих контактов промежуточных реле и служит для целей диагностики.

Сигналы о минимальном и максимальном открытии МЭО поступают при срабатывании их встроенных конечных выключателей и служат для ограничения хода исполнительных механизмов.

Наличие срабатывания электромагнитных клапанов фирмы Kromschroeder контролируется встроенными указателями положения.

Наличие пламени факела горелок контролируется приборами Ф34.3.

Текущее состояние каждой кнопки управления постоянно отслеживается контроллером и при его изменении производятся действия в соответствие с функциональным назначением соответствующей кнопки.

1.2.5 Подсистема визуализации, контроля, диагностики и протоколирования

Подсистема визуализации, контроля, диагностики и протоколирования предназначена для организации доступа в диалоговом режиме оператора-технолога и мастера КИП и А печи к выполнению операций предусмотренных технологией при работе ПСН. В состав подсистемы функционально входят промышленный компьютер SIMATIC RI 25P (компьютер) и панель оператора SIMATIC OP7 (панель оператора ОР7), работающие под управлением контроллера SIMATIС S7-315 DP (контроллер), все оборудование фирмы Siemens.

Компьютер и панель оператора ОР7 выполняют функцию отображения переменных технологического процесса (температура, давление и т.д.), ввода технологии, параметров (задания регуляторам, настроечные коэффициенты и т.д.) и служат как средство для выдачи управляющих команд на контроллер под управлением оператора-технолога.

Для мастера КИП и А предусмотрена возможность изменения настройки параметров регуляторов, параметров вентиляции, розжига и т.д., а также изменения конфигурации компьютера и панели оператора ОР7 (работа с аварийными сообщениями, изменение паролей, установка времени и т.д).

При работе ПСН система диагностики контроллера осуществляет непрерывной контроль за состоянием механизмов и параметров технологического процесса и управляет выдачей текстовых сообщений на монитор компьютера и панель оператора ОР7, а также световой и звуковой сигнализацией.

После запуска режима печи по температурно-временному графику производиться протоколирование хода технологического процесса с записью на жесткий диск памяти промышленного компьютера.

1.2.6 Подсистема автоматического регулирования

Подсистема автоматического регулирования предназначена для управления тепловым режимом печи и включает в себя три контура регулирования:

контур регулирования температуры печи,

контур регулирования соотношения «газ-воздух»;

контур регулирования давления в печи.

Регулирование температуры в печи осуществляется путем воздействия на исполнительный механизм, связанный регулируемой тягой с заслонкой на газопроводе, в функции изменения температуры печи по температурно-временному графику нагрева. Задание регулятору формируется в контроллере по алгоритму управления в виде единичных значений в зависимости от заданной технологии (изменение задания температуры по скорости или во времени).

Регулирование соотношения “газ – воздух” осуществляется путем воздействия на исполнительный механизм, связанный регулируемой тягой с заслонкой на воздушном трубопроводе, в функции каскадной схемы регулирования соотношения газовоздушной смеси. По этой схеме ведущий регулятор (температуры) работает в функции изменения температуры печи по температурно - временному графику нагрева и при этом формирует текущее задание ведомому (соотношения “газ-воздух”) по графику соотношения расходов газа и воздуха, а ведомый регулятор в свою очередь формирует управляющее воздействие на исполнительный механизм.

Регулирование давления в рабочем пространстве печи осуществляется в функции поддержания постоянным заданного давления в печи, путем воздействием на исполнительный механизм связанный регулируемой тягой с заслонкой дымоудаления.

Элементы подсистемы автоматического регулирования унифицированы и состоят из бесконтактных тиристорных реверсивных пускателей ПБР и исполнительных электрических механизмов МЭО. Контроль положения исполнительного органа ведется через токовый датчик обратной связи и индицируется на соответствующем экране компьютера или панели оператора ОР7.

Управление исполнительными механизмами возможно и при отключенных регуляторах - в ручном режиме, дистанционно, с технологической клавиатуры панели оператора ОР-7 или с клавиатуры компьютера.

1.2.7 Подсистема автоматики безопасности

Подсистема автоматики безопасности предназначена для эксплуатации в составе оборудования печи скоростного нагрева. Функционально аппаратная часть автоматики безопасности работает автономно от контроллера и управляет электромагнитом, устанавливаемым на предохранительно-запорном клапане на вводе газа к печи.

Схема безопасности реализована на базе контроллера “LOGO!” фирмы Siemens . Контроллер “LOGO! “ представляет собой логическое устройство с 12 дискретными входами (24В),8 релейными выходами и реализует алгоритм управления отсечным газовым клапаном печи и аварийной звуковой и световой сигнализацией.

Включение электромагнита отсечного газового клапана осуществляется кнопкой «Отсечной клапан. Включить». Включение отсечного клапана возможно в том случае, если не выполняются условия отсечки газа.

Отсечка газа осуществляется в следующих случаях:

при понижении давления газа после регулятора давления ниже допустимого предела;

при повышении давления газа после регулятора давления выше допустимого предела;

при понижении давления воздуха в воздухопроводе печи ниже допустимого предела;

при нажатии кнопки «Отсечной клапан. Отключить»;

при нажатии кнопки «Аварийный стоп»;

при сигнале от контроллера «Газ отключить» (данный сигнал выдается контроллером при погасании факелов горелок или при падении давления в печи ниже аварийно допустимого предела).

При срабатывании отсечного клапана выдается звуковой сигнал и загорается лампа, сигнализирующая о причине отсечки газа:

при понижении давления газа после регулятора давления ниже допустимого предела – лампа «Давление газа мало»;

при повышении давления газа после регулятора давления выше допустимого предела – лампа «Давление газа велико»;

при понижении давления воздуха в воздухопроводе печи ниже допустимого предела - лампа «Давление воздуха мало»;

при нажатии кнопки «Отсечной клапан. Отключить», при нажатии кнопки «Аварийный стоп» и при сигнале от контроллера «Газ отключить» - лампа «Отсечка газа».

Анализ существующей системы управления и

постановка задачи проектирования

Существующая в базовом варианте система управления печью ПСН обладает рядом достоинств и недостатков. К достоинствам следует отнести централизованное управление всем участком ДТО от одного контроллера, высокую степень автоматизации процесса нагрева валка и механизации загрузочно-разгрузочных работ.

К недостаткам такой системы можно отнести следующие:

применение электроприводов вращения и ориентирования, имеющих значительные габариты, стоимость и обладающие значительно меньшей надежностью в сравнении с аналогичными гидравлическими приводами;

применение электрических регулирующих механизмов в магистралях подачи газа и воздуха, обеспечивающих регулирование в очень узком диапазоне;

отсутствие синхронизации работы приводов и регуляторов подачи газовоздушной смеси;

отсутствие контроля потребления энергоносителей (природного газа и электроэнергии);

применение в системе управления дорогостоящего импортного оборудования.

Следовательно, проектируемая система должна быть, по возможности избавлена от этих недостатков или, по крайней мере, сводить их к минимуму. Основными задачами проектирования являются:

разработка следящей системы регулирования, контроля и регистрации потребления энергоносителей для снижения себестоимости конечного продукта – валков для прокатных станов;

замена электрических приводов на гидравлические, обладающие меньшими габаритами (не требуется установки редукторов и других передаточных механизмов), стоимостью (реализованы на аппаратуре отечественного производства) и надежностью;

установка регуляторов подачи газовоздушной смеси с пропорциональным электрическим управлением, обеспечивающих регулирование в широком диапазоне с высокой точностью;

обеспечение синхронизации работы приводов и регуляторов подачи для поддержания процесса прогрева валка с оптимальными параметрами;

обеспечение минимальных затрат на установку самой системы путем возможно минимального изменения уже существующей – т.е. без изменения общей структуры участка в целом и печи в частности.

2 РАСЧЕТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Проектирование гидроприводов вращения валка и торцового ориентирования

2.1.1 Гидропривод вращения валка

По заданному значению усилия на опорных роликах привода М>макс>=1300Нм и заданной (максимальной) скорости вращения валка V>макс>=1с-1 выбираем исполнительный орган – гидромотор высокомоментный типа ГРВ-600, имеющий следующие технические характеристики (таблица 2.1).

Таблица 2.1 – Технические характеристики гидродвигателя ГРВ-600

|

Параметр |

Ед. изм. |

Значение |

|

Максимальный вращающий момент на валу ротора |

Нм |

1650 |

|

Номинальный вращающий момент на валу ротора |

Нм |

1500 |

|

Рабочее давление |

МПа |

32 |

|

Максимальная частота вращения вала ротора |

С-1 |

4 |

|

Рабочий объем |

М3/об |

52610-6 |

|

Номинальный расход рабочей жидкости |

М3/с |

0,87 |

|

Механический КПД |

0,975 |

|

|

Объемный КПД |

0,87 |

|

|

Максимально допустимая температура рабочей жидкости |

С |

120 |

|

Рекомендуемые типы рабочей жидкости |

И20, И40, АИМ |

Определение входных и выходных параметров исполнительного органа (ИО).

Давление на входе ИО (при условии, что давление на выходе равно 0):

14,83(МПа) (2.1),

14,83(МПа) (2.1),

где М>MAX> – момент сопротивления на валу мотора, Нм;

V>Г> – рабочий объем мотора, м3/об;

>М> – механический КПД мотора.

Расход рабочей жидкости на входе и выходе гидромотора:

(м3/с) (2.2);

(м3/с) (2.2);

(м3/с) (2.3),

(м3/с) (2.3),

где >MAX> – максимальная скорость вращения ротора, с-1;

>О> – объемный КПД гидромотора.

Потери давления по длине трубопровода и в местных гидравлических сопротивлениях по данным проектного варианта печи (Фирма «Термосталь» г. Санкт-Петербург) составляют порядка p>L>>ИС>=0.64 МПа.

Выбор гидравлической аппаратуры и определение потерь давления в гидроаппаратах. По полученным значениям давления (2.1) и расхода (2.2) выбираем гидравлическую аппаратуру (гидравлическая принципиальная схема приведена на листе 3 графической части дипломного проекта):

Фильтр напорный типа 1П110.19.00.190;

Гидравлический замок типа ЗГД-10-4;

Регулятор расхода типа ДВП-25;

Дросселирующий распределитель типа РП-20.

Технические характеристики гидроаппаратов приведены в таблицах 2.2 и 2.3.

Таблица 2.2 – Технические характеристики гидроаппаратуры

|

Параметр |

Ед.изм |

Фильтр 1П110.19.00.190 |

Замок ЗГД-10-4 |

|

1 |

2 |

3 |

4 |

|

Давление паспортное |

МПа |

32 |

25 |

|

Расход рабочей жидкости паспортный |

М3/с |

23,310-4 |

6,6710-4 |

|

Потери давления |

МПа |

0,2 |

0,7 |

|

Утечки рабочей жидкости |

М3/с |

4,110-6 |

7,310-6 |

Таблица 2.3 – Технические характеристики гидроаппаратуры с пропорциональным электрическим управлением

|

Параметр |

Ед.изм. |

ДВП-25 |

РП-20 |

|

Давление номинальное |

МПа |

32 |

32 |

|

Расход паспортный |

М3/с |

3310-4 |

5010-4 |

|

Потери давления |

МПа |

0,3 |

0,7 |

|

Потери рабочей жидкости |

М3/с |

- |

1310-6 |

|

Диаметр условного прохода |

м |

2510-3 |

2510-3 |

|

Площадь сечения условного прохода (средняя) |

М2 |

4,910-4 |

4,910-4 |

|

Ход золотника управления |

м |

1,610-3 |

0,810-3 |

|

Диаметр управляющего золотника (диаметр проходной щели) |

м |

1010-3 |

(0,810-3) |

|

Диаметр регулирующего золотника |

м |

2510-3 |

4510-3 |

|

Коэффициент обратной связи |

А/мм |

0,26 |

0,23 |

|

Масса управляющего золотника |

кг |

1 |

2,3 |

Определяем потери давления в гидроаппаратах:

в напорном фильтре:

(Па);

(Па);

в гидравлическом замке:

(Па);

(Па);

в регуляторе расхода:

(Па)

(Па)

Суммарные потери давления в гидроаппаратуре:

(Па).

(Па).

Выбор регулирующего

органа: по рассчитанным значениям

давления и расхода выбираем дросселирующий

гидравлический распределитель с

пропорциональным электрическим

управлением типа РП-20, имеющий следующие

технические характеристики (таблица

2.3). Потери давления в гидрораспределителе :

:

(Па).

(Па).

Определяем параметры насосной установки.

Максимальное давление на выходном патрубке насоса:

(Па);

(Па);

минимальное:

(Па).

(Па).

Требуемая подача насоса:

,

,

где Q>У>=Q>Ф>+Q>ГЗ>+Q>ГР>=24,410-6 (м3/с)– утечки рабочей жидкости в гидроаппаратах (паспортные);

(м3/с).

(м3/с).

М

еханические

и скоростные характеристики

спроектированного гидропривода

рассчитаем с помощью программного

продукта SPEED

(ДП10.00094.01ПД)

– рисунки 2.2 и 2.3.

Р

исунок

2.2 – Механические характеристики привода

вращения валка

Рисунок 2.3 – Скоростные характеристики привода вращения валка

2.1.2 Гидропривод торцового ориентирования

Гидравлическая принципиальная схема приведена на листе 3 графической части дипломного проекта.

По заданному значению усилия на штоке гидроцилиндра привода торцового ориентирования F>MAX>=425.76 кН и допустимой скорости движения штока при ориентировании >MAX>=0.005 м/с выбираем исполнительный орган – гидроцилиндр 1П110.16.10.000 производства НКМЗ (разработан для шахтного проходческого комбайна средней серии 1П110, привод подъема стрелы с резцовыми коронками), имеющий следующие технические характеристики – таблица 2.4. Одним из существенных преимуществ данного гидроцилиндра являются его незначительные габариты при большом развиваемом усилии, что особенно важно – привод торцового ориентирования предполагает малые перемещения (до 500 мм) довольно тяжелых прокатных валков (массой до 150000 кг).

Определение входных и выходных параметров гидроцилиндра. Давление р>Б >на входе в поршневую полость (при условии, что давление на выходе р>В>=0):

(Па), (2.4)

(Па), (2.4)

где S>Б> – площадь поршневой полости гидроцилиндра, м2;

>М> – механический КПД гидроцилиндра.

Расход на входе и выходе гидроцилиндра:

(М3/С), (2.5)

(М3/С), (2.5)

(М3/С).

(М3/С).

Таблица 2.4 – Технические характеристики гидроцилиндра 1П110.16.10.000

|

Параметр |

Ед. изм. |

1П110.16.10.000 |

|

1 |

2 |

3 |

|

Количество |

Шт. |

2 |

|

Рабочее давление |

МПа |

14 |

|

Диаметр поршня |

мм |

220 |

|

Диаметр штока |

мм |

110 |

|

Ход поршня |

мм |

550 |

|

Объем поршн. полости |

л |

20.9 |

|

Объем шток. полости |

л |

15.8 |

|

Усилие толкающее |

кН |

532.2 |

|

Усилие тянущее |

кН |

399.1 |

|

Площадь поршн. полости |

м2 |

0.038 |

|

Площадь шток. полости |

м2 |

0.0285 |

|

Ном. расход |

л/мин |

69 |

Потери давления по длине трубопровода и в местных гидравлических сопротивлениях по данным базового варианта печи составляют р>дс>=0.083106 Па.

Выбор гидравлической аппаратуры и определение потерь давления в гидроаппаратах. По полученным значениям давления (2.4) и расхода (2.5) выбираем необходимую аппаратуру [1]:

фильтр напорный Ф1 типа 1П110.19.00.190 с эксплуатационными характеристиками – таблица 2.5

замки гидравлические ЗМ2, ЗМ3 типа ЗГД-10-4 с эксплуатационными характеристиками – таблица 2.5

дроссели односторонние ДРК1, ДРК2 типа П110.16.00.140 с эксплуатационными характеристиками – таблица 2.5

регулятор расхода РП с пропорциональным электрическим управлением типа ДВП25 с характеристиками – таблица 2.6

Таблица 2.5 – Технические характеристики гидроаппаратуры

|

Р>К>, МПа |

Q>К>, м3/с |

р>К>, МПа |

Q>У>, м3/с |

|

|

1П110.19.00.190 |

32 |

23.310-4 |

0.2 |

4.110-6 |

|

ЗГД-10-4 |

25 |

6.6710-4 |

0.7 |

7.310-6 |

|

П110.16.00.140 |

25 |

23.310-4 |

0.43 |

1.510-6 |

|

П110.16.00.160 |

25 |

6.310-4 |

0.2 |

0.910-6 |

Таблица 2.6 – Технические характеристики гидроаппаратуры с пропорциональным электрическим управлением

|

Параметр |

Ед. изм. |

ДВП-25 |

РП20 |

|

Ном. давление |

МПа |

32 |

32 |

|

Ном. расход |

м3/с |

3310-4 |

5010-4 |

|

Потери давления |

МПа |

0.3 |

0.7 |

|

Расход утечек |

м3/с |

- |

1310-6 |

|

Диаметр условного прохода |

мм |

25 |

25 |

|

Площадь условного прохода |

м2 |

4.910-4 |

4.910-4 |

|

Диаметр основного золотника |

мм |

25 |

45 |

|

Ход основного золотника |

мм |

6.2 |

3.5 |

|

Диаметр золотника управления |

мм |

10 |

0.8(диаметр сопла) |

|

Ход золотника управления |

мм |

1.6 |

0.8 |

|

Коэффициент обратной связи |

0.26 |

0.23 |

|

|

Масса основного золотника |

кг |

1 |

2.3 |

Потери давления в напорном фильтре:

(Па);

(Па);

потери давления в гидравлическом замке:

(Па);

(Па);

потери давления в дросселе одностороннем:

(Па);

(Па);

потери давления на регуляторе расхода:

(Па).

(Па).

Суммарные потери давления в гидроаппаратуре:

р>АП>=р>Ф>+р>ГЗ>+р>ДР>+р>РП>=0.196106 (Па).

Выбор регулирующего органа. По рассчитанным значениям давления и расхода выбираем дросселирующий гидравлический распределитель с пропорциональным электрическим управлением типа РП20, имеющий следующие характеристики – таблица 2.6 потери давления в гидрораспределителе:

(Па).

(Па).

Определяем выходные параметры насосной установки. Максимальное давление на выходном патрубке:

р>АМАХ>=р>АП>+р>ДС>+р>ГР>+р>Б>=12.1106 (Па);

минимальное:

р>АМIN>=р>АП>+р>ДС>+р>ГР>=0.282106 (Па).

Требуемая подача насоса:

Q>AMAX>=Q>Б>+Q>У>,

где Q>У>=Q>У.АП>=25.910-6 м3/с – суммарный расход утечек в гидроаппаратах.

Q>АМАХ>=3.4210-4+25.910-6=3.6710-4 (м3/с).

Площадь условного прохода дросселя:

м2.

м2.

М

еханические

и скоростные характеристики (рисунки

2.4 и 2.5) рассчитаем с помощью программы

SPEED.

Р

исунок

2.4 – Механические характеристики привода

торцового ориентирования

Рисунок 2.5 – Скоростные характеристики привода торцового ориентирования

2.1.3 Определение параметров насосной установки

Исходя из анализа работы печи, делаем вывод, что одновременная работа трех гидравлических приводов (вращения валка, торцового ориентирования и подъема крышки) невозможна. Тогда необходимая подача на выходном патрубке насоса будет равна наибольшему из расходов гидроприводов (привода вращения валка, в котором установлены два гидромотора), а требуемое давление – наибольшему из требуемых давлений на исполнительных органах (гидродвигатели привода вращения валка):

Q>АМАХ>=Q>БМАХ>=5.2610-42=10,5210-4 (м3/с),

р>АМАХ>=р>БМАХ>=14.83106(Па),

где Q>БМАХ> – наибольший из расходов приводов;

р>БМАХ> – наибольшее из давлений в приводах.

По значениям расхода и давления выбираем трехсекционный шестеренный насос типа НШ-63-63-50 с номинальным давлением р>А>=16 МПа и расходами по секциям (14.5-14.5-11.5) м3/с.

Определим необходимую мощность на валу насоса:

(кВт),

(кВт),

где

=0.86

– полный КПД насоса.

=0.86

– полный КПД насоса.

Выбираем приводной двигатель для насосной установки типа 2ЭДКОФ250М4У2.5 исполнения JM4001.

Одна секция насоса с расходом 14.510-4 м3/с работает на привод вращения валка, другая с расходом 14.510-4 м3/с работает на привод торцового ориентирования и третья – на привод подъема крышки печи (в данном проекте не расчитывался).

2.1.5 Динамический расчет гидроприводов

С

оставляем

расчетную функциональную схему

гидропривода:

Рисунок 2.6 – Расчетная функциональная схема гидропривода

- передаточная

функция генератора тока управления,

- передаточная

функция генератора тока управления,

k>Y >= I>ВЫХ>/U>ВХ >= 0.85/10 = 0.085 (А/В) - коэффициент передачи генератора тока;

Т>У> = 0.002 с - постоянная времени генератора тока.

Таким образом:

.

.

- передаточная

функция пропорционального электромагнита,

- передаточная

функция пропорционального электромагнита,

k>ПЭ> = x>0>/I>ВЫХ> = 1.610-3/0.85 = 1.8810-3 (м/А) - коэффициент передачи электромагнита;

Т>Э> = L>МАГН>/R>МАГН> = 0.01c - постоянная времени электромагнита.

Таким образом:

.

.

-

передаточная функция гидравлического

потенциометра с обратной связью,

-

передаточная функция гидравлического

потенциометра с обратной связью,

- коэффициент передачи

потенциометра:

- коэффициент передачи

потенциометра:

=

538.08 (м2/c);

=

538.08 (м2/c);

k>Д> = k>P>x>0>/p>ВХ> = 538.0810-3/14.1106 = 0.0310-6 (м5/Нс);

=

15.910-4

(м2);

=

15.910-4

(м2);

=

64.05105

(Н/м);

=

64.05105

(Н/м);

тогда k>П >= 4.52;

=

210-3

(с) - постоянная

времени потенциометра;

=

210-3

(с) - постоянная

времени потенциометра;

- относительный

коэффициент демпфирования колебаний.

- относительный

коэффициент демпфирования колебаний.

Тогда:

.

.

- передаточная

функция основного золотника.

- передаточная

функция основного золотника.

Для привода вращения валка: k>3 >= Q>Б>/L = 0.098;

для привода торцового ориентирования: k>3 >= Q>Б>/L = 0.049.

- передаточная

функция гидроцилиндра и гидромотора.

- передаточная

функция гидроцилиндра и гидромотора.

Для привода торцового ориентирования:

=

26.31 (м-2)

- коэффициент передачи гидроцилиндра;

=

26.31 (м-2)

- коэффициент передачи гидроцилиндра;

=

22.1103

(Н/м) - жесткость гидроцилиндра;

=

22.1103

(Н/м) - жесткость гидроцилиндра;

=

1.23 (с) - постоянная времени гидроцилиндра;

=

1.23 (с) - постоянная времени гидроцилиндра;

=

0.28 - относительный коэффициент

демпфирования колебаний;

=

0.28 - относительный коэффициент

демпфирования колебаний;

тогда:

.

.

Для привода вращения валка аналогично:

.

.

- передаточная

функция звена для получения выходного

параметра - скорости. Принимаем

дифференцирующее звено с глубиной

дифференцирования а=1 и постоянными

времени Т>1>=Т>2>=0.1:

- передаточная

функция звена для получения выходного

параметра - скорости. Принимаем

дифференцирующее звено с глубиной

дифференцирования а=1 и постоянными

времени Т>1>=Т>2>=0.1:

.

.

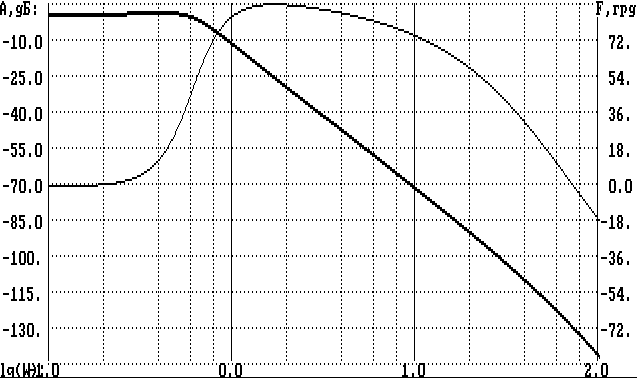

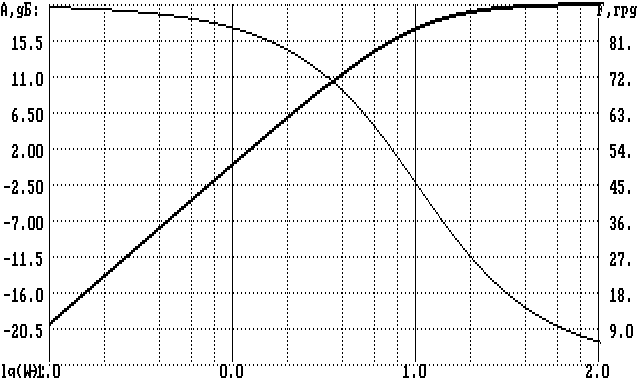

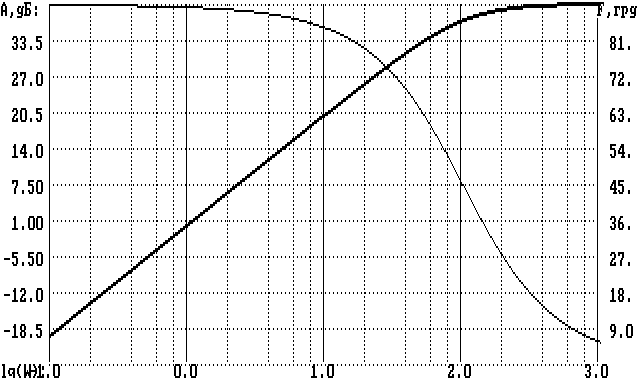

Т.к. в приводе последовательно включены два звена второго порядка, то в области высоких частот ЛАЧХ привода будет иметь наклон порядка -120 dB/дек, что неприемлемо для приводов (рисунок 2.7).

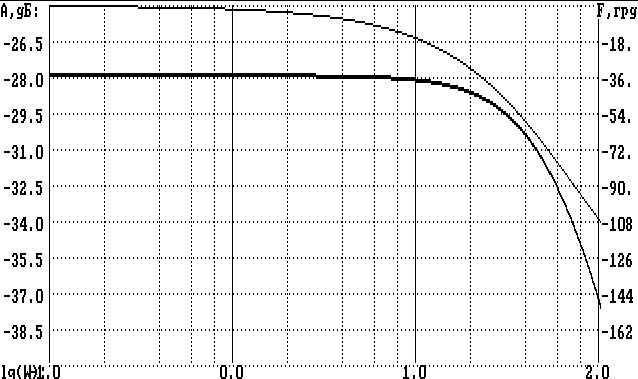

Желаемая ЛАЧХ для медленных приводов имеет вид - рисунок 2.8.

Рисунок 2.7 - ЛАЧХ и ЛФЧХ гидропривода без корректирующих звеньев

Рисунок 2.8 - Желаемые ЛАЧХ и ЛФЧХ гидропривода с корректирующими звеньями и обратной связью по скорости

Для получения наклона в области высоких частот порядка -40...-60 dB/дек необходимо включение корректирующих дифференцирующих звеньев (+20 dB/дек). Определение параметров корректирующих звеньев производим по методике [2] с помощью программы SIAM (рисунки 2.9, 2.10).

Рисунок 2.9 - ЛАЧХ и ЛФЧХ корректирующего звена №1

Рисунок 2.10 - ЛАЧХ и ЛФЧХ корректирующего звена №2

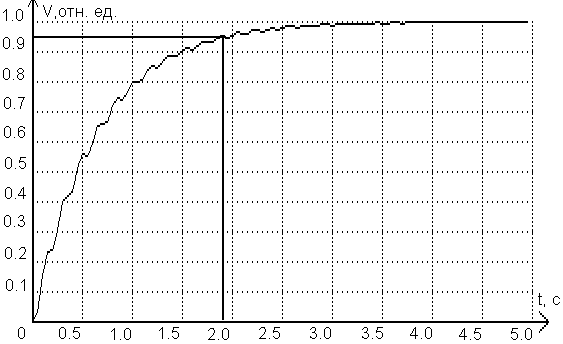

Рисунок 2.11 - График переходного процесса в гидроприводе торцового ориентирования

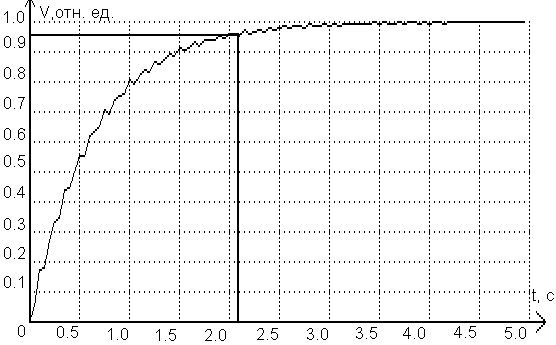

Рисунок 2.12 - График переходного процесса в гидроприводе вращения валка

Проанализировав полученные графики переходных процессов, можно сделать следующие выводы:

время переходного процесса, до входа заданного параметра в 5% зону для привода вращения валка t>ПП>2.1 с; для привода торцового ориентирования - t>ПП>1.8 с, что для данного объекта, рабочий цикл которого составляет для разных марок стали и типоразмеров валков от 4-5 до 24 часов, является вполне приемлемой величиной;

колебательность, проявляющаяся при разгоне приводов, не превышающая 1% при заданном желаемом значении 20%, значительно ниже и при высокой инерционности приводов влияния на качество переходного процесса не окажет.

Таким образом, спроектированные приводы являются высококачественными, удовлетворительными по мощности, потреблению энергоносителей, качеству переходных процессов в динамических режимах (разгон-торможение) и высокому постоянству поддержания заданного параметра (скорости и отработки положения) в статических (рабочих) режимах.

Кроме того, в составе приводов отсутствуют дорогостоящие импортные электрические и гидравлические аппараты (в отличие от базового варианта, на котором установлены аппараты немецкой фирмы “KromSchroder”), что существенно снижает стоимость как самих приводов, так и автоматизированных систем управления ими.

2.2 Поверочный расчет тепловых режимов в ПСН

Нагрев металла в печах – распространенная операция (применяется при отжиге, нормализации, плавке и т.д.). Металл желательно нагревать быстро, т.к. в этом случае уменьшается его угар, увеличивается производительность печи и уменьшается удельный расход топлива на нагрев. Из этих соображений целесообразно выбирать оптимальный температурный режим печи, обеспечивающий, с одной стороны, быстрый нагрев металла, а с другой, не создающий в нагреваемом металле чрезмерных механических напряжений, которые могут привести к образованию трещин.

При рассмотрении процесса нагрева металла в печи необходимо учитывать законы теплового излучения, передачу теплоты теплопроводностью и конвекцией, движение газов в печном пространстве, взаимодействие печных газов с металлом и т.д. Процессу теплообмена должны быть подчинены: горение топлива – превращение химической энергии в тепловую, движение газов в рабочем пространстве печи и т.д.

Конструкции промышленных печей постоянно совершенствуются в направлении интенсификации процессов теплообмена при непрерывном повышении уровня их автоматизации и механизации.

Данные рассуждения вылились в современную теорию печей [3], основные принципы которой заключаются в следующем:

создание наилучших условий для обеспечения максимального теплового потока к нагреваемому материалу;

интенсивный подвод теплоты в печь при возможно более полном ее использовании в рабочем объеме печи;

обеспечение развитого принудительного движения газов в печи;

совмещение топочного пространства с рабочим пространством печи;

возможно более полная герметизация печи для устранения выбивания печных газов и подсасывания атмосферного воздуха.

Проведем упрощенный поверочный расчет теплового режима для прогрева валка из стали 75ХМФ диаметром 1200 мм на глубину 120 мм до температуры 920С.

К горелкам печи подводится газовоздушная смесь, содержащая 10% природного газа (в расчетах принимаем метан) и 90% атмосферного воздуха. Теплота, выделяемая при горении 1кг такой смеси:

(Дж),

(Дж),

где q>МЕТ> – удельная теплота сгорания метана.

Потери теплоты на нагрев воздуха, подходящего к горелке не учитываем, считая, что он полностью расходуется на поддержание горения и в процессе передачи тепла к валку не участвует.

Теплота, необходимая для прогрева валка с указанными выше параметрами:

,

,

где с>СТАЛЬ> – удельная теплоемкость стали 75ХМФ,

с>СТАЛИ>=0.385 кДж/кгС;

m>ВАЛКА> – масса прогреваемой части валка, кг;

Т>1>=450С и Т>2>=920С – соответственно начальная и конечная температура валка, С.

Определим (приблизительно) массу прогреваемой части валка:

,

,

где >СТАЛИ>=7850 кг/м3 – плотность стали 75ХМФ;

V – объем прогреваемой части бочки валка, м3,

,

,

где h=1500 мм – длина бочки валка;

R=600 мм – внешний радиус бочки;

r=540 мм – внутренний радиус прогреваемой части.

(м3);

(м3);

(кг);

(кг);

(Дж).

(Дж).

Теплота от горелок к бочке валка передается конвекцией, теплопроводностью и излучением. В наибольшей степени сказывается конвекция и теплопроводность, причем теплопроводность оказывает скорее отрицательное влияние – из-за нагрева воздуха в рабочем пространстве печи до валка доходит гораздо меньшее количество теплоты, чем отдают горелки. Определим потери теплоты на нагрев воздуха в печи, учитывая, что он разогревается от нормальной температуры 20С до конечной температуры поверхности валка:

Обозначения аналогичны формуле (2. ).

(кг);

(кг);

(Дж).

(Дж).

Если учесть постоянное вентилирование рабочего пространства печи, обеспечивающее трехкратный обмен атмосферы в течение часа, то получаем:

(Дж).

(Дж).

Таким образом, необходимое количество теплоты для нагрева валка:

(Дж).

(Дж).

Исходя из проведенных расчетов, определим необходимую величину подачи газовоздушной смеси к горелкам и необходимую скорость вращения валка для равномерного распределения градиента температур по поверхности бочки валка.

Как было указано выше, из проведенных экспериментальных исследований становится ясно, что оптимальным временем прогрева для валков из стали 75ХМФ является величина порядка 1.5 – 2 часа при интенсивности нагрева 250 – 300 С/ч.

Разность температур валка при его загрузке в ПСН и выдаче в спрейерную установку составляет 920-450=470 С. При прогреве с интенсивностью 250 С/ч время прогрева составит около 2 часов, учитывая возможные потери теплоты.

Определим необходимую подачу газовоздушной смеси. Потребление теплоты в час:

(Дж).

(Дж).

Учитывая КПД горелки, равный >ГОР>=0.75, получаем:

(Дж).

(Дж).

Масса газовоздушной смеси:

(кг),

(кг),

и ее объем:

(м3).

(м3).

Таким образом, часовое потребление газовоздушной смеси составит 7.272 м3, из них: 0.7272 м3 – природного газа (метана) и 6.5448 м3 – воздуха для поддержания горения.

Для равномерного распределения градиента температур на поверхности бочки валка необходимо поддержание скорости вращения валка с заданной точностью на заданном уровне. В целом, закон изменения скорости вращения валка в зависимости от прогрева поверхностного слоя довольно сложен и описывается дифференциальными уравнениями II порядка, но для ориентировочного расчета применим упрощенную методику.

Допустимая неравномерность температуры по поверхности валка составляет >t>=5С. Для нагрева на 5С необходимо сгорание 0.0033 кг газовоздушной смеси (или 0,0029 м3). При расходе R=7.272 м3/ч такое количество газа сгорит за

(ч) или t>5>=39

(с).

(ч) или t>5>=39

(с).

Следовательно, за это время валок должен сделать три четверти оборота, отсюда, полный оборот будет совершен за

(с),

(с),

т.е. минимальная скорость вращения валка:

(с-1).

(с-1).

При этом неравномерность распределения градиента температур по поверхности бочки валка составит не более >t>=5С.

2.3 Требования к проектируемой системе управления,

регулирования, контроля и регистрации потребления

энергоносителей

Исходя из проведенных выше расчетов и требований, указанных в задании на проектирование, можно сделать следующие выводы:

автоматизированная система управления должна позволять автоматическое регулирование скорости вращения валка для обеспечения равномерного распределения градиента температур по поверхности бочки валка, что также позволит несколько снизить потребление природного газа за счет оптимального вращения валка (автоматическое управление гидроприводами – регулируемый привод вращения валка и следящий привод торцового ориентирования);

автоматизированная система регулирования потребления энергоносителей (природного газа) должна таким образом настраивать регуляторы расхода (схема пневматическая газовая принципиальная – чертеж ДП10.), чтобы подача газа была минимально возможной при сохранении оптимальных параметров нагрева в печи ПСН (согласование работы привода вращения валка и системы подачи газовоздушной смеси на горение);

автоматизированная система контроля потребления энергоносителей (природного газа и электроэнергии) должна производить замеры потребления энергоносителей и в случае отклонения от допустимых параметров (увеличение силы тока, снижение напряжения, увеличение или снижение расхода или давления газовоздушной смеси) выдать предупреждающий или аварийный сигнал на пульт оператора (а при работе в автономном режиме проанализировать – возможно ли дальнейшее функционирование ПСН до окончания цикла прогрева и, в зависимости от принятого решения либо заблокировать работу объекта сразу либо завершить цикл нагрева валка и после этого запретить дальнейшее функционирование до устранения неисправности);

автоматизированная система регистрации потребления энергоносителей должна обеспечивать запись, хранение и считывание информации о потреблении энергоносителей (природного газа и электроэнергии) за некоторое время работы ПСН (один цикл прогрева валка, смена, либо любой другой на выбор оператора). Причем хранение информации должно обеспечиваться даже при отключении напряжения питания сети.

Кроме того, алгоритмы работы проектируемой системы управления не должны вносить каких-либо кардинальных изменений в общий алгоритм работы участка ДТО, который управляется от одной общей управляющей ЭВМ на базе микропроцессора семейства INTEL Pentium II. Все средства сопряжения должны быть рассчитаны на подключение к портам ввода-вывода именно этого типа ЭВМ и, в то же время, обладать достаточной гибкостью и поддерживать нормальное функционирование в случае замены микропроцессора на другой, более новый или построенный по отличающейся архитектуре.

ВВЕДЕНИЕ

Целью дипломного проекта является разработка системы регулирования, контроля и регистрации потребления энергоносителей печью скоростного нагрева (ПСН) для участка дифференцированной термической обработки валков для прокатных станов, установленной в термическом цехе №2 ЗАО НКМЗ. Необходимость данной разработки вызвана экономической неэффективностью существующей системы.

В данный момент на рассматриваемом объекте установлена система управления, не выполняющая функции контроля и регулирования потребления энергоносителей. При этом приводы печи (электро- и гидроприводы) работают в регулируемых режимах, не обеспечивая слежения за ходом прогрева валка.

Кроме указанных недостатков существуют и другие, не менее важные.

В связи с возрастающими объемами производства, значительно увеличивается потребность в высококачественном прокатном оборудовании. При имеющемся объеме производства производительности старой системы не достаточно. Это замедляет работу металлургических предприятий (Енакиевский металлургический завод, Мариупольский комбинат имени Ильича и другие), повышает расходы по эксплуатации и ремонту оборудования, что в конечном итоге сказывается на себестоимости выпускаемой продукции.

Следующий аспект проблемы, рассматриваемый в данном дипломном проекте, напрямую связан с проблемами энергетической отрасли Украины. Цены на природный газ постоянно возрастают при постоянном росте его потребления. В связи с этим возникает необходимость точного контроля и регистрации потребления топлива, так как установленные нормы потребления зачастую намного превышают действительный расход газа.

Основной целью дипломного проекта является проектирование такой системы регулирования, контроля и регистрации потребления энергоносителей (газ, воздух, электроэнергия), которая позволила бы рационально их использовать, управляя процессом нагрева с наиболее оптимальными параметрами путем синхронизации работы приводов и регуляторов подачи газо-воздушной смеси в рабочее пространство печи.

Практическая ценность разрабатываемой системы регулирования, контроля и регистрации потребления энергоносителей заключается в повышении рентабельности производства прокатного оборудования ЗАО НКМЗ. Расчет экономического эффекта от внедрения разрабатываемой системы автоматического управления и диагностики также произведен в данном дипломном проекте.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Результатом данного дипломного проекта является спроектированная система регулирования, контроля и регистрации потребления энергоносителей печью скоростного нагрева (ПСН) участка дифференцированной термической обработки прокатных валков, установленной в термическом цехе №2 ЗАО НКМЗ, ориентированная на снижение затрат на ремонт и эксплуатацию как самой печи, так и валков.

Решение о необходимости данной разработки было принято в результате анализа объекта. Было выяснено, что на состояние рабочей поверхности валков значительное влияние оказывает режимы термической обработки. В соответствии с этим были сделаны выводы о необходимости контроля режимов прогрева валка и потребления природного газа и их оптимизации. Выполнение этих функций было возложено на проектируемую систему.

Анализ существующей системы управления выявил недостаточную точность, поэтому была спроектирована новая система, обеспечивающая контроль, регулирование и регистрацию потребления энергоносителей, а также оптимизацию процесса нагрева валка путем синхронизации работы регуляторов подачи газовоздушной смеси и привода вращения валка.

В качестве центральной ЭВМ системы используется промышленный контроллер фирмы Siemens, управляющий всем участком дифференцированной термической обработки. Для связи системы управления с приводами и регуляторами, были разработаны блоки сопряжения с аналого-цифровыми и цифро-аналоговыми преобразователями.

Для определения экономической целесообразности проекта был проведен расчет технико-экономических показателей, который показал, что применение данной системы позволит получить годовой экономический эффект в размере 2979,66 грн. и обеспечить полную окупаемость затрат за 3,41года.

Были проведен анализ опасных и вредных производственных факторов и определены пути минимизации их влияния на здоровье оператора. Так же был произведен анализ устойчивости объекта к воздействию ударной волны при взрыве 116 тонн пропана на расстоянии 455 метров и намечены мероприятия, направленные на повышение устойчивости объекта.

Таким образом, спроектированная система обеспечивает все требования предъявленные в задании. Кроме основного назначения, заключающегося в обеспечении регулирования, контроля и регистрации потребления энергоносителей, система позволяет оптимизировать процесс прогрева валка. Невысокая стоимость, простота и гибкость позволяют применить эту систему для модернизации существующего оборудования на металлургических предприятиях тяжелого машиностроения.

3 СПЕЦИАЛЬНАЯ ЧАСТЬ

3.1 Разработка структурной схемы системы регулирования, контроля и регистрации потребления

энергоносителей

Определим структуру проектируемой системы управления процессом градиентного нагрева.

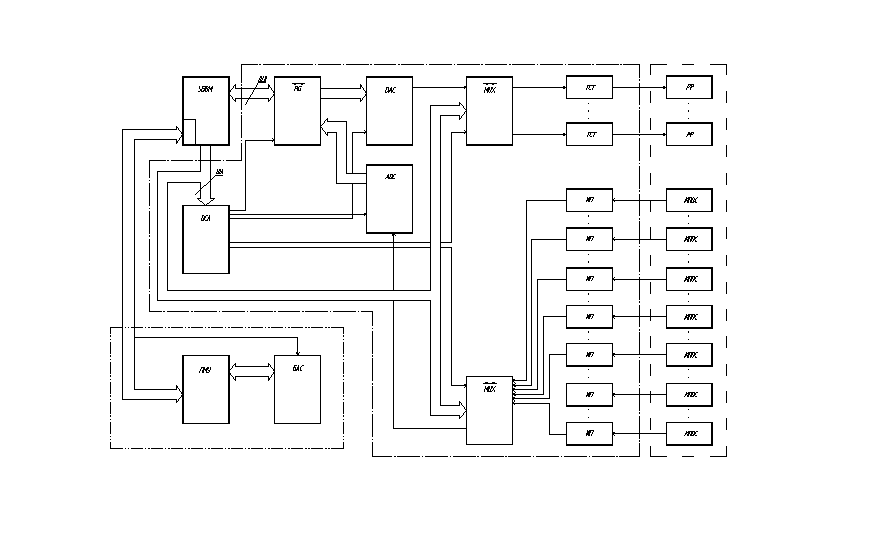

В состав системы управления (рисунок 3.2) входят следующие структурные блоки:

объект управления (горелки, двигатели и цилиндры приводов);

регулирующие и управляющие органы (регуляторы расхода и давления);

регистрирующие органы (блок памяти и накопитель на магнитном диске управляющей ЭВМ);

измерительные преобразователи обратных связей (датчики расхода, давления, скорости, перемещения, температуры, тока и напряжения);

устройства согласования (ЦАП, АЦП, генераторы стабильного тока, блоки сопряжения);

формирователи адресов устройств (дешифраторы адреса, демультиплексоры каналов ввода-вывода, аналоговые и цифровые ключи);

регистры промежуточного хранения информации;

гальванические развязки силовой, измерительной и управляющей цепей (оптические, трансформаторные).

У

ЭВМ

– центральная управляющая ЭВМ; RG

– буферные регистры данных; DAC

– цифро-аналоговый преобразователь;

ADC – аналого-цифровой

преобразователь; MUX –

аналоговые двунаправленные

дешифраторы-демультиплексоры; DCA

– дешифратор адреса; ПМУ – пульт

местного управления; БАС – блок аварийной

сигнализации; ГСТ – генераторы стабильного

тока; РР – гидравлические и пневматические

регуляторы расхода; ИП – промежуточные

преобразователи; ИПОС – измерительные

преобразователи обратных связей.

Рисунок 3.2 – Структурная схема системы управления ПСН

3.2 Разработка средств сопряжения объекта с системой управления

3.2.1 Выбор первичных измерительных преобразователей

По полученным ранее значениям скорости вращения валка, величины перемещения при торцовом ориентировании, расходов газа и воздуха, давлений газа и воздуха, давлений в гидросистеме, токов и напряжений и заданным значениям температур и уровня масла в баке принимаем к установке следующие типы измерительных преобразователей:

для измерения и контроля давления в поршневых полостях гидроцилиндров, в статорах гидродвигателей и на выходе насоса: датчики давления типа «САПФИР – 22ДИ» с техническими характеристиками:

измеряемое давление, МПа 100;

максимальный выходной ток, мА 20;

напряжение питания, В 360.72;

сопротивление нагрузки, кОм 0.1…2.5;

тип блока питания 22БП36 по ТУ25-02720159-81;

закон

изменения выходного тока  ;

;

для измерения и контроля тока статоров двигателей приводов насосной станции и вентиляторов: трансформаторы тока типа ТКЛМ-0.5-300/5 с технической характеристикой:

номинальное напряжение, кВ 0.66;

номинальный первичный ток, А 300;

номинальный вторичный ток, А 5;

номинальный класс точности 0.5;

номинальная частота, Гц 50;

технические

условия

ГОСТ 7746-78;

техника безопасности ГОСТ 12.2.007.0-75;

для измерения и контроля напряжений на двигателях приводов насосной станции и вентиляторов: трансформаторы напряжения типа И-50-0.2-3/0.1 с характеристиками:

номинальное первичное напряжение, кВ 3;

номинальное вторичное напряжение, В 100;

номинальная мощность, ВА 10;

максимальная мощность, ВА 200

номинальная частота, Гц 50;

для измерения и контроля температур двигателей, насоса и масла в гидробаке: терморезистор прямого подогрева типа СТ3-19 с характеристиками:

предел измерения температур, С 0…150;

номинальное сопротивление, кОм (при 20С) 5,1;7,5;10;15;100;

номинальная мощность, Вт 0,125;

номинальное напряжение, В до 300.

для измерения и контроля температуры в рабочем пространстве печи: термоэлектрический преобразователь ТХК-51Б с характеристиками:

предел измерения температуры, С 0…1100;

максимальная термо-ЭДС, В 1,25;

длина рабочей части, мм 1200;

масса, кг 4,25;

для измерения и контроля расхода газа и воздуха: расходомер ДРПГ-60 с характеристиками:

номинальное давление, МПа 0,6;

максимальный контролируемый расход, м3/ч 12;

максимальный выходной ток, А 0,02;

напряжение источника питания, В 24;

сопротивление нагрузки, Ом, не менее 10;

для измерения и контроля скорости вращения валка: тахогенератор ТГ-14/400 с характеристиками:

максимальная измеряемая частота, с-1 400;

ЭДС при максимальной частоте, В 11;

масса, кг 2,35;

для измерения и контроля величины перемещения при торцовом ориентировании: фотоэлектрический линейный датчик перемещения HSM-150/2 с характеристиками:

длина рабочей части, м 0,85;

погрешность измерения по всей длине, % 0,01;

дискретность, имп./мм 150;

напряжения источников питания, В +5;-5;+12;

уровень выходного сигнала ТТЛ;

тип выходных сигналов: 2 последовательности, сдвинутых на 90 относительно друг друга для определения направления движения.

3.2.2 Разработка средств сопряжения с датчиками

д

авления

Схема включения датчика давления приведена на рисунке 3.3.

Рисунок 3.3 – Схема включения датчика давления типа САПФИР-22ДИ

Расчет элементов схемы.

Определим величину сопротивлений R1 и R2. Максимальный измеряемый ток I>MAX>=20 мА, выходное напряжение датчика U>ВЫХ>=36 В, измеряемое напряжение U>ИЗМ>=10 В, тогда:

;

;

откуда:

.

.

По техническим характеристикам датчика R1=0.1…2.5 кОм, принимаем R1=1.5 кОм, тогда:

=

576.9 (Ом).

=

576.9 (Ом).

Принимаем R2=560 Ом, тогда:

В.

В.

3.2.3 Сопряжение с датчиками тока типа ТКЛМ-0.5-300/5

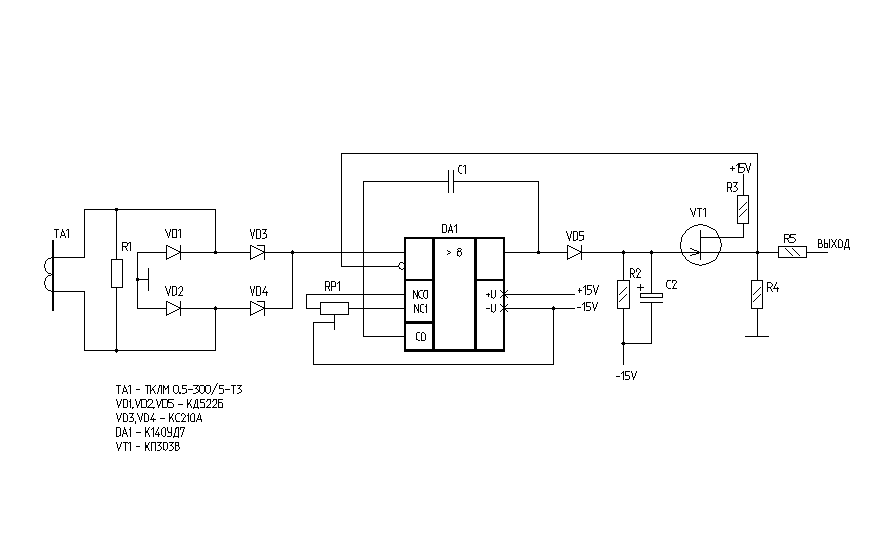

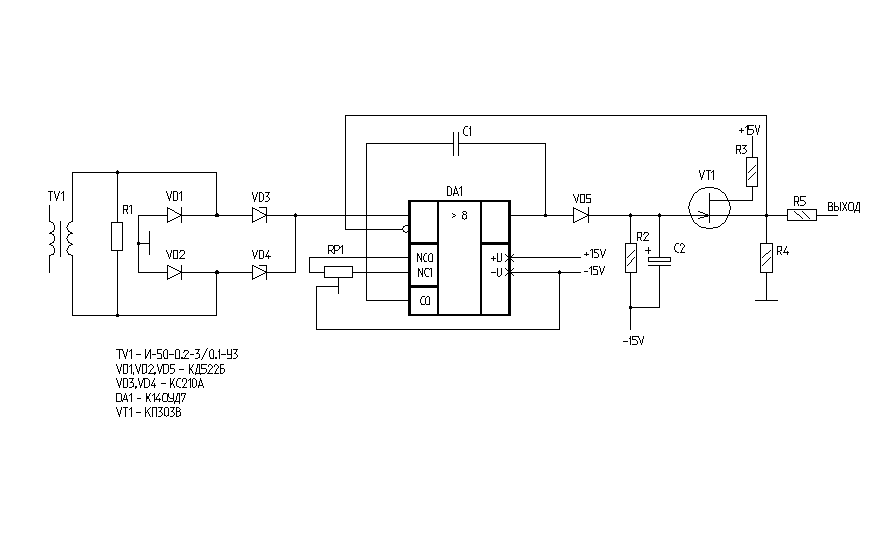

Трансформатор тока типа ТКЛМ-0.5Т3 на вторичной обмотке выдает ток 5 А частотой 50 Гц. Для подключения АЦП необходимо получить постоянное напряжение, пропорциональное току. Для этого применим двухполупериодное выпрямление измерительного сигнала и амплитудное детектирование (рисунок 3.4).

Р

исунок

3.4 – Принципиальная схема измерительного

канала тока

Определим параметры элементов схемы.

Величина сопротивления резистора R1. На вход операционного усилителя должно подаваться напряжение не более 10 В. Тогда напряжение (синусоидальное) на резисторе R1: U>R1>=20 В, откуда:

R1=U>R1>/I>T1>=20/5=4 Ом,

мощность резистора R1:

P>R1>=I2R1=524=100 Вт.

Принимаем резистор R1 типа ПЭЛ-100-3.9. Тогда: U>R1>=IR1=19.5 В.

Для определения параметров диодов моста необходимы параметры операционного усилителя (ОУ). Принимаем ОУ типа 140УД7, входной ток которого I>ВХ.ОУ>=0.55 А. По этому значению тока и напряжения U>R1> принимаем диоды моста VD1, VD2 типа КД521Б. Стабилитроны VD3, VD4 предназначены для защиты ОУ от перегрузок по входному напряжению. По максимальному входному напряжению ОУ (U>ВХ.ОУ>=10 В) выбираем стабилитроны типа КС210А. Диод VD5 – КД521А (U>VD5>=10 В, I>MAX>=0.55A). Транзистор VT1:

напряжение затвор-сток U>ЗС>=U>ВЫХ.ОУ>+U>ПИТ>=10 + 15=25 В;

напряжение затвор-исток U>ЗИ>0;

напряжение сток-исток U>СИ>=U>ВЫХ>+U>ПИТ>=10 + 15=25 В;

ток стока (по входному току АЦП) I>С> 10 мА.

По этим данным принимаем VT1 типа КП303В.

Резистор R2 – ограничитель тока стока VT1. Для нормальной работы детектора I>С>I>ВЫХ.ОУ>=10…15 мА, тогда:

R2= U>ПИТ>/I>С>= 15/(1510-3)=1 кОм.

Постоянная времени интегрирования:

(с).

(с).

На не инвертирующий вход ОУ поступает импульсный сигнал. На инвертирующий – постоянное напряжение с выхода детектора. Усиленный ОУ DA1 разностный сигнал заряжает конденсатор с1, и образующееся на нем напряжение передается через истоковый повторитель (VT1) на выход устройства. Если напряжение на истоке транзистора VT1, а, следовательно, и на инвертирующем входе ОУ DA1 становится больше входного импульсного напряжения, разностный сигнал на выходе последнего исчезает и конденсатор начинает разряжаться через резистор R1. Разрядка продолжается до тех пор, пока напряжение на выходе детектора не станет меньше входного на несколько милливольт, в результате чего на выходе ОУ DA1 вновь появляется усиленный разностный сигнал и конденсатор с1 снова заряжается. Таким образом, создается динамический следящий режим работы, обеспечивающий равенство входного и выходного напряжений детектора с точностью до нескольких милливольт.

Резистор R3 ограничивает ток истока транзистора VT1 при коротком замыкании в нагрузке детектора.

3.2.4 Сопряжение с датчиками напряжения

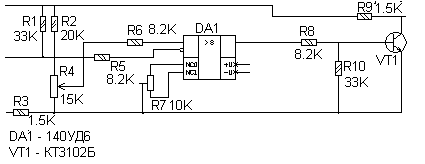

Трансформатор напряжения типа И-50-0.2-3/0.1 на вторичной обмотке выдает напряжение 100 В. для подключения АЦП необходимо получить постоянное напряжение, пропорциональное входному. Для этого применим еще один понижающий трансформатор напряжения, двухполупериодное выпрямление и пиковое детектирование измерительного сигнала (аналогично каналу тока).

Р

исунок

3.5 – принципиальная схема измерительного

канала напряжения

Трансформатор TV2 – типа ТПП207-127/220-50. Используются обмотки I’ – к трансформатору TV1 и III’ –к диодам моста. В остальном схема измерительного канала напряжения полностью повторяет схему канала тока.

С помощью каналов тока и напряжения строим канал измерения мощности – электронный фазометр [ ] – его схема приведена на чертеже ДП10.96502.007Э3 в графической части дипломного проекта.

Устройство позволяет измерять угол сдвига фаз в пределах 180. Сигналы на входе – в пределах 0.05…30 В. с выхода ФНЧ, собранного на микросхеме 140УД6 выходит аналоговый сигнал, пропорциональный углу сдвига фаз между двумя входными сигналами, который потом поступает на вход АЦП. С выхода индикатора знака сдвига фаз, собранного на микросхемах 555ЛА3 и 555ТМ2 в систему управления поступает дискретный сигнал “0” или “1”. Причем “0” обозначает, что угол сдвига фаз положительный, т. е. напряжение опережает ток.

Входной усилитель-ограничитель с коэффициентом усиления малого сигнала порядка К>У>=5 усиливает и ограничивает сигнал до уровня срабатывания формирователя прямоугольных импульсов на микросхемах 140УД6. С выхода формирователя на устройство-смеситель поступают импульсы ТТЛ-уровня, получаемые с помощью мостового выпрямителя-ограничителя (диоды КД521А и стабилитрон КС133А). Смеситель, построенный на микросхемах 555ЛП5, смешивает два сигнала (ток и напряжение) в импульсной форме. В результате чего на вход ФНЧ поступает последовательность импульсов различной скважности – получается своеобразная широтно-импульсная модуляция. ФНЧ интегрирует эти импульсы, преобразуя их в непрерывный сигнал, пригодный для аналого-цифрового преобразования с большими периодами квантования.

На вход фазометра следует подавать сигналы непосредственно с датчиков тока и напряжения, а не с преобразователей, обеспечивающих непрерывный несинусоидальный сигнал.

После преобразования трех сигналов: тока, напряжения и угла сдвига фаз микропроцессорная система управления может вычислить мощность, потребляемую двигателем:

.

.

Это позволит определить потребление электроэнергии двигателями приводов, путем интегрирования значения потребленной мощности по времени, что в результате даст значение работы тока.

3.2.5 Сопряжение с датчиками температуры статоров

двигателей

Д

атчиками

температуры являются терморезисторы

типа СТ3-19 прямого подогрева. Принимаем

мостовую схему включения с операционным

усилителем в одном из плечей измерительного

моста (рисунок 3.6).

Рисунок 3.6 – Принципиальная схема сопряжения с датчиком температуры

В качестве датчика температуры принимаем терморезистор прямого подогрева типа СТ3-19 с номинальным сопротивлением (при 20С) равным 15 Ком.

3.2.6 Сопряжение с датчиками температуры в рабочем

пространстве печи

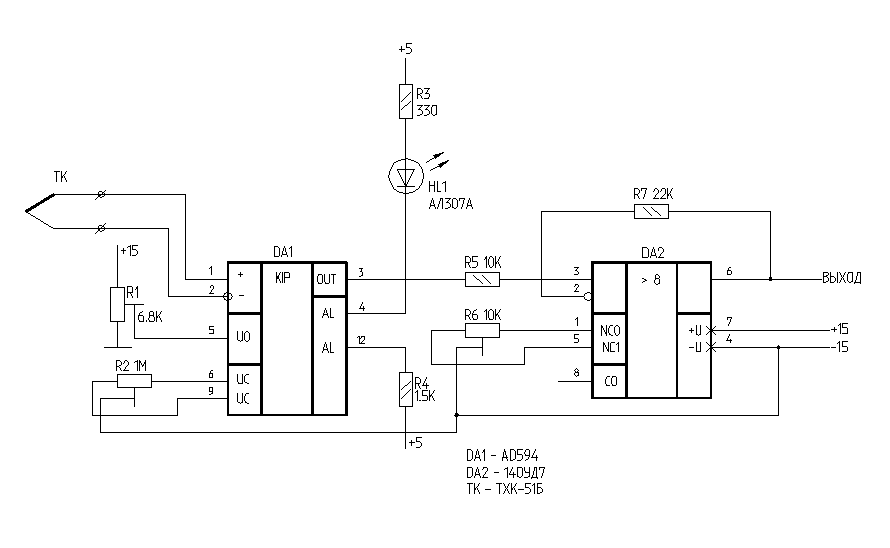

Датчиками температуры в рабочем пространстве печи являются термоэлектрические преобразователи типа ТХК-51Б – термопары погружения с длиной рабочей части 1200 мм. Термо-ЭДС таких преобразователей не превышает 1.5 В при максимальной температуре (1100С) и при нулевой температуре холодных концов выводов. Фирмой Analog Devices была разработана микросхема AD594 – компенсатор точки таяния льда специально для термопар типов ТХК, ТХА, ТПП.

Р

исунок

3.7 – Измерительный канал температуры

в рабочем пространстве печи ПСН

Функциональное назначение этой микросхемы – компенсация избыточной температуры холодных концов термопары (в идеале точное преобразование происходит при температуре холодных концов термопары, равной 0), линеаризация передаточной характеристики термодатчика и усиления уровня сигнала до величины, заданной на выводах напряжения управления микросхемы (выводы 6 и 9). Балансировка микросхемы производится при накоротко замкнутых дифференциальных входах «+» и «-». С помощью резистора R2 добиваются нулевого напряжения на выходе компенсатора.

На вход АЦП должно подаваться напряжение порядка 11 В. Для этого после компенсатора необходимо установить нормирующий усилитель с коэффициентом усиления К>У>=2. Входное ограничивающее сопротивление R5=10 кОм, следовательно, величина сопротивления резистора обратной связи:

Ом.

Ом.

Принимаем R7=22 кОм для обеспечения напряжения на выходе усилителя U>ВЫХ>=11 В.

Кроме того, в микросхеме AD594 встроено устройство сигнализации предельной температуры: при достижении заданной температуры (величина задается напряжением смещения на выводе U0) срабатывают транзисторные ключи, и загорается светодиод HL1. В случае необходимости в схему можно ввести устройства звуковой сигнализации, для этого в микросхеме предусмотрен выход сигнала с частотой 400 Гц и максимальным током нагрузки 10 мА. Но, т. к. в общей системе управления участком ДТО звуковая сигнализация уже предусмотрена (температура контролируется модулем LOGO), то этот вывод микросхемы оставлен свободным.

3.2.7 Сопряжение с датчиками расхода

Выходным сигналом датчика расхода является сила тока, следовательно, для передачи его в блок аналого-цифрового преобразования, необходимо изменение его в пропорциональный сигнал напряжения. Для этого, на выходе преобразователя установлен резистор R1 – датчик напряжения (рисунок 3.8).

Р

исунок

3.8 – Сопряжение с датчиками расхода

Рассчитаем элементы схемы.

Величина сопротивления резистора R1: максимальный выходной ток датчика равен 20 мА, напряжение на входе операционного усилителя принимаем равным 3,6 В, тогда:

(Ом);

(Ом);

мощность резистора R1:

(Вт).

(Вт).

Принимаем в качестве датчика напряжения резистор ОМЛТ-0.125-180.

Определим коэффициент усиления операционного усилителя:

;

;

и величину сопротивления резистора обратной связи:

(Ом).

(Ом).

Принимаем резистор R4 типа ОМЛТ-0.125-30К.

Для улучшения параметров схемы и защиты ОУ от перегрузок по входу и выходу параллельно резистору-датчику можно включить стабилитрон КС136А (на схеме не показан).

3.2.8 Сопряжение с электромагнитными гидроусилителями (регуляторами расхода)

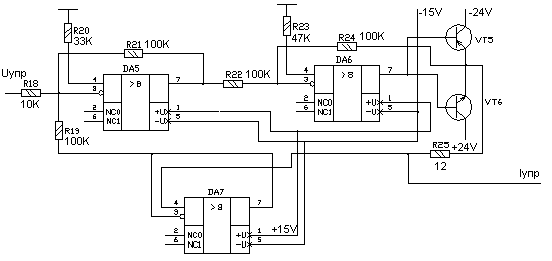

Гидроусилитель управляется электромагнитом с пропорциональным электрическим управлением. Следовательно, для регулирования скорости движения резцовой коронки необходимо сигнал, поступающий от микропроцессорной системы управления, преобразовать в аналоговый сигнал тока. Для этого после ЦАП включается генератор тока управления, выдающий на выходе ток, пропорциональный входному напряжению. Так как для полноценного управления электромагнитом необходимо формирование токов разной амплитуды и полярности, в качестве генератора тока принимаем схему, описанную в [ ] (рисунок 3.9). Эта схема может быть получена из общей функциональной схемы генераторов тока при условии, что два одинаковых источника тока – один для положительной полярности, а другой для отрицательной – работают на общий датчик тока (резистор R25) и общую нагрузку с комплексным сопротивлением Z>Н> и имеют общую цепь обратной связи. В этой схеме выходной ток I>Н> в точности повторяет форму входного напряжения U>ВХ> и определяется выражением

.

.

При указанных на схеме номиналах источник тока преобразует входное напряжение от –10 В до +10 В в ток от –1 А до +1 А. Для достижения высокой точности преобразования нужно использовать резисторы R18-R25 с допуском не более 1 %.

В

этой схеме можно использовать практически

любые ОУ с соответствующими цепями

коррекции. Следует учитывать, что более

высокая точность преобразования

напряжения в ток получается при

использовании ОУ с малыми входными

токами и напряжениями смещения. Принимаем

ОУ типа 140УД6 – операционный усилитель

с супер-бета транзисторами на входе. В

качестве регулирующих транзисторов

VT1 и VT2 можно

взять любые транзисторы средней мощности

с максимальным коллекторным напряжением

более 50 В и током коллектора 0.5 – 1.5 А.

Рисунок 3.9 – Принципиальная схема источника тока

Рассчитаем величину сопротивления резистора R25:

(Ом).

(Ом).

Для получения выходного сигнала тока разной полярности необходимо получение входного напряжения разной полярности, т. е. на вход опорного напряжения ЦАП нужно подавать напряжение разной полярности. Для этого применим схему формирователя опорного напряжения – рисунок 3.10.

Принцип работы источника опорного

напряжения (ИОН)– повторение или

инвертирование входного сигнала.

Управление ИОН производится по одной

дискретной линии связи: «0» или «1». При

поступлении «1» ИОН работает в режиме

повторителя, на вход опорного напряжения

ЦАП поступает положительное напряжение,

с

ледовательно,

на выходе будет отрицательное и

наоборот.

Рисунок 3.10 – Принципиальная схема источника опорного напряжения (ИОН) для ЦАП

3.2.9 Сопряжение с тахогенераторами

Со статорной обмотки тахогенератора снимается сигнал напряжения, пропорциональный частоте вращения вала ротора. При максимальной измеряемой частоте 400 с-1 ЭДС статорной обмотки равно 11В. Частота вращения валка составляет 2-20 с-1, следовательно, пропорционально уменьшается снимаемая с обмотки ЭДС:

(В).

(В).

Следовательно, необходим промежуточный усилитель, с коэффициентом усиления по напряжению равным:

,

,

схема которого аналогична схеме сопряжения с датчиками расхода (исключается резистор – датчик напряжения R1). Величина сопротивления резистора обратной связи:

(Ом).

(Ом).

3.2.10 Проектирование модулей АЦП и ЦАП

Модуль аналого-цифрового преобразования построен на интегральной схеме АЦП типа К1113ПВ1 – десятиразрядный АЦП, сопрягаемый с микропроцессором. Эта микросхема не требует дополнительных устройств выборки и хранения и промежуточных буферных регистров. Для нормальной работы преобразователя необходимо ввести промежуточный нормирующий усилитель на интегральной микросхеме ОУ типа 140УД8.