Устройство, проверка и регулировка карбюратора К-151 автомобиля ГАЗ-3110 Волга

Министерство общего и

профессионального образования РФ

Вологодский государственный

технический университет

Кафедра Автомобили

и автомобильное хозяйство

Отчёт по производственной

практике

Выполнил: Кузнецов С. А.

группа МАХ-51

Проверил: Богомолов А.А.

г. Вологда, 2002 г.

Содержание

Введение 3

Индивидуальное задание 3

1. Анализ собранных данных 4

1.1 Место расположения и зона обслуживания предприятия 4

1.2 Организация труда производственных рабочих 6

1.2.1 Основные положения по безопасности труда 6

1.2.2 Требования к технологическим процессам 6

1.2.3 Требования к рабочим помещениям 6

1.3 Состав постов и участков 7

1.4 Оборудование и инструмент, применяемые при ТО и Р 7

1.4.1 Подъёмно-осмотровое оборудование 7

1.4.2 Оборудование, предназначенное для выполнения технологических операций ТО 7

2. Изучение формирования заказа на ТО и Р автомобилей 8

3. Устройство и регулировка карбюратора автомобиля ГАЗ-3110 9

3.1 Устройство карбюратора К-151 9

3.1.1 Поплавковый механизм 10

3.1.2 Топливодозирующие системы 10

3.1.3 Пусковое устройство 11

3.1.4 Система ЭПХХ 13

3.1.5 Система принудительной вентиляции картера 13

3.1.6 Механизм управления дроссельными заслонками 13

3.2 Регулировка карбюратора 13

3.2.1 Регулировка уровня топлива в поплавковой камере 13

3.2.3 Регулировка пусковой системы 14

3.2.4 Регулировка системы холостого хода 14

3.3 Проверка ускорительного насоса 14

3.4 Проверка блока управления и клапана ЭПХХ 14

9. Автотранспорт и окружающая среда 16

Список использованной литературы 17

Введение

Цель производственной практики – закрепление теоретических знаний по техническому обслуживанию и ремонту автомобилей и приобретения навыков по организации производства. Её основные задачи:

изучение организационной структуры автомобильного хозяйства, системы управления производством, планирования работ по техническому обслуживанию и ремонту автомобилей;

изучение системы организации и оплаты труда, охраны труда и окружающей среды;

получение профессиональных навыков по руководству производственным коллективом;

изучение технологии моечных работ, технического обслуживания и ремонта автомобилей, дефектации узлов и деталей, диагностических работ;

изучение организации производства и технологического процесса технического обслуживания: порядок постановки на ТО, методы организации ТО, количество постов ТО-1, ТО-2, содержание и объёмы работ по видам ТО, количество и квалификацию рабочих, режим работы, применяемое оборудование;

изучение организации производства и технологического процесса текущего ремонта: порядок постановки автомобиля на ТР, типы постов ТР, режим работы, применяемое оборудование.

изучение правил охраны труда при выполнении работ по ТО и Р автомобилей, их агрегатов и узлов.

Характер выполняемой работы: проведение технического обслуживания и ремонта легковых автомобилей различных марок.

Индивидуальное задание

1). Собрать и проанализировать следующие данные: место расположения и зона обслуживания предприятия, его производственная структура, организация труда производственных рабочих, состав постов и участков, применяемое при ТО и ремонте оборудование.

2). Изучить, как происходит формирование заказа на ТО и ремонт автомобилей.

3). Изучить устройство и описать процесс проверки и регулировки карбюратора К-151 автомобиля ГАЗ-3110.

Место прохождения практики: ЧП Румо В.Ю. – технический центр автосалона "Мартен-Авто" (ул. Ленинградская д. 77) расположен по адресу: г. Вологда, Советский проспект, д. 125.

1. Анализ собранных данных

1.1 Место расположения и зона обслуживания предприятия

Таблица 1.1

|

Марка и модель автомобиля |

Год выпуска автомобиля |

Место регистрации автомобиля |

|

Audi 80 1.8 |

1991 |

Вологда |

|

Audi 80 2.0 |

1993 |

Вологда |

|

Audi A6 |

1997 |

Вологда |

|

Audi A6 |

2001 |

Вологда |

|

BMW 318 |

1987 |

Вологда |

|

BMW 325 |

1997 |

Архангельск |

|

BMW 525 |

2000 |

Вологда |

|

Chrysler Concorde |

1994 |

Киев |

|

Daewoo Espero |

1998 |

Вологда |

|

Ford Escort |

1992 |

C.-Петербург |

|

Ford Escort GLX |

1990 |

Вологда |

|

Ford Mondeo |

1993 |

Вологда |

|

Honda Accord |

1986 |

Вологда |

|

Hyundai Accent |

1999 |

Вологда |

|

Hyundai Accent |

2000 |

Вологда |

|

Hyundai Accent |

2002 |

Вологда |

|

Hyundai H1 |

2002 |

Архангельск |

|

Hyundai H1 |

2001 |

C.-Петербург |

|

Hyundai Santa Fe |

2002 |

Вологда |

|

Hyundai Sonata |

2002 |

Вологда |

|

Hyundai Sonata |

2001 |

Вологда |

|

Jeep Grand Cherokee 4.7 |

1999 |

Вологда |

|

Kia Clarus |

1996 |

Вологда |

|

Kia Rio |

2001 |

Вологда |

|

Mercedes Benz E 200 |

1994 |

Вологда |

|

Mercedes Benz E 280 |

1999 |

Вологда |

|

Mercedes Benz S 500 |

1999 |

Вологда |

|

Mercedes Benz V 230 |

1996 |

Москва |

|

Mitsub>ishi Carisma |

1996 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2001 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2001 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2000 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2001 |

Вельск |

|

Mitsub>ishi Carisma 1.6 Classic |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Classic |

2001 |

Архангельск |

|

Mitsub>ishi Carisma 1.6 Classic |

2000 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Архангельск |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Вельск |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Comfort |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.6 Comfort |

2001 |

Вологда |

Продолжение табл. 1.1

|

Mitsub>ishi Carisma 1.6 Comfort |

2001 |

Вологда |

|

Mitsub>ishi Carisma 1.8 Avance |

2000 |

Вологда |

|

Mitsub>ishi Carisma 1.8 Avance |

2000 |

Вологда |

|

Mitsub>ishi Carisma 1.8 Avance |

2002 |

Вологда |

|

Mitsub>ishi Carisma 1.8 Avance |

2000 |

Вологда |

|

Mitsub>ishi Carisma GLX TD |

1998 |

Мурманск |

|

Mitsub>ishi Colt |

2001 |

Вологда |

|

Mitsub>ishi Eclipse |

1991 |

Архангельск |

|

Mitsub>ishi Galant |

2002 |

Вологда |

|

Mitsub>ishi Galant |

1995 |

Вологда |

|

Mitsub>ishi Galant |

1989 |

Вологда |

|

Mitsub>ishi Pajero II |

1996 |

Вологда |

|

Mitsub>ishi Pajero III |

2002 |

Вологда |

|

Mitsub>ishi Pajero III |

2001 |

Вологда |

|

Mitsub>ishi Pajero Pinin |

2002 |

Вологда |

|

Mitsub>ishi Pajero Sport |

2001 |

Вологда |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Star |

2001 |

Вельск |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Star |

2001 |

Вологда |

|

Mitsub>ishi Space Star |

2002 |

Шексна |

|

Mitsub>ishi Space Star |

2002 |

Вологда |

|

Mitsub>ishi Space Wagon |

1994 |

Вологда |

|

Mitsub>ishi Space Wagon |

2001 |

Москва |

|

Nissan Primera |

1995 |

Вологда |

|

Opel Omega |

1994 |

Вологда |

|

Peugeot 205 |

1999 |

Вологда |

|

SAAB 9000 Aero |

1995 |

Вологда |

|

Skoda Felicia Combi |

1997 |

Вологда |

|

Skoda Oktavia Elegance 20V turbo |

2001 |

Вологда |

|

Skoda Oktavia Elegance 20V turbo |

2000 |

Вологда |

|

Skoda Oktavia SLX TD |

1999 |

Вологда |

|

Toyota Carina E 1.8 GL |

1997 |

Вологда |

|

Toyota Land Cruiser 80 |

1998 |

Вологда |

|

Toyota Land Cruiser Prado |

2000 |

Вологда |

|

Volkswagen Passat |

1997 |

Вологда |

|

Volkswagen Passat |

2000 |

Вологда |

|

Volkswagen Passat Variant |

1993 |

Вологда |

|

Volkswagen Passat Variant |

1990 |

Вологда |

|

Volkswagen Passat Variant |

1992 |

Вологда |

|

Volkswagen Passat Variant |

1990 |

Мурманск |

|

Volvo 640 |

1992 |

Вологда |

|

Volvo 850 T5 |

1994 |

Вологда |

|

ВАЗ-2104 |

1992 |

Вологда |

|

ВАЗ-2106 |

1994 |

Вологда |

|

ВАЗ-2107 |

1991 |

Вологда |

|

ВАЗ-2108 |

1990 |

Вологда |

|

ВАЗ-21083 |

1995 |

Вологда |

|

ВАЗ-2109 |

1994 |

Вологда |

|

ВАЗ-21093 |

1995 |

Вологда |

|

ВАЗ-2110 |

2000 |

Вологда |

|

ГАЗ-3110 |

1999 |

Вологда |

Таким образом, в зону обслуживания предприятия входит город Вологда, Вологодская и Архангельская область.

1.2 Организация труда производственных рабочих

1.2.1 Основные положения по безопасности труда

Под охраной труда понимают систему законодательных актов и соответствующих им мероприятий, направленных на сохранение здоровья и работоспособность трудящихся.

Систему организационных и технических мероприятий и средств, предотвращающих производственный травматизм, называют техникой безопасности.

Систему организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих заболеваемость работающих, называют производственной санитарией.

Основные положения по охране труда изложены в Трудовом кодексе.

На авторемонтных предприятиях организация работ по технике безопасности и производственной санитарии возложена на главного инженера.

Одно из основных мероприятий по обеспечению безопасности труда – обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников предприятия. Инструктаж проводит главный инженер. Вновь принимаемых на работу знакомят с основными положениями по охране труда, правилами внутреннего распорядка, противопожарными правилами и особенностями работы предприятия, обязанностями работников по соблюдению правил техники безопасности и производственной санитарии, порядком движения на предприятии, средствами защиты работающих и способами оказания доврачебной помощи пострадавшим.

1.2.2 Требования к технологическим процессам

При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем (кроме случаев регулировки двигателя).

Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

Во время разборки и сборки узлов и агрегатов необходимо применять специальные съёмники и ключи.

Запрещается загромождать деталями и узлами проходы между рабочими местами, а также скапливать большое количество деталей на местах разборки.

Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений, обеспечивающих безопасную работу.

Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент должен находиться в исправном состоянии.

1.2.3 Требования к рабочим помещениям

Помещения, в которых рабочий должен находиться под автомобилем, должны быть оборудованными осмотровыми канавами, эстакадами с направляющими предохранительными ребордами или подъёмниками.

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха.

Рабочие места должны быть обеспечены естественным и искусственным освещением, достаточным для безопасности выполнения работ.

На территории предприятия должны быть оборудованы санитарно-бытовые помещения: гардеробные, душевые, умывальники (с обязательным наличием горячей воды при работе с этилированным бензином).

1.3 Состав постов и участков

На предприятии ЧП Румо В.Ю. имеется два поста ТО и Р, оборудованных подъёмниками, участок ремонта силовых агрегатов, пост электронной диагностики.

1.4 Оборудование и инструмент, применяемые при ТО и Р

Технологическое оборудование, используемое на СТО, в зависимости от его назначения подразделяется на подъёмно-осмотровое, подъёмно-транспортное, специализированное оборудование для ТО и специализированное оборудование для ТР автомобилей.

Первая группа включает оборудование и устройства, обеспечивающие при ТО и ТР удобный доступ к агрегатам, механизмам и деталям, расположенным снизу и сбоку автомобиля. Сюда входят осмотровые канавы, эстакады, подъёмники, опрокидыватели и гаражные домкраты.

Вторая группа включает оборудование для подъёма и перемещения агрегатов, узлов и механизмов автомобиля: передвижные краны, электротельферы, кран-балки, грузовые тележки и конвейеры.

Третья группа – специализированное оборудование, предназначенное для выполнения технологических операций ТО: уборочно-моечных, крепёжных, смазочных, диагностических, регулировочных и заправочных.

Четвёртая группа – специализированное оборудование, предназначенное для выполнения технологических операций ТР: разборочно-сборочное, слесарно-механическое, кузнечное, сварочное, медницкое, кузовное, шиномонтажное и вулканизационное, электротехническое и для ремонта систем питания.

1.4.1 Подъёмно-осмотровое оборудование

К подъёмно-осмотровому оборудованию, применяемому при ТО и ТР относится стационарный двухстоечный электромеханический подъёмник П134 грузоподъёмностью 2 т.

1.4.2 Оборудование, предназначенное для выполнения технологических операций ТО

К оборудованию, применяемому при ТО относится моечная установка "Kranzle", пистолет для обдува деталей сжатым воздухом, 2 комплекта инструмента фирмы "Biltema", диагностический прибор MUD-II, штангенциркуль ШЦ-III, динамометрический ключ 4170N, ленточный щуп, ручной солидолонагнетатель, компрессор передвижной К-1, стробоскоп, пуско-зарядное устройство ПЗУ-М, комплект приборов для проверки и очистки свечей зажигания Э-203, компрессометр, комплект рожковых ключей 10-32 мм 16614М, набор головок 10-32 мм 4000255, набор головок 10-32 мм фирмы "Stanley", паяльник, мультитестер, паяльная лампа, ареометр.

2. Изучение формирования заказа на ТО и Р автомобилей

Заказ на техническое обслуживание и ремонт автомобилей происходит при личном обращении, либо по телефону. Учитывая предполагаемый объём работ и загруженность предприятия, принимается решение о конкретном времени приёмки машины в ремонт или на ТО. Приобретение запасных частей и смазочных материалов осуществляется потребителем, т.к. у предприятия отсутствуют площади для складирования, что, конечно, негативно отражается на продолжительности ремонта при обнаружении в ходе работ повреждённых деталей.

3. Устройство и регулировка карбюратора автомобиля ГАЗ-3110

3.1 Устройство карбюратора К-151

Тарировочные данные карбюратора

Таблица 3.1

|

Наименование показателей |

Первичная камера |

Вторичная камера |

|

Диаметр диффузора, мм Диаметр смесительной камеры, мм Производительность главного топливного жиклёра, см3/мин Производительность главного воздушного жиклёра, см3/мин Производительность топливных жиклёров холостого хода и переходной системы холостого хода, см3/мин Производительность первого воздушного жиклёра холостого хода и воздушного жиклёра переходной системы вторичной камеры, см3/мин Производительность эмульсионного жиклёра холостого хода, см3/мин Производительность второго воздушного жиклёра холостого хода, см3/мин Производительность топливного жиклёра эконостата, см3/мин Производительность воздушного жиклёра эконостата, см3/мин Диаметр распылителя ускорительного насоса, мм Производительность ускорительного насоса за 10 ходов, см3 Уровень топлива от верхней плоскости корпуса, мм Зазор у нижней кромки воздушной заслонки после пуска, мм |

23 32 225 330 95 85 280 330 |

26 36 380 330 150 270 — — |

|

1502 2703,5 0,3+0,03 102,5 21,5+1,5 61 |

Карбюратор состоит из 3-х основных частей (рис. 3.1, 3.2):

верхней – крышки корпуса, с фланцем и шпильками крепления воздушного фильтра, с устройством вентиляции поплавковой камеры и деталями пускового устройства, с семью винтами крепления к корпусу карбюратора через картонную прокладку,

средней – корпуса карбюратора, с поплавковой камерой и поплавковым механизмом, топливоподводящим штуцером и топливодозирующими системами,

нижней – корпуса дроссельных заслонок, с дроссельными заслонками и механизмом их привода, а также с устройством холостого хода, крепящемуся к корпусу карбюратора снизу двумя винтами через составную прокладку, состоящую из двух тонких – картонных и одной толстой – текстолитовой.

В карбюраторе имеются следующие системы, устройства и механизмы:

поплавковый механизм,

топливодозирующие системы:

главные дозирующие системы первичной и вторичной камер,

система холостого хода

переходная система вторичной камеры

эконостат

ускорительный насос

пусковое устройство,

клапан-экономайзер отключения топливоподачи в режиме принудительного холостого хода (ЭПХХ),

система принудительной вентиляции картера,

механизм управления дроссельными заслонками.

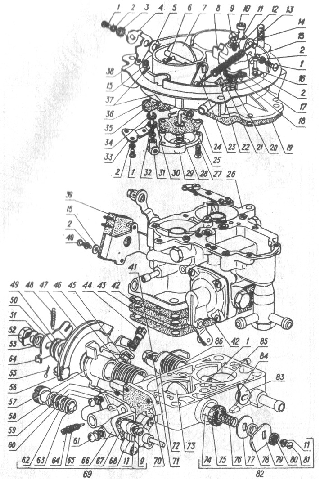

Р ис.

3.1. Деталировка крышки и блока

дроссельных заслонок:

ис.

3.1. Деталировка крышки и блока

дроссельных заслонок:

1 – винт; 2 – шайба; 3 – шайба; 4 – рычаг; 5 – шайба; 6 – винт; 7 – заслонка воздушная; 8 – крышка клапана разбалансировки; 9 – винт; 10 – винт эконостата; 11 – шайба; 12 – распылитель эконостата; 13 – рычаг; 14 – шпилька; 15 – шайба; 16 – фиксатор; 17 – прокладка; 18 – клапан разбалансировки; 19 – прокладка; 20 – пружина; 21 – пружина; 22 – прокладка; 23 – ось воздушной заслонки; 24 – диафрагма; 25 – шайба; 26 – корпус поплавковой камеры; 27 – винт; 28 – пружина; 29 – крышка; 30 – шайба; 31 – хомут; 32 – гайка; 33 – пружина; 34 – шайба; 35 – тарелка; 36 – тяга; 37 – шплинт; 38 – рычаг; 39 – микропереключатель; 40 – винт; 41 – гайка; 42 – прокладка; 43 – прокладка; 44 – винт; 45 – гайка; 46 – пружина; 47 – сектор с упором; 48 – пружина; 49 – шайба; 50 – кольцо; 51 – шайба; 52 – гайка; 53 – шайба; 54 – рычаг; 55 – шплинт; 56 – муфта; 57 – рычаг; 58 – винт; 59 – шайба; 60 – винт; 61 – винт; 62 – пружина; 63 – винт; 64 – винт; 65 – кольцо; 66 – корпус экономайзера; 67 – прокладка; 68 – клапан экономайзера; 69 – экономайзер; 70 – прокладка; 71 – шайба; 72 – рычаг; 73 – заслонка дроссельная; 74 – валик; 75 – золотник; 76 – пружина; 77 – шайба; 78 – втулка; 79 – винт; 80 – втулка; 81 – винт; 82 – валик в сборе; 83 – валик с рычагом; 84 – втулка; 85 – заслонка дроссельная; 86 – пружина.

3.1.1 Поплавковый механизм

Поплавковый механизм служит для поддержания постоянного уровня топлива в поплавковой камере, необходимого для нормальной работы карбюратора.

Уровень топлива устанавливается автоматически за счёт изменения проходного сечения отверстия клапана, перекрываемого запорной иглой с демпфирующим подпружиненным шариком на хвостовике, перемещаемой язычком кронштейна – держателя латунного поплавка.

3.1.2 Топливодозирующие системы

Главные дозирующие системы обеих камер обеспечивают работу двигателя на всех режимах, кроме его работы с малой частотой вращения в режиме холостого хода.

Система холостого хода представляет собой автономное смесеобразующее устройство, обеспечивающее интенсивное распыливание топлива в потоке поступающего в двигатель на холостом ходу воздуха.

Переходная система вторичной камеры предназначена для обеспечения плавного включения в работу вторичной камеры и функционирует в основном при малых углах открытия дроссельной заслонки. Переходная система во многом похожа на систему холостого хода и имеет топливный и воздушный жиклёр, соединённые системой каналов в корпусе карбюратора с переходным отверстием у кромки закрытой заслонки вторичной камеры.

Эконостат представляет собой простейшую дополнительную дозирующую систему вторичной камеры с отдельным распылителем 8 (рис. 3.3), крепящемся на резьбе держателя с торцевым и боковым отверстием, выполняющими роль жиклёра. Вследствие расположения распылителя эконостата вне диффузора, т.е. в зоне низкого разрежения, он начинает подавать заметное количество топлива только при большом расходе воздуха через карбюратор, что соответствует работе с высокой частотой вращения при полном открытии дроссельных заслонок.

Ускорительный насос – вспомогательная механическая топливоподающая система карбюратора, обеспечивающая принудительную, не зависящую от расхода воздуха через диффузоры, подачу топлива в период открытия дроссельных заслонок. Необходимость подачи дополнительного топлива определяется нарушением в этот момент условий смесеобразования во впускной системе, в результате чего в первые секунды после начала резкого разгона до цилиндров доходит только часть поданного карбюратором топлива. Ускорительный насос компенсирует этот эффект и обеспечивает требуемый состав горючей смеси в цилиндрах в первый же момент после начала расхода.

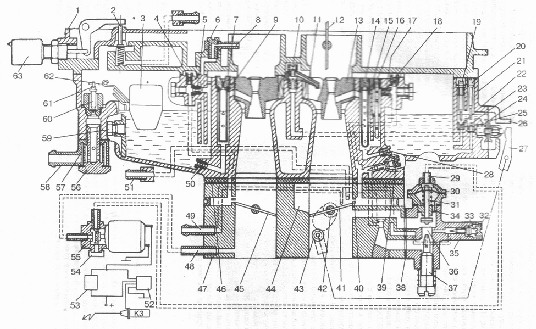

Рис. 3.2. Деталировка корпуса карбюратора:

1 – крышка карбюратора; 2 – шайба; 3 – винт; 4 - винт; 5 – шайба; 6 – жиклёр; 7 – жиклёр; 8 – поплавок; 9 – жиклёр; 10 – прокладка; 11 – пробка; 12 – кольцо; 13 – клапан игольчатый; 14 – корпус игольчатого клапана; 15 – прокладка; 16 – пробка; 17 – шайба; 18 – ось; 19 – жиклёр; 20 – жиклёр; 21 – трубка эмульсионная; 22 – винт; 23 – пробка; 24 – штуцер; 25 – сетка фильтра; 26 – прокладка; 27 – болт штуцера; 28 – корпус дроссельных заслонок; 29 – жиклёр; 30 – пружина; 31 – шарик 3,175 мм; 32 – трубка эмульсионная; 33 – крышка; 34 – шайба; 35 – винт; 36 – диафрагма; 37 – винт; 38 – блок-жиклёр; 39 – жиклёр; 40 – жиклёр; 41 – винт; 42 – винт; 43 – кронштейн микропереключателя; 44 – пружина; 45 – винт; 46 – шплинт; 47 – шайба; 48 – рычаг; 49 – пружина; 50 – прокладка; 51 – прокладка; 52 – распылитель; 53 – зажим кронштейна тяги; 54 – прокладка; 55 – болт; 56 – клапан; 57 – винт; 58 – кронштейн; 59 – винт.

3.1.3 Пусковое устройство

Пусковое устройство служит для приготовления и дозирования весьма обогащённой горючей смеси, необходимой для пуска холодного двигателя. Требуемое обогащение смеси во время пуска достигается за счёт того, что создаётся разряжение у распылителя главной дозирующей системы первичной камеры, когда перекрыта входная горловина карбюратора воздушной заслонкой. Одновременно немного приоткрывается дроссельная заслонка, обеспечивая заданную подачу обогащённой горючей смеси.

С

разу

же после пуска воздушная заслонка

автоматически приоткрывается, чем

предотвращается излишнее переобогащение

смеси в период прогрева. По мере прогрева

двигателя водитель может уменьшить

подачу горючей смеси, а также уменьшать

степень её обогащения, закрывая

дроссельную заслонку и открывая воздушную

заслонку, утапливая кнопку управления

пусковым устройством.

Рис. 3.3. Схема карбюратора К-151:

1 – крышка; 2 – клапан разбалансировки поплавковой камеры (только на карбюраторах К-151В); 3 – поплавок; 4 – воздушный жиклёр переходной системы вторичной системы камеры; 5 – топливный жиклёр переходной системы вторичной камеры; 6 – резьбовой винт-держатель распылителя эконостата; 7 – главный воздушный жиклёр вторичной камеры; 8 – распылитель эконостата; 9 – эмульсионная трубка главной дозирующей системы вторичной камеры; 10 – держатель распылителя ускорительного насоса с нагнетательным клапаном; 11 – распылитель ускорительного насоса; 12 – воздушная заслонка; 13 – вставной малый диффузор вторичной камеры с распылителем; 14 – главный воздушный жиклёр первичной камеры; 15 – эмульсионная трубка главной дозирующей системы первичной камеры; 16 – блок топливного и воздушного жиклёров холостого хода с эмульсионной трубкой; 17 – эмульсионный жиклёр системы холостого хода; 18 – второй воздушный жиклёр системы холостого хода; 19 – регулировочная игла на жиклёре дренажного канала ускорительного насоса; 20 – ограничитель хода всасывающего шарикового клапана ускорительного насоса; 21 – корпус карбюратора; 22 – перепускной (дренажный) жиклёр ускорительного насоса; 23 – шарик всасывающего клапана ускорительного насоса; 24 – пружина хода всасывания диафрагмы ускорительного насоса; 25 - диафрагма ускорительного насоса; 26 – крышка диафрагмы ускорительного насоса; 27 – рычаг привода ускорительного насоса; 28 – главный топливный жиклёр первичной камеры; 29 – штуцер клапана ЭПХХ; 30 – диафрагма клапана ЭПХХ; 31 – запорный клапан ЭПХХ; 32 – вставной пластмассовый ограничитель поворота винта "качества"; 33 – винт регулировки состава смеси ("винт качества") на холостом ходу; 34 – разгрузочное поддиафрагменное отверстие в корпусе клапана ЭПХХ; 35 – корпус экономайзера принудительного холостого хода (узел холостого хода); 36 – отверстие регулируемого воздушного канала системы холостого хода; 37 – винт регулировки частоты вращения коленчатого вала двигателя на холостом ходу; 38 – прокладка узла холостого хода; 39 – дополнительный винт регулировки состава смеси на главной топливо подающей ветви системы холостого хода (только на ранних модификациях карбюраторов); 40 – переходное щелевое отверстие системы холостого хода; 41 – дроссельная заслонка первичной камеры; 42 – кулачок привода рычага ускорительного насоса; 43 – ролик рычага ускорительного насоса; 44 – входное окно воздушного канала системы холостого хода; 45 – дроссельная заслонка вторичной камеры; 46 – термоизоляционная наборная прокладка корпуса карбюратора; 47 – корпус дроссельных заслонок; 48 – штуцер отбора разряжения к электромагнитному клапану управления ЭПХХ; 49 – штуцер отбора разряжения к вакуумному регулятору опережения зажигания; 50 – главный топливный жиклёр вторичной камеры; 51 – штуцер отбора разряжения к клапану рециркуляции отработавших газов; 52 – силовая цепь блока управления ЭПХХ; 53 – цепь микропереключателя управления ЭПХХ; 54 – фильтр на вентиляционном штуцере электромагнитного клапана управления ЭПХХ; 55 - электромагнитный клапан управления ЭПХХ; 56 – винт крепления топливных штуцеров поплавковой камеры; 57 – топливный фильтр; 58 – топливный штуцер; 59 – пробка на стенке поплавковой камеры; 60 – запорный клапан поплавкового механизма; 61 – серьга запорной иглы; 62 – язычок поплавка; 63 – электромагнит привода клапана разбалансировки поплавковой камеры (только на карбюраторах К-151В).

3.1.4 Система ЭПХХ

В режиме торможения автомобиля двигателем (т.е. при движении по инерции с включенной передачей и отпущенной педалью "газа"), называемом также принудительным холостым ходом (ПХХ), условия сгорания рабочей смеси в цилиндрах резко ухудшаются, в отработавших газах возрастает содержание продуктов неполного сгорания – в основном оксида углерода (СО) и углеводородов (СН), непроизводительно расходуется топливо. Отключение топливоподачи через систему холостого хода на режиме ПХХ специальным клапаном-экономайзером принудительного холостого хода (ЭПХХ), установленном в блоке холостого хода, позволяет устранить эти явления.

3.1.5 Система принудительной вентиляции картера

Для того чтобы высокотоксичные картерные газы не выбрасывались в атмосферу, на двигателях применяется система принудительной вентиляции картера. Картерные газы отсасываются в полость воздушного фильтра после фильтрующего элемента и, смешиваясь с воздухом, поступают в цилиндры.

Однако в режиме малых нагрузок разрежение в воздушном фильтре невелико, и такая система не обеспечивает удовлетворительного удаления картерных газов. Для повышения эффективности работы системы принудительной вентиляции картера её дополняют так называемой малой ветвью, соединяющей штуцер отвода газов от двигателя с задроссельным пространством.

3.1.6 Механизм управления дроссельными заслонками

Механизм привода дроссельных заслонок служит для управления количеством поступающей в двигатель горючей смеси, а, следовательно, и изменением его мощности. Для этого имеются две поворотные дроссельные заслонки: первичная, связанная непосредственно через ручьевой сектор и трос с педалью акселератора в салоне, и вторичная, открывающаяся через рычажный привод на последней трети полного хода педали. На осях первичной и вторичной дроссельных заслонок имеются пружины кручения, стремящиеся закрыть их при отсутствии внешнего воздействия со стороны водителя.

3.2 Регулировка карбюратора

3.2.1 Регулировка уровня топлива в поплавковой камере

Регулировку уровня топлива в поплавковой камере производят при снятой крышке карбюратора. Однако можно, не отсоединяя тягу пускового механизма, отвернуть винты крепления крышки, приподнять её и, вынув прокладку, повернуть крышку в сторону, насколько это позволят сделать зазоры в местах крепления тяги. Подкачивать бензин в поплавковую камеру рычагом ручной подкачки топливного насоса до момента, когда уровень стабилизируется. Расстояние от уровня топлива до верхней плоскости корпуса карбюратора должно составлять 21,5 мм. При уровне топлива ниже указанного необходимо подогнуть вверх язычок поплавка, упирающийся в хвостовик иглы запорного клапана. При повышенном уровне язычок подогнуть вниз. После каждой подгибки язычка нужно, отвернув сливную пробку поплавковой камеры, слить из неё бензин и, завернув пробку на место повторно накачать бензин рычагом ручной подкачки топливного насоса.

3.2.3 Регулировка пусковой системы

Отрегулировать пусковую систему можно непосредственно на автомобиле, предварительно прогрев двигатель и подключив к нему тахометр. Запустив двигатель со снятым воздушным фильтром и, слегка нажав на педаль акселератора, полностью закрыть воздушную заслонку настолько, насколько это позволит рычажный механизм. Частота вращения коленвала двигателя при этом должна составлять 2500-2700 мин-1. Если она отличается от указанной, нужно, ослабив контргайку на регулировочном винте, упирающемся в профильный рычаг, заворачивать или выворачивать этот винт. После окончания регулировки контргайку плотно затянуть.

3.2.4 Регулировка системы холостого хода

Регулируют систему холостого хода на прогретом двигателе с подключенным к нему тахометром. Для этого на работающем двигателе установить винт качества в положение, при котором обеспечивается максимальная частота вращения на холостом ходу. Затем с помощью винта количества установить частоту, выше на 100-200 мин-1. После этого завернуть винт качества до снижения частоты вращения на 100-200 мин-1. Такой способ регулировки позволяет уложиться в нормы токсичности выхлопа, однако более точную регулировку рекомендуется проводить с помощью газоанализатора. Проверка производится по ГОСТ 17.2.2.03-87.

Содержание СО и СН в отработавших газах не должно превышать:

1,5% СО и 1200 чнм СН при 550-650 об/мин;

2,0% СО и 600 чнм СН при 2650-2750 об/мин.

3.3 Проверка ускорительного насоса

Проверяют работу ускорительного насоса при снятой крышке карбюратора после регулировке уровня топлива. При резком открытии дроссельных заслонок из распылителя должна выходить ровная сильная струя бензина, достигающая каналов корпуса дроссельных заслонок без касания стенок диффузоров. Неравномерная и искривлённая струя свидетельствует о частичном засорении каналов распылителя и расположенного в нём нагнетательного клапана. При их исправности следует проверить чистоту и исправность диафрагменного механизма ускорительного насоса, разобрав его, как это описывалось выше.

3.4 Проверка блока управления и клапана ЭПХХ

Кроме вышеперечисленных элементов система питания содержит блок управления ЭПХХ и электромагнитный клапан, установленные в подкапотном пространстве. Совместно с пневмоклапаном и микровыключателем, установленным на карбюраторе, эти устройства образуют систему ЭПХХ, отключающую подачу топлива в режиме принудительного холостого хода и предотвращающую работу двигателя от самовоспламенения после выключения зажигания.

Оба устройства неразборной конструкции и при выходе из строя подлежат замене.

Проверка исправности электромагнитного клапана проводится непосредственно на автомобиле. Для этого нужно при работающем двигателе снять со штекера клапана любой из проводов. Двигатель должен немедленно остановиться. Продолжающаяся работа двигателя при исправных системах карбюратора и пневмоклапане ЭПХХ указывает на неисправность электромагнитного клапана.

Для проверки исправности блока управления ЭПХХ следует подключить вольтметр к проводу, соединяющему электромагнитный клапан с блоком управления, и к "массе". На холостом ходу и при повышенной частоте вращения коленвала двигателя напряжение на штекере электромагнитного клапана должно быть выше 12 В. Затем, увеличив частоту вращения коленвала двигателя до 2000-3000 мин-1, следует резко закрыть дроссельную заслонку. В момент закрытия дроссельной заслонки и до снижения частоты вращения до 1100 мин-1 напряжение на штекере электромагнитного клапана должно отсутствовать. Если напряжение при отпускании дроссельной заслонки остаётся неизменным, следует отсоединить любой провод от микровыключателя системы ЭПХХ карбюратора. Если при частоте вращения коленвала двигателя более 1600-1800 мин-1 фиксируется падение напряжения до 0,5 В и ниже, то в микровыключателе короткое замыкание или нарушена его установка. Если напряжение не падает – неисправен блок управления. Косвенно эта неисправность подтверждается работой двигателя от самовоспламенения после выключения зажигания.

9. Автотранспорт и окружающая среда

Воздействие транспорта и обеспечение функционирования его инфраструктуры на окружающую среду сопровождается значительным её загрязнением. В качестве основных видов воздействия транспортно-дорожного комплекса России можно отметить загрязнение атмосферного воздуха токсичными компонентами отработавших газов транспортных двигателей, выбросы в атмосферу стационарных источников загрязнения, образование производственных отходов и воздействие транспортного шума.

С транспортно-дорожным комплексом связаны газообразные, жидкие и твёрдые отходы, поступающие в атмосферу, подземные воды и поверхностные водоёмы. В результате сжигания органического топлива в двигателях транспортных средств в атмосферу поступает значительное количество углекислого газа и вредных веществ – свинца, углеводородов, оксидов углерода, серы и азота.

По данным Госкомстата РФ, ежегодно около 53% выбросов загрязняющих веществ в атмосферу приходится на выбросы транспортных средств. Общий объём выбросов загрязняющих веществ автомобильным транспортом РФ составляет 70% от всех видов транспорта, или около 40% общего количества антропогенного загрязнения атмосферы.

Находящийся в эксплуатации автотранспорт в значительном числе случаев не отвечает экологическим требованиям. Доля автомобилей, не соответствующих нормативам по токсичности и дымности отработавших газов, составляет 14,5%. В отдельных регионах число таких автомобилей существенно больше: в Читинской обл. – 51%, в Мордовии – 43,8%, в Вологодской обл. – 33,8%.

Снижение токсичности отработавших газов реализуется путём совершенствования рабочего процесса двигателей, снижения концентрации вредных компонентов в отработавших газах (использование каталитических нейтрализаторов и дожигателей), разработки новых двигателей, работающих на альтернативных топливах (природный газ, бензин в смеси с водородом, синтетические спирты, водород, метанол, использование электроэнергии аккумуляторных батарей и фотоэлементов), поддержания рациональных режимов работы, обеспечения исправного технического состояния.

Список использованной литературы

1). Автомобиль "Волга" ГАЗ-31029 и его модификации.: Руководство по эксплуатации/Под ред. С.А. Батьянова. – Н.Н.: Типография ОАО "ГАЗ", 1996. – 177.: ил.

2). Грибков В.М., Карпекин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. – М.: Россельхозиздат, 1984. – 233 с., ил.

3). Мазур И.И., Молдаванов О.И., Шишов В.Н. Инженерная экология. Общий курс.: В 2 т. Т 1. Теоретические основы инженерной экологии: учеб. пособие для втузов/Под ред. И.И. Мазура. – М.: Высш. шк., 1996. – 637.: ил.

4). Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Минавтотранс РСФСР, 1986.

5). Руководство по ремонту автомобиля ГАЗ-3110 "Волга" – М.: "Издательский дом Третий Рим", 1999. – 168 с., табл., ил.

6). Техническая эксплуатация автомобилей: Учебник для вузов/Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др.; Под ред. Е.С. Кузнецова. – 3-е изд., перераб. и доп. – М.: Транспорт, 1991. – 413 с.

7). Тюфяков А.С. Карбюраторы К-151. Устройство, ремонт, регулировка: Практ. пособ. – М.: Издательство "За рулём", 1999. – 56 с., ил.

7). Якубовский Ю. Автомобильный транспорт и защита окружающей среды: Пер. с пол. – М.: Транспорт, 1979. –198 с., ил., табл.

11). Фастовцев Г.Ф. Автотехобслуживание. – М.: Машиностроение, 1985. – 256 с., ил.

12). Сквозная программа практик по направлению 55.21.00 – эксплуатация транспортных средств, специализация "Автомобили и автомобильное хозяйство" – Вологда, 1994 – 17 с.