Разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029

| Интервалы | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||||||||||||||||||||||

| Границы интервалов | 40 | - | 46 | - | 52 | - | 58 | - | 64 | - | 70 | - | 76 | - | 82 | - | 88 | n | х ср. | S^2 | s | h | tg(g, n) | sв | sн | |||||||||

| Середина интервала | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 | 42 | 63,86 | 91,27 | 9,6 | 6 | 2,020 | 83,16 | 44,56 | ||||||||||||||||||

| Частота | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 | ||||||||||||||||||||||||||

| хi-х ср | -20,9 | -14,9 | -8,9 | -2,9 | 3,1 | 9,1 | 15,1 | 21,1 | Верно | tgпред. | nпред. | |||||||||||||||||||||||

| (хi-х ср)^2 | 435,02 | 220,73 | 78,45 | 8,16 | 9,88 | 83,59 | 229,31 | 447,02 | 2,023 | 40 | ||||||||||||||||||||||||

| Ui | -2,18 | -1,56 | -0,93 | -0,30 | 0,33 | 0,96 | 1,59 | 2,21 | ||||||||||||||||||||||||||

| j(Ui) | 0,0371 | 0,1182 | 0,2589 | 0,3814 | 0,3778 | 0,2516 | 0,1127 | 0,0347 | tgслед. | nслед. | ||||||||||||||||||||||||

| yi | 0,98 | 3,12 | 6,83 | 10,06 | 9,97 | 6,64 | 2,97 | 0,92 | 41,5 | 2,016 | 45 | |||||||||||||||||||||||

| 1,24% | ||||||||||||||||||||||||||||||||||

| 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 | |||||||||||||||||||||||||||

| 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 | |||||||||||||||||||||||||||

| 1,0 | 3,12 | 6,83 | 10,06 | 9,97 | 6,64 | 2,97 | 0,92 | |||||||||||||||||||||||||||

| Неисправности | m | Р1 | w=Р | Р2 | q1 | Количество одновременно возникших неисправностей | 4 | 3 | 2 | 1 | 0 | |||||||||||||||||||||||

| Игольчатых подшипников | 5 | 0,051 | 0,119 | 0,255 | 0,881 |

|

||||||||||||||||||||||||||||

| Амортизаторов | 6 | 0,066 | 0,143 | 0,283 | 0,857 | |||||||||||||||||||||||||||||

| Пружины | 2 | 0,013 | 0,048 | 0,163 | 0,952 | |||||||||||||||||||||||||||||

| Втулок стабилизатора | 3 | 0,024 | 0,071 | 0,195 | 0,929 | Вероятность возникновения, % | 5,799E-03 | 0,2686 | 4,3198 | 28,632 | 66,774 | 100,00 | ||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||

| № | Название операции | tосн | tвсп | tобсл | tотд | tшт | число рабочих | число ремонтов | tп-з | tштк | ||||||||||||||||||||||||

| 1 | Замена подшипников шкворня | 0,35 | 0,01 | 0,01 | 0,02 | 0,39 | 1 | 2,32 | 2 | 4,31 | ||||||||||||||||||||||||

| 2 | Амортизатор в сборе – снятие и установка | 0,73 | 0,02 | 0,03 | 0,04 | 0,82 | ||||||||||||||||||||||||||||

| 3 | Пружина – снятие и установка | 1,4 | 0,04 | 0,06 | 0,07 | 1,57 | ||||||||||||||||||||||||||||

| 4 | Штанга стабилизатора – снятие и установка | 0,6 | 0,02 | 0,02 | 0,03 | 0,67 | ||||||||||||||||||||||||||||

| Всего: | 3,08 | 0,09 | 0,12 | 0,15 | 3,45 |

Министерство образования РФ

Вологодский государственный

технический университет

Факультет: ПМ

Кафедра: А и АХ

Дисциплина: ТЭА

Расчётно-пояснительная записка

к курсовой работе

Руководитель: доцент Пикалев О.Н.

Разработчик: студент гр. МАХ-41

Гордеев В.В.

г. Вологда, 2002 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине "Техническая эксплуатация автомобилей"

Вариант № 47

1. Исследовать фактические сроки и состав работ по ТР переднего моста автомобиля ГАЗ-31029 и составить их математическое описание.

2. Разработать технологический процесс ТР переднего моста автомобиля ГАЗ-31029 при согласовании с руководителем сочетания дефектов.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ 2

ВВЕДЕНИЕ 4

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029 5

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ 8

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029 9

3.1 Исходные данные 9

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях 9

3.2.1 Определение среднего значения выборки. 10

3.2.2 Определение дисперсии. 10

3.2.3 Определение среднеквадратичного выборочного отклонения. 10

3.2.4 Определение выравнивающих частот. 10

3.2.5 Определение толерантных пределов. 10

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту 11

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029 13

4.1 Перечень работ по ТР переднего моста 13

4.1.1 Снятие амортизатора 13

4.1.2 Осмотр и дефектовка амортизатора 13

4.1.3 Установка амортизатора 13

4.1.4 Снятие пружины передней подвески 13

4.1.5 Установка пружины 14

4.1.6 Замена шкворня в сборе с подшипниками. 14

4.1.7 Регулировка углов установки колёс 15

4.1.8 Регулировка схождения колёс 15

4.1.9 Снятие стабилизатора поперечной устойчивости 15

4.2 Используемые эксплуатационные материалы 16

4.3 Определение производственной программы 16

4.3.1 Определение удельной нормативной скорректированной трудоёмкости. 16

4.3.2 Определение годового пробега автомобиля 16

4.3.3 Определение суммарного пробега всего парка автомобилей за год 16

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год 17

4.3.5 Определение трудоёмкости ТР ходовой части за год 17

4.3.6 Определение объёма работ по ТР переднего моста за год 17

4.3.6 Определение трудоёмкости ТР переднего моста за сутки 17

4.4 Подбор технологического оборудования 17

4.5 Техническое нормирование трудоемкости ТР 18

4.5.1 Определение технической нормы времени на операцию 18

4.5.2 Определение штучно-калькуляционного времени 19

4.5.3 Определение количества ТР за смену 19

4.5.4 Определение количества изделий, обрабатываемых за сутки 19

ЗАКЛЮЧЕНИЕ 21

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 22

ПРИЛОЖЕНИЕ I----------------------------------------------------------------------------------------------------23

ПРИЛОЖЕНИЕ II --------------------------------------------------------------------------------------------------25

ПРИЛОЖЕНИЕ III-------------------------------------------------------------------------------------------------27

ВВЕДЕНИЕ

По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 - 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 - 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей. В курсовой работе рассматриваются вопросы по прогнозированию параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029. Первая часть проекта посвящена статистической оценке трудоемкости работ по ТР, что необходимо для правильной разработки самого технологического процесса (техническое нормирование труда, выбор технологического оборудования). Вторая часть посвящена непосредственно разработке технологического процесса ТР переднего моста данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029

Таблица 1.1

Краткая техническая характеристика автомобиля ГАЗ-31029

|

Параметр |

Размерность |

Значение |

|

Масса снаряженного автомобиля |

кг |

1400 |

|

Габаритные размеры: длина ширина высота (без нагрузки) |

мм |

4885 1800 1476 |

|

Число мест для сидения (включая водителя) и масса перевозимого груза, не более |

кг |

5 и 50 |

|

Колёсная база |

мм |

2800 |

|

Колея колес: передних задних |

мм |

1496 1444 |

|

Наименьший дорожный просвет |

мм |

156 |

|

Наименьший радиус поворота по оси следа внешнего переднего колеса, не более |

м |

5,8 |

|

Эксплуатационные данные |

||

|

Максимальная скорость с номинальной нагрузкой |

км/ч |

147 |

|

Контрольный расход топлива (летом, для исправного автомобиля, после пробега 5000 км, с частичной загрузкой – 2 человека): при 90 км/ч при 120 км/ч |

л/100 км |

9,3 12,9 |

|

Выбег автомобиля со скорости 50 км/ч (не менее) |

м |

500 |

Двигатель: модель ЗМЗ-402, 4-х цилиндровый, рядный, карбюраторный, верхнеклапанный, рабочий объем 2,44 л, степень сжатия 8,2, максимальная мощность 100 л.с. (73,5 кВт) при 4500 об/мин, максимальный крутящий момент 182 Нм при 2300 об/мин;

Система смазки комбинированная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа. Карбюратор К-151 – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой. Применяемое топливо – бензины марок А-76, АИ-93 и АИ-95 по ГОСТ 2084-77.

Система охлаждения – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера – закрытая принудительная, действующая за счёт разряжения во впускной трубе.

Сцепление: сухое, однодисковое с гидравлическим приводом включения.

Коробка передач: механическая, четырёхступенчатая, снабжена синхронизаторами на всех передачах переднего хода. Тип управления – механический.

Передаточные числа передач:

первой – 3,5

второй – 2,26

третьей – 1,45

четвертой - 1,00

задний ход – 3,54

Карданная передача: открытая, двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с крестовиной на игольчатых подшипниках.

Задний мост: с разъёмным или неразъёмным картером, главная передача заднего моста коническая, гипоидная. Передаточное число главной передачи равно 3,9.

Подвеска:

передняя – независимая пружинная на поперечных рычагах со стабилизатором поперечной устойчивости;

задняя – зависимая на продольных полуэллиптических рессорах.

Подвеска с гидравлическими телескопическими амортизаторами двустороннего действия.

Колеса и шины: штампованные дисковые, обод 5½J14. Шины пневматические радиальные бескамерные, обозначение 205/70 R14.

Рулевое управление: без усилителя. Рабочая пара – глобоидальный червяк с трёхгребневым роликом. Передаточное число рулевого механизма – 19,1. Рулевая колонка с энергопоглощающим элементом и противоугонным устройством.

Тормоза:

Рабочая система:

передние и задние тормозные механизмы барабанного типа, с гидравлическим двухконтурным приводом, с главным цилиндром тандемного типа, датчиком аварийного падения уровня тормозной жидкости и регулятором давления в системе задних тормозов.

Стояночная система действует на колодки задних тормозов рабочей системы, привод механический тросовый.

Таблица 1.2.

Заправочные емкости, л

|

Топливные бак |

55 |

|

Система смазки двигателя |

6 |

|

Система охлаждения двигателя |

12 |

|

Картер коробки передач: 4-х ступенчатой 5-и ступенчатой |

0,95 1,2 |

|

Картер заднего моста: с разъёмным картером с не разъёмным картером |

1,2 1,65 |

|

Амортизаторы: передний задний |

0,14 0,21 |

|

Картер рулевого механизма |

0,4 |

|

Гидравлический привод тормозов |

0,6 |

|

Гидравлический привод выключения сцепления |

0,18 |

|

Бачок омывателя ветрового стекла |

2 |

Таблица 1.3

Регулировочные и контрольные данные

|

Параметр |

Размерность |

Значение |

|

Тепловой зазор между клапанами и коромыслами при 20С: для выпускных клапанов 1-го и 4-го цилиндров для остальных клапанов |

мм |

0,35-0,40 0,40-0,45 |

|

Зазор между электродами свечей зажигания |

мм |

0,80-0,95 |

|

Давление масла на прогретом двигателе при частоте вращения коленвала двигателя на холостом ходу (550-650 об/мин) |

кПа (кгс/см2) |

80 (0,8) |

|

Прогиб ремней привода вентилятора и генератора при нажатии с усилием 40 Н (4 кгс) |

мм |

8-10 |

|

Регулируемое напряжение в сети |

В |

13,4-14,7 |

|

Нормальная температура охлаждающей жидкости |

С |

80-90 |

|

Плотность охлаждающей жидкости при 20С |

г/см2 |

1,075-1,085 |

|

Люфт рулевого колеса, не более |

пов. рул. колеса |

10 |

|

Свободный ход педали сцепления |

мм |

12-28 |

|

Полный ход педали сцепления |

мм |

145-160 |

|

Ход вилки выключения сцепления, не менее |

мм |

14 |

|

Минимально допустимая толщина фрикционных накладок передних и задних тормозов |

мм |

1,0 |

|

Свободный ход педали тормоза при неработающем двигателе |

мм |

3-5 |

|

Максимальный уклон, на котором автомобиль с полной нагрузкой удерживается стояночным тормозом |

% |

16 |

|

Давление воздуха в шинах: передних задних |

кПа |

200-210 210-220 |

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ

На автомобиле применена независимая шкворневая передняя подвеска.

Балка передней подвески крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние и нижние поперечные рычаги обеспечивают независимое перемещение каждого из передних колёс в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов закреплены на балке болтами, а осями нижних рычагов являются резьбовые пальцы, ввёрнутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буферы верхних рычагов с опорами. К нижним рычагам привёрнуты чашки пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев закреплены стойки передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая. Наружная втулка имеет внутреннюю резьбу и запрессована в головку стойки. В неё ввернута распорная втулка с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера хода сжатия.

Между осями верхних рычагов и балкой передней подвески установлены регулировочные пластины, обеспечивающие регулировку развала колес и продольного угла наклона шкворней.

Поворотные кулаки соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются упорные шариковые подшипники, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазываются трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни в поворотных кулаках стопорятся штифтами. Торцы шкворней закрыты съемными заглушками.

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком. Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Пружины передней подвески цилиндрические. Верхние концы пружин через резиновые прокладки упираются в головки балки передней подвески, а нижние – в чашки пружин, установленных на нижних рычагах.

Амортизаторы передней подвески – телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029

При решении задач технического обслуживания и ремонта автомобилей большое значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости работ, расчет потребности в запасных частях и т.д.

3.1 Исходные данные

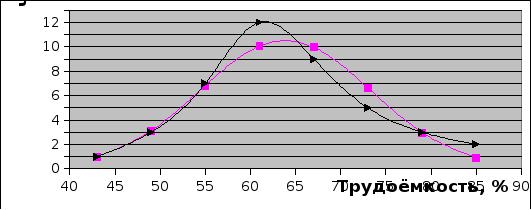

Имеем следующие результаты исследования трудоемкости текущего ремонта переднего моста (по отношению к общему объёму работ по подвеске) автомобиля ГАЗ-31029 (см. табл. 3.1 и рис. 3.1).

Таблица 3.1

Трудоемкость ТР переднего моста автомобиля ГАЗ-31029

|

Трудоемкость, % |

43 |

49 |

55 |

61 |

67 |

73 |

79 |

85 |

|

Частота |

1 |

3 |

7 |

12 |

9 |

5 |

3 |

2 |

Рис. 31

Операции по текущему ремонту переднего моста распределились следующим образом:

по игольчатым подшипникам – 5 технических воздействий,

по амортизаторам – 6,

по пружине – 2,

по втулкам стабилизатора – 3.

Всего 16 технических воздействий по 42-м автомобилям.

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ТР производим "вручную".

3.2.1 Определение среднего значения выборки.

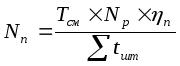

Среднее значение выборки определяется по формуле:

,

,

где

n>i> – частота; x>i> – трудоёмкость;

n – сумма частот. Тогда

%.

%.

3.2.2 Определение дисперсии.

Если n<30, то дисперсия определяется по формуле:

,

иначе – по формуле

,

иначе – по формуле

.

Получаем

.

Получаем

.

.

3.2.3 Определение среднеквадратичного выборочного отклонения.

Среднеквадратичное выборочное отклонение определяется по формуле:

,

т.о.

,

т.о.

%.

%.

3.2.4 Определение выравнивающих частот.

Выравнивающие частоты определяется по формуле:

,

,

где

U>i> – вычисляется по формуле

,

а значения (U>i>)

определяются по приложению 1 [2].

,

а значения (U>i>)

определяются по приложению 1 [2].

3.2.5 Определение толерантных пределов.

Толерантные пределы определяются по формулам:

и

и

,

,

где t>> принимается в зависимости от n и степени вероятности (0,95) по приложению 3 [2] откуда, t>>2,020. Тогда >в>83,16%, а >н>44,56%.

Результаты вычислений заносим в таблицу 3.2.

Таблица 3.2

Результаты статистической обработки расчета периодичности ТР переднего моста автомобиля ГАЗ-31029

|

Границы интервалов |

40-46 |

46-52 |

52-58 |

58-64 |

64-70 |

70-76 |

76-82 |

82-88 |

|

Середина интервала |

43 |

49 |

55 |

61 |

67 |

73 |

79 |

85 |

|

Частота n |

1 |

3 |

7 |

12 |

9 |

5 |

3 |

2 |

|

|

-20,9 |

-14,9 |

-8,9 |

-2,9 |

3,1 |

9,1 |

15,1 |

21,1 |

|

U>i> |

-2,18 |

-1,56 |

-0,93 |

-0,30 |

0,33 |

0,96 |

1,59 |

2,21 |

|

U>i> |

0,0371 |

0,1182 |

0,2589 |

0,3814 |

0,3778 |

0,2516 |

0,1127 |

0,0347 |

|

y>i> |

0,98 |

3,12 |

6,83 |

10,06 |

9,97 |

6,64 |

2,97 |

0,92 |

Из расчётов видно, что средняя трудоемкость ТР переднего моста составляет 63,86% от общего объёма работ по ходовой части, а среднеквадратичное отклонение =9,6%, таким образом, трудоёмкость текущего ремонта лежит в пределах 83-45%.

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту

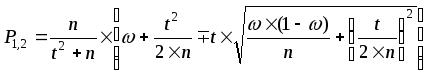

Для оценки математического ожидания возникновения неисправности служит доверительный интервал, показывающий наибольшую и наименьшую вероятность возникновения той или иной неисправности:

,

,

где Р>1> и Р>2> – верхняя и нижняя границы интервала, определяемые по формуле:

,

,

где

n=42 – количество наблюдений (42 автомобиля);

t>>=2,020 при

доверительной вероятности =0,95

(95% результатов попадут в данный

интервал);

– опытная вероятность события (в частном

случае Р); m –

число благоприятных исходов события

– возникновение неисправности.

– опытная вероятность события (в частном

случае Р); m –

число благоприятных исходов события

– возникновение неисправности.

Результаты расчетов заносим в таблицу 33

Таблица 3.3

Доверительные интервалы вероятности возникновения неисправностей

|

Неисправности |

m |

Р>1> |

Р |

Р>2> |

q>1> |

|

Игольчатых подшипников |

5 |

0,051 |

0,119 |

0,255 |

0,881 |

|

Амортизаторов |

6 |

0,066 |

0,143 |

0,283 |

0,857 |

|

Пружин |

2 |

0,013 |

0,048 |

0,163 |

0,952 |

|

Втулок стабилизатора |

3 |

0,024 |

0,071 |

0,195 |

0,929 |

Из приведенных расчетов видно, что наиболее вероятно возникновение необходимости текущего ремонта игольчатых подшипников и амортизаторов. Эти данные необходимо учитывать при разработке технологического процесса ТР, при расчете необходимости в запасных частях и тд

Для определения наиболее вероятного числа одновременно возникших неисправностей используют производящую функцию вида:

,

,

где

Р>i> – вероятность появления i-го

события ( );

q>i> – вероятность не появления

i-го события (

);

q>i> – вероятность не появления

i-го события ( )

)

Производящая функция примет вид:

По производящей функции определяем:

вероятность возникновения одновременно 4-х неисправностей - 5,79910-5 %;

вероятность возникновения одновременно 3-х неисправностей - 0,2686 %;

вероятность возникновения одновременно 2-х неисправностей - 4,32 %;

вероятность возникновения одновременно 1-ой неисправности - 28,632 %;

вероятность того, что неисправностей не будет вообще - 66,77 %;

Результаты расчетов производящей функции приведены в таблице 3.4, из которой видно, что наиболее вероятно то, что неисправностей не будет вообще - 66,77 %, также вероятно возникновение одной неисправностей (28,632 %) и высока вероятность возникновения двух неисправностей (4,32 %). С учетом расчета доверительных интервалов с большой вероятностью можно утверждать, что это будут неисправности амортизаторов и игольчатых подшипников (см. табл. 3.3).

Таблица 3.4

Вероятность одновременного возникновения неисправностей

|

Количество одновременно возникших неисправностей |

4 |

3 |

2 |

1 |

0 |

|

Вероятность возникновения, % |

5,79910-5 |

0,2686 |

4,32 |

28,632 |

66,77 |

Вывод: по приведенным результатам исследования состава сопутствующего текущего ремонта можно сказать, что наиболее вероятной будет необходимость в ремонте амортизаторов и игольчатых подшипников. Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ТО.

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029

Поддержание автомобиля в исправном состоянии и надлежащем внешнем виде достигается своевременным проведением технического обслуживания и ремонта. Ремонт, в частности, текущий ремонт, в отличие от технического обслуживания, не является плановым мероприятием, проводимым в профилактических целях, а выполняется по потребности, в случае возникновения неисправностей, при наличии которых дальнейшая эксплуатация автомобиля невозможна или невыгодна.

Работы по текущему ремонту переднего моста автомобиля ГАЗ-31029 будут выполняться на посту ТР, где будут проводить снятие и установку переднего моста, на участке ремонта ходовой части, где будет производиться его ремонт, и на участке ТО, где осуществляется регулировка углов установки управляемых колёс.

4.1 Перечень работ по ТР переднего моста

Перечень работ по текущему ремонту переднего моста не имеет строго определённой последовательности, так как могут возникать различные неисправности, как по отдельности, так и одновременно, то есть их комбинации. Поэтому описываем процесс снятия, разборки, ремонта, сборки и проверки деталей, вероятность появления неисправностей которых наиболее высока.

4.1.1 Снятие амортизатора

Снятие амортизатора производиться в следующем порядке:

1. Снять колесо с соответствующей стороны.

2. Очистить от пыли и грязи выступающую резьбовую часть штока амортизатора, контргайку и гайку. Отвернуть контргайку и гайку верхнего крепления амортизатора, удерживая его шток от проворачивания. Снять верхнюю чашку подушки и резиновую подушку со штока.

3. Отвернуть две гайки крепления нижнего шарнира амортизатора, придерживая амортизатор от выпадения.

4. Перемещая амортизатор вниз через отверстие в чашке пружины, вывести шток из защитного колпака и вынуть амортизатор. Защитный колпак остаётся внутри пружины.

5. Снять со штока амортизатора нижнюю резиновую подушку и чашку подушки.

4.1.2 Осмотр и дефектовка амортизатора

1. Очистить амортизатор от грязи.

2. Осмотреть шток амортизатора. Если шток погнут или на рабочей поверхности имеются отслоения хромового покрытия, следы коррозии, задиры, повреждения резьбовой части или лыски под ключ, то амортизатор необходимо заменить.

3. Установить амортизатор в вертикальное положение. Проверить состояние амортизатора, передвигая поршень за шток на всю длину хода. Если обнаружатся заклинивания или отсутствие сопротивления на протяжении хода поршня, а также будут видны явные следы подтекания жидкости через сальник, амортизатор необходимо заменить.

4. Проверить состояние резиновых подушек. Порванные имеющие трещины или потерявшие упругость подушки необходимо заменить. Подушки на шток должны надеваться с небольшим натягом. При установке амортизатора подушки рекомендуется заменить.

4.1.3 Установка амортизатора

Устанавливают амортизатор в порядке, обратном снятию.

4.1.4 Снятие пружины передней подвески

Снятие пружины производят в следующей последовательности:

1. Установить автомобиль на подъёмник или смотровую яму.

2. Снять амортизатор (см. п. 4.1.1).

3. Отсоединить стойку стабилизатора поперечной устойчивости от чашки пружины (см. п. 4.1.9).

4. Если автомобиль установлен на яме, то затянуть стояночный тормоз, установить упоры под задние колёса, приподнять переднюю часть автомобиля и установить её на упоры. Под чашку пружины установить домкрат (желательно гидравлический) и, приподняв им чашку, нагрузить пружину.

5. Если автомобиль установлен на подъёмнике, то под чашку пружины установить устойчивую опору и, осторожно отпуская автомобиль, нагрузить пружину.

6. Отсоединить крепление нижних рычагов к стойке передней подвески, для этого отвернуть гайку, вынуть палец и отсоединить нижние рычаги от стойки.

7. Медленно и осторожно разгрузить пружину, опуская домкрат, если автомобиль установлен на яме, или поднимая автомобиль, если автомобиль установлен на подъёмнике. После полной разгрузки пружины убрать домкрат или опору.

8. Отжать вниз нижние рычаги и вынуть пружину с резиновой прокладкой.

9. Очистить пружину от грязи и тщательно проверить её. При наличии трещин или деформации витков заменить пружину. Дефектную резиновую прокладку также нужно заменить.

4.1.5 Установка пружины

Устанавливают пружину в порядке, обратном снятию. При этом необходимо учесть следующее:

установить на верхний шлифованный конец пружины резиновую прокладку.

нижний конец пружины при установке должен упереться в выступ чашки пружины.

4.1.6 Замена шкворня в сборе с подшипниками.

Замену шкворня следует проводить в следующем порядке:

1. Снять поворотный кулак со стойкой.

2. Очистить узел от пыли и грязи.

3. Зажать стойку в тиски и выбить стопорный штифт бородком. Выбить заглушки с обеих сторон шкворня. Для этого установить ключ на лыски шкворня и ударами молотка по ключу в обе стороны выбить заглушки.

4. Выбить шкворень и отсоединить поворотный кулак от стойки, одновременно снимая шариковый подшипник с защитной шайбой. Вынуть два резиновых кольца и выпрессовать игольчатые подшипники из проушин стойки.

5. Сборку следует производить в

последовательности, обратной разборке.

При этом нужно совместить отверстия

под штифт на шкворне и в проушинах

поворотного кулака. Запрессовывать

игольчатые подшипники нужно заподлицо

с торцом выточки под заглушку с помощью

латунной оправки наружным диаметром

29,5 мм и направляющим хвостовиком

диаметром

мм

(по внутреннему диаметру подшипников).

При установке подшипников отверстия

для смазки в корпусе подшипника и головке

стойки должны совпадать. Перед установкой

шкворня необходимо смазать подшипники

трансмиссионным маслом и подобрать

регулировочную шайбу так, чтобы между

проушинами поворотного кулака и стойки

был зазор не более 0,2 мм. Заглушки шкворня

необходимо заменить на новые. Новые

заглушки имеют сферическую форму, для

их плотной посадки в проушинах стойки

нужно распрямить их через плоскую

оправку при установке. Рекомендуется

установить новый стопорный штифт.

Головки пальцев должны быть направлены

вперёд по ходу автомобиля. Следует иметь

ввиду, что окончательную затяжку

резьбовых соединений крепления рычага

проводят только на подвеске, находящейся

в нагруженном состоянии. Моменты затяжки:

гайки пальцев – 120-200 Нм

(1,20-2,00 кгсм).

мм

(по внутреннему диаметру подшипников).

При установке подшипников отверстия

для смазки в корпусе подшипника и головке

стойки должны совпадать. Перед установкой

шкворня необходимо смазать подшипники

трансмиссионным маслом и подобрать

регулировочную шайбу так, чтобы между

проушинами поворотного кулака и стойки

был зазор не более 0,2 мм. Заглушки шкворня

необходимо заменить на новые. Новые

заглушки имеют сферическую форму, для

их плотной посадки в проушинах стойки

нужно распрямить их через плоскую

оправку при установке. Рекомендуется

установить новый стопорный штифт.

Головки пальцев должны быть направлены

вперёд по ходу автомобиля. Следует иметь

ввиду, что окончательную затяжку

резьбовых соединений крепления рычага

проводят только на подвеске, находящейся

в нагруженном состоянии. Моменты затяжки:

гайки пальцев – 120-200 Нм

(1,20-2,00 кгсм).

6. Смазать подшипники шкворня трансмиссионным маслом через пресс-маслёнки.

7. Отрегулировать углы установки колёс.

4.1.7 Регулировка углов установки колёс

Регулировку углов установки колёс рекомендуется проводить на стендах. Регулировку следует производить в следующей последовательности:

регулировка развала колёс;

регулировка продольного наклона шкворня;

регулировка схождения колёс.

Величина углов установки колёс указана в таблице 4.1.

Таблица 4.1

Углы установки передних колёс

|

Параметр |

Значение |

|

Развал |

030' |

|

Разность в значениях развала для правого и левого колёс |

Не более 30' |

|

Наклон нижнего конца шкворня вперёд |

От 430' до 6 |

|

Разность в значениях наклона нижнего конца шкворня вперёд |

Не более 30' |

|

Схождение колёс при замере по шинам |

1-2 мм (7'-14') |

|

Схождение колёс при замере по ободьям |

0,7-1,3 мм |

|

Наибольший угол поворота внутреннего переднего колеса (не регулируется) |

40°-42° |

Регулировка производится при надёжно закреплённых маятниковом рычаге, механизме рулевого управления, рулевой трапеции, верхних и нижних рычагов передней подвески, отрегулированных подшипниках ступиц передних колёс, исправной передней подвеске и рулевой трапеции, нормальном давлении в шинах. При проверке углов колёса автомобиля должны стоять в положении прямолинейного движения. Регулировка развала и продольного наклона шкворня производиться изменением количества регулировочных прокладок. Изменение равного количества прокладок в переднем и заднем креплении оси верхнего рычага изменяет развал колеса. Одна прокладка толщиной 1,0 мм изменяет развал колеса примерно на 12'.

Регулировка продольного наклона шкворня производится изменением количества прокладок только в переднем или заднем креплении оси верхнего рычага. Одна прокладка изменяет наклон шкворня примерно на 25'.

4.1.8 Регулировка схождения колёс

Регулировка схождения передних колёс производится поворотом регулировочных трубок боковых рулевых тяг. Регулировка по наружным боковым поверхностям шин производится на стенде. Перед регулировкой нужно найти точки равного бокового биения шин и повернуть колёса так, чтобы они расположились в горизонтальной плоскости. Если при прямолинейном движении занимало правильное положение (верхние спицы рулевого колеса располагались горизонтально), а величина схождения отличалась от номинальной не более 3-4 мм, то регулировку схождения можно производить изменением длины боковой тяги. Для этого нужно ослабить затяжку болтов хомутов. Затем поворачивать с помощью бородка регулировочную трубку до тех пор, пока величина схождения не будет соответствовать номинальной. Повернуть хомуты так, чтобы ушки хомутов были направлены в одну сторону и лежали в одной плоскости. Затянуть болты моментом 15-18 Нм (1,5-1,8 кгсм).

4.1.9 Снятие стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости следует снимать в следующем порядке:

1. Передняя подвеска при снятии стабилизатора должна быть нагружена.

2. Вынуть шплинты и отвернуть корончатые гайки крепления штанги стабилизатора к стойкам с обеих сторон. Снять верхние чашки подушек и резиновые подушки стоек.

3. Отвернуть гайки крепления обойм подушек стабилизатора к лонжеронам и снять стабилизатор. При необходимости замены подушки стабилизатора слегка разжать концы обоймы и сдвинуть её с подушки. После этого снять подушку.

4. Вынуть шплинт и отвернуть корончатую гайку крепления стойки стабилизатора к чашке пружины. Снять нижнюю чашку подушки и резиновую подушку стойки. Снять стойку стабилизатора.

5. Проверить все резиновые подушки стабилизатора. Изношенные и дефектные подушки необходимо заменить.

4.1.10 Установка стабилизатора поперечной устойчивости

Устанавливают стабилизатор в порядке, обратном снятию. При этом надо иметь в виду, что погнутый стабилизатор поперечной устойчивости ремонту не подлежит – его необходимо заменить. Завернуть корончатые гайки крепления до совпадения их прорезей с отверстиями в стойках под шплинт.

4.2 Используемые эксплуатационные материалы

В процессе ТР переднего моста используется следующая номенклатура эксплуатационных материалов:

1. Трансмиссионное масло ТМ5-18 для смазки;

2. Керосин для очистки деталей.

3. Ветошь.

4.3 Определение производственной программы

При расчёте производственной программы используется "Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта" и "Основные нормы технологического проектирования" (ОНТП).

Производственную программу по трудоёмкости текущего ремонта рассчитываем аналитически за год.

4.3.1 Определение удельной нормативной скорректированной трудоёмкости.

Удельная нормативная скорректированная трудоёмкость определяется по формуле:

,

,

где tн>тр>3,0 чел.-ч/1000 км – нормативная трудоёмкость для эталонных условий эксплуатации; k>1>1,2 – коэффициент коррекции, учитывающий категорию условий эксплуатации (III-я категория); k>2>1,0 – коэффициент коррекции, учитывающий модификацию автомобиля (базовая модель); k>3>1,0 – коэффициент коррекции, учитывающий природно-климатические условия (умеренный климат); k>4>0,95 – коэффициент коррекции, учитывающий пробег с начала эксплуатации; k>5>1,19 – коэффициент коррекции, учитывающий количество технологически совместимых групп подвижного состава. Тогда

чел.-ч/1000 км.

чел.-ч/1000 км.

4.3.2 Определение годового пробега автомобиля

Годовой пробег автомобиля определяется по формуле:

,

,

где ДПС>раб>305 – число рабочих дней в году; >в>0,89 – коэффициент выпуска; l>сс>120 км – среднесуточный пробег одного автомобиля. Подставив все данные, получим:

км.

км.

4.3.3 Определение суммарного пробега всего парка автомобилей за год

Суммарный пробег всего парка автомобилей за год определяется по формуле:

,

,

где А>u>100 – количество автомобилей в парке. Тогда

км.

км.

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год

Объём работ по текущему ремонту всего парка автомобилей за год определяется по формуле:

,

,

где t>тр>=4,07 чел-ч/1000 км – определённая ранее удельная нормативная скорректированная трудоёмкость. Подставив все данные, получим:

чел-ч.

чел-ч.

4.3.5 Определение трудоёмкости ТР ходовой части за год

По данным ч. 2 "Положения о ТО и Р ПС АТ" (автомобиль ГАЗ-31029), объём работ по подвеске составляет 15,5% от трудоёмкости текущего ремонта в целом по автомобилю. Поэтому, зная годовой объём работ по всему парку автомобилей, можно определить трудоёмкость текущего ремонта за год только по подвеске:

чел-ч.

чел-ч.

4.3.6 Определение объёма работ по ТР переднего моста за год

Объём работ по текущему ремонту переднего моста за год составляет в среднем 63,86% от общего объёма работ по подвеске (см. п. 3.2.1):

чел-ч.

чел-ч.

4.3.6 Определение трудоёмкости ТР переднего моста за сутки

Трудоёмкость текущего ремонта переднего моста за сутки определяется по формуле:

,

,

где ДТР>раб>>г>305 – число рабочих дней в году у ремрабочих. Подставив, получим:

чел-ч/сут.

чел-ч/сут.

4.4 Подбор технологического оборудования

Как правило, оборудование, необходимое по технологическому процессу для проведения работ по текущему ремонту, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Варианты выбора оборудования представлены в таблице 4

Содержание работ:

Замена подшипников шкворня поворотного кулака.

Амортизатор в сборе – снятие и установка – снять колесо и амортизатор в сборе, очистить, проверить, установить.

Пружина – снятие и установка – снять и установить пружину.

Штанга стабилизатора – снятие и установка – снять и установить штангу стабилизатора.

Таблица 4.4

Подбор технологического оборудования

|

Наименование работ |

Вариант 1 |

Вариант 2 |

Выбранный вариант |

|

Моечные |

Установка щеточная М-115 (30-40 авт./час) |

Установка арочная трёхщеточная М-124 (10 авт./час) |

Вариант 1 обеспечивает большую производительность при меньшем расходе воды и СМС |

|

Подъемно-транспортные |

Канава прямоточная |

Подъемник 2-х стоечный П-97, 3 т, 2-х моторный, с напольной рамой |

Вариант 2 обеспечивает большую производительность и более комфортные условия труда |

|

Разборочно-сборочные |

Комплект 16614М ключей рожково-накидных комбинированных 10-32 мм |

Набор из 14 инструментов содержит все необходимые ключи |

|

|

Смазочные |

Установка для централизованной смазки и заправки мод 359 |

Установка С-22 заправочная с комбинированным приводом |

Вариант 2 – данное оборудование специализировано, поэтому обеспечивает высокую производительность труда при достаточной подаче |

|

Регулировочные |

Стенд "Beissbarth Techno" компьютерный, 4 датчика |

Стенд СКО-1 оптический, на 2 колеса (Беларусь) |

Вариант 1 обеспечивает большую производительность труда, меньшие трудозатраты и большую точность регулировки |

4.5 Техническое нормирование трудоемкости ТР

Производственные процессы ТР представляют собой мелкосерийный или единичный тип производства. Им присущи такие основные черты, как широкая номенклатура работ, закрепленных за одним рабочим, нестабильная загрузка рабочего на протяжении смены, низкий уровень разделения и кооперации труда. Потребность в выполнении работ определенного наименования и их объем определяется в зависимости от технического состояния автомобиля, что и приводит к нестабильной загрузке рабочего в течение смены

При нормировании трудозатрат по ТР используют в основном: "Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта" и "Типовые нормы времени на ремонт автомобилей в условиях АТП". Значительная вариация трудозатрат на выполнение одних и тех же работ при различном техническом состоянии автомобиля требует широкого использования укрупненных норм труда, установления средних затрат времени на операции или их комплексы.

4.5.1 Определение технической нормы времени на операцию

Техническая норма времени на операцию рассчитывается по формуле:

чел.-час,

чел.-час,

где

t>шт> – штучное время на операцию;

t>осн> – основное время, в течение

которого выполняется заданная работа

(регламентируется Положением); t>всп>=(3-5%)

t>осн> – вспомогательное время на

производство подготовительных воздействий

на изделие;

– дополнительное время, состоящее из:

– дополнительное время, состоящее из:

t>обсл>=(3-4%) t>осн> – время на обслуживание оборудования и рабочего места;

t>отд>=(4-6%) t>осн> – время на отдых и личные нужды.

4.5.2 Определение штучно-калькуляционного времени

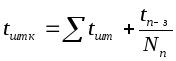

Оплата труда ремонтных рабочих производиться по штучно-калькуляционному времени, вычисляемому по формуле:

,

,

где t>шт> – суммарное штучное время всех операций; t>п-з>=(2-3%) Т>см> – подготовительно-заключительное время на получение задания, ознакомление с технической документацией, получение и сдачу инструмента, сдачу работы и тп (Т>см>=8 часов – продолжительность смены)N>n> – число изделий в одной последовательно обрабатываемой партии (количество текущих ремонтов передних мостов за смену)

4.5.3 Определение количества ТР за смену

Количество ТР за смену определяем по формуле:

,

,

где >n>=1 – коэффициент, учитывающий использование рабочего времени, исходя из организации технологического процесса и снабжения постов; N>р>=1 – количество ремонтных рабочих, осуществляющих текущий ремонт передних мостов.

Подставляя числовые данные, получим:

текущих ремонтов за смену.

текущих ремонтов за смену.

Результаты расчётов занесём в таблицу 4.5.

4.5.4 Определение количества изделий, обрабатываемых за сутки

Средняя суточная трудоёмкость текущего ремонта определяет количество изделий, обрабатываемых за сутки, оно определяется по формуле:

,

,

где T>тр>>сПМ> – средняя суточная трудоёмкость ТР переднего моста; t>осн> – суммарное основное время всех операций.

Так как суточная производственная программа составляет 1 ТР в сутки, что меньше количества ТР за смену (2), то достаточно односменного режима работы ремонтных рабочих.

Таблица 4.5

Трудоемкость работ ТР переднего моста

|

№ |

Название операции |

t>осн>, ч-час |

t>всп>, ч-час |

t>обсл>, ч-час |

t>отд>, ч-час |

t>шт>, ч-час |

число рабочих на посту |

t>п-з>, ч-час |

t>штк>, ч-час |

|

1 |

Замена подшипников шкворня |

0,35 |

0,01 |

0,01 |

0,02 |

0,39 |

1 |

2 |

4,31 |

|

2 |

Амортизатор в сборе – снятие и установка |

0,73 |

0,02 |

0,03 |

0,04 |

0,82 |

|||

|

3 |

Пружина – снятие и установка |

1,4 |

0,04 |

0,06 |

0,07 |

1,57 |

|||

|

4 |

Штанга стабилизатора – снятие и установка |

0,6 |

0,02 |

0,02 |

0,03 |

0,67 |

|||

|

Всего: |

|

3,08 |

0,09 |

0,12 |

0,15 |

3,45 |

|

|

Вывод: с учетом расчетов, сделанных в первой части проекта, следует учесть увеличение трудоемкости ТО-2 в связи с необходимостью проведения сопутствующего текущего ремонта. Нами было получено, что наиболее вероятна необходимость ремонта амортизаторов и игольчатых подшипников. Увеличение трудоемкости можно компенсировать, используя на данных видах работ рабочих с других постов, не занятых в данный момент (т.н. скользящих рабочих). Это может быть рабочий с поста мойки, бригадир и т.п., что налагает высокие требования к их квалификации.

Технологический процесс ТР переднего моста автомобиля ГАЗ-31029 оформляем на маршрутных картах по ГОСТ 31118-82 (см. Приложение 1), а одну из операций (смазку подшипников шкворня поворотного кулака) на маршрутной карте по ГОСТ 31407-86 (см. Приложение 2) и составляем для нее карту эскизов по ГОСТ 31404-81 (см. Приложение 3).

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта по дисциплине "Техническая эксплуатация автомобилей" разработали технологический процесс ТР переднего моста автомобиля ГАЗ-31029 и детально одну из операций.

Кроме того, было произведено исследование фактической трудоемкости текущего ремонта переднего моста и определены наиболее вероятные неисправности и операции текущего ремонта.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Автомобиль "Волга" ГАЗ-31029 и его модификации.: Руководство по эксплуатации/Под ред. С.А. Батьянова. – Н.Н.: Типография ОАО "ГАЗ", 1996. – 177 с., ил.

Гмурман В.Е. Руководство к решению задач по теории вероятностей и математической статистике. - М: Высшая школа, 1997.

Дажин В.Г., Евдокимов Б.П., Свойкин В.Ф. Техническая эксплуатация автомобилей: Методическое пособие с элементами НИРс по разработке технологического процесса текущего ремонта автомобилей и лесных машин для студентов специальностей 1502 и 1704 всех форм обучения. – Вологда-Сыктывкар, 2001. – 26 с.

Иванов В.Б., Ковалик А.Г. Справочник по нормированию труда на автомобильном транспорте. - Киев: Тэхника, 1991. – 174 с.

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Минавтотранс РСФСР, 1986.

Селиванов С.С., Иванов Ю.В. Механизация процессов технического обслуживания и ремонта автомобилей. - М: Транспорт, 1984. – 198 с., ил.

Сборник нормативов трудоёмкостей на предпродажную подготовку, техническое обслуживание и ремонт легковых автомобилей производства ГАЗ. Изд. 2-е (дополненное и переработанное).. – Н.Новгород: ЗАО "ГАЗтехсервис", 1999.

Техническая эксплуатация автомобилей: Учебник для Вузов/ под ред. Г.В. Крамаренко. - М: Транспорт, 1983.