Технология конструкционных материалов (работа 3)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Государственное образовательное учреждение высшего профессионального образования

«ЧИТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Институт технологических и транспортных систем

Кафедра технологии металлов и конструирования

Контрольная работа

по дисциплине:

Материаловедение.

Технология конструкционных материалов

Чита 2010

Содержание

Классификация материалов по функциональному назначению

Схема устройства дуговой электросталеплавильной печи

Процесс плавки стали на углеродистой шихте и основные преимущества электрических печей перед другими плавильными агрегатами

Технико-экономические показатели работы дуговых печей и пути их повышения

Схема центробежного литья на машинах с вертикальной осью вращения

Сущность и особенности этого способа литья, достоинства, недостатки и области его применения

Сущность процессов упругой и пластической деформации с точки зрения кристаллического строения металлов

Определение пластичности и влияние на нее химического состава, структуры, температуры нагрева скорости и степени деформации

Схема ацетиленокислородного пламени и его строение

Особенности сварки меди

Схемы отделочных методов обработки поверхностей (притирка, полирование, обработка абразивными лентами, абразивно-жидкостная обработка, хонингование, суперфиниширование

Список используемой литературы

Классификация материалов по функциональному назначению

Материаловедение изучает состав, структуру, свойства и поведение материалов в зависимости от воздействия окружающей среды. Воздействие бывает тепловым, электрическим, магнитным и т. д. Любой компонент конструкций или сооружений подвергается нагрузкам, как со стороны других компонентов, так и со стороны внешней среды.

Классификация материалов: металлические, неметаллические и композиционные материалы. Металлические материалы подразделяются на цветные металлы, порошковые материалы. Неметаллические материалы: резина, стекло, керамика, пластические массы, ситаллы. Композиционные материалы являются составными материалами, в состав которых входят два и более материалов (стеклопластики).

Существует классификация материалов в зависимости от вида полуфабрикатов: листы, порошки, гранулы, волокна, профили и т. д.

Техника создания материалов положена в основу классификации по структуре.

Металлические материалы подразделяются на группы в соответствии с тем компонентом, который лежит в их основе. Материалы черной металлургии: сталь, чугуны, ферросплавы, сплавы, в которых основной компонент – железо. Материалы цветной металлургии: алюминий, медь, цинк, свинец, никель, олово.

Основу современной техники составляют металлы и металлические сплавы. Сегодня металлы являются самым универсальным по применению классом материалов. Для того чтобы повысить качество и надежность изделий, требуются новые материалы. Для решения этих проблем применяются композиционные, полимерные, порошковые материалы.

Металлы – вещества, которые обладают ковкостью, блеском, электропроводностью и теплопроводностью. В технике все металлические материалы называют металлами и делят на две группы.

Простые металлы – металлы, которые имеют небольшое количество примесей других металлов

Сложные металлы – металлы, которые представляют сочетания простого металла как основы с другими элементами.

Три четверти всех элементов в периодической системе являются металлами.

Схема устройства дуговой электросталеплавильной печи

Электроплавильные печи бывают дуговыми и индукционными.

Рассмотрим дуговую электросталеплавильную печь.

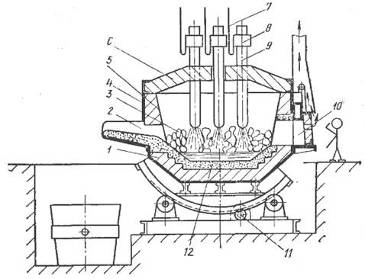

В этих печах в качестве источника теплоты используют электрическую дугу, возникающую между электродами и металлической шихтой. Дуговая электросталеплавильная печь (рис. 1) питается трехфазным переменным током и имеет три цилиндрических электрода 9, изготовленных из графитированной массы. Электрический ток от трансформатора гибкими кабелями 7 и медными шинами подводится к электрододержателям 8, а через них к электродам 9. Между электродами и металлической шихтой 4 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 180–600 В, сила тока 1–10 кА. Во время работы печи длина дуги регулируется автоматически путем вертикального перемещения электродов.

Печь имеет стальной сварной кожух 3. Кожух печи изнутри футерован теплоизоляционным и огнеупорным кирпичом 1, который может быть основным (магнезитовый, магнезитохромитовый) или кислым (динасовый). Подина 12 печи набивается огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом в, изготовляемым также из огнеупорного кирпича и имеющим отверстия для прохода электродов. В стенках печи имеются рабочее окно 10 для управления ходом плавки и летка для выпуска готовой стали по желобу 2 в ковш.

Рис. 1. Схема дуговой электрической плавильной печи

Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Емкость дуговых электропечей 0,5–400 т. В металлургических цехах обычно используют дуговые электропечи с основной футеровкой, а в литейных цехах – с кислой.

Процесс плавки стали на углеродистой шихте и основные преимущества электрических печей перед другими плавильными агрегатами

Применяют два вида технологии плавки в дуговой основной печи: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов с низким содержанием фосфора проводят без окисления примесей. Шихта для такой плавки, кроме пониженного содержания фосфора, должна иметь меньшее, чем в выплавляемой стали, количество марганца и кремния. По сути это переплав. Однако в процессе плавки за счет кислорода некоторые примеси (алюминия, титана, кремния, марганца, хрома) окисляются. Кроме того, шихта может содержать окислы. Поэтому после расплавления шихты металл раскисляют, удаляют серу, наводят основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Раскисляют ферросилицием, алюминием, молотым коксом. При этом окислы легирующих элементов восстанавливаются и переходят из шлака в металл. Таким способом плавки получают легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте чаще применяют для производства конструкционных углеродистых сталей. Эту плавку проводят за два периода: окислительный и восстановительный. После заправки печи, удаления остатков металла и шлака предыдущей плавки, исправления поврежденных мест футеровки в печь загружают шихту: стальной лом (до 90%), чушковый передельный чугун (до 10%), электродный бой или кокс для науглероживания металла и 2–3% извести.

По окончании завалки шихты электроды опускают вниз и включают ток; шихта под электродами плавится, металл накапливается на подине печи. Во время плавления шихты начинается окислительный период плавки: за счет кислорода воздуха, окислов шихты и окалины окисляется кремний, марганец, углерод, железо. Вместе с окисью кальция, содержащейся в извести, окислы этих элементов образуют основный железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до 1500–1540° С в печь загружают руду и известь. Содержащийся в руде кислород интенсивно окисляет углерод и вызывает кипение ванны жидкого металла за счет выделяющихся пузырьков окиси углерода. Шлак вспенивается, уровень его повышается; для выпуска шлака печь наклоняют в сторону рабочего окна и он стекает в шлаковую чашу.

Кипение металла ускоряет нагрев ванны, удаление из металла газов, неметаллических включений, способствует удалению фосфора. Шлак удаляют, руду и известь добавляют 2–3 раза. В результате содержание фосфора в металле снижается до 0,01% и одновременно за счет образования окиси углерода при кипении уменьшается и содержание углерода. Когда содержание углерода становится меньше заданного на 0,1%, кипение прекращают и полностью удаляют из печи шлак. Этим заканчивается окислительный период плавки.

Восстановительный период плавки включает раскисление металла, удаление серы и доведение химического состава до заданного. После удаления окислительного шлака в печь подают ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С).

Технико-экономические показатели работы дуговых печей и пути их повышения

В настоящее время во всем мире для массовой выплавки стали и ферросплава в основном применяют дуговые электросталеплавильные печи.

В них выплавляют основную часть высококачественных легированных и высоколегированных сталей (сталей электропечного сортамента), которые затруднительно либо невозможно выплавлять в конвертерах и мартеновских печах.

Основные достоинства дуговых печей, позволяющих выплавлять такие стали, заключаются в возможности:

- Быстро нагреть металл, благодаря чему в печь можно вводить большие количества легирующих добавок.

- Иметь в печи восстановительную атмосферу и безокислительные шлаки (в восстановительный период плавки), что обеспечивает малый угар вводимых в печь легирующих элементов.

- Возможность более полно, чем в других печах, раскислять металл, получая его с более низким содержанием оксидных неметаллических включений, а также получать сталь с более низким содержанием серы в связи с ее хорошим удалением в безокислительный шлак.

- Плавно и точно регулировать температуру металла.

Эти печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно быстро нагревать, плавить и точно регулировать температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно выплавлять сталь и сплавы любого состава, более полно раскислить металл с образованием минимального количества неметаллических включений–продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных, коррозионно-стойких (нержавеющих) и других специальных сталей и сплавов.

Основная дуговая печь.

Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути, электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического тока (в сталеплавильных электропечах, в руднотермических печах, в агрегатах электрохимических производств и др.) Чаще всего под словом «электрометаллургия» понимают отрасль техники, в которой стали и сплавы получают с использованием электрической энергии как источника тепла, а с понятием «электропечь» связывают соответствующий агрегат для получения стали и сплавов. Принятая классификация плавильных электрических печей (или просто электропечей) основана на главном признаке – способе превращения электрической энергии в тепловую.

В соответствии с этим электропечи для плавки металлов можно разделить на несколько групп.

Печи сопротивления

В соответствии с известными законами физики при прохождении тока по проводнику в нем выделяется тепло (количество которого зависит от силы тока и электросопротивления). В качестве элемента сопротивления может использоваться сам металл (прямой нагрев) или другой материал (косвенный нагрев).

Дуговые сталеплавильные печи (ДСП)

В данных печах преобразование электрической энергии в тепловую происходит в электрической дуге и выделяемое при этом тепло передается металлу либо с помощью излучения (косвенное действие, дуга горит между электродами), либо непосредственно за счет теплопроводности (прямой нагрев, дуга горит между электродом и металлом).

Схема центробежного литья на машинах с вертикальной осью вращения

Центробежный способ литья применяется главным образом для получения полых отливок типа тел вращения (втулок, обечаек для поршневых колец, труб, гильз) из цветных и железоуглеродистых сплавов, а также биметаллов. Сущность способа состоит в заливке жидкого металла во вращающуюся металлическую или керамическую форму (изложницу). Жидкий металл за счет центробежных сил отбрасывается к стенкам формы, растекается вдоль них и затвердевает.

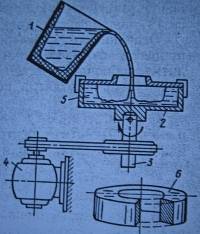

Рис. 3. Схема получения отливки при вращении формы вокруг вертикальнной оси: 1- ковш, 2- форма, 3- шпиндель, 4- электродвигатель, 5- расплав, 6- отливка

При получении отливок со свободной параболической поверхностью при вращении формы вокруг вертикальной оси (рис. 3.) расплав из ковша 1 заливают в форму 2, закрепленную на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5 под действием центробежных и гравитационных сил распределяется по стенкам формы 2 и затвердевает, после этого вращение формы прекращают и извлекают из нее затвердевшую отливку 6.

Отливки с внутренней поверхностью сложной конфигурации получают с использованием стержней (рис. 4а.) в формах с вертикальной осью вращения. Так отливают венцы зубчатых колес. Расплав из ковша через заливочное отверстие и стояк 1 поступает в центральную полость 2 формы, выполненную стержнями 3 и 4, а затем через щелевые питатели (под действием центробежных сил) в рабочую полость формы. Технологический выход годного здесь меньше, чем в предыдущем способе. Избыток 5 расплава (сверх массы отливок) в центральной полости 2 формы служит прибылью и питает отливки при затвердевании.

Рис 4. Схема получения фасонных отливок: а - венцов шестеренб - мелких фасонных отливок, 1- стояк, 1- нижняя полуформа, 2- центральная полость формы 2- верхняя полуформа, 3 и 4- стержни 3- рабочая полость формы, 5- прибыль4- стержень

Мелкие фасонные отливки изготовляют по варианту (рис.4б.), в котором применяют, например, песчаную форму. Части формы 1 и 2 устанавливают на центробежный стол и крепят на нем. При необходимости используют стержни 4. Рабочие полости 3 должны располагаться симметрично относительно оси вращения для обеспечения балансировки формы. Расплав заливают через центральный сток, из которого по радиальным каналам он попадает в полости формы. ТВГ при таком способе литья приближается к выходу годного при литье в песчаные формы. При центробежном литье можно использовать песчаные, металлические, оболочковые и объемные керамические, комбинированные формы. Получение отливки с геометрически правильной свободной поверхностью возможно лишь при определенной угловой скорости вращения (определяющей гравитационный коэффициент). При недостаточной скорости вращения свободная поверхность отливки искажается, повышается ее шероховатость, расплав плохо очищается от неметаллических включений, завышенная скорость может приводить к образованию в отливках трещин, усилению механического пригара и ликвационных процессов.

Сущность и особенности этого способа литья, достоинства, недостатки и области его применения

Сущность центробежного литья заключается в том, что заполнение формы расплавом и формирование отливки происходит при вращении формы вокруг горизонтальной, вертикальной, наклонной оси или при сложном вращении формы. Это обеспечивает дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. Чаще используют два варианта способа, при которых расплав заливается в форму с горизонтальной осью вращения или с вертикальной осью вращения. В первом случае получают отливки - тела вращения малой и большой протяженности, во втором - тела вращения малой протяженности и фасонные отливки.

Преимущества центробежного литья:

-возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами; повышение плотности отливок вследствие уменьшения усадочных пор, раковин, газовых, шлаковых и неметаллических включений;

-уменьшение расхода металла и повышение выхода годного благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлении фасонных отливок;

-исключение затрат на стержни при изготовлении отливок типа втулок и труб. Наряду с высокой производительностью и простотой процесса центробежный способ литья по сравнению с литьем в стационарные песчано-глинистые и металлические формы обеспечивает более высокое качество отливок, почти устраняет расход металла на прибыли и выпоры, увеличивает выход годного литья на 20...60 %.

Особенности формирования отливки обусловливают и недостатки этого способа литья:

-высокая стоимость форм и оборудования и ограниченность номенклатуры отливок,

-трудности получения отливок из сплавов склонных к ликвации;

-загрязнение свободной поверхности отливок неметаллическими включениями и ликватами; - неточность размеров и необходимость повышенных припусков на обработку свободных по-верхностей отливок, вызванная скоплением неметаллических включений в материале отливки вблизи этой поверхности и отклонениями дозы расплава, заливаемого в форму.

Наивысшие технико-экономические показатели центробежного способа достигаются при получении пустотелых цилиндрических отливок с различными размерами и массой (длиной до нескольких метров и массой до нескольких тонн): труб различного назначения из чугуна, стали, цветных и специальных сплавов; втулок и гильз для стационарных и транспортных дизелей; колец подшипников качения и др. Большое распространение получило центробежное литье для биметаллических изделий, изделий из сплавов с низкой жидкотекучестью и высоким поверхностным натяжением, при необходимости получения тонкостенных отливок со сложной геометрией и микрорельефом поверхности. К ним относятся, например, турбинные диски с лопатками, отливки художественного и ювелирного назначения (серьги, кулоны, перстни и др.). Для таких изделий применяют керамические оболочковые формы по выплавляемым моделям, гипсовые формы, кокили и др. Эффективность достигается при этом вследствие возможности получения отливок без стержней, практически без отходов металла на литники и прибыли; получения высокого

Формы. Для изготовления отливок центробежным способом применяют различные литейные формы: металлические, песчаные, комбинированные (металлические с песчаными стержнями), керамические, оболочковые по выплавляемым моделям и др. Формы могут быть предназначены для изготовления отливок на машинах с горизонтальной и вертикальной осью вращения формы, для длинных или коротких отливок цилиндрической формы, для получения фасонных отливок; конструкция формы зависит также от характера производства (единичное, серийное, массовое).

Литье втулок, колец, венцов из цветных сплавов. Для производства втулок бронзовых, бронзовых вкладышей, подшипников скольжения, единичного крупногабаритного бронзового литья массой до 3-х тонн, венцов бронзовых для редукторов, лифтов, бронзовых венцов червячных передач и венцов из медных сплавов применяют металлические и реже песчаные формы. Втулки бронзовые, небольших и средних размеров из медных сплавов отливают в формы, рабочая поверхность которых покрыта ацетиленовой сажей или графитовой краской. Форму перед заливкой нагревают до температуры 80…400 0C. Частоту вращения изложницы выбирают с учетом зависимостей, приведенных в разделе 5.4. Однако, например, отливки из медных сплавов, склонных к ликвации (высокосвинцовистые бронзы), во избежание ликвации отливают при частоте вращения изложницы менее критической, в режиме намораживания, при интенсивном охлаждении изложницы.

Для получения качественных отливок из медных сплавов важно выдерживать определенную температуру заливки. Небольшие втулки и кольца из цветных сплавов изготовляют на многошпиндельных машинах с вертикальными осями вращения изложниц.

Центробежное литье принадлежит к литейным процессам, основные операции которых выполняются с использованием машин. В зависимости от назначения машины для центробежного литья разделяют на универсальные, предназначенные для изготовления отливок об-щего назначения, труболитейные, предназначенные для изготовления чугунных и стальных труб, в том числе труб большого диаметра, специального назначения, предназначенные для изготовления однотипных отливок в массовом производств (гильзы двигателей внутреннего сгорания, биметаллические отливки и т. д.), а также валков прокатных станов и бумагоделательных машин. К последнему типу можно отнести и многошпиндельные машины для изготовления мелких отливок из цветных сплавов.

В зависимости от расположения в пространстве оси вращения изложницы различают машины с горизонтальной, вертикальной и наклонной осью вращения. В зависимости от конструктивного исполнения различают шпиндельные, роликовые машины и центробежные столы.

Сущность процессов упругой и пластической деформации с точки зрения кристаллического строения металлов

Деформация - изменение формы и размеров твердого тела под воздействием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (необратимую). К деформациям относятся такие явления, как сдвиг, сжатие, растяжение, изгиб и кручение.

Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Упругой деформацией называют такую, которая исчезает после снятия нагрузок, т.е. тело восстанавливает свою первоначальную форму. Пластическая деформация остается после снятия внешней нагрузке, (тело не восстанавливает первоначальную форму и размеры).

Пластическая деформация сопровождается смещением одной части кристалла относительно другой на расстояние, значительно превышающие расстояния между атомами в кристаллической решетке металлов и сплавов.

Способность металлов и сплавов к пластической деформации имеет важное практическое значение, т.к. все процессы обработки металлов давлением основаны на пластическом деформировании заготовок.

Величина пластической деформации не безгранична, при определенных ее значениях может начинаться разрушение металла.

При пластической деформации изменяется не только форма, но и свойства деформируемого металла. В реальном поликристаллическом металле происходит изменение форм зерен (кристаллитов) дробление отдельных зерен, а также ориентация их определенных кристаллографических осей в направлении течения металла. Преимущественная ориентация зерен называется текстурой. Текстура металлов обусловливает анизотропию их механических, магнитных и электрических свойств. В общем случае анизотропия свойств металла отрицательно сказывается при дальнейшей его обработки и эксплуатации изделий. В некоторых случаях специально стремятся создать максимально текстурованный в определенных направлениях для повышения механической прочности или магнитно-электрических свойств.

При растяжении монокристалла возрастают расстояния между атомами, а при сжатии атомы сближаются. При смещении атомов из положения равновесия нарушается баланс сил притяжения и электростатического отталкивания. После снятия нагрузки смещенные атомы из-за действия сил притяжения или отталкивания возвращаются в исходное равновесное состояние и кристаллы приобретают первоначальные размеры форму.

Самое малое напряжение вызывает деформацию, причем начальные деформации являются всегда упругими и их величина находится в прямой зависимости от напряжения. Основными механическими свойствами являются прочность, пластичность, упругость.

Важное значение имеет пластичность, она определяет возможность изготовления изделий различными способами обработки давлением. Эти способы основаны на пластическом деформировании металла.

Материалы, которые имеют повышенную пластичность, менее чувствительны к концентраторам напряжений. Для этого проводят сравнительную оценку различных металлов и сплавов, а также контроль их качества при изготовлении изделий.

Определение пластичности и влияние на нее химического состава, структуры, температуры нагрева скорости и степени деформации

Физическая природа деформации металлов

Под действием напряжений происходит изменение формы и размеров тела. Напряжения возникают при действии на тело внешних сил растяжения, сжатия, а также в результате фазовых превращений и некоторых других физико-химических процессов, которые связанны с изменением объема. Металл, который находится в напряженном состоянии, при любом виде напряжения всегда испытывает напряжения нормальные и касательные, деформация под действием напряжений может быть упругой и пластической. Пластическая происходит под действием касательных напряжений.

Упругая – это такая деформация, которая после прекращения действия, вызвавшего напряжение, исчезает полностью. При упругом деформировании происходит изменение расстояний между атомами в кристаллической решетке металла.

С увеличением межатомных расстояний возрастают силы взаимного притяжения атомов. При снятии напряжения под действием этих сил атомы возвращаются в исходное положение. Искажение решетки исчезает, тело полностью восстанавливает свою форму и размеры. Если нормальные напряжения достигают значения сил межатомной связи, то произойдет хрупкое разрушение путем отрыва. Упругую деформацию вызывают небольшие касательные напряжения.

Пластической называется деформация, остающаяся после прекращения действия вызвавших ее напряжений. При пластической деформации в кристаллической решетке металла под действием касательных напряжений происходит необратимое перемещение атомов. При небольших напряжениях атомы смещаются незначительно и после снятия напряжений возвращаются в исходное положение. При увеличении касательного напряжения наблюдается необратимое смещение атомов на параметр решетки, т. е. происходит пластическая деформация.

При возрастании касательных напряжений выше определенной величины деформация становится необратимой. При снятии нагрузки устраняется упругая составляющая деформации. Часть деформации, которую называют пластической, остается.

При пластической деформации необратимо изменяется структура металла и его свойства. Пластическая деформация осуществляется скольжением и двойникованием.

Скольжение в кристаллической решетке протекает по плоскостям и направлениям с плотной упаковкой атомов, где сопротивление сдвигу наименьшее. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая. Плоскости

скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения.

Металлы с кубической кристаллической решеткой (ГЦК и ОЦК) обладают высокой пластичностью, скольжение в них происходит во многих направлениях.

Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой, оно осуществляется в результате перемещения в кристалле дислокаций. Перемещение дислокации в плоскости скольжения ММ через кристалл приводит к смещению соответствующей части кристалла на одно межплоскостное расстояние, при этом справа на поверхности кристалла образуется ступенька.

Схема ацетиленокислородного пламени и его строение

плавка сталь медь сварка

Строение, температура и влияние сварочного пламени на расплавленный металл зависят от соотношения кислорода и ацетилена в горючей смеси. Горение ацетилена может быть представлено следующей реакцией, протекающей в две стадии:

С2Н2 + 2,5О2 = 2СО2 + Н2ОпаР

В первой стадии в горелку подают один объем ацетилена и один объем кислорода (С2Н2 + О2 = 2СО + Н2). Во второй стадии за счет кислорода окружающего воздуха протекает реакция

2СО + Н2 + 1,5О2 = 2СО2 + Н2О

В зависимости от соотношения кислорода и ацетилена в исходной горючей смеси различают три вида кислородно-ацетиленового пламени:

- нейтральное, или нормальное восстановительное, пламя при соотношении О2:С2Н2 = 1:1,2; таким пламенем сваривают большинство металлов и сплавов;

- науглероживающее пламя при соотношении О2:С2Н2<1, т. е. при избытке ацетилена. Ядро пламени при этом удлиняется по сравнению с ядром нормального пламени; пламя теряет резкие очертания. Такое пламя применяют при сварке чугуна и наплавке быстрорежущих сталей и твердых сплавов;

- окислительное пламя при соотношении О2:С2Н2>1,2, т. е. при избытке кислорода. Пламя при этом приобретает голубоватый оттенок, размеры ядра пламени уменьшаются; применяют при сварке латуней.

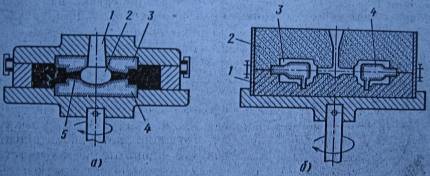

На рис. 5 показана схема строения нормального сварочного пламени, образующегося при горении ацетилена. Пламя состоит из трех зон: ядра 1, восстановительной зоны 2 и окислительной зоны 3. Ядро пламени имеет вид усеченного конуса с округленным концом.

Рис. 5. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине

Эта часть пламени состоит из смеси кислорода и раскаленных продуктов разложения ацетилена и кислорода (самая яркая часть пламени).

В восстановительной зоне происходит выделение тепла в основном за счет окисления раскаленных частиц углерода в окись углерода. Наивысшая температура в этой зоне (до 3150°С) создается на расстоянии 3-5 мм от конца ядра пламени; эта зона имеет характерное синеватое свечение.

Находящиеся в восстановительной зоне продукты горения ацетилена СО и Н2 нагревают и расплавляют металл; они также могут восстанавливать окислы, в том числе образующиеся при сварке окислы железа.

В окислительной зоне при избытке кислорода воздуха СО догорает в СО2 и Н2 в Н2ОпаР. Эта часть пламени имеет желтоватую окраску с красным оттенком. Газообразные продукты этой зоны обладают окислительной способностью. Однако они препятствуют контакту расплавленного металла с воздухом.

Особенности сварки меди

Сварка меди и медных сплавов, благодаря ее физическим свойствам, имеет ряд специфических особенностей, отличных от технологии сварки железа и его сплавов. В меди встречаются примеси: кислород, висмут, свинец, сера, фосфор, сурьма и мышьяк, — которые в значительной степени ухудшают условия сварки.

Наиболее опасен висмут, так как образует хрупкие соединения и легкоплавкие эвтектики (271°), располагающиеся по границам зерен. Кроме того, при нагревании выше 400° медь с кислородом образует окись CuO и закись Cu2O меди. Последняя образует с медью хрупкую эвтектику с температурой плавления 1065°. При остывании металла шва эвтектика кристаллизуется в последнюю очередь, располагаясь по границам зерен и делая тем самым сплав хрупким. При наличии водорода закись меди вступает с ним в реакцию, образуя пары воды: Cu2O + H3= H3O + 2Cu. Пары воды не растворимы в меди и при нагревании создают давление в металле, вызывая в нем трещины. Это явление носит название водородной болезни.

Медь сваривают газовой, дуговой и контактной сваркой. В последнее время начинают применять аргоно-дуговую сварку. При газовой сварке меди в зависимости от толщины свариваемых деталей применяют следующие присадочные прутки:

1) из чистой электролитической меди (99,9%) для изделий толщиной до 1—2 мм;

2) с содержанием 0,2% фосфора для изделий толщиной 3—10 мм;

3) с содержанием 0,2% фосфора и от 0,15 до 0,30 % кремния для изделий толщиной свыше 10 мм.

Однако наличие примесей фосфора резко снижает теплопроводность металла шва, что для ответственных конструкций, работающих в условиях высоких температур, приводит к местному перегреву шва и как следствие к образованию трещин.

Схемы отделочных методов обработки поверхностей (притирка, полирование, обработка абразивными лентами, абразивно-жидкостная обработка, хонингование, суперфиниширование)

Отделочная обработка поверхностей шлифовальными кругами и чистовыми резцами

Отделочную обработку проводят для того, чтобы повысить точность и уменьшить шероховатость поверхностей. Для отделочных методов характерны малые силы резания, небольшая глубина резания, незначительное тепловыделение.

Тонкое шлифование производят мелкозернистыми кругами при весьма малой глубине резания и обильной подаче охлаждающей жидкости. Особую роль играет жесткость доводочных станков, способных обеспечить безвибрационную работу.

Тонкое обтачивание применяют вместо шлифования. Процесс происходит при высоких скоростях главного движения резания, малых глубинах и подачах. Для отделки поверхностей используют резцы с широкими режущими кромками, которые располагают строго параллельно оси обрабатываемой заготовки.

Обтачивание алмазными резцами применяют для заготовок из цветных металлов и сплавов, пластмасс и других неметаллических материалов.

Тонкое растачивание часто используют вместо шлифования, особенно в тех случаях, когда тонкостенные заготовки выполнены либо из вязких цветных сплавов, либо из стали, а также если по условиям работы детали недопустимо наличие абразивных зерен в порах обработанной поверхности.

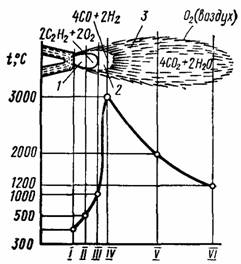

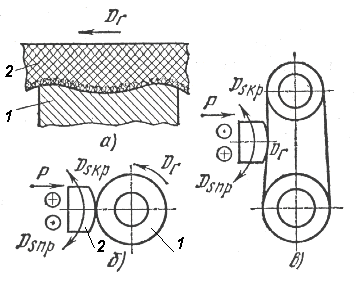

Полирование

Полирование применяют для получения высокой точности и зеркального блеска ответственных частей деталей, например, дорожек качения подшипников. Обработку заготовки 1 производят полировальными пастами, которые наносятся на быстровращающиеся эластичные круги или колеблющиеся щетки 2 (рис.6, а, б). Хорошие результаты дает полирование быстродвижущимися бесконечными абразивными лентами (шкурками) (рис.6, в). Эластичная лента огибает всю шлифуемую поверхность, поэтому движения подачи могут отсутствовать.

Рис. 6. Схемы полирования поверхностей

Полировальные круги изготавливают из войлока, фетра, кожи, капрона и других материалов. Процесс полирования выполняют на больших скоростях (до 50 м/c). Заготовка прижимается к кругу с усилием Р (рис. 4.26, б) и совершает движения подачи Dsпр и Dsкр в соответствии с профилем обрабатываемой поверхности.

В процессе полирования не исправляются погрешности формы, а также местные дефекты предыдущей обработки.

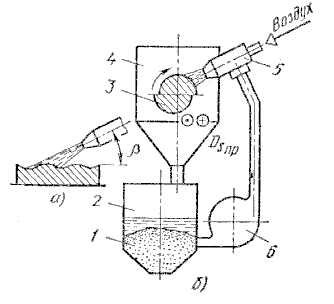

Абразивно-жидкостная отделка

Отделка фасонных поверхностей обычными методами вызывает большие технологические трудности. Абразивно-жидкостная отделка позволяет решить задачу сравнительно просто. На обрабатываемую поверхность, имеющую следы предшествующей обработки, подается струя антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 7, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности, выполняя работу полирования. Содержание абразивного порошка в суспензии составляет 30-35 %.

При жидкостном полировании обрабатываемая заготовка 3 сложного профиля перемещается в камере 4 так, чтобы все ее участки подверглись полированию (рис. 7, б).

Рис. 7. Схема абразивно-жидкостной отделки

Абразивная суспензия 1, помещенная в баке 2, подается насосом 6 в рабочую камеру 4 через твердосплавное сопло 5. Отработанная суспензия поступает обратно в бак 2 и может быть использована многократно.

Жидкостное полирование не повышает точность размеров и формы, а только уменьшает шероховатость поверхности.

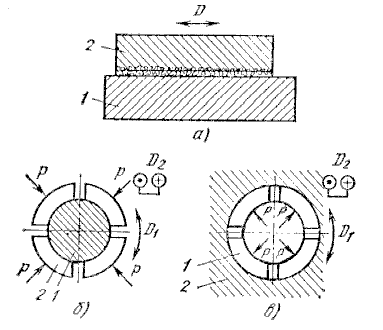

Притирка

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров. Эти отклонения могут быть устранены притиркой (доводкой). Притиркой достигаются наивысшая точность и наименьшая шероховатость поверхности.

Процесс осуществляется с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть мягче обрабатываемого материала. Паста или порошок внедряются (рис. 8, а) в поверхность притира 2 и удерживаются ею, но так, что при движении D относительно заготовки 1 каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент.

Рис. 8. Схемы притирки

Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются.

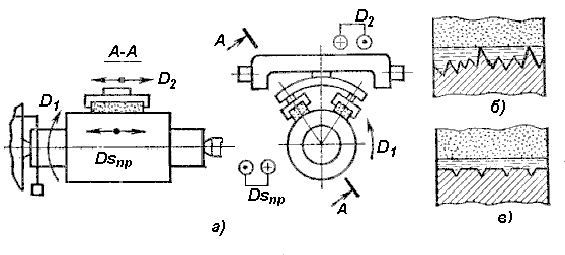

Для обработки наружной цилиндрической поверхности (рис. 8, б) применяют притир 2 в виде втулки, имеющей ряд прорезей, необходимых для его полного прилегания к обрабатываемой поверхности под действием силы Р. Притиру сообщают возвратно-вращательное движение D1 и возвратно-поступательное движение D2. Возможно также равномерное вращательное движение заготовки 1 и одновременное движение D2. Аналогичные движения выполняются при притирке отверстий (рис. 8, в), однако притир должен равномерно разжиматься под действием силы Р. Приведенные схемы притирки осуществляются на притирочных станках.

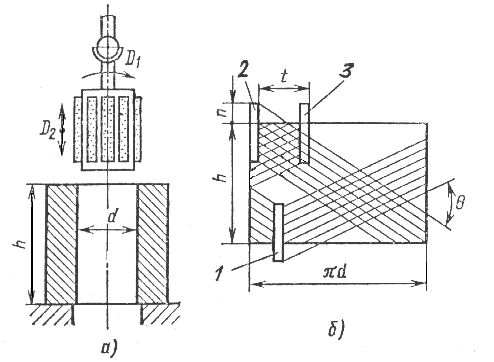

Хонингование

Хонингование применяют для получения отверстий высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки для удержания на стенках отверстия смазочного материала при работе машины, например, двигателя внутреннего сгорания.

Поверхность неподвижной заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне), являющейся режущим инструментом. Инструмент вращается (D1) и одновременно перемещается возвратно-поступательно (D2) вдоль оси обрабатываемого отверстия (рис. 9, а). Сочетание движений приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин - следов перемещения абразивных зерен. Угол q пересечения этих следов зависит от соотношения скоростей движений D1 и D2.

Рис. 9. Схема хонингования

Крайнее нижнее 1 и верхнее 2 положения абразивных брусков (рис. 9, б), указанные на развертке внутренней цилиндрической поверхности, устанавливают так, что создается перебег n. Перебег необходим для того, чтобы образующие отверстия были прямолинейными даже при неравномерном износе брусков. Абразивные бруски постоянно контактируют с обрабатываемой поверхностью, так как они раздвигаются в радиальных направлениях механическими, гидравлическими и другими устройствами.

Хонингованием исправляют такие отклонения от правильной геометрической формы, как овальность, конусность и другие, если эти отклонения не превышают 0,2 мм. Отклонения расположения оси отверстия этим методом не исправляются

Суперфиниширование

Отделку поверхностей суперфинишированием выполняют для уменьшения шероховатости, оставшейся от предыдущей обработки. При этом меняется высота

и вид микровыступов, а обработанная поверхность приобретает сетчатый рельеф. Суперфинишированием обрабатывают плоские, цилиндрические, конические, сферические поверхности заготовок.

Обработка ведется абразивными брусками, которые устанавливают в специальной головке. Для суперфиниширования характерно колебательное движение брусков одновременно с движением заготовки. Резание производится при давлении брусков 3-5 МПа с применением смазочного материала малой вязкости.

Рис. 10. Схема суперфиниширования

При обработке цилиндрической поверхности (рис. 10, а) сетка микронеровностей создается сочетанием вращательного движения D1 заготовки, возвратно-поступательного ее перемещения Dsпр и колебательного движения D2 брусков вдоль оси заготовки. Движение D2 ускоряет съем металла и улучшает однородность поверхности.

Важную роль играет смазочно-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные выступы (рис. 10, б) прорывают ее и в первую очередь срезаются бруском. По мере обработки давление бруска снижается, так как все больше число выступов прорывает масляную пленку, и, наконец, наступает такой момент (рис. 10, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается.

Суперфиниширование не устраняет отклонения формы, полученные во время предшествующей обработки (волнистость, конусность, овальность и др.).

Список используемой литературы

Вишневецкий Ю.Т. Материаловедение для технических колледжей./ М.,Высшее образование; 2008г. – 467с.

Чередниченко В.С. Материаловедение. Технология конструкционных материалов/ СПб.,Омега-Л; 2008г. – 346с.

Дальский А.М. технология конструкционных материалов./А.М. Дальский и др..-М.: Машиностроение; 2005. – 592с.

Лахтин Ю.М.,. – Материаловедение./Ю.М. Лахтин, Я.Д. Коган. - М.: Машиностроение; 1990. – 528с.

Кнорозов Б.В., Технология металлов./Б.В. Кнорозов – М.: Металлургия; 1978. 300с.