Коромысло двигателя ЗИЛ-130

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Тюменский государственный нефтегазовый университет

Филиал

Кафедра: «МТО»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе

по дисциплине:

Техническое состояние ТТМ

на тему:

Коромысло двигателя ЗИЛ-130

Тобольск 2005

ОГЛАВЛЕНИЕ

1. ОБЩАЯ ХАРАКТЕРИСТИКА КОРОМЫСЛА 3

1.1 Назначение, устройство и материалы коромысла 3

1.2 Изнашиваемые и разрушающиеся поверхности 4

2. УСЛОВИЯ РАБОТЫ НА ПОВЕРХНОСТЯХ ТРЕНИЯ 5

2.1 Нагрузка и её изменения 5

2.2 Скорость 5

2.3 Температура 5

2.4 Среда 6

2.5 Физико-химические процессы на поверхностях трения 6

2.6 Виды трения 7

2.7 Виды износов 7

2.8 Методы определения износа 8

2.9 Закономерности проявления износов 8

2.10 Последствия износа 9

3. МЕРЫ СНИЖЕНИЯ ИЗНОСОВ 10

3.1 Производственные меры 10

3.2 Ремонтные меры 10

3.3 Эксплуатационные меры 10

ВЫВОДЫ И РЕКОМЕНДАЦИИ 11

СПИСОК ЛИТЕРАТУРЫ 12

1. ОБЩАЯ ХАРАКТЕРИСТИКА КОРОМЫСЛА

Назначение, устройство и материалы коромысла

Коромысло служит для передачи усилия от штанги к клапану. Представляет собой стальной неравноплечий рычаг; длинное плечо расположено над клапаном, а короткое – над штангой. При работе двигателя штанга нажимает на короткое плечо коромысла, а его длинное плечо – на стержень клапана. Коромысло выполняют неравноплечим для уменьшения хода толкателя и штанги, а также снижения сил инерции.

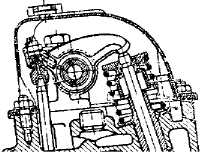

Коромысло 1 (см. рис. 1) клапанов изготавливается из стали 45Л точным литьём. Шаровая поверхность его, соприкасающаяся со стержнем клапана, термически обработана и отшлифована для повышения его надежности и износостойкости. Коромысло на оси вращается на бронзовой втулке, запрессованной в отверстие коромысла. В теле коромысла выполнено отверстие для подвода масла в отверстие регулировочного винта. В конец коромысла со стороны штанги вверит регулировочный винт 4 с контргайкой 5. С помощью ого винта производят регулировку зазоров в клапанах, зазор между носиком коромысла и стержнем клапана годится в пределах 0,25÷0,30 мм. Регулировочный винт – стальной, с каналом для подвода масла из канала коромысла к верхнему наконечнику штанги. Конец винта со сферическим углублением термически обработан.

В головку блока ввернуты шпильки, на которых установлены стойки и ось с коромыслами. От продольного смещения по оси коромысла удерживаются распорными пружинами, прижимающими их к стойкам и стопорным кольцам. Каждое коромысло качается на отдельной оси. От бокового смещения коромысло удерживается упорной шайбой и стопорным пружинным кольцом.

Рис. 1. Коромысло в составе ГРМ двигателя:

1 – коромысло; 2 – боёк; 3 – втулка; 4 – регулировочный винт; 5 – контргайка

Изнашиваемые и разрушающиеся поверхности

Изнашиваемыми поверхностями в коромыслах клапанов двигателя ЗИЛ-130 являются следующие:

1. Сферическая поверхность, контактирующая со стержнем клапана

2. Внутренняя поверхность втулки, запрессованной в ступицу коромысла

Перечисленные поверхности подвергаются воздействию циклических нагрузок, работают в условиях высоких температур, и как следствие – повышенный износ контактирующих поверхностей. Износ втулки проявляется в виде отклонения от номинального диаметра. Износ бойка в виде изменения формы его сферической поверхности, а также появления трещин.

коромысло поверхность трение износ

2. УСЛОВИЯ РАБОТЫ НА ПОВЕРХНОСТЯХ ТРЕНИЯ

Нагрузка и её изменения

Во время работы двигателя, коромысло клапана подвергается постоянным циклическим инерционным нагрузкам. Нагрузка на рабочие поверхности коромысла находится в прямой зависимости от частоты вращения коленчатого вала двигателя.

Коромысло давит на клапан и заставляет его с большим ускорением начинать движение. Всё это приводит к значительному росту инерционных нагрузок.

Инерционные нагрузки достигают своего максимального значения в момент нажатия на клапан и момент возврата в исходное состояние.

Скорость

Обеспечение наиболее выгодного режима заполнения цилиндра горючей смесью, а также выпуска отработавших газов определяет необходимость быстрого открытия и закрытия впускного клапана, а значит и движения коромысла с большими скоростями.

Величина скорости движения коромысла находится в прямой зависимости от изменения числа оборотов двигателя и достигает наибольшего значения при максимальных оборотах. В среднем число циклов коромысла около 40000 раз/час.

2.3 Температура

Коромысло клапанов работает в относительно мягких температурных условиях. Его температура не превышает 100 °C и мало меняется при работе.

Среда

Нормальная работа коромысла предполагает наличие жидкостного и полужидкостного трений в сопрягаемых элементах. Поэтому среда, в которой работает коромысло, в основном зависит от качества смазывающего масла. При изношенных клапанах и их втулках через образовавшиеся зазоры возможен прорыв отработавших газов. В данных условиях значительно ухудшаются условия работы коромысла за счёт негативного воздействия на смазочное масло и материалы сопрягаемых деталей отработавших газов.

Физико-химические процессы на поверхностях трения

Если перемещающиеся поверхности разделены смазочной пленкой толщиной не менее какой-то определенной для данных условий величины, то внутри смазочной пленки возникает жидкостное трение. При этом свойства масла, находящегося в виде пленки между твердыми поверхностями, не будут отличаться от его свойств в более толстых слоях.

Жидкостное трение является наиболее выгодным видом трения, так как при этом поверхности трения полностью разделяются жидкостью, что обеспечивает минимальное трение, а следовательно, и минимальное выделение тепла и незначительный износ.

Характерной особенностью гидродинамического режима смазки является способность к саморегулированию в определенных пределах: с повышением скорости возрастает сила трения и увеличивается тепловыделение, но с повышением температуры масла снижается его вязкость. Следовательно, сила трения и температура масляного слоя стабилизируются.

В идеальном случае (при совершенном гидродинамическом режиме) износ поверхностей равен нулю, так как контакт металлических поверхностей отсутствует и внешнее трение заменено внутренним трением между слоями масла.

При полужидкостном трении поверхности деталей местами контактируются непосредственно или через граничные слои смазки. Здесь отсутствует типичная для гидродинамического режима автоматичность регулирования температур и силы трения. Незначительные колебания нагрузки в этой области могут вызвать переход к граничному трению.

Виды трения

При нормальной работе коромысла присутствуют жидкостное и полужидкостное трения.

С увеличением числа оборотов коленчатого вала растёт температура масла. При повышении температуры масла происходит уменьшение его вязкости. При уменьшении вязкости масла происходит переход в сопрягаемых деталях от жидкостного к полужидкостному трению.

Сухое трение в рассмотренных сопряжениях возникает при отсутствии смазки на их поверхностях. При нормальной эксплуатации это маловероятно.

Виды износов

Износ рабочих поверхностей коромысла является результатом процессов механических изнашиваний.

Для втулки коромысла характерно абразивное (следствие режущего действия твёрдых частиц, находящихся между поверхностями трения) изнашивание и пластические деформации (перемещение поверхностных слоёв антифрикционного материала в направлении скольжения под действием значительных нагрузок с изменением размера деталей без потери их веса).

Для бойка характерны пластические деформации и хрупкое разрушение. Хрупкое разрушение состоит в том, что поверхностный слой материала одной из сопряжённых деталей в результате трения и наклёпа становится хрупким и разрушается, обнажая лежащий под ним менее хрупкий материал.

Методы определения износа

Износ отверстия во втулке коромысла определяется измерительным инструментом типа – штангенциркуль, отклонение от номинального диаметра не должен превышать 0,12 мм. Износ бойка коромысла определяется исходя из уменьшения радиуса сферы, а также его деформации.

Закономерности проявления износов

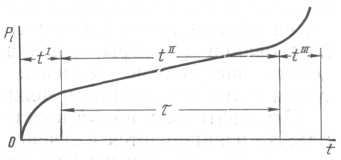

Закономерность изнашивания рабочих поверхностей коромысла во времени приведена на рис. 2.

α

Рис. 2. Закономерность изнашивания рабочих поверхностей коромысла во времени

I – приработка; II – нормальный износ; III – форсированный износ

По оси абсцисс отложено время t работы сопряжения, по оси ординат – износ коромысла. Тангенс угла определяет скорость изнашивания, τ – время нормальной работы.

На кривой износа обнаруживаются три участка, соответствующие трём стадиям износа. Первая стадия – это начальный износ, наблюдаемый при приработке вкладышей. Здесь трущиеся детали приспосабливаются к выполнению функции, скорость изменения микронеровностей постоянно уменьшается.

Вторая стадия является режимом установившегося, нормального износа. Здесь характерно постоянство рельефа микронеровностей. На этой стадии происходит плавное увеличение зазоров без качественных изменений характера работы сопряжения. Скорость изнашивания близка к постоянной.

На третьей стадии возникают качественные изменения процесса изнашивания. Его скорость увеличивается из-за ударных нагрузок, изменения теплового режима и условий смазки. Происходит рост микронеровностой, возникает схватывание, характерное молекулярно-механическое изнашивание. Дальнейшая эксплуатация становится опасной.

Последствия износа

Износ рабочих поверхностей коромысла приводит к нарушению фаз газораспределения, падению мощности двигателя, увеличению расхода топлива.

3. МЕРЫ СНИЖЕНИЯ ИЗНОСОВ

3.1 Производственные меры

Надёжная работа коромысел клапанов обеспечивается технологическими и конструктивными мероприятиями, из которых основными являются:

применение более совершенных материалов;

изготовление коромысел неравноплечими;

применение бронзовых втулок;

закалка ТВЧ бойка коромысла.

3.2 Ремонтные меры

Изношенные втулки заменяют новыми или растачивают до ремонтного размера.

Изношенный боёк восстанавливают зачисткой алмазным бруском.

3.3 Эксплуатационные меры

соблюдение температурных режимов работы двигателя;

использование качественного и соответствующего требованиям завода изготовителя моторного масла.

соблюдение нормативов периодичности ТО.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Знание основных причин изменения технического состояния важно как для совершенствования конструкции автомобилей, так и для выбора наиболее эффективных мероприятий по предупреждению неисправностей в эксплуатации.

Знание закономерностей распределения нагрузки обеспечивает выбор оптимальной формы коромысла. Заданные свойства жёсткости, упругости, прочности определяют выбор материала, из которого оно изготовляется. Изучение физико-химических процессов, происходящих на рабочих поверхностях коромысла, даёт возможность наиболее рационального выбора используемых сортов масла. Знание причин изменения технического состояния обеспечивает своевременное техническое обслуживание (замена фильтров и масла).

СПИСОК ЛИТЕРАТУРЫ

Автомобильные двигатели. Под. ред. М.С. Ховаха. М., А22 «Машиностроение», 1977. 591 с.

Автомобильный двигатель ЗИЛ-130. Под. ред. А.М. Кригера. М., «Машиностроение», 1973. 264 с.

Демьянов Л.А., Сарафанов С.К. Пути повышения надёжности и долговечности автотракторных двигателей. М., Военное издательство, 1967. 152 с.

Караев Г. Долговечность и технология ремонта двигателя ЗИЛ-130. Обзор. Душанбе, 1971. 48 с.

Методичекие указания к курсовой работе по курсу «Техническое состояние автомобиля» для студентов специальности 1505 «Автомобильное хозяйство» дневного, вечернего, заочного обучения. 2001. 30 с.