Кинематический расчет привода (работа 5)

1. Подбор электродвигателя и кинематический расчет привода

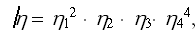

1.1 Общий коэффициент полезного действия привода определяем согласно [5,c.4] по формуле

(1.1)

(1.1)

где >>- к.п.д. плоскоременной передачи, >>= 0,97 [5,c.5]

>>>>- к.п.д. зубчатой передачи >>>>= 0,97 [5,c.5]

>3>- к.п.д. муфты >33>= 0,98 [3,c.352]

>4 >- к.п.д. пары подшипников качения >4 >= 0,99 [5,c.5]

0,970,9720,98 0,994 = 0,86

1.2 Требуемую мощность электродвигателя Р>тр>, кВт, определяем согласно [5,c.4] по формуле

(1.2)

(1.2)

где Р>5> - требуемая мощность на ведомом валу, Р>5> = 5,5 кВт

кВт

кВт

По ГОСТ 19523-81 выбираем электродвигатель 4А112М2У3 с синхронной частотой вращения n = 3000 мин-1, с параметрами Р>дв >= 7,5 кВт и скольжением s = 2,5%.

1.3 Номинальную частоту вращения электродвигателя n, мин-1, определяем согласно [5,c.6] по формуле

(1.3)

(1.3)

мин-1

мин-1

1.4 Угловую скорость на валу электродвигателя w>1>, с-1, определяем по формуле

(1.4)

(1.4)

с-1

с-1

1.5 Общее передаточное отношение привода u определяем согласно [5,c.8] по формуле

(1.5)

(1.5)

где n>5> - частота вращения ведомого вала, n>5> = 100 мин-1

Принимаем передаточное число зубчатой прямозубой передачи согласно [5,с.7, с.36] u>2> = 4.

Принимаем передаточное число зубчатой косозубой передачи согласно [5,с.7, с.36] u>3> = 3,15.

Передаточное число клиноременной передачи u>1 >определяем по формуле

(1.6)

(1.6)

Частота вращения вала электродвигателя n>1 >= 2925 мин-1

Частоту вращения валов редуктора n>i>, мин-1, определяем по формуле

(1.7)

(1.7)

где i - порядковый номер вала

Частоту вращения ведущего вала n>2>, мин-1, определяем по формуле (1.7)

мин-1

мин-1

Частоту вращения промежуточного вала n>3>, мин-1, определяем по формуле (1.7)

мин-1

мин-1

Частоту вращения ведомого вала n>4>, мин-1, определяем по формуле (1.7)

мин-1

мин-1

Частота вращения вала привода n>5 >=> >n>4 >=> >100 мин-1

Угловая скорость вала электродвигателя >>306,31 с-1

Угловую скорость валов редуктора >>с-1, >>определяем по формуле

(1.8)

(1.8)

Угловую скорость ведущего вала >>с-1, определяем по формуле (1.8)

с-1

с-1

Угловую скорость промежуточного вала >>с-1, определяем по формуле (1.8)

с-1

с-1

Угловую скорость ведомого вала >>с-1, определяем по формуле (1.8)

с-1

с-1

Угловая скорость вала привода >>>>10,48 с-1

Вращающий момент на валу электродвигателя Т>1>, Нм, определяем согласно [5,c.4] по формуле

(1.9)

(1.9)

где Р>1> - мощность на валу электродвигателя, Р>1> = 6,4 103 Вт

Н×м

Н×м

Вращающий момент на ведущем валу редуктора Т>2>, Нм, определяем по формуле

Т>2 >= Т>1>u>1 >>>>4> (1.10)

Т>2 >= 20,89 2,32 0,97 0,99>>46,54Н×м

Вращающий момент на промежуточном валу редуктора Т>3>, Нм, определяем по формуле

Т>3 >= Т>2>u>2>>>>4> (1.11)

Т>3 >= 46,5440,970,99 = 178,77Н×м

Вращающий момент на ведомом валу редуктора Т>4>, Нм, определяем по формуле

Т>4 >= Т>3>u>3>>>>4> (1.12)

Т>4 >= 178,773,15 0,98 0,99 = 540,77Н×м

Вращающий момент валу привода, Т>5>, Нм, определяем по формуле

Т>5 >= Т>4>>4> (1.13)

Т>5 >= 540,77 0,99 = 524,66Н×м

2. Расчет плоскоременной передачи

2.1 Диаметр меньшего шкива плоскоременной передачи d>1>, мм, определяем согласно [5,c.120] по формуле

(2.1)

(2.1)

мм

мм

Подбираем диаметр шкива из стандартного ряда по ГОСТ 17383-73 d>1> = 160 мм

2.2 Диаметр ведомого шкива d>2>, мм, определяем согласно [5,c.120] по формуле

d>2> = d>1> u>1>, (2.2)

d>2> = 160 2,32 = 371,2 мм

2.3 Межосевое расстояние а, мм, определяем согласно [5,c.121] по формуле

a = 2 (d>1 >+ d>2>), (2.3)

a = 2 (160> >+ 371,2) = 1062,4 мм

2.4 Угол обхвата меньшего шкива >1>, град, определяем согласно [5,c.121] по формуле

(2.4)

(2.4)

2.5 Длину ремня L, мм, (без учета припуска на соединение концов) определяем согласно [5,c.121] по формуле

(2.5)

(2.5)

мм

мм

2.6 Скорость ремня v, м/с, определяем согласно [5,c.121] по формуле

v = 0,5 >1> d>1>, (2.6)

v = 0,5 306,31 160 10-3 = 24,5 м/с

2.7 Окружную силу F>t>>р>, Н, определяем согласно [5,c.121] по формуле

(2.7)

(2.7)

Н

Н

2.8 По табл. 7.1. [5,с.119] выбираем ремень БКНЛ имеющий число прокладок z = 2; расчетную толщину прокладки с резиновой прослойкой =1,2 мм; наибольшую допускаемую нагрузку на прокладку P>o> = 3 Н/мм ширины ремня

Проверяем выполнение условия согласно [5,c.123] по формуле

< 0,025 d>1 > (2.8)

где = >o> z = 1,2 2 = 2,4

= 0,025 160 = 4

условие выполнено т. к. 2,4 < 4

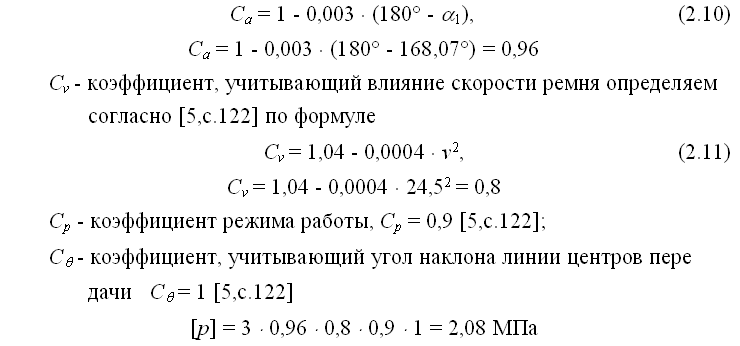

2.9 Допускаемую рабочую нагрузку [p], МПа на 1мм ширины прокладки определяем согласно [5,c.122] по формуле

[p] = P>o> C>a> C>v> C>p> C>> (2.9)

где C>a> - коэффициент угла обхвата определяем согласно [5,c.122] по формуле

2.10 Ширину ремня b, мм, определяем согласно [5,c.121] по формуле

(2.12)

(2.12)

мм

мм

принимаем b = 63 мм

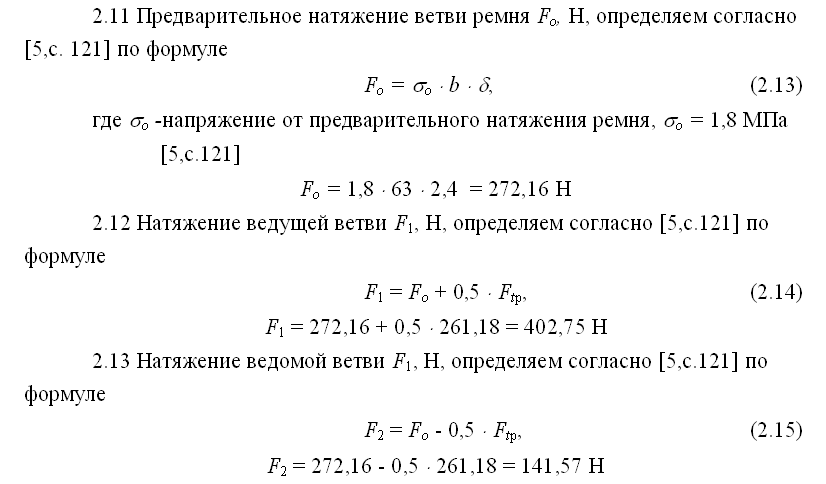

2.11 Предварительное натяжение ветви ремня F>o>, Н, определяем согласно [5,c. 121] по формуле

2.14

2.14

Напряжение от растяжения ремня >1>, МПа, определяем согласно [5,c.123] по формуле

(2.16)

(2.16)

МПа

МПа

2.15 Напряжение от изгиба ремня>и>, МПа, определяем согласно [5,c.123] по формуле

(2.17)

(2.17)

где E>и>> >= 100 МПа [5,с.123]

МПа

МПа

Максимальное напряжение не должно превышать предела выносливости >max>> > 7 МПа [5,с.123)]

2.18 Число пробегов ремня с секунду определяем согласно [5,c.124] по формуле

(2.20)

(2.20)

2.19 Долговечность ремня Н>о>, ч, определяем согласно [5,c.124] по формуле

(2.21)

(2.21)

где - предел выносливости ремня, = 7 МПа [5,c.123];

С>i> - коэффициент, учитывающий влияние передаточного отношения

определяем согласно [5,c.124] по формуле

(2.22)

(2.22)

С>н> - коэффициент, зависящий от изменения нагрузки, С>н> = 1 [5,c.124]

Рекомендуемая долговечность ремня Н>о> не менее 2000 час [5,с.124]

2.10 Нагрузку на валы ременной передачи F>в>, Н, определяем согласно [5,c.124] по формуле

(2.23)

(2.23)

Н

Н

3. Расчет цилиндрической прямозубой передачи

Выбираем материалы: для шестерни сталь 45, термическая обработка - улучшение, 230 HВ>1>, для зубчатого колеса сталь 45, термическая обработка - улучшение, 200HВ>2>.

3.2 Определяем допускаемые контактные

напряжения

,

МПа, согласно [5,c.33] по формуле

,

МПа, согласно [5,c.33] по формуле

(3.2)

(3.2)

где K>HL>> >- коэффициент долговечности, K>HL>> >=1 [5, с.33];

[S>Н>] - коэффициент безопасности, [S>Н>] = 1,2 [5, с.33].

Коэффициент долговечности K>HL>> >определяем согласно [5, c.33] по формуле

(3.3)

(3.3)

где N>HO> - число циклов напряжений, соответствующее пределу вынос-

ливости, N>HO> = 15 106 [3, c.130];

N - число циклов перемены напряжений зубьев за весь срок службы

согласно [3, c.130] определяем по формуле

(3.4)

(3.4)

где L>h> - ресурс передачи.

Ресурс передачи L>h>, ч, определяем по формуле

L>h> = Т 365 24 К>год> К>сут>, (3.5)

L>h> = 5 365 24 0,6 0,3 = 7884 ч

Число циклов перемены напряжений зубьев шестерни N>1> за весь срок службы определяем согласно [3, c.145] по формуле

Число циклов перемены напряжений зубьев зубчатого колеса за весь срок службы N>2 >определяем по формуле [3.4]

при N > N>HO>, K>HL> = 1 [5, c.33].

Коэффициент долговечности для шестерни K>HL>>1> при соблюдении условия

N>1> > N>HO> ,

596,45 106 > 15 106

равняется K>HL>>1> = 1.

Коэффициент долговечности для зубчатого колеса K>HL>>2> при соблюдении условия

N>2> > N>HO>,

149,12 106 > 15 106

равняется K>HL>>2> = 1.

Определяем допускаемые контактные

напряжения для шестерни

,

МПа, по формуле [3.2]

,

МПа, по формуле [3.2]

МПа

МПа

Определяем допускаемые контактные

напряжения для зубчатого колеса

,

МПа, по формуле [3.2]

,

МПа, по формуле [3.2]

МПа

МПа

Для дальнейших расчетов принимаем меньшее значение.

3.3 Определяем межосевое расстояние a>w>, мм, из условия контактной выносливости зубьев согласно [5, c.32] по формуле

(3.6)

(3.6)

где K>H>-коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца, K>H>= 1 [5, с.32];

>ba>> >- коэффициент ширины венца колеса, >ba>> >= 0,2 [5, с.32].

мм

мм

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 a>w>=180 мм

3.4 Определяем нормальный модуль зацепления m, мм, согласно [5, c.36] по формуле

m = (0,010,02) a>w> (3.7)

m = (0,010,02) 180 >>= 1,8 ¸ 3,6 мм

3.5 Определяем число зубьев шестерни z>1> согласно [5, c.37] по формуле

(3.8)

(3.8)

3.6 Определяем число зубьев зубчатого колеса z>2> по формуле

z>2> = z>1> u>2>, (3.9)

z>2> = 36 4 = 144

3.7 Определяем делительные диаметры зубчатой передачи d>i>, мм, согласно [5, c.37] по формуле

d>i> > >= m z>i,> (3.10)

Определяем делительный диаметр шестерни d>1>, мм, по формуле [3.10]

d>1> > >= 2 36 > >= 72 мм

Определяем делительный диаметр зубчатого колеса d>2>, мм, по формуле [3.10]

d>1> > >= 2 144 > >= 288 мм

3.8 Уточняем межосевое расстояние a>w>, мм, согласно [5, c.37] по формуле

(3.11)

(3.11)

мм

мм

3.9 Определяем диаметры вершин зубчатых колес d>a>>i>, мм, согласно [5, c.293] по формуле

d>a>>i> = d>i> + 2m, (3.12)

Определяем диаметр вершин шестерни d>a>>1>, мм, по формуле [3.12]

d>a>>1> = 72 + 2 2 = 76 мм

Определяем диаметр вершин зубчатого колеса d>a>>2>, мм, по формуле [3.12]

d>a>>2> = 288 + 2 2 = 292 мм

3.10 Определяем ширину колеса b>2>, мм, согласно [5, c.294] по формуле

b>2> =a>w> (3.13)

b>2> = 0,2 180 > >= 36 мм

3.11 Определяем ширину шестерни b>1>, мм, согласно [5,c.294] по формуле

b>1>> >= b>2 >+ 5, (3.14)

b>1>> >= 36> >+ 5 = 41 мм

3.12 Определяем коэффициент ширины шестерни по диаметру y>bd> согласно [5, c.33] по формуле

(3.15)

(3.15)

3.13 Определяем окружную скорость колес v, м/с, согласно [5, c.294] по формуле

(3.16)

(3.16)

м/с

м/с

При такой скорости для прямозубых колес по ГОСТ 1643-81 принимаем 8-ю степень точности.

3.14 Определяем коэффициент нагрузки K>H >согласно [5, c.39] по формуле

K>H >= K>H>>> K>Hv> K>H>>>>> (3.17)

где K>H>>>- коэффициент, K>H>>> 1,06 [5, с.39];

K>Hv > - коэффициент, K>Hv >= 1,05 [5, с.40];

K>H>>>- коэффициент, K>H>>>= 1 [5, с.39].

K>H >= 1,06>> 1,05 1 1,11

3.15 Проверяем контактные напряжения s>Н>, МПа, согласно [5, c.31] по формуле

(3.18)

(3.18)

МПа

МПа

недогруз составляет

.

.

3.16 Определяем окружную силу, действующую в зацеплении, F>t>>1>, Н, согласно [5, c.41] по формуле

(3.19)

(3.19)

Н

Н

3.17 Определяем радиальную силу, действующую в зацеплении, F>r>, Н, согласно [5, c.294] по формуле

F>t>>1> = F>t>>1> tg, (3.20)

где 20 - угол зацепления

F>r>>1> = 1293 tg20 = 471 Н

3.18 Определяем допускаемые напряжения согласно [5, c.43] по формуле

(3.21)

(3.21)

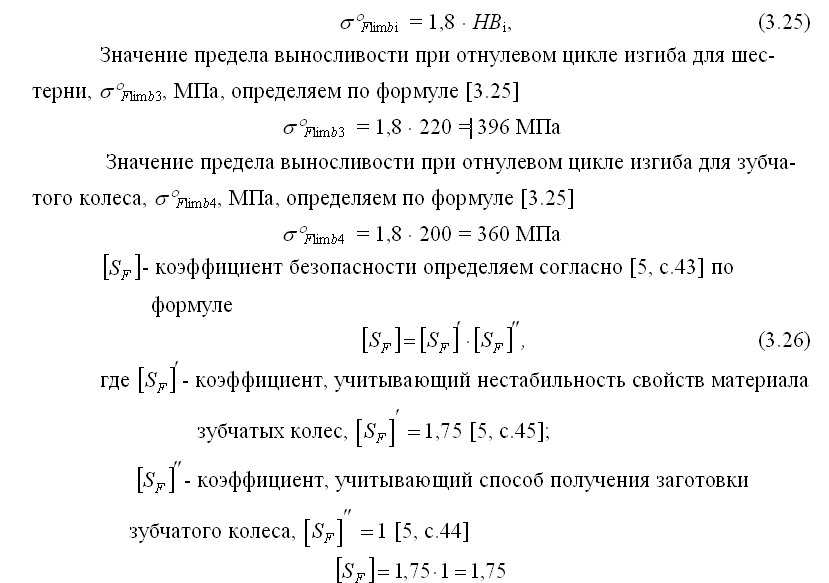

где >F>>lim>>b>>1> - значение предела выносливости при отнулевом цикле изгиба

Значение предела выносливости при

отнулевом цикле изгиба для шестерни ,

МПа, принимаем согласно [5, c.44]

,

МПа, принимаем согласно [5, c.44]

1,8

НВ>1> = 1,8 230 = 414 МПа

1,8

НВ>1> = 1,8 230 = 414 МПа

Значение предела выносливости при

отнулевом цикле изгиба для колеса ,

МПа, принимаем согласно [5, c44]

,

МПа, принимаем согласно [5, c44]

1,8

НВ>2> = 1,8 200 = 360 МПа

1,8

НВ>2> = 1,8 200 = 360 МПа

-

коэффициент безопасности определяем

согласно [5, c.43] по

-

коэффициент безопасности определяем

согласно [5, c.43] по

формуле

(3.22)

(3.22)

где

-

коэффициент, учитывающий нестабильность

свойств материала зубчатых колес,

-

коэффициент, учитывающий нестабильность

свойств материала зубчатых колес,

1,75

[5, с.45];

1,75

[5, с.45];

-

коэффициент, учитывающий способ получения

заготовки зубчатого колеса,

-

коэффициент, учитывающий способ получения

заготовки зубчатого колеса,

1

[5, с.44].

1

[5, с.44].

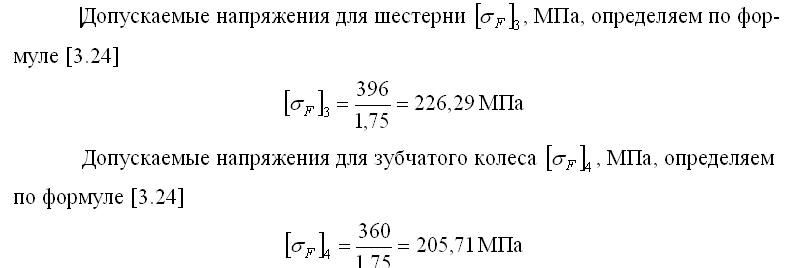

Определяем допускаемые напряжения для

шестерни

,

МПа, по формуле [3.21]

,

МПа, по формуле [3.21]

МПа

МПа

Определяем допускаемые напряжения для

зубчатого колеса

,

МПа, по формуле [3.21]

,

МПа, по формуле [3.21]

МПа

МПа

3.19 Находим отношения согласно [5,c.295] по формуле

(3.23)

(3.23)

где Y>F>>1> - коэффициент, учитывающий форму зуба шестерни, Y>F>>1> = 3,75

[5, с.42];

Y>F>>2> - коэффициент, учитывающий форму зуба зубчатого колеса,

Y>F>>2> = 3,6 [5, с.42].

Находим отношения для шестерни по формуле [3.23]

Находим отношения для зубчатого колеса по формуле [3.23]

Дальнейший расчет ведем для зубьев колеса, для которого найденное отношение меньше.

3.20 Проверяем зубья на выносливость по напряжениям изгиба s>F>, МПа,> >согласно ГОСТ 21354-75 по формуле

(3.24)

(3.24)

где K>F> - коэффициент нагрузки определяем согласно [5, c.42] по формуле

K>F> = K>F>>>K>Fv>, (3.25)

где K>F> - коэффициент, учитывающий неравномерность распределения

нагрузки по длине зуба, K>F> = 1,12 [5, c.43];

K>Fv> - коэффициент, учитывающий динамическое действие нагрузки,

K>Fv> = 1,45 [5,с.43].

K>F> = 1,12>>1,45 =1,62

МПа

МПа

условие >F> < [>F> ]>2> выполнено.

4. Расчет цилиндрической шевронной передачи

Выбираем материалы: для шестерни сталь 45, термическая обработка - улучшение 220 HВ>1> , для зубчатого колеса сталь 45, термическая обработка - улучшение 200 HВ>2>

3.1 Предел контактной выносливости >H>>lim>>b>>i>> >МПа, определяем согласно [5, с.34] по формуле

>H>>lim>>b>>i>= 2 HВ>i> + 70, (3.1)

Предел контактной выносливости шестерни >H>>lim>>b>>3>, МПа, определяем по формуле [3.1]

>H>>lim>>b>>3> = 2 220 + 70 = 510 МПа

Предел контактной выносливости для зубчатого колеса >H>>lim>>b>>4>, МПа, определяем по формуле [3.1]

>H>>lim>>b>>4> = 2 200 + 70 = 470 МПа

3.2 Допускаемые контактные напряжения

,

МПа, определяем согласно [5, c.33]

по формуле

,

МПа, определяем согласно [5, c.33]

по формуле

(3.2)

(3.2)

где K>HL>> >- коэффициент долговечности определяем согласно [5, c.33] по формуле, K>HL>>1> = 1

[S>Н>] - коэффициент безопасности, [S>Н>] = 1,2 [5, с.33]

Допускаемые контактные напряжения для

шестерни

,

МПа, определяем по формуле [3.2]

,

МПа, определяем по формуле [3.2]

МПа

МПа

Допускаемые контактные напряжения для

зубчатого колеса

,

МПа, определяем по формуле [3.2]

,

МПа, определяем по формуле [3.2]

МПа

МПа

Расчетное допускаемое контактное напряжение [>н>], МПа, определяем согласно [5, c.35] по формуле

(3.6)

(3.6)

МПа

МПа

Проверяем выполнение условия согласно [5, c.35] по формуле

(3.7)

(3.7)

МПа

МПа

367,5 < 481,75 МПа - условие выполнено

3.3 Межосевое расстояние a>w>, мм, из условия контактной выносливости зубьев определяем согласно [5, c.32] по формуле

(3.8)

(3.8)

где K>H>>>>>-коэффициент, учитывающий неравномерность распределе-

ния нагрузки по ширине венца, K>H>>>>>= 1,25 [5, с.32];

1>ba>> >- коэффициент, >ba>> >= 0,5 [5, с.32]

мм

мм

Ближайшее значение межосевого расстояния по ГОСТ 2185-66

a>w>> >= 180 мм

3.4 Нормальный модуль зацепления m>n>,, мм, определяем согласно [5, c.36] по формуле

m>n> = (0,010,02) a>w> (3.9)

m>n> = (0,010,02) 180 >>= 1,8 3,6 мм

принимаем модуль по ГОСТ 9563-60 m>n> = 2,0мм

3.5 Число зубьев шестерни z>3> определяем согласно [5, c.37] по формуле

(3.10)

(3.10)

где - угол наклона зуба, предварительно принимаем =35

принимаем z>3 >= 35

3.6 Число зубьев зубчатого колеса z>4> определяем по формуле

z>4> = z>3> u>3>, (3.11)

z>4> = 35 3,15 = 110

Уточняем значение угла наклона согласно [5, c.37] по формуле

(3.12)

(3.12)

откуда находим значение = 3620

3.7 Делительные диаметры зубчатой передачи d>i>, мм, определяем согласно [5, c.37] по формуле

(3.13)

(3.13)

Делительный диаметр шестерни d>3>, мм, определяем по формуле [3.13]

мм

мм

Делительный диаметр зубчатого колеса d>4>, мм, определяем по формуле [3.13]

мм

мм

3.8 Межосевое расстояние a>w>, мм, уточняем согласно [5, c.37] по формуле

(3.14)

(3.14)

мм

мм

3.9 Диаметры вершин зубчатых колес d>a>>i>, мм, определяем согласно [5, c.293] по формуле

d>a>>i> = d>i> + 2m>n>, (3.15)

Диаметр вершин шестерни d>a>>3>, мм, определяем по формуле [3.15]

d>a>>3> = 86,9 + 2 = 90,9 мм

Диаметр вершин зубчатого колеса d>a>>4>, мм, определяем по формуле [3.15]

d>a>>4> = 273,1 + 2 2 = 277,1 мм

3.10 Ширину колеса b>4>, мм, определяем согласно [5, c.294] по формуле

b>4> =a>w> (3.16)

b>4> = 0,5 180 > >= 90 мм

3.11 Ширину шестерни b>3>, мм, определяем согласно [5, c.294] по формуле

b>2>> >= b>4 >+ 5, (3.17)

b>1>> >= 90> >+ 5 = 95 мм

3.12 Коэффициент ширины шестерни по диаметру >bd> определяем согласно [5, c.33] по формуле

(3.18)

(3.18)

3.13 Окружную скорость колес v, м/с, определяем согласно [5, c.294] по формуле

(3.19)

(3.19)

м/с

м/с

При такой скорости для косозубых колес по ГОСТ 1643-81 принимаем 8-ю степень точности.

3.14 Определяем коэффициент нагрузки K>H>> >согласно [5, c.39] по формуле

K>H>> >= K>H>>> K>Hv> K>H>>>>> (3.20)

где K>H>>>>>- коэффициент, K>H>>>>> 1,12 [5, с.39];

K>Hv>> > - коэффициент, K>Hv>> >= 1 [5, с.40];

K>H>>>>>- коэффициент, K>H>>>>>= 1,06 [5, с.39]

K>H>> >= 1,12>> 1 1,06 1,19

3.15 Проверку контактных напряжений >Н>, МПа, определяем согласно [5, c.31] по формуле

(3.21)

(3.21)

МПа

МПа

условие >H>> >< [>H>] выполнено

3.16 Окружную силу, действующую в зацеплении, F>t>>2>, Н, определяем согласно [5, c.41] по формуле

(3.22)

(3.22)

Н

Н

3.17 Радиальную силу, действующую в зацеплении, F>r>>2>, Н, определяем согласно [3, c.152] по формуле

(3.23)

(3.23)

где 20 - угол зацепления

Н

Н

3.18 Допускаемые напряжения определяем согласно [5, c.43] по формуле

3.19 Находим отношения согласно [5, c.295] по формуле

(3.27)

(3.27)

где Y>F>>i> - коэффициент, учитывающий форму зуба , который следует выбирать по эквивалентному числу зубьев

Эквивалентное число зубьев определяем согласно [5, c.46] по формуле

(3.28)

(3.28)

Эквивалентное число зубьев шестерни z>v>>3> определяем по формуле [3.28]

Эквивалентное число зубьев зубчатого колеса z>v>>4> определяем по формуле [3.28]

Коэффициент, учитывающий форму зуба шестерни, Y>F>>1> = 3,61 [5, с.42]

Коэффициент, учитывающий форму зуба зубчатого колеса, Y>F>>2> = 3,6 [5, с.42]

Находим отношения для шестерни по формуле (3.28)

Находим отношения для зубчатого колеса по формуле [3.28]

Дальнейший расчет ведем для зубьев колеса, для которого найденное отношение меньше.

3.20 Зубья на выносливость по напряжениям изгиба >F>, МПа,> >согласно ГОСТ 21354-75 проверяем по формуле

(3.29)

(3.29)

где K>F> - коэффициент нагрузки определяем согласно [5, c.42] по формуле

K>F> = K>F>>>K>Fv>, (3.30)

где K>F> - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба, K>F> = 1,27 [5, c.43];

K>Fv> - коэффициент, учитывающий динамическое действие нагрузки,

K>Fv> = 1,1 [5, с.43]

K>F> = 1,27>>1,1 =1,4

Y>>> >- коэффициент для компенсации погрешностей определяем согласно [5, c.46] по формуле

(3.32)

(3.32)

K>F> - коэффициент, K>F> = 0,92 [5, c.47]

МПа

МПа

условие >F> < [>F> ]>4> выполнено

5. Расчет валов

5.1 Диаметр выходного конца вала редуктора d>кi>, мм, по расчету на кручение определяем согласно [1.c.161] по формуле

(5.1)

(5.1)

где []>к> - допускаемое напряжение на кручение, МПа

Диаметр выходного конца ведущего вала d>в1>, мм, при []>к>> >= 25 МПа определяем по формуле (5.1)

мм

мм

принимаем: d>в1> = 20 мм

Диаметр подшипниковых шеек d>п1> = 25 мм

Диаметр подшипниковых шеек промежуточного вала d>п2>, мм, при []>к>> >= 35 МПа определяем по формуле (5.1)

мм

мм

Диаметр подшипниковых шеек d>п2> = 30 мм

Диаметр вала под зубчатым колесом d>к2> = 35 мм

Диаметр выходного конца ведомого вала d>в3>, мм, при []>к>> >= 25 МПа определяем по формуле (5.1)

мм

мм

принимаем: d>в2> = 50 мм

Диаметр подшипниковых шеек d>п2> = 55 мм

Диаметр вала под зубчатым колесом d>к2> = 60 мм

6 Конструктивные размеры передач

6.1 Диаметр ступицы d>стi>, мм, определяем согласно [1.c.233] по формуле

d>стi> = 1,6 d>вi>, (6.1)

Диаметр ступицы зубчатого колеса промежуточного вала d>ст1>, мм, определяем по формуле (6.1)

d>ст1> = 1,6 35 = 56 мм

Диаметр ступицы зубчатого колеса ведомого вала d>ст2>, мм, определяем по формуле (6.1)

d>ст2> = 1,6 60 = 96 мм

6.2 Длину ступицы L>стi>, мм, определяем согласно [1.c.233] по формуле

L>ст2> = (1,2 1,5) 60 = 72 90 мм

принимаем L>ст2> = 90 мм по ширине венца зубчатого колеса

7. Конструктивные размеры корпуса редуктора

7.1 Толщину стенок корпуса редуктора , мм, определяем согласно [1.c.241] по формуле

= 0,025 a>w> + 3, = 0,025 180 + 3 = 7,5 мм

принимаем = 8 мм

7.2 Толщина стенок крышки редуктора >1>, мм, определяем согласно [1.c.241] по формуле

>1> = 0,02 a>w> + 3, (7.2)

>1> = 0,02 180 + 3 = 6,6 мм

принимаем >> = 8 мм

7.3 Толщину фланцев верхнего пояса корпуса редуктора b, мм, определяем согласно [1.c.241] по формуле

b = 1,5 , (7.3)

b = 1,5 = 12 мм

7.4 Толщину фланцев нижнего пояса крышки редуктора b>1>, мм, определяем согласно [1.c.241] по формуле

b>1> = 1,5 >1>, (7.4)

b>1> = 1,5 = 12 мм

7.5 Толщину фланцев нижнего пояса корпуса редуктора p, мм, определяли согласно [1.c.241] по формуле

p = 2,35 , (7.5)

p = 2,35 = 19 мм

7.6 Диаметр фундаментных болтов d>1>, мм, определяем согласно [1.c.241] по формуле

d>1> = (0,03 0,036) a>w> + 12, (7.6)

d>1> = (0,03 0,036) 180 + 12 = 17,4 18,5 мм

принимаем болты с резьбой M20

7.7 Диаметр болтов, крепящих крышку к корпусу редуктора у подшипников d>2>, мм, определяем согласно [1.c.241] по формуле

d>2> = (0,7 0,75) d>1>; (7.7)

d>2> = (0,7 0,75) 20 = 14 15 мм

принимаем болты с резьбой M16

7.8 Диаметр соединяющих крышку с корпусом d>3>, мм, определяем согласно [1.c.241] по формуле

d>3> = (0,5 0,6) d>1>, (7.8)

d>3> = (0,5 0,6) 20 = 10 12 мм

принимаем болты с резьбой M12

8. Проверка прочности шпоночных соединений

Выбираем шпонки призматические со скругленными торцами. Размеры сечений по ГОСТ 23369-78. Материал шпонок: сталь 45, нормализованная.

8.1 Ведущий вал

При диаметре шейки вала d = 20 мм выбираем шпонку сечением b = 6 мм, h = 6 мм, глубина паза t>1> = 3,5 мм, принимаем длину шпонки L = 50 мм

Проверяем выбранную шпонку на смятие, при допускаемом напряжении []>см> = 110...190 МПа [3,с.77] по формуле

(8.1)

(8.1)

МПа

МПа

Условие >см> []>см> выполнено

8.2 Промежуточный вал

При диаметре шейки вала d = 35 мм, выбираем шпонку сечением b=10мм, h = 8 мм, глубина паза t>1> = 5 мм, приняли длину шпонки L = 40 мм

Проверяем выбранную шпонку на смятие, при допускаемом напряжении ]>см> = 110...190 МПа [3,с.77] по формуле

(8.2)

(8.2)

МПа

МПа

Условие >см> []>см> выполнено

8.3 Ведомый вал

При диаметре шейки вала d = 50 мм, выбираем шпонку сечением b = 14 мм, h = 9 мм, глубина паза t>1> = 5,5 мм, приняли длину шпонки L = 80 мм

Проверяем выбранную шпонку на смятие, при допускаемом напряжении []>см> = 110...190 МПа [3,с.77] по формуле

(8.3)

(8.3)

МПа

МПа

Условие >см> []>см> выполнено

При диаметре шейки вала d = 60 мм, выбираем шпонку сечением b = 18 мм, h = 11 мм, глубина паза t>1> = 7 мм, приняли длину шпонки L = 80 мм

Проверяли выбранную шпонку на смятие, при допускаемом напряжении []>см> = 110...190 МПа [3.с.77] по формуле

(8.4)

(8.4)

МПа

МПа

Условие >см> []>см> выполнено

9. Первый этап компоновки редуктора

9.1 Компоновочный чертеж выполняем в одной проекции - разрез по осям валов при снятой крышке редуктора в масштабе 1:1. Проводим горизонтальную линию - ось ведущего вала, наметим положение оси промежуточного вала, при этом ось промежуточного вала проводим параллельно оси ведущего вала на расстоянии a>w> = 180 мм. Намечаем положение оси ведомого вала, при этом ось ведомого вала проводим параллельно оси промежуточного вала на расстоянии a>w> = 180 мм.

9.2 Конструктивно упрощенно оформляем по найденным выше размерам шестерни и зубчатого колеса. Ступицы выполняем симметрично относительно зубчатого венца

9.3 Предварительно намечаем подшипники:

- ведущий вал - d>п1> = 25 мм, шариковые радиальные однорядные;

- промежуточный вал - d>п2> = 30 мм, шариковые радиальные однорядные;

- ведомый вал - d>п2> = 55 мм, шариковые радиальные однорядные.

Данные о подшипниках выписываем из каталога ГОСТ 8338-75 и заносим в таблицу 9.1

Таблица 9.1 - Данные подшипников

|

Вал |

Условное обозначение подшипника |

d (мм) |

D (мм) |

В (мм) |

С (кН) |

|

Ведущий |

205 |

25 |

52 |

15 |

14 |

|

Промежуточный |

206 |

30 |

62 |

16 |

19,5 |

|

Ведомый |

111 |

55 |

90 |

18 |

28,1 |

9.4 Очерчиваем внутреннюю стенку корпуса

а) принимаем зазор от окружностей вершин зубьев шестерни и зубчатого колеса 8 мм, равной толщине стенки редуктора;

б) принимаем зазор между торцом ступицы зубчатого колеса и внутренней стенкой корпуса 1,2;

в) глубину гнезда подшипника принимаем равной 40 мм, для размещения болта, соединяющего крышку редуктора с корпусом, принятого выше М16;

г) толщину фланца крышки подшипника принимаем равной 8 мм, болты для крепления крышки подшипника принимаем равными М8;

д) высота головки болта, крепящего крышку подшипника равна 5,5 мм, принимаем зазор между торцом крышки подшипника и ступицей звездочки цепной передачи равным 5 мм.

Измерением устанавливаем расстояние l>1> = 90мм, l>2> = 155мм; l>3> = 50 мм, l>4> = 75мм, l>5> = 80 мм; l>6> = 55 мм, l>7> = 80 мм; l>8> = 135 мм; l>9> = 100 мм

10. Расчет подшипников

10.1 Ведущий вал

Реакции опор в плоскости xz

Н

Н

Н

Н

проверка: F>t>>1> - R>x1> - R>x>>2> = 1293 - 315 - 978 = 0

Реакции опор в плоскости yz

Н

Н

Н

Н

проверка: F>r>>1> + F>в> + R>y>>2> - R>y>>1> = 471 + 812 + 20 - 1303 = 0

Суммарные реакции

Н

Н

Н

Н

Эквивалентную динамическую радиальную нагрузку наиболее нагруженной опоры P>э>>1>, Н, определяем согласно [1.c.212] по формуле

P>э>>i> = V P>r>>i> K>б> K>Т> (10.1)

где V - коэффициент, учитывающий вращение колец подшипников,

V = 1 [1.c.212]

K>б> - коэффициент нагрузки, K>б> = 1,2 [1.с.214]

K>Т> - температурный коэффициент, K>Т> = 1 [1.с.214]

P>э>>1> = 1 1340,8 1,2 1 = 1608,9 Н

Расчетную долговечность выбранного подшипника L>1>, млн.об., определяем согласно [1.c.211] по формуле

(10.2)

(10.2)

Рисунок 10.1 Расчетная схема ведущего вала

млн.об.

млн.об.

Расчетную долговечность выбранного подшипника L>h>>1>, ч, определяем согласно [1.c.211] по формуле

ч

ч

Условие L>h>>1> > L>h> выполнено, подшипник пригоден.

10.2 Промежуточный вал

Реакции опор в плоскости xz

Н

Н

Н

Н

проверка: F>t>>1> + F>t>>2> - R>x3> - R>x>>4> = 1293 + 4115 - 2984 - 2424 = 0

Реакции опор в плоскости yz

Н

Н

Н

Н

проверка: F>r>>2> -F>r>>1> - R>y>>3> - R>y>>4> = 1859 - 471 – 1072 – 316 = 0

Суммарные реакции

Н

Н

Н

Н

Эквивалентную динамическую радиальную нагрузку наиболее нагруженной опоры P>э>>3>, Н, определяем согласно по формуле [10.1] при K>б> = 1,1 [1.с.214]

P>э>>3> = 1 3170,6 1,1 1 = 3487,7 Н

Расчетную долговечность выбранного подшипника L>2>, млн.об., определяем согласно [1.c.211] по формуле

млн.об.

млн.об.

Рисунок 3.2 Расчетная схема промежуточного вала

Расчетную долговечность выбранного подшипника L>h>>2>, ч, определяли согласно [1.c.211] по формуле

ч

ч

Условие L>h>>2> > L>h> выполнено, подшипник пригоден.

10.3 Ведомый вал

Реакции опор в плоскости xz

,

,

где F>м> - радиальная сила, вызванная радиальным смещением муфты.

Радиальную силу F>м>, Н, зубчатой муфты определяем согласно [3, с.352 ] по формуле

(10.3)

(10.3)

где d>м> – делительный диаметр зубчатого зацепления муфты, d>м> = 75 мм

Н

Н

принимаем F>м> = 2500 Н.

Н

Н

Н

Н

проверка: F>t>>2> + F>м> - R>x5> - R>x>>6> = 4115 + 2500 – 1421 - 5194 = 0

Реакции опор в плоскости yz

Н

Н

Н

Н

проверка: F>r>>2> - R>y>>5> - R>y>>6> = 1859 - 1167 - 692 = 0

Суммарные реакции

Н

Н

Н

Н

Рисунок 3.3 Расчетная схема ведомого вала

Эквивалентную динамическую радиальную нагрузку наиболее нагруженной опоры P>э>>6>, Н, определяем по формуле [10.1] при K>б> = 1,3 [1.с.214]

P>э>>6> = 1 5239,8 1,3 1 = 6811,8 Н

Расчетную долговечность выбранного подшипника L>3>, млн.об., определяем согласно [1.c.211] по формуле

млн.об.

млн.об.

Расчетную долговечность выбранного подшипника L>h>>1>, ч, определяем по формуле [10.2]

ч

ч

Условие L>h>>3> > L>h> выполнено, подшипник пригоден.

11. Уточненный расчет валов

Принимаем, что нормальные напряжения изгиба изменяются по симметричному циклу, а касательные от кручения - по отнулевому (пульсирующему).

11.1 Ведущий вал

Принимаем материал вала сталь 45, термообработка - нормализация, σ>В >= 570МПа

Предел выносливости стали при симметричном цикле изгиба >>, МПа, определяем согласно [5,c.162] по формуле

>> = 0,43 >В>, (11.1)

>>> >= 0,43 570 = 245,1 МПа

Предел выносливости стали при симметричном цикле касательных напряжений >-1>, МПа, определяем согласно [5,c.164] по формуле

>-1> = 0,58 >> (11.2)

>-1> = 0,58 245,1 = 142,16 Мпа

Сечение А - А. Концентрация напряжений обусловлена наличием шпоночной канавки. так как в этом сечении изгибающего момента нет, то рассчитываем только на кручение.

Момент сопротивления кручению нетто

сечения вала

,

мм2, определяем согласно [5,c.165] по

формуле

,

мм2, определяем согласно [5,c.165] по

формуле

(11.3)

(11.3)

где d - диаметр вала, мм;

b - ширина шпоночной канавки, мм;

t>1> - глубина шпоночной канавки, мм

мм3

мм3

Амплитуду отнулевого цикла касательных напряжений при кручении вала t>v>, МПа, определяем согласно [5,c.166] по формуле

(11.4)

(11.4)

МПа

МПа

Определяем коэффициент запаса прочности

по касательным напряжениям

согласно

[5,c.164] по формуле

согласно

[5,c.164] по формуле

(11.5)

(11.5)

где k>t> - эффективный коэффициент концентрации касательных напряжений, k>t> = 1,5 [5,c.165];

(11.4)

(11.4)

МПа

МПа

Определяем коэффициент запаса прочности

по касательным напряжениям

согласно

[5,c.164] по формуле

согласно

[5,c.164] по формуле

Сечение Б - Б. В этом сечении действуют максимальные крутящий и изгибающий моменты. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом.

Находим значения коэффициентов:

2,5

[5,с.166];

2,5

[5,с.166];

[5,c.166]

[5,c.166]

Определяем изгибающий момент M, Нмм, в сечении

M = F>в> l>1 >= 812 90 = 77,14 103 Нмм

Осевой момент сопротивления W, мм3, определяем согласно [5,c.165] по формуле

(11.6)

(11.6)

мм3

мм3

Амплитуду нормальных напряжений

,

МПа, определяем согласно [5,c.298] по формуле

,

МПа, определяем согласно [5,c.298] по формуле

(11.7)

(11.7)

МПа

МПа

Полярный момент сопротивления

,

мм3, определяем согласно [5,c.315] по

формуле

,

мм3, определяем согласно [5,c.315] по

формуле

(11.8)

(11.8)

мм3

мм3

Амплитуду касательных напряжений

,

МПа, определяем согласно [5,c.315] по формуле

,

МПа, определяем согласно [5,c.315] по формуле

(11.9)

(11.9)

МПа

МПа

Определяем коэффициент запаса прочности

по нормальным напряжениям

согласно [5,c.162] по формуле

согласно [5,c.162] по формуле

(11.10)

(11.10)

Коэффициент запаса прочности по

касательным напряжениям

определяем по формуле (11.5)

определяем по формуле (11.5)

Результирующий коэффициент запаса прочности s определяем согласно [5,c.162] по формуле

(11.11)

(11.11)

11.2 Промежуточный вал

Принимаем материал вала сталь 45, термообработка - улучшение, >В >= 780МПа

Предел выносливости стали при симметричном цикле изгиба >>, МПа, определяем по формуле (11.1)

>>> >= 0,43 780 = 335,4 МПа

Предел выносливости стали при симметричном цикле касательных напряжений >-1>, МПа, определяем по формуле (11.2)

>-1 >= 0,58 335,4 = 194,53 МПа

Сечение А - А. Концентрация напряжений обусловлена наличием шпоночной канавки.

Определяем изгибающие моменты в сечении

M>x> = R>x>>3> L>4> = 2984 75 = 223,8 103 Нмм

M>у> = R>у>>3> L>4> = 1072 75 = 80,38 103 Нмм

Суммарный изгибающий момент в сечении М, Нмм, определяем согласно [5,c.298] по формуле

(11.12)

(11.12)

Нмм

Нмм

Момент сопротивления кручению нетто

сечения вала

,

мм3, определяем по формуле (11.3)

,

мм3, определяем по формуле (11.3)

мм3

мм3

Момент сопротивления изгибу нетто

сечения вала

,

мм3, определяем согласно [5,c.165] по

формуле

,

мм3, определяем согласно [5,c.165] по

формуле

(11.13)

(11.13)

мм3

мм3

Амплитуду отнулевого цикла касательных

напряжений при кручении вала

,

МПа, определяем по формуле (11.4)

,

МПа, определяем по формуле (11.4)

МПа

МПа

Амплитуду симметричного цикла нормальных

напряжений при изгибе вала

,

МПа, определяем согласно [5,c.314] по формуле

,

МПа, определяем согласно [5,c.314] по формуле

(11.14)

(11.14)

МПа

МПа

Находим значения коэффициентов: k>t> = 1,7; k>> = 1,8; δ>v> = 0,75 [5,c.166]; δ>> = 0,87 [5,c.166].

Определяем коэффициент запаса прочности по касательным напряжениям по формуле (11.5)

Определяем коэффициент запаса прочности по нормальным напряжениям по формуле (11.10)

Результирующий коэффициент запаса прочности определяем по формуле (11.11)

11.3 Ведомый вал

Принимаем материал вала сталь 45, термообработка - нормализация,

σ>В> = 570 МПа

Предел выносливости стали при симметричном цикле изгиба >>, МПа, определяем по формуле (11.1)

>>> >= 0,43 570 = 245,1 МПа

Предел выносливости стали при симметричном цикле касательных напряжений >>, МПа, определяем по формуле (11.2)

> >>>= 0,58 245,1 = 142,16 МПа

Сечение А - А. Концентрация напряжений обусловлена наличием шпоночной канавки. так как в этом сечении изгибающего момента нет, то рассчитываем только на кручение.

Момент сопротивления кручению нетто сечения вала определяем по формуле (11.3)

мм3

мм3

Амплитуду отнулевого цикла касательных напряжений при кручении вала определяем по формуле (11.4)

МПа

МПа

Находим значения коэффициентов: τ = 0,7 [5,c.166]; k>> = 1,5 [5,c.166];

Определяем коэффициент запаса прочности по касательным напряжениям по формуле (11.5)

Сечение Б - Б. В этом сечении действуют максимальные крутящий и изгибающий моменты. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом.

Находим значения коэффициентов:

3,5

[5,с.166];

3,5

[5,с.166];

[5,c.166].

[5,c.166].

Определяем изгибающий момент M, Нмм, в сечении

M = F>м> l>9 >= 2500 100 = 250 103 Нмм

Осевой момент сопротивления W, мм3, определяем по формуле [11.6]

мм3

мм3

Амплитуду нормальных напряжений

,

МПа, определяем по формуле [11.7]

,

МПа, определяем по формуле [11.7]

МПа

МПа

Полярный момент сопротивления

,

мм3, определяем по формуле [11.8]

,

мм3, определяем по формуле [11.8]

мм3

мм3

Амплитуду касательных напряжений

,

МПа, определяем по формуле [11.9]

,

МПа, определяем по формуле [11.9]

МПа

МПа

Определяем коэффициент запаса прочности

по нормальным напряжениям

по формуле [11.10]

по формуле [11.10]

Коэффициент запаса прочности по

касательным напряжениям

определяем по формуле (11.5)

определяем по формуле (11.5)

Результирующий коэффициент запаса прочности s определяем по формуле [11.11]

Сечение В - В. Концентрация напряжений обусловлена наличием шпоночной канавки.

Определяем изгибающие моменты в сечении

M>x> = R>x>>5> L>7 >= 1421 80 = 113,68 103 Нмм

M>y> = R>y>>5> L>7> = 1167 80 = 93,38 103 Нмм

Суммарный изгибающий момент в сечении определяем согласно по формуле (11.12)

Нмм

Нмм

Момент сопротивления кручению нетто сечения вала определяем по формуле (11.3)

мм3

мм3

Момент сопротивления изгибу нетто сечения вала определяем по формуле (11.13)

мм3

мм3

Амплитуду отнулевого цикла касательных напряжений при кручении вала определяем по формуле (11.4)

МПа

МПа

Амплитуду симметричного цикла нормальных напряжений при изгибе вала определяем по формуле (11.7)

МПа

МПа

Находим значения коэффициентов: k>> = 1,6 [5,c.166]; >> = 0,68 [5,c.166]; >> = 0,78 [5,c.166]

Определяем коэффициент запаса прочности по касательным напряжениям по формуле (11.5)

Определяем коэффициент запаса прочности по нормальным напряжениям по формуле (11.10)

Результирующий коэффициент запаса прочности определяем по формуле (11.11)

12. подбор и расчёт муфты

Расчетный вращающий момент T>p>> >, Н мм, определяем согласно [7,c.20] по формуле

электропривод редуктор проверочный расчет

(12.1)

(12.1)

где К>1> - коэффициент, учитывающий степень ответственности передачи, К>1> = 1 [7,с.20];

К>2> - коэффициент, учитывающий условия работы, К>2> = 1 [7,с.20];

К>3> - коэффициент, углового смещения, К>3> = 1 [7,с.21]

Н мм

Н мм

Подбираем муфту зубчатую с посадочным отверстием ∅50 и ∅55 типа 1 и номинальным крутящим моментом 1600 Н м. Муфта 1-1600-50-55 ГОСТ Р 50895-96.

13. Подбор смазки редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемого внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на высоту зуба. Объем масляной ванны V, л, определяем из расчета 0,5 0,8л на 1 кВт передаваемой мощности согласно [5,c.251] по формуле

V = 0,5 P>тр>, (13.1)

V = 0,5 6,4 = 3,2 л

По табл. 10.8. [5,с.253] устанавливаем вязкость 60 106 м2/с.

По табл. 10.10. [5,с.253] принимаем масло индустриальное марки И-30А по ГОСТ 20799-75

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 [5,с.203].

Литература

1 Анурьев В.И. Справочник конструктора-машиностроителя: -4-е изд. Перераб. и доп. М., Машиностроение. 1974 - Т.2 -576с.: ил.

2 ГОСТ Подшипники качения: М., Издательство стандартов. 1989 - Ч.1 440с. ил.

3 Куклин Н.Г., Куклина Г.С. Детали машин: Учеб. для машиностроит. Спец. Техникумов. -4-е изд. Перераб. и доп. - М.: Высш. шк., 1987г. - 363с.: ил.

4 Решетов Д.Н. Детали машин. Учебник для вузов. Изд. 3-е, испр. и перераб. М., Машиностроение. 1975 - 656с.: ил.

5 Чернавский С.А., Боков К.Н., Чернин И.М. и др. Курсовое проектирование деталей машин: Учеб. Пособие для учащихся машиностроительных специальностей техникумов - 2-е изд. перераб. и доп. -М.; Машиностроение, - 1988г. - 416с.; ил.

6 Шейнблит А.Е. Курсовое проектирование деталей машин. Учеб. Пособие для техникумов. - М.: Высш. Шк., 1991. - 432с.: ил.

7. ГОСТ Р 50895-96.