Барабанная сушилка для сушки сахарного песка

ВВЕДЕНИЕ

Тепловая сушка, или просто сушка, представляет собой процесс удаления влаги из твердых влажных материалов путем ее испарения и отвода образующихся паров. Сушка является наиболее распространенным способом удаления влаги из твердых и пастообразных материалов. Типовой сушильный аппарат может быть использован для сушки различных продуктов, сходных по своим структурно-механическим свойствам, но различающихся химическим составом, содержанием влаги, ее связью с материалом, допустимой температурой нагрева и временем сушки. Поэтому выбор сушильного аппарата в каждом конкретном случае определяется расчетом.

Барабанные конвективные сушилки находят широкое применение в промышленности для сушки кусковых, кристаллических, зернистых, порошкообразных материалов, как правило, в крупнотоннажных производствах, что обусловлено экономичностью, большой производительностью одного аппарата, высокой надежностью в эксплуатации.

Одним из основных требований, предъявляемых к сушилкам, является обеспечение полного сохранения, а в необходимых случаях и улучшения качества продукта в соответствии с его назначением. В связи с этим, конструкция сушилки должна, прежде всего, обеспечивать равномерный нагрев и сушку материала при надёжном контроле температуры и влажности его в процессе сушки. При этом должны быть исключены потери вещества, связанные с его уносом с отработавшим агентом сушки.

Реализацию этих мероприятий можно осуществить за счёт новых конструкционных решений, автоматизированных методов расчёта, перспективных материалов повышенной прочности, новых экономических профилей проката и т.п.

В данном проекте ставится задача расчета оптимальной конструкции барабанной конвективной сушилки для сушки сахарного песка, позволяющей эффективно решать проблему ее комплексной переработки.

1 КОНСТРУКЦИЯ БАРАБАННОЙ СУШИЛКИ

1.1 Назначение барабанной сушилки

Проектируемая барабанная конвективная сушилка предназначена для сушки сахарного песка с влажностью

до конечной влажности

1.2 Описание конструкции барабанной сушилки

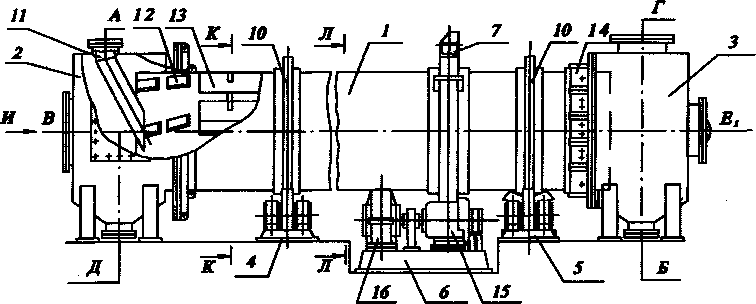

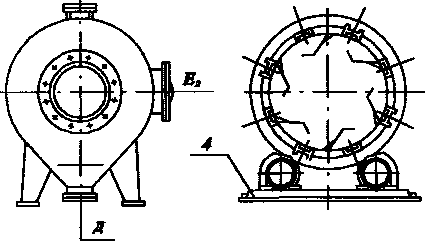

Основной элемент барабанной сушилки (рисунок 2) - сушильная камера - представляет собой наклонный цилиндрический сварной вращающийся барабан 1, на корпус которого надеты два бандажа 10 и зубчатый венец 7.

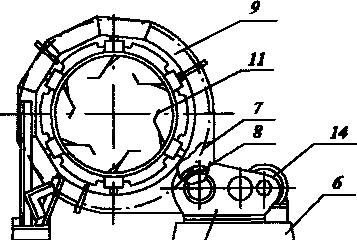

Бандажами барабан опирается на свободно вращающиеся ролики, установленные на рамках опорной 4 и опорно-упорной станций 5. Два упорных ролика на раме опорно-упорной станции ограничивают осевое смещение барабана. Барабан вращается вокруг своей оси со скоростью 0,5...8 об/мин. Вращение барабану передаётся от электродвигателя 15 через редуктор 16, смонтированных на общей раме (приводная станция 6), и зубчатую передачу. Зубчатая передача закрыта кожухом 9.

По обоим концам барабана устанавливают камеры, необходимые для загрузки 2 и выгрузки материала 3, а также для подвода и отвода сушильного агента. Сочленение вращающегося барабана с загрузочной и разгрузочной камерами осуществляется через ленточные уплотнения 14, которые предотвращают большие подсосы воздуха извне и уменьшают расход энергии на вентилятор. У одного из концов вращающегося барабана устанавливается питающее устройство, а у другого - разгрузочное устройство для ввода и вывода из аппарата обрабатываемого твёрдого вещества.

Внутри корпуса со стороны загрузочной камеры на длине, равной 800мм, размещается распределительная, насадка 12 в виде шести винтовых лопастей, за которой на всём протяжении барабана располагается основная насадка 13 . Насадки способствуют равномерному распределению и перемешиванию высушиваемого материала по сечению барабана, а также его тесный контакт с сушильным агентом при пересыпании. Форма основной насадки соответствует свойствам высушиваемого материала. Для хорошо сыпучих материалов с частицами средним размером менее 2 мм, к которым, в частности, относится и сахарный песок, в качестве основной насадки применяют подъемно-лопастную насадку, исходя из свойств высушиваемого материала.

У разгрузочного конца барабана имеется подпорное устройство, назначение которого состоит в поддержании определенной степени заполнения барабаном материала.

1-корпус; 2-загрузочная камера; 3-разгрузочная камера; 4-опорная станция; 5-опорно-упорная станция; 6-приводная станция; 7-венцовая шестерня; 8-подвенцовая шестерня; 9-защитный кожух; 10-бандаж; 11-течка; 12-распределительная насадка; 13-подъёмно-лопастная насадка; 14-ленточное уплотнение; 15-электродвигатель; 16-редуктор.

Рисунок 2 - Барабанная сушилка

Рассмотрим конструкцию основных элементов барабана подробнее.

Бандажи.

Бандажи служат для передачи давления от веса всех вращающихся частей аппарата на опорные ролики. Бандажи представляют собой кольца прямоугольного сечения. В проектируемой барабанной сушилке применяется свободное крепление бандажей из-за возможного значительного теплового расширения барабана. Кроме того, свободно надетые бандажи являются наиболее экономичными. При этом бандажи надеваются на башмаки, повернутые головками в разные стороны для предупреждения аксиального смещения бандажей. Бандаж надевается не непосредственно на кожух, а между ними прокладываются подкладка и от одной до трёх прокладок толщиной 10... 20 мм каждая, которые образуют кольцо жёсткости, не допускающее смятие кожуха в местах опоры. Подбором толщины регулирующих подкладок достигается совмещение центров барабана и бандажа. Башмаки крепятся к барабану сваркой.

Опорные ролики.

Ролики опорных станций принимают на себя нагрузку от веса всех вращающихся частей. Ролики закрепляются на валу, лежащем в двух подшипниках. Подшипники роликов делаются скользящими перпендикулярно к оси сушилки и соответственно устанавливаются на салазках. Причина этого в следующем. При двух бандажах последние должны опираться в четырёх точках, что не всегда легко осуществить без регулировки положения подшипников. Кроме того, износ роликов или возможная осадка фундамента под одним и бандажей может привести к частичной разгрузке одних роликов за счёт других. Наличие скользящих подшипников даёт возможность компенсировать все указанные недостатки. Подшипники каждого ролика устанавливаются на одной общей раме, сваренной из фасонных профилей, покрытой стальными листами. Прорези в последних для болтов подвижных подшипников делаются продолговатыми. Кроме того, подвижные подшипники упираются в упорные болты.

Венцовые шестерни.

Передача вращающего момента от мотора через редуктор к барабану осуществляется с помощью цилиндрической зубчатой передачи. Вращение передаётся от малой шестерни, сидящей на выходном валу редуктора, к основной, так называемой венцовой шестерне, смонтированной на барабане. Она представляет собой весьма ответственную деталь, работающую при высоких напряжениях. Венцовая шестерня отливается из двух половин, соединяемых призонными болтами. В виду отсутствия опасности появления больших температурных напряжений венцовая шестерня крепится жёстко к корпусу барабанной сушилки. Центрирование венца производится с помощью регулирующих подкладок, помещённых между шестерней и башмаками.

Башмаки крепятся к барабану болтами (что несколько облегчает смену венца) с простыми головками, размещёнными с внутренней стороны барабана.

1.3 Выбор конструкционных материалов

Среда внутри барабанной сушилки представляет собой паро-воздушную смесь. Процесс протекает при температуре 60-120 °С при атмосферном давлении. Тогда в соответствии с [3] выбираем материал для барабана сушилки и конструктивных элементов, которые непосредственно контактируют со средой при температуре не выше 300°С,-сталь СтЗспЗ ГОСТ 380-94.

Сталь СтЗспЗ - это углеродистая сталь обыкновенного качества. Сталь в заданной среде при рабочих параметрах химически и коррозионно-стойка, обладает хорошей свариваемостью, хорошими прочностными и пластическими характеристиками в рабочих условиях, допускает холодную и горячую механическую обработку, весьма распространенна в пищевой промышленности, и, значит, не является дефицитной.

Бандажи изготавливают из качественных углеродистых сталей для того, чтобы обеспечить долговечность, так как смена бандажей барабанов чрезвычайно трудна. По [3] выбираем сталь 35Л ГОСТ 977-86 применяемую для изготовления деталей, к которым предъявляются требования повышенной прочности и высокого сопротивления износу, работающих под действием средних статических и динамических нагрузках. Отливки подвергаются термообработке: улучшение (нормализация при температуре 860...880 °С и отпуск при температуре 600...630 оС [3]). Сталь флокенонечувствительная и не склонна к отпускной хрупкости [3].

Венцовая шестерня представляет собой весьма ответственную деталь, работающую при высоких напряжениях. Поэтому венцовые шестерни отливаются из стали и зубья их фрезеруются. По [3] выбираем сталь 45Л ГОСТ 977-86 применяемую для изготовления деталей, к которым предъявляются требования повышенной прочности и высокого сопротивления износу, работающих под действием средних статических и динамических нагрузок. Сталь флокеноночувствительная и не склонна к отпускной хрупкости [3]. Твёрдость рабочих поверхностей зубьев венцовой шестерни Н>Н>в2=235...262 НВ, подвенцовой шестерни Ннв1=269...302 НВ [7]. Для обеспечения требуемой твёрдости рабочих поверхностей зубьев колёса и шестерни назначается термообработка-улучшение (нормализация при температуре 860...880 оС и отпуск при температуре 600...630 °С [3]). Применение шестерён с твёрдостью Н>Н>в<350 НВ позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифование, притирка и т.п.). Колёса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Технологические преимущества материала при НВ<350 НВ обеспечили ему широкое применение в передачах с большими колёсами, термическая обработка которых затруднена [3].

Ролики изготавливаются из материала менее прочного, чем бандаж. Ролики лишь в ответственных случаях делаются стальными, обычно же отливаются из чугуна и потом обтачивают. Применение более мягкого материала и большее число оборотов ролика приводят к ускоренному износу и меньшей долговечности роликов по сравнению с бандажами. Такое нарушение принципа равнопрочности делается сознательно. Дело в том, что смена бандажа или даже его проточка чрезвычайно трудоёмки и требуют длительных остановок вращающихся барабанных аппаратов, не говоря уже о том, что бандажи стоят дорого. Выгоднее сохранить бандаж и обеспечить его долговечность. Смена же изношенных роликов гораздо более проста, да и сами ролики намного дешевле бандажей. В соответствии с рекомендациями принимаем чугун СЧ 20 ГОСТ 1412-85.

Валы представляют собой детали к несущей способности и долговечности цапф предъявляются повышенные требования, поэтому в качестве материала вала и осей принимаем средне-углеродистую низколегированную сталь с улучшением 40Х ГОСТ 4543-71 [3]. Твёрдость рабочих поверхностей вала Н>Н>в=212.. .248 НВ. Для обеспечения требуемой твёрдости рабочих поверхностей вала назначается термообработка, закалка при температуре 840...860 оС в масле и высокий отпуск при температуре 550.. .600 °С с охлаждением на воздухе [3]).

В качестве материала крепёжных деталей в виде болтов, шпилек, гаек и других деталей, предназначенных для закрепления аппарата на опорах, различных узлов и деталей, принимаем конструкционную углеродистую сталь - сталь 35 ГОСТ 1050-74.

В качестве материала ленточного уплотнения места сопряжения сушильного барабана с камерами загрузки и выгрузки принимаем резину листовую техническую по ГОСТ 7338-77

2 РАСЧЕТ БАРАБАННОЙ СУШИЛКИ

2.1 Технологический расчет

2.1.1 Цель расчета

Целью технологического расчета барабанной сушилки является:

- выбор стандартной барабанной сушилки, удовлетворяющей исходным параметрам;

- определение расходных характеристик и скоростей газа;

- определение частоты вращения барабанной сушилки.

2.1.2 Данные для расчета

производительность по

готовому продукту ;

;

влажность продукта:

начальная

;

;

конечная

;

;

температура воздуха:

на входе

;

;

на выходе

;

;

температура продукта:

начальная

;

;

конечная ;

;

плотность частиц продукта

;

;

средняя насыпная плотность

;

;

средний размер частиц

;

;

удельная теплоемкость

продукта

;

;

напряженность барабана

по испаренной влаге

.

.

2.1.3 Выбор режима сушки и варианта сушильного процесса

Для создания оптимальных условий сушки сахарного песка выбираем принцип параллельного движения материала и агента сушки. При этом можно работать с повышенной начальной температурой агента сушки, так как в первый период сушки температура материала равна температуре мокрого термометра. В аппарате с параллельным током достигается высокая интенсивность процесса сушки и минимальные затраты тепла и электрической энергии на вентиляцию. Кроме того, материал сохраняет начальные свойства, так как в процессе его сушки не перегреваются даже самые мелкие частицы.

Сушку сахара в барабанном сушильном аппарате при относительно невысокой начальной температуре и влажности агента сушки осуществляем по нормальному (основному) сушильному варианту.

Так как температура сушки невысока и присутствие кислорода не влияет на свойства сахарного песка, в качестве агента сушки, выполняющего роль, как теплоносителя, так и влагоносителя, используем нагретый воздух. Сушка чистым воздухом сохраняет качество сахара.

2.1.4 Определение и выбор основных расчетных параметров

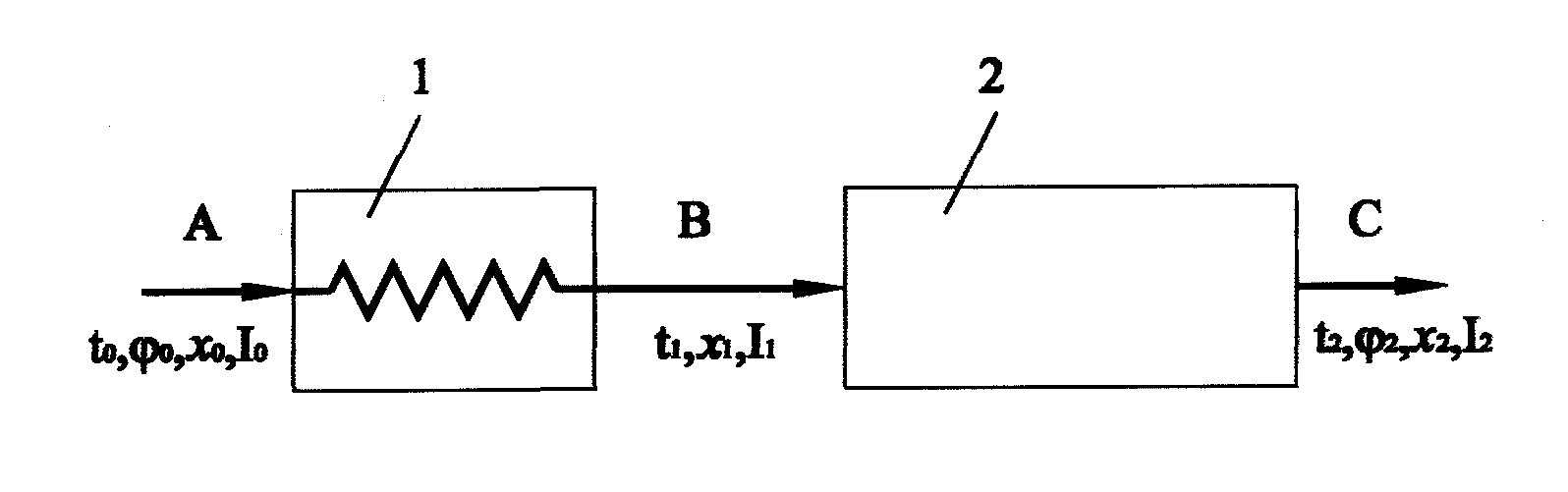

Принципиальная схема сушильной установки приведена на рисунке 3.

Рассчитаем сушилку аналитическим методом.

Рисунок 3. Принципиальная схема сушильной установки 1 – калорифер; 2 – сушилка.

Параметры наружного воздуха.

Для поддержания определенного

режима сушки необходимо знать основные

параметры наружного влажного воздуха:

температуру

,

относительную влажность

,

относительную влажность

,

удельное влагосодержание

,

удельное влагосодержание

и энтальпию

и энтальпию

.

.

Принимаем температуру

окружающего воздуха

с относительной влажностью

с относительной влажностью

,

согласно [4, стр.521, табл.XL].

Полагая, что барометрическое давление

в данной местности

,

согласно [4, стр.521, табл.XL].

Полагая, что барометрическое давление

в данной местности

(99,3 кПа), определяем аналитически

(99,3 кПа), определяем аналитически

и

и

.

.

Удельное влагосодержание воздуха, поступающего в калорифер:

; (3.1)

; (3.1)

Где 0,622 – отношение мольных масс водяного пара и воздуха;

- давление насыщенного

водяного пара при температуре наружного

воздуха

- давление насыщенного

водяного пара при температуре наружного

воздуха

,

Па; по [4, с.531, табл. LVX]

,

Па; по [4, с.531, табл. LVX]

.

.

В численном значении получаем:

Энтальпия наружного воздуха:

; (3.2)

; (3.2)

Где

-

средняя удельная теплоемкость сухого

воздуха;

-

средняя удельная теплоемкость сухого

воздуха;

согласно;

согласно;

-

средняя удельная теплоемкость водяного

пара;

-

средняя удельная теплоемкость водяного

пара;

согласно;

согласно;

- удельная теплота

парообразования воды при 0 0С;

- удельная теплота

парообразования воды при 0 0С;

,

согласно.

,

согласно.

В численном значении получаем

Параметры воздуха на выходе из калорифера.

Состояние воздуха на

выходе из калорифера характеризуется

следующими параметрами: температура

;

удельное влагосодержание воздуха

;

удельное влагосодержание воздуха

сухого воздуха; энтальпия воздуха на

выходе из калорифера

сухого воздуха; энтальпия воздуха на

выходе из калорифера

; (3.3)

; (3.3)

Параметры воздуха на выходе из сушилки.

Состояние воздуха на

выходе из калорифера характеризуется

следующими параметрами: температура

;

дополнительно задаемся

;

дополнительно задаемся

,

тогда удельное влагосодержание воздуха

на выходе из сушилки равно:

,

тогда удельное влагосодержание воздуха

на выходе из сушилки равно:

; (3.4)

; (3.4)

Где

- давление насыщенного водяного пара

при температуре

- давление насыщенного водяного пара

при температуре

,

Па;по

,

Па;по

.

.

В численном значении получаем

.

.

Энтальпия воздуха на выходе из сушилки:

; (3.5)

; (3.5)

.

.

Тогда изменение влагосодержания воздуха составит:

; (3.6)

; (3.6)

2.1.5 Расчет количества испаряемой влаги и уноса материала

Производительность

сушильной установки и количество

удаляемой влаги определяют из материального

баланса для потока высушиваемого

материала. Обозначив через

и

и

расходы исходного и высушиваемого

материала (конечного продукта),

расходы исходного и высушиваемого

материала (конечного продукта),

и

и

- их влажности, а через

- их влажности, а через

- расход удаляемой из материала влаги,

получим материальный баланс в форме

системы из двух уравнений

- расход удаляемой из материала влаги,

получим материальный баланс в форме

системы из двух уравнений

; (3.7)

; (3.7)

Решая данную систему уравнений, сначала определяем производительность сушильной установки по исходному продукту:

; (3.8)

; (3.8)

;

;

Определяем производительность сушильной установки по испаряемой влаге:

; (3.9)

; (3.9)

2.1.6 Расчет расхода теплоты и воздуха

В процессе сушки влага

из поступающего в сушильную камеру

продукта испаряется и уносится воздухом.

При этом влагосодержание воздуха

увеличивается от начального

до конечного

до конечного

.

Масса абсолютно сухого воздуха при

достаточной герметичности сушильной

камеры практически остается неизменной.

Из материального баланса для газовой

фазы

.

Масса абсолютно сухого воздуха при

достаточной герметичности сушильной

камеры практически остается неизменной.

Из материального баланса для газовой

фазы

; (3.10)

; (3.10)

определяем расход абсолютно сухого воздуха в сушильной установке:

; (3.11)

; (3.11)

Удельный расход абсолютно сухого воздуха на 1 кг влаги равен:

; (3.12)

; (3.12)

.

.

Объемный расход воздуха на входе в сушилку:

; (3.13)

; (3.13)

Где

- плотность воздуха на входе в сушилку

при температуре

- плотность воздуха на входе в сушилку

при температуре

,

,

определяется по формуле согласно [4, стр.29]:

; (3.14)

; (3.14)

Где

- плотность воздуха при нормальном

условии;

- плотность воздуха при нормальном

условии;

- барометрическое давление.

- барометрическое давление.

В численном значении получаем:

Объемный расход воздуха на выходе из сушилки:

; (3.15)

; (3.15)

Где

- плотность воздуха на выходе из сушилку

при температуре

- плотность воздуха на выходе из сушилку

при температуре

,

,

определяем

аналогично формуле (3.14).

определяем

аналогично формуле (3.14).

В численном значении получаем

Расход тепла на нагрев воздуха в калорифере:

; (3.16)

; (3.16)

Удельный расход тепла на подогрев воздуха в калорифере в расчете на 1 кг влаги:

; (3.17)

; (3.17)

2.1.7 Определение основных размеров сушильного барабана

Объемное напряжение

сушилки по испарившейся влаге

,

следовательно рабочий объем барабана

находим по формуле:

,

следовательно рабочий объем барабана

находим по формуле:

; (3.18)

; (3.18)

.

.

Требуемое поперечное сечение барабана

(3.19)

(3.19)

Где

- коэффициент заполнения барабана

материалом согласно [5, стр.232], принимаем

- коэффициент заполнения барабана

материалом согласно [5, стр.232], принимаем

;

;

- коэффициент заполнения

барабана насадкой;

- коэффициент заполнения

барабана насадкой;

- максимально допустимая

скорость газов в аппарате при насыпной

плотности материала

- максимально допустимая

скорость газов в аппарате при насыпной

плотности материала

,

начальной влажности

,

начальной влажности

принимаем

принимаем

.

.

В численном значении получаем

Рассчитываем диаметр барабана:

; (3.20)

; (3.20)

;

;

Выбираем толщину стенки

барабана -

,

согласно [5, стр.233] и принимаем

,

согласно [5, стр.233] и принимаем

.

.

Определяем наружный диаметр барабана:

; (3.21)

; (3.21)

.

.

Длина барабана составит

; (3.22)

; (3.22)

Согласно каталожным

данным [5, табл.6.5, стр.231] ближайший

типоразмер – барабанная сушилка БН

1,6-8 НУ-01 имеющая наружный диаметр

и длину барабана

и длину барабана

.

.

Уточняем характеристику барабана:

внутренний диаметр:

; (3.23)

; (3.23)

.

.

площадь поперечного сечения:

; (3.24)

; (3.24)

.

.

объем: ;

(3.25)

;

(3.25)

.

.

Напряжение барабана по испаренной влаге:

; (3.26)

; (3.26)

.

.

Определим диаметры штуцеров подвода и отвода сушильного агента.

Внутренний диаметр трубопровода для подвода сушильного агента:

; (3.27)

; (3.27)

Где

- скорость перемещаемой среды для

воздуха, перемещаемого под небольшим

давлением (от вентилятора), принимаем

- скорость перемещаемой среды для

воздуха, перемещаемого под небольшим

давлением (от вентилятора), принимаем

.

.

В численном значении получаем:

Внутренний диаметр трубопровода для отвода сушильного агента:

; (3.28)

; (3.28)

.

.

Полученные значения

округляем до стандартных в соответствии

с [9, стр.214]: для подвода сушильного агента

,

для отвода сушильного агента

,

для отвода сушильного агента

.

.

Для присоединения к

аппарату трубопровода и отвода сушильного

агента принимаем фланцы стальные плоские

приварные с соединительным выступом

[9, стр. 214]: для подвода сушильного агента

с условным диаметром

на условное давление

на условное давление

;

для отвода сушильного агента с условным

диаметром

;

для отвода сушильного агента с условным

диаметром

на условное давление

на условное давление

Внутренний диаметр трубопроводов для загрузки высушиваемого материала:

; (3.29)

; (3.29)

Где

- скорость подачи и отвода сахарного

песка, принимаем

- скорость подачи и отвода сахарного

песка, принимаем

.

.

В численном значении получаем

.

.

Внутренний диаметр трубопроводов для выгрузки высушиваемого материала

; (3.30)

; (3.30)

.

.

Исходя из технологических

и конструктивных соображений принимаем

диаметр трубопроводов для загрузки и

выгрузки высушиваемого материала [9,

стр. 214]:

.

Диаметр трубопровода для отвода излишков

высушиваемого материала принимаем

.

Диаметр трубопровода для отвода излишков

высушиваемого материала принимаем

.

.

Для присоединения к

аппарату трубопроводов загрузки и

выгрузки, а также удаления излишков

высушиваемого материала, принимаем

фланцы стальные плоские приварные с

соединительным выступом [9, стр.214]:

условным диаметром

на условное давление

на условное давление

.

.

Определяем действительную скорость воздуха в барабане:

; (3.31)

; (3.31)

.

.

Рассчитываем время пребывания материала в барабане сушилке по формуле

; (3.32)

; (3.32)

Проверяем расчет времени сушки.

Среднее время пребывания материала в барабане:

; (3.33)

; (3.33)

Полученное время пребывания материала в барабане чуть больше, чем время сушки материала, что удовлетворяет условиям сушки.

Уточним коэффициент заполнения барабана материалом:

; (3.34)

; (3.34)

Для условий прямоточного

движения газа и материала можно принять

следующие значения коэффициентов в

формуле (3.35), согласно [5, стр.235]:

;

;

.

Предварительно задаемся углом наклона

барабана

.

Предварительно задаемся углом наклона

барабана

,

тогда требуемая частота вращения:

,

тогда требуемая частота вращения:

; (3.35)

; (3.35)

Принимаем ближайшую для

типовой сушилки частоту вращения

согласно

[5, табл.6.5, стр231], тогда требуемый угол

наклона барабана:

согласно

[5, табл.6.5, стр231], тогда требуемый угол

наклона барабана:

; (3.36)

; (3.36)

Значение

удовлетворяет условию

удовлетворяет условию

,

следовательно частота вращения барабана

принята верно.

,

следовательно частота вращения барабана

принята верно.

2.2 Энергетический расчет

2.2.1 Цель расчета

Определение основных силовых параметров барабанной сушилки, то есть моментов и требуемой мощности привода; выбор электродвигателя, редуктора.

2.2.2 Определение потребной мощности и выбор электродвигателя

Определяем мощность, затрачиваемую на вращение барабана:

; (3.44)

; (3.44)

Где

- коэффициент, зависящий от типа насадки

и коэффициента заполнения, принимаем

согласно [5, стр.235].

- коэффициент, зависящий от типа насадки

и коэффициента заполнения, принимаем

согласно [5, стр.235].

В численном значении получаем:

,

,

Полученное значение

меньше установленной мощности привода

сушилки БН 1,6-8 НУ- 01, равной

,

согласно [5, табл.6.5, стр.231].

,

согласно [5, табл.6.5, стр.231].

Необходимая мощность двигателя определяется по выражению:

; (3.45)

; (3.45)

Где

- общий к.п.д. привода от двигателя до

барабана.

- общий к.п.д. привода от двигателя до

барабана.

, (3.46)

, (3.46)

где: >1>=0,94÷0.96 - КПД цилиндрической передачи, принимаем >1>=0,95 согласно [7, табл.1.1];

>2>=0.962÷0,982 - КПД 2-х ступенчатого редуктора, принимаем >2>=0,972 согласно [7, табл.1.1];

>3>=0,98 - КПД муфты, принимаем согласно [7, табл.1.1].

В численном значении получаем:

;

;

Выбираем трехфазный

асинхронный двигатель серии АИР 180М6

мощность – 18.5 кВт, синхронная скорость

вращения – 1000 об/мин, скольжение – 2%. С

учетом скольжения номинальная частота

вращения

.

.

2.2.3 Определение вращающих моментов на валах привода

Вращающий момент на барабане:

; (3.47)

; (3.47)

Вращающий момент на валу подвенцовой шестерни:

; (3.48)

; (3.48)

Где

- передаточное число зубчатой передачи,

принимаем

- передаточное число зубчатой передачи,

принимаем

.

.

В численном значении получаем:

2.3 Кинематический расчет

2.3.1 Цель расчета

Целью кинематического расчета барабанной сушилки является определение общего передаточного отношения от вала электродвигателя до вала ведущего звена исполнительного механизма; распределение общего передаточного отношения всей кинематической цепи привода между отдельными передаточными механизмами, составляющими цепь; определение конструктивных параметров зубчатой передачи барабанной сушилки; определение частот вращения валов передаточных механизмов кинематической цепи.

2.3.2 Определение передаточного числа привода

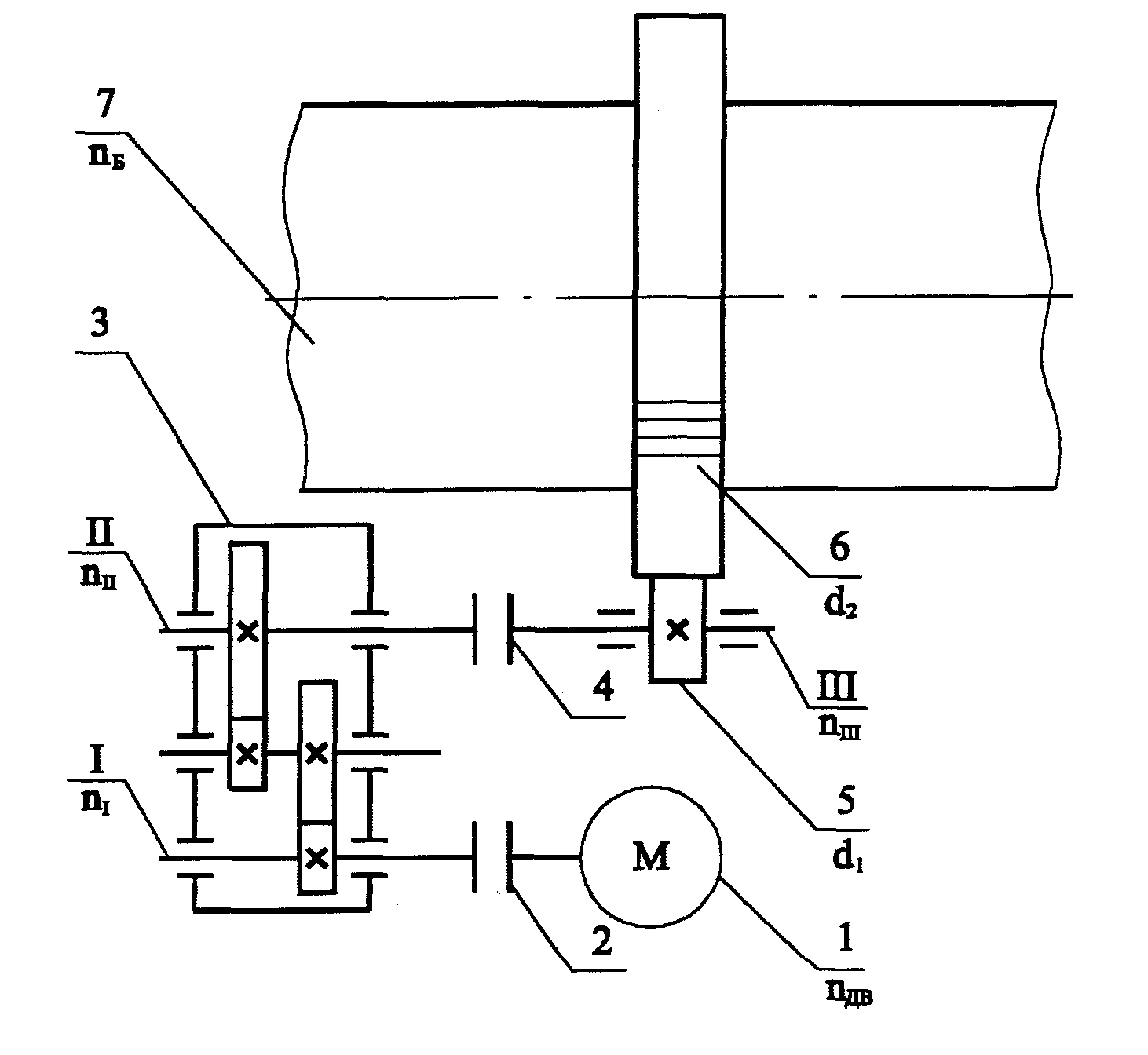

Кинематическая схема привода показана на рисунке 5.

Общее передаточное число привода определяем из соотношения:

; (3.49)

; (3.49)

Где

- частота вращения барабана;

- частота вращения барабана;

1- электродвигатель; 2,4- муфты; 3- редуктор; 5- подвенцовая шестерня; 6- венцовая шестерня; 7- барабан;

Рисунок 5. Кинематическая схема привода

2.3.3 Распределение общего передаточного числа привода

Для многоступенчатых передач

, (3.50)

, (3.50)

Где

- передаточные числа отдельных ступеней.

- передаточные числа отдельных ступеней.

Учитывая предполагаемое устройство механизма, а также стремясь обеспечить соразмерность деталей привода, в частности диаметр подвенцовой шестерни должен вписываться в размеры сторон торца редуктора.

Передаточное число редуктора будет равно:

; (3.51)

; (3.51)

2.3.4 Определение частоты вращения валов

Частота вращения вала

электродвигателя, а, следовательно, и

быстроходного вала редуктора

.

.

Частота вращения тихоходного вала редуктора определяется так:

; (3.52)

; (3.52)

.

.

Частота вращения подвенцовой

шестерни

.

.

Полученные значения частот вращения сведены в таблицу 3.

Таблица 3 – Частоты вращения валов (барабана)

|

Вал электродвигателя

|

Быстроходный вал

|

Тихоходный

Вал

|

Подвенцовая шестерня

|

Барабан

|

|

980 |

980 |

64,22 |

64,22 |

6,42 |

2.3.5 Проектный расчет зубчатой цилиндрической передачи

2.3.5.1 Определение допускаемого контактного напряжения

Расчет ведем по [7].

Допускаемое контактное напряжение определяется по зависимости

; (3.53)

; (3.53)

Где

- предел контактной выносливости зуба,

соответствующий эквивалентному числу

циклов, МПа;

- предел контактной выносливости зуба,

соответствующий эквивалентному числу

циклов, МПа;

- коэффициент безопасности;

для зубчатых колес с однородной структурой

материала

- коэффициент безопасности;

для зубчатых колес с однородной структурой

материала

[7, стр. 33];

[7, стр. 33];

- коэффициент, учитывающий

шероховатость сопряженных поверхностей

зубьев, для зубчатых передач 9 степени

точности

- коэффициент, учитывающий

шероховатость сопряженных поверхностей

зубьев, для зубчатых передач 9 степени

точности

;

;

- коэффициент, учитывающий

окружную скорость; при

- коэффициент, учитывающий

окружную скорость; при

;

;

- коэффициент, учитывающий

влияние смазки; из-за недостаточности

экспериментальных данных принимается

равным единице,

- коэффициент, учитывающий

влияние смазки; из-за недостаточности

экспериментальных данных принимается

равным единице,

;

;

- коэффициент, учитывающий

размер зубчатого колеса; ориентировочно

принимаем

- коэффициент, учитывающий

размер зубчатого колеса; ориентировочно

принимаем

,

,

Предел контактной выносливости зуба, соответствующий эквивалентному числу циклов:

; (3.54)

; (3.54)

Где

- допускаемое контактное напряжение,

соответствующее базовому числу циклов

напряжений;

- допускаемое контактное напряжение,

соответствующее базовому числу циклов

напряжений;

- коэффициент долговечности

при расчете на контактную выносливость.

- коэффициент долговечности

при расчете на контактную выносливость.

Допускаемое контактное напряжение, соответствующее базовому числу циклов напряжений:

; (3.55)

; (3.55)

Где

- средняя твердость для двух предельных

значений твердости колес, приняты в

пункте 2.3.

- средняя твердость для двух предельных

значений твердости колес, приняты в

пункте 2.3.

В численном значении получаем:

;

;

.

.

Коэффициент долговечности при расчете на контактную выносливость:

; (3.56)

; (3.56)

Где

- базовое число циклов перемены напряжений

соответствующее длительному пределу

выносливости;

- базовое число циклов перемены напряжений

соответствующее длительному пределу

выносливости;

- эквивалентное число

циклов перемены напряжений.

- эквивалентное число

циклов перемены напряжений.

Базовое число циклов перемены напряжений соответствующее длительному пределу выносливости:

; (3.57)

; (3.57)

;

;

.

.

При постоянной нагрузке и зацеплении с одним колесом:

; (3.58)

; (3.58)

Где

- полное число часов работы за расчетный

срок службы, принимаем

- полное число часов работы за расчетный

срок службы, принимаем

;

;

- частота вращения.

- частота вращения.

В численном значении получаем:

;

;

.

.

Так как

,

то

,

то

.

.

.

.

Предел контактной выносливости зуба, соответствующий эквивалентному числу циклов по формуле (3.54)

барабанный конвективный сушилка сахарный

;

;

.

.

Подставляя полученные значения в формулу (3.53) получим:

;

;

.

.

Для прямозубых колес в

качестве

принимается допускаемое контактное

напряжение того зубчатого колеса, для

которого оно меньше. Таким образом

принимается допускаемое контактное

напряжение того зубчатого колеса, для

которого оно меньше. Таким образом

2.3.5.2 Определение межосевого расстояния

Определяем межосевое расстояние венцового зацепления по формуле

; (3.59)

; (3.59)

Где

- крутящий момент на шестерне;

- крутящий момент на шестерне;

- коэффициент, учитывающий

распределение нагрузки по ширине;

- коэффициент, учитывающий

распределение нагрузки по ширине;

- вспомогательный

коэффициент, для прямозубых передач

- вспомогательный

коэффициент, для прямозубых передач

;

;

- коэффициент ширины колес

относительно межосевого расстояния;

принимаем

- коэффициент ширины колес

относительно межосевого расстояния;

принимаем

.

.

Коэффициент

выбираем в зависимости от относительной

ширины зубчатого венца шестерни

выбираем в зависимости от относительной

ширины зубчатого венца шестерни

:

:

; (3.60)

; (3.60)

.

.

Тогда в соответствии с

[7, табл.3.5, стр. 32] .

.

Значение межосевого расстояния по формуле (3.59):

.

.

Согласно [7, стр. 30] полученное

значение округляем до ближайшего

стандартного значения

.

.

2.3.5.3 Определение модуля передачи

Значение модуля m для улучшенных колес определяется из следующего выражения:

; (3.61)

; (3.61)

.

.

Согласно [7, стр. 30] принимаем

стандартное значение модуля

.

.

2.3.5.4 Суммарное число зубьев

Суммарное число зубьев:

; (3.62)

; (3.62)

.

.

2.3.5.5 Число зубьев шестерни и колеса

Число зубьев шестерни:

; (3.63)

; (3.63)

.

.

Значение z>1> округляем в ближайшую сторону до целого числа. Принимаем z>1>=18.

Число зубьев колеса определяем по формуле:

; (3.64)

; (3.64)

.

.

2.3.5.6 Фактическое передаточное число

Находим фактическое передаточное число:

; (3.65)

; (3.65)

.

.

Отклонение фактического передаточного от номинального

что допустимо [7, стр. 30].

2.3.5.7 Расчет основных геометрических параметров

Определяем делительный диаметр шестерни:

; (3.66)

; (3.66)

Определяем делительный диаметр колеса:

; (3.67)

; (3.67)

.

.

Определяем диаметр начальной окружности шестерни:

; (3.68)

; (3.68)

.

.

Определяем диаметр начальной окружности шестерни:

; (3.69)

; (3.69)

Определяем диаметр окружности вершин шестерни:

; (3.70)

; (3.70)

где: у – коэффициент воспринимаемого смещения

;

(3.71)

;

(3.71)

Где а – делительное межосевое расстояние

;

;

;

;

Определяем диаметр окружности вершин колеса:

; (3.72)

; (3.72)

.

.

Определяем диаметр впадин зубьев шестерни:

; (3.73)

; (3.73)

.

.

Определяем диаметр впадин зубьев колеса:

; (3.74)

; (3.74)

.

.

Рабочая ширина венца шестерни:

; (3.75)

; (3.75)

.

.

Высота зуба

; (3.76)

; (3.76)

.

.

2.3.5.8 Определение окружной скорости и назначение степени точности

Окружная скорость шестерни определяется по формуле:

; (3.78)

; (3.78)

.

.

Руководствуясь [7, табл.3.8,

стр. 36] для открытых тихоходных передач

с пониженным требованием точности с

назначается 9 степень точности.

назначается 9 степень точности.

2.3.5.9 Основные параметры шестерни и колеса

Модуль зацепления

;

;

Число зубьев: подвенцовой

шестерни

;

;

Венцовой шестерни

;

;

Нормальный исходный контур по СТ СЭВ 308 – 76

Коэффициент смещения:

подвенцовой шестерни

;

;

Венцовой шестерни

;

;

Делительный диаметр:

подвенцовой шестерни

;

;

Венцовой шестерни

;

;

Начальный диаметр:

подвенцовой шестерни

;

;

Венцовой шестерни

;

;

Диаметр вершин зубьев:

подвенцовой шестерни

;

;

Венцовой шестерни

;

;

Диаметр впадин зубьев:

подвенцовой шестерни

;

;

Венцовой шестерни

;

;

Межосевое расстояние

;

;

Ширина зубчатого венца

;

;

Высота зуба

;

;

Степень точности

.

.

2.4 Прочностной расчет

2.4.1 Цель расчета

Целью данного расчета является проверка корпуса барабана на прочность, жесткость при известных геометрических размерах и характеристик материалов, а также расчет размеров бандажа и опорных роликов исходя из условий прочности.

2.4.2 Исходные данные для расчета

Внутренний диаметр

барабана

;

;

Наружный диаметр барабана

;

;

Длина барабана

;

;

Расстояние от края до

бандажа

;

;

Расстояние между бандажами

;

;

Расстояние от бандажа до

венцовой шестерни

;

;

Масса продукта, находящегося

в барабане

;

;

Масса корпуса барабана

с насадкой

;

;

Диаметр опорного ролика

;

;

Угол между опорными

роликами

;

;

Угол наклона барабана к

горизонту

;

;

Материал корпуса барабана СтЗспЗ;

Материал бандажа 35Л;

Материал опорных роликов СЧ 20.

Все размеры представлены на рисунке 8.

2.4.3 Определение реакций опор и изгибающего момента в опасном сечении

Расчет ведем по [8].

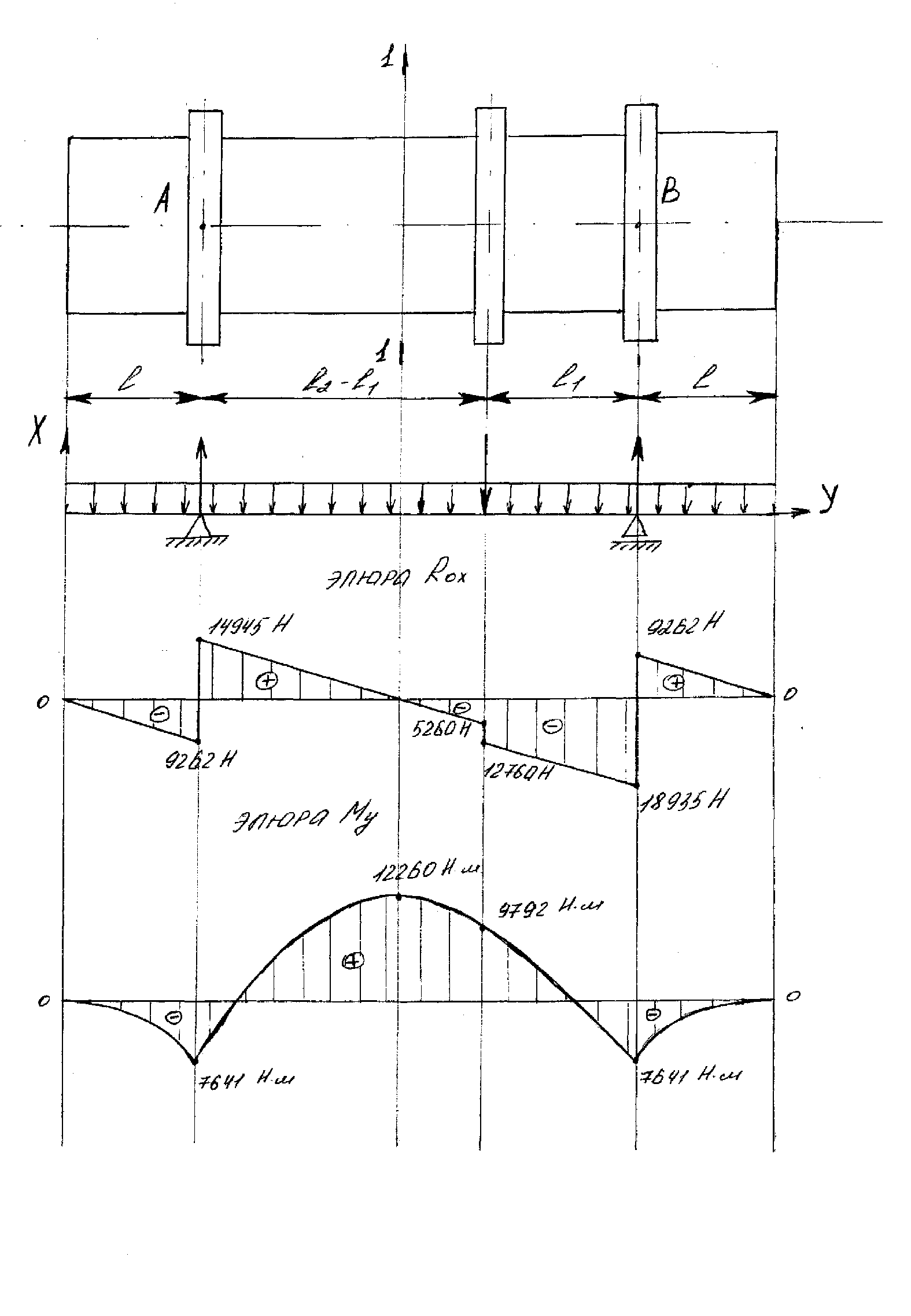

Схема распределения нагрузок, действующих на барабан, приведена на рисунке 6.

Записываем силы, действующие на барабан в направлении оси ОХ и сумму моментов относительно точки В:

; (3.79)

; (3.79)

Где

- реакция опоры левого бандажа;

- реакция опоры левого бандажа;

- реакция опоры правого

бандажа;

- реакция опоры правого

бандажа;

- сила, действующая на

барабан в месте установки венцовой

шестерни,

- сила, действующая на

барабан в месте установки венцовой

шестерни,

[8, табл.3.29, стр. 260].

[8, табл.3.29, стр. 260].

Рисунок 6. Эпюры поперечных сил и изгибающих моментов

Линейную нагрузку находим по формуле:

; (3.80)

; (3.80)

Преобразуем систему уравнений (3.79) к виду:

; (3.81)

; (3.81)

Находим максимальную реакцию опоры из условия:

; (3.82)

; (3.82)

По полученным данным строим эпюру поперечных сил и изгибающих моментов (рисунок 6).

По эпюре изгибающих моментов видно, что опасным является сечение 1-1. Для расчетов принимаем момент в сечении 1-1 равным

2.4.4 Расчет барабана на прочность

Напряжение возникающее в опасном сечении:

; (3.83)

; (3.83)

Где

- момент сопротивления сечения барабана.

- момент сопротивления сечения барабана.

Определяем момент сопротивления сечения барабана:

; (3.84)

; (3.84)

Где

- толщина стенки барабана,

- толщина стенки барабана,

;

;

- средний диаметр барабана.

- средний диаметр барабана.

Определяем средний диаметр барабана:

; (3.85)

; (3.85)

Численное значение формул (3.84) и (3.83) составит:

;

;

.

.

Запишем условие прочности:

; (3.86)

; (3.86)

Где

- допускаемое напряжение для материала

барабана стали СтЗспЗ, согласно [8]

- допускаемое напряжение для материала

барабана стали СтЗспЗ, согласно [8]

.

.

Условие прочности

выполняется:

.

Это означает, что при выбранных размерах

барабана материал из которого он

изготовлен выдержит возникающие

нагрузки.

.

Это означает, что при выбранных размерах

барабана материал из которого он

изготовлен выдержит возникающие

нагрузки.

2.4.5 Расчет барабана на жесткость

Для проверки корпуса барабанной сушилки на жесткость определим относительный прогиб:

; (3.87)

; (3.87)

Где

- суммарный прогиб от действующих

нагрузок.

- суммарный прогиб от действующих

нагрузок.

Определяем суммарный прогиб от действующих нагрузок:

; (3.88)

; (3.88)

Где

- модуль упругости материала барабана

[8];

- модуль упругости материала барабана

[8];

- момент инерции единичного

кольца барабана;

- момент инерции единичного

кольца барабана;

- линейная нагрузка от

массы обрабатываемой селитры;

- линейная нагрузка от

массы обрабатываемой селитры;

- линейная нагрузка от

массы барабана.

- линейная нагрузка от

массы барабана.

Момент инерции единичного кольца барабана:

; (3.89)

; (3.89)

.

.

Линейная нагрузка от массы обрабатываемой селитры:

; (3.90)

; (3.90)

Линейная нагрузка от массы барабана:

; (3.91)

; (3.91)

.

.

Численное значение формул (3.87) и (3.88) составит:

.

.

Запишем условие жесткости:

; (3.93)

; (3.93)

Где

- допускаемый относительный прогиб,

- допускаемый относительный прогиб,

[8].

[8].

Условие жесткости (3.87)

выполняется:

.

Барабан будет прогибаться в допустимых

пределах.

.

Барабан будет прогибаться в допустимых

пределах.

2.4.6 Определение сил и моментов, действующих на бандаж

Реакция опорного ролика:

; (3.93)

; (3.93)

.

.

Определяем изгибающий момент в сечениях бандажа. Изгибающий момент в любом сечении бандажа:

; (3.94)

; (3.94)

Где

- суммарный изгибающий момент в ключевом

сечении;

- суммарный изгибающий момент в ключевом

сечении;

- нормальное усилие;

- нормальное усилие;

- средний радиус бандажа;

- средний радиус бандажа;

- угол от вертикали бандажа

до расчетного сечения;

- угол от вертикали бандажа

до расчетного сечения;

- силы, действующие на

башмаки;

- силы, действующие на

башмаки;

- расчетные углы для

отдельных пар сил;

- расчетные углы для

отдельных пар сил;

- угол между вертикалью

и силой.

- угол между вертикалью

и силой.

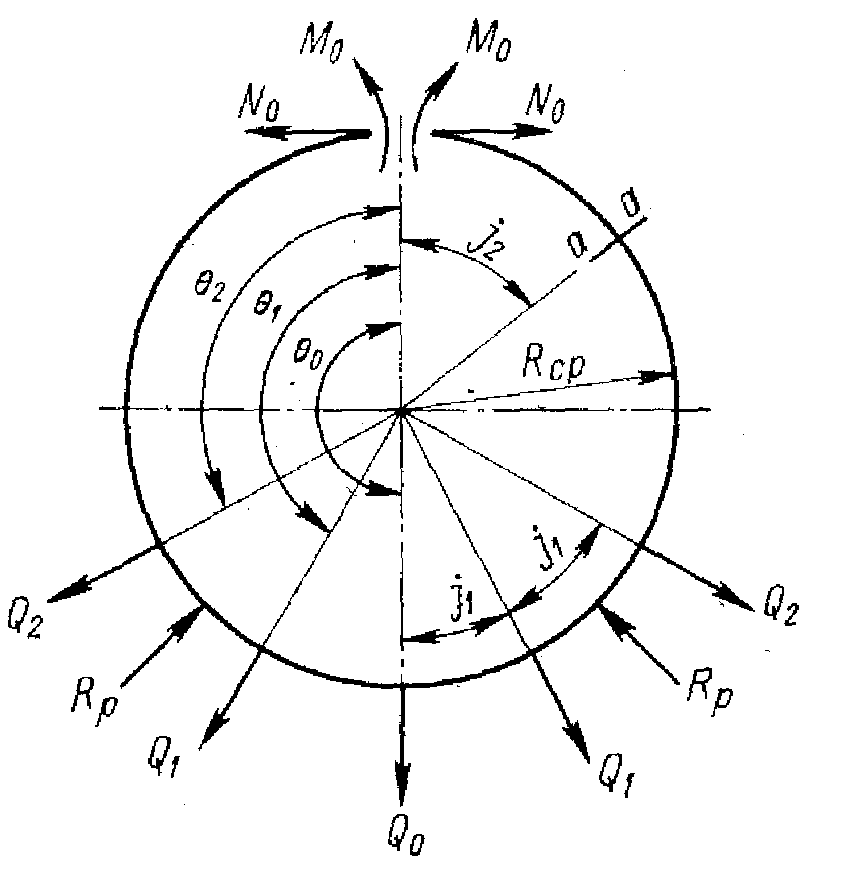

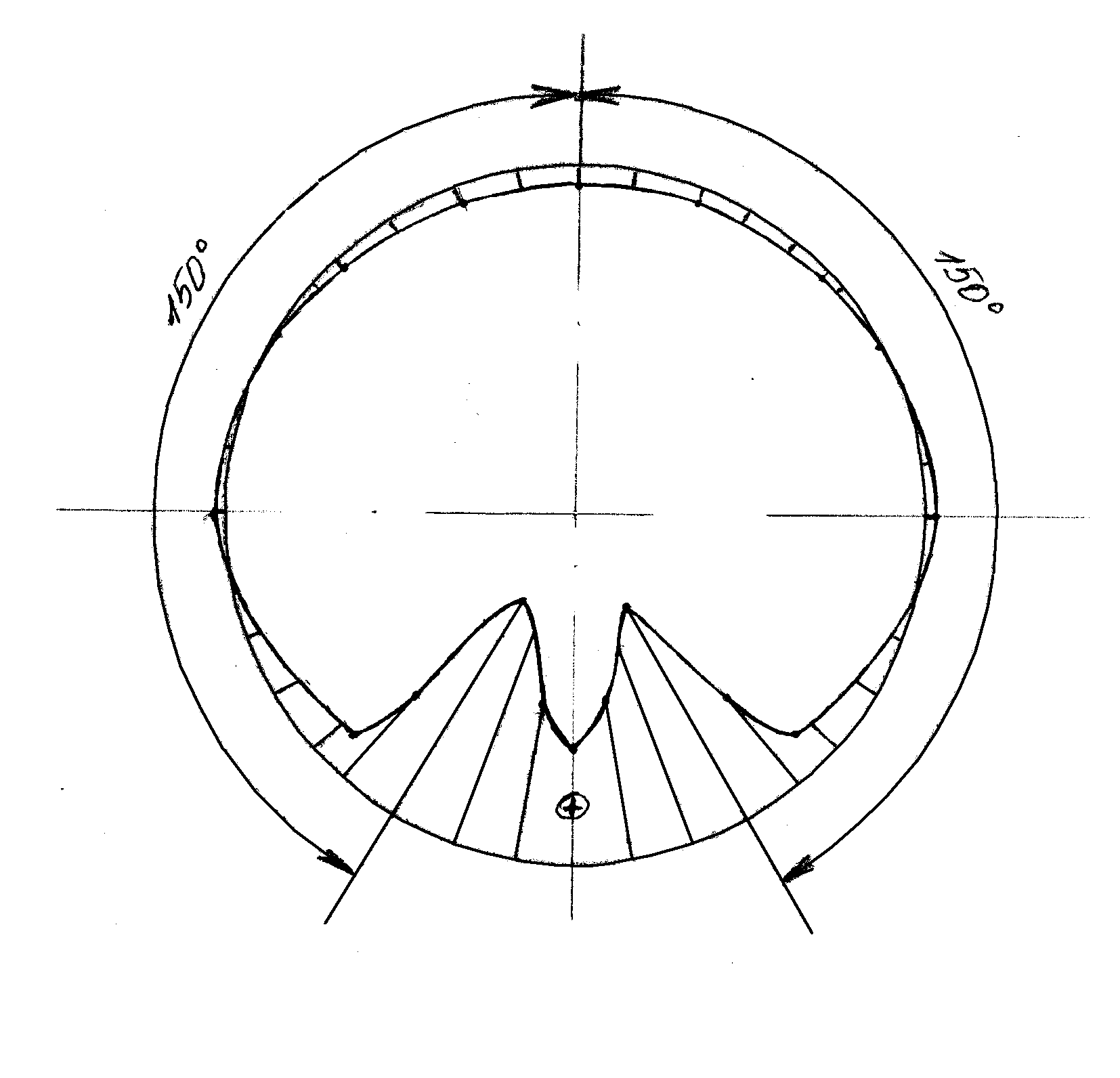

Все нагрузки действующие на бандаж представлены на рисунке 7.

Рисунок 7. Нагрузки, действующие на бандаж

Суммарный изгибающий момент в ключевом сечении:

; (3.95)

; (3.95)

Где

- изгибающий момент, действующий на

бандаж от i-ой

силы.

- изгибающий момент, действующий на

бандаж от i-ой

силы.

Угол между башмаками:

; (3.96)

; (3.96)

Где

- число башмаков [8, табл. 3.30, стр. 261].

- число башмаков [8, табл. 3.30, стр. 261].

В численном значении получаем:

Число башмаков в одном квадранте:

; (3.97)

; (3.97)

.

.

Принимаем

.

.

Сила, действующая на самый нижний башмак:

; (3.98)

; (3.98)

.

.

Силы, действующие на башмаки

; (3.99)

; (3.99)

.

.

Расчетные углы для определения пар сил:

;

;

; (3.100)

; (3.100)

; (3.101)

; (3.101)

;

;

.

.

Средний диаметр бандажа:

; (3.102)

; (3.102)

;

;

Средний радиус бандажа:

; (3.103)

; (3.103)

.

.

Изгибающий момент в местах приложения сил:

; (3.104)

; (3.104)

; (3.105)

; (3.105)

;

;

Суммарный изгибающий момент по формуле (3.95):

.

.

Нормальное усилие:

; (3.106)

; (3.106)

Где

- нормальные усилия в местах приложения

сил

- нормальные усилия в местах приложения

сил

и

и

.

.

Нормальные усилия:

; (3.107)

; (3.107)

; (3.108)

; (3.108)

;

;

Численное значение формулы (3.106) составит:

Значения изгибающих моментов, действующих на бандаж, рассчитанные по формулам (3.94) сведены в таблицу 4, а эпюра представлена на рисунке 8.

Таблица 4. Значение изгибающих моментов в сечении бандажа.

|

|

0 |

20 |

45 |

60 |

90 |

135 |

140 |

150 |

170 |

180 |

|

|

0,21 |

0,19 |

0,1 |

0,03 |

-0,16 |

0,43 |

1,25 |

2,86 |

1,89 |

1,31 |

Рисунок 8. Эпюра изгибающих моментов в сечениях бандажа

По эпюре изгибающих

моментов выбираем опасное сечение при

,

отсюда максимальный изгибающий момент,

действующий на бандаж

,

отсюда максимальный изгибающий момент,

действующий на бандаж

2.4.7 Определение геометрических размеров бандажа и опорных роликов

Геометрические размеры бандажа определяем из условия его работы на изгиб и контактную выносливость.

Ширина бандажа:

; ( 3.109)

; ( 3.109)

Где

- модуль упругости материала бандажа,

- модуль упругости материала бандажа,

[8, табл.VII,

стр.285];

[8, табл.VII,

стр.285];

- модуль упругости материала

ролика,

- модуль упругости материала

ролика,

[8];

[8];

- допускаемое контактное

напряжение,

- допускаемое контактное

напряжение,

[8, табл.3.25, стр.250];

[8, табл.3.25, стр.250];

- наружный диаметр бандажа.

- наружный диаметр бандажа.

Наружный диаметр бандажа принимаем для расчета:

; (3.110)

; (3.110)

.

.

Ширина бандажа составит:

Из конструктивных

соображений принимаем

.

.

Высота бандажа:

; (3.111)

; (3.111)

Где

- допускаемое напряжение изгиба,

- допускаемое напряжение изгиба,

.

.

В численном значении получаем:

.

.

Уточняем наружный диаметр бандажа:

; (3.112)

; (3.112)

.

.

Уточняем внутренний диаметр бандажа:

; (3.113)

; (3.113)

.

.

Диаметр внешней опорной поверхности башмаков:

; (3.114)

; (3.114)

Где

- коэффициент линейного расширения

материала барабана,

- коэффициент линейного расширения

материала барабана,

;

;

- максимальный монтажный

зазор между внутренним диаметром бандажа

и наружным диаметром башмаков

- максимальный монтажный

зазор между внутренним диаметром бандажа

и наружным диаметром башмаков

[8, стр.250];

[8, стр.250];

- разность между температурами

барабана в рабочем состоянии и при

монтаже.

- разность между температурами

барабана в рабочем состоянии и при

монтаже.

Разность между температурами барабана:

; (3.115)

; (3.115)

Где

- температура сушильного агента на входе

в сушилку;

- температура сушильного агента на входе

в сушилку;

- температура воздуха при

монтаже.

- температура воздуха при

монтаже.

Численное значение формул (3.114) и (3.115) составит:

.

.

.

.

Ширина опорного ролика:

Где

- конструктивная добавка, компенсирующая

отклонения при монтаже,

- конструктивная добавка, компенсирующая

отклонения при монтаже,

[8, стр. 251].

[8, стр. 251].

В численном значении получаем:

.

.

Контактные напряжения, возникающие в материале бандажа и ролика должны удовлетворять условию:

; (3.116)

; (3.116)

где - усилие, приходящееся на единицу длины

контакта;

- усилие, приходящееся на единицу длины

контакта;

; (3.117)

; (3.117)

;

;

Условие (3.116) выполняется:

.

.

Ширина упорного ролика

; (3.118)

; (3.118)

Где

- угол наклона барабана,

- угол наклона барабана,

;

;

- угол конусности упорного

ролика,

- угол конусности упорного

ролика,

[8, стр. 251];

[8, стр. 251];

- модуль упругости материала

ролика,

- модуль упругости материала

ролика,

[8];

[8];

- масса бандажа,

- масса бандажа,

;

;

- масса футеровки, т.к.

барабан не футерован то

- масса футеровки, т.к.

барабан не футерован то

.

.

В численном значении получаем:

.

.

Округляем полученную

величину до:

.

.

Диаметр упорного ролика:

; (3.119)

; (3.119)

.

.

2.4.8 Определение напряжений от температурных воздействий

Напряжение в бандаже от температурных воздействий:

на наружной поверхности:

; (3.120)

; (3.120)

на внутренней поверхности:

; (3.121)

; (3.121)

Где

- коэффициент Пуассона, [8, стр. 251];

- коэффициент Пуассона, [8, стр. 251];

- перепад температур в

сечении бандажа;

- перепад температур в

сечении бандажа;

; (3.122)

; (3.122)

Где

- температура внутренней поверхности

бандажа;

- температура внутренней поверхности

бандажа;

- температура наружной

поверхности бандажа.

- температура наружной

поверхности бандажа.

; (3.123)

; (3.123)

; (3.124)

; (3.124)

; (3.125)

; (3.125)

Где

- эквивалентное термическое сопротивление

подкладок, воздушных просветов между

ними и радиального зазора между бандажом

и подкладок;

- эквивалентное термическое сопротивление

подкладок, воздушных просветов между

ними и радиального зазора между бандажом

и подкладок;

- высота подкладок, [8, стр.

257];

- высота подкладок, [8, стр.

257];

- радиальный зазор между

бандажом и подкладками при установившемся

режиме работы;

- радиальный зазор между

бандажом и подкладками при установившемся

режиме работы;

- коэффициент теплопроводности

материала бандажа, [8, стр. 257];

- коэффициент теплопроводности

материала бандажа, [8, стр. 257];

- коэффициент теплопроводности

материала подкладок, [8, стр. 257];

- коэффициент теплопроводности

материала подкладок, [8, стр. 257];

- коэффициент теплопроводности

воздуха;

- коэффициент теплопроводности

воздуха;

- коэффициент теплоотдачи

от наружной поверхности бандажа в

окружающую среду при работе аппарата

на открытом воздухе;

- коэффициент теплоотдачи

от наружной поверхности бандажа в

окружающую среду при работе аппарата

на открытом воздухе;

- температура корпуса

барабана;

- температура корпуса

барабана;

;

; ;

; - гиперболические функции;

- гиперболические функции;

- симплекс.

- симплекс.

Определяем симплекс

; (3.126)

; (3.126)

.

.

Находим значение формулы (3.125)

;

;

Тогда

.

.

Гиперболические функции:

Температура внутренней поверхности бандажа:

Температура наружной поверхности барабана:

.

.

Перепад температур в бандаже:

.

.

Напряжение в бандаже от температурных воздействий:

на наружной поверхности:

;

;

на внутренней поверхности:

.

.

Сравниваем полученные значения напряжений с допустимыми:

; (3.127)

; (3.127)

; (3.128)

; (3.128)

;

;

Условие прочности по температурным напряжениям выполняется.

2.4.9 Расчет бандажа на выносливость

Момент сопротивления бандажа:

; (3.129)

; (3.129)

;

;

Максимальное напряжение

в сечении бандажа под опорой

:

:

на наружной поверхности:

; (3.130)

; (3.130)

;

;

на внутренней поверхности:

; (3.131)

; (3.131)

.

.

Максимальное напряжение

в сечении бандажа под опорой

:

:

на наружной поверхности:

; (3.132)

; (3.132)

;

;

на внутренней поверхности

; (3.133)

; (3.133)

.

.

Напряжения на наружной поверхности бандажа:

максимальное:

; (3.134)

; (3.134)

;

;

минимальное:

; (3.135)

; (3.135)

;

;

среднее:

; (3.136)

; (3.136)

;

;

амплитуда напряжений цикла

; (3.137)

; (3.137)

.

.

Напряжения на внутренней поверхности бандажа:

максимальное:

; (3.138)

; (3.138)

;

;

минимальное:

; (3.139)

; (3.139)

;

;

среднее:

; (3.140)

; (3.140)

;

;

амплитуда напряжений цикла:

; (3.141)

; (3.141)

.

.

Коэффициент запаса прочности:

на наружной поверхности:

; (3.142)

; (3.142)

на внутренней поверхности:

; (3.143)

; (3.143)

Где

- коэффициент концентрации напряжений

стыковых швов с полным проваром для

стали 35Л [8, стр.259];

- коэффициент концентрации напряжений

стыковых швов с полным проваром для

стали 35Л [8, стр.259];

- коэффициент чувствительности

материала бандажа к асимметрии цикла

[8, стр.259];

- коэффициент чувствительности

материала бандажа к асимметрии цикла

[8, стр.259];

- коэффициент состояния

поверхности для стали 35Л согласно [8,

табл.3.26, стр.253];

- коэффициент состояния

поверхности для стали 35Л согласно [8,

табл.3.26, стр.253];

- коэффициент влияния

размеров поперечного сечения на

сопротивление усталости, принимаем

согласно [8, табл.3.27, стр.254];

- коэффициент влияния

размеров поперечного сечения на

сопротивление усталости, принимаем

согласно [8, табл.3.27, стр.254];

- предел выносливости для

стали 35Л, принимаем согласно [8, табл.3.26,

стр.253].

- предел выносливости для

стали 35Л, принимаем согласно [8, табл.3.26,

стр.253].

В численном значении получаем:

;

;

.

.

Нормативный коэффициент запаса прочности

; (3.144)

; (3.144)

Где

- коэффициент, учитывающий неточность

в определении нагрузок, [8, стр.254];

- коэффициент, учитывающий неточность

в определении нагрузок, [8, стр.254];

- коэффициент, учитывающий

неоднородности материала и повышенную

его чувствительность к недостаткам

механической обработки, [8, стр.254];

- коэффициент, учитывающий

неоднородности материала и повышенную

его чувствительность к недостаткам

механической обработки, [8, стр.254];

- коэффициент условий

работы, учитывающий степень ответственности

детали, [8, стр.254].

- коэффициент условий

работы, учитывающий степень ответственности

детали, [8, стр.254].

Значение нормативного коэффициента составит:

Проверяем условие выносливости бандажа

; (3.145)

; (3.145)

; (3.146)

; (3.146)

;

;

.

.

Условие выполняется, следовательно, выносливость бандажа при заданных нагрузках обеспечена.

ВЫВОДЫ

В процессе выполнения проекта разработана конструкция барабанной конвективной сушилки для сушки сахарного песка и проведены расчеты, подтверждающие работоспособность аппарата: технологический, кинематический, энергетический и прочностной.

При выполнении технологического расчета определены основные параметры сушильного агента (воздуха), расход сушильного агента и расход тепла на сушку, а также получены основные размеры сушильного барабана: рабочий объем сушильного пространства барабана, диаметр и длина барабана.

Рабочая скорость сушильного агента в сушилке меньше, чем скорость уноса частиц наименьшего размера. Это соответствует условию, что частицы высушиваемого материала не должны уноситься потоком сушильного агента из барабана.

При выполнении энергетического расчета определены моменты на валах передаточных механизмов кинематической цепи и требуемая мощность привода. По полученному значению мощности выбран стандартный электродвигатель.

В процессе кинематического расчета определены все основные параметры передаточных и исполнительных механизмов: общее передаточное отношение от вала электродвигателя до вала ведущего звена исполнительного механизма, конструктивные параметры зубчатой передачи барабанной сушилки, частоты вращения валов.

В процессе выполнения прочностного расчета проведены расчеты барабана на прочность, жесткость и выносливость, определены нагрузки, действующие на бандаж: изгибающий момент и нормальная сила, а также определены геометрические размеры бандажа и опорного ролика.

При расчете получили, что условия прочности, жесткости и выносливости выполняются.

Таким образом, разработанная конструкция барабанной сушилки для сушки сахарного песка является оптимальной, и проведенные расчеты обеспечивают надежность работы аппарата.

ЛИТЕРАТУРА

Производство аммиачной селитры в агрегатах большой единичной мощности / М.Е. Иванов, В.М. Олевский, Н.И. Поляков и др. – М.: Химия, 1990. – 288с.: ил.

Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии: Учебник для техникумов. 2-е изд. – М.: Химия, 1962. – 848 с.

А.С. Тимонин. Основы конструирования и расчета технологического и природоохранного оборудования: Справочник. Т.1. – Калуга: Издательство Н. Бочкаревой, 2001. – 756с.

Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учеб. Пособие для вузов Под ред. П.Г. Романкова. 10- изд. – Л.: Химия, 1987. – 576 с.

Примеры и задачи по курсу «Машины и аппараты химических производств» (технологические расчеты): Учеб. пособие/ В.М. Ульянов, А.А. Иванов, А.А. Сидягин, А.И. Пронин, В.А. Диков; Под ред. В.М. Ульянова; Нижегород. гос. техн. ун-т. Н.Новгород, 2003.356 с.

Остриков А.Н., Парфенопуло М.Г., Швецов А.А. Практикум по курсу « Технологическое оборудование» / Воронеж. гос. технол. акад. – Воронеж, 1994. – 424с.

Чернавский С.А. Проектирование механических передач. М.: Машиностроение, 1984.

Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи: Учеб. пособие для студентов втузов / М.Ф. Михалев, Н.П. Третьяков, А.И. Мильченко, В.В. Зобнин; Под общ. ред. М.Ф. Михалева. Л.: Машиностроение, Ленингр. отд-ние, 1984. – 301 с ., ил.

Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение. Ленингр. отд-ие, 1981. – 382 с., ил.