Алгоритм функционирования робототехнического комплекса

Содержание

1. Задание

2. Введение

3. Технологические возможности станка

4. Устройство станка

5. Управление станком

6. Порядок работы на станке

7. Вспомогательное оборудование

8. Требования, предъявляемые к РТК

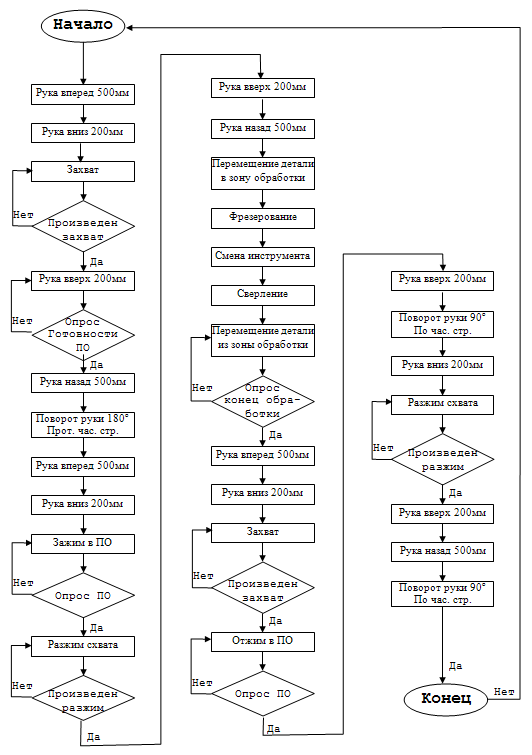

9. Алгоритм функционирования РТК

10. Расчет времени на выполнение отдельных операций РТК

11. Основные технические данные и характеристики станка

12. Вывод

13. Литература

1. Задание

РТК для многоцелевого станка ОЦФ–1М.

Подобрать вспомогательное оборудование (промышленный робот) к основному оборудованию.

Скомпоновать РТК эскизно (А4, масштаб).

Сформулировать требования к РТК и определить его технические характеристики.

Составить алгоритм функционирования РТК в виде блок-схемы.

На основании алгоритма разработать циклограмму работы РТК.

2. Введение

Автоматизация производства есть процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполняемые человеком, передаются автоматическим управляющим устройствам.

В настоящее время основным направлением автоматизации производства является создание таких высокоинтенсивных технологических процессов, автоматизация которых с участием людей будет неэффективной, а иногда невозможной вообще, т.к. в ряде случаев только полная автоматизация гарантирует получение очень высокой производительности и высокого качества продукции, более экономичное использование физического труда, материалов и энергии, сокращение периода времени от возникновения потребности в изделии до получении готовой продукции, возможность расширения производства без увеличения трудовых ресурсов, позволяет полностью исключить или существенно снизить отрицательное воздействие производственного процесса на человека, поскольку человек заменяется автоматами различного служебного назначения, которые могут работать в тяжелых, вредных и опасных для здоровья человека условиях.

Эти причины социального, экономического и технического характера, ставшие основными сдерживающими факторами в развитии производства и дальнейшем повышении производительности труда, а также современные достижения в создании орудий производства, вычислительной техники и электроники привели к бурному развитию робототехники – отрасли, создавшей и производящей новую разновидность автоматических машин – промышленные роботы.

Промышленные роботы (ПР) оказались тем недостающим звеном, появление которого позволило решать задачи комплексной автоматизации на более высоком уровне, объединяя средства производства предприятия в единый автоматизированный комплекс.

3. Технологические возможности станка

Станок многоцелевой сверлильно-фрезерно-расточной с УЧПУ предназначен для обработки корпусных деталей из черных и цветных металлов. Он имеет устройство автоматической смены инструмента и обрабатываемых деталей, вертикально-продольно подвижный шпиндель и поперечно-подвижный поворотный стол с вертикальным расположением рабочей поверхности. На столе можно производить сверление, зенкерование, растачивание точных отверстий, связанных координатами, фрезерование по контуру с линейной, круговой и винтовой интерполяцией, нарезание резьбы метчиками, круговое фрезерование и обточку деталей с помощью вращающегося стола. Указанный стол позволяет обрабатывать соосные отверстия с двух сторон при его повороте на 180°.

Основные технические данные и характеристики станка приведены в таблице №1, а УЧПУ в таблице №2.

4. Устройство станка

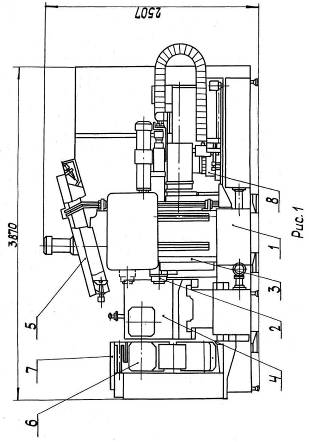

Общий вид станка

Общий вид станка представлен на рис.1. На основании 1 закреплена колонна 3, по которому передвигается шпиндельная бабка 2, которая имеет вертикальное (Z) и продольное (У) перемещение. Поворотный стол имеет вращательное движение вокруг оси X поперечное движение (X). На верхней плоскости колонны 3 закреплено устройство автоматической смены инструмента. По специальному заказу к станку прилагается устройство 7 автоматической смены палетт 6, на котором крепится обрабатываемая деталь.

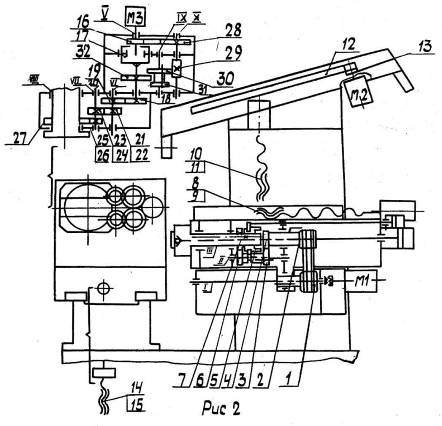

Кинематическая схема станка

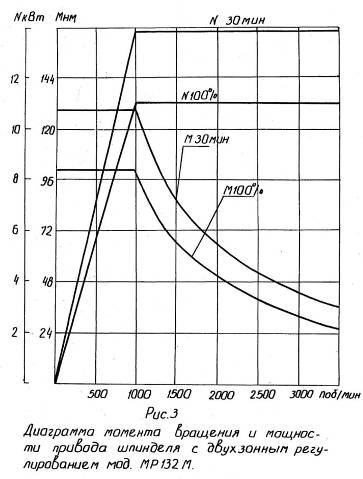

Кинематическая схема станка (рис.2). Привод вращения шпинделя осуществляется от регулируемого привода Ml через зубчатоременную передачу 1,2 и двухступенчатую передачу (блок 3,6), которая осуществляет два диапазона работы шпинделя при работе с постоянной мощностью. Диаграмма мощности привода Ml приведена на рис.3. При правом положении блока 3,6 колесо 5 зацепляется с колесом 4 и осуществляется ускоренное вращение шпинделя прямо от шкива 2.

Инструментальный магазин приводится во вращение от регулируемого привода М2 через зубчатые колеса 13 и 12. С помощью этого привода осуществляется выбор необходимого инструмента.

Привод вращения стола осуществляется от регулируемого привода МЗ и имеет две цепи.

Кинематическая цепь для токарных работ включается передвижением блока 16. вниз до зацепления с колесом 17, а блок 31,32 устанавливается в верхнее положение.

Цепь кругового вращения стола включается при зацеплении блока 16 с колесом 28 и колеса 31 с колесом 32. Кинематическая цепь стола после колеса 18 раздваивается на две параллельные ветви косозубых передач, которые предназначены для выборки зазоров в кинематической цепи с целью увеличения точности деления стола. Характеристики элементов кинематической цепи представлены в таблице № 3.

Конструктивные особенности основных узлов станка

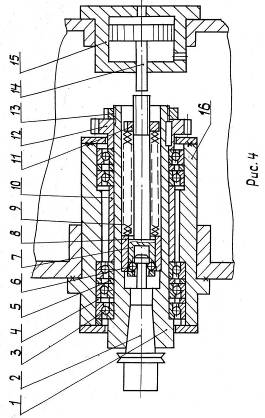

Конструктивная схема шпинделя и устройства зажима инструмента представлена на рис 4.

Передняя опора шпинделя 1 в виде "триплекса" 3 воспринимает радиальную и осевую нагрузку, а задняя опора в виде плавающего "дуплекса" воспринимает только радиальную нагрузку. Зазор в подшипниках регулируется при сборке подбором колец 4,5,10 с помощью гайки 13. Опоры шпинделя размещены в съемном стакане 16, шпиндель приводиться во вращение шестерней 12.

Инструмент закрепляется в переходной оправке 2 и притягивается к фрезерному конусу шпинделя с помощью устройства, состоящею из шарикового замка-захвата, механизмов зажима и разжима инструмента.

Шариковый замок состоит из трех шариков 6, расположенных в тяге 7. В верхнем положении этой тяги шарики благодаря втулке 8 захватывают головку инструментальной оправки 2. При этом должны соблюдаться следующие геометрические соотношения, (в мм)

;

D3=D1+2d

; D4=D2+2d+1.

;

D3=D1+2d

; D4=D2+2d+1.

Величины D1 и d рассчитываются из условия прочности элементов зажима. При этом наименьший ход штока 7 вниз при разжиме равно Н = d + 2. Зажим инструмента осуществляется с помощью тарельчатых пружин 9, усилие которых регулируется при сборке с помощью гайки 11. Такая конструкция зажима является замкнутой внутри системой и ее усилие не передается на опоры шпинделя.

Разжим инструмента осуществляется с помощью штока поршня 14 и гидроцилиндра 15.

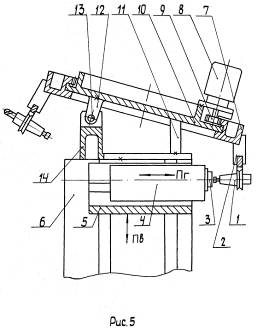

Автоматическая смена инструмента

Автоматическая смена инструмента (рис.5) производится с помощью наклонного магазина, в котором инструмент 1 крепится с помощью специальных державок 2 к магазину 7, который может вращаться вокруг корпуса 10 с помощью двигателя 8 и шестерни 9. Корпус магазина 10 с помощью кронштейнов 12 и 14 имеет возможность вращения вокруг оси 13 и опирается на опору 11.

Смена инструмента происходит в следующем порядке без использования манипулятора.

Шпиндельная бабка 4 имея возможность движения вдоль оси шпинделя 3(Пг) и вертикального перемещения салазок 5 относительно колоны 6 (ПВ) приводится в верхнее положение. При этом пустым гнездом державки 2 захватывает инструмент в шпинделе. Далее, шпиндельная бабка 4 движется влево, оставляя инструмент в державке. После этого происходит поворот магазина с подводом под шпиндель следующего по программе инструмента. После поворота магазина шпиндельная бабка движется вправо, захватывая своим шпинделем, новый инструмент и уходит вниз в зону обработки. Использованный инструмент возвращается в свое гнездо.

5. Управление станком

Пульт управления

Станок имеет три пульта управления:

Пульт УЧЛУ.

Пульт станка

Пульт устройства смены столов-спутников

Режим работы станка

Режим работы станка выбирается на пульте УЧПУ. Режимы работы станка приведены в таблице 4.

Таблица 4

|

Режимы |

Назначение |

|

Автомат |

Отработка управляющих программ |

|

(УП) при автоматической работе |

|

|

Ручной ввод информации (РВИ) |

Предварительный набор управляющих команд, параметров, значений коррекций, компенсаций и переменных |

|

Ручная робота |

Привязка к системе координат, управление с пульта станка, ускоренные перемещения по каждой оси, толчковая подача |

|

Редактор |

Просмотр и редактирование УП |

|

Ввод (вывод УП) |

Ввод, вывод УП на перфоленту, перемотка УП на начало, сравнение, сравнение копий |

|

Тест |

ввод тестов с перфоленты в память УЧПУ, определение коэффициента управления приводами, подач |

Па станочном пульте расположены режимные и под режимные органы управления, значения некоторых из них приведены в таблице 5.

Таблица 5

|

режим |

подрежим |

№ органа упр. на схеме |

|

выкл. пульта |

– |

4 |

|

накопитель |

– |

6 |

|

инструмент |

8 |

|

|

зажим |

7 |

|

|

разжим |

27 |

|

|

Магазин инструмент |

12 |

|

|

фиксация |

7 |

|

|

расфиксация |

27 |

|

|

Разрешение работы привода запрет работы привода |

||

|

СОЖ |

14 |

|

|

Автоматич. |

5 |

|

|

ручной |

26 |

|

|

включить |

3 |

|

|

выключить |

25 |

|

|

смыв стружки |

16 |

|

|

автомат |

5 |

|

|

ручной |

26 |

|

|

включить |

3 |

|

|

выключить |

25 |

6. Порядок работы на станке

После проведения работ по наладке и настройке станка, необходимо:

Определить (предварительно на специальных приборах вне станка или на станке) длину инструмента от торца шпинделя и расстояние от центра стола до обрабатываемой поверхности. Вычислить значение коррекции длины каждого инструмента, и ввести их в УЧПУ в режиме "РВИ".

Определить координаты привязки детали к координатам станка ("нуля" детали к "нулю" станка), проверить их на станке с помощью измерительных приборов и ввести их значения в УЧПУ в режиме "ручная работа".

Ввести в память УЧПУ управляющую программу от пульта в режиме "РВИ" или из перфоленты в режиме "ввод".

Произвести просмотр и редактирование УД в режиме "редактор".

Произвести проверку работы станка по программе на холостом ходу при по кадровой отработке без обрабатываемой детали в ручном режиме.

Пробная обработка детали.

7. Вспомогательное оборудование

Одно из основных преимуществ ПР – возможность быстрой переналадки для выполнения задач, различающихся последовательностью и характером манипуляционных действий. Поэтому применение ПР наиболее эффективно в условиях частой смены объектов производства, а также для автоматизации ручного низко квалифицированного труда. Промышленные роботы дают возможность автоматизировать не только основные, но и вспомогательные операции, чем и объясняется постоянно растущий интерес к ним.

Вспомогательные (подъемно-транспортные) роботы (ВПР) выполняют действия типа взять – перенести – положить. Их применяют при обслуживании основного технологического оборудования для автоматизации вспомогательных операций установки-снятия заготовок, деталей, инструмента и оснастки, очистки баз деталей и оборудования, питания конвейеров, а также на транспортно-складских и других операциях.

Одной из основных причин разработок и внедрения роботов является, конечно, экономия средств. По сравнению с традиционными средствами автоматизации ПР обеспечивают большую гибкость технических и организационных решений, снижение сроков комплектации и пуска в производство автоматизированных систем.

Основные предпосылки расширения применения ПР следующие: повышение качества продукции и объемов ее выпуска благодаря снижению времени выполнения операций и обеспечению постоянного режима «без усталости», росту коэффициента сменности работы оборудования, интенсификации существующих и стимулированию создания новых высокоскоростных процессов и оборудования;

изменение условий труда работающих путем освобождения от неквалифицированного, монотонного, тяжелого и вредного труда, улучшения условий безопасности, снижения потерь рабочего времени от производственного травматизма и профессионально-технических заболеваний;

экономия и высвобождение рабочей силы для решения народнохозяйственных задач.

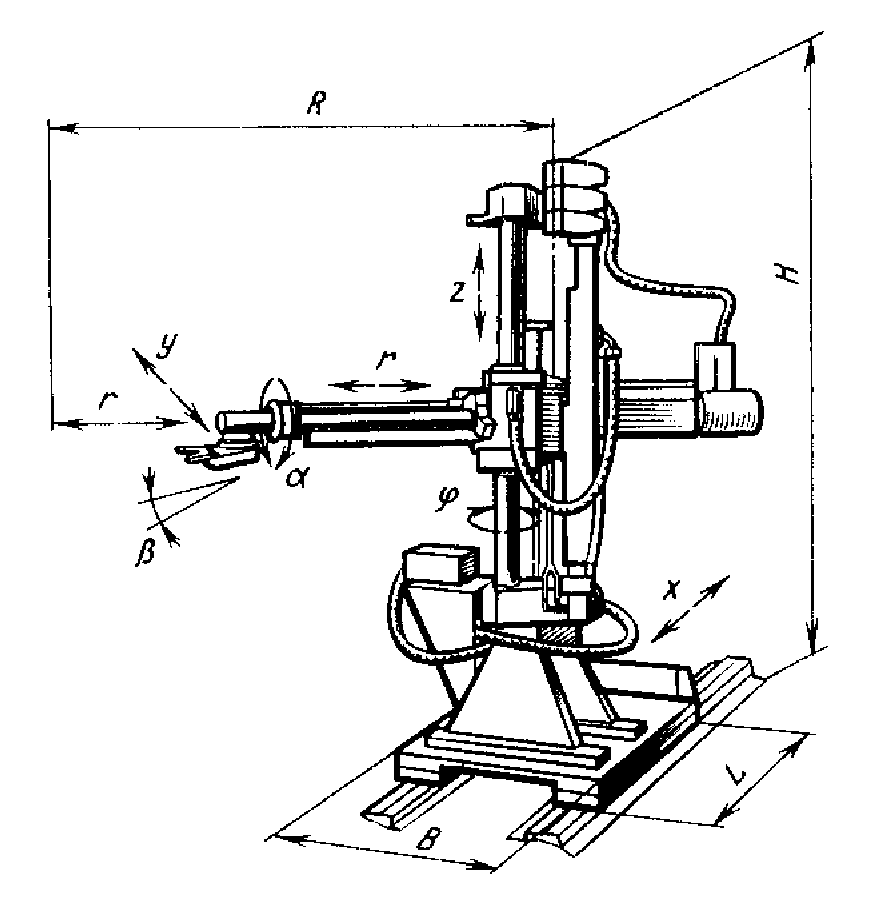

Учитывая основные технические характеристики предложенного для модернизации станка ОЦФ-1М выбираем в качестве вспомогательного оборудования промышленный робот РБ-232 (рис.7).

8. Требования, предъявляемые к РТК

Основное оборудование должно обеспечивать:

Автоматический цикл обработки детали;

Автоматизированную фиксацию и зажим детали в рабочей зоне станка;

Удаление стружки из зоны обработки;

Возможность очистки оборудования о стружки и грязи;

Обеспечение формы расположения рабочей зоны позволяющих обслуживать их с помощью промышленного робота;

Автоматизированное ограждение рабочей зоны.

Из технических характеристик ОЦФ-1М, вспомогательное оборудование должно обеспечивать:

Габаритные размеры вспомогательных устройств должны позволить их стыковку с основным оборудованием;

Устройства должны иметь датчики контроля положения рабочих органов и др. параметров;

Рабочие органы должны обеспечивать надежный захват, детали (заготовки) её рациональное перемещение и точность позиционирования в пространстве.

Учитывать возможность сопряжения с цеховыми транспортными устройствами, задействованными в технологическом цикле обработки детали (заготовки).

9. Алгоритм функционирования РТК

10. Расчет времени на выполнение отдельных операций РТК

Исходя из табличных данных (таблица 6) определим:

Рука вперед (назад)

;

при r

= 500;

;

при r

= 500;

Рука вверх (вниз)

;

при r

= 500;

;

при r

= 500;

Поворот руки

станок робототехнический алгоритм время

;

при φ

= 180;

;

при φ

= 180;

при

φ

= 90;

Условное время обработки детали основным оборудованием

Фрезерование tф = 5(с)

Сверление tсв = 2(с)

Общее время цикла:

Т=0,622+0,249+0,6+0,249+0,622+3+0,622+0,249+0,6+0,6+0,249+0,622+10+5+ +14+2+10+0,622+0,249+0,6+0,6+0,249+1,5+0,249+0,6+0,249+0,622+1,5= =56,324 (с);

Следовательно за 4-х часовую смену:

Количество циклов = 4*3600/56,324 = 255,663

Т.е количество завершенных циклов = 255

А за 8-и часовую смену:

Количество циклов = 8*3600/56,324 = 511,327

Т.е количество завершенных циклов = 511

11. Основные технические данные и характеристики станка

Таблица 1

|

Наименование параметров |

Данные |

|

I. Наибольшие габариты обрабатываемой детали, мм |

300x300x300 |

|

2. Наибольшая масса обрабатываемой детали, кг |

150 |

|

3. Конус для крепления инструмента в шпинделе по ГОСТ 15945-82 |

40 |

|

4. Величина перемещений подвижных узлов X,Y,Z, мм |

400x360x400 |

|

5. Дискретность перемещений по X,Y,Z, мм поворота стола, град. |

0,001 0,001 |

|

6. Наибольшие параметры обработки, диаметры растачивания, сверления, торцевой фрезы, мм |

125x20x125 |

|

7. Диапазон частот вращения шпинделя об/мин |

20 ÷ 5000 |

|

стола в ток. режиме, об/мин |

10 ÷ 250 |

|

стола во фрез, режиме, град/мин |

18 ÷ 3600 |

|

8. Наибольший крутящий момент на шпинделе, н.м. |

200 |

|

9. Наибольший крутящий момент на столе, н.м. |

340 |

|

10. Пределы рабочих подач , мм/мин |

1 ÷ 3200 |

|

11. Количество инструментов |

36 |

|

12. Время смены инструментов от стружки до стружки, с, не более |

14 |

|

13. Точность позиционирования, мкм |

20 |

|

14. Точность поворота, угл. с |

25 |

Таблица 2. Техническая характеристика УЧПУ AC262I-II

|

Наименование параметров |

Данные |

|

1. Система кодирования |

ISO – 7 |

|

2. Способ ввода программ |

с ленты или ручной |

|

3. Количество программируемых координат |

4 |

|

4. Линейная интерполяция |

одновременно по 4 координат |

|

5. Круговая интерполяция |

по двум любым координатам |

|

6. Винтовая интерполяция |

по трем координатам |

|

7. Смещение "0" отсчета по всем координатам |

Программируемое |

|

8. Наличие коррекции программы |

по длине и радиусу инструмента, по величине подачи, по частоте вращения шпинделя |

|

9. Датчики импульсные, фотоэлектрические |

Линейный |

|

вращения стола |

Круговой |

|

10. Объем памяти программы обработки |

24 Кбайт |

|

Электроавтоматики |

32 Кбайт |

Таблица 3. Арактеристика элементов кинематической схемы.

|

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

Z7 |

t8 |

t9 |

|

43 |

30 |

78 |

32 |

32 |

42 |

68 |

10 |

10 |

|

t10 |

t11 |

Z12 |

Z13 |

t14 |

t15 |

Z16 |

Z17 |

Z18 |

|

10 |

10 |

270 |

15 |

10 |

10 |

30 |

30 |

34 |

|

Z19 |

Z20 |

Z21 |

Z22 |

Z23 |

Z24 |

Z25 |

Z26 |

Z27 |

|

34 |

34 |

28(л) |

28(пр) |

28(пр) |

28(л) |

24 |

24 |

89 |

Таблица 6

|

Страна изготовитель |

Модель робота |

Грузоподъемность, кг |

Число степеней подвижности |

Число программируемых координат |

Привод основных движений |

Система управления |

Способ программирования |

Объем памяти системы (число команд) |

Погрешность позиционирования, ± мм |

Наибольший вылет руки, R. мм |

|

НРБ |

РБ-232 |

110 |

7 |

7 |

Г |

п-к |

Обучение |

430– 5000 |

1,2 |

1930 |

|

Линейные перемещения, мм Скорость, м/с |

Угловые перемещения, ° Угловая скорость, °/с |

Габаритные размеры, мм |

Масса, кг |

|||||||

|

r |

X |

У |

Z |

φ |

α |

β |

H |

L |

B |

|

|

914 – 1525 0,76 |

1220 – 6095 0,45 |

— |

914–1525 0,76 |

300 60 |

300 45 |

180 45 |

3404 |

1116 |

1116 |

810 |

Рис. 7

12. Выводы

Использование РТК значительно уменьшает время изготовления детали, увеличивает производительность, за счет сокращения основного и вспомогательного времени на обработку.

Применение РТК обеспечивает высокое качество продукции, более экономичное использование физического труда, материалов и энергии, сокращение периода времени от возникновения потребности в изделии до получении готовой продукции, возможность расширения производства без увеличения трудовых ресурсов, позволяет полностью исключить или существенно снизить отрицательное воздействие производственного процесса на человека, поскольку человек заменяется автоматами различного служебного назначения, которые могут работать в тяжелых, вредных и опасных для здоровья человека условиях.

13. Литература

Обработка металлов резанием. Справочник технолога. Под общей ред. А.А. Панова. М.: Машиностроение, 1988. - 736 с.

Козырев Ю.Г. Промышленные роботы. Справочник. М.: Машиностроение, 1988. - 392 с.

Промышленные роботы в машиностроении. Альбом схем и чертежей. Под ред. Ю.М. Соломенцева. М.: Машиностроение, 1987. - 140 с.

Справочник технолога-машиностроителя. В 2-х т. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 656 с.