Розрахунок стаціонарного стрічкового конвеєра для транспортування насипних вантажів

Зміст

Розрахунок стрічкового конвеєра для транспортування насипних вантажів:

1.1 Визначення ширини стрічки

1.2 Тяговий розрахунок

1.3 Визначення колового і тягового зусилля на приводному барабані

1.4 Визначення потужності двигуна

Розрахунок вала

Розрахунок підшипників

Розрахунок шпонкового з’єднання

Розрахунок вібраційного живильника

Список використаної літератури

1. Розрахунок стрічкового конвеєра для транспортування насипних вантажів

Вихідні дані:

Продуктивність: Q> >= 250 т/год.

Геометричні параметри: L>1> = 10 м; L>2> = 25 м; L>3> = 8 м.

Кут нахилу: β = 14.

1.1 Визначення ширини стрічки:

Для визначення ширини стрічки задамося такими величина:

швидкість стрічки υ = 1,25 м/с за ДСТУ 22644-77 (1,стр.130)

коефіцієнт

зменшення поперечного перерізу вантажу

на похилих ділянках,

коефіцієнт

зменшення поперечного перерізу вантажу

на похилих ділянках,

(1,стр.129,таб.4.10)

(1,стр.129,таб.4.10)

коефіцієнт

площі поперечного перерізу вантажу на

стрічці,

коефіцієнт

площі поперечного перерізу вантажу на

стрічці,

(при

(при

)

(1,стр.130,таб.4.11)

)

(1,стр.130,таб.4.11)

-

густина вантажу,

-

густина вантажу,

=

600 кг/м3

(2,стр.11, таб.1.1)

=

600 кг/м3

(2,стр.11, таб.1.1)

Потрібна ширина стрічки визначається за формулою

Кінцеву ширину стрічки обираємо з нормального ряду за ДСТУ 226444-77 В = 1,0м.

1.2 Тяговий розрахунок:

Лінійна маса вантажу:

Лінійна

маса стрічки:

Для транспортування вантажу обиремо стрічку 2М12U0-V10W:

товщина - 2,5мм;

вага – 2,9 кг/м.

Для

транспортування вантажу візьмемо пряму

роликову опору. Приймемо крок встановлення

роликових опор

на вантожонесучій ділянці та

на вантожонесучій ділянці та

на зворотній ділянці. Також приймемо

довжину ролика

на зворотній ділянці. Також приймемо

довжину ролика

,

а діаметр ролика

,

а діаметр ролика

,

товщина стінки ролика

,

товщина стінки ролика

.

.

Визначимо масу однієї роликової опори:

Тоді маса всієї роликої опори:

Лінійна маса ролика:

на вантажонесучій ділянці

на зворотній ділянці

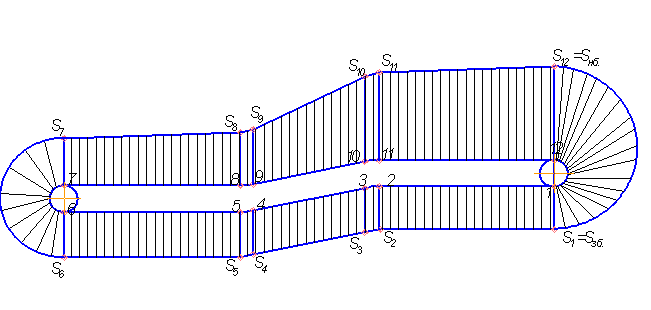

Визначимо опір переміщення на всіх ділянках траси конвеєра і величину зусилля натягу стрічки в характерних точках траси конвеєра (точки переходу між ділянками траси: горизонтальна – криволінійна – похила).

w - коефіцієнт опору переміщення, w = 0,035 (1,стр.131)

-

коефіцієнт зчеплення стрічки з поверхнею

барабана;

-

коефіцієнт зчеплення стрічки з поверхнею

барабана;

(1,стр.115,таб.4.6)

(1,стр.115,таб.4.6)

-

кут обхвату барабана стрічкою,

-

кут обхвату барабана стрічкою,

1.3 Визначення колового і тягового зусилля на приводному барабані:

Колове зусилля:

Тягове зусилля:

=

0,05

=

0,05

1.4 Визначення потужності двигуна:

-

тягове зусилля на приводному барабані;

-

тягове зусилля на приводному барабані;

υ – швидкість руху стрічки;

η>пр>- коефіцієнт корисної дії привода конвеєра, η>пр>=0,75

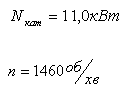

Попередньо обираємо двигун типу 4А132М4У3 з такими характеристиками:

Зі стандантартного ряду обираємо радіус барабана

(за ДСТУ 44644-77).

Визначемо кількість обертів барабана:

Передаточне число редуктора:

Необхідний крутний момент на валу приводного барабана:

З каталога фірми SEW EURODRIVE обираємо необхідний мотор – редуктор з такими параметрами:

RF 87 DV132ML4

Визначимо найменший потрібний натяг завантаженої ділянки під дією провисання стрічки:

-

коефіцієнт кроку розміщення роликоопор,

-

коефіцієнт кроку розміщення роликоопор,

=

5…7

=

5…7

Оскільки S>min> < S на вантажонесучій ділянці, то умова найменшого провисання стрічки дотримується.

Проведемо перевірку стрічки на міцність.

,

,

де

для

даної стрічки.

для

даної стрічки.

конвеєр стрічка привідний двигун

2. Розрахунок вала

В якості матеріалу для вала використовують звичайні конструкційні вуглецеві або леговані сталі. Обираємо сталь 45.

Визначимо реакції опор на валу :

Для побудови епюри еквівалентного моменту визначимо його величину у відповідних точках за формулою:

,

де

,

де

.

.

Визначимо діаметр валу в небезпечному перерізі за формулою:

-

допустиме знакозмінне напруження для

вала,

-

допустиме знакозмінне напруження для

вала,

Приймаємо

діаметр вала в небезпечному перерізу

,

а діаметр вала під підшипниками

становитиме

,

а діаметр вала під підшипниками

становитиме

.

.

3. Розрахунок підшипників

Розрахунок підшипників проводимо за динамічною вантажопідйомністю:

де Р>екв>- еквівалентне розрахункове навантаження на підшипник,Н;

р – степенивий показник, для шарикопідшипників р = 3, для роликопідшипників р = 3,33.

де F>r>- радіальне навантаження на підшипник, Н;

F>а>- осьове навантаження на підшипник Н;

X - коефіцієнт радіального навантаження;

Y - коефіцієнт осьового навантаження;

V - коефіцієнт обертання;

К>Б>- коефіцієнт безпеки;

К>Т>- температурний коефіцієнт.

Номінальна довговічність підшипника:

Визначимо номінальну довговічність підшипників:

млн.

обертів

млн.

обертів

V = 1,0 (при обертанні внутрішнього кільця підшипника відносно напряму навантаження);

Y = 0

X = 1,0

К>Б >=1,0 (3,стр. 198, таб.6.3);

К>Т >= 1,0.

Отже, еквівалентне розрахункове навантаження на підшипник для нашого випадку становитиме:

Тоді розрахункова вантажопідйомність підшипника:

Для встановлення на вал в опорах А і В обираємо шариквий радыальний сферичний №1311 з такими параметрами:

Обраний підшипник задовольняє умову

.

.

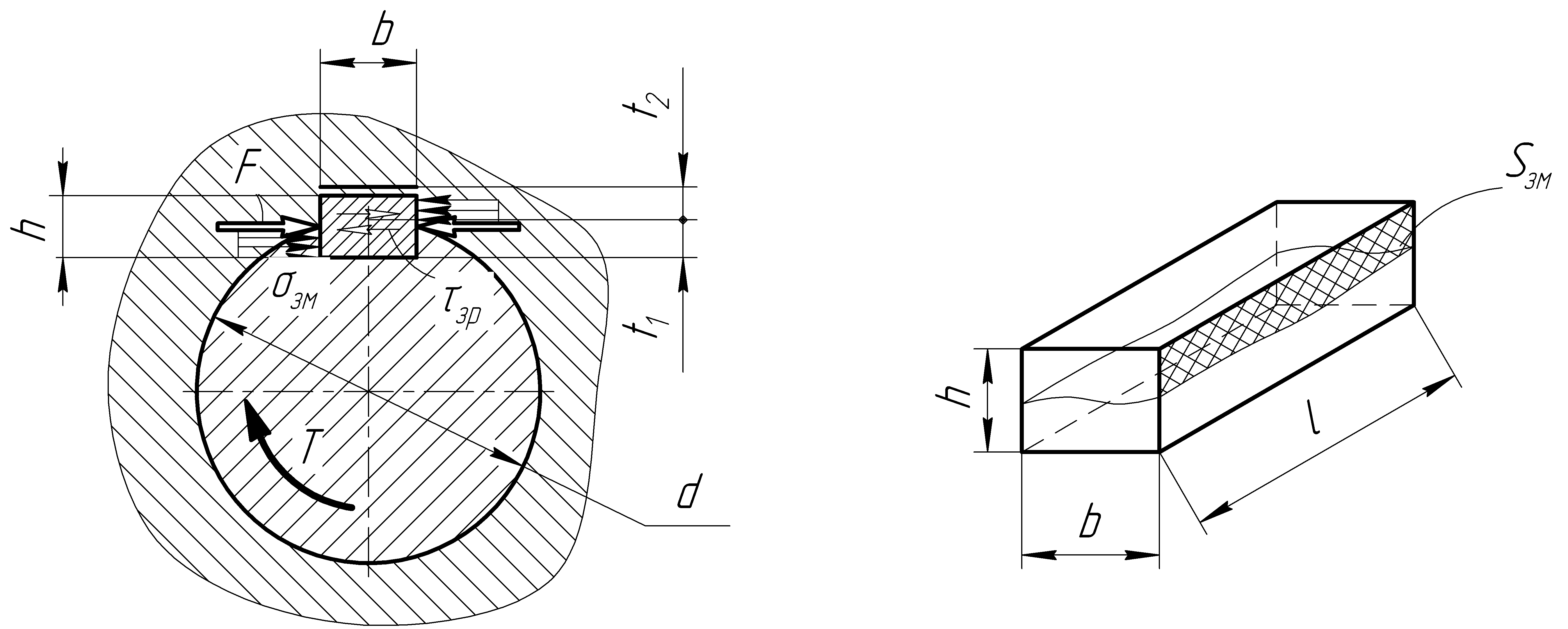

4. Розрахунок шпонкового з`єднання

Найбільш небезпечною деформацією для шпонок і пазів є зминання від крутного моменту Т, Н·мм:

,

,

де

-

робоча довжина шпонки, рівна прямолінійній

робочій частині бокової грані.

-

робоча довжина шпонки, рівна прямолінійній

робочій частині бокової грані.

Для шпонок у виконанні А по СТ СЭВ 189-75(виконання 1 по ГОСТ 10748-79):

В

редукторах для шпонок зі сталі 45 приймають

при неперервному використанні редуктора

при середньому режимі роботи

.

Приймаємо

.

Приймаємо

.

.

На валу встановлено шпонку, яку перевіряємо на напруження зминання:

Шпонка

11 18

18 70

ГОСТ 10748-79, діаметр вала d

= 50,0 мм

70

ГОСТ 10748-79, діаметр вала d

= 50,0 мм

<

< ,

,

де

,

,

Т – крутний момент на тихохідному валу, Т = 605Н·м.

Отже, встановлена шпонка витримує навантаження.

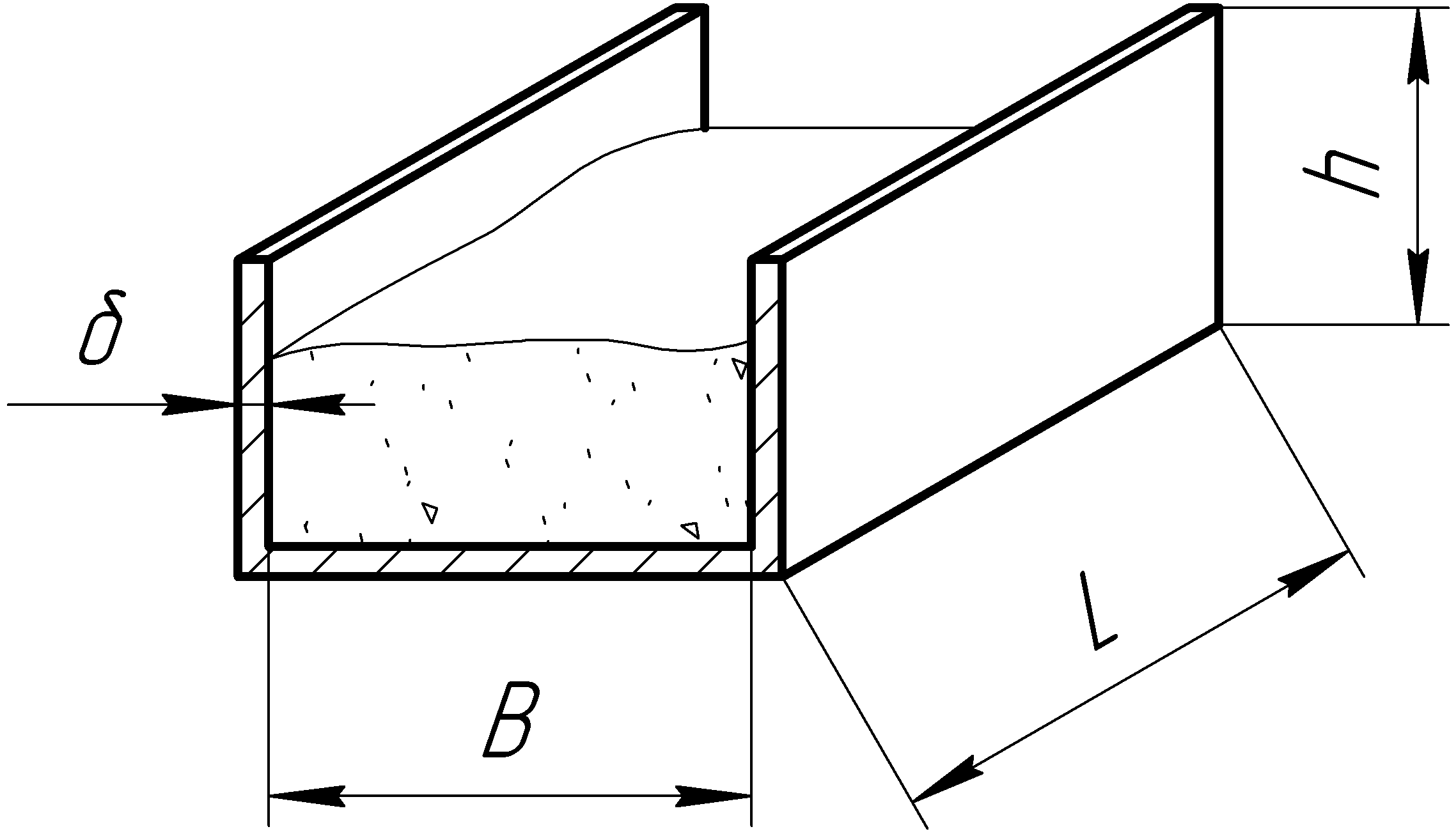

5. Розрахунок вібраційного живильника

Визначимо ширину жолоба за формулою:

,

,

де ψ – коефіцієнт заповнення жолоба, приймаємо ψ = 0,8;

h ― висота бортів жолоба, приймаємо h = 200мм.

Приймаємо

ширину жолоба

.

.

Потужність приводного електродвигуна визначаємо за емпіричною формулою:

,

,

де

―

коефіцієнт питомої втрати потужності,

приймаємо

―

коефіцієнт питомої втрати потужності,

приймаємо

=5,5

(1, стр.386, табл.13,6);

=5,5

(1, стр.386, табл.13,6);

H― висота підйому вантажу (для нашого випадку Н=0м);

―

коефіцієнт

транспортабельності вантажу, приймаємо

для стружки буряка

―

коефіцієнт

транспортабельності вантажу, приймаємо

для стружки буряка

=1,0

(1, стр.385)

=1,0

(1, стр.385)

―

коефіцієнт

корисної дії привода, приймаємо

―

коефіцієнт

корисної дії привода, приймаємо

=

0,97.

=

0,97.

Встановлюємо два електродвигуна, потужність кожного з них становитиме

.

.

Характеристики двигунів:

тип – 4А80В2У3;

n = 2850 об/хв.

η = 83%.

Розрахунок ресор:

Застосування ресор забезпечує вібраційним машинам деякі переваги:

простота обслуговування та виготовлення;

значна жорсткість в напрямку, перпендикулярному до переміщення;

висока надійність ― вихід з ладу декількох ресор не викличе відмови в роботі машини в цілому;

зміна кількості ресор у вузлах ─ один з найпростіших методів підбору необхідної жорсткості та забезпечення заданого режиму роботи машини.

Найбільш ефективна робота конвеєра відповідає резонансному режиму, тобто коли частота вібратора і частота власних коливань пружної системи конвеєра співпадають:

ω― частота вимушених коливань;

ν ― частота власних коливань;

с ― жорсткість пружної системи конвеєра.

Для плоских ресор, коли пружна система складається з плоских пружин:

Е ― модуль пружності пружин, для сталі 55С2 ГОСТ 14959-79;Е=196000 МПа.

І ― момент інерції поперечного перерізу пружини:

―

довжина ресори,

―

довжина ресори,

=200,0

мм

=200,0

мм

― коефіцієнт,

який враховує спосіб закріплення опори

(ресори),

― коефіцієнт,

який враховує спосіб закріплення опори

(ресори),

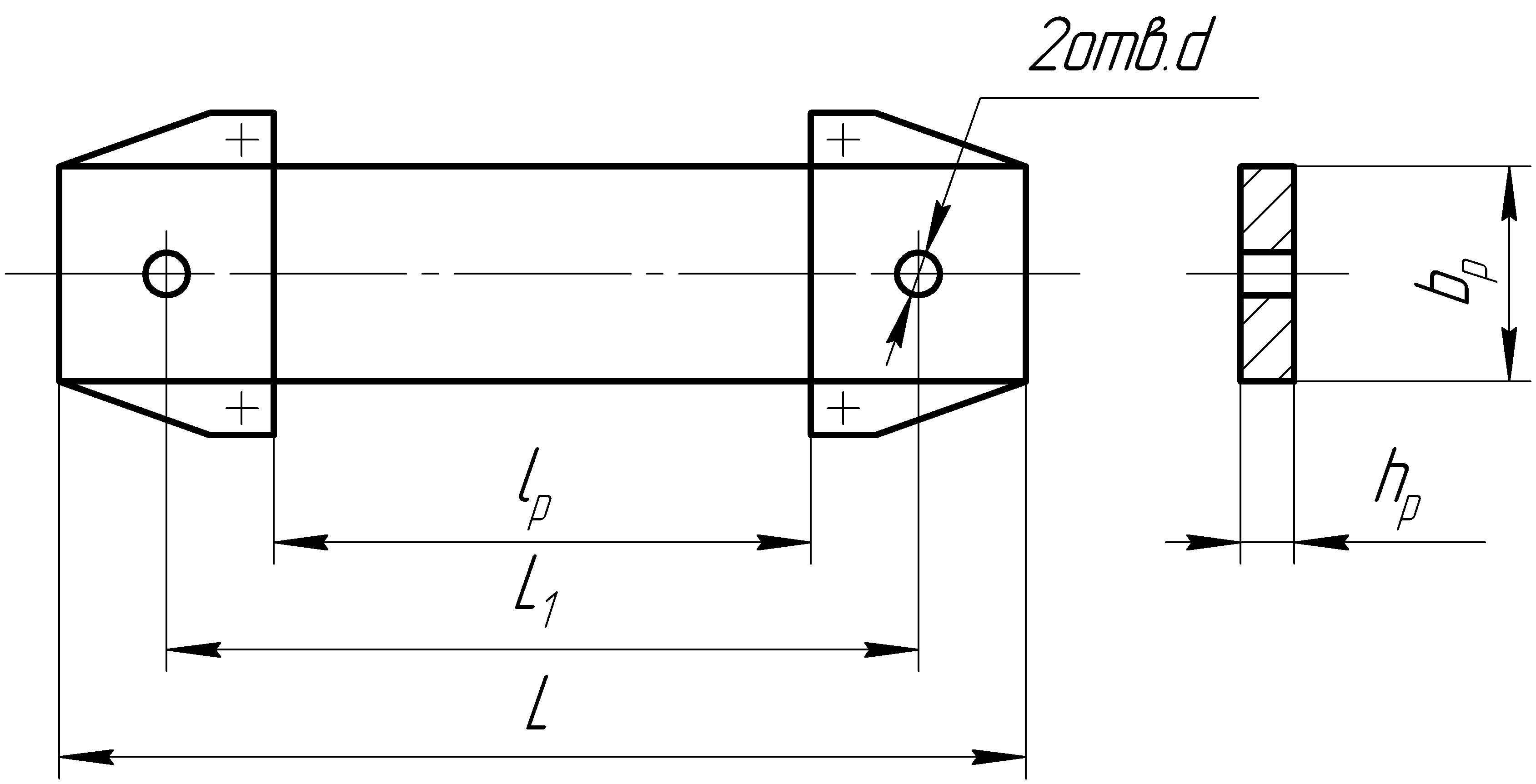

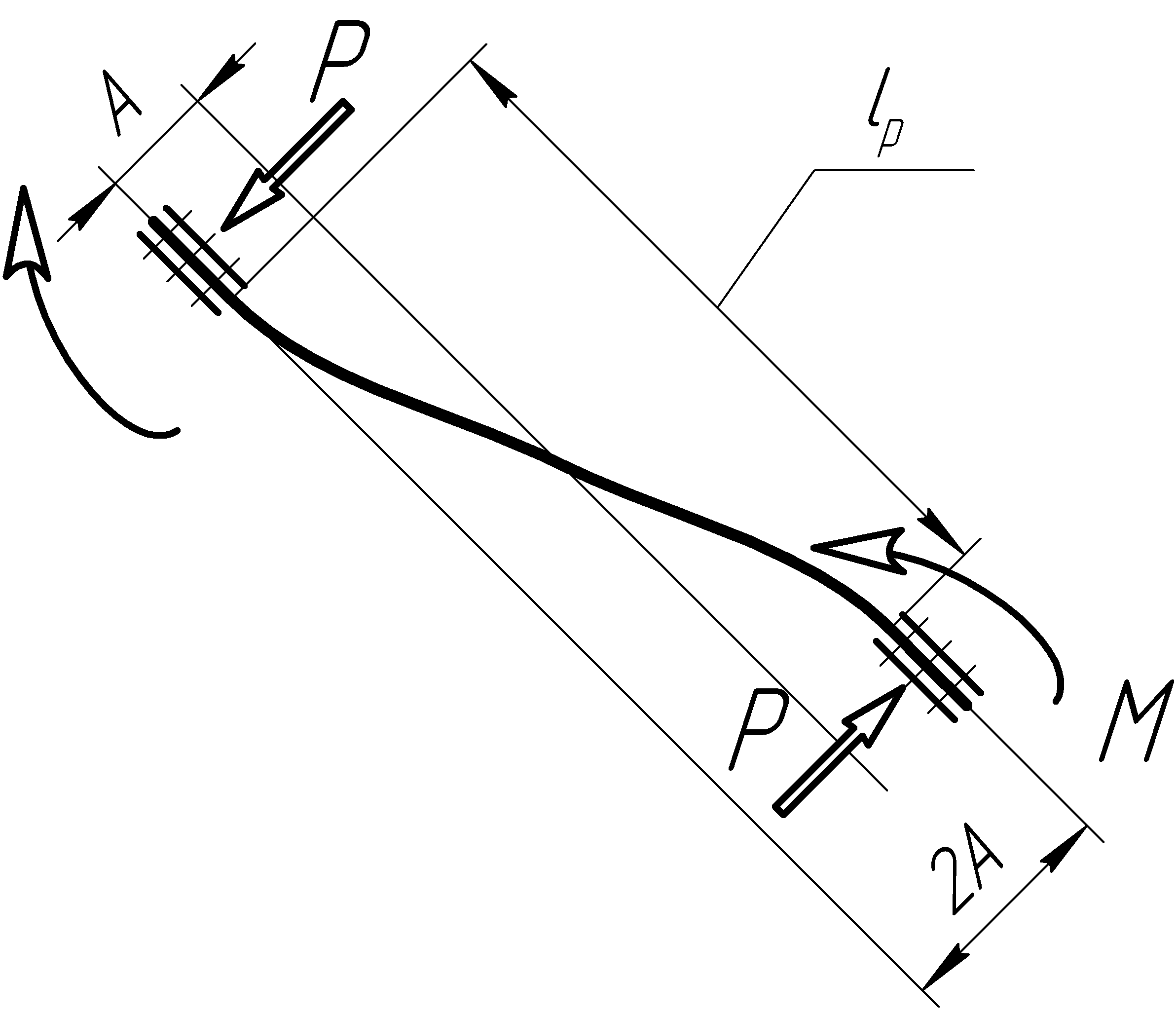

Схема ресори:

Визначимо приведену масу частин, що коливаються:

,

,

-

маса жолоба;

-

маса жолоба;

-

маса вантажу, що знаходиться на жолобі;

-

маса вантажу, що знаходиться на жолобі;

-

коефіцієнт приведення маси вантажу до

маси жолоба, приймаємо

-

коефіцієнт приведення маси вантажу до

маси жолоба, приймаємо

-

товщина стінки жолоба, приймаємо

-

товщина стінки жолоба, приймаємо

=

2мм.

=

2мм.

Розрахункова схема ресори:

Визначимо товщину ресори:

- допустиме напруження згину,

- допустиме напруження згину,

=100МПа;

=100МПа;

А –амплітуда коливань, приймаємо А=10мм;

-

коефіцієнт заділки ресори,

-

коефіцієнт заділки ресори,

=

0,6.

=

0,6.

=3,0мм.

=3,0мм.

=16,0мм.

=16,0мм.