Cистемы оборотного водоснабжения поста мойки СТО

Аннотация

Задание:

Разработать проект системы оборотного водоснабжения поста мойки СТО, пропускная способность СТО – 20 ед. в сутки. Остальную нагрузку пост мойки закрывает самостоятельно. Характеристика сточных вод после процесса мойки:

Концентрация нефтепродуктов – 70 мг/л;

Концентрация взвешенных веществ -210 мг/л;

СПАВ – 30 мг/л.

Графическая часть:

Технологическая схема очистки стоков.

Чертеж саморегулирующегося фильтра.

Краткие сведения о проекте:

В связи с образование стойких эмульсий СМС с дисперсиями стоков после процесса мойки на СТО, для очистки стоков используется метод электрофлотокоагуляции, с предварительной механической очисткой от крупных и грубодисперсных примесей на гидроциклонах. И доочисткой стоков на фильтре с плавающей загрузкой.

Курсовой проект содержит:

- листов 34;

- таблиц 10;

- рисунков и схем 4 шт.

Содержание

Введение

Сточные воды от мойки автомобилей

Сточные воды от мойки автомобилей составляют 80-85% от объема производственных сточных вод АТП. Основными загрязнениями сточных вод являются взвешенные вещества и нефтепродукты. Концентрация взвешенных веществ зависит от большого числа факторов: типа автомобиля, его размера, характера дорожного покрытия, сезонных условий, состава грунта в районе эксплуатации, периодичности мойки подвижного состава и типа применяемой мойки. Для стока от мойки легковых автомобилей может быть принят следующий гранулометрический состав взвеси: 12% частицы с размером 300-2500 мкм; 75% -размером 300-100 мкм;13% - размером менее 100мкм.

Основной особенностью содержания нефтепродуктов является их слабая эмульгированность и адсорбция на высококонцентрированную взвесь, что существенно осложняет использование осадка из отстойников без его дополнительной обработки и утилизации всплывших нефтепродуктов. Отработанные масла являются основными органическими загрязнителями, задерживаемыми на очистных сооружения АТП, часть их всплывает на поверхность отстойников, часть собирается на минеральных частицах шлама и осаждается на дно отстойников. Применение при туалетной мойки автомобилей СМС ведет к эмульгированию нефтепродуктов и требует иного способа их очистки, т.к. отстой, коагуляция и фильтрация не обеспечивают необходимой эффективности, поэтому для этих целей необходимо использовать электрокоагуляцию и электрофлотокоагуляцию.

Условия сброса производственных сточных вод в городскую канализацию

В систему канализации запрещается сбрасывать:

Вещества, способные засорять городскую канализацию (окалину, известь, песок, металлическую стружку и т.п.);

Вещества, оказывающие разрушающее действие на материалы труб и сооружений канализации;

Нерастворимые масла, смолы, мазут и т.п.;

Биологические трудноокисляемые органические вещества;

ПАВ (биологически жесткие);

Взвешенные и всплывающие вещества, превышающие 500 мг/л, для которых не установлены ПДК в воде водных объектов;

Кислоты, горючие примеси, токсичные и растворенные газообразные вещества (растворители, бензин, бензол и др.);

Сточные воды, имеющие температуру свыше 40ºС, рН ниже 6,5 и выше 9,0, ХПК выше БПК>5> более чем в 2,5 раза или выше БПК>полн>. Более чем в 1,5 раза;

Концентрированные маточные раствора;

Мусор, единовременные сбросы производственных сточных вод.

Достижение ПДК производственных сточных вод путем их разбавления условно чистыми стоками запрещено.

Нефтепродукты относятся к веществам, с большим трудом, поддающимся окислению при биологической очистке ст. вод. При большой концентрации нефтепродукты могут оказать неблагоприятное влияние на качество активного ила и затруднять эксплуатацию городских О.С. В связи с этим возникает проблема локальной очистки нефтесодержащих стоков вперед спуском их в гор. канализацию. Максимальная допустимая концентрация нефтепродуктов в стоках, поступающих на биологическую очистку, не должна превышать 2,5 мг/л. Практически в условиях АТП снизить концентрацию удается по взвешенным веществам до 5-10 мг/л, по нефтепродуктам до 5,0 мг/л. Поэтому наиболее правильным решением является вторичное использование в системах оборотного водоснабжения моечных стоков с ежедневным пополнением в количестве 10% от общего объема, при условии обмыва из водопровода для легковых автомобилей. Оборотная система при этом пополняется водой от рамки домыва автомобилей, частично свежей водой и водой после промывки фильтров.

Требование к проектным решениям систем водопотребления и водоотведения АТП

Основным направлением в проектировании водоснабжения и канализации АТП должно стать снижение потребления питьевой воды из системы водопровода и количества сточных вод, проступающих в систему канализации. Для этого необходимо предусмотреть:

Внедрение технологических процессов, требующих наименьшего расхода воды, а также систем оборотного водоснабжения;

Применение оборотных систем растворов для мойки;

Повторное использование в производстве отработанных растворов после очистки, что уменьшит потребление не только воды, но и материалов для приготовления растворов;

Отказ от применения биологически жестких ПАВ и других соединений, плохо поддающихся очистке.

При выборе источника водоснабжения следует выбирать вариант, по которому в качестве источника принимается водоем с наименьшим напряжением по водохозяйственному балансу. Принятые проектом объему водопотребления должны быть обоснованы нормативами. Решения по выбору источника и схемы водоснабжения должны быть увязаны с генеральной схемой комплексного использования и охраны водных ресурсов.

Отсутствие каких-либо сбросов в водоем является полной гарантией защиты его от загрязнений. Это одно из требований, предъявляемых к проектам водоснабжения, а именно требование устройства максимального водооборота. При проектировании канализации, в первую очередь, необходимо рассматривать возможность уменьшения количества стоков за счет применения рациональных технологических процессов и оборотного водоснабжения. В случае пользования водными объектами помимо городского водопровода, а также при спуске ливневых вод в водный объект требуется согласовать и получить разрешения в органах надзора.

Каждый проект очистных сооружений должен предусматривать лабораторный контроль за эффективностью очистки.

Спуск сточных вод в водоем должен обеспечивать наиболее эффективное смешение стоков с водой водоема и происходить в местах повышенной турбулентности потока. При спуске стоков в водоем проект должен содержать расчет смешения стоков с водой водоема, в части расчета необходимо определить концентрацию всех вредных веществ в створе после пуска в него стока.

Нормативы водопотребления и водоотведения АТП

Таблица 1 [8]

Оптимальные нормы среднегодового расхода воды и количества сточных вод АТП на один автомобиль

|

списочное число автомобилей |

среднегодовой расход воды, м3 |

среднегодовое кол-во стоков, м3 |

Безвозврат-ные потери воды, м3 |

количество сточных вод, использу-емых повторно, м3 |

|||||

|

оборотной |

технической |

питьевой |

подлежащих очистке |

не требующих очистки |

|||||

|

для производственных нужд |

для хоз-быт. нужд |

для производственных нужд |

для бытовых нужд |

||||||

|

100 |

210 |

25,6 |

21,0 |

53,2 |

11,7 |

53,2 |

0,3 |

34,6 |

210 |

Для легковых автомобилей расход на мойку равен - 700 л, при использовании в процессе мойки СМС расход равен -177 л.

При использовании оборотных систем водоснабжения концентрация загрязнений в воде, используемой повторно:

по взвешенным веществам – 40 мг/л

по нефтепродуктам – 20 мг/л

Источником водоснабжения АПТ, располагаемых в основном в населенных пунктах, является городской водопровод. Пополнение оборотной системы, в соответствии со СНиП 2.04.03-85 принято в количестве 10% от общего расхода воды на мойку.

Для отвода сточных вод на АТП предусматривают несколько систем канализации, которые присоединяются к соответствующим наружным сетям. Перед спуском в наружные сети производственные стоки должны подвергаться очистке на локальных очистных сооружениях до степени, устанавливаемой нормами проектирования наружных сетей канализации.

Сточные воды загрязненные взвесями, нефтепродуктами, ПАВ, должны пройти очистку перед спуском в канализацию (отстой, нейтрализацию, фильтрацию).

Таблица 2

Удельные показатели водопотребления поста мойки.

|

Производство |

Вид продукции, единица измерения |

Тип системы водоснабжения |

Удельное водопотребление, л/ед. продукции |

Использование оборотной воды в общем объеме водопотребления, % |

Коэффициент использования свежей воды |

|||

|

Свежая вода |

||||||||

|

всего |

в т.ч. питьевого качества |

Оборотная и повторно используемая вода |

||||||

|

на производственные нужды |

на хозяйственные нужды |

|||||||

|

СТО |

Мойка автомобиля |

Оборотная с 10% подпиткой из водопроводной сети |

177 |

17,7 |

- |

159,3 |

90% |

90 |

Коэффициентом использования оборотной воды в общем объеме водопотребления:

(1)

(1)

где Q>об> - количество воды, используемой в обороте, м3/ч;

Q>ист> - количество воды, забираемой из источника, м3/ч;

Q>сыр> - количество воды, поступающей в систему водоснабжения с сырьем, м3/ч.

Таблица 3

Баланс водопотребления и водоотведения поста мойка СТО

|

Производство |

водопотребление. тыс.м3/сут |

водоотведение. тыс.м3/сут |

|||||||||

|

Всего |

На производственные нужды |

На хозяйственно-бытовые нужды |

Всего |

Объем сточной воды, повторно используемой |

Производственные сточные воды |

Хозяйственно-бытовые сточные воды |

Безвозвратное потребление |

||||

|

Свежая вода |

Оборотная вода |

Повторно используемая вода |

|||||||||

|

Всего |

В т. ч. питьевого качества |

||||||||||

|

Пост мойки |

3,54 |

0,354 |

0,354 |

3,186 |

- |

- |

3,186 |

- |

- |

0,354 |

Классификация и характеристика сточных вод и отходов СТО

Сточные воды автотранспортных и авторемонтных предприятий подразделяются в зависимости от производственной деятельности на категории:

сточные воды от мойки автомобилей, входящие в систему оборотного водоснабжения;

осадки, содержащие нефтепродукты и соли алюминия;

нефтесодержащие сточные воды после флотатора.

Выбор технологической схемы очистки воды после процесса мойки автомобилей

Наибольшее распространение на АТП получили очистные сооружения, включающие в себя: горизонтальный отстойник, распределительную камеру, кассетный фильтр, водозаборную камеру, насосную станцию, реагентное хозяйство и блок обработки осадка, если в процессе мойки не применяются СМС.

Применение при мойке автомобилей СМС с высоким содержанием поверхностно-активных веществ (ПАВ), вызвано желанием улучшить качество мойки и существенно сократить количество расходуемой для этих целей воды. Но применение СМС приводит к изменению состава и свойств стоков после мойки и ухудшению эффективности работы очистных сооружений. При этом отстойники рационально применять для выделения более крупных частиц, так как при использовании СМС частицы с гидравлической крупностью менее 0,65 мм/с практически не выделяются.

Еще одно отрицательное влияние применения СМС это образование стойких эмульсий с дисперсиями стока (автомобильным маслом и бензином), что в свою очередь препятствует хлопьеобразованию и седиментации частиц. Образование стойких эмульсий обуславливает непригодность механических методов доочистки моечного стока для повторного использования на мойке автомобилей. Наиболее рационально использовать для этих целей электрохимические методы – электрокоагуляцию и электрофлотацию, с предварительной и последующей механической доочисткой, так как для очищаемых вод на электрокоагуляторах существует ограничение по взвешенным веществам, которое составляет до 50 мг/л.

Достоинство метода электрокоагуляции:

очистка до требуемых норм;

компактность установок и простота управления;

отсутствие реагентного хозяйства;

простота обслуживания и экономичность.

Недостатки метода электрокоагуляции:

значительный расход электроэнергии и конструктивных материалов на растворимые электроды – перекрывается отсутствием сброса сточных вод и минимальной подпиткой оборотного водоснабжения свежей водой, используется блок из нерастворимых электродов;

необходимость предварительного разбавления стоков при большой концентрации – на выходе после процесса мойки сточные сильно разбавлены;

наличие обводненного осадка, требующего обработки утилизации – малое количество осадка при данной загрузка пост мойка;

ограничение по расходу сточных вод до 50 м3/ч – небольшой расход до 0,207м3/ч;

возможность зашламления межэлектродного пространства;

возможная пассивация электродов при неправильном конструктивном решении аппарата.

Использование нефтеловушек различных модификаций и фильтров с полимерной загрузкой исключается, как неэффективное, так как нефтепродукты в стоках после мойка с СМС находятся в виде стойких эмульсий.

Основным методом очистки стоков после процесса мойки выбираем электрофлотокоагуляцию, что в отличие от простой коагуляции и других методов механической очистки значительнее эффективней.

Технологическая схема очистных сооружений

Сток из моечной канавы 1, поступает в открытый гидроциклон 2, расположенный в непосредственной близости от мойки автомобилей, в котором происходит задержание частиц с гидравлической крупностью 25 мм/с.

Далее вода поступает в открытый гидроциклон с конической диафрагмой и внутренним цилиндром 3, где задерживаются частицы с гидравлической крупностью 0,15 мм/с. Эффективность механической очистки 40-60%. Далее сточные воды самотёком поступают в электрокоагулятор ЭК-029-Э-А/С-1 (с выпрямителем) 4, в которой происходит ввод коагулянта за счет анодного растворения металла (алюминия) и электрофлотации загрязнений газом, выделенным на катоде., во время процесса электрофлотокоагуляции происходит очистка сточных вод от эмульгированных нефтепродуктов и СПАВ, эффективность очистки до 98%. Доочистка очищенных стоков производится на фильтрах с плавающей загрузкой ФПЗ-3, 5, материал загрузки пенополиуретан с размером гранул от 0,5 до 12 мм.

Эффективность очистки по взвешенным веществам 85%. Очищенная вода поступает в резервуар чистой воды 6 и моечным насосом 7 подается на повторное использование. Частицы, выпавшие в электоркоагуляторе, содержат часть непрореагирующего коагулянта, поэтому их можно отправить на вторичное использование в моечную канаву. Осадок, выпавший в гидроциклонах 1 и 2, откачивается насосом 8 в бункер для осадка 9, который по мере накопления опорожняется.

Образовавшаяся пена в камере электрохимической очистки собирается пеносборным устройством в приемный лоток и далее насосом 10 в нефтесборник 11.

Данная схема очистки наиболее приемлема при относительно небольшом расходе и небольших производственных площадях. Реагентную очистку, ввод коагулянта в которой осуществляется способом, не требующим дополнительных площадей, и позволяет автоматически менять дозу реагента в зависимости от исходной концентрации загрязнений и необходимой степени очистки.

мойка сточный водоотведение электрофлотокоагулятор

5. Расчет аппаратов

5.1 Расчет гидроциклона

Для механической очистки сточных вод от взвешенных веществ допускается применять открытые и напорные гидроциклоны.

Открытые гидроциклоны применяются для выделения из сточных вод всплывающих и оседающих, тяжелых грубодисперсных примесей гидравлической крупностью свыше 0,2 мм/с, а также скоагулированной взвеси.

Открытые гидроциклоны без внутренних вставок применяют для задержания крупно- и мелкодисперсных примесей, гидроциклоны с конической диафрагмой предназначены для выделения мелкодисперсных взвешенных веществ и при относительно малых расходов – до 200 м3/ч.

Напорные гидроциклоны следует применять для выделения из сточных вод грубодисперсных примесей главным образом минерального происхождения.

При необходимости более глубокой очистки сточных вод применяют последовательную работу гидроциклонов различных типоразмеров. Аппараты первой ступени удаляют из воды грубые взвеси, а аппараты последующих ступеней используют для более мелких частиц. На первой ступени следует использовать гидроциклоны больших размеров для задержания основной массы взвешенных веществ и крупных частиц взвеси, которые могут засорить гидроциклоны малых размеров, используемые на последующих ступенях установки.

Выбираем на первой ступени открытый гидроциклон без внутренних устройств, на второй ступени открытый гидроциклон с конической диафрагмой и внутренним цилиндром. Откажемся от выбора напорного циклона так как сточные воды в схеме очистки идут самотеком, а для применения напорного циклона в системе необходим дополнительный напор.

Эффективность очистки по взвешенным веществам определяем по формуле:

, (2)

, (2)

где С>en> – начальная концентрация взвешенных веществ;

С>ex> – допускаемая конечная концентрация взвешенных веществ.

на I ступени

на II ступени

Определяем коэффициент пропорциональности, зависящий от типа циклона:

а) без внутренних устройств, K>hc> = 0,61

б) с конической диафрагмой и внутренним цилиндром, K>hc> = 1,98

рассчитываем производительность одного аппарата:

,

м3/(м2·ч)

(3)

,

м3/(м2·ч)

(3)

где u>0> –гидравлическая крупность частиц, которые необходимо выделить для достижения требуемого эффекта, мм/с.

а)

м3/(м2·ч)

м3/(м2·ч)

б)

м3/(м2·ч)

м3/(м2·ч)

Назначаем по таб.8.1[4] диаметр гидроциклона I ступени D>hc>> >= 0,5 м, II ступени D>hc>> >= 0,5 м, и находим производительность одного аппарата Q>hc>:

м3/ч

(4)

м3/ч

(4)

I ступени

II ступени

Определяем количество рабочих аппаратов:

, шт (5)

, шт (5)

где q>w> - максимальный часовой расход сточной воды, К=1,4.

на I ступени

II ступени

Принимаем один резервный аппарат на каждой ступени механической очистки.

Определяем количество осадка, выделяемого задерживаемого на циклоне за сутки:

,

м3/сут (6)

,

м3/сут (6)

где Q – суточный расход сточных вод м3/сут; p>mud>- влажность осадка, равная 90%;γ>mud> – плотность осадка, равная 1 г/см3.

на I ступени

м3/сут.

м3/сут.

II ступени

м3/сут.

м3/сут.

Согласно [13] принимаем следующие конструктивные размеры и характеристики гидроциклонов:

Таблица 4

Краткая характеристика применяемых гидроциклонов

|

Параметры |

Значения |

|

|

I ступень |

II ступень |

|

|

Количество циклонов, шт. |

2 / 1 |

1 / 1 |

|

Высота цилиндрической части, 0,5+D>hc>, м |

1,5 |

1,0 |

|

Диаметр, м |

1,0 |

0,5 |

|

Размер впускного патрубка, 0,05·D>hc>, мм |

50 |

25 |

|

Количество выпусков, шт |

2 |

2 |

|

Угол конической части α º |

60 |

|

|

Угол конуса диафрагмы βº |

90 |

|

|

Диаметр центрального отверстия в диафрагме, d>hc> ·D>hc>, м |

0,5 |

0,25 |

|

Диаметр внутреннего цилиндра 0,88D>hc>, м |

0,88 |

0,44 |

|

Высота внутреннего цилиндра 0,1D>hc>, м |

0,1 |

0,05 |

|

Диаметр водосливной стенки, м |

1,0 |

0,7 |

|

Диаметр полупогружной кольцевой перегородки, м |

0,8 |

0,5 |

|

Скорость потока на входе в аппарат, м/с |

0,5 |

0,4 |

|

Количество выделяемого осада, м3/сут |

0,00177 |

0,00248 |

5.2 Расчет электрофлотокоагулятора

Эффективность электрокоагулятора значительно выше, чем использование коагуляции с применением солей коагулянтов, отпадаем необходимость в реагентном хозяйстве. Также при использовании нерастворимых электродов, пузырьки выделяемых газов участвуют в процессе флотации, то есть происходит дополнительная очистка сточных вод от загрязнений методом флотации без применения принудительного нагнетания воздуха и т.п. Электрокоагуляторы эффективны для удаления из стоков тонкодиспергированных примесей в пределах рН 5-9, то есть при применении СМС при мойке автомобилей сточная вода будет находится примерно в этой области рН, следовательно нет необходимости в корректировке рН стоков, для улучшения эффективности очистки. Размещение электродного блока выбираем в вертикальном исполнении, что усилит жесткость конструкции и приведет к большей неизменности размеров электродной системы, а также улучшению условия выделения газов и протекания процесса флотации

Электрофлотокоагулятор совмещен со вторичным отстойником в один блок.

За основу возьмем форму горизонтального отстойника.

Производительность одного отстойника q>set>, м3/ч, следует определять исходя из заданных геометрических размеров сооружения и требуемого эффекта осветления сточных вод, для горизонтальных отстойников:

м3/ч

(7)

м3/ч

(7)

где К>set> - коэффициент использования объема, принимаемый по табл. 5;

L>set> - длина секции, отделения, 2,0 м;

B>set> - ширина секции, отделения, 1,0 м;

u>0> - гидравлическая крупность задерживаемых частиц, мм/с, определяемая по формуле (7);

v>tb> - турбулентная составляющая, мм/с, принимаемая по табл. 6 в зависимости от скорости потока в отстойнике v>w>=0,05 мм/с;

м3/ч

м3/ч

Таблица 5

|

Отстойник |

Коэффициент использования объема К>set> |

Рабочая глубина части H>set>, м |

Ширина B>set>, м |

Скорость рабочего потока v>w>, мм/с |

Уклон днища к иловому приямку |

|

Горизонтальный |

0,5 |

1,5-4 |

2H>set> - 5H>set> |

5-10 |

0,005-0,05 |

|

Горизонтальный |

0,5 |

1,5-4 |

2H>set> - 5H>set> |

5-10 |

0,005-0,05 |

|

Радиальный |

0,45 |

1,5-5 |

- |

5-10 |

0,005-0,05 |

|

Вертикальный |

0,35 |

2,7-3,8 |

- |

- |

- |

|

С вращающимся сборно-распределительным устройством |

0,85 |

0,8-1,2 |

- |

- |

0,05 |

|

С нисходяще-восходящим потоком |

0,65 |

2,7-3,8 |

- |

2u>o> - 3u>o> |

- |

|

С тонкослойными блоками: |

|||||

|

противоточная (прямоточная) схема работы |

0,5-0,7 |

0,025-0,2 |

2-6 |

- |

- |

Таблица 6

|

v>w>, мм/с |

5 |

10 |

15 |

|

v>tb>, мм/с |

0 |

0,05 |

0,1 |

Расчетное значение гидравлической крупности u>0>, мм/с, необходимо определять по кривым кинетики отстаивания Э = f(t), получаемым экспериментально, с приведением полученной в лабораторных условиях величины к высоте слоя, равной глубине проточной части отстойника, по формуле

> >

(8)

>

(8)

где H>set> - глубина проточной части в отстойнике- 3,5м;

K>set> - коэффициент использования объема проточной части отстойника;

t>set> - продолжительность отстаивания, с, соответствующая 70% эффекту очистки и полученная в лабораторном цилиндре в слое h>1>=500мм равна 2160с [1].

n>2> - показатель степени, зависящий от агломерации взвеси в процессе осаждения; для городских сточных вод следует определять по черт. 1, n=0,3 [1].

Основные конструктивные параметры следует принимать:

а) для горизонтальных отстойников:

впуск исходной воды и сбор осветленной - равномерными по ширине (периметру) впускного и сборного устройств отстойника;

высоту нейтрального слоя для вторичных отстойников - 0,3 м и глубину слоя осадка 0,3-0,5 м;

угол наклона стенок приямка - 50°;

Начальное сечение лотка следует рассчитывать на пропуск расчетного расхода со скоростью не менее 0,5 м/с, в конечном сечении скорость - не менее 0,1 м/с.

Для равномерного распределения воды кромку водослива распределительного лотка следует выполнять в виде треугольных водосливов через 0,5 м.

Осадок, образовавшийся во вторичном отстойнике, подается в моечную канаву, на повторное использование, так как он содержит часть непрореагирующего коагулянта, там же происходит удаление скоагулированных частиц с осадком первичного отстойника.

5.2.1 Электрокоагуляторы с алюминиевыми электродами

Электрокоагуляторы с алюминиевыми пластинчатыми электродами следует применять для очистки концентрированных маслосодержащих сточных вод (отработанных смазочно-охлаждающих жидкостей), образующихся при обработке металлов резанием и давлением, с концентрацией масел не более 10 г/л.

При обработке сточных вод с более высоким содержанием масел необходимо предварительное разбавление предпочтительно кислыми сточными водами. Остаточная концентрация масел в очищенных сточных водах должна быть не более 25 мг/л.

Рассчитаем необходимый эффект очистке в электрофлотокоагуляторе по взвешенным веществам, нефтепродуктам и АПАВ по формуле(1):

≈ 70%

≈ 70%

При проектировании электрокоагуляторов необходимо определять:

площадь электродов f>ek>, м2, по формуле

м2

(9)

м2

(9)

где q>w> - производительность аппарата, м3/ч;

q>cur> - удельный расход электричества, принимаем по табл.7 равный 180 Ач/м3;

i>an> – электродная плотность тока, А/м2; принимаем i>an> = 80 А/м2 ,при диапазоне(80÷120 А/м2)[1];

м2

м2

токовую нагрузку I>cur>, А, по формуле

(10)

(10)

А

А

длину ребра электродного блока l>b>, м, по формуле

(11)

(11)

где - толщина электродных пластин, принимаем 8мм; = 4-8 мм [1];

b - величина межэлектродного пространства, принимаем 12мм; b = 12-15 мм[1].

м

м

Удельный расход алюминия на очистку сточной воды q>Al>=60 г/м3, принимаем по табл. 7. Количество выделяемого водорода на катоде для электрофлотации принимаем равным q>H>>2>=85 л/м3.

После электрохимической обработки сточные воды следует отстаивать не менее 60 мин.

Пластинчатые электроды следует собирать в виде блока. Для уменьшения пассивации электродов необходимо производить переплюсовку через каждые 30 мин. С целью снижения затрат электроэнергии следует применять блок автоматической регулировки силы тока. Электрокоагулятор должен быть снабжен водораспределительным устройством, приспособлением для удаления пенного продукта, устройствами для выпуска очищенной воды и шлама, прибором для контроля уровня воды, устройством для реверсирования тока.

Примечание. Электрокоагулятор снабжается устройством для реверсирования тока лишь в случае его отсутствия в источнике постоянного тока.

В качестве электродного материала следует применять алюминий или его сплавы, за исключением сплавов, содержащих медь.

Расчет производительности вытяжной вентиляционной системы следует производить исходя из количества выделяющегося водорода, при этом производительность вентилятора q>fan>, м3/ч, надлежит определять по формуле

(12)

(12)

где q>H> - удельный объем выделяющегося водорода, л/м3, допускается принимать по табл. 7.

Таблица 7

|

Технологический параметр |

Содержание масел, г/м3 |

||||||||||

|

2000 |

2500 |

3000 |

3500 |

4000 |

4500 |

5000 |

5500 |

6000 |

8000 |

10 000 |

|

|

q>cur>, Ач/м3 |

180 |

225 |

270 |

315 |

360 |

405 |

430 |

495 |

540 |

720 |

860 |

|

q>Al>, г/м3 |

60 |

75 |

92 |

106 |

121 |

136 |

151 |

166 |

182 |

242 |

302 |

|

q>H>, л/м3 |

85 |

95 |

113 |

132 |

151 |

170 |

184 |

208 |

227 |

303 |

368 |

м3/ч

м3/ч

Рабочий объем электрокоагулятора W>ek>, м3, следует определять по формуле

(13)

(13)

где b - расстояние между соседними электродами, 0,02м.

м3

м3

Общую поверхность анодов f>pl>, м2, надлежит определять по формуле

(14)

(14)

где i>an> - анодная плотность тока, А/м2.

А/м2

А/м2

Определяем количество шлама, выделяемого при электрофлотокоагуляции в виде пены по формуле (3):

м3/сут

м3/сут

Осадок, который образуется во вторичном отстойнике, периодически перекачивается в моечную канаву.

Выбираем разработанный электрокоагулятор ЭК-029-Э-А/С-1 (с выпрямителем) предназначен для безреагентной коагуляции и осаждения загрязнителей при очистке воды. Электрокоагулятор представляет собой блок электродов из специального сплава (029), помещенный в открытый корпус и подсоединенный к выпрямителю. Коагуляция и осаждение происходят на электродах под воздействием электрического тока. Электрокоагулятор - компактен, прост в эксплуатации.

Назначение:

очистка воды от нефтепродуктов, жиров, масел, красителей, ионов металлов, органических соединений.

Применение:

предприятия пищевой, текстильной, кожевенной, нефтедобывающей и нефтеперерабатывающей промышленности, а также фармацевтической и химической промышленности, автомойки, депо, очистка питьевой воды и коммунальных стоков.

Выпускается электрокоагуляторы с несколькими модификациями электродов для удаления из воды различных загрязнителей.

Таблица 8

|

Модель |

Объем рабочей камеры, м3 |

Производительность, м3/час |

Требуемая площадь, м2 |

Потребление электроэнергии |

|

ЭК-029-Э-А/С-1 (с выпрямителем) |

1 |

0,5-5 |

6 |

Определяется индивидуально |

|

ЭК-029-Э-А/С-5 (с выпрямителем) |

5 |

5-50 |

18 |

|

|

ЭК-029-Э-А/С-10 (с выпрямителем) |

10 |

20-150 |

27 |

Производительность электрокоагулятора зависит от вида очищаемых сточных вод. По специальной формуле рассчитывается скорость прохождения потока через аппарат и количество электроэнергии, необходимой для коагуляции и осаждения молекул. По индивидуальному заказу могут изготавливаться аппараты любой производительности.

Рис.1 электрокоагулятор ЭК-029-Э-А/С-1

Таблица 9

Краткая характеристика электрокоагулятора ЭК-029-Э-А/С-1

|

Параметры |

Значение |

|

Модель |

ЭК-029-Э-А/С-1 (с выпрямителем) |

|

Количество аппаратов, шт |

1/1 |

|

Объем рабочей камеры, м3 |

1 |

|

Производительность, м3/час |

0,5-5 |

|

Требуемая площадь, м2 |

6 |

5.4 Доочистка очищенной воды после электрофлотокоагуляции

Так как часть образовавшихся хлопьев в процессе электрофлотокоагуляции не осядет в отстойнике, а с потоком воды пойдет дальше, необходимо произвести доочистку очищенной сточной воды. Применим фильтрование через песчаную загрузку, но так как часовой расход сточных вод составляет 0,221 м3/ч, то нет возможности применить скорые фильтры, так как площадь одного фильтра не может быть меньше 10м2.

При расходе 0,221 м3/ч то суммарная площадь фильтра будет:

м2

(15)

м2

(15)

где Т – продолжительность работы станции в течении суток -12 ч;

n – количество промывок в сутки - n=1;

v>р.н >- скорость фильтрования при нормальном режиме = 12 м/ч;

w - интенсивность промывки = 15 л/сек·м2;

t>1 >- продолжительность промывки = 0,1 ч;

t>2> - время простоя фильтра в связи с промывкой = 0,5ч> ;>

t>3 >- продолжительность сброса первого фильтрата = 0ч.

м2

м2

Поэтому следует применить фильтрование очищенной воды через напорный или безнапорный фильтр с плавающей загрузкой. Преимущества фильтров с плавающей загрузкой:

•простота конструкции и эксплуатации;

•простота технологии регенерации;

•высокое качество очищенной воды;

•максимальное использование объёма фильтра;

•экономичность;

•долговечность фильтрующей загрузки (более 10 лет);

•отсутствие промывных насосов и ёмкостей промывной воды;

•способность загрузки к самостоятельной гидравлической сортировке в процессе промывки по убывающей крупности гранул.

Фильтр с плавающей загрузкой ФПЗ ОКП485913 для очистки сточных вод: верхняя и нижняя распределительная системы; кассеты с загрузкой; трубопроводы и лотки сбора промывной воды.

Фильтры с плавающей загрузкой являются прогрессивным оборудованием для очистки сточных вод за счет значительного увеличения срока службы фильтрующего материала и возможности его многократной промывки. Конструкция фильтра с целью упрощения обслуживания выполняется кассетной, что позволяет производить профилактические работы с фильтром посекционно.

Рис. 2 фильтр ФПЗ ОКП485913, оснащение

Перспективным направлением в технике фильтрации воды является разработка фильтров с плавающей загрузкой. В них используются гранулы вспененного полистирола с очень низкой плотностью, порядка 50–100 г/л. Такие гранулы имеют более высокие адгезионные и электрокинетические свойства, чем у песка, и их применение интенсифицирует процесс фильтрования воды. Так, фильтры с плавающей загрузкой позволяют работать с более загрязненной водой и с большей скоростью фильтрования, упростить регенерацию загрузки, отказаться от использования дополнительных насосов и емкостей для промывной воды.

Возможно использование плавающей загрузки в стандартных стальных корпусах, у которых дренажное устройство размещено вверху. Скорость фильтрования воды определяется давлением (напором) поступающей воды. Считается, что она может быть выше, чем для тяжелых загрузок.

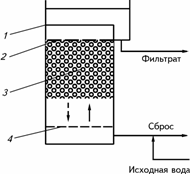

Безнапорный фильтр с плавающей загрузкой с движением воды снизу вверх:

Рис.3: 1 – корпус; 2 – опорная решетка; 3 – плавающая загрузка; 4 – распределительная решетка

Более интересен вариант безнапорных фильтров с движением воды сверху вниз. Длительное время проводится разработка конструкций таких аппаратов. В общем виде безнапорный фильтр очистки воды с плавающей загрузкой представляет собой емкость, часто прямоугольного сечения 1 , в верхней части которой устанавливается перфорированная решетка 2 с отверстиями меньшими, чем размер гранул. Эта решетка является критическим элементом конструкции, поскольку она выполняет ряд функций – задержание наименьших частиц загрузки, а также равномерный сбор воды при фильтрации и ее распределение при взрыхлении. При этом она должна обладать высокой прочностью, поскольку воспринимает выталкивающую силу всплывающих гранул и перепад давления при фильтрации воды. В нижней части фильтра установлено распределительное устройство для ввода очищаемой воды 4 , а в верхней – патрубок вывода очищенного раствора. Патрубок располагается выше решетки так, чтобы над ней находился запас воды, необходимый для регенерации.

При очистке воды она подается снизу через распределитель, фильтруется через слой плавающих пенополистирольных шариков и, пройдя через решетку, попадает в верхнюю буферную зону. Очищенная вода выводится через патрубок. При загрязнении фильтрующей загрузки производится ее регенерация. Для этого подача воды на очистку прекращается, открывается сбросной клапан и очищенная вода из зоны, расположенной выше решетки, самотеком устремляется вниз, ожижая полистирольную загрузку. При кипении ее слоя происходит отмывка частиц от загрязнений, которые вместе с потоком воды удаляются из фильтра.

5.4.1 Расчет фильтра с плавающей загрузкой

Эффективность очистки:

Определим размер фильтра:

Определяем расчетный расход сточной воды, подаваемой на фильтр:

м3/сут

(16)

м3/сут

(16)

где q>w> –максимальный часовой приток сточных вод, равен 0,207м3/ч

м3/сут.

м3/сут.

Принимаем продолжительность фильтроцикла Т=48 ч. Находим количество промывок каждого фильтра в сутки:

шт

(17)

шт

(17)

Рассчитываем общую площадь фильтров:

м2

(18)

м2

(18)

Где v>ф> – скорость фильтрования при нормальном режиме, равная 8-10м/ч [4], принимаем v>ф> =8м/ч.

Определяем число секций фильтра:

Общее количество секций N должно быть не менее четыре: один в резерве, один на промывке и два рабочих:

м2

(19)

м2

(19)

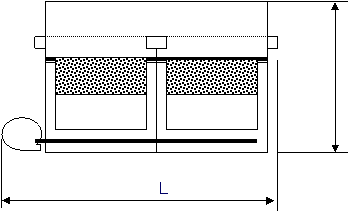

Принимаем наименьший по типовому проекту ФПЗ-3 с площадью фильтра 12м2 с размером 4 х 3 м, с площадью одной секции 3м2 с размером 2 х 1,5 м , в ремонте находится одна секция N>р>=1.

Рассчитываем скорость фильтрования воды при форсированном режиме:

м/с

м/с

Скорость при форсированном режиме не должна превышать нормальную на 15%.

Загрузка фильтра пенополиуретан с размером гранул 0,5-12мм и пор 0,8-1,2 мм, грязеемкость загрузки составляет 40-200 кг/м3, принимаем типовой фильтр с плавающей загрузкой ФПЗ-3, крупность гранул постепенно уменьшается по направлению движения воды, т.е. сверху вниз. Высота слоя загрузки 1,0м (рекомендуемая 1,0-1,2м [4]. Фильтр регенерируется промыванием водой при достижении предельных потерь напора, равных 1,5-2,5м. эффект доочистки по взвешенным веществам 70-85%.

5.4.2 Расчет распределительной системы фильтра:

Hа коллектор распределительной системы приходится расход сточной воды равный q>w>= q>кол>=0,207м3/с, скорость движения воды при промывке не должна превышать 8м/с, находим диаметр коллектора, отвечающий скорости движения воды v>кол>=1,65м/с по формуле:

м, (31)

м, (31)

м

= 100мм.

м

= 100мм.

Принимаем полимерную трубу системы дренажные фильтры "ПОЛИДЕФ" (минимальный задерживаемый размер частиц песка 0,3мм) с внутренним диаметром D=100мм, δ=6мм.

Дренаж представляет собой ряд параллельно уложенных щелевых труб, размещенных в толще фильтрующей загрузки фильтра на глубине 500-600мм от поверхности песка.

Рассчитаем количество ответвлений, расстояние между трубами принимаем e=0,5 м (рекомендуется при диаметре труб 150мм от 0,6 до 0,65 м, а при диаметре труб 100мм от 0,5 до 0,55м), рассчитаем количество труб в одном отделении фильтра n=3,0:0,5=6 штук. Принимаем полимерную трубу системы дренажные фильтры "ПОЛИДЕФ" с внутренним диаметром D=100мм, δ=6мм.

Фильтрат из фильтра свободно изливается в сборный канал, откуда отводится в резервуар чистой воды. Так как площадь фильтра 10 м2 < 40 м2, то фильтр устроен с боковым сборным каналом, непосредственно примыкающим к стенке фильтра. При отводе фильтрата с фильтра сборный канал должен предотвращать создание подпора на выходе из фильтра. Поэтому расстояние от зеркала воды до дна бокового сборного канала должно быть не менее:

, м (50)

, м (50)

где q>кан >- расход воды в канал в м3/с, принимаем равным q>w>=0,207 м3/с;

b>кан> - ширина сборного канала, принимаем 0,5м;

g - 9,81 м/с2.

м.

м.

Диаметр трубы, отводящий фильтрат из фильтра принимаем 100мм, выбираем стальную трубу Ст3 с наружным диаметром 108мм, δ=4мм.

Таблица 10

Краткая характеристика фильтра с плавающей загрузкой ФПЗ-3

|

Параметры |

Значение |

|

Количество фильтров ФПЗ-3, шт. |

1 |

|

Высота, м |

2,6 |

|

Длина фильтра, м |

4,0 |

|

Ширина фильтра, м |

3,0 |

|

Скорость фильтрования, м/ч при нормальном режиме, при форсированном |

|

|

8 |

|

|

11 |

|

|

Высота загрузки, м |

1,0 |

|

Диаметр коллектора распределительной системы, мм |

200 |

|

Глубина закладки коллектора, мм |

600 |

|

Материал загрузки |

пенополиуретан |

|

размер гранул |

0,5-12мм |

|

размер пор |

0,8-1,2 мм |

|

грязеемкость загрузки |

40-200 кг/м3 |

5.5 Расчет бункера для временного хранения минерального осадка

Рассчитаем необходимый объем бункера W>b>:

, м3

(32)

, м3

(32)

где w>o> – суточный объем осадка, м3;

Т - продолжительность хранения осадка в бункера, от 1 до 5 сут.

,

м3

,

м3

Бункер имеет форму усеченной пирамиды с прямоугольным основанием:

а>1>=b>1>=1м, S>o>=1м2 ; a>2>=b>2>=0,3м, S>2>=0,09м2; h=1,0м

м3

(33)

м3

(33)

6. Схема лабораторного контроля очистки сточных вод

Для контроля за качеством технологического процесса очистки сточных вод и соблюдением необходимых параметров качества оборотной воды, необходим следующий лабораторный контроль показателей загрязнения воды по стадиям очистки:

сточная вода перед очисткой:

взвешенные вещества

нефтепродукты

СПАВ

выход стоков после гидроциклонов

взвешенные вещества менее 50 мг/л

перед поступлением в резервуар чистой воды

взвешенные вещества менее 40 мг/л

нефтепродукты менее 20мг/л

СПАВ менее 2мг/л

Частоту выполнения измерений рассчитывают по рабочему режиму процесса автомойки.

Обращение с отходами процесса мойки автомобилей

В результате очистке сточных вод после процесса мойки автомобилей образуются следующие отходы:

эмульсии и смеси нефтепродуктов – класс опасности III;

всплывшая пленка из нефтеулловителей – класс опасности III;

шлам нефтеотделительных установок – класс опасности III.

Захоронение твердых отходов, содержащих отходы II – III класса опасности, нерастворимые в воде, осуществляют в котлованах с уплотнением грунта с коэффициентом фильтрации не более 10(-6)см/с.

Участок для размещения полигона токсичных отходов должен располагаться на территории с уровнем залегания подземных вод на глубине более 20м с коэффициентом фильтрации подстилающих пород не более 10(-6)см/с, на расстоянии не менее 2м от земель сельскохозяйственного назначения, используемых для выращивания технических культур, не используемых для производства продуктов питания.

Размер участка определяется производительностью, видом и классом опасности отходов, технологией переработки, расчетным сроком эксплуатации на 20-25 лет и последующей возможностью использования отходов.

Эмульсии и смеси нефтепродуктов, а также всплывшая пленка утилизируется путем сжигания.

Литература

СНиП 2.04.03-85

СНиП 11-01-95

Водоотведение и очистка сточных вод / Яковлев С.В., Воронов Ю.В. Учебник для вузов, Москва АСВ, 2004г.

Гудков А.Г. «Механическая очистка сточных вод» Вологда 2003г.

Гудков А.Г «Проектирование малых очистных сооружений» Учебное пособие, Вологда 2000г.

Дягилева А.Б. «Установки, системы и оборудование для очистки воды» Учебное пособие, СПб 2006г.

Кожинов В.Ф. «Очистка питьевой и технической воды» Москва, 1971г.

Муратова Л.А., Гольдин А.Я. «Водопотребление и водоотведение автотранспортных и авторемонтных предприятий» Москва, 1980г.

«Основные процессы и аппараты химической технологии» пособие по проектированию изд.2 под рук. Дытнерского Ю.И. Москва «Химия»,1991г.

«Очистка и рекуперация промышленных выбросов» Максимов В.Ф., Вольф И.В., Винокурова Т.А., учебник для вузов Москва: «Лесная промышленность»,1989г.

СНиП 11-93-74

СанПиН 2.1.7.1322-03

Инженерно-экологический справочник / Тимонин А.С., т.2 Калуга,2003г.