Загальна теорія точності механічної обробки

Загальна теорія точності механічної обробки

1. Оцінка точності обробки за допомогою визначення загальних похибок та їх складових

Точність деталі взагалі не має кількісної оцінки. Не можна казати, що точність дорівнює якійсь величині. Тому, як викладалось у темі 2, за міру точності приймають величини відхилень дійсних значень різних параметрів деталей від їх теоретичних або розрахункових значень. Таким чином, точність обробки оцінюється величинами дійсних відхилень параметрів або похибками обробки.

В умовах виробництва часто немає потреби навіть вимірювати похибки обробки. Достатньо визначити, чи знаходяться дійсні відхилення параметрів у межах заданих допусків, тобто встановити: ці деталі придатні, чи браковані. Але, щоб гарантувати стабільну точність обробки і відсутність браку, технолог зобов’язаний знати та прогнозувати не тільки загальні величини можливих похибок обробки, а й величини їх складових, що з’являються від дії різних причин та факторів систематичного і випадкового характеру.

Похибки, що виникають при виготовленні заготовок, обробці деталей різанням та інших видах обробки, при контролі та складанні, можна поділити на три види: систематичні постійні; систематичні, які закономірно змінюються, та випадкові.

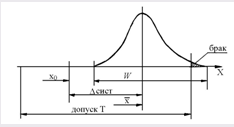

Систематичні та випадкові похибки

по-різному впливають на загальну точність

обробки. Систематичні постійні та змінні

похибки зміщують центр групування

дійсних відхилень розмірів ( )

від розрахункового настроювального

розміру, або рівня настроювання (X>0>).

Випадкові похибки викликають розсіяння

розмірів відносно центра групування

відхилень.

)

від розрахункового настроювального

розміру, або рівня настроювання (X>0>).

Випадкові похибки викликають розсіяння

розмірів відносно центра групування

відхилень.

2. Систематичні похибки обробки

Систематичними називаються похибки, які для всіх оброблених заготовок (деталей) розглядуваної партії залишаються постійними або ж закономірно змінюються від кожної попередньої заготовки до наступної. У першому випадку похибка називається постійною, а у другому – змінною.

Основними причинами виникнення систематичних постійних та змінних похибок можуть бути:

1. Похибки теоретичної схеми обробки.

2. Неточність, зношування та деформації верстатів, пристроїв та інструментів у ненавантаженому стані, а також під впливом зусиль різання.

3. Силові пружні деформації оброблюваних заготовок.

4. Теплові деформації елементів технологічної системи.

Похибки налагодження верстатів на розміри обробки (загальна похибка обробки утворюється з декількох випадкових величин, а у випадку обробки всієї партії заготовок на одному налагодженні верстата діє як постійна систематична похибка).

3. Випадкові похибки обробки

Випадковими називаються похибки, які для різних заготовок розглядуваної партії мають різні значення, причому їх поява не підкоряється ніякій очевидній закономірності.

Випадкові похибки виникають в результаті дії великої кількості незв’язаних між собою факторів. Визначити заздалегідь момент появи і точну величину цієї похибки для кожної конкретної деталі в партії не можливо.

Випадкові похибки можуть бути безперервними і дискретними.

Безперервна випадкова похибка має будь-які числові значення в межах певного інтервалу.

Прикладами безперервних випадкових похибок можуть бути:

– положення заготовки на верстаті;

– похибки обробки, що викликаються відтисканням елементів технологічної системи під впливом нестабільних сил різання.

Дискретні випадкові похибки в технології машинобудування зустрічаються рідко. До них можна віднести, наприклад, похибку регулювання при використанні пристосувань ступінчастого типу.

Причинний зв’язок між випадковою похибкою і факторами, що викликають її появу, іноді буває відомим (явним), а іноді не достатньо відомим. Наприклад, для конкретного випадку обробки може бути виявлена залежність пружних відтискань технологічної системи від величини припуску, що знімається. Фактори, що викликають отримання різних діаметрів отворів, оброблених однією розверткою, є поки ще повністю нез’ясованими.

Визначити випадкову похибку для кожної деталі в партії практично не можливо, проте можна встановити межі зміни цієї похибки. При явно вираженому зв’язку між випадковою похибкою і факторами, що викликають її появу, межі зміни випадкової величини можуть бути визначені аналітичними розрахунками. Наприклад, різницю граничних відстаней від вимірювальної бази до оброблюваної поверхні, яка представляє собою похибку базування, можна заздалегідь обчислити, знаючи допуск на розмір заготовки. При неявному (невиявленому) зв’язку між випадковою похибкою та факторами, що впливають на її появу, межі зміни випадкової величини можуть бути встановлені на базі експериментальних досліджень. В процесі вивчення явищ невиявлені раніше зв’язки стають явними. В результаті цього можна більш повно враховувати вплив різних технологічних факторів на точність механічної обробки при розробці технологічного процесу.

Типовими причинами, що викликають появу випадкових похибок, діють одночасно і незалежно одна від одної, можуть бути:

1. Коливання величини припуску на обробку поверхні.

2. Коливання твердості оброблюваного матеріалу.

3. Зміни положення оброблюваних заготовок у пристроях, пов’язані з похибками їх базування та закріплення.

4. Неточності встановлення елементів технологічної системи на упорах.

5. Коливання температурного режиму обробки.

6. Коливання пружних відтискань елементів технологічної системи під впливом нестабільних зусиль різання.

4. Загальна характеристика методів дослідження та розрахунки точності механічної обробки

точність обробка похибка технологічний

Відомі три методи дослідження і розрахунку точності механічної обробки: ймовірнісно-статистичний, розрахунково-аналітичний та розрахунково-статистичний.

Суть ймовірнісно-статистичного методу, його можливості, переваги та недоліки розглянуті вище у п. 3.2.2.

Суть розрахунково-аналітичного методу полягає в оцінюванні точності за аналітичними або емпіричними формулами для строго визначених умов виконання технологічного процесу.

Перевагою цього методу є врахування фізичних явищ у розглядуваному процесі з виявленням причин утворення похибок.

Недолік цього методу полягає у відсутності необхідних розрахункових формул для різноманітних конкретних процесів, що обмежує його практичне використання.

Розрахунково-статистичний метод базується на використанні переваг ймовірнісно-статистичного і розрахунково-аналітичного методів. Цей метод, як досить гнучкий, дозволяє визначити похибку процесу шляхом оцінки його окремих складових розрахунковим або статистичним шляхом. При нестачі розрахункових даних цей метод переважно носить ймовірнісно-статистичний характер. Разом з тим, окремі складові похибок можуть бути розраховані аналітично.

Далі розглянемо розрахунок похибок, що виникають під час механічної обробки, розрахунково-аналітичним методом.

5. Похибки, що викликаються різними технологічними факторами та методи їх розрахунку

5.1 Похибки теоретичної схеми обробки

Цей вид похибок виникає внаслідок заздалегідь свідомо допущених відхилень за конструктивно-технологічними, або економічними міркуваннями від теоретично точної схеми обробки.

При обробці деяких складних профілів фасонних деталей сама схема обробки припускає певні допущення і приблизні розв’язання кінематичних задач та спрощення конструкції різальних інструментів, що викликає появу систематичних похибок (звичайно систематичних похибок форми).

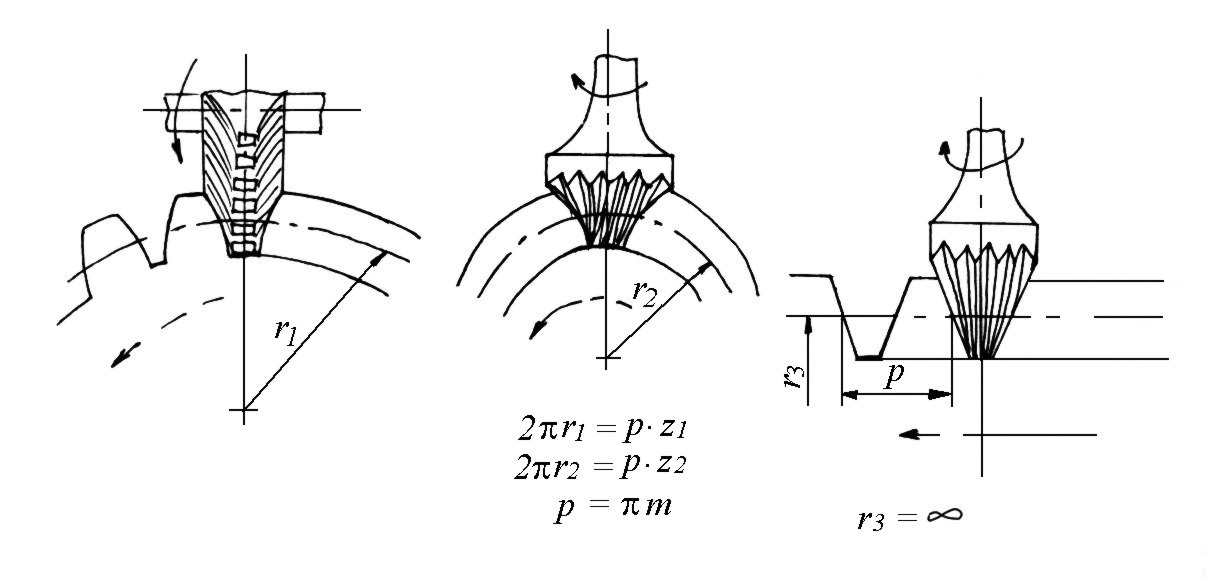

Наприклад, при нарізанні зубчастих коліс черв’ячними фрезами теоретична схема операції (кочення зубчастого колеса, що нарізається по прямолінійній рейці осьового перерізу черв’ячної фрези) свідомо порушується нахилом канавки, що створює різальні леза фрези, і це призводить до появи систематичної похибки евольвентного профілю зуба. Аналогічно виникають похибки евольвенти зуба в процесі стругання довбачем у зв’язку з порушенням правильного профілю останніх при створенні переднього кута при заточуванні.

При нарізанні зуба модульними фрезами систематичну похибку профілю зуба викликає невідповідність кількості зубів, що нарізаються, розрахунковому числу, для якого спроектована фреза.

При фрезеруванні та нарізанні різі обертовими різцями (вихрове нарізання) кінематична схема операції визначає появу огранки (хвилястості) поверхні різі, що є систематичною похибкою форми поверхні.

Розглянемо докладніше деякі приклади похибок теоретичної схеми обробки.

Приклад 1. Нарізання зубів зубчастих коліс дисковими або кінцевими модульними фрезами методом копіювання (ділення).

Профіль робочої частини модульної фрези (рис. 1) представляє собою копію профілю западини зубчастого колеса, що нарізається.

Профіль западини зубчастого колеса залежить від числа зубів z та модуля m при однаковому куті профілю. Тому для кожного модуля і числа зубів колеса теоретично необхідно мати окрему фасонну фрезу.

З техніко-економічних міркувань з метою зменшення номенклатури інструменту застосовують комплекти у складі 8 або 15 номерів фрез однакового модуля. Кожна фреза комплекту призначена для обробки групи коліс з різним числом зубів. Так, фреза другого номера з комплекту у 8 фрез призначена для коліс з числом зубів від 14 до 16, а фреза сьомого номера – для коліс з числом зубів від 55 до 134. Розрахунок профілю фрези ведеться по колесу з мінімальним числом зубів кожної групи. Всі інші колеса групи будуть мати заздалегідь визначені похибки обробки.

Рис. 1. Схема утворення систематичної похибки при нарізанні зубів методом копіювання

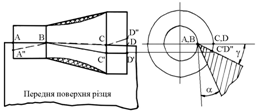

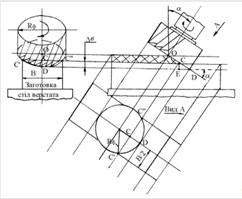

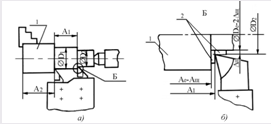

Приклад 2. Обробка конічних поверхонь фасонними радіальними різцями (рис. 2).

Теоретично точні радіальні фасонні різці, у яких передній кут γ ≠ 0, а кут нахилу різальної кромки λ = 0, повинні мати криволінійну різальну кромку, що технологічно важко виконати. Тому при профілюванні таких різців для обробки конусів часто визначають тільки граничні точки різальної кромки (А В С´ D´) і з’єднують їх прямими лініями. У цьому випадку виникають похибки форми конічної поверхні. Якщо усунути похибки профілю на конічній поверхні деталі за рахунок кута нахилу λ ≠ 0 різальної кромки А. В С´´ D´´, то виникнуть похибки форми на її циліндричних поверхнях.

Рис. 2. Схема утворення систематичної похибки при точінні конічної поверхні радіальними різцями

5.2 Похибки, що виникають внаслідок неточності, зношування та деформації верстатів

Похибки виготовлення та складання верстатів обмежуються нормами державних стандартів, які визначають допуски і методи перевірки геометричної точності верстатів, тобто точності верстатів у ненавантаженому стані. Дані про точність верстатів наведені у паспортах на них.

Похибки геометричної точності верстатів повністю або частково переносяться на оброблювані заготовки. Похибка обробки виникає внаслідок відхилення фактичної траєкторії переміщення різального інструменту відносно оброблюваної поверхні від траєкторії, передбаченої кінематичною схемою при виготовленні. На нових верстатах похибка, що пов’язана з їх геометричною точністю, порівняно мала, але при спрацюванні елементів верстата похибка значно збільшується.

Геометричні неточності верстата викликають сталу систематичну похибку форми і взаємного розташування поверхонь оброблюваних заготовок. Величина цих систематичних похибок піддається попередньому аналізу і підрахунку.

Приклади

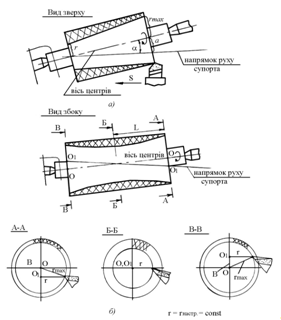

1. При непаралельності осі шпинделя токарного верстата напрямку руху супорта у горизонтальній площині циліндрична поверхня оброблюваної заготовки, закріпленої в патроні верстата, перетворюється в конічну (рис. 3, а). При цьому зміна радіуса r заготовки дорівнює відхиленню a осі від паралельності по відношенню до напрямних на довжині заготовки, тобто:

r>max> = r + a.

При непаралельності осі шпинделя відносно напрямних у вертикальній площині оброблювана поверхня набуває форми гіперболоїда обертання (рис. 3, б), найбільший радіус якого:

де в – відхилення осі шпинделя від паралельності по відношенню до напрямних верстата L оброблюваної заготовки.

2. Биття шпинделів токарних і круглошліфувальних верстатів, що викликається овальністю підшипників та опорних шийок шпинделів, викривлює форму обробленої заготовки у поперечному перерізі. Овальність шийок шпинделів в цьому випадку переноситься на заготовку, оскільки при її обробці шийки шпинделів весь час притискаються до певних ділянок поверхонь підшипників.

3. Биття передніх центрів токарних і круглошліфувальних верстатів при правильному положенні осі шпинделя викликають перекошення осі оброблюваної поверхні при збереженні правильного кола у поперечному перерізі заготовки.

Рис. 3. Похибки форми при обточуванні циліндричних заготовок

Причинами биття переднього центра в цьому випадку можуть бути: биття осі конічного отвору шпинделя; биття осі переднього центра по відношенню до осі його хвостовика; неточність посадки переднього центра в конічному отворі шпинделя.

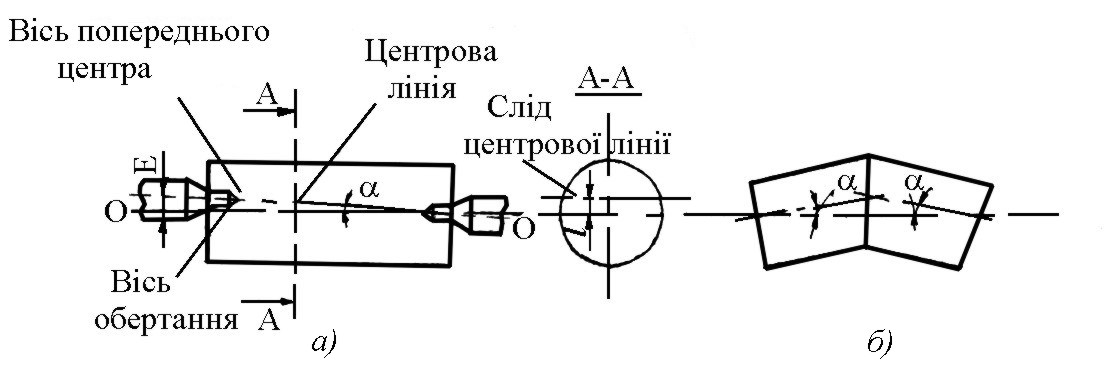

На рис. 4, а показано, що при битті переднього центра центрова лінія в процесі обробки описує конус з вершиною біля заднього центра. Основа цього конуса дорівнює биттю переднього центра, а віссю конуса є вісь обертання шпинделя верстата. В результаті обточування у поперечному перерізі заготовки (переріз А–А) виходить правильне коло заданого радіуса (оскільки обертання заготовки відбувається навколо правильно розташованої і постійної осі обертання ОО шпинделя), але слід центрової лінії, що з’єднує центрові отвори заготовки, опиняється зміщеним від центра перерізу на відстань е. Після обробки заготовка набуває форми циліндра, вісь якого нахилена по відношенню до лінії центрових отворів на кут α. При цьому:

sinα = e/L,

де L – довжина заготовки;

е – ексцентриситет переднього центра.

Рис. 4. Вплив биття переднього центра на точність обробки: а – похибка при обточуванні за одне встановлення; б – похибка при обточуванні з перевстановленням заготовки

У окремих випадках при обточуванні за два встановлення оброблена заготовка має дві осі з найбільшим кутом перетину осей, рівним 2α (риc. 4, б).

4. Зношування напрямних призводить до зміни положення окремих вузлів верстата, що викликає додаткові похибки оброблюваних заготовок. Нерівномірне зношування передньої та задньої напрямних токарного верстата викликає нахил супорта і зміщення вершини різця у горизонтальній площині, що безпосередньо збільшує радіус оброблюваної поверхні. Нерівномірність зношування напрямних по їх довжині призводить до появи систематичної похибки форми оброблюваної заготовки.

Відхилення від перпендикулярності шпинделя вертикально-фрезерного верстата до поверхні стола у поздовжньому напрямку викликає ввігнутість поверхні (рис. 5) [2].

З рисунка 5 вид збоку: з ΔСDE:

Δв=СЕ=CD·sinα;

вид А: з ΔOC'C:

;

;

.

.

Тоді:

,

,

де Δв – величина ввігнутості поверхні.

Неперпендикулярність осі шпинделя вертикально-фрезерного верстата відносно площини його стола поперечному напрямку викликає непаралельність оброблюваної площини по відношенню до установчої, яка за величиною дорівнює лінійному відхиленню від перпендикулярності на ширині заготовки.

Рис.5 Вплив відхилення від перпендикулярності шпинделя вертикально-фрезерного верстата на форму оброблюваної поверхні

Рис. 6. Вплив геометрії похибок при фрезеруванні прямокутних пазів

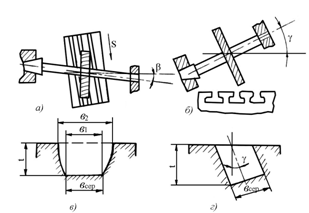

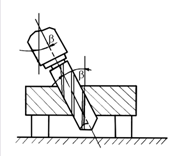

6. Відхилення β від перпендикулярності осі обертання фрези до пазів стола (рис. 6, а) і відхилення γ від паралельності осі обертання фрези робочій поверхні стола (рис. 6, б) викликають відповідно збільшення ширини паза (рис. 6, в) і його поворот (рис. 6, г).

При одночасній дії похибок β і γ збільшення ширини паза в його верхній частині, враховуючи малі значення кутів β і γ, для практичних цілей можна визначити за спрощеною залежністю:[2]:

,

,

де D>ф> – діаметр фрези;

t– глибина паза.

7. Відхилення від перпендикулярності напрямних шпиндельної бабки відносно стола вертикально-свердлильного верстата проявляється у вигляді відхилення від перпендикулярності обробленого отвору відносно бази (рис. 7).

Рис. 7. Вплив геометричної неточності вертикально-свердлильного верстата на точність розташування оброблювального отвору

Похибка від геометричної неточності верстата може бути визначена також за довідником [4, с 53–70].

5.3 Похибки від розмірного зношування різального інструменту

У процесі механічної обробки різальний інструмент піддається зношуванню. З точки зору впливу зношування на точність обробки необхідно розглядати так зване розмірне зношування, яке вимірюється у напрямку нормалі до обролюваної поверхні.

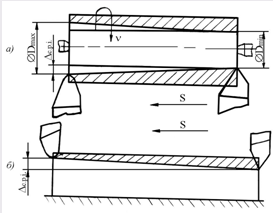

При значних розмірах заготовки зношування впливає на геометричну форму (рис. 8, а), а також розташування (рис. 8, б) оброблюваної поверхні. При обробці заготовок невеликих розмірів зношування позначається на зміні розмірів послідовно оброблюваних заготовок.

Зношування інструмента у залежності від шляху різання характеризується кривою, наведеною на рис. 9.

Процес зношування можна поділити на три періоди: перший період (відрізок І) короткочасний і характеризується активним зношуванням у зв’язку з припрацюванням інструменту; другий період (відрізок ІІ) – це нормальне зношування інструмента, коли спостерігається приблизно лінійна залежність зношування від шляху різання; третій період (відрізок ІІІ) характеризується різким зростанням зношування, за яким наступає невдовзі руйнування різальної кромки. Зношування інструмента по закінченню другого періоду називають гранично допустимим зношуванням i>гр>.

Рис. 8. Вплив спрацювання різального інструменту на точність обробки при точінні (а) та струганні (б)

Рис. 9. Зношування різального інструменту

На другій (основній) ділянці кривої розмірного зношування його інтенсивність характеризується значенням тангенса кута нахилу кривої до осі абсцис, який називається відносним (питомим) зношуванням i>o>:

,

,

де і>2> – розмірне зношування за другий період роботи інструмента;

L>2> – шлях різання, що відповідає другому періоду роботи інструмента.

Відносне зношування звичайно приймають на 1000 м шляху різання і виражають в мкм/км. В період припрацювання залежність зношування від шляху різання виражається степеневою функцією. Для спрощення розрахунків розмірного зношування криву на цій ділянці замінюють прямою aA, яка є продовженням прямої AB що характеризує період нормального зношування; лінія aA відсікає від осі ординат величину i>n>, яка характеризує зношування за період припрацювання. Величина i>n> називається початковим зношуванням і виражається в мікрометрах. Отже, для конкретних умов обробки за даними i>o> та i>n> можна розрахувати розмірне зношування Δ>i> в мікрометрах на довжині шляху різання:

де L– шлях різання, м.

Величину початкового і відносного зношування для деяких випадків наведено в табл. 12.18, 12.19 [2]. Величину i>n> можна врахувати збільшенням шляху різання на 1000 м у попередній формулі:

Δi = i>o>(L + 1000)/1000.

Похибка, викликана розмірним зношуванням фрез, може бути визначена за довідником [4, с. 73–74]. У зв’язку з переривчастим характером процесу фрезерування інтенсивність зношування більша ніж при точінні і визначається за формулою:

,

,

де В – ширина фрезерування, мм;

i>o> – інтенсивність зношування, мкм/км.

Для твердосплавних фрез значення i>o> вибирають за [4, табл. 28], для швидкорізальних фрез i>o> = 1..20 мкм/км.

Шлях різання при точінні однієї заготовки визначають за формулою:

.

.

Довжина шляху різання при торцевому фрезеруванні партії заготовок дорівнює:

,

,

а при фрезеруванні циліндричними фрезами:

де L і В – довжина і ширина оброблюваної поверхні, мм,

S>n>– поздовжня подача інструмента або заготовки, мм/об,

N – число деталей в оброблюваній партії, шт.

Різальний інструмент поділяється на такий, що допускає коригування налагоджувального розміру (різці, фрези, шліфувальні круги, регульовані розвертки), тобто дозволяє компенсувати вплив розмірного зношування на точність обробки, і такий, що не дозволяє цього робити (це – профільні інструменти).

При обробці заготовок методом пробних робочих ходів, розмірне зношування враховується при настроюванні на розмір.

При обробці заготовок на налагоджених верстатах компенсація розмірного зношування може відбуватись автоматичними підналадчиками.

Приклад

Після якого числа оброблених заготовок необхідно замінити зенкер з пластинками із твердого сплаву Т15К10 внаслідок його зношування при обробці отворів d = 40Н10, довжиною L = 60 мм у заготовках із легованої сталі σ>в> = 1100 МПа. Допустиме зношування зенкера не повинно перевищувати 0,4Тd, подача при зенкеруванні S = 0,8 мм/об. (Розрахунок зробити без врахування розбиття отвору).

Розв’язання

Похибку обробки, що викликається зношуванням інструмента, визначимо використовуючи рівняння:

.

.

Приймаючи для спрощення і>n> = і>о> одержимо:

,

,

де і>n> – початкове зношування, мкм/км;

i>o>– інтенсивність зношування, мкм/км;

d і L – відповідно діаметр і довжина обробки, мм;

N – число оброблених поверхонь, шт.;

S – подача інструменту, мм/об.

Згідно з [4, с. 74] для заданих умов i>o>= 12 мкм/км, i>n> = i>o> = 12 мкм/км (що відповідає 1000 м шляху різання). Враховуючи, що ІТ10 = 0,1 мм, а допустиме зношування не повинно перевищувати 0,4 його величини, то допустиме зношування кожного із протилежних зубів зенкера не повинно перевищувати Δ>i> = 0,1 0,4/2 = 0,02 мм.

Із рівняння для Δ>i> одержимо:

=70,6,

=70,6,

тобто заміну зенкера необхідно виконувати після обробки 70-ти заготовок.

Основними шляхами скорочення впливу розмірного зношування на точність обробки є:

покращення стабільності якості виготовлення інструмента;

підвищення доводки його різальних кромок для скорочення величини початкового розмірного зношування;

стабілізація сил різання;

скорочення вібрацій в технологічній системі;

вибір найбільш економічних режимів обробки;

своєчасна зміна інструмента для його переточування;

правильний вибір і застосування мастильно-охолоджувальної рідини (МОР);

своєчасна компенсація розмірного спрацювання шляхом піднастроювання технологічної системи.

5.4 Вплив зусилля затискання заготовки на похибку обробки

Ці зусилля викликають пружні деформації заготовок, що породжує похибки форми оброблюваних заготовок.

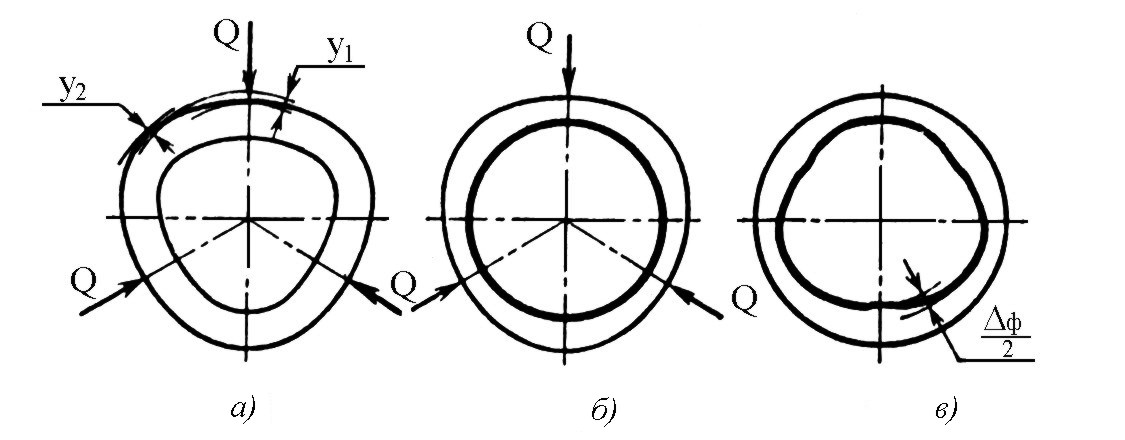

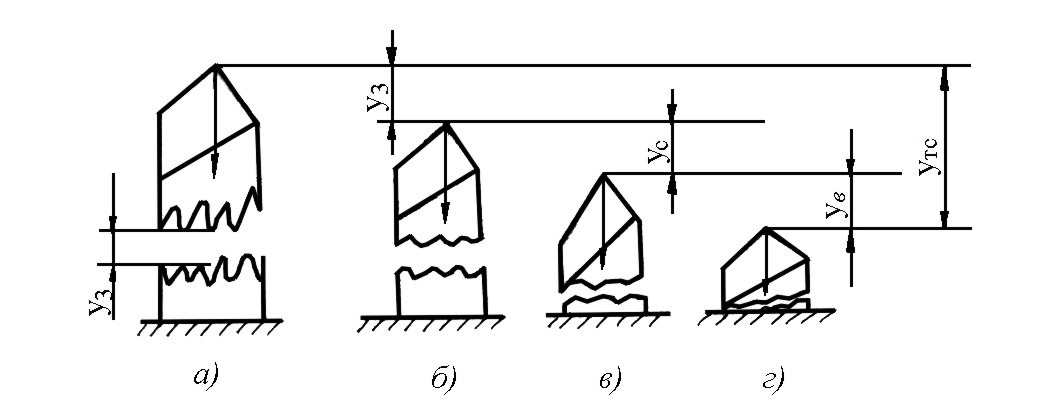

При закріпленні тонкостінного кільця у патроні відбувається його пружна деформація, воно набуває форми, яка показана на рис. 10, а. Після розточування отвору оброблена поверхня зберігає правильну форму до розтискання заготовок (рис. 10, б). Після зняття заготовки з патрона форма зовнішньої поверхні кільця пружно відновлюється, а оброблена внутрішня поверхня викривлюється (рис. 10, в). похибка форми цієї поверхні визначається різницею діаметрів вписаного і описаного кіл

Δ>ф> = d>max> – d>min>.

Знаючи абсолютні значення прогину y>1> кільця в місцях контакту його з кулачками та його випучування y>2> між кулачками при закріпленні (табл. 1) [3], похибку форми можна представити у вигляді:

.

.

Непостійність сил затискання та зміни розмірів заготовок в межах встановлених допусків зумовлює зміни Δ>ф> від Δ>ф>>min> до Δ>ф>>max> Величина Δ>ф> складається з двох складових. Постійна складова визначається значенням Δ>ф>>min> змінна складова – різницею (Δ>ф>>max> – Δ>ф>>min>). При пневматичних та гідравлічних затискних пристосуваннях відношення змінної складової до постійної невелика (менше 0,1). Тому в розрахунках точності можна приймати Δ>ф> за постійну величину, яка визначається за номінальними значеннями затискної сили.

Рис. 10. Схема деформації кільця при закріпленні у трикулачковому патроні

Відносно великі деформації можуть виникати при закріпленні тонкостінних нежорстких заготовок (кілець, гільз, труб, корпусних та інших деталей).

Так, наприклад, при затисканні у трикулачковому патроні втулки 80×70×20 мм зусиллям затискання на рукоятці Q= 147H похибка форми отвору досягає 0,08 мм. Ці деформації знижують працездатність деталей в машинах. Некруглість кілець може знизити довговічність підшипників кочення в декілька разів. Для їх зменшення (що важливо на викінчувальних операціях обробки) необхідно правильно вибирати схему встановлення та закріплення заготовок. Для зменшення прогину стінок корпусних деталей, важелів тощо необхідно прагнути до того, щоб затискні сили були прикладені напроти установчих елементів пристроїв. В деяких випадках для зменшення деформації оброблюваних заготовок при закріпленні застосовують пристрої спеціального типу.

Величина похибки також залежить від кількості кулачків та від того, наскільки їх форма (форма їх затискної поверхні) наближається до форми деталі. Чим більше кулачків і чим більше їх затискна поверхня відповідає формі деталі, тим похибка буде меншою.

Таблиця 1. Прогини та випинання тонкостінних кілець при закріпленні в патронах

|

Схема закріплення у патроні |

Прогин кільця y>1> |

Випинання кільця y>2> |

Похибка форми Δ>ф> |

|

У трикулачковому патроні У чотирикулачковому патроні У шестикулачковому патроні |

0,016С 0,006С 0,0017С |

-0,014С -0,005С -0,0016С |

0,06С 0,023С 0,006С |

де Q – сила затискання на кулачку;

R – радіус кола, що проходить через нейтральну вісь поперечного перерізу кільця;

Е – модуль поздовжньої пружності матеріалу кільця, кгс/мм2;

I – момент інерції поперечного перерізу кільця, мм4.

5.5 Похибки від теплових деформацій технологічної системи

Зміни положення інструменту відносно оброблюваної заготовки, що виникають у процесі нагрівання або охолодження технологічної системи, називаються похибкою обробки від теплових деформацій системи.

У процесі обробки заготовок елементи технологічної системи нагріваються. Джерелом теплоти, що породжує зміну температури ланок системи, є робота пластичних деформацій різання, робота тертя в механізмах системи, електро- і гідроприводи, зовнішні джерела теплоти у вигляді навколишнього повітря, розташованих поблизу верстатів, нагрівальних пристроїв тощо.

Верстат та інструмент звичайно періодично перебувають у процесі різання, на холостому ходу або в стані повної чи часткової зупинки, тому тепловий режим системи безперервно змінюється. При цьому змінюється і положення різального інструмента відносно оброблюваної заготовки, що, у свою чергу, відбувається на її розмірах і формі.

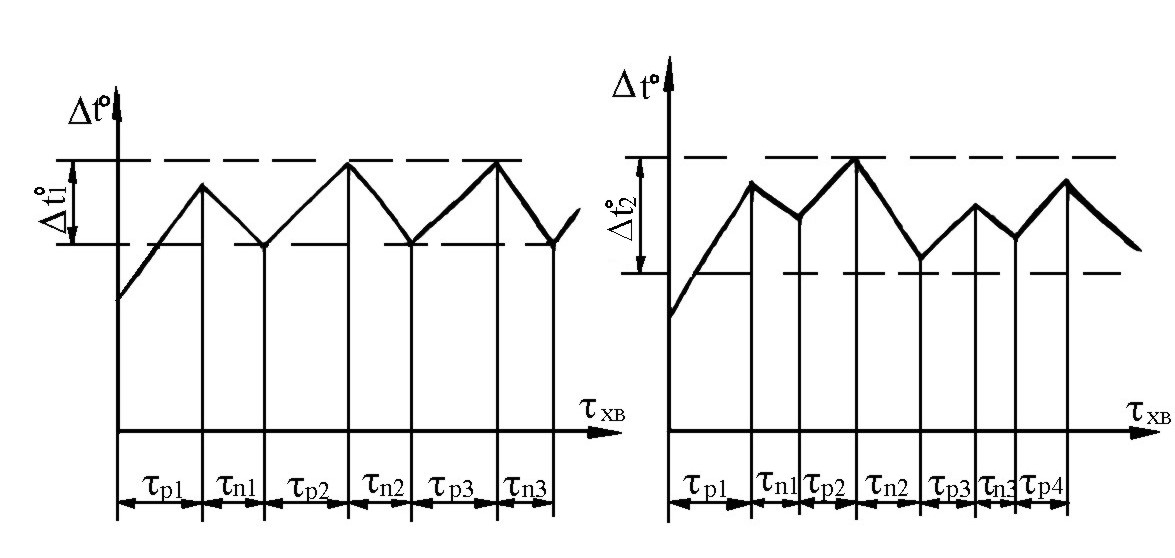

Одним із основних факторів,

які породжують коливання температури,

є тривалість часу роботи системи τ>р>

і часу перерв τ>n>.

В результаті зміни температурного

режиму системи виникають температурні

деформації її елементів, внаслідок чого

виникає похибка обробки

,

величина якої може виходити за межі

7–8-го квалітетів (рис. 11).

,

величина якої може виходити за межі

7–8-го квалітетів (рис. 11).

Рис. 11. Теплові похибки обробки при рівномірному (а) і нерівномірному (б) режимах роботи технологічної системи

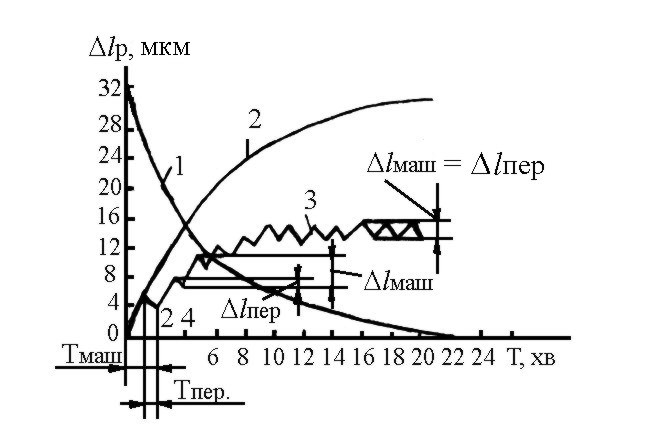

Різальний інструмент за 15–25 хв нагрівається до температури 800–1000 °С і вище (рис. 12, крива 2). На початку різання різець швидко видовжується, потім настає теплова рівновага і видовження різця закінчується (рис. 12, крива 1).

Рис. 12. Вплив перерв роботи різця на його теплові деформації: 1 – охолодження різця; 2 – нагрівання різця при безперервній роботі; 3 – робота в умовах різання з перервами; ∆l>маш.> – продовження різця за машинний час; ∆l>пер.> – зменшення довжини різця при охолодженні за час перерви

Видовження різця з пластиною із твердого сплаву Т15К6 при сталій тепловій рівновазі при t < 1,5 мм, S < 0,2 мм/об, ν = 100–200 м/хв можна визначати за емпіричною формулою [2]:

,

,

де L>p> – виліт різця, мм;

F – площа поперечного перерізу різця мм2;

σ>в>– тимчасовий опір матеріалу заготовки, МПа;

t – глибина різання, мм;

S>o>– подача, мм/об;

ν – швидкість різання, м/хв.

Видовження різця, що відповідає будь-якому моменту часу від початку роботи, визначають за формулою [2]:

.

.

Якщо різання ведеться з перервами, то в залежності від тривалості перерви різець охолоджується частково або повністю. При такій роботі видовження Δℓ>n> різця в момент настання теплової рівноваги буде меншим, ніж при безперервній його роботі і його можна визначити за формулою [2]:

де τ>o>, τ>n>– відповідно час роботи і час перерви в роботі різця.

Похибки, які викликаються деформаціями різального інструмента, можна практично виключити, якщо в зону різання подавати велику кількість охолоджуючої рідини.

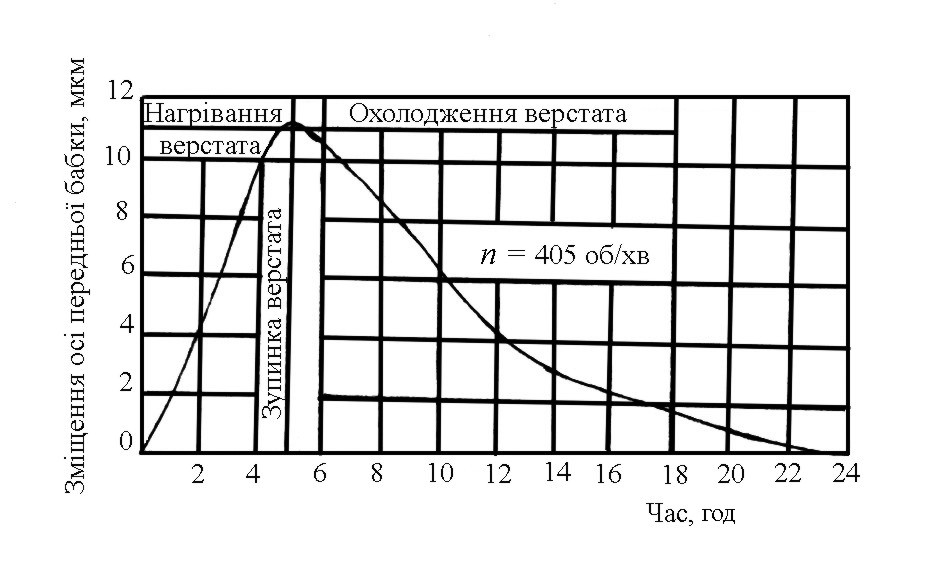

Теплові деформації верстатів протікають порівняно повільно (1–4 години) причому їх частини нагріваються до відносно невисоких температур (приблизно 60°). Теплові деформації верстата мають найбільше значення в початковий період роботи. Після деякого часу вони стабілізуються (рис. 13). Наприклад, на безцентрово-шліфувальних верстатах теплові деформації призводять до зміщення шліфувального круга в бік заготовки на відстань до 0,12 мм, що значно перевищує точність 7-го квалітету (0,01–0,04 мм), за яким ведеться обробка заготовок на цьому верстаті.

Рис. 13. Горизонтальне зміщення осі передньої бабки токарного верстата від його нагрівання при роботі в центрах

Значні деформації (а тому й похибки) від дії теплового фактора можливі у оброблюваних заготовок, особливо при односторонній обробці довгих заготовок або при виготовленні тонкостінних деталей.

При рівномірному нагріванні змінюються тільки розміри заготовки, геометрична ж форма залишається незмінною. При нерівномірному нагріванні заготовки змінюються як її розміри, так і геометрична форма.

При зовнішній обробці в заготовки переходить до 10 % теплоти, основна кількість виноситься стружкою. Під час обробки отворів до 50 % теплоти залишається у заготовці. Наприклад, після свердління отвору 20 мм у чавунній втулці після охолодження заготовки спостерігається зменшення діаметра отвору на 0,02 мм, що відповідає відхиленню за 7-м квалітетом. Отже, якщо після свердління відразу виконати розвертання, то після охолодження розмір буде менший за потрібний.

Стрілу прогину Δ деталей типу плита, станина тощо від теплових деформацій можна визначити за формулою [2]:

де α – коефіцієнт теплового розширення;

L, H – відповідно довжина і висота заготовки;

Δt– перепад температур.

Необхідно зазначити, що теплові деформації системи впливають на точність при роботі на налагоджених верстатах (метод автоматичного одержання розмірів). При роботі за промірюваннями (метод пробних проходів і вимірювань) і з використанням засобів активного контролю теплові деформації компенсуються підналагодженням системи при обробці кожної заготовки.

Основними заходами для зменшення температурних деформацій є:

– застосування штучного охолодження з продуктивністю (л/хв), рівною 5–10- кратній потужності головного приводу верстата, кВт;

– збільшення швидкості різання при обробці металевим інструментом, завдяки чому більша частка тепла відводиться в стружку;

– шліфування деталей кругами великих діаметрів;

– закріплення оброблюваних заготовок з можливістю компенсації їх лінійних деформацій, наприклад, з використанням пружинних, гідравлічних або пневматичних задніх центрів на шліфувальних, багаторізцевих та інших верстатах;

– одностороннє жорстке закріплення довгих заготовок, з тим, щоб другий кінець міг переміщатись при подовженні через нагрівання;

– введення різного роду коректуючих пристосувань для компенсації температурних деформацій, а також штучної деформації заготовок при встановленні та закріпленні їх у напрямку, протилежному температурній деформації, в цілях її компенсації;

– правильне настроювання технологічної системи із врахуванням величини температурних деформацій та їх розташування у полі допуску.

5.6 Похибка обробки від внутрішніх напруг у матеріалі оброблюваної заготовки

Заготовки, з яких виготовляють деталі машин, завжди перебувають під дією внутрішніх напруг. Внутрішніми напругами (залишковими або власними) називають напруги, які існують в матеріалі заготовки або готової деталі за відсутності зовнішніх навантажень. Внутрішні напруги виникають або внаслідок нерівномірного нагрівання та остигання, або внаслідок дії механічних навантажень, що перевищують межу пластичності матеріалу.

Внутрішні напруги можуть виникати або в усьому об’ємі заготовки чи більшої її частини (напруги першого роду), або в мікроскопічних і ультрамікроскопічних зонах (напруги другого і третього роду).

Як правило, внутрішні напруги після зняття із заготовок чи деталей дії температур або механічних навантажень врівноважуються із зовні нічим не проявляються доти, поки ця рівновага не буде в якийсь спосіб порушена, наприклад, внаслідок зняття шару матеріалу в процесі механічної обробки, обробкою без зняття стружки, термічною або хімічною дією. Порушення стану рівноваги внутрішніх напруг призводить до їх перерозподілу і далі до деформації деталі, поки не настане новий врівноважений стан. Відбувається так зване жолоблення заготовки, яке призводить до викривлення осей або поверхонь, а також зміни стану поверхневого шару.

Найбільші внутрішні напруги виникають у литих заготовках внаслідок їх нерівномірного остигання, нерівномірного розподілу матеріалу, різної відстані від тепловідвідних поверхневих ділянок тощо. Ці напруги інколи такі великі (особливо у складних корпусних деталях), що у вихідній заготовці після остигання утворюються тріщини. Причиною внутрішніх напруг може бути також термічна обробка деталей і пов’язане з нею нерівномірне нагрівання та остигання.

Визначити кількісно величину похибки від внутрішніх напруг у кожному конкретному випадку неможливо. Тому для виключення похибок від цих напруг треба прагнути до того, щоб при механічній обробці їх усунути. Це досягається тим, що деталі після чорнових операцій піддаються природному або штучному старінню. Усунення напруг, які при природному старінні зменшуються поступово (спочатку скоріше, а потім повільніше), можна прискорити, піддаючи деталі ударам з різною частотою або вібраціям.

Нагріванням усуваються також внутрішні напруги у зварених заготовках і деталях, що піддавались термічній або пластичній обробці чи правці.

Чим точніша деталь, тим довший і дбайливійший повинен бути процес її старіння для повного усунення можливих похибок від внутрішніх напруг. При цьому враховуються також можливі похибки від внутрішніх напруг, що виникають у поверхневих шарах деталі під дією сил різання.

5.7 Похибки від пружних деформацій технологічної системи

Поняття про жорсткість та піддатливість технологічної системи

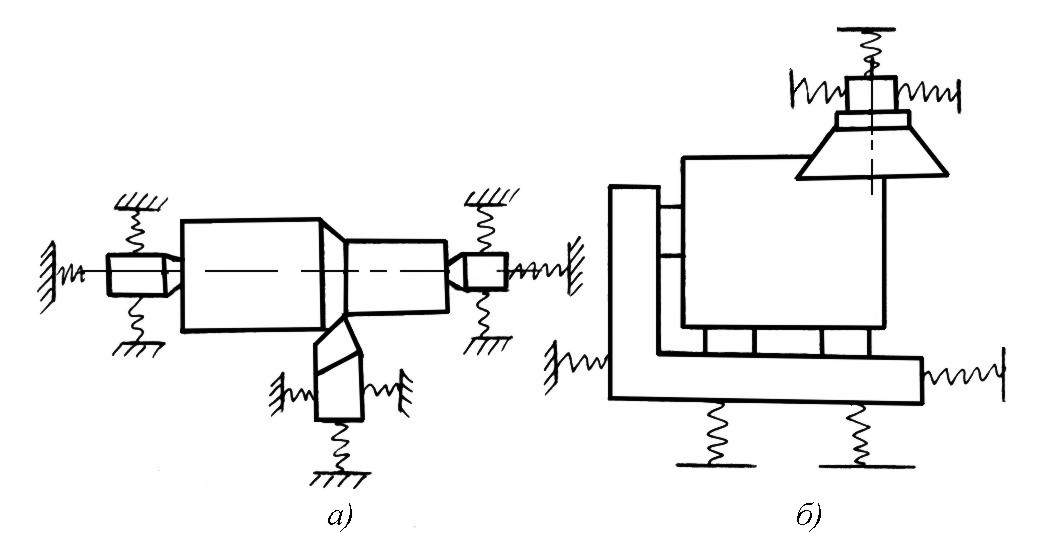

Технологічна система верстат – пристрій – інструмент – деталь представляє собою систему (рис. 14), деформації якої в процесі обробки обумовлюють виникнення систематичних та випадкових похибок розмірів і геометричної форми оброблюваних заготовок. Разом з тим, ця технологічна система є замкненою динамічною системою, здатною до збудження та підтримання вібрацій, що породжують похибки форми оброблюваних поверхонь (некруглість, хвилястість) і збільшують їх шорсткість.

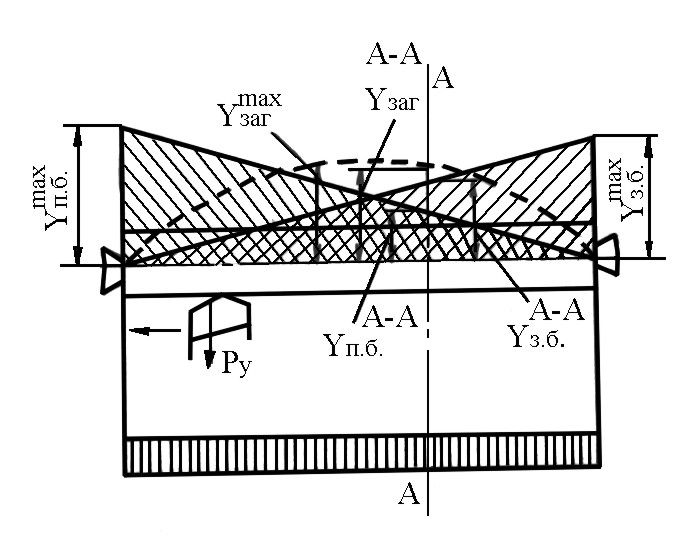

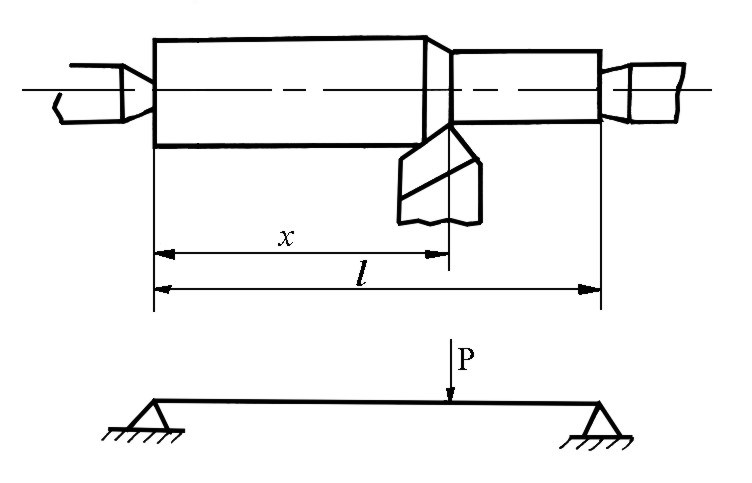

При обробці в центрах на токарному верстаті гладкого вала (рис. 15) у початковий момент, біля різець знаходиться у правого кінця вала, вся нормальна складова P>y> зусилля різання передається через заготовку на задній центр, піноль і задню бабку верстата, викликаючи пружну деформацію названих елементів (згинання заднього центра і пінолі, відтискання y>з.б> корпусу задньої бабки) в напрямку "від робітника". Це призводить до збільшення відстані від вершини різця до осі обертання заготовки на величину y>з.б> і до відповідного збільшення радіуса оброблюваної заготовки.

Рис. 14. Спрощені моделі токарної (а) і фрезерної (б) пружних технологічних систем

Рис. 1 Пружні відтискання технологічної системи

Одночасно з цим під дією P>y> відбувається пружне відтискання у>інстр.> різця і супорта в напрямку "на робітника", що у свою чергу, тягне за собою збільшення відстані від вершини різця до осі обертання заготовки, а отже, і радіуса обробленого виробу. Таким чином, у початковий момент діаметр обробленої поверхні фактично виявляється більшим за діаметр, встановлений при настроюванні, на величину Δ = 2(у>з.б> + у>інстр.>). При подальшому обточуванні та переміщенні різця від задньої бабки до передньої відтискання задньої бабки зменшується, але виникає відтискання передньої бабки у>п.б> і оброблюваної заготовки у>заг.>, які також збільшують фактичний діаметр обробки (рис. 15). В деякому перерізі А–А фактичний діаметр оброблюваної заготовки виявляється рівним [5]:

,

,

де

–настроювальний діаметр.

–настроювальний діаметр.

У зв’язку з тим, що пружні

відтискання елементів верстата (крім

відтискання у>інстр.>

супорта та інструмента) змінюються по

довжині оброблюваної заготовки, її

діаметр, а отже, і форма виявляються

змінними по довжині. Похибка розміру і

форми заготовки у даному випадку

дорівнюють подвоєній сумі пружних

відтискань в технологічній системі.

Пружні відтискання

визначаються діючими у напрямку цих

відтискань зусиллями і жорсткістю

технологічної системи.

визначаються діючими у напрямку цих

відтискань зусиллями і жорсткістю

технологічної системи.

Жорсткістю j технологічної системи називається здатність цієї системи чинити опір дії деформуючих її сил.

Якщо жорсткість елементів верстата дуже велика, а жорсткість оброблюваної заготовки мала (обточування довгого і тонкого вала на масивному верстаті), то відтискання у>п.б> і у>з.б..> малі, а у>заг.> значне. В результаті цього форма заготовки стає бочкоподібною. Навпаки, при обробці масивної заготовки, яка дає мінімальний прогин, на верстаті малої жорсткості (у>п.б> і у>з.б> значні) форма заготовки виявляється корсетоподібною з найменшим діаметром біля середині заготовки.

Для обчислення похибок обробки, пов’язаних з пружними відтисканнями технологічної системи, жорсткість цієї системи повинна мати кількісний вираз. Соколовським А.П. запропоновано виражати жорсткість j, кН/м, технологічної системи відношенням нормальної складової Р>у>, кН, сили різання до сумарного зміщення у, м (мм), леза різального інструмента відносно оброблюваної поверхні заготовки, виміряного в напрямку нормалі до цієї поверхні, тобто:

.

(1)

.

(1)

Як випливає з вищесказаного [5]:

у = у>в> + у>пр> + у>заг> + у>інстр>.

При визначенні жорсткості переміщення завжди вимірюється в напрямку, перпендикулярному до оброблюваної поверхні, і в розрахунок вводиться нормальна складова зусилля Р>у> різання, проте при цьому одночасно враховується вплив на y і решти складових сили різання (Р>z> і P>x>). Дослідження показали, що пружне зміщення y, розраховане тільки в умовах дії P>y>, завжди більше (а отже, чисельне значення жорсткості системи менше), ніж при визначенні його із врахуванням одночасної дії складових Р>z> і Р>x>. У зв’язку з цим при експериментальному визначенні жорсткості технологічну систему необхідно навантажувати системою сил, близькою до експлуатаційної.

Жорсткість системи можна також обчислити з рівняння:

(2)

(2)

де приріст нормальної сили ΔР>y> і сумарного зміщення Δy виражаються у тих же одиницях, що і в формулі, наведеній вище.

При знаходженні жорсткості технологічної системи за значеннями жорсткості окремих її ланок, а також при розрахунку похибок обробки, пов’язаних з пружними відтисканнями окремих елементів системи, зручно користуватись поняттям піддатливості, яка чисельно дорівнює величині, оберненій жорсткості.

Піддатливістю ω технологічної системи називається здатність цієї системи пружно деформувати під дією зовнішніх сил.

Піддатливість ω, м/МН,

можна чисельно виразити відношенням

зміщення

леза інструмента відносно заготовки,

виміряного по нормалі до оброблюваної

поверхні, до складової сили різання,

діючої в тому ж напрямку, тобто:

леза інструмента відносно заготовки,

виміряного по нормалі до оброблюваної

поверхні, до складової сили різання,

діючої в тому ж напрямку, тобто:

.(3)

.(3)

Як випливає із визначення:

.(4)

.(4)

Деформації технологічної системи складаються не тільки із власних деформацій y>в> деталей – ланок цієї системи, а й з контактних деформацій у>к> в місцях стикання з’єднуваних деталей внаслідок пружності стиків:

у>ТС> = у>в> + у>к>;

y>к> = у>з> + у>с>,

де у>з> – зазори з’єднань;

у>с>– деформація стику.

Під власними деформаціями окремих деталей розуміють деформації розтягування, стискання, кручення та різні їх поєднання в межах пружності матеріалу, які виникають під дією прикладених до деталі сил.

Ці деформації можна визначити аналітичними або графічними методами опору матеріалів або теорії пружності для різних деталей, розглядаючи їх як балки, пластини, плити, оболонки тощо.

Контактні деформації виникають при прикладанні навантаження до будь-якої деталі з’єднання. Після вибірки зазору з’єднання (рис. 16, а) відбуваються місцеві пластичні деформації зминання (рис. 16, б), а потім пружні деформації мікронерівностей (рис. 16, в), після чого відбувається стискання деталей і виникають деформації стискання (тобто власні деформації) y>в>.

Рис. 16. Спрощена схема виникнення деформації ТС

Величина контактних деформацій залежить не тільки від пружних властивостей матеріалу, а й від точності виготовлення, шорсткості поверхонь, характеру з’єднання, наявності або відсутності мастила, його в’язкості, характеру навантаження тощо. Контактні деформації верстатів досягають 50–90 % загальних деформацій системи. Технологічна система представляє собою систему з послідовним з’єднанням складових ланок, при якій переміщення всієї системи в заданому напрямку дорівнюють алгебраїчній сумі переміщень її окремих елементів у цьому напрямку, виходячи з чого, піддатливість системи дорівнює сумі піддатливостей всіх її ланок [2]:

ω>ТС> = ω>в> + ω>п> + ω>і> + ω>д>,

де ω>в>, ω>п>, ω>і>, ω>д> – піддатливості відповідно верстата, пристрою, інструменту і деталі, мм/Н.

При обробці на токарних і токарно-револьверних верстатах деформаціями різця можна знехтувати, а піддатливість пристрою враховують при визначенні піддатливості верстата [2].

Тоді:

ω>ТС> = ω>в> + ω>д>. (5)

Піддатливість верстата при встановленні заготовки в центрах і передачі моменту поводковим патроном визначають за формулою [2]:

,

(6)

,

(6)

де ω>суп>, ω>п.б>, ω>з.б> – піддатливості відповідно супорта, передньої та задньої бабок;

ℓ – довжина заготовки;

х – відстань від торця заготовки до місця прикладання сили Р>у> (рис. 17) [2].

(7)

(7)

прогин вала у перерізі прикладання різця на відстані х від передньої бабки, а піддатливість заготовки при довільному положенні різця (на відстані х) при обробці в центрах визначають за формулою:

,

мкм/Н,

(8)

,

мкм/Н,

(8)

де Е – модуль пружності, Н/мм;

I – момент інерції перерізу вала, мм4.

Для суцільного вала:

I = 0,05d4>,>

де d – діаметр гладкого вала або приведений діаметр ступінчастого вала, мм.

Рис. 17. До визначення піддатливості верстата при встановленні заготовки в центрах

Для вала з однобічним потовщенням [2]:

,

,

для вала з потовщенням посередині [2]:

,

,

де ℓ – загальна довжина вала;

n – кількість ступенів вала;

d>i>, ℓ>i> – відповідно діаметр і довжина ступіні вала.

Після підставлення значень ω>в> і ω>д> у формулу (5) знаходять значення піддатливості системи [2]:

.

(9)

.

(9)

У середині вала, що обертається в центрах:

.

(10)

.

(10)

Піддатливість системи при консольному закріпленні оброблюваних заготовок в патроні токарного верстата або цанзі револьверного верстата може бути визначена наступним чином [2]:

;

;

;

(11)

;

(11)

,

(12)

,

(12)

де ω>п.б> – піддатливість передньої бабки (з патроном або цангою) біля кулачків патрона;

ℓ>0> – відстань від торця кулачків патрона (торця цанги) до середини переднього підшипника шпинделя, мм;

х – відстань від кулачків патрона до місця прикладання сили різання, мм.

Похибка Δ>j>, яка виникає в результаті пружних деформацій ланок технологічної системи під дією сил різання, може бути визначена за формулою:

Δ>j> = ΔPω>ТС>. (13)

У зв’язку з більш жорсткою конструкцією піддатливість верстатів з ЧПК менша, ніж у аналогічних верстатів з ручним керуванням:

ω>вчпк> = 0,33ω>в.ручн.керув.>.

Вплив жорсткості та піддатливості технологічної системи на точність розмірів і форми оброблюваних заготовок.

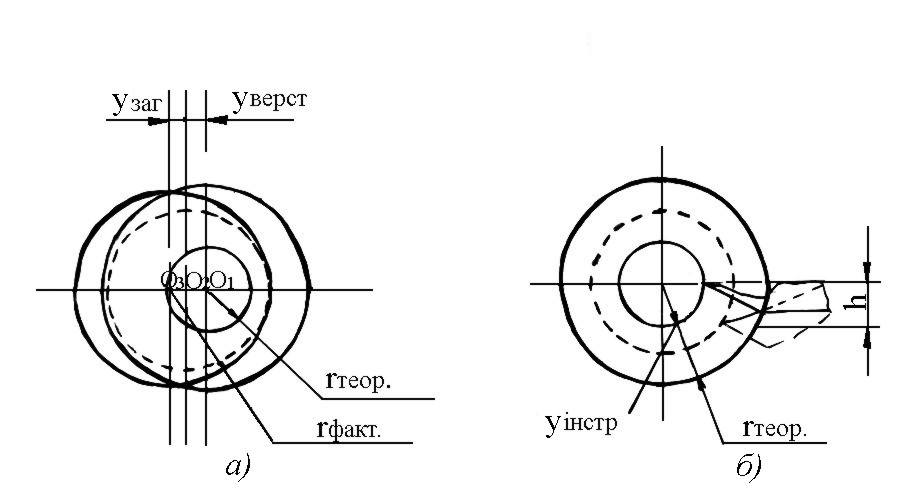

Вплив жорсткості та піддатливості системи на точність розмірів і форми оброблюваних заготовок можна з’ясувати на основі аналізу схеми обробки, наведеної на рис. 18.

При настроюванні верстата різець встановлюють в положення, при якому заготовка повинна оброблятись на деякий радіус r>теор> (рис. 18, а). Проте, в результаті пружного відтискання вузлів верстата у>в> і відтискання заготовки у>заг> вісь обертання заготовки зміщується з положення О>1> в положення О>3>, що призводить до збільшення фактичної відстані вершини різця до осі обертання заготовки. Одночасно у зв’язку з прогином і відтисканням різця (рис. 18, б) відстань від вершини до центра обертання заготовки додатково збільшується на величину у>інстр>.

Пружні відтискання в технологічній системі призводять до збільшення фактичного радіуса обточування заготовки (r>факт> = r>теор> + у>в> +у>заг> + у>інстр>) при відповідному зменшенні фактичної глибини різання до величини [5]:

t>факт> = t>теор> – (у>в> + у>заг> + у>інстр>). (14)

Рис. 18. Вплив пружних відтискань на розмір оброблювальної заготовки: а – зміщення осі заготовки із-за відтискань верстата і заготовки; б – зміщення вершини різця від центра заготовки у зв’язку з відтисканням і прогинанням різця

Загальне збільшення діаметра ΔD оброблюваної заготовки у порівнянні з його теоретичним значенням, встановленим при настроюванні верстата, дорівнює подвоєному приросту фактичного радіуса або подвоєному сумарному відтисканню технологічної системи, тобто [5]:

.

.

Оскільки

,

,

то

.(15)

.(15)

При постійній жорсткості технологічної системи по довжині обробки, незмінному режимі обробки і постійній твердості заготовки приріст діаметра у порівнянні з теоретичним його значенням зберігається однаковим по всій довжині заготовки і не викликає появи похибки її форми. Приріст діаметра залишається постійним для всіх заготовок партії (систематична похибка) і може бути врахованим при настроюванні верстата відповідним зменшенням настроювального розміру.

При обробці заготовок малої жорсткості (довгі та тонкі вали) їх жорсткість, а отже, і відтискання змінюється по довжині заготовки (див. формули (10) і (11)), що обумовлює появу систематичної похибки форми заготовки.

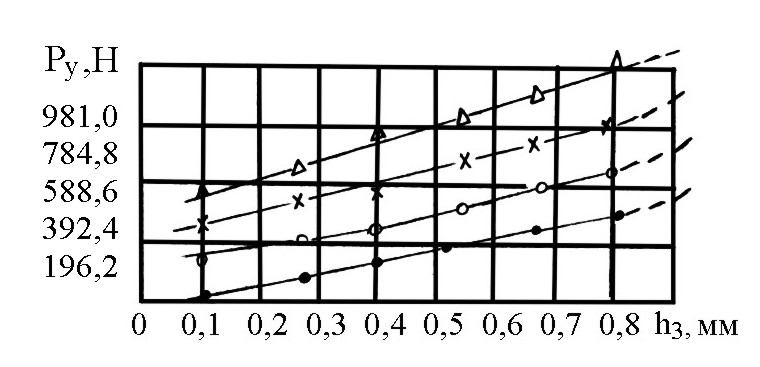

Затуплення різального інструмента в процесі обробки заготовки призводить до приросту розміру оброблюваної заготовки не тільки внаслідок розмірного зношування інструмента, але й у зв’язку зі значним зростанням нормальної складової P>y> сили різання. Як показали дослідження, виникнення на задній поверхні інструмента ділянки зношування h>з> супроводжується збільшенням складової P>y> на величину ΔP>y>, пропорційну h>з> (рис. 19).

Коливання твердості оброблюваного матеріалу значно змінюють нормальну складову P>y>, при обробці сталі P>y> знаходиться у квадратичній залежності від твердості за Бринелем. Важливо відмітити, що приріст нормальної складової ΔP>y> при підвищенні твердості оброблюваного матеріалу суттєво залежить від номінального значення сили різання, а отже, і від режимів різання. Наприклад, при підвищенні твердості оброблюваного матеріалу на 30НВ приріст нормальної складової ΔP>y>, Н, сили різання складає при точінні в залежності від подачі S, мм/об, вказаній зліва:

0,06 ………………………19,6

0,12……………………….68,5

0,20……………………….88,0

Рис. 19. Залежність Р>у> від ширини h>з> площадки зношування задньої поверхні різця при точінні сталі 2×13

Таким чином, при обробці заготовок різної твердості для зменшення коливань сили різання, а отже, і непостійності відтискань в технологічній системі, що в кінцевому результаті призводить до зниження похибки обробки, чистові проходи інструментів повинні проводитись зі зняттям мінімального перерізу стружки.

Практично вплив твердості оброблюваного матеріалу на точність обробки дуже великий, оскільки згідно з проведеними дослідами розсіяння твердості матеріалу іноді досягає 30–40 % від середнього значення твердості. Наприклад, твердість холоднотягнутих прутків зі сталі 2Х13 в межах одного прутка змінюється на 5–20 НВ, при цьому нерівномірність твердості спостерігається як у поздовжньому так, і в поперечному перерізах прутка. Коливання твердості матеріалу вказаних прутків в межах партії, поставленої одним заводом-постачальником, досягають 94НВ, а при загальній зміні твердості прутків – в межах від 116НВ до 210НВ, тобто на 80 %.

Твердість відливок, виготовлених з алюмінієвого сплаву під тиском, коливається в межах однієї плавки від 42НВ до 67НВ (на 59 %), а при різних плавках – від 42НВ до 77НВ (тобто на 83 %). Навіть в межах однієї виливки зі сплаву АЛ2 твердість змінюється від 67НВ до 77НВ, тобто на 15 %.

З формули (15) виходить, що коливання твердості оброблюваного матеріалу впливають на приріст діаметра заготовки.

При різній твердості окремих заготовок піддатливість технологічної системи породжує розсіювання розмірів оброблюваних заготовок, а при коливанні твердості в межах однієї заготовки викликає похибки геометричної форми деталей.

Коливання припуску на обробку заготовок, що пов’язані з похибками розмірів вихідної заготовки, при роботі на налагоджених верстатах змінюють глибину t різання і приріст ΔD (див. формулу (15)), що призводить до розсіювання розмірів деталі.

Похибки геометричної форми вихідної заготовки (рис. 20) обумовлюють появу одноіменних похибок форми оброблюваних заготовок. Похибка Δ>в.заг> вихідної заготовки визначає приріст Δt глибини різання на окремих ділянках оброблюваної поверхні, а отже, і приріст ΔP>y> нормальної складової сили різання і додаткове відтискання Δy = ΔP>y>/j технологічної системи в перерізі найбільшого діаметра D>в.заг> вихідної заготовки, яке викликає відповідне збільшення діаметра D>обр.заг.> обробленої заготовки.

Похибка форми обробленої заготовки рівна:

.

.

Таким чином, похибка вихідної заготовки копіюється на обробленій заготовці у вигляді одноіменної похибки меншої величини (овальності вихідної заготовки відповідає овальність обробленої заготовки, конусності – конусність, биттю – биття і т.д.). Це явище називається технологічною спадковістю.

Рис. 20. Вплив похибки форми вихідної заготовки на похибку форми обробленої деталі

Відношення одноіменних похибок вихідної заготовки Δ>в.заг.> і обробленої заготовки Δ>обр.заг.> прийнято називати уточненням К>ТС> яке визначається за формулою [2]:

.

(16)

.

(16)

Величина, обернена уточненню:

(17)

(17)

називається коефіцієнтом зменшення похибок.

У загальному випадку на основі формули (15) і співвідношення

Δ>заг.> = 2(t>max> – t>min>)

можна записати:

.

(18)

.

(18)

Прийнявши в окремому випадку значення показника x>p> = 1, отримаємо приблизний вираз уточнення:

,

(19)

,

(19)

з якого випливає, що уточнення прямопропорційне жорсткості технологічної системи.

Після першого ходу інструменту

,

,

після другого ходу:

,

,

після і-го ходу:

.

(20)

.

(20)

З формули (20) випливає, що після кожного ходу різця похибка заготовки зменшується обернено пропорційно уточненню та жорсткості технологічної системи і прямопропорційно коефіцієнту зменшення похибок.

У зв’язку з тим, що у більшості випадків при обробці заготовок K>ТС> > 1, а коефіцієнт зменшення похибок К>у> < 1, збільшення числа ходів інструмента значно знижує похибку заготовки і підвищує точність обробки.

З формули (20) можна визначити потрібну кількість проходів для усунення похибки вихідної заготовки.

З формули (20) маємо:

,

(21)

,

(21)

звідки:

.

(22)

.

(22)

Необхідно відмітити, що розрахунок за формулою (20) дає правильні результати тільки до певного числа ходів, коли похибка Δ>з> заготовки більша за похибку, що вноситься впливом даної технологічної системи. Коли частина похибки заготовки, що переноситься з попередніх операцій (ходів), стає зовсім малою, загальна похибка обробленої заготовки виявляється рівною похибці обробки на даному верстаті, яка не може бути знижена подальшим збільшенням числа ходів інструмента.

У тих випадках, коли К>ТС> < 1 (при малій жорсткості технологічної системи), кожен новий хід не тільки не підвищує точність оброблюваної заготовки, але навіть знижує її. Прикладом цього може бути обробка на токарних і шліфувальних верстатах довгих і тонких валів.

Методи визначення та підвищення жорсткості технологічної системи

Методи визначення жорсткості верстатів по цей час носять емпіричний характер, оскільки потрібно враховувати багато факторів.

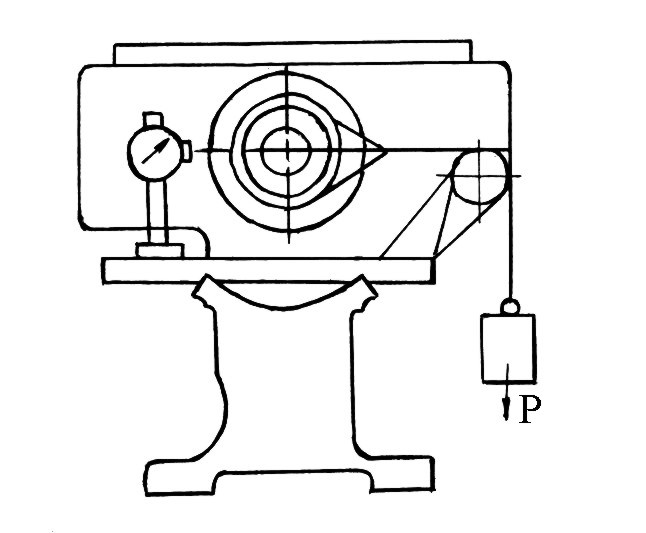

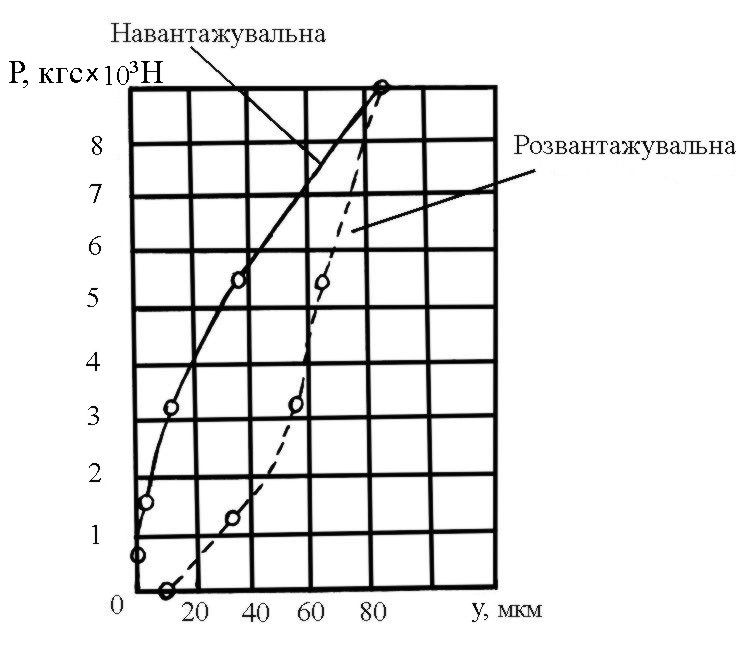

Принципова схема визначення величини переміщення однієї деталі вузла верстата відносно іншої під дією прикладеної статичної сили показана на рис. 21. В міру збільшення ваги вантажу, що навішується на кінці каната, зростає сила Р, яка прикладається до кінця шпинделя коробки швидкостей. За показами індикатора, розташованого проти прикладання сили Р у напрямку її дії, роблять висновки про величину переміщення кінця шпинделя відносно станини верстата. При кожному збільшенні вантажу, тобто сили Р, за показами індикатора записують величину переміщення кінця шпинделя. Після того, як навантаження досягне розрахункової величини, його поступово зменшують, записуючи одночасно покази індикатора.

Рис. 21. Схема визначення величини переміщення шпинделя коробки швидкостей під дією сили Р (по К.В. Ватинову)

Всі одержанні дані наносять у вигляді точок на графік з координатами сила Р – переміщення у. З’єднуючи точки, одержують криві залежності переміщення від зміни сили Р, як це показано на рис. 22. Дві гілки побудованої таким чином кривої одержали назву: перша – навантажувальної, друга – розвантажувальної. Характер кривих говорить про те, що вузли верстатів є не зовсім пружними ланками системи ВПІД.

Описаним методом, який називається статичним, встановлюють нормативи жорсткості верстатів різних типорозмірів, але ці дані не достатньо точні, тому застосовують також виробничий метод.

Виробничий метод – це метод, коли на верстаті в робочому режимі проводять обробку ступінчастої заготовки чи заготовки, яка має биття.

За величинами уточнення

,

,

за формулою (19) підраховують

,

(23)

,

(23)

де λ =Р>у> / Р>z>.

Рис. 22. Графік залежності переміщення шпинделя від зміни навантаження

Різниця в j, визначеній

цими методами, складає

,

але застосовують обидва методи:

перший – для нових верстатів, другий –

безпосередньо у виробництві.

,

але застосовують обидва методи:

перший – для нових верстатів, другий –

безпосередньо у виробництві.

Раніше було показано, що збільшення жорсткості технологічної системи є одним із способів зменшення частини похибки динамічного настроювання і збільшення продуктивності обробки.

Основними шляхами збільшення жорсткості технологічної системи є:

1) скорочення кількості стиків і ланок в розмірних і кінематичних ланцюгах, тобто використання принципу найкоротшого шляху;

2) підвищення якості механічної обробки деталей для скорочення контактних деформацій;

3) підвищення якості складання шляхом належного регулювання та припасування сполучуваних деталей;

4) підвищення власної жорсткості деталей технологічної системи, у тому числі і оброблюваної деталі;

5) стабілізація температури технологічної системи і дія ряду інших факторів чи внесення в технологічну систему поправок, що компенсують вплив температурних та інших деформацій;

6) керування жорсткістю технологічної системи шляхом її зміни в процесі обробки деталей.

6. Складові загального поля розсіяння розмірів заготовок від випадкових похибок

Розсіяння розмірів викликають численні випадкові фактори різноманітного характеру. За своїм походженням ці фактори мажна об’єднати в декілька окремих груп.

6.1 Розсіяння розмірів, пов’язане з видом обробки (похибка методу)

Кожному виду (методу) обробки, що виконується на певному обладнанні, властива своя величина розсіяння розмірів, яка характеризується полем розсіяння Δ>м>. В середині методу обробки Δ>м> змінюється в залежності від конструкції, типорозміру та технічного стану верстата.

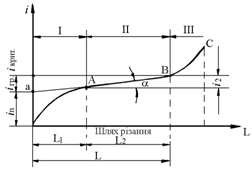

Значення Δ>м> змінюється також і в процесі обробки партії заготовок в залежності від стану (величини зношування) різального інструменту (рис. 9).

Поле розсіяння розмірів, що відповідає різним за часом етапам обробки, називається миттєвим розсіянням розмірів. Усереднену похибку Δ>м> називають похибкою методу.

До розрахунків беруть усереднені дані з довідників для окремих методів обробки, або для наборів технологічних переходів.

6.2 Розсіяння розмірів, пов’язане з похибками встановлення заготовок та точністю пристроїв

При встановленні заготовки в пристрій похибка встановлення може бути визначена за формулою:

,

,

де ε>б> – похибка базування;

ε>з> – похибка закріплення;

ε>пр> – похибка пристрою.

Для розрахунку очікуваної точності інженеру-технологу необхідно вміти визначати:

похибки базування в залежності від прийнятої схеми встановлення заготовки у пристрої;

похибки закріплення в залежності від несталості сил затискання, неоднорідності шорсткості поверхонь заготовок, спрацювання установчих елементів пристроїв;

похибки через спрацювання установчих елементів.

Похибка базування, її суть, причини виникнення, методи визначення розглянуті вище (див. тему 4).

Закріплення – це прикладання сил і пар сил до заготовки для забезпечення сталості її положення.

При встановленні заготовки з вивіренням її положення:

,

,

де ε>вив> – похибка вивірення.

Вивірення – процес надання заготовці потрібного положення відносно вибраної системи координат.

Точність вивірення в цілому залежить від досвіду і кваліфікації робітника та від прийнятого методу вивірення. Вивірення може проводитись за поверхнями і за розмітковими штрихами.

Щоб встановлена на столі верстата чи пристрої заготовка не змістилась під дією сил різання, до заготовки прикладають сили, які б були більші від сил різання і забезпечили б постійний контакт заготовки з установчими елементами.

Таке затискання заготовки прийнято називати силовим замиканням.

Під похибкою закріплення ε>з> розуміють величину зсуву заготовки в напрямку витримуваного розміру відносно різального інструменту під дією затискних сил.

Похибка закріплення виникає в результаті пружних деформацій бази заготовки і установчих елементів пристрою під дією сил закріплення.

Похибку закріплення можна розрахувати за формулою:

ε>з> = (у>max> – y>min>)cosα,

де y – контактна деформація стику заготовка – установчий елемент;

α– кут між напрямками одержаного розміру і прикладання сили затискання.

Похибка закріплення ε>з> – випадкова величина, оскільки зміна сили затискання Q для партії заготовок випадкова.

У

загальному випадку контактна деформація

стику заготовка – установчий елемент

виражається залежністю:

У

загальному випадку контактна деформація

стику заготовка – установчий елемент

виражається залежністю:

y = Cqm,

де C – коефіцієнт, що залежить від матеріалу та якості поверхні заготовки; q – питомий тиск у місцях контакту; m – показник степеня (визначається експериментально).

Контактні деформації залежать від величини і сталості питомого тиску на стику і від шорсткості цих поверхонь. Так, якщо технологічна база – необроблене литво, ε>з> =0,1…0,15 мм, після чорнової обробки ε>з> = 0,05…0,075 мм, після чистової обробки ε>з> = 0,010…0,015 мм [2].

При закріпленні в призмі заготовок діаметром до 100 мм з шорсткістю поверхні 5…0,32 мкм і твердістю НВ120–250 контактні деформації, які зміщують вісь заготовки, можна визначити за залежністю [2]:

Δ = (0,017 + 3/HB + 0,001R>z> + 1,7D)P0,7,

де R>z> – висота мікронерівностей заготовки, мкм;

D – діаметр заготовки, мм;

Р – сила закріплення на 10 мм довжини твірної, по якій відбувається контакт із призмою, Н.

При розрахунку деформацій затискання використовують положення опору матеріалів і теорії пружності.

Обробляючи партії заготовок, похибки затискання можна звести до мінімуму, застосовуючи затискні механізми, які забезпечують сталу силу затискання (пневматичні, гідравлічні механізми), а також скеровуючи відповідним чином сили затискання та обробляючи базуючі поверхні для збільшення площі контакту. Наприклад, змінюючи точкові опори на плоскі, можна досягти зменшення контактних деформацій.

Похибку закріплення при розрахунках наведено в [2].

Зменшити похибку закріплення можна також такими шляхами:

1) правильний вибір точок прикладання затискних сил (навпроти опор);

2) додержання послідовності прикладання сил;

3) застосування особливих заходів при обробці нежорстких та тонкостінних деталей.

Шляхи зменшення похибок пристроїв:

1) обгрунтоване призначення допусків на розташування опорних поверхонь установчих елементів;

2) дотримання потрібної точності при виготовленні пристрою;

3) періодичний контроль точності пристрою та своєчасна зміна зношених елементів.

Шляхи зменшення похибки вивірення:

1) правильний вибір засобів і методів вивірення;

2) підвищення точності вимірювальних засобів, які застосовують при вивіренні;

3) підвищення кваліфікації робітника.

Похибка виготовлення пристрою ε>пр> безпосередньо входить у похибку встановлення. В процесі експлуатації пристрою відбувається спрацювання його установчих елементів, а також елементів для спрямування різального інструменту.

В залежності від ступеня точності оброблюваної заготовки встановлюють гранично допустиме спрацювання установчих елементів. Наприклад, при обробці заготовок середніх розмірів за 6–9 квалітетами точності допустиме спрацювання не повинно перебільшувати 0,015 мм.

Неточність пристрою при його виготовленні в загальному випадку складає 0,25…0,10 допуску відповідного точнісного параметра оброблюваної заготовки.

Лінійне спрацювання u

установчих елементів пристрою (опор)

визначає похибку Δ>u>

(Δ>u>=

u –

для опор,

–

для призм, де α –

кут призми).

–

для призм, де α –

кут призми).

Похибку визначають за рівнянням [2]:

,

,

де N – кількість встановлюваних заготовок;

К>об> – коефіцієнт, який враховує умови обробки;

L – довжина шляху ковзання заготовки по опорах при досиланні її до упора, мм (визначається з умов експлуатації пристрою);

t>м>– машинний час обробки заготовки в пристрої, хв;

m, m>1>, m>2>– коефіцієнти;

П>1> – критерій стійкості проти спрацювання;

Q – навантаження на опору, Н;

F – площа дотику опори з базовою поверхнею заготовки, мм2;

H>V> – твердість матеріалу опори за Віккерсом (1H>v> ≈ 11,6HRC>e>).

Міжремонтний період П, який визначає необхідність заміни чи відновлення установчих елементів пристрою, визначають за рівнянням [2]:

,

,

де К – коефіцієнт запасу, який враховує нестабільність спрацювання установчих елементів (К = 0,08…0,85);

[N] – допустима кількість встановлених заготовок до граничного спрацювання установчих елементів, що визначається з рівняння для Δ>u>:

;

;

де [Δ>u>] – допустима величина спрацювання, мкм:

,

,

де – сумарна похибка;

N>p>– річна програма випуску деталей.

Установчі елементи виготовляють з вуглецевих сталей У7А–У10А із загартуванням до твердості HRC 50…51 або зі сталей марки 20, 20Х з цементацією робочих поверхонь на глибину 0,8…1,2 мм і загартуванням до тієї самої твердості, а в деяких випадках наплавляють твердим сплавом, покривають хромом тощо.

6.3 Розсіяння розмірів, пов'язане з похибками налагодження технологічної системи

Загальні поняття

Налагодженням технологічної системи називають процес початкового встановлення потрібної точності відносного руху і положення виконавчих поверхонь інструменту та устаткування (або пристрою) з метою забезпечення потрібної точності оброблюваних заготовок.

До налагодження горизонтально-фрезерного верстата входять: встановлення фрези відносно пристрою, перевірка правильності встановлення, фіксація упорів, що обмежують хід стола.

Під налагодженням розуміють встановлення режиму роботи: частоти обертання шпинделя, хвилинної подачі, подачі на оберт тощо.

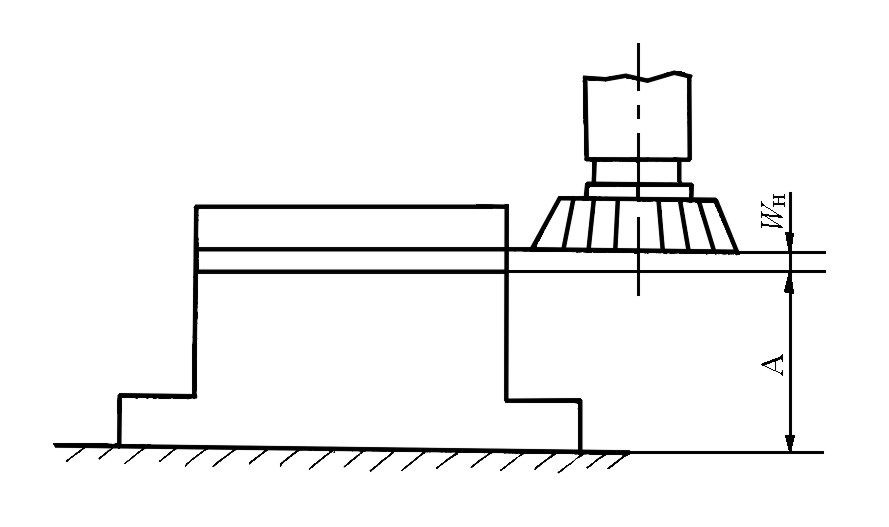

Похибка налагодження Δ>н> – це відхилення фактичного положення різального інструменту відносно потрібного в напрямку витримуваного розміру, яке визначається як різниця між потрібним і фактичним положенням різального інструменту (рис. 23).

Рис. 23. Похибка налагодження технологічної системи на обробку

Розрізняють два основних методи налагодження: шляхом обробки пробних заготовок і за еталоном.

Налагодження шляхом обробки пробних заготовок

При цьому методі виконується послідовне наближення до заданого налагоджувального розміру в результаті обробки на верстаті пробних заготовок. За результатами вимірювань оброблених пробних заготовок робиться висновок про величину і напрямок необхідного зміщення інструмента. Розміри оброблюваних деталей – величини випадкові і, підлягаючи тому чи іншому закону розподілу, можуть коливатись в межах поля розсіювання. Тому за результатами вимірювання однієї заготовки не можна сказати, до якої точки поля розсіювання цей розмір належить. Для цього необхідно обробити і виміряти декілька заготовок (зазвичай 3–5) і за середнім значенням їх розмірів можна розв’язати цю задачу.

Налагодження вважається правильним, якщо середнє арифметичне розмірів пробних заготовок збігається з серединою поля допуску, або перебуває від нього в межах допуску на налагодження Т>Н>.

При виконанні налагодження шляхом обробки пробних заготовок похибка налагодження може бути обчислена за формулою:

,

,

де Δ>рег> – похибка регулювання положення різального інструменту і окремих вузлів верстата;

Δ>вим> – похибка вимірювання пробних заготовок;

Δ>зм> – величина зміщення центра групування групових середніх.

Оскільки регулювання положення інструменту ведеться за допомогою лімбів, похибка регулювання Δ>рег> залежить від похибки відліку, викликаної несуміщенням штрихів лімба і покажчика, від ціни поділки лімба, зазору в з’єднанні "гвинт–гайка", маси супорта тощо. Легким постукуванням по ручці лімбу точність регулювання підвищується на 30–40 %. При подачі в стик під тиском повітря, мастила похибка Δ>рег> доходить до 1 мкм, а при використанні магнітострикційних пристроїв для переміщення вузлів Δ>рег> = 0,1 мкм (числові значення наведені в [2]). Похибка вимірювання пробних заготовок Δ>вим> залежить від точності вимірювальних засобів (так, для мікрометрів 6-го квалітету Δ>вим> = 19 мкм, а для мікрометрів 7-го квалітету – Δ>вим> = 18 мкм).

Величина зміщення центра групування групових середніх Δ>зм> залежить від точності методу обробки і кількості m пробних заготовок:

.

.

Цю похибку проф. А.Б. Яхін

називає також похибкою зміщення, маючи

на увазі, що розраховане для малої

кількості m

пробних заготовок середнє арифметичне

значення розмірів максимально може

відрізнятись (зміщуватись) від середнього

арифметичного значення розмірів всієї

обробленої партії заготовок не більше,

ніж на

При цьому з технологічної точки зору

середнє арифметичне значення розмірів

всієї партії заготовок представляє

собою настроювальний розмір.

При цьому з технологічної точки зору

середнє арифметичне значення розмірів

всієї партії заготовок представляє

собою настроювальний розмір.

У середньому Δ>н> може складати 30–70 мкм.

Недоліки налагодження шляхом обробки пробних заготовок:

а) при малій кількості пробних заготовок точність налагодження сильно знижується;

б) налагодження трудомістке;

в) частина пробних заготовок може вийти в брак, що не дозволяється для великих і дорогих заготовок.

Через це метод використовують для верстатів з відносно простим налагодженням і при порівняно невеликих розмірах оброблюваних заготовок.

Налагодження за еталоном

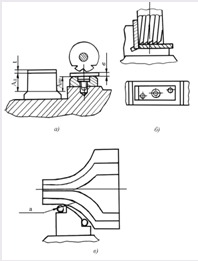

Суть цього налагодження полягає в тому, що в розмірні ланцюги технологічної системи включається точно виготовлена копія оброблюваної деталі – еталон з відповідними розмірами. Часто за еталон використовують раніше оброблену заготовку. При цьому налагодження, наприклад, багаторізцевого токарного напівавтомата, зводиться до встановлення всіх різців у радіальному (ØD>1>, ØD>2>) і поздовжньому (A>1>, A>2>) напрямках шляхом приведення різальних лез різців до дотику з відповідними поверхнями встановленого замість заготовки еталона (рис. 24, а). Щоб не пошкодити різальні леза інструменту і підвищити точність налагодження між відповідною поверхнею еталона і різальним лезом інструмента встановлюють смужку тонкого цигаркового паперу або щуп необхідної товщини (рис. 24, б). Зближення інструмента і еталона здійснюється доти, поки смужка паперу або щуп не будуть "закушені" (тобто будуть переміщуватись з легким тертям). Розміри еталона виконують меншими за розрахункові на товщину щупа (рис. 24, б).

Рис. 24. Налагодження багаторізцевого токарного напівавтомата на обробку ступінчастого вала: 1 – еталон; 2 – щуп

Іноді для компенсації зміни фактичних розмірів оброблюваних заготовок еталонні деталі виготовляються з відхиленням від креслення заготовки на величину Δ>попр> Так, для деталей типу тіл обертання будемо мати:

,

,

де Х>о> – рівень настроювання; Δ>попр> – поправка, що враховує деформацію в пружній технологічній системі та жорсткість поверхні еталонної деталі, по якій проводиться налагодження:

Δ>попр> = Δ>1> + Δ>2> + Δ>3>;

Δ>1>= Р>у> / j

враховує дію сил різання;

j – жорсткість технологічної системи;

Δ>2> = R>z> – враховує шорсткість;

Δ>z> – зазор у підшипниках шпинделя (Δ>з> = 0,04–0,02 мм):

.

.

При обробці великих заготовок, а також у ряді інших випадків використання еталонів стає громіздким і неефективним. В цих випадках їх замінюють спеціальними елементами, які називаються габаритами (установами), встроюваними у пристрій (рис. 25).

Рис. 2 Приклад застосування установів і щупів при встановленні фрези: а – циліндричної за висотним установом та щупом товщиною (t – зрізуваний припуск); б – кінцевої за кутовим установом; в – фасонні за використанням циліндричних щупів

Похибку налагодження технологічної системи за еталоном можна визначити за формулою:

,

,

де Δ>e> – похибка виготовлення еталона, Δ>e> = 10…20 мкм;

Δ>врі> – похибка встановлення різального інструмента за еталоном [2].

Для скорочення часу на налагодження в масовому виробництві при обробці на автоматах і напівавтоматах, в гнучких виробничих системах тощо виконують налагодження різальних інструментів поза верстатом. Для цього використовують спеціальні прилади, пристосування та пристрої.

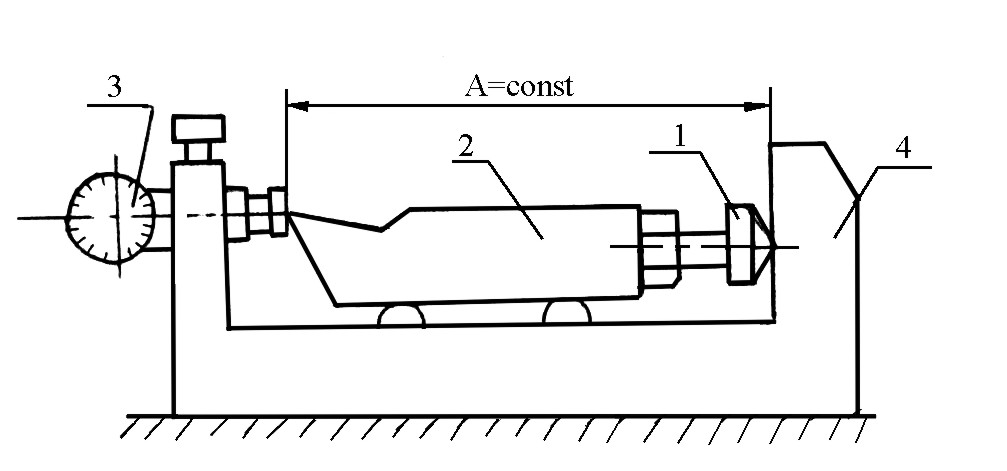

Один із найпростіших пристроїв для налагодження різця на діаметральний розмір показаний на рис. 26. Попередньо пристрій настроюється на потрібний розмір за допомогою еталона або набору кінцевих мір. Довжина різця регулюється за допомогою спеціального болта, розмір контролюється за індикатором.

Рис. 26. Схема пристрою для налагодження інструменту поза верстатом

Переваги налагодження за еталоном і поза верстатом:

а) значне скорочення трудомісткості налагодження і краще використання устаткування в часі;

б) метод не пов’язаний з витратою пробних заготовок;

в) придатність для налагодження автоматичних ліній, багатопозиційних і багатоінструментальних верстатів, верстатів з ЧПК, багатоопераційних верстатів, верстатів гнучких виробничих систем;

г) не потрібні наладчики високої кваліфікації, оскільки засоби контролю точності налагодження прості та надійні.

Недоліки методу:

а) потреба у виготовленні еталонів і допоміжних пристроїв (при налагодженні поза верстатом);

б) необхідність внесення поправки на динаміку процесу при визначенні розмірів еталону, що досить складно, тому при обробці перших заготовок партії необхідне додаткове регулювання положення інструментів і упорів.

Взагалі при будь-якому методі налагодження з достатньою для практичних цілей точністю можна приймати похибку налагодження не більше ніж 0,1 допуску відповідного розмірного параметра.

7. Визначення сумарної похибки обробки розрахунково-аналітичним методом

Розрахунок сумарної похибки обробки звичайно виконують за чотири етапи:

1. Проводять схематизацію реальної операції з відкиданням факторів, які не можуть суттєво впливати на точність (наприклад, для корпусу не враховують похибку форми технологічних баз).

2. Виконують теоретичний аналіз ситуації, встановлюють співвідношення для розрахунку складових похибок Δ>і>.

3. Визначають складові похибки Δ>і> за теоретичними чи емпіричними залежностями.

4. Підсумовуючи за певними правилами складові похибки Δ>і>, визначають сумарну похибку обробки.

При розрахунку за методом максимуму-мінімуму [2]:

(24)

(24)

де n – кількість складових похибок.

При розрахунку за ймовірнісним методом:

(25)

(25)

де К>і> – коефіцієнт відносного розсіювання, який характеризує відмінність між дійсним розсіюванням складової і-ої похибки і розсіювання за нормальним законом.

Для закону Гаусса К = 1,0, для закону рівної ймовірності К = 1,73, для закону Сімпсона (трикутника) К = 1,22, для композиції закону Гаусса і рівної йморівності К = 1,2…1,

Зазвичай при розрахунках невідомий закон розподілу елементарної складової похибки, тому для всіх похибок приймають К = 1,2.

Тоді:

.

(26)

.

(26)

Сумарну похибку обробки заготовок на налагоджених верстатах визначають за рівнянням [5]:

(27)

(27)

де Δ>м> – похибка методу обробки;

ε>у> – похибка встановлення заготовки;

Δ>н> – похибка налагодження з технологічної системи.

Після визначення сумарної похибки перевіряють можливість обробки без браку за двома умовами (див. п. 6.12).

При невиконанні цих умов необхідно визначити конкретні заходи щодо зменшення Δ>р>.

Методика розрахунку елементарних і сумарної похибок обробки на верстатах з ЧПК відрізняється тим, що сумарна похибка складається з більшої кількості елементарних похибок.

До додаткових похибок відносять:

Δ>п.с> – похибка позиціонування супорта, за величиною приймається рівною двом дискретам приводу подач за відповідною координатною; зазвичай Δ>п.с> = 1…2 мкм;

Δ>n>>.різ> – похибка позиціонування різцетримача (інструментальної головки або блока), для сучасних верстатів Δ>n>>.різ> = 6–8 мкм;

Δ>кор> – похибка відпрацювання коригування (у випадку роботи з коректором), яка дорівнює двом дискретам приводу подач за відповідною координатою.

Разом з тим, при роботі з коректором із формули може бути виключена систематична похибка від розмірного зношування інструмента Δ>зн.і>, оскільки можна проводити періодичне коригування положення інструмента, при розрахунку похибки розмірного налагодження Δ>н> можна виключити складову Δ>рег.>, оскільки вона враховується похибкою корекції Δ>кор>.

Для визначення сумарної

похибки обробки, що складається із

систематичних та випадкових похибок,

потрібно застосовувати графо-аналітичний

метод складання. Як відмічалося вище,

систематичні похибки (рис. 2.14, б, в)

зміщують центр групування дійсних

відхилень розмірів

від

розрахункового настроювального розміру

або рівня настроювання Х>о>,

а випадкові похибки викликають розсіяння

розмірів відносно

від

розрахункового настроювального розміру

або рівня настроювання Х>о>,

а випадкові похибки викликають розсіяння

розмірів відносно

(рис. 27), тобто [5]:

(рис. 27), тобто [5]:

Рис. 27. Зміщення вершини кривої розподілу відносно рівня настроювання за наявності систематичних похибок

.

.

Величина Δ>сист> представляє собою алгебраїчну суму систематичних похибок, що не усуваються при обробці заготовок і впливають на їх розміри, та найбільших значень змінних систематичних похибок.

Використана література

1. Балакшин Б.С. Основы технологии машиностроения. – М., 1969. – 559 с.

2. Бондаренко С. Г. Розмірні розрахунки механоскладального виробництва. – К. 1993. – 544 с.

3. Корсаков В.С. Основы технологии машинобудування. М., 1977. – 415 с.

4. Косилова А.Г., Мещеняков Р.К. Справочник технолога-машиностроителя. Том 1. – М., 198 – 655 с.; Том 2. – М., 1986. – 496 с.

Маталин А.А. Технология машиностроения. – Л. – М., 198 –496 с.

6. Руденко П.А. Теоретические основы технологии машиностроения: Конспект лекций. – Чернигов, 1986. – 258 с.

7. Сборник задач и упражнений по технологии машиностроения. / В.А Аверников, О.А. Горленко, В.Б. Ильецкий и др.; Под общ. ред. О.А. Горленко. – .М., 1988. – 192 с.

8. Справочник технолога-машиностроителя / Под ред. А.Н. Малова. Том 2. – М., – 986. – 446 с.