Система вентиляции гальванического цеха предприятия ОАО "Коммунар"

Содержание

Введение

Глава 1. Методы расчёта

1.1 Теоретические основы расчёта вредных выделений

1.2 Вентиляционная система

Глава 2. Расчёт вентиляционной системы гальванического цеха

2.1 Расчёт системы вентиляции гальванического цеха

2.2 Подбор вентилятора и электродвигателя

Вывод

Список использованной литературы

Введение

Защита атмосферного воздуха и формирование микроклиматических характеристик в пределах рекомендованных показателей ПДК является одной из важнейших задач при проектировании и реконструкции систем безопасности промышленных объектов.

Подавляющее большинство промышленных предприятий в настоящее время работают в режиме усиленного производства во многом зависящем от сезонности работ и требований заказчика. Минувшие экономические реформы поставили подавляющее большинство предприятий в условия выживания и требовали максимального режима экономии в том числе на среда защитном и очистном оборудовании. В некоторых случаях очевидна картина физического износа материальной части очистного оборудования, в другом использование кустарных самодельных конструкции, крайне слабо соответствующие современным требованиям предъявляемых к качеству газовоздушной смеси. При этом происходит расширение производства вопреки рекомендуемым ГОСТами нормативами. Настоящая ситуации характерна и для рассматриваемого нами производственного объекта – ОАО «Коммунар». В настоящее время гальванический цех был увеличен, что привело к необходимости реконструкции вентиляционной системы данного промышленного предприятия.

Инженерные системы, удаляющие от технологического оборудования отходы производства в виде газов и пылевоздушных смесей, подающие их к газоочистным и пылеулавливающим устройствам и осуществляющие их очистку (обезвреживание), являются газоочистными и пылеулавливающими сооружениями в составе промышленных предприятий.

Проектирование и эксплуатация пылеулавливающих сооружений или аспирационных систем в деревообрабатывающих производствах сводится к решению задач эффективного и надежного обеспыливания воздуха в рабочей зоне производственных помещений и охраны атмосферного воздуха от загрязнения пылевыми выбросами с минимальными капитальными и эксплуатационными затратами.

Актуальность работы.

Подавляющее большинство гальванических цехов, как основного, так и вспомогательного назначения сегодня испытывают недостачу в системах очистки атмосферного воздуха рабочей зоны, а также выбрасываемой газовоздушной смеси, во многих случаях используется оборудование не предназначенное для использования в деревообработке или самостоятельно собранная система, что создает риск аварийной ситуации, снижает эффективность очистки и способствует износу рабочих машин.

При всей комплексности решения представленных проблем, очевидным остается, то что в настоящее время единственно возможным выходом из сложившейся ситуации является совершенствование системы очистки отработанной газовоздушной смеси. Возникает необходимость в создании недорогой, не сложной конструкции вентиляционной системы. Основными требованиями к которой являются: надежность, универсальность (использование стандартных узлов и элементов конструкции), простота.

Исходя из выше изложенного, мы определили цель и задачи настоящей работы.

Цель – спроектировать и рассчитать основные конструкционные узлы системы вентиляции гальванического цеха предприятия ОАО «Коммунар».

Задачи:

- подобрать и рассчитать воздухоочистное оборудование;

- в соответствии с полученными данными подобрать вентилятор и электродвигатель.

Глава 1. Методы расчёта

1.1 Теоретические основы расчета вредных выделений

воздухообмен вентиляционный узел электродвигатель

В производственных помещениях воздух загрязняется различными посторонними примесями: вредными веществами, пылью, избыточным теплом. Эти выделения создают неблагоприятные условия для работающих и могут стать причиной заболевания.

Одним из способов поддержания в помещениях чистого воздуха, отвечающего санитарно-гигиеническим требованиям, являются общеобменная вентиляция.

Необходимый воздухообмен в помещении определяется по следующим факторам: числу людей в помещении, выделению вредных веществ, избыточному теплу. Для получения достоверных данных при определении необходимого воздухообмена нужно учитывать все эти параметры и за расчетную величину принимать наибольшее значение, по которому подбирается вентиляционная установка [5].

Необходимый воздухообмен в помещении в зависимости от числа находящихся в нем людей L, м3/ч, определяется по формуле

L = n · L´

где L – необходимый воздухообмен в помещении м3/ч;

п – число людей в помещении;

V – расход воздуха на 1 человека в зависимости от объема (V) помещения, м3/ч.

При V – менее 20 м3 на одного человека L′ принимается равным 30 м3/ч. При V более 20 м3 не менее 20 м3/ч, а при отсутствии естественной вентиляции V принимается равным 60 м3/ч. Необходимый воздухообмен по выделению вредных веществ L, м3/ч, определяется по формуле

где G – количество вредных веществ, выделяемых в помещении, мг/ч;

q>в>,-q>пр> концентрация вредных веществ в вытяжном и приточном воздухе соответственно, мг/м3.

Концентрация вредных веществ в приточном воздухе должна быть минимальной и не должна превышать 30% от предельно допустимой концентрации (ПДК) в воздухе рабочей зоны. Если в помещении одновременно выделяется несколько вредных веществ однонаправленного действия, их концентрация q, мг/м3 определяется из выражения [14]

Величину G можно определить по эмпирической формуле

где µ – коэффициент неорганизованного воздухообмена в помещении, обычно применяемый – 2; В – объем помещения, м3; К – средне взвешиваемая концентрация вредных веществ в помещении, мг/м3.

Необходимый воздухообмен по избыткам тепла L, м3/ч, определяется по формуле

где Q – избыточное тепло, выделяемое в помещении, Дж/ч;

C – удельная весовая теплоемкость воздуха, равная 1004 Дж/кг;

ρ – плотность воздуха, кг/м3;

t>пр>,-t>ух> температура приточного, температура уходящего из помещения воздуха соответственно, °С. Температура воздуха, удаляемого из помещения t>ух>,°С определяется по эмпирической формуле

где t>p>>з> – температура воздуха в рабочей зоне, °С,

∆t – градиент температуры по высоте помещения (от 1 до 5 °С); Н – расстояние от пола до центра вытяжных проемов, м;

2 – высота рабочей зоны, м.

Количество тепла, выделяемого человеком Q людей, Дж, зависит от его физической нагрузки и от температуры воздуха в помещении. Количество тепла, выделяемого взрослым мужчиной, можно определить из таблицы 1.

Таблица 1. – Количество тепла, выделяемого взрослым мужчиной

|

Физические нагрузки |

Количества тепла, Дж, выделяемого в помещении при температуре воздуха, °С |

|||||

|

10 |

15 |

20 |

25 |

30 |

35 |

|

|

В покое |

586040 |

523250 |

418600 |

334880 |

334880 |

334880 |

|

При легкой работе |

648830 |

565110 |

544180 |

523250 |

523250 |

523250 |

|

При работе средней тяжести |

774410 |

753480 |

732550 |

711620 |

711620 |

711620 |

|

При тяжелой работе |

1046500 |

1046500 |

1046500 |

1046500 |

1046500 |

1046500 |

Количество тепла, выделяемого от станков Q станков, Дж, определяется по формуле

где 860 - тепловой эквивалент;

Nφ – номинальная мощность, расходуемая станками, кВт;

>1>

– коэффициент использования мощности

>1>

– коэффициент использования мощности (обычно принимают

(обычно принимают

>1>

от 0,7 до 0,9);

>1>

от 0,7 до 0,9);

>2>

– коэффициент загрузки (обычно принимают

>2>

– коэффициент загрузки (обычно принимают

>2>

от 0,5 до 0,8);

>2>

от 0,5 до 0,8);

>3

– >коэффициент

одновременности работы (обычно принимают

>3

– >коэффициент

одновременности работы (обычно принимают

>3>

от 0,5 до 1,0);

>3>

от 0,5 до 1,0);

>4

– >коэффициент

ассимиляции тепла воздухом, учитывающий,

какая частота тепла затрачиваемой

механической энергией передается в

виде тепла воздуха помещения (колеблется

от 0,1 до 1);

>4

– >коэффициент

ассимиляции тепла воздухом, учитывающий,

какая частота тепла затрачиваемой

механической энергией передается в

виде тепла воздуха помещения (колеблется

от 0,1 до 1);

Для определения

тепловыделений в механических и

механосборочных цехах ориентировочно

>4>

+ 0,25.

>4>

+ 0,25.

Количество тепла, выделяемого в помещении нагретым материалом Q>н.матер.>, Дж, определяется по формуле

Q = G>н> · С (t>нач> – t>к>),

где G>н> – вес материала, кг;

C – средняя теплоемкость материала, Дж (кирпич – 877,8 Дж, железо – 480,6 Дж, чугун – 418,6 Дж);

t>нач – >начальная температура, °С;

t>к> – конечная температура, °С.

Избытки тепла в помещении от источников света Q>ист.св.>, Дж, можно определить из выражения

где N>∑> – суммарная потребляемая мощность освещения, кВт.

Практически принимается, что вся мощность источника света переходит в тепло. В теплый период года (при наружной температуре более плюс 10°С) следует учитывать солнечную радиацию. Количество тепла, поступающего от солнечной радиации Q>солн.рад.>, Дж, определяется по формуле

Q>солн.рад.> = F>ост> · K>ост> · q>ост>,

где F>ост> – поверхность остекления, м2;

К>ост> – коэффициент, зависящий от характеристики остекления (таблица 2);

q>ост> – солнечная радиация через 1 м2 поверхности остекления в зависимости от ориентации по сторонам света, Дж (таблица 3).

Таблица 2. – Значение коэффициента К>ост>

|

Характеристика остекления |

Значение коэффициента К>ост> |

|

Двойное остекление в одной раме |

1,15 |

|

Одинарное остекление |

1,45 |

|

Обычное загрязнение стекол |

0,8 |

|

Сильное загрязнение стекол |

0,7 |

|

Побелка стекол |

0,6 |

|

Остекление матовыми стеклами |

0,4 |

|

Внешнее зашторивание окон |

0,25 |

Солнечная радиация через стены не учитывается ввиду ее незначительности.

Таблица 3. – Значение коэффициента q>ост>

|

Расчетная географическая широта, с.ш |

Истинное солнечное время года |

Коэффициент q>ост>, Дж |

||||||||

|

до полудня |

после полудня |

С |

СВ |

В |

ЮВ |

Ю |

ЮЗ |

3 |

СЗ |

|

|

52 |

5-6 |

18-19 |

196742 |

246974 |

263718 |

188370 |

113022 |

100464 |

100464 |

100464 |

|

6-7 |

17-18 |

246974 |

351624 |

426972 |

326508 |

213486 |

154882 |

159068 |

159068 |

|

|

7-8 |

16-17 |

255346 |

380926 |

264646 |

397670 |

272090 |

196742 |

192556 |

192556 |

|

|

8-9 |

15-16 |

242788 |

347438 |

443716 |

410228 |

305578 |

226044 |

205114 |

209300 |

|

|

9-10 |

14-15 |

226044 |

284648 |

359996 |

397670 |

313950 |

242788 |

213486 |

217672 |

|

|

10-11 |

13-14 |

217672 |

246974 |

301392 |

351624 |

624322 |

259532 |

217672 |

221858 |

|

|

11-12 |

12-13 |

213486 |

234416 |

259532 |

309764 |

326508 |

23441622 |

234416 |

226044 |

Примечание – Данные приведены для одинарного остекления со стеклом толщиной от 2,5 до 3,5 мм.

Тепловыделения от нагретой поверхности воды или других жидкостей Qпов.воды, Дж, определяются по формуле

Q>пов.воды> = (4,9 + 3,5 · V)(t>w> – t>возд>) · F

где V – скорость воздуха над водной поверхностью, м/с; t>w> – температура воды, °С;

t>возд> – температура воздуха в помещении, °С;

F – площадь водной поверхности, м2.

Определяем суммарное избыточное тепло, поступающее в помещение Q>изб>, Дж

Q>изб> = Q>людей> + Q>н.матер.> + Q>станков> + Q>солн.рад. >+ Q>ист.св.> + Q>пов.воды>

Избыточное тепло с учетом тепловых потерь Qизб, Дж, определяют по формуле

Q>изб> = Q>пост> – Q>т.п.>,

где Q>пост> – тепло, поступившее в помещение, Дж;

Q>тп> – тепловые потери, Дж.

Тепловые потери можно Q>тп>, Дж, определить по формуле

Q>т.п.> = K · F (t>вн> – t>н>),

где К – коэффициент теплопередачи (для кирпичной стены К от 3348 до 3767 Дж, для бетонной К от 5441 до 6279 Дж);

F – площадь поверхности ограждения, м2;

t>вн>,-t>н> внутренняя и наружная температура воздуха в помещении соответственно, °С.

Расчетные параметры наружного воздуха (СНиП 2.04.05-91) для Курска составляют, в теплый период 22,9 °С, в холодный – 5 °С.

Подставив Q>изб> в формулу, найдем необходимый воздухообмен в помещении. Определив необходимый воздухообмен по фактору вредных веществ, количеству людей в помещении, избыточному теплу, принимаем за расчетную величину наибольшее количество.

Используя расчетное значение, по аэродинамическим характеристикам подбирается вентиляционная установка [20].

Для этого устанавливают точку на, оси абсцисс графика требуемого расхода воздуха. Из неё восстанавливают перпендикуляр до пересечения с заданным давлением и тем самым устанавливают частоту вращения вентилятора и его КПД.

Мощность, потребления вентилятора N, определяется из выражения

где Q – производительность вентилятора, м3/ч;

Р – давление, создаваемое вентилятором, кгс/м ;

102 – коэффициент перевода, кг·м/с в кВт;

η>в> – к.п.д. вентилятора;

η>п> – к.п.д. передачи (при размещении вентилятора на одном валу с двигателем

η>п> = 1, для клиноременной передачи 0,95, для плоскоременной – 0,91

Установочную мощность электродвигателя N>уст>, – определяют по формуле

,

,

где α – коэффициент запаса мощности, принимается равным 1,1-1,5.

1.2 Вентиляционная система

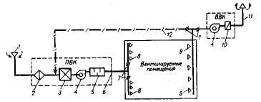

Как уже говорилось, требуемые (нормируемые) параметры воздуха в помещениях при использовании общеобменной вентиляции поддерживаются путем нагнетания в помещениях чистого воздуха в необходимом объеме, с необходимой температурой и влажностью, и удалением воздуха, не соответствующего нормативным требованиям. В соответствии с этим системы общеобменной вентиляции должны включать в себя устройства для забора наружного воздуха, его обработки, транспортировки и распределения по помещениям, а также для удаления отработавшего воздуха. Общая схема общеобменных вентиляционных систем и расположение в них оборудования показаны на рисунке 1.

В конкретных случаях вентиляционные установки могут не иметь всего комплекта оборудования, показанного на схеме. Так, очистка вытяжного воздуха перед его выбрасыванием в атмосферу производится лишь в случаях его загрязнения выше норм, допустимых для окружающей среды, и т.д.

Рисунок 1. – Общеобменная вентиляционная система:

1 – воздухоприемные устройства; 2 – фильтр противопыльный;

3 – оборудование для тепловлажностной обработки воздуха (калориферы, кондиционеры, воздухоохладители и т.п.);

4 – вентиляторы; 5 – шумоглушители; 6 – воздуховоды;

7 – регулировочные клапаны; 8 – приточные отверстия; 9 – вытяжные отверстия; 10 – оборудование для очистки вытяжного воздуха; 11 – воздуховыбросное устройство; 12 – линия рециркуляции. ПВК и ВВК – приточная и вытяжная вентиляционные камеры.

Глава 2. Расчет вентиляционной системы гальванического цеха

2.1 Расчет системы вентиляции гальванического цеха

В гальванических цехах производятся антикоррозийно-декоративные покрытия черных металлов цветными. Поверхность покрываемых защитным слоем изделий и деталей предварительно очищается от ржавчины, окалины и прочих загрязнений.

Очистка производится в пескоструйных и дробеметных камерах, на обдирочно-шлифовальных станках с помощью корундовых и карборундовых кругов, а также во вращающихся галтовочных барабанах или колоколах, в которые загружаются очищаемые изделия, песок или наждак. Более тонкая очистка поверхности металла достигается на полировочных станках с войлочными, фетровыми и бязевыми кругами, покрываемыми специальной пастой, а также на крацовочных станках, оборудованных щетками из волоса или мягкой проволоки.

Кроме перечисленных способов очистки поверхности металла от ржавчины, окалины и загрязнений, применяются обезжиривание в органических растворителях (бензине, керосине и т. п.) и травление металла в водных растворах кислот, солей и щелочей. Защитно-декоративное покрытие металлоизделий производится гальваническим и другими способами. После травления и покрытия изделия опускаются в ванны холодной и горячей промывки, затем сушатся непосредственно в цехе или в специальных шкафах. При сухих способах очистки поверхностей металлов выделяется органическая или неорганическая пыль. В процессах обезжиривания, травления и покрытия выделяются пары растворителей, кислот, воды и газы.

Наиболее совершенным способом локализации вредностей является укрытие, но устройство его не всегда возможно по условиям технологического процесса. Чаще всего применяются бортовые отсосы. Бортовые отсосы делятся на сплошные и секционные. Сплошные бортовые отсосы могут устраиваться при длине ванн до 1200 мм; при большей длине применяются секционные отсосы. Самостоятельные вытяжные системы должны проектироваться для пескоструйных и дробометных камер и полировальных станков, оборудованных войлочными или матерчатыми кругами, от укрытий над местами обезжиривания бензином, а также над местами обезжиривания хлорированными углеродами. Цианистые ванны можно объединять одной вытяжной установкой только со щелочными ваннами.

При трассировке вытяжной вентиляции необходимо учитывать, чтобы ванны с более токсичными вредностями находились ближе к вентилятору. Прокладка воздуховодов в травильных и гальванических цехах может быть верхняя (под потолком помещения) и нижняя (в подпольных каналах или подвале). При подпольной прокладке каналы устраиваются из кислотоупорного бетона или кирпича, оштукатуриваются кислотоупорным цементом снаружи и изнутри и покрываются каменноугольной смолой.

Уклон каналов делается в сторону вентилятора с устройством перед ним приямка для стока конденсата. Верхняя прокладка осуществляется стальными воздуховодами с уклоном в сторону ванн. В нижней части кожуха вентилятора вытяжных систем травильных и гальванических цехов должен быть предусмотрен спуск конденсата.

С целью противокоррозийной защиты стальные вытяжные воздуховоды и бортовые отсосы покрываются с обеих сторон асфальтовым или перхлорвиниловым лаком. Приточные воздуховоды снаружи окрашиваются асфальтовым лаком или масляной краской за 2 раза, а изнутри – олифой. Если вентиляторы, обслуживающие вытяжные системы, применяются не в кислотоупорном исполнении, а обычные, то их изнутри также необходимо тщательно покрывать асфальтовым лаком.

Выброс испорченного воздуха должен производиться на высоте не менее 5 м от конька крыши. Удаляемый воздух необходимо подвергать очистке. Воздух, подвергается двухступенчатой очистке.

Очистка воздуха от дробеметных и пескоструйных камер может быть одноступенчатая в матерчатых рукавных фильтрах с предварительными камерами или циклонами и двухступенчатая – сначала в сухом циклоне, а затем в циклоне с орошаемой пленкой.

Приточный воздух в пескоструйные, шлифовально-полировальные, травильные и гальванические отделения подается в количестве 80–90% от объема вытяжки. Остальные 20–10% должны поступать в примыкающие коридоры. В отделениях с пыльными процессами выпуск воздуха осуществляется в верхней зоне помещений со скоростью 2–3 м/сек; в травильных и гальванических цехах желательно подавать до 40% воздуха в рабочую, а остальную часть в верхнюю зону. Скорость выпуска воздуха в рабочую зону принимается до 1 м/сек.

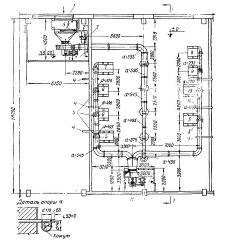

Рисунок 2. – План системы вентиляции от гальванических ванн

1 – приточная система №I; 2 – конденсатотводчик №3; 3 – опуски;

4 – крепление воздуховодов; 5 – ванна для обезжиривания: 6 – ванна для хромирования; 7 – ванна для латунирования; 8 – масляная ванна;

9 – ванна для лужения; 10 – ванна для омеднения; 11 – вытяжная система №2 (диаметр шахты d =1025 мм)

В отделениях обезжиривания органическими растворителями воздух подается в рабочую зону. В травильных и гальванических цехах с процессами, сопровождающимися значительным выделением водорода, во избежание образования гремучей смеси следует предусматривать проветривание верхней зоны путем устройства аварийной вытяжной системы.

При проектировании систем и выборе оборудования для гальванических цехов необходимо соблюдать правила пожаро- и взрывобезопасности. Так, для вытяжных систем, удаляющих пары растворителей или газы от электролитических ванн, вентиляторы и электродвигатели подбираются во взрывобезопасном исполнении, а воздуховоды заземляются.

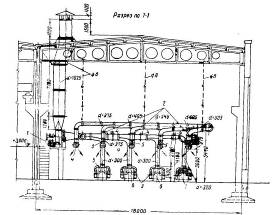

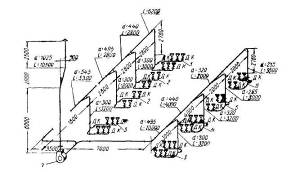

На рисунках 2 и 3 изображена в плане и разрезе система вытяжной вентиляции от гальванических ванн. На рисунке 4 показана аксонометрическая схема. Характеристика ванн приведена в таблице 4.

От ванн для промывки вытяжка не устраивается, поэтому она на плане не показана.

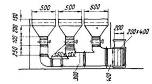

Общий объем вытяжки 22 000 м3/час; кратность воздухообмена 9. Отсосы от ванн – двухбортовые секционные (рисунок 13). Данные для подбора отсосов имеются в справочнике [25]. Бортовые отсосы изготавливаются на сварке из стали толщиной 3–5 мм. Все элементы системы вытяжной вентиляции изнутри покрываются кислотоупорным лаком.

Таблица 4

|

Наименование |

Размеры в м |

Количество |

Температура воды в град. |

|

Ванна обезжиривания |

1,5×0,8 |

2 |

80 |

|

// хромирования |

1×0,8 |

2 |

50 |

|

// латунирования |

1,5×0,8 |

1 |

18 |

|

// омеднения |

1,5×0,8 |

1 |

18 |

|

// лужения |

1×0,8 |

1 |

80 |

|

// масла |

1×0,8 |

1 |

120 |

На рисунке приведены план пескоструйного отделения и аксонометрическая схема вытяжки от пескоструйных аппаратов. Аппараты представляют собой закрытые кабины, обслуживаемые снаружи через отверстия, сделанные в стенах.

Если рабочий находится вне камеры, то количество отсасываемого из кабины воздуха определяется из расчета 1800 м3/час на 1 м2 горизонтального сечения кабины. В том же случае, когда рабочий находится внутри камеры, объем отсасываемого воздуха зависит от диаметра сопла (таблица 12). Кроме того, в этом случае предусматривается подача чистого воздуха в скафандр рабочего в количестве 30 м3/час.

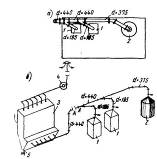

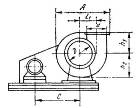

Рисунок 3. – Система вентиляции (в разрезе) от гальванических ванн

1 – вытяжная система №1; 2 – опуски (d=375 мм) с дроссель-клапанами; 3 – двусторонние бортовые отсосы; 4 – насадки;

5 – дроссель-клапаны; 6 – ванна для хромирования; 7 – ванна для латунирования; 8 – ванна для обезжиривания.

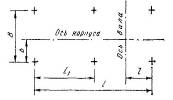

Рисунок 4. – Расчетная схема вентиляции от гальванических ванн

1 – бортовой отсос от ванны для латунирования (щель 50х500 мм);

2 – то же, от ванны для хромирования; 3 – то же, от ванны для обезжиривания; 4 – то же, от ванны для омеднения; 5 – то же, от ванны для лужения; 6 – то же, от масляной ванны; 7 – радиальный вентилятор В-ЦП7-40-5; Д.К. – дроссельный клапан.

Рисунок 5. – Двухбортовые секционные отсосы

1 – щель высотой 50 мм; 2 – дроссельный клапан (150x150 мм)

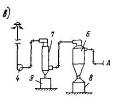

Рисунок 6. – Вентиляция пескоструйного отделения

а – эскизный план; б – аксонометрическая схема; в – вариант двухступенчатой очистки воздуха от пыли; 1, 2 – пескоструйные камеры; 3 – матерчатый рукавный фильтр; 4 – центробежный вентилятор; 5 – выкидной клапан; 6 – циклон; 7 – циклон с водяной пленкой; 8 – пылесборник; 9 – шламоотстойиик.

Таблица 5

|

Наименование оборудования |

Площадь в м2 |

Объем вытяжки в м2/час |

|

Пескоструйная камера |

0,7 |

0,7 · 1800 = 1250 |

|

То же |

0,7 |

0,7 · 1800 = 1250 |

|

То же, с обслуживанием изнутри (диаметр сопла 6 мм) |

- |

6000 |

|

Всего |

8500 |

Очистка воздуха от пыли на рисунке 14 приведена в двух возможных вариантах: одноступенчатая в рукавных самоочищающихся фильтрах марки МФУ-48 и двухступенчатая с циклоном конструкции ЛИОТ №6 в качестве первой ступени и циклоном №5 с водяной пленкой в качестве второй ступени.

Установки для очистки воздуха от пыли в обоих вариантах работают на всасывание.

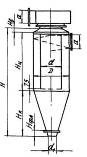

Циклон (рисунок 7) представляет собой инерционный пылеуловитель, в котором выделение частиц из воздушной (газовой) среды происходит в основном по воздействием центробежной силы, возникающей при вращении воздушного потока в корпусе аппарата.

Запыленный воздух входит в циклон через тангенциальный патрубок и, приобретая вращательное движение, опускается винтообразно вниз вдоль внутренних стенок цилиндра и конуса. Небольшая часть этого потока, в котором сконцентрированы пылевые частицы, движется в непосредственной близости от стенок циклона и поступает через пылеотводящее отверстие в пылесборный бункер, где происходит осаждение и накопление пылевых частиц. В центральной зоне циклона воздушный поток, освобожденный от пыли, поднимается винтообразно вверх и удаляется через выхлопную трубу наружу. Вследствие вращательного движения воздушного потока в центральной зоне циклона (в конусе, выхлопной трубе и пылесборном бункере) наблюдается пониженное давление.

Разрежение в пылесборных бункерах может наблюдаться и в циклонах, устанавливаемых на нагнетании (после вентилятора). Так, в центре дна бункера одиночного циклона, устанавливаемого на выхлопе нагнетающего воздуховода, это разрежение по абсолютной величине близко к значению скоростного давления на входе в циклон.

Пылесборные бункеры являются неотъемлемой частью циклонов как при одиночной, так и при групповой их установке.

В выхлопной трубе циклона происходит интенсивное вращение воздушного потока, которое необходимо учитывать при проектировании, как одиночных, так и групповых установок циклонов. При установке одиночных циклонов на нагнетании (после вентилятора) вывод очищенного воздуха в атмосферу может быть осуществлен непосредственно из выхлопной трубы вверх через шахту.

Диаметр выхлопной шахты следует принимать по диаметру выхлопной трубы циклона для избегания резкого увеличения гидравлических потерь.

Рисунок 7. – Схема работы циклона ЛИОТ

1 – входной патрубок; 2 – корпус циклона; 3 – конус;

4– пылеотводяпшй патрубок; 5 – пылеотводящее отверстие;

6 – пылесборный бункер; 7 – пылеспускной патрубок;

8 – клапан пылевого затвора; 9 – рычаг клапана; 10 – выхлопная труба,

11 – улитка; 12 – выхлопной патрубок.

При установке циклонов на всасывании (до вентилятора) следует применять улитку, помещаемую на выхлопной трубе с целью выпрямления воздушного потока и использования скоростного давления. Установку улитки можно рекомендовать и в тех случаях, когда после циклона, стоящего на нагнетании, имеется длинный участок воздуховода до места выброса воздуха в атмосферу [18-21].

Основные размеры и относительные характеристики выбранного типа циклона приведены в таблице.

Циклоны ЛИОТ могут быть рекомендованы в тех случаях, когда имеется опасность нарастания пыли в конусе циклона или когда нельзя осуществить герметизацию пылесборного бункера.

Гидравлическое

сопротивление

циклонов определяют по формуле

циклонов определяют по формуле

кгс/м2

кгс/м2

Коэффициенты гидравлических сопротивлений для различных типов циклонов приведены в таблица 6.

Таблица 6

|

Тип циклона |

Без улитки |

С улиткой на выхлопной трубе |

||

|

|

|

|

|

|

|

ЦН-11 |

6,1 |

250 |

5,2 |

210 |

|

ЦН-15 |

7,8 |

160 |

6,7 |

140 |

|

ЦН-15у |

8,2 |

170 |

5,7 |

160 |

|

ЦН-24 |

10,9 |

80 |

12,5 |

90 |

|

СИОТ |

6,0 |

- |

4,2 |

- |

|

ВЦНИИОТ |

10,5 |

- |

10,4 |

- |

|

ЛИОТ |

4,2 |

460 |

3,7 |

411 |

|

СДК-ЦН-33 |

20,3 |

600 |

31,3 |

920 |

|

СК-ЦН-34 |

24,9 |

1270 |

30,3 |

1540 |

В циклоне

без улитки величина гидравлических

сопротивлений

в

формуле принята равной полному давлению

на входе в циклон. В циклонах с улиткой

гидравлическое сопротивление представляет

собой разность полных давлений. Скоростное

давление воздушного потока на выходе

из улитки не следует относить к

гидравлическим потерям.

в

формуле принята равной полному давлению

на входе в циклон. В циклонах с улиткой

гидравлическое сопротивление представляет

собой разность полных давлений. Скоростное

давление воздушного потока на выходе

из улитки не следует относить к

гидравлическим потерям.

Скорость воздуха в циклоне (или воздушная нагрузка циклона) для принятого значения гидравлических сопротивлений вычисляется по формулам:

Скорость

воздуха в циклоне или воздушная нагрузка

в циклоне для принятого значения

гидравлического сопротивления

вычисляется по формулам.

вычисляется по формулам.

Пропускная

способность (расход воздуха) циклона в

зависимости от скорости воздуха во

входном отверстии V>вх>

или в сечении корпуса V>0>,

гидравлических сопротивлений

Р

и размера циклона определяется по

формулам:

Р

и размера циклона определяется по

формулам:

м3/ч

м3/ч

м3/ч

м3/ч

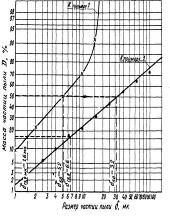

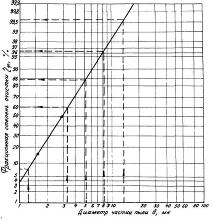

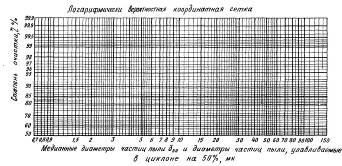

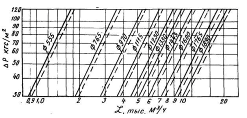

Номограммы для определения пропускной способности циклонов в зависимости от их размеров и гидравлических сопротивлений при стандартных условиях воздушной среды (t = 20°С; Р = 780 мм. рт. ст) приведена ниже.

При запыленном воздушном потоке коэффициенты гидравлического сопротивления циклонов меньше, чем при незапыленном.

Необходимо иметь следующие данные о пыли:

- дисперсный состав пыли,

- плотность материала пылевых частиц, г/см3.

Дисперсный

состав пыли, представляемый обычно в

виде таблицы, в которой указаны массы

отдельных ее фракций

,

следует пересчитать на массы D,

имеющих размер меньше

,

следует пересчитать на массы D,

имеющих размер меньше

.

По этим значениям D

следует на логарифмически вероятностной

координатной сетке построить кривую

распределения частиц пыли, определить

диаметры частиц

.

По этим значениям D

следует на логарифмически вероятностной

координатной сетке построить кривую

распределения частиц пыли, определить

диаметры частиц

и

и

вычислить величину

вычислить величину

.

.

При липких пылях, а также пылях, склонных к образованию агрегатов, следует рекомендовать применение методов, не требующих предварительного осаждения пыли и вторичного ее диспергирования. В таких случаях целесообразно применить метод струйных сепараторов-импакторов.

В тех случаях, когда дисперсный состав пыли задан в виде фракций по числу частиц, их надо пересчитать на фракции по массе частиц, пользуясь следующей формулой (таблица 7):

Где,

– сумма произведений числа частиц n

на куб среднего диаметра частиц, начиная

от первой / i=1

/ до последней / i=к

/фракции.

– сумма произведений числа частиц n

на куб среднего диаметра частиц, начиная

от первой / i=1

/ до последней / i=к

/фракции.

Фракционный состав пыли, выносимой из циклона, определяют по формуле

где,

D>y>

– фракция пыли по массе частиц, уносимых

с воздухом, уходящим из циклона.

D>y>

– фракция пыли по массе частиц, уносимых

с воздухом, уходящим из циклона.

Сумма масс

всех фракций

вычисленных по формуле, должна составить

100%. Если, вследствие приближенности

определения значений

вычисленных по формуле, должна составить

100%. Если, вследствие приближенности

определения значений

,

эта сумма не составит 100%, то в величины

,

эта сумма не составит 100%, то в величины

вносятся соответствующие поправки.

вносятся соответствующие поправки.

Величины

фракционной (рисунки 16 и 17) степени

очистки

находятся из вспомогательного графика,

который строится на логарифмически

вероятностной координатной сетке в

виде прямой линии по двум точкам, имеющим

следующие координаты:

находятся из вспомогательного графика,

который строится на логарифмически

вероятностной координатной сетке в

виде прямой линии по двум точкам, имеющим

следующие координаты:

при

при

и

и

при

при

Где,

– диаметр частиц, улавливаемых в циклоне

на 50%

– диаметр частиц, улавливаемых в циклоне

на 50%

Величины

находятся из вспомогательного графика

по соответствующим значениям среднего

диаметра граничных частиц фракций:

находятся из вспомогательного графика

по соответствующим значениям среднего

диаметра граничных частиц фракций:

;

;

… и т.д.

… и т.д.

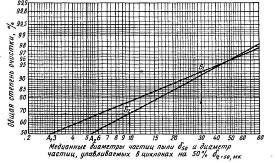

Рисунок 8. – Дисперсный состав пыли

Таблица 7. – Дисперсионный состав пыли

|

δ, мк |

δ>ср>, мк (по форм. 9) |

Δ D>n>>,%> |

Δ D>n>Хδ>ср>3>%>, мк3 |

Δ D,% |

δ, мк |

D,% |

|

0,4-1 |

0,7 |

85,90 |

29,4 |

9,3 |

1 |

9,3 |

|

1-2 |

1,5 |

11,96 |

40,4 |

12,8 |

2 |

22,1 |

|

2-5 |

3,5 |

1,94 |

83,3 |

26,2 |

5 |

48,3 |

|

2-10 |

7,5 |

0,17 |

71,6 |

22,5 |

10 |

70,8 |

|

10-15 |

12,5 |

0,02 |

39,1 |

12,3 |

15 |

93,1 |

|

15-20 |

17,5 |

1,01 |

53,5 |

16,9 |

20 |

100 |

|

Всего: |

100,0 |

317,3 |

100,0 |

При расчете степени очистки воздуха от пыли в выбранном типе циклона следует исходить из следующих данных:

- диаметра корпуса циклона;

- принятой в проекте величины гидравлических потерь;

- температуры воздуха;

- плотности материала пылевых частиц;

- фракционного

состава пыли, характеризуемого двумя

параметрами

и

и

;

;

- диаметра частиц пыли, улавливаемых в данном циклоне на 50%.

Рисунок 9. – Фракционная степень очистки воздуха от пыли

Диаметры

частиц пыли, улавливаемых на 50% ( )

для различных циклонов приведены в

графике.

)

для различных циклонов приведены в

графике.

Рисунок 10. – Зависимость частиц пыли от диаметра циклона типа

ЛИОТ

Графики построены по данным исследований, в которых использована кварцевая пыль плотностью 2,65 г/см при температуре воздуха 200С (вязкость М = 183,10 г/см.сек.) (рисунок 10).

Поэтому в тех случаях, когда плотность частиц пыли не равна 2,65 г/см3, необходимо найденную из графиков величину пересчитать по формуле

где

диаметр частиц, улавливаемых в циклоне

на 50% при плотности материала частиц

г

диаметр частиц, улавливаемых в циклоне

на 50% при плотности материала частиц

г .

.

При температуре воздуха не равной 200С полученную величину необходимо еще раз пересчитать па формуле

где

– диаметр частиц, улавливаемых в циклоне

на 50% при плотности материала частиц

– диаметр частиц, улавливаемых в циклоне

на 50% при плотности материала частиц

и вязкости воздуха

и вязкости воздуха

.

.

Для определения общей степени очистки воздуха от пыли на логарифмически вероятностную сетку (рисунок 11).

Рисунок 11. – Определение общих степеней очистки циклонов

Таблица 8. – Размерные характеристики циклонов типа ЛИОТ

|

Циклон |

D |

d |

a |

b |

Н>ц> |

Н>к> |

Н>фл> |

Н>b> |

Н |

d>1> |

|

|

№1 |

556 |

325 |

170 |

115 |

850 |

680 |

47 |

50 |

1580 |

140 |

280 |

|

№2 |

765 |

445 |

245 |

160 |

1225 |

980 |

67 |

75 |

2280 |

200 |

380 |

|

№3 |

970 |

570 |

300 |

200 |

1500 |

1200 |

80 |

90 |

2790 |

240 |

485 |

|

№4 |

1115 |

655 |

345 |

230 |

1725 |

1380 |

93 |

105 |

3210 |

280 |

560 |

|

№5 |

1230 |

730 |

385 |

250 |

1925 |

1540 |

103 |

115 |

3580 |

310 |

615 |

|

№6 |

1330 |

780 |

410 |

285 |

2050 |

1640 |

110 |

125 |

3815 |

330 |

665 |

|

№7 |

1445 |

845 |

445 |

300 |

2225 |

1780 |

120 |

135 |

4140 |

360 |

725 |

|

№8 |

1600 |

940 |

495 |

330 |

2475 |

1980 |

133 |

150 |

4605 |

400 |

800 |

|

№9 |

1765 |

1035 |

545 |

365 |

272 |

2180 |

147 |

165 |

5070 |

440 |

880 |

|

№10 |

1890 |

1110 |

585 |

390 |

2925 |

2340 |

160 |

180 |

5445 |

480 |

945 |

Рисунок 12. – Основные размерные характеристика циклона типа

ЛИОТ

Рисунок 13. – Номограмма зависимостей расхода воздуха от

гидравлических сопротивлений циклонов при температуре воздуха

t=200C

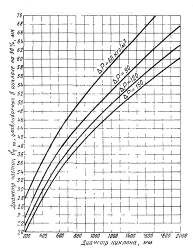

2.2 Подбор вентилятора и электродвигателя

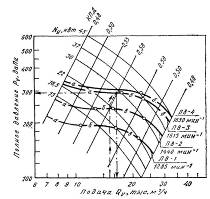

Расчетный расход воздуха аспирационной системы Q>p>= 22000 м3/ч; расчетное гидравлическое сопротивление системы аспирации (соответствующее расчетному расходу воздуха и материала р>р>=550 даПа.

Она является точкой пересечения абсциссы, соответствующей величине расчетного расхода воздуха, и ординаты, соответствующей величине расчетного сопротивления системы [22-23]. Наибольшему значению КПД эта точка соответствует на графической характеристике вентилятора ВЦП7-40-5. Поскольку расчетная рабочая точка не совпала ни с одной характеристической кривой, находим рабочую точку: через расчетную рабочую точку проводим линию КПД до пересечения с лежащей выше характеристической кривой Р6-4а [23-24].

По рабочей точке находим в таблицах 9-10 соответствующие данные для заказа электродвигателя

Таблица 9. – Комплектация вентиляторов электродвигателями

|

Вентилятор |

Электродвигатель |

Масса с электродвигателем, кг |

||||

|

Тип |

Обозначение участка характеристической кривой |

Частота вращения n>b> мин-1 |

Тип |

Установочная мощность N>y>, кВт |

Частота вращения n>э> мин-1 |

|

|

ВЦП7-40-5 |

Р5-1а |

1570 |

4AI00L4 |

4 |

1430 |

284,8 |

|

Р5-16 |

1570 |

4А112М4 |

5,5 |

1445 |

293,0 |

|

|

Р5-2а |

1755 |

4А112М4 |

5,5 |

1445 |

293,0 |

|

|

Р5-26 |

1755 |

4A132S4 |

7,5 |

1455 |

324,0 |

|

|

Р5-3 |

I960 |

4A132S4 |

7,5 |

1455 |

324.0 |

|

|

Р5-4 |

2250 |

4А132М4 |

11 |

1460 |

337,0 |

|

|

Р5-5 |

2500 |

4A160S4 |

15 |

1465 |

363,0 |

|

|

В-ЦП7-40-6 |

Р6-1 |

1430 |

4A132S4 |

7,5 |

1455 |

411,0 |

|

Р6-2 |

1600 |

4А132М4 |

11 |

1460 |

424,0 |

|

|

Р6-3а |

1790 |

4А132М4 |

11 |

1460 |

424,0 |

|

|

Р6-Зб |

1790 |

4A160S4 |

15 |

1465 |

450,0 |

|

|

Р6-4а |

2000 |

4AI60M4 |

18,5 |

1465 |

473,0 |

|

|

Р6-46 |

2000 |

4AI80S4 |

22 |

1470 |

5070 |

|

|

В-ЦП6-45-8 |

П8-1а |

1285 |

4Л160М6 |

15 |

1465 |

700 |

|

П8-16 |

1285 |

4Л180М6 |

18,5 |

1465 |

725 |

|

|

П8-1в |

1285 |

4А200М6 |

22 |

1470 |

740 |

|

|

П8-2а |

1440 |

4А16ОМ4 |

18,5 |

1465 |

730 |

|

|

П8-26 |

1440 |

4A180S4 |

22 |

1470 |

745 |

|

|

П8-2в |

1440 |

4А18ОМ4 |

30 |

1470 |

785 |

|

|

П8-За |

1615 |

4А180М4 |

30 |

1470 |

790 |

|

|

П8-3б |

1615 |

4А200М4 |

37 |

1475 |

885 |

|

|

П8-Зв |

1615 |

4A2O0L4 |

45 |

1475 |

925 |

|

|

П8-4а |

1650 |

4А200М4 |

37 |

1475 |

895 |

|

|

П8-4б |

1650 |

4A2O0L4 |

45 |

1475 |

930 |

Таблица 10. – Основные размеры вентиляторов типа В-ЦП, мм

|

Вентилятор |

L |

L>1> |

l |

B |

b |

А |

|

В-ЦП7-40-5 В-ЦП7-40-6 В-ЦП6-45-8 |

1120 1290 1908 |

- - 950 |

175 200 444 |

680 766 691 |

190 222 345,5 |

775 923 1222 |

|

Вентилятор |

С |

B>1> |

L>1> |

b >1> |

h >1> |

h>2> |

h >3> |

D |

а |

|

В-ЦП7-40-5 В-ЦП7-40-6 В-ЦП6-45-8 |

630-650 700-760 900–1000 |

825 935 970 |

250 300 400 |

242 300 302 |

550 620 900 |

376 450 560 |

500 360 508 |

300 360 676 |

300 360 480 |

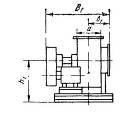

Рисунок 14. – Аэродинамическая характеристика вентилятора

В-ЦП7-40-6

Рисунок 15. – Основные размерные характеристики вентиляторов

В-ЦП7-40-6

Вывод

В курсовом проекте были рассчитаны: система аспирации и система очистки испарений гальванических ванн.

Движение газовоздушной смеси в системах аспирации обеспечивается за счет разности давления, создаваемой работой тягодутьевых машин.

Применяемые в этих случаях пылеулавливающие сооружения называются системами аспирации – инженерные системы, используемые в отсасывании воздуха от технологического оборудования.

Пылеулавливающие аппараты служат для отделения твердых частиц от аспирационного воздуха. При этом решаются две задачи: сбор уловленного продукта для его дальнейшего использования и очистка перед выбросом его в атмосферу или возвратом в производственное помещение.

Все системы воздухоочистки состоят из следующих основных частей: трубопроводных сетей; тягодутьевых машин; пылеулавливающих аппаратов. Трубопроводные сети состоят из системы ответвлений (отсосов),и магистральных отводящих коллекторов. Ответвления служат для подключения технологического оборудования, имеющего аспирационные укрытия, оканчивающиеся присоединительными патрубками. По системе ответвлений отсасываемый от технологического оборудования воздух, удаляющий отходы или содержащий частично уносимый из технологического процесса материал, подводится к сборным участкам трубопровода или к другим сборным элементам сети и далее по отводящим коллекторам направляется к пылеулавливающим аппаратам. Пылеулавливающие аппараты служат для отделения твердых частиц от аспирационного воздуха.

Список использованной литературы

Уорк К. Загрязнение воздуха. Источники и контроль / Уорк К., Уорнер С.М. – Перевод с англ. / Под ред. Е.Н. Теверовского [Текст] – М.: МИР, 1980. – 466 с.

Идельчик И.Е. Справочник по гидравлическим сопротивлениям / И.Е. Идельчик [Текст] – М.: Машиностроение, 1975.– 560 с.

Краснов Ю.С. Справочник молодого слесаря по изготовлению и монтажу вентиляционных систем / Ю.С. Краснов, П.А. Овчинников [Текст] – М., 1983. – 322 с.

Говоров В.П. Производство вентиляционных работ / В.П. Говоров, Е.Н. Зарецкий, Г.М. Рабкин [Текст] – М., 1982. – 406 с.

Лейте В. Определение загрязнений воздуха в атмосфере и на рабочем месте. / Лейте В. – Пер. с нем. / Под ред. А.П. Коузова [Текст] – Л.: Химия, 1980. – 84 с.

Пирумов АИ. Обеспыливание воздуха / А.И. Пирумов [Текст] – М.: Стройиздат, 1981. – 296 с.

Инструкция о порядке рассмотрения, согласования и экспертизы воздухоохранных мероприятий и выдачи разрешений на выброс загрязняющих веществ в атмосферу по проектным решениям. ОНД 1-84 [Текст] – М.: Госкомгидромет.

Методы оценки производственной среды промышленных предприятий. Сборник. / Под ред. Н.Ф. Измерова, Ю.Г. Широкова [Текст] – М.: Медицина, 1980. – 366 с.

ГОСТ 12.1.005–76. Система стандартов безопасности труда. Воздух рабочей зоны. Общие санитарно-гигиенические требования. – М.: Стандарты, 1976.

ГОСТ 12.1.016–79. Система стандартов безопасности труда. Воздух рабочей зоны. Требования к методикам измерения концентраций вредных веществ. – М.: Стандарты, 1979.

Серпионова Е.Н. Промышленная адсорбция газов и паров / Е.Н. Сепринова [Текст] – М.: Высшая школа, 1969. – 420 с.

Батурин В.В. Основы промышленной вентиляции / В.В. Батурин [Текст] – М.: Профиздат, 1976. – 250 с.

Батурин В.В. Кучерук В.В. Вентиляция машиностроительных заводов / В.В. Батурин, В.В. Кучерук [Текст] – М.: Машгиз, 1984. – 384 с.

Рысин С.А. Вентиляционные установки машиностроительных заводов / С.А. Рысин [Текст] – М.: Машгиз, 1960. – 612 с.

Баранов М.М. Бортовые отсосы от промышленных ванн / М.М. Баранов [Текст] – М.: МИСП им. Куйбышева, 1978. – 122 с.

Руководство по расчету и проектированию шумоглушения вентиляционных установок [Текст] – М.: Сантехпроект, НИИСФ, 1992. – 324 с.

Виноградов Ю.Г. Материаловедение для слесарей сантехников, слесарей-монтажников и машинистов строительных машин / Ю.Г. Виноградов, К.С. Орлов, Л.А. Попова [Текст] – М., 1983. – 366 с.

Агафонов, Е.П. Наладка систем промышленной вентиляции / Е.П. Агафонов [Текст] – М., 1978. – 156 с.

Резников, Г.В. Аэроионизация в системах вентиляции и кондиционирования воздуха / Г.В. Резников [Текст] – М.: Прецизионные термосистемы, 2004. – 602 с.

Свистунов В.М. Отопление, вентиляция и кондиционирование воздуха: Учебник для вузов / В.М. Свистунов, Н.К. Пушняков [Текст] – СПб.: Политехника, 2004.

Коузов П.А. Указания по расчету циклонов / П.А. Коузов [Текст] – Л., 1971.– 54 с.

Перечень категорий производств по взрывной, взрывопожарной н пожарной опасности и классов взрывоопасных и пожароопасных зон предприятий лесной и деревообрабатывающей промышленности. [Текст] Утвержден Минлесбумпромом СССР от 18 апреля 1984 г.

Вентиляция и кондиционирование воздуха. Кн. 2: Внутренние санитарно-технические устройства. Ч. 3. [Текст] – М.: Стройиздат, 1992. – 544 с.

Сибикин Ю.Д. Отопление, вентиляция и кондиционирование воздуха: Учебное пособие для среднего профессионального образования / Ю.Д. Сибикин [Текст] – М: Академия, 2004. – 344 с.

Отопление, вентиляция и кондиционирование воздуха: Справочное пособие [Текст] – М.: Пантори, 2003. – 564 с.