Анализ конструкции поворотных столов, применяемых в мехатронных станках

Введение

Развитие и совершенствование конструкций станков с ЧПУ привело к появлению многоцелевых станков, которые объединили в себе эксплуатационные качества целого ряда станков обычного исполнения. Многоцелевые станки, созданные на базе токарных станков с ЧПУ и обрабатывающих центров и комбинирующие их возможности, в настоящее время являются одной из наиболее динамично развивающихся концепций металлообработки. Сочетание пятикоординатной обработки с автоматической сменой инструмента позволяет выполнять множество операций.

В станках с ЧПУ широко применяют различные механизмы периодического поворота с последующей фиксацией положения поворачиваемых узлов. К таким узлам относят:

– поворотные инструментальные шпиндели с регулируемым углом наклона, которые можно использовать с большинством типов режущего инструмента;

– позиционные столы для периодического подвода закрепленных на них заготовок к различным инструментам или в рабочую зону станка и силовые столы для передачи крутящего момента заготовке;

– револьверные головки для поочередного подвода инструмента к обрабатываемой детали;

– магазины инструментов;

– захватные органы промышленных роботов и автооператоры, поворачивающиеся на заданный угол и работающие во взаимодействии с загрузочно-разгрузочными устройствами для заготовок и магазинами для инструментов.

Эти механизмы улучшают эксплуатационные возможности и производительность станков, обеспечивают сложную траекторию перемещения инструмента, повышают качество деталей.

Одним из путей повышения эффективности использования станков с ЧПУ является применение поворотных столов, обеспечивающих обработку максимального числа поверхностей деталей с одного установа. Поворотные столы предназначены для расширения технологических возможностей станков с ЧПУ в качестве дополнительных координат.

В специальной части представленного дипломного проекта проанализированы конструкции поворотных столов, разработанных и применяемых на предприятии ОАО «Стерлитамак – М.Т.Е.» (Стерлитамакский станкостроительный завод), представлены эскизы, определены основные технические характеристики, описаны устройство и работа столов, а также рассмотрены методики расчета на точность и жесткость типовых конструкций, проведены расчеты на жесткость и точность двухосевого поворотного стола и поворотного стола модели CNC 200R. По полученным результатам выполнена оптимизация конструкции поворотного стола CNC 200R с целью повышения точности обрабатываемой детали и выполнен патентный анализ новых типовых конструкций.

1. Классификация столов, применяемых в мехатронных станках

стол поворотный махатронный двухосевой

Поворотные столы, применяемые в мехатронных станках, классифицируются по следующим признакам:

а) количество осей – одноосевые и двухосевые;

б) положение оси вращения – с горизонтальной осью вращения (преимущественно в токарных станках) и с вертикальной осью вращения для сверления отверстий и фрезерования большого количества различных деталей (фрезерные, сверлильные, расточные, зуборезные, шлифовальные станки);

в) тип привода – электромеханический, электрический, гидравлический;

Электромеханический привод разделяется на приводы с цилиндрической передачей, червячной передачей, зубчато-реечной передачей.

Цилиндрическая передача имеет следующие особенности:

– отсутствие самоторможения;

– высокий КПД;

– высокая допустимая частота вращения;

– сложная конструкция.

Червячная передача характеризуется:

– высокой редукцией при хорошей компактности;

– самоторможением;

– более высокой точностью (благодаря коэффициенту перекрытия реализуются «фильтрующие» способности передачи к погрешностям);

– низким КПД;

– ограничением частоты вращения;

– износом колеса.

г) назначение стола – силовой (для передачи крутящего момента обрабатываемой детали); позиционный (для позиционирования обрабатываемой детали); комбинированный;

д) способ торможения – при помощи гидравлического тормоза, за счет торможения электродвигателем, механическое торможение.

2. Описание типовых конструкций поворотных столов

Рассмотрим некоторые конструкции поворотных столов, разработанных и применяемых на предприятии ОАО «Стерлитамак – М.Т.Е.».

2.1 Столы модели CNC

Столы поворотные модели CNC 200R, CNC 320R, CNC 500R или CNC 320 предназначены для расширения технологических возможностей станка с числовым программным управлением, в качестве дополнительных (одной или двух) координат.

Классификация поворотных столов:

а) CNC 200R, CNC 320R, CNC 500R – стол поворотный (ось А или В) предназначен для установки обрабатываемой детали и поворота ее во время обработки в позиционном и непрерывном режимах;

б) CNC 320 – стол поворотный двухосевой (оси А и С) может быть применен в области производства деталей со сложными поверхностями, требующих обработки по 4 или 5 координатам;

в) CNC 320–01 – стол поворотный с установочной плитой (ось А) имеет широкий диапазон круговых подач, который полностью обеспечивает выбор нормативных режимов резания для обработки деталей из различных конструкционных материалов.

Эскизы столов и применяемые с ними модели задних бабок представлены в таблице 2.1

Таблица 2.1 – Эскизы поворотных столов модели CNC

|

Эскиз поворотного стола и задней бабки |

Модель поворотного стола |

Примечание |

|

|

CNC 200R CNC 320R CNC 500R |

Поворотный стол с горизонтальной осью вращения |

|

|

CNC 200R CNC 320R |

Поворотный стол с горизонтальной осью вращения и задняя бабка с ручным зажимом |

|

|

CNC 200R CNC 320R |

Поворотный стол с горизонтальной осью вращения и задняя бабка с пневматическим зажимом |

|

|

CNC 200R CNC320R |

Поворотный стол с горизонтальной осью вращения и задняя бабка с планшайбой |

|

|

CNC 320 |

Стол поворотный двухосевой основное исполнение |

|

|

CNC 320–01 |

Стол поворотный с установочной плитой опция |

|

|

CNC 320 CNC 320–01 |

Стол поворотный двухосевой или стол поворотный с установочной плитой опция |

Технические характеристики поворотных столов (основные параметры и размеры) приведены в таблице 2.2.

Таблица 2.2 – Технические характеристики поворотных столов

|

Наименование параметров |

Значения |

|||||

|

CNC 200R |

CNC 320R |

CNC 500R |

CNC 320 |

CNC 320–01 |

||

|

Грузоподъемность стола, кг |

300 |

500 |

1000 |

500 |

500 |

|

|

Диаметр планшайбы, мм |

200 |

320 |

500 |

320 до 500** |

- |

|

|

Диаметр центрального отверстия, мм |

60Н7 |

60Н7 |

100Н7 |

60Н7 |

- |

|

|

Размеры Т-образных пазов |

12Н11 (12Н7) |

14Н11 (14Н7) |

18Н11 (18Н7) |

14Н11 (14Н7) |

14Н7 |

|

|

Количество Т-образных пазов |

8 |

8 |

8 |

8 (4**) |

3 |

|

|

Угол поворота, град – ось А (В) – ось С |

360 - |

360 - |

360 - |

130 360 |

360 - |

|

|

Точность позиционирования, град |

0,006 |

0,006 |

0,006 |

0,006 |

0,006 |

|

|

Повторяемость позиционирования, град |

0,003 |

0,003 |

0,003 |

0,003 |

0,003 |

|

|

Максимальный крутящий момент, Нм |

640 |

1020 |

3050 |

1020 |

1020 |

|

|

Наибольшая частота вращения стола мин-1 (при двигателе с n=3450 мин-1) |

28 |

17 |

15 |

17 |

17 |

|

|

Число ступеней подач |

Регулирование бесступенчатое |

|||||

|

Допустимая радиальная сила, кН |

38,8 |

42,1 |

90,7 |

42,1 |

42,1 |

|

|

Допустимая осевая сила, кН |

27,9 |

31,7 |

68,1 |

31,7 |

31,7 |

|

|

Передаточное отношение |

105 |

169 |

191 |

169 |

169 |

|

|

Электродвигатель привода вращения стола – номинальная мощность, кВт – номинальный крутящий момент, Нм – номинальная частота вращения, мин-1 |

1,9 6* 3000 |

1,9 6* 3000 |

5 16* 3000 |

1,9 6* 3000 |

1,9 6* 3000 |

|

|

Масса стола, кг, не более |

170 |

250 |

400 |

400 |

320 |

Устройство и работа столов модели CNC

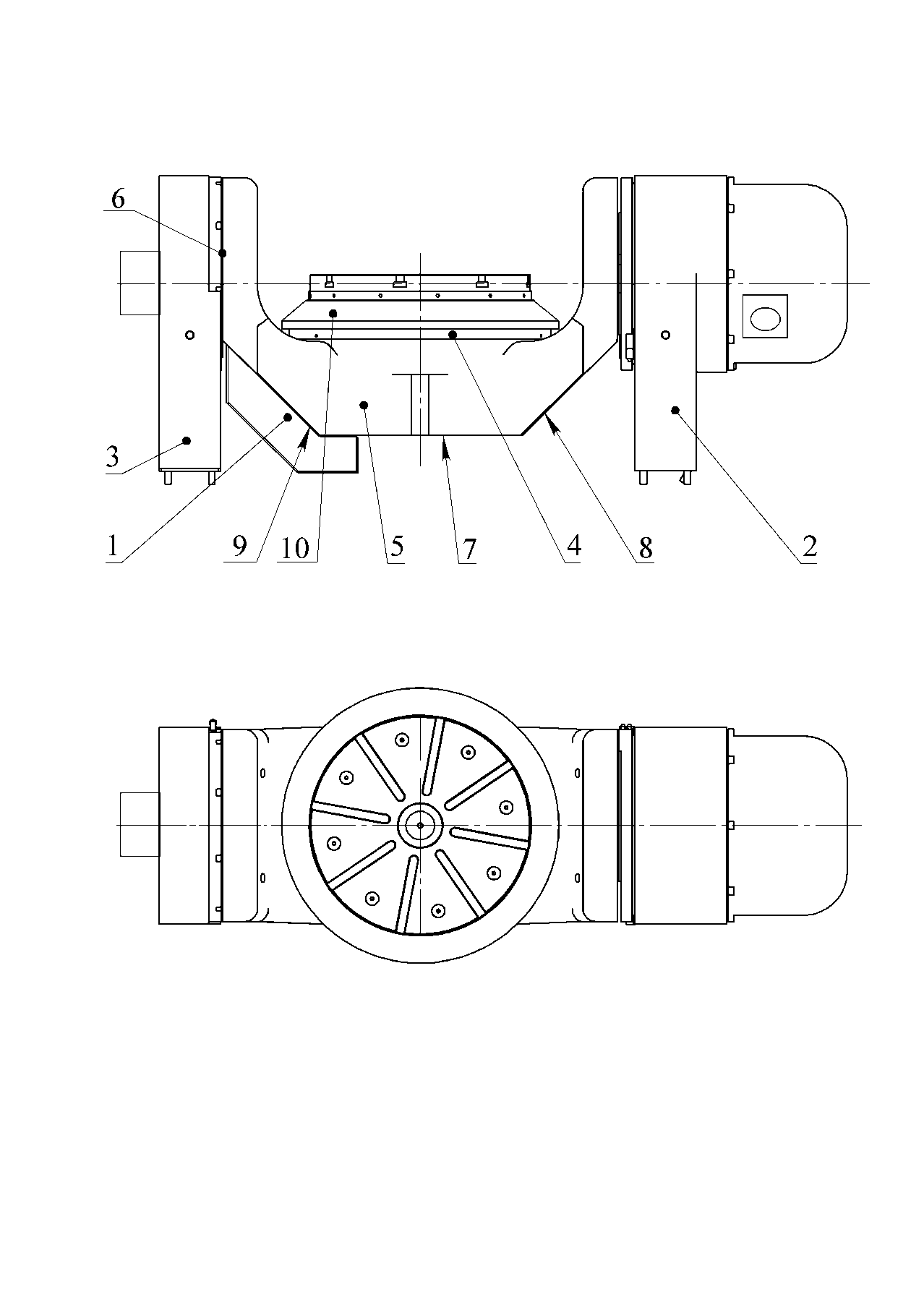

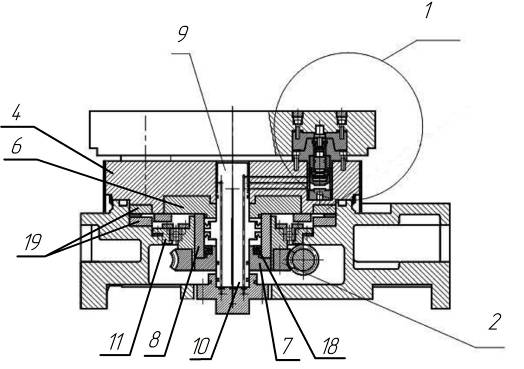

а) Стол поворотный модели CNC 200R, CNC 320R в соответствии с рисунком 2.1.

Стол поворотный состоит из корпуса поз. 1, к которому крепится плита поз. 2. К плите с одной стороны крепится двигатель поз. 3, а с другой подшипниковый редуктор поз. 4 высокой нагрузочной способности и точности. Двигатель передает крутящий момент на редуктор через шпонку. К выходной стороне редуктора через фланец поз. 5 крепится планшайба поз. 6. С целью повышения точности поворота непосредственно на планшайбу устанавливается круговой датчик поз. 7.

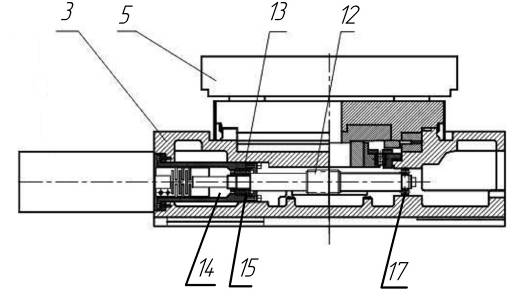

б) Стол поворотный модели CNC 500R в соответствии с рисунком 2.2.

Стол поворотный состоит из корпуса поз. 1, к которому крепится фланец поз. 2. к фланцу поз. 2 крепится подшипниковый редуктор поз. 3 высокой нагрузочной способности и точности. Электродвигатель поз. 5, установленный на корпусе через фланец поз 4 передает крутящий момент через вал поз. 6 и фланец муфты поз. 7. К выходной стороне редуктора через фланец поз. 8 крепится планшайба поз. 9. С целью повышения точности поворота непосредственно на планшайбу устанавливается круговой датчик поз. 10.

в) Стол поворотный модели CNC 320 в соответствии с рисунком 2.3.

Стол поворотный состоит из стола CNC 320R поз. 1 (без планшайбы), задней бабки TS70–00 поз. 2, поворотного стола CNC 320RV поз. 3, установленного в корпусе поз. 4. Устройство поворотного стола CNC 320RV аналогично CNC 320R.

г) Стол поворотный модели CNC 320–01 в соответствии с рисунком 2.4.

Стол поворотный состоит из стола CNC 320R поз. 1 (без планшайбы), задней бабки TS70–00 поз. 2 и установочной плиты поз. 3

2.2 Одноосевые столы с паллетой

Стол поворотный предназначен для установки обрабатываемой детали и поворота ее во время обработки в позиционном и непрерывном режимах.

Частота вращения стола имеет непрерывное регулирование, а положение стола может быть заданно позиционно (т.е. на заданный угол).

Одноосевые столы с паллетой разделяются на 2 вида: без устройства смены заготовок и с устройством смены заготовок, т.е. с узлом зажима паллет.

Технические характеристики столов приведены в таблице 2.3.

Таблица 2.3 – Технические характеристики стола с паллетой

|

Наименование параметров |

Значения |

|

|

1 |

Размеры рабочей поверхности паллеты, мм – длина – ширина |

630 630 |

|

2 |

Диаметр центрального отверстия, мм |

Ø25 Н7 |

|

3 |

Диаметр крепежных отверстий, мм |

М16–7Н |

|

4 |

Расстояние между фиксирующими и крепежными отверстиями, мм |

100+0,01 |

|

5 |

Количество крепежных отверстий |

45 |

|

6 |

Количество элементов, фиксирующих паллету |

4 |

|

7 |

Наибольшее расстояние от оси шпинделя до рабочей поверхности стола, мм |

750 |

|

8 |

Угол поворота стола, град |

360 |

|

9 |

Режим вращения стола |

непрерывный |

|

10 |

Частота вращения стола, мин-1 |

22 |

|

11 |

Точность углового позиционирования по оси В (при непрерывном отсчете координат), град. |

0,006 |

|

12 |

Повторяемость углового позиционирования по оси В (при непрерывном отсчете координат), град. |

0,003 |

|

13 |

Дискретность задания поворота по оси В, град |

0,001 |

|

14 |

Наибольший крутящий момент, Нм |

500 |

|

15 |

Наибольшая масса обрабатываемой детали, кг, не более |

800 |

|

16 |

Номинальная мощность электродвигателя привода вращения стола по оси В, кВт |

2 |

|

17 |

Номинальная частота вращения электродвигателя по оси В, мин-1 |

2500 |

|

18 |

Максимальная частота вращения электродвигателя по оси В, мин-1 |

3500 |

|

19 |

УСЗ: Время смены паллет, сек |

24±10% |

|

20 |

УСЗ: Грузоподъемность паллет, кг |

2х800 |

Устройство и работа одноосевых столов с паллетой

а) Стол поворотный без УСЗ

Стол поворотный для станка без УСЗ в соответствии с рисунком 2.5.

Статор мотора синхронного вращательного R113–3P 298х75 фирмы IDAM (Германия) поз. 10 расположен в корпусе поз. 5. Корпус поз. 5 установлен в корпусе стола поз. 3, неподвижно закрепленном на станине станка. К ступице ротора поз. 6, установленной на роторе мотора через поворотную плиту поз. 4 крепится паллета поз. 2 (630 х 630 мм).

Высокая нагрузочная способность и жесткость ротора обеспечивается комбинированным радиально-упорным подшипником ZKLDF395 фирмы INA (Германия) поз. 9. Для контроля позиционирования стола на фланце поз. 7, закрепленном на ступице ротора поз. 6, установлен круговой датчик Renishaw. Считывающая головка датчика устанавливается на корпусе поз. 8.

Мотор имеет водяное охлаждение, что обеспечивает продолжительную работу на высоких крутящих моментах. Подвод и отвод охлаждающей жидкости осуществляется от станции охлаждения по гибкой трубке через фитинг (G 1/4»).

Для работы в позиционном режиме стол оснащен гидравлическим тормозом. Управление тормозом осуществляет устройство ЧПУ. Тормоз представляет собой два кольца (вид Б), внутрь одного из которых через соединение 8 (К1/8») подается масло от гидростанции. За счет давления масла (4 МПа) размер кольца меняется и происходит схватывание ротора стола.

б) Стол поворотный с УСЗ

Стол поворотный для станка c УСЗ в соответствии с рисунком 2.6.

Статор мотор-редуктора CHA-50–160 фирмы HAMONIK DRIVE (Германия) поз. 1 через фланец поз. 2 установлен в корпусе поз. 3, неподвижно закрепленном на станине станка. К ротору мотор-редуктора через ступицу ротора поз. 4 крепится поворотная плита поз. 6. На поворотную плиту устанавливается паллета поз. 9 (630 х 630 мм). Высокая нагрузочная способность и жесткость ротора обеспечивается комбинированным радиально-упорным подшипником ZKLDF395 фирмы INA (Германия) поз. 5.

Для работы в позиционном режиме стол оснащен гидравлическим тормозом поз. 7. Управление тормозом осуществляет ЧПУ. Тормоз – полое кольцо поз. 7 внутрь которого подается масло от гидростанции через соединение поз. 8 (К1/8»). За счет давления масла размер кольца меняется и происходит схватывание ротора стола.

В поворотной плите поз. 6 расположены 4 узла зажима паллет поз. 8. Подвод масла к гидромеханической системе зажима и подвод воздуха для обдува конуса осуществляется через каналы поворотной плиты поз. 6.

Узел зажима паллет

Узел фиксации и зажима паллет представляет собой гидромеханическую систему зажима с прерыванием траектории. Данная система обеспечивает высокие усилия зажима при малом рабочем пространстве. Высокие усилия зажима гарантируют стабильность и жесткость системы.

Особенность данной конструкции состоит в применении захватывающего цилиндра поз. 4, расположенного и закрепленного в соответствии с рисунком 1.3 на поворотной плите поз. 2 поворотного стола. Он представляет собой укороченный конус 50АТ5. Его контур ориентируется на соединение с хвостовиком поз. 5, крепящимся в корпусе поз. 3. Корпус поз. 3 крепится к паллете поз. 1. Фиксация и зажим осуществляется посредством перемещения штока поз. 6 и захватом шариками поз. 9 хвостовика поз. 5. Движение самого штока осуществляется за счет перемещения поршня поз. 8, который в свою очередь зажимает (разжимает) сухарики поз. 7. Во время фиксации происходит очистка базовой поверхности за счет продувки сжатым воздухом.

2.3 Поворотный стол с червячной передачей

Стол поворотный предназначен для установки обрабатываемой детали и поворота ее во время обработки. Поворотный стол перемещается по оси Z и поворачивается относительно оси В.

В состав поворотного стола входят: собственно поворотный стол поз. 1, установленный на проставку поз. 3. К проставке поз. 3, через компенсаторы поз. 7, крепятся каретки поз. 9 направляющих качения перемещения поворотного стола по оси Z и, через компенсаторы поз. 6, вилка поз. 2, в которую устанавливается гайка шариковой винтовой передачи по оси Z. Компенсаторы поз. 8 установлены между корпусом поворотного стола и проставкой поз. 3. Поворотный стол и проставка закрыты от попадания стружки и СОЖ кожухами поз. 4, 5.

Основанием стола является корпус поз. 3, в котором размещается корпус поз. 11 с установленным в нем подшипником поз. 16. В подшипнике поз. 16 вращается цилиндр поз. 8. К цилиндру поз. 8 крепится планшайба поз. 6, являющаяся верхней крышкой цилиндра, и нижняя крышка цилиндра поз. 7, а к планшайбе – поворотная плита поз. 4.

Поворот планшайбы поз. 6 и поворотной плиты поз. 4 осуществляет червячное колесо поз. 2, установленное на цилиндре поз. 8 и находящееся в зацеплении с червяком поз. 12. Червяк поз. 12 установлен в корпусе поз. 13, опоры червяка – подшипники поз. 15, 17. Червяк соединен с валом электродвигателя посредством муфты поз. 14.

Точное базирование поворотной плиты поз. 4 относительно корпуса поворотного стола поз. 3 осуществляется посредством зубчатой муфты поз. 19 (хирта). Полумуфты с торцовым зубом крепятся к корпусным деталям поз. 3 и 4. При подаче давления через шток поз. 9 в нижнюю полость цилиндра, шток поз. 9 с поворотной плитой поз. 4 перемещается вверх, выводя из зацепления верхнюю полумуфту поз. 19. Затем пара червяк – червячное колесо осуществляет поворот поворотной плиты поз. 4 на заданный угол, после чего давление подается в верхнюю полость цилиндра. Шток поз. 9 опускается и верхняя часть зубчатой полумуфты поз. 19, установленная на поворотной плите поз. 4, входит в зацепление с нижней частью полумуфты, установленной на корпусе поз. 3, фиксируя положение поворотной плиты.

В плите поворотной поз. 4 размещены четыре узла зажима паллет поз. 1, на которых располагается паллета поз. 5. Для работы цилиндра узла зажима паллет давление подается по каналам в поворотной плите поз. 4 и штоке поз. 9 через стакан поз. 10.

Рисунок 2.9 – Стол поворотный в разрезе

2.4 Поворотные столы, встраиваемые в стол станка

Поворотные столы, встраиваемые в стол станка или поперечные салазки, представлены на рисунках 2.9 и 2.10.

Стол с редуктором представляет собой поворотный механизм с планшайбой. В корпусе поз. 7, устанавливаемом на корпусе поворотного стола, устанавливается подшипник поз. 11, к внутреннему кольцу которого крепится ступица поз. 2 с закрепленной на ней планшайбой поз. 8. Пробки поз. 10 и заглушка поз. 9 в совокупности с кольцами поз. 12, 13 предохраняют крепежные и центральное отверстия планшайбы от попадания стружки и СОЖ при обработке. Вал электродвигателя (N=5 кВт, n=3000 мин-1), установленного на фланце поз. 4, входит во входное отверстие подшипникового редуктора TS 300–191-SCB (ф. Spinea, Словакия) поз. 14. Подшипниковый редуктор установлен между фланцем поз. 4 и фланцем поз 5, планшайба поз. 8 крепится к выходному фланцу редуктора кольцом поз. 3. С целью повышения точности позиционирования планшайбы на кольцо поз. 3 устанавливается круговой датчик Renishaw.

Тормоз поз. 1 осуществляет торможение ступицы поз. 2 за счет подачи избыточного давления воздуха в полость между двумя кольцами тормоза и изменения размеров внутреннего кольца.

2.5 Стол поворотный двухосевой модели RTL500

Стол поворотный двухосевой модели RTL500 предназначен для установки обрабатываемой детали и поворота ее во время обработки в позиционном и непрерывном режимах.

Частота вращения стола имеет непрерывное регулирование, а положение стола может быть заданно позиционно (т.е. на заданный угол).

Стол поворотный двухосевой имеет в своем составе две опоры: механизм поворота шпиндельной головки поз. 2 и неприводную опору поз. 3. В корпусе поз. 5, расположенном между фланцами опор поз. 2 и 3, монтируется поворотный стол поз. 4. Компенсаторы поз. 6 обеспечивают прилегание посадочной плоскости корпуса поз. 5 к фланцу неприводной опоры. Нижняя и боковые плоскости корпуса закрыты крышками поз. 7, 8, 9. Кожух поз. 1 предохраняет кабели поворотного стола.

Общий вид поворотного стола модели RTL500 в соответствии с рисунком 2.11.

Механизм поворота шпиндельной головки в соответствии с рисунком 2.12.

В корпусе поз. 1 установлен фланец поз. 6, в котором устанавливается подшипниковый редуктор TS 300–191-SCB (фирмы Spinea, Словакия) поз. 7. Редуктор крепится к фланцу поз. 6 через фланец поз. 3. На фланце поз. 3 установлен электродвигатель (N=5 кВт, n=3000 мин-1), вал электродвигателя входит во входное отверстие редуктора поз. 6. К выходному фланцу редуктора через фланец поз. 5 крепится планшайба поз. 2. С целью повышения точности позиционирования непосредственно к фланцу поз. 5 крепится круговой датчик Renishaw. Штырь поз. 4, установленный во фланец поз. 6 центрирует планшайбу поз. 2 и корпус поворотного стола.

|

|

|

Рисунок 2.11 – Общий вид поворотного стола модели RTL500 |

Неприводная опора в соответствии с рисунком 2.13.

В корпус опоры поз. 9 устанавливается фланец поз. 4, в котором установлен подшипник поз. 13. Во внутреннем кольце подшипника устанавливается фланец поз. 3, на торце фланца монтируется фланец поз. 2, к которому непосредственно крепится корпус поворотного стола. Кольца поз. 10, 11, установленные на фланцах поз. 3 и 4 соответственно, крепят подшипник поз. 13. Кольцо поз. 8, установленное во фланце поз. 2, центрирует корпус поворотного стола относительно оси поворота фланца.

Тормоз поз. 1 осуществляет торможение фланца поз. 2 за счет подачи избыточного давления воздуха в полость между двумя кольцами тормоза и изменения размеров внутреннего кольца.

Контроль крайних положений поворота стола (ось А) осуществляется при помощи блоков микропереключателей установленных через планки поз. 5 на фланце поз. 4 и кулачка поз. 6, установленного на фланце поз. 3. Крышка поз. 7 закрывает корпус с обратной стороны, компенсатор поз. 12 позволяет отрегулировать высоту корпуса опоры.

3. Анализ жесткости конструкций поворотных столов

Точность в станочных системах выступает, как целевая функция и ей подчинены все другие эксплуатационные показатели. В свою очередь одним из факторов, влияющих на точность обработки, является жесткость станочной системы. Жесткость – способность системы сопротивляться изменению формы и размеров под нагрузкой.

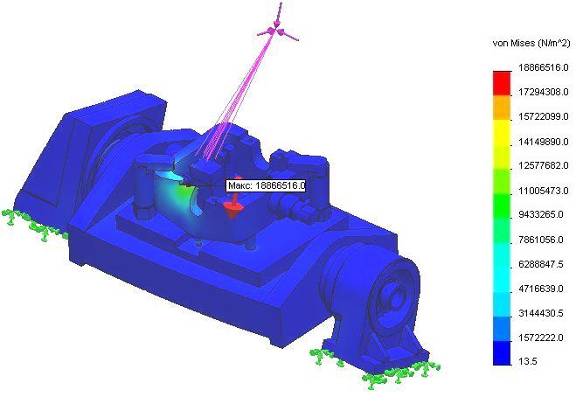

Жесткость конструкции оценивается с помощью программного продукта SolidWorks Simulation 2009. Это пакет программ, позволяющий выполнять комплексный анализ напряженно-деформированного состояния конструкций методом конечных элементов на ранней стадии проектирования, что позволяет существенно повысить качество проектируемого оборудования и снизить общее время конструирования. Принципиально важным качеством является то, что система может рассчитывать сборки. Детали сборки могут быть выполнены из разных материалов. Для каждой части сборки конечно-элементная сетка генерируется изолированно, а соединения моделируется контактными элементами, учитывающими зазор между деталями.

Преимуществом Simulation 2009 является то, что между постановкой задачи (при наличии геометрической модели) и получением результатов проходит незначительное время. С использованием данного метода можно произвести расчёт деталей и сборок любой конфигурации и формы.

3.1 Анализ жесткости двухосевого поворотного стола RTL500

В статическом анализе конструкции поворотного стола с помощью программы определяются напряжения, перемещения и деформации стола. Найденные значения сравниваются с допустимыми значениями исходя из требуемой точности.

На общую жесткость конструкции влияет множество не связанных между собой факторов, таких как жесткость подвижных стыков – подшипников и направляющих, жесткость неподвижных стыков – жесткость элементов конструкции, болтовых соединений.

Для расчета напряжений и упругих перемещений поворотного стола под влиянием действующих нагрузок составлена схема нагружения конструкции в процессе торцевого фрезерования четырех площадок детали. Для выявления характера зависимости упругих перемещений от действующих нагрузок расчет выполняется при различных силах резания, соответствующих торцевому фрезерованию литейной стали 35Л с подачей S = 0,15 мм/зуб, требуемой глубиной резания t = 1,5 мм при скорости резания 150 м/мин.

Фиксация основания стола осуществляется ограничениями по нижней плоскости. Действия сил резания моделируются приложением дистанционной нагрузки к обрабатываемой поверхности детали. Подшипниковый редуктор в расчетной схеме представлен в виде осевой и радиальной жесткости приводной опоры и задается через упругую связь (пружину) между поверхностью корпуса и фланцем поворотной части. Подшипники задней опоры и подшипники стола в модели показаны в виде внутреннего и наружного кольца и представлены радиальной и осевой жесткостью аналогично. Вращающий момент с учетом редукции прикладывается к фланцу поворотной части в приводной опоре и к планшайбе в столе.

В данной расчетной схеме учтены материалы всех основных элементов конструкции, массовые характеристики всех элементов конструкции, а также сила тяжести, действующая на представленный узел.

Для расчета напряженно-деформированного состояния строится конечно-элементная модель и выполняется расчет.

Все данные о материалах деталей (объем, масса, свойства), значениях, направлениях и местах приложения сил, видах примененных соединений, представлены ниже в виде таблиц.

Таблица 3.1 – Материалы деталей

|

№ |

Элемент |

Материал |

Масса, кг |

Объем, м3 |

|

1 |

Корпус под редуктор |

Серый чугун СЧ20 ГОСТ 1412–85 |

186.154 |

0.0258547 |

|

2 |

Фланец |

Сталь 3 ГОСТ 14637–89 |

15.0812 |

0.00193349 |

|

3 |

Фланец |

Сталь 3 ГОСТ 14637–89 |

20.0765 |

0.00257391 |

|

4 |

Кольцо |

Сталь 40Х ГОСТ 4345–74 |

20.0035 |

0.00256455 |

|

5 |

Вал-центратор |

Сталь 45 ГОСТ 1050–88 |

1.85008 |

0.00023719 |

|

6 |

Планшайба |

Серый чугун СЧ20 ГОСТ 1412–85 |

35.4768 |

0.00492733 |

|

7 |

Корпус задней опоры |

Серый чугун СЧ20 ГОСТ 1412–85 |

134.655 |

0.0187021 |

|

8 |

Фланец |

Сталь 3 ГОСТ 14637–89 |

16.1839 |

0.00207486 |

|

9 |

Кольцо наружное |

Сталь ШХ15 ГОСТ 801–78 |

1.21687 |

0.000158035 |

|

10 |

Кольцо внутреннее |

Сталь ШХ15 ГОСТ 801–78 |

1.05895 |

0.000137526 |

|

11 |

Вал |

Сталь 40Х ГОСТ 4345–74 |

5.86913 |

0.000752453 |

|

12 |

Планшайба задней опоры |

Серый чугун СЧ20 ГОСТ 1412–85 |

20.0915 |

0.00279048 |

|

14 |

Центратор |

Сталь 45 ГОСТ 1050–88 |

0.72288 |

9.2677e-005 |

|

15 |

Кольцо под планшайбу |

Сталь 45 ГОСТ 1050–88 |

7.95717 |

0.00102015 |

|

16 |

Кольцо |

Сталь 18ХГТ ГОСТ 4543–71 |

3.05427 |

0.000396658 |

|

17 |

Корпус стола |

Высокопрочный чугун ВЧ40 ГОСТ 7293–85 |

321.012 |

0.044585 |

|

19 |

Вал |

Сталь 40Х ГОСТ 4345–74 |

4.7632 |

0.000610667 |

|

20 |

Планшайба стола |

Серый чугун СЧ20 ГОСТ 1412–85 |

90.5765 |

0.0125801 |

|

21 |

Корпус двигателя |

Серый чугун СЧ20 ГОСТ 1412–85 |

38.1533 |

0.00529906 |

|

22 |

Кольцо внутреннее |

Сталь ШХ15СГ ГОСТ 801–78 |

11.689 |

0.00151805 |

|

23 |

Кольцо наружное |

Сталь ШХ15СГ ГОСТ 801–78 |

14.1212 |

0.00183393 |

|

24 |

Планшайба |

Серый чугун СЧ20 ГОСТ 1412–85 |

68.6031 |

0.00952821 |

|

25 |

Плита |

Серый чугун СЧ20 ГОСТ 1412–85 |

30.7453 |

0.00427019 |

|

26 |

Деталь |

Литая углеродистая сталь ГОСТ 977–88 |

20.3644 |

0.00261082 |

|

27 |

Стакан |

Сталь 40Х ГОСТ 4345–74 |

1.08912 |

0.00013963 |

|

28 |

Прихват |

Сталь 45 ГОСТ 1050–88 |

0.769769 |

9.86883e-005 |

|

29 |

Опора |

Сталь 45 ГОСТ 1050–88 |

0.153153 |

1.9635e-005 |

|

30 |

Опора-винт |

Сталь 45 ГОСТ 1050–88 |

0.0401627 |

5.14907e-006 |

|

31 |

Стойка |

Сталь 40Х ГОСТ 4345–74 |

0.528102 |

6.77054e-005 |

|

32 |

Клин |

Серый чугун СЧ20 ГОСТ 1412–85 |

0.541559 |

7.52166e-005 |

|

33 |

Корпус |

Серый чугун СЧ20 ГОСТ 1412–85 |

1.5876 |

0.0002205 |

|

34 |

Винт |

Сталь 45 ГОСТ 1050–88 |

0.0283933 |

3.64017e-006 |

|

35 |

Гайка |

Сталь 45 ГОСТ 1050–88 |

0.027981 |

3.58731e-006 |

Таблица 3.2 – Нагрузки и ограничения

|

Ограничение/нагрузка |

Описание |

|

Крепление |

Лишение всех степеней свободы мест крепления основания по оси Y. |

|

Вращающий момент |

Вращающий момент 650 Нм приложен к фланцу поворотной части относительно выбранной исходной точки, по оси, вращающий момент 550 Нм приложен к планшайбе поворотного стола. |

|

Сила тяжести |

Сила тяжести относительно плоскости «Сверху» с гравитационным ускорением 9.81 м/с2. |

|

Дистанционные нагрузки |

Прямой перенос сил резания к месту обработки. |

Таблица 3.3 – Определение соединителей

|

Соединение |

Описание |

|

Соединитель-пружина – 1. |

Жесткость радиального шарикового подшипника 1000844 задней опоры: осевая – 2,69е+007 Н/м; радиальная – 5,11е+007 Н/м. |

|

Соединитель-пружина – 2. |

Жесткость интегрированных радиально-упорных подшипников редуктора: осевая – 7,67E+008 Н/м; радиальная – 1,94е+008 Н/м. |

|

Соединитель-пружина – 3. |

Жесткость двухрядного упорно-радиального подшипника ZKLDF395: осевая – 2,74E+008 Н/м; радиальная – 5,74е+008 Н/м. |

Расчет эквивалентных напряжений при наибольших силах резания показывает, что максимальные напряжения возникают в месте приложения нагрузки на поверхности детали. Эквивалентные напряжения растяжения-сжатия по Von Mises приведены в таблице 3.4. Эпюра напряжений показана на рисунке 3.3. Критерий Мизеса (критерий энергии формоизменения) определяет момент исчерпания несущей способности сравнением величины эквивалентного напряжения с пределом текучести материала. Критерий Мизеса применим для изотропных материалов, имеющих вязкий характер разрушения. К ним относятся большинство металлов.

Таблица 3.4 – Результаты исследования эквивалентных напряжений

Тип |

Возникающие напряжения, Н/м2 |

Предел прочностиН/м2 |

|

VON: Напряжение Von Mises |

4,69e+7 |

4,83e+8 |

|

SX: Нормальное напряжение X |

4,35e+7 |

4,83e+8 |

|

SY: Нормальное напряжение Y |

2,82e+7 |

4,83e+8 |

|

SZ: Нормальное напряжение Z |

1,63e+7 |

4,83e+8 |

Допускаемые напряжения растяжения-сжатия равны для литой углеродистой стали – 4,83e+8 Н/м2. Максимальные напряжения растяжения / сжатия испытывает поверхность детали в месте приложения нагрузки, но они меньше, чем предел прочности для используемого материала. Следовательно, конструкция обеспечивает запас по прочности и является работоспособной.

Таблица 3.5 – Результаты исследования перемещений

Тип |

Возникающие перемещения, м |

|

URES: Результирующее перемещение |

3,556e – 005 |

|

UX: Перемещение X |

2,735e – 005 |

|

UY: Перемещение Y |

8,450e – 006 |

|

UZ: Перемещение Z |

4,620e – 006 |

Если рассмотреть перемещения при различных усилиях резания, то получаем следующие данные, представленные в таблице 3.6.

Таблица 3.6 – Упругие перемещения при различных режимах резания, мкм.

Режимы резания |

Возникающие перемещения, мкм |

P>X> = 1105 НP>Y >= 884 НP>Z> = 2210 Н |

35,56 |

P>X> = 928 НP>Y >= 742 НP>Z> = 1855 Н |

32,28 |

P>X> = 691 НP>Y >= 553 НP>Z> = 1380 Н |

27,39 |

Из таблицы упругих перемещений при различных нагрузках видно, что при меньших силах резания возникающие перемещения уменьшаются и на отклонение расчетной точки влияет жесткость радиального подшипника задней опоры и двухрядного упорно-радиального шарикового подшипника.

Расчет нормальных деформаций при наибольших силах резания показывает, что максимальные деформации возникают в месте приложения нагрузки на поверхности детали. Нормальные деформации по осям приведены в таблице 3.7.

Таблица 3.7 – Результаты исследования деформаций

Тип |

Возникающие деформации |

|

ESTRN: Эквивалентная деформация |

1,354e – 004 |

|

EPSX: Нормальная деформация по оси X |

9,390e – 005 |

|

EPSY: Нормальная деформация по оси Y |

9,817e – 005 |

|

EPSZ: Нормальная деформация по оси Z |

3,161e – 005 |

По полученным результатам исследований можно сделать следующие выводы:

Максимальные напряжения растяжения / сжатия испытывает поверхность детали в месте приложения нагрузки, но они меньше, чем предел прочности для используемого материала 4,69e+7Н/м2 < 4,83e+8Н/м2, а следовательно конструкция обеспечивает запас по прочности и является работоспособной;

Максимальные перемещения испытывают корпуса стола, задней и приводной опор по трем осям, что говорит о влиянии подшипников, установленных в этих корпусах, на точность обработки.

Максимальные деформации испытывает поверхность детали в месте приложения нагрузки и составляет 1,354е-004.

3.2 Анализ жесткости поворотного стола CNC 200R

Упрощенная модель сборки поворотного стола CNC 200R с приспособлением и обрабатываемой деталью представлена на рисунке 3.6. Расчетная модель с нагрузками представлена на рисунке 3.7.

Фиксация основания стола осуществляется ограничениями по нижней плоскости. Действия сил резания моделируются приложением дистанционной нагрузки к обрабатываемой площадке детали. Подшипниковый редуктор в расчетной схеме представлен в виде осевой и радиальной жесткости приводной опоры и задается через упругую связь (пружину) между поверхностью корпуса и фланцем поворотной части. Подшипники задней бабки в модели показаны в виде внутреннего и наружного кольца и представлены радиальной и осевой жесткостью аналогично. Вращающий момент с учетом редукции прикладывается к фланцу поворотной части в приводной опоре.

В данной расчетной схеме учтены материалы всех основных элементов конструкции, массовые характеристики всех элементов конструкции, а также сила тяжести, действующая на представленный узел.

Все данные о материалах деталей (объем, масса, свойства), значениях, направлениях и местах приложения сил, видах примененных соединений, представлены ниже в виде таблиц.

Таблица 3.8 – Материалы деталей

|

№ |

Элемент |

Материал |

Масса, кг |

Объем, м3 |

|

1 |

Корпус |

Серый чугун СЧ20 ГОСТ 1412–85 |

36.7579 |

0.00510527 |

|

2 |

Втулка |

Сталь 40Х ГОСТ 4345–74 |

1.8462 |

0.000236692 |

|

3 |

Плита под мотор |

Серый чугун СЧ20 ГОСТ 1412–85 |

3.00653 |

0.000417573 |

|

4 |

Планшайба |

Серый чугун СЧ20 ГОСТ 1412–85 |

9.0672 |

0.00125933 |

|

5 |

Корпус задней бабки |

Серый чугун СЧ20 ГОСТ 1412–85 |

20.1679 |

0.0028011 |

|

6 |

Стакан |

Сталь 40Х ГОСТ 4345–74 |

5.78763 |

0.000742003 |

|

7 |

Шпиндель |

Сталь 40Х ГОСТ 4345–74 |

3.85321 |

0.000494001 |

|

8 |

Втулка |

Сталь 40Х ГОСТ 4345–74 |

0.514593 |

6.59734e-005 |

|

9 |

Втулка |

Сталь 40Х ГОСТ 4345–74 |

0.367566 |

4.71239e-005 |

|

10 |

Кольцо наружное |

Сталь ШХ15 ГОСТ 801–78 |

0.253998 |

3.29867e-005 |

|

11 |

Кольцо внутреннее |

Сталь ШХ15 ГОСТ 801–78 |

0.181427 |

2.35619e-005 |

|

12 |

Плита |

Серый чугун СЧ20 ГОСТ 1412–85 |

30.7453 |

0.00427019 |

|

13 |

Деталь |

Литая углеродистая сталь ГОСТ 977–88 |

20.3644 |

0.00261082 |

|

14 |

Стакан |

Сталь 40Х ГОСТ 4345–74 |

1.08912 |

0.00013963 |

|

15 |

Прихват |

Сталь 45 ГОСТ 1050–88 |

0.769769 |

9.86883e-005 |

|

16 |

Опора |

Сталь 45 ГОСТ 1050–88 |

0.153153 |

1.9635e-005 |

|

17 |

Опора-винт |

Сталь 45 ГОСТ 1050–88 |

0.0401627 |

5.14907e-006 |

|

18 |

Стойка |

Сталь 40Х ГОСТ 4345–74 |

0.528102 |

6.77054e-005 |

|

19 |

Клин |

Серый чугун СЧ20 ГОСТ 1412–85 |

0.541559 |

7.52166e-005 |

|

20 |

Корпус |

Серый чугун СЧ20 ГОСТ 1412–85 |

1.5876 |

0.0002205 |

|

21 |

Винт |

Сталь 45 ГОСТ 1050–88 |

0.0283933 |

3.64017e-006 |

Таблица 3.9 – Нагрузки и ограничения

|

Ограничение/нагрузка |

Описание |

|

Крепление |

Лишение всех степеней свободы мест крепления основания по оси Z. |

|

Вращающий момент |

Вращающий момент 600 Нм приложен к фланцу поворотной части относительно выбранной исходной точки, по оси |

|

Сила тяжести |

Сила тяжести относительно плоскости «Сверху» с гравитационным ускорением 9.81 м/с2. |

|

Дистанционные нагрузки |

Прямой перенос сил резания к месту обработки. |

Таблица 3.10 – Определение соединителей

|

Соединение |

Описание |

|

Соединитель-пружина – 1. |

Жесткость радиально-упорного подшипника 46114 задней опоры: осевая –1,12е+008 Н/м; радиальная – 2,01е+008 Н/м. |

|

Соединитель-пружина – 2. |

Жесткость радиально-упорного подшипника 46114 задней опоры: осевая – 1,12е+008 Н/м; радиальная – 2,01е+008 Н/м. |

|

Соединитель-пружина – 3. |

Жесткость интегрированных радиально-упорных подшипников редуктора: осевая – 4,65е+008 Н/м; радиальная – 1,55е+008 Н/м. |

Расчет эквивалентных напряжений при наибольших силах резания показывает, что максимальные напряжения возникают в месте приложения нагрузки на поверхности детали. Действующие напряжения растяжения-сжатия по Von Mises по осям приведены в таблице 3.11.

Таблица 3.11 – Результаты исследования эквивалентных напряжений

Тип |

Возникающие напряжения, Н/м2 |

Предел прочности Н/м2 |

|

VON: Напряжение Von Mises |

4,29e+7 |

4,83e+8 |

|

SX: Нормальное напряжение X |

5,456+7 |

4,83e+8 |

|

SY: Нормальное напряжение Y |

2,125e+7 |

4,83e+8 |

|

SZ: Нормальное напряжение Z |

1,284e+7 |

4,83e+8 |

Допускаемые напряжения растяжения-сжатия равны для литой углеродистой стали – 4,83e+8 Н/м2. Максимальные напряжения растяжения / сжатия испытывает поверхность детали в месте приложения нагрузки, но они меньше, чем предел прочности для используемого материала. Следовательно, конструкция обеспечивает запас по прочности и является работоспособной.

Таблица 3.12 – Результаты исследования перемещений

Тип |

Возникающие перемещения, м |

|

URES: Результирующее перемещение |

4,178e – 005 |

|

UX: Перемещение X |

2,158e – 006 |

|

UY: Перемещение Y |

2,191e – 005 |

|

UZ: Перемещение Z |

2,433e – 005 |

Из эпюры статических перемещений видно, что максимальные перемещения испытывает поверхность плиты со стороны приложения силы, которая непосредственно воспринимает нагрузки.

Если рассмотреть перемещения при различных усилиях резания, то получаем следующие данные, представленные в таблице 3.13.

Таблица 3.13 – Упругие перемещения при различных режимах резания, мкм.

Режимы резания |

Возникающие перемещения, мкм |

P>X> = 1105 НP>Y >= 884 НP>Z> = 2210 Н |

41,78 |

P>X> = 928 НP>Y >= 742 НP>Z> = 1855 Н |

38,48 |

P>X> = 691 НP>Y >= 553 НP>Z> = 1380 Н |

33,07 |

Из таблицы упругих перемещений при различных нагрузках видно, что при меньших силах резания возникающие перемещения уменьшаются, и основным фактором, влияющим на отклонение расчетной точки, является невысокая жесткость пары радиально-упорных подшипников задней бабки.

Расчет нормальных деформаций при наибольших силах резания показывает, что максимальные деформации возникают в месте приложения нагрузки на поверхности детали. Также при приложении нагрузки заметна деформация плиты, на которой установлена обрабатываемая деталь.

Таблица 3.14 – Результаты исследования деформаций

Тип |

Возникающие деформации |

|

ESTRN: Эквивалентная деформация |

1,568e – 004 |

|

EPSX: Нормальная деформация по оси X |

3,209e – 004 |

|

EPSY: Нормальная деформация по оси Y |

1,209e – 004 |

|

EPSZ: Нормальная деформация по оси Z |

0,749e – 004 |

Таким образом, результаты исследований в среде SolidWorks Simulation показали, что наибольшие напряжения и деформации испытывает поверхность детали, к которой непосредственно приложены усилия резания, а наибольшие перемещения – поверхность плиты со стороны приложения нагрузки.

Конструкция поворотного стола в целом обеспечивает небольшой необходимый запас по прочности. Слабым звеном конструкции является плита, на которой устанавливается деталь. Она испытывает довольно большие напряжения и значительно деформируется. Замена материала плиты на более прочный и увеличение числа ребер жесткости позволит уменьшить влияние нагрузок на плиту. Также необходимо пересмотреть конструкцию задней бабки, так как наибольшая точность обработки обеспечивается при небольших силах резания. Это в свою очередь накладывает ограничение на использование прогрессивных режимов резания при необходимости уменьшения времени обработки.

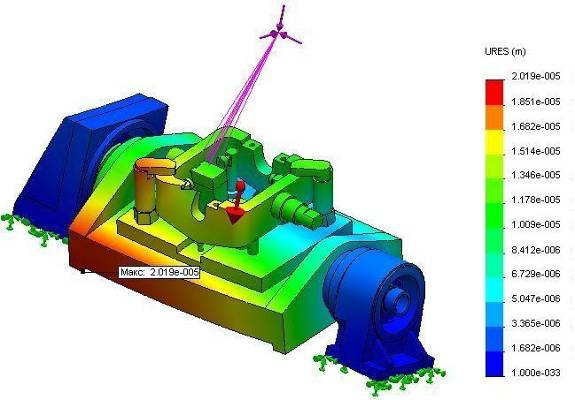

3.3 Анализ жесткости новой конструкции стола CNC200R

В ходе анализа напряженно-деформированного состояния поворотного стола CNC200R было выявлено, что базовый вариант вследствие недостаточной жесткости не обеспечивает требуемую точность обработки детали при высоких усилиях резания.

Для улучшения показателей по напряжениям, перемещениям и деформациям предлагается:

а) пересмотреть конструкцию задней бабки и заменить пару радиально-упорных подшипников серии 46114 на пару радиально-упорных подшипников серии 46115 большего типоразмера с целью повышения жесткости и увеличения натяга между кольцами подшипника;

б) заменить материал плиты серый чугун СЧ20 на материал высокопрочный чугун ВЧ42 с лучшими прочностными характеристиками;

в) оптимизировать конструкцию плиты по критериям жесткости, увеличив количество и размер ребер жесткости.

Расчет оптимизированной конструкции выполнен также в среде SolidWorks Simulation 2009. В новой конструкции жесткость пары радиально-упорных подшипников задней бабки составляет: радиальная – 1,89е+008Н/м; осевая –1,36е+008 Н/м. Материал плиты – серый чугун СЧ20 заменяем на высокопрочный чугун ВЧ42 с лучшими прочностными и упругими характеристиками.

Эпюра эквивалентных напряжений представлена на рисунке 3.11. Действующие напряжения растяжения-сжатия приведены в таблице 3.15.

Таблица 3.15 – Результаты исследований эквивалентных напряжений

Тип |

Возникающие напряжения, Н/м2 |

Предел прочности Н/м2 |

|

VON: Напряжение Von Mises |

1,89e+7 |

4,83e+8 |

|

SX: Нормальное напряжение X |

2,23e+7 |

4,83e+8 |

|

SY: Нормальное напряжение Y |

1,55e+7 |

4,83e+8 |

|

SZ: Нормальное напряжение Z |

1,01e+7 |

4,83e+8 |

Рисунок 3.11 – Эпюра эквивалентных нормальных напряжений

Эпюра упругих перемещений представлена на рисунке 3.12. Перемещения по осям приведены в таблице 3.16.

Таблица 3.16 – Результаты исследования перемещений

Тип |

Возникающие перемещения, м |

|

URES: Результирующее перемещение |

2,019e – 005 |

|

UX: Перемещение X |

1,771e – 005 |

|

UY: Перемещение Y |

1,169e – 005 |

|

UZ: Перемещение Z |

1,247e – 005 |

Рисунок 3.12 – Эпюра упругих перемещений

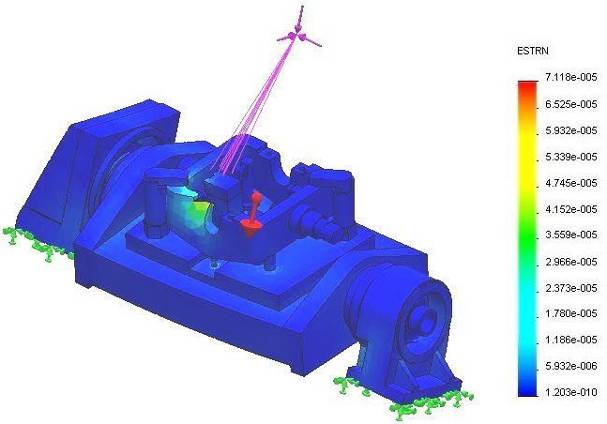

Эпюра эквивалентных деформаций представлена на рисунке 3.13. Перемещения по осям приведены в таблице 3.17.

Таблица 3.17 – Результаты исследования деформаций

Тип |

Возникающие деформации |

|

ESTRN: Эквивалентная деформация |

7,118e – 005 |

|

EPSX: Нормальная деформация по оси X |

4,818e – 005 |

|

EPSY: Нормальная деформация по оси |

4,751e – 005 |

|

EPSZ: Нормальная деформация по оси Z |

5,85e – 005 |

Рисунок 3.13 – Эпюра эквивалентных нормальных деформаций

По полученным результатам исследований можно сделать следующие выводы:

Максимальные напряжения растяжения / сжатия для новой конструкции поворотного стола CNC200R меньше, чем для базовой конструкции:

1,89e+007 Н/м2 < 4,29e+007 Н/м2.

Максимальные перемещения для новой конструкции поворотного стола CNC200R меньше, для базовой конструкции:

2,019е-005 м < 4,178е-005 м.

Максимальные деформации для новой конструкции поворотного стола CNC200R меньше, для базовой конструкции:

7,118е-005 < 1,568е-004.

Следовательно, по полученным результатам можно сделать выбор в пользу новой конструкции поворотного стола CNC200R, так как у нее получились меньшие значения максимальных эквивалентных напряжений, перемещений и деформаций. Новый вариант конструкции обладает большей жесткостью и обеспечивает требуемую точность обработки детали.

4. Анализ точности базовой и новой конструкции стола CNC 200R

Проектирование станков и отдельных узлов и механизмов в значительной степени подчиняется критерию точности. К этому критерию относятся точность изготовления и сохранение точности в работе. На точность обработанного изделия влияют точность опорной поверхности для базирования заготовки (плоскостность столов и приспособлений), точность движения рабочих органов (точность вращения шпинделей, точность направления перемещения столов и суппортов), точность взаимного расположения базовых поверхностей и множество других факторов.

Рассмотрим факторы, влияющие на точность обработки детали при использовании поворотного стола CNC200R.

Погрешность установки заготовки суммируется из погрешностей базирования ε>Б>, закрепления ε>З> и погрешности положения заготовки, вызываемой неточностью приспособления. Неточность поворотной плиты для установки детали, закрепляемой между поворотным столом и задней бабкой, вызывает неточность изготовления изделия. Перпендикулярность плиты относительно опор составляет 0,002 мм, перпендикулярность плиты относительно основания стола – 0,002 мм. Несоблюдение допуска перпендикулярности приведет к искривлению положения оси, что в свою очередь оказывает влияние на точность детали. Плита крепится к поворотному столу посредством планшайбы, перпендикулярность которой относительно горизонтальной оси составляет 0,005 мм. Допуск перпендикулярности положения корпуса задней бабки в вертикальном положении составляет 0,005 мм.

К отклонению в вертикальной плоскости также приведет радиальное биение шариковых радиально-упорных подшипников в задней бабке, установленных с натягом и воспринимающих радиальную нагрузку, а также радиальное и незначительное осевое биение подшипникового редуктора в столе.

Составив уравнение баланса и сложив все отклонения, влияющие на точность обработки детали, получаем:

Сравнив базовую и новую конструкцию поворотного стола CNC200R, видим что максимальное перемещение в базовой конструкции превышает полученное значение отклонения. Максимальное перемещение в новой конструкции поворотного стола составляет 0,02019 мм, что удовлетворяет полученному значению.

Выводы

1. Конструкции поворотных столов, применяемых в многоцелевых станках, отличаются по ряду признаков, к которым относятся: количество осей вращения, положение оси вращения, тип привода, тип используемой передачи, способ торможения, тип редуктора, наличие устройства смены заготовок.

Наибольшее применение на предприятии ОАО «Стерлитамак – М.Т.Е» получили столы, характеризующиеся следующими особенностями: преимущественно с вертикальной осью вращения, электромеханическим приводом, с применением подшипникового редуктора, с использованием гидравлического тормоза.

2. Моделирование поворотных столов с применением программного продукта SolidWorks Simulation 2009 показало, что двухосевой поворотный стол RTL500 характеризуется следующими отклонениями:

– максимальные напряжения растяжения / сжатия 4,69e+007Н/м2;

– максимальные перемещения составляют 3,556е-005 м;

– максимальные деформации 1,354е-004.

Отклонения поворотного стола CNC200R составляют:

– максимальные напряжения растяжения / сжатия 4,29e+007Н/м2;

– максимальные перемещения составляют 4,178е-005 м;

– максимальные деформации 1,568е-004.

Новый вариант конструкции поворотного стола модели CNC200R в сравнении с базовым вариантом характеризуется меньшими напряжениями на 46%, меньшими деформациями на 54%, меньшими перемещениями на 52%.

3. На основании анализа баланса жесткости установлено, что к числу основных факторов, влияющих на жесткость конструкции в целом, относятся жесткость плиты, материал плиты, влияние радиально-упорных подшипников задней опоры.

4. Усовершенствованный вариант конструкции поворотного стола модели CNC200R характеризуется гораздо меньшими отклонениями по напряжению, перемещению и деформации в сравнении с базовой конструкцией. Полученные результаты представлены ниже:

– максимальные напряжения растяжения / сжатия 1,89e+007 Н/м2;

– максимальные перемещения составляют 2,019е-005 м;

– максимальные деформации 7,118е-005.

Оптимизированная конструкция поворотного стола CNC200R отвечает требованиям по точности обрабатываемой детали и устраняет недостатки базовой конструкции.

Список литературы

стол поворотный махатронный двухосевой

Бейзельман Р.Д. Подшипники качения: справочник – М.: Машиностроение, 1975. – 572 с.: ил.

Бушуев В.В. Практика конструирования машин: справочник – М.: Машиностроение, 2006. – 448 с.: ил.

Васильев Г.Н. Автоматизация проектирования металлорежущих станков. – М.: Машиностроение. 1987. – 280 с., ил.

Косов Н.П. технологическая оснастка: вопросы и ответы. – М.: Машиностроение, 2005. – 304 с.

Кузнецов Ю.Н. Станки с ЧПУ. – К.: Высшая школа, 1991. – 278 с.: ил.

Решетов Д.Н. Детали и механизмы металлорежущих станков. – М.: Машиностроение, 1972. – Т. 1 – 664 с.; Т. 2. – 520 с.

СТИН: Ежемесячный научно-технический журнал. – М.: СТИН, 2007. – №9: сентябрь (2007)