Разработка системы автоматического контроля и регулирования расхода вентиляционного воздуха

Введение

Расход вещества является важнейшим параметром многих технологических процессов. Точное значение расхода необходимо знать при управлении различными агрегатами и для контроля над их работой.

Расход – это массовое или объемное количество вещества, проходящее через поперечное сечение потока в единицу времени. Основными единицами расхода в системе СИ являются кг/с и м3/с. На практике часто применяются производные от этих единиц, например в данном курсовом проекте расход кислорода измеряется в м3/ч.

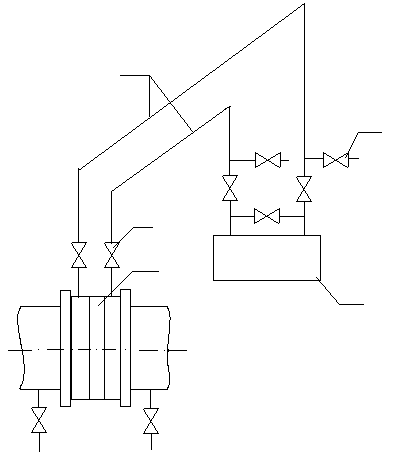

В основу системы контроля расхода вентиляторного воздуха положен метод переменного перепада. На трубопроводе устанавливается стандартная бескамерная диафрагма ДБС 0,6–800, перепад давления на которой преобразуется в токовый сигнал 0–5 мА датчиком Сапфир-М. Вторичный регистрирующий прибор ИП-6-ТК воспринимает сигнал датчика и отображает соответствующий ему расход.

Расчет сужающего устройства выполнен на основании известных исходных данных с применением ЭВМ

1. Расчет и выбор сужающего устройства

1.1 Лист исходных данных

Общие данные

1. Объект измерения – расход вентиляторного воздуха.

2. Среднее барометрическое давление Р>б> = 101325 Па.

Трубопровод

1. Внутренний диаметр D>20 >= 800 мм.

2. Материал 12Х13.

3. Чертеж участка установки сужающего устройства

Измеряемая среда

1. Наименование – вентиляторный воздух.

2. Часовой расход:

максимальный Q>о> = 10000 м3/час;

средний Q>о ср.> = 5000 м3/час;

минимальный Q>о >>min> = 2500 м3/час;

3. Среднее избыточное давление Р>и> = 3900 Па;

4. Средняя температура t = 32 0С;

5. Допустимая потеря давления Р’>п.д.>=1400 Па;

6.

Относительная влажность

= 0,6;

= 0,6;

7.

Плотность в нормальных условиях

=1,205

кг/м3;

=1,205

кг/м3;

8.

Вязкость

=

1,85*10-5

Па*с (при t

=32 0C

и Р = 0,101325 МПа).

=

1,85*10-5

Па*с (при t

=32 0C

и Р = 0,101325 МПа).

Пояснения к листу исходных данных

1. Найдем расход сжатого воздуха, приведенный к рабочим условиям.

Запишем уравнения массового расхода при рабочих (р.у.) и нормальных (н.у.) условиях:

при

р.у. (1.1.1)

при

р.у. (1.1.1)

при

н.у. (1.1.2)

при

н.у. (1.1.2)

Приравняем правые части равнений (1) и (2):

,

,

откуда

(1.1.3)

(1.1.3)

(1.1.4)

(1.1.4)

(1.1.5)

(1.1.5)

Подставим уравнение (1.1.5) в (1.1.4) и получим:

(1.1.6)

(1.1.6)

Аналогично

(1.7)

(1.7)

(1.1.8)

(1.1.8)

Подставим уравнение (1.1.8) в (1.1.3) и получим:

(1.1.9)

(1.1.9)

Q>н> = 10000 м3/час; Т>н> = 305 К; Р>н> = 0,101325 МПа;

Р = 3900 ПА+ Р>б> = 105225 Па.

м3/час.

м3/час.

2. Среднее барометрическое давление местности

,

Па.

,

Па.

3. Материал сужающего устройства и участков трубопровода, между которыми устанавливается сужающее устройство, выбираем: Ст. 3, сталь 20, 12Х13 – для холодного воздуха; 12Х18Н9Т – для воды, газа, пара и горячего воздуха; сталь 20 – для мазута.

4.

Диаметр трубопровода при

D

D выбираем по допустимой скорости вещества

в трубопроводе

выбираем по допустимой скорости вещества

в трубопроводе

.

.

V = 10 м/с при Р>и> = 3900 Па.

По выбранной скорости находим диаметр трубопровода, мм

D ,

(1.1.10)

,

(1.1.10)

где

– максимальный расход вещества в рабочих

условиях,

– максимальный расход вещества в рабочих

условиях,

мм

мм

Найденную по формуле (1.1.10) величину округляем до ближайшего стандартного значения: 50, 70, 80, 100, 125, 150, 175, 200, 225, 250, 300, 350, 400, 450, 500, 600, 800, 1000, 1200, 1400, 1600, 2000, 2400, 3000, 3400, 4000 мм.

Получаем диаметр трубопровода D= 600 мм. Чтобы число m приняло надлежащий вид, увеличиваем диаметр до D=800 мм.

5. Средний расход составляет

;

;

минимальный расход

.

.

6. Допустимая потеря давления, Па:

1400

Па.

1400

Па.

1.2 Расчетный лист

А – Сужающее устройство.

Материал: 12Х13.

Поправочный коэффициент на тепловое расширение:

.

.

Б – Трубопровод.

Материал трубопровода: 12Х13.

Поправочный коэффициент на тепловое расширение:

.

.

Внутренний диаметр:

.

.

В-Измеряемая среда.

Название газа: вентиляторный воздух.

Расчётные

расходы,

:

:

– максимальный

(верхний придел измерения по прибору)

;

;

– средний

;

;

– минимальный

.

.

Средняя абсолютная температура:

.

.

Среднее абсолютное давление:

.

.

Расчетная допустимая потеря давлення, кПа:

1,7284

кПа.

1,7284

кПа.

Плотность

сухого газа в нормальном состоянии

:

:

.

.

Максимально

возможное давление водяного пара при

температуре :

:

.

.

Максимально

возможная плотность водяного пара при

температуре

:

:

.

.

Относительная

влажность в долях единицы

:

:

.

.

Относительная влажность в рабочем состоянии:

где

– максимально возможная плотность

водяного пара.

– максимально возможная плотность

водяного пара.

Коэффициент сжимаемости К:

К=1

Промежуточная величина для определения

.

.

Плотность

сухой части газа в рабочем состоянии,

:

:

.

.

Плотность

влажного газа в рабочем состоянии,

:

:

.

.

Показатель

адиабаты

:

:

.

.

Динамическая

вязкость

:

:

Находим по таблицам 4.7, 4.8, 4.9 (методические указания):

.

.

Число Рейнольдса:

;

;

.

.

Г – Дифманометр.

Тип: «Сапфир-М».

2.

Нижний рабочий участок шкалы, на котором

.

.

После проведения расчета на ЭВМ примем за оптимальное решение результат №3 (таблица 3.1). Найдем значение нижнего рабочего участка шкалы дифманометра по формуле (2.2)

(1.2.2)

(1.2.2)

.

.

1.3 Алгоритм расчета сужающего устройства

Расчет стандартного сужающего устройства заключается в нахождении диаметра отверстия его диафрагмы d>20>. Остальные размеры сужающего устройства связаны с D>20> и d>20> известными соотношениями.

1. Подсчитывается дополнительная величина Z по формуле:

(1.3.1)

(1.3.1)

2. Подсчитывается дополнительная величина С по формуле:

(1.3.2)

(1.3.2)

3. Выбирается начальное значение модуля сужающего устройства m=0,2.

Из таблицы 1.3.1 выбирают граничное число Рейнольдса:

Таблица 1.3.1 – Зависимость граничного числа Рейнольдса от модуля сужающего устройства

|

m |

> |

|

|

5000 |

|

|

10000 |

|

|

20000 |

5. По формуле (1.2.1) подсчитывается Re>ср> и проверяется условие:

(1.3.4)

(1.3.4)

Если (3.4) не выполняется, то задаются значением m0,2. Если (1.3.4) выполняется, то выбирают начальный перепад давления по условиям:

(1.3.5)

(1.3.5)

(1.3.6)

(1.3.6)

6. Определяется поправочный множитель на расширение измеряемой среды:

(1.3.7)

(1.3.7)

7. Вычисляют вспомогательную величину (m)>1>:

(1.3.8)

(1.3.8)

8. Вычисляют коэффициент расхода:

(1.3.9)

(1.3.9)

где Re>max> – число Рейнольдса для максимального расхода

9. Уточняют значение модуля сужающего устройства:

(1.3.10)

(1.3.10)

10. Подсчитывают потери давления на сужающем устройстве:

(1.3.11)

(1.3.11)

и сравнивают их с максимально допустимыми потерями давления

(1.3.12)

(1.3.12)

Если условие (1.3.12) не выполняется, то задаются меньшим значение перепада Р.

11. По формуле (1.3.7) определяют значение >2>, соответствующее модулю m>1> и проверяют условие:

(1.3.13)

(1.3.13)

Подсчеты по пунктам 6–11 выполняют до тех пор, пока не выполнится условие (1.3.13)

12. По окончательному значению m определяют диаметр сужающего устройства:

(1.3.14)

(1.3.14)

13. Вычисляют расход измеряемой среды:

(1.3.15)

(1.3.15)

14. Находят погрешность расчета:

(1.3.16)

(1.3.16)

15. Результаты расчета считают окончательными, если выполняется условие:

(1.3.17)

(1.3.17)

16. Если условие (1.3.17) не выполняется, то изменяют исходные данные, включая диаметр трубы.

По алгоритму, описанному выше, был произведен расчет сужающего устройства на ЭВМ. Результаты расчета приведены в таблице 1.3.2

Таблица 1.3.2 – Результаты расчета сужающего устройства

|

P, Па |

630 |

1000 |

1600 |

|

P>п>, Па |

435,5301 |

19149,5224 |

32539,69688 |

|

Re>min> |

74158,3114 |

74158,3114 |

74158,3114 |

|

|

0,6044 |

0,6044 |

0,6044 |

|

m |

0,2982 |

0,2370 |

0,1877 |

|

d, мм |

436,8937 |

389,4419 |

346,5685 |

|

Q>ном>, м3/час |

9999,2660 |

9999,6150 |

10000,1825 |

|

, % |

0,0073 |

0,0038 |

0,0018 |

Из

ряда полученных перепадов выбираем

тот, которому соответствует значение

модуля сужающего устройства m наиболее

близкое к 0,2. Это связано с тем, что при

m=0,2 обеспечивается минимальная длина

прямых участков трубопровода до и после

сужающего устройства. Описанным выше

требованиям соответствует перепад

.

.

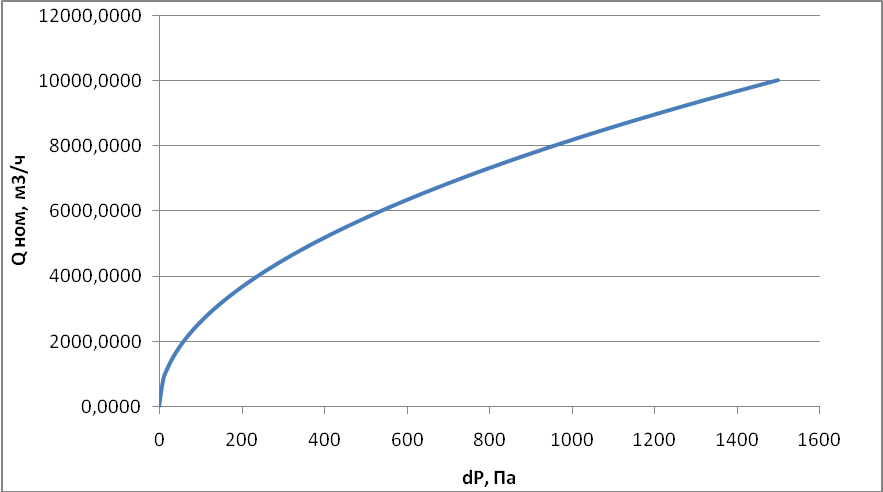

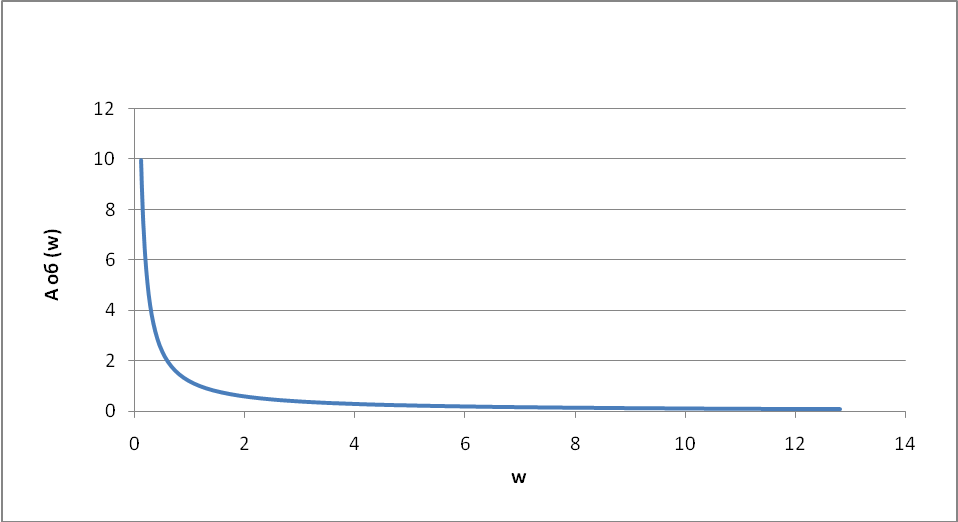

По формуле 1.3.15 строится градуировочная характеристика дифманометра (рисунок 1.3.1).

Таблица 1.3.3 – Результаты расчета градуировочной характеристики дифманометра

|

P, Па |

Q>ном>, м3/час |

|

0 |

0 |

|

100 |

2585,6446 |

|

200 |

3656,6537 |

|

300 |

4478,4679 |

|

400 |

5171,2893 |

|

500 |

5781,6772 |

|

600 |

6333,5100 |

|

700 |

6840,9727 |

|

800 |

7313,3074 |

|

900 |

7656,9339 |

|

1000 |

8176,5263 |

|

1100 |

8575,6131 |

|

1200 |

8956,9358 |

|

1300 |

9322,6743 |

|

1400 |

9674,5964 |

|

1500 |

10014,1586 |

|

1600 |

10342,5786 |

Рисунок 1.3.1 – Градуировочная характеристика дифманометра

1.4 Конструкция сужающего устройства

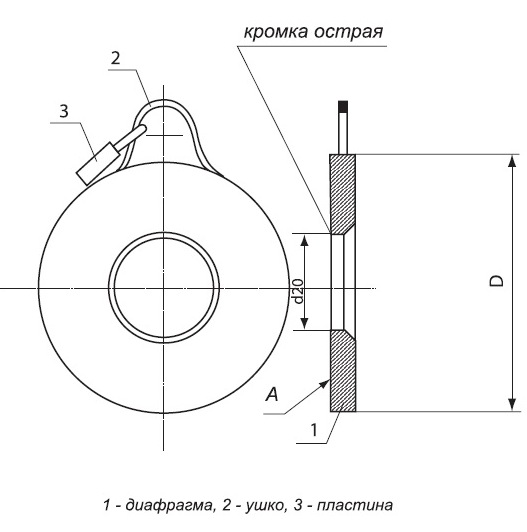

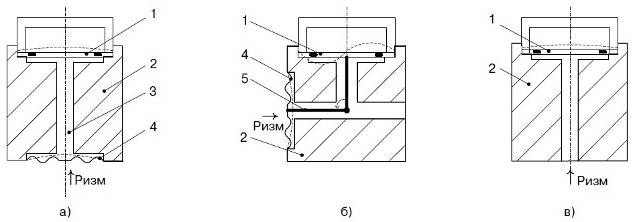

Исходя из условного давления Р>у> = 3900 Па и условного прохода трубопровода D>у> = 800 мм, выбираем бескамерную диафрагму ДБС 0,6–800.

ДБС – диафрагма бескамерная сужающая представляет собой, собственно, диафрагму (сужающее устройство), устанавливаемую непосредственно во фланцах, выполняющих роль камеры. Соответственно отбор давления предусматривается из фланцев и обуславливает, таким образом, конструкцию последних. Применение ДБС, изготовленной согласно ГОСТ 8.586–2005, возможно при Ду не менее 300 мм. Избыточное давление в этом случае не должно превышать 4Мпа. Герметичность соединений обеспечивается прокладками, изготовленными из паронита.

Рисунок 1.4.1 – Бескамерная диафрагма ДБС 0,6–800

Камерная диафрагма (рисунок 1.4.1) состоит из диафрагмы 1, ушка 2, и пластины 3. Собранный узел вставляется между фланцами 4 трубопровода 3 на прокладках и стягивается болтами. Фигурный профиль колец образует в собранном узле два кольцевых канала (камеры), сообщающиеся с внутренней полостью трубопровода кольцевой щелью шириной c. Камеры снабжены отверстиями для присоединения импульсных трубок, идущих к дифманометру.

1.5 Требования к установке сужающего устройства

Для обеспечения точности измерений с помощью стандартных сужающих устройств (СУ) нужно выдерживать ряд требований по их изготовлению и установке. Полный перечень этих требований приведен в правилах РД-50–213–80. Ниже приведены основные требования к установке стандартных сужающих устройств.

Конструкция и способ монтажа СУ должны обеспечивать возможность его периодического осмотра.

СУ должно располагаться строго перпендикулярно оси трубопровода.

СУ устанавливается на прямом участке трубопровода постоянного сечения и необходимой длины. На этих участках нельзя монтировать устройства, искажающие гидродинамику потока (запорная арматура, регулирующие органы, повороты и т.п.).

СУ должно быть изготовлено из материала, стойкого к воздействию измеряемой среды.

Точность измерения расхода с помощью диафрагм существенно зависит от остроты входной кромки, так как самое незначительное закругление ее уменьшает сужение струи, а следовательно, увеличивает коэффициент расхода .

Не допускается наличие заусенцев и других неровностей в трубопроводе, выступов прокладок внутрь трубы.

Не допускается наличие выступающей части сварного шва на длине 2 D>20> от места отбора давления на внутренней поверхности трубопровода.

2. Описание работы расходомерного комплекта

2.1 Установка дифманометра

Для правильной работы расходомерного комплекта необходима правильная установка его компонентов. Схема установки дифманометра относительно СУ приведена на рисунке 2.1.1. В нашем случае при измерении расхода воздуха, в соответствии с заданием на курсовую работу, следует установить дифманометр 1 выше сужающего устройства 2. Для передачи давления от сужающего устройства к дифманометру используется система соединительных линий 3. Внутренний диаметр соединительных трубок рекомендуется принимать 8 – 12 мм. Длина импульсных линий не должна превышать 50 м. Увеличение диаметра и длины трубок приводит к росту запаздывания в системе, перерасходу материала; уменьшение диаметра – к возможному засорению трубок.

Необходимо выполнить уклон 1:10 на всем продолжении горизонтальных участков импульсной линии 3 в сторону отборного устройства. Это предотвращает попадание конденсата в манометр, если газ влажный, т. к. он имеет возможность стекать в объект.

Для продувки системы на импульсных линиях устанавливаются продувочные вентили 5. Конденсат из трубопровода удаляется в дренаж через запорные вентили 4.

5

1

2

4

3

Сапфир-М

Уклон 1:10

Р

4

исунок 2.1.1 – Схема установки дифманометра2.2 Датчик давления «Сапфир – М»

Датчики давления «Сапфир-М» с цифровой микропроцессорной обработкой сигнала (ЦО) предназначены для измерения разных видов давления и преобразования измеренных величин в унифицированный электрический сигнал постоянного тока.

Рисунок 2.2.1 – Схемы, лежащие в основе конструкций измерительных блоков датчиков «Сапфир-М»

1 – сенсор; 2 – корпус измерительного блока; 3 – внутренняя полость измерительного блока; 4 – разделительная мембрана; 5 – дополнительный рычаг.

Датчик давления «Сафір М» (ЦО) состоит из двух основных блоков: измерительного (ИБ) и нормирующего (НБ). Основу ИБ составляет сенсорный элемент, разделительная мембрана и корпус измерительного блока.

Корректирующие коэффициенты определяются в заводских условиях и, также как и текущие

настройки и регулировки, хранятся в энергонезависимой памяти электронного модуля. Колодка и электронный модуль размещены в отдельных отсеках корпуса, разделенных герметичной перегородкой. Электронный модуль запломбирован. Корпус НБ с двух сторон защищен съемными крышками.

При монтаже датчика в различных положениях для обеспечения лучшего обзора ЖКИ и удобства пользования кнопками встроенного пульта, предусмотрена возможность поворота индикаторной платы на углы 90°, 180° или минус 90° по отношению к вертикальной оси датчика.

2.3 Прибор вторичный ИП-6-ТК

Прибор измерительный цифровой ИП-6-ТК предназначен для измерения и преобразования электрических сигналов от датчиков температуры, а также от датчиков, формирующих унифицированный сигнал постоянного тока.

Рисунок 2.3.1 Внешний вид прибора ИП-6-ТК

Прибор имеет 2 реле, способных коммутировать цепь постоянного тока от 30В/5А до 125В/0,3А при активной или индуктивной (t£ 40 мс) нагрузке, а также переменного тока до 270В/3А при cosj ³ 0,4. Допускается коммутация цепи постоянного тока до 220В/0,15А при снижении ресурса реле до 10000 срабатываний.

Сопротивление нагрузки токового выхода, Ом, не более:

– при выходном сигнале 0–5 мА……………………………………. 2000

– при выходном сигнале 0–20 мА, 4–20 мА………………………… 600

– гальваническая развязка между входными цепями, токовым выходом, RS-485, выдерживающая действие испытательного напряжения, В……… 500

– потребляемая мощность, ВА, не более…………………………… 8

3. Анализ объекта управления

3.1 Определение типа объекта управления, его параметров и передаточной функции

Объектом управления (ОУ) называют агрегат или его участок, в котором протекает процесс управления.

Выходная величина объекта – это текущее значение регулируемого параметра. Любое воздействие на объект управления, приводящее к изменению регулируемой величины, называют входной величиной объекта управления. Входными величинами объекта управления являются возмущение по нагрузке, приводящее к нежелательному изменению регулируемой величины, и управляющее воздействие, оказываемое регулятором при помощи регулирующего органа. Благодаря управляющему воздействию достигается целенаправленное управление регулируемой величиной.

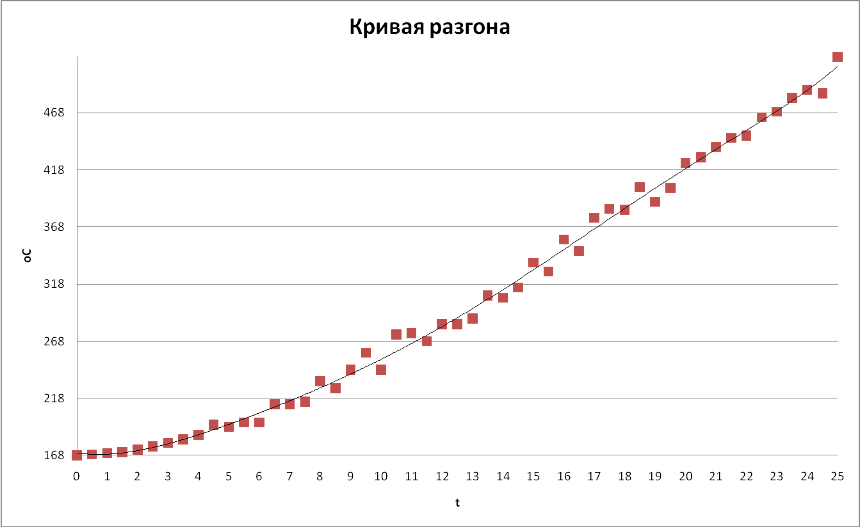

Для расчетов АСУ необходимо определить параметры объекта управления. Для определения параметров объекта управления производят эксперимент по снятию кривой разгона ОУ. Результаты снятия кривой разгона при входном воздействии равном 11% ХРО (хода регулирующего органа).

Из рисунка 1.1.2 видно, что ОУ является астатическим. Для дальнейших расчетов необходимо определить параметры ОУ. На рисунке показаны необходимые геометрические построения, которые позволяют получить параметры ОУ для двухзвенной аппроксимации.

Передаточная функция астатического ОУ имеет вид:

(1.1)

(1.1)

Рисунок 1.1.2 – Кривая разгона объекта управления

Выполнив необходимые геометрические построения (рис. 1.1.2), получим параметры ОУ:

Время

запаздывания ОУ =4 с.

=4 с.

Коэффициент

передачи ОУ .

.

сужающий устройство расходомерный управление

3.2 Частотные характеристики объекта управления

Из выражения (1.1) передаточной функции ОУ можно получить частотные характеристики.

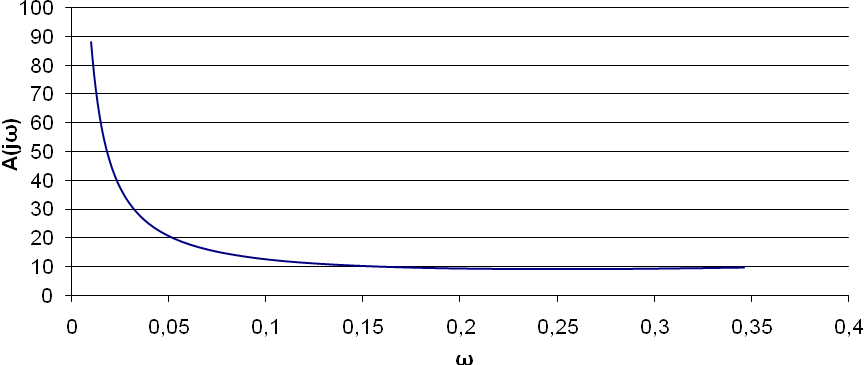

Расширенная амплитудо-частотная характеристика (АЧХ):

(1.2)

(1.2)

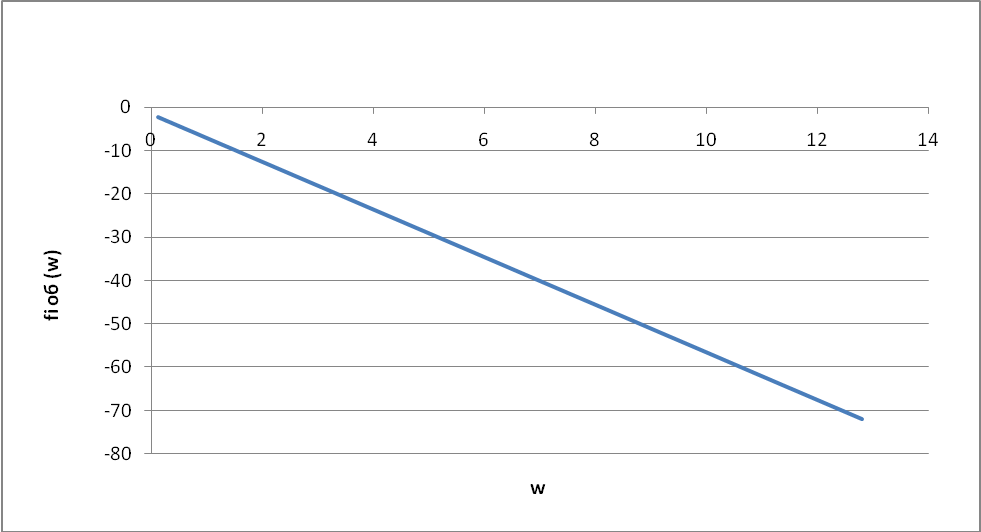

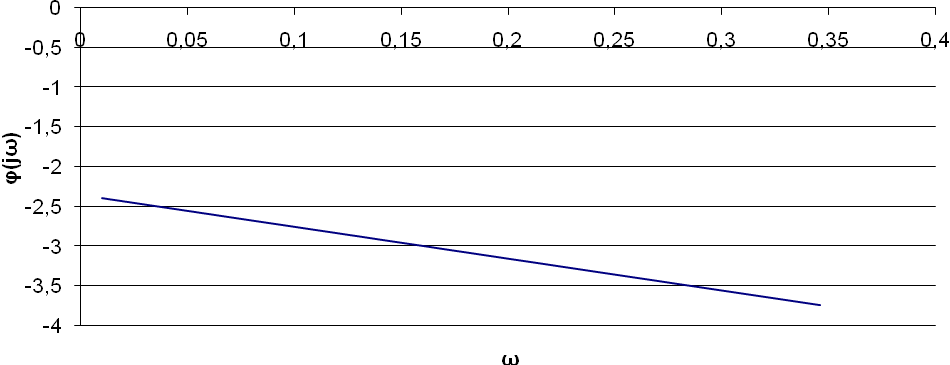

Расширенная фазо-частотная характеристика (ФЧХ):

(1.3)

(1.3)

Расширенная комплексная частотная характеристика (амплитудо-фазовая характеристика, АФХ):

(1.4)

(1.4)

Обычные характеристики получают из расширенных путем подстановки m=0.

Таблица 1.2.1 – Частотные характеристики объекта управления

|

w |

A(w) |

fi(w) |

Re |

Im |

|

0,12 |

9,9663333 |

-2,23 |

-6,10426 |

-7,87819 |

|

0,132 |

9,060303 |

-2,296 |

-6,00959 |

-6,78041 |

|

0,1452 |

8,2366391 |

-2,3686 |

-5,89599 |

-5,75149 |

|

0,15972 |

7,4878537 |

-2,44846 |

-5,76002 |

-4,78436 |

|

0,175692 |

6,8071398 |

-2,536306 |

-5,59778 |

-3,87325 |

|

0,193261 |

6,1883089 |

-2,6329366 |

-5,40487 |

-3,01373 |

|

0,212587 |

5,6257353 |

-2,7392303 |

-5,17646 |

-2,203 |

|

0,233846 |

5,1143049 |

-2,8561533 |

-4,90737 |

-1,44008 |

|

0,257231 |

4,6493681 |

-2,9847686 |

-4,59231 |

-0,72615 |

|

0,282954 |

4,2266982 |

-3,1262455 |

-4,2262 |

-0,06487 |

|

0,311249 |

3,8424529 |

-3,28187 |

-3,80471 |

0,537243 |

|

0,342374 |

3,493139 |

-3,453057 |

-3,32507 |

1,070483 |

|

0,376611 |

3,1755809 |

-3,6413627 |

-2,78718 |

1,521814 |

|

0,414273 |

2,8868918 |

-3,848499 |

-2,19512 |

1,874992 |

|

0,4557 |

2,6244471 |

-4,0763489 |

-1,55896 |

2,111248 |

|

0,50127 |

2,385861 |

-4,3269838 |

-0,89693 |

2,210849 |

|

0,551397 |

2,1689645 |

-4,6026822 |

-0,23747 |

2,155925 |

|

0,606536 |

1,9717859 |

-4,9059504 |

0,379283 |

1,934964 |

|

0,66719 |

1,7925327 |

-5,2395454 |

0,901783 |

1,54918 |

|

0,733909 |

1,6295751 |

-5,6065 |

1,270503 |

1,02046 |

|

0,8073 |

1,4814319 |

-6,01015 |

1,426555 |

0,399476 |

|

0,88803 |

1,3467563 |

-6,454165 |

1,327119 |

-0,22915 |

|

0,976833 |

1,2243239 |

-6,9425815 |

0,967659 |

-0,75007 |

|

1,074516 |

1,1130217 |

-7,4798396 |

0,406781 |

-1,03602 |

|

1,181968 |

1,011838 |

-8,0708236 |

-0,21769 |

-0,98814 |

|

1,300165 |

0,9198527 |

-8,7209059 |

-0,70124 |

-0,59531 |

|

1,430181 |

0,8362297 |

-9,4359965 |

-0,83618 |

0,009381 |

|

1,573199 |

0,7602088 |

-10,222596 |

-0,53083 |

0,544184 |

|

1,730519 |

0,6910989 |

-11,087856 |

0,063685 |

0,688158 |

|

1,903571 |

0,6282718 |

-12,039641 |

0,543113 |

0,315838 |

|

2,093928 |

0,5711561 |

-13,086605 |

0,495594 |

-0,28391 |

|

2,303321 |

0,5192329 |

-14,238266 |

-0,0524 |

-0,51658 |

|

2,533653 |

0,4720299 |

-15,505093 |

-0,46235 |

-0,09511 |

|

2,787019 |

0,4291181 |

-16,898602 |

-0,15923 |

0,398482 |

|

3,06572 |

0,3901073 |

-18,431462 |

0,356505 |

0,158391 |

|

3,372292 |

0,354643 |

-20,117608 |

0,105733 |

-0,33851 |

|

3,709522 |

0,3224028 |

-21,972369 |

-0,32235 |

-0,00605 |

|

4,080474 |

0,2930934 |

-24,012606 |

0,12766 |

0,263831 |

|

4,488521 |

0,2664486 |

-26,256867 |

0,115097 |

-0,24031 |

|

4,937373 |

0,242226 |

-28,725553 |

-0,21798 |

0,105626 |

|

5,431111 |

0,2202054 |

-31,441109 |

0,220136 |

-0,00554 |

|

5,974222 |

0,2001867 |

-34,42822 |

-0,19852 |

-0,02581 |

|

6,571644 |

0,1819879 |

-37,714041 |

0,181968 |

-0,00272 |

|

7,228808 |

0,1654436 |

-41,328446 |

-0,14615 |

0,077532 |

|

7,951689 |

0,1504033 |

-45,30429 |

0,037036 |

-0,14577 |

|

8,746858 |

0,1367302 |

-49,677719 |

0,113785 |

0,075817 |

|

9,621544 |

0,1243002 |

-54,488491 |

-0,05843 |

0,10971 |

|

10,5837 |

0,1130002 |

-59,78034 |

-0,11254 |

0,010165 |

|

11,64207 |

0,1027275 |

-65,601374 |

-0,0957 |

-0,03735 |

|

12,80627 |

0,0933886 |

-72,004512 |

-0,09044 |

-0,0233 |

Рисунок 1.2.1 – Амплитудо-частотная характеристика объекта управления

Рисунок 1.2.2 – Фазо-частотная характеристика объекта управления

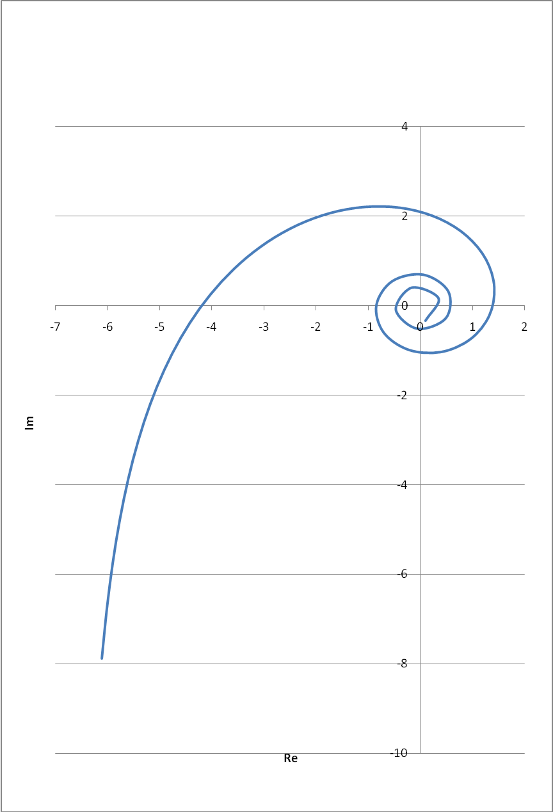

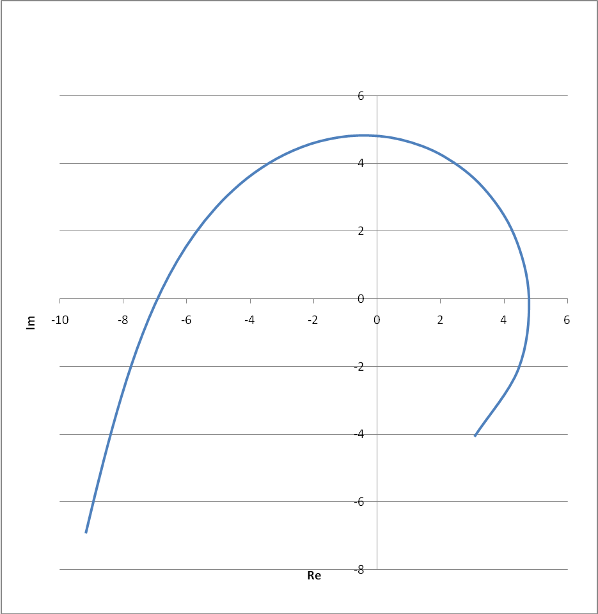

Рисунок 1.2.3 – Комплексная частотная характеристика объекта управления

Таблица 1.2.2 – Расширенные частотные характеристики объекта управления

|

w |

A (w, m) |

fi (w, m) |

Re (w, m) |

Im (w, m) |

|

0,12 |

11,50803 |

-2,49558 |

-9,18902 |

-6,92797 |

|

0,132 |

10,65135 |

-2,56158 |

-8,90936 |

-5,83735 |

|

0,1452 |

9,876163 |

-2,63418 |

-8,63179 |

-4,79904 |

|

0,15972 |

9,17549 |

-2,71404 |

-8,34952 |

-3,80461 |

|

0,175692 |

8,543064 |

-2,80188 |

-8,05483 |

-2,84668 |

|

0,193261 |

7,973257 |

-2,89851 |

-7,73885 |

-1,91912 |

|

0,212587 |

7,46104 |

-3,00481 |

-7,39135 |

-1,0174 |

|

0,233846 |

7,001943 |

-3,12173 |

-7,00056 |

-0,13908 |

|

0,257231 |

6,592027 |

-3,25034 |

-6,55308 |

0,715477 |

|

0,282954 |

6,227857 |

-3,39182 |

-6,0339 |

1,542171 |

|

0,311249 |

5,906492 |

-3,54745 |

-5,42669 |

2,331895 |

|

0,342374 |

5,625471 |

-3,71863 |

-4,7146 |

3,068948 |

|

0,376611 |

5,382827 |

-3,90694 |

-3,88179 |

3,729147 |

|

0,414273 |

5,177098 |

-4,11407 |

-2,91601 |

4,277763 |

|

0,4557 |

5,007364 |

-4,34192 |

-1,81291 |

4,66766 |

|

0,50127 |

4,873304 |

-4,59256 |

-0,58257 |

4,838357 |

|

0,551397 |

4,775276 |

-4,86826 |

0,741304 |

4,717386 |

|

0,606536 |

4,714442 |

-5,17153 |

2,089319 |

4,226194 |

|

0,66719 |

4,692936 |

-5,50512 |

3,342652 |

3,293983 |

|

0,733909 |

4,714108 |

-5,87207 |

4,321318 |

1,883887 |

|

0,8073 |

4,782878 |

-6,27572 |

4,782745 |

0,035682 |

|

0,88803 |

4,906222 |

-6,71974 |

4,446086 |

-2,07445 |

|

0,976833 |

5,093898 |

-7,20816 |

3,065802 |

-4,068 |

|

1,074516 |

5,359483 |

-7,74541 |

0,580721 |

-5,32793 |

|

1,181968 |

5,721923 |

-8,3364 |

-2,65452 |

-5,06892 |

|

1,300165 |

6,207865 |

-8,98648 |

-5,62107 |

-2,63461 |

|

1,430181 |

6,855228 |

-9,70157 |

-6,59429 |

1,873346 |

|

1,573199 |

7,718781 |

-10,4882 |

-3,75063 |

6,746287 |

|

1,730519 |

8,879071 |

-11,3534 |

3,110048 |

8,31658 |

|

1,903571 |

10,45701 |

-12,3052 |

10,10244 |

2,699956 |

|

2,093928 |

12,63836 |

-13,3522 |

8,932989 |

-8,94035 |

|

2,303321 |

15,71598 |

-14,5038 |

-5,63438 |

-14,6713 |

|

2,533653 |

20,16492 |

-15,7707 |

-20,1253 |

1,263601 |

|

2,787019 |

26,78037 |

-17,1642 |

-3,06186 |

26,60476 |

|

3,06572 |

36,94007 |

-18,697 |

36,51125 |

5,612237 |

|

3,372292 |

53,12345 |

-20,3832 |

1,974087 |

-53,0868 |

|

3,709522 |

79,98212 |

-22,2379 |

-77,5587 |

19,53946 |

|

4,080474 |

126,6513 |

-24,2782 |

83,15293 |

95,5308 |

|

4,488521 |

211,9957 |

-26,5224 |

38,18205 |

-208,529 |

|

4,937373 |

377,1861 |

-28,9911 |

-284,366 |

247,8005 |

|

5,431111 |

717,7057 |

-31,7067 |

687,5815 |

-205,75 |

|

5,974222 |

1470,332 |

-34,6938 |

-1456,7 |

199,7504 |

|

6,571644 |

3267,162 |

-37,9796 |

3139,468 |

-904,483 |

|

7,228808 |

7938,54 |

-41,594 |

-5790,57 |

5430,449 |

|

7,951689 |

21281,73 |

-45,5699 |

-356,915 |

-21278,7 |

|

8,746858 |

63568,08 |

-49,9433 |

60297,17 |

20128,38 |

|

9,621544 |

213862,1 |

-54,7541 |

-47464,9 |

208528,3 |

|

10,5837 |

820081,7 |

-60,0459 |

-768760 |

285556 |

|

11,64207 |

3631551 |

-65,8669 |

-3610977 |

-386017 |

|

12,80627 |

18840391 |

-72,2701 |

-1,9E+07 |

253502,9 |

Рисунок 1.2.4 – Расширенная амплитудо-частотная характеристика объекта управления

Рисунок 1.2.5 – Расширенная фазо-частотная характеристика объекта управления

Рисунок 1.2.6 – Расширенная комплексная частотная характеристика объекта управления

Заключение

сужающий устройство расходомерный управление

В ходе выполнения курсовой работы была разработана система контроля расхода вентиляторного воздуха. Применен метод переменного перепада, для чего на измерительном трубопроводе было установлено стандартное сужающее устройство – бескамерная диафрагма ДБС 0,6–800. Параметры диафрагмы были рассчитаны с применением ЭВМ. Разработана схема установки дифманометра относительно сужающего устройства, обеспечивающая его надежную работу. Разработан измерительный комплект расходомера, выполняющий преобразование перепада давления на сужающем устройстве в расход с достаточной точностью.

Во второй части курсовой работы была разработана система автоматического регулирования расхода среды. Для заданного объекта управления был выбран оптимальный закон и процесс регулирования, произведен расчет параметров настройки регулятора. Исследована работа системы автоматического регулирования с идеальным и реальным регулятором.

>

>