Прикладное и теоретическое материаловедение

Содержание

1. Прикладное и теоретическое материаловедение. Сырье как основа материалов. Сырьевая база России 3

2. Химические свойства материалов. Каковы методы определения устойчивости материалов к воздействию внешних факторов: влаги, кислот, окислителей, щелочей, излучений? 14

3. Опишите ассортимент топлива и его применение с целью получения тепловой энергии. Каково происхождение топлива и его значение в производстве товаров? 19

Список использованной литературы 22

1. Прикладное и теоретическое материаловедение. Сырье как основа материалов. Сырьевая база России

Материаловедение изучает основные физические процессы, протекающие в материалах при воздействии на них электрического, магнитного или тепловых полей и механических напряжений; зависимость электрических, механических и других свойств материалов от их химического состава и строения; описывает свойства материалов, применяемых в производстве и в быту.

Материаловедение условно разделяют на теоретическое и прикладное. Теоретическое материаловедение изучает общие закономерности взаимосвязи структуры и свойств материалов и процессов, приводящих к изменению их строения и свойств при внешних воздействиях. Оно базируется на интеграции достижений физики, химии, физической химии, электрохимии, металлофизики и других естественных наук.

Прикладное материаловедение изучает частные вопросы изменения и формирования структуры и свойств различных материалов в процессе из получения, обработки и эксплуатации.

История развития общества связана с историей освоения материалов, технологии их получения и обработки (каменный, бронзовый, железный века). Материаловедение, как прикладная наука, сформировалась на рубеже 18-19 веков.

Основу сырья дает нам природа. Человеческий труд превращает в сырье природные богатства (75% из которых полезные ископаемые, а 25% ― продукты сельского, лесного и морского хозяйства).

На практике различают также первичное сырье, которое выделяется из природного состояния и вводится исключительно на первой технологической ступени дальнейшей переработки, и вторичное, которое выделяется на определенной ступени производственного или индивидуального потребления и повторно вводится в производственный процесс.

Переход от полезного ископаемого или другого природного богатства к сырью осуществляется с помощью человеческого труда, который выделяет исходное вещество из природного состояния. На этой ступени оно становится предметом потребления, средством производства. Мы можем сделать вывод, что удовлетворение материальных потребностей людей требует добычи сырья определенным способом, потребность человеческого общества в котором адекватна виду потребностей в материалах. Однако вместе с тем потребности в сырье претерпевают очень длительные, но основательные изменения.

Продукты животного или растительного происхождения для питания были первой и самой низшей, но и самой необходимой формой сырья. Новую ступень представляют уже необработанный камень или древесина в качестве строительного материала для хижин, глина для керамики, первые волокна животного или растительного происхождения для одежды. Однако все изменения природного состояния, связанные с деятельностью людей, были весьма незначительны. Человеческие знания о процессах, изменяющих вещество, также были весьма ограничены.

В течение тысячелетий добываемые полезные ископаемые или другие природные богатства только незначительно обогащались. С возникновением мануфактур, дальнейшим разделением труда, с повышением его производительности и специализацией человек все глубже проникал в секреты применяемого сырья. Удачные, поначалу эмпирически найденные решения должны были стать свободно воспроизводимыми. Это требовало более фундаментальных знаний о веществе, поисков закономерностей. Обобщение эмпирических сведений стало началом естественнонаучных исследований. (Интересно, что раньше всего это произошло в геологии.) На первом этапе они были ориентированы только на изучение полезных ископаемых, на разведку залежей и на способы добычи. Позднее геология из учения о поисках и находках развилась в науку, специализированную на способах переработки сырья. В то время человечество еще удовлетворяло свои потребности в сырье из своего непосредственного окружения.

Развитие капитализма в XVII-XIX веках, влияние промышленного переворота очень быстро повысили интерес ко многим продуктам. Растущее производство нуждалось в большом количестве нового, до сих пор не использовавшегося сырья, а следовательно, и в обширных знаниях о нем. Получение сырья концентрировалось технически обоснованно и поэтому очень скоро было монополизировано. Вместе с концентрацией капитала закономерно усиливалась эксплуатация трудящегося населения в этих областях, а также в чужих «слаборазвитых» странах.

Эксплуатация полезных ископаемых и природных богатств колоний одна из трагических глав истории цивилизации XIX-XX веков. Это нашло выражение в разграблении собственных стран и чужих народов.

С ростом индустриализации получение сырья стало объектом капиталистической политики. Империализм пытался осуществить свои цели в грабительских войнах. Все это привело в наше время к глубочайшим последствиям, которые нашли свое выражение в так называемом сырьевом кризисе.

Опираясь на историю развития сырья, мы можем показать принципиально важное различие между нерегулируемым решением сырьевой проблемы при капитализме и планомерным ее решением в социалистическом обществе. Для обеих общественных систем вопрос обеспечения сырьем одинаково важен. В то время как в капиталистических условиях решение этой проблемы приводит к серьезным нарушениям в развитии производительных сил отдельных стран, социалистическое сообщество решает свои сырьевые проблемы ― при непростых обстоятельствах ― на основе общей позиции. Решающая основа для этого была создана еще в июле 1971 г. на XXV заседании СЭВ в Бухаресте принятием комплексной программы дальнейшего углубления и расширения сотрудничества и развития социалистической интеграции. Непрерывно и планомерно создаются предпосылки для стабильного обеспечения сырьем народных хозяйств всех стран-участниц СЭВ. В настоящее время прогнозируются, планируются и реализуются формы оптимального сырьевого хозяйства, с тем, чтобы удовлетворить материальные потребности при оптимальном использовании полезных ископаемых в качестве основы стабильного и непрерывного гуманистического развития общества. Надежность совместной работы подтверждена уже рядом важных объектов, будь то создание единой энергосистемы «Мир» или строительство нефтепровода «Дружба». Они обеспечивают улучшение сырьевой и топливной базы других многочисленных общих инвестиционных объектов социалистических государств.

Последовательное продолжение интеграционных мероприятий требует долговременного планирования и разработки перспективных планов социалистических стран.

В 1983 г. на XXXIII заседании СЭВ было решено разработать целевые программы, определяющие задачи обеспечения топливных и сырьевых потребностей и повышения объема сельскохозяйственного производства. Мероприятия, предусмотренные комплексной программой, направлены на всестороннюю консолидацию стран социализма. Целевая программа представляет в некоторой степени основу материально-технического обеспечения постоянно расширяющегося производства социалистических стран. Для хозяйства каждой отдельной страны она становится ключевой программой динамического развития.

С1952 по 1977 г. в мире было добыто около 40 млрд. т нефти, что составляет 80% разведанных запасов.

Угля за тот же период добыто 60 млрд. т (это около 40%) и железной руды 12 млрд. т. соответственно около 60% разведанных мировых запасов. При росте населения в мире в 1,6 раза за это время производство таких важных видов сырья как уголь и железная руда удвоилось, нефти увеличилось в 5 раз, природного газа в 4 раза.

В период с 1971 по 1975 г. получение минерального сырья в капиталистических и развивающихся странах удвоилось по сравнению с равным периодом времени с 1966 по 1970 г. Необходимость интенсификации добычи предъявляет одновременно новые требования к количеству и качеству эксплуатируемых месторождений. С одной стороны, следует продолжать поиски новых залежей, с другой, необходимо внедрение новой технологии извлечения и переработки сырья с низким содержанием полезного вещества. Тогда разведанные запасы возрастут: бокситов в 6,5 раз, молибдена и калийных солей в 3 раза, свинца и никеля в 2,5 раза, меди и цинка в 2 раза, природного газа в 1,7 раз, нефти, марганцевых руд, а также фосфоритов в 1,5 раз.

Потребности в сырье проживавших на Земле в 1975 г. 3,8 млрд. человек определяли два решающих фактора:

1) потребность на душу населения в сырье для производства энергии и основных материалов (железо, алюминий, силикатные материалы, полимеры, древесина), а также для индивидуального потребления;

2) доля людей, проживающих в индустриально развитых странах.

Около 80% сырья потребляет 20% населения мира, в то же время оставшиеся 80% мирового населения должны удовлетворять свои элементарные жизненные потребности 20% мирового потребления сырья. В индустриально развитых странах сырья на душу населения потребляется в 2-3 раза больше по сравнению со средним мировым уровнем, а в развивающихся странах только около 10% от среднего мирового.

По обеспеченности России запасами минерально-сырьевыми ресурсами выделяются следующие четыре группы полезных ископаемых:

газ, алмазы, никель, платина, бериллий, калийные соли, хризотил-асбест, которых хватит на длительный период;

нефть, свинец, цинк, сурьма, олово, вольфрам, молибден, ниобий, интенсивный уровень добычи которых обеспечен на 5-7 лет;

марганец, титан, рудное золото, бокситы, каолиновые и бентонитовые глины, плавиковый шпат, добыча которых пока достаточна, уровень запасов которых явно недостаточен;

уран, вольфрам, цирконий, рений, стронций, разведанные запасы которых следует считать ограниченными, но имеется возможность их расширить в течение 5-12 лет.

Анализ показывает, что резко обострилась проблема восполнения запасов на добывающих предприятиях в основных горнопромышленных районах страны. А это, как известно, не может не повлиять на базовые отрасли экономики страны и ее экономическую безопасность.

По данным Минприроды РФ, за период с 1994-го по 1999 год восполнение извлекаемых из недр запасов МСР их приростами составило по нефти 73%, газу – 47%, меди – 33%, цинку – 57%, свинцу – 41%.

Так как минерально-сырьевой потенциал по указанным видам сырья сосредоточен в основном в северных широтах и на Дальнем Востоке, то геологический риск в подготовке новых нефтегазоносных провинций и рудных районов должно брать на себя государство, а разведку и освоение новых месторождений обязаны взять на себя компании. При этом следует разобраться как и каким образом следует обеспечить развитие минерально-сырьевой базы страны с возложением части затрат на заинтересованные компании. Тем более что обстановка к этому подталкивает. Ведь за период с 1991-го по 1999 год капитальные вложения в ТЭК сократились в три раза, с 1994 г. прирост запасов нефти и газа не компенсирует их добычу, за годы реформ энергоемкость России возросла в 1,5 раза, наблюдается высокий износ основных фондов во всех отраслях ТЭК.

Следует заметить, структура топливно-энергетического баланса России резко отличается от структур других стран, что не может не сказаться на будущей перспективе. При этом необходимо учитывать, что в соответствии с государственной энергетической политикой общая потребность России в первичных энергоресурсах будет расти медленно и только к 2010 г. достигнет уровня 1995 г., а к 2020 г. повысится еще на 5%. При этом прогнозируется снижение удельной энергоемкости ВВП. Но не следует забывать о переходе основных месторождений газа в режим падающей добычи, что требует предпринимать необходимые меры по поиску новых месторождений. Большие разведанные запасы природного газа (35% от мировых), сконцентрированные в основном в крупных и уникальных месторождениях, позволяют совершенно обоснованно рассчитывать на преимущественное развитие газовой промышленности с доведением добычи газа к 2010 г. до 740-860 млрд. кубометров.

Положение в нефтедобывающей промышленности является более сложным. Свыше 70% запасов нефтяных компаний находится на грани рентабельности. Если десять лет назад доля вовлеченных в разработку запасов нефти с дебитом скважин 25 т/сутки составляла 55%, то сейчас такую долю составляют запасы с дебитами скважин до 10 т/сутки, а запасы нефти высокопродуктивных месторождений, дающих около 60% добычи, выработаны более чем на 50%. Доля запасов с выработанностью свыше 80% превышает 25%, а доля с обводненностью в 70% составляет свыше трети разрабатываемых запасов. Продолжают расти трудноизвлекаемые запасы, доля которых уже достигла 55-60% от разрабатываемых.

Освоение угольных сырьевых ресурсов осуществляется темпами, не соответствующими их потенциалу. Развитие добычи и рост потребления угля должны происходить в рациональном сочетании с производством и потреблением других энергоносителей, с учетом запасов каждого из них, распределения их по территории страны, стоимостных затрат на добычу и транспортировку к потребителю и т.д. Очевидно, что вклад угольной промышленности в повышение энерговооруженности страны должен быть более масштабным, чем в настоящее время. Имеющиеся разведанные запасы углей являются надежным потенциалом стабилизации и развития угольной промышленности, удовлетворения (наряду с использованием других энергоносителей) энергетических нужд страны, в том числе электроэнергетики, а также потребностей металлургии и других отраслей промышленности. Следует признать, что нынешние проблемы угольной отрасли порождены определенной недооценкой ее роли в народно-хозяйственном комплексе страны. К тому же с началом новых экономических реформ ни разу не разрабатывался топливно-энергетический баланс страны на перспективу.

Сырьевая база железорудной промышленности России весьма разнообразна по типам и масштабам месторождений, степени концентрации запасов в регионах, условиям добычи руд, их обогатимости, удаленности от потребителей и прочим факторам.

Крупные ГОКи, составляющие основу железорудной промышленности России ― Лебединский, Михайловский, Стойленский, Качканарский, Костомукшский, Ковдорский, ― обеспечены запасами на 25-35 лет и более. Достаточно обеспечены запасами подземные рудники Сибири и КМА. Вместе с тем ряд железорудных предприятий имеют неблагополучные сырьевые базы. Так, на Оленегорском ГОКе основной карьер – Оленегорский – обеспечен запасами всего на 15 лет, Кировогорский – на 20 лет. Через 12-13 лет будут полностью отработаны богатые руды в карьерах Михайловского и Стойленского ГОКов.

После распада СССР Россия осталась практически без промышленных месторождений марганцевых руд. Разведанные запасы их составляют 146 млн. т, добыча в промышленных масштабах не производится. Наиболее крупное из известных месторождений – Усинское в Кемеровской области с запасами 98,5 млн. т бедных труднообогатимых карбонатных руд отнесено к группе резервных, остальные месторождения не намечаются к освоению. Преобладающим типом руд является труднообогатимый карбонатный, на долю которого приходится около 91% балансовых запасов, остальная часть – легкообогатимые окисные и окисленные руды.

Россия не имеет разведанных запасов металлургических сортов хромитов. Поэтому усиление геологоразведочных работ по поиску хромовых руд, в том числе металлургических сортов, с целью создания соответствующей минерально-сырьевой базы, является одной из важных задач геологической службы страны.

Сырьевой базой для производства глинозема и алюминия являются месторождения бокситов, нефелиновых сиенитов и алунитов. Свыше половины разведанных запасов бокситов сосредоточено в северном регионе и около 28% на Урале. Более 84% бокситов добывается на Урале, в том числе 73,6% – в Северо-Уральском бокситоносном районе. Вторым по значению после бокситов видом алюминиевого сырья являются нефелиновые руды, при переработке которых можно получать не только глинозем, но и другие ценные продукты.

Характерной особенностью минерально-сырьевой базы меди России является главенствующая роль в запасах и добыче месторождений сульфидного медно-никелевого и колчеданного геолого-промышленных типов. Минерально-сырьевая база меди характеризуется высокой степенью промышленного освоения ее балансовых запасов, достигшей к настоящему времени 52%. Около 30% разведанных запасов сосредоточено в подготавливаемых к отработке месторождениях. В перспективе удовлетворение потребности в меди может быть обеспечено за счет освоения гигантского Удоканского месторождения в Читинской области.

Актуальным представляется также совершенствование технологии добычи меди, в первую очередь из месторождений с рядовым и бедным ее содержанием, в частности, применение методов подземного выщелачивания из недр и хвостов обогатительных фабрик в Норильском и других районах, а также увеличение ее производства из вторичного сырья.

Несмотря на кризисные явления, охватившие в последние годы никелевую промышленность, наша страна по-прежнему занимает первое место в мире по разведанным запасам и добыче никеля. В начале 90-х годов на долю России приходилось 95% разведанных запасов и 91% добычи никеля в странах СНГ. Поскольку главным типом месторождений никеля является сульфидный медно-никелевый, многие проблемы развития минерально-сырьевой базы и производства никеля, указанные выше для меди, справедливы и для никеля, особенно в Норильском районе. С целью расширения минерально-сырьевой базы никеля необходимо усилить геологоразведочные работы в районах действующих предприятий, а также поиски месторождений в перспективных районах Карелии, Архангельской, Воронежской, Иркутской и Читинской областей, а также Бурятии.

Как предсказывают ученые, в ближайшие годы состояние с собственным производством свинца и цинка еще более ухудшится.

Помимо выбытия мощностей по добыче цинка на уральских медно-цинковых месторождениях, запасы на разрабатываемых свинцово-цинковых месторождениях в других районах уменьшатся к 2010 г. на 80-85%.

Анализ состояния сырьевых баз горнодобывающих предприятий показывает, что до 2005 г. выбывают из числа действующих 11 рудников в районах Северного Кавказа, Западной и Восточной Сибири. Актуальным остается проведение геологоразведочных работ в районах действующих предприятий для доразведки флангов и глубоких горизонтов на отрабатываемых месторождениях Нерчинского, Садонского, Алтайского ГОКов, ПО «Дальполиметалл», а также выявления новых месторождений богатых свинцово-цинковых руд в этих и других перспективных районах — Бурятии, Приморья, Красноярского края, Алтая.

Потребность в олове почти на треть превышает его производство, а разница ранее покрывалась за счет импорта. Сложившееся в оловодобывающей промышленности положение представляется достаточно трудным. Ряд предприятий плохо обеспечен разведанными запасами. К их числу относятся предприятия, осваивающие запасы оловянных коренных и россыпных месторождений в Магаданской области и Чукотском АО, где прекратил деятельность ряд горно-обогатительных комбинатов. Конъюнктура на мировом рынке олова в перспективе будет становиться все более неблагоприятной для потребителей. Цена на рафинированное олово на Лондонской бирже металлов постоянно увеличивается. Дальнейшее ухудшение конъюнктуры на мировом рынке объясняется тем, что страны ― основные потребители олова (США, государства Западной Европы, Япония), не имеют собственных сырьевых ресурсов, а его потребности, по прогнозу, будут увеличиваться.

По оценке, вольфрамодобывающие рудники обеспечены запасами в среднем на 34 года, но по отдельным рудникам продолжительность добычи колеблется от 8 до 40 лет. При этом крупные запасы бедных руд Тырныаузского и Инкурского месторождений составляют 76% от всех запасов разрабатываемых месторождений. Обеспеченность запасами пяти рудников с богатыми месторождениями и одного со средним качеством руд составляет 8-14 лет. Это означает, что через 10-15 лет на половине вольфрамодобывающих предприятий запасы будут исчерпаны, а оставшиеся рудники будут разрабатывать в основном бедные руды.

Как показывает зарубежный опыт, применение высококачественных низколегированных ниобиевых и редкоземельных сталей дает наибольший эффект в транспортном машиностроении, газо-нефтедобывающих отраслях и связанных с ними трубопроводных системах, при строительстве крупных инженерных сооружений, объектов ядерной энергетики и в других важнейших отраслях промышленности. Каждая тонна ниобия, введенного в малоуглеродистые стали для изделий транспортного машиностроения и строительства, позволяет экономить 200-300 тонн металла и снижать вес конструкции на 30-40%, а срок службы соответствующей продукции увеличивается в 1,5-2 раза.

Россия, к сожалению, значительно отстает от передовых промышленно развитых стран по уровню потребления тантала, ниобия, стронция и других редких, а также редкоземельных металлов. В частности, по потреблению ниобия и редких земель наша страна отстает от США соответственно в 4 и 6 раз. Между тем в России имеется достаточно крупная сырьевая база редких и редкоземельных металлов, но она слабо освоена. В последние годы редкоземельное и танталовое производство практически прекращено, а ниобиевое снижено на 70% по сравнению с 1990 г. При этом из производимых Ловозерским комбинатом (Мурманская область) концентратов тантала и ниобия более половины металлического ниобия и весь тантал выпускались на заводах Эстонии и Казахстана.

Располагая хорошей сырьевой базой и современной технологией, страна почти полностью удовлетворяла свои потребности в индии и его соединениях. Сегодня запасы индия по-прежнему достаточно велики, но проблемы его извлечения из руд и полуфабрикатов, а также получения и использования индиевой продукции требуют новых решений.

В России со всей остротой встала проблема воссоздания стратегических запасов. Как известно, перечень видов стратегически значимого минерального сырья может меняться в зависимости от военно-политических и экономических приоритетов государств, структуры материального производства и прогнозируемой обстановки, конъюнктуры мирового рынка, состояния внешнеэкономических связей и других обстоятельств. Отнесение определенной части разведанных (А+В+С1) сырьевых запасов к стратегическим – это вопрос специальных исследований. Следует отметить, что доля так называемых активных запасов от количества разведанных на 01.01.1997 г. составляла по железным рудам, меди, свинцу, цинку – 69-78%, никелю, бокситам, титану, апатитам – 60-68%, урану, олову, вольфраму, молибдену – 29-50%, фосфоритам – 25%, калийным солям – 90%. Вместе с тем, как показывает анализ, на преобладающем большинстве горнодобывающих предприятий обеспеченность разведанными запасами достигла критически низкого уровня: стратегический резерв многих видов сырья на действующих месторождениях является недостаточным.

2. Химические свойства материалов. Каковы методы определения устойчивости материалов к воздействию внешних факторов: влаги, кислот, окислителей, щелочей, излучений?

Важнейшим условием использования материалов в любой конструкции является их совместимость с рабочей средой.

Технологические процессы пищевых производств протекают при высоких и низких температурах, высоком давлении и вакууме, больших скоростях потоков и длительной выдержке пищевых сред в состоянии покоя, с изменениями рН сред в широком диапазоне и сопровождаются другими факторами, обусловливающими агрессивность пищевых сред.

Многие пищевые среды представляют собой электролиты, поэтому коррозия в них носит электрохимический характер. Химическая природа электролита обусловлена наличием в составе сред кислот и минеральных веществ. Количество и степень диссоциации кислот и минеральных веществ, в основном, и определяют агрессивность среды.

На различных этапах технологического процесса химические свойства сред изменяются, в связи с чем снижается или повышается их коррозионное воздействие на поверхность аппаратов.

Непосредственный контакт с технологическими и пищевыми средами, длительная непрерывная работа, абразивное воздействие некоторых пищевых продуктов, агрессивное влияние окружающей среды, моющих и дезинфицирующих растворов, а также другие специфические условия определяют особые требования к выбору и назначению конструкционных материалов.

Аппараты пищевых производств подвергаются периодическому воздействию агрессивных моющих и дезинфицирующих растворов: 1–2%-ной соды каустической, 5–10%-ной соды кальцинированной, 2%-ной серной кислоты, 2%-ной соляной кислоты, 3%-ной азотной кислоты, 0,2–0,5%-ного перманганата калия и др. Наиболее агрессивное воздействие на технологические аппараты и сборники дезинфицирующих растворов оказывают кислотные дезинфекторы. Изготовление сборников дезинфицирующих растворов и трубопроводов из нержавеющих сталей не всегда приводит к повышению их коррозионной стойкости.

В пищевых отраслях химической коррозии подвергаются только некоторые аппараты и коммуникации вспомогательных цехов (холодильно-компрессорных, углекислотных, котельных). Оборудование технологических цехов в основном подвергается электрохимической коррозии. В зависимости от агрессивности среды и условий протекания электрохимических процессов распространены следующие ее виды:

атмосферная (воздействие на оборудование и металлоконструкции вне зданий при наличии загрязнения воздуха промышленными газами);

почвенная (разрушение подземных газопроводов, водопроводов, канализационных сетей, теплотрасс, мазутохранилищ, металлоконструкций, подземных сооружений);

электрическая (влияние блуждающих токов на металлы);

кислотная (растворы азотной, серной, соляной кислот при дезинфекции, молочной кислоты при подкислении заторов и т. д.);

солевая (разрушение рассольных насосов, трубопроводов, батарей охлаждения, испарителей, оборудования натрий-катионных установок и т. п.);

щелочная (щелочные моющие и дезинфицирующие растворы особенно сильно разрушают металлоконструкции моечных машин, воздуховоды систем вентиляции цехов розлива);

контактная (при контакте двух разнородных металлов, имеющих разные потенциалы);

биологическая (разрушение продуктопроводов, аппаратуры, металлических и железобетонных конструкций, расположенных в грунтах).

Бетонные и железобетонные конструкции, емкости, сборники, фундаменты оборудования пищевых предприятий подвергаются интенсивному коррозийному воздействию: физическому, биологическому и физико-химическому.

Химическая коррозия возникает при действии органических кислот пищевых сред на составные части цементного камня бетона и железобетона.

Биологическая коррозия является следствием жизнедеятельности микроорганизмов на поверхности строительных конструкций, смоченных пищевыми средами.

Физико-химическая коррозия вызывает разрушение строительных конструкций, например, при теплообмене с окружающей средой, при действии жидких пищевых продуктов в результате замерзания.

В зависимости от среды, материалы покрытий могут быть абсолютно или относительно неустойчивы, например полихлорвинил неустойчив в ржаной закваске.

В органических кислотах, сахарозе, моющих и других веществах, содержащихся в средах пищевых производств, стойкость полимеров достаточно велика. Универсальной стойкостью к пищевым средам обладают композиции на основе эпоксидной смолы. Стойкость защитных покрытий из различных полимеров, определяемая путем изменения внешнего вида и способности к набуханию, под действием некоторых органических сред пищевых производств меняется в широких пределах.

Материалы, применяемые в оборудовании пищевых производств, должны подвергаться санитарно-гигиеническому и токсикологическому контролю. При неблагоприятных условиях отдельные полимерные материалы или содержащиеся в них мономеры, низкомолекулярные соединения и различные составные части могут отрицательно влиять на здоровье людей и на качество пищевых продуктов. Неблагоприятное влияние на здоровье может выражаться как в виде острых отравлений, проявляющихся через несколько часов или дней, так и в виде хронических отравлений, проявляющихся в течение месяцев.

С точки зрения гигиенической и токсикологической оценки материалы можно разделить на следующие группы:

1) допущенные органами Государственного санитарного надзора для соприкосновения с пищевыми продуктами

2) допущенные для контакта с определенными пищевыми продуктами.

3) допущенные для контакта с пищевыми продуктами только при особых условиях.

4) не допущенные для применения в пищевой промышленности вследствие токсичности или изменения состава при соприкосновении с пищевыми продуктами

5) не допущенные для применения в пищевой промышленности вследствие неизученности гигиенических и токсикологических свойств или находящиеся в стадии исследований.

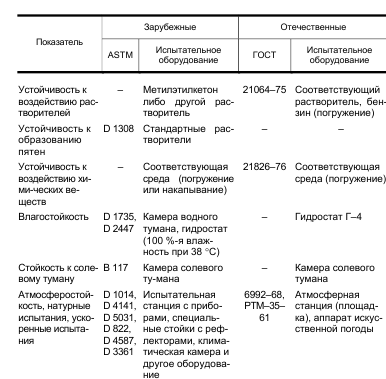

Испытание на устойчивость к воздействию агрессивных компонентов окружающей среды имеет большое значение, если материал потенциально может быть подвергнут воздействию определенных растворителей и других подобных сред (бензин, масла) в процессе использования. Устойчивость к воздействию растворителей определяют посредством погружения испытательной пластинки с материалом в среду растворителя, например ацетона.

сырье материал топливо товар

3. Опишите ассортимент топлива и его применение с целью получения тепловой энергии. Каково происхождение топлива и его значение в производстве товаров?

Органическое топливо (уголь, нефть, газ) занимает доминирующее положение в топливно-энергетическом балансе нашей страны. На его долю приходится более 70% в производстве электроэнергии.

В настоящее время органическое топливо составляет основу мирового топливно-энергетического баланса, спрос на него удовлетворяется, практически, в полном объеме при сохранении достаточно стабильных цен на международных рынках. Ресурсы органического топлива оцениваются специалистами по-разному. Согласно данным Минпромэнерго РФ, запасов угля достаточно на 1500 лет, нефти — на 250 лет, а природного газа — на 120 лет.

Топливо ― это горючие вещества, выделяющие при сжигании значительное количество теплоты, которая используется непосредственно в технологических процессах или преобразуется в другие виды энергии. Для сжигания топлива служат различные технические устройства — топки, печи, камеры сгорания.

К природным топливам органического происхождения относятся торф, лигниты, каменные и антрацитные угли, нефть и природный газ. Эти материалы часто называют ископаемыми топливами, так как они являются конечными продуктами физико-химических превращений окаменевших остатков растений. Сравнение составов различных топлив показывает, что относительное содержание углерода по сравнению с содержанием водорода уменьшается при переходе от твердых топлив к жидким и далее к газообразным. Все эти топлива можно получать друг из друга, изменяя соотношение между содержанием углерода и водорода. Все они являются ценным сырьем для производства различных химических продуктов, горючего для двигателей и масел для смазки, а также служат источниками тепла и электрической энергии.

Существует много горючих веществ, однако к топливу относят только те, которые достаточно широко распространены в природе, причем добыча их не связана с большими затратами, а продукты сгорания практически безвредны. Таким требованиям отвечают вещества, основная составная часть которых — углерод. К ним относятся полезные ископаемые органического происхождения — бурый уголь, горючие газы, горючие сланцы, каменный уголь, нефть, торф, а также древесина и растительные отходы (солома, лузга и др.).

Природное органическое топливо — основной источник теплоты, используемой человечеством. На сырье из природного топлива почти полностью базируется нефтехимическая промышленность, производство смазочных материалов и т. д.

Свойства топлива в значительной степени определяются их химическим составом (в% по массе). Содержащиеся в топливе химические элементы обозначаются соответствующими символами — С, Н, О, N, S; зола и вода — соответственно А и W. Влажность и зольность топлива даже в пределах одного его сорта подвержены значительным колебаниям, поэтому для уточнения характеристик часто используют составы топлива, отнесенные не только к рабочей массе, то есть подаваемой в топку (обозначается индексом р), но и к сухой массе (с), горючей (г), органической (о). Например, обозначение Сг-91 показывает, что горючая масса данного топлива содержит углерода 91% (по массе). Важнейшая характеристика практической ценности топлива — теплота сгорания. Для сравнительных расчетов используется понятие топлива условного с теплотой сгорания 7000 ккал/кг (29308 кдж/кг).

Окисляемость топлива при обычных температурах определяет способы и сроки хранения топлива; при высокой окисляемости топлива могут самовоспламеняться. Способность топлива к самовоспламенению определяют температурой воспламенения. Жидкие топлива, кроме того, характеризуются температурой вспышки (способностью смеси паров топлива с воздухом воспламеняться без загорания самой жидкости). Эта характеристика имеет определяющее значение при сжигании топлива в двигателях внутреннего сгорания. Возможность получения высоких температур при сжигании топлива зависит от жаропроизводительности T>a> — максимальной температуры, теоретически достигаемой при полном сгорании топлива в воздухе, причем выделяемая теплота полностью расходуется на нагрев образующихся продуктов сгорания.

При современном уровне добычи разведанных запасов угля хватит на тысячи лет, прогнозных запасов нефти и газа при существующем уровне добычи — лишь на 100-150 лет, а с учетом роста темпов добычи эти запасы могут быть исчерпаны за 50-60 лет. Ограниченность ресурсов газа и нефти и значительное повышение их стоимости вызвали стремление к экономии ископаемого топлива и использованию для получения энергии других источников.

Так как почти все добываемое топливо сжигается (лишь около 10% нефти и газа потребляется в виде сырья), ежегодный выброс в атмосферу Земли веществ, образующихся при сжигании топлива, достигает огромных количеств: золы около 150 млн. т, окислов серы около 100 млн. т, окислов азота около 60 млн. т, двуокиси углерода около 20 млрд. т. Для защиты окружающей среды разрабатываются различные методы улавливания вредных веществ из продуктов сжигания, а также такие способы сжигания, при которых эти вещества (окислы азота и CO) не образуются.

Список использованной литературы

Горбунов Б.И. Обработка металлов резанием, металлорежущий инструмент и станки. ― М.: Машиностроение, 1981 ― 287 с.

Жадан В.Т., Гринберг Б.Г., Никонов В.Я. Технология металлов и других конструкционных материалов / Под ред. П.И. Полухина ― М.: Высшая школа, 1970 ― 704 с.

Лахтин Ю.М. Материаловедение. Учебник для высших технических учебных заведений ― М.: Машиностроение, 1990 ― 528 с.

Технология конструкционных металлов. Учебник для технологических вузов / А.М. Дальский и др. ― М.: Машиностроение, 1977 ― 664 с.