Расчет редуктора системы верхнего привода

Содержание:

1. Введение

1.1 Система верхнего привода (СВП)

1.2 Описание конструкции СВП

1.3 Историческая справка

1.4 Зарубежные производители систем верхнего привода

1.4.1 Модели Верхнего Привода TESCO

1.4.2 Модели Верхнего Привода Canrig Drilling Technology

1.4.3 Модели Верхнего Привода National Oilwell Varco

1.5 Рынок систем верхнего привода в России

1.5.1 Система верхнего привода: ЗАО "Уралмаш - Буровое оборудование"

1.5.2 Модели верхнего привода «ПромТехИнвест»

2. Обоснование проекта разработки СВП

2.1 Область применения СВП

2.2 Основания для разработки редукторного СВП

2.3 Технические требования к СВП

2.4 Требования по эргономике и технической эстетике

3. Расчет редуктора СВП

3.1 Преимущества и недостатки электрических и гидравлических приводов

3.2 Кинематическая схема привода

3.2.1 Энерго-кинематический расчет

3.2.2 Разбивка общего передаточного отношения по ступеням редуктора

3.3 Проектирование валов редуктора.

3.3.1 Проектировочный расчет валов

3.3.2 Реакции в опорах валов

3.4 Проверочный расчёт вала

3.5 Расчет вала на жесткость

3.6 Расчет подшипников

3.7 Расчет шлицевых соединений

3.8 Расчет на прочность зубчатых цилиндрических передач

3.8.1 Расчет на контактную выносливость

3.9 Проверочный расчет корпуса редуктора методом конечных элементов

4. Технологическая часть

4.1 Описание детали

4.2 Основные технические требования

4.3. Способ получения заготовки

4.4 Укрупненный технологический процесс изготовления детали

5. Экономическая часть

5.1 Преимущества использования СВП в буровых работах

5.2 Эксплуатационные преимущества СВП

6. Охрана труда и техника безопасности

6.1 Меры безопасности

6.2 Общие указания

6.3 Порядок технического обслуживания изделия

Заключение

Литература

1. Введение

Россия - второй в мире продавец «черного золота». Удельный вес нефти во всем российском экспорте в прошлом году составил 34,6%. По официальным данным, вклад нефтегазового комплекса в создании ВВП с учетом трубопроводного транспорта составляет 25%, а на весь промышленный сектор страны без нефти и газа - 15%. В нынешнем виде доходная часть бюджета формируется на половину из денег нефти и газа. Еще четыре года назад этот показатель был вдвое меньше (23,4%). Под нефтегазовыми деньгами подразумеваются поступления от пошлин и налогов, в том числе, на прибыль нефтегазовых компаний, дивиденды нефтяных компаний по акциям, принадлежащим государству, доходы от деятельности государственных нефтяных компаний, работающих за рубежом. А все сверхприбыли отрасли оседают в Стабфонде. В прошлом году, по словам министра финансов РФ Алексея Кудрина, 70% нефтяных поступлений ушло в Стабфонд. В этом году туда попадет уже 74,4%. А в 2009 - 67,1%.

В современных условиях минерально-сырьевой сектор экономики (прежде всего - нефтегазовая промышленность) перестал быть «простым» в технологическом отношении. Добыча сырьевых ресурсов ведется с использованием постоянно усложняющихся технологий, в создание которых вкладываются многие миллиарды долларов и над которыми работают интеллектуальные силы многих стран мира. Поэтому можно с полной уверенностью утверждать, что с каждым годом нефть, газ и другие сырьевые продукты становятся во все большей степени продуктами наукоемкими.

Опыт работы вертикально интегрированных нефтяных компаний во всем мире свидетельствует о ключевом значении нефтедобычи в их деятельности. При этом развитие и рентабельность нефтедобычи определяются, в первую очередь, достигнутым технологическим уровнем и внедряемыми научно-техническими новшествами. От них непосредственно зависят рациональность разработки месторождений, издержки в добыче нефти и другие факторы долгосрочной рентабельности.

Технологический уровень нефтедобычи должен рассматриваться как стратегический фактор, определяющий конкурентные преимущества нефтяной компании. Это положение особенно важно для российских нефтяных компаний, в которых за последнее десятилетие накопилось серьезное технологическое отставание, прямо угрожающее потерями не только международных, но и внутрироссийских конкурентных позиций.

Для эффективного освоения ТИЗ в настоящее время необходимо разработать и внедрить ряд инновационных проектов, среди которых приоритетными (применимыми для наибольшего числа ТИЗ) являются те, что основаны на современных технологиях. Речь идет, прежде всего, о разработке месторождений с использованием горизонтальных и разветвленных скважин, бурением горизонтальных стволов из старых скважин и т.п.

Задача повышения технологического уровня требует от нефтяных компаний формирования новой научно-технической политики. Последняя должна основываться на следующих принципах: ориентация на крупномасштабное внедрение высокоэффективных технологий мирового класса; сочетание закупок передовых зарубежных технологий с максимальным использованием потенциала российских технологических и технических разработок мирового уровня; содействие НИОКР, проектным разработкам (с целью адаптации этих технологий к условиям компании) и широкому внедрению наукоемких видов технико-технологической продукции

Ядром политики технического перевооружения должен стать комплекс принципиально новых, прорывных технологий. Наибольшее распространение получили технологии строительства горизонтальных скважин. Только в США сегодня ежегодно строят до 1000-1500 таких скважин в год и в ближайшее время могут вообще отказаться от строительства вертикальных скважин в эксплуатационном бурении. Новые технологии, основанные на методе горизонтального бурения, произвели настоящую революцию в практике и теории мировой нефтедобычи, но, к большому сожалению, этот метод у нас пока не нашел должного развития. Достижения технологии горизонтального бурения сделали возможным разбуривание шельфовых месторождений нефти и газа с берега, без строительства дорогостоящих морских оснований и платформ.

Необходимыми техническими и технологическими элементами такого бурения помимо системы измерений в процессе бурения, алмазных и поликристаллических долот, гидравлических забойных двигателей объемного типа, специальных стабилизаторов и гидравлических толкателей являются системы верхнего привода (СВП).

1.1 Система верхнего привода

Система верхнего привода (СВП) в последнее время становится наиболее популярным способом бурения нефтяных и газовых скважин. Этой системой оборудуются как импортные, так и отечественные буровые установки. Такие установки используются, например, на Каспийском шельфе в Астрахани.

Из зарубежных компаний, выпускающих верхний привод, наиболее известными являются американская «Varco» и канадская «Canrig». Компания «Varco» выпускает несколько систем верхнего привода TDS (Top Drive Sistem), позволяющих выполнять операции как с бурильными, так и с обсадными трубами.

СВП являются принципиально новым типом механизмов буровых установок, обеспечивающих выполнение целого ряда технологических операций. В принципе верхний привод представляет собой подвижной вращатель с сальником-вертлюгом, оснащенный комплексом средств механизации СПО- силовой вертлюг.

СВП буровых установок получили широкое распространение в мировой практике. СВП обеспечивает выполнение следующих технологических операций:

вращение бурильной колонны при бурении, проработке и расширении ствола скважины;

свинчивание, докрепление бурильных труб;

проведение спуско-подъемных операций с бурильными трубами, в том числе наращивание бурильной колонны свечами и однотрубками;

проведение операций по спуску обсадных колонн;

проворачивание бурильной колонны при бурении забойным двигателями;

промывку скважины и проворачивание бурильной колонны при СПО;

расхаживание бурильных колонн и промывку скважины при ликвидации аварий и осложнений.

1.2 Описание конструкции СВП

Подвижная часть СВП состоит из вертлюга-редуктора, который на штропах подвешен на траверсе талевого блока.

На крышке вертлюга-редуктора установлены два гидромотор. Выходной вал гидромотора при помощи шлицов соединен с быстроходным валом редуктора. На одном из гидромоторов установлен гиротормоз для торможения бурильной колонны. К корпусу вертлюга - редуктора крепится рама, через которую передается крутящий момент на направляюще устройство, с него - на вышку.

Трубный манипулятор может разворачивать элеватор в нужную сторону: на мостки, на шурф для наращивания или в любую другую сторону при необходимости.

Трубный зажим служит для захвата и удержания от вращения верхней муфты трубы во время свинчивания (развинчивания) с ней ствола вертлюга.

Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который одновременно служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны.

Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части системы верхнего привода на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов элеватора.

Система отклонения штропов предназначена для отвода и подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам крепятся гидроцилиндры отклонения штропов.

При бурении скважин на нефть и газ силовой вертлюг выполняет функции крюка, вертлюга, ротора, механических ключей. При его пользовании не нужна бурильная ведущая труба и шурф под нее, а также намного облегчается труд помощника бурильщика, поскольку элеватор механически подается в необходимую позицию. Вместо наращиваний одиночками можно наращивать бурильную колонну трёхтрубными свечами.

Главная особенность СВП - возможность монтировать его в любое время проводки скважины, практически не прерывая бурения.

Основной недостаток существующих конструкций силовых вертлюгов - высокая стоимость.

1.3 Историческая справка

Весь прошлый век нефтяники и газовики работали квадратом и ротором. Бурильная колонна с квадратом, несмотря на все его минусы, до сих пор обычное явление на буровой.

В 1983 г. на смену классическому способу вращения буровой колонны при помощью Келли-штанги пришли буровые машины (DDM – Derrick Drilling Machine). Первая установка под названием DDM 650 DC была выпущена компанией Aker Kvaerner в 1984 г. Она имела электрический привод постоянного тока и грузоподъемность 650 т и предназначалась для морских буровых платформ. Дальнейшее развитие этой системы привело к появлению гидравлического верхнего привода на установке DDM HY 500/650, выпущенной в 1987 году. Вследствие необходимости увеличения крутящего момента в 1989 г. были разработаны двухприводные установки: DDM 500/650 EL и DDM 650 HY. В 1993 году на рынке появилась 2-х приводная установка DDM 650 EL "Frontier", обладающая мощностью 2100 л.с. и крутящим моментом 8800 Нм. По неофициальным данным один из покупателей использовал "Frontier" для бурения скважины глубиной 12000 м.

К 1996 г. способ бурения верхним приводом стал основным методом бурения морских скважин. Значительная часть скважин на суше сейчас также бурится с применением СВП. Для продвижения СВП на новые рынки по всему миру компанией Maritime Hydraulics был разработан портативный СВП. Для малогабаритных скважин ("slim-hole") разработан портативный СВП, обеспечивающий высокоскоростное (600 об./мин.) бурение.

Метод верхнего привода, первоначально разработанный американскими специалистами, изменил жизнь буровой бригады, во многом облегчая ее работу. Верхний привод позволяет провернуть бурильную колонну в нужном направлении, в каком бы положении она не находилась. Кроме того, процесс бурения верхним приводом исключает необходимость использования дополнительных манипуляций и дополнительных инструментов при буровых работах. СВП предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении, совмещая в себе функции вертлюга и ротора. Система верхнего привода в последнее время становится наиболее популярным способом бурения нефтяных и газовых скважин. Применение СВП предусмотрено новыми правилами безопасности в нефтяной промышленности при условии, что длина горизонтального участка составляет более 300 метров. СВП обеспечивает безаварийное быстрое бурение вертикальных и горизонтальных скважин. СВП оснащается комплексом устройств для выполнения спускоподъемных операций.

Система Верхнего Привода обеспечивает:

Вращение бурильной колонны при бурении, спуско-подъемных операциях, проработке и расширке ствола скважины методом "сверху-вниз" и "снизу-вверх";

Свинчивание, закрепление, раскрепление и развинчивание бурильных колонн. Закрепление трубных соединений с контролируемым оператором моментом

Проведение спуско-подъемных операций;

Проведение операций по спуску обсадных колонн;

Наращивание бурильной колонны свечами и однотрубками;

Проворачивание бурильной колонны при бурении забойным двигателем;

Промывку скважин;

Расхаживание с промывкой бурильных колонн при ликвидации аварий и осложнениях.

Подачу свечей бурильных труб к гребенке полатей верхового;

Проводить необходимые работы на шурфе.

Дистанционное управление системой выдвижения, задвижкой и элеватором;

Полностью реверсируемая работа.

Основные преимущества СВП:

сокращение объема и времени вспомогательных операций (например, наращивание труб при бурении);

расширение ствола скважины при спуске и подъеме инструмента;

повышение точности проводки скважин при направленном бурении;

снижение вероятности выброса флюида из скважины через бурильную колонну;

облегчение спуска обсадных труб в зонах осложнений за счет вращения и промывки;

повышение безопасности буровой бригады;

сокращение сроков бурения и, в целом, строительства скважин.

1.4 Зарубежные производители систем верхнего привода

Производители СВП достаточно хорошо известны по всему миру. Из наиболее крупных можно назвать транснациональную корпорацию Aker Kvaerner, американскую компанию Canrig Drilling Technology, американскую корпорацию National Oilwell Varco (появилась в результате слияния компаний National Oilwell и Varco Drilling Equipment), итальянскую компанию Drillmec (раньше в составе корпорации Trevi Group производством СВП занималась другая итальянская компания – Soilmec) и др.

Номенклатура СВП, производимых этими компаниями, широка и используется на буровых российских компаний "Черноморнефтегаз", "Роснефть", "Уренгойгазпром", "Газпром", ЛУКОЙЛ, "Сибнефть", "БК-Евразия" и других.

Американская компания TESCO в начале 1990-х первая начала производить и сдавать в аренду системы верхнего привода для наземных буровых установок, хотя в России системы производства TESCO стали распространяться несколькими годами позже конкурирующих.

1.4.1 Модели Верхнего Привода TESCO

Корпорация TESCO – мировой лидер по разработке базирующихся на инновационных технологиях решений для высокотехнологичных отраслей энергетической промышленности.

Электрический верхний привод с полным набором функций для применения на небольших А-образных мачтах буровых установок. Верхний привод EMI является наиболее компактным из предлагаемой TESCO серии электрических верхних приводов.

Предназначен для использования на небольших А-образных мачтах и мачтах с открытой передней гранью. Верхний привод EMI обеспечивает характеристики и функции трубного манипулятора, необходимые для бурения и капремонта скважин.

Верхний привод EMI работает на одном синхронном двигателе на постоянных магнитах и с жидкостным охлаждением (КаманРА44). Этот двигатель весит всего 180 кг, развивает мощность 450 л.с. и обеспечивает новый уровень надежности, долговечности и удельной мощности. Система EMI работает с использованием автономной системы электропривода / системы охлаждения. Система привода не нарушает электроснабжение буровой установки и сконструирована для продолжительной эксплуатации в жестких условия.

|

|

Характеристика |

Значение |

|

1 |

Производитель |

TESCO |

|

2 |

Наименование |

EMI 400 |

|

3 |

Тип |

ВСП |

|

4 |

Грузоподъемность, не менее, короткая тонна |

250 |

|

5 |

Грузоподъемность, не менее, т |

227 |

|

6 |

Привод |

Электрический |

|

7 |

Максимальный крутящий момент, Нм (кг*м) |

28470 (2903) |

|

8 |

Максимальная скорость (частота) вращения выходного вала, рад/сек. (об./мин.) |

20,9 (200) |

|

9 |

Выходная мощность привода, кВт (л.с.) |

298 (400) |

|

10 |

Масса изделия общая, не более, кг |

6204 |

|

11 |

Габаритные размеры основных составных частей, не более, мм: подвесная часть (без направляющей балки) |

6426х1130 |

1.4.2 Модели Верхнего Привода Canrig Drilling Technology

Компания Canrig Drilling Technology является одним из лидирующих мировых поставщиков систем бурения верхнего привода для добычи нефти и газа. Компания производит, продает и обслуживает полный диапазон портативных и стационарных систем верхнего привода для большинства буровых вышек, расположенных на суше и на море.

Сегодня оборудование компании Canrig работает на всех основных мировых нефтегазовых месторождениях. Компания постоянно превосходит ожидания своих клиентов, обеспечивая их безупречной продукцией и незамедлительным сервисом, что выдвинуло Canrig на передовой фронт индустрии систем бурения верхнего привода.

Canrig Drilling Technology • 4017H

|

|

Характеристика |

Значение |

|

1 |

Производитель |

Canrig Drilling Technology |

|

2 |

Наименование |

4017H |

|

3 |

Тип |

ВСП |

|

4 |

Грузоподъемность, не менее, короткая тонна |

175 |

|

5 |

Грузоподъемность, не менее, т |

159 |

|

6 |

Привод |

Гидравлический |

Canrig Drilling Technology • 6027E

|

|

Характеристика |

Значение |

|

1 |

Производитель |

Canrig Drilling Technology |

|

2 |

Наименование |

6027E |

|

3 |

Тип |

ВСП |

|

4 |

Грузоподъемность, не менее, короткая тонна |

275 |

|

5 |

Грузоподъемность, не менее, т |

249 |

|

6 |

Привод |

Электрический |

|

7 |

Максимальный крутящий момент, Нм (кг*м) |

40700 (4150) |

|

8 |

Максимальная скорость (частота) вращения выходного вала, рад/сек. (об./мин.) |

20,9 (200) |

|

9 |

Масса изделия общая, не более, кг |

8164 |

1.4.3 Модели Верхнего Привода National Oilwell Varco

Американская компания National Oilwell Varco – мировой лидер в разработке, производстве и продаже оборудования и комплектующих для применения в сфере бурения скважин и производства нефти и газа, технического обеспечения и надзора, а также услуги по организации цепи поставок для крупных организаций нефтегазовой индустрии.

National Oilwell Varco • IDS-350P

|

|

Характеристика |

Значение |

|

1 |

Производитель |

National Oilwell Varco |

|

2 |

Наименование |

IDS-350P |

|

3 |

Тип |

ВСП |

|

4 |

Грузоподъемность, не менее, короткая тонна |

386 |

|

5 |

Грузоподъемность, не менее, т |

350 |

|

6 |

Привод |

Электрический |

|

7 |

Максимальный крутящий момент, Нм (кг*м) |

40675 (4148) |

|

8 |

Максимальная скорость (частота) вращения выходного вала, рад/сек. (об./мин.) |

20,9 (200) |

|

9 |

Выходная мощность привода, кВт (л.с.) |

522 (700) |

|

10 |

Исполнение для условий эксплуатации при: температура окружающего воздуха, °С |

от -20 до +45 |

|

11 |

Примечание |

Portable |

National Oilwell Varco • TD-250P

|

|

Характеристика |

Значение |

|

1 |

Производитель |

National Oilwell Varco |

|

2 |

Наименование |

TD-250P |

|

3 |

Тип |

ВСП |

|

4 |

Грузоподъемность, не менее, короткая тонна |

276 |

|

5 |

Грузоподъемность, не менее, т |

250 |

|

6 |

Привод |

Гидравлический |

|

7 |

Максимальный крутящий момент, Нм (кг*м) |

28470 (2903) |

|

8 |

Максимальная скорость (частота) вращения выходного вала, рад/сек. (об./мин.) |

20,9 (200) |

|

9 |

Выходная мощность привода, кВт (л.с.) |

298 (400) |

|

10 |

Габаритные размеры основных составных частей, не более, мм: подвесная часть (без направляющей балки) |

4114х864 |

|

11 |

Примечание |

Portable |

1.5 Рынок систем верхнего привода в России

На сегодняшний день, в России серийно СВП производит только одно отечественное предприятие – это ЗАО «ПромТехИнвест», г. Санкт-Петербург. Из зарубежных производителей на внутреннем рынке, в основном, присутствуют три компании – Canrig, National Oilwell Varco и Tesco. Помимо упомянутых, на российском рынке действует еще одна иностранная компания – Aker Kvaerner. Норвежцы поставляют СВП для разработки месторождений как на суше, так и на шельфе (например, на самоподъемной морской установке «Мурманская» в Карском море).

В целом, производство СВП в России зародилось сравнительно недавно, в начале 2000-х годов. В 2002 году компания «Объединенные машиностроительные заводы» на площадке «Уралмашзавода» продемонстрировала первый опытный образце СВП отечественного производства – СВП-320.

1.5.1 Система верхнего привода: ЗАО "Уралмаш - Буровое оборудование"

Технические характеристики:

|

Параметры |

СВП-320 |

|

Допускаемая нагрузка, тс |

320 |

|

Передаточное отношение редуктора |

6,35 |

|

Крутящий момент для вращения бурильной колонны, кНм Длительнодействующий Кратковременный |

41 62 |

|

Максимальная частота вращения при крутящем моменте 41 кНм, об/мин |

157 |

|

Максимальная частота вращения, об/мин |

236 |

|

Диапазон регулирования частоты вращения, % |

0…100 |

|

Крутящий момент раскрепления, кНм |

80 |

|

Максимальное давление нагнетания прокачиваемой жидкости (бурового раствора), МПа |

40 |

|

Условный проход ствола, мм |

75 |

|

Рабочее давление шаровых кранов (внутренних провенторов), МПа |

70 |

|

Диаметры бурильных труб, мм |

89, 102, 114, 127, 140, 146 |

|

Тип электродвигателя |

регулируемый, постоянного тока, с ручным управлением, с дистанционным управлением, во взрывозащищенном исполнении |

|

Номинальная частота вращения электродвигателя, об/мин |

1000 |

|

Максимальная частота вращения электродвигателя, об/мин |

1500 |

|

Мощность электродвигателя, кВт |

750 |

1.5.2 Модели верхнего привода «ПромТехИнвест»

(г. Санкт-Петербург)

Промышленный выпуск СВП на предприятии «ПромТехИнвест», по результатам успешных испытаний в ОАО «Сургутнефтегаз», начался в 2003 году.

ПромТехИнвест - ПВГ-1600

Привод силовой верхний с наземным гидроагрегатом ПВГ-1600 разработан ЗАО "ПромТехИнвест" совместно с ОАО "Электромеханика", предназначен для мобильных и стационарных буровых установок.

ПВГ-1600 состоит из верхнего силового привода ВСП-1600, наземного гидроагрегата НГА-1600, системы электрогидроуправления ЭГУ-1600, комплекта гидравлических рукавов и трубопроводов, комплекта одиночного ЗИП.

|

|

Характеристика |

Значение |

|

1 |

Производитель |

ПромТехИнвест |

|

2 |

Наименование |

ПВГ-1600 |

|

3 |

Тип |

ВСП |

|

4 |

Грузоподъемность, не менее, короткая тонна |

132 |

|

5 |

Грузоподъемность, не менее, т |

120 |

|

6 |

Привод |

Гидравлический |

|

7 |

Максимальный крутящий момент, Нм (кг*м) |

15700 (1600) |

|

8 |

Максимальная скорость (частота) вращения выходного вала, рад/сек. (об./мин.) |

10,5 (100) |

|

9 |

Выходная мощность привода, кВт (л.с.) |

160 (220) |

|

10 |

Масса изделия общая, не более, кг |

12500 |

|

11 |

Масса подвесной части (без направляющей балки), кг |

2500 |

|

12 |

Масса гидроагрегата, кг |

6550 |

|

13 |

Масса направляющей балки с узлами крепления к мачте, кг |

2800 |

|

14 |

Габаритные размеры основных составных частей, не более, мм: подвесная часть (без направляющей балки) |

925х1205х4590 |

|

15 |

Габаритные размеры основных составных частей, не более, мм: направляющая балка |

320х215х27130 |

|

16 |

Габаритные размеры основных составных частей, не более, мм: наземный гидроагрегат |

4572х2286х2286 |

|

17 |

Перемещение вертлюга в поперечном направлении, не менее, мм |

1160 |

|

18 |

Отклонение элеватора от вертикального положения штропов, не менее, мм |

1420 |

|

19 |

Исполнение для условий эксплуатации при: температура окружающего воздуха, °С |

от -40 до +40 |

|

20 |

Исполнение для условий эксплуатации при: воздействие атмосферных осадков |

прямое |

|

21 |

Исполнение для условий эксплуатации при: неразрушающая температура хранения, до, °С |

-60 |

|

22 |

Гарантийный срок эксплуатации, лет |

1 |

2. Обоснование проекта разработки СВП

2.1 Область применения СВП

1.1.Разработать привод верхний гидравлический номинальной грузоподъемностью 100 тонн (в дальнейшем ПВГ-100), предназначенный для комплектации мобильных буровых установки в соответствии с требованиями «Правил безопасности в нефтяной и газовой промышленности».

1.2. ПВГ-100 должен обеспечивать:

вращение бурильной колонны;

свинчивание и докрепление переводников с бурильной колонной;

бесступенчатую «азимутальную» ориентацию и удержание в заданном положении бурильной колонны;

подачу – перекрытие подачи бурового раствора в бурильную колонну;

создание и изменение крутящего момента;

торможение и остановку вращения бурильной колонны;

горизонтальное перемещение вертлюга с удержанием его соосно бурильной колонне при одновременных перемещениях вверх и вниз;

горизонтальное перемещение элеватора механизмом подачи труб;

дистанционное электрогидроуправление гидрооборудованием;

2.2 Основания для разработки редукторного СВП

Создание оборудования, позволяющего сократить объем и время вспомогательных операций, поднять эффективность наклонного и горизонтального бурения, повысить безопасность ведения буровых работ.

2.3 Технические требования к СВП

2.1. Состав и требования к конструкции.

2.1.1. ПВГ-100 состоит из модуля исполнительных механизмов (подвесная часть), направляющей балки.

2.1.2. Подвесная часть с направляющей балкой выполняет функции вертлюга, ротора и трубного манипулятора. Состоит из:

привода, выполненного на базе гидромотора;

стволовой части, опорных подшипниковых узлов, воспринимающих вертикальные и поперечные нагрузки в процессе бурения и спускоподъемных операций;

встроенных задвижек для перекрытия подачи бурового раствора, одна

из которых с оперативным дистанционным управлением, другая (дублирующая) – с ручным;

тормозного устройства;

верхней подвески вертлюга в составе верхних штропов и траверсы;

трубного манипулятора.

Подвесная часть обеспечивает возможность операции «расхаживания» при отказе гидроагрегата.

2.1.6. Направляющая балка с узлами крепления предназначена для обеспечения направленного перемещения вертлюга, восприятия реактивного момента с силовых элементов исполнительного механизма и передачи его на металлоконструкцию вышки.

Направляющая балка должна состоять из отдельных секций, обеспечивающих их удобный монтаж возможность крепления к металлоконструкции вышки.

2.1.7. Габариты и условия монтажа элементов ПВГ-100 должны обеспечивать их использование на буровой вышке с минимальными доработками в промысловых условиях без нарушения штатных условий функционирования.

3. Расчет редуктора СВП

3.1 Преимущества и недостатки электрических и гидравлических приводов

Наиболее известные зарубежные производители систем верхнего привода (Varco, Tesco, Canrig, National Oilwell, Bentec и др.) предлагают СВП как в гидравлическом, так и в электрическом (постоянного и переменного тока) исполнении. При этом электрические версии ВСП могут питаться как от источника электроэнергии буровой площадки, так и от автономного дизель-генератора.

Основные преимущества СВП с электрическим приводом:

малая удельная масса подвесной части и, следовательно, минимальный износ талевого каната;

высокая удельная мощность привода NУД (отношение выходной мощности к массе подвесной части) составляет 66 кВт/т;

компактность подвесной части;

бесступенчатое (частотное) регулирование скорости вращения вала вертлюга от 0 до 180 об/мин;

реверсивность;

автоматичность изменения момента от минимального до номинального значений при постоянной заданной скорости вращения выходного вала;

свобода компоновки подвесной части.

Основными недостатками СВП с электрическим приводом являются:

- несоответствие максимума мощности СВП скоростным режимам работы отечественного бурового инструмента (пик мощности смещен относительно рабочих скоростей порядка 60-100 об/мин в сторону 200…250 об/мин),

cущественное недоиспользование мощности привода (50-72%) в диапазоне частот 60-100 об/мин; низкий коэффициент использования мощности;

отсутствие саморегулирования скорости вращения выходного вала в зависимости от нагрузки на рабочем инструменте, и, как следствие, снижение производительности привода;

отсутствие самоторможения привода и возможность генерации тока при возникновении эффекта «пружины» в случае прихвата бурильной колонны и ее обратном вращении, разрушающего электронную систему управления СВП;

большие тепловые потери в электродвигателе, в особенности при максимальных моментах, требующие наличия собственной системы охлаждения, что усложняет и удорожает конструкцию СВП;

несоответствие электрических параметров СВП параметрам отечественной электрической сети, что приводит к необходимости использования автономной системы электропривода (дополнительный модуль дизель–генератора, дополнительный модуль частотного управления электродвигателем);

дополнительные затраты на дизельное топливо и транспортные расходы при использовании дизель-генераторов. При годовой нагрузке СВП порядка 4000 моточасов расход топлива только одной дизель-генераторной установки с указанным выше коэффициентом использования мощности составит более 120 т;

необходимость применения многоступенчатых механических редукторов в приводе электродвигателей для снижения частоты вращения выходного вала, что приводит к снижению надежности, усложнению и повышению стоимости конструкции СВП.

Основные преимущества и недостатки СВП с гидрообъемным приводом аналогичны преимуществам и недостаткам ВСП с электроприводом.

Дополнительными преимущества СВП с гидроприводом являются:

расширение скоростного (силового) диапазона при меньшей входной мощности за счет применения гидромоторов с переменным рабочим объемом (привод оснащен системой клапанов, позволяющих изменять рабочий объем гидромотора в два раза). Это позволяет получить несколько ступеней на внешней характеристике и, в отличие от СВП с электроприводом, в диапазоне оборотов выходного вала от 50 до 200 об/мин работать на режиме, близком к режиму постоянной мощности.

в гидравлическом приводе имеется возможность путем дросселирования жидкости гасить эффект «пружины» в случае прихвата колонны и ее обратном вращении;

достоинством гидроприводных СВП является возможность сделать выбор в пользу применения безредукторного привода на основе использования высокомоментных гидромоторов, что легло в основу создания семейства СВП отечественного производства.

Выбираем гидродвигатель.

3.2 Кинематическая схема привода

При выборе кинематической схемы были проанализированы несколько схем:

Схема 1:Схема трехвального редуктора с шевронной передачей.

Преимуществом данной схемы является отсутствие осевой нагрузки на промежуточном вале, и меньшая осевая сила на выходном.

Недостатком является сложность конструкции, дороговизна, сложность обеспечения самоустановки плавающего вала, а так же не целесообразность уменьшения осевой нагрузки на выходном валу, т.к. осевая сила от веса колонны значительно превышает осевые силы от зацепления.

Схема 2. Схема четырехвального редуктора.

Преимуществом данной схемы является наличие двух промежуточных валов что позволяет избежать шестеренок большого и слишком малого диаметра. Преимуществом является возможность подбора различных модулей шестеренок, и позволяет избежать варианта с наименьшим допустимым числом зубьев.

Недостатками данной схемы является наличие дополнительного вала, подшипников, что повышает стоимость редуктора.

Схема 3.Схема трехвального редуктора.

Преимуществом данной схемы является простота конструкции, малые габариты, удобство компоновки, малые осевые размеры валов.

Недостатком данной схемы является наличие двух шестеренок с минимальным допустимым количеством зубьев, необходимость использования больших модулей на промежуточном и входном валах.

Вариант 4

Схема трехвального редуктора.

Преимуществом данной схемы является наличие одного вала для двух гидромоторов, что позволяет сократить количество подшипников

Недостатком данной схемы является входной вал. Так как момент, передаваемый им будет в два раза больше чем в остальных схемах, то размеры и стоимость вала существенно возрастут. Недостатком является и расположение одного из моторов над редуктором.

Вариант 5

Схема четырехвального редуктора.

Отличием данной схемы от схемы варианта 2 является компоновка валов. Данная схема имеет меньшие габариты но для сборки редуктора необходимо две крышки для подшипников, что понижает точность сборки.

Выбираем схему 3.

3.2.1 Энерго-кинематический расчет

Рис. 1.

3 – косозубая шестерня; 4 – косозубое зубчатое колесо;

5- косозубая шестерня; 6- косозубое зубчатое колесо; I – быстроходный вал; II – промежуточный вал; III – тихоходный вал.

Расчет КПД привода

η=·ηб.п.·ηт.п.·ηп4 ·ηмасла (1.1)

где б.п - КПД пары цилиндрических зубчатых колес, находящихся в закрытом корпусе б.п = 0,98;

п - коэффициент, учитывающий потери пары подшипников качения п = 0,99;

ηмасла - КПД масла ηмасла=0,99.

Суммарный коэффициент полезного действия для проектируемого редуктора

η=0,98·0,98.·0,994·0,98·0,99=0,903.

3.2.2 Разбивка общего передаточного отношения по ступеням

Общее передаточное число привода определяется по следующей формуле :

(1.4)

(1.4)

где nд – номинальная частота вращения гидродвигателя, об/мин.

n1 – частота вращения быстроходного вала.

n2 – частота вращения промежуточного вала.

n3 – частота вращения тихоходного вала.

где Т2 – момент на промежуточном валу.

Частоты вращения валов. Мощности на валах

Результаты вычислений представим в виде таблицы

Таблица 2.

|

Номер вала |

i |

n, об/мин |

Т, Н**м |

N, кВт |

|

Вал гидродвигателя |

1 |

650 |

620 |

42,1 |

|

I быстроходный |

650 |

620 |

42,1 |

|

|

3,62 |

||||

|

II промежуточный |

180 |

4355 |

79.9 |

|

|

2,92 |

||||

|

III выходной |

62 |

12350 |

75.8 |

|

NI=Nэд·ηрп·ηподш

NII=NI·ηбп·ηподш·ηмасла

NIII=NII·ηтп·ηподш·ηмасла

3.3 Проектирование валов редуктора

3.3.1 Проектировочный расчет валов

Задачей данного раздела является предварительное определение диаметров валов редуктора. Допускается, что валы гладкие, круглые стержни, испытывающие только статическое кручение. Критерием при расчёте является статическая прочность.

Условие прочности:

(3.1)

(3.1)

где

- допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.

Принимаем: для

быстроходного вала

1=15

Н/мм2;

1=15

Н/мм2;

для промежуточного

вала

2=25

Н/мм2;

2=25

Н/мм2;

для тихоходного вала

3=35

Н/мм2.

3=35

Н/мм2.

(3.2)

(3.2)

где Т – крутящий момент, Нмм;

Wк – момент сопротивлению кручению, мм3.

(3.3)

(3.3)

где dв – диаметр вала, мм.

Выразим диаметр из формул (3.1), (3.2) и (3.3):

(3.4)

(3.4)

Определим диаметры валов:

быстроходного вала (Т1=105,3 Нм):

промежуточного вала (Т2=4355Нм):

тихоходного вала (Т3=12350 Нм):

Окончательно выбираем из стандартного ряда: dв1=60 мм, dв2=95 мм, dв3=120 мм

Конструирование валов редуктора

Определим все диаметры валов редуктора.

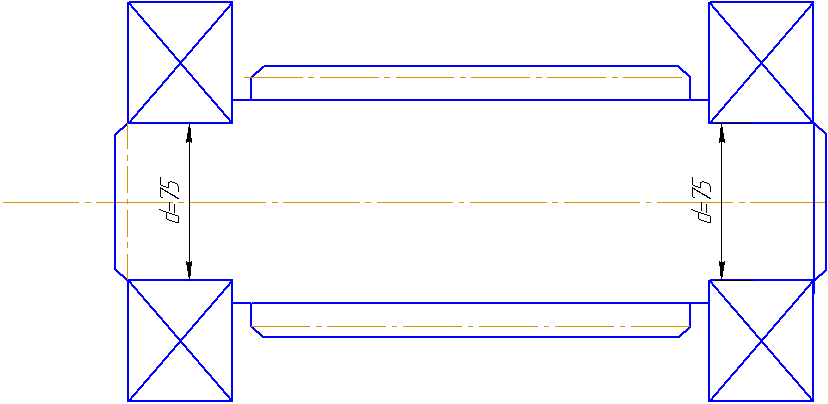

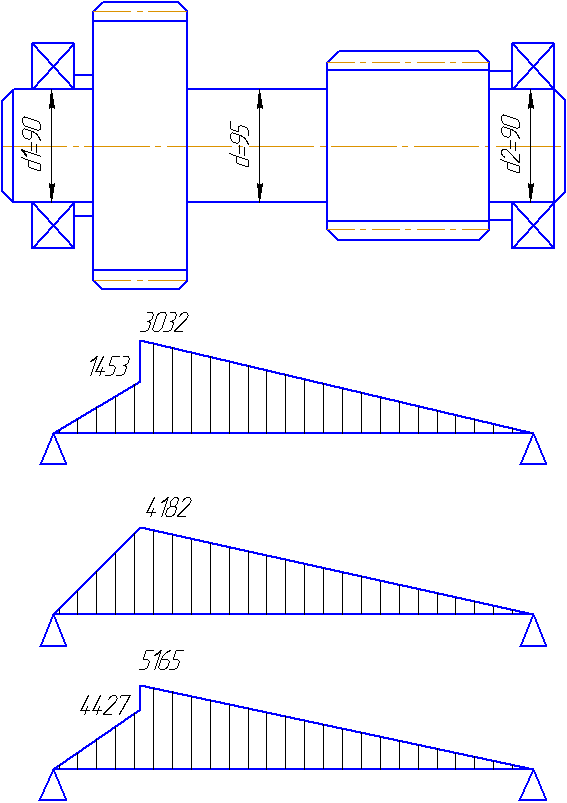

Эскиз быстроходного вала

Рис. 3.1.

Выбираем из стандартного ряда на подшипники: dВ1П =75 мм

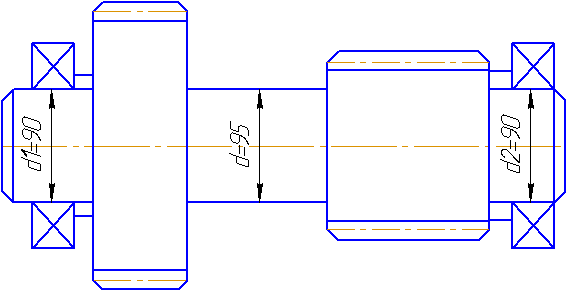

Эскиз промежуточного вала

Рис. 3.2.

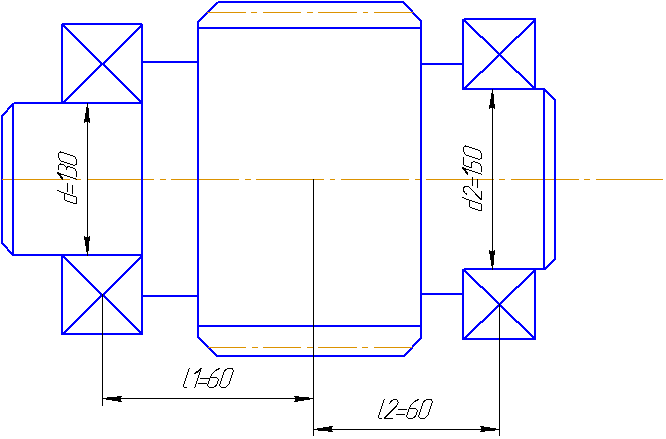

Эскиз тихоходного вала

Рис. 3.3

d1 =130 мм . d2 =150 мм

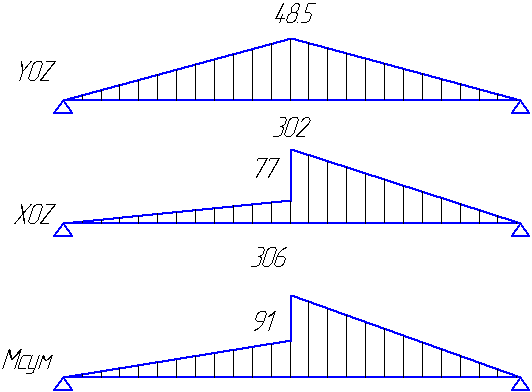

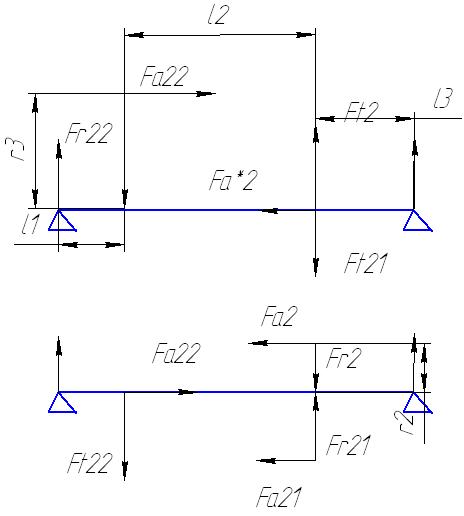

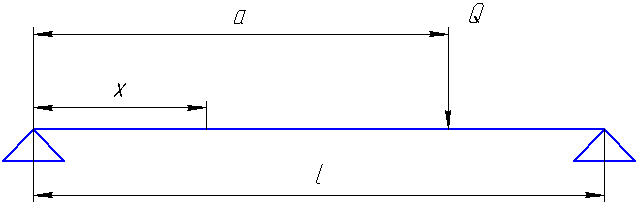

3.3.2 Реакции в опорах валов

Для нахождения реакций в опорах валов составим расчётную схему.

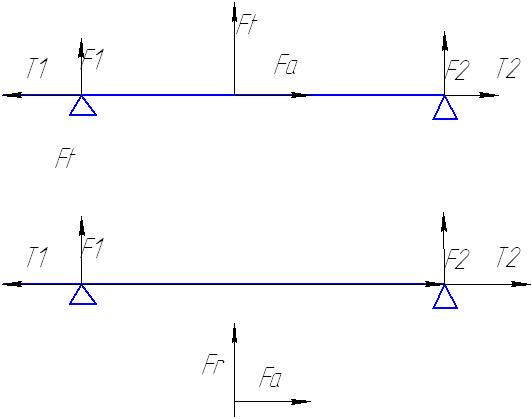

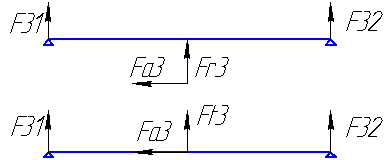

Силовая схема привода

рис. 4

Силовая схема быстроходного вала:

рис. 5

Для того, чтобы найти реакции в опорах составим уравнения сил и моментов:

В вертикальной плоскости YOZ:

тогда:

В горизонтальной плоскости XOZ:

Силовая схема промежуточного вала:

рис. 6

В вертикальной плоскости YOZ:

В горизонтальной плоскости XOZ:

Силовая схема тихоходного вала:

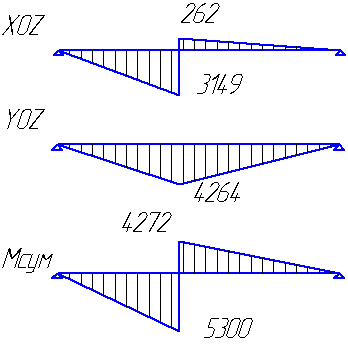

рис.7

В вертикальной плоскости ХOZ:

В горизонтальной плоскости YOZ:

3.4 Проверочный расчёт вала

Задачей данного раздела является определение фактического коэффициента запаса в опасных сечениях вала и выбора материала вала и его размеры.

Критерием при расчётах является усталостная прочность с учётом изгиба и кручения.

Условие прочности можно записать:

(3.1)

(3.1)

где S – фактический коэффициент запаса; [S]= 2,5 – допускаемый коэффициент запаса.

Так как вал подвергается изгибу и кручению фактический коэффициент запаса определяется по формуле:

(3.2)

(3.2)

где S - коэффициент запаса прочности по нормальным напряжениям; S - коэффициент запаса прочности по касательным напряжениям.

Коэффициенты запаса прочности S и S можно определить по формулам:

где -1

и -1

– пределы выносливости стали при

симметричном цикле изгиба и кручения;

K

и K

- эффективный коэффициент концентрации

нормальных и касательных напряжений;

Kd

и Kd

- масштабный фактор для нормальных и

касательных напряжений; a

и a

– амплитуда цикла нормальных и касательных

напряжений; m

и m

– среднее напряжение цикла нормальных

и касательных напряжений;

для углеродистых сталей, имеющих

В=650750

МПа, принимают =

0,2; для легированных сталей =0,250,30;

- для упомянутых выше сталей принимают

=0,1.

для углеродистых сталей, имеющих

В=650750

МПа, принимают =

0,2; для легированных сталей =0,250,30;

- для упомянутых выше сталей принимают

=0,1.

верхний привод буровой редуктор деталь

Выбираем в качестве материала вала легированная сталь Сталь 38Х2Н2МА, тогда В=780 МПа

Определим -1 и -1:

Для определения суммарного момента М, моментов сопротивления изгибу Wи и крутящего WK необходимо выбрать опасные сечения.

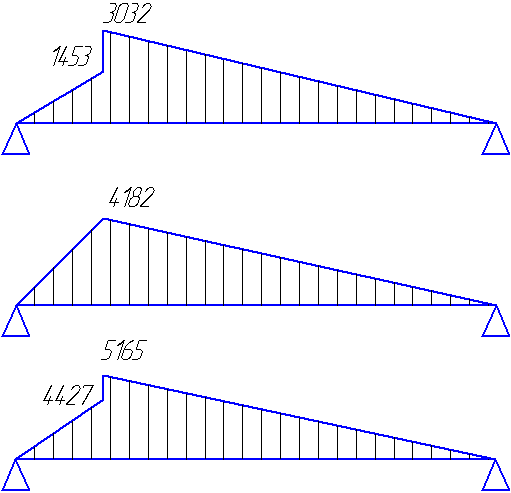

Определим значения изгибающих моментов в вертикальной и горизонтальной плоскостях, а также суммарный изгибающий момент для опасных сечений и построим эпюры.

Рис.8

При рассмотрении рис. 8. выбираем в качестве опасного сечения сечение А-А .

- Сечение А-А, так как есть крутящий момент, большой по значению суммарный изгибающий момент и есть концентратор напряжений в виде галтели.

а) в вертикальной плоскости:

б) в горизонтальной плоскости:

Момент сопротивления изгибу

МПа,

МПа,

,

,

КV=0,94; =0,2; =0,1; КА=1,85; КА=1,80; КdА=0,835; КdА=0,715;

Подставим полученные значения в формулы:

Полученные значения подставим в формулу (3.2):

Условие выполняется, следовательно, окончательно выбираем Сталь 38Х2Н2МА

3.5 Расчет вала на жесткость

Вал, рассчитанный из условий динамической прочности, может не обеспечивать нормальной к определению прогибов , углов наклона оси вала и к сопоставлению их с допускаемыми работы зубчатых колес и подшипников, если под действием передаваемых усилий он будет чрезмерно деформироваться.

Расчет сводится. Допускаемый прогиб вала не должен превышать 0.0001-0.0005 расстояния между опорами или под зубчатыми колесами 0.01-0.03 модуля в см. Углы наклона оси вала в опорах не должны превышать 0.001 радиана при зубчатых колесах; для конических роликоподшипников 0.005 радиана.

и

и

берутся по графику (рис 4,5)

берутся по графику (рис 4,5)

-угол

наклона си вала

-угол

наклона си вала

y- прогиб вала

и

и

-коэффициенты,

учитывающие связь между точками

приложения силы и точкой,в которой

определяют деформацию.

-коэффициенты,

учитывающие связь между точками

приложения силы и точкой,в которой

определяют деформацию.

3.6 Расчет подшипников

При выборе типа и размера шарико- и роликопдшипников учитывают следующие факторы

1.Величену и направление нагрузки(радиальная осевая,комбинированная)

2.Характер нагрузки(постоянная, переменная, ударная)

3.Необходимая долговечность

4.Окружающая среда

5.Особые требования к подшипнику, предъявляемые конструкцией узла машины или механизма.

Следует отдавать предпочтение подшипникам класса 0 и 6 по сравнению с подшипниками более высоких классов.

Подшипники выбираются в следующем порядке:

1.Намечается тип подшипника, исходя из условий эксплуатации и конструкции конкретного подшипникового узла

2.Определяется типоразмер подшипника в зависимости от величины и направления действующих нагрузок, частоты вращения и требуемого срока службы

3.Назначают класс точности подшипника с учетом требований к точности вращения узла.

Тихоходный вал.

Расчет динамической грузоподъемности.

Z- число тел качения в подшипнике.

С- динамическая грузоподъемность подшипника.

Р- эквивалентная динамическая нагрузка.

X,Y-коэффициенты радиальной и осевой нагрузки

e- коэффициент, учитывающий соотношение осевой и радиальной нагрузки.

-коэффициент

безопасности.

-коэффициент

безопасности.

Для кратковременных

перегрузок до 150% нормальной нагрузки,

принимается коэффициент равный

1.3-1.8.Прими

=1.5

=1.5

-коэффициент,

учитывающий температуру работы

подшипника.

-коэффициент,

учитывающий температуру работы

подшипника.

Для

=1.05

=1.05

номинальный

угол контакта,равный углу между линией

действия результирующей нагрузки на

тело качения и плоскостью, перпендикулярной

оси подшипника.

номинальный

угол контакта,равный углу между линией

действия результирующей нагрузки на

тело качения и плоскостью, перпендикулярной

оси подшипника.

L- долговечность подшипника, млн.оборотов.

Lh-долговечность подшипника, ч.

D-номинальный наружный диаметр подшипника

-

постоянная по величине и направлению

радиальная нагрузка

-

постоянная по величине и направлению

радиальная нагрузка

p-степенной показатель,для шариковых подшипников p=3,для роликовых p=10/3.

Подшипник 7210.

Подшипник 7610

Расчет динамической грузоподъемности

Статическая грузоподъемность

i-число рядов тел вращения

D- номинальный наружный диметр подшипника, мм.

-

фактическая длина контакта ролика с

кольцом, имеющим наименьшую протяженность

контакта(длина ролика без фасок), мм

-

фактическая длина контакта ролика с

кольцом, имеющим наименьшую протяженность

контакта(длина ролика без фасок), мм

номинальный

угол контакта, равный углу между линией

действия результирующей нагрузки на

тело качения и плоскостью, перпендикулярной

оси подшипника.

номинальный

угол контакта, равный углу между линией

действия результирующей нагрузки на

тело качения и плоскостью, перпендикулярной

оси подшипника.

Со- статическая грузоподъемность подшипника.

Р- эквивалентная статическая нагрузка.

X,Y-коэффициенты радиальной и осевой нагрузки

Подшипник 7215

Расчет динамической грузоподъемности

Статическая грузоподъемность

Промежуточный вал

Подшипник 7615

Расчет динамической грузоподъемности

Подшипник 7618

Расчет динамической грузоподъемности

Статическая грузоподъемность

Упорный подшипник

Подшипник №4244924 ГОСТ 4657-82

Быстроходный вал: 7215 и 7215

Промежуточный вал:7618 и 7618

3.7 Расчет шлицевых соединений

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию.

Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжений

M-расчетный вращающий момент (Нм)

-

коэффициент неравномерности распределения

нагрузки между зубьями

-

коэффициент неравномерности распределения

нагрузки между зубьями

-

средний диметр соединения мм

-

средний диметр соединения мм

-

рабочая длина соединения мм

-

рабочая длина соединения мм

-площадь

всех боковых поверхностей зубьев с

одной стороны

-площадь

всех боковых поверхностей зубьев с

одной стороны

-

допускаемое напряжение на смятие

-

допускаемое напряжение на смятие

=0.75

=0.75

,

, наружный диаметр зубьев вала и диметр

отверстия шлицевой втулки

наружный диаметр зубьев вала и диметр

отверстия шлицевой втулки

-размер

фаски

-размер

фаски

-радиус

закругления

-радиус

закругления

Выберем прямобочное соединение, средней серии 8х32х38

Выберем прямобочное соединение, тяжелой серии 10х32х40

3.8 Расчет на прочность зубчатых цилиндрических передач

|

исходные данные и обозначения |

|

расчет на выносливость |

|

число зубьев Z1 |

шестерня |

13 |

|

Z2 |

колесо |

38 |

|

Модуль m |

|

10 |

|

угол

наклона

|

|

15 |

|

коэффициент

смещения

|

шестерня |

0,15 |

|

|

колесо |

0,24 |

|

рабочая

ширина венца

|

|

120 |

|

передаточное число u |

|

2 92 |

|

межосевое

расстояние |

|

255 |

|

начальный

диаметр |

шестерня |

114.57 |

|

|

колесо |

363.32 |

|

Диметр

вершин зубьев |

шестерня |

154.35 |

|

|

колесо |

403.32 |

|

коэффициент

торцевого перекрытия |

|

1.67 |

|

составляющая

коэффициента торцевого перекрытия

|

шестерня |

0.81 |

|

|

колесо |

0.86 |

|

коэффициент

осевого перекрытия |

|

0,989 |

|

степень точности передачи по нормам плавности |

|

7 |

|

параметры шероховатости |

|

Ra=2.5 |

|

марка стали |

шестерня |

|

|

|

колесо |

|

|

окружная скорость |

|

|

|

марка стали |

|

|

|

способ упрочняющей обработки |

шестерня |

нитроцементация |

|

|

колесо |

нитроцементация |

|

толщина упрочненногог слоя |

шестерня |

1,2-1,4 |

|

|

колесо |

1,2-1,4 |

|

твердость поверхности зуба |

шестерня |

HRC 60 |

|

|

колесо |

HRC 60 |

|

предел текучести материала. |

шестерня |

|

|

|

колесо |

|

-окружной

модуль зубьев

-окружной

модуль зубьев

-угол

наклона линии зуба

-угол

наклона линии зуба

3.8.1 Расчет на контактную выносливость

Расчет предназначен для предотвращения усталостного выкрашивания активных (рабочих) поверхностей зубьев. Расчетное контактное напряжение в полюсе зацепления:

Расчетное значение

может быть выражено через межосевое

расстояние и крутящий момент.

может быть выражено через межосевое

расстояние и крутящий момент.

коэффициент,

учитывающий форму сопряженных поверхностей

зубьев.

коэффициент,

учитывающий форму сопряженных поверхностей

зубьев.

-коэффициент,

учитывающий механические свойства

материалов сопряженных зубчатых колес.

-коэффициент,

учитывающий механические свойства

материалов сопряженных зубчатых колес.

-коэффициент,

учитывающий суммарную длину контактных

линий.

-коэффициент,

учитывающий суммарную длину контактных

линий.

-коэффициент,

учитывающий распределение нагрузки

между зуьями.

-коэффициент,

учитывающий распределение нагрузки

между зуьями.

-коэффициент,

учитывающий распределение нагрузки по

ширине венца.

-коэффициент,

учитывающий распределение нагрузки по

ширине венца.

-коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении.

-коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении.

-удельная

окружная динамическая нагрузка.

-удельная

окружная динамическая нагрузка.

-динамическая

добавка.

-динамическая

добавка.

-удельная

расчетная окружная сила.

-удельная

расчетная окружная сила.

-исходная

расчетная окружная сила

-исходная

расчетная окружная сила

=1.51

(гр. 43 , стр. 378)

=1.51

(гр. 43 , стр. 378)

=86.9

для стальных колес

=86.9

для стальных колес

=0.8

=0.8

-коэффициент

торцевого перекрытия

-коэффициент

торцевого перекрытия

-коэффициент

осевого перекрытия

-коэффициент

осевого перекрытия

Для

(рис.45

стр. 378) Для

(рис.45

стр. 378) Для

Для

схемы

5

схемы

5

=1.23

=1.23

=41

– предельное значение удельной окружной

динамической силы для m=10

и степени точности 8.

=41

– предельное значение удельной окружной

динамической силы для m=10

и степени точности 8.

-пределы

контактной выносливости поверхности

зуба, соответствующие базовому числу

циклов

-пределы

контактной выносливости поверхности

зуба, соответствующие базовому числу

циклов

-коэффициенты,

учитывающие геометрические параметры

зацепления.

-коэффициенты,

учитывающие геометрические параметры

зацепления.

-допустимые

контактные напряжения для зоны 1,где

головки зубьев шестерни зацепляются с

ножками зубьев колеса, и зоны 2, головки

зубьев колеса зацепляются с ножками

зубьев шестерни.

-допустимые

контактные напряжения для зоны 1,где

головки зубьев шестерни зацепляются с

ножками зубьев колеса, и зоны 2, головки

зубьев колеса зацепляются с ножками

зубьев шестерни.

-коэффициент

безопасности

-коэффициент

безопасности

-коэффициент,

учитывающий влияние смазки

-коэффициент,

учитывающий влияние смазки

-

коэффициент, учитывающий шероховатость

сопряженных поверхностей зубьев

-

коэффициент, учитывающий шероховатость

сопряженных поверхностей зубьев

-

коэффициент, учитывающий размер зубчатого

колеса

-

коэффициент, учитывающий размер зубчатого

колеса

-

коэффициент, учитывающий окружную

скорость.

-

коэффициент, учитывающий окружную

скорость.

по рис. 54

по рис. 54

Где

,

,

=1.2

для зубчатых колес с поверхностным

упрочнением.

=1.2

для зубчатых колес с поверхностным

упрочнением.

=0.95

для шероховатости Ra=2.5

=0.95

для шероховатости Ra=2.5

=1

=1

=1

для

=1

для

=1

для d

< 700мм

=1

для d

< 700мм

Условие прочности выполняется.

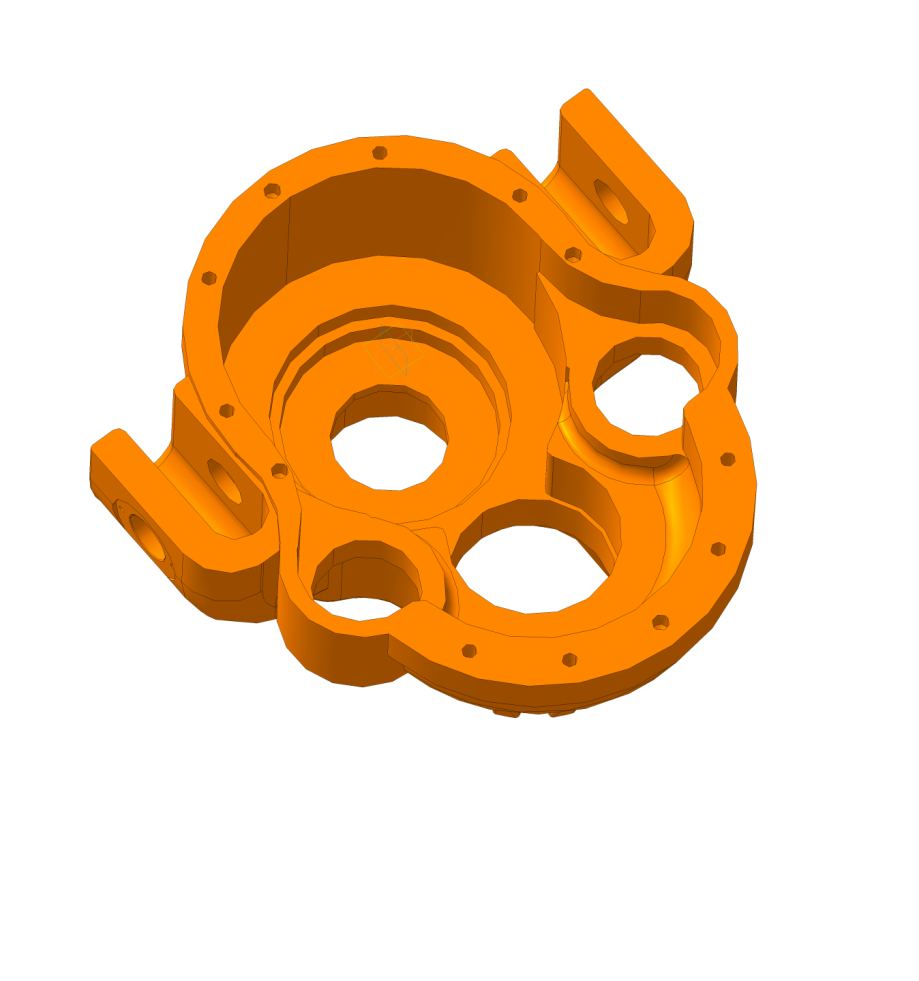

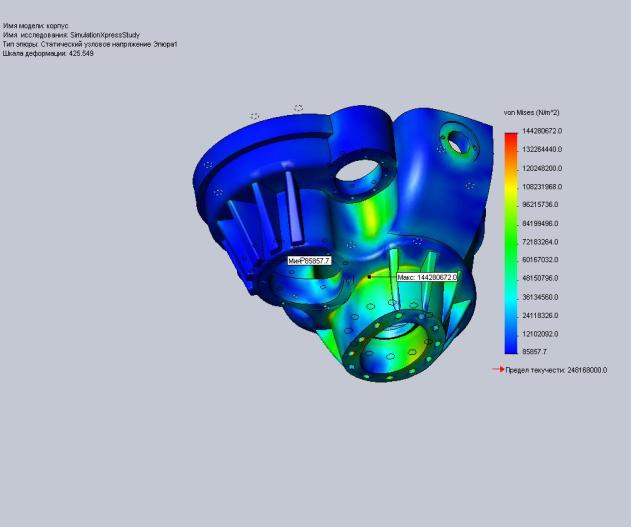

3.4 Проверочный расчет корпуса редуктора методом конечных элементов

Результаты расчета

2. Материалы

|

No. |

Имя тела |

Материал |

Масса |

Объем |

|

1 |

корпус |

Литая углеродистая сталь |

279.62 kg |

0.0358487 m^3 |

3. Информация о нагрузке и ограничении

Крепление

|

Ограничение1 <корпус> |

вкл 4 Грани неподвижная (нет перемещений). |

Нагрузка

|

Нагрузка1 <корпус> |

вкл 1 Грани приложение нормальной силы 1e+006 N используя равномерное распределение |

4. Свойство исследования

Информация о сетке

|

Тип сетки: |

Сетка на твердом теле |

|

Используемое разбиение: |

Стандартная сетка |

|

Автоматическое уплотнение сетки: |

Выкл |

|

Сглаживание поверхности: |

Вкл |

|

Проверка Якобиана: |

4 Points |

|

Размер элемента: |

26.381 mm |

|

Допуск: |

1.3191 mm |

|

Качество: |

Высокая |

|

Количество элементов: |

37263 |

|

Количество узлов: |

61861 |

|

Время для завершения сетки (часы;минуты;секунды): |

00:00:28 |

|

Имя компьютера: |

Информация о решающей программе

|

Качество: |

Высокая |

|

Тип решающей программы: |

Авто |

5. Результаты

5a. Напряжение

|

Имя |

Тип |

Мин |

Место |

Макс |

Место |

||||||||||

|

Эпюра1 |

VON: Напряжение Von Mises |

|

|

|

|

корпус-SimulationXpressStudy-Напряжение-Эпюра1

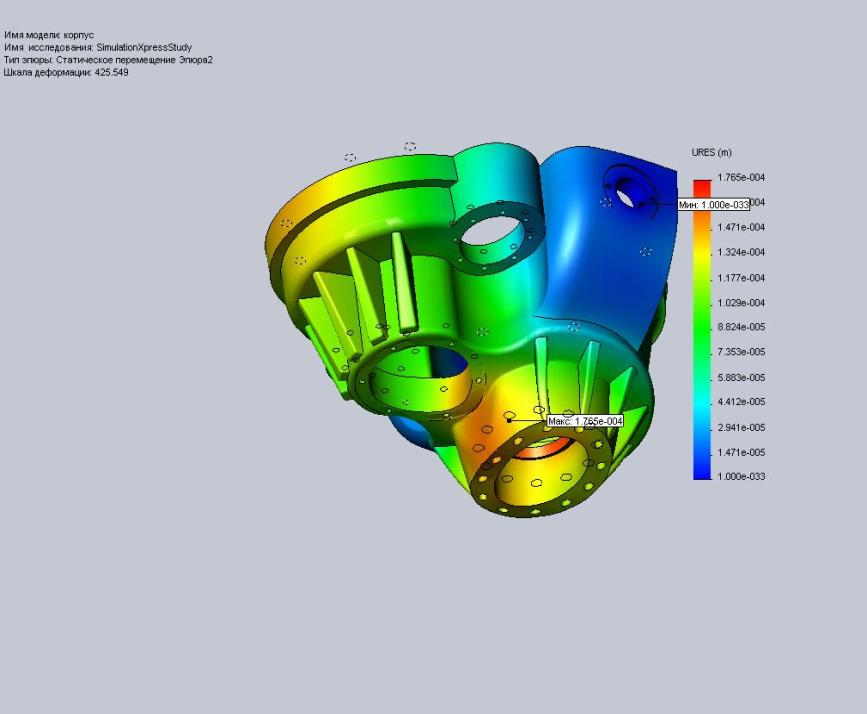

5b. Перемещение

|

Имя |

Тип |

Мин |

Место |

Макс |

Место |

||||||||||

|

Эпюра2 |

URES: Результирующее перемещение |

|

|

|

|

корпус-SimulationXpressStudy-Перемещение-Эпюра2

Приложение

|

Имя материала: |

[SW]Литая углеродистая сталь |

|

Описание: |

|

|

Источник материала: |

|

|

Тип модели материала: |

Линейный Упругий Изотропный |

|

Критерий прочности по умолчанию: |

Максимальное напряжение von Mises |

|

Данные приложения: |

|

Имя свойства |

Значение |

Единицы измерения |

|

Модуль упругости |

2e+011 |

N/m^2 |

|

Коэффициент Пуассона |

0.32 |

NA |

|

Массовая плотность |

7800 |

kg/m^3 |

|

Предел текучести |

2.4817e+008 |

N/m^2 |

4. Технологическая часть

4.1 Описание детали

Рассмотрим технологию производства детали «вал-шестерня»- вал, выполняющее функцию зубчатого колеса и шестерни в понижающем редукторе (промежуточный вал).

В процессе работы деталь испытывает большие контактные напряжения и напряжения изгиба. Надёжная работа механизма будет обеспечена в том случае, если данный вал изготовить с высокой степенью точности и с высокой износостойкостью.

Тип производства – единичное. Материал для изготовления зубчатого колеса выбираем из стали: 20ХНЗА.

4.2 Основные технические требования

- непараллельность торцевых плоскостей не более 0,05мм.

- отклонение посадочных поверхностей в пределах шестого класса точности.

- твёрдость поверхности HRC 57….63 (глубина от 1,2 до 1,4мм)

- точность изготовления 6-7 квалитеты

4.3 Способ получения заготовки

Данная деталь имеет крупные габаритные размеры. Изготовлять деталь будем методом точения из заготовки, полученной отрезанием нужной длинны от круглого стального проката диаметром 230 мм.

4.4 Укрупненный технологический процесс изготовления детали

|

Операция |

Наименование операции |

|

00 |

Заготовительная. Отрезание. |

|

05 |

Термообработка: нормализация. |

|

10 |

Токарная черновая |

|

15 |

Токарная чистовая |

|

20 |

Промежуточный контроль. |

|

25 |

Долбление зубьев. |

|

30 |

Шевингование. |

|

35 |

Шлифование. |

|

40 |

Термообработка: цементация. |

|

45 |

Контрольная. |

4.5 Уточненный технологический процесс изготовления детали

|

№ |

Вид |

Операции |

|

00 |

|

Заготовка - отрезание |

|

05 |

Термообработка: нормализация. |

|

|

10 |

|

Черновая обработка |

|

15 |

|

Чистовая обработка |

|

20 |

|

Нарезание зубьев: Зубья получают долблением на станках с ЧПУ. Инструмент – долбяк. |

|

Шевингование зубчатых венцов.Термообработка: Цементация. Твёрдость поверхностей HRC 57…63. Технические требования – глубина цементации рабочих и переходных поверхностей зубьев после шевингования 1,2-1,4мм Шевингование зубчатых венцов. |

||

|

25 |

Шлифование |

|

|

30 |

|

Термообработка: Цементация. Твёрдость поверхностей HRC 57…63. Технические требования – глубина цементации рабочих и переходных поверхностей зубьев после шевингования 1,2-1,4мм Шевингование зубчатых венцов. |

|

35 |

Окончательный контроль: Производится в соответствии с рабочим чертежом детали. |

5. Экономическая часть

Экономические требования связаны с необходимостью обеспечения минимальных производительных и эксплуатационных расходов, определяющих эффективность буровой установки. В сфере производства экономические требования удовлетворяются технологичностью конструкций, позволяющих при заданном объеме выпуска и конкретных производственных возможностях изготовить машину при наибольшей производительности труда и наименьшей себестоимости. Важное экономическое требование- экономия металла и других материалов путем снижения материалоемкости машин и оборудования. К эксплуатационным экономическим показателям относятся производительность механического бурения и спускоподъемных операций, время, затрачиваемое на подготовительно-заключительные, вспомогательные и ремонтные работы.

5.1 Преимущества использования СВП в буровых работах

Системы верхнего привода являются принципиально новым типом механизмов буровых установок, обеспечивающих выполнение целого ряда технологических операций. Система верхнего привода обеспечивает выполнение целого ряда технологических операций и позволяет осуществлять процесс бурения на качественно новом уровне. Система верхнего привода предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении. Верхний привод совмещает функции вертлюга и ротора, и оснащается комплексом устройств для работы с бурильными трубами при выполнении спуско-подъемных операций. Наличие устройств для работы с трубами отличает верхний привод от силовых вертлюгов, которые применяются при капитальном ремонте.

СВП обеспечивает выполнение следующих технологических операций:

- вращение бурильной колонны при бурении, проработке и расширении ствола скважины;

- свинчивание, докрепление бурильных труб;

- проведение спуско-подъемных операций с бурильными трубами, в том числе наращивание бурильной колонны свечами и однотрубками;

- проведение операций по спуску обсадных колонн;

- проворачивание бурильной колонны при бурении забойными двигателями;

- промывку скважины и проворачивание бурильной колонны при СПО;

- расхаживание бурильных колонн и промывку скважины при ликвидации аварий и осложнений.

Экономическая целесообразность применения СВП при стационарном бурении обусловлена следующими факторами:

-снижением затрат на капитальное строительство за счет отказа от бурения новых скважин и перехода к бурению многоствольных скважин;

- вовлечением в разработку трудноизвлекаемых запасов нефти из-за ухудшение коллекторских свойств продуктивных отложений;

- повышением продуктивности скважин за счет применения наклонно-горизонтальных скважин с увеличенной площадью фильтрации;

- увеличением темпов строительства горизонтальных скважин;

- повышением эффективности бурения (снижением доли вспомогательных операций):

• отсутствуют временные затраты на извлечение и установку вертлюга и квадрата в шурф при переходе от бурения к спуско-подъемным операциям и наоборот;

• наращивание бурильной колонны при наклонно-направленном бурении происходит таким образом, что компоновка находится непосредственно в забое, что сокращает затраты времени на переориентацию бурового инструмента после каждого наращивания;

• остается больше времени на проходку скважины за счет сокращения времени при наращивании бурильной колонны и при проведении спуско-подъемных операций;

• имеется возможность обеспечения непрерывного вращения бурильной колонны и циркуляции раствора при проработке ствола скважины методом "сверху вниз" и "снизу вверх";

• непрерывное вращение бурильной колонны позволяет значительно понизить силы трения при ее подъеме и спуске в наклонные или горизонтальные скважины;

• снижается опасность того, что бурильная колонна или дорогостоящее скважинное оборудование и инструменты будут прихвачены в стволе.

- возможностью наращивания бурильных труб в любой точке буровой установки, что позволяет осуществлять:

• постоянный и эффективный контроль за скважиной, поскольку верхний привод (в сочетании с отсекающим шаровым краном) может быть подсоединен к бурильной колонне в любой точке вышки;

• немедленное вращение и циркуляцию при обнаружении проблем в скважине.

• соединение бурильных труб без применения трубных ключей или цепей для их свинчивания (снижение травматизма);

• выдвижение к оси и от оси скважины элеватора, что уменьшает тяжелую физическую работу персонала с трубами и повышает безопасность работы с ними;

• сократить количество "ручных" операций с бурильными трубами, поскольку большинство из них выполняется дистанционно с пульта бурильщика

- повышением безопасности при бурении скважин глубиной более 4500 м и горизонтальных участков длиной более 300 м. (эффективный контроль за скважиной в процессе бурения, снижение вероятности «прихвата» инструмента и др.):

- возможность вести наращивание свечой, а не одной трубкой снижает число используемых соединений, что уменьшает вероятность несчастных случаев;

- снижение вероятности выброса флюида из скважины через бурильную колонну;

- наличие механизированного сдвоенного шарового крана (внутреннего превентора) позволяет быстро перекрыть внутреннее отверстие в колонне, тем самым предотвратить разлив бурового раствора при отсоединении ствола силового вертлюга от свечи. Вся операция проводится бурильщиком без участия остальных членов буровой бригады;

- облегчение спуска обсадных труб в зонах осложнений за счет вращения;

5.2 Эксплуатационные преимущества СВП

Экономия времени на наращивание труб при бурении. Наращивание колонны бурильных труб свечой длиной 28 метров позволяет устранить каждые два из трех соединений бурильных труб.

Уменьшение вероятности прихватов бурильного инструмента. Силовой вертлюг позволяет в любой необходимый момент времени при спуске или подъеме инструмента элеватором в течение 2...3 минут соединить с бурильной колонной и восстановить циркуляцию бурового раствора и вращение бурильной колонны, тем самым предотвратить прихват инструмента.

Расширение (проработка) ствола скважины не только при спуске, но и при подъеме инструмента.

Повышение точности проводки скважин при направленном бурении. При использовании отклонителя с гидравлическим забойным двигателем для измерения угла скважины свечу можно удерживать в заданном положение по всей длине свечи, что приводит к лучшей ориентации колонны и меньшему числу контрольных съемок.

Бурение на всю длину свечи без наращивания однотрубками улучшает качество керна, снижает число рейсов.

В состав системы входит автономная гидростанция с дизельным приводом или приводом от тягового электродвигателя переменного или постоянного тока.

Верхний привод предлагает все важные функции по работе с трубами, включая: отклонение штроп элеватора, выдвижение к оси и от оси скважины для наращивания труб через шурф, вращение трубного манипулятора на 270°, с дистанционным управлением элеватор и стопор / захватное устройство. Захватное устройство способно работать с замками бурильных труб с наружным диаметром от 3 до 8-3/4 дюйма.

Уникальная конструкция верхнего привода включает интегрированный вертлюг и несущую раму, что делает подвесную часть системы очень компактной.

Система оснащена программируемым логическим контроллером (ПЛК), который обеспечивает безупречную связь между пультом бурильщика и системой привода. ПЛК оптимизирует эффективность работы системы и обеспечивает важные механизмы автоблокировки.

С пульта бурильщика можно выбрать различные значения скорости вращения/крутящего момента.

Конструкция направляющей / ползуна проста в монтаже и требует минимального объема технического обслуживания.

Отсекающий сдвоенный шаровой кран встроен в конструкцию системы.

Всю систему верхнего привода можно транспортировать в стандартных контейнерах.

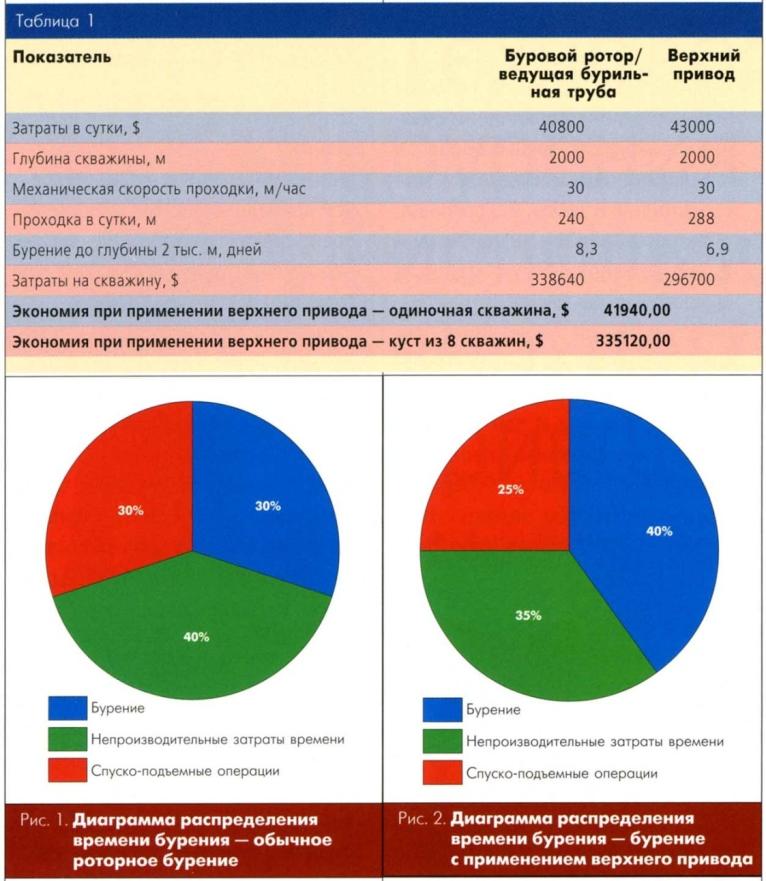

На рис. 1,2 показано типичное распределение времени при работе буровых установок с верхним приводом и без него. В таблице 1 и 2 приведены параметры, характеризующие достижение уровня безубыточности, оправдывающие применение верхних приводов и демонстрирующие возможность экономии средств для скважин различной глубины и геологического разреза.

Как видно из рис. 1, во время обычных буровых операций собственно проходка занимает около 30% времени. Остальное время занимают спуско-подъемные операции или "непроизводительные затраты времени", включающие в себя перевозку буровых установок, исследования скважин, каротажи, цементирование, ожидание цемента, сборку противовыбросовых устройств и пр.

Рис. 2 демонстрирует, что время, необходимое на спуско-подъемные операции и непроизводительные временные затраты при применении верхних приводов, можно значительно снизить. Во многих случаях время бурения может быть увеличено до 40% и более. При этом можно подсчитать и соответствующий рост скорости бурения (метров в сутки) и сокращение затрат.

6. Охрана труда и техника безопасности

К социальным требованиям относятся безопасность работы, легкость управления и обеспечения нормальных условий труда для обслуживающего персонала. Социальные требования должны рассматриваться как обязательные вследствие того, что условия работы относятся к тяжелым и опасным.

Конструкция ВСП-1200, монтаж и эксплуатация должны соответствовать «Правилам безопасности в нефтяной и газовой промышленности» и требованиям ГОСТ 12.2.088-93, а также обеспечивать:

пожаро- и взрывобезопасность;

уровень акустического давления на рабочих местах при работе ВСП-1200

не более 85 дБ;

параметры вибрации на месте оператора не должны превышать значений, указанных в Приложениях 5 и 6 ГОСТ 12.2.019-86.

6.1 Меры безопасности

6.1. К работам по монтажу изделия на буровой установке должны

допускаться лица, знакомые с устройством изделия и прошедшие инструктаж по технике безопасности.

6.2. Все работы по монтажу изделия на мачте буровой установки должны выполняться монтажниками, экипированными в соответствии с погодой и данным видом работ и оснащенными защитными касками, предохранительными поясами и системами безопасного подъема на мачту.

При выполнении наиболее опасных операций монтажники должны фиксироваться в месте их проведения фалом индивидуального предохранительного пояса за элементы конструкции мачты.

6.3. При подъеме и перемещении секций направляющей балки и других элементов конструкции с большой массой использовать только предусмотренные места строповки.

Металлоконструкции изделия, а также все электрооборудование на нем должны быть надежно заземлены.

6.5.При монтаже изделия на буровой установке следует соблюдать «Правила безопасности в нефтяной и газовой промышленности», а также правила. Срочность работ и любые другие причины не являются основанием для несоблюдения мер безопасности.

6.2 Общие указания

6.2.1 ПВЭГ-1200 – изделие, изготовленное по высокому классу точности. Абразивная пыль, грязь, вода и прочие инородные вещества внутри системы недопустимы: они могут привести к дополнительному износу или поломке.

Следите за тем, чтобы рабочая жидкость и гидросистема не загрязнялись, особенно рукава и соединения. Не разъединяйте без необходимости самоуплотняющиеся и быстроразъемные гидравлические муфты.

Не кладите и не роняйте тяжелые или острые предметы на гидрорукава. Рукава должны храниться на барабанах или на полках, когда не используются.

Внимательно проверяйте, чтобы гидросистема не имела влаги, конденсата или воды в рабочей жидкости. Это особенно важно в холодном климате, так как приводит к замерзанию и повреждению узлов. Не запускайте узлы верхнего привода, если установка не была подготовлена к запуску в холодную погоду. Подготовка к холодной погоде включает замену обычного гидравлического масла в гидросистеме на специально предназначенное для работы в холодных условиях и проверку на наличие влаги в гидросистеме.

Не используйте блок питания гидросистемы, если он отчетливо вибрирует. Вибрация происходит от нарушения центровки или плохой опоры блока питания. В случае необычной вибрации, выключите установку и, перед возобновлением операций, найдите и устраните причину вибрации.

6.2.2. Для поддержания работоспособности изделия и обеспечения его максимального срока службы установлены следующие виды технического обслуживания (ТО) изделия и его составных частей:

- ежесменно (ТО «Смена»);

- после первых 100 операционных часов (ТО «100»);

после каждых 500 операционных часов с начала эксплуатации (ТО «500»);

после каждых 2000 операционных часов с начала эксплуатации (ТО «2000»). ТО «2000» включает все виды работ, проводимых при ТО «500», поэтому ТО «500» в это время не проводят;

- перед началом бурения каждой новой скважины (ТО «Скважина»);

- два раза в год при подготовке к зимнему и летнему сезонам (ТО «Сезон»).

В скобках приведены условные обозначения видов ТО.

6.2.3. Проведение видов технического обслуживания, определяемых определенными часами наработок, имеет следующую последовательность (в часах): 100, 500, и т.д.

6.2.4. Работы по ТО «Скважина» и ТО «Сезон» допускается совмещать с ТО «500» и ТО «2000», если даты их проведения совпадают или достаточно близки. Объем работ, проводимых в этом случае должен охватывать объем работ обоих совмещаемых видов ТО.

Проведение ТО изделия, при необходимости, проводят с привлечением специалистов «Центральной базы производственного обслуживание и ремонта».

6.2.5. Работы по ТО «Смена» проводит бурильщик, заступающий на смену. Результаты ТО должны быть записаны в «Журнал».

Работы по ТО «100», «500», «Скважина» и «Сезон» проводят под руководством бригадира – руководителя работ. Перед началом работ обслуживающий персонал должен быть проинструктирован о порядке выполнения работ, о результатах ранее проведенных ТО и мерах безопасности. При проведении работ должны быть приняты меры, исключающие возможность повреждения оборудования. После окончания работ с места их проведения должны быть удалены: инструмент, приспособления, замененные детали и узлы и расходные материалы. Все удаленное должно быть уложено на соответствующие места хранения. Результаты ТО, а также сведения о замене деталей и узлов должны быть занесены в формуляр.

Выбор смазочных материалов

Смазывание зубчатых передач и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора.

По способу подвода смазочного материала и зацеплению различают картерное и циркуляционное смазывание.

Для данного редуктора выбрана картерная система смазки. Смазывание ступеней проходит автоматически.

Заливка масла производится через смотровую крышку, а слив – через сливную пробку. Для контроля уровня масла используется фонарный маслоуказатель.

По вязкости из рекомендаций [2, с.204] выбираем масло индустриальное И-70А ГОСТ 20799-75.

Минимальный уровень масла выбирается таким, чтобы колесо опускалось в него не меньше чем на высоту зуба.

Для смазывания подшипниковых узлов применяется следующие методы:

разбрызгиаение из общей смазочной ванны;

Для смазывания подшипниковых узлов выбираем метод разбрызгивания из общей смазочной ванны.

В качестве уплотнений на валы предусмотрены манжеты резиновые армированные.

Литература

Иванов М.Н. Детали машин. Учебник для вузов. Изд. 3-е, доп. и перераб. М., «Высш. школа», 1976. 399 с. с ил.

Чернавский Детали машин. Курсовое проектирование.

Тарасов С.Б., Рассохина Н.К. Основы взаимозаменяемости. С.-Пб Издательство СПбГТУ 2000. 88с. с ил.

Иванов М.Н., Иванов В.Н. Детали машин. Курсовое проектирование. М., «Высш. школа», 1975. 550 с. с ил.

Детали машин. Курсовое проектирование с использованием ЭВМ: Учеб. пособие/ В.И. Егоров, И.М. Егоров, Ю.К. Михайлов, В.И. Корнилов, А.П. Тюрин, Б.К. Герасимов СПб.: Изд-во СПбГТУ, 1998. – с.