Изготовление фужера 150 мл методом литья под давлением

Дипломная работа

"Изготовление фужера 150 мл методом литья под давлением"

Москва 2007

1. Технологическая часть

1.1 Выпускаемое изделие

В дипломном проекте рассматривается технологический процесс изготовления фужера емкостью 150 мл.

Назначение изделия

Фужер 150 мл предназначен для обслуживания населения, особенно в многолюдных мероприятиях, на линиях воздушного, водного и железнодорожного транспортов. Является посудой одноразового пользования.

Конструкция изделия

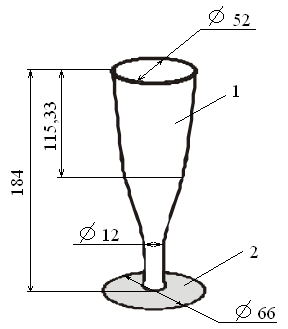

На рисунке 1 приводится конструкция фужера емкостью 150 мл.

Рисунок 1. Конструкция фужера 150 мл

Фужер состоит из двух частей: верхней части (емкости) и ножки, с помощью которой фужер удерживается в вертикальном положении. Обе части фужера изготавливаются отдельно и совмещаются в процессе монтажа. Основные размеры фужера приводятся на рисунке 1.

1.1.3 Требования, предъявляемые к изделию

К готовому изделию предъявляются требования: эксплуатационные, по физико-механическим показателям, по хранению и транспортировке в соответствии с ГОСТом 28250–89 и ГОСТом 11645–73.

Физико-механические показатели материала для фужера 150 мл должны соответствовать нормам, приведенным в таблице 1.

Таблица 1. Нормы физико-механических показателей.

|

Перечень физико-механических показателей |

Норма |

ГОСТ |

|

1 |

2 |

3 |

|

Стойкость к горячей воде |

Изделие должно сохранять внешний вид и окраску, не деформироваться и не растрескиваться при температуре (70±5)°С |

28250–89 |

|

Миграция красителя (стойкость красителя к протиранию) |

Не допускается |

28250–89 |

|

Стойкость к слабым щелочам |

Изделие должно сохранять форму и гладкую поверхность |

28250–89 |

|

Плотность, кг/м³ |

1050–1080 |

28250–89 |

|

Массовая доля золы, %, не более |

0,10 |

28250–89 |

|

Стойкость к термическому старению при 150°С, ч., не менее |

360 |

28250–89 |

|

Прочность (предел эластичности), МПа |

26 |

28250–89 |

|

Ударная вязкость по Изоду образца с надрезом, 23°С, кДж/м² |

10 |

28250–89 |

Изделия не должны иметь острых (режущих, колющих) кромок, если это не определено функциональным назначением изделия. Следы от формирующегося инструмента не должны иметь острых (режущих, колющих) краев. Не допускается выступание литника над опорной поверхностью.

Внешний вид наружной поверхности изделия в зависимости от метода его изготовления должен удовлетворять следующим требованиям:

– при изготовлении изделий методом литья под давлением не допускаются подтеки, наличие не расплавляющихся (запрессованных) складок, проколов, трещин.

Материалы и красители, применяемые для изготовления изделия из пластмасс, должны быть разрешены к применению Минздравом России, а НД или ТД на такие изделия или группу изделий должны быть согласованы с Минздравом России в установленном порядке.

В случае допущения изготовления изделий из производственных отходов из пластмасс это указывают в НД ил ТД на изделие или группу изделий. Применение производственных отходов из пластмасс для изготовления изделий, предназначенных для контакта с пищевыми продуктами, должно быть согласованно с Минздравом России. Применение производственных отходов из пластмасс для изготовления изделий детского ассортимента не допускается.

Фужер 150 мл должен отвечать эксплуатационным требованиям, основные из которых включены в таблицу 2.

Таблица 2. Эксплуатационные требования

|

Перечень эксплуатационных требований |

Показатель внешнего вида |

|

1 |

2 |

|

Поверхность |

Чистая и блестящая |

|

Внешний вид |

Не иметь деформаций |

|

Диаметр включений на площади 10 см², шт. |

Не более 0,3 |

|

Количество включений на площади 10 см², шт. |

Не более 1 |

Изделие транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Изделия, упакованные в пачки и коробки, транспортируют железнодорожным транспортом в контейнерах по ГОСТ 20435 или ГОСТ 22225 или пакетированными в термоусадочную пленку. В контейнерах тара должна быть уложена рядами с заполнением пустот прокладочным материалом. Изделия, упакованные в ящики из картона или мешки, транспортируют по железной дороге по вагонными отправками или в контейнерах. Изделия, упакованные в плотные деревянные или фанерные ящики, транспортируют по железной дороге мелкими отправками.

Транспортирование речным транспортом проводится в контейнерах по ГОСТ 20435 или пакетами. Транспортирование автомобильным транспортом проводится в картонных коробках и ящиках, в бумажных пачках и мешках без упаковки их в деревянные ящики. Изделия из пластмасс хранят в крытых сухих складских помещениях на расстоянии не менее 1 м от нагревательных приборов в условиях, исключающих воздействие агрессивных сред (кислотной, щелочной и др.), а также легковоспламеняющихся и горючих жидкостей. Изделия должны быть защищены от прямого воздействия солнечного света. Упакованные изделия укладывают в штабелях на обрешетках, поддонах или стеллажах. Расстояние от пола должно быть не менее 0,1 м. Упаковка, маркировка, транспортирование и хранение изделий, отправляемых в районы Крайнего Севера и приравненные к ним районы – по ГОСТ 15846.

1.2 Сырье и материалы

1.2.1 Перечень материалов

Для изготовления фужера 150 мл рекомендуется использовать основные вспомогательные и упаковочные материалы.

Таблица 3. Перечень материалов

|

Наименование материала |

Назначение материала |

Обозначение документа ГОСТ |

|

1 |

2 |

3 |

|

Основные материалы |

||

|

Композиция на основе полистирола общего назначения (ПСМ-158K) |

Изготовление корпуса фужера 150 мл |

20282–86 |

|

Композиция на основе полипропилена (ПП-01–250) |

Изготовление ножки для фужера 150 мл |

11645–73 |

|

Вспомогательные материалы |

||

|

Ацетон |

Для протирки оснастки, термоштампов. |

2768–84 |

|

Силиконовая смазка |

Для протирки пресс-форм и термоштампов в момент их запуска |

ТУ 2257–001–54736950–01 |

|

Уайт-спирит |

Для протирки пресс-форм и термоштампов |

314–78 |

|

Салфетки бумажные |

Для протирки пресс-форм, термоштампов. |

|

|

Упаковочные материалы |

||

|

Короб 600x400x495 мм |

Для упаковки одноразовой посуды |

7276–89 |

|

Картонная упаковка |

Для упаковки наборов одноразовых столовых приборов и посуды с информацией об упакованной продукции |

7933–89 |

|

Пленка ПВХ ш. 300 мм. (350 мм.) |

Применяется для достаточной герметичности упаковки. |

ГОСТ 25951–83 |

Ниже следует характеристика основных свойств перечисленных материалов.

1.2.2 Основные материалы

Для изготовления фужера емкостью 150 мл в качестве основных материалов следует использовать композиции на основе полистирола и полипропилена, рецепт которых приводится в таблице 4.

Таблица 4. Рецепты полимерных композиций

|

Наименование компонента |

На 100 массовых частей |

|

1 |

2 |

|

Корпус фужера 150 мл |

|

|

Полистирол 158К «BASF» Эмульфин К Ионол |

100 2 1 |

|

Итого |

103 |

|

Ножка фужера 150 мл |

|

|

ПП-01–250 Гидроксибензофенон Стеарат Ca Тинувин П-803 |

100 1 0,2 0,3 0,3 |

|

Итого |

101,8 |

Перечисленные рецепты композиций должны отвечать нормам контроля и нормам физико-механических показателей, включенных в таблицу 5.

Таблица 5. Нормы контроля и физико-механические показатели

|

Наименование показателей |

Нормы |

ГОСТ |

|

1 |

2 |

3 |

|

Нормы контроля ПСМ 158К «BASF» |

||

|

Плотность кг/м³ |

906 |

22372–77 |

|

Диэлектрическая проницаемость при частоте 1 МГц, не более |

2,6 |

22372–77 |

|

Тангенс угла диэлектрических потерь при частоте 1 МГц, не более |

2,6 |

22372–77 |

|

Массовая доля остаточного мономера (стирола), %, не более |

0,10 |

15820–82 |

|

Массовая доля воды, %, не более |

0,1 |

11736–78 |

|

Нормы контроля ПП-01–250 |

||

|

Плотность кг/м³ |

900–910 |

11645–73 |

|

Насыпная плотность гранул, кг/м³ |

480–520 |

11645–73 |

|

Массовая доля летучих, %, не более |

0,10 |

11645–73 |

|

Нормы физико-механических показателей ПСМ 158К «BASF» |

||

|

Прочность при разрыве, МПа (кгс/см²), не менее |

49,0 (500) |

11262–80 |

|

Температура размягчения по Вика, °С, не ниже |

95 |

15088–83 |

|

Показатель текучести расплава, г/10 мин |

1,3–3,0 |

11645–73 |

|

Нормы физико-механических показателей ПП-01–250 |

||

|

Температура тепловой деформации при нагрузке 0,46 Н/мм², |

70–96 |

11645–73 |

В таблице 6 рассмотрены основные свойства компонентов рецептур ПСМ 158K и ПП-01–250.

Таблица 6. Основные свойства компонентов рецептур полимерных композиций

|

Наименование компонента, химическая формула, ГОСТ, расшифровка |

Основные свойства компонента |

Определение класса компонента |

|

1 |

2 |

3 |

|

ПСМ 158К «BASF» (Полистирол)

ГОСТ 28250–89 Две первые цифры – ударная вязкость и десятикратное значение содержания остаточного мономера М – ударопрочный полистирол, полученный полимеризацией стирола в массе. К – не окрашенный. |

Плотность 906 кг/м³. Прозрачен, обладает очень хорошими оптическими свойствами. Обладает повышенной хрупкостью, прочность при разрушающем напряжении при растяжении от 39 до 41 МПа, при этом относительное удлинение очень маленькое. Твердость по Бринелю от 137 до 200 МПа. Обладает хорошими теплофизическими свойствами, удельное объемное электрическое сопротивление находится в пределах 10^6–10^7 Ом на метр. Обладает высокой кислото-щелочестойкостью, растворяется в некоторых хлорсодержащих растворителях, бензоле, в некоторых сложных эфирах. Может сульфироваться, галогенироваться, нитроваться. Пропускает 90% видимого спектра, но ультрафиолетовые лучи и инфракрасные проходят гораздо меньше. |

Пластмассы – это один из видов полимерных материалов, состоящих из длинных цепей макромолекул, которые, в свою очередь, имеют линейное или разветвленное строение. Перерабатываются в области высокоэластического и вязкотекучего состояния, эксплуатируются в области стеклообразного состояния. |

1.2.3 Обоснование рецептуры

Для корпуса фужера 150 мл.

Полимерная композиция предназначена для корпуса фужера 150 мл, должна отвечать нормам контроля, приведенным в таблицах 1, 5. Кроме того, полимерная композиция должна быть атмосферо – погодо – водо – кислото – щелочестойкой. Учитывая перечисленные требования, считаем, что для основы этой полимерной композиции подойдет полистирол марки 158К «BASF». Он хорошо смешивается со всеми компонентами полимерной композиции, обеспечивает в полимерной основе рецепта все требуемые технологические свойства и физико-механические показатели, относительно недорог, физиологически безвреден. В связи с невысокой пластичностью, малой морозо – кислото – щелочестойкостью для полистирола используют добавки пластификатора эмульфина К 2–8 массовые части. В процессе эксплуатации эмульфин К вступает в межмолекулярное взаимодействие с полистиролом и придает ему весь комплекс физико-механических показателей. Количество эмульфина К выбрано с учетом требуемых физико-механических показателей.

Ионол (1 массовая часть), используемый в рецепте, является противостарителем химического действия. Увеличивает химическую стойкость при переработке полистирола в изделие.

Все перечисленные компоненты в указанных количествах обеспечивают полимерной композиции рассмотренные ранее физико-механические и технологические свойства в условиях эксплуатации изделия в интервале температур от -30 до +100–105ºС, а также минимальную себестоимость полимерной композиции.

Для ножки фужера 150 мл.

Полимерная композиция предназначена для ножки фужера 150 мл, должна удовлетворять нормам контроля, приведенным в таблицах 1, 5. Кроме того, полимерная композиция должна быть атмосферо – погодо – водо – кислото – щелочестойкой. Учитывая перечисленные требования, считаем, что для основы этой полимерной композиции подойдет полипропилен марки ПП-01–250. Он хорошо смешивается со всеми компонентами полимерной композиции, обеспечивает в полимерной основе рецепта все требуемые технологические свойства и физико-механические показатели полимера, относительно недорог, физиологически безвреден. Для увеличения морозостойкости при переработке материала, повышения его текучести в рецепте использована добавка стеарата кальция (0,2 массовые части). Он сокращает цикл литья под давлением, защищает полимер в процессе литья под давлением при повышенной температуре.

Антикоррозионная добавка гидроксибензофенон (1 массовая часть) является комплексным противостарителем химического действия, повышает стойкость изделия к моющим средствам, к различным агрессивным средам, придает стойкость к механическим воздействиям, является также фотостабилизаторам.

Тинувин (0,3 массовые части), используемый в рецепте, является термостабилизатором процесса переработки. Позволяет повторно использовать отходы на основе полипропилена без изменения их физико-механических показателей, сохраняя величину молекулярной массы.

В рецепте использован краситель. Для придания черной окраски в полимерную композицию добавляют углерод технический П-803 в количестве 0,3 массовых частей. Он придает требуемый темный цвет, что обеспечивает изделию эстетические свойства.

Все перечисленные компоненты в указанных количествах обеспечивают полимерной композиции рассмотренные ранее физико-механические и технологические свойства в условиях эксплуатации изделия в интервале температур от -30 до +100–105ºС, а также минимальную себестоимость полимерной композиции. Для упаковки фужера 150 миллилитров рекомендовано использовать вспомогательные материалы, перечень и основные свойства которых включены в таблицу 7.

Таблица 7. Основные свойства вспомогательных материалов.

|

Наименование вспомогательного материала |

Основные свойства вспомогательных материалов |

Наименование документа (ГОСТ/ТУ) |

|

|

Показатель |

Норма |

||

|

Ацетон |

Плотность, г/ см Температура кипения, С Показатель преломления, n / D |

0,7908 56,24 1,356 |

ГОСТ 2768–60 |

|

Силиконовая смазка СКТ-4 |

Вязкость при 20 С Предельная рабочая t, С Внешний вид, цвет продукта Массовая доля нелетучих веществ при 150о |

150 80–100 Маслянистая прозрачная жидкость от бесцветного до коричневого 87 |

ТУ 2389–320–05763458–98–2001 |

|

Салфетки бумажные |

Материал Размер, мм |

Целлюлоза 200х200 |

ГОСТ Р 51121–97 |

Характеристика основных свойств упаковочных материалов, используемых при изготовлении изделия, приводится в таблице 7.1.

Таблица 7.1. Основные свойства упаковочных материалов

|

Наименование упаковочного материала |

Основные свойства упаковочных материалов |

Наименование документа |

|

|

Показатель |

Норма |

||

|

1 |

2 |

3 |

4 |

|

Короб |

Размеры, мм Применяемый материал |

600х380х0,12 гофрокартон |

ГОСТ 13513–84 |

|

Этикетка транспортная |

Размеры, мм Материал |

90х133 бумага |

ГОСТ 14192–96 |

|

Этикетка паллеты |

Размеры, мм Материал |

210х297 бумага |

ГОСТ 14192–96 |

|

Этикетка потребительская |

Размеры, мм Материал |

90х133 бумага |

ГОСТ 14192–96 |

|

Поддон |

Размеры, мм Высота паллеты, мм |

800х1200 2030 |

EUR |

|

Лента «Скотч» |

Ширина, мм Цвет |

20 красный |

Импорт ОСТ 6–19–416–80 |

|

Пленка «Стрейч». |

Размеры, мм |

0,023х500 |

ГОСТ 25951–83 |

|

ПЭ пленка (рукав). |

Размеры, мм |

750х0,12 |

ГОСТ 10354–82 |

1.3 Обоснование метода производства

Изготовление фужера из двух разных материалов можно проводить только методом литья под давлением.

Сущность этого метода заключается во впрыскивании разогретой до вязко-текучего состояния полистирола в полость заранее замкнутой пресс-формы, через литниковый канал, с последующим охлаждением пресс-формы.

Самым большим достоинством метода литья под давлением можно считать высокую производительность с повышенной точностью расхода материала.

Также к достоинствам этого метода относится:

– экономичность изготовления изделий сложной конфигурации в широком интервале по массе;

– высокая эффективность использования оборудования;

– степень автоматизации процесса достаточно высока;

– современные конструкции литьевых машин позволяют получать изделия литьем под давлением двух и более цветов, пористые изделия, с различной плотностью по сечению изделия, многослойные изделия;

– литьевая машина устанавливается на любом этаже, не требуется большой производственная площадь и др.

К недостаткам метода литья под давлениям можно отнести:

– высокая стоимость формующего инструмента;

– сравнительно низкая производительность при изготовлении армированных изделий и изделий сложной конфигурации;

– обслуживание машины требует операторов высокой квалификации и др.

Рассмотрев все вышеперечисленные достоинства и недостатки, можно считать, что фужер 150 мл может изготавливаться методом литья под давлением.

Двухцветный фужер из разных материалов можно изготавливать на одной литьевой машине с двумя инжекционными цилиндрами и общей пресс-формой, последовательно заполняя ее сначала одним материалом (корпус фужера), а затем другим (ножка). Это требует использования литьевой машины сложной конструкции с разными температурными режимами в каждом цилиндре, но не всегда обеспечивает четкость границы прозрачного и непрозрачного материала в изделии, что недопустимо по внешнему виду.

Можно использовать раздельное изготовление корпуса фужера и ножки на разных машинах с последующим совмещением двух частей в процессе монтажа фужера. Это значительно упрощает конструкцию литьевой машины, облегчает технологический процесс, снижает уровень брака, облегчает утилизацию бракованных изделий. В рассматриваемом технологическом процессе предлагается использование второго способа изготовления двухцветного фужера.

1.4 Технологический процесс

В данном дипломном проекте рассматривается технологический процесс изготовления корпуса фужера 150 миллилитров методом литья под давлением.

1.4.1 Перечень участков и складов технологического процесса

Для изготовления фужера 150 мл необходимо иметь следующие участки и склады. Склад основного сырья, участок сушки сырья в пневмосушилках, участок литья под давлением, участок монтажа фужера, участок обрезки литника и подшлифовки, участок упаковки и ОТК, участок временного складирования и хранения, участок переработки отходов. В данном дипломном проекте рассматриваются все вышеперечисленные участки и склады.

1.4.2 Технологическая схема процесса

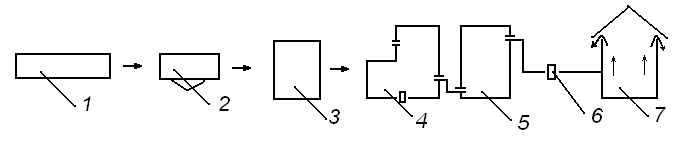

В соответствии с темой индивидуального задания и перечнем участков и складов, приведенных ранее, на рисунке 2 приведена аппаратурная технологическая схема рассматриваемого технологического процесса с подключениями КИП к основным видам оборудования.

1.4.3 Описание технологического процесса

Технологический процесс подразделяется на основные и вспомогательные операции.

К вспомогательным операциям относится: хранение полимерных композиций, доставка их со склада в цех, подготовка оборудования к работе, передача изделия по стадиям технологического процесса, хранение готового изделия на складе.

Полистирол хранят в условиях, исключающих воздействие прямого солнечного света. Гарантийный срок хранения полистирола- 3 года с момента даты изготовления. Хранят полистирол в закрытом сухом помещении, на расстоянии не менее 1 метра от нагревательных приборов при температуре не выше 30 градусов, относительная влажность воздуха должна быть не более 60%. Полистирол хранят на поддонах или на полках.

Полистирол поступает на завод в виде гранул, упакованный в полиэтиленовые мешки. Масса мешка должна быть 25±0,3 кг. Мешок должен быть маркирован в соответствии с ГОСТом 14192. На мешке должно быть нанесено: наименование предприятия изготовителя, номер партии, дата изготовления, масса. Далее проводится входной контроль основного сырья визуально и проверка целостности упаковки, на наличие посторонних включений. Затем при помощи электрокара производится транспортирование сырья со склада в цех. Сырье поступает в мешках на поддонах, перед переработкой мешки с полистиролом должны быть выдержаны не менее 12 часов в производственном помещении.

Далее материал поступает на участок подготовки сырья. На этом участке идет приготовление полимерной композиции в металлических передвижных бункерах, где вторичное сырье и красители добавляются к первичному и там же перемешиваются.

Затем сырье автоматически поступает в пневмосушилку, где уровень засыпки отслеживается автоматически. Сушка служит для того, чтобы вывести из полистирола остатки воды, чтобы при дальнейшей переработке не возникало различных видов брака. Сушка проходит при температуре 100–120˚C, в течении от 1 до 2 часов при помощи подогретого воздуха. После сушки сырья, его влажность составляет не более 0,1–0,25 процентов. После сушки, сырье поступает на участок литья под давлением.

Прежде, чем начать сам процесс, подготавливают оборудование к работе. Это происходит раз в смену. Оборудование должно быть чистым и исправным, включение оборудования происходит только на холостом ходу, то есть без подачи материала. Если не возникает посторонних шумов, значит оборудование исправно, затем подключают энергоноситель (вода). Также промазывают формы силиконовой смазкой для того, чтобы изделие легче вынималось из формы, это также способствует быстрому растеканию материала внутри пресс-формы, сохраняет ее поверхность от коррозии при воздействии перерабатываемого материала. Изделие изготавливают в соответствии с технологической картой производства.

Процесс литья под давлением проходит в автоматическом режиме.

Сущность процесса литья заключается во впрыскивании разогретой до вязко-текучего состояния композиции полистирола в полость заранее замкнутой пресс-формы через литниковый канал, с последующим охлаждением материала в пресс-форме.

Процесс предназначен для получения полностью готовых изделий из пластмасс, которые могут применяться в бытовом назначении и в хозяйстве.

Сырье поступает в загрузочный бункер с помощью пневмосистемы, откуда самотеком перемещается в материальный цилиндр литьевой машины, пластицируется вращающимся шнеком с одновременной подачей в переднюю часть цилиндра. В первой зоне идет разогрев материала до температуры 235 °С, затем материал поступает во вторую зону, где происходит пластикация до вязкотекучего состояния, при температуре до 245°С.

После чего сообщается поступательное движение к соплу, температура сопла составляет 270 °С, создается давление до 70–80 мПА, под действием плунжера, перемещающего шнек и материал в литниковый канал, где происходит впрыск материала в пресс-форму, температура пресс-формы составляет 270 °С, она заполняется материалом. Перед впрыском материала в пресс-форму в ней создается вакуум 0,06 мПа, что снижает время впрыска и обеспечивает отсутствие пор в изделии. Далее идет охлаждение формы, при помощи охлаждающей воды с температурой до 140С, которая подается по каналам в толщу пресс-формы. Расплав при охлаждении затвердевает и оформляется в изделие. После чего пресс-форма размыкается, и готовое изделие затаривается в промежуточную тару – мешок многократного использования. Мешок заполняется не более, чем на три четверти. Заполнение мешка осуществляется автоматически.

После чего заполненный мешок закрывают в горловине, обматывают лентой «Скотч» и перемещают на место складирования полуфабрикатов. Операцию складирования осуществляют вручную. Готовые изделия при помощи гидравлических тележек отправляют на участок ОТК, комплектации, упаковки, где из промежуточной тары на рабочий стол выкладывается вся продукция и сортируется, тут же производится монтаж корпуса фужера с ножкой. Годные изделия упаковывают в потребительскую тару, предварительно убрав бракованные изделия. Литник и бракованные изделия, имеющие брак из-за дефектов пресс-формы или технологических режимов, собирают в мешок и перемещают в отведенное место с пометкой «возвратные отходы» для последующего дробления. Изделия и литники, имеющие на своей поверхности масло, грязь собирают и перемещают в отведенное место «безвозвратные отходы», для дальнейшей утилизации.

Отсортированные и качественные изделия комплектуют вместе с ножками, упаковывают, маркируют в соответствии с указаниями в технической документации. Упакованные изделия в полиэтиленовые мешки помещают в короб, а короб ставят на поддон. Далее поддон при помощи гидравлической тележки доставляют к автомату, для оборачивания его в стрейч-пленку. Формирование транспортных паллет. Закрепляют стрейч-пленку за угол евро-поддона и обертывают груз несколькими слоями пленки. Маркировка пакетируемых паллет производится по нормативной документации. Затем паллету перемещают при помощи гидравлической тележки в места временного складирования и хранения. Возвратные отходы, образовавшиеся при изготовлении изделий методом литья под давлением, отправляют с участка литья на участок подготовки сырья, где происходит дробление этих отходов на гранулы 3 мм.

Сущность процесса дробления заключается в физической деструкции отходов на мелкие частицы 3 мм.

В процессе дробления контроль внешнего вида отходов в целях исключения попадания в дробилку посторонних включений, осуществляется визуально. Подача отходов идет регулярно, небольшими порциями строго по маркам и цвету материала.

Затем дробленное возвратное сырье засыпают в металлические передвижные бункеры и мешки из под сырья. Такой процесс идет автоматически. Возвратное сырье поступает на процесс литья под давлением вместе с первичным сырьем.

Изготовление ножки производится таким же методом, но с другими технологическими параметрами, приведенными в таблице 8.

1.4.4 Технологические параметры процесса

При выполнении технологического процесса на каждой операции необходимо соблюдать технологические параметры, перечень и значение которых содержатся в таблице 8.

Таблица 8. Технологические параметры процесса

|

Наименование операций |

Технологические параметры |

Норма |

|

1 |

2 |

3 |

|

Хранение сырья на складе |

Температура, °С Относительная влажность воздуха, не более % Срок хранения, год Способ хранения Размер гранул, мм |

0–15 60 1–3 В полиэтиленовых мешках в виде гранул 2–5 |

|

Транспортирование сырья со клада на гидравлических тележках |

Вес баул, кг Вес мешков, кг |

500 23±0,3 |

|

Проверка оборудования на исправность, на холостом ходу Подключение энергоносителей |

посторонние шумы посторонние предметы вода электроэнергия вакуум |

Отсутствуют Отсутствуют включено включено включено |

|

Пневмосушка сырья |

Температура, °С Время, мин |

60–120 60 |

1.4.5 Контроль технологического процесса

Все технологические параметры рассматриваемого процесса контролируются в соответствии с данными таблицы 9.

Таблица 9. Контроль технологического процесса

|

Наименование процесса |

Технологический параметр |

Норма |

Контрольно измерительный прибор (КИП) |

Периодичность контроля |

Ответственный за контроль |

Вид брака при несоблюдении параметра |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Хранение сырья на складе |

Температура, °С Срок хранения, год Относительная влажность, не более % Способ хранения Размер гранул, мм |

0–15 3 60 ПЭ мешки в виде гранул 2–5 |

Ртутный термометр |

Раз в сутки |

Кладовщик |

Не соответствие физико-механических показателей полистирола |

1.4.6 Виды брака, их причины, меры предупреждения

При несоблюдении технологических параметров и норм контроля включенных в таблицу 8 и 9 на конечной операции технологического процесса могут возникнуть виды брака, перечень которых приводится в таблице 10, в этой же таблице указываются причины брака и меры их предупреждения.

Таблица 10. Виды брака, их причины и меры предупреждения

|

Виды брака |

Причины брака |

Меры предупреждения брака |

|

1 |

2 |

3 |

|

Вздутия на поверхности включение воздуха, образование пузырей, |

Большая температура материала. Большая скорость вращения шнека. |

Уменьшить температуру материала. Уменьшить скорость вращения шнека. |

|

Шероховатость |

Нарушение хромового покрытия формы |

Ремонт формы, восстановление хромового покрытия формы. |

1.4.7 Утилизация отходов

Возможности вторичной переработки полистирольных отходов очень скромны. Это объясняется меньшей разницей в цене между исходным и вторичным сырьем. Кроме того, изделия из полистирола в процессе производства часто претерпевают значительную объемную вытяжку, что усложняет вторичную переработку и сказывается на общей себестоимости утилизации.

Очень небольшая часть полистиролов, бывших в употреблении, перерабатывается в исходные продукты. Примерами повторного использования полистирольных отходов являются изоляционные панели, упаковочные материалы, утепляющая обшивка труб и другие изделия, в которых оптимальным образом могут быть использованы хорошие термоизоляционные, шумопоглощающие и ударопрочные свойства вторичного полистирола. В ряде случаев структура перерабатываемого полистирола уплотняется за счет использования специальных переходных технологий, и полученный таким образом материал используется в областях применения кристаллического полистирола. Наиболее интересное применение такого материала – производство профилей, ранее изготавливавшихся только из дерева (оконных рам, полов и т.д.). В этом случае свойства переработанного полистирола ничем не уступают свойствам дерева, а по показателям длительности жизненного цикла в естественных условиях даже превосходят его.

1.5 Оборудование

В рассматриваемом технологическом процессе основным видом оборудования является машина для литья под давлением.

1.5.1 Техническая характеристика оборудования

Техническая характеристика применяемого оборудования приводится в таблице 11.

Таблица 11. Техническая характеристика оборудования

|

Наименование и марка оборудования |

Технологическая характеристика оборудования |

|

|

Показатель |

Норма |

|

|

1 |

2 |

3 |

|

Литьевая машина ERGOtech 25–100 |

Объем впрыска, см^3 |

63 |

|

Давление впрыска, бар |

2020 |

|

|

Скорость впрыска, г/сек |

140 |

|

|

Скорость пластификации, г/сек |

22 |

|

|

Усилие прижима сопла, мПа |

20–60 |

|

|

Диаметр червяка, мм |

35 |

|

|

Ход шнека, мм |

175 |

|

|

Рабочий объем цилиндра, см^3 |

168,3 |

|

|

Общая мощность, кВт |

30,8 |

|

|

Объем гидравлического бака, л |

250 |

|

|

Габариты, м |

4,2x1,4x1,9 |

|

|

Вес, кг |

3650 |

|

|

Дробилка GP 7025 |

Потребление по холоду, кВт |

12 |

|

Шлифовально-обрезочная машина |

Мощность мотора, кВт Габариты, мм |

0,5 1000x600x800 |

1.5.2 Описание единицы основного оборудования

Основной единицей оборудования для изготовлении фужера емкостью 150 мл является литьевая машина. Ее техническая характеристика приведена ранее, в таблице 8.

На рисунке 3 приводится чертеж литьевой машины с электродвигателем.

Литьевая машина состоит из четырех основных узлов: прессового узла смыкания формы, инжекционного узла (узла подготовки и впрыска расплавленной массы), привода, системы управления. В конструкции узел смыкания состоит из двух плит, соединенных болтами, силового гидроцилиндра смыкания, поршня, подвижной плиты с полуформой. Вторая, неподвижная полуформа, установлена на неподвижной плите. Узел впрыска состоит из материального цилиндра с системой терморегулирования, загрузочного устройства, плунжера, силового гидроцилиндра.

Узлы впрыска (инжекционный узел) бывают трех типов. Наиболее простой – плунжерный, здесь дозатор материала и сам материал должен быть в виде гранул, но он плохо пластицируется перед впрыском. Наиболее часто используют узел впрыска шнекплунжерного типа, когда предварительная пластикация материала и набор дозы проводится шнеком (червяком), а сам впрыск – плунжером, при этом поршень цилиндра перемещает червяк вместе с материалом в сторону сомкнутой пресс-формы, и подготовленная доза материала впрыскивается в пресс-форму. При этом материал может быть в виде гранул или ленты, и его пластикация проходит хорошо.

Для литьевых машин с большим объемом впрыска используют шнек – плунжерные машины, у которых материальный цилиндр для пластикации материала с помощью шнека располагается под углом к материальному цилиндру с плунжером, в котором происходит накопление дозы материала. При этом во время набора дозы материала плунжер вытесняется материалом. При отходе плунжера на нужное расстояние (определяется упорами, действующими на концевой выключатель, который останавливает червяк пластикатора) прекращается подача материала в накопитель, и плунжер производит впрыск. Есть конструкции узлов впрыска интрузионного типа, где подача материала в пресс-форму производится только за счет вращения червяка в материальном цилиндре, однако, из-за низкой скорости заполнения шнека, такая конструкция используется редко.

Узел смыкания. Он обеспечивает быстрое и плотное смыкание пресс-формы, противодействует ее раскрытию под давлением материала, находящегося в пресс-форме. Для смыкания пресс-форм применяют гидравлические устройства. Смыкание проводят силовые рычаги, перемещающие подвижную плиту с установленной на ней полуформой. Силовые рычаги передвигаются поршнем силового цилиндра через шток. В силовой контур входит основание силового цилиндра, силовые рычаги, неподвижная плита, соединяющая колонны. Узел быстроходен, выдерживает большие усилия.

Пластикатор. Он по конструкции не отличается от материального цилиндра ЧМХП. Но перемещение червяка при впрыске по оси обеспечивается силовым гидроцилиндром, укрепленным на специальной раме. Терморегулирование по зонам идет за счет теплоносителя, проходящего по каналам в толще стенки цилиндра, там же есть углубление для термопар. В головной части цилиндра стоит сопло, через которое материал подается в форму. В сопле имеется запорное устройство, предотвращающее вытекание материала из пресс-формы. Используются запорные устройства плунжерного типа, с плунжерным открывателем и др. В запорном устройстве плунжерного типа при упоре в пресс-форму наконечник сжимает пружину, смещается, шарик иглы входит в расширение в конце канала и открывает проход материала в пресс-форму. При отходе сопла от пресс-формы пружина смещает наконечник, шарик иглы перемещается в самое узкое сечение и перекрывает канал.

Система терморегулирования литьевой машины. Она состоит из каналов для теплоносителя и термопары, расположенных в теле цилиндра, сопла, пластикатора, пресс-формы. Сигналы термопар воспринимают потенциономеры, включающие через реле систему терморегулирования во всех зонах. Используют жидкий теплоноситель и электронагреватель.

Привод литьевой машины. Используется только индивидуальный привод, состоящий из насосов высокого и низкого давления, запорной и регулирующей аппаратуры, гидравлическая жидкость – масло.

Конструкция пресс-формы. Пресс-форма изготовлена из прочной стальной ковки, т. к. материал внутри пресс-формы находится под давлением до 200 мПа, создавая усилия, стремящиеся раскрыть пресс-форму. Стенки пресс-формы толстые, выдерживают большое давление без деформации. Внутренняя оформляющая полость пресс-формы изготовлена по высокому классу точности, отполированная, подвижные детали, подогнанные и пришлифованные друг к другу, что предотвращает выход материала при заполнении пресс-формы. Для создания стабильного температурного поля пресс-форма имеет теплоноситель горячего и холодного типа. Пресс-форма снабжена выталкивателями для создания автоматического режима работы. Пресс-форма состоит из двух частей. Левая крепится к неподвижной плите литьевой машины, правая – к подвижной. Теплоносители размещены в просверленных каналах. В левой части пресс-формы установлена литниковая втулка, к ней прижимается сопло литьевой машины, и материал, разогретый до вязкотекучего состояния, проходит по литниковому каналу, попадая в оформляющую полость пресс-формы. Литниковая втулка имеет конический канал, обращенный основанием конуса внутрь пресс-формы, поэтому литник легко выходит из канала и всегда остается на изделии; литниковый канал располагается в центре пресс-формы, чтобы она равномерно заполнялась. Пресс-форма отделена от плиты теплоизолирующей прокладкой.

Литьевая машина оснащена контрольно-измерительными приборами (КИП), показывающими и регулирующими, системой автоматического управления с разветвленной сетью блокирующих устройств. Контроль температуры по зонам цилиндра идет автоматически по заданному режиму. Давление в гидросистеме контролируется и регулируется манометрами и специальными устройствами. Продолжительность операции контролируется командным прибором, может меняться в широких пределах. Объем впрыска регулируется по обратному ходу плунжера материального цилиндра. Литьевая машина имеет сложные контролирующие и регулирующие системы, позволяющие им работать в автоматическом режиме.

Литьевая машина ERGOtech 25–100 имеет следующий принцип действия: полистирол в виде гранул подается в загрузочную воронку, и захватывается шнеком за счет рифленой поверхности его вращающихся частей. Затем предварительно разогретая, смазанная, заранее замкнутая пресс-форма подводится к материальному цилиндру. Разогретый до вязко-текучего состояния полистирол впрыскивается через сопло литникового канал в полость пресс формы. Выдерживается под высоким давлением. Затем пресс-форма охлаждается холодной водой по расположенным в ее толщеканалам, затем она раскрывается, и из нее выпадает готовое изделие в подставленную тару. Литник отделяется от изделия, и поступает на участок переработки отходов.

Опасными узлами оборудования является узел смыкания пресс-формы, узел впрыска, электродвигатель, редуктор. Если не соблюдать меры по технике безопасности, то можно получить следующие виды травм: удар электрическим током, ожоги, металлизация кожи, переломы костных тканей и т.д.

При работе литьевой машины необходимо использовать виды энергии, перечень и технические характеристики которых приведены в таблице 12.

Таблица 12. Виды применяемой энергии.

|

Вид энергии |

Параметр |

|

|

Показатель |

Норма |

|

|

1 |

2 |

3 |

|

Электроэнергия (силовая) |

Сила тока, А |

6 |

|

Напряжение, В |

380 |

|

|

Частота, Гц |

50 |

|

|

Электроэнергия (нагрев) |

Сила тока, А |

6 |

|

Напряжение, В |

220 |

|

|

Частота, Гц |

50 |

|

|

Вода |

Температура, °С |

14 |

|

Давление, МПа |

0,4 |

|

|

Сжатый воздух |

Давление, МПа |

0,5 |

|

Температура, °С |

30 |

|

|

Вакуум |

Глубина, МПа |

0,06 |

1.5.3 Виды транспорта

Для подачи исходного продукта к началу технологического процесса, передачи его по стадиям технологического процесса и отправки на склад готового изделия следует использовать виды транспорта, перечень и технические характеристики которых приводится в таблице 13.

Таблица 13. Виды транспорта

|

Вид транспорта |

Техническая характеристика |

|

|

Показатель |

Норма |

|

|

1 |

2 |

3 |

|

Электропогрузчик Т 1 0 412 отм. «0,00», отм. «– 4,80» |

Грузоподъемность, т |

2 |

|

Мощность мотора, КВт |

6 |

|

|

Высота подъема, м |

4,5 |

|

|

Скорость, км/ч |

18 |

|

|

Габаритные размеры, мм |

3200х1500х2000 |

|

|

Масса, кг |

2000 |

|

|

Электропогрузчик отм. «+6,00» |

Грузоподъемность, т |

0,5 |

|

Мощность мотора, КВт |

6 |

|

|

Высота подъема, м |

4,5 |

|

|

Скорость, км/ч |

30 |

|

|

Габаритные размеры, мм |

3000х1500х2000 |

|

|

Масса, кг |

1500 |

|

|

Гидравлическая тележка Liberblau |

Грузоподъемность, т |

2,5 |

|

Мощность мотора, КВт |

12 |

|

|

Высота подъема, м |

19,5 |

фужер технологический материал производство

1.6 Автоматизация

В современном промышленном производстве определяющую роль имеет автоматизация технологических процессов. Степень автоматизации на предприятии неуклонно растет. При этом снижается доля ручного труда во всех сферах промышленного производства, повышается качество продукции, увеличивается производительность труда, сокращается процент брака, а, следовательно, снижается себестоимость продукции. В конечном итоге, это позволяет увеличить выпуск продукции высшей категории качества.

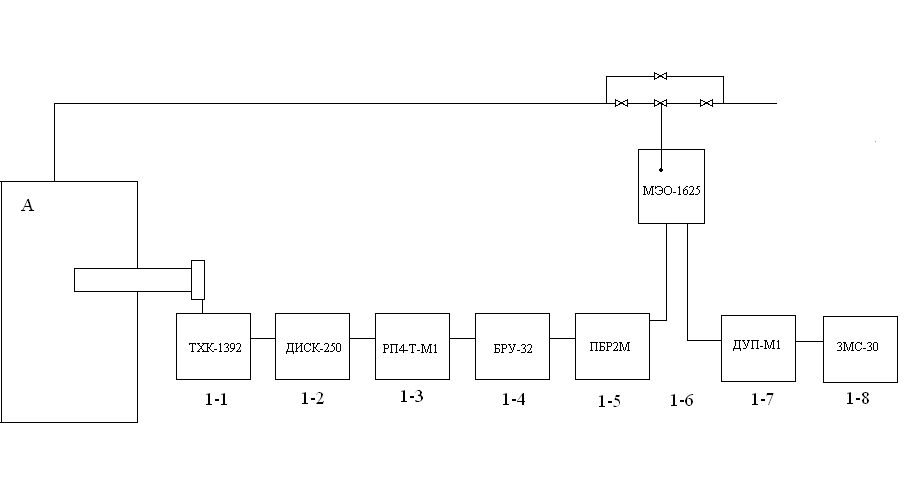

В таблице 14 приведена спецификация на КИП, установленные на литьевой машине и сушильной установке, на рисунке 2 приводится схема подключения приборов КИП по месту и на щите.

Таблица 14. Спецификация на приборы КИП

|

№ п/п |

Наименование КИП и техническая характеристика |

Тип прибора |

Количество приборов |

|

1–1 2–1 8–1 |

Термоэлектрический преобразователь (термопара) хромель-копелевая группа ХК. Рабочая длинна L=300 мм с защитной крышкой, диаметр термоэлектродов 1,8 мм. Арматура защитного чехла – сталь, диаметр 14 мм. Завод изготовитель: город Лутск, производственное объединение «Электротермомитриер». |

ТХК-1392 |

2 |

|

1–2 |

Прибор показывающий регистрирующий на дисковой диафрагме для измерений температуры с пропорционально – интегральным «ПИ» законом регулирования. С шкалой 0–300 ºС. Выходной сигнал от 0 до 5 мА, группа ХК. Класс точности 0,5. Завод изготовитель: Челябинский теплоприбор. |

ДИСК-250 |

1 |

|

1–3 |

Регулятор температуры бесшкальный с пропорционально – интегральным «ПИ» законом регулирования. Входной сигнал от 0 до 5 мА. Выходной сигнал от 0 до 24 В, для управления магнитным усилителем мощностью 15 ВА. Вес 4,8 кг. Размер 80x160x526 мм. Завод изготовитель: Челябинский, электроники и механики. |

RP4-T-M1 |

1 |

1.6.1 Блочная схема контроля и регулирования

В данном проекте для ведения технологического процесса используется приборы контроля температуры, давления, расхода. Приборы установлены на панели щита управления согласно ОСТ36.13–76 шкафного типа. Для регулирования температуры блочная схема контроля и регуляции приведена ниже на примере позиции 1-, рисунок 3.1.

Рисунок 3.1. Блочная схема контроля и регулирования

1.6.2 Щит шкафного типа

Для централизации применяется трёхпанельный щит управления шкафного типа, согласно ОСТ 36.13–76. На первой панели располагаются приборы для контроля, регулирования температуры. Приборы устанавливаются в соответствии с блочной схемой. Расшифровка номеров позиций и типов приборов, а также описание их характеристики приводится в спецификации контрольно-измерительных приборов, в таблице 14.

На рисунке 3.1 приводится щит управления шкафного типа.

Рисунок 3.2. Щит управления шкафного типа

1.7 Охрана труда и противопожарные мероприятия

1.7.1 Классификация помещения цеха по технике безопасности и пожаробезопасности

В соответствии со СНИПП-М-2–72 все производства, в зависимости от пожаровзрывоопасных свойств применяемых или производимых химических веществ делятся по взрывной, взрывопожарной и пожарной опасности на шесть категорий: А, Б, В, Г, Д и Е. В соответствии со СНИПП-М-2–72 рассматриваемый цех относится к категории В. К пожароопасной категории В отнесены производства, связанные с применением жидкостей, температура вспышки паров которых выше 61 °С, горючих пылей или волокон, нижний предел воспламенения которых более 65 г./м³; веществ, способных гореть только при взаимодействии с водой; кислородом воздуха или одно с другим; твердых сгораемых веществ и материалов. Эта категория охватывает помещения размола и сушки изокрасителей, производства по переработке пластмасс и резины, насосные для перекачки жидкостей с температурой вспышки паров выше 61°С, склады горючих и смазочных материалов и др.

В соответствии с «Правилами устройства электроустановок» (ПУЭ) рассматриваемый цех относится к классу П-IIа.

К этому классу относятся производственные и складские помещения, не опасные в отношении взрыва, но опасные в отношении пожара, где находятся твердые или волокнистые горючие материалы и вещества.

1.7.2 Условия работы в цехе

В соответствии с рассмотренной выше категорией, освещенность, вентиляция и содержание вредных веществ в воздухе проектируемого участка должны соответствовать нормам, приведенным в таблице 15.

Таблица 15. Условия работы в цехе

|

Освещенность |

Вентиляция |

Содержание вредных веществ в воздухе |

|||

|

Тип |

Норма, люкс |

Тип |

Норма, объем/час |

Вид вредных веществ |

ПДК, мг/м³ |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Рабочая (комбинированная) |

90 |

Приточно-вытяжная |

6 |

Общая пыль |

4 |

|

Аварийная (искусственная), 30% от рабочей |

30 |

Пары стирола |

5 |

||

|

Формальдегид |

0,5 |

||||

|

Ацетальдегид |

5 |

||||

|

Оксид углерода |

20 |

1.7.3 Общие правила по технике безопасности

В рассматриваемом цехе подлежат выполнению следующие общие правила по технике и пожаробезопасности.

К работе на оборудовании допускаются лица, достигшие 18-ти летнего возраста, прошедшие инструктаж по технике безопасности и пожаробезопасности в установленном порядке.

Оборудование цеха должно быть раставленно с учетом поточности производства и при соблюдении санитарных норм установки промышленного оборудования.

Все вращающиеся части оборудования должны быть ограждены, особо опасные части должны быть окрашены в красный цвет.

Оборудование должно иметь световую или звуковую сигнализацию.

Все виды оборудования должны быть снабжены инструкцией. Выполнение особо опасных операций должно быть отражено на красочных плакатах.

Электромоторы должны быть выполнены во взрывобезопасном исполнении, металлические части оборудования должны быть заземлены.

Категорически запрещаются работы на неисправном оборудовании, запрещается во время работы оставлять без присмотра работающее оборудование.

Курение разрешено только в специально отведенном месте.

Применение на участке открытого огня запрещено.

Прием пищи разрешен в бытовой комнате.

Работать на оборудовании только в спец одежде, при наличии исправных приспособлений.

1.7.4 Средства пожаротушения цеха

На участке должны иметься первичные средства пожаротушения; огнетушитель пенный ОХП-10; воздушно-пенный ОВП-10, асбестовые одеяла, ящики с песком и другой инвентарь. Участок должен быть снабжен системой подачи воды от городской сети и артезианских скважин. Участок должен быть телефонизирован.

1.7.5 Виды инструктажа

В данном цехе все рабочие должны проходить следующие виды инструктажа по технике безопасности и пожаробезопасности.

Проводится при поступлении на работу работником службы техники безопасности и газоспасательной службы. Цель инструктажа – ознакомить поступающего на работу с основными опасностями и вредностями предприятия, с правилами поведения на территории предприятия и с правилами внутреннего распорядка. Результаты инструктажа заносятся в регистрационный журнал за подписями инструктируемого и инструктирующего, а также в контрольный лист работающего, который хранится в отделе кадров предприятия, в личном зале работающего.

Проводится на рабочем месте технологом цеха или мастером в объеме инструктажа по ТБ и пожаробезопасности для данного рабочего места. После этого рабочий, имеющий профессию, допускается до самостоятельной работы. Рабочий, не имеющий профессии, проходит теоретическое и практическое обучение, после которого проводится проверка знаний и навыков по данной профессии. Проверка проводится комиссией, результаты фиксируются в протоколе и личной карточке рабочего, протокол хранится в отделе кадров.

Проводится 1 раз в год или шесть месяцев для постоянного поддерживания в памяти рабочего требуемого уровня знаний по ТБ и пожаробезопасности. Контроль знаний проводится комиссией. В состав комиссии входят представители администрации, представитель от профкома. Результаты оформляются актом за подписями членов комиссии, а также в личной карточке рабочего.

Проводится аналогично периодическому при введении в технологический процесс изменений, нового оборудования, при участившихся случаях травматизма, при наличии несчастных случаев. Инструктаж проводится в объеме периодического, такой же комиссией.

Проводится при направлении работающего на выполнение разовой работы или временной смене рабочего места. Инструктаж проводится в объеме ТБ на новом рабочем месте. Инструктаж проводится ИТР, в расположении которого поступил рабочий, отмечается в регистрационном журнале за подписями инструктирующего и инструктируемого.

1.7.6 Правила составления акта о несчастном случае

Результаты расследования несчастных случаев, приведших к потере трудоспособности не меньше, чем на один рабочий день, оформляется актом утвержденной формы Н-1 в течение 24-х часов со времени происшедшего несчастного случая. В акте отражаются сведения о пострадавшем, время прохождения им инструктажа по ТБ и пожаробезопасности, указывают причины несчастного случая и меры, принятые для предотвращения их повторения. Акт составляют в 4 экземплярах и подписывают: инженер, председатель профкома, начальник подразделения, где произошел несчастный случай, главный инженер.

Акт хранится на предприятии 45 лет.

1.8 Охрана окружающей среды

Правительство уделяет большое внимание охране природных ресурсов нашей страны. Во всех определяющих документах Правительства указано на необходимость охраны природных богатств и рационального их использования. Предприятие должно обеспечить чистоту газообразных выбросов и сточных вод и безопасность их для окружающей среды.

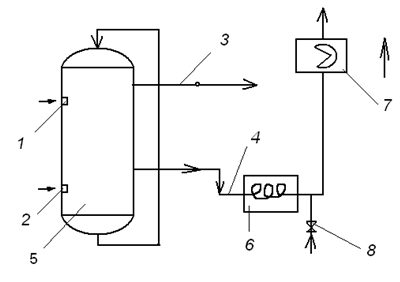

В рассматриваемом цехе в уделяемом из производственного помещения воздухе могут содержаться виды вредных примесей (смотри таблицу 15). Схема очистки промышленного воздуха приводится на рисунке 4.

Обозначение:

1. Отсос загрязненного воздуха.

2. Циклон.

3. 5. Электрофильтр.

4. Адсорбционная колона.

6. Вытяжной вентилятор.

7. Выхлопная труба.

Рисунок 4. Схема очистки промышленного воздуха

Описание схемы:

Загрязненный воздух захватывается в отсос, из которого он попадает в циклон, где очищается от вредных частиц размером до 20 микрон. Далее загрязненный воздух попадает в адсорбционную колону для удаления газообразных и твердых частиц и вредных газов. После чего он направляется в электрофильтр для очистки от мелких частиц. Очищенный воздух через выхлопную трубу выбрасывается в атмосферу.

Вода применяется для охлаждения оборудования, является условно чистой, хотя при соприкосновении с отдельными частями оборудования в нее может переходить небольшое количество масла, применяемого для смазки оборудования. Для очистки от масла предлагается использовать экстрагенную очистку примеси в установке непрерывного действия, приведенной на рисунке 5.

Обозначение:

1. Ввод загрязненной воды после технологического цикла.

2. Ввод чистого экстрагента.

3. Выход экстрагента, подача его на очистку.

4. Выход очищенной воды.

5. Экстрактор.

6. Охлаждение очищенной воды в холодильнике.

7. Насос для подачи очищенной воды в технологический цикл.

8. Подпитка очищенной воды водопроводной водой.

Рисунок 5. Схема очистки воды путем экстракции масла

Описание схемы.

В нижнюю часть экстрактора подается экстрагент, а в верхнюю – загрязненная вода после технологического цикла. Экстрагент поднимается в верх по аппарату, выводится из него и подается на очистку. Вода опускается в низ по аппарату, очищается путем экстракции. Очищенная вода поступает на охлаждение в холодильник, а затем направляется в рабочий цикл для охлаждения оборудования. Очистка ведется по замкнутому циклу, непрерывно. Через определенный промежуток времени проводят подпитку очищенной воды водопроводной водой.

1.9 Строительная часть

1.9.1 Характеристика проектируемого здания

Проектируемый цех предполагается разместить в типовом промышленном здании. Характеристика промышленного здания включена в таблицу 16.

Таблица 16. Характеристика промышленного здания

|

Тип здания |

Размеры здания в метрах |

Этажность |

Сетка колонн, м |

Глубина фундамента, м |

Материал стен |

||

|

длина |

ширина |

высота |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Промы-шленное |

72 |

36 |

6 |

2 |

6x9 |

6 |

Арими-рованный бетонн |

Промышленное здание предполагается выполнять по типовому проекту.

В промышленном здании предполагается иметь два выхода в виде ворот, расположенных друг против друга, размер ворот, м: 3x3.

Крыша здания должна быть плоской, без фонаря.

Здание должно иметь бетонный пол с плиточным покрытием.

В целях создания эстетики производства и улучшения освещения рабочих мест одну из стен здания предполагается выполнять в сплошном остеклении.

Бытовые помещения, раздевалки, туалеты, столовые, комната для приема пищи, помещение для собраний, помещение для ИТР, МОП, предполагается разместить в отдельно стоящем здании, соединенном с промышленным зданием крытой стеклянной галереей.

Отопление здания должно проводиться горячим воздухом с помощью калориферной системы.

Вентиляция в промышленном здании должна быть приточно-вытяжной. Освещение: рабочее, аварийное, эвакуационное. Рабочее освещение должно быть комбинированное, с использованием люминесцентных ламп дневного света. Здание должно иметь бытовую коммуникацию (горячая и холодная вода от городского водоснабжения, сток в коллектор бытовой коммуникации).

1.9.2. Характеристика промышленной зоны

На территории завода должна иметься артезианская скважина (резервное водоснабжение).

Подача электроэнергии для нужд цеха и бытовых нужд должна осуществляться от городской подстанции, расположенной на территории завода.

Для подачи сжатого воздуха в цех необходимо наличие компрессорной установки, которая должна размещаться в отдельно стоящем здании на территории завода.

1.9.3 Расстановка промышленного оборудования в цехе

Оборудование в цехе, рассчитанное в разделе 2.1.5 предполагается расставить с учетом поточности технологического процесса и с соблюдением санитарных норм расстановки промышленного оборудования.

План расстановки промышленного оборудования в проектируемом цехе приведен на рисунке 6.

2. Расчетная часть дипломного проекта

2.1 Технологические расчеты

Целью технологических расчетов является:

– определение количества основных, вспомогательных и упаковочных материалов на выпуск продукции по заданию;

– расчет количества оборудования на выпуск продукции по заданию;

– расчет количества всех видов энергозатрат для работы оборудования на выпуск продукции по заданию;

– расчет количества рабочих, необходимых для работы оборудования на выпуск продукции по заданию;

– расчет рецептов полимерной композиции, применяемых в рецептах при выпуске рассматриваемого в проекте изделия.

Для проведения перечисленных расчетов необходимо предварительно сделать расчет эффективного фонда работы оборудования в год и рассчитать ассортимент продукции по заданию. Все расчеты проводятся условно на 2007 год. Расчетное задание составляет 3765000 в год.

2.1.1 Расчет эффективного фонда работы оборудования в год

Эффективный фонд работы оборудования показывает, какое количество времени (дни, часы, минуты) необходимо затратить при работе оборудования для выпуска годового задания продукции. Расчет эффективного фонда работы оборудования в год зависит от количества смен в сутках, применяемых на заводе-базе практики. При выборе количества смен учитывается также: характер процесса при выпуске заданного изделия (периодический, непрерывный);

– уровень затраты энергии при проведении рассматриваемого процесса.

При расчете эффективного фонда работы оборудования в год учитывается продолжительность рабочей недели в нефтехимической и нефтеперерабатываемой промышленности, которая составляет 40 часов.

Расчет эффективного фонда работы оборудования в год приводится в таблице 17.

Таблица 17. Расчет эффективного фонда работы оборудования в год

|

Наименование категорий дней |

Количество |

||

|

дни |

часы |

минуты |

|

|

1 |

2 |

3 |

4 |

|

Количество дней в 2007 году |

365 |

8760 |

525600 |

|

Количество выходных дней, исходя из 52-х недель |

104 |

2496 |

149760 |

|

Количество праздничных дней совпадающих с выходными |

1 |

24 |

1440 |

|

Продолжительность рабочей недели |

- |

40 |

2400 |

На проектируемом цехе принят двухсменный режим работы: продолжительность смены 8 ч., продолжительность обеда 1 час, эффективный фонд работы оборудования составляет 251 рабочий день, отработки нет.

2.1.2 Расчет ассортимента выпускаемой продукции

Расчет ассортимента выпускаемой продукции проводится в соответствии с выданным числовым заданием, приведенным в разделе 2.1

Для расчета ассортимента продукции необходимо иметь следующие сведения:

– количество дней эффективного фонда работы оборудования в год по принятому режиму работы оборудования в проектируемом цехе;

– расчетное задание на выпуск продукции в год без учета потерь.

Расчет ассортимента продукции приводится в таблице 18.

Таблица 18. Расчет ассортимента продукции

|

Наименование изделия |

Выпуск в год по заданию |

Соотношение в ассортименте |

|

|

процент, % |

штуки |

||

|

1 |

2 |

3 |

4 |

|

Фужер 150 мл |

3765000 |

100 |

3765000 |

|

Итого: |

3765000 |

100 |

Примечание: фужер состоит из двух отдельных частей: ножки и корпуса фужера. Они изготавливаются на разных литьевых машинах, комплектуются в одно изделие на конечных операциях.

Исходные данные и порядок расчета показателей.

Графа 1. Берется из пункта 1.2 пояснительной записки дипломного проекта.

Графа 2. Задание на расчет выдается преподавателем, для данного проекта задание на расчет составляет 3765000 штук.

Графа 3. Соотношение по заданию в процентах, задается преподавателем. В данном случае соотношение по заданию составляет 100%.

Графа 4. Выпуск в год по заданию в ассортименте находится, как процент от числа, стоящего в графе 2. Пример расчета:

3765000 – 100% X = 3765000· 100: 3765000= 100%

3765000 – X

Графа 5. Потери на физико-механические испытания предназначены для проверки качества готового изделия, они задаются технологическим регламентом и составляют для изделия из полимеров 0,01%.

Графа 6. Данные находятся, как процент 0,01 от числа, стоящего в графе 4. Пример расчета: 3765000 · 0,01:100 = 376,5 (штук)

Графа 7. Данные находятся, как сумма показателей графы 2 и графы 6. Пример расчета: 3765000 + 376,5 = 3765376,5 (штук)

Графа 8. Данные находятся, как частное от деления показателей графы 7 на число рабочих дней в году для эффективного фонда работы оборудования в год, по режиму, принимаемому для проектируемогоцеха. Пример расчета: 3765376,5:251 = 15001,5 (штук)

Графа 9. Выпуск изделий в смену рассчитывается, как частное от деления данных графы 8 на число смен, принятых по режиму работы для проектируемого цеха (табл. 17). Пример расчета: 15001,5:2 = 7500,75 (штук)

2.1.3 Расчет количества сырья и материалов

Расчет сырья и материалов для выпуска рассматриваемого изделия проводится в соответствии с данными, полученными из калькуляции при прохождении преддипломной практики на заводе «Интеко». Расчету подлежат все виды основных, вспомогательных и упаковочных материалов. Для расчета количества материалов, необходимых для выпуска фужера 150 мл, нужно иметь сведения:

– выпуск продукции с учетом потерь в сутки, в смену, в год, в соответствии с данными таблицы 18;

– норма расхода основных, вспомогательных, упаковочных материалов на выпуск рассматриваемой продукции. Нормы расхода, содержащиеся в калькуляции, даются на 1000 штук изделий без учета потерь.

– если нормы расхода выданы без учета потерь в калькуляции, то необходимо знать количество потерь в процентном соотношении, которое запланировано в технологическом процессе. Потери являются безвозвратным материалом, который уходит на неисправимые виды брака, а также на пробы проверки качества полуфабрикатов.

Все данные, используемые при расчете сырья и материалов, берутся по показателям завода-базы практики. В результате рассматриваемого технологического процесса получается готовое изделие, поэтому для его изготовления рассчитывают основные вспомогательные и упаковочные материалы. При расчете вспомогательных и упаковочных материалов процент потерь не учитывается. Если вспомогательный или упаковочный материал используется несколько раз, то его расчетное количество на единицу продукции делится на число ходимости этого материала, т.е. на число, показывающее, сколько раз может использоваться этот материал. Расчет сырья и материалов приводится в таблице 19.

Таблица 19. Расчет сырья и материалов

|

Наименование изделия и сырья для его изготовления |

Выпуск изделия в год с учетом потерь, шт. год |

Нормы расхода сырья на 1000 штук продукции |

|

|

Единица измерения сырья |

Норма на 1000 штук |

||

|

1 |

2 |

3 |

4 |

|

Основные материалы |

|||

|

Композиция на основе полистирола общего назначения ПСМ 158К «BASF» |

3765376,5 |

кг |

15,31 |

|

Композиция на основе полипропилена ПП-01–250 |

3765376,5 |

кг |

3,572 |

|

Вспомогательные материалы |

|||

|

Ацетон |

3765376,5 |

л |

0,0005 |

|

Силиконовая смазка |

3765376,5 |

кг |

0,0009 |

|

Уайт-спирит |

3765376,5 |

л |

0,00038 |

|

Салфетки бумажные |

3765376,5 |

шт. |

0,2999 |

|

Короб 600x400 |

3765376,5 |

шт. |

3,0904 |

|

Мешок ПЭ размер 950х1200х0,12 мм |

3765376,5 |

шт. |

0,07 |

|

Упаковочные материалы |

|||

|

Картонная упаковка для наборов |

3765376,5 |

шт. |

175 |

|

Лента «Скотч» шириной 50 мм |

3765376,5 |

м.п. |

8,86 |

|

Этикетка транспортерная |

3765376,5 |

шт. |

3,0904 |

|

Этикетка паллеты |

3765376,5 |

шт. |

0,193 |

|

Клей КМЦ-Н |

3765376,5 |

Кг |

0,00115 |

|

Поддон 800x1200 мм (на паллеты 2120 мм) |

3765376,5 |

шт. |

0,193 |

|

Пленка «Стретч» 0,023x500 мм |

3765376,5 |

Кг |

42,28 |

|

ПЭ пленка (рукав) размером 750x0,12 |

3765376,5 |

кг |

0,20023 |

|

Пленка ПВХ ш. 350 мм |

3765376,5 |

м.п. |

49,5 |

|

Лента тефлоновая на липкой основе 50х 0,15 мм |

3765376,5 |

м.п. |

0,0079 |

|

Итого |

3765376,5 |

Исходные данные и порядок расчета показателей.

Графа 1. Данные берутся из раздела 1.2 пояснительной записки настоящего дипломного проекта.

Графа 2. Данные берутся из таблицы 21, графа 6.

Графа 3 и графа 4. Данные заполняются в соответствии с заводской документацией и калькуляцией на выпускаемую единицу продукции или на тысячу штук.

Графа 5. Данные заполняются в соответствии с показателями технологического регламента завода или в соответствии с технической литературой. Находятся в пределах от 0,1 до 30. В нашем случае: для полимерных композиций 0,3.

Графа 6. Данные находятся расчетным путем: определяется процент, указанный в графе 5, от числа, приведенного в графе 4. Пример расчета: 15,31· 0,3:100 = 0,04593 (кг)

Графа 7. Данные находятся расчетным путем, при сложении данных графы 4 и графы 6. Пример расчета: 15,31 + 0,04593= 15,3595 (кг)

Графа 8. Данные определяются путем перемножения данных графы 7 на данные графы 2. Пример расчета: 15,3595 · 3765376,5 = 57834300,35 (кг)

Графа 9. Получают расчетным путем. Данные графы 8 делят на число эффективного фонда оборудования в год по принятому режиму работы в проектируемом цехе (смотри таблицу 17). Пример расчета: 57834300,35:251 = 230415,53 (кг)

Графа 10. Получают расчетным путем, поделив число, стоящее в графе 9, на количество смен по графику обслуживания оборудования в соответствии, с режимом, выбранном в разделе 1.1. Пример расчета: 230415,53:2 = 115207,76 (кг)

Расчеты вспомогательных и упаковочных материалов проводятся аналогично расчетам основных материалов, но данные графы 5 и 6 не учитываются, т.е. данные графы 4 проставляются без всяких изменений в графу 7.

2.1.4 Расчет рецепта полимерной композиции

Расчет рецепта полимерной композиции проводится по полной схеме, т.е. расчет массовых процентов, объемных частей, объемных процентов. Расчет количества кг компонентов на смесительное оборудование (навеска) не проводится. Расчет рецепта полимерной композиции приводится в таблице 20.

Таблица 20. Расчет рецептуры полимерных композиций. Для корпуса фужера 150 мл.

|

Наименование компонентов |

На 100 м.ч. полимера |

Массовые проценты |

Объемные части |

Объемные проценты |

|

1 |

4 |

5 |

6 |

7 |

|

ПС 158К «BASF» |

100 |

97,08 |

0,11 |

97,37 |

|

Эмульфин К |

2 |

1,94 |

0,00201 |

1,77 |

|

Ионол |

1 |

0,98 |

0,00095 |

0,86 |

|

Итого |

103 |

100 |

0,11296 |

100 |

Для ножки фужера 150 мл.

|

Наименование компонентов |

На 100 м.ч. полимера |

Массовые проценты |

Объемные части |

Объемные проценты |

|

1 |

4 |

5 |

6 |

7 |

|

ПП-01–250 |

100 |

98,23 |

0,11 |

99 |

|

Гидроксибензофенон |

1 |

0,98 |

0,00062 |

0,55 |

|

Стеарат Ca |

0,2 |

0,19 |

0,000109 |

0,09 |

|

Тинувин |

0,3 |

0,30 |

0,000205 |

0,18 |

|

П-803 |

0,3 |

0,30 |

0,00017 |

0,18 |

|

Итого |

101,8 |

100 |

0,1111 |

100 |

2.1.5 Расчет количества оборудования

При использовании оборудования непрерывного действия, включенного в состав поточной линии для расчета количества оборудования, следует учитывать: расчет производительности поточной линии ведется по ее основному аппарату, включенному в состав ПАЛ.

Все остальные виды оборудования, входящие в поточную линию, не рассчитываются, а принимаются к установке в таком же количестве, что и основной вид оборудования поточной линии. В таблице 21 следует указать в примечании все виды оборудования, входящие в состав ПАЛ.

Расчет количества оборудования проводится для всех видов оборудования, необходимых на выпуск продукции по заданию. Для расчета количества оборудования, необходимого на выпуск продукции по заданию, нужно иметь сведения:

– производительность рассчитываемого оборудования в час (рассчитывается по формуле или берется по паспортным данным оборудования);

– задание на выпуск продукции в сутки с учетом потерь (таблица 18, графа 8);

– число часов работы оборудования в сутки по принятому режиму работы оборудования на проектируемом участке (таблица 17, графа 3);

– количество оборудования, необходимое на планово-предупредительный ремонт в процентном соотношении (используются данные завода-базы практики).

Расчет требуемого количества оборудования необходимого на выпуск продукции по заданию, приводится в таблице 21.

Таблица 21. Расчет количества оборудования

|

Наименование оборудования |

Выпуск продукции в сутки с учетом потерь |

Число часов работы оборудования в сутки, часы |

Производительность оборудования в час |

Необходимое расчетное количество оборудования на выпуск продукции, шт. |

|

1 |

2 |

3 |

4 |

5 |

|

Литьевая машина для корпуса фужера |

шт. 15001,5 |

16 |

268,42 |

3,49 |

|

Литьевая машина для ножки фужера |

шт. 15001,5 |

16 |

318,75 |

2,94 |

|

Гранулятор |

кг 450,045 |

16 |

100 |

0,28 |

|

Сушильная установка |

кг 273,92 |

16 |

1951,68 |

0,0087 |

|

Шлифовально-обрезочная машина |

шт. 15001,5 |

16 |

380 |

2,46 |

|

Итого |

Исходные данные и порядок расчета показателей.

Графа 1. Наименование всех видов оборудования, используемых в рассматриваемом процессе. В данном случае используется литьевая машина, гранулятор, сушильная установка.

Графа 2. Данные берутся из таблицы 18, графа 8.

Графа 3. Данные берутся из таблицы 17, графа 3.

Графа 4. Данные находятся расчетным путем: расчет производительности литьевого оборудования определяется по формуле (Q = 60 · a · n: T (шт./час), где: 60 – переводной коэффициент из минут в часы, a – коэффициент использования оборудования (0,85 – 0,99), n – число гнезд в пресс-форме, T – продолжительность цикла, мин.). Пример расчета: Q = 60 · 2 · 0,99: 0,38 = 268,42 (штук/час)

Графа 5. Данные определяются расчетным путем, при делении данных графы 2 на произведение графы 3 и графы 4. Полученное число всегда бывает дробным, оно не округляется. Пример расчета: 15001,5:4294,72 = 3,49 (штук)

Графа 6. Данные берутся по заводским показателям, находятся в пределах от 0,5 до 10 процентов. В нашем случае для литьевых машин – 9–10%, для грануляторов – 10%, для сушильных установок –10%.

Графа 7. Определяется расчетным путем: от числа, полученного в графе 5, находят процент, стоящий в графе 6, то есть, перемножаем графы 5 и 6 и делим на 100. Пример расчета: 3,49 · 10: 100 = 0,34 (штук)

Графа 8. Данные получают расчетным путем, складывая данные графы 5 и данные графы 7. Пример расчета: 3,49 + 0,34 = 3,83 (штук)

Графа 9. Данные получают путем округления данных графы 8 до целого большого числа. Пример: 3,83≈4.

Графа 10. Данные получают расчетным путем, при делении данных графы 8 на данные графы 9. Пример расчета: 3,83:4 = 0,99

При правильной организации труда в цехе коэффициент использования оборудования (графа 10) должен находиться в пределах от 0,85 до 0,99. Если коэффициент получился меньше 0,85, это значит, что промышленное оборудование в рабочее время частично простаивает, и задание на выпуск продукции должно быть увеличено. Если данный вид оборудования может быть использован для выпуска других аналогичных изделий или полуфабрикатов, то расчетное задание не меняется. В данном случае коэффициент использования оборудования равен 0,99, что соответствует норме.

2.1.6 Расчет количества электроэнергии

Расчет количества электроэнергии на выпуск продукции по заданию проводится в соответствии с рассчитанным ранее количеством оборудования. Для расчета электроэнергии необходимы следующие данные:

– мощность всех используемых на оборудовании электромоторов;

– количество электромоторов на каждом виде оборудования;

– коэффициент использования оборудования;

– коэффициент одновременности работы моторов;

– коэффициент полезного действия электромоторов;

– мощность электронагревателей, установленных на оборудовании, если они имеются.

Расчет электроэнергии по заданию на выпуск продукции производится в сутки, в смену и в год по принятому графику работы оборудования в проектируемом цехе. Расчет количества электроэнергии включен в таблицу 22.

Исходные данные и порядок расчета показателей.

Графа 1. Включается перечень всех видов оборудования, которые рассчитываются в таблице 21, графа 1. После наименования каждого вида оборудования указывается перечень электромоторов, установленных на этом оборудовании, с указанием назначения каждого электромотора. Если на оборудовании имеется электронагреватели, то электронагрев указывается последним. После перечня всех видов оборудования технологического назначения указываются виды транспортного оборудования (транспортеры, электроподъемники, лифты, самоходные каретки и т.д.) за исключением электрокар.

Графа 2. Данные берутся из таблицы 21, графа 9. В нашем случае 4 штуки.

Графа 3. Данные берутся из таблицы 21, графа 3.

Графа 4. Данные берутся из таблицы 21, графа 10. В нашем случае 0,99.

Графа 5. Данные получают расчетным путем. Коэффициент одновременности работы мотора показывает, сколько времени работает данный электромотор по отношению ко времени всего технологического цикла. Например, 0,3 мин: 0,38 мин = 0,78. У всех видов оборудования непрерывного действия (червячной машины, каландра) коэффициент одновременности работы мотора всегда равен 1. Коэффициент одновременности работы электрообогревателей для электрообогрева равен 1.

Графа 6. Для всех видов электромоторов и всех элементов электрообогрева коэффициент полезного действия принимается равным 0,85.

Графа 7. Данные для этой графы берутся в техническом паспорте на каждый вид оборудования. Данные должны быть приведены в разделе 1.5 настоящего проекта, таблица 11.

Графа 8. Данные получают построчным умножением данных граф 2,3,4,5,7 и делением этого произведения на данные графы 6. Пример расчета:

4 · 16 · 0,99 · 0,78 · 22: 0,85 = 1279,12 (кВт·час)

Графа 9. Данные получают путем деления данных графы 8 на число смен, принятых по режиму работы для данного технологического цеха. В нашем случае количество смен 2 (смотри таблицу 20, раздел 2.1.1). Пример расчета: 1279,12: 2 = 639,56 (кВт·час)

Графа 10. Данные получают умножением данных графы 8 на число рабочих дней в году для рассматриваемого технологического процесса (раздел 2.1.1 таблица 17). Пример расчета: 1279,12 · 251 = 321059,12 (кВт·час)

Графы 11 и 12. Указывается параметры электроэнергии, которая используется для электромоторов и электрообогрева. Сведения о видах применяемой энергии содержатся в разделе 1.5 настоящего проекта, таблица 12.

После расчета всех строк данной таблицы проводится подсчет в строке «Итого» в графах 8,9,10, причем, складываются затраты электроэнергии по всем видам оборудования с одинаковыми параметрами, т.е. силовая электроэнергия для мотора и затрат электроэнергии на обогрев оборудования складываются отдельно.

2.1.7 Расчет количества энергоносителей

К энергоносителям, кроме электроэнергии, рассчитанной ранее, относятся: горячая и холодная вода, перегретый пар, сжатый воздух, вакуум, инертные газы и др. Каждый вид энергоносителя рассчитывается отдельно для каждого вида оборудования. Показатели для одинаковых энергоносителей складываются в графе «итого», в сутки, в смену и в год. Для расчета каждого вида энергоносителя необходимы данные:

– количество единиц оборудования, принятое к установке;

– коэффициент использования оборудования;

– число часов работы оборудования в сутки;

– нормы расхода каждого вида применяемого энергоносителя при оптимальном режиме работы оборудования.

Расчет количества энергоносителей для рассматриваемого технологического процесса приводится в таблице 23.

Таблица 23. Расчет количества энергоносителей

|

Наименование оборудования |

Количество единиц оборудования принятое к установке, шт. |

Число часов работы оборудования в сутки, час |

Коэффициент использования работы оборудования |

|

1 |

2 |

3 |

4 |

|

Литьевая машина для корпуса фужера |

4 |

16 |

0,99 |

|

Литьевая машина для ножки фужера |

3 |

16 |

0,96 |

|

Грануятор |

1 |

16 |

0,3 |

|

Сушильная установка |

1 |

16 |

0,01 |

|

Шлифовально-обрезочная машина |

3 |

16 |

0,9 |

|

Итого |

Исходные данные и порядок расчета показателей.

Графа 1. Сюда включается перечень оборудования, занятого в рассматриваемом технологическом процессе. Данные графы 1 должны полностью совпадать с данными графы 1 таблицы 21 (расчет количества оборудования).

Графа 2. Данные должны соответствовать данным таблицы 21, графа 9.

Графа 3. Данные должны соответствовать данным таблицы 21, графа 3.

Графа 4. Данные должны соответствовать таблице 21, графа 10.