Технологический процесс изготовления вала ведущего

Введение

Уровень сельскохозяйственного машиностроения является определяющим фактором всего хозяйственного комплекса страны. Важнейшими условиями ускорения развития хозяйственного комплекса являются рост производительности труда, повышение эффективности производства и улучшение качества продукции.

Применение более прогрессивных методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии ее изготовления и ремонта.

Инженер-технолог стоит последним в цепи создания новой машины и от объема его знаний и опыта во многом зависит ее качество и конкурентоспособность.

В условиях рыночной экономики основной задачей сельскохозяйственного машиностроения является производство того, что продается, а не продажа того, что производится.

Курсовой проект по технологии сельскохозяйственного машиностроения является важным этапом в подготовке инженеров-механиков и определяет способность студентов самостоятельно решать различные технологические и конструкторские задачи, показывает в целом уровень профессиональной подготовки будущих специалистов.

Следует отметить, что в курсовом проекте не допускается копирования существующего на базовом предприятии ТП, а рекомендуется на основе анализа разработать более совершенный ТП, использовать современное высокопроизводительное оборудование, прогрессивные конструкции приспособлений и режущих инструментов.

1. Назначение и конструкция детали

Деталь «вал ведущий» 7821–4202026 является составной частью коробки передач автомобиля и служит для передачи крутящего момента.

В процессе эксплуатации деталь подвергается в основном динамическим нагрузкам, связанным с передачей крутящего момента.

Данная деталь относится к классу валов. Все поверхности детали имеют доступ для обработки, имеется возможность многорезцовой производительной обработки на автоматах и полуавтоматах. Заданная точность поверхностей детали соответствует экономической точности оборудования. Материал детали, сталь 45, легко обрабатывается лезвийным и абразивным инструментом. При термической обработке такой стали можно получить необходимую структуру и твёрдость. Вал имеет небольшое количество ступеней с незначительным перепадом их диаметров, поэтому данная деталь изготавливается из штучных заготовок. Поверхности вала, имеющие разные параметры шероховатости и обработанные по разной степени точности, разделены канавками. Деталь имеет возрастающие диаметры ступеней. Чётко разграничиваются обработанные и необработанные поверхности.

Выбор габаритных размеров, конфигурации, параметров точности изготовления отдельных поверхностей детали и материала детали диктуется габаритами изделия, в которое входит изготовляемая деталь, условиями работы детали в узле и её функциональным назначением.

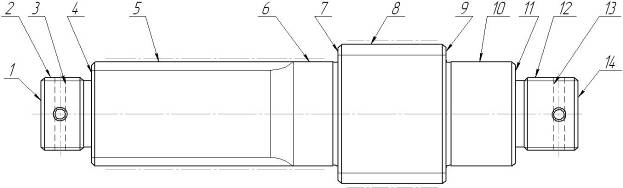

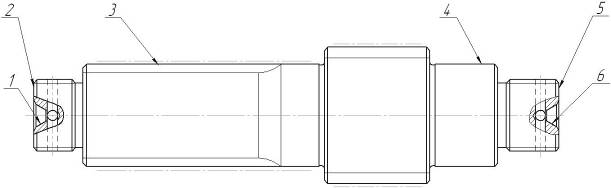

Деталь – вал ведущий – ступенчатая, состоит из 5-ти ступеней (рис. 1).

Рисунок 1.1.

Поверхности 8 детали (рис. 1) предназначена для посадки с зазором на неё колеса зубчатого, а поверхность 8 – для посадки с натягом колеса зубчатого.

Поверхности 6 и 10 являются шейками под подшипники. Поверхности 7 и 9 предназначены для упора в них колец подшипников. Резьбовые поверхности 2 и 12 служат для навинчивания на них гаек, которые регулируют натяг в подшипниках. Отверстия 3 и 13 необходимы для стопорения гаек.

Поверхности 1 и 14 имеет второстепенное значение для служебного назначения детали.

Деталь изготавливается из стали 45 ГОСТ 1050–88. Химический состав стали 45 приведен в таблице 1.1., механические свойства стали приведены в таблице 1.2.

Таблица 1.1.

|

С |

Si |

Mn |

S |

P |

Ni |

Cr |

|

Массовая доля элементов, % |

||||||

|

0,42–0,50 |

0,17–0,37 |

0,50–0,80 |

0,04 |

0,035 |

0,25 |

0,25 |

Таблица 1.2.

|

у>т>, МПа |

у>в>, МПа |

д>5>, % |

ш, % |

б>Н>, Дж/см2 |

НВ (не более) |

|

|

горечекатанной |

отожжённой |

|||||

|

360 |

690 |

16 |

40 |

50 |

241 |

197 |

Сталь 45 ГОСТ 1050–88 – среднеуглеродистая качественная сталь, имеющая хорошие механические свойства для обрабатывания резаньем, хорошо закаливается. Сталь 45 применяют для изготовления вал-шестерен, коленчатых и распределительных валов, шестерен, шпинделей, цилиндров, кулачков и других нормализованных, улучшаемых и подвергаемых термообработке детали, от которых требуется повышенная прочность. В данном случае применение данного материала целесообразно.

2. Анализ технологичности конструкции детали

Целью анализа конструкции детали на технологичность является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции.

Анализ технологичности проводится, как правило, в два этапа: качественный и количественный.

2.1 Качественный анализ технологичности детали

Конфигурация детали достаточно технологична для обработки резанием на токарном станке, все поверхности легкодоступны для инструмента. Диаметральные размеры вала убывают от середины к концам. Жесткость вала допускает получение высокой точности обработки (жесткость вала считается недостаточной, если для получения точности 6…9-го квалитетов отношение его длины l к диаметру d свыше 10…12).

Определим жёсткость детали:

На чертеже указаны все необходимые размеры, требуемая шероховатость обрабатываемых поверхностей, допуски соосности и радиального биения поверхностей, допуски торцевого биения.

Технологической базой при точении является черновая поверхность заготовки, после переустановки детали – уже обработанная поверхность вала. На шлифовальных операциях технологической базой является ось детали (центровые отверстия).

2.2 Количественный анализ технологичности детали

Количественная оценка технологичности выполняется согласно ГОСТ14 201–73 и содержит следующие показатели:

Коэффициент точности обработки К>тч> определяется по формуле:

где Т>ср> – средний квалитет точности обработки.

где T>i> – квалитет точности обработки;

n>i> – число размеров соответствующего квалитета точности.

Коэффициент шероховатости поверхности К>ш> определяется по формуле:

где Ra>ср> – средняя шероховатость поверхностей изделия.

где Ra>i> – шероховатость поверхности;

n>i> – число поверхностей соответствующей шероховатости.

Уровень технологичности конструкции по использованию материала:

где К>б.и.м>, К>и.м> – соответственно базовый и достигнутый коэффициенты использования материала.

Коэффициент использования материала К>им>:

где q – масса детали, кг;

Q – масса заготовки, кг.

Уровень технологичности конструкции по трудоемкости изготовления:

где Т>и>, Т>б.и> – соответственно достигнутая и базовая трудоемкость изготовления изделия, мин.

Уровень технологичности конструкции по технологической себестоимости:

где С>т>, С>б.т> – соответственно достигнутая и базовая технологическая себестоимость изделия, руб.

На основании качественного и количественного анализа делаем вывод, что деталь является достаточно технологичной.

3. Определение типа производства

Тип производства по ГОСТ 3.1108–74 характеризуется коэффициентом закрепления операций К>З.О.> (Кз.о. 1 – массовое; 1 Кз.о.10 – крупносерийное; 10 Кз.о. 20 – среднесерийное; 20 Кз.о. 40 – мелкосерийное производство; Кз.о.>40 – единичное(индивидуальное) производство), который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест.

Так как К>З.О> отражает периодичность обслуживания рабочего всей необходимой информацией, а также снабжение рабочего места всеми необходимыми вещественными элементами производства, то К>З.О.> оценивается применительно к явочному числу рабочих подразделения из расчета на смену:

где УО – количество операций, выполняемых на рабочем месте;

УР – явочное число рабочих подразделения, выполняющих различные операции.

Исходя из приведенной формулы для определения К>З.0.> необходимо установить соотношение между трудоемкостью выполнения операций и производительностью рабочих мест, предназначенных для проведения данного технологического процесса при условии загрузки этого оборудования в соответствии с нормативными коэффициентами.

Располагая штучно-калькуляционным временем, затраченным на каждую операцию, определяем количество станков:

где N – годовая программа;

Т>ш-к> – штучно-калькуляционное время, мин;

F>д> – действительный годовой фонд времени, ч;

з>з.н.> – нормативный коэффициент загрузки оборудования.

Принимаем коэффициент загрузки оборудования з>з.н.>=0,8.

Устанавливаем число рабочих мест Р, округляя до ближайшего большего целого полученное значение m>р>.

По каждой операции вычисляем значение фактического коэффициента загрузки рабочего места по формуле:

Определяем количество операций, выполняемых на рабочем месте, определяется по формуле:

Результаты расчетов сведем в таблицу 3.1.

Таблица 3.1.

|

№ опер. |

Наименование операций |

Т>шт> |

m>р> |

Р |

з>з.ф.> |

О |

|

010 |

Пило-отрезная |

2,718 |

0,01687 |

1 |

0,01687 |

47,43 |

|

015 |

Горизонтально-расточная |

5,472 |

0,03395 |

1 |

0,03395 |

23,56 |

|

020 |

Токарно-винторезная |

10,008 |

0,06210 |

1 |

0,06210 |

12,88 |

|

025 |

Токарно-винторезная |

15,048 |

0,09337 |

1 |

0,09337 |

8,57 |

|

045 |

Токарно-винторезная |

3,444 |

0,02137 |

1 |

0,02137 |

37,44 |

|

050 |

Токарно-винторезная |

15,264 |

0,09471 |

1 |

0,09471 |

8,45 |

|

055 |

Токарно-винторезная |

14,664 |

0,09099 |

1 |

0,09099 |

8,79 |

|

060 |

Шлицефрезерная |

130,89 |

0,81217 |

1 |

0,81217 |

0,99 |

|

065 |

Шлицефрезерная |

90,156 |

0,55942 |

1 |

0,55942 |

1,43 |

|

080 |

Вертикально-сверлильная |

4,248 |

0,02636 |

1 |

0,02636 |

30,35 |

|

095 |

Токарно-винторезная |

3,444 |

0,02137 |

1 |

0,02137 |

37,44 |

|

100 |

Круглошлифовальная |

16,71 |

0,10369 |

1 |

0,10369 |

7,72 |

|

105 |

Шлицешлифовальная |

299,334 |

1,85737 |

2 |

0,92869 |

0,86 |

|

110 |

Шлицешлифовальная |

299,334 |

1,85737 |

2 |

0,92869 |

0,86 |

|

УР= |

16 |

УО= |

226,76 |

Определяем коэффициент закрепления операций:

Так как 10<14,2<20, следовательно производство среднесерийное.

Для серийного производства рассчитывается размер партии деталей по формуле:

где а – количество дней запаса деталей на складе;

Ф – количество рабочих дней в году.

Принимаем а=5 дней; Ф=257 дней.

4. Анализ базового технологического процесса

Предметом анализа является технологический процесс изготовления вала ведущего 7821–4202026. Производство среднесерийное. Годовой объем выпуска – 1200 шт. Базовый технологический представлен в таблице 4.1.

Таблица 4.1.

|

№ опер. |

Наименование операции/ Краткое содержание операции |

Оборудование |

|

005 |

Перемещение |

|

|

010 |

Пилоотрезная |

8Г662 |

|

Отрезка заготовки из прутка |

||

|

015 |

Горизонтально-расточная |

2206ВМФ4 |

|

Фрезеровка торцов в размер, центровка торцов. |

||

|

020 |

Токарно-винторезная |

1М63 |

|

Точение

черновое: поверхностей

торцов:

Ш80 (±0,01)/ |

||

|

025 |

Токарно-винторезная |

1М63 |

|

Точение

черновое: поверхностей

торцов:

Ш80 (±0,01)/ |

||

|

030 |

Маркирование |

Верстак |

|

035 |

Отжиг |

|

|

040 |

Маркирование |

Верстак |

|

045 |

Токарно-винторезная |

16К20 |

|

Притирка центровых отверстий |

||

|

050 |

Токарно-винторезная |

16К20 |

|

Точение

окончательное: поверхностей

М42Ч2–6g;

торцов: Ш80 (±0,01)/ фаски, канавки |

||

|

055 |

Токарно-винторезная |

16К20 |

|

Точение

окончательное: поверхностей

М42Ч2–6g;

торцов: Ш80 (±0,01)/ фаски, канавки |

||

|

060 |

Шлицефрезерная |

5350А |

|

Фрезеровка

шлицев D-10Ч50,5>-0,74>Ч60±0,01Ч |

||

|

065 |

Шлицефрезерная |

5350А |

|

Фрезеровка

шлицев D-10Ч67,5>-0,74>Ч80±0,01Ч |

||

|

070 |

Слесарная |

Верстак |

|

075 |

Разметка |

Разм.плита |

|

080 |

Вертикально-сверлильная |

2Н135 |

|

Сверловка: 4 отверстий Ш6+0,3, зенковка фасок. |

||

|

085 |

Слесарная |

Верстак |

|

090 |

Закалка ТВЧ |

|

|

095 |

Токарно-винторезная |

16К20 |

|

Притирка центровых отверстий |

||

|

100 |

Круглошлифовальная |

3М152В |

|

Предварительная

и окончательная шлифовка поверхностей:

|

||

|

105 |

Шлицешлифовальная |

3451А |

|

Шлифовка боковых поверхностей шлиц D-10Ч50,5>-0,74>Ч60±0,01Ч |

||

|

110 |

Шлицешлифовальная |

3451А |

|

Шлифовка боковых поверхностей шлиц D-10Ч67,5>-0,74>Ч80±0,01Ч |

||

|

115 |

Слесарная |

Верстак |

|

120 |

Промывка |

Ванна |

|

125 |

Контроль приёмочный |

Стол ОТК |

|

130 |

Маркирование |

Верстак |

|

135 |

Консервация |

Анализ проводится с точки зрения обеспечения заданного качества изделия и производительности обработки. Он базируется на оценке количественных и качественных показателей, как отдельных технологических операций, так и процесса в целом. Анализ технологического процесса приведен с использованием таблиц.

Технологические возможности и характеристики применяемого оборудования даны в таблицах 4.2. и 4.3.

Таблица 4.2.

|

№ операции |

Модель станка |

Предельные или наибольшие размеры обрабатываемой заготовки, мм |

Квалитет точности |

Шероховатость обрабатываемой поверхности, Ra, мкм |

||

|

Диаметр (ширина) d (b) |

Длина L |

Высота h |

||||

|

010 |

8Г662 |

110 |

– |

– |

12–14 |

12,5 |

|

015 |

2206ВМФ4 |

630 |

800 |

630 |

6–10 |

1,6 |

|

020 |

1М63 |

340 |

1400 |

– |

9–11 |

1,6 |

|

025 |

1М63 |

340 |

1400 |

– |

9–11 |

1,6 |

|

045 |

16К20 |

220 |

1400 |

– |

9–11 |

1,6 |

|

050 |

16К20 |

220 |

1400 |

– |

9–11 |

1,6 |

|

055 |

16К20 |

220 |

1400 |

– |

9–11 |

1,6 |

|

060 |

5350А |

150 |

1000 |

– |

8–10 |

3,2 |

|

065 |

5350А |

150 |

1000 |

– |

8–10 |

3,2 |

|

080 |

2Н135 |

400 |

500 |

– |

9–11 |

1,6 |

|

095 |

16К20 |

220 |

1400 |

– |

9–11 |

1,6 |

|

100 |

3М152В |

250 |

500 |

– |

6–9 |

0,25 |

|

105 |

3451А |

125 |

1400 |

– |

6–9 |

0,63 |

|

110 |

3451А |

125 |

1400 |

– |

6–9 |

0,63 |

Таблица 4.3.

|

№ операции |

Модель станка |

Цена станка, млн. руб. |

Категория ремонтной сложности |

Количество станков на операции |

Трудоемкость, Т>шт., >мин |

Коэффициент загрузки станка |

|

010 |

8Г662 |

5,365 |

7 |

1 |

2,718 |

0,01687 |

|

015 |

2206ВМФ4 |

145,684 |

35 |

1 |

5,472 |

0,03395 |

|

020 |

1М63 |

16,037 |

19 |

1 |

10,008 |

0,06210 |

|

025 |

1М63 |

16,037 |

19 |

1 |

15,048 |

0,09337 |

|

045 |

16К20 |

15,8 |

19 |

1 |

3,444 |

0,02137 |

|

050 |

16К20 |

15,8 |

19 |

1 |

15,264 |

0,09471 |

|

055 |

16К20 |

15,8 |

19 |

1 |

14,664 |

0,09099 |

|

060 |

5350А |

16,211 |

15 |

1 |

130,89 |

0,81217 |

|

065 |

5350А |

16,211 |

15 |

1 |

90,156 |

0,55942 |

|

080 |

2Н135 |

4,669 |

13 |

1 |

4,248 |

0,02636 |

|

095 |

16К20 |

15,8 |

19 |

1 |

3,444 |

0,02137 |

|

100 |

3М152В |

33,64 |

30 |

1 |

16,71 |

0,10369 |

|

105 |

3451А |

33,684 |

25 |

2 |

299,334 |

0,92869 |

|

110 |

3451А |

33,684 |

25 |

2 |

299,334 |

0,92869 |

Анализ, приведенных в таблицах 4.2. и 4.3. сведений показывает, что станки, используемые на операциях по габаритным размерам обрабатываемой заготовки, достигаемой точности и шероховатости поверхностей соответствуют требуемым условиям обработки данной детали.

Для анализа схем базирования заготовок при обработке и возникающих при базировании погрешностей составим таблицу 4.4. Деталь изображена на рис. 4.1.

Рисунок 4.1.

Таблица 4.4.

|

№ операции |

Выдерживаемые размеры |

Номера поверхностей – баз |

Погрешность установки |

|||||

|

Номинал |

Допуск |

Установочная |

Направляющая |

Двойная направляющая |

Опорная |

Двойная опорная |

||

|

010 |

314 |

2,2 |

– |

– |

3, 4 |

– |

– |

0,5 |

|

015 |

309 |

1,3 |

– |

– |

3, 4 |

– |

– |

0,25 |

|

020 |

Ш63 |

0,74 |

– |

– |

1, 6 |

2 |

– |

– |

|

75,5 |

0,74 |

|||||||

|

Ш45 |

0,62 |

|||||||

|

40 |

0,39 |

|||||||

|

025 |

Ш63 |

0,74 |

– |

– |

1, 6 |

5 |

– |

– |

|

169,5 |

1,0 |

|||||||

|

Ш45 |

0,62 |

|||||||

|

27,5 |

0,52 |

|||||||

|

045 |

– |

– |

– |

– |

3, 4 |

– |

– |

– |

|

050 |

Ш80,7 |

0,22 |

– |

– |

1, 6 |

2 |

– |

– |

|

Ш60,7 |

0,19 |

|||||||

|

62,5 |

0,74 |

|||||||

|

Ш41,8 |

0,29 |

|||||||

|

40 |

0,39 |

|||||||

|

5 |

0,3 |

|||||||

|

Ш59,5 |

0,74 |

|||||||

|

4,5 |

0,5 |

|||||||

|

Ш39 |

0,39 |

|||||||

|

М42Ч2 |

6g |

|||||||

|

37 |

0,6 |

|||||||

|

055 |

Ш60,7 |

0,19 |

– |

– |

1, 6 |

5 |

– |

– |

|

143,5 |

1,0 |

|||||||

|

Ш41,8 |

0,29 |

|||||||

|

29 |

0,33 |

|||||||

|

4,5 |

0,5 |

|||||||

|

Ш39 |

0,39 |

|||||||

|

5 |

0,3 |

|||||||

|

Ш59,5 |

0,74 |

|||||||

|

М42Ч2 |

6g |

|||||||

|

29 |

0,6 |

|||||||

|

060 |

Ш50,5 |

0,74 |

– |

– |

1, 6 |

5 |

– |

– |

|

9,6 |

0,4 |

|||||||

|

065 |

Ш67,5 |

0,74 |

– |

– |

1, 6 |

2 |

– |

– |

|

12,6 |

0,4 |

|||||||

|

080 |

Ш6 |

0,3 |

– |

– |

3, 4 |

1 |

– |

0,18 |

|

095 |

– |

– |

– |

– |

3, 4 |

– |

– |

– |

|

100 |

Ш60 |

0,019 |

– |

– |

1, 6 |

2 |

– |

– |

|

Ш60 |

0,02 |

– |

– |

1, 6 |

5 |

– |

– |

|

|

Ш80 |

0,02 |

|||||||

|

105 |

9 |

0,06 |

– |

– |

1, 6 |

5 |

– |

– |

|

110 |

12 |

0,06 |

– |

– |

1, 6 |

2 |

– |

– |

Для оценки установочно-зажимных приспособлений, режущего и вспомогательного инструмента, средств технического контроля составляем таблицы 4.5., 4.6. и 4.7.

Таблица 4.5.

|

№ операции |

Название приспособления |

Вид приспособления |

Привод приспособления |

Количество приспособлений на станке |

Время на установку и снятие заготовки |

|

010 |

Установочное |

СНП |

ручной |

1 |

0,1 |

|

015 |

Фрезерное |

УНП |

пневмо |

1 |

0,078 |

|

020, 025 |

Патрон поводковый |

СНП |

ручной |

1 |

0,15 |

|

Центр передний |

УБН |

- |

1 |

||

|

Центр задний |

УБН |

пневмо |

1 |

||

|

045, 050 |

Патрон поводковый |

СНП |

ручной |

1 |

0,13 |

|

Центр передний |

УБН |

- |

1 |

||

|

Центр задний |

УБН |

пневмо |

1 |

||

|

Хомутик |

СНП |

ручной |

1 |

||

|

055 |

Патрон поводковый |

СНП |

ручной |

1 |

0,15 |

|

Центр передний |

УБН |

- |

1 |

||

|

Центр задний |

УБН |

пневмо |

1 |

||

|

060, 065 |

Центр верхний |

УБН |

пневмо |

1 |

0,13 |

|

Центр нижний |

УБН |

- |

1 |

||

|

Поводок |

УНП |

ручной |

1 |

||

|

Хомутик |

СНП |

ручной |

1 |

||

|

080 |

Тиски 7201–0019 |

УБП |

пневмо |

1 |

0,11 |

|

095 |

Патрон поводковый |

СНП |

ручной |

1 |

0,15 |

|

Центр передний |

УБН |

- |

1 |

||

|

Центр задний |

УБН |

пневмо |

1 |

||

|

100 |

Планшайба поводковая |

СНП |

ручной |

1 |

0,13 |

|

Центр передний |

УБН |

ручной |

1 |

||

|

Центр задний |

УБН |

ручной |

1 |

||

|

Хомутик |

СНП |

ручной |

1 |

||

|

105, 110 |

Планшайба поводковая |

СНП |

ручной |

1 |

0,13 |

|

Центр передний |

УБН |

ручной |

1 |

||

|

Центр задний |

УБН |

ручной |

1 |

||

|

Хомутик |

СНП |

ручной |

1 |

В рассматриваемом технологическом процессе применяется как специализированная так и универсальная вспомогательная оснастка. Время, необходимое на смену одного режущего инструмента во вспомогательном, сравнительно невелико. Затраты времени на смену (правку) инструмента можно снизить, если применить более стойкие твердосплавные инструменты с износостойкими покрытиями. Крепление инструментов, их установка и смена не сложны. Таким образом, вспомогательная оснастка соответствует данному типу производства.

Приспособления, применяемые на участке, специальные с пневматическими зажимами и ручные, соответствуют современным требованиям: позволяют добиться нужных параметров по качеству и точности, предъявляемых к детали, обеспечивают точное базирование и надежное закрепление, а также повышают производительность труда.

Таблица 4.6.

|

№ операции |

Наименование инструмента |

Вид инструмента |

Материал режущей части инструмента |

Стойкость |

Метод настройки на размер. |

СОЖ |

Режимы резания |

||

Vм/ мин |

Sмм/ об |

t мм |

|||||||

|

010 |

Пила |

Станд. |

Р6М5 |

200 |

Станд. |

5% эмульсия |

21 |

10,9 |

85 |

|

015 |

Фреза торцовая |

Станд. |

Р6М5 |

180 |

Станд. |

74,58 |

240 |

2,5 |

|

Сверло центров. |

Станд. |

Р6М5 |

30 |

Станд. |

20 |

0,18 |

3,15 |

||

|

020 |

Резец |

Станд. |

Т5К10 |

40 |

По копиру |

106,8 |

0,28 |

11 |

|

|

025 |

Резец |

Станд. |

Т5К10 |

40 |

По копиру |

106,8 |

0,28 |

11 |

|

|

045 |

Центр |

Станд. |

Т15К6 |

60 |

Станд. |

– |

– |

– |

|

|

050 |

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

198 |

0,35 |

2,15 |

|

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

148 |

0,15 |

5,0 |

||

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

156 |

0,13 |

4,0 |

||

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

31,2 |

2,0 |

2,0 |

||

|

055 |

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

198 |

0,35 |

2,15 |

|

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

148 |

0,15 |

5,0 |

||

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

156 |

0,13 |

4,0 |

||

Резец |

Станд. |

Т15К6 |

40 |

По копиру |

31,2 |

2,0 |

2,0 |

||

|

060 |

Фреза червячная |

Спец. |

Р6М5К5 |

60 |

Спец. |

Масло |

10,5 |

2,25 |

8,6 |

|

065 |

Фреза червячная |

Спец. |

Р6М5К5 |

60 |

Спец. |

Масло |

15 |

2,0 |

11,7 |

|

080 |

Сверло |

Станд. |

Р6М5 |

30 |

Станд. |

5% эмульсия |

26,5 |

0,15 |

3,0 |

Зенковка |

Станд. |

Р6М5 |

30 |

Станд. |

9,5 |

0,08 |

0,5 |

||

|

095 |

Центр |

Станд. |

Т15К6 |

60 |

Станд. |

– |

– |

– |

|

|

100 |

Круг шлифовальный |

Станд. |

15А40-Н СТ16К 35 м/с А1кл. |

15 |

Станд. |

АВК-1 |

0,35 |

0,46 |

25 |

|

105 |

Спец. круг |

Спец. |

– |

15 |

Спец. |

– |

– |

– |

|

|

110 |

Спец. круг |

Спец. |

– |

15 |

Спец. |

– |

– |

– |

Как видно из таблицы 4.6., в технологическом процессе применяется в основном стандартный покупной инструмент, что ускоряет технологическую подготовку производства и уменьшает затраты на него, а также твердосплавные режущие материалы и абразивные круги. Режимы резания достаточно высокие, обработка ведется с применением СОЖ, что позволяет вести ее с высокими скоростями резания и сохранением оптимальных периодов стойкости инструмента.

Таблица 4.7.

|

№ операции |

Наименование инструмента |

Вид инструмента |

Точность измерения мм. |

Допуск на измеряемый размер. мм |

Время на измерение мин. |

|

010 |

Штангенциркуль ШЦ – III – 500 – 0,1 |

Станд. |

0,1 |

2,2 |

0,2 |

|

015 |

Штангенциркуль ШЦ – I – 315 – 0,1 – 1 |

Станд. |

0,1 |

1,3 |

0,2 |

|

020 |

Штангенглубиномер ШГ-160 |

Станд. |

0,1 |

0,74 |

0,16 |

|

Штангенциркуль ШЦ – II – 160 – 0,1 – 1 |

Станд. |

0,1 |

0,62 |

0,12 |

|

|

025 |

Штангенглубиномер ШГ-160 |

Станд. |

0,1 |

0,74 |

0,16 |

|

Штангенциркуль ШЦ – II – 160 – 0,1 – 1 |

Станд. |

0,1 |

0,62 |

0,12 |

|

|

045 |

– |

– |

– |

– |

– |

|

050 |

Микрометр МК100–2 |

Станд. |

0,01 |

0,22 |

0,22 |

|

Микрометр МК75–2 |

Станд. |

0,01 |

0,19 |

0,22 |

|

|

Микрометр МК50–2 |

Станд. |

0,01 |

0,29 |

0,22 |

|

|

Штангенглубиномер ШГ-160 |

Станд. |

0,1 |

0,39 |

0,16 |

|

|

Кольцо 8211–0141–6g |

Спец. |

– |

– |

0,24 |

|

|

055 |

Микрометр МК75–2 |

Станд. |

0,01 |

0,19 |

0,22 |

|

Штангенглубиномер ШГ-160 |

Станд. |

0,1 |

1,0 |

0,16 |

|

|

Микрометр МК50–2 |

Станд. |

0,01 |

0,29 |

0,22 |

|

|

Кольцо 8211–0141–6g |

Спец. |

– |

– |

0,24 |

|

|

060 |

Кольцо 8312–0317 |

Спец. |

– |

– |

0,14 |

|

065 |

Кольцо 8312–0321 |

Спец. |

– |

– |

0,14 |

|

080 |

Нутромер 6–10 |

Станд. |

0,1 |

0,3 |

0,17 |

|

095 |

– |

– |

– |

– |

– |

|

100 |

Скоба 8113–0144 |

Спец. |

– |

– |

0,11 |

|

Скоба 8113–0153 |

Спец. |

– |

– |

0,09 |

|

|

105 |

Кольцо 8312–0317 |

Спец. |

– |

– |

0,27 |

|

110 |

Кольцо 8312–0321 |

Спец. |

– |

– |

0,23 |

В технологическом процессе применяются быстродействующие измерительные инструменты (универсальные и специальные). Точность измерения достаточно высокая (погрешность измерения не превышает 30% допуска на размер). Оснащенность измерительными средствами операций обработки хорошая. Дополнительных мероприятий по совершенствованию оснащения операций измерительными инструментами не требуется.

5. Выбор заготовки

деталь производство вал ведущий

Метод выполнения заготовки для деталей приборов определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку – значит установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления. Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует точная взаимосвязь. Окончательное решение можно принять только после экономического комплексного расчета себестоимости заготовки и механической обработки в целом.

По базовому техпроцессу заготовку получают их круглого горячекатаного проката диаметром 85 мм. Рассмотрим метод получения заготовки на горизонтально-ковочной машине (ГКМ).

5.1 Стоимость заготовки из сортового проката:

где М – затраты на материал заготовки, руб.;

УС>о.з.> – себестоимость операции плавки, калибрования прутков, разрезки их на штучные заготовки.

где С>п.з.> – приведенные затраты на рабочем месте, руб./ч;

Т>шт(ш-к)> – штучное или штучно-калькуляционное время выполнения заготовительной операции (правка, калибровка, резка и др.).

По [5] принимаем С>п.з.>=0,121 руб./ч (резка на отрезных станках, работающих дисковыми пилами). Для отрезной операции Т>шт(ш-к)>=2,718 мин.

Затраты на материал определяются по массе проката, необходимого для изготовления детали, и массе сдаваемой стружки:

где Q – масса заготовки, кг; Q=13,98 кг;

S – цена 1 кг материала заготовки, руб.;

q – масса готовой детали, кг; q=7,2 кг;

S>отх> – цена 1 т отходов, руб.

По [5] принимаем: S= 0,185 руб.; S>отх>= 28,1 руб.

Коэффициент использования материала по формуле (2.5):

Найдем стоимость заготовки из проката стального горячекатаного круглого:

5.2 Стоимость заготовки, полученной штамповкой на ГКМ определяется по формуле:

где S>i> – базовая стоимость одной тонны заготовок, руб.;

k>т> – коэффициент, зависящий от точности штамповки;

k>с> – коэффициент, зависящий от группы сложности штамповки;

k>в> – коэффициент, зависящий от массы штамповки;

k>м> – коэффициент, зависящий от марки материала штамповки;

k>п> – коэффициент, зависящий от объема производства заготовок.

По [5] принимаем: S>i>=373 руб.; k>т>=1; k>с>=0,75; k>в>=0,87; k>м>=1; k>п>=1.

Коэффициент использования материала по формуле (2.5):

5.3 Определяем годовой экономический эффект от внедрения нового метода получения заготовки – штамповки на ГКМ:

где

– стоимость заготовки по базовому

варианту;

– стоимость заготовки по базовому

варианту;

– стоимость заготовки по принятому

варианту.

– стоимость заготовки по принятому

варианту.

6. Выбор баз и способов базирования

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надежность ее закрепления и неизменность базирования в течение всего процесса обработки при данной установке. Поверхности заготовки, принятые в качестве баз, и их относительное расположение должны быть такими, чтобы можно было использовать наиболее простую и надежную конструкцию приспособления, удобства установки; закрепления, открепления и снятия заготовки, возможность приложения в нужных местах сил зажима и подвода режущих инструментов.

Для горизонтально расточной операции базой является наружная поверхность (заготовка – штамповка на ГКМ). Для всех остальных операций базами являются центровые отверстия и торцы, полученные на горизонтально расточной операции.

На всех операций обработка ведётся в центрах, поэтому погрешности базирования для этих операций равны нулю.

7. Проектирование маршрутного технологического процесса

Проанализировав базовый вариант технологического процесса и предлагаемую конструкцию заготовки, я предлагаю внести в действующий вариант технологического процесса следующие изменения:

– заменить заготовку, полученную из проката круглого сечения, на заготовку, получаемую на ГКМ, применение которой позволит уменьшить объём, массу и стоимость заготовки, приблизить её по форме, размерам к готовой детали (экономическое обоснование см. раздел 5;

– ввести в техпроцесс многоцелевой станок серии INTEGREX 100-IV S фирмы MAZAK по компоновке представляющий собой токарный станок инверторного типа и имеющий, кроме револьверной головки, фрезерный шпиндель, позволяющий нарезать на станке зубчатые колёса, шлицы прямобочного и эвольвентного профиля.

Проектируемый техпроцесс обработки приведён в таблице 7.1.

Таблица 7.1.

|

№ опер. |

Наименование операции/ Краткое содержание операции |

Оборудование |

|

005 |

Горизонтально-расточная |

2206ВМФ4 |

|

Фрезеровка торцов в размер, центровка торцов. |

||

|

010 |

Маркирование |

Верстак |

|

015 |

Отжиг |

|

|

020 |

Маркирование |

Верстак |

|

025 |

Многоцелевая с ЧПУ |

INTEGREX 100-IV S |

|

Точение

черновое: поверхностей

торцов:

Ш80 (±0,01)/ |

||

|

Точение

окончательное: поверхностей

М42Ч2–6g;

торцов: Ш80 (±0,01)/ фаски, канавки |

||

|

Фрезеровка

шлицев D-10Ч50,5>-0,74>Ч60±0,01Ч |

||

|

Фрезеровка

шлицев D-10Ч67,5>-0,74>Ч80±0,01Ч |

||

|

Сверловка: 4 отверстий Ш6+0,3, зенковка фасок |

||

|

030 |

Слесарная |

Верстак |

|

035 |

Закалка ТВЧ |

|

|

040 |

Токарно-винторезная |

16К20 |

|

Притирка центровых отверстий |

||

|

045 |

Круглошлифовальная |

3М152В |

|

Предварительная

и окончательная шлифовка поверхностей:

|

||

|

050 |

Шлицешлифовальная |

3451А |

|

Шлифовка боковых поверхностей шлиц D-10Ч50,5>-0,74>Ч60±0,01Ч |

||

|

055 |

Шлицешлифовальная |

3451А |

|

Шлифовка боковых поверхностей шлиц D-10Ч67,5>-0,74>Ч80±0,01Ч |

||

|

115 |

Слесарная |

Верстак |

|

120 |

Промывка |

Ванна |

|

125 |

Контроль приёмочный |

Стол ОТК |

|

130 |

Маркирование |

Верстак |

|

135 |

Консервация |

Для обработки самой точной

поверхности детали проектируется

необходимое (достаточное) количество

операций (переходов) по коэффициенту

уточнения. Самая точная поверхность

диаметром

.

.

Необходимое общее уточнение рассчитывается по формуле:

где Т>заг> – допуск на изготовление заготовки, мм;

Т>дет> – допуск на изготовление детали, мм.

Принимаем Т>заг>=3,6 мм, Т>дет>= 0,019 мм.

С другой стороны уточнение определяется как произведение уточнений, полученных при обработке поверхности на всех операциях (переходах) принятого ТП:

где е>i> – величина уточнения, полученного на i – ой операции (переходе);

n – количество принятых в ТП операций (переходов) для обработки поверхности.

Промежуточные значения рассчитываются по формуле:

где Т>n>, Т>n-1> – допуски размеров, полученные при обработке детали соответствующих операциях.

Точность обработки поверхности по принятому маршруту будет обеспечена, если соблюдается условие:

Для обработки поверхности

диаметром

принимаем следующий маршрут:

принимаем следующий маршрут:

– черновое точение;

– чистовое точение;

– шлифование предварительное;

– шлифование чистовое.

По [7] принимаем допуски на межоперационные размеры:

– Т>1 >= 0,30 мм (квалитет точности IT12);

– Т>2 >= 0,19 мм (квалитет точности IT11);

– Т>3 >= 0,046 мм (квалитет точности IT8);

– Т>4> = 0,019 мм (квалитет точности IТ6).

Рассчитываем промежуточное значение уточнений по формуле (7.3):

Определяем общее уточнение для принятого маршрута обработки по формуле (7.2):

Полученное значение е>пр>

показывает, что при принятом маршруте

точность обработки поверхности диаметром

обеспечивается, так как выполняется

условие по формуле (7.4), т.е. 189,474<189,718.

обеспечивается, так как выполняется

условие по формуле (7.4), т.е. 189,474<189,718.

8. Расчет и назначение припусков на обработку

Расчет припусков на механическую обработку производится расчетно-аналитическим методом и по таблицам в соответствии с источником [5].

Расчет припусков и их определение по таблицам могут производится только после выбора оптимального для данных условий технологического маршрута и способа получения заготовки.

Рассчитываем припуски на обработку

и промежуточные предельные размеры для

поверхности под подшипник диаметром

.

.

Расчет припусков на обработку

поверхности диаметром

сводим в таблицу 8.1., в которой

последовательно записываем маршрут

обработки поверхности и все значения

элементов припуска.

сводим в таблицу 8.1., в которой

последовательно записываем маршрут

обработки поверхности и все значения

элементов припуска.

Таблица 8.1.

|

Технологические переходы обработки

|

Элементы припуска, мкм |

Расчетный припуск 2Z>min>, мкм |

Расчетный размер d>р,> мм |

Допуск , мкм |

Предельный размер, мм |

Предельные размеры припуска, мм |

||||

|

R>z> |

Т |

> |

d>max> |

d>min> |

2Z>max> |

2Z>min> |

||||

|

1. Поковка |

150 |

250 |

1987 |

– |

65,674 |

3600 |

69,3 |

65,7 |

– |

– |

|

Точение: |

||||||||||

|

2. предварительное |

50 |

50 |

119 |

2·2387 |

60,9 |

300 |

61,2 |

60,9 |

8,1 |

4,8 |

|

3. чистовое |

30 |

30 |

100 |

2·219 |

60,462 |

190 |

60,65 |

60,46 |

0,55 |

0,438 |

|

Шлифование: |

||||||||||

|

4. предварительное |

10 |

20 |

40 |

2·160 |

60,142 |

46 |

60,188 |

60,142 |

0,462 |

0,32 |

|

5. окончательное |

3,2 |

15 |

– |

2·70 |

60,002 |

19 |

60,021 |

60,002 |

0,167 |

0,14 |

|

Итого |

9,279 |

5,698 |

Определяем элементы припуска по [5] по всем операциям и заносим их в таблицу 8.1.

Определяем суммарное значение пространственных отклонений при обработке в центрах:

где с>см> – погрешность смещения, мкм;

с>кор> – погрешность коробления, мкм;

с>ц> – погрешность зацентровки заготовки, мкм.

где Д>к> – удельная кривизна заготовки, мкм;

l – расстояние от обрабатываемого сечения до ближайшей опоры, мм.

где д>з> – допуск на заготовку, мм.

По [5] принимаем Д>к>=0,6 мкм/мм.

По [11] принимаем с>см>= 0,8 мм =800 мкм.

Остаточные пространственные отклонения:

где k>у> – коэффициент уточнения формы.

По [5] принимаем для:

– точения предварительного

k>у>=0,06;

– точения чистового k>у>=0,05;

– шлифования предварительного

k>у>=0,02;

Рассчитываем минимальные значения припусков по формуле:

Минимальные значения припусков:

– под точение предварительное

– под точение чистовое

– под шлифование предварительное

– под шлифование окончательное

Определяем расчётный размер:

Записываем наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчётного размера; округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Определяем наибольшие предельные размеры:

Определяем предельные значения припусков:

Определяем общие припуска:

Определяем общий номинальный припуск:

где HD>з>, HD>д> – нижние предельное отклонение размера заготовки и детали соответственно, мм.

Определяем номинальный размер заготовки:

Проверяем правильность произведённых расчётов:

Следовательно расчёты выполнены верно.

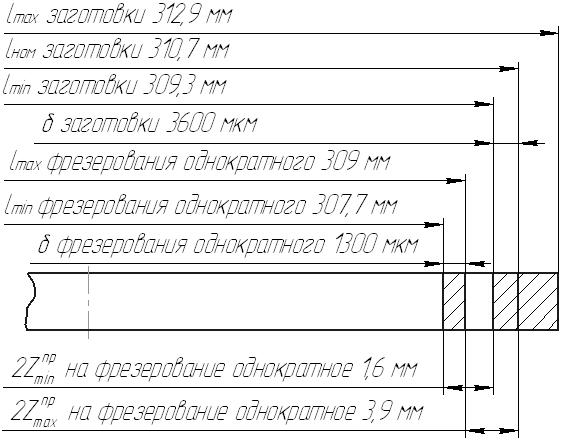

Строим схему расположения операционных припусков и допусков (рисунок 8.1.

Рассчитаем припуск торцы размера 309>-1,3>. Расчет ведем посредством заполнения таблицы 8.2. Технологический маршрут обработки состоит из однократного фрезерования штамповки.

Таблица 8.2.

|

Технологические

переходы обработки 309>-1,3> |

Элементы припуска, мкм |

2Z>min>>,> мкм |

Расчетный размер l>р>, мм |

Допуск , мкм |

Предельный размер, мм |

Предельное значение припуска, мм |

|||||

|

R>z> |

T |

с |

е |

l >min> |

l >max> |

|

|

||||

|

1. Заготовка |

150 |

250 |

250 |

– |

– |

309,22 |

3600 |

309,3 |

312,9 |

– |

– |

|

2. Фрезерование однократное |

50 |

50 |

15 |

110 |

2·760 |

307,7 |

1300 |

307,7 |

309 |

1,6 |

3,9 |

|

Итого: |

1,6 |

3,9 |

Суммарное значение пространственных отклонений поверхности (при установке на призму):

с = с>кор >= 0,25 мм.

По формуле (8.4) и [5] для фрезерования:

Погрешность установки равна погрешности закрепления при установке на призму (с пневматическим зажимом):

е>у >= е>з >= 110 мкм.

Рассчитываем минимальные значения припусков по формуле:

Минимальные значения припусков:

– под фрезерование однократное:

Определяем расчётный размер:

Записываем наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчётного размера; округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Определяем наибольшие предельные размеры:

Определяем предельные значения припусков:

Определяем общие припуска:

Определяем общий номинальный припуск:

где HD>з>, HD>д> – нижние предельное отклонение размера заготовки и детали соответственно, мм.

Определяем номинальный размер заготовки:

Рисунок 8.2.

Проверяем правильность произведённых расчётов:

Следовательно, расчёты выполнены верно.

Строим схему расположения операционных припусков и допусков (рисунок 8.2.

Назначаем общие припуски и допуски на механическую обработку оставшихся поверхностей детали опытно-статистическим методом по [11] и заносим их с таблицу 8.3.

Таблица 8.3.

|

Размер |

Припуск |

Допуск |

|

|

табличный |

расчётный |

||

|

|

– |

2·3,45 |

+1,6 -0,9 |

|

Ш80±0,01 |

2·5,3 |

– |

+1,8 -1,0 |

|

309>-1,3> |

– |

2·0,85 |

+2,4 -1,2 |

|

61>-0,46> |

2·1,8 |

– |

+1,6 -0,9 |

|

171>-0,63> |

2,0 |

– |

+2,1 -1,1 |

9. Расчет режимов резания

Рассчитаем режимы резания на

точение и шлифование поверхности

диаметром

.

.

Рассчитываем режимы резания на точение чистовое. Расчёт произведём по методике, изложенной в [8].

Выбор режущего инструмента.

Материал режущей части инструмента – твёрдый сплав Т15К6.

Геометрические параметры режущеё части инструмента: ц= 95°; ц>1>=40°; г= 12°; б= 6°.

Глубину резания берём из расчётов, изложенных в п. 8 данного курсового проекта:

.

.

Принимаем подачу на оборот по [8]: S>о>= 0,51 мм/об.

Скорость резания при наружном продольном точении определяется по эмпирической формуле [8]:

где С>v> – табличный коэффициент;

Т – стойкость инструмента, мин;

К>v> – корректирующий коэффициент на скорость резания.

К>v>= К>MV>· К>П>>v>· К>И>>v>, (9.2)

где К>MV>, К>П>>v>, К>И>>v> – коэффициенты, зависящие от материала заготовки, состояния поверхности и материала инструмента.

где К>Г> – табличный коэффициент;

у>в> – предел выносливости стали 45, МПа; у>в>=690 МПа.

По [8] принимаем С>v>=350; Т=60 мин; m=0,2; x=0,15; y=0,35; К>П>>v>=1,0; К>И>>v>=1,15; К>Г>=1,0; n>v>=1,0.

К>v>= 1,09 · 1,0 · 1,15=1,25.

Определяем частоту вращения шпинделя:

Определяем силу резания:

По [8] принимаем С>р>=300; n=-0,15; x=1,0; y=0,75; К>р>=0,87.

Определяем мощность резания:

Определяем основное время:

где L>рез> – длина резания, принимается равной длине обработанной поверхности в направлении подачи, мм; L>рез>=142 мм;

y – длина подвода, врезания и перебега.

Для чистовой обработки длина подвода равна 2 мм. Длины врезания и перебега равны нулю, так как углом ц= 95°.

Рассчитываем режимы резания на

шлифование чистовое поверхности

диаметром

.

Расчёт произведём по методике, изложенной

в [6].

.

Расчёт произведём по методике, изложенной

в [6].

Выбор шлифовального круга:

Выбор размеры шлифовального круга.

Размеры шлифовального круга (нового) принимаем по паспорту станка [9]: диаметр круга D>K>=600 мм; B>K>=63 мм.

Выбор характеристик шлифовального круга по [6]:

23А50НСМ27К1.

Расчёт режимов резания:

Определение частоты вращения круга:

где V – скорость вращения круга, м/с;

D>К> – диаметр круга, мм.

По [6] принимаем V= 50 м/с.

Определение частоты вращения изделия по [6]: n>изд>= 200 об/мин.

Определение минутной поперечной подачи:

где S>поп.> – нормативная минутная поперечная подача, мм/мин;

К>1>, К>2>, К>3>, К>4>, К>5> – поправочные коэффициенты на поперечную подачу.

По [6] принимаем: S>поп.>= 0,48 мм/мин; К>1>= 1,1; К>2>= 1,3; К>3>= 1,0; К>4>= 1,0; К>5>= 1,0.

Определение основного технологического времени:

где z>.> – припуск на сторону под обработку, мм; z=0,15 мм.

Режимы резания на обработку остальных поверхностей назначаем аналогично по источнику [3] и сводим их в таблицу 9.1.

Таблица 9.1.

|

Номер операции |

Наименование операции, перехода |

Глубина резания t, мм |

Длина резания l, мм |

Подача S>о>, мм/об |

Скорость V, м/мин |

Частота вращения n, мин-1 |

Минутная подача S>м>, мм/мин |

Основное время t>о>, мин |

|||

|

расчетная |

принятая |

расчетная |

принятая |

расчетная |

принятая |

||||||

|

005 |

Горизонтально-расточная |

||||||||||

|

1. Фрезеровать торец |

0,85 |

150 |

0,8 |

0,8 |

100,5 |

100,5 |

400 |

400 |

320 |

0,47 |

|

|

2. Центровать торец |

3,15 |

10 |

0,2 |

0,2 |

28 |

28 |

1415 |

1415 |

283 |

0,02 |

|

|

3. Фрезеровать торец |

0,85 |

150 |

0,8 |

0,8 |

100,5 |

100,5 |

400 |

400 |

320 |

0,47 |

|

|

4. Центровать торец |

3,15 |

10 |

0,2 |

0,2 |

28 |

28 |

1415 |

1415 |

283 |

0,02 |

|

|

025 |

Многоцелевая с ЧПУ |

||||||||||

|

1. Точение черновое: |

|||||||||||

|

Ш45>-0,62> |

2,5 |

39 |

0,8 |

0,8 |

90 |

250 |

1769 |

1769 |

1415 |

0,23 |

|

|

Ш63>-0,74> |

2,5 |

43 |

0,8 |

0,8 |

125 |

250 |

1264 |

1264 |

1011 |

0,25 |

|

|

2. Точение чистовое: |

|||||||||||

|

Ш41,8>-0,29> |

0,5 |

39 |

0,51 |

0,51 |

270 |

270 |

2057 |

2057 |

1049 |

0,11 |

|

|

Ш60,7>-0,19> |

0,5 |

43 |

0,51 |

0,51 |

270 |

270 |

1416 |

1416 |

722 |

0,12 |

|

|

фаска 2,3Ч45° |

0,5 |

2,3 |

0,51 |

0,51 |

270,9 |

270,9 |

1421 |

1421 |

725 |

0,003 |

|

|

канавка 5+0,3 |

5 |

3,6 |

0,15 |

0,15 |

186,8 |

186,8 |

1000 |

1000 |

150 |

0,02 |

|

|

канавка 4,5 |

4,5 |

4,4 |

0,13 |

0,13 |

122,5 |

122,5 |

1000 |

1000 |

130 |

0,03 |

|

|

резьба М42Ч2 |

2 |

36 |

2 |

2 |

105,5 |

105,5 |

800 |

800 |

1600 |

0,03 |

|

|

025 |

3. Сверловка: |

||||||||||

|

2 отв. Ш6+0,3 |

3 |

46,8 |

0,15 |

0,15 |

26,5 |

26,5 |

1400 |

1400 |

210 |

0,45 |

|

|

4. Зенковка: |

|||||||||||

|

2 фаски 1Ч45° |

0,5 |

4 |

0,08 |

0,08 |

9,5 |

9,5 |

500 |

500 |

40 |

0,2 |

|

|

5. Точение черновое: |

|||||||||||

|

Ш45>-0,62> |

2,5 |

32 |

0,8 |

0,8 |

250 |

250 |

1905 |

1905 |

972 |

0,23 |

|

|

Ш63>-0,74> |

2,5 |

145 |

0,8 |

0,8 |

250 |

250 |

1312 |

1312 |

669 |

0,25 |

|

|

Ш85>-0,87> |

2,5 |

70 |

0,8 |

0,8 |

250 |

250 |

937 |

937 |

750 |

0,22 |

|

|

6. Точение чистовое: |

|||||||||||

|

Ш41,8>-0,29> |

0,5 |

32 |

0,51 |

0,51 |

270 |

270 |

2057 |

2057 |

1049 |

0,11 |

|

|

Ш60,7>-0,19> |

0,5 |

145 |

0,51 |

0,51 |

270 |

270 |

1416 |

1416 |

722 |

0,12 |

|

|

Ш80,7>-0,22> |

0,5 |

70 |

0,51 |

0,51 |

270 |

270 |

1066 |

1066 |

544 |

0,10 |

|

|

фаска 2,3Ч45° |

0,5 |

2,3 |

0,51 |

0,51 |

270,9 |

270,9 |

1421 |

1421 |

725 |

0,003 |

|

|

канавка 5+0,3 |

5 |

3,6 |

0,15 |

0,15 |

186,8 |

186,8 |

1000 |

1000 |

150 |

0,02 |

|

|

канавка 4,5 |

4,5 |

4,4 |

0,13 |

0,13 |

122,5 |

122,5 |

1000 |

1000 |

130 |

0,03 |

|

|

резьба М42Ч2 |

2 |

29 |

2 |

2 |

105,5 |

105,5 |

800 |

800 |

1600 |

0,03 |

|

|

7. Фрезеровка шлиц 9,4+0,11 |

8,6 |

105 |

2,25 |

2,25 |

10,5 |

10,5 |

33,4 |

33,4 |

75,2 |

117 |

|

|

8. Фрезеровка шлиц 12,4+0,11 |

11,7 |

64 |

2 |

2 |

15 |

15 |

42,7 |

42,7 |

85,4 |

80,30 |

|

|

9. Сверловка: |

|||||||||||

|

2 отв. Ш6+0,3 |

3 |

46,8 |

0,15 |

0,15 |

26,5 |

26,5 |

1400 |

1400 |

210 |

0,45 |

|

|

10. Зенковка: |

|||||||||||

|

2 фаски 1Ч45° |

0,5 |

4 |

0,08 |

0,08 |

9,5 |

9,5 |

500 |

500 |

40 |

0,2 |

|

|

040 |

Токарно-винтрорезная |

||||||||||

|

Притирка центровых отв. |

– |

3 |

– |

– |

3,8 |

3,8 |

200 |

200 |

– |

1,0 |

|

|

045 |

Круглошлифовальная |

||||||||||

|

Шлифовать: |

|||||||||||

|

|

0,15 |

0,15 |

0,67 |

0,67 |

50 м/с |

50 м/с |

200 |

200 |

– |

0,22 |

|

|

Ш80±0,01 |

0,20 |

0,20 |

0,67 |

0,67 |

50 м/с |

50 м/с |

200 |

200 |

– |

0,30 |

|

|

|

0,15 |

142 |

0,003 |

0,003 |

50 м/с |

50 м/с |

200 |

200 |

7440 |

0,95 |

|

|

050 |

Шлицешлифовальная |

||||||||||

|

Шлифовать

шлицы

|

0,2 |

103 |

0,01 |

0,01 |

6 |

6 |

– |

– |

200 |

284,1 |

|

|

055 |

Шлицешлифовальная |

||||||||||

|

Шлифовать

шлицы

|

0,2 |

64 |

0,01 |

0,01 |

6 |

6 |

– |

– |

200 |

284,1 |

10. Расчет норм времени

Технические нормы времени в условиях серийного производства устанавливаются расчетно-аналитическим методом, изложенным в [5], суть которого состоит в определении всех составляющих штучно-калькуляционного времени.

В серийном производстве норма штучно-калькуляционного времени определяется по формуле:

где Т>п-з> – подготовительно-заключительное время;

Т>шт> – норма штучного времени, мин;

n – размер партии деталей: n= 24 из п. 3 курсового проекта.

Штучное время определяется по формуле:

Т>шт> = Т>о> + Т>в> + Т>об> + Т>от>, (10.2)

где Т>о> – основное время, мин;

Т>в> – вспомогательное время, мин;

Т>об> – время на обслуживание рабочего места, мин; складывается из времени на организационное и времени на техническое обслуживание рабочего места;

Т>от> – время перерывов на отдых и личные надобности, мин.

Нормативы вспомогательного времени используем с учётом коэффициента для среднесерийного производства k=1,85 [5]:

Вспомогательное время состоит из затрат времени на отдельные приемы:

Т>в> = Т>ус> + Т>зо> + Т>уп> + Т>из>, (10.4)

где Т>ус> – время на установку и снятие детали, мин;

Т>зо> – время на закрепление и открепление детали, мин;

Т>уп> – время на приемы управления, мин;

Т>из> – время на измерение детали, мин.

Тогда время на обслуживание рабочего места определяется по формуле:

Т>об> = Т>тех >+ Т>орг>, (10.5)

где Т>тех >– время на техническое обслуживание рабочего места, мин;

Т>орг> – время на организационное обслуживание рабочего места, мин.

Время на обслуживание Т>o6c> и отдых Т>oтд> в серийном производстве по отдельности не определяются. В нормативах дается сумма этих двух составляющих в процентах от оперативного времени Т>oп> [5].

Оперативное время определяется по формуле:

Т>оп> = Т>о> + Т>в>. (10.6)

Подготовительно-заключительное время состоит из следующих составляющих:

– время на наладку станка и установку приспособления;

– время перемещений и поворотов рабочих органов станков;

– время на получение инструментов и приспособлений до начала и сдачи после окончания обработки и др.

Расчеты норм времени по всем операциям сводятся в таблицу 10.1. и записываются в операционные карты.

Таблица 10.1.

|

Номер операции |

Наименование операции |

Основное время Т>о> |

Вспомогательное время Т>в> |

Оперативное время Т>оп> |

Время обслуживания и на отдых |

Штучное время Т>шт> |

Подготовит.-закл. время Т>п-з> |

Величина партии n |

Штучно-калькуляцион. время Т>шт-к> |

||

|

Т>ус> |

Т>уп> |

Т>из> |

|||||||||

|

005 |

Горизонтально-расточная |

0,98 |

0,08 |

0,15 |

0,23 |

1,83 |

0,15 |

1,98 |

16 |

24 |

2,64 |

|

025 |

Многоцелевая с ЧПУ |

200,51 |

0,13 |

0,05 |

1,78 |

204,14 |

13,27 |

217,40 |

12 |

24 |

217,90 |

|

040 |

Токарно-винторезная |

1,0 |

0,3 |

0,19 |

0,1 |

2,09 |

0,13 |

2,22 |

6 |

24 |

2,47 |

|

045 |

Круглошлифовальная |

2,5 |

0,15 |

0,12 |

0,42 |

3,78 |

0,23 |

4,00 |

7 |

24 |

4,29 |

|

050 |

Шлицешлифовальная |

284,1 |

0,15 |

0,18 |

0,27 |

285,21 |

34,23 |

319,44 |

20 |

24 |

320,27 |

|

055 |

Шлицешлифовальная |

284,1 |

0,15 |

0,16 |

0,27 |

285,17 |

34,22 |

319,39 |

20 |

24 |

320,23 |

11. Расчет точности операции

Расчет точности выполняется на одну операцию разработанного ТП, на которой обеспечиваются 6…10 квалитеты точности. Обработка поверхностей деталей по 11…17 квалитетам не вызывает затруднений, поэтому нет необходимости проводить расчеты на точность.

Величина суммарной погрешности обработки по диаметральным и продольным размерам в общем виде в серийном производстве определяется по формуле [12]:

где ∆>и> – погрешность, обусловленная износом режущего инструмента, мкм;

∆>н> – погрешность настройки станка, мкм;

∆>сл> – поле рассеяния погрешностей обработки, обусловленных действием случайных факторов, мкм;

е>y> – погрешность установки заготовки, мкм.

На операции будет обеспечиваться необходимая точность обработки при выполнении следующего условия:

Расчет точности следует проводить лишь тогда, когда обработка осуществляется методом автоматического получения размеров. Поэтому ни одну из операций проектируемого техпроцесса на точность не рассчитываем.

12. Расчет и проектирование станочного приспособления

12.1 Проектирование станочного приспособления

Разработка конструкции станочного приспособления должна производиться с учетом обеспечения необходимой точности обработки детали, достижения наибольшей производительности и экономичности. Для этого конструкция приспособления должна обеспечивать:

1) требуемую точность установки и надежность крепления обрабатываемой детали;

2) быстроту действия;

3) применение незначительных усилий для приведения в действие зажимов, удобство и безопасность работы;

4) невысокую стоимость изготовления приспособления и надежность его в эксплуатации.

12.2 Расчет производительности приспособления

Расчет производительности приспособления производится для того, чтобы определить, каким конструировать приспособление: одноместным (для обработки одной детали) или многоместным (для обработки за одну установку одновременно нескольких деталей).

Определяем темп производства Т:

где N>г> – заданная годовая программа выпуска деталей (указывается в задании на проектирование), шт.; N= 1200 шт.;

F>г> – годовой фонд одного производственного рабочего; F>г>=4029 ч.

Полученная величина темпа производства сравнивается с величиной нормы выработки N:

Так как величина N=3,33 > Т=0,3, то приспособление проектируемым одноместным.

12.3 Описание устройства и работы приспособления

Заготовка в приспособление устанавливается на две призмы 10 и 13 и прижимается двумя прихватами 11. Зажим детали осуществляется винтовым зажимом с применением динамометрического ключа.

Приспособление базируется на станке при помощи цилиндрической поверхности диаметром 120f7 и крепится к столу станка двумя болтами.

Деталь на операции остаётся неподвижной, а обработка с разных сторон происходит за счёт поворота стола станка с приспособлением.

12.4 Расчет сил резания, усилия зажима детали в приспособлении

Сила резания при фрезеровании можно определить по формуле [13]:

где С – коэффициент (при фрезеровании стали С = 68);

t – глубина фрезерования, мм; t=0,85;

В-ширина фрезерования, мм; B=66,9;

z – число зубьев фрезы; z=12;

S>z> – подача на один зуб фрезы, мм/зуб; S>z> = 0,067 мм/зуб;

D – диаметр фрезы, мм; D=100 мм.

По [1] усилие зажима рассчитывается по формуле:

где К – коэффициент запаса прочности;

f – коэффициент трения на рабочих поверхностях зажимов; f=0,25;

Р>1>, Р>2>, Р>3> – составляющие силы резания

б – угол призмы; б=90°.

Рассчитываем составляющие силы резания по [8]:

Определяем коэффициент запаса прочности по формуле [1]:

где К – гарантированный коэффициент запаса для всех случаев; К=1,5;

К>1> – коэффициент, учитывающий состояние поверхности заготовок; К>1>=1,2;

К>2> – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления инструмента; К>2>=1,9;

К>3> – коэффициент, учитывающий увеличение силы резания при прерывистом резании; К>3>=1;

К>4> – коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления; К>4>=1,6;

К>5> – коэффициент, учитываемый только при наличии моментов, стремящихся повернуть обрабатываемую деталь; К>5>=1.

12.5 Расчет приспособления на точность

Полная погрешность обработки зависит от суммы базирования, закрепления, наладки станка, точности инструмента, случайных отклонений, точности обработки деталей приспособления и т.д. и определяется путем суммирования составляющих.

Погрешность обработки может быть определена по формуле:

где – допуск на размер при выполнении операции; =1,3 мм.

>с >– сумма систематических погрешностей, состоящая из погрешностей наладки, приспособления, инструмента и др.

Величину >с> следует определять с учетом взаимной компенсации ее отдельных составляющих.

Учитывая возможность компенсации составляющих >с> при проектировании, принимаем >с>> >= 0;

К – коэффициент, зависящий от закона рассеяния погрешностей, К=1;

я – погрешность базирования;

>з> – погрешность закрепления;

>р> – погрешность, вызываемая рассеянием размеров в результате действия случайных факторов (изменение структуры и механических свойств обрабатываемого металла, припуска и др.).

где – среднее квадратичное отклонение, приближённо принимаем =р/6.

По [5] принимаем: >З>=135 мкм=0,135 мм.

Погрешность базирования >б> рассчитывается по формуле [1]:

где ДD – допуск на диаметральный размер, мм; ДD=2,5 мм.

г – угол призмы; б=90°.

13. Экономическое обоснование принятого варианта технологического процесса

При оценке эффективности того или иного варианта ТП наиболее выгодным признается тот, у которого сумма текущих и приведенных капитальных затрат на единицу продукции будет минимальной.

Расчеты приведенных затрат и технологической себестоимости выполняются для всех изменяющихся операций ТП.

Приведенные затраты для двух сравниваемых вариантов ТП рассчитываются по формуле:

З = С + Е>н>·(К>с >+ К>зд>), (13.1)

где С – технологическая себестоимость, руб.;

Е>н> – нормативный коэффициент экономической эффективности капитальных вложений (Е>н >= 0,1);

К>с>, К>зд> – удельные капитальные вложения в станок и здание соответственно.

Расчет основной и дополнительной зарплаты выполняется, по формуле:

С>3 >= С>ч>К>д>З>н>К>о.м>, (13.2)

где С>ч> – часовая тарифная ставка рабочего (принимается по установленным тарифным ставкам), руб./ч;

К>д> – коэффициент, учитывающий дополнительную зарплату и начисления (К>д >= 1,7);

3>н> – коэффициент, учитывающий оплату наладчика (З>н >= 1,0);

К>о.м> – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании (К>о.м >= 1,0).

Расчет часовых затрат по эксплуатации рабочего места выполняется по формуле:

С>эксп >= С>ч.з>К>м>, (13.3)

где С>ч.з> – часовые затраты на базовом рабочем месте (принимаются по материалам производственной практики), руб./ч;

К>м> – коэффициент показывающий во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка.

Удельные капитальные вложения в станок рассчитываются по формуле:

где Ц>с> – отпускная цена станка, р;

К>м> – коэффициент учитывающий затраты на транспортировку и монтаж; (К>м >= 1,1);

С>п> – принятое число станков на операцию (С>п >= 1,0);

N – годовой объем выпуска деталей; N=1200.

Удельные капитальные вложения в здание рассчитываются по формуле:

где С>пл> – стоимость 1м2 производственной площади (принимается по материалам производственной практики), руб./м2;

П>с> – площадь, занимаемая станком с учетом проходов, м2;

С>п> – принятое число станков на операцию (С>п >= 1,0).

Площадь, занимаемая станком П>с>.определяется по формуле:

,

(13.6)

,

(13.6)

где f – площадь станка в плане (длина к ширине), м2;

К>с> – коэффициент, учитывающий дополнительную производственную площадь (К>с >= 3,5 при f = 2…4м2; К>с >= 3 при f = 4…6м2; К>c >= 4 при f < 2м2).

Технологическая себестоимость рассчитывается для всех операций по формуле:

Экономический эффект от внедрения принятого варианта ТП рассчитывается по формуле:

Э = (З>баз >– З>пр>)∙N, (13.8)

где З>баз> – приведенные затраты по базовому варианту ТП;

3>пр> – приведенные затраты по проектируемому варианту.

Результаты расчетов приведенных затрат сводятся в таблицу 13.1.

Таблица 13.1.

|

Операция |

Модель стака |

Т>шт>, мин |

С>з>, р |

С>эксп>, р |

К>с>, р |

К>зд>, р |

С, р |

|

Базовый вариант |

|||||||

|

010 Пило-отрезная |

8Г662 |

2,718 |

2604 |

2604 |

4918 |

1811 |

236 |

|

015 Горизонтально-расточная |

2206ВМФ4 |

5,472 |

4948 |

4948 |

133544 |

8681 |

903 |

|

020 Токарно-винторезная |

1М63 |

10,008 |

3021 |

3021 |

14701 |

3528 |

1008 |

|

025 Токарно-винторезная |

1М63 |

15,048 |

3021 |

3021 |

14701 |

3528 |

1515 |

|

045 Токарно-винторезная |

16К20 |

3,444 |

3021 |

3021 |

14483 |

2336 |

347 |

|

050 Токарно-винторезная |

16К20 |

15,264 |

3516 |

3516 |

14483 |

2336 |

1789 |

|

055 Токарно-винторезная |

16К20 |

14,664 |

3516 |

3516 |

14483 |

2336 |

1719 |

|

060 Шлицефрезерная |

5350А |

130,89 |

4089 |

4089 |

14860 |

2837 |

17840 |

|

065 Шлицефрезерная |

5350А |

90,156 |

4089 |

4089 |

14860 |

2837 |

12288 |

|

080 Вертикально-сверлильная |

2Н135 |

4,248 |

4089 |

4089 |

4280 |

815 |

579 |

|

095 Токарно-винторезная |

16К20 |

3,444 |

3021 |

3021 |

14483 |

2336 |

347 |

|

100 Круглошлифовальная |

3М152В |

16,71 |

3516 |

3516 |

30837 |

2915 |

1958 |

|

105 Шлицешлифовальная |

3451А |

299,334 |

3021 |

3021 |

30877 |

3084 |

30144 |

|

110 Шлицешлифовальная |

3451А |

299,334 |

3021 |

3021 |

30877 |

3084 |

30144 |

|

Итого: |

48494 |

48494 |

352387 |

42461 |

100815 |

||

|

Проектируемый вариант |

|||||||

|

005 Горизонтально-расточная |

2206ВМФ4 |

2,64 |

4948 |

4948 |

133544 |

8681 |

435 |

|

025 Многоцелевая с ЧПУ |

INTEGREX 100-IV S |

217,90 |

4089 |

4089 |

183333 |

3652 |

29699 |

|

040 Токарно-винторезная |

16К20 |

2,47 |

3516 |

3516 |

14483 |

2336 |

289 |

|

045 Круглошлифовальная |

3М152В |

4,29 |

3516 |

3516 |

30837 |

2915 |

503 |

|

105 Шлицешлифовальная |

3451А |

320,27 |

3021 |

3021 |

30877 |

3084 |

32252 |

|

110 Шлицешлифовальная |

3451А |

320,23 |

3021 |

3021 |

30877 |

3084 |

32248 |

|

Итого: |

22111 |

22111 |

423951 |

23751 |

95427 |

Рассчитаем приведенные затраты для базового и принятого техпроцесса:

З>баз> =100815+0,1·(352387+42461)=140300 руб.,

З>пр> =95427+0,1·(423951+23751)=140197 руб.

Экономический эффект от внедрения принятого варианта ТП:

Э = (140300> >– 140197)·1200= 123600 руб.

Заключение

В результате выполнения данного курсового проекта был разработан технологический процесс изготовления вала ведущего 7821–4202026.

По базовому варианту в качестве заготовки используется горячекатаный прокат круглого сечения нормальной точности и длиной 315 мм. По проектному варианту в качестве заготовки использована штамповка на ГКМ, что позволило уменьшить объём, массу и стоимость заготовки, приблизить по форме к готовой детали, а также избавить от заготовительных операций: 010 пило-отрезной и 020, 025 токарно-винторезных.

В проектном варианте использован станок INTEGREX 100-IV S фирмы MAZAK на операции 025 многоцелевая С ЧПУ, что позволило заменить следующие операции: 040, 045, 050 токарно-винторезные; 060, 065 шлицефрезерные; 080 вертикально-сверлильную.

Результатом использования предлагаемых решений является существенное сокращение расхода материалов, снижению трудоёмкости изготовления продукции, снижению численности производственного персонала и площади участка, что снижает величину затрат при изготовлении продукции и способствуют повышению конкурентоспособности выпускаемых изделий.

Список использованных источников

деталь производство вал технологичность

Антонюк В.Е., Королёв В.А., Башеев С.М. Справочник конструктора по расчёту и проектированию станочных приспособлений. – Мн.: Беларусь, 1969.

Аршинов Н.А., Алексеев В.А. Резание металлов и режущий инструмент. – М.: Машиностроение, 1976.

Режимы резания металлов. Справочник. /Под редакцией Барановского Ю.В./ – М: Машиностроение, 1972.

Гапонкин В.А., Лукашев Л.К., Суворова Т.Г. Обработка резанием, металлорежущий инструмент и станки. – М.: Машиностроение, 1990.

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн.: Выш. школа, 1983.

Справочник шлифовщика /Кожуро Л.М. и др./ – Мн.: Вышэйшая школа, 1981.

Справочник технолога-машиностроителя. В 2-х т. Т.1 /Под редакцией А.Г. Косиловой и Р.К. Мещерякова./ – М.: Машиностроение, 1996.

Справочник технолога-машиностроителя. В 2-х т. Т.2 /Под редакцией А.Г. Косиловой и Р.К. Мещерякова./ – М.: Машиностроение, 1996.

Нефёдов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. пособие для техникумов. – М.: Машиностроение, 1990.

Справочник инструментальщика. / Под редакцией Ординарцева А.А./-Л.: Машиностроение, 1990.

ГОСТ 7505–89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

Пашкевич М.Ф., Мрочек Ж.А., Кожуро Л.М., Пашкевич В.М. Технологическая оснастка. – Мн.: Адукацыя i выхаванне, 2002. – 320 с.

Проектирование технологических процессов в сельскохозяйственном машиностроении: методические указания по выполнению курсового проекта. – Минск, 2007.

,

М42Ч2–6g;

,

М42Ч2–6g; ,

,

,

Ш80 (±0,01), Ш60 (±0,01),

,

Ш80 (±0,01), Ш60 (±0,01),

>

> поверхности

поверхности