Горизонтально-ковачная машина

Аннотация

В данном курсовом проекте был сконструирован электропривод горизонтально-ковочной машины. В результате выполнения задания был выбран асинхронный двигатель с короткозамкнутым ротором 5АМ280М6е Владимирского электромоторного завода. Т.к. в нашем электроприводе присутствует ударная нагрузка, то в результате понадобилось установка маховика. Вследствие многократных расчетов двигатель. По мощности был выбран верно и загружен на 78.14% по нагреву. Силовая часть полностью обеспечивает динамику электропривода. В данном электроприводе установка преобразователя частоты не понадобилась т.к. скорость электродвигателя практически совпала с расчетной. Данная установка может вполне успешно применяться как в общей промышленности, так и в коммерческих целях.

Введение

Основным недостатком обработки деталей резанием является то, что значительное количество материала идет в стружку. При обработке деталей и изделий давлением отходы материалов снижаются, улучшаются свойства обрабатываемых деталей. Для обработки и при изготовлении деталей давлением используются кузнечно-ковочные машины. Кузнечные молоты, предназначены для деформации металла ударом падающих частей.

Наибольшее распространение получили механические молоты с электрическим приводом. В механических молотах ударное действие осуществляется с помощью фрикционного и кривошипного механизма.

Задачей данного курсового проекта является разработка электропривода горизонтально-ковочной машины.

1. Анализ и описание системы «Электропривод – рабочая машина»

1.1 Количественная оценка вектора состояния или тахограмма требуемого процесса движения

Кинематическая схема горизонтально-ковочной машины приведена в приложении А графической части курсового проекта.

Привод горизонтально-ковочной машины должен обеспечивать производительность Q = 3800 поковок в час. Время одного цикла работы:

Тц = 3600*Nn/Q, (1.1)

где: Nn – число ползунов с пуансоном (по кинематической схеме Nn = 4);

Q – производительность.

Тогда по (1.1):

Тц = 3600*4/3800 = 3,789 с. (1.2)

Частота вращения коленчатого вала:

n>к> = 1/3,789 = 0,2674 об/с. (1.2)

Угловая скорость вращения коленчатого вала:

>к> = 30*n>к>/ = 30*0,246/ = 2,521 рад/с. (1.3)

Угловая скорость электродвигателя:

>дв> = >к>*i/>отн>, (1.4)

где: I – передаточное число редуктора;

>отн> – относительное плече крутящего момента.

Тогда по (1.4):

>дв> = 2,521*16/0,2 = 201,68 рад/с.

Электропривод горизонтально – ковочной машины работает с постоянной скоростью и поэтому не требуется ее регулирования. Тахограмма приведена на рисунке 1.1.

Рисунок 1.1 – Тахограмма требуемого процесса

1.2 Количественная оценка моментов и сил сопротивления

В момент удара молота о заготовку возникает сила упругого взаимодействия, определяемая по формуле из [1]:

,

(1.5)

,

(1.5)

где: Е – модуль упругости (для стали Е=(2 2,1)*109 Н/м2);

S – поперечное сечение заготовки;

l – длина заготовки;

l – абсолютная величина деформации заготовки.

Вид расчётной паковки приведен на рисунке 1.2, в приложении А и в графической части проекта.

Рисунок 1.2 – Вид расчётной паковки

,

(1.6)

,

(1.6)

где: S>нач> – начальная величина сечения стержня;

S>кон> – конечная величина сечения стержня;

d>0> – начальная величина диаметра стержня заготовки;

D>0> – конечная величина диаметра стержня заготовки.

Тогда по (1.6):

м2.

м2.

Абсолютная величина деформации заготовки:

,

(1.7)

,

(1.7)

где: h>0>, H>0> – начальная и конечная длины заготовок.

Тогда по (1.7):

м.

м.

И тогда по (1.5):

Н.

Н.

Статический момент нагрузки в момент удара по [2]:

,

(1.8)

,

(1.8)

где: i – передаточное число редуктора;

– относительное плечо крутящего момента;

r – радиус кривошипа;

l>ш> – длина шатуна;

– угол поворота кривошипа коленвала.

Тогда по (1.8):

.

.

Время удара по [2]:

.

(1.9)

.

(1.9)

1.3 Составление расчетной схемы механической части электропривода

Электропривод горизонтально-ковочной машины пускается без нагрузки на валу двигателя.

Исходная расчётная схема приведена на рисунке 1.3, согласно которому:

Jкол – момент инерции колеса;

Jш – момент инерции шестерни редуктора;

Jдв – момент инерции двигателя;

Jмах – момент инерции маховика;

Jмв – момент инерции муфты включения;

Jт – момент инерции механизма торможения;

Jш – момент инерции шестерни редуктора;

Jкр – момент инерции колеса редуктора;

Jкв – момент инерции коленвала;

Jп – момент инерции пуансона.

Cв – жесткость вала;

Срем – жесткость ремня:

Сш – жесткость шатуна.

Рисунок 1.3 – Исходная расчётная схема

Для составления расчетной схемы механизма (то есть для проведения теоретических исследований) реальную механическую часть электропривода заменяем динамически эквивалентной приведенной расчетной схемой, состоящей из сосредоточенных инерционных элементов, соединенных между собой упругими связями, и обладающей таким же энергетическим запасом, как и исходная, реальная система привода.

Рисунок 1.4 – Заданная расчётная схема

Т.к. в исходном задании не оговорены данные по рабочему механизму, то принимаем Jш + Jк + Jт + Jкв + 4 * Jп = Jмех = 0.5 кгм3. Следовательно заданная расчётная схема примет вид представленный на рисунке 1.5.

Рисунок 1.5 – Преобразованная расчётная схема

Определяем момент инерции колеса по формуле по [1]:

,

(1.10)

,

(1.10)

где: – плотность стали, = 7.66103 кгм3;

- ширина ходового колеса, задаемся

- ширина ходового колеса, задаемся

м.

м.

- диаметр колеса,

- диаметр колеса,

.

.

Тогда по (1.10):

.

.

Момент инерции маховика рассчитан в пункте 4.1 и равен 150.612 кгм3, момент инерции двигателя равен 3.25 кгм3. Зададимся моментом инерции муфты включения равной 50 кгм3. Для уточнения расчетной схемы механизма необходимо привести все моменты инерции к двигателю.

Приведение моментов инерции осуществляется на основании формулы по [1]:

(1.11)

(1.11)

где:

– приведенный момент инерции i-го

элемента, кгм2;

– приведенный момент инерции i-го

элемента, кгм2;

– момент инерции i-го

элемента;

– момент инерции i-го

элемента;

– передаточное отношение передач,

установленных между валом, к которому

осуществляется приведение, и валом i-го

вращательного элемента.

– передаточное отношение передач,

установленных между валом, к которому

осуществляется приведение, и валом i-го

вращательного элемента.

кгм3

(1.12)

кгм3

(1.12)

кгм3

(1.13)

кгм3

(1.13)

C учетом приведенных моментов инерции приводим расчетную схему к виду:

Рисунок 1.6 – Преобразованная расчётная схема с учетом приведенных моментов инерции

Т.к. с учетом того,

что жесткость вала

,

жесткость ремня С>РЕМНЯ>

=

,

жесткость ремня С>РЕМНЯ>

=

,

можно после всех преобразований

механическую часть представить в виде

одномассовой расчетной схемы,

представленной на рисунке 1.6, согласно

которой:

,

можно после всех преобразований

механическую часть представить в виде

одномассовой расчетной схемы,

представленной на рисунке 1.6, согласно

которой:

.

.

Одномассовая расчетная схема также приведена в графической части проекта.

щ

М

М >с>

>с>

Рисунок 1.7 – Одномассовая расчётная схема

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машины

Используем рассчитанный в пункте 1.2 статический момент нагрузки в момент удара М>с.уд.>, а также временные промежутки действия момента удара и остальной части цикла. Статический момент нагрузки на валу двигателя не в момент удара принимаем 10% М>с.уд.>:

М>с.>>min>>.> = 0,1* М>с.уд.> = 0,1*2529,311 = 252,931 Н*м.

По рассчитанным параметрам строим эквивалентный график нагрузочной диаграммы состоящий из двух участков. График нагрузочной диаграммы приведен в графической части проекта и на рисунке 1.9.

Рисунок 1.9 – График нагрузочной диаграммы

2. Анализ и описание системы «ЭП – сеть» и «ЭП – оператор»

2.1 Анализ и описание системы «ЭП – сеть»

Электропривод горизонтально-ковочной машины получает питание от трехфазной сети переменного тока, обладающей свойствами источника напряжения. Величина напряжения сети – 380 В, частота сети – 50 Гц. Вместе с тем, стандартом допускается изменение (колебания) напряжения в сети на 10%, а изменение частоты тока в сети – на 1%. В качестве электропривода горизонтально-ковочной машины, как правило, используется асинхронный привод, поэтому изменение напряжения сети в значительной степени оказывает влияние на работу привода (т. к. момент, развиваемый двигателем, пропорционален квадрату питающего напряжения), что должно быть учтено при выборе двигателя по перегрузочной способности.

При использовании двигателя постоянного тока в качестве привода горизонтально-ковочной машины необходимо согласовать схему выпрямления с требуемым значением выпрямленного напряжения (применением трансформаторной схемы).

2.2 Анализ и описание системы «ЭП – оператор»

Система управления электроприводом горизонтально-ковочной машины строится в зависимости от выполняемых функций и требований технологического процесса.

Как правило, схема управления горизонтально-ковочной машины требует наличие оператора, что предъявляет к схеме ряд требований.

Необходимость обеспечения условий безопасного управления и обслуживания горизонтально-ковочной машины созданием дополнительных блокировок в схемах и применения электроаппаратуры специального исполнения. Например, в схемах управления некоторыми горизонтально-ковочными машинами применяются фотоэлементы, которые осуществляют блокировку, если в рабочую зону попадают посторонние предметы или рука оператора.

3. Выбор принципиальных решений

3.1 Построение механической части привода

Рассматривая нагрузочную диаграмму, находим отношение М>суд>/М>с>>min> = 10. Момент двигателя должен по форме повторять график нагрузки и его перегрузочная способность должна быть выбрана из условия обеспечения М>c>>.>>max> = М>c>>.уд>. Поскольку М>c>>.>>max> >> М>c>>.>>cp>, двигатель будет недоиспользоваться по нагреву и работа его будет сопровождаться колебаниями скорости и резкими толчками момента и тока.

Для устранения нежелательных для двигателя и сети толчков момента и тока, а также установленной мощности в приводе устанавливается маховик, обеспечивающий уменьшение колебаний нагрузки и скорости. Являясь аккумулятором кинетической энергии (Е>кин>= =J*щ2/2), маховик при повышении нагрузки отдает вследствие снижения скорости часть накопленной при холостом ходе энергии и обеспечивает тем самым выполнение рабочей операции.

3.2 Выбор типа привода

При выборе типа привода необходимо учитывать особенности работы ковочной машины является ударный характер нагрузки на валу, что требует применение маховикового привода. Размер маховика зависит от жесткости механической характеристики привода. Для уменьшения размера маховика требуется увеличение статизма механической характеристики привода. Принимая во внимание особенности работы ковочной машины к электроприводу предъявляются следующие технологические требования:

– высокая перегрузочная способность;

– возможность получения механической характеристики с невысокой жесткостью.

При выборе типа привода необходимо учитывать также стоимостно – экономические показатели.

На основании технологических требований, предъявляемых к электроприводу, с учетом того, что не требуется регулирование угловой скорости, рассмотрим следующие виды электропривода для механизма ковочной машины:

– короткозамкнутый асинхронный двигатель с повышенным скольжением;

– асинхронный двигатель с фазным ротором;

– двигатель постоянного тока, получающий питание от управляемых и неуправляемых преобразователей.

3.3 Выбор способа регулирования координат

В данном электроприводе ковочной машины требуется регулирование угловой скорости. Для двигателей постоянного тока и асинхронного двигателя с фазным ротором должно предусматриваться ограничение по току. Ограничение пускового тока в двигателе постоянного тока осуществляется регулированием напряжения на выходе преобразователя. В асинхронном двигателе с фазным ротором ток регулируется изменением сопротивления в роторе. В короткозамкнутом асинхронном двигателе с повышенным скольжением регулирование угловой скорости будем осуществлять с помощью преобразователя частоты.

3.4 Оценка и сравнение выбранных вариантов

Для выбора окончательного варианта системы электропривода ковочной машины необходимо провести сравнительную оценку для сравнения технических, технологических, экономических характеристик рассматриваемых вариантов. Для оценки и сравнения выбранных вариантов воспользуемся «методом экспертных оценок» по [1].

Выделим наиболее важные характеристики для выбора системы электропривода:

– стоимость электропривода;

– эксплуатационные годовые расходы;

– надежность;

– энергетические показатели;

– простота и надежность системы управления электроприводом;

– перегрузочная способность;

– критичность привода к снижению напряжения;

– массогабаритные показатели;

Для каждой характеристики определяются показатель качества q>i> для каждого из трех вариантов. Для определения важности того или иного показателя вводится весовой коэффициент.

Выбор наилучшего варианта производится определением взвешенной суммы. Лучший вариант имеет наименьшую сумму по [2]:

.

(3.1)

.

(3.1)

Для сравнения вариантов систем электропривода строим оценочную диаграмму (рисунок 3.1). Оценочная диаграмма представлена также и в графической части проекта.

По формуле (3.1) определим взвешенную сумму для каждого варианта:

S1 = 5*5 + 5*5 + 5*5 + 4*4 + 3*5 + 4*4 + 4*2 + 2*5 = 140;

S2 = 5*4 + 5*4 + 5*4 + 4*4 + 3*3 + 4*5 + 4*2 + 2*4 = 121;

S3 = 5*3 + 5*2 + 5*4 + 4*4 + 3*3 + 4*5 + 4*5 + 2*3 = 116.

1 – короткозамкнутый АД с повышенным скольжением;

2 – АД с фазным ротором;

3 – ДПТ, получающий питание от управляемых и неуправляемых преобразователей.

Рисунок 3.1 – Оценочная диаграмма

Таким образом, по наибольшей взвешенной сумме выбираем короткозамкнутым асинхронный двигатель с повышенным скольжением.

4. Расчет силового электропривода

4.1 Расчет параметров и выбор двигателя

Определяем среднеквадратичное значение момента нагрузки по [1]:

,

(4.1)

,

(4.1)

где: М>1>, М>2> – момент на каждом участке графика нагрузочной диаграммы;

t>1>, t>2> – промежутки времени в течение которых прикладываются моменты М>1>, М>2>;

Т>ц> – время цикла.

Тогда по (4.1):

.

.

Определим среднее значение момента за цикл работы по [3]:

.

(4.2)

.

(4.2)

Тогда по (4.2):

.

.

Расчетный номинальный момент двигателя [1]:

.

(4.3)

.

(4.3)

Тогда по (4.3):

Н*м.

Н*м.

Условия выбора двигателя ковочной машины:

– по режиму работы (режим работы длительной);

– по скорости (>дв> = >р.дв> = 201,68 рад/с);

– по нагреву (М>ном.дв.> М>н.р>);

– с учетом номинального скольжения (S>ном> S>н.р>);

– по условиям окружающей среды.

Необходимое расчетное скольжение привода [4]:

S>пр.расч> = S>ном.р> + S>доп>, (4.4)

где: S>пр.расч> – требуемое номинальное скольжение привода (Sпр.расч. = 0,080,05 по [4] для 15 < n < 50 ходов в минуту рабочего органа);

S>доп> – дополнительное скольжение (принимаем S>доп> = 0,010,03 для ременной передачи);

S>ном.р> – номинальное расчетное скольжение двигателя:

S>ном.р> = S>пр.расч> – S>доп.> = 0,05 – 0,03 = 0,02. (4.5)

Выбираем двигатель из условия окружающей среды в закрытом обдуваемом исполнении со степенью защиты не менее IP44, поскольку большинство приводов ковочных машин работает в условиях вибрации и ударов, повышенных температур и др. вредных условий.

Так как, в [5] максимальная мощность асинхронного двигателя с кз ротором с повышенным скольжением серии 4А не более 50 кВт, а нам требуется двигатель с мощностью порядка 300 кВт, то необходимо выбрать двигатель серии АОС3:

AОC3 315 2У режима работы S1 (длительный). Его параметры:

Рн = 160 кВт;

Sн = 2,1%;

n>0> = 3000 об/мин;

Uн = 380/660 В;

= 0,92;

cos = 0,9;

I>П>/I>Н> = 7;

М>МАХ>/M>Н> = 2;

М>П>/M>Н> = 1;

R>1> = 0,020;

R’>2> = 0,017;

J>дв> = 10 кг*м2;

S>K> = 5,6%.

Номинальный момент двигателя по [3]:

,

(4.6)

,

(4.6)

где: Рн – номинальная мощность двигателя, Вт;

>н> – номинальная угловая скорость двигателя, рад/с.

Скорость холостого хода:

>0> = *n>0>/30 = 3,14159*3000/30 = 314,159 рад/с. (4.7)

Тогда по (4.7):

>н> = >0>*(1 – Sн) = 314,159*(1 – 0,021) = 307,562 рад/с. (4.8)

Тогда по (4.6):

М>Н> = 160000/307,562 = 520,221 Н*м < 895,559 Н*м.

Однако даже этот двигатель (самый мощный асинхронный двигатель с повышенным скольжением) не обеспечит требуемый момент. Тогда поставим не один, а два одинаковых двигателя (смотри расчёты далее). Причём, оба двигателя приводят во вращательное движение один вал, на котором находится шкив ременной передачи, через дифференциал (конический редуктор, у которого две шестерни и одно колесо). Схема дифференциала с двумя двигателями приведена на рисунке 4.1.

10 – Первый АД с КЗ с повышенным скольжением;

11 – Дифференциал;

10 – Второй АД с КЗ с повышенным скольжением.

Рисунок 4.1 – Схема дифференциала с двумя двигателями

Таким образом, мы ставим два одинаковых двигателя АОС3 315 2У и соединяем их со шкивом через механический дифференциал (конический редуктор), причём в нашем случае принимаем передаточное отношение i = 1. В этом случае:

М >∑>

= М>1>

+ М>2>;

>∑>

= М>1>

+ М>2>;

(4.9)

щ>∑> = (щ>1> ± щ>2>)/2,

где: М>1> – момент, развиваемый первым двигателем;

М>2> – момент, развиваемый вторым двигателем;

щ>1> – угловая скорость вращения первого двигателя;

щ>2> – угловая скорость вращения второго двигателя;

щ>∑> – угловая скорость вращения колеса редуктора.

Причём во втором выражении системы (4.9) знак «+» ставится в том случае, если двигатели вращаются в разных направлениях (в нашем случае необходимо сделать именно так), а знак «–» – если двигатели вращаются в одном направлении.

Кроме того, применение двух двигательного электропривода приведёт к уменьшению момента инерции привода в среднем на 5 – 8%, что, в свою очередь, приведёт к уменьшению потерь в переходных процессах (в нашем случае при пуске).

Таким образом, момент номинальный:

М>Н> = 520,221 + 520,221 = 1040,442 Н*м > 895,559 Н*м.

Определяем момент инерции привода, требуемый для сглаживания максимального момента по [1]:

,

(4.10)

,

(4.10)

где: – жесткость механической характеристики;

>к> – кратность максимального момента к номинальному.

Жесткость механической характеристики одного двигателя:

, (4.11)

, (4.11)

где: М>Н> – момент, развиваемый двумя двигателями;

S>H> – номинальное скольжение двигателя;

щ>0> – скорость холостого хода двигателя.

Тогда по (4.11):

.

.

А суммарная жесткость механической характеристики:

.

.

И по (4.10):

кг*м2.

кг*м2.

Применяем момент инерции конического редуктора, шкива, редуктора, кривошипно-шатунного механизма приведенного к валу двигателя 0,5*J>дв>. Момент инерции маховика, приведенного к валу двигателя:

J'>маховика> = J>ПР∑> – 2*J>дв> – 0,5J>дв>. (4.12)

Тогда по (4.12):

J'>маховика> = 136,874 – 2*10 – 0,5*10 = 111,874 кг*м2.

Момент инерции маховика найдём по формуле:

J> маховика> = J'>маховика>/2, (4.13)

где: – относительное плечо крутящего момента.

Тогда по (4.13):

J> маховика> = J'>маховика>/2 = 111,874/0,22 = 2796,85 кг*м2.

5. Расчет статических механических и электромеханических характеристик двигателя и привода

5.1 Расчет статических механических характеристик двигателя и привода

Для расчета естественной механической характеристики двигателя воспользуемся формулой Клосса [3]:

электропривод статический механический силовой

,

(5.1)

,

(5.1)

где: М>К> – максимальный момент двигателя;

S>К> – критическое скольжение.

q = 2*S>к>*R>1>/R’>2>, (5.2)

где: R1 – сопротивление статорной цепи;

R’2 – приведенной сопротивление ротора двигателя.

Тогда по (5.2):

q = 2*0,056*0,020/0,017 = 0,132;

и по (5.1):

.

.

Механическая характеристика двигателя приведена на рисунке 5.1.

Таблица 5.1 – Результаты расчета МХ двигателя

|

S |

0 |

0,01 |

0,03 |

0,056 |

0,1 |

0,3 |

0,5 |

0,7 |

0,9 |

1,0 |

|

M, Н*м |

0 |

375,3 |

875,2 |

1040,4 |

895,3 |

390,8 |

241,8 |

174,5 |

136,4 |

122,9 |

Рисунок 5.1 – Естественная механическая характеристика двигателя

Но, в нашем случае двигатель должен работать на искусственной МХ (т.к. регулируем угловую скорость с помощью преобразователя частоты вниз от номинальной). Т.к. мы регулируем при постоянном моменте (нагрузка – пульсирующая, и можно найти некоторое среднее значение; более того, чем больше маховик (момент инерции маховика), тем более у графика нагрузки будут «сглажены» пики), то искусственная характеристика двигателя будет иметь аналогичный вид (значение момента критического будет неизменным), но скорость идеального холостого хода будет иметь меньшее значение (в соответствии с требуемой скоростью вращения рабочего механизма).

Преобразователь частоты фирмы Omron: 3G3HV – B418K мощностью 185 кВт и на трёхфазное напряжение 400 В.

Рисунок 5.2 – Искусственная механическая характеристика двигателя

5.2 Расчет статических электромеханических характеристик двигателя и привода

Потребляемый двигателем номинальный ток статора по [6]:

, (5.3)

, (5.3)

где: U>Н> – номинальное напряжение двигателя;

>Н> – номинальный КПД двигателя;

cos>Н> – номинальный коэффициент мощности двигателя.

А.

А.

Определяем относительный ток намагничивания по [6]:

,

(5.4)

,

(5.4)

где:

. (5.5)

. (5.5)

Определяем i>2>>m> по (5.5):

А.

А.

Тогда определим i>м> по (5.4):

.

.

Определяем i>2> по [6]:

. (5.6)

. (5.6)

Тогда по (5.6):

Формула для расчета электромеханической характеристики I>1> = f(S) – зависимость тока статора от скольжения по [6]:

.

(5.7)

.

(5.7)

Тогда по (5.7):

.

.

Таблица 5.2 – Результаты расчета электромеханической характеристики двигателя

|

S |

-1 |

– 0,4 |

– 0,1 |

– 0,05 |

0 |

0,056 |

0,1 |

0,2 |

1,0 |

|

I>1>, A |

976,5 |

973,1 |

872,0 |

669,0 |

45,5 |

671,7 |

831,4 |

960,0 |

970,5 |

Электромеханическая характеристика двигателя приведена на рис. 5.3.

Рисунок 5.3 – Электромеханическая характеристика двигателя

6. Расчет переходных процессов в электроприводе за цикл работы

В диапазоне изменения скольжения S от 0 до S>к> механическая характеристика может быть лимитирована, поэтому переходные процессы можно описать системой дифференциальных уравнений из [7]:

(6.1)

(6.1)

где: М, Мс – момент двигателя и нагрузки;

Тэ – электромагнитная постоянная времени;

– жесткость МХ привода;

J – момент инерции привода.

Электромагнитная постоянная времени:

.

(6.2)

.

(6.2)

Тогда по (6.2):

с.

с.

Механическая постоянная времени привода по [7]:

Т>М> = J>ПР>/. (6.3)

где: – жесткость МХ привода, рассчитанная в пункте (4.1).

Тогда по (6.3):

Т>М> = 136,874/315,412 = 0,434 с.

Т. к. Т>М> >> Т>Э>, то систему уравнений (6.1) можно заменить на систему, где Т>Э> пренебрегаем (Т>Э> = 0):

(6.4)

(6.4)

Решение системы уравнений (6.4) даёт искомые зависимости щ = f(t), M = f(t) по [7]:

(6.5)

(6.5)

(6.6)

(6.6)

где: М>УСТ>, щ>УСТ> – установившиеся значения момента и скорости при t → oo;

М>НАЧ>, щ>НАЧ> – начальные значения момента и скорости при t = 0.

На первом участке работы:

М>НАЧ1> = М>С>>MIN> = 252,931 Н*м.

Из второго уравнения системы (6.4):

рад/с;

рад/с;

Н*м;

Н*м;

рад/с;

рад/с;

(6.7)

(6.7)

На втором участке работы:

М>НАЧ2> = 2080,807 Н*м.

Из второго уравнения системы (6.4):

рад/с;

рад/с;

Н*м;

Н*м;

рад/с;

рад/с;

(6.8)

(6.8)

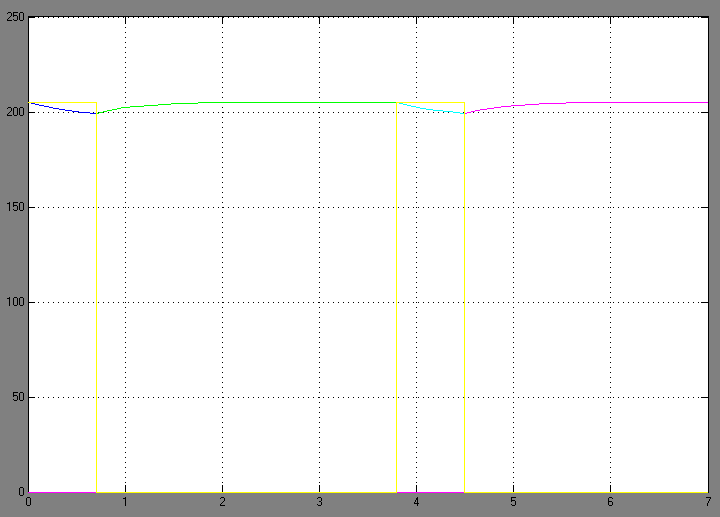

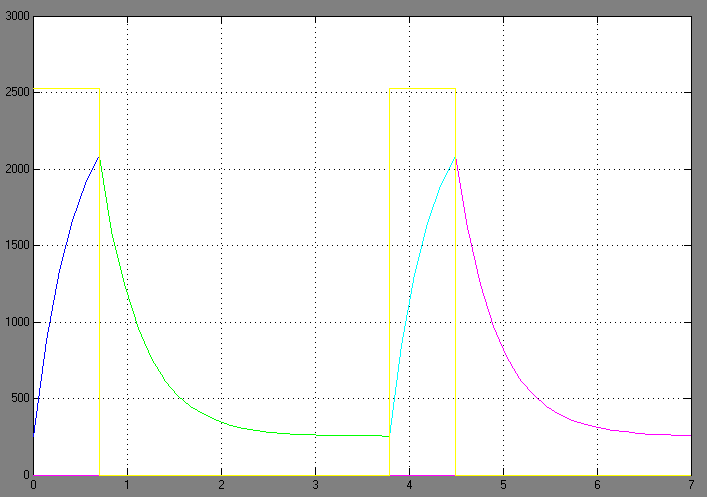

Результаты расчёта переходных процессов проиллюстрированы на рисунках 6.1 и 6.2 – графики изменения скорости и момента, соответственно. Кроме того, некоторые числовые значения расчёта переходных процессов сведены в таблицах 6.1 и 6.2 – результаты расчета переходных процессов на первом и на втором участках, соответственно.

Графики переходных процессов приведены также в графической части проекта.

Рисунок 6.1 – График изменения скорости

Рисунок 6.2 – График изменения момента

Таблица 6.1 – Результаты расчета переходных процессов на первом участке

|

t, с |

0 |

0,05 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,705 |

|

щ>1>, рад/с |

205,2 |

204,4 |

203,7 |

202,5 |

201,6 |

200,9 |

200,3 |

199,8 |

199,4 |

|

М>1>, Н*м |

252,9 |

500,6 |

721,4 |

1093,5 |

1388,9 |

1623,6 |

1810 |

1958 |

2080,8 |

Таблица 6.2 – Результаты расчета переходных процессов на втором участке

|

t, с |

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

2,0 |

2,5 |

3,084 |

|

щ>2>, рад/с |

199,4 |

201,5 |

202,9 |

203,7 |

204,3 |

204,6 |

205,1 |

205,2 |

205,2 |

|

М>2>, Н*м |

2080,8 |

1405,9 |

980,2 |

711,6 |

542,3 |

435,4 |

271,1 |

258,7 |

253,0 |

7. Проверка правильности расчета мощности и окончательный выбор двигателя

Проверку правильности расчета и выбор двигателя по нагреву осуществляется методом эквивалентного момента, используя график переходного процесса M(t) по [1]. Произведем разбиение графика M(t) на небольшие прямоугольные участки и определим Mэ:

(7.1)

(7.1)

где: Mi, ti – момент и время работы на i – ом прямоугольном участке;

Тц – время цикла.

Разобьём первый участок на три интервала и определим значения моментов М>1>(t>1>) по (6.7). Причём t>1> = 0,705/3 = 0,235 с.

Тогда:

М>1>(0,235) = 1204,709 Н*м;

М>1>(0,47) = 1758,539 Н*м;

М>1>(0,705) = 2080,8 Н*м.

Затем разобьём второй участок на четыре интервала и определим значения моментов М>2>(t>2>) по (6.8). Причём t>2> = (3,789 – 0,705)/4 = 0,771 с.

М>2>(0,771) = 562,262 Н*м;

М>2>(1,542) = 305,279 Н*м;

М>2>(2,313) = 261,790 Н*м;

М>2>(3,084) = 253,0 Н*м.

Следовательно:

(7.2)

(7.2)

Тогда, подставляя значение найденное в (7.2), в (7.1), получим:

Таким образом, двигатели привода загружены на:

Т. е. двигатели по мощности выбраны верно и загружены на 82,9% по нагреву.

Заключение

В ходе выполнения курсового проекта был выбран тип привода и разработан привод горизонтально – ковочной машины.

При выборе типа привода были учтены особенности работы привода:

– ударный тип нагрузки;

– большие колебания нагрузки.

При прямом выборе двигателя мощность должна выбираться из условия обеспечения пикового момента нагрузки М>с.>>max>, поэтому двигатель не полностью используется по нагреву.

В качестве привода был выбран маховиковый привод на основе асинхронного двигателя с короткозамкнутым ротором с повышенным скольжением, что позволяет:

– устранить завышение мощности электродвигателя;

– снизить для двигателя нежелательные толчки и моменты.

Список использованных источников

1. Методические указания по курсовому проектированию по дисциплине «Теория электропривода» часть 1 – Могилев, ММИ 1992 г.

2. Андреев В.П., Сабинин Ю.А. Основы электропривода М. – Л.: Госэнергоиздат, 1863 г.

3. Ключев В.И. Теория электропривода – М.: Энергоатомиздат, 1985 г.

4. Справочник по автоматизированному электроприводу/ под ред. В.А. Елисеева, А.В. Шинянского – М.: Энергоаомиздат, 1983 г.

5. Справочник. Асинхронные двигатели серии 4А/ под ред. А.Э. Кравчик, М.М. Шлаф и др. – М.: Энергоатомиздат, 1982 г.

6. Методические указания по курсовому проектированию по дисциплине «Теория электропривода» часть 3 – Могилев, ММИ 1992 г.

7. Методические указания по курсовому проектированию по дисциплине «Теория электропривода» часть 5 – Могилев, ММИ 1992 г.

8. Электротехнический справочник т-2/ под общ. Ред. Профессоров МЭИ – М.: Энергоатомиздат, 1986 г.