Відновлення і зміцнення деталей машин і обладнання методом електродугової металізації

Лабораторна робота № 3

Відновлення і зміцнення деталей машин і обладнання методом електродугової металізації

1. Теоретичні дані

Мета роботи: ознайомитися з технологічним процесом відновлення і зміцнення деталей типу "вал" методом електродугової металізації.

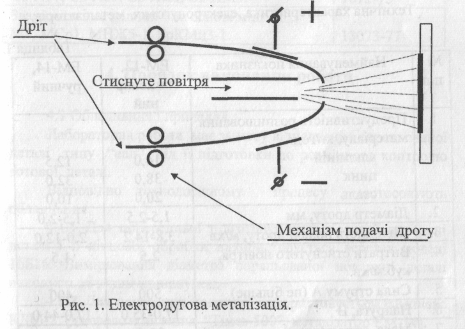

Процес отримання покриття методом електродугової металізації полягає в формуванні рідкого металу після дії електричної дуги на матеріал електродів, розпилення цього металу на дрібні частинки струменем стиснутого повітря, що виходить з сопла, і нанесенні їх на поверхню виробу.

2. Обладнання

В комплект обладнання для електродугової металізації входять: електродуговий металізатор для подачі і розпилювання дроту, джерело живлення електричної дуги, маніпулятор обертання деталі, котушки для дроту, система подачі стиснутого повітря.

Найбільш широко розповсюджені електродугові металізатори таких марок: ЕМ-12, ЕМ-14, ЕМ-15, ЕМ-17.

Для роботи металізатора необхідне джерело живлення низької напруги змінного або постійного струму. Найбільш якісні покриття отримують, застосовуючи джерела постійного струму (наприклад, ВС-300, ВДГ-302, ВС-600, ВДУ-601, ВДУ-1001).

Широко застосовується джерело живлення "Тімез-500" виробництва ЧССР з підвищеними характеристиками, який входить в комплект для електродугової металізації КДМ-2.

Таблиця 1 Технічна характеристика електродугових металі заторів

|

№ п/п |

Найменування показника |

ЕМ -12, стаціонарний |

ЕМ -14, ручний |

|

1. |

Продуктивність розпилювання матеріалу, кг/год алюміній цинк сталь |

14,0 38,0 20,0 |

12,5 32,0 10,0 |

|

2. |

Діаметр дроту, мм |

1,5 – 2,5 |

1,5 – 2,0 |

|

3. |

Швидкість подачі дроту, м/хв |

3,8 – 14,2 |

2,0 – 12,0 |

|

4. |

Витрати стиснутого повітря, куб.м/хв |

2,5 |

1,5 |

|

5. |

Сила струму А (не більше) |

500 |

400 |

|

6. |

Напруга, В |

17,0 – 35,0 |

17,0 – 44,0 |

|

7. |

Маса металізатора, кг |

22,5 |

2,3 |

3. Матеріали

Для нанесення покриттів методом електродугової металізації найчастіше застосовують матеріали, наведені в таблиці 2.

Ці матеріали, нанесені на деталі обертання, добре працюють в умовах тертя і зносу (поршні, колінчаті вали). Властивостями цих покриттів є твердість, зносостійкість і антикорозійні характеристики, а також адгезійна міцність.

Таблиця 2

|

Назва і марка дроту |

ГОСТ |

|

Зварювальний маловуглецевий: Св-08, Св-08 А, Св-08ГА, Св-08 1 ОГ2 |

2246-70 |

|

Зварювальний легований: Св-08ГС, Св-08Г2С, Св-08ГСМГ |

2246-70 |

|

Зварювальний алюмінієвий: Св-А97, Св-А85, Св-Амц, Св-АМЗ |

7871 -75 |

|

Зварювальний мідний і на основі міді: М1,МСр1,МНЖ5-1,БрКМцЗ-1 |

13073-77 |

4. Порядок виконання роботи

4.1 Обладнання і приладдя

Лабораторна робота має за мету відновлення спрацьованої деталі типу "вал" від її підготовки до розмірного контролю готової деталі.

Відповідно технологічному процесу застосовують обладнання:

4.1.1 Для попередньої підготовки спрацьованої поверхні деталі і її кінцевої обробки використовується верстат моделі 16Б16. Вимірювання діаметра спрацьованої поверхні деталі виконується штангенциркулем

4.1.2 Для нанесення покриття використовується комплекс КДМ-2 (джерело живлення "Тімез-500", металізатор ЕМ-14)

4.1.3 Маніпулятор обертання деталі моделі КНПА-1,2М.4.1.4. Для контролю розміру і твердості відновленої поверхні після механічної обробки застосовують мікрометр і прилад ТК-2 відповідно

Таблиця 3.Технологічні режими нанесення покриття методом електродугової металізації

|

Найменування параметру |

Значення |

|

Марка дроту Діаметр дроту, мм Сила струму, А Тиск повітря, атм Швидкість подачі дроту, м/хв. Напруга, В |

Св-0,8А 1,2 200 6-8 6 22 |

Таблиця 4. Режими токарної обробки зносостійких покриттів

|

Покриття |

Швидкість, V, м/с |

Подача, S, мм/об |

Глибина, t, мм |

Матеріал інструменту |

|

Св-ОВГСМ, Нп-40, Нп-80 |

1,8-2,5 |

0,08-0,15 |

0,2-0,3 |

ельбор-Р, гексаніт-Р |

|

Св-А97, Св-А85, БрКМцЗ-1,Ц1 |

0,9-1,0 |

0,15 |

0,5 |

ВКЗМ |

Технологічний процес зміцнення деталі (відновлення номінальних розмірів спрацьованої деталі) типу „вал” методом електродугової металізації

І , ІІ, ІІІ ... – номери операцій

1,2,3... - номери переходів

І . Підготовка дроту Св-0,8А:

Очищення дроту від бруду та мастила.

Намотати дріт на котушки металізатора.

ІІ. Підготовка деталі: відновлення деталь електродуговий металізація

Очищення від бруду та мастила.

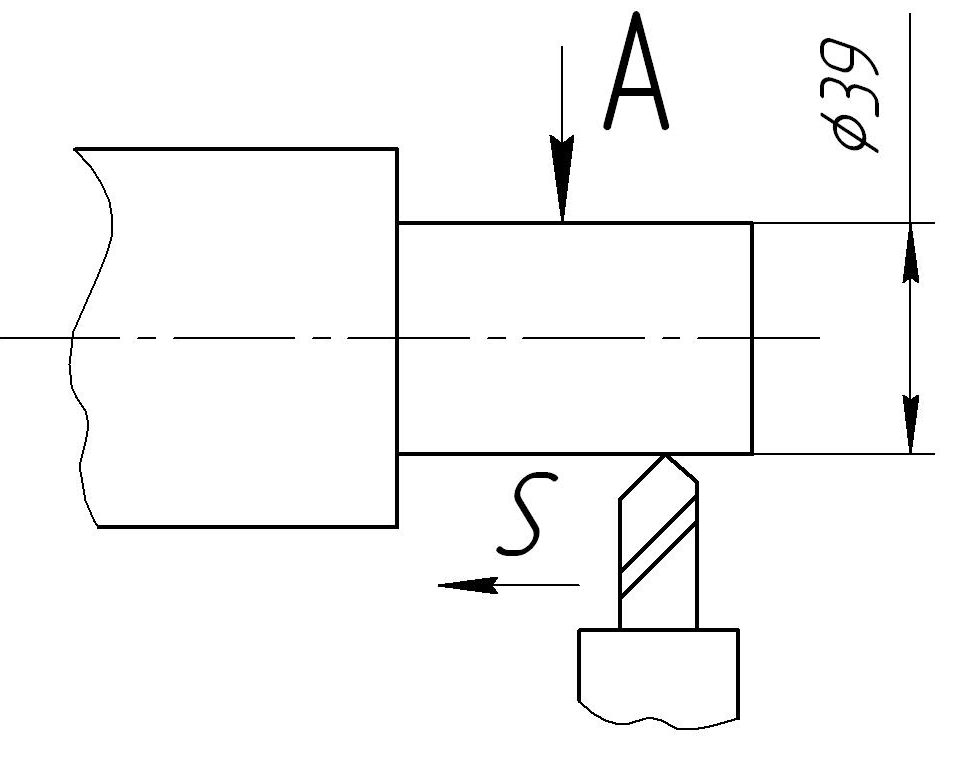

Зняти залишки нерівномірного спрацювання з поверхні А (точити)

обладнання: токарний верстат 16К20

Нарізати рвану різь (кроком 0,3-0,5 мм)

обладнання: токарний верстат 16К20

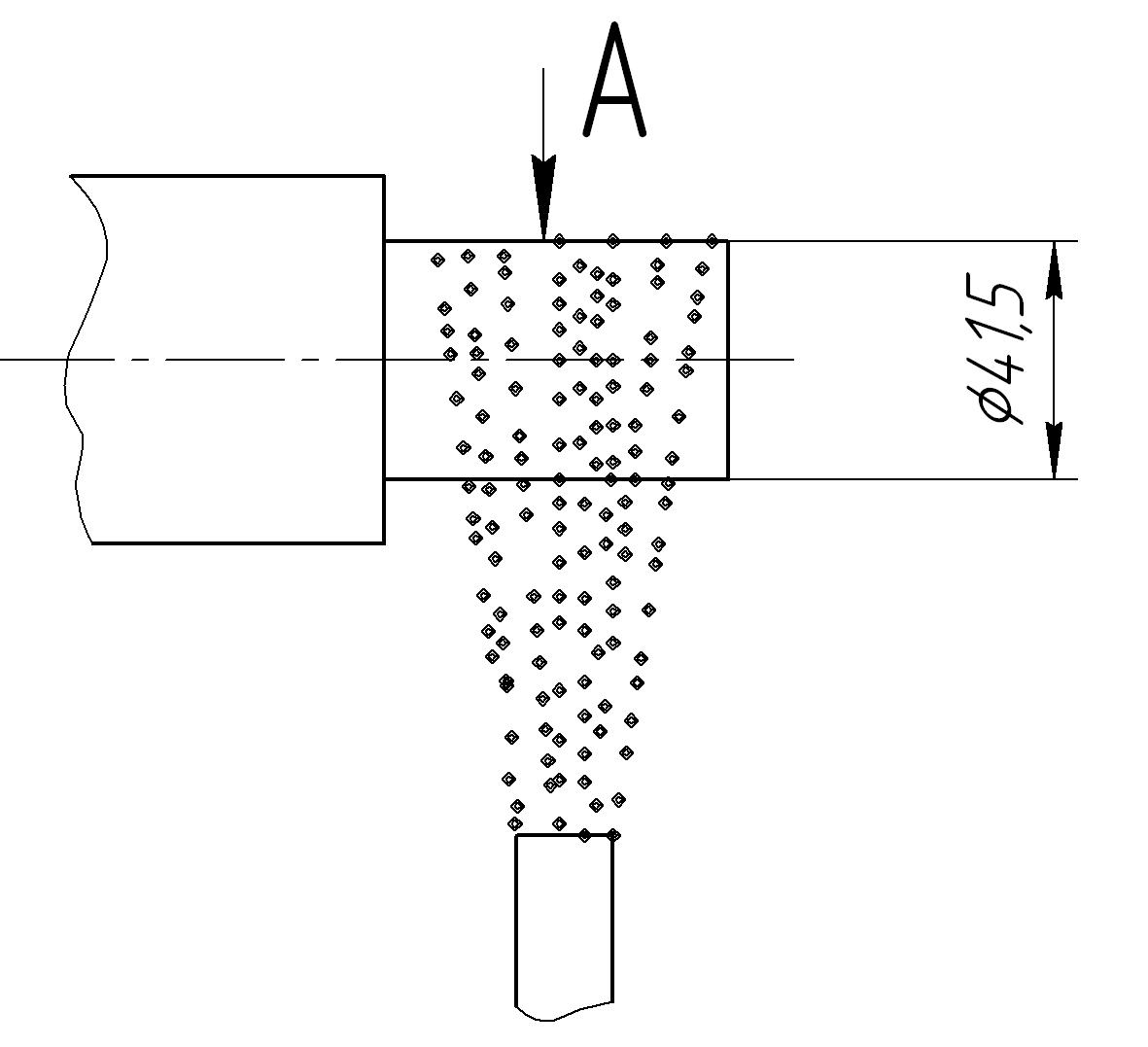

ІІІ. Металізація:

Встановити і закріпити деталь в центрах установки КНПА-1-2-М.

Ввімкнути:

механізм обертання деталі;

подачу стиснутого повітря;

зварювальний випрямляч;

механізм переміщення металізатора паралельно осі обертання деталі.

Ввімкнути металізатор.

Нанести шар покриття на поверхню А в діаметр 41,5 мм.

Вимкнути механізми, перелічені у пункті 2.

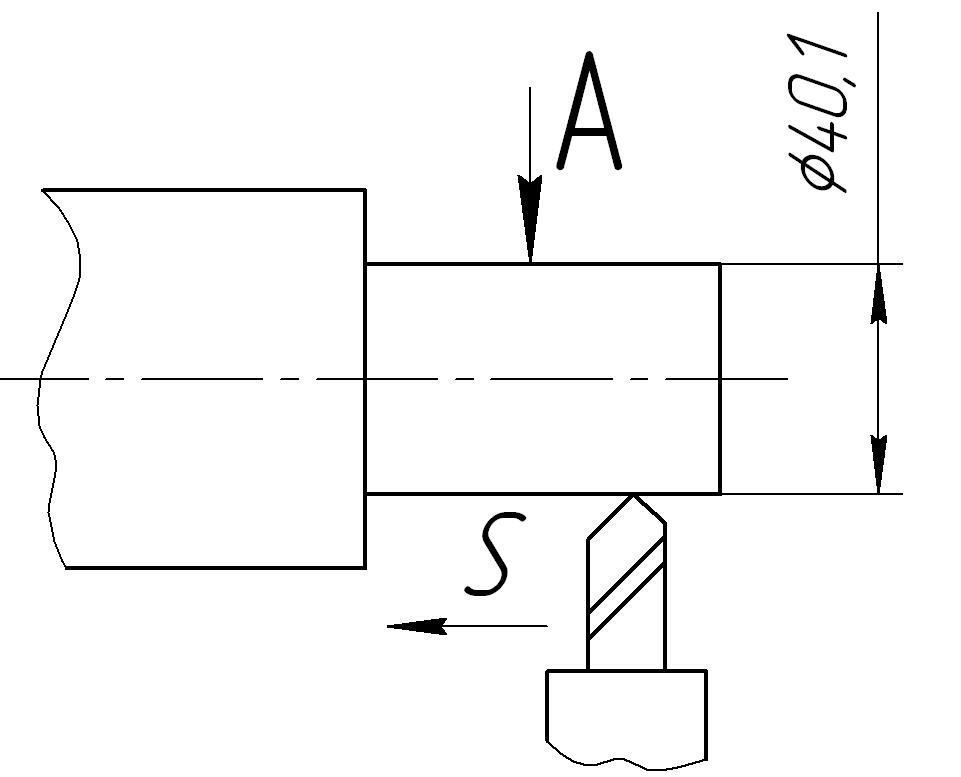

ІV. Токарна обробка:

Встановити і закріпити деталь.

Вивірити встановлену деталь на биття.

Точити поверхню А в діаметр 40,1 мм.

V. Шліфування:

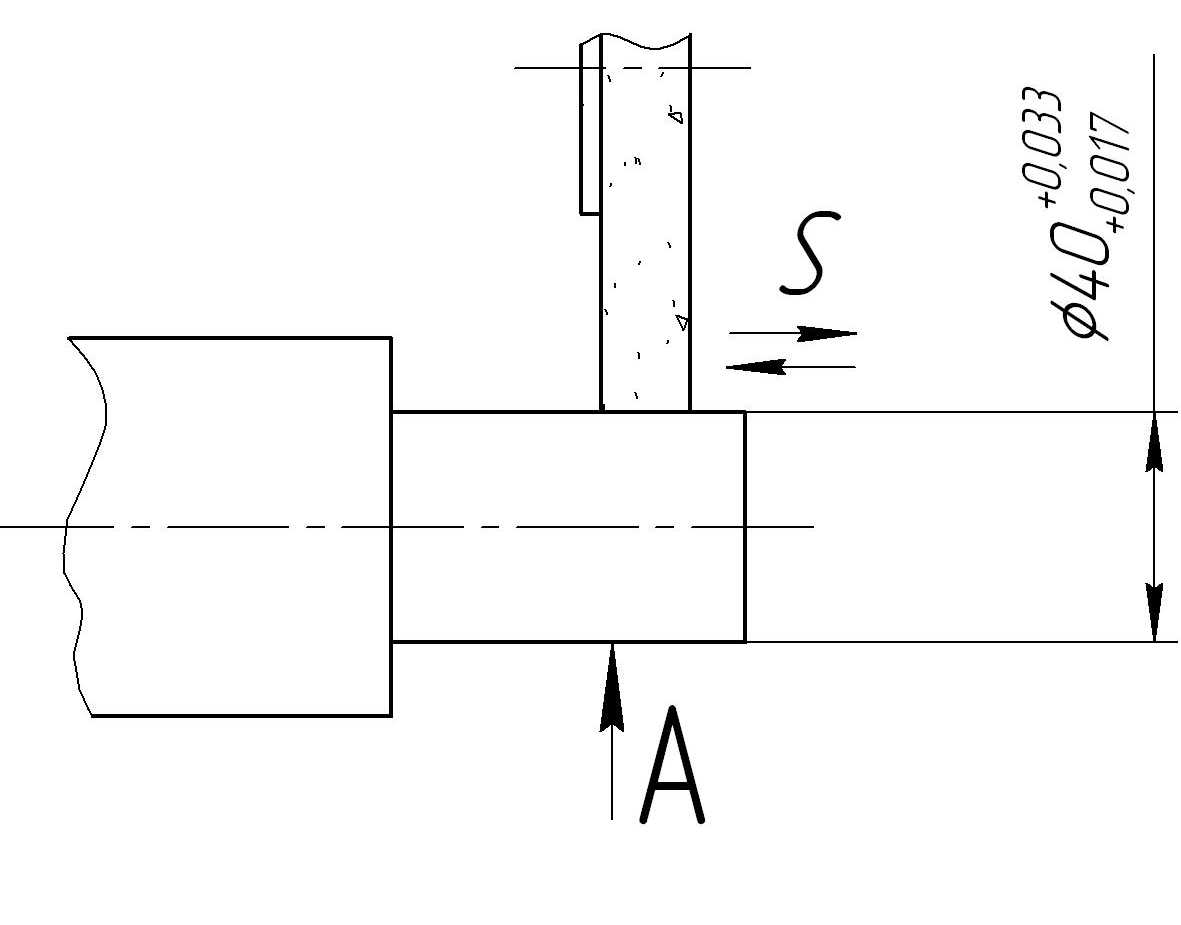

Шліфувати поверхню А в діаметр мм.

VI. Контроль:

Візуальний огляд відновленої поверхні А (тріщини, раковин, відшарування не допускаються!).

обладнання: збільшувальне скло.

Виміряти твердість шару покриття.

обладнання: прилад Роквела ТК-14-250 (30...32 HRC).

Виміряти шорсткість відновленої поверхні

обладнання: профілометр-профілограф мод. 252 або набір зразків шорсткості.

Контроль геометричних розмірів (діаметр і довжина) і форми ( круглість. конусність...) відновленої поверхні.

Висновки по роботі:

Методом електродугової металізації можна зміцнювати робочі поверхні нових деталей, а також відновлювати номінальні розміри спрацьованих деталей.

2) При виконанні процесу нанесення покриття деталь нагрівається до температури не більше 100 C, що виключає виникнення деформацій.

Термін служби деталей з покриттям в 1,5 – 3 рази більший терміну служби деталей без покриття.