Вирощування монокристалів кремнію

Міністерство освіти та науки України

Національний університет «Львівська політехніка»

КУРСОВА РОБОТА НА ТЕМУ

ВИРОЩУВАННЯ МОНОКРИСТАЛІВ КРЕМНІЮ

ВИКОНАВ

СТ. ГР. РА – 11

ДЕМКІВ О.Б

ПЕРЕВІРИВ

ВЕСЕЛОВСЬКИЙ З.П

Львів 2010р.

Переваги кремнію

Перeваги кремнію – основного матеріалу напівпровідникової техніки.

Не дивлячись на те, що в напівпровідниковій техніці кремній почали використовувати пізніше, чим германій і деякі інші напівпровідникові з’єднання, в наш час кремнієві вироби по обсягу виробництва лідирують з великим відривом від інших напівпровідників.

Випуск монокристалів кремнію за його шістдесятилітню історію виріс до декількох тис. тонн в рік і продовжує рости, в той час як видобутки германію видобуваються десятками тонн, галію - одиниці тонн в рік.

Це підвищення видoбутку кремнію почалося у 50-их роках, коли виявилось,що його температурна і хімічна стабільність вища за германію. Але найбільше значення цей матеріал отримав після освоєння технології планарних транзисторів і І.С. . Кремній виявився майже ідеальний і поки єдиний матеріал для виготовлення мікропроцесорів, широке пристосування яких відкрило шлях для прогресу техніки обробки інформації.

Феномен кремнію - одна із значних віх нашого століття. Він гідний вивчення не тільки тому, що з цим матеріалом нерозривно зв’язане сьогоднішнє і майбутнє радіоелектроніки, але і тому, що він дає хороший приклад швидкого і масового використання досягнень науки у виробництві. Досвід показав, що якщо об’єктом вивчення є напівпровідниковий кремній, фундаментальні фізичні і прикладні дослідження практично не розрізняються, а розрив між розробкою і введенням у використання зведений до мінімуму на всіх стадіях виготовлення матеріалу до його промислового використання.

Стрімке вторгнення кремнію у різні області науки і техніки, прогрес інтегральних технологій, випереджаючи прогнози, стали можливими завдяки фундаментальним властивостям цього елемента і його положенню в самому центрі таблиці Менделеєва.

Як було сказано вище, тільки елементи 4 групи утворюють ідеально однорідні ковалентні напрямлені зв’язки з низьким координаційним числом, яке рівне 4. Число ж найближчих з’єднань при найщільнішій упаковці 12, тому очевидно, наскільки “рихлою”, “відкритою” структурою володіє кремній. Атоми в кристалі кремнію розташовані вільно, а об’єм міжвузлових пустот настільки великий ( 75% ), що при плавленні відбувається не збільшення об’єму, а навпаки - його зменшення (на 9%). Таку ж “рихлу” структуру має вуглець у формі алмаза, і германій. Але тільки у кремнію відстань між двома сусідніми атомами є 0,26 нано метрів що спричиняє оптимальну енергію зв’язку. В алмазі ця відстань є набагато менша від порядку 0.11 нанометрів, і він проявляє яскраво виражені діелектричні властивості, тоді, як германій за своїми властивостями ближчий до металів. Рихла, відкрита структура і достатньо сильний ковалентний зв'язок – особливості з’єднань кремнію, які пояснюють його багаті фізико - хімічні властивості, перераховані нижче.

1. оптимальне значення ширини заборонених зон, яка зумовила досить низьку концентрацію власних носіїв заряду і високу робочу температуру.

2. великий діапазон реально досягнутих максимальних опорів

3. високе значення модуля міцності.

4. мала щільність (2,3 г/см куб ).

5. оптимально висока температура плавлення.

6. висока теплопровідність.

7. тензочутливість – значна зміна максимального опору при максимальній деформації.

8. висока розчинність домішок, причому вони несильно викривляють кристалічну гратку кристалу.

Наслідком особливостей фізико-хімічних властивостей кремнію є його висока технологічність – стабільність і здатність до обробки різними методами, яка полягає в:

1. пасующі, масковані і захисні властивості власного оксиду.

Пасивні властивості проявляються в різкому зниженні швидкості окислення після утворення щільної тонкої плівки власного оксиду ( SiO>2>

Захисні властивості SO>2> проявляються в тому, що для більшості домішок (за виключенням йонів натрію ) плівка служить непробивним бар’єром. Кремній, покритий оксидною плівкою, надійно захищений від впливу агресивних газів.

Маскувальна здатність – наслідок невеликої швидкості дифузії домішок в SiO>2>, в 100…1000 разів менша, ніж у кремнію. Тому плівка SiO>2 >з вікнами в ній, відповідаючи топології схеми, служить маскою при виготовленні в ній кремнію планарних pn-переходів шляхом дифузії електричноактивних домішок із газової фази при температурі 1500 К.

2. Наявність зручних для очищення і послідовного відновлення (в тому числі і епітаксії) вихідних з’єднань SiCl>4>, SiHCl>3>, SiH>4>. Перші два – тетра хлорид і трихлорсилан являють собою легкокиплячі рідини, неагресивні по відношенні щодо нержавіючої сталі. Це дозволяє глибоко чистити їх найбільш простим методом – ректифікацією.

SiH>4> – моносилан, неміцний гідрид кремнію, який при кімнатні температурі є газом. З’єднуються з гідрогеном небагато хімічних елементів, тому вже при синтезі моносилану проходить глибоке очищення, яке доповнюється низькотемпературною ректифікацією. Тому монокристальний кремній, завдяки виключній чистоті по електричних властивостях, найближчий до власного.

3. Кремній робить з’єднання з цінними властивостями, що використовуються у напівпровідникових виробах та мікросхемах.

Широкого використання діоксид кремнію SiO>2> у вигляді плавленого кварцу – нагрівостійкого і високою чистотою матеріалу. Із кварцу виробляють тиглі для плавки кремнію, труби для термообробки кремнію, різні контейнери, хімічний посуд.

Нітрид кремнію SiN>4> – одне із найстійкіших хімічних зєднань. Його покриття на кремнію захищає його від навколишнього середовища, і від високих температур до 1473 К.

Карбід кремнію SiC –виникає при з’єднанні з карбоном при високій температурі. Це також термостійке з’єднання, яке використовується переважно для покриття графітових деталей, які знаходяться в робочій камері, де обробляється кремній. Завдяки такому покриттю виключається можливість забруднення карбоном, підвищується час роботи графітових деталей при високих температурах.

4. Кремній, маючи оксиген, нерівномірно розповсюджений по об’єму, володіє гетерориючими властивостями по відношені щодо деяких введених домішок. Вони проявляються в тому, що домішки Au, Cu, Ni диффундують в область з підвищеною концентрацією оксигену. В цьому випадку ми бачимо рідкісний випадок дифузії в сторону збільшення концентрації домішки, причому в рухливому шарі йде зниження внутрішньої енергії через зв’язування з домішкою оксигену . Реалізація гетерирування практично не потребує проведення додаткових операцій, бо в результаті термообробок концентрація оксисену в поверхневих шарах зменшується за рахунок його реакції з воднем і видаленням в атмосферу. При спеціальній обробці домішки дифундують у внутрішні області і таким чином виводяться з робочої зони, зайнятої транзисторами І.С.

Епітаксія і гетероепітаксія – явища, які вперше мали широке практичне значення саме в технології кремнію.

ЕПІТАКСІЯ – вирощування монокристалу при температурі меншій за температуру плавлення. Нарощуваний шар переважно дуже тонкий – не більше 5…10 мкм. Але його цілком вистачає для формування саме в цьому об’ємі всієї інтегральної схеми. Епітаксійне нарощування дозволило виготовити структури із захованим шаром і забезпечити ізоляцію елементів за методом “ ізопланар ”, що лягло в основу масового виробництва біполярних І.С.

Кремній - єдиний матеріал, який вдається нарощувати епітаксіально також і на нерідні підкладки ( гетероепитаксія ). Структури кремній на сапфірі мають значні переваги як основа І.С. на комплементарних транзисторах, найменш енергомістких, найшвидкісніших і радіаційно стійких серед І.С.

6. Завдяки відкритій, рихлості структури, і наявності тетраїдних пустот кремній піддається до зміни степеня кристалізації від вищої в монокристалах і мінімальної в аморфному стані. Великий досвід експлуатації і отримання кремнію у вигляді унікальних монокристалів не позбавив інтересу до полікристалів, і аморфних станів, які мають свої специфічні властивості.

Аморфний кремній вдається дістати лише у вигляді тонких плівок при дуже повільному розплаві монокристалу в тліючому високочастотному розряді.

Однак специфічні властивості його: велика ширина заборонених зон – до 2 еВ і високий опір – до 1012 Ом*см – забезпечують кремній хорошими перспективами на майбутнє, особливо для розвитку багаторівневих і об’ємних мікросхем а також сонячних батерей. Маленьке, але дуже важливе застосування при виготовленні елементів І.С. має і полікристалічний кремній, який легко отримати осадженням із газової фази на будь-яку нагріту поверхню ( не монокристалічну ). Будучи сильно легованим, полікристалічний кремній може вдаліше, ніж метали виконувати функції контактів-затворів транзисторів у І.С., і часто внутрішніх комунікацій мікросхеми.

7. Кремній – міцний і жорсткий матеріал, в монокристалічному стані придатний для виготовлення чутливих датчиків у вигляді консолей, мембран дуже малої товщини – 1…3 мкм.

8. Сировина для отримання кремнію є всюди, в земній корі його близько 26%.

Кремній нетоксичний в більшості своїх хімічних з’єднань, його виробництво не зумовлює забруднення навколишнього середовища.

Такі властивості, як висока чистота і досконалість структури, технологічність є перспективні в розвитку і швидкій реалізації наукових досягнень. Вони призвели до детального дослідження цього елемента. Технологія кремнію стала об’єктом промислового застосування багатьох нових методів обробки , яким присвячено більшість публікацій. Цими методами є: епітаксія, йонна імплантація домішок, лазерний відпал, рекристалізація, плазмохімічне травлення, внутрішнє гетерирування домішок, ядерна транс мутація, радіаційна модифікація властивостей, термоміграція, термоз’єднання, амонізація і гідрування.

Комплекс цих високоефективних процесів ліг в основу технологічного гіганта – виробництва мікропроцесорів. Переробка кремнію в мікропроцесор складається неменше ніж з 200 стадій.

Методи вирощування напівпровідникових кристалів

Для вирощування напівпровідникових монокристалів використовують дуже багато методів, що зумовлено з одної сторони різними фізико хімічними властивостями напівпровідникових матеріалів, а з другої - конкретною задачею отримання матеріалу з певними характеристиками.

Технічно добре розвинені методи отримання монокристалів із розчинів, які широко використовуються для кристалізації простих речовин ( германій, кремній ). Для вирощування нестійких хімічних з’єднань ( наприклад, A11B6, A111B5 та інші ) з розплаву потрібні додаткові умови, запобігаючи руйнуванню стехіометрії, які можуть суттєво ускладнювати технічне і апаратне виконання кристалізації. До переваг вирощування кристалів із розплаву відносять високу швидкість росту і можливість вирощувати великі монокристали. Недолік цього методу полягає в наступному: необхідні високі температури, які призводять до підвищення концентрації дефектів ( вакансій і дислокацій ) в кристалах.

В технології вирощування напівпровідникових монокристалів найбільше уваги привертається також до методів вирощування монокристалів із розчинів і парової фази. Основні переваги цих методів в тому, що в процесі вирощування кристалів при низькій температурі концентрацію вакансій, а також дислокацій можна звести до мінімуму ( концентрація вакансій залежить від температури експотенціально ). Крім того, метод низькотемпературної кристалізації є єдиним можливим для отримання кристалів речовин, плавлячись інконгруентно або маючи фазовий перехід поблизу температур плавлення. Недоліком методу кристалізації з розчину або з парової пари є повільний ріст кристалу, важкості підбору розчинників, які б не спричиняли забруднень кристалів.

Вирощування з розплавів. Вирощування монокристалів із розплаву виконують в системі кристал – розплав, при чому на границі розділу фаз має місце виділення граничної теплоти кристалізації L>s>. Переважно теплоту кристалізації відводять через нарощений кристал.

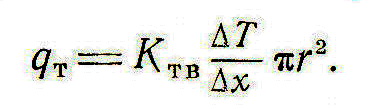

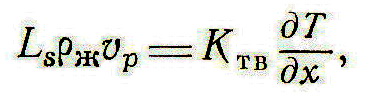

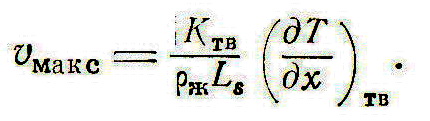

Кількість тепла Q>т>, виділяється на фронті кристалізації при скорості росту v>р>, густини рідини j>ж> і діаметра кристалу 2r, рівно Q>т> =L>s >J>ж >π r2 v>p> , а тепловідвід q>т> через кристал що росте рівний виробленню величини теплопровідності К>тв> твердої фази на градієнт температури і поперечного перерізу виробу

Прирівнюючи ці величини, отримаємо

Звідки

В таблиці 1 показано приклад відношення між швидкістю росту і температури градієнтом, який ілюструє відношення (1) для Ge.

Т

абл.

1

абл.

1

Радіус граничної поверхні між кристалом і рідиною, см 0,1 0,25 0,5 1,0

Максимальна величина dT/dx, град/см 750 475 334 236

Максимальна швидкість dx/dt, см/сек 0,0566 0,0307 0,0217 0,0151

На практиці вирощування монокристалів незалежно від радіуса кристалу швидкість кристалізації 1-2 мм/хв., але найчастіше ці показники є нижчі.

При виборі швидкості вирощування і градієнта температури поблизу фронту кристалізації, а особливо при вирощуванні легованих монокристалів, можуть виникнути макродефекти у вигляді полі кристалічності або малокутової розорієнтації за рахунок концентраційного охолодження. Суть концентраційного охолодження полягає в тому, що при рості кристалу із розплаву, який містить в собі домішку, для якої коефіцієнт розподілу r* ≠1 ( розглянемо випадок коли r* <1 ), при русі виникає підвищена концентрація домішок С>1>=С>s>/r* , експотенціально спадаючи в глибину розплаву до С>l> ( рис.1 б ); малий градієнт температури на фронті кристалізації проходить до виникнення області нестабільності розплаву ( заштрихована частина кривої розподілу температури ), яка обумовлює поглиблення рельєфу на фронті кристалізації – поява виступів висотою x. Підвищення температурного градієнта до значення, показаного у вигляді дотикаючої кривої розподілу температури, перешкоджають виникненню непотрібних ефектів концентраційного переохолодження.

2

2

С>1>

концентрація 1 температура

С>1>

концентрація 1 температура

відстань 3

відстань 3

С

>l>> в>>і>>дстань>

>l>> в>>і>>дстань>

р

озплав

С>s>

озплав

С>s>

тверда фаза

тверда фаза

x

x

а) б)

Рис. 1 Схема зміни концентрації (а) і температури ( б ) поблизу фронту кристалізації.

Градієнт, при якому появляється нестабільна область (заштрихована ) глубиною х; 2- градієнт відповідає доторкаючою до профілю температурі; 3- профіль температури

Встановлення нормального температурного градієнта при вирощуванні монокристалів з розплаву має суттєве значення, бо завеликі градієнти температури можуть приводити до пластичної деформації, а це приводить до підвищеної концентрації дефектів. Існують модельні випробування по вивченні впливу градієнта температури і швидкості його переміщення на форму і характер викривлення фронту кристалізації. Дослідження показали, що речовини з різною теплопровідністю мають оптимальний температурний градієнт порядку 40 град/см, при якому положення і форма фронту кристалізації стабілізується.

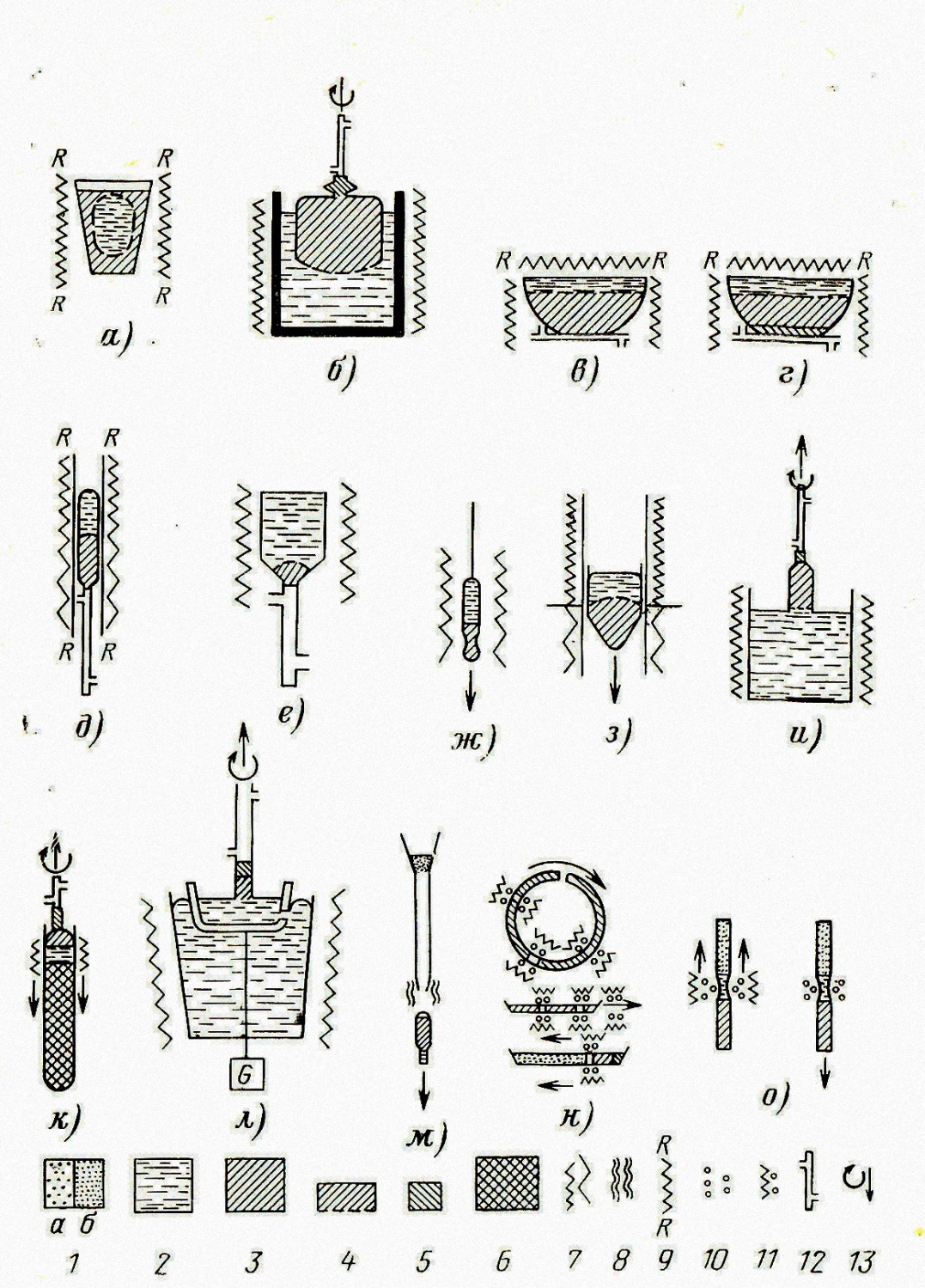

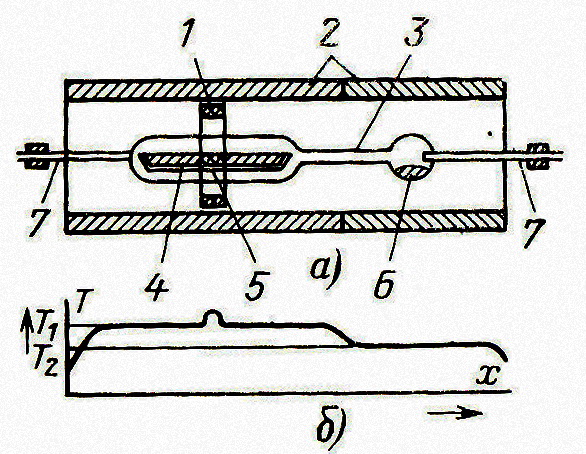

Рис . 2 схема і назви основних методів вирощування монокристалу з розплаву

а) – отримання злитку при всесторонніх охолодженнях ; б) – метод Киропулоса ; в) – кристалізація при охолодженні дна тигля ; г) – те саме з затравкою ; д) – метод Обрегімова - Шубникова ; е)- метод Стронга ; ж)- спосіб Бриджмена ; з) – спосіб Стокбаргера ; и) – метод Чохральського ; к) – метод розплавленого шару ; л)- метод вирощування тигля; м) – спосіб Вернейля; н ) – зонна плавка; о)- безтигельна зонна плавка ; 1 –порошок (а – рихлий, б – спресований ); 2 – розплав ; 3 – кристал ; 4 – фронт росту ; 5- затравочний кристал ; 6 – полікристалічний матеріал ; 7 – електричні нагрівачі різної потужності ; 8 – газовий нагрівач ; 9 – керований нагрівач ; 10 – високочастотні нагрівачі ; 11 – нагрівач опору або ВЧ – нагрівач ; 12 – холодильник ; 13 – направлений рух.

На рисунку 2 зображено схеми основних методів вирощування х розплаву монокристалу. Найбільш широко розповсюджені у виробництві напівпровідникових матеріалів отримали наступні методи: Киропулоса Бріджмена, Стокбаргера, Чохральського, зонна плавка в тиглі, безтигельна плавка.

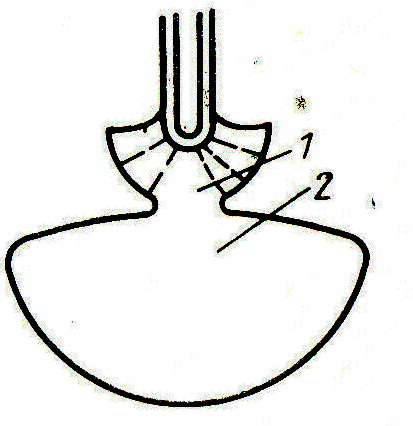

Киропулос розробив високотемпературний варіант способу Накена, получивши велике промислове застосування. Розплав в тиглі не рівні поверхні має температуру близько 150 0С вище температури плавлення речовини. В цей розплав опускається холодильник, який складається з платинової трубки довжиною 160 мм, діаметром 7 мм і товщиною стінок 0.3 мм. Всередині платинової трубки впаяна мідна, доходячи до її дна. В мідну трубку подається повітря, омиваючи на виході із неї всю платинову трубку рис 3

Рис 3

Схема нарощування полікристалічної затравки (1)

І монокристалу (2) за методом Кіропулоса

Повільне охолодження кристалу до температури,яка перевищує точку плавлення на 700С, спричиняє ріст кристала навкруги холодильника в формі, яка зображена на рисунку 3. Нарощена на початку полікристалічна сфера 1 піднімається над розплавом до тих пір, доки змочений розплавом на її поверхні ділянка не зменшиться до 7 мм ( тобто діаметр холодильника ) ; із цієї шийки починається ріст монокристалічної напів сфери 2.

Методом Коропулоса отримують монокристали ряду речовин, в тому числі напівпровідників і ізоляторів ( широкозонних напівпровідників ) A111B5( GaP, GaAs, GaSb,InP,InAs,InSb,AlSb ). Найбільш поширені це метод для вирощування щілочко-галоідних кристалів (CaCl>2>, SrCl>2>,BaCl>2>,Kbr,NaJ,KJ,CaJ>2> та інші.

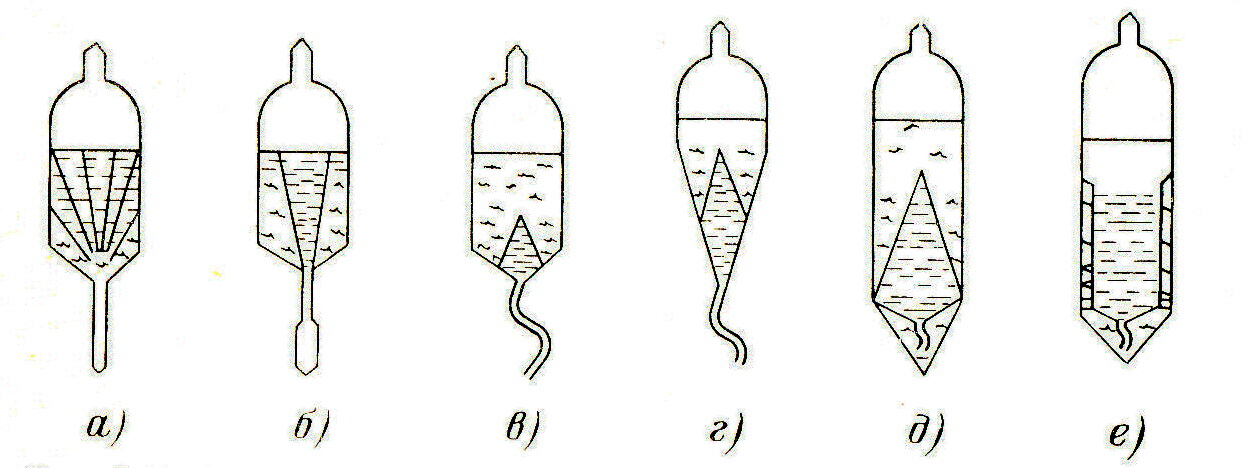

Переміщення тигля в температурному градієнті. На цьому принципі засновані відомі методи вирощування Стокбаргера і Бріджмена. Установка складається із трубчастої печі, через яку опускається ампула, яка наповнюється кристалічною речовиною. Кристали виникають в результаті різкого охолодження ампули холодильником або в більш благородних умовах в другі печі з більш низькою температурою (рис. 2, з – Метод Стокбергера). В методі Бріджмена ( рис. 2, ж) додатково використовується кристалізаційна посудина ( рис. 4 ) . після досягнення опускаючої ампулної зони, де температура трохи нижча точки плавлення, починається кристалізація.

Рис. 4 Варіація форми посудин і її вплив на кристалізацію.

В нижчі частині посудини виникає декілька зародків. Один з яких досягає вказаної частини, звідки і росте вже один монокристал. Причому, застосований Бріджменом, виявляється досить успішним в умовах, коли швидкість виникнення зародків мала при температурах лише трішки нижче точки плавлення.

Методом Стокбергера вирощують кристали галогенідів металів NaF, LiF, CaF, MgF>2>, KRS – 5 ( 44мол.% TIBr і 56 мол.% TIJ ), PbF>2>; методом Бріджмена – монокристали напівпровідникових з’єднань PbS, PbSe, PbTe. Кристали PbSe, вирощувані Лоусоном і Пізарелою досягали розмірів в довжину до 60 і у діаметрі 12,5 мм. Методом Бриджмена вирощувалися сульфід залі, селенід олова і селенідотелурид олова.

Для отримання тугоплавких з високою міцністю пара з’єднань типу – Стокбаргера кристалізацію проводять під тиском інертного газу, тиск якого досягає декількох сотень атмосфер. Найбільш точні значення температур плавлення сульфідів, селенеїдів і телуридів цинку і кадмію отримані прямими термографічними вимірами в роботі. Оскільки температури плавлення ZnS, ZnSe і CdS досягають 1718, 1526 і 1305 то в якості матеріалів тег і нагрівачів використовують графіт. Високий тиск інертного газу необхідний для подолання проблеми втрати речовини при плавленні, а також непотрібних реакцій графіту з дисоціюючими халькогенідами. З використанням техніки високих тисків вирощуються монокристали вказаних з’єднань масою до декількох кілограм. Вплив форми затравочної частини посуду в методах цього типу на процесі кристалізації ілюструється на ( рис 4, б ) на прикладі росту кристалів антрацен та. В ампулі з довгим капіляром ( рис. 4 а ) виникає багато зародків, які дають початок зросту із 3-5 кристалів. Якщо початок капіляру розширити в малу ковбочку ( рис. 4, б) за ідеєю Бріджмена число окремих кристалів зменшується, і в оптимальних випадках росте один монокристал. В зігнутих капілярів ( рис 4, в, г ), відбираються один зародок, виникне один монокристал, охоплений полікристалічною фазою. При введенні в посудину стакана з конічним дном, яке закінчується вигнутим капіляром, можливо получити великий монокристал, частково ( рис. 4, д ) або повністю ( рис. 4, е ) заповнюючий посуд для кристалізації.

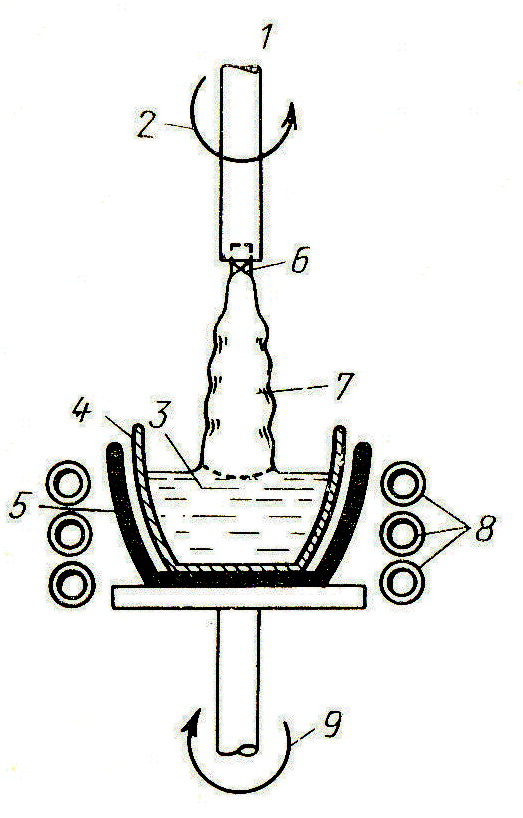

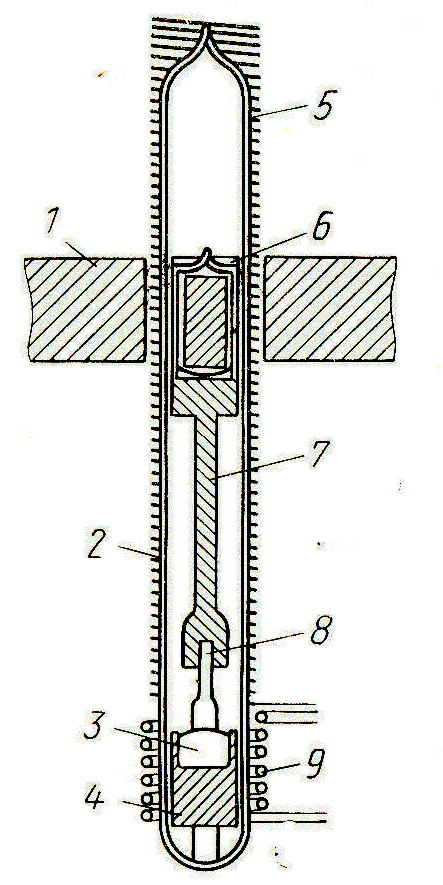

Переміщення кристалу в температурному градієнті. Цей метод, розроблений Чохральським і він названий його іменем, в даний час став одним із основних промислових методів вирощування монокристалів напівпровідників. Метод легко пристосовується до різних умов, внаслідок чого для нього існує найбільше число різних варіантів конструктивного оформлення. При витягуванні кристалу цим способом в розплав опускається гачок, де він змочується за допомогою часового механізму піднімається, витягуючи за собою розплав, кристалізуючись в довгий тонкий монокристал (рис. 2, и), замість гачка часто використовують кристалоносець з затворочним кристалом (рис. 5 ): в одному із найбільш розповсюджених варіантів кристалоносець зрощується. Особливо великого значення набуває метод Чохральського для вирощування Ge і Si. Витягування цих кристалів проводиться, як правило, у вакуумні плавильні печі.Отримані кристали мають діаметр до 2 см і масу до 40 – 70 г. Методом витягування кристалів способом Чохральського.

Рис.5 1, 2 – напрям витягування і кручення; 3 – розплав; 4 – тигель;

5 – графітовий тигель ; 6 – затравка ; 7 – монокристал;

8 – високочастотний нагрівач ; 9 – крутильний столик.

Чохловського можна вирощувати не тільки вузькі і довгі, але і дископодібні кристали. Вирощування кристалу, знаходиться в неперервному контакті з поверхнею розплаву, і допоміжним нагрівом зовнішнього краю диску, отримувалися диски діаметром від 150 мм і масою від 450 до 1800 г. для пришвидшеного охолодження, обдувають аргоном.

За допомогою цього методу вирощування також з’єднання, розпадаючі поблизу точки плавлення. Бінарні системи In – As, Ga – As, In – P, Ga – P та інші, мають одне з’єднання типу АВ, плавлячись конруєнтно лише при високій напрузі пару легкого компонента. Тому витягування повинно відбуватися в закритому посуді, який витримує великий тиск ( рис.6).

Рис. 6Кристалізація з’єднання, розкладаючись Поблизу точки плавлення 1 – магніт; 2 – піч опору; 3- розплав; 4 – графітовий тигель ; 5 – кварцова труба ; 6 – залізний сердечник ;7 – штанга для витягування ; 8 – затравка ; 9 – високочастотний нагрівач.

кремній напівпровідниковий монокристал

Розміри кристалів InAs і CaAs досягали в довжину 40 -60 мм при діаметрі 8 – 10 мм.

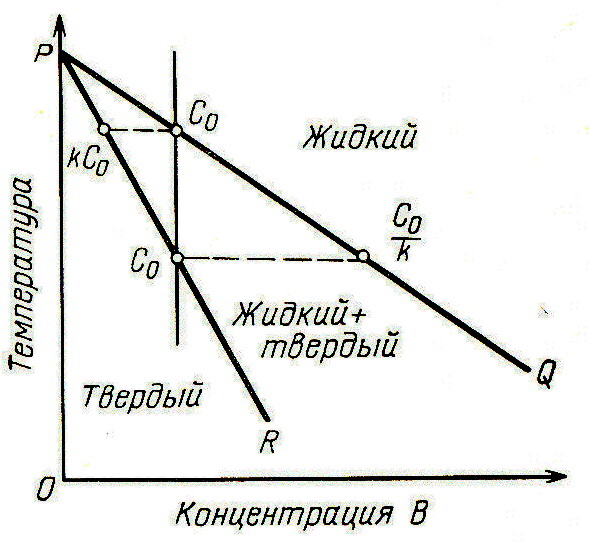

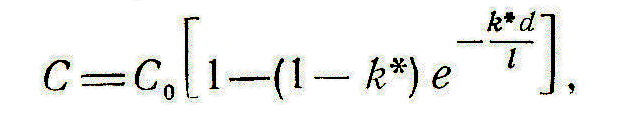

Зонна плавка. Метод зонної плавки, розроблений для цілої очистки напівпровідників Пфаном. Плавка називається зонною, бо розплавлений не весь елемент, а вказана зона, яка має ширину, набагато меншу від довжини всього елемента (рис. 2, н ). Фізичний механізм очищення напівпровідника з допомогою зонної лавки ґрунтується в застосуванні ефекту розшарування, при якому кристал і рідка фаза мають різну розчинність домішок. Відношення розчинностей домішок в розплавленому і твердому стані називається коефіцієнтом розподілу k*.k* постійне тільки для відносно малих концентрацій домішок приблизно 1015 – 1017 см3. Якщо k* більше 1, то, кристалізуючись, злиток очищається від домішок. При k* більше 1 очищається розплав, а злиток забруднюється. Концентрація домішок в кристалі рівна

Де C>x> – концентрація домішок в кристалі у перерізі х ; С>0> – концентрація вихідної домішки в розплаві; М>х> – вага монокристалу до перерізу х ; М>0> – вага вихідного розплаву ; k*=C>s>/C>l> - коефіцієнт розподілу ; C>s> і C>l> – концентрація домішок у твердій і рідкій фазах.

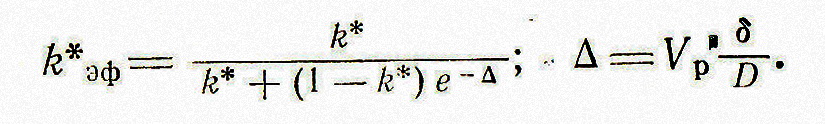

При зонній перекристалізації зона повільно переміщається вздовж зразка від одного кінця до другого ( рис. 7).

Рис. 7 Частина діафрагми, на які показано принцип зонного очищення ( для цієї діафрагми коефіцієнт розподілу k*>1 )

Фізичний механізм очищуючої дії зонної плавки найкраще може бути показаний на прикладі діаграми стану типу ” сигари” – діаграми двох металів, які в рідкому і твердому стані повністю розчиняються один в одному.

В умовах зонної плавки переважно склад відповідає лівому куту фазної діаграми, коли речовина А очищена від домішок В ( рис. 7 ). В процесі затвердіння домішка, В розподіляється між твердим злитком і розплавом відповідно до коефіцієнта розподілу. Якщо концентрація домішки в розплаві С>0>, то затверділий шар має концентрацію домішки k*C0. Для домішки, яка знижує точку плавлення речовини А, k*<1 і тверда фаза має в собі менше домішок, ніж рідка.

При переміщенні фронту плавлення концентрація домішок в розплаві збільшується вздовж лінії ліквідуса PQ. Таким чином, при переміщенні розплавленої зони вздовж злитка зліва на право - його ліва частина має мінімальну кількість домішок, а права – максимальну. Коли концентрація домішок в розплаві досягає величини C>0>/k*? , в подальшому вона вже не змінюється. Розглянутий процес отримав назву – нормальна кристалізація і є найпростіший метод очищення.

Для очищення речовини його завантажують у довгу лодочку і плавлять. Потім зливаючи частину лодочки охолоджується, і в неї кристалізується чиста речовина при k*<1 і збагачується домішками при k*>1 . Розподіл домішок вздовж затверділого при нормальній кристалізації злитка наведено на рисунку 8, б. На практиці вводять поняття ефективне розподілу k*>еф>, який враховує дію різних допоміжних факторів і лежить в діапазоні k*<k*>еф><1. На величину k*>еф> особливо вплив робить кінетика затвердіння.

Тут ð – товщина дифузійного шару в розплаві перед фронтом кристалізації; V>p> – швидкість росту; D – коефіцієнт дифузії в рідкій фазі.

При зонній плавці розплавлена зона переміщується вздовж довгого злитка. На фронті кристалізації при k*<1 домішкові атоми переходять у розплав у великій кількості, ніж із рідкої фази в тверду на граничній поверхні твердіння, на цій поверхні кристалізується очищений матеріал. Розподіл домішок до ( пунктиру ) і після ( рівна лінія ) однократного походження розплавленої зони показано на рис. 8,а . В злитку при одноразовій зонній перекристалізації отримуємо в лівій частині особливо чистий шматок і в праві – забруднений шматок. Середня частина очищується рівномірно. Якщо виключити забруднену зону, то концентрація розподіл концентрації примі сей вздовж злитка після однократного проходу розплавленої зони (а) і розподіл розчиненої примісі при затвердінні злитка при різних коефіціентах розподілу k* ( від 0,01 до 5 ) (б), d – довжина закристалізованої частинки злитка.

Рис 8

Злитку на відстані d від початку вираховується виразом

Де l – довжина розплавленої зони.

Подальше очищення виконується при повторному проходженні зони через злиток.

Очищення стає ефективним, коли концентрація домішок у кінцевому матеріалі менша за значення її максимальної розчинності.

Для домішок з k* в діапазоні 0,1<k*<10 висока степінь очищення можлива лиш при їх концентрації, набагато меншої величини максимальної розчинності. Для речовин з k* ~ 1 очищення можливе у вигляді з’єднань. Таким методом очищують, наприклад, Ga і In у вигляді трихлориду і трийодиду відповідно.

В більшості випадків дифузними домішками в твердій фазі можна знехтувати, бо коефіцієнт дифузії не перевищує 10-8 см2/сек. Але є ряд виключень, наприклад, мідь, для якої коефіцієнт дифузії в Ge досягає 10-5 см2/сек. Дифузія може бути підвищеною також за наявності дефектів кристалічної структури. Але головна перешкода швидкості проходу зони є в основному малою швидкістю дифузії у рідкій фазі. Чим вища швидкість росту, тим менше часу дифузійного видалення домішки від кристалізації розділеної границі. В цьому випадку перед фронтом кристалізації виникає шар підвищеної концентрації домішки. Цей шар розсмоктується шляхом перемішування. Важливим моментом при зонній кристалізації є збереження стійкості фронту кристалізації. Нестійкість веде до оглублення рельєфу фронту кристалізації і включення частинок розплаву і домішок.

Очищення методом зонної плавки є одним із найбільш ефективних промислових методів отримання особливо чистих напівпровідникових матеріалів. Якщо в злиток вводиться монокристалічна затравка, тоді отримується матеріал у вигляді монокристала. При очищені Ge з граничним опором 0,02 ом*см через шість – вісім проходів отримуємо злитки з граничним опором 30 – 50 ом*см.

Зонною перекристалізацією отримані великі кристали InAs, InSb, GaTe. Останній очищується в герметичній ампулі в присутності пари Cd ( рис 9 ). Метод проведення зонної перекристалізації в парі легкого компонента знайшов широке застосування для очищення і отримання монокристалів бінарних і потрійних напівпровідникових з’єднань ( Ag>2>S, Ag>2>Se, Cu>2>Se, CuAsS>2>, CuAsSe>2 >та інші).

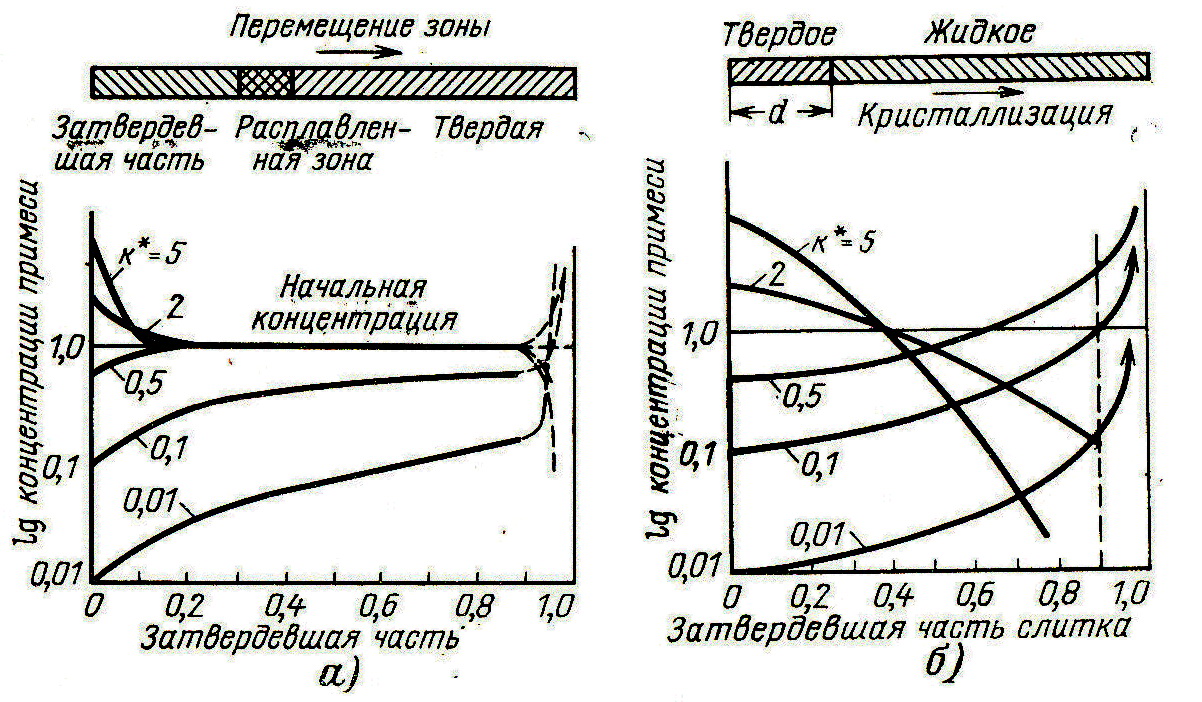

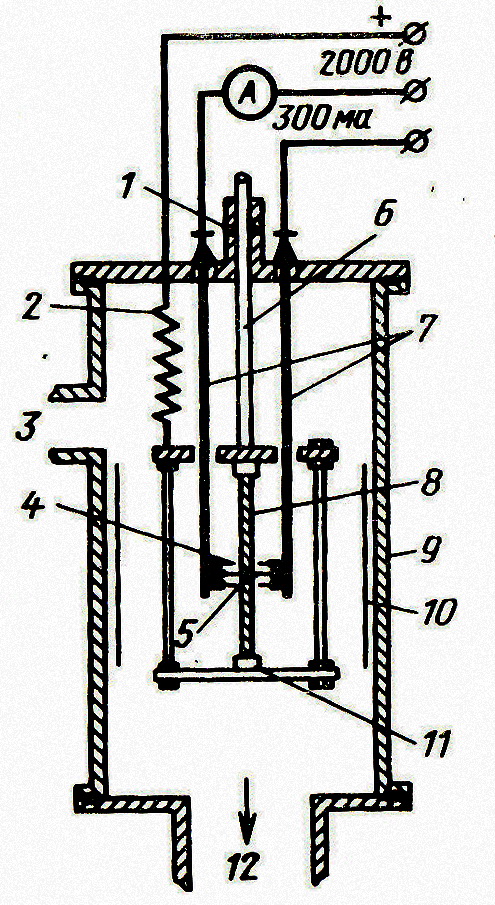

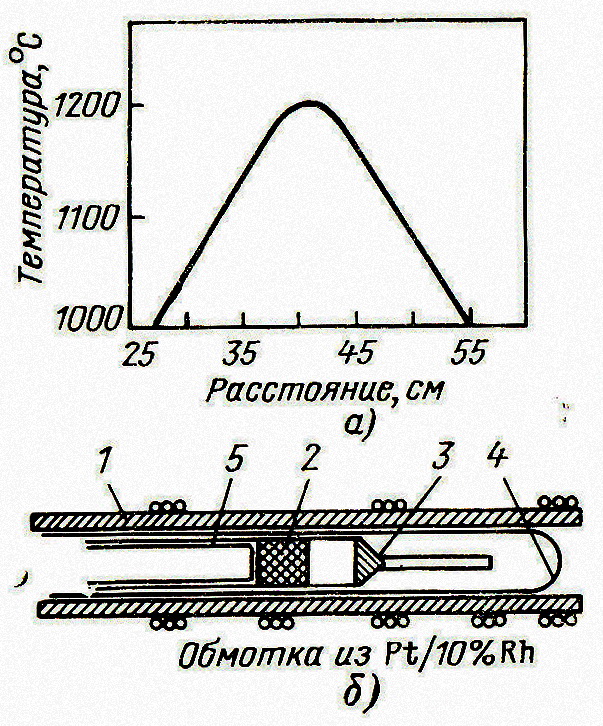

Важливим промисловим варіантом зонної плавки є безтигельна зонна плавка ( рис 10 ). В цьому варіанті виключається потрапляння домішок із матеріалу тигля, ампули і лодочки. При нагріві безтигельної плавки не використовують розжарений кільцевий нагрівач, бо з нього на поверхню злитка може потрапити домішка.

Рис 9 Зонна частка телуриду кадмію

1 – піч, яка робить зону; 2 – піч з двома секціями; 3 – кварцовий посуд; 4 – графітова лодочка; 5 – розплавлена зона ; 6 – кадмій, який робить атмосферу парів Cd над лодочкою; 7 – трубки з термоелементами (а); розподіл температур вздовж печі (б).

Тому переважно при нагріванні використовують високочастотний нагрівач або електронне бомбардування ( рис 9 ) метод безтигельної зонної плавки найбільш перспективний для отримання монокристалічних стержнів, які є дуже тугоплавкі, наприклад, бору ( Т>пл>=2300 С0 ). Компактний стержень із порошкоподібного бору пресується при 7*105 кн/м2 і поступово нагрівається у вакуумі до температури 300, а потім до 500 С0. В якості наповнювача використовується борна кислота, яка при цій температурі розкладається з утворенням трьохоксиду бору, який скріплює частинки при підвищенні тиску. Зона утворюється кільцевим індуктором ВЧ. При високій температурі трьохоксид бору випаровується, і після повторного проходження зони стержень перетворюється в монокристал.

Рис. 10 Зонна плавка за допомогою електронного бомбардування.

1 – отвори для підйому стержня напівпровідника; 2 – заземлюючий вивід; 3 – вивід для манометра; 4 – стержні для встановлення променя електронів; 5 – розплавлена зона; 6 – піднімальне обладнання; 7 – електроди; 8 – зразок; 9 – вакуумна посудина; 10 – захист від випромінювання; 11 – вольфрамовий дріт; 12 – відвід до вакуумного насосу.

Вирощування кристалів із розчинів. Кристалізація із розчину проходить подібно до кристалізації із розплаву. Різниця між ними є в більш вузькій метастабільній області і підвищеній ймовірності виникнення зародків. При вирощуванні із розчину важливу роль відіграє також кількість розчину, зменшення якого провокує довшому існуванню метастабільного стану в умовах перенасичення.

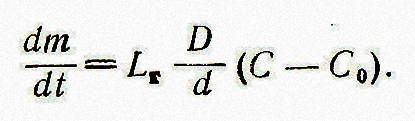

Перенос частинок dm/dt через шар рідини товщиною d, дотичний до поверхні, яка росте, рахується за рівнянням Фіка ( другий закон )

Тут D – коефіцієнт дифузії ; L>г> – розмір ростучої грані кристалу; С – концентрація пересічного розчина; С>0> – концентрація насиченого розчину.

Розрізняють наступні варіанти методу: 1) розчинником є один із компонентів вирощуваного кристалу; 2) розчинник не є таким компонентом.

Вирощування найчистіших кристалів потребує першого методу, але другий спосіб допускає більш широке управління умовами кристалізацї. Застосування першого методу іноді обмежується недобрими впливом діаграми стану.

Вибір методу втілюється на основі діаграми температура – розчинність, причому перенасичення робиться охолодженням розчину, насиченого при вищі температурі. Процес проводиться в умовах, коли ймовірність утворення зародків мінімальна, і у ванні підвішують один або декілька зародків кристалів.

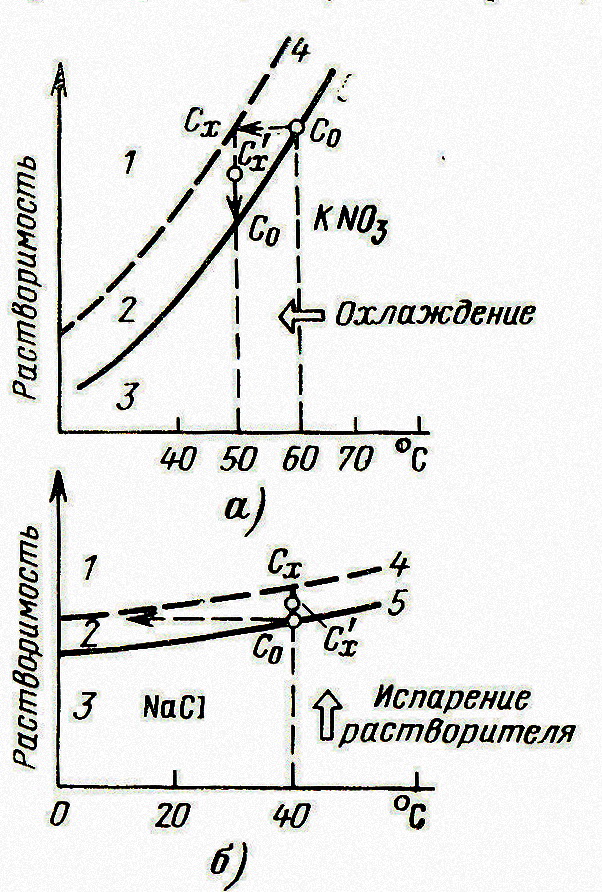

В більшості методів існує перемішування розчину. Для речовин з високою розчинністю відбувається ріст з швидкістю не більше 100 – 300 моношарів в секунду. При нормальній розчинності температурний коефіцієнт розчинності переважно дуже малий, і вирощування монокристалу краще в умовах випаровування розчинника. В умовах, коли температурний коефіцієнт розчинності має проміжне значення, доцільна образна вакуумна кристалізація - бо у вакуумі випари супроводжуться інтенсивним зниженням температури. Рисунок 11 пояснює особливісті кожного з цих методів. При сильній зміні розчинності з температурою, перехід в область 1 із області 3 досягається найбільш ефективне охолодження при постійному значенні розчинності ( стрілка на рис. 11, а ). У випадку слабої розчинності керуючі зміни режиму кристалізації із зміщенням з 3 в область 1 найбільш просто втілюються за допомогою випаровування розчинника ( стрілка на рис. 11, б ).

В умовах пониження розчинності з підвищенням температури єдиним методом є випаровування. За допомогою зниження температури здійснюється вирощування ряду кристалів із водних розчинів.

Важливими об’єктами, вирощування яких здійснюється із розчину, є кристали сегнетоелектриів: дигідрофосфат амонію (ADP) – (NH>4>)H>2>PO>2 >; дигідрофосфат калію (KDP) – KH>2>PO>4>; сегнетова сіль (KNГ) – NaC>4>H>4>O>6> * 4H>2>O та інші.

При використанні розплавів – розчинників компоненти повинні володіти повною розчинністю в розплавленому стані і не утворювати твердих розчинів.

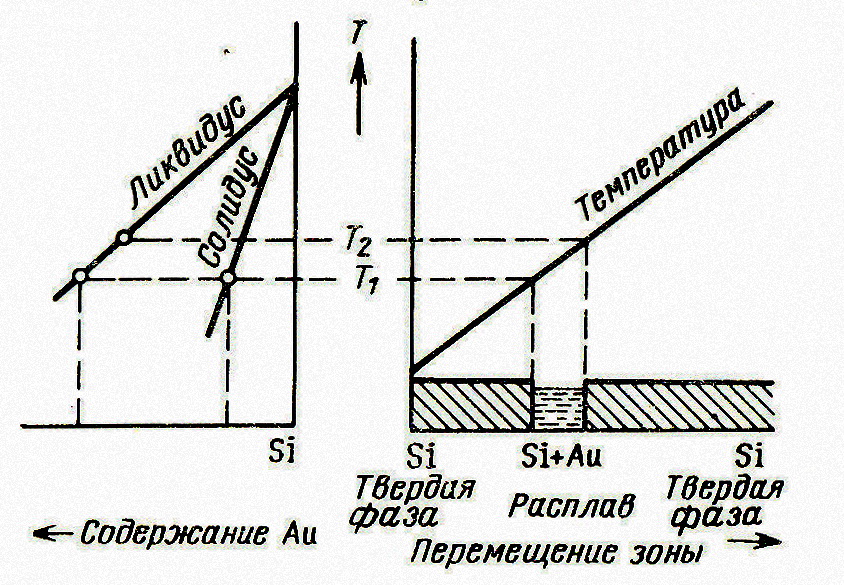

Цей метод найбільш перспективний для вирощування кристалів напівпровідників. Із розплавів срібла, цинку, золота, олова, індію і галію кристали вирощувались методом зонної плавки з допоміжним температурним градієнтом. Тонкий шар розплавленого кремнієвого сплаву поміщають між двома силікатами Si ( рис. 12 ). Кристалізація Si із розплаву Si+Au в лівій границі розплавленої зони відбувається тому, що розчин поблизу неї є перенасичений при Т>1>. У правій границі розплавленої зони при Т>2>>Т>1> кремній переходить в розчин. При наявності температурного градієнту, зображеного на рисунку, вся зона поступово переміщується як ціле зліва на право, залишаючи за собою перекристалізований монокристал Si, який насичений Au. Ростучи в цих умовах кристали Si мають довжину до 2 см і концентрацію золота приблизно 10-6 %. Із розплавів в сріблі ростуть шестикутні пластинки січною 0.5 – 2 мм і товщиною 0.1 – 0.3 мм, тільки з великим вмістом домішок ( до 0.15 %).

Цим методом вирощуються монокристали Si, насичений Au. Ростучі в цих умовах кристали Si мають довжину до 2 см і концентрацію золота приблизно 10-6 % . З розплаву в сріблі і цинку ростуть шестикутні пластинки січною 0.5 – 2 мм і товщиною 0.1 – 0.3 мм, але з більшим вмістом домішки ( до 0.15 % ).

Рис. 11 Вибір методу вирощування на основі діаграми температури - розчинність. А – розчин KNO>3 >при понижені температурі; б - розчин NaCl при ізотермічному випаровуванні води; 1 - область метастабільного перенасичення; 3 - область перенасичення внаслідок переохолодження; 4 - крива перетину; 5 - крива насичення.

Рис. 12 Використання зонної плавки для вирощування кристалів Si із сплавів Si - Au

Цим методом вирощуються також ряд інших напівпровідників B, Si, сіре олово ряд окислів: BaO, ZnO; ортоферити рідкоземельних M3, Fe3O>3> (М галоліній, європій, лантан, неодом, паразеодим, самарій або іттирій ). В послідньому випадку використовуються розплави окису свинцю з відношенням вихідних речовин до PbO 1:6. Кристали титанату бакію вирощуються із сплавів щілинних і щілинно-земельних з’єднань. Великі кристалічні пластини BaTiO>3> отримані із розплаву безводного фторида калію при охолодженні його від 1200 до 875 0С за час 8 годин.

Злитки, які складаються із декількох кристалів InP, були отримані із розплаву індію і фосфіду індію. Високі температури плавлення і більше значення тиску дисоціації з‘єднань A3B5 обумовлюють необхідність здійснення атмосфери летючого компонента. Тому кристали A3B5 вирощують в герметично закритому посуді.

В загальному випадку для A3B5 максимальна точка плавлення не співпадає із стехіометричнм складом. Оскільки кожні точці ліквідуса відповідає свій тиск пари, тому зміни його в прцесі кристалізації будуть призводити до зміни складу кристалізованх з’єднань. Шкідливий компонент веде себе як з коефіціентом розподілу k*<1 . Якщо це легкий компонент B, то буде відбуватися його відтіснення в розплав, який відповідно збагачується компонентом B.Останнє зумовлює порушення рівноваги між розплавом і паровою фазою.

Відновлення рівноваги виконується за рахунок переходу залишку компоненту B із розплаву в парову фазу. В свою чергу, якщо тиск пари, який робиться джерелом, буде за якихось причин змінюватися, то склад розплаву і ростучого кристалу також буде постійним.

Ріст кристалів із парової фази. Ріст кристалів із газової фази є одним з найбільш вивчених процесів. Розміри кристалів, вирощуваних цим методом, обмежуються малими транспортними можливостями газу як речовина, провідником і відвідником тепла кристалізації, а також легкістю утворення турболентних потоків поблизу ростучого кристалу. За допомогою цього методу вирощують кристали теллура і селену. Кристали сульфіду кадмію вирощуються із газової фази декількома методами: 1) газодинамічний потік, в якому пари Cd поглинаються сірководнем або парами сірки і на холодних частинках посуду осідає CdS; 2) квазіорівномірно, при якому CdS кристалізується із пари CdS в холодних частинах посуду за умовами, близькими до рівноважних.

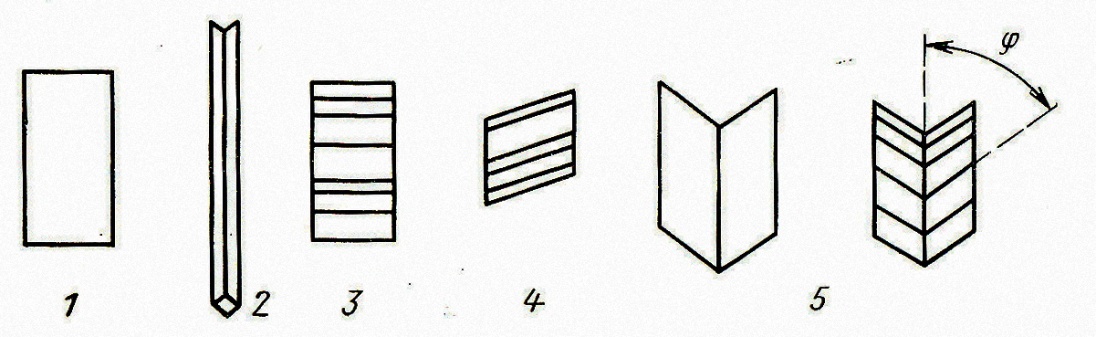

В першому випадку під фарфорову лодочку з Cd, розміщеного в кварцовій трубці, пропускається при 800 – 1000 0С вивід суміші з сірководнем. Cd реагує з сірководнем, і перетворившись в CdS осідає у холодних частинках трубки у вигляді лентоподібних кристлів ~ 3х5х0.2 мм. При пропусканні суміші водню і селену росли кристали CdSe розміром 1 -2 мм. Кристали CdS, ZnS також можуть бути вирощені за рахунок переносу пари азоту або аргону. Форми росту кристалу і загальний їх облік при вирощуванні із газової фази представлені на рисунку 13.

Ростучі кристали можуть бути леговані домішками ( наприклад, Cl, Ga, Zn ) в кількості 0,01 – 0,1%. Наявність домішок впливає на форму росту. Наявність хлору обумовлює ріст в товщину. Лентоподібні кристали виникають при вмісті Ga в концентрації менше 1019 см-3. При N>Ga>>1019 см-3 ростуть гексагональні призми довжиною до 30 мм і діаметром 0,3 – 1 мм.

Рис. 13 Форма кристалів CdS при вирощуванні із газової фази.

1 – пластинкова; 2 – голкова; 3 – тип 1 з прямокутними штрихами; 4 – тип 1 з косими штрихами; 5 – двійники; φ=30, 45 або 600

На форму кристалів впливають також методи вирощування. При сублімації CdS найчастіше зустрічається другий тип кристалів, зображений на рисунку 13. При реакціях випарів кадмію і сірки найчастіше зустрічається п’ятий тип кристалів.

Рис.14 Схема Пайпера і Полінга

1 – піч;2 – шитка;3 – кристал 4 – муллітома труба;4 – ампула (а); розподіл температури вздовж печі (б)

Можливість отримання великих монокристалів CdS методом сублімації була реалізована Пайпером і Полішем, які використовували принцип переміщення сублімарної зони через ущільнену полікристалічну засипку, поміщену у замкнуту кварцову ампулу. Схема установки зображена на рисунку 14. Кварцова ампула з однієї сторони має затравочний корпус з припаяним до нього кварцовим стержнем для покращення умов зародження зародків монокристалу і з відкритої сторони щільно входячу в середину ампули запаяну трубку. Мулітовану трубку ( яка служить для захисту ) з розміщеними всередині неї ампулами з ущільненим порошком переміщають з швидкістю 0,5 – 1,5 мм/год в печі, маючи (показано у верхні частині на рисунку 14) розподіл температури. При початковому положенні конічного носика ампули в зоні максимальної температури конус повністю очищується від полікристалічної засипки, а потім по мірі руху ампули в холодну зону в ньому виникає монокристалічний зародок, розростаючись по діаметру ампули на довжину декількох сантиметрів.

Металографічне і рентгенівське дослідження показують, що в кристалах CdS, отриманих із пари, присутні дефекти упаковки і двійники 15. Вивчення фігур росту вказує на наявність гвинтових дислокацій і суттєвих розбіжностей швидкості травлення в різних кристалографічних напрямах. На основі цих результатів припускається, що грані, перпендикулярні осі С, сильно порушені.

Рис. 15 Двійник CdS Ф=580

Методом росту із пари получають тяжкі кристали сульфіду цинку розміром до 10х2х2х мм. Кристали ZnS ростуть більш ідеальними, якщо до пари додати домішои як: ZnO або сіль міді. Крім зміни модифікації “ кубічна гексагональна ”, при 10200С існує зворотнє перетворення при 12400С ” гексагональна – кубічна ”. Гексагональна модифікація є стійкою в широкому діапазоні температур. Кубічна - стабілізується домішкою 0.5 – 1.0 моль%.

Методом росту із пари отримують кристали PbSe розміром 6х6х2 мм і сульфіду олова, а також сульфіду стронцію. Великий інтерес представляє ріст із пари кристалів SiC. Гексагональна або α- форма карбіду кремнію стійка нище 21000С. Між 2100 і 24000С відбувається перетворення в кубічний SiC. Чисті компоненти Si і С вступають у реакцію лише при температурі, вищій 14300С.

ВИКОРИСТАНА ЛІТЕРАТУРА

1. Матеріали мікроелектронної техніки В. М. Андреєв Москва 1986

2. Методи вирощування напівпровідникових кристалів Р. А. Матіш В. Н. Лунь Москва 1988