Автоматизированный электропривод центрифуги

Реферат

____ стр., 30 рисунок, формат А1 - 2.

АСИНХРОННЫЙ ДВИГАТЕЛЬ, ЦЕНТРИФУГА, РЕГУЛЯТОР, РОТОР, СТАТОР, НАПРЯЖЕНИЕ, ПРИНЦИПИАЛЬНАЯ СХЕМА, ФУНКЦИОНАЛЬНАЯ СХЕМА, СИЛОВАЯ СХЕМА, ПРОИЗВОДИТЕЛЬНОСТЬ, НАПОР, КПД, НОМИНАЛЬНАЯ СКОРОСТЬ, СТАТИЧЕСКАЯ НАГРУЗКА, МЕХАНИЧЕСКАЯ ХАРАКТЕРИСТИКА.

Цель работы - разработать автоматизированный электропривод центрифуги. В курсовом проекте рассчитан и проверен двигатель, спроектирована функциональная, силовая и структурная схемы электропривода. Рассчитаны переходные процессы и построена нагрузочная диаграмма.

Оглавление

Введение

1. Описание технологического процесса

2. Расчет статических нагрузок центрифуги периодического действия

3. Двигатели, применяемые в электроприводе

5. Проверка выбранного двигателя по нагреву, пусковой и перегрузочным способностям

6. Расчет недостающих параметров электродвигателя

7. Регулирование скорости в системе преобразователь частоты-двигатель переменного тока

8. Анализ статических характеристик ЭП и требования предъявляемые к ЭП (Определение структуры настроек регулятора) построение статических характеристик СУЭП

9. Моделирование переходных процессов СУЭП за цикл работы, определение основных энергетических показателей (ΔР,COSφ).

9.1 Моделирование переходных процессов СУЭП за цикл работы

9.2 Определение основных энергетических показателей (ΔР,COSφ)

10. Проектирование функциональной схемы ЭП. Расчет и выбор силовых элементов ЭП

Заключение

Список используемой литературы

Приложения

Введение

Практически во всех технологических процессах важное место занимает электропривод и является основным управляемым источником механической энергии.

Интенсификация технологических процессов, повышение точности, совершенствование технологии, стремление к ведению процессов с минимальными потерями энергии обусловлено тенденциями совершенствования развития автоматизированного электропривода, началом которого можно считать появление быстродействующих полупроводниковых источников питания электродвигателей. Характерным для этого этапа автоматизации электропривода является не только интенсивное и повсеместное применение полупроводниковой техники, но и широкое внедрение унифицированных управляющих устройств, предназначенных исключительно для преобразования информации.

Такие устройства резко повышают быстродействие процессов управления и расширяют возможности реализации сложных алгоритмов управления. Получила развитие аналоговая и цифровая управляющая техника. Подобного типа управляющие устройства становятся все более сходными с элементами электронных вычислительных машин, а структура автоматического электропривода полностью приобретает явные черты типовой структуры АСУ.

Внедрение новой технологии и все большее разнообразие механизмов, машин и агрегатов выдвигают перед системой автоматического управления электроприводами новые и сложные задачи. Если для отдельных механизмов требуется лишь обеспечение плавного пуска электродвигателя, то при установке механизмов в одну технологическую линию (для повышения производительности) появилась необходимость плавного и синхронно изменять рабочую частоту вращения всех двигателей. В этих случаях требования точности стабилизации частоты вращения каждого двигателя определяется лишь необходимостью поддержания заданной производительности.

1. Описание технологического процесса

Центрифуги этого типа изготовляются в двух конструктивных исполнениях: с фильтрующим и с осадительным роторами.

Фильтрующие центрифуги можно считать базовой конструкцией этого типа машин. Их применяют для разделения суспензий со средне - и мелкозернистой (размер частиц более ЗО мкм), преимущественно растворимой твердой фазой, когда допускается дробление частиц осадка.

Работа центрифуг наиболее эффективна при концентрации суспензии более 10% (об.). В этих конструкциях предусмотрена возможность хорошего отжима и эффективной промывки осадка.

Конструктивные модификации центрифуги с осадительным ротором предназначены для разделения малоконцентрированных плохо фильтрующихся суспензий с нерастворимой твердой фазой (размер частиц 5.40 мкм). Осадок в осадительных центрифугах не промывается.

Основное преимущество центрифуг типа ФГН состоит в возможности проведения всех стадий процесса в автоматическом режиме и при постоянной частоте вращения ротора. К недостаткам следует отнести измельчение кристаллов при срезе осадка, большие трудности регенерации фильтрующей перегородки при обработке суспензии с нерастворимой твердой фазой. Однако преимущества центрифуг типа ФГН значительнее их недостатков, поэтому спрос промышленности па них во всем мире по-прежнему высок.

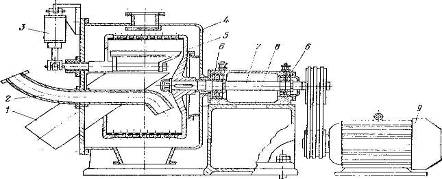

Общий конструктивный признак центрифуг - горизонтальное расположение оси ротора 5, вал 7 которого вращается в подшипниках качения 6, установленных в станине 8 (рис.1). Привод центрифуги от электродвигателя через клиноременную передачу. На передней крышке центрифуги смонтированы механизм 3 среза осадка, разгрузочный бункер 1, питающая труба 2, труба промывки и регенерации (для фильтрующих центрифуг), регулятор уровня слоя загрузки и переключатель хода ножа.

Поворотная крышка подвешена на петлях, уплотнена резиновой прокладкой. Описанная конструкция наиболее распространена для центрифуг с консольным расположением ротора.

В отличие от фильтрующих, у осадительных центрифуг имеется механизм отвода фугата из ротора, состоящий из черпающей трубки с силовым гидроцилиндром, снабженным дросселем для регулировании скорости ввода трубки в ротор. У осадительных центрифуг нет клапанов промывки и регенерации, а также разделительных клапанов.

Рис.1. Конструктивная схема центрифуг типа ФГН с консольным ротором:

I - разгрузочный бункер; 2 - питающая труба; 3 - механизм среза осадка; 4 - кожух; 5 - ротор; 6 - опоры вала; 7 - вал; 8 - станина; 9 - привод

При работе фильтрующей центрифуги суспензия через регулируемый загрузочный клапан и питающую трубу поступает во вращающийся с полной скоростью ротор и равномерно распределяется по поверхности сит. Фильтрат, промывной фильтрат и жидкость после регенерации сит отводятся раздельно. При достижении заданной толщины слоя осадка в роторе подача суспензии автоматически прекращается, после чего происходит отжим и промывка осадка. Отжатый после промывки осадок срезается ножом (или скребком) и выгружается из центрифуги.

Типовой цикл работы фильтрующих центрифуг состоит из операции фильтрования суспензии с образованием осадка, его промывки, центробежного отжима после промывки, выгрузки осадка и регенерации фильтрующей перегородки. Последнюю операцию в зависимости от проницаемости слоя, остающегося после среза осадка, можно проводить в каждом цикле или через несколько циклов.

Центрифуги с ножевой выгрузкой осадка изготовляются в роторах диаметром 240.2500 мм, отдельные образцы были изготовлены с роторами диаметром 2600 и даже 3000 мм.

Распространены в основном две конструктивные разновидности центрифуг: с ротором, расположенным между опорами, и с консольным ротором. Центрифуги, в которых ротор расположен между опорами, изготовляются с одинарным или со сдвоенным ротором.

Обычно роторы диаметром до 1700 мм располагают консольно, свыше 1700 мм - между двумя опорами. Частота вращения ротора 750 об/мин.

Сдвоенные роторы горизонтальных центрифуг имеют диаметр 2000 мм и более. Большинство изготовителей производят центрифуги с одинарными роторами диаметром 600.2000 мм.

Базовая модель центрифуги ФГМ-63 имеет стандартную конструкцию консольной машины. Она выпускается в трех конструктивных модификациях (ФГН-СЗЗК-01, ФГН-633К-02, ФГН-031Т-03.) и предназначена для малотоннажных производств и опытно-промышленных установок. Основные узлы центрифуг: литая станина, главный вал, маслостанция и виброизолирующее устройство - унифицированы. Остальные узлы в зависимости от конкретных условий работы и свойств обрабатываемого продукта имеют свои конструктивные особенности и выполняются из различных материалов.

Одна из конструктивных модификаций (ФГН-633К. - 02) предназначена для разделения суспензий не только с растворимой, но и главным образом с нерастворимой твердой фазой.

При обработке суспензий с нерастворимой твердой фазой для удаления подслоя осадка проводится операция механической регенерации сит при пониженной частоте вращения ротора. Для выполнения этой операции в конструкцию центрифуги внесены изменения. Механизм среза осадка оборудован специальным механизмом удаления остаточного слоя осадка. Для сообщения ротору малой скорости вращения (70.80 об/мин) во время механической регенерации центрифуга оборудована дополнительным приводом, состоящим из гидромотора, обгонной муфты и маслонасосной станции. При такой скорости вращения снимаемый щеткой осадок подает в бункер.

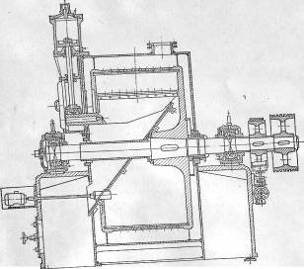

Примером машины с расположением ротора между опорами является центрифуга ФГН-2001К-01. Для улучшения условий выгрузки осадка разгрузочный бункер машины (рис.2) имеет подвижное дно, установленное на амортизаторах. В него вмонтирован эксцентриковый вибратор. Разгрузочный механизм центрифуги с широким радиально перемещающимся ножом состоит из стального корпуса, на котором крепится режущее лезвие, гидравлического цилиндра для подъема ножа и приемного желоба, по которому срезанный осадок выводится наружу.

Рис.1.2 Центрифуга ФГН-2001К-01 с ротором расположенным между опорами

К тенденциям развития центрифуг типа ФГН в последнее десятилетие можно отнести следующие. Преимущественное развитие получили конструкции консольных центрифуг, которые стали выпускать с роторами диаметром до 2100 мм. Увеличилось число типоразмеров центрифуг в параметрических рядах большинства фирм-изготовителей. В связи с развитием осадительных центрифуг непрерывного действия снизился удельный объем производства центрифуг типа ОГН.

Совершенствование системы автоматического управления идет по пути замены программного управления (по реле времени) на параметрическое управление. Уже существуют системы, устанавливающие длительность операции промывки осадка по качественным показателям, продолжаются поиски конструктивных решений дистанционного контроля влажности осадка в роторе с целью управления длительностью операции отжима и т.д.

2. Расчет статических нагрузок центрифуги периодического действия

Расчет мощности производится по пусковому режиму, причем общая требуемая мощность состоит из нескольких слагаемых: [2]

,

(2.1)

,

(2.1)

где Р1 - мощность, затрачиваемая на преодоление момента инерции барабана:

;

(2.2)

;

(2.2)

mб - масса пустого барабана, 500 кг; v - окружная скорость барабана, м/с; τп - длительность пуска, 60 с; Р2 - мощность, затрачиваемая на преодоление инерции массы материала:

;

(2.3)

;

(2.3)

Vб - объем барабана, 1.7 м³;

ρс - плотность суспензии,1300 кг/м³;

Р3 - мощность, затрачиваемая на преодоление трения в подшипниках вала

,

(2.3)

,

(2.3)

m∑ - суммарная масса барабана с загрузкой и других вращающихся деталей, связанных с валом, 900 кг;

f - коэффициент трения, находящиися в следующих пределах: f=0,07÷0,1;

vв - линейная скорость цапфы вала,15 м/с;

g=9,81 м/с² - ускорение свободного падения;

,

(2.4)

,

(2.4)

R - наружный радиус барабана, 1.2 м;

n - частота вращения барабана, об/мин.

Таким образом, полная потребляемая мощность с учетом потерь в передачах и подшипниках редуктора двигателя составляет:

(2.5)

(2.5)

η>Р> - КПД редуктра; η>ДВ> - КПД двигателя;

Для расчета статических нагрузок принимаем следующий цикл работы

центрифуги:

Запуск механизма.

Работа с частотой вращения загрузки - 34 с.

Работа с частотой вращения отжима - 35с.

Работа с частотой вращения выгрузки - 18с.

Таким образом, в соответствии с циклограммой имеем три рабочих участка электропривода центрифуг

Для последующего расчета зададимся некоторыми характеристиками работы механизма:

|

№участка |

n>ц> об/мин |

n>ДВ>,об/мин |

W>ц>, рад/с |

w>ДВ,>рад/с |

М>С,>Н*м |

|

1 |

180 |

180 |

18,84 |

18,84 |

1130 |

|

2 |

1240 |

1240 |

129,78 |

129,8 |

600 |

|

3 |

70 |

70 |

7,33 |

7,33 |

2870 |

Исходя из предложенного метода расчета, определим статические нагрузки механизма на каждом из рабочих участков.

Рассмотрим 1-ый участок работы:

P1= (P>1>+P>2>+P>3>+P>4>) /0,84=21,3кВт

Рассмотрим 2-ой участок работы:

Р2= (P>1>+P>2>+P>3>+P>4>) /0,84=77,92кВт

Рассмотрим 3-ий участок работы механизма:

Р3= (P>1>+P>2>+P>3>+P>4>) /0,84=21,07кВт

Далее определим моменты, действующие на центрифугу в статических режимах:

(2.6)

(2.6)

,

,

На основе рассчитанных значений построим нагрузочную и скоростную диаграмму работы механизма:

Рисунок.2.1 нагрузочную и скоростную диаграмму работы механизма

Для предварительного выбора электродвигателя рассчитаем средний эквивалентный момент на валу механизма за цикл работы:

,

(2.7)

,

(2.7)

Мс. i. - статический момент на i-ом интервале нагрузочной диаграммы механизма;

ti - продолжительность i-го интервала;

tц - время цикла;

n - число интервалов в цикле;

Для предварительного выбора приводного электродвигателя определяющее значение играет режим работы двигателя в системе и соответствие выбранного двигателя данному режиму работы механизма.

Принимая во внимание специфику процесса, делаем вывод о том, что проектируемый электропривод будет работать в кратковременном режиме, то есть в режиме S2.

Мощность двигателя, работающего в длительном циклическом режиме с переменной нагрузкой можно рассчитать по среднеквадратичному статическому моменту М>СЭ>:

,

(2.8),

,

(2.8),

(2.9)

(2.9)

к - коэффициент запаса, учитывает динамические нагрузки, к=1,2

Вт

Вт

С учетом всего вышесказанного останавливаем свой выбор на асинхронном двигателе с короткозамкнутым ротором серии 4А180M4Y3 со следующими рабочими характеристиками:

|

Тип двигателя |

4А180M4Y3 |

|

1. Номинальная мощность, кВт P>ном> |

30 |

|

2. Частота сети, Гц; |

50 |

|

3.

Синхронная частота вращения, мин-1;

|

1500 |

|

4. Номинальное скольжение, % S>ном> |

2% |

|

5. КПД, %; |

91 |

|

6.

cos |

0,89 |

|

7. I>пуск>/I>ном>; |

7 |

|

8.

М>п>/ М>ном> Нм;

|

1,4 |

|

9.

М>max>/ М>ном>>

>Нм;

|

2.2 |

|

10.

М>mm>/ М>ном>>

>Нм;

|

1 |

3. Двигатели, применяемые в электроприводе

Двигатели, применяемые в электроприводе разделяются на две группы:

двигатели, предназначенные для привода механизмов длительного режима работы с неизменной (мало меняющейся) нагрузкой;

двигатели, работающие в динамических режимах.

Первая группа двигателей предназначена для следующих механизмов: насосы, вентиляторы, компрессоры, насосы, воздуходувки, транспортеры, дробилки, сушилки и т.д. Это электрические машины общего назначения: асинхронные двигатели серий АИ, 2АИ, АИР, 4А, двигатели постоянного тока серий 4П, 2П, П, синхронные двигатели СДН, СДН3, СДК, СДКП.

Вторая группа двигателей предназначена для механизмов с частыми пусками, торможениями, реверсами и большой частотой включения. Как правило, это механизмы кратковременного и повторно-кратковременного режимов работы (подъемники, лебедки, краны, лифты, манипуляционные механизмы роботов и т.д.).

Наиболее характерными для промышленных электроприводов являются три режима работы.

Продолжительным номинальным режимом работы (S1) электрической машины называется режим ее работы при неизменной нагрузке такой продолжительностью, что превышения температуры всех частей машины достигают установившихся значений. [1]

Кратковременным номинальным режимом работы (S2) электрической машины называется режим, при котором период неизменной нагрузки чередуется с периодом отключения машины, при том периоды нагрузки не настолько длительны, чтобы превышения температуры машины могли достигнуть установившихся значений, а периоды отключения настолько длительны, что все ее части охлаждаются до температуры охлаждающей среды. Для кратковременного режима работы рекомендуются продолжительности рабочего периода tр 15, 30, 60, 90 мин.

Повторно-кратковременным номинальным режимом работы (S3) называется режим работы электрической машины, при котором кратковременные периоды неизменной номинальной нагрузки - рабочие периоды - чередуются с периодами отключения машины - паузами, причем как рабочие периоды, так и паузы не настолько длительны, чтобы превышения температуры частей машины могли достигнуть установившихся значений. Повторно-кратковременный режим работы характеризуется относительной продолжительностью включения.

Для центрифуг периодического действия характерно то, что момент инерции центрифуг может в 50-100 раз превышать момент инерции двигателя, причем в процессе работы центрифуги значение его изменяется в широких пределах в связи с выделением жидкой фазы из обрабатываемого продукта. Это характерно для всех центрифуг периодического действия.

Для центрифуг периодического действия при расчете мощности электродвигателя необходимо учитывать динамические моменты, возникающие при переходных процессах и составляющие при больших моментах инерции центрифуг весьма значительную величину. Для центрифуг периодического действия широко применяются многоскоростные АД.

Выполним операцию приведения моментов сопротивления, действующих на центрифугу, к валу двигателя.

Статический момент на валу рабочей машины, приведенный к валу электродвигателя, без учета потерь в передаче определяется выражением:

,

,

где Мм - момент сопротивления на валу рабочей машины;

j - передаточное число.

автоматизированный электропривод центрифуга двигатель

Передаточное число рассчитаем из условия соблюдения соответствия максимальных скоростей электродвигателя и механизма с учетом регулирования, то есть максимальная скорость вращения центрифуги за цикл работы должна соответствовать номинальной скорости вращения двигателя.

(3.1)

(3.1)

для механизма

(3.2)

(3.2)

Приведем моменты к валу электродвигателя:

,

,

,

,

Кинематическая схема:

4. Расчет динамических моментов и построение упрощенной нагрузочной и скоростной диаграммы электропривода

Нагрузочная диаграмма электропривода представляет собой зависимость электромагнитного момента М, тока I или мощности Р от времени. В тех случаях, когда момент и ток связаны линейной (или примерно линейной) зависимостью, обычно нагрузочную диаграмму строят для момента, который определяют из основного уравнения движения электропривода:

,

(4.1)

,

(4.1)

где МС - статический момент на валу двигателя;

Мдин - динамический момент электропривода;

JΣ - суммарный момент инерции электропривода, кг·м².

Динамический момент электропривода Мдин определим приближенно, принимая линейным закон изменения скорости, т.е.

,

(4.2)

,

(4.2)

где ωуст - установившаяся скорость двигателя на данном участке скоростной диаграммы, рад/с;

tп. т. - время пуска (торможения), с;

εдоп - допустимое угловое ускорение (замедление), рад/с

В нашем случае допустимое ускорение выберем, исходя из обычных условий запуска двигателя:

(4.3)

(4.3)

Определим угловое ускорение. Для этого предположим, что время разгона нашего двигателя до номинальной скорости будет равно 5 секунды, тогда:

Определим суммарный момент инерции электропривода:

,

(4.4)

,

(4.4)

где δ=1,15÷1,3 - коэффициент, учитывающий момент инерции вращающихся масс передаточного механизма;

Jдв - момент инерции ротора двигателя;

Jмуф - момент инерции соединительной муфты, тормоза и других частей механизма, непосредственно связанных с валом двигателя;

Jм - момент инерции вращающихся частей механизма;

j - передаточное число редуктора;

m - масса поступательно движущихся частей механизма, кг;

ρ - радиус приведения.

В нашем случае суммарный момент инерции будет равен:

,

при

,

при

Далее определим моменты на каждом интервале нагрузочной диаграммы работы центрифуги. Исходя из основного уравнения электропривода:

(4.5),

(4.5),

В соответствии с заданным циклом работы электропривода, рассчитаем три момента системы:

,

,

Естественный останов двигателя

после выключения обеспечивает тормозной

момент

.

Время естественного останова двигателя

принимаем 10 с. Тогда имеем:

.

Время естественного останова двигателя

принимаем 10 с. Тогда имеем:

- ускорение естественного останова

электродвигателя;

- ускорение естественного останова

электродвигателя;

- динамический момент естественного

торможения электродвигателя;

- динамический момент естественного

торможения электродвигателя;

- время остановки двигателя после

выключения.

- время остановки двигателя после

выключения.

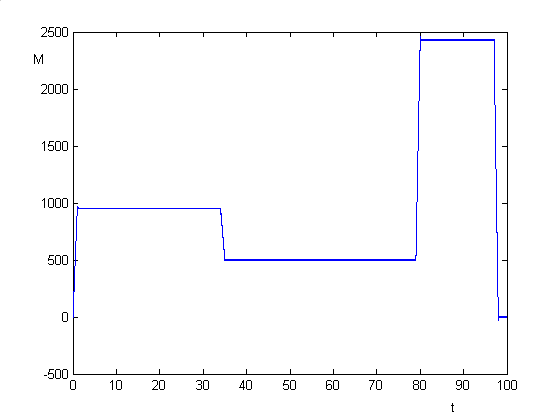

На основе произведенных расчетов строим упрощенную нагрузочную и скоростную диаграмму электропривода.

t= [0 5 5 39 39 42 42 74 74 76 76 92 92 102 102]

y= [1013 1013 950 950 563 563 500 500 2493 2493 2430 2430 2398 2398 0]

figure (1)

sub>plot (2,1,1)

plot (t,y)

xlabel ('t')

ylabel ('M')

title ('Nagruzochnaia diagramma')

T= [0 5 39 42 74 76 92 102]

R= [0 180 180 1240 1240 70 70 0]

figure (1)

sub>plot (2,1,2)

plot (T,R)

xlabel ('t')

ylabel ('w')

title ('Skorostnaia diagramma')

Рисунок.4.1 Упрощенная нагрузочная и скоростная диаграмма электропривода.

5. Проверка выбранного двигателя по нагреву, пусковой и перегрузочным способностям

Упрощенная нагрузочная диаграмма используется для предварительной проверки двигателя по нагреву, пусковой и перегрузочной способностям.

Для проверки двигателя по нагреву используется несколько методов: метод средних потерь и методы эквивалентных величин (тока, момента и мощности). Первый из них является наиболее точным, остальные же (методы эквивалентных величин) отличаются большей удобностью применения, но меньшей точностью.

Для двигателей, работающих с постоянным магнитным потоком (двигатели постоянного тока независимого и параллельного возбуждения, асинхронные двигатели, работающие при скольжениях, меньших критического), наиболее часто применяется метод эквивалентного момента, для которого условием правильного выбора двигателя по нагреву является условие:

Эквивалентный момент двигателя, работающего в кратковременном режиме с переменной нагрузкой определяется следующим образом:

,

(5.1)

,

(5.1)

tо. i - продолжительность i-ой паузы;

tn. m. i - продолжительность пуска (торможения) на i-ом интервале;

tу. i - продолжительность установившегося движения на i-ом интервале;

l - количество пауз;

m - число интервалов пуска и торможения;

n - число рабочих интервалов в цикле;

N - количество интервалов установившегося движения;

αо - коэффициент ухудщения условий охлаждения при пуске, торможении двигателя с самовентиляцией (αо≈0,75 для двигателей постоянного тока; αо≈0,5 для асинхронных двигателей);

βо - коэффициент, учитывающий ухудшение охлаждения самовентилируемого двигателя при отключении (βо=0,5 для закрытых двигателей и βо=0,3 для защищенных).

В нашем случае

,

(6.2)

,

(6.2)

Таким образом, условие проверки двигателя на нагрев выполняется:

По приближенной нагрузочной диаграмме двигатель также проверяется и по перегрузочной способности в соответствии с условием

,

,

где М>С. МАХ> - максимальное значение статического момента на валу двигателя; λm - допустимый коэффициент перегрузки двигателя по моменту.

Максимально допустимый момент асинхронного двигателя необходимо рассчитывать с учетом возможного снижения питающего напряжения на 10%:

(6.3)

(6.3)

Для выбранного двигателя получаем:

,

,

Условие адекватности выбора двигателя по перегрузочной способности выполняется:

Проверка выбранного двигателя по пусковым условиям производится в соответствии со следующим условием:

,

(6.4)

,

(6.4)

где М>С. МАХ> - максимальное значение статического момента на валу двигателя при пуске;

λ>П> - кратность пускового момента двигателя;

МНОМ - номинальный момент двигателя.

С учетом характеристик выбранного двигателя получаем:

(6.5)

(6.5)

То есть двигатель приемлем по критерию пусковой способности:

Делаем вывод о правильном выборе электродвигателя.

6. Расчет недостающих параметров электродвигателя

Найдем теперь параметры необходимые для построения структурной схемы, а также те параметры, которые понадобятся для ее анализа. [3]

Рассчитаем номинальный ток двигателя: Номинальный фазный ток статора, А:

,

(6.1)

,

(6.1)

Полное сопротивление короткого замыкания, Ом:

,

(6.2)

,

(6.2)

где λI - кратность пускового тока.

Приведенное активное сопротивление фазы ротора, Ом:

,

(6.3)

,

(6.3)

,

(6.4)

,

(6.4)

,

(6.5)

,

(6.5)

,

(6.6)

,

(6.6)

,

(6.7)

,

(6.7)

,

(6.8)

,

(6.8)

nо - скорость идеального холостого хода, об/мин.

Активное сопротивление фазы статора:

,

(6.9)

,

(6.9)

где cosφпуск - коэффициент мощности при пуске

где γ1 - отношение мощности потерь мощности в обмотке статора при номинальной нагрузке к полным номинальным потерям,

,

принимаем 0.3

,

принимаем 0.3

Индуктивное сопротивление короткого замыкания, Ом:

,

(6.10)

,

(6.10)

Тогда активное сопротивление фазы статора:

,

(6.11)

,

(6.11)

Индуктивные сопротивления рассеяния статора и ротора примерно равны, Ом:

,

(6.12)

,

(6.12)

,

(6.13)

,

(6.13)

Ток холостого хода асинхронного короткозамкнутого двигателя, А:

,

(6.14)

,

(6.14)

где sк - критическое скольжение, которое можно определить по формуле

,

(6.15)

,

(6.15)

,

(6.16)

,

(6.16)

λm,λп - кратность максимального и пускового моментов.

где sк - критическое скольжение.

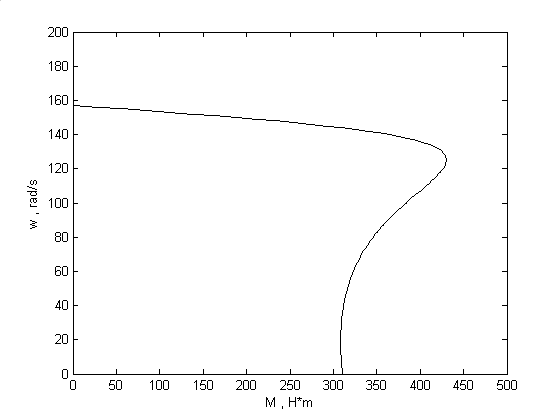

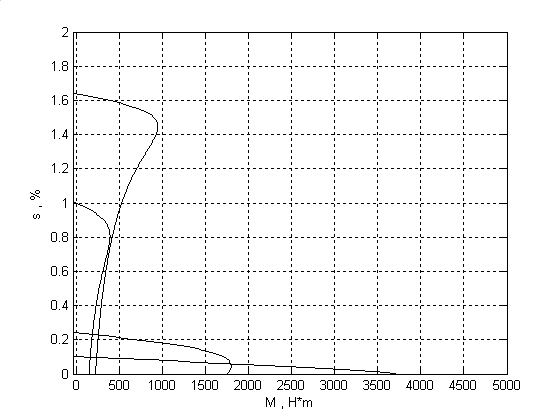

Построим механическую характеристику двигателя. Расчет производился в Приложение I

Рисунок 6.1 Механическая характеристика двигателя с короткозамкнутым ротором.

Приведенный ток ротора:

,

(6.17)

,

(6.17)

.

.

Потери мощности при холостом ходе, Вт:

,

(6.18)

,

(6.18)

Коэффициент мощности при холостом ходе двигателя:

,

,

(6.19)

(6.19)

Индуктивное сопротивление намагничивающего контура, Ом:

,

(6.20)

,

(6.20)

Активное сопротивление намагничивающего контура

,

(6.21)

,

(6.21)

или ,

,

где ∆Рсm - потери в стали статора, Вт

,

,

,

,

Электромеханическая постоянная времени асинхронного электропривода для линейной части механической характеристики определяется по формуле:

,

(6.22)

,

(6.22)

,

(6.23)

,

(6.23)

где w0 - скорость идеального холостого хода, 1/с;

J - суммарный момент инерции ЭП, кг*м2 (J=2.44);

Мном - номинальный момент, H*m

Тогда для линейной части механической характеристики постоянная времени будет следующая:

,

(6.23)

,

(6.23)

Электромагнитная постоянная времени АД, с:

,

(6.24)

,

(6.24)

Имея параметры электропривода, приступаем к расчету и построению статических электромеханических и механических характеристик, которые обеспечивают требуемые режимы работы на каждом интервале нагрузочной и скоростной диаграмм.

7. Регулирование скорости в системе преобразователь частоты-двигатель переменного тока

Этот способ регулирования скорости перспективен как для отдельных регулируемых АД и СД, так и при одновременном изменении скорости нескольких АД, приводящих в движение группы механизмов. Когда требуется получить высокие скорости, например, центрифуг, шлифовальных станков, регулирование скорости АД изменением частоты питающего напряжения предпочтительно, а в некоторых случаях это и единственно возможный способ [6]. Возможность регулирования скорости АД при изменении частоты следует непосредственно из выражения:

,

(7.1)

,

(7.1)

При регулировании частоты

необходимо изменять и значение питающего

двигатель напряжения. Это объясняется

тем, что при неизменном напряжении

источника питания

и регулировании его частоты изменяется

магнитный поток АД, поскольку

и регулировании его частоты изменяется

магнитный поток АД, поскольку

~

~ .

Магнитный поток при неизменной нагрузке

на валу определяет значение тока ротора,

поскольку

.

Магнитный поток при неизменной нагрузке

на валу определяет значение тока ротора,

поскольку

При выборе соотношения между частотой и напряжением, подводимым к статору АД, исходят из условия сохранения перегрузочной способности:

,

(7.2)

,

(7.2)

Закон изменения напряжения при частотном изменении скорости АД, удовлетворяющий данному требованию, имеет следующий вид:

,

(7.3)

,

(7.3)

где

- фазное напряжение источника питания

АД при частоте

- фазное напряжение источника питания

АД при частоте

;

;

- момент статической нагрузки на валу

двигателя при скорости

- момент статической нагрузки на валу

двигателя при скорости

;

;

- фазное напряжение источника питания

АД при частоте

- фазное напряжение источника питания

АД при частоте

;

;

- момент статической нагрузки на валу

двигателя при скорости

- момент статической нагрузки на валу

двигателя при скорости

.

.

В относительных единицах закон изменения напряжения при частотном регулировании выражается:

,

(7.4)

,

(7.4)

(7.5)

(7.5)

,

(7.6)

,

(7.6)

,

(7.7)

,

(7.7)

Механические характеристики АД при частотном регулировании скорости различны для различных зависимостей статической нагрузки от скорости. В нашем случае закон изменения напряжения при частотном управлении АД примет вид (в относительных единицах):

или

или

Получим вид механических характеристик для каждого режима работы АД в соответствии с принятым циклом работы. Для этого сначала определим необходимые частоты питающего двигатель напряжения, исходя из желаемых частот вращения АД на каждом из участков цикла:

;

;

Далее для каждого из участков цикла рассчитаем необходимое изменение подводимого напряжения, а также значения критического момента и скольжения двигателя на каждой из механических характеристик.

1-ый участок цикла:

;

;

;

;

;

;

;

;

;

;

2-ой участок цикла:

;

;

;

;

3-ий участок цикла:

;

;

;

;

;

;

;

;

Построим механические характеристики двигателя для каждого из участков работы электропривода. Для этого используем формулу Клосса. Следует отметить, что характеристики, построенные по данной формуле имеют значительные погрешности в области S< S>k>

Результаты расчётов приведены в приложении I

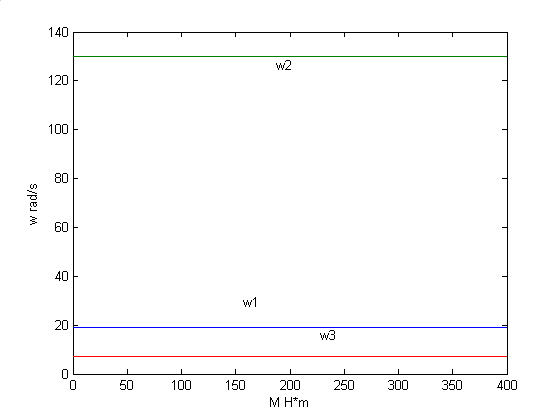

Рисунок.7.1 механические характеристики двигателя для каждого из участков работы электропривода.

Механическая характеристика асинхронного двигателя при динамическом торможении без учета насыщения магнитной цепи (хμ=х0=const) описывается уравнением

,

где

,

где

;

;

,

,

где Iэ - эквивалентное значение тока статора, определяемое как

,

,

ксх - коэффициент, зависящий

от схемы включения обмоток статора к

источнику постоянного тока. В частности,

при подключении последовательно двух

фаз статора к источнику постоянного

тока

;

;

- относительная скорость ротора; Iпост

- величина постоянного тока, протекающего

по обмоткам статора.

- относительная скорость ротора; Iпост

- величина постоянного тока, протекающего

по обмоткам статора.

Рисунок 7.2 Механическая характеристика асинхронного двигателя при динамическом торможении

Реализовать схему динамического торможения можно следующим образом:

Рисунок.7.3 Схема динамического торможения асинхронного двигателя.

8. Анализ статических характеристик ЭП и требования предъявляемые к ЭП (Определение структуры настроек регулятора) построение статических характеристик СУЭП

На практике существуют различные способы управления частотой вращения асинхронного двигателя. Среди них управление напряжением питания, магнитным потоком, количеством пар полюсов, введением добавочного сопротивления в цепь ротора (для АД с фазным ротором) и др. Однако в последнее время наиболее распространенным методом регулирования скорости асинхронного двигателя является способ управления частотой питающей сети. Кроме того заметим, что статическая характеристика ЭП является астатической, соответственно частотное управление будет оптимальным для данной системы. [2]

Различают два основных способа частотного управления:

частотное управление, при котором в качестве управляющих воздействий приняты частота и напряжение статора;

частотное управление, при котором в качестве управляющих воздействий приняты частота и ток статора.

Второй способ называют частотно-токовым управлением. Формирование механических характеристик асинхронных двигателей при частотном управлении, как и при управлении двигателями постоянного тока, подчинено задачам обеспечения требуемой перегрузочной способности и жесткости характеристик во всем диапазоне регулирования скорости.

Заданная перегрузочная способность обеспечивается путем выполнения определенных соотношений между частотой и напряжением статора. Жесткость механических характеристик может быть сколь угодно высокой при использовании обратных связей по скорости. Следует подчеркнуть, что и без обратных связей по скорости жесткость механических характеристик частотно-управляемых электроприводов переменного тока оказывается более высокой, чем у приводов постоянного тока. Это обстоятельство способствует применению простых систем управления асинхронными электроприводами, не оснащенными датчиками скорости и контурами регулирования скорости. Поскольку для центрифуг периодического действия характерно то, что момент инерции центрифуг может в 20-100 раз превышать момент инерции двигателя, причем в процессе работы центрифуги значение его изменяется в широких пределах в связи с выделением жидкой фазы из обрабатываемого продукта, то необходимо вводить обратную связь не только по току, но и скорости. [3]

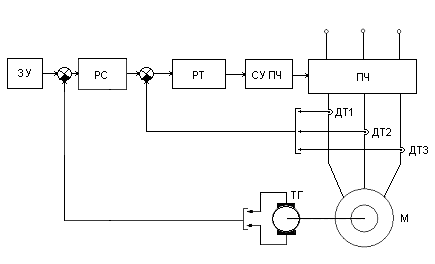

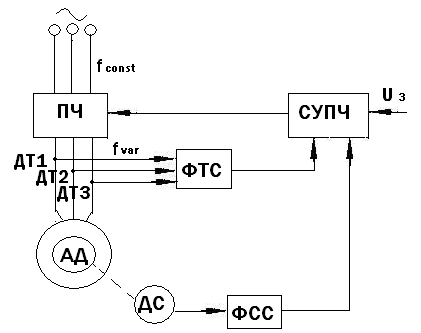

Рис.8.1 Функциональная схема СУЭП

Функциональную схему СУЭП можно представить в следующем виде:

Рисунок.8.2 Функциональная схема СУЭП.

ПЧ - преобразователь частоты;

СУПЧ - система управления ПЧ;

ФТС - формирователь токового сигнала,

ФСС - формирователь сигнала скорости;

ДС - датчик скорости;

ДТ1, ДТ2, ДТЗ - датчики тока.

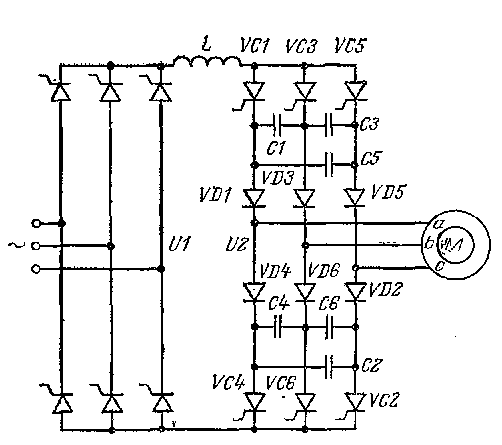

Автономный инвертор тока с

полной коммутирующей емкостью. На

рисунке 8.3 изображена схема трехфазного

инвертора тока с полной коммутирующей

емкостью." Трехфазный тиристорный

выпрямитель U

выпрямляет ток сети, и выпрямленный

ток сглаживается дросселем L.

Тиристоры инвертора тока

,

включенные по трехфазной мостовой

схеме, пропускают ток в течение 1/3 периода

(120°). Переключение производится с

периодичностью 60° в последовательности,

соответствующей нумерации тиристоров.

Коммутация тока и компенсация реактивной

мощности осуществляются конденсаторами

С1-СЗ на стороне переменного

тока.

,

включенные по трехфазной мостовой

схеме, пропускают ток в течение 1/3 периода

(120°). Переключение производится с

периодичностью 60° в последовательности,

соответствующей нумерации тиристоров.

Коммутация тока и компенсация реактивной

мощности осуществляются конденсаторами

С1-СЗ на стороне переменного

тока.

К достоинствам схемы следует отнести сравнительную простоту и благоприятную для тиристоров форму коммутационного напряжения. Наряду с достоинствами имеются й недостатки: вольтамперная характеристика является крутопадающей, причем на холостом ходу напряжение может превышать напряжение источника постоянного тока в десятки раз; емкость конденсаторов должна быть большой, при снижении частоты и при постоянном моменте на валу она возрастает обратно пропорционально квадрату частоты; большая емкость, выбранная из условия низшей частоты, может повлечь за собой на более высоких частотах конденсаторное самовозбуждение асинхронного двигателя, вызывающее самораскачивание системы "инвертор-двигатель", которое приводит к срыву коммутации и короткому замыканию источника питания.

Инверторы тока с полной коммутирующей емкостью применяют в основном в качестве источников повышенной частоты, при стабильной выходной частоте или при малых пределах изменения последней. При изменении нагрузки в широких пределах применяют регуляторы отбора реактивной мощности, представляющие собой три линейные индуктивности, последовательно с каждой из которых включаются встречно-параллельные тиристоры. Включение регулятора отбора реактивной мощности параллельно коммутирующим конденсаторам дает возможность стабилизировать выходное напряжение инвертора тока.

Рисунок 8.3 Схема инвертора тока с ограниченной коммутирующей емкостью.

В АИТ, наоборот, очередность коммутации тиристоров определяет форму тока, а форма напряжения зависит от нагрузки. Это обусловлено включением на вход инвертора реактора с достаточно большой индуктивностью. Основной недостаток систем с одним регулятором - сложность настройки параметров цепей ОС по току и скорости. Настройка носит компромиссный характер и не является оптимальной. Этот недостаток исключен в системах с подчиненным (каскадным) регулированием.

Каскадная система - это многоконтурная система, в каждом контуре которой имеется одна регулируемая величина и регулятора этой величины. При этом каждый внешний контур является задающим для своего внутреннего, т.е. в этом смысле внутренний контур подчинен внешнему. Настройка (оптимизация) этих систем производится независимо и последовательно от внутреннего к внешнему.

Достоинства данной системы управления:

система обеспечивает высокие статические и динамические характеристики;

структура и сами элементы стандартизованы, что упрощает изготовление, наладку и ремонт;

применяются стандартные регуляторы и настройки.

В системе частотно-токового управления двигатель питается от тиристорного преобразователя (ТП) частоты с автономным инвертором тока (АИТ). В таком случае управляемый выпрямитель (УВ) совместно с контуром регулирования тока выпрямителя образует источник тока. Управление двигателем производится путём задания тока статора и частоты АИТ. Обе величины, в свою очередь, зависят от общего сигнала задания на систему, определяющего скорость двигателя. Ток статора связан также с нагрузкой двигателя.

Принцип работы данной системы заключается в следующем: в контуре скорости, напряжение задания (Uз), сравнивается с напряжением поступающем с датчика скорости, который реализуется на тахогенераторе, пропорциональным скорости асинхронного двигателя. На основе разности напряжений регулятор скорости (РС) формирует сигнал управления АИТ. Последний в свою очередь задает частоту тока статора. Выходной сигнал поступает на регулятор тока (РТ) и сравнивается с током статора, измеренного с помощью датчика тока (ДТ) (трансформатор тока). Отрицательная обратная связь по току обеспечивает необходимую точность контура тока. Выходной сигнал регулятора тока поступает на управляемый выпрямитель (УВ), где формируется закон изменения тока статора. Регулятор скорости воздействует на автономный инвертор тока, а регулятор тока - на управляемый выпрямитель. Подобное разделение позволяет обеспечить высокое качество переходных процессов.

Для того чтобы смоделировать систему управления ЭП принимаем нелинейную характеристику АД в виде линейной зависимости, приняв следующие допущения:

возмущение имеет скачкообразный характер своего изменения (наброс и сброс статического момента нагрузки);

значение возмущения не превышает максимального момента, развиваемого двигателем, т.е. до и после возмущения асинхронный двигатель работает на устойчивой части своей механической характеристики;

т.к. двигатель работает совместно с ЧП, следовательно работа происходит на устойчивой части механической характеристики, которая описывается следующим выражением:

,

(8.1)

,

(8.1)

где s>макс>

- значение максимального скольжения, s

- текущее значение скольжения, М>дв>

- момент развиваемый асинхронным

двигателем,

- символ дифференцирования.

- символ дифференцирования.

Запишем уравнение движения в таком виде:

,

(8.2)

,

(8.2)

где z - число пар полюсов двигателя. Это уравнение совместно с (8.1) составляют систему, описывающую поведение асинхронного двигателя в переходных процессах с учётом электромагнитных явлений. Если принять, что до наброса нагрузки двигатель работал в установившемся режиме, то эту точку можно положить точкой с нулевыми начальными условиями для последующего переходного процесса. После соответствующих преобразований, подстановки одного в другое и приведения к операторной форме рассматриваемая система примет вид:

,

, ,

(8.3)

,

(8.3)

где

- электромагнитная постоянная времени

асинхронного двигателя;

- электромагнитная постоянная времени

асинхронного двигателя;

- электромеханическая постоянная времени

привода;

- электромеханическая постоянная времени

привода;

и

и

- изображения по Лапласу момента двигателя

и статического момента нагрузки. Система

уравнений (8.3) позволяет получить

передаточную функцию рассматриваемой

системы электропривода. Входной величиной

здесь является статический момент

сопротивления М>ст>, а выходной -

интересующие нас значения угловой

скорости (скольжения) и момента двигателя.

Передаточная функция по скольжению

запишется:

- изображения по Лапласу момента двигателя

и статического момента нагрузки. Система

уравнений (8.3) позволяет получить

передаточную функцию рассматриваемой

системы электропривода. Входной величиной

здесь является статический момент

сопротивления М>ст>, а выходной -

интересующие нас значения угловой

скорости (скольжения) и момента двигателя.

Передаточная функция по скольжению

запишется:

.

.

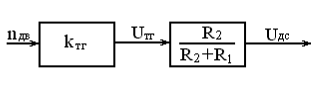

Перейдем к определению настроек регуляторов. Для этого для начала синтезируем сам двигатель. Для двигателя переменного тока передаточная функция в общем случае можно записать в виде произведения апериодического звена первого порядка и интегрирующего звена:

;

(8.4)

;

(8.4)

где

,

,

;

;

β - жесткость механической характеристики.

;

(8.5)

;

(8.5)

где ωном - номинальная скорость электродвигателя;

Sном - номинальное скольжение;

Мном - номинальный момент двигателя, кг·м.

;

(8.6)

;

(8.6)

Рассчитаем коэффициенты обратной связи по скорости и по току.

К>ос> - коэффициент обратной связи по скорости:

;

(8.7)

;

(8.7)

К>от> - коэффициент обратной связи по напряжению:

;

(8.

;

(8.

Определим передаточную функцию преобразователя частоты вместе с выпрямителем:

;

(8.9)

;

(8.9)

T>n>> - >постоянная времени коммутации для транзисторов.

Определим W>рн> - передаточная функция регулятора тока;

;

(8.10)

;

(8.10)

;

(8.11)

;

(8.11)

;

(8.12)

;

(8.12)

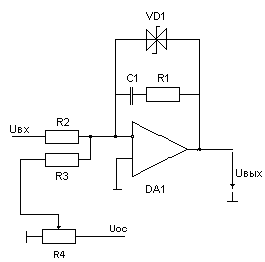

Схемная реализация регулятора тока на операционном усилителе будет выглядеть следующим образом:

Рисунок.8.4 Принципиальная схема регулятора тока.

Данный регулятор одновременно является и сумматором, суммируя сигнал обратной связи по току и выход регулятора скорости, который является заданием для регулятора тока. Для рассчитанных настроек регулятора определим номиналы элементов в регуляторе тока. Коэффициент усиления регулятора:

;

(8.13)

;

(8.13)

Выбираем из ряда сопротивлений следующие резисторы: R1=100кОм, R2=R3=220кОм.

Время интегрирования:

;

(8.14)

;

(8.14)

Тогда С1=430 нФ.

Резистор R4 служит для подстройки параметров ПИ - регулятора. Двуханодный стабилитрон служит для ограничения регулирующего воздействия в пределах 12В.

Переходим к расчёту регулятора скорости. Определим W>рс> - передаточная функция регулятора скорости; В качестве регулятора скорости также возьмем ПИ - регулятор, который обеспечивает точность регулирования скорости в статическом режиме. Передаточная функция регулятора скорости

где:

;

(8.15)

;

(8.15)

Принципиальная схема регулятора скорости будет аналогична схеме регулятора тока. Только заданием для регулятора скорости служит выход задатчика интенсивности, а вместо Uoc по току подается сигнал обратной связи по скорости. Рассчитаем номиналы элементов в регуляторе скорости. Коэффициент пропорциональности регулятора скорости:

;

(8.16)

;

(8.16)

Время интегрирования:

;

(8.17)

;

(8.17)

Тогда номиналы элементов выберем следующие: R15=180кОм, R16=R17=120кОм, C13=330 мкФ.

Схема задающего устройства будет выглядеть следующим образом:

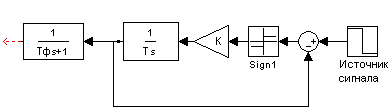

Рисунок.8.5 Структурная схема задающего устройства.

где: Тф - постоянная времени фильтра. Рассчитывается исходя из того, что

она должна быть равна от 0.1 до 0.05 времени переходного процесса.

Для нашего случая выбираем Тф=0.1

T - время разгона двигателя до номинальной частоты вращения. Т=2с.

K - максимальное напряжение на выходе источника сигнала задания. Для нашего случая К=15.

Схемная реализация задачтика интенсивности будет выглядеть следующим образом:

Рисунок.8.6 Принципиальная схема задатчика интенсивности

Где номиналы элементов в соответствии со значениями параметров системы регулирования рассчитываются по следующим формулам:

Исходя из данных формул и в соответствии со значениями номинального ряда напряжений, выбираем: R5=150кОм, R4=100кОм, R6=200кОм, C1=10мкФ, R7=100кОм, С2=1мкФ.

Подставим рассчитанные значения регуляторов и коэффициентов обратных связей в структурную схему САУ и получим законченный вариант замкнутой системы электропривода:

Рассчитаем β>з. с>, который обеспечивает частоту вращения двигателя 1500 об/мин.

β>з. с> =

;

(8.18)

;

(8.18)

Данные расчётов приведены в приложении II

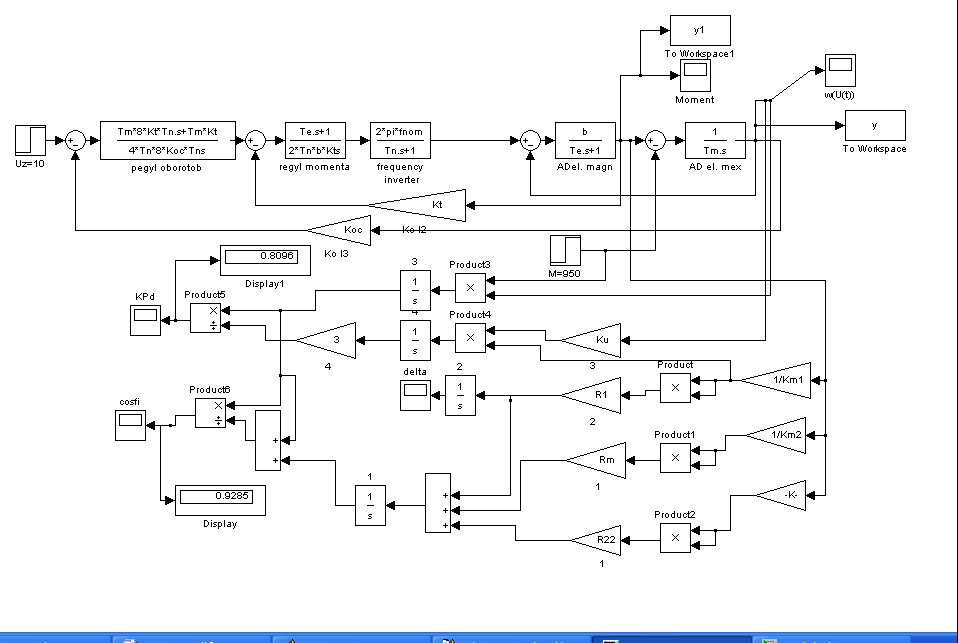

Расчёт производится при помощи пакета Matlab 6.5, а моделирование переходных процессов в приложении Simulink пакета Matlab 6.5

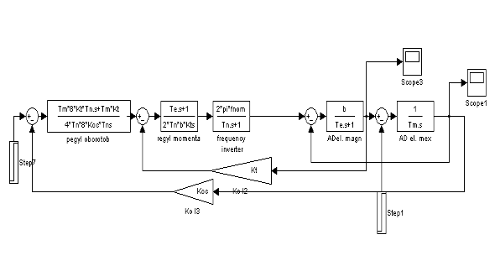

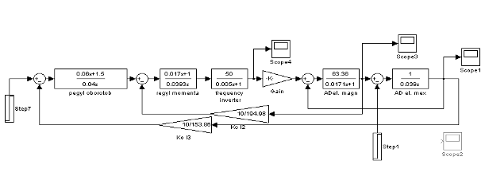

Подставим рассчитанные значения регуляторов и коэффициентов обратных связей в структурную схему САУ и получим законченный вариант замкнутой системы электропривода:

Рис.8.6 Структурная схема системы регулирования.

Рисунок.8.7 Структурная схема системы регулирования с параметрами.

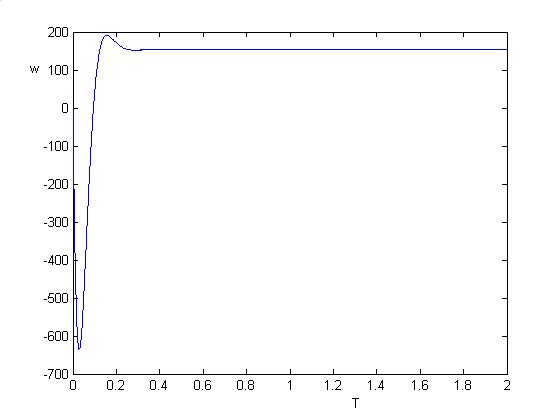

Рисунок.8.8 Переходная характеристика по скорости.

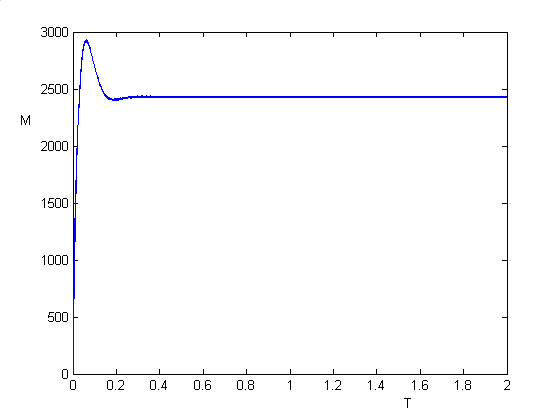

Рисунок.8.9 Переходная характеристика электромагнитного момента.

С учетом того, что мы синтезировали астатическую систему управления, то статические характеристики системы при различных частотах питающего двигатель напряжения будут представлять собой горизонтально-расположенные линии в координат М-w

Рисунок.8.10. Статические характеристики СУЭП.

9. Моделирование переходных процессов СУЭП за цикл работы, определение основных энергетических показателей (ΔР,COSφ).

9.1 Моделирование переходных процессов СУЭП за цикл работы

Для расчета переходных процессов синтезируем схему: в Приложении II

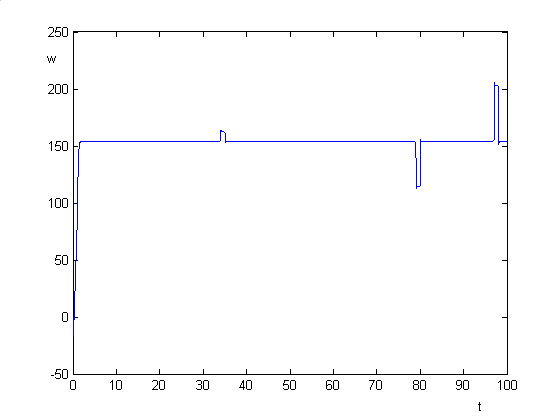

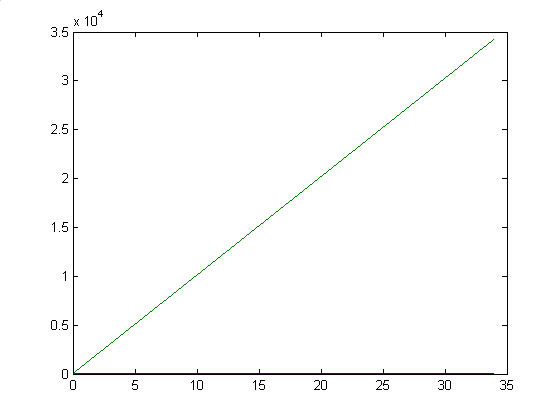

График переходных процессов скорости за цикл работы приведен на рис 9.1.

График переходных характеристик моментов за цикл работы приведены на рис.9.2:

Рисунок 9.1.

Рисунок 9.2.

9.2 Определение основных энергетических показателей (ΔР,COSφ)

Потери мощности в регулируемом электроприводе равны:

где

- потери мощности в механической передаче;

- потери мощности в механической передаче;

- потери мощности в электродвигателе.

- потери мощности в электродвигателе.

.

.

Потери мощности в электродвигателе можно условно разделить на постоянные и переменные:

Под постоянными, понимают потери не зависящие от нагрузки. К ним относятся: потери в стали, механические потери, вентиляционные потери, потери на возбуждение электродвигателя. Постоянные потери в действительности не являются постоянными, а изменяются с изменением угловой скорости, частоты, напряжения, но при работе двигателя на естественной характеристике их изменения незначительны.

Под переменными потерями понимают потери мощности, зависящие от нагрузки.

При частотном управлении АД постоянные потери можно записать в виде:

.

.

где

- потери мощности в стали статора;

- потери мощности в стали статора;

f, f>ном> - текущее и номинальное значение частоты тока статора;

- механические потери мощности;

- механические потери мощности;

- потери мощности от протекания

намагничивающего тока по обмотке

статора;

- потери мощности от протекания

намагничивающего тока по обмотке

статора;

m=1,4 - коэффициент зависящий от сорта электротехнической стали.

Переменные потери мощности при частотном управлении АД определяются из соотношения:

.

.

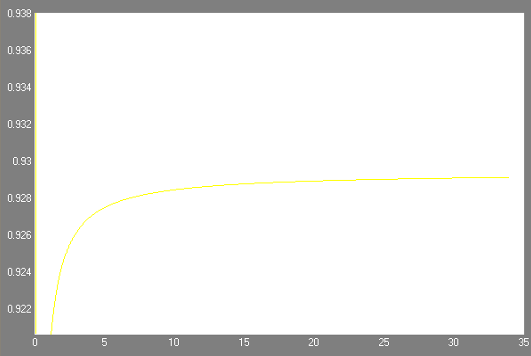

Для построения графика переменных потерь, а также для определения КПД двигателя за цикл работы и определения cosφ воспользуемся пакетом Simulink пакета Matlab 6.5, для этого синтезируем схему:

Расчёты приведены в Приложении II

Рисунок 9.4 Потери мощности за цикл работы

Рисунок 9.5 COSφ за цикл работы

Рисунок 9.6 КПД за цикл работы

10. Проектирование функциональной схемы ЭП. Расчет и выбор силовых элементов ЭП

В качестве устройства управления ЭП используем частотно регулируемый привод.

Современный частотно регулируемый электропривод состоит из асинхронного или синхронного электрического двигателя и преобразователя частоты (см. рис 8.1 раздел 8).

Электрический двигатель преобразует электрическую энергию в механическую энергию и приводит в движение исполнительный орган технологического механизма.

Преобразователь частоты управляет электрическим двигателем и представляет собой электронное статическое устройство. На выходе преобразователя формируется электрическое напряжение с переменными амплитудой и частотой.

В наиболее распространенном частотно регулируемом приводе на основе асинхронных двигателей с короткозамкнутым ротором применяются скалярное и векторное частотное управление.

Векторное управление позволяет существенно увеличить диапазон управления, точность регулирования, повысить быстродействие электропривода. Этот метод обеспечивает непосредственное управление вращающим моментом двигателя.

Векторное управление позволяет существенно увеличить диапазон управления, точность регулирования, повысить быстродействие электропривода. Этот метод обеспечивает непосредственное управление вращающим моментом двигателя.

Вращающий момент определяется током статора, который создает возбуждающее магнитное поле. При непосредственном управлении моментом необходимо изменять кроме амплитуды и фазу статорного тока, то есть вектор тока. Этим и обусловлен термин "векторное управление".

Для управления вектором тока, а, следовательно, положением магнитного потока статора относительно вращающегося ротора требуется знать точное положение ротора в любой момент времени. Задача решается либо с помощью выносного датчика положения ротора, либо определением положения ротора путем вычислений по другим параметрам двигателя. В качестве этих параметров используются токи и напряжения статорных обмоток.

Менее дорогим является частотно регулируемый электропривод с векторным управлением без датчика обратной связи скорости, однако векторное управление при этом требует большого объема и высокой скорости вычислений от преобразователя частоты.

Кроме того, для непосредственного управления моментом при малых, близких к нулевым скоростям вращения работа частотно регулируемого электропривода без обратной связи по скорости невозможна.

Векторное управление с датчиком обратной связи скорости обеспечивает диапазон регулирования до 1: 1000 и выше, точность регулирования по скорости - сотые доли процента, точность по моменту - единицы процентов.

Вращающий момент определяется током статора, который создает возбуждающее магнитное поле. При непосредственном управлении моментом необходимо изменять кроме амплитуды и фазу статорного тока, то есть вектор тока. Этим и обусловлен термин "векторное управление".

Для управления вектором тока, а, следовательно, положением магнитного потока статора относительно вращающегося ротора требуется знать точное положение ротора в любой момент времени. Задача решается либо с помощью выносного датчика положения ротора, либо определением положения ротора путем вычислений по другим параметрам двигателя. В качестве этих параметров используются токи и напряжения статорных обмоток.

Менее дорогим является частотно регулируемый электропривод с векторным управлением без датчика обратной связи скорости, однако векторное управление при этом требует большого объема и высокой скорости вычислений от преобразователя частоты.

Кроме того, для непосредственного управления моментом при малых, близких к нулевым скоростям вращения работа частотно регулируемого электропривода без обратной связи по скорости невозможна.

Векторное управление с датчиком обратной связи скорости обеспечивает диапазон регулирования до 1: 1000 и выше, точность регулирования по скорости - сотые доли процента, точность по моменту - единицы процентов.

Преобразователь частоты - это устройство, предназначенное для преобразования переменного тока (напряжения) одной частоты в переменный ток (напряжение) другой частоты.

Выходная частота в современных преобразователях может изменяться в широком диапазоне и быть как выше, так и ниже частоты питающей сети.

Схема любого преобразователя частоты состоит из силовой и управляющей частей. Силовая часть преобразователей обычно выполнена на тиристорах или транзисторах, которые работают в режиме электронных ключей. Управляющая часть выполняется на цифровых микропроцессорах и обеспечивает управление силовыми электронными ключами, а также решение большого количества вспомогательных задач (контроль, диагностика, защита).

Преобразователи частоты, применяемые в регулируемом электроприводе, в зависимости от структуры и принципа работы силовой части разделяются на два класса:

Преобразователи частоты с явно выраженным промежуточным звеном постоянного тока.

Преобразователи частоты с непосредственной связью (без промежуточного звена постоянного тока).

Преобразователи частоты на тиристорах в настоящее время занимают доминирующее положение в высоковольтном приводе в диапазоне мощностей от сотен киловатт и до десятков мегаватт с выходным напряжением 3 - 10 кВ и выше. Однако их цена на один кВт выходной мощности самая большая в классе высоковольтных преобразователей.

Для нашей схемы мы выбрали частотный привод марки ПСТ

|

Модель |

Номинальное напряжение, В |

Номинальный ток, А |

Номинальная мощность двигателя, кВт |

Цена с НДС, (руб) |

|

ПСТ-3-30 |

380 |

60 |

30 |

48 600 |

Преобразователи частоты серии ПСТ предназначены для управления скоростью вращения трехфазных асинхронных электродвигателей с короткозамкнутым ротором мощностью от 0.75 до 250 кВт с питанием от сети переменного тока напряжением 380В частотой 50 Гц.

Характеристики:

Параметр Значение

Напряжение питания трехфазное 380 В±15%, 50 Гц

Диапазон мощностей 0.75-280 кВт

Диапазон выходной частоты 0-400 Гц

Точность управления Цифровая настройка: 0.01 Гц, аналоговая настройка: максимальная точность 0.4 Гц

Тип управления Векторный контроль, скалярное управление (U/F)

Функции защиты Защита от обрыва фазы, пониженного напряжения, перегрузок по току и напряжению, генераторного перенапряжения, перегрева.

Основные функции:

2 вольтчастотные (U/F) характеристики: линейная и квадратичная (для нагрузки с вентиляторным моментом на валу);

Возможность задания собственной вольт-частотной характеристики

Автоматическая настройка напряжения

Динамическое торможение постоянным током

Встроенный ПИД регулятор

Автоматическое управление (возможность программирования выходной частоты согласно потребностям технологического процесса)

Возможность пропуска резонансной частоты (необходимо для исключения скоростей приводящих к механическому резонансу)

Автоматический подхват вращающегося двигателя

Возможность подключения к компьютеру

Входы\выходы:

2 аналоговых входа (0 ~ 10 В, 2 ~ 20 мА)

8 программируемых входов управления

1 релейный и 2 колекторных выхода

1 аналоговый выход

Устройства плавного пуска

Для нашей схемы мы выбрали частотный привод марки ПТ2Б-30

|

Модель |

Номинальный ток, А |

Номинальная мощность двигателя, кВт |

Цена с НДС, (руб) |

|

ПТ2Б-30 |

60 |

30 |

14500 |

Устройства серии ПТ2Б представляют собой универсальные системы плавного пуска трёхфазных асинхронных двигателей мощностью от 5,5 до 400 кВт.

Достоинства:

Защита от пропадания фазы, перегрузки, короткого замыкания, перегрева

Возможность подключения к компьютеру через интерфейс RS485

Простота установки и подключения

Простая настройка через цифровую панель

Ограничения пускового тока заданным уровнем

Режим толчкового пуска

Характеристики:

Напряжение питания: 380 В ±20%, 50 Гц

Номинальный ток: 12 ~ 630 А

Мощность управляемого двигателя: 5.5 ~ 400 кВт

Пуск: ограничение пускового тока (1Iн - 4Iн), время плавного пуска (1-60 секунд)

Остановка: свободная остановка, время плавной остановки (1-60 секунд)

Функции защиты: пропадание фазы, перегрузка, короткое замыкание, перегрев.

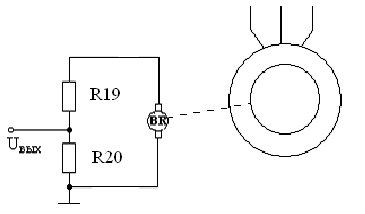

Выбор и расчет датчика скорости.

В данной системе ЭП скорость вращения ротора двигателя измерялась с помощью тахогенератора. Из электротехнического справочника выбираем тахогенератор АТ-261 со следующими техническими данными:

Частота вращения 3000 обр/мин

Напряжение возбуждения 110В

Ток возбуждения 0,35А

Крутизна U>вых> 4,8÷5,8 мВмин/обр

Схема датчика представлена на рис.13.

Рис.10.1. Структурная схема датчика скорости.

Порядок расчета датчика следующий.

Рассчитывают напряжение на выходе тахогенератора при работе двигателя постоянного тока с частой, равной частоте вращения при идеальном холостом ходе, В:

,

(10.1)

,

(10.1)

Рассчитывают делитель напряжения: входное напряжение делителя Uвх=Uтг, В, а выходное напряжение - Uвых=Uз. скор. мах:

,

(10.2)

,

(10.2)

где Uз. скор. мах - максимальное напряжение задания скорости в САУ.

Рис.10.2. Датчик скорости на основе тахогенератора.

Выбирают из справочника резисторы, а затем уточняют значение выходного напряжения датчика скорости по формуле

,

(10.3)

,

(10.3)

Рассчитаем напряжения:

Входное напряжение делителя

,

,

Выбираем из справочника резисторы МЛТ-0.1-3.6Ом и МЛТ-0.1-2.7Ом.

Принципы построения систем управления автономным" инверторами. Системы управления преобразователями частоты с промежуточным звеном постоянного тока в большинстве случаев содержат систему управления выпрямителем, систему управления автономным инвертором и блок регулирования, осуществляющий регулирование частоты и напряжения в соответствии с принятыми законами частотного регулированиях [1].

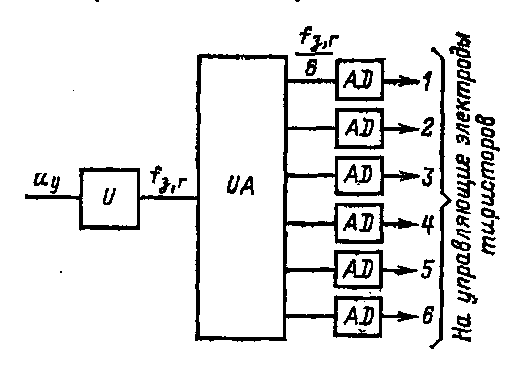

Системы управления выпрямителями выполняются по тем же схемам, что и соответствующие системы для управляемых выпрямителей. Системы управления автономными инверторами, как правило, соответствуют структурной схеме, приведенной на рис.10.3, и содержат задающий генератор U, распределитель импульсов UA и усилители-формирователи управляющих импульсов AD.

Рисунок.10.3. Структурная схема системы управления автономным инвертором.

В нестоящее время наиболее перспективными являются системы управления, выполненные на базе интегральных микросхем. При этом удается ие только резко сократить габариты системы, но и существенно упростить технологию сборки и наладки схем, а также повысить их надежность.

Поэтому рассмотренные ниже примеры практической реализации различных блоков системы управления предполагают использование современных интегральных микросхем.

Рис.10.4 Схема задающего генератора.

Элемент U преобразует

напряжения управления, снимаемые с

выхода блока регулировании (или

непосредственно с выхода компарата,

если блок регулирования отсутствует),

в частоту следования управляющих

импульсов. Частота выходных импульсов

U однозначно определяет частоту

выходного напряжения преобразователя.

На рис.10.4 показан пример выполнения

схемы U. В схеме используется

операционный усилитель А, работающий

в режиме интегрирования управляющего

напряжения, и триггер Шмидта D, который

срабатывает, когда напряжение на выходе

А достигнет порогового значения. После

срабатывания D на вход А через резистор

подается напряжение обратной полярности

по отношению к напряжению управления,

что приводит к быстрому разряду

конденсатора. В связи с этим А возвращается

в исходное положение и цикл работы

повторяется. Если пренебречь временем

разряда конденсатора по сравнению с

временем его заряда, то частоту U

можно определить по следующей формуле

где UD-напряжение переключения D.

подается напряжение обратной полярности

по отношению к напряжению управления,

что приводит к быстрому разряду

конденсатора. В связи с этим А возвращается

в исходное положение и цикл работы

повторяется. Если пренебречь временем

разряда конденсатора по сравнению с

временем его заряда, то частоту U

можно определить по следующей формуле

где UD-напряжение переключения D.

На выходе U формируются положительные импульсы, длительность которых равна. времени разряда конденсатора.

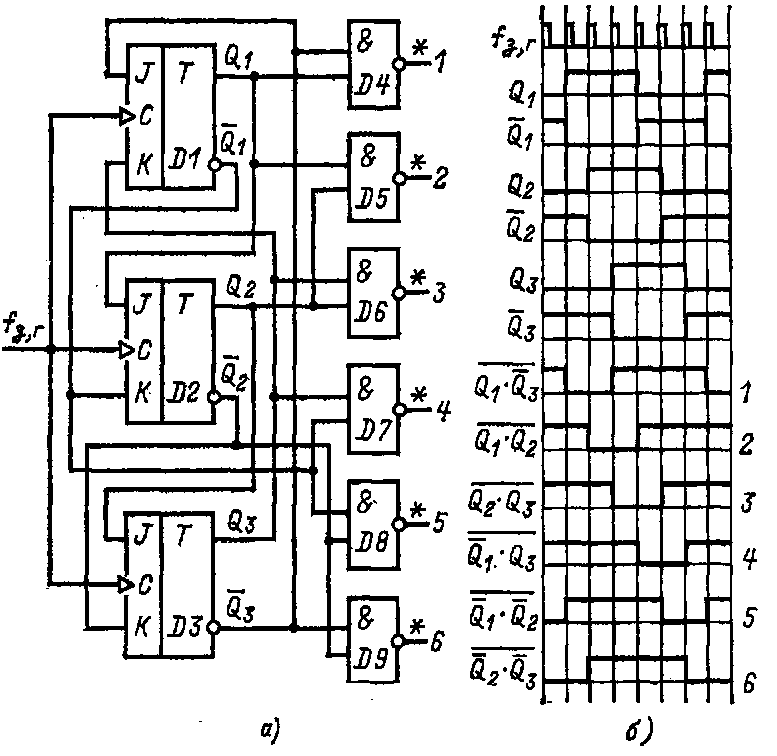

Распределитель импульсов UA предназначен для преобразования однофазных импульсов U в шестифазную систему импульсов, необходимую для управления тиристорами мостового инвертора. Кроме того, с помощью UA обеспечивается постоянная относительная длительность импульсов независимо от рабочей частоты (чаще всего для управления тиристорами мостового инвертора используются импульсы шириной 120°). и А выполняется, как правило, по кольцевой пересчетной схеме, которая распределяет импульсы U по шести каналам. При этом частота импульсов U должна быть в 6 раз выше частоты выходных импульсов UА или, что то же самое, частоты выходного напряжения инвертора. Одна из возможных схем UA приведена на рис.10.5, а. Она содержит трн J-K триггера (D1-D3) и шесть элементов И-НЕ (D4-D9). На синхронизирующие входы триггеров приходят одновременно выходные импульсы U. Наличие перекрестных связей с выходов на входы триггеров приводит к тому, что триггеры переключаются поочередно с приходом запускающего импульса от U.

Рисунок.10.5. Схема распределителя импульсов (а) и диаграмма напряжений (б).

Диаграмма напряжений на прямых и инвертирующих выходах триггеров показана на рис.10.5, б. С помощью D4-D9 формируются импульсы длительностью 120°. В качестве элементов И-НЕ (D4-D9) желательно выбирать элементы с повышенной нагрузочной способностью с тем, чтобы их выходные импульсы можно было непосредственно подавать на входы усилителей-формирователей без какого-либо промежуточного усиления.

Усилители-формирователи AD управляющих импульсов предназначены для усиления по мощности выходных импульсов UА их потенциального разделения, что необходимо для управления тиристорами мостового инвертора. Поэтому AD кроме ключевых транзисторов содержат, как правило, импульсные трансформаторы. С целью уменьшения габаритов импульсных трансформаторов для обеспечения возможности формирования широких управляющих импульсов.

Расчет тиристоров.

Среднее значение выпрямленного напряжения:

.

.

где

- значение выпрямленного напряжения

при угле управления α=0;

- значение выпрямленного напряжения

при угле управления α=0;

- коэффициент схемы по ЭДС.

- коэффициент схемы по ЭДС.

U>d>=U>d>>0>=2,34∙220=514.8В.

Номинальный ток двигателя I>ф, н>=56.12А.

Среднее и действующее значения

и

и

тока через тиристор, А:

тока через тиристор, А:

Необходимо, чтобы выполнялось соотношение:

;

;

где

- коэффициент, учитывающий отклонение

условий работы вентиля от номинальных.

- коэффициент, учитывающий отклонение

условий работы вентиля от номинальных.

Значения

принимают из меньших значений, если

условия работы выпрямителя лучше.

принимают из меньших значений, если

условия работы выпрямителя лучше.

- коэффициент, запаса по току в рабочем

режиме.

- коэффициент, запаса по току в рабочем

режиме.

.

.

Максимально допустимое напряжение, прикладываемое к вентилю в схеме преобразователя не должно превышать допустимого значения повторяющегося импульсного напряжения, определяющего класс вентиля по напряжению:

;

;

где

- коэффициент запаса по напряжению;

- коэффициент запаса по напряжению;

- коэффициент, учитывающий повышение

напряжения сети;

- коэффициент, учитывающий повышение

напряжения сети;

- максимальное значение напряжения на

вентиле.

- максимальное значение напряжения на

вентиле.

Для трех фазной мостовой схемы выпрямления:

k>з. и> ∙k>с> ∙U>обр. м>=1,3∙1,1∙930,806=1331В.

С учетом перегрузочной способности из справочника выбираем тиристоры Т131-40 со следующими параметрами:

Расчет и выбор силовых полупроводниковых приборов выпрямителя

Номинальный ток двигателя I>ф, н>=56.12А.

а) среднее значение тока вентиля

б.) действующее значение тока вентиля

в.) коэффициент формы тока

г.) условие выбора диодов по току

где: К>zo> - коэффициент запаса по охлаждению, К>zo>=0,9;

К>zpi> - коэффициент запаса по рабочему току, K>zpi>=1,3;

I>fav> - максимально допустимый средний ток при заданных условиях,

I>fav> = I>a> = 37.4

I>favmax> - максимально допустимый средний ток;

д) максимальное напряжение на вентиле

U>вmax>=К>ео> К>с> К>р> Е>do>

где К>ео> - кратность напряжений, для трехфазной мостовой схемы

К>ео>=1,045;

К>с> - коэффициент схемы, для трехфазной мостовой схемы К>с>=1,1;

К>р> - кратность мощностей, для трехфазной мостовой схемы К>р>=1,05;

Е>do> - выпрямленная ЭДС;

где К>е> - кратность напряжений, для трехфазной мостовой схемы К>е>=0,427;

U>fc> - напряжение фазное сети, U>fc>=220 В;

,

,

.

.

Выбираем диод 2Д230Ж

Iпр. ср. мах = 60 А;

Uобр. и пр. мах = 800 В.

Выбор элементной базы регуляторов и задатчика интенсивности.

Задатчик интенсивности и регуляторы построены на ОУ типа К140УД7 со следующими параметрами:

Коэффициент усиления: 50000.

Коэффициент ослабления синфазного сигнала: 70дб.

Напряжение смещения: 4мВ.

Напряжение питания: от 5 до 20В.

Потребляемый ток: 3мА.

Все сопротивления выбираем типа МЛТ-0,125 с номиналами, рассчитанными для соответствующих схем.

Конденсаторы выбираем типа К10-17-25В с соответствующими рассчитанными номиналами.

Датчик тока.

В системах автоматического управления электроприводом сигналы, пропорциоанальные току, снимаются с шунтов, трансформаторов тока. Эти сигналы используются как в чистом виде, так и преобразованные для выделения сигналов, соответствующих ЭДС, мощности, потоку и т.д.

Основными проблемами при создании датчиков тока и напряжения являются проблемы гальванического разделения силовых цепей и цепей управления, проблемы обеспечения высокого быстродействия и точности.

Устройства потенциальной развязки бывают двух типов:

трансформаторные, типа модулятор - демодулятор;

оптоэлектронные с модуляцией светового потока и линейные.

В нашей системе управления электроприводом сигналы тока, снимаются с помощью трансформаторов тока ТЛ-10 в нагрузку которых включено сопротивление МЛТ-0,125-1.2Ом. Далее эти сигналы поступают на неуправляемый трехфазный выпрямитель, где преобразуются в пропорциональный току сигнал напряжения. Далее сигнал поступает на блок гальванической развязки, реализованный на оптроне.

Номиналы на регуляторах задаются исходя из их настроек. Все ОУ применяемые в схеме регулирования марки LM101A

|

Поз. обозначение |

Наименование |

Кол-во |

Примечание |

|

VD1 - VD6,VD7, VD10,VD11,VD14, VD15, VD18 |

Тиристор 131-40 |

18 |

|

|

Резистор |

|||

|

R1 |

МЛТ-0,125-100KОм |

1 |

|

|

R2=R3 |

МЛТ-0,125-220KОм |

2 |

|

|

R4 |

МЛТ-0,125-1МОм |

1 |

|

|

R6-R8 |

МЛТ-0,125-1Ом |

3 |

|

|

R9 |

МЛТ-0,125-36кОм |

1 |

|

|

R10 |

МЛТ-0,125-1кОм |

1 |

|

|

R12 |

МЛТ-0,125-1кОм |

1 |

|

|

R13 |

МЛТ-0,125-0.36МОм |

1 |

|

|

R14 |

МЛТ-0,125-0.36МОм |

1 |

|

|

R15 |

МЛТ-0,125-180 KОм |

1 |

|

|

R16-R17 |

МЛТ-0,125-220KОм |

3 |

|

|

R18 |

МЛТ-0,125-200KОм |

1 |

|

|

R19 |

МЛТ-0,125-100KОм |

1 |

|

|

R20 |

МЛТ-0,125-150кОм |

1 |

|

|

R21 |

МЛТ-0,125-100кОм |

1 |

|

|

R23-R24 |

МЛТ-0,125-1МОм |

2 |

|

|

Конденсатор |

|||

|

С1 |

К10-17-25В-10нФ |

1 |

|

|

С2-C7 |

К10-17-25В-0.1нФ |

6 |

|

|

С8 |

К10-17-25В-1мкФ |

1 |

|

|

С9 |

К10-17-25В-0.1нФ |

1 |

|

|

С10 |

К10-17-25В-100нФ |

1 |

|

|

С11 |

К10-17-25В-10мкФ |

1 |

|

|

С12 |

К10-17-25В-1мкФ |

1 |

|

|

С13 |

К10-17-25В-330мкФ |

1 |

|

|

С14 |

К10-17-25В-430нФ |

1 |

|

|

VD8-VD9-VD12 VD13-VD16 - VD17 |

2Д230Ж |

1 |

|

|

Операционный усилитель |

|||

|

DA1.1-1.6 |

LM101A |

6 |

Заключение

Целью данного курсового проекта являлась разработка автоматизированного электропривода центрифуги. Исходя из требуемых данных, была рассчитана мощность двигателя. Для обеспечения требуемого технологического режима была синтезирована система управления электродвигателем. Данная система является системой векторного управления. Для неё были рассчитаны параметры регуляторов. Система была промоделирована в Simulink пакета Matlab6.5 В процессе моделирования мы выяснили, что рассчитанная система удовлетворяет заданным требованиям.

При выполнении курсового проекта использовались пакеты Matlab 6.5, MathCAD 13.

Список используемой литературы

Справочник по автоматизированному электроприводу // Под редакцией Елисеева В.А., Шинянского А.В. - М.; "ЭНЕРГОАТОМИЗДАТ", 1983г. "Химия", 1978г.

Иванов Г.М., Онищенко Г.Б. Автоматизированный электропривод в химической промышленности. - М.; "МАШИНОСТРОЕНИЕ", 1975г.

Анхимюк В.Л., Опейко О.Ф. Теория автоматического управления - Мн.; "Дизайн ПРО", 2002г.

Коновалов Л.И., Петелин Д.П. - Элементы и системы автоматики. - М.; "Высшая школа", 1985г.

Сабинин Ю.А., В.А. Грузов. - Частотоно - регулируемые асинхронные электроприводы. - Л., "ЭНЕРГОИЗДАТ", 1985г.

Фираго Б.И., Павлячик Л.Б. - Теория электропривода. - М., "Техноперспектива", 2004г.

Приложения

Приложение I

clc,clear,clf

mm=2; mp=1.4; mi=7;

snom=0.02;

n0=1500; nnom=n0-n0*snom; fnom=50;

Pnom=30000; KPDnom=0.91; cos_fi_nom=0.81;

w0=pi*n0/30; wnom=pi*nnom/30; Unom=220;

Mnom=Pnom/wnom;

Jep=2.44;

A1= (mm-1) *mp/ (mm-mp);

sk= (snom+sqrt (snom*A1)) / (1+sqrt (snom*A1));

Ks= (mp/mm* (1/sk+sk) - 2) / (1-sk^2);

I_1nom=Pnom/ (3*Unom*KPDnom*cos_fi_nom);

I_puska=mi*I_1nom;

Zk=Unom/I_puska;

M_puska=mp*Mnom;

k1=90*Unom^2/ (pi*n0);

R22=M_puska*Zk^2/k1;

j=0.3;

cos_fi_puska=cos_fi_nom* (mp*KPDnom/ (mi* (1-snom)) +j* (1-KPDnom));

sin_fi_puska=sqrt (1-cos_fi_puska^2);

R1=Zk*cos_fi_puska-R22;

Xk=Zk*sin_fi_puska;

X22=Xk/2;

X1=X22;

sin_fi_nom=sqrt (1-cos_fi_nom^2);

I0=I_1nom* (sin_fi_nom-snom/sk*cos_fi_nom);

I22=Unom/sqrt ( (R1+R22/snom) ^2+ (R22/sk) ^2);

Xm=sin_fi_nom*Unom/I0-X1;

w=0: 1: 4*w0;

v=w/w0;

s=1-v;

K1=Mnom*mm;

q= [1798 946 4600]

K2=2;

K3= (s. /sk+sk. /s);

M=K1. *K2. /K3;

w00= [18.84 129.8 7.33];

%f= [12 82 5];

%a=f/fnom;

a= [0.24 1.64 0.1]

s1=a (1) - v;

K2a=2;

K1=q (1);

K3a= (s1. /sk+sk. /s1);

M1=K1. *K2a. /K3a;

s1=a (2) - v;

K2a=2;

K1=q (2);

K3a= (s1. /sk+sk. /s1);

M2=K1. *K2a. /K3a;

s1=a (3) - v;

K2a=2;

K1=q (3);

K3a= (s1. /sk+sk. /s1);

M3=K1. *K2a. /K3a;

S=0.0166;

s=0.008;

I3=sqrt ( ( (I_1nom^2-I0^2) *Mnom*S) / (Mnom*s) +I0^2);

vk=R22/ (X22+Xm);

Ie=sqrt (2/3) *I3;

Mk=-2* (3*Ie^2*Xm^2) / (2*w0* (X22+Xm));

M4=2. *Mk. / (v. /vk+vk. /v);

%figure (1)

plot (M1,v,'k',M2,v,'k',M3,v,'k',M,v,'k'),grid on

axis ([-40 5000 0 2])

xlabel ('M, H*m');

ylabel ('s, %')

figure (2)

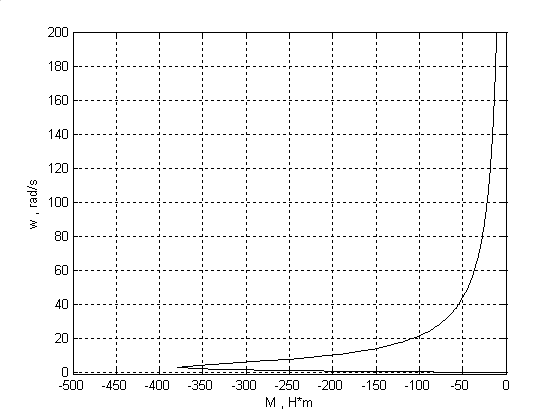

plot (M4,w,'k'),grid on

axis ([-500 4 0 200])

xlabel ('M, H*m');

ylabel ('w, rad/s')

Приложении II

clc,clear

format compact

mm=2.2; mp=1.4; mi=7; snom=0.02;

n0=1500; nnom=n0-n0*snom; fnom=50;

Pnom=30000; Unom=220; KPDnom=0.91; cos_fi_nom=0.89;

w0=pi*n0/30

wnom=pi*nnom/30

Mnom=Pnom/wnom

U_l_nom=sqrt (3) *Unom

Jep=2.44;

p=4

A1= (mm-1) *mp/ (mm-mp)

sk= (snom+sqrt (snom*A1)) / (1+sqrt (snom*A1))

Ks= (mp/mm* (1/sk+sk) - 2) / (1-sk^2)

M_dv_max=0.9^2*mm*Mnom

M_dv_puska=0.9^2*mp*Mnom

Mmax=Mnom*mm

I_1nom=Pnom/ (3*Unom*KPDnom*cos_fi_nom)

I_puska=mi*I_1nom

Zk=Unom/I_puska

M_puska=mp*Mnom

k1=90*Unom^2/ (pi*n0)

R22=M_puska*Zk^2/k1

j=0.3

cos_fi_puska=cos_fi_nom* (mp*KPDnom/ (mi* (1-snom)) +j* (1-KPDnom))

sin_fi_puska=sqrt (1-cos_fi_puska^2);

R1=Zk*cos_fi_puska-R22

Xk=Zk*sin_fi_puska

X22=Xk/2

X1=X22

sin_fi_nom=sqrt (1-cos_fi_nom^2)

I0=I_1nom* (sin_fi_nom-snom*cos_fi_nom/sk)

I22=Unom/sqrt ( (R1+R22/snom) ^2+ (Xk) ^2)

dP0=Pnom* (1-KPDnom) /KPDnom-3* (I_1nom^2*R1+I22^2*R22) - 0.0005*Pnom

cos_fi_0=dP0/ (sqrt (3) *U_l_nom*I0)

sin_fi_0=sqrt (1-cos_fi_0^2);

Xm=Unom*sin_fi_0/I0-X1

dPst=0.02*Pnom/KPDnom

Rm=dPst/ (3*I0^2)

Te=1/ (2*pi*fnom*sk)

Tm=Jep* (w0-wnom) /Mnom

b=Mnom/ (wnom*snom)

Koc=10/wnom

Kt=10/Mnom

Tn=0.005;

Km1=Mnom/I_1nom

Km2=Mnom/I0

Km3=Mnom/I22

Ku=Unom/wnom

;

;