Розрахунок елементів азимутального привода радіолокаційної літакової антени

Вступ

Курсова робота з теми: «Розрахунок елементів азимутального привода радіолокаційної літакової антени» є формою самостійної роботи студентів. Будучи одним з методів опанування ними теоретико-практичних знань з курсу «Механіка» та «Механічні пристрої ЕА», вона допомагає вирішити наступні задачі:

Навчити студентів загальних методів дослідження і проектування механізмів, машин і приладів;

Навчити студентів розуміти загальні принципи реалізації руху за допомогою механізмів;

Навчити студентів системно підходити до проектування машин і механізмів, знаходити оптимальні параметри механізмів за заданими умовами роботи;

Особливістю цієї курсової роботи є поєднання суто теоретичних знань з практичним досвідом у розробці та проектуванні механізмів. Тому її виконання допомагає студентам набути навички роботи з довідковим матеріалом, каталогами, таблицями та гостуванням розмірів окремих деталей, оволодіти методикою підбору стандартних деталей та вузлів, які використовуються у механізмі, що проектується.

Для успішного виконання роботи необхідно чітко засвоїти послідовність проектованого розрахунку, осмислити роль кожного його етапу, технічну сутність розрахункових формул, а також фізичний зміст величин і коефіцієнтів, що входять до них. Таке осмислення дозволить усвідомлено вирішувати поставлену інженерну задачу, оптимізувати технічне вирішення у заданому напрямі.

1. Технічне завдання

Технічне завдання: спроектувати редуктор азимутального привода радіолокаційної літакової антени за наступними вихідними даними, занесеними до таблиці 2.1

Таблиця 2.1

|

Кут обзору,

|

100 |

|

Швидкість

обзору,

|

80 |

|

Тривалість реверсу, t>p>, с |

0,09 |

|

Статичний

момент опору, приведений до вала

двигуна, М>с>,

Н |

9 |

|

Гарантійний термін роботи, Т, год. |

1100 |

Вважати:

Режим роботи привода симетрично-реверсивний за графіком, а реверс двигуна здійснюється електронним блоком керування

Приведений момент інерції усього привода може бути обчислений за формулою: J>П>=1,2J>R>, де J>R >– момент інерції ротора двигуна

Виконати:

Підібрати двигун, вважаючи, що передаточне відношення усього привода лежить у межах 200

400,

перевірити здатність двигуна забезпечити

потрібне кутове прискорення ланок

привода.

400,

перевірити здатність двигуна забезпечити

потрібне кутове прискорення ланок

привода.Розбити загальне передаточне відношення привода відповідно до умови: i>12><i>23><i>34><i>45>, яка забезпечує мінімізацію моменту інерції редуктора; передаточне відношення останнього ступеня уповільнення взяти у межах i>45>=8…10

Обчислити міжосьову відстань останнього ступеня зачеплення редуктора привода з урахуванням величини максимального потрібного рушійного моменту на валу двигуна. Коефіцієнт зовнішньої динаміки під час розрахунку взяти К>Д>=1,5

Обчислити модуль третього ступеня уповільнення m>3>. Назначити інші модулі зачеплень, забезпечуючи умову: m>1><m>2><m>3><m>4>

Розрахувати фрикційну муфту, яка працює без змащення, з умови передачі моменту, що не перевищує на 20% максимальний потрібний момент на валу

2. Підбір двигуна

2.1 Для підбору двигуна визначаємо діапазон обертів, у якому має обертатися його ротор.

Оскільки передаточне

відношення всього привода має бути у

межах

,

то:

,

то:

, (3.1)

, (3.1)

де

–

оберти вала двигуна (вхідна ланка);

–

оберти вала двигуна (вхідна ланка);

–

оберти вала пристрою

огляду (вихідна ланка).

–

оберти вала пристрою

огляду (вихідна ланка).

Визначаємо оберти вала пристрою:

oб/хв, (3.2)

oб/хв, (3.2)

де

- кутова швидкість вала пристрою огляду

у градусній мірі.

- кутова швидкість вала пристрою огляду

у градусній мірі.

Тоді з (1) діапазон обертів вала двигуна буде:

об/хв. (3.3)

об/хв. (3.3)

Відтак з Довідника по електродвигунам вибираємо двигун:

ДПМ-30-Н1-03

= 4500 об/хв;

= 4500 об/хв;

= 10 Н∙мм

= 10 Н∙мм

ДПР-52-Н1, Н2, Ф1, Ф2-03

= 4500 об/хв;

= 4500 об/хв;

= 9,8 Н∙мм

= 9,8 Н∙мм

Обираємо двигун

ДПР-52-Н1, Н2, Ф1, Ф2-03, оскільки він найбільше

з

адовольняє

умовам.

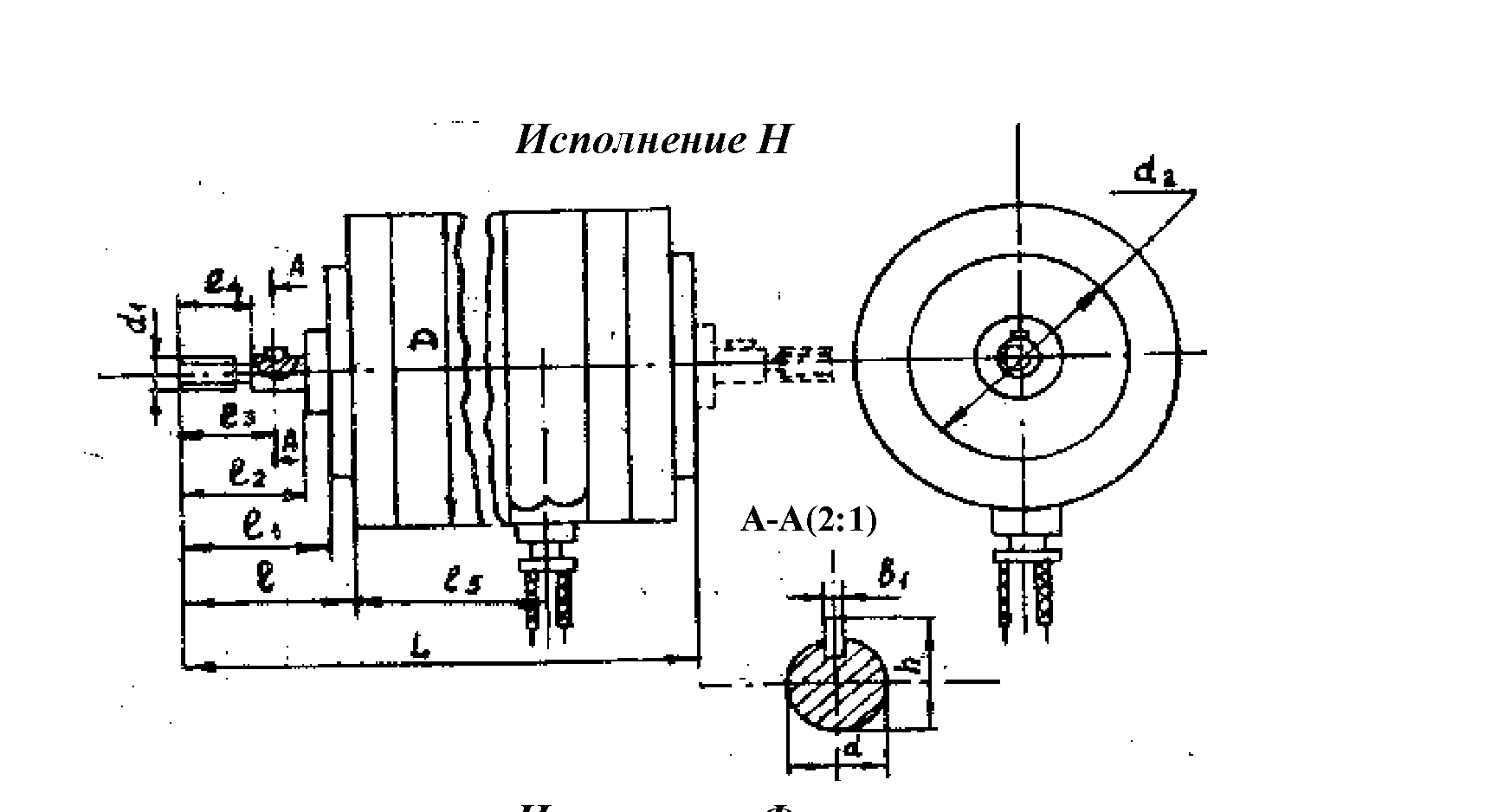

Рисунок 1. – Ескізне виконання двигуна ДПР-52

Габаритні дані беремо з таблиці 3.1

Таблиця 3.1

|

Тип двигуна |

|

|

|

|

|

|

|

|

|

Маса, в кг |

|

ДПР-52 |

30 |

4 |

М3 |

22 |

13,5 |

12 |

10,5 |

7,5 |

4,5 |

0,25 |

2.2 Оскільки привод рухається зі сталим кутовим прискоренням, то максимальний момент двигуна має бути більшим від головного моменту сил інерції привода, тобто повинна виконуватися умова:

,

(3.4)

,

(3.4)

де

- максимальний момент двигуна;

- максимальний момент двигуна;

- момент інерції

привода, приведений до вала двигуна;

- момент інерції

привода, приведений до вала двигуна;

- кутова швидкість

вала двигуна;

- кутова швидкість

вала двигуна;

- кутове прискорення

ротора двигуна;

- кутове прискорення

ротора двигуна;

- тривалість реверсу.

- тривалість реверсу.

Розраховуємо момент якоря:

;

;

;

;

Робимо перевірку виконання умови (3. 4):

;

;

с-2;

с-2;

3. Перевірка режиму роботи двигуна

3.1 Потужність двигуна:

(4.1)

(4.1)

3.2 Для нормальної роботи двигуна його середній рушійній момент не повинен перевищувати номінальний. Отже, повинна виконуватися умова:

(4.2)

(4.2)

Оскільки режим роботи двигуна не постійний, то його середній момент визначається так званим еквівалентним моментом:

, (4.3)

, (4.3)

де

- рушійні моменти двигуна в і-ті фази

циклу;

- рушійні моменти двигуна в і-ті фази

циклу;

- тривалість і-тих фаз

циклу;

- тривалість і-тих фаз

циклу;

- тривалість усього

циклу.

- тривалість усього

циклу.

Щоб перевірити виконання умови (4.3), будуємо циклограму кутових швидкостей вала двигуна (рис. 1, а). Оскільки цикл симетричний, то:

тривалість прискорення:

:

с;

с;

тривалість огляду:

с;

с;

тривалість гальмування:

с;

с;

с;

с; с;

с; с.

с.

Тривалість циклу:

с.

с.

Відповідно до циклограми швидкостей обчислюємо циклограму моментів.

Динамічний момент у періоди пуску та реверсу визначається за формулою:

(4.4)

(4.4)

і дорівнює по модулю головному моменту сил інерції, що діють на привод ід час реверсування, тобто

Н∙мм

Н∙мм

Рушійні моменти в

інтервалі часу

(рис.

1) для

(рис.

1) для

Н∙мм

(за завданням) будуть:

Н∙мм

(за завданням) будуть:

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм

Н∙мм

Для симетричного циклу з трьома парами (шістьома), попарно однаково навантажених ділянок (рис. 1) формула (7) може бути представлена у вигляді:

(4.5)

(4.5)

Підставляючи отримані дані у (4.5), одержуємо

Н∙мм, тобто умова (4.3) для вибраного двигуна виконується.

Н∙мм

Н∙мм

Висновок: Режим роботи

двигуна відповідає його нормальній

експлуатації, тому що

>

> .

.

4. Кінематичний розрахунок

4.1 Обчислюємо необхідне передаточне відношення всього приводу:

4.2 Визначаємо передаточні

відношення ступенів, беручи

.

Тоді

.

Тоді

Рисунок 2. - Циклограма моментів

передаточне відношення редуктора:

Передаточні відношення ступенів визначаємо за формулами:

4.3 Знаходимо числа

зубів коліс, призначаючи за ДСТ значення

передаточних відношень, близьких до

розрахункових. Беремо сумарне число

зубів пари коліс у межах

,

забезпечуючи

,

забезпечуючи

>

> .

.

Використовуючи формули:

Отримані данні заносимо в таблицю 5.1

Таблиця 5.1

|

|

|

|

|

|

|

|

|

|

|

2,4 |

3,2 |

4,4 |

26,5 |

63,6 |

21,4 |

68,5 |

16.7 |

73,5 |

Округляємо числа зубів і, якщо потрібно, перепризначуємо їх. Фактичні передаточні числа ступенів і всього привода будуть записуємо у таблицю 5.2

Таблиця 5.2

|

|

|

|

|

|

|

|

|

|

|

|

27 |

64 |

21 |

69 |

17 |

74 |

2,37 |

3,28 |

4,35 |

338,3 |

Відхилення проектного і фактичного значень передаточного відношення всього приводу буде:

<

< %,

що допускається.

%,

що допускається.

4.4 Використовуючи фактичні передаточні відношення ступенів, визначаємо обороти валів (об/хв):

об/хв;

об/хв;

об/хв;

об/хв;

об/хв;

об/хв;

об/хв;

об/хв;

об/хв;

об/хв;

5. Силовий розрахунок

5.1 Знаходимо максимальні моменти, що діють на валах, за формулами:

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм;

де

- ККД зубчатої циліндричної передачі

- ККД зубчатої циліндричної передачі

закрита 0,96…0,97

відкрита 0,93…0,95

Отримані данні заносимо до таблиці 6.1:

Таблиця 6.1

|

|

|

|

|

|

30,4 |

67,7 |

208,7 |

853,4 |

двигун редуктор привод антена

6. Міжосьові відстані

Міжосьову відстань

визначаємо за формулою:

визначаємо за формулою:

мм, (7.1)

мм, (7.1)

де

- зовнішньої динаміки;

- зовнішньої динаміки;

- коефіцієнт, що враховує

тип редуктора;

- коефіцієнт, що враховує

тип редуктора;

- коефіцієнт, що враховує

лінійну швидкість обертання шестерень;

- коефіцієнт, що враховує

лінійну швидкість обертання шестерень;

- допустиме контактне

навантаження;

- допустиме контактне

навантаження;

- коефіцієнт ширини

зубчастого колеса;

- коефіцієнт ширини

зубчастого колеса;

Допустиме контактне напруження визначається за формулою:

,

,

де

- межа контактної витривалості активних

поверхонь зубів, яка знаходиться за

формулою:

- межа контактної витривалості активних

поверхонь зубів, яка знаходиться за

формулою:

,

,

де

- твердість поверхонь зуба за шкалою

Брінеля.

- твердість поверхонь зуба за шкалою

Брінеля.

- довговічності, де

- довговічності, де

- базове число циклів;

- базове число циклів;

- число еквівалентних

навантажень;

- число еквівалентних

навантажень;

- коефіцієнт безпеки.

- коефіцієнт безпеки.

Для визначення

назначаємо матеріал зубчастих коліс –

конструкційну сталь марки

назначаємо матеріал зубчастих коліс –

конструкційну сталь марки

.

Вибираємо твердість шестерні

.

Вибираємо твердість шестерні ,

колеса

,

колеса

.

Тоді:

.

Тоді:

для шестерні

МПа;

МПа;

для колеса

МПа;

МПа;

Відповідно до значень

і

і

знаходимо

знаходимо

:

:

для шестерні

для колеса

исло еквівалентних навантажень

исло еквівалентних навантажень

знаходимо за еквівалентною тривалістю

циклу

знаходимо за еквівалентною тривалістю

циклу

.

Її знаходимо відповідно до циклограми

роботи привода

.

Її знаходимо відповідно до циклограми

роботи привода

і відповідних значень рушійних моментів за формулою:

с.

с.

Тоді за ресурс

год кількість циклів сканування буде:

год кількість циклів сканування буде:

Число еквівалентних

циклів навантажень на поверхню зубів,

для шестерні

і колеса

і колеса :

:

;

;

.(7.2)

.(7.2)

Підставляючи значення величин в (7.2), одержуємо дані, які заносимо до таблиці 7.1:

Таблиця 7.1

|

|

|

|

|

|

|

|

0,072 |

29552238,8 |

578,8 |

20532895,5 |

133,1 |

4716537,3 |

Для вибраних сталей і відповідних їм базових чисел циклів коефіцієнти довговічності будуть рівні значенням у таблиці 7.2:

Таблиця 7.2

|

|

|

|

|

|

|

|

|

|

20532895,5 |

4716537,3 |

1,53 |

1,9 |

Коефіцієнт безпеки

для прийнятих сталей і їхньої термічної

обробки становить : .

Тоді допустимі напруження будуть:

.

Тоді допустимі напруження будуть:

для шестерні

:

:

МПа;

МПа;

для колеса

:

:

МПа;

МПа;

Під час розрахунку

міжосьової відстані будемо використовувати

мінімальне значення:

МПа.

МПа.

Призначаємо коефіцієнт

ширини зубчастого вінця колеса .

.

З огляду на тип

редуктора, твердість сталі та коефіцієнт

ширини колеса знаходимо .

.

Під час проектувального

розрахунку вважаємо, що

.

.

Заносимо дані для

знаходження міжосьової відстані

до таблиці 7.3:

до таблиці 7.3:

Таблиця 7.3

|

|

|

|

|

|

|

4,35 |

1,1 |

606 |

|

853,4 |

Підставляючи ці значення у формулу (7.1), визначаємо розрахункову міжосьову відстань:

мм.

мм.

Тоді розрахункове значення модуля для третього зачеплення буде:

мм.

мм.

Використовуючи умову

,

призначаємо:

,

призначаємо:

є

є

За призначеними модулями і розрахованою кількістю зубів знаходимо міжосьові відстані:

мм;

мм;

мм;

мм;

мм.

мм.

7. Геометричні розміри зубчастих коліс

Основні геометричні розміри ступенів зачеплення редуктора визначаємо згідно з формулами, наведеними у таблиці і заносимо до цієї самої таблиці:

Параметри і розміри зачеплень редуктора

Таблиця 8.1

|

Назва параметра |

Позначення, розрахункова формула |

Зубчасті колеса |

||||||

|

1 ступ. |

2 ступ. |

3 ступ. |

Зовн. |

|||||

|

|

|

|

|

|

|

|

||

|

Модулі зачеплень |

|

0,4 |

0,5 |

0,5 |

0,8 |

|||

|

Числа зубів |

|

27 |

64 |

21 |

69 |

17 |

74 |

17 |

|

Ділильний діаметр |

|

10,8 |

25,6 |

10,5 |

34,5 |

8,5 |

37 |

13,7 |

|

Діаметр вершин зубів |

|

5,12 |

11,04 |

6,25 |

18,25 |

5,25 |

19,5 |

15,2 |

|

Ширина вінця зубчастого колеса |

|

2,3 |

2,8 |

2,8 |

- |

|||

|

Міжосьова відстань |

|

18,2 |

22,5 |

27,3 |

- |

8. Попереднє визначення діаметрів валів і підшипників

8.1 Першим валом є вал двигуна. Отже:

мм.

мм.

8.2 Мінімальні діаметри проміжних валів розраховуємо за формулою:

,

,

де і – порядковий номер вала на кінематичному ланцюзі.

8.2.1 Вал із фрикційною муфтою:

.

Беремо 5 мм. Ділянку вала під зубчасте

колесо для зручності його насадження

візьмемо 8 мм. Діаметр вала під шестерню,

що ковзає, беремо 7 мм.

.

Беремо 5 мм. Ділянку вала під зубчасте

колесо для зручності його насадження

візьмемо 8 мм. Діаметр вала під шестерню,

що ковзає, беремо 7 мм.

8.2.2 Другий проміжний вал:

Беремо

6 мм.

Беремо

6 мм.

8.2.3.Вихідний вал:

Візьмемо 5 мм.

Візьмемо 5 мм.

де

- крутний момент на валу, Н∙мм;

- крутний момент на валу, Н∙мм;

- допустиме значення

дотичних напружень, МПа. Беремо

- допустиме значення

дотичних напружень, МПа. Беремо

МПа

МПа

Підшипники підбираємо за стандартом відповідно до діаметра цапф валів.

Вал із фрикційною

муфтою. Для цапфи

- підшипник №25, з внутрішнім діаметром

- підшипник №25, з внутрішнім діаметром

мм;

мм;

Другий проміжний вал.

Для цапфи

- підшипник №26

- підшипник №26

мм.

мм.

Вихідний вал. Для цапфи

- підшипник №25

- підшипник №25

мм.

мм.

9. Ескізне компонування редуктора

Ескізне компонування виконується на міліметровому папері в масштабі 1:1. Спочатку проводять осьові лінії валів, використовуючи значення міжосьових відстаней. Потім схематично показують вали, підшипники, зубчасті колеса і внутрішню поверхню корпусу. Відстані між шестернями, що насаджені на одному валу, призначаються з урахуванням довжини ступиць, які визначаються за формулою:

>ст> = (0,8...1,5) d>в>

l>ст2> = 7,2 мм

l>ст3>= 4,8 мм

10. Остаточний підбір підшипників і розрахунок вихідного вала

Розрахунок підшипників ведемо по опорних реакціях. Для розрахунку опорних реакцій призначаємо розміри ділянок вихідного вала, припускаючи установку підшипників № 25, і користаючись розмірами на ескізній компановці.

|

Окружні сили в зачепленнях: F>Z4> = (2*M>4>/d>4>) = 46 Н F>Z4'> = (2*M>4>/d>4'>) = 266,5 Н |

Радіальні сили в зачепленнях: R>Z4> = (2*M>4>/d>4>)* tg(200) =16,7 Н R>Z4'> = (2*M>4>/d>4'>)* tg(200) =96,9 Н |

Рисунок 3. - Розрахункова схема сил, що діє на вихідний вал

Рівняння рівноваги (мал. 3):

X: Х>А> - R>Z4> + Х>B> + R>Z4'> = 0, (11.1)

Z:> >Z>A> + F>Z4> + Z>B> + F>Z4'> = 0, (11.2)

M>X>: F>Z4> * L>1> + Z>B>* (L>1> +L>2>) + F>Z4'> * (L>1> +L>2> + L>3>) = 0, (11.3)

M>Z> : R>Z4> * L>1> - Х>B>* (L>1> +L>2>) - R>Z4'> * (L>1> +L>2> + L>3>) = 0. (11.4)

З огляду на розміри ступиць і відстань між внутрішніми стінками редуктора приймаємо:

L> 1> = 8 мм =0,008 м, L>2> = 18 мм=0,018 м, L>3> = 21 мм=0,021 м.

Тоді:

з (11.4): Х>B> = (R>Z4> * L>1> - R>Z4'> * (L>1> +L>2> + L>3>))/ (L>1> +L>2>) = -172,3 Н;

з (11.1): Х>А >= R>Z4> - Х>B4> - R>Z4'> = 92,1 Н;

з (11.3): Z>B> = - (F>Z4> * L>1> + F>Z4'> * (L>1> +L>2> + L>3>))/ (L>1> +L>2>)= -506,92 Н;

з (11.2): Z>А >= - F>Z4> - Z>B> - F>Z4'> = 194,2 Н.

Реакція опори А>4> R>А> = 215,1 Н; Реакція опори В>4> R>В> = 535,4 Н.

Для цапфи А>4> і прийнятого підшипника (№ 25, С>д> = 1480 Н) перевіряємо довговічність:

годин,

годин,

що перевищує ресурс роботи. Підшипник задовольняє умові.

Для цапфи В>4> перевіряємо вал по максимальних нормальних напруженнях при згині:

МПа,

МПа,

що допустимо, оскільки:

39,2<240

Міцність для цапфи забезпечена.

11. Розрахунок фрикційної муфти

Момент, що розвивається на z парах робочих поверхонь дисків фрикційної муфти[4]:

М>ТР> = Q f R>cp> z ,

де, Q - зусилля піджаття з боку пружини;

- коефіцієнт тертя;

R>cp> - середній діаметр робочих поверхонь дисків;

z - число дисків.

Цей момент не повинний перевищувати максимальний момент, переданий валом, помножений на коефіцієнт зовнішньої динаміки К>Д> і коефіцієнт запасу моменту тертя β, чи бути менше його. Отже, при установці муфти на валу 2, повинне виконуватися рівність:

Q f R>cp> z = ?·К>Д> М>2>.

Призначаючи зовнішній діаметр дисків D>1 >= 29,7 мм і внутрішній D>2> = 9 мм, маємо:

R>cp> = (D>1> + D>2>) / 4 = (29,7+9)/ 4 = 9,675 мм.

Прийнявши матеріал поверхонь тертя дисків – сталь по металокераміці без змащення (f = 0,35), при z = 6, ? = 1,2, К>Д> = 1,5, одержуємо зусилля піджаття дисків:

5,9

Н.

5,9

Н.

12. Розрахунок корпуса редуктора

Товщина стінки корпуса редуктора

?=0,025 +

(1…5 мм), де

+

(1…5 мм), де

- міжосьова відстань

- міжосьова відстань

Товщина стінки кришки корпуса редуктора

?>1>=0,02 +(1…5мм)

= (1,4…5,4)мм, ?>1>=3

мм

+(1…5мм)

= (1,4…5,4)мм, ?>1>=3

мм

Товщина верхнього пояса редуктора

S= 1,5·? = 3 мм

Товщина пояса кришки

S>1>=1,5·?>1>=9 мм

Товщина нижнього пояса редуктора

t=(2…2,5)·?= (6…7,5)мм

Диаметр фундаментальних болтів

d>ф>=(1,5…2,5)·?=3 мм

Ширина нижнього пояса редуктора

К>2> 2,1·

d>ф>=6,3

мм

2,1·

d>ф>=6,3

мм

Діаметр болтів, що з’єднують корпус з кришкою редуктора

d>К>= 3 мм

Ширина пояса, з’єднуючий корпус і кришки біля підшипників

К= 3·d>К>= 9 мм

Діаметр болтів, які з’єднують кришку і корпус редуктора біля підшипників

d>К.П=> 0,75·d>Ф>=3 мм

13. Розрахунок зубчатого

колеса

Висота головки зуба:

Висота ножки зуба:

Повна висота зуба:

Діаметр западин зубів:

Внутрішній обід, діаметр:

Діаметр ступиці:

Товщина диску:

Діаметр центрального кола:

Діаметр отворів:

Величина зрізу зубів на торцевих кромках:

Розміри прямокутної шпонки по ГОСТ 23360-78

14. Компонування редуктора

14.1 Вибір манжети

Приймаємо діаметр вала під манжетне ущільнення ДСТ 58752-79 (тип 1, манжети гумові армовані) 3 мм.

14.2 Вибір кілець

Беремо кільця упорні пружинні ДСТ 13940-80

14.3 Вибір кришки

Беремо кришки торцеві з манжетним ущільнювачем корпусів підшипників каченя МН 62х32 ГОСТ 13219.5-67

14.4 Посадки деталей і складальних одиниць редуктора

Внутрішні кільця підшипників насаджуємо на вали з натягом,значення якого відповідає полю допуску k6, а зовнішні кільця в корпус – за перехідною посадкою, значення якої відповідає полю допуску Н7. Для маточини зубчастого колеса приймаємо перехідну посадку і посадку з натягом, значення яких відповідають полю допуску k6 I H7/p6.

Таблиця 14.1 - Конструктивні розміри зубчастих коліс

|

Зубчасте колесо |

Діаметр вала під зубчасте колесо, d,мм |

Ділильний діаметр, d>Д>, мм |

Діаметр вершин зубів, d>B, >мм |

Ширина вінця зубчастого колеса, b, мм |

Діаметр ступиці, D>ст>=(1,5…1,7)d, мм |

Длина ступиці, L>ст>=(0,8…1,5)d, мм |

|

z>1> |

4 |

10,8 |

5,12 |

2,275 |

6 |

3,2 |

|

z>2> |

9 |

25,6 |

11,04 |

13,5 |

7,2 |

|

|

z>2>’ |

7 |

10,5 |

6,25 |

2,81 |

10,5 |

5,6 |

|

z>3> |

6 |

34,5 |

18,25 |

9 |

4,8 |

|

|

z>3>’ |

6 |

8,5 |

5,25 |

2,84 |

9 |

4,8 |

|

z>4> |

5 |

37 |

19,5 |

7,5 |

4 |

|

|

z>4>’ |

5 |

6,4 |

8 |

11,4 |

7,5 |

4 |

Список використаної літератури

1. Устюгов І.І. «Деталі машин»;

2. Іванов М.Н. , Іванов В.Н. «Деталі машин»;

3. Березовський Ю.Н. , Петров М.С. «Деталі машин»;

4. Сапухин В.А. «Расчёт валов»;

5. Иосилевич Г.В. «Прикладная механика»;

6. Дунаев П.Ф. «Конструирование узлов и деталей машин;

7. Рощин Г.И. «Несущие конструкции и механизмы РЭА».

град.

град. ,

град/с.

,

град/с. мм

мм

0,35

0,35